Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ОСТ 36-39-80 Трубопроводы стальные технологические на давление Ру до 9,81 МПа (100 кгс/см2). Ручная дуговая сварка покрытыми металлическими электродами. Типовой технологический процесс.

ОТРАСЛЕВОЙ СТАНДАРТ ТРУБОПРОВОДЫ СТАЛЬНЫЕ

ТЕХНОЛОГИЧЕСКИЕ РУЧНАЯ ДУГОВАЯ СВАРКА ОСТ 36-39-80 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Министерства монтажных и специальных строительных работ СССР от 9 декабря 1980 г. № 296 ИСПОЛНИТЕЛИ к. т. н. Ю.В. Соколов (руководитель темы), к. т. н. В.И. Оботуров, А.В. Новиков, Н.С. Хесед (исполнители) - ВНИИмонтажспецстрой; А.В. Елагин, Е.А. Казеннов (Гипронефтеспецмонтаж), Л.Г. Погорельский, И.З. Родин (Гипрохиммонтаж), Г.Ф. Ялышко, В.И. Трощинский (Гипрометаллургмонтаж) - соисполнители СОГЛАСОВАН Министерство нефтеперерабатывающей и нефтехимической промышленности СССР Министерство пищевой промышленности СССР Министерство химической промышленности СССР Министерство химического и нефтяного машиностроения СССР Министерство целлюлозно-бумажной промышленности СССР ЦК профсоюза рабочих строительства и промстройматериалов СОДЕРЖАНИЕ ОТРАСЛЕВОЙ СТАНДАРТ

Приказом Министерства монтажных и специальных строительных работ СССР от 9 декабря 1980 г. № 296 срок введения установлен с 1 января 1981 г. Настоящий стандарт распространяется на ручную дуговую сварку покрытыми металлическими электродами стальных технологических трубопроводов из углеродистых, низколегированных, легированных и высоколегированных сталей, работающих при давлении до 9,81 МПа (100 кгс/см2). Стандарт устанавливает типовой технологический процесс сварки стыков трубопроводов. 1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ1.1. Требования к материалам трубопроводов 1.1.1. Для изготовления стальных технологических трубопроводов следует применять материалы, соответствующие указаниям проекта и по своему химическому составу и механическим свойствам удовлетворяющие требованиям государственных стандартов и технических условий. 1.1.2. Замена материалов разрешается только по согласованию с проектной организацией при условии, что технологические и эксплуатационные характеристики заменяющих материалов не ниже заменяемых. 1.1.3. Качество материала должно подтверждаться предприятием-изготовителем соответствующими сертификатами. 1.1.4. При отсутствии сертификата предприятие-заказчик должно проверять материалы труб на подтверждение марки стали по химическому составу и механическим свойствам. 1.2. Требования к сварочным материалам 1.2.1. Для ручной электродуговой сварки трубопроводов следует применять покрытые металлические электроды - по ГОСТ 9467-75, ГОСТ 10052-75 или техническим условиям. Электроды должны иметь сертификаты предприятия-изготовителя с указанием типа, марки, механических свойств и химического состава наплавленного металла. 1.2.2. Проверку качества покрытия и технологических свойств электродов необходимо производить в соответствии о ГОСТ 9466-75. 1.2.3. Электроды до употребления необходимо хранить в сухих складских помещениях. 1.2.4. Перед сваркой все электроды должны быть прокалены в соответствии с режимами, приведенными в табл. 1. Повторных прокалок должно быть не более трех. 1.2.5. Электроды необходимо выбирать в соответствии с рекомендуемым приложением 1. Электроды, не указанные в рекомендуемом приложении 1, можно применять по согласованию с проектирующей организацией. 1.2.6. Замену типов и марок электродов, указанных в проекте производства сварочных работ, может производить только организация - разработчик проекта. 1.3. Требования к оборудованию и приборам для предварительного и сопутствующего подогрева 1.3.1. При подогреве следует применять нагревательные устройства в соответствии с табл. 2. 1.3.2. При сварке технологических трубопроводов основным способом нагрева для предварительного и сопутствующего подогрева является нагрев гибкими пальцевыми электронагревателям (ГЭН) по ТУ 36-1837-75 и нагревателями комбинированного действия (КЭН). 1.3.3. Для питания электронагревателей следует использовать сварочные трансформаторы, сварочные выпрямители, преобразователи и передвижные сварочные агрегаты. 1.3.4. Питание газопламенных горелок осуществляется от отдельных баллонов или перепускных рамп. 1.3.5. При подогреве для тепловой изоляции следует использовать теплоизоляционные маты по ТУ 36-1846-77, асбестовую ткань по ГОСТ 6102-67, асбестовый картон по ГОСТ 2850-75 и асбестовый шнур по ГОСТ 1779-72. 1.3.6. Для измерения и регистрации температуры при подогреве следует применять самопишущие потенциометры (КСП-2, КСП-3, КСП-4 и др. градуировки ХА) по ГОСТ 7164-71, показывающие милливольтметры М-64, МПП-254 и др. градуировки ХА, термоиндикаторные карандаши, термоиндикаторные краски, цветные термоиндикаторы плавления, неокрашенные и цветные термоиндикаторы. Характеристики термоиндикаторов приведены в справочном приложении 3. 1.3.7. При использовании автоматических самопишущих потенциометров и показывающих милливольтметров следует применять термоэлектрические термометры ТХА-151, ТХАП-15, ТХА-ХIII и др. градуировки ТХА по ГОСТ 6616-74, которые присоединяются к прибору компенсационными проводами ПКВ, ПКЛ, ПКГВ, ПКЛЭ типа М по ГОСТ 5.1236-72 и ПКВП типа М по ТУ 16-505.440-73. 1.4. Требования к квалификации сварщиков 1.4.1. К прихватке и сварке стыков трубопроводов I, II, III и IV категорий (СНиП III-31-78) допускаются сварщики, выдержавшие теоретические и практические испытания в соответствии с действующими "Правилами аттестации сварщиков" (утверждены Госгортехнадзором СССР 22 июня 1971 г.) и имеющие удостоверение установленной формы на право производства сварочных работ. Таблица 1 Режимы прокалки и сроки хранения электродов после прокалки

Примечание. Режимы прокалки электродов с покрытием смешанного вида А прочими видами покрытий должны соответствовать паспортным данным электродов. Таблица 2 Область применения нагревательных устройств для выполнения подогрева

1.4.2. К прихватке и сварке стыков трубопроводов V категории сварщики, заварившие пробные стыки, допускаются без сдачи испытаний по правилам Госгортехнадзора СССР. 1.4.3. Каждый сварщик должен иметь личное клеймо с номером. 2. ТИПОВОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС2.1. При монтаже трубопроводов выполняют следующие технологические операции: подготовку кромок труб; сборку стыков трубопроводов; предварительный подогрев стыков трубопроводов; прихватку стыков трубопроводом; сварку стыков трубопроводов. 2.2. Подготовка кромок труб 2.2.1. Форму разделки концов труб следует выбирать в соответствии с требованиями ГОСТ 16037-80. 2.2.2. Зачистку кромок труб необходимо осуществлять механическим способом. 2.2.3. Торцы, скошенные кромки и прилегающие к ним поверхности трубы должны быть зачищены до металлического блеска на ширину 15-20 мм. 2.3. Сборка стыков трубопроводов 2.3.1. Перед сборкой трубы необходимо рассортировать на группы с плюсовым и минусовым отклонением внутреннего диаметра от номинального значения. 2.3.2. При сборке стыков трубопроводов должны быть обеспечены правильное фиксированное взаимное расположение стыкуемых труб и деталей, а также свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом. 2.3.3. Сборку стыков трубопроводов следует выполнять в соответствии с требованиями ГОСТ 16037-80, СНиП III-31-78, правил Госгортехнадзора, настоящего стандарта и технической документации. 2.3.4. Сборку стыков и деталей трубопроводов необходимо осуществлять с помощью сборочных устройств (приспособлений), позволяющих равномерно распределять по окружности стыка смещения кромок, возникающие из-за погрешностей размеров и формы стыкуемых концов труб и деталей трубопроводов. 2.3.5. Прямолинейность (соосность труб) в месте стыка необходимо проверять линейкой, прикладывая её в трех-четырёх местах по окружности трубы. Максимально допустимое отклонение "а" от соосности, измеряемое щупом, не должно превышать 1,5 мм на расстоянии 200 мм от стыка (черт. 1, а). Соосность трубы с отводом следует определять по шаблону в соответствии с черт. 1, б. 2.3.6. При сборке стыков трубопроводов диаметром 100 мм и более из прямошовных сварных труб и их деталей продольные сварные швы должны быть смещены один относительно другого не менее чем на 100 мм, а при диаметре менее 100 мм - на 1/3 длины окружности. В отдельных случаях при двухсторонних продольных швах допускается их расположение по одной оси. Схема проверки взаимного расположения труб в месте стыка а - проверка соосности на прямых участках труб; б - проверка соосности трубы с отводом Черт. 1 2.3.7. Для поперечных стыков сварных соединений расстояние между осями соседних сварных швов на прямых участках трубопроводов I, II и III категорий должно составлять не менее 100 мм, для трубопроводов IV и V категорий - не менее 50 мм. Расположение поперечных сварных швов на гнутых участках труб не допускается. 2.4. Предварительный подогрев 2.4.1. Горячий спай термоэлектрического термометра закрепляют на свариваемом соединении в соответствии с черт. 2 одним из способов, указанных на черт. 3. Место крепления горячего спая необходимо изолировать от прямого воздействия тепловых лучей сварочной дуги асбестовой или кремнеземной тканью. При подогреве и термической обработке закаливающихся сталей термопару следует крепить болтом и гайкой с прорезью, установленными в соответствии с черт. 2, в. 2.4.2. Для контроля температуры подогрева с помощью термоиндикаторов на расстоянии 10-15 мм от кромки трубы зачищают площадку размерами 40´15 мм и наносят термоиндикаторами штрихи шириной 7-8 мм и длиной 25-30 мм. 2.4.3. Для проведения подогрева количество поясов ГЭН следует выбирать по табл. 3; пояса ГЭН следует устанавливать в соответствии с черт. 4, а, б. 2.4.4. Для проведения подогрева количество поясов КЭН следует выбирать по табл. 4; пояса КЭН следует устанавливать в соответствии с черт. 4, в, г. Таблица 3 Выбор количества поясов ГЭН

Таблица 4 Выбор количества поясов КЭН

Схемы установки термоэлектрических термометров а - вертикальный стык трубопровода диаметром до 400 мм; б - вертикальный стык трубопровода диаметром свыше 400 мм; в - горизонтальный стык трубопровода диаметром до 400 мм; г - горизонтальный стык трубопровода диаметром свыше 400 мм; 1 - стыкуемые трубы; 2 - термоэлектрические термометры Черт. 2 Схемы крепления горячего спая термоэлектрического термометра а - зачеканка с помощью бобышки; б - зачеканка с помощью У-образной бобышки; в - крепление с помощью болта и гайки с прорезью; г - приварка; д - приварка с помощью наплавленной бобышки Черт. 3 Установки нагревательных устройств a - два пояса ГЭН; б - четыре пояса ГЭН; в - один КЭН; г - два КЭН; д - гибкий индуктор из голого медного провода; е - однопламенная универсальная горелка; ж - кольцевая многопламенная горелка Черт. 4 2.4.5. Для подогрева следует использовать также гибкие индукторы из голого медного провода М по ГОСТ 839-74 или МГГ по ГОСТ 20.685-75 сечением 180-240 мм2 с 8-12 витками. Схема установки индуктора приведена на черт. 4, д. 2.4.6. Подогрев с помощью однопламенных универсальных горелок по периметру стыка следует осуществлять после установки воронок из листового асбеста (см. черт. 4, е); крепление воронок необходимо выполнять металлическими хомутами. Нагрев следует производить нейтральным пламенем. Количество одновременно работающих горелок не ограничивается и определяется из условий обеспечения равномерного нагрева по окружности свариваемого стыка. 2.4.7. При подогреве кольцевые многопламенные горелки должны быть установлены концентрично по отношению к трубе с двух сторон от подогреваемого стыка. 2.4.8. При сварке с подогревом температуру необходимо контролировать в течение всего процесса подогрева и сварки. 2.4.9. При сварке с подогревом и последующей термической обработкой без перерыва между ними температуру необходимо контролировать с помощью автоматических самопишущих потенциометров. 2.4.10. Предварительный подогрев следует производить по режимам, приведенным в табл. 5. Таблица 5 Требования к подогреву стыков трубопроводов

2.5. Прихватка стыков трубопроводов 2.5.1. К прихватке и сварке стыков трубопроводов разрешается приступать только после полной проверки мастером по сварочным работам или контролером правильности подготовки, обработки кромок и сборки труб. 2.5.2. Собранные стыки трубопроводов должны быть прихвачены в нескольких местах по окружности. Прихватки необходимо располагать на равном расстоянии одну от другой, количество и размеры прихваток зависят от диаметра свариваемых труб (табл. 6). Прихватки следует выполнять теми же сварочными материалами, что и сварку стыков. Таблица 6 Количество и геометрические размеры прихваток

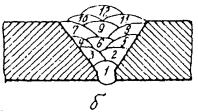

2.6. Сварка стыков трубопроводов 2.6.1. Общие технологические требования 2.6.1.1. При ручной дуговой сварке прихватку и сварку первых одного - двух слоев следует производить электродами диаметром не более 3 мм. 2.6.1.2. Последующие слои сваривают электродами диаметром 3-4 мм. 2.6.1.3. Сварочные приспособления и вспомогательные детали, привариваемые к трубопроводам из углеродистых и низколегированных сталей, должны быть изготовлены из низкоуглеродистых сталей. Приварку следует выполнять с соблюдением требований, предъявляемых к сварке стыков трубопроводов из данной марки стали. Запрещается приварка к трубопроводам вторичного сварочного провода. Места приварки приспособлений и деталей после их снятия должны быть тщательно зачищены и проверены визуальным осмотром на отсутствие дефектов. 2.6.1.4. Прихватку и сварку следует производить на постоянном токе возможно короткой дугой. Для трубопроводов IV и V категорий допускается сварка на переменном токе. 2.6.1.5. В процессе сварки корневого шва прихватки должны быть полностью удалены абразивным инструментом. 2.6.1.6. При многослойной сварке каждый валик слоя и каждый слой шва перед наложением последующего должны быть очищены от шлака и брызг металла. Отдельные валики и слои должны быть наложены так, чтобы замыкающие участки швов были смещены на 20-30 мм относительно друг друга. 2.6.1.7. При сварке труб из углеродистых и низколегированных сталей рекомендуется применение формирующей флюс-пасты 4П8-Н (ТУ 14-4-790-76), которую наносят в соответствии с черт. 5. 2.6.1.8. Сварку следует начинать в разделке или на наплавленном металле. Кратер шва необходимо тщательно заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл. 2.6.1.9. При смене электрода или случайных обрывах дуги сварку следует возобновлять, отступив 15-20 мм назад от кратера и предварительно очистив это место от шлака и окалины. 2.6.1.10. После сварки сварное соединение необходимо очистить от шлака, брызг и окалины, проверить визуальным осмотром на отсутствие дефектов и отметить в журнале сварочных работ. На сварное соединение должно быть поставлено клеймо сварщика. 2.6.2. Сварка поворотных стыков 2.6.2.1. Трубопроводы диаметром до 219 мм включительно следует сваривать в соответствии с черт. 6, а. 2.6.2.2. Трубопроводы диаметром более 219 мм следует сваривать обратноступенчатым способом за два полных поворота. Последовательность процесса показана на черт. 6, б. 2.6.2.3. Стыки с поворотом на 180° следует сваривать в два приема в соответствии с черт. 7. 2.6.3. Сварка вертикальных неповоротных стыков 2.6.3.1. Сварку следует производить снизу вверх в соответствии с черт. 8. 2.6.3.2. Наплавку последующих слоев в потолочной части стыка следует начинать, отступив на 20-25 мм от нижней точки, в соответствии с черт. 8. 2.6.3.3. Порядок наложения слоев для трубопроводов диаметром до 219 мм включительно показан на черт. 9, а. 2.6.3.4. Сварку первых трех слоев для трубопроводов диаметром более 219 мм следует выполнять обратноступенчатым способом в соответствии с черт. 9, б, длина каждого участка слоя должна быть не более 200-250 мм. 2.6.3.5. При сварке вертикального неповоротного стыка двумя сварщиками порядок наложения валиков первого слоя следующий (черт. 10, а): первый сварщик начинает сварку от точки А и ведет ее к точке Б в направлении, указанном стрелкой; одновременно второй сварщик ведет сварку от точки Г к точке В; первый сварщик (без перерыва) продолжает вести сварку от точки Б до точки В; второй сварщик переходит к сварке участка от точки А к точке Г. Последующие слои накладывают участками длиной 1/2 окружности трубы в соответствии с черт. 10, б. Схема нанесения флюс-пасты ФП8-Н Черт. 5 Порядок наложения слоев при сварке стыка труб с поворотом на 360° одним сварщиком а - для труб диаметром до 219 мм (включительно); б - для труб диаметром свыше 219 мм; I - направление сварки; II - направление поворота трубы; 1-6 - последовательность наложения участков слоя Черт. 6 Порядок сварки стыка труб с поворотом на 180° а - до поворота; б - после поворота на 180°; 1-8 - последовательность наложения участков слоя Черт. 7 Порядок сварки неповоротного стыка труб 1-4 - порядок наложения слоев Черт. 8 Порядок наложения слоев при сварке вертикального неповоротного стыка труб одним сварщиком а - для труб диаметром до 219 мм (включительно); б - для труб диаметром более 219 мм; 1-14 - последовательность наложения участков слоев Черт. 9 Порядок наложения первого и последующих слоев шва при сварке вертикального неповоротного стыка труб диаметром 219 мм и более двумя сварщиками 1-5 - порядок наложения слоев Черт. 10 2.6.4. Сварка горизонтальных стыков трубопроводов 2.6.4.1. Сварку трубопроводов диаметром до 219 мм включительно следует выполнять одному сварщику, соблюдая правило смещения "замков" в соседних слоях в соответствии с черт. 11, а. 2.6.4.2. Сварку трубопроводов диаметром более 219 мм следует выполнять обратноступенчатым способом одному сварщику в соответствии с черт. 11, б. 2.6.4.3. Трубопроводы диаметром от 219 до 300 мм необходимо сваривать участками длиной 1/4 окружности стыка, трубопроводы большого диаметра - участками длиной 200-250 мм. 2.6.4.4. Последовательность сварки первого (корневого) слоя горизонтальных стыков трубопроводов двумя сварщиками в зависимости от диаметра труб приведена на черт. 12. 2.6.4.5. При сварке стыков трубопроводов диаметром от 219 до 300 мм сварщики находятся в диаметрально противоположных точках стыка, каждый из них заваривает участок длиной по 1/2 окружности в соответствии с черт. 12, а. 2.6.4.6. При диаметре трубопроводов 300 мм и более первый слой необходимо сваривать обратноступенчатым способом участками 150-200 мм в соответствии с черт. 12, б. 2.6.5. Сварка среднелегированных сталей неаустенитными электродами 2.6.5.1. Перед прихваткой, независимо от температуры окружающего воздуха и толщины стенки, свариваемые элементы необходимо подогреть до температуры 250-350 °С. Прихваченный стык не следует нагружать и перемещать до полной заварки стыка. 2.6.5.2. Сварку следует производить непосредственно после прихватки, не допуская охлаждения свариваемых элементов ниже 250 °С. 2.6.5.3. В процессе сварки одного стыка не следует допускать перерыва в работе до заполнения 0,5-0,6 толщины стенки трубы по всей окружности. При вынужденных перерывах в работе необходимо обеспечить медленное и равномерное охлаждение стыка под слоем теплоизоляции. Порядок наложения слоев при сварке горизонтального стыка труб одним сварщиком 1-12 - порядок наложения участков слоев Черт. 11 Порядок наложения слоя шва горизонтального стыка при сварке двумя сварщиками 1-3 - порядок наложения участка слоя Черт. 12 2.6.5.4. При возобновлении сварки после перерыва необходимо снова нагреть стык до температуры подогрева. 2.6.6. Сварка среднелегированных сталей аустенитными электродами 2.6.6.1. При толщине стенки трубы более 14 мм сварку следует производить с предварительной облицовкой кромок. 2.6.6.2. Кромки труб необходимо облицовывать двух- или трехслойной наплавкой кольцевых валиков электродами диаметром не более 3 мм на медной водоохлаждаемой пластине (черт. 13, а). При наплавке каждого валика необходимо обеспечивать перекрытие предыдущего валика на 20-40 % его ширины. 2.6.6.3. Тип и марку электродов для облицовки кромок выбирают в соответствии с рекомендуемым приложением 1. 2.6.6.4. Наплавку кромок следует производить с подогревом до температуры 250-350 °С. 2.6.6.5. При наплавке ширина валика должна быть не более двух диаметров электродов. После наложения каждого валика необходимо тщательно зачистить шов от шлака и подвергнуть его контролю внешним осмотром. 2.6.6.6. Наплавку корневого валика необходимо производить без оплавления острой кромки разделки у внутренней поверхности трубы. Толщина местных наплывов металла внутрь трубы должна быть не более 1 мм. 2.6.6.7. После механической зачистки толщина слоя облицовки кромок должна составлять 5,0 ± 1,0 мм. 2.6.6.8. При температуре окружающего воздуха не ниже 0 °С сварку и прихватку по облицованным кромкам следует выполнять без подогрева. 2.6.6.9. При сварке без облицовки и с облицовкой кромок порядок наложения валиков должен соответствовать указанному на черт. 13, б. Последний (центральный) валик следует наплавлять электродами диаметром 3 мм. Облицовка кромок и порядок наложения валиков при сварке труб из сталей типа 15Х5М аустенитными электродами 1 - труба; 2 - корневой валик облицовки; 3 - медная пластина

1-12 - порядок наложения валиков Черт. 13 Изоляция труб перед сваркой B - толщина теплоизоляции (при температуре свыше 0 °С В = 12 мм; при температуре ниже 0 °С В = 100-120 мм); D - диаметр трубопровода; 1 - теплоизоляция; 2 - свариваемый стык; 3 - трубопровод Черт. 14 2.6.6.10. После сварки сварное соединение необходимо охлаждать замедленно, для чего перед сваркой наружную поверхность трубы покрывают плотным слоем теплоизоляции в соответствии с черт. 14. 2.6.7. Сварка высоколегированных сталей 2.6.7.1. Попадание брызг расплавленного металла или шлака на поверхность труб из высоколегированных сталей не допускается. 2.6.7.2. Сварные швы следует выполнять узкими валиками без значительных поперечных колебаний электрода при минимальных значениях силы сварочного тока и напряжения дуги. 2.6.7.3. Перегрев стыка в процессе сварки не допускается. Если металл трубы около шва на расстоянии 50 мм от оси нагрелся выше 100 °C, необходимо сделать перерыв в сварке для охлаждения стыка. 2.6.8. Сварка разнородных сталей 2.6.8.1. Электроды для сварки стыков труб из разнородных сталей следует выбирать в соответствии с рекомендуемым приложением 2. 8.6.8.2. При сварки труб из сталей перлитного класса разного легирования температуру предварительного и сопутствующего подогрева следует выбирать по более легированной стали. Если одна из свариваемых деталей требует подогрева, то вторую деталь допускается не подогревать. 2.6.9. Сварка при отрицательных температурах Прихватку и сварку стыков трубопроводов при температуре окружающего воздуха ниже 0 °С следует производить с соблюдением условий, приведенных в табл. 7. Таблица 7 Требования к подогреву стыков трубопроводов при температурах воздуха ниже 0 °С

3. ТРЕБОВАНИЯ К КОНТРОЛЮ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ3.1. В процессе сварки осуществляют контроль: предварительный; пооперационный; контроль качества готовых сварных соединений. 3.3. При предварительном контроле проверяют: квалификацию сварщиков, дефектоскопистов (операторов ультразвукового контроля, радиографов и др.); состояние сборочно-сварочных приспособлений, сварочного оборудования и аппаратуры, а также оборудования и аппаратуры для контроля качества сварных соединений; качество сварочных материалов, a также материалов для дефектоскопии; состояние оборудования для термообработки; средства измерения, включая измерительные приборы. 3.3. При пооперационном контроле следует проверять: качество подготовки кромок под сварку и качество сборки под сварку; соблюдение технологии сварки: соответствие сварочных материалов, режим подогрева и сварки, порядок наложения швов, качество послойной зачистки швов от шлака; соблюдение технологии термообработки. 3.4. Контроль готовых сварных соединений. 3.4.1. Для контроля готовых сварных соединений используют следующие методы (или их сочетания): внешний осмотр и измерение; просвечивание проникающими излучениями (рентгено- или гаммаграфирование) - по ГОСТ 7512-75; ультразвуковую дефектоскопию - по ГОСТ 14782-76; цветную дефектоскопию - по ГОСТ 18442-73; магнитно-порошковую дефектоскопию - по ГОСТ 21105-75; измерение твердости - по ГОСТ 2999-75, ГОСТ 9012-59, ГОСТ 9013-59 и ГОСТ 2727-77; отилоскопирование (или химический анализ) металла шва - по ГОСТ 7122-75 и ГОСТ 18895-73; испытание на склонность к межкристаллитной коррозии - по ГОСТ 6032-75; контроль на содержание ферритной фазы - по ГОСТ 11878-66; механические испытания по ГОСТ 6996-66 и металлографические исследования по ГОСТ 5639-65 образцов из контрольных стыков. 3.4.2. Необходимость проведения, объемы и нормы контроля определяются требованиями нормативно-технической документации. 4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ4.1. При выполнении всех видов работ, связанных со сваркой, сборкой, подогревом и термообработкой, требования безопасности и производственной санитарии должны соответствовать требованиям ГОСТ 12.3.003-75, СНиП III-4-80 "Правил производства и приемки работ. Техника безопасности в строительстве", утвержденных 9 июня 1980 г. 4.2. В организациях, выполняющих сварочные работы, должны быть разработаны и утверждены в установленном порядке инструкции, отражающие требования безопасности и производственной санитарии. 4.3. К выполнению электросварочных работ следует допускать сварщиков после изучения действующих инструкций по данному способу сварки, проверки знаний по безопасным приемам труда, инструктажа непосредственно на рабочем месте. Прохождение инструктажа и результаты проверки знаний должны регистрироваться в специальном журнале. Сварщику должны выдать памятку по технике безопасности. О прохождении инструктажа сварщик должен расписаться в специальном журнале. Повторный инструктаж должен проводиться не реже одного раза в месяц. 4.4. Рабочие места сварщиков, расположенные выше уровня земли (пола) более чем на 1 м, необходимо ограждать в соответствии с требованиями раздела 2 СНиП III-4-80. При невозможности или нецелесообразности устройства ограждений рабочие должны быть снабжены предохранительными поясами по ГОСТ 5718-77. Места закрепления карабина предохранительного пояса должны быть заранее указаны мастером или производителем работ и ярко окрашены. 4.5. Участки монтажной площадки, на которых производится сварка трубопроводов, должны быть ограждены ширмами, щитами из листовой стали или фанеры, обработанной огнестойкими составами, занавесями из асбестового полотна или брезента высотой не менее 1,8 м, окрашенными в серый, желтый или голубой цвет матового тона. 4.6. При одновременной работе сварщиков на разных высотах по одной вертикали должны быть установлены козырьки, щиты и т.п., защищающие работающих от брызг расплавленного металла. 4.7. На монтажной площадке необходимо вывешивать плакаты, предупреждающие о возможности облучения глаз и кожного покрова. 4.8. При сварке внутри трубопроводов и при напряжении холостого хода свыше 42 В электросварочные установки с источниками переменного или постоянного тока должны быть оснащены устройствами автоматического отключения напряжения холостого хода или ограничения холостого ходи до 12 В с выдержкой времени не более 1 с. 4.9. Электросварщики, работающие на кисеты, должны иметь пеналы или сумки для электродов и несгораемую тару для огарков электродов. 4.10. Производить сварочные работы внутри трубопроводов допускается при диаметре условного прохода трубы 1020 мм и более. 4.11. Сварка внутри трубопроводов. 4.11.1. Все люки, штуцера и другие отверстия должны быть открыты. 4.11.2. У каждого торца трубопровода должен постоянно дежурить наблюдающий, который располагается так, чтобы в течение сварочных работ видеть и слышать сварщика. Рубильник (пускатель) электросварочного оборудования должен находиться вблизи одного из наблюдающих. Наблюдающий, находящийся за спиной сварщика, должен держать один конец сигнальной веревки, другой конец должен быть надежно прикреплен к предохранительному поясу или обвязан вокруг сварщика. 4.11.3. Электросварщик должен иметь защитную маску с принудительной подачей свежего воздуха. Допускается работать с маской без принудительной подачи воздуха при условии применения принудительной вентиляции внутри трубопровода. Скорость движения воздуха должна быть не менее 0,25 м/ч и не более 1,5 м/с. В зимнее время температура подаваемого воздуха должна быть не менее 20 °С. 4.11.4. Освещение внутри трубопровода должно осуществляться от понижающего трансформатора напряжением не более 12 В. 4.11.5. Сварщик должен применять диэлектрический резиновый ковер по ГОСТ 4997-75, диэлектрические галоши или болты по ГОСТ 13385-78, резиновые перчатки по ГОСТ 20010-74 и резиновый шлем. 4.11.6. Женщины не допускаются к сварке внутри трубопроводов. 4.12. Швы следует очищать преимущественно пневматическими приспособлениями или металлическими проволочными щетками. При отбивке шлака следует надевать защитные очки типа 0 по ГОСТ 12.4.003-75 с бесцветными стеклами. 4.13. При сварке трубных элементов в колодцах, камерах, траншеях и внутри трубопроводов следует применять переносные местные отсосы, снабженные приспособлениями для их быстрого и надежного крепления вблизи зоны сварки. 4.14. При сварке трубопроводов в траншеях, колодцах, а также для защиты от соприкосновения с холодным и влажным грунтом или металлом следует использовать подстилки, маты, наколенники и подлокотники из огнестойких материалов с эластичной прослойкой. 4.15. Сварщики должны носить фибролитовые каски (например, "Труд") с брезентовыми наплечниками для защиты шеи и плеч. Электросварщикам рекомендуется использовать каску в сочетании со сварочным наголовным щитком. Каску-щиток следует комплектовать приспособлением, удерживающим щиток в верхнем положении. Приложение 1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Марка стали |

Тип и марка электрода |

Рабочие условия |

||

|

Температура, °С |

Давление, МПа (кгс/см2), не более |

Требования по стойкости к межкристаллитной коррозии |

||

|

ВСт2сп, ВСт2пс, ВСт3сп, ВСт3пс |

Э42(ОЗС-1), Э42А(УОНИ 13/45), Э46(МР-3, АНО-4, ОЗС-4, ОЗС-12, О3C-6, АНО-13) |

От минус 20 до 250 |

1,57 (16) |

- |

|

10, 20 |

Э42А, Э46А, Э50 |

От минус 30 до 400 |

9,81 (100) |

- |

|

10Г2 |

Э50А (УОНИ 13/55) |

От минус 70 до 400 |

6,28 (64) |

- |

|

17ГС, 15ГС, 16ГС, 17Г1С, 17ГСП, I7Г2CФ |

Э80А, Э50АФ |

От минус 40 до 400 |

2,45 (25) |

- |

|

12МХ |

Э-09МХ (ОЗС-11) |

От минус 40 до 540 |

9,81 (100) |

- |

|

12X1МФ |

Э-09ММФ (ЦЛ-20, ЦЛ-20М, ЦЛ-39) |

От минус 40 до 540 |

9,81 (100) |

- |

|

12Х1МФ* |

Э-ХМФ (ТМЛ-1), ЭХМ (ТМЛ-3), ЭХМ (ТМЛ-2) |

От минус 40 до 450 |

9,81 (100) |

- |

|

15Х5М 15Х5ВФ |

Э-10Х5МФ (ЦЛ-17) |

От минус 40 до 550 |

9,81 (100) |

- |

|

15Х5 |

Э-10Х5МФ (ЦЛ-17) |

От минус 40 до 300 |

9,81 (100) |

- |

|

12ХВВФ |

ЭГЛ-4 |

От минус 40 до 600 |

9,81 (100) |

- |

|

15Х5М** 15Х5М-У** |

08X24H40M712 (АНЖР-2) |

От минус 40 до 500 |

9,81 (100) |

- |

|

15Х5М*** |

Э-11Х15Н25М6АГ2 (ЭА-395/9, НИАТ-5), Э-10Х25Н13Г2 (ОЗЛ-6), Э-28Х24Н16Г6 (ОЗЛ-9А), ЗИО-8) |

До 450 |

9,81 (100) |

- |

|

15X1М1Ф, 15Х1МФ |

Э-09ХМФ-5 (ЦЛ-27) |

До 570 |

|

- |

|

12Х18Н10Т |

Э-04Х20Н9 (ОЗЛ-12, ОЗЛ-8) |

От минус 196 до 600 |

9,81 (100) |

- |

|

12Х18Н10Т |

Э-08Х20Н9Г2Б (ОЗЛ-7, ЦЛ-11) |

До 450 |

9,81 (100) |

- |

|

12Х18Н10Т*** |

Э-08Х19Н10Г2Б (ЦТ-15) |

До 600 |

9,81 (100) |

+ |

|

12Х18Н12Т 03Х18Н11 |

Э-04Х20Н9 (ОЗЛ-14А, ОЗЛ-36) |

От минус 70 до 350 |

9,81 (100) |

- |

|

08Х18Н10Т |

Э-08Х20Н9Г2Б |

До 450 |

9,81 (100) |

+ |

|

Э-08Х19Н10Г2Б (ЦТ-15)**** |

До 600 |

9,81 (100) |

+ |

|

|

08Х18Н12Б |

Э-08Х20Н9Г2Б |

До 450 |

9,81 (100) |

+ |

|

10XI7Н13H2T |

Э-08Х17Н2М2 (ЦЛ-4, ЭНТУ-3М) |

От минус 196 до 350 |

9,81 (100) |

+ |

|

10XI7Н13М2T 08X17Н13М3Т 10XI7Н13М3T |

Э-07Х19Н11М3Г2Ф (ЭЛ-400)/10У) |

От минус 196 до 700 |

9,81 (100) |

- |

|

10XI7Н13М2T**** |

Э-09Х19Н10Г2М2Б (ЭЛ-100/13, ЭЛ-903/14, ВСН-5) |

От минус 150 до 700 |

9,81 (100) |

+ |

|

10Х23Н18 |

Э-10Х25Н13Г2 (ОЗЛ-6, ОЗЛ-4) |

До 700 |

9,81 (100) |

- |

|

Э-28Х24Н16Г6 (ОЗЛ-9А) |

До 850 |

9,81 (100) |

- |

|

|

08Х13 |

Э-12Х13 |

До 450 |

9,81 (100) |

- |

|

08Х22Н6Т**** |

АНВ-5, АНВ-6, АНВ-7 Э-10Х25Н13Г2 (ОЗЛ-6, ЦЛ-25, ОЗЛ-4) Э-28Х24Н16Г6 (ОЗЛ-9А) |

От минус 40 до 300 |

9,81 (100) |

- |

|

0Х21Н6М2Т |

Э-09Х19Н10Г2М2Б (ЗИО-10) |

От минус 40 до 350 |

9,81 (100) |

- |

|

03Х16Н15М3 |

Э-02Х20Н14Г2М2 (ОЗЛ-20) |

От минус 40 до 350 |

9,81 (100) |

- |

|

15X25 |

Э-02Х20Н14Г2М2 (ОЗЛ-20) |

От минус 40 до 350 |

9,81 (100) |

- |

|

08Х20Н14С2 |

Э-12Х24Н14С2 (ОЗЛ-5) |

От минус 40 до 350 |

9,81 (100) |

- |

* Подогрев под сварку без последующей термообработки для прямых участков трубопроводов, не подвергающихся действию водородной коррозии.

** Подогрев без последующей термообработки до толщины 12 мм для прямых участков трубопроводов, не подвергающихся действию водородной коррозии.

*** С подогревом для облицовки кромок толщиной стенки более 14 мм. Для облицовки кромок и заполнения разделки при толщине до 14 мм с предварительным подогревом.

**** Для транспортирования агрессивных сред при температуре 450-600 °С требуется отжиг при 870-920 °С.

***** Для сред температурой 450-700 °С электроды с содержанием феррита 3-6 %. Для сред, вызывающих коррозию, необходима термообработка при 870-920 °С. Однопроходные корневые и облицовочные швы выполнять электродами с содержанием 6-10 % феррита Э-07Х19Н11М3Г2Ф.

Приложение 2

Рекомендуемое

ВЫБОР ЭЛЕКТРОДОВ ДЛЯ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ

|

Марка стали |

Ст3 10 20 |

10Г2 |

17ГС, 16ГС, 17Г1С |

18Х13 |

12Х 15Х 15Х |

15Х5М 15Х5 12Х8ВФ |

08Х17Т 15Х25Т |

08Х18Н10Т, 10Х17Н13М3Т 03Х18Н11 |

|

Ст3 10 20 |

Э-42А Э-46А Э-50 |

Э-42А (УОНИ 13/45) Э-50А (УОНИ 13/55) |

Э-42А Э-50А |

Э-10Х25Н13Г2 (ОЗЛ-6) |

Э-42А* |

Э-42А*** |

Э-10Х25Н13Г2 (ОЗЛ-6)** |

Э-10Х25Н13Г2 (ОЗЛ-6) |

|

10Г2 |

Э-42А (УОНИ 13/45) Э-50А (УОНИ 13/55) |

Э-50А (УОНИ 13/55) |

Э-42А Э-50А |

Э-10Х25Н13Г2 (ОЗЛ-6) |

Э-09МХ** Э-09МХ1** |

Э-42А*** |

Э-10Х25Н13Г2 (УОНИ 13/НЖ-2), (ОЗЛ-6) Э-08Х24Н6ТАФМ (Н-48)** |

Э-11Х16Н25М6АГ2 (НИАТ-5) Э-09Х19Н10Г2М2Б (ЭА-902/14) Э-28Х24Н16Г6 (ОЗЛ-9А) Э-10Х20Н9Г6С |

|

17ГС, 16ГС, 17Г1С |

Э-42А Э-50А |

Э-42А Э-50А |

Э-50А Э-50АФ |

Э-09МХ** Э-10Х25Н13Г2 (ОЗЛ-6)* |

Э-50А (УОНИ 13/55)** |

Э-42А*** |

Э-10Х17Т (ПЛ-9)** Э-10Х25Н13Г2 (УОНИ 13/НЖ-2), (ОЗЛ-6) |

Э-10Х25Н13Г2 (ОЗЛ-6, УОНИ 13/НЖ-2) |

|

18Х13 |

Э-10Х25Н13Г2 (ОЗЛ-6) |

Э-10Х25Н13Г2 (ОЗЛ-6) |

Э-09МХ** Э-10Х25Н13Г2 (ОЗЛ-6)* |

Э-12Х13 |

Э-09Х1МФ (ЦЛ-20Б, ЦЛ-39)** |

Э-10Х5МФ (ЦЛ-17)*** Э-10Х25Н13Г2 (ОЗЛ-6)** |

Э-12Х13** (УОНИ 13/НЖ) Э-10Х25Н13Г2 |

10Х25Н13Г2Б (ЦЛ-9) |

|

12Х 15Х 15Х |

Э-42А* |

Э-09МХ** Э-09МХ1** |

Э-50А (УОНИ 13/55)** |

Э-09Х1МФ (ЦЛ-20Б, ЦЛ-39)** |

Э-09ХМФ (ЦЛ-20, ЦЛ-20М, ЦЛ-39) Э-ХМФ (ТМЛ-1) Э-ХМФ (ТМЛ-3) (ТМЛ-2) |

Э-10Х25Н13Г2 (ОЗЛ-6)* |

Э-10Х25Н13Г2 (ОЗЛ-6)* Э-08Х24Н6ТАМФ |

08Х24Н4ОМ7Г2 (АНЖР-2) |

|

15Х5М 15Х5 12Х8ВФ |

Э-42А*** |

Э-42А*** |

Э-42А*** |

Э-10Х5 Э-10Х25Н13Г2 (ОЗЛ-6)** |

Э-10Х25Н13Г2 (ОЗЛ-6)* |

Э-10Х5МФ (ЦЛ-17) 08Х24Н4ОМ7Г2 (АНЖР-2) |

Э-10Х5МФ (ЦЛ-17)*** Э-10Х25Н13Г2 (ОЗЛ-6)** |

Э-10Х25Н13Г2 (ОЗЛ-6)* Э-11Х15Н25М6АГ2 (НИАТ-5)* |

|

08Х17Т 15Х25Т |

Э-10Х25Н13Г2 (ОЗЛ-6)** |

Э-10Х25Н13Г2 (УОНИ 13/НЖ-2, ОЗЛ-6) Э-08Х24Н6ТАМФ (Н-48)** |

Э-10Х17Т (ЦЛ-9)** Э-10Х25Н13Г2 (УОНИ 13/НЖ-2, ОЗЛ-6) |

Э-10Х25Н13Г2* |

Э-10Х25Н13Г2 (ОЗЛ-6)* Э-08Х24Н6ТАМФ |

Э-10Х5МФ (ЦЛ-17)*** Э-10Х25Н13Г2 (ОЗЛ-6)*** |

УОНИ 13/НЖ 12Х13 Э-09Х20Н14Г2Н2 (ОЗЛ- ) |

Э-10Х25Н13Г2 Э-12Х13** |

|

08Х18Н10Т, 10Х17Н13М3Т 03Х18Н11 |

Э-10Х25Н13Г2 (ОЗЛ-6) |

Э-11Х16Н25М6АГ2 (НИАТ-5) Э-09Х19Н10Г2М2Б (ЭА-902/14) |

Э-10Х25Н13Г2 (ОЗЛ-6, УОНИ 13/НЖ-2) |

Э-10Х25Н13Г2Б (ЦЛ-9) |

08Х24Н40М7Г2 (АНИР-2) |

Э-10Х25Н13Г2 (ОЗЛ-6)* Э-11Х15Н25М6АГ2 (НИАТ-5)* |

Э-10Х25Н13Г2 Э-12Х13** |

Э-08Х2СН9Г2Б Э-08Х17Н3М2 (ЦЛ-4) (3НТУ-3М) Э-04Х20Н9 (ОЗЛ-14А, ОЗЛ-36) |

* Предварительный подогрев.

** Подогрев и термообработка.

*** Предварительный подогрев, сопутствующий подогрев и термообработка.

Приложение 3

Справочное

ХАРАКТЕРИСТИКИ ТЕРМОИНДИКАТОРОВ

Таблица 1

Характеристика термоиндикаторных карандашей

|

Марка термоиндикаторного карандаша |

Температура перехода цвета, °С |

Цвет штриха термоиндикаторного карандаша |

|

|

исходный |

после воздействия температуры |

||

|

110 |

130 |

Желтый |

Оранжевый |

|

240 |

240 |

Бирюзовый |

Белый |

|

250 |

250 |

Зеленый |

Светло-коричневый |

|

260 |

300 |

Охристый |

Красно-коричневый |

|

380 |

380 |

Бледно-зеленый |

Серый через светло-коричневый |

|

480 |

400 |

Белый |

Светло-коричневый через бежевый |

|

410 |

410 |

Голубой |

Светло-бежевый через серый |

|

470 |

470 |

Сине-зеленый |

Белый через темно-зеленый |

Таблица 2

Характеристика термоиндикаторных красок

|

Марка краски |

Температура перехода цвета, °С |

Цвет мазка |

|

|

исходный |

после воздействия температуры |

||

|

50 |

110 |

Светло-розовый |

Светло-фиолетовый |

|

4 |

120 |

Светло-зеленый |

Фиолетовый |

|

19 |

150 |

Светло-бирюзовый |

Коричневый |

|

29 |

180 |

Светло-розовый |

Светло-коричневый |

|

6 |

180 |

Светло-зеленый |

Черный |

|

230 |

200 |

Зеленый |

Бежевый |

|

18 |

205 |

Бирюзовый |

Розовый |

|

8 |

240 |

Светло-зеленый |

Коричневый |

|

240 |

250 |

Бирюзовый |

Белый |

|

35 |

280 |

Светло-розовый |

Темно-бежевый |

|

33 |

290 |

Бледно-сиреневый |

Черный с синим оттенком |

|

26 |

320 |

Бледно-сиреневый |

Черный с синеватым оттенком |

|

12 |

360 |

Синий |

Бежевый |

|

230 |

400 |

Зеленый |

Белый через бежевый |

Таблица 3

Характеристика цветных термоиндикаторов плавления

|

Марка краски |

Температура перехода цвета, °С |

Цвет мазка |

|

|

до воздействия температуры |

после достижения температуры перехода |

||

|

ТП-102 |

102 ± 2 |

Светло-розовый |

Малиновый |

|

ТП-109 |

109 ± 2 |

Белый |

Зеленый |

|

ТП-109а |

109 ± 2 |

Белый |

Черный |

|

ТП-111 |

111 ± 2 |

Белый |

Бесцветный |

|

ТП-116 |

116 ± 1 |

Светло-бирюзовый |

Темно-бирюзовый |

|

ТП-122 |

122 ± 2 |

Светло-розовый |

Красный |

|

ТП-123 |

123 ± 1 |

Светло-голубой |

Синий |

|

ТП-126 |

126 ± 1 |

Светло-голубой |

Синий |

|

ТП-130 |

130 ± 1 |

Светло-салатовый |

Зеленый |

|

ТП-134 |

134 ± 2 |

Светло-сиреневый |

Сиреневый |

|

ТП-145 |

145 ± 2 |

Светло-розовый |

Малиновый |

|

ТП-155 |

155 ± 2 |

Абрикосовый |

Оранжевый |

|

ТП-160 |

160 ± 1 |

Светло-голубой |

Бирюзовый |

|

ТП-167 |

167 ± 1 |

Светло-салатовый |

Зеленый |

|

ТП-172 |

172 ± 2 |

Светло-розовый |

Красный |

|

ТП-179 |

179 ± 2 |

Светло-розовый |

Красный |

|

ТП-182 |

182 ± 2 |

Светло-салатовый |

Зеленый |

|

ТП-193 |

193 ± 2 |

Бледно-абрикосовый |

Оранжевый |

|

ТП-212 |

212 ± 1 % |

Светло-желтый |

Желтый прозрачный |

|

ТП-223 |

223 ± 1 % |

Светло-розовый |

Красный |

|

ТП-254 |

254 ± 1 % |

Белый |

Бесцветный |

Таблица 4

Характеристика неокрашенных и цветных термоиндикаторов

|

Тип высокочувствительного индикатора |

Марка термоиндикатора |

Температура перехода цвета, °С |

Цвет мазка |

|

|

до воздействия температуры |

после достижения температуры перехода |

|||

|

Неокрашенный |

ТИ-105 |

(103 - 107) ± 1,5 |

Белый |

Прозрачный |

|

ТИ-120 |

(118 - 122) ± 1,5 |

|||

|

ТИ-140 |

(138 - 142) ± 1,5 |

|||

|

ТИ-150 |

(148 - 152) ± 1,5 |

|||

|

ТИ-160 |

(158 - 162) ± 2 |

|||

|

ТИ-180 |

(178 - 182) ± 2 |

|||

|

ТИ-210 |

(208 - 212) ± 2 |

|||

|

ТИ-220 |

(218 - 222) ± 2 |

|||

|

|

ТИ-105 |

(103 - 107) ± 1,5 |

Синий, желтый, зеленый |

|

|

Цветной |

ТИ-114 |

(113 - 117) ± 1,5 |

Зеленый |

Прозрачный |

|

ТИ-120 |

(118 - 122) ± 1,5 |

Желтый, синий, зеленый |

|

|

|

ТИ-150 |

(148 - 152) ± 1,5 |

Зеленый, розовый |

||

|

ТИ-220 |

(218 - 222) ± 1,5 |

Розовый |

||

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/10242

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|