Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 8693-80* Трубы металлические. Метод испытания на бортование.ГОСТ 8693-80 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ ТРУБЫ МЕТАЛЛИЧЕСКИЕ МЕТОД ИСПЫТАНИЯ НА БОРТОВАНИЕ ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН ВИНИТИ и Министерством металлургии СССР РАЗРАБОТЧИКИ Г.И. Гуляев, В.П. Сокуренко, И.В. Сербин, В.А. Экстеркина, А.Д. Малыш 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.03.80 № 1417 3. ВВЕДЕН ВПЕРВЫЕ 4. Стандарт полностью соответствует СТ СЭВ 480-77 и ИСО 8494-86 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95) 7. ПЕРЕИЗДАНИЕ (октябрь 1998 г.) с Изменениями № 1, 2, утвержденными в декабре 1984 г. и ноябре 1989 г. (ИУС 3-85, 2-90) МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01.07.80 Настоящий стандарт устанавливает метод испытания на

бортование металлических бесшовных сварных труб с наружным диаметром D до 160 мм включительно с толщиной стенки

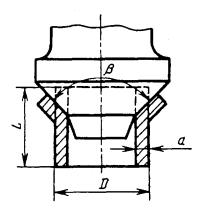

не более 9,0 мм при температуре Стандарт полностью соответствует СТ СЭВ 480-77 и ИСО 8494-86. (Измененная редакция, Изм. № 2). 1. МЕТОД ОТБОРА ПРОБ1.1. Для испытания отбирают образцы такой длины, при которой оставшийся после отбортовки цилиндрический участок образца будет не менее 0,5 D. Допускается проведение испытания непосредственно на трубе. Плоскость реза должна быть перпендикулярна к продольной оси трубы (ГОСТ 2.308) с допускаемым отклонением не более 1,0 мм. 1.2. Образцы изготовляют таким образом, чтобы было исключено влияние способа отбора на свойства образца. 1.4. Испытание образцов сварных труб допускается проводить после удаления внутреннего грата способами, исключающими изменение свойств материала образца. 1.5. Количество образцов для испытания устанавливается в нормативно-технической документации на трубы. 2. АППАРАТУРА2.1. В случае возникновения разногласий в оценке качества угол конуса оправки b, применяемой для предварительной раздачи образца, должен быть 90 °. Предельные отклонения конусности угла при отбортовке на 60 и 90 ° должны соответствовать 10-й степени точности по ГОСТ 8908. 2.2. Оправка для отбортовки должна иметь: диаметр цилиндрического конца меньше внутреннего диаметра трубы на величину не более 1,0 мм; диаметр плоского выступа, перпендикулярного оси оправки или под углом к ней, равный или превышающий заданный диаметр борта; радиус галтели R, равный двукратной толщине стенки трубы, если не указаны другие требования в нормативно-технической документации на продукцию. 2.3. Рабочая поверхность оправок должна иметь твердость HRC не менее 50 (ГОСТ 9013), шероховатость Rz не более 20 мкм (ГОСТ 2789) и при испытании должна быть покрыта консистентной смазкой. 3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ3.1. Испытание на бортование состоит в отбортовке конца (отрезка трубы) до образования фланца заданного диаметра Dи или получения величины отбортовки Х в процентах от внутреннего диаметра. 3.2. Испытание проводят плавной отбортовкой на 90 ° к образующей образца (черт. 1), если не указан другой угол в нормативно-технической документации на продукцию. Перед отбортовкой образец может подвергаться раздаче конусной оправкой до образования наружного диаметра, обеспечивающего получение заданного или определяемого диаметра борта (черт. 2) с последующим отгибом края образца плоской поверхностью. Черт. 1 Черт. 2 3.3. При испытании не допускается вращательное движение оправки или образца. В случае возникновения разногласий в оценке качества скорость внедрения оправки в образец не должна превышать 50 мм/мин. 4. ОБРАБОТКА РЕЗУЛЬТАТОВ4.1. Результаты испытаний определяют по величине максимального диаметра борта (Dи) после испытания, по величине отбортовки Х в процентах от внутреннего диаметра трубы (Dо) по формуле

4.2. Наружный диаметр образцов до испытания и диаметр борта после испытания измеряют с погрешностью не ниже 0,05 мм при диаметре трубы до 20 мм включительно и с погрешностью не ниже 0,1 мм при диаметре трубы свыше 20 мм. 4.3. Образец считают выдержавшим испытание, если после отбортовки в нем отсутствуют трещины или надрывы с металлическим блеском, видимые без применения увеличительных приборов. 4.4. В протоколе испытания указывают: материалы и размеры труб; полученные результаты. СОДЕРЖАНИЕ

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/10484

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|