Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"СП 40-107-2003 Проектирование, монтаж и эксплуатация систем внутренней канализации из полипропиленовых труб.СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В СТРОИТЕЛЬСТВЕ СВОД ПРАВИЛ ПРОЕКТИРОВАНИЕ, МОНТАЖ СП 40-107-2003 ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ Москва 2003 ПРЕДИСЛОВИЕ 1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственное объединение «Стройполимер», ГУП «НИИМосстрой» при участии группы специалистов ВНЕСЕН Управлением стандартизации, технического нормирования и сертификации Госстроя России 2 ОДОБРЕН И РЕКОМЕНДОВАН к применению в качестве нормативного документа Системы нормативных документов в строительстве постановлением Госстроя России от 24 января 2003 г. № 10 3 ВВЕДЕН ВПЕРВЫЕ СОДЕРЖАНИЕ ВВЕДЕНИЕНастоящий Свод правил содержит правила по проектированию, монтажу и эксплуатации систем внутренней канализации из полипропиленовых труб для обеспечения обязательных требований действующих нормативных документов: СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий»; СНиП 3.05.01-85 «Внутренние санитарно-технические системы». Общие требования по проектированию и монтажу систем канализации из полимерных материалов приведены в СП 40-102, а в настоящем Своде правил приведены специфические положения проектирования внутренней канализации из полипропиленовых труб. В разработке настоящего Свода правил принимали участие: канд. техн. наук А. Я. Добромыслов, Н. В. Санкова, канд. экон. наук В. С. Ромейко, канд. техн. наук В. Е. Бухин, Л. Д. Павлов, А. Б. Ромейко (ЗАО «НПО «Стройполимер»»), В. А. Устюгов (ГУП «НИИМосстрой»), В. П. Бовбель (Госстрой России). СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ ПРОЕКТИРОВАНИЕ, МОНТАЖ И ЭКСПЛУАТАЦИЯ СИСТЕМ ВНУТРЕННЕЙ КАНАЛИЗАЦИИ ИЗ ПОЛИПРОПИЛЕНОВЫХ ТРУБ DESIGN, ASSEMBLY AND OPERATION OF PLUMBING SYSTEMS OF POLYPROPYLENE PIPES Дата введения 2003-05-01 1 ОБЛАСТЬ ПРИМЕНЕНИЯНастоящий Свод правил устанавливает правила проектирования, монтажа и эксплуатации безнапорных трубопроводных систем внутренней бытовой и производственной канализации из полипропиленовых раструбных труб и фасонных частей к ним (далее - трубы ПП). По трубопроводной системе бытовой канализации допускается транспортировать стоки с температурой до 80 °С. При кратковременной продолжительности (до 1 мин) допускается температура стоков до 95 °С. Настоящий Свод правил не распространяется на внутренние водосточные системы. Трубопроводные системы запрещается монтировать при температуре окружающего воздуха ниже минус 10 °С. 2 НОРМАТИВНЫЕ ССЫЛКИВ настоящем Своде правил приведены ссылки на следующие нормативные документы. СНиП 2.04.01-85* Внутренний водопровод и канализация зданий СНиП 3.01.01-85* Организация строительного производства СНиП 3.05.01-85 Внутренние санитарно-технические системы СНиП 12-03-2001 Безопасность труда в строительстве. Часть I. Общие требования СНиП 12-04-2002 Безопасность труда в строительстве. Часть II. Строительное производство СП 40-102-2000 Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования 3 ОБЩИЕ ТРЕБОВАНИЯ3.1 При проектировании трубопроводов из труб ПП следует руководствоваться требованиями СНиП 2.04.01 и СП 40-102. 3.2 Для производственной канализации следует проверять химическую стойкость труб, фасонных частей и уплотнителей на разрушающее воздействие транспортируемых стоков по каталогам предприятий-изготовителей. 3.3 Сортамент канализационных полипропиленовых труб и фасонных частей приведен в приложении А. Физико-механические показатели труб приведены в СП 40-102. Возможность использования труб и резиновых уплотнителей, в том числе и импортных, размерные характеристики и (или) конструкция которых отличаются от указанных в настоящем Своде правил, должна подтверждаться соответствующей нормативной документацией, утвержденной в установленном порядке. 4 РАСЧЕТ И ПРОЕКТИРОВАНИЕ СИСТЕМ КАНАЛИЗАЦИИ4.1 При проектировании систем канализации следует учитывать величину температурных изменений длины трубопроводов. Величину температурного изменения длины трубопровода Δl следует определять по формуле Δl = α Δt l, (1) где α - коэффициент линейного теплового расширения, равный 0,15 мм/м · °С; Δt - максимальная разность между температурами эксплуатации и монтажа трубопровода, °С; l - проектная длина трубопровода, м. 4.2 Компенсация температурных изменений длины трубопроводов осуществляется за счет применения раструбных труб и фасонных частей на резиновых уплотнителях. Для компенсации строительных допусков, упрощения монтажно-сборочных и ремонтных работ рекомендуется применение компенсационного патрубка на каждом этаже. 4.3 Гидравлический расчет вертикальных и горизонтальных безнапорных трубопроводов следует производить в зависимости от величины расчетного расхода сточных вод, емкости трубопроводов, качества внутренней поверхности труб и т.п. 4.4 Расчетный расход стоков для канализационного стояка qsст, л/с, следует определять по формуле qsст = qв + qпр, (2) где qв - расчетный расход воды на участке, л/с; qпр - максимальный секундный расход стоков от прибора с максимальным водоотведением (для жилых зданий - 1,6 л/с от смывного бачка унитаза), л/с. 4.5 Расчетный расход стоков для горизонтального отводного трубопровода qsг.тр, л/с, следует определять по формуле где Qв - расчетный часовой расход стоков, м3/ч, на расчетном участке; Ks - коэффициент осреднения расхода стоков в отводном трубопроводе; q0 - расход стоков от прибора с максимальной вместимостью (для жилых зданий q0 = 1,1 л/с - от ванны вместимостью 150-170 л), л/с. Значение коэффициента Ks следует принимать по таблице 1 в зависимости от числа обслуживаемых санитарных приборов N и длины отводного трубопровода L, м, от последнего на расчетном участке стояка (прибора) до следующего присоединения стояка (прибора) или, при отсутствии такого присоединения, - до ближайшего канализационного колодца. Рабочей высотой канализационного стояка считается участок от точки присоединения наиболее высоко расположенного санитарно-технического прибора (или группы приборов) до точки перехода стояка в канализационный выпуск. При 90 Dст > Lст следует принимать 90,0 Dст = Lст. Расчетным следует считать поэтажный трубопровод, присоединяющий к стояку диктующий санитарно-технический прибор. В качестве диктующего санитарно-технического прибора следует принимать прибор, стоки от которого учитываются при определении расчетного расхода по формулам (2) и (3). 4.6 Допустимая величина разрежений в вентилируемых и невентилируемых канализационных стояках не должна превышать 0,9 h3, где h3 (мм) - высота наименьшего из гидравлических затворов санитарно-технических приборов. Величину разрежений в вентилируемом и невентилируемом канализационных стояках следует определять по формуле, указанной в СП 40-102. Значения Δp и Qв допускается определять по номограммам на рисунках 2 и 3. 4.7 Пропускная способность вентилируемых стояков приведена в таблице 2. 4.8 Вентилируемый стояк следует выводить выше кровли здания на 0,15-0,3 м. В зданиях, имеющих эксплуатируемую кровлю, допускается не устраивать вытяжную часть при обязательном объединении (в пределах чердака, технического этажа, под кровлей здания) не менее четырех канализационных стояков либо устраивать общую вытяжную часть высотой не менее 3 м, диаметр которой следует принимать в соответствии с 4.10. 4.9 Диаметр вытяжной части канализационного стояка следует принимать равным диаметру сточной части стояка. 4.10 Диаметр единой вытяжной части, объединяющей поверху группу канализационных стояков, должен быть равен наибольшему диаметру объединяемых стояков независимо от количества приборов на расчетном участке. Таблица 1

Таблица 2

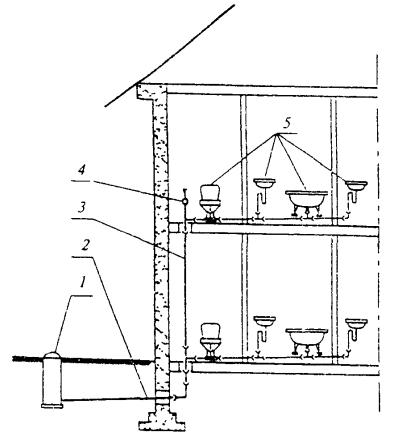

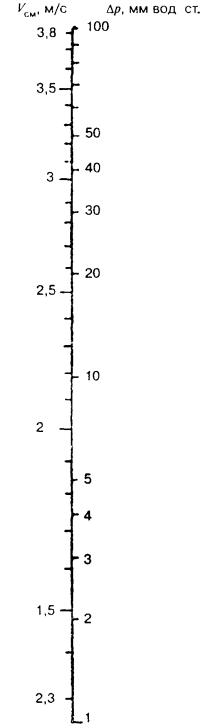

4.11 Невентилируемый стояк должен заканчиваться прочисткой, устраиваемой в направленном вверх раструбе тройника (крестовины), с помощью которого к стояку присоединяются наиболее высоко расположенные в здании санитарно-технические приборы (рисунок 1). 1 - канализационный колодец; 2 - канализационный выпуск; 3 - невентилируемый стояк; 4 - прочистка; 5 - санитарно-технические приборы Рисунок 1 - Система канализации с невентилируемым стояком Рисунок 2 - Номограмма для определения величины разрежений в невентилируемом стояке Рисунок 3 - Номограмма для определения величины расхода воздуха, эжектируемого в стояк Допускается при расчетной высоте гидравлических затворов 60 мм пропускную способность невентилируемых канализационных стояков принимать по таблице 3. Таблица 3

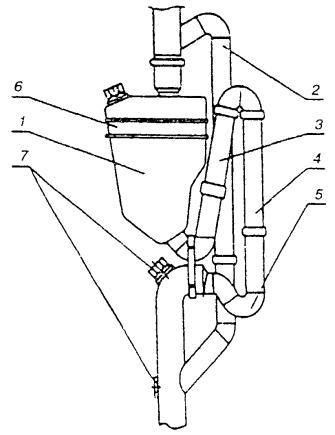

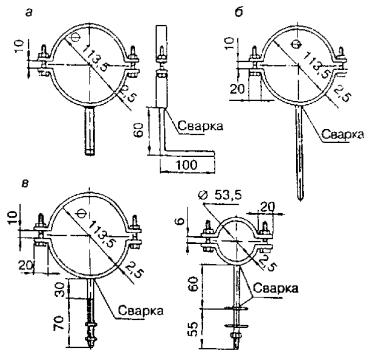

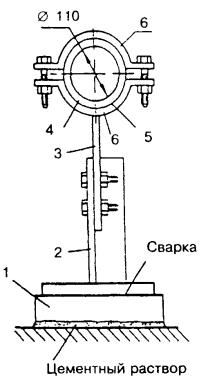

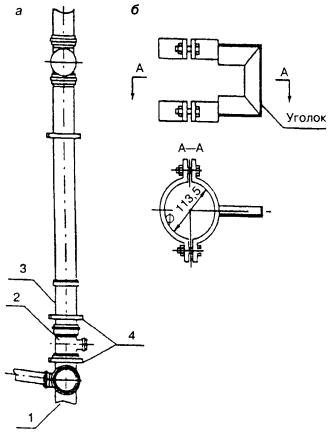

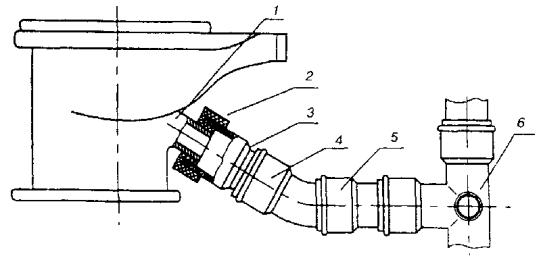

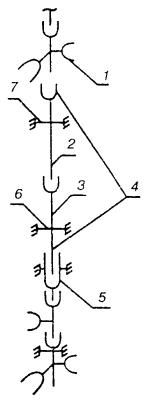

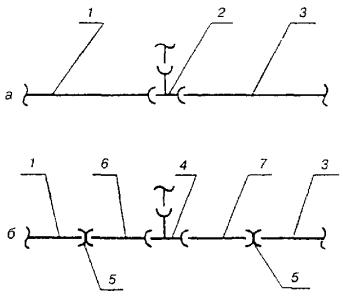

4.12 На вентилируемом и невентилируемом стояке через каждые 3 этажа следует устанавливать ревизии. На одно-, двухэтажном невентилируемом стояке ревизии допускается не устанавливать. 4.13 При невозможности устройства вытяжной части и невентилируемого канализационного стояка допускается применение вентиляционного клапана (приложение Б). При пропускной способности стояка более указанной в таблице Б.1 вентиляционный клапан не устанавливают. 4.14 Расчет самотечных канализационных трубопроводов следует производить, назначая скорость движения жидкости V, м/с, и наполнение трубопровода h/D для выполнения условия где D - расчетный диаметр трубопровода, мм. При этом скорость движения жидкости должна быть не менее 0,7 м/с, а наполнение трубопровода не менее 0,3. Уклоны самотечных трубопроводов следует определять по формулам СП 40-102 либо по таблицам, приведенным в приложении В. В тех случаях, когда выполнить условие формулы (4) не представляется возможным из-за недостаточной величины расхода сточных вод, безрасчетные участки отводных трубопроводов диаметрами 40, 50 и 110 мм допускается прокладывать с уклоном не менее 1/D. 4.15 При объединении внизу канализационных стояков единым трубопроводом допускается устраивать сборный канализационный выпуск из здания без устройства дворовой сети. Сборный выпуск должен быть прямолинейным. Диаметр выпуска не должен быть меньше диаметра наибольшего из стояков, присоединенных к этому выпуску. При невозможности обеспечить самоочищающий режим течения сточной жидкости в канализационном выпуске из здания следует в основании каждого стояка устанавливать специальное устройство для автоматической промывки трубопровода. В его конструкцию входит емкость (~18 л), опоражнивающаяся в течение 10 с и промывающая трубопровод (рисунок 4). Емкость должна быть жестко закреплена на несущей конструкции здания (стене, колонне и т.п.). 1 - емкость; 2 - вентиляционный стояк; 3 - подъемная труба; 4 - вакуумная труба; 5 - гидрозатвор; 6 - крепежная лента; 7 - прочистка Рисунок 4 - Промывочное устройство 4.16 При переходе стояка в горизонтальный трубопровод запрещается применять отвод 90° (87,5°). Нижний отвод стояка следует монтировать не менее чем из двух отводов по 45° или трех отводов по 30° или из четырех отводов по 22,5°. В необходимых случаях возможно применение отводов 45° + 30°, или 45° + 22,5°, или 45° + 2 × 22,5°. 4.17 Запрещается присоединение стояков к горизонтальным транзитным трубопроводам с помощью тройника 90° (87,5°) (кроме чердака зданий). 4.18 Узлы поворотов самотечных трубопроводов в горизонтальной плоскости следует выполнять не менее чем из двух фасонных частей (два или более отводов, тройник и отвод и т.д.). 4.19 Для канализационных трубопроводов применяют подвижные крепления, допускающие перемещение труб в осевом направлении, и неподвижные крепления, не допускающие таких перемещений. Места установки креплений на канализационных трубопроводах предусматриваются проектом. 4.20 При расстановке креплений: - количество раструбных соединений на участке трубопровода, ограниченном неподвижными креплениями, должно обеспечивать компенсацию температурных изменений длины этого участка; - при сборке деталей трубопровода компенсационная способность одного соединения с обычным (не удлиненным) раструбом составляет 11 мм для D = 50 мм и 13 мм для D = 110 мм, что обеспечивает при максимально допустимых температурах компенсацию деформаций участков трубопроводов длиной соответственно 0,8 и 1,0 м. Примечание - Компенсационная способность раструбных соединений приводится в документации предприятия-изготовителя; - крепления целесообразно устанавливать у раструбов соединений с резиновым кольцом, что увеличивает жесткость смонтированного трубопровода в направлении, перпендикулярном его оси; - крепления, установленные на стояках, должны обеспечивать соосность деталей и вертикальность трубопровода, крепления на горизонтальных трубопроводах - прокладку труб с необходимым уклоном; - не устанавливают неподвижные крепления непосредственно на раструбах; - между неподвижными креплениями допускается не более двух соединений, используемых в качестве компенсаторов; - для горизонтальных и вертикальных участков трубопроводов диаметром 50 и 110 мм с обычными раструбными соединениями расстояние между неподвижными креплениями не должно превышать соответственно 1,6 м (для D = 50 мм) и 2 м (для D = 110 мм); расстояние между подвижными креплениями для горизонтальных трубопроводов должно составлять не более 10D, для вертикальных - не более 20D; - при использовании компенсационного патрубка на горизонтальном трубопроводе расстояние между неподвижными креплениями может превышать указанные выше значения 1,6 м (для D = 50 мм) и 2 м (для D = 110 мм), при этом должна быть обеспечена расстановка промежуточных подвижных креплений на расстоянии 10D друг от друга; в этом случае расстояние между неподвижными креплениями определяется расчетным путем с учетом длины раструба монтируемого компенсационного патрубка; - при невозможности обеспечить компенсацию температурных удлинений из-за недостаточного количества раструбных соединений на участке трубопровода между двумя неподвижными креплениями используется компенсационный патрубок с удлиненным раструбом; - между неподвижными креплениями допускается установка только одного компенсационного патрубка; - при использовании компенсационных патрубков на вертикальных трубопроводах расстояние между неподвижными креплениями не должно превышать 2,8 м, при этом следует предусматривать установку промежуточных подвижных креплений на расстоянии не более 20D друг от друга; - вертикально расположенные трубы непосредственно над компенсационными патрубками следует жестко закреплять; - при установке креплений на фасонных частях необходимо предусматривать компенсацию. 4.21 На приборных патрубках, используемых для присоединения к сети выпусков унитазов и трапов, а также на отводных трубах диаметром 40 или 32 мм от пластмассовых сифонов установка креплений не требуется. 4.22 До установки креплений на трубопроводах следует надежно закреплять санитарные приборы и приемники сточных вод на строительных конструкциях. 4.23 В многоэтажных зданиях на трубопроводах следует устанавливать противопожарные муфты со вспучивающим огнезащитным составом, препятствующие распространению пламени по этажам. Введен дополнительно. Поправка от 12.11.2003 г. 5 МОНТАЖ ТРУБОПРОВОДОВ5.1 Монтаж канализационных систем следует начинать при строительной готовности объекта в соответствии со СНиП 3.05.01. Монтаж трубопроводных систем канализации должен выполняться специально обученным персоналом. 5.2 Монтаж стояков следует вести снизу вверх; раструбы труб, патрубков и фасонных частей (за исключением двухраструбных труб и муфт) на вертикальных и горизонтальных участках трубопроводной системы должны быть направлены навстречу течению сточной жидкости. 5.3 Горизонтальные трубопроводы следует прокладывать с проектным уклоном; отклонение канализационных стояков от вертикальной оси более чем на 2 мм на 1 м монтируемых труб не допускается. 5.4 Монтаж трубопроводов систем внутренней канализации осуществляется, как правило, с использованием укрупненных узлов, собранных и испытанных в условиях трубозаготовительного производства. Допускается выполнять сборку канализационных трубопроводов из отдельных труб, патрубков и фасонных частей (монтаж «россыпью»). 5.5 Резка и укорачивание фасонных частей запрещаются. 5.6 При входном контроле качества, а также в процессе проведения работ по монтажу трубопроводов подлежат выбраковке: - все трубы, патрубки и фасонные части, имеющие сколы, трещины или надрезы; - фасонные части, имеющие внутренний облой с острыми кромками; - резиновые кольца и манжеты, имеющие разрывы, раковины и неудаленную выпрессовку, а также кольца, в которых отсутствуют предусмотренные конструкцией пластмассовые распорные вкладыши; - металлические крепления, элементы которых имеют острые грани и заусенцы в местах сопряжения с трубами и фасонными частями. 5.7 Резиновые уплотнители, находившиеся при температуре ниже минус 25 °С, должны быть выдержаны в течение 24 ч при температуре не ниже 15 °С. 5.8 Сборка раструбных соединений производится путем введения гладкого конца трубы или хвостовика фасонной части в раструб второй детали до монтажной метки. Расстояние от торца гладкого конца трубы (или хвостовика фасонной части) до монтажной метки составляет 47 и 36 мм для труб и фасонных частей диаметрами соответственно 110 и 50 мм. 5.9 Раструбное соединение труб и фасонных частей, поставляемых на объекты строительства в сборе с резиновыми кольцами манжетного типа, монтируют в следующем порядке: - очищают от загрязнений наружную поверхность гладкого конца трубы (или хвостовика фасонной части) и внутреннюю поверхность раструба ответной детали с установленным в желобок раструба резиновым кольцом; - на гладкий конец трубы наносят смазку. В качестве монтажной смазки может быть использован глицерин или раствор мыла. Смазки на основе нефтепродуктов (машинные масла, солидол и т.п.) применять не допускается; - проверяют качество сборки, проворачивая одну из деталей раструбного соединения относительно другой детали. Раструбные соединения, для которых не предусмотрена компенсация температурных удлинений, могут собираться путем вдвигания гладкого конца трубы в раструб до упора. 5.10 Фиксация канализационных трубопроводов о проектном положении выполняется при помощи металлических креплений, имеющих антикоррозионное покрытие (рисунок 5). Между хомутами и трубами укладывают полиэтиленовые ленточные прокладки толщиной 1,5 мм с буртиками. Допускается использование резиновых прокладок.

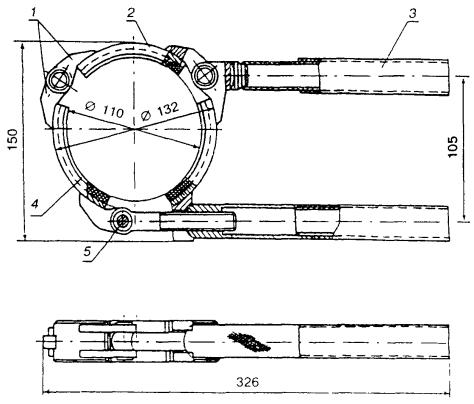

а - под пристрелку; б - под забивку; в - под винтовое соединение Рисунок 5 - Варианты крепления пластмассовых канализационных труб Допускается использование пластмассовых креплений, предназначенных для монтажа горизонтальных канализационных трубопроводов диаметром 40 и 50 мм и изготавливаемых в соответствии с нормативной документацией. 5.11 Неподвижные крепления трубопроводов диаметром 40-110 мм допускается выполнять путем плотного обжатия трубы хомутом. 5.12 В качестве подвижных креплений следует применять хомуты, внутренний диаметр которых на 1-2 мм больше наружного диаметра монтируемого трубопровода. 5.13 Крепление стоек хомутов к строительным конструкциям осуществляется путем пристрелки, забивки или с помощью винтовых соединений. 5.14 Для канализационных трубопроводов, прокладываемых по полу в технических подпольях зданий, рекомендуется использовать керамзитобетонные блоки высотой 8-20 см, к закладным деталям которых пристреливаются или привариваются стальные кронштейны креплений. На кронштейнах устанавливаются передвижные стойки, позволяющие перемещать крепежные хомуты по высоте на 10-40 см, для обеспечения необходимого уклона трубопроводов (рисунок 6). 5.15 В нижней части канализационного стояка, где соединяются двухплоскостная крестовина 110×110×50 мм, тройник 110×50 мм и компенсационный патрубок диаметром 110 мм, рекомендуется устанавливать единое крепление с двумя хомутами (рисунок 7). 5.16 Компенсационные патрубки выпускаются с литым ребром жесткости на удлиненном раструбе. Крепление на этих патрубках следует устанавливать над ребром жесткости, что позволяет обеспечивать нормальное выдвигание из них междуэтажных вставок. 1 - опора; 2 - кронштейн; 3 - стойка; 4 - пластмассовая труба; 5 - полиэтиленовая прокладка; 6 - полухомут крепления Рисунок 6 - Крепление с передвижной стойкой для пластмассовых труб а - установка стояка в креплении; б - конструкция крепления 1 - двухплоскостная крестовина 110×110×50 мм; 2 - тройник 110×50 мм; 3 - компенсационный патрубок диаметром 110 мм; 4 - крепление с двумя хомутами Рисунок 7 - Фиксация стояков при помощи крепления с двумя хомутами 5.17 Для присоединения отводных труб диаметром 40 мм от пластмассовых сифонов умывальников, моек и других санитарных приборов к трубным изделиям диаметром 50 мм (рисунок 8) рекомендуется применять специальные резиновые переходные манжеты (рисунок 9). Допускается использование иных уплотнительных манжет, качество которых подтверждено соответствующими документами. 5.18 Выпуск унитаза соединяют с трубопроводом диаметром 110 мм (рисунок 10) с помощью литьевого или формованного приборного патрубка 3 и резиновой манжеты (рисунок 11). Использование патрубков 5 требуемой длины позволяет регулировать расстояние от унитаза до оси канализационного стояка. 5.19 Гладкий конец трубы (или хвостовика фасонной части) из ПП диаметром 110 мм соединяется с раструбом детали чугунного трубопровода, например прокладываемого в подвале здания, с помощью резинового уплотнительного кольца внутренним диаметром 106 мм и диаметром сечения 9 мм с последующим заполнением раструба расширяющимся цементом (рисунок 12). Для таких соединений следует использовать чугунные детали без углублений и раковин на внутренней поверхности раструба. При отсутствии колец допускается применение соединений с заделкой раструба просмоленной прядью и расширяющимся цементом (рисунок 12). Перед монтажом соединения наружная поверхность конца детали из ПП на расстоянии, равном длине раструба, оплавляется и присыпается песком. 5.20 Для сборки раструбных соединений может быть использовано устройство, приведенное на рисунке 13. 5.21 Монтаж санитарно-технических кабин следует выполнять, соблюдая соосность канализационных стояков. 5.22 При монтаже канализационных стояков (рисунок 14) междуэтажную вставку 4, состоящую из патрубков 2 и 3, выдвигают из компенсационного патрубка 5 и соединяют с двухплоскостной крестовиной 1 вышерасположенной кабины. При этом следует выполнить следующие операции: - проверить наличие резинового кольца в желобке раструба патрубка 2; - нанести на гладкий конец двухплоскостной крестовины 1 вышерасположенной кабины смазку (глицерин, мыльный раствор); - установить на патрубок 3 междуэтажной вставки 4 монтажное приспособление (рисунок 13); - ослабить крепления 6 и 7 для свободного перемещения вставки; - при помощи монтажного приспособления с небольшим вращением надвинуть междуэтажную вставку 4 на гладкий конец крестовины 1; - установить каждый элемент вставки 4 в проектное положение (до монтажной метки); - затянуть болты крепежных хомутов и снять со стояка монтажное приспособление.

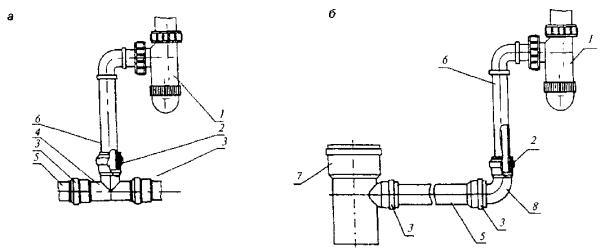

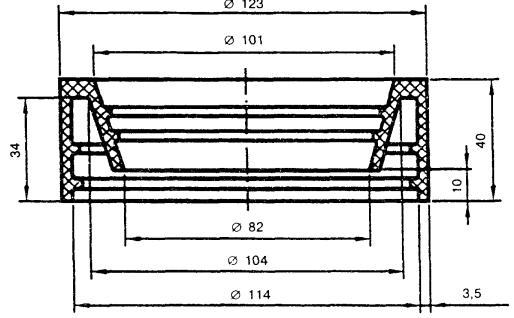

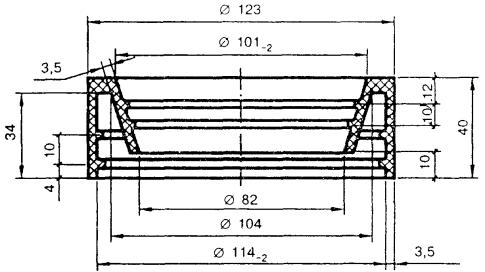

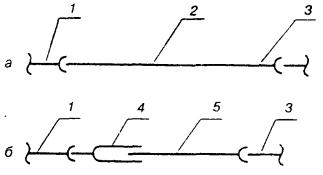

а - для умывальников; б - для моек 1 - сифон; 2 - резиновая манжета; 3 - соединение с резиновым кольцом; 4 - тройник 50×50 мм; 5 - патрубок диаметром 50 мм; 6 - отводная труба диаметром 40 мм; 7 - тройник 110×50 мм; 8 - отвод 50 мм Рисунок 8 - Варианты соединения отводных труб пластмассовых сифонов с трубопроводами Рисунок 9 - Резиновая манжета для присоединения пластмассового сифона

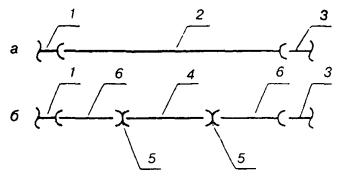

1 - выпуск унитаза; 2 - резиновая манжета; 3 - приборный патрубок; 4 - отвод диаметром 110 мм и α = 30°; 5 - патрубок диаметром 110 мм с раструбом под резиновое кольцо; 6 - двухплоскостная крестовина 110×100×50 мм Рисунок 10 - Узел соединения выпуска унитаза с трубопроводом диаметром 110 мм при помощи приборного патрубка с гладким раструбом и резиновой манжеты Рисунок 11 - Резиновая манжета для присоединения унитаза

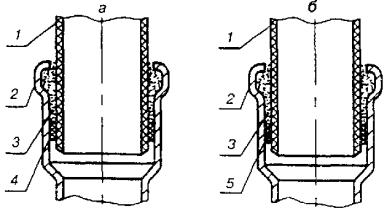

а - на резиновом кольце; б - заделка просмоленной прядью и расширяющимся цементом 1 - деталь из ПП; 2 - чугунный раструб; 3 - расширяющийся цемент; 4 - резиновое кольцо; 5 - просмоленная прядь Рисунок 12 - Соединение гладкого конца детали из ПП с чугунным раструбом 5.23 Для монтажа пластмассовых сифонов, переливов и выпусков санитарных приборов рекомендуется применять накидные и торцевые ключи. 5.24 При монтаже трубопроводов систем внутренней канализации, допускающих транспортирование постоянных стоков с температурой до 80 °С, запрещается замена части изделий на менее теплостойкие детали из поливинилхлорида (ПВХ) или полиэтилена (ПЭ), предусмотренные для отвода постоянных стоков с температурой до 60 °С. 5.25 Конструкция и размеры используемых резиновых колец должны соответствовать требованиям нормативной и проектной документации. Не допускается их замена на уплотнители, предназначенные для трубной продукции, изготовленной из ПВХ или ПЭ. 1 - ушко; 2 - сегмент; 3 - рукоятка; 4 - прокладка; 5 - болт Рисунок 13 - Приспособление для монтажа труб из ПП диаметром 110 мм 1 - двухплоскостная крестовина 110×110×50 мм; 2, 3 - патрубки диаметром 110 мм; 4 - междуэтажная вставка; 5 - компенсационный патрубок диаметром 110 мм; 6, 7 - крепления (два хомута, скрепленные болтами) Рисунок 14 - Схема поэтажной сборки канализационных стояков в санитарно-технических кабинах и шахт-пакетах 5.26 Для обеспечения демонтажа трубопроводов и снижения уровня шума в процессе их эксплуатации участки труб в местах прохода через междуэтажное перекрытие перед заделкой цементным раствором следует обернуть пергамином (толем, рубероидом и т.п.) в два слоя и обвязать шпагатом или мягкой проволокой. Проход пластмассовых трубопроводов через стены и перегородки выполняется с помощью гильз из жесткого материала (кровельная сталь, трубы и т.п.), внутренний диаметр которых должен превышать наружный диаметр трубопровода на 10-15 мм. Межтрубное пространство заделывается мягким негорючим материалом с таким расчетом, чтобы не препятствовать осевому перемещению трубопровода при его линейных температурных деформациях. Допускается также вместо жестких гильз обертывать пластмассовые трубы двумя слоями рубероида, пергамина, толя с последующей перевязкой их шпагатом или другим аналогичным материалом. Длина гильзы должна превышать толщину стены или перегородки на 20 мм. Пересечение канализационной трубой фундамента или наружной стены здания следует выполнять с помощью эластичных манжет из полиуретана. 5.27 Заделку штраб, коробов и отверстий в стенах, а также мест прохода стояков через междуэтажные перекрытия следует выполнять после окончания работ по монтажу и испытанию трубопроводов. 6 ПРИЕМКА СИСТЕМ КАНАЛИЗАЦИИ В ЭКСПЛУАТАЦИЮ6.1 При приемке в эксплуатацию систем внутренней канализации контроль качества монтажных работ выполняется путем проведения наружного осмотра, инструментальной и технической проверки. При этом контролируется следующее: - соответствие смонтированной системы канализации проекту; - обеспечение сборки раструбных соединений трубопроводов до монтажной метки; - соответствие проекту мест расположения крепежных элементов и способов фиксации трубных изделий в них, обеспечение надежного крепления трубопроводов; - отсутствие изломов в соединениях; соответствие величины уклонов горизонтальных трубопроводов проектным требованиям; отсутствие отклонения стояков от вертикальности, превышающего нормативные требования; - соответствие проекту высоты выведения выше кровли здания вытяжной части канализационных стояков; - качество поверхности, точность установки, комплектность, надежность крепления санитарных приборов и отсутствие в них засоров; - герметичность трубопроводов. 6.2 При приемке в эксплуатацию для проверки герметичности трубопроводов должны быть проведены гидравлические испытания смонтированной системы внутренней канализации, которые выполняют методом пролива воды путем одновременного открытия 75 % санитарных приборов, подключенных к проверяемому участку. Время пролива не регламентируется, оно должно быть достаточным для осмотра испытываемого участка. Система считается выдержавшей испытание, если при ее осмотре в трубах, фасонных частях и местах соединений не обнаружено течи. По результатам испытаний составляется акт согласно приложению 4 СНиП 3.05.01. Испытания отводных трубопроводов канализации, проложенных в земле или подпольных каналах, необходимо выполнять до их закрытия наполнением водой до уровня пола первого этажа. Испытания участков, заделываемых в строительные конструкции или закрываемых наглухо при последующих строительных работах, должны выполняться проливом воды до их закрытия с составлением акта освидетельствования скрытых работ по форме, приведенной в приложении 6 СНиП 3.01.01. 7 ЭКСПЛУАТАЦИЯ7.1 Жильцы квартир должны быть ознакомлены с правилами эксплуатации канализационных трубопроводов из полипропилена. Не разрешается стучать по трубам и располагать на них посторонние предметы. Трубопроводы следует оберегать от сколов, надрезов и царапин. Не допускается хранение тары с бензином, ацетоном и т.п. веществами в непосредственной близости от канализационных трубопроводов. В монтажной шахте санитарно-технической кабины и внутри ограждения шахт-пакета запрещается устанавливать хозяйственные полки и размещать посторонние предметы с опорой на трубные и крепежные элементы. При необходимости для улучшения внешнего вида ванных комнат допускается устройство съемных ограждающих панелей отводного канализационного трубопровода. 7.2 При срыве гидравлического затвора у одного из санитарно-технических приборов, присоединенных к канализационному стояку на одном промежуточном этаже, следует прочистить участок этого стояка, расположенный непосредственно над этой точкой присоединения. При срыве гидравлических затворов у санитарно-технических приборов, присоединенных к стояку на разных этажах, следует проверить диаметр этого стояка на пропуск расчетного расхода сточной жидкости. При срыве гидравлических затворов у санитарно-технических приборов, присоединенных к стояку на последнем этаже, следует проверить состояние вытяжной части этого стояка: ее сечение должно быть свободно от снега и посторонних предметов. 7.3 Во избежание испарения воды, заполняющей гидравлические затворы санитарно-технических приборов, перерыв в эксплуатации которых превышает 25 сут, следует один раз за этот период времени заполнять их водой. 7.4 Увеличение времени опорожнения ванны, мойки или умывальника указывает на образование засора в отводном трубопроводе, который следует промыть или прочистить. Расход стоков от полностью заполненной ванны равен 1,1 л/с, от полностью заполненной мойки (умывальника) - 1 л/с (время опорожнения ванны вместимостью 150-170 л составляет 150-170 с, мойки и умывальника - 10-12 с). Если вода от смывного бачка унитаза сначала заполняет его чашу, а затем постепенно стекает в отводной трубопровод, последний следует немедленно прочистить. 7.5 Прочистка пластмассовых трубопроводов допускается исключительно пластмассовыми трубами меньшего диаметра или жесткими резиновыми шлангами. 7.6 При невозможности обеспечить самоочищающий режим течения в отводном трубопроводе от стояка рекомендуется в основании этого стояка установить специальное устройство для автоматической промывки трубопровода (рисунок 4). 7.7 Участки отводных трубопроводов (канализационные выпуски из зданий, дворовая и микрорайонная сети), на которых из-за недостаточного расхода стоков невозможно обеспечить выполнение условия формулы (4), следует промывать или прочищать в порядке профилактики с периодичностью, достаточной для предотвращения засора. 7.8 В процессе эксплуатации канализационных трубопроводов может возникнуть необходимость в замене поврежденных труб, патрубков и фасонных частей, а также в замене резиновых уплотнителей в раструбных соединениях. Поврежденные трубные изделия заменяются новыми деталями того же типоразмера. При замене фасонных частей должна быть обеспечена установка новых изделий аналогичного вида. Для облегчения ремонтных работ применяется монтажное приспособление (рисунок 13). 7.9 При демонтаже стояков используется возможность вдвигания в удлиненный раструб компенсационного патрубка 5 гладкого конца патрубка 3 (рисунок 14) или надвигания компенсационного патрубка на гладкий конец патрубка 3, что позволяет произвести разборку раструбных соединений, после чего поврежденную деталь заменяют на новую. При этом сборка новой детали с ранее смонтированными патрубками или фасонными частями выполняется с обязательным нанесением смазки на гладкие концы трубных изделий. В желобках раструбов деталей, бывших в эксплуатации, производят замену колец. Затем выполняют сборку раструбных соединений и затягивают крепежные хомуты. 7.10 При замене деталей отводного трубопровода от мойки необходимо отсоединить отводной патрубок сифона, после чего возможно разъединение деталей трубопровода и замена поврежденного элемента. 7.11 Замена поврежденного патрубка на участке отводного трубопровода от ванны (рисунок 15) выполняется с использованием сборного ремонтного узла, включающего компенсационный патрубок с удлиненным раструбом 4 и патрубок с обычным раструбом 5. С помощью ручной пилы вырезают участок дефектного патрубка 2, после чего демонтируют две оставшиеся его части. В раструбе патрубка 1 старое кольцо заменяют новым. а - до ремонта; б - после ремонта 1, 3 - деталь трубопровода; 2 - поврежденный патрубок; 4 - компенсационный патрубок; 5 - патрубок с обычным раструбом Рисунок 15 - Схема ремонта трубопровода с заменой поврежденного патрубка Вместо удаленной детали устанавливают сборный ремонтный узел, выполняя при этом следующие операции: гладкий конец патрубка 5 вдвигают в раструб компенсационного патрубка 4 до упора; ремонтный узел располагают соосно с ремонтируемым трубопроводом; соединяют раструб патрубка 5 с гладким концом детали 3, после чего сдвигают компенсационный патрубок в обратном направлении, соединяя его гладкий конец с раструбом детали 1. Таким же способом может быть отремонтирован отводной канализационный трубопровод диаметром 110 мм на чердаке или в подвальном помещении. 7.12 Для замены участка поврежденной трубы или патрубка (рисунок 16) может быть использован сборный ремонтный узел, состоящий из двух надвижных муфт 5 и патрубка без раструба 4, с предварительно снятыми на обоих его концах фасками под углом 15°. а - до ремонта; б - после ремонта 1, 3 - деталь трубопровода; 2 - поврежденный патрубок; 4 - патрубок без раструба; 5 - надвижная муфта; 6 - неповрежденные участки патрубка 2 Рисунок 16 - Схема ремонта трубопровода с заменой участка поврежденного патрубка Дефектный участок из трубы 2 вырезают с использованием деревянного шаблона, обеспечивая перпендикулярность линии реза оси трубы. На концах неповрежденных участков патрубка 2 с помощью рашпиля снимают фаску под углом 15°. Затем сборный ремонтный узел подготавливают к монтажу, полностью сдвигая обе надвижные муфты на патрубок 4, после чего производят монтаж ремонтного узла, надвигая муфты 5 на концы патрубков 6 трубопровода. 7.13 Вариант ремонта участка, включающего поврежденную фасонную часть, показан на рисунке 17. В этом случае сборный ремонтный узел состоит из новой фасонной части 4, двух патрубков 6 и 7 с фасками на гладких концах и двух надвижных муфт 5. 7.14 Расстановка дополнительных креплений при замене отдельных элементов трубопроводов производится следующим образом: - при замене участка трубы с креплением на два патрубка следует закреплять каждый из них; - при замене участка трубы без крепления на два патрубка следует закрепить только один из них; - при использовании ремонтных двухраструбных муфт их необходимо закрепить. 7.15 Не допускается использование канализационных труб и фасонных частей из чугуна, поливинилхлорида, полиэтилена и других материалов взамен демонтированных при ремонте изделий из полипропилена.

а - до ремонта; б - после ремонта 1, 3 - патрубок; 2 - поврежденная фасонная часть; 4 - новая фасонная часть, установленная взамен поврежденной; 5 - надвижная муфта; 6 - патрубок с раструбом; 7 - патрубок без раструба Рисунок 17 - Схема ремонта трубопроводов с заменой поврежденной фасонной части 7.16 Подготовка концов труб и фасонных частей и сборка раструбных соединений при выполнении ремонтных работ осуществляются в соответствии с 5.9. 7.17 В аварийных случаях допускается накладка на поврежденный участок трубы манжеты в виде резиновой ленты с последующей установкой бандажа, затягиваемого болтами или проволокой. Однако этот способ ремонта является временной мерой устранения течи. Для обеспечения долговременной работоспособности трубопровода необходимо в короткий срок выполнить ремонтные работы по замене поврежденного участка. 7.18 Категорически запрещается выполнять ремонтные работы с использованием сварки и нагрева открытым пламенем. 8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ КАНАЛИЗАЦИОННЫХ ТРУБ И ФАСОННЫХ ЧАСТЕЙ8.1 Канализационные трубы и фасонные части перевозят любым видом транспорта при соблюдении правил, действующих на данном виде транспорта. 8.2 Детали и узлы трубопроводов, а также санитарно-технические кабины и шахт-пакеты допускается перевозить при температуре до минус 20 °С. 8.3 Погрузочно-разгрузочные работы, складирование и транспортирование укрупненных узлов, а также труб и фасонных частей производятся с соблюдением мер, исключающих возможность повреждения трубной продукции. 8.4 Трубы перевозят в пакетах, формирование которых осуществляется в соответствии с требованиями нормативных документов. Перевозку фасонных частей и патрубков следует производить в контейнерах, ящиках или картонных коробах. Упаковка должна обеспечивать сохранность изделий и безопасность погрузочно-разгрузочных работ. 8.5 Пакеты труб, упаковки с патрубками и фасонными частями при разгрузке запрещается сбрасывать с транспортных средств. Не допускается перемещение труб и узлов волоком. 8.6 На каждое грузовое место крепится ярлык из картона или фанеры, содержащий наименование предприятия-изготовителя, условное обозначение изделия, номер партии и дату изготовления, количество изделий в упаковке (в штуках или в метрах), данные об упаковщике. При упаковке в одну тару нескольких партий изделий число ярлыков должно быть равно количеству упакованных партий. 8.7 Поставка труб и фасонных частей, как правило, осуществляется с кольцами, вложенными в желобки раструбов. 8.8 Трубы и фасонные части следует хранить на горизонтальных площадках под навесами или на складах в условиях, исключающих воздействие солнечных лучей, деформации и ударных нагрузок, на расстоянии не менее 1 м от нагревательных приборов. На складе допускается хранение фасонных частей без упаковки на стеллажах. 8.9 Рабочий персонал, осуществляющий перевозку и погрузочно-разгрузочные работы труб и укрупненных узлов, следует инструктировать о пониженной сопротивляемости полипропилена ударным и изгибающим нагрузкам (особенно при отрицательных температурах) и о необходимости осторожного обращения с ними в зимнее время. 9 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ9.1 При производстве работ по монтажу систем внутренней канализации необходимо соблюдать общие требования СНиП 12-03, СНиП 12-04 и отраслевых инструкций по технике безопасности. 9.2 К работам по прокладке трубопроводов допускаются лица не моложе 18 лет, ознакомленные со свойствами пластмассовых труб и технологией их монтажа, прошедшие курс обучения безопасным методам труда и пожарной безопасности по утвержденной типовой программе (с последующей ежегодной проверкой их знаний), а также после инструктажа, проведенного на рабочем месте, и соответствующей записи в регистрационном журнале производственного инструктажа по технике безопасности. Инструктаж по безопасности труда проводится для всех рабочих не реже одного раза в три месяца. 9.3 Производство монтажных работ осуществляется под руководством и наблюдением ответственного лица, назначенного из числа ИТР, прошедшего специальный инструктаж по технике безопасности у главного инженера. 9.4 Рабочие и инженерно-технические работники, находящиеся на строительной площадке, обязаны носить защитные каски. 9.5 Места производства работ должны быть очищены от строительного мусора и посторонних предметов. 9.6 Трубы, патрубки и фасонные части в процессе монтажа и эксплуатации не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте. 9.7 При работе с трубными изделиями следует соблюдать правила пожарной безопасности. 9.8 В случае возникновения пожара необходимо вызвать пожарную охрану и принять меры по ликвидации огня и ограничению его распространения имеющимися средствами пожаротушения (распыленная вода и пена, песок, кошма и т.п.). Тушение трубных изделий в закрытых помещениях следует производить в противогазах. 9.9 Производственные и складские территории должны быть оборудованы средствами пожаротушения, средствами контроля и оперативного оповещения об угрожающей ситуации. Противопожарное оборудование необходимо содержать в исправном состоянии. Проходы к противопожарному оборудованию должны быть свободны и обозначены соответствующими знаками. 9.10 В помещениях, где выполняются работы с трубными изделиями, а также рядом с зонами их складирования запрещается в радиусе 50 м разводить огонь, производить электро- и газосварочные работы и хранить легковоспламеняющиеся вещества. 9.11 В помещениях трубозаготовительных участков, где выполняются работы по механической обработке труб и формованию раструбов, следует предусмотреть приточно-вытяжную вентиляцию, а рабочие места оборудовать местными отсосами. 9.12 При выполнении работ по механической обработке труб необходимо пользоваться защитными очками. 9.13 Испытание системы канализации следует производить под руководством мастера или прораба. Устранение дефектов, обнаруженных во время испытания наливом труб, проложенных в земле или в подпольных каналах, выполняется после спуска воды из трубопроводов. 9.14 Не разрешается накапливать на площадках горючие вещества (тряпки, стружки и отходы трубных изделий), их следует хранить в закрытых металлических контейнерах в безопасном месте. 9.15 После монтажа трубопроводов обрезки труб и другие отходы требуется собрать для последующего вывоза в места свалки, согласованные с органами санитарно-эпидемиологического надзора и охраны окружающей среды. ПРИЛОЖЕНИЕ АСОРТАМЕНТ ТРУБ И ФАСОННЫХ ЧАСТЕЙ ИЗ ПОЛИПРОПИЛЕНА

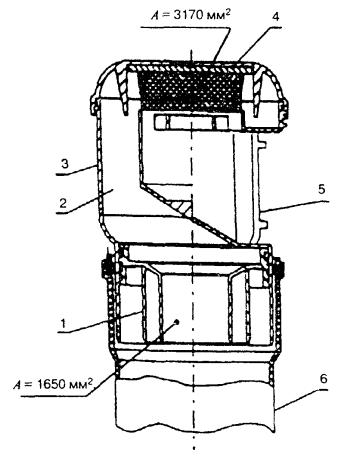

ПРИЛОЖЕНИЕ БВЕНТИЛЯЦИОННЫЙ КЛАПАН КАНАЛИЗАЦИОННОГО СТОЯКАВентиляционный клапан устанавливается в верхней части стояка и пропускает воздух только в одном направлении - в стояк, который не выводится выше кровли здания. Пропускная способность стояка из полипропиленовых труб диаметром 110 мм, оборудованного вентиляционным клапаном с площадью живого сечения воздушного потока А = 3170 мм2 или А = 1650 мм2 (рисунок Б.1), приведена в таблице Б.1. 1 - вставка; 2 - воздушный канал; 3 - корпус; 4 - заслонка; 5 - вентиляционное отверстие; 6 - канализационный стояк; А - площадь воздушного потока, мм2 Рисунок Б.1 - Вентиляционный клапан Таблица Б.1

ПРИЛОЖЕНИЕ ВТАБЛИЦЫ ДЛЯ ГИДРАВЛИЧЕСКОГО РАСЧЕТА БЕЗНАПОРНЫХ ТРУБ ДИАМЕТРОМ 40, 50 И 110 ММДиаметр трубы Dтр = 40 мм Толщина стенки Sст = 1,8 мм

Диаметр трубы Dтр = 50 мм Толщина стенки Sст = 1,8 мм

Диаметр трубы Dтр = 110 мм Толщина стенки Sст = 2,7 мм

Ключевые слова, трубопроводы, внутренняя канализация, полипропиленовые трубы, проектирование, монтаж, эксплуатация

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/10903

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|