Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ ИСО 3548-2002 Подшипники скольжения. Вкладыши тонкостенные с буртом или без него. Допуски, особенности конструкции и методы контроля.ГОСТ ИСО 3548-2002 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ Подшипники скольжения ВКЛАДЫШИ ТОНКОСТЕННЫЕ Допуски, особенности конструкции МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ Минск Предисловие 1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 344 «Подшипники скольжения», Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) Госстандарта России ВНЕСЕН Госстандартом России 2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 21 от 30 мая 2002 г.) За принятие проголосовали:

Настоящий стандарт представляет собой идентичный текст международного стандарта ИСО 3548-99 «Подшипники скольжения. Вкладыши тонкостенные с буртом или без него. Допуски, особенности конструкции и методы контроля» 3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 25 июля 2002 г. № 285-ст межгосударственный стандарт ГОСТ ИСО 3548-2002 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2003 г. 4 ВЗАМЕН ГОСТ 25143-82, ГОСТ 28341-89, ГОСТ 28342-89 СОДЕРЖАНИЕ

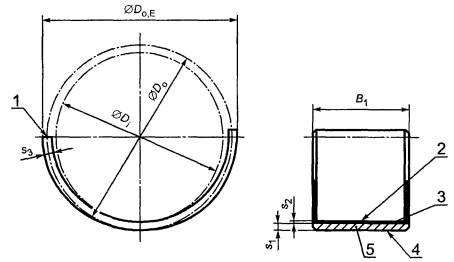

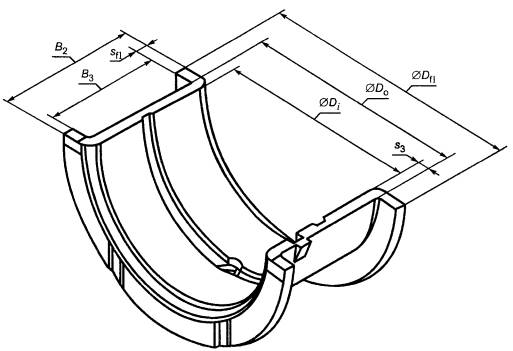

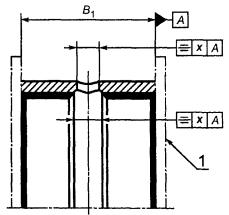

ГОСТ ИСО 3548-2002 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ Подшипники скольжения ВКЛАДЫШИ ТОНКОСТЕННЫЕ С БУРТОМ ИЛИ БЕЗ НЕГО Допуски, особенности конструкции и методы контроля Plain bearings. Thin-walled half bearings with or without flange. Tolerances, design features and methods of checking Дата введения 2003-07-01 1 Область примененияНастоящий стандарт устанавливает допуски, особенности конструкции и методы контроля тонкостенных вкладышей с цельным буртом номинальным наружным диаметром D0 = 250 мм и без бурта номинальным наружным диаметром D0 = 500 мм. Настоящий стандарт не устанавливает размеры вкладышей из-за большого разнообразия их конструкций. Тонкостенные вкладыши с буртом или без него применяют преимущественно в механизмах с возвратно-поступательным движением и изготавливают со стальной основой и с одним или несколькими слоями подшипникового металла на внутренней стороне. В механизмах с возвратно-поступательным движением допускается применять тонкостенные буртовые вкладыши совместно с тонкостенными вкладышами без бурта. Для альтернативного использования в качестве тонкостенного буртового вкладыша возможно применение тонкостенного вкладыша без бурта совместно с двумя упорными полукольцами согласно ГОСТ 29203 или тонкостенного вкладыша со сборными буртами. 2 Нормативные ссылкиВ настоящем стандарте использованы ссылки на следующие стандарты: ГОСТ ИСО 6524-95 Подшипники скольжения. Контроль длины развертки тонкостенных вкладышей ГОСТ 29203-91 (ИСО 6526-83) Подшипники скольжения. Прессованные биметаллические упорные полукольца. Конструкция и допуски ИСО 4288-961) Геометрические спецификации изделий (GPS). Текстура поверхности: профильный метод. Правила и методика оценки текстуры поверхности 1) Перевод - во ВНИИКИ. 3 Условные обозначенияВ настоящем стандарте применяют следующие условные обозначения: а1 - расстояние до точки измерения, перпендикулярное к плоскости разъема, мм; Acal - уменьшенная площадь поперечного сечения тонкостенного вкладыша с буртом или без бурта (расчетное значение), мм2; bH - ширина корпуса, мм; B1 - ширина тонкостенного вкладыша без бурта, мм; B2 - ширина тонкостенного буртового вкладыша, мм; B3 - расстояние между буртами, мм; C1 - наружная фаска, мм; C2 - внутренняя фаска, мм; dCh - диаметр отверстия контрольного блока, мм; dH - диаметр корпуса, мм; Dfl - наружный диаметр бурта, мм; Di - номинальный внутренний диаметр тонкостенного вкладыша с буртом или без бурта (отверстия подшипника), мм; D0 - номинальный наружный диаметр тонкостенного вкладыша с буртом или без бурта, мм; D0, E - наружный диаметр тонкостенного вкладыша без бурта в свободном состоянии (при распрямлении), мм; eв - эксцентриситет, мм; F - контрольная нагрузка, Н; Fax - осевая контрольная нагрузка для сборных буртовых тонкостенных вкладышей, Н; h - выступание, h = h1 + h2 (для контрольного метода В), мм; p - распрямление, мм; Ra - шероховатость поверхности, мкм; sfl - толщина бурта, мм; s1 - толщина стальной основы, мм; s2 - толщина подшипникового металла, мм; s3 - толщина стенки тонкостенного вкладыша с буртом или без бурта, мм; s4 - толщина стенки в основании канавки, мм; u - уменьшение толщины стенки, мм. Параметры тонкостенных вкладышей без бурта и тонкостенных буртовых вкладышей представлены на рисунках 1 и 2. 1 - плоскость разъема; 2 - поверхность скольжения; 3 - подшипниковый металл; 4 - посадочная поверхность; 5 - стальная основа Рисунок 1 - Тонкостенный вкладыш без бурта (с положительным распрямлением) Рисунок 2 - Тонкостенный буртовый вкладыш (цельный или сборный, исключающий распрямление) 4 Размеры и допуски4.1 Диаметр корпуса, наружный диаметр тонкостенных вкладышей с буртом или без него и выступание Корпуса (из черных металлов) следует изготовлять с допусками на диаметр Н6, поэтому наружный диаметр тонкостенных вкладышей с буртом или без него выбирают с таким превышением размера, чтобы обеспечить в корпусе соответствующую посадку с натягом (прессовую посадку). При изготовлении корпусов из материалов с высоким коэффициентом расширения или с учетом других факторов, например податливости корпуса, диаметр корпуса может иметь допуск, отличный от Н6, но находящийся в пределах 6-го квалитета допусков. Тонкостенные вкладыши с буртом или без него в свободном состоянии гибкие, и измерить их наружный диаметр непосредственно невозможно. Поэтому длину развертки указанных вкладышей определяют с помощью специального измерительного оборудования. Длину развертки получают из окружности отверстия контрольного блока и значения выступания, учитывая уменьшение при фиксированной контрольной нагрузке на плоскость разъема (см. раздел 6). Расчет эффективной посадки с натягом указанных вкладышей в корпусе приведен в [1]. В таблице 1 приведены допуски выступания, которые распространяются на тонкостенные вкладыши с буртом или без него с механически обработанными плоскостями разъема. Различные материалы и конструкции корпуса требуют различных посадок с натягом, поэтому в таблице 1 приведены только допуски. 4.2 Толщина стенки тонкостенного вкладыша с буртом или без него и отверстие подшипника Предпочтительные номинальные размеры толщины стенки тонкостенного вкладыша с буртом или без него приведены в таблице 1. Размер толщины стенки для каждого применения установить невозможно, поэтому для толщины стенки приведены только допуски. Таблица 1 - Размеры, допуски и предельные отклонения тонкостенных вкладышей с буртом и без него

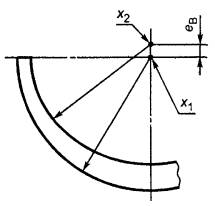

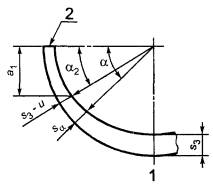

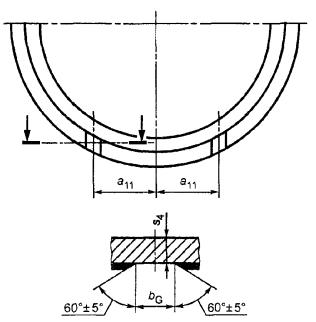

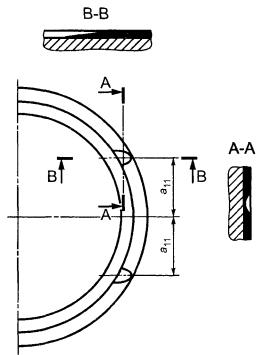

Допуски и шероховатость поверхности основы подшипника и поверхности скольжения тонкостенных вкладышей с буртом или без него с электролитическими антифрикционными слоями или без них приведены в таблице 1. Допуск на толщину стенки тонкостенного вкладыша с буртом или без него зависит от того, будет отверстие подшипника подвергнуто окончательной механической обработке или электролитической обработке без последующей механической обработки. Допустимы отдельные небольшие вмятины на поверхности наружного диаметра тонкостенного вкладыша с буртом или без него при условии, что они немногочисленны, однако в этих зонах не следует проводить измерение толщины стенки. Отверстие подшипника в собранном состоянии получается из отверстия корпуса, которое упруго увеличивалось вследствие прессовой посадки, уменьшая в два раза толщину стенки вкладыша (см. [1]). Примечание - В отдельных случаях применения используют гладкие или буртовые тонкостенные вкладыши с эксцентрическими отверстиями, т.е. когда толщина стенки вкладыша уменьшается равномерно от вершины к плоскости разъема (см. рисунки 3 и 4). Эксцентриситет eв характеризуется в радиальной плоскости расстоянием между центром x1 наружной поверхности подшипника и центром x2 отверстия подшипника, eв специально не измеряют, eв контролируют заданным значением уменьшения u, которое измеряют расстоянием а1, перпендикулярно к плоскости разъема (а1 обычно определяют так, чтобы угол α2 составлял приблизительно 25° от плоскости разъема). Это должно быть согласовано между потребителем и изготовителем. Рисунок 3 - Эксцентрическое отверстие тонкостенного гладкого или буртового вкладыша 1 - вершина, 2 - плоскость разъема Рисунок 4 - Пример толщины стенки при различных углах Границы допуска на толщину стенки вычисляют по следующим формулам:

где BLu - нижний предел u; ULu - верхний предел u; s3, act - фактическое значение s3; sα, BL - нижнее значение sα; sα, UL - верхнее значение sα. Пример расчета приведен в приложении А. 4.3 Ширина тонкостенного буртового вкладыша, расстояние между буртами, наружный диаметр бурта и толщина бурта Номинальный размер ширины тонкостенного буртового вкладыша и расстояние между буртами зависят от типа применения и общего отношения B1(B2)/Di ≤ 0,5. Допуски на ширину указанных вкладышей приведены в таблице 1. Наружный диаметр бурта должен быть меньше диаметра буртика вала. В большинстве случаев толщину бурта устанавливают в соответствии с толщиной стенки тонкостенного буртового вкладыша и в общем случае устанавливают только допуск на толщину бурта на нагруженной стороне для того, чтобы верхний и нижний тонкостенные буртовые вкладыши имели одинаковую толщину буртов. В этом случае положение буртов относительно фиксирующих элементов является зафиксированным. В случае, если верхний и нижний тонкостенные буртовые вкладыши имеют одинаковую конструкцию, то обычно два бурта одного тонкостенного буртового вкладыша должны иметь одинаковую толщину в пределах поля допусков, указанных в таблице 1. В этом случае значения толщины бурта получают исходя из ширины тонкостенного буртового вкладыша и расстояния между буртами. По согласованию между потребителем и изготовителем могут быть установлены другие допуски 4.4 Распрямление тонкостенных вкладышей без бурта На распрямление тонкостенных вкладышей без бурта оказывают влияние такие факторы, как материал антифрикционного слоя, его толщина и физические свойства, материал основы и его свойства, рабочая температура сборки узла. В связи с тем, что эти особенности не устанавливаются в настоящем стандарте, значение распрямления также не регламентируется. Распрямление во всех случаях должно быть положительным. После эксплуатации механизма в нормальных условиях значение распрямления должно быть достаточно для обеспечения ремонта (восстановления). Фактическое значение распрямления устанавливают по согласованию между потребителем и изготовителем. Примечание - Тонкостенные вкладыши без бурта для механизмов с возвратно-поступательным движением обычно имеют значение распрямления от 0,2 до 3,0 мм. Для очень больших тонкостенных вкладышей без бурта значение распрямления может быть больше, но не должно быть таким, чтобы вкладыш не входил в корпус. 5 Особенности конструкцииРазмеры тонкостенных вкладышей с буртом или без бурта устанавливают по согласованию между потребителем и изготовителем, допуски приведены в таблицах 2 и 3. Таблица 2 - Минимальная высота (и ширина) перехода и скоса буртов

Таблица 3 -Допуски и предельные отклонения для особенностей конструкции

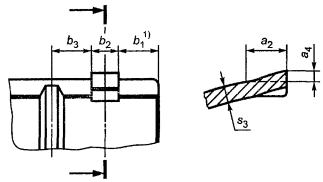

5.1 Фиксирующие выступы и пазы Обозначения размеров фиксирующих выступов и пазов указаны на рисунках 5 - 7. 1) Выступ может быть изготовлен на конце тонкостенного вкладыша без бурта, в этом случае b1 = 0. Примечания 1 b1 ≥ 1,5s3, но не менее 3 мм. 2 Если b3 < 2 мм, то эта поверхность может быть свободна от подшипникового (антифрикционного) металла в пределах кольцевой длины a2, чтобы избежать разрушения подшипникового металла, когда отверстие вкладыша подвергают механической обработке. Фиксирующий выступ может также разрушиться в смазочной канавке Рисунок 5 - Фиксирующий выступ в тонкостенном вкладыше без бурта

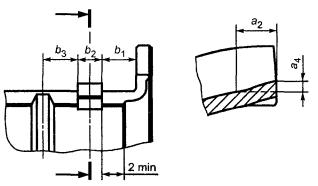

Примечания 1 b1 ≥ 1,5s3, но не менее 3 мм. 2 Если b3 < 2 мм, то эта поверхность может быть свободна от подшипникового (антифрикционного) металла в пределах кольцевой длины а2, чтобы избежать разрушения подшипникового металла, когда отверстие вкладыша подвергают механической обработке. Фиксирующий выступ может также разрушиться в смазочной канавке Рисунок 6 - Фиксирующий выступ в тонкостенном буртовом вкладыше

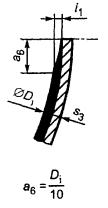

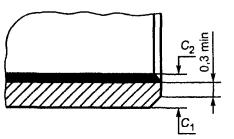

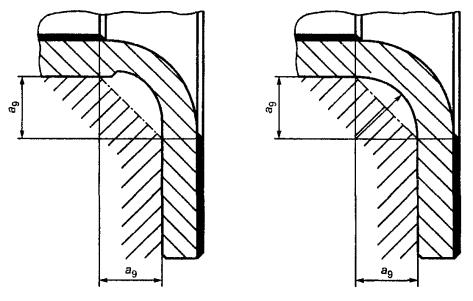

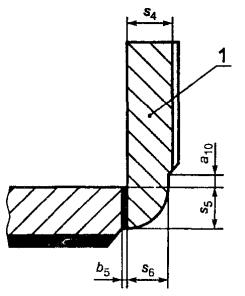

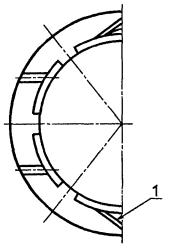

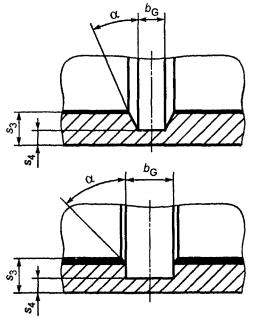

Примечание - b1 ≥ 1,5s3, но не менее 3 мм Рисунок 7 - Фиксирующий паз в корпусе 5.2 Скосы и фаски Скосы на отверстии плоскости разъема предусматривают на обеих сторонах тонкостенного вкладыша с буртом или без него по всей ширине. Для руководства рекомендуют, чтобы размер а6 составлял приблизительно 1/10 внутреннего диаметра Di, фактическое значение этого размера зависит от применения тонкостенного вкладыша и устанавливается по согласованию между потребителем и изготовителем (см. рисунок 8). Фаски должны быть предусмотрены на обоих концах тонкостенных вкладышей без буртов (см. рисунок 9). Скосы на буртах должны быть предусмотрены на всех плоскостях разъема (см. рисунок 10, сечение А-А), а также на краях поверхностей скольжения буртов (см. рисунок 10, элемент Б). Размеры и предельные отклонения даны в таблице 2. Рисунок 8 - Скос отверстия тонкостенного вкладыша с буртом или без него Рисунок 9 - Фаски а) Скос поверхности разъема б) Скос поверхности скольжения для тонкостенных буртовых вкладышей Скос поверхности скольжения для тонкостенных сборных буртовых вкладышей по ГОСТ 29203 Рисунок 10 - Скосы бурта (конструкция по выбору изготовителя) 5.3 Переход между радиальной частью вкладыша и буртом На рисунке 11 представлены типичные примеры зоны перехода, реальные используемые формы в зависимости от метода изготовления и соотношения между толщиной стенки и толщиной бурта. Рисунок 11 - Типы зоны перехода между радиальными частями 1 - Бурт s5 ≥ 66 % толщины стенки вкладыша; s6 ≥ 50 % толщины бурта, но меньше s4; угловой профиль должен всегда перекрывать бурт и толщину вкладыша следующим образом: a10 = 0,5 мм (минимум); b5 = 0,25 мм (минимум) Рисунок 12 - Тип перехода между вкладышем и буртом тонкостенного сборного буртового вкладыша Чтобы избежать растрескивания, зона перехода между радиальной частью и буртом должна соответствовать размеру а9. 1 - упорное кольцо Примечание - Зубчатая пята, способствующая максимальному использованию материала, согласно ГОСТ 29203 Рисунок 13 - Зубчатая пята сборного бурта Геометрия зоны перехода должна соответствовать форме вала, чтобы избежать загрязнения радиуса перехода и внутреннего диаметра корпуса. На рисунке 12 дан пример зоны перехода между вкладышем и буртом тонкостенного сборного буртового вкладыша. Для тонкостенных сборных буртовых вкладышей предпочтительные размеры перехода (чтобы максимизировать материал для крепления бурта) указаны на рисунке 12. 5.4 Зубчатая пята сборного бурта Эта особенность конструкции вкладыша применяется для улучшения использования материала (рисунок 13). 5.5 Смазочные канавки и отверстия Типы и расположение смазочных канавок, отверстий и карманов представлены на рисунках 14 - 17. Размеры смазочных канавок, отверстий и карманов устанавливаются функциональными требованиями и не приведены в настоящем стандарте. Предпочтительные формы канавок в радиальном направлении приведены на рисунке 14. Смазочные канавки и смазочные карманы на поверхностях бурта вырезают в стальной основе подшипникового металла и используют на буртах с наружным диаметром Dfl до 160 мм. При больших размерах допускается использовать другие формы канавок или карманов. Смазочные отверстия высверливают или пробивают. В обоих случаях следует скруглить острые кромки и снять заусенцы на смазочных отверстиях, за исключением зоны перехода к смазочной канавке. Если предусмотрена фаска, то ее форму выбирает изготовитель. На поверхности скольжения фаска необходима. α = 30° или α = 45°; s4 ≈ 0,35s3, но не менее 0,7 мм. Рисунок 14 - Типы смазочных канавок

1 - профиль тонкостенного буртового вкладыша Примечание - Для x допуск см. таблицу 3. Рисунок 15 - Расположение смазочной канавки и смазочного отверстия

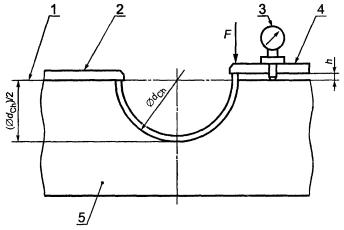

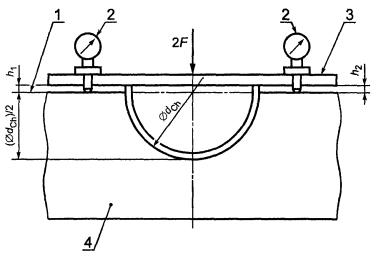

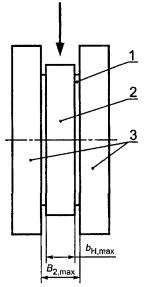

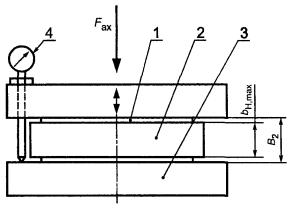

Рисунок 16 - Форма канавки на поверхности бурта Примечание - Карман может быть закрытым или открытым относительно наружного диаметра бурта Рисунок 17 - Форма кармана на поверхности бурта 6 Данные для определения длины развертки6.1 Расчет контрольной нагрузки F Для вкладышей со стальной основой контрольную нагрузку F, Н (с точностью до ближайших 500 Н, но не более 100000 Н), на плоскости разъема для определения выступания h в контрольном блоке с внутренним диаметром dCh (обычно равным максимальному диаметру корпуса) рассчитывают по формуле: F = 100Аcal. (3) Уменьшенную площадь поперечного сечения Аcal (расчетное значение) тонкостенного вкладыша с буртом или без бурта, мм2, рассчитывают по формулам: для материалов сталь/свинцовый сплав, сталь/оловянистый сплав Аcal = (B1 или B2)s1; (4) для материала сталь/медный сплав Аcal = (B1 или B2)(s1 + s2/2); (5) для материала сталь/алюминиевый сплав Аcal = (B1 или B2)(s1 + s2/3). (6) В зависимости от формы, расположения и типа изготовления смазочные канавки могут убавлять уменьшенную площадь поперечного сечения Аcal. Если соотношение свыше 10 %, то его учитывают при расчете. Примечание - В зависимости от размера наружного диаметра тонкостенного вкладыша рекомендуют использовать либо контрольный метод А (см. рисунок 18), либо контрольный метод В (см. рисунок 19) согласно ГОСТ ИСО 6524. При использовании контрольного метода В контрольную нагрузку F прикладывают к каждой плоскости разъема (см. рисунок 19). Общая приложенная нагрузка составляет 2F. 1 - базовая поверхность; 2 - неподвижный упор; 3 - измерительный прибор с круговой шкалой; 4 - нажимная плита; 5 - контрольный блок Рисунок 18 - Контрольный метод А для контрольной нагрузки F = 6000 Н 1 - базовая поверхность; 2 - измерительный прибор с круговой шкалой; 3 - нажимная плита, 4 - контрольный блок Рисунок 19 - Контрольный метод В для контрольной нагрузки F = 6000 Н (общая нагрузка 2F = 12000 Н) 7 Данные для контроля осевой ширины В2 тонкостенных буртовых вкладышейМетод контроля и контрольную нагрузку устанавливают по согласованию между потребителем и изготовителем. 7.1 Проход между двумя параллельными пластинами Измерительный блок вставляют между буртами цельного или сборного тонкостенного буртового вкладыша, при этом указанный вкладыш должен свободно проходить между двумя неподвижными пластинами (рисунок 20). 1 - цельный или сборный тонкостенный буртовый вкладыш; 2 - измерительный блок; 3 - неподвижные пластины Рисунок 20 - Эталонный контроль в свободном состоянии для цельных или сборных тонкостенных буртовых вкладышей 7.2 Контроль осевой ширины B2 под нагрузкой Измерительный блок вставляют между буртами сборного тонкостенного вкладыша, при этом осевую ширину вкладыша контролируют при осевой нагрузке Fax (рисунок 21). 1 - сборный тонкостенный буртовый вкладыш; 2 - измерительный блок; 3 - неподвижная пластина; 4 - индикатор Примечание - Нагрузка Fax равна площади поверхности бурта, помноженной на 1 Н/мм2 Рисунок 21 - Пример контрольного оборудования ПРИЛОЖЕНИЕ А

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/11353

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|