Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 12020-72* Пластмассы. Методы определения стойкости к действию химических сред.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПЛАСТМАССЫ МЕТОДЫ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ ГОСТ 12020-72 ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Дата введения 01.07.73 Настоящий стандарт распространяется на пластмассы и устанавливает методы определения стойкости к действию химических сред. Сущность методов заключается в определении изменения массы, линейных размеров, внешнего вида стандартных образцов пластмасс в ненапряженном состоянии и растрескивания их в напряженно-деформированном состоянии после выдержки в течение определенного периода времени в реагентах: жидких химических веществах, растворах твердых химических веществ и технических жидких средах (топлива, масла и т.п.). Результаты испытаний, полученные по настоящему стандарту, позволяют: установить сравнительную стойкость различных пластмасс в данной химической среде; установить сравнительную стойкость испытуемой пластмассы в различных химических средах; установить влияние введенных в пластмассу добавок на стойкость в данной химической среде или в нескольких химических средах. Метод определения изменения массы образцов пластмасс после выдержки в химических реагентах также применяют для определения количества экстрагируемых из пластмасс веществ при воздействии на них химических реагентов. (Измененная редакция, Изм. № 1, 3). 1. ОПРЕДЕЛЕНИЕ ИЗМЕНЕНИЯ МАССЫ И ЛИНЕЙНЫХ РАЗМЕРОВ ОБРАЗЦОВ ПЛАСТМАСС, КОЭФФИЦИЕНТОВ ДИФФУЗИИ, СОРБЦИИ И ПРОНИЦАЕМОСТИ(Испытания в ненапряженном состоянии) Сосуды из стекла или другого материала, стойкого к действию химического реагента, стеклянные банки или химические стаканы, закрываемые крышками. Размеры их должны быть пропорциональны размерам образцов. Для проведения испытаний при повышенных температурах и при использовании легколетучих жидкостей применяют сосуды с плотно закрывающимися крышками или снабженные обратными холодильниками. Термостаты или жидкостные бани для круглосуточного длительного нагрева сосудов с химическими реагентами и испытуемыми образцами пластмасс. Система обогрева должна быть снабжена приборами, позволяющими устанавливать необходимую температуру и поддерживать ее в пределах ±2 °С. Измерительный инструмент для определения линейных размеров образцов с погрешностью не более 0,01 мм. Для испытания применяют один или несколько химических реагентов, рекомендуемых в приложении 1. Химический реагент и его концентрацию выбирают в соответствии с условиями эксплуатации пластмасс. Допускается использовать другие концентрации, а также химические реагенты в зависимости от условий эксплуатации пластмасс. Испытания проводят с соблюдением правил по технике безопасности, установленных для работы с применяемым химическим реагентом. Весы, обеспечивающие взвешивание с точностью до четвертого десятичного знака образцов массой до 1 г, или весы, обеспечивающие взвешивание с точностью до третьего десятичного знака образцов массой более 1 г. (Измененная редакция, Изм. № 2, 3). 1.2. Подготовка к испытанию (Измененная редакция, Изм. № 3). 1.2.3. Для испытания пленочных, листовых и слоистых материалов образцы вырезают в форме диска диаметром (50±1) мм или квадрата со стороной (50±1) мм и толщиной, равной толщине пленочного, листового или слоистого материала. Для получения гладкого среза края вырезанных образцов подвергают обработке. Торцевую часть образцов, изготовленных из слоистого материала, защищают связующим, состав которого должен быть таким же, как и у слоистого материала. Результаты испытания не следует сравнивать с результатами, полученными при испытании образцов по пп. 1.2.1 и 1.2.2. (Измененная редакция, Изм. № 1, 2). 1.2.4. Для испытания труб и прутков применяют следующие образцы: для труб с наружным диаметром менее 50 мм в качестве образца используют кусок трубы длиной (50±1) мм; для труб с наружным диаметром, равным или большим 50 мм, вырезают образец шириной и длиной (50±1) мм; для прутков с диаметром, равным или большим 50 мм, образец должен быть механически обработан, чтобы он не превышал размера (50±1) мм в любом направлении. (Измененная редакция, Изм. № 1, 3). 1.2.5. Условия изготовления образцов предусматриваются в стандартах и технических условиях на пластмассы. 1.2.6. Для испытания должно быть не менее пяти образцов. 1.2.7. Поверхность образцов должна быть гладкой, без вздутий, сколов, трещин, раковин и других дефектов. На поверхности образцов не должно быть загрязнений, следов краски, масляных пятен и наличия каких-либо липких веществ. (Измененная редакция, Изм. № 3). 1.2.7а. Для сравнительных испытаний различных пластмасс данными методами необходимо использовать образцы одной формы, одних размеров, изготовленные по одной технологии, и испытывать их в одинаковых режимах, слоистые материалы - при одном и том же способе защиты поверхности среза. (Введен дополнительно, Изм. № 3). 1.2.8. Перед испытанием образцы кондиционируют по ГОСТ 12423 в течение 88 ч при (23±2) °С и относительной влажности (50±5) % при отсутствии влияния света. (Измененная редакция, Изм. № 1). 1.3. Проведение испытания Толщину образца измеряют не менее чем в четырех точках. Толщину образца из листовых и пленочных материалов определяют по ГОСТ 17035. За результат измерения принимают среднее арифметическое результатов всех измерений. (Измененная редакция, Изм. № 3). 1.3.2. Образцы помещают в сосуд с химическим реагентом, нагретым до температуры испытания. В один сосуд допускается помещать пять образцов, изготовленных из одного и того же материала, если он не содержит экстрагируемых веществ. Образцы помещают в сосуд так, чтобы они полностью были погружены в химический реагент (образцы не должны соприкасаться друг с другом и со стенками сосудов) и выдерживают при температуре испытания по п. 1.3.4. 1.3.3. Объем химического реагента зависит от вида и размера испытуемого образца. При испытании пластмасс, не содержащих экстрагируемых веществ, объем химического реагента должен быть 8 см3 на каждый квадратный сантиметр полной поверхности испытуемого образца. При испытании пластмасс, имеющих тенденцию к растворению или содержащих экстрагируемые вещества, объем химического реагента должен быть 20 см3 на каждый квадратный сантиметр полной поверхности испытуемого образца. Допускается проводить испытания при других температурах, в том числе при пониженных, если это предусмотрено в нормативно-технической документации на конкретную продукцию. 1.3.5. Продолжительность испытания пластмасс: 24 ч - краткосрочных испытаний; 7 сут - стандартных испытаний; 16 недель - длительных испытаний; период времени (не более 5 лет), необходимый для установления сорбционного равновесия или нестойкости образцов пластмасс в данном реагенте (явное растворение или химическая деструкция) для более точной оценки поведения пластмассы в данном реагенте. Промежуточные измерения рекомендуется проводить, выбирая время из следующих рядов: 1 - 2 - 4 - 8 - 16 - 24 - 48 - 96 ч; 1 - 2 - 4 - 8 - 16 - 26 - 52 - 78 недель; 1 - 1,5 - 2 - 3 - 4 - 5 лет. 1.3.4, 1.3.5. (Измененная редакция, Изм. № 3). (Измененная редакция, Изм. № 2). Затем образцы вытирают неворсистым материалом, взвешивают и определяют линейные размеры по п. 1.3.1. После сушки образцы помещают в эксикатор, заполненный хлористым кальцием, кондиционируют в условиях, указанных в п. 1.2.8, и взвешивают по п. 1.3.1. (Измененная редакция, Изм. № 2). 1.3.9. Условия проведения испытания зависят от условий эксплуатации и предусматриваются в стандартах и технических условиях на материал. 1.4. Обработка результатов 1.4.1. Изменение массы образца после каждого периода испытания (DМ) в процентах привеса или потери массы вычисляют (по величине и знаку) по формуле

где М - масса испытуемого образца до первого погружения его в химический реагент, г; М1 - масса испытуемого образца после выдержки его в химическом реагенте, г. 1.4.2 Изменение массы образца при определении количества экстрагируемых веществ (DМ1) в процентах (после сушки и повторного кондиционирования) вычисляют по формуле

где М2 - масса образца после сушки и повторного кондиционирования, г. 1.4.3. Изменение каждого из линейных размеров после каждого периода испытания (Dl) в процентах вычисляют (по величине и знаку) по формуле

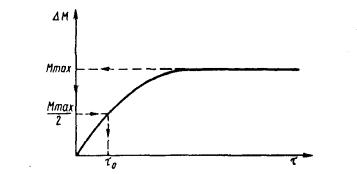

где l - линейный размер до первого погружения образца в химический реагент, мм; l1 - линейный размер образца после выдержки его в химическом реагенте, мм. 1.4.4. За результат каждого испытания принимают среднее арифметическое не менее пяти определений. 1.4.5. По полученным результатам пп. 1.4.1 и 1.4.2 строят графическую зависимость DM = f(t) (см. черт. 1, приложение 2). 1.4.6. По графику (см. черт. 2, приложение 2)

определяют время, за

которое произошло увеличение массы образца до значения

где t0 - время,

за которое произошло увеличение массы образца до Мmax - масса испытуемого образца при установившемся сорбционном равновесии, г; d - толщина образца, см. 1.4.7. Используя результаты пп. 1.3.1 и 1.3.7, вычисляют коэффициент сорбции химического реагента в образце пластмассы (S) в г/см3 по формуле

где Vmax - объем испытуемого образца после окончания испытания, см3. Массу химического реагента, поглощенную испытуемым образцом (Мр) в г, вычисляют по формуле

где Мmax - масса испытуемого образца при установившемся сорбционном равновесии, г; М - масса испытуемого образца до первого погружения его в химический реагент, г. (Измененная редакция, Изм. № 2). 1.4.8. Коэффициент проницаемости химического реагента через образцы пластмасс (Р) в г×см/см2×с вычисляют по формуле Р = Д S, где Д - коэффициент диффузии, см2/с; S - коэффициент сорбции, г/см3. 1.4.8а. Изменение внешнего вида образцов определяют путем его визуального сравнения с образцом, не подвергавшимся испытанию. При этом определяют изменения цвета, блеска, наличие трещин, пузырей. Визуальную оценку изменения внешнего вида рекомендуется обозначать следующим образом: 0 - без изменений; F - незначительные изменения; М - умеренные изменения; L - значительные изменения. (Введен дополнительно, Изм. № 3). 1.4.9. Результаты испытаний оформляют протоколом, который должен содержать: а) наименование испытуемой пластмассы, способ и режим изготовления испытуемых образцов; б) наименование химического реагента, температуру и продолжительность испытания; в) массу каждого из испытуемых образцов до и после выдержки в химическом реагенте, г; г) изменение массы каждого образца и среднее арифметическое величин, полученных для всех образцов, %; д) линейные размеры образцов до и после каждого испытания, мм; е) изменение линейных размеров каждого образца и среднее арифметическое величин, полученных для всех образцов, %; ж) значения коэффициентов диффузии (см2/с), сорбции (г/см3) и проницаемости (г×см/см2×с); з) наблюдаемое изменение поверхности и внешнего вида образца и т.п.; и) дату проведения испытания и обозначение настоящего стандарта; к) прочие данные. 2. ОПРЕДЕЛЕНИЕ ИЗМЕНЕНИЯ СВОЙСТВ ОБРАЗЦОВ ПЛАСТМАСС(Испытания в ненапряженном состоянии) 2.1. Средства анализа Для определения свойств применяют средства измерений и оборудование, предусмотренные соответствующими стандартами на методы испытаний. Сосуды для испытания и химические реагенты по п. 1.1. (Измененная редакция, Изм. № 2, 3). 2.2. Подготовка к испытанию 2.2.1. Для испытания применяют образцы, форма, размеры и количество которых предусмотрены в соответствующих стандартах на методы испытаний пластмасс. 2.2.2. На поверхности образцов до испытания в химической среде не должно быть загрязнений, царапин и других видимых дефектов (трещины, вздутия и т.п.). 2.2.3. При необходимости проведения промежуточных определений свойств количество образцов устанавливают, исходя из числа промежуточных определений и количества образцов, необходимых на одно определение. (Измененная редакция, Изм. № 3). 2.2.4. Перед испытанием образцы кондиционируют по п. 1.2.8. 2.3. Проведение испытания 2.3.1. После кондиционирования определяют свойства пластмасс по методикам, изложенным в соответствующих стандартах на методы испытаний. 2.3.2. Выбор определяемого показателя зависит от условий эксплуатации и предусматривается в стандартах и технических условиях на пластмассы. Рекомендуется выбирать один или два таких показателя, изменение которых сверх определенных пределов делает невозможным дальнейшее применение пластмассы в конкретных условиях эксплуатации. 2.3.1, 2.3.2. (Измененная редакция, Изм. № 3). 2.3.3. Условия проведения испытания, количество взятого химического реагента должны соответствовать пп. 1.3.2, 1.3.3 и 1.3.6. 2.3.4. Продолжительность испытания устанавливают по результатам испытания п. 1.3.5. 2.3.5. Для сокращения общей продолжительности испытания допускается начинать определение изменения свойств одновременно с началом испытаний по п. 1.3.1. При отклонении толщины образцов от величины, указанной в пп. 1.2.1 и 1.2.2, необходимо дополнительно определять время достижения сорбционного равновесия. (Измененная редакция, Изм. № 3). 2.3.6. Температуру испытания устанавливают по п. 1.3.4. 2.3.7. После извлечения образцов из жидкой химической среды их обрабатывают по п. 1.3.7. Испытание проводят не позднее чем через 2 - 3 мин после извлечения образцов из эксикатора. Нахождение образцов в эксикаторе не должно превышать 24 ч после извлечения их из химической среды. (Измененная редакция, Изм. № 1). 2.4. Обработка результатов 2.4.1. Вычисляют отношение конечного значения показателя к исходному значению в процентах, пользуясь соответствующими формулами:

или

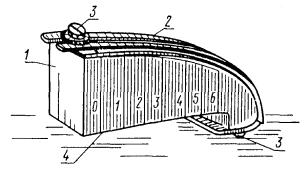

где G - среднее арифметическое значение определяемого показателя в исходном состоянии до погружения в реагент; G1 - среднее арифметическое значение определяемого показателя после выдержки образцов в реагенте; G2 - среднее арифметическое значение определяемого показателя после сушки и повторного кондиционирования по п. 1.3.8. 2.4.2. Предварительную оценку стойкости пластмасс к действию химических сред по изменению механических показателей рекомендуется проводить согласно приложению 3. 2.4 - 2.4.2. (Измененная редакция, Изм. № 3). 2.4.3. (Исключен, Изм. № 3). 2.4.4. Результаты испытаний оформляют протоколом, который должен содержать: а) наименование испытуемой пластмассы; способ и режим изготовления испытуемых образцов; б) наименование химического реагента, температуру и продолжительность испытания; в) результаты определений механических показателей до и после выдержки образцов пластмасс в химическом реагенте и их изменения в процентах; г) дату проведения испытания и обозначение настоящего стандарта; д) прочие данные. 3. ОПРЕДЕЛЕНИЕ РАСТРЕСКИВАНИЯ ОБРАЗЦОВ ПЛАСТМАСС(Испытания в напряженно-деформированном состоянии) Приспособление для создания напряженно-деформированного состояния (эллипс), с помощью которого достигаются переменные по длине образца нормальные напряжения и относительные деформации (см. черт. 1). 1 - эллипс; 2 - прижимная планка; 3 - винты; 4 - шкала отсчета Черт. 1 Приспособление изготавливают из стали 12Х1810Т по ГОСТ 5632 или другого материала, стойкого к воздействию химического реагента. Приспособления изготавливают по размерам, указанным в табл. 2. Микроскоп с увеличением в 50´. Посуда и химические реагенты по п. 1.1. Размеры полуосей приспособления для определения растрескивания пластмасс в зависимости от их модуля упругости при изгибе Таблица 2*

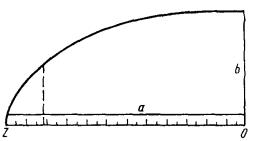

(Измененная редакция, Изм. № 2). * Табл. 1. (Исключена, Изм. № 3). 3.2. Подготовка к испытанию 3.2.1. Для испытания применяют образцы пластмасс в форме полосок толщиной 1 - 2 мм и шириной 20 мм, изготовленные прессованием, литьем под давлением или механической обработкой из листового или слоистого материала. Длина испытуемого приспособления (см. черт. 1 - 2). 3.2.2. Для испытания должно быть не менее трех образцов. 3.2.3. На поверхности испытуемых образцов до погружения их в химический реагент не должно быть загрязнений, царапин и других дефектов. 3.3. Проведение испытания 3.3.1. Перед испытанием измеряют не менее чем в пяти различных точках толщину образца с точностью до 0,01 мм. Образец закрепляют на приспособлении и погружают в сосуд с химическим реагентом. 3.3.2. Количество взятого химического реагента и условия проведения испытания должны соответствовать пп. 1.3.3 - 1.3.6. 3.3.3. Одновременно проводят испытание контрольных образцов при той же температуре без воздействия химического реагента. 3.3.4. Приспособление помещают под микроскоп и определяют на образце по шкале отсчета (см. черт. 2) длину участка растрескивания (z) в сантиметрах. За результат испытания принимают среднее арифметическое трех определений, вычисленное с точностью до 0,1 %. При промежуточных определениях длины участка растрескивания после осмотра испытуемых образцов пластмасс приспособления с образцами сейчас же погружают в сосуд с химическим реагентом. Схема приспособления (эллипс) Черт. 2 3.4. Обработка результатов 3.4.1. Деформацию растрескивания (eраст) вычисляют по формуле

где а - длина большой полуоси эллипса, см; b - длина малой полуоси эллипса, см; d - толщина образца, см; у - эксцентриситет эллипса, равный z - длина участка растрескивания, см. 3.4.2. Условное напряжение растрескивания (sрастр), МПа (кгс/см2) вычисляют по формуле

где eрастр - деформация растрескивания; Еизг - модуль упругости при изгибе, определяемой по ГОСТ 9550, МПа (кгс/см2). 3.4.3. Результаты испытаний оформляют протоколом, который должен содержать: а) наименование испытуемой пластмассы, способ и режим изготовления испытуемых образцов; б) толщину образца, мм; в) наименование химического реагента, температуру и продолжительность испытания; г) деформацию растрескивания; д) модуль упругости при изгибе, МПа (кгс/см2); е) условное напряжение растрескивания, МПа (кгс/см2); ж) дату проведения испытания и обозначение настоящего стандарта. 3.4.2, 3.4.3. (Измененная редакция, Изм. № 2). ПРИЛОЖЕНИЕ 1Рекомендуемое ПЕРЕЧЕНЬ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование реагента |

Раствор, массовая доля, % |

Примечание |

|

Уксусная кислота по ГОСТ 61 |

5 |

- |

|

Уксусная кислота по ГОСТ 61 |

100 |

- |

|

Ацетон по ГОСТ 2603 |

100 |

- |

|

Аммиак водный по ГОСТ 3760 |

25 |

- |

|

Аммиак водный |

10 |

Получают, разбавляя раствор с массовой долей 25 % по ГОСТ 3760 дистиллированной водой |

|

Анилин по ГОСТ 5819 |

100 |

- |

|

Хромовая кислота |

40 |

Получают, используя хромовый технический ангидрид по ГОСТ 2548 и серную кислоту по ГОСТ 4204 |

|

Лимонная кислота по ГОСТ 3652 |

10 |

- |

|

Диэтиловый эфир |

100 |

- |

|

Дистиллированная вода по ГОСТ 6709 |

- |

- |

|

Спирт этиловый ректификованный технический по ГОСТ 18300 |

96 |

- |

|

Спирт этиловый ректификованный технический по ГОСТ 18300 |

50 |

Получают, разбавляя раствор с массовой долей 96 % дистиллированной водой |

|

Этилацетат по ГОСТ 8981 |

100 |

- |

|

Гептан нормальный эталонный по ГОСТ 25828 |

100 |

|

|

Соляная кислота по ГОСТ 3118 |

35 - 38 |

- |

|

Фтористоводородная кислота по ГОСТ 10484 |

40 |

- |

|

Перекись водорода по ГОСТ 10929 |

3 |

- |

|

Перекись водорода по ГОСТ 10929 |

30 |

- |

|

Молочная кислота |

10 |

Получают разбавлением молочной кислоты по ТУ 6-09-298 или ТУ 6-09-33-72 |

|

Метанол-яд по ГОСТ 2222 |

100 |

|

|

Азотная кислота |

70 |

Получают разбавлением азотной концентрированной кислоты по ГОСТ 701 дистиллированной водой |

|

Азотная кислота |

40 |

Получают разбавлением азотной кислоты по ГОСТ 4461 дистиллированной водой |

|

Азотная кислота |

10 |

То же |

|

Олеиновая кислота по ТУ 6-09-5290 |

100 |

|

|

Фенол по ГОСТ 23519 |

5 |

- |

|

Натрий углекислый |

20 |

Получают растворением натрия углекислого по ГОСТ 84 в дистиллированной воде |

|

Натрий углекислый |

2 |

То же |

|

Хлористый натрий |

10 |

Получают растворением хлористого натрия по ГОСТ 4233 в дистиллированной воде |

|

Гидроокись натрия |

40 |

Получают растворением гидроокиси натрия по ГОСТ 4328 в дистиллированной воде |

|

Гидроокись натрия |

1 |

То же |

|

Гипохлорит натрия |

10 |

Получают растворением технического гипохлорита натрия по ТУ 6-01-1287 |

|

Серная кислота |

98 |

Получают, укрепляя серную кислоту по ГОСТ 4204 олеумом |

|

Серная кислота |

75 |

Получают, разбавляя серную кислоту по ГОСТ 4204 дистиллированной водой |

|

Серная кислота |

30 |

То же |

|

Серная кислота |

3 |

Получают, разбавляя серную кислоту по ГОСТ 4204 дистиллированной водой |

|

Толуол по ГОСТ 5789 |

100 |

То же |

|

2,2,4-триметилпентан (изооктан) по ТУ 6-09-921 |

100 |

» |

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 2

Справочное

ГРАФИК ИЗМЕНЕНИЯ МАССЫ ОБРАЗЦОВ ПЛАСТМАСС, ХАРАКТЕРИЗУЮЩИЙ СОРБЦИОННОЕ РАВНОВЕСИЕ И НЕСТОЙКОСТЬ ИСПЫТУЕМЫХ ПЛАСТМАСС

1 и 2 - сорбционное равновесие; 3 - нестойкость испытуемых пластмасс

Черт. 1

Схема графического определения величины t0

Черт. 2

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРЕДВАРИТЕЛЬНАЯ ОЦЕНКА СТОЙКОСТИ ПЛАСТИЧЕСКИХ МАСС К ВОЗДЕЙСТВИЮ ХИМИЧЕСКОГО РЕАГЕНТА ПО ИЗМЕНЕНИЮ МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ

1. Изменение механического показателя (увеличение или уменьшение его по сравнению с начальным значением) после пребывания образцов в реагенте (DG3) в процентах вычисляют по формуле

![]() ,

,

где G3 - среднее арифметическое значение определяемого механического показателя в исходном состоянии до погружения в реагент;

G4 - среднее арифметическое значение определяемого механического показателя после выдержки образцов в реагенте.

2. Изменение механического показателя после сушки и повторного кондиционирования по п. 1.3.8 (DG4) в процентах вычисляют по формуле

![]() ,

,

где G5 - среднее арифметическое значение определяемого механического показателя после сушки и повторного кондиционирования.

Результаты расчетов округляют до целых чисел.

3. Предварительную оценку стойкости пластмасс к действию химического реагента проводят по изменению механических показателей пластмассы в соответствии с табл. 3.

Таблица 3

|

Оценка стойкости |

Изменение показателя, % |

|

|

Термопласты |

Хорошая |

От 0 до 10 |

|

Удовлетворительная |

Св. 10 до 15 |

|

|

Плохая |

Св. 15 |

|

|

Реактопласты |

Хорошая |

От 0 до 15 |

|

Удовлетворительная |

Св. 15 до 25 |

|

|

Плохая |

Св. 25 |

(Измененная редакция, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

В.А. Попов, Н.Н. Павлов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.09.72 № 1994

3. Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 12020-66

5. В стандарт введены международные стандарты МС ИСО 175, СТ СЭВ 428-89

6. Стандарт унифицирован с БДС 6441-75

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, приложения |

|

ГОСТ 61-75 |

Приложение 1 |

|

ГОСТ 84-76 |

» |

|

ГОСТ 2222-78 |

» |

|

ГОСТ 2548-77 |

» |

|

» |

|

|

ГОСТ 3118-77 |

» |

|

ГОСТ 3652-69 |

» |

|

ГОСТ 3760-79 |

» |

|

ГОСТ 4204-77 |

» |

|

» |

|

|

ГОСТ 4328-77 |

» |

|

ГОСТ 5632-79 |

|

|

ГОСТ 5789-78 |

» |

|

ГОСТ 5819-78 |

» |

|

» |

|

|

ГОСТ 8981-78 |

» |

|

ГОСТ 9550-81 |

» |

|

ГОСТ 10484-78 |

Приложение 1 |

|

ГОСТ 10929-76 |

» |

|

ГОСТ 12423-66 |

|

|

ГОСТ 17035-86 |

|

|

ГОСТ 18300-87 |

Приложение |

|

» |

|

|

ТУ 6-09-33-72-75 |

Приложение 1 |

|

ТУ 6-09-228-76 |

» |

|

ТУ 6-09-921-76 |

» |

|

ТУ 6-01-1287-84 |

» |

|

ТУ 6-09-5290-86 |

» |

8. Ограничение срока действия снято по Протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

9. ПЕРЕИЗДАНИЕ (июль 1997 г.) с Изменениями № 1, 2, 3, утвержденными в июле 1978 г., декабре 1987 г., апреле 1990 г. (ИУС 9-78, 3-88, 8-90)

СОДЕРЖАНИЕ

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/17811

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|