Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 14039-78* Поливинилхлорид эмульсионный. Технические условия.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПОЛИВИНИЛХЛОРИД ЭМУЛЬСИОННЫЙ ТЕХНИЧЕСКИЕ УСЛОВИЯ ГОСТ 14039-78 Е ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Дата введения 01.01.79 Настоящий стандарт распространяется на эмульсионный поливинилхлорид, представляющий собой продукт эмульсионной полимеризации винилхлорида, изготовляемый для нужд народного хозяйства и на экспорт. 1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ1.1. Марки эмульсионного поливинилхлорида в зависимости от свойств и назначения и коды ОКП для каждой марки и сорта по Общесоюзному классификатору промышленной и сельскохозяйственной продукции приведены в табл. 1. Таблица 1

(Измененная редакция, Изм. № 3, 4). 1.2. Эмульсионный поливинилхлорид должен изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. 1.3. Эмульсионный поливинилхлорид должен соответствовать нормам, указанным в табл. 2 и 3. Таблица 2

(Измененная редакция, Изм. № 3, 4). Таблица 3

(Измененная редакция, Изм. № 3, 4). 1.4. Условное обозначение марок поливинилхлорида состоит из наименования продукта - ПВХ и следующих обозначений: способа полимеризации - Е (эмульсионная); способа переработки через пасты (для пастообразующих марок) - П; нижнего предела диапазона величины К - первые две цифры; показателя насыпной плотности - третья цифра: 0 - не нормируется, 5 - от 0,45 до 0,60 г/см3, показателя остатка на сите с сеткой № 0063 - четвертая цифра: 0 - не нормируется; 2 - до 10 %; применяемости эмульсионного поливинилхлорида по табл. 4. После обозначения марки эмульсионного поливинилхлорида указывают сорт. Таблица 4

Пример условного обозначения эмульсионного поливинилхлорида, изготовленного по способу эмульсионной полимеризации, с величиной К от 70 до 73, с насыпной плотностью от 0,45 до 0,60 г/см3, с ненормируемым остатком на сите с сеткой № 0063, для переработки в пластифицированные изделия, высшего сорта: ПВХ-Е-7050-М, сорт высший ГОСТ 14039-78 То же, для переработки через пасты, с величиной К от 66 до 69, с ненормируемой насыпной плотностью, с остатком на сите с сеткой № 0063 - 5 %, для переработки через средневязкие пасты, первого сорта: ПВХ-ЕП-6602-С, сорт 1 ГОСТ 14039-78 (Измененная редакция, Изм. № 4). 2. ПРАВИЛА ПРИЕМКИ2.1. Эмульсионный поливинилхлорид принимают партиями. Партией считают количество эмульсионного поливинилхлорида одной марки и сорта, сопровождаемое одним документом о качестве. Документ должен содержать: наименование предприятия-изготовителя и его товарный знак; условное обозначение продукта; массу нетто; номер партии и количество мест в ней; результаты проведенных испытаний или подтверждение о соответствии партии продукта требованиям настоящего стандарта; дату изготовления; обозначение настоящего стандарта. Масса партии в мешках и контейнерах должна быть не менее 4 т. При транспортировании поливинилхлорида в цистернах или вагонах для полимеров партией считают каждую цистерну или вагон. Допускается у изготовителя за партию принимать объем готовой продукции в емкости вместимостью не более 100 т. (Измененная редакция, Изм. № 3, 4). 2.2. Для проверки соответствия качества эмульсионного поливинилхлорида требованиям стандарта устанавливают следующие категории испытаний: приемо-сдаточные и периодические. Для контроля качества эмульсионного поливинилхлорида пробы отбирают от каждой цистерны или вагона для полимеров или от 0,5 % мешков или контейнеров, но не менее чем от трех упаковочных единиц. Допускается изготовителю отбирать пробы из емкости готовой продукции равномерно из потока, поступающего на формирование партии. По показателям «Массовая доля сульфатной зоны», «Набухаемость», «Массовая доля винилхлорида» изготовитель проводит периодические испытания не реже одного раза в месяц на партии поливинилхлорида, прошедшей приемо-сдаточные испытания. 2.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания проб, отобранных от удвоенного количества мешков и контейнеров той же партии, или от удвоенного количества проб, отобранных от цистерны. Результаты повторного испытания распространяются на всю партию. 2.2; 2.3. (Измененная редакция, Изм. № 4). 3. МЕТОДЫ ИСПЫТАНИЙ3.1. Точечные пробы эмульсионного поливинилхлорида отбирают при фасовке его в мешки. Из контейнера или цистерны пробы отбирают пробоотборником (черт. 1 рекомендуемого приложения 2) не менее чем из трех мест по высоте. Допускается отбор проб из мешков в равных количествах металлическим щупом, погружая его на глубину мешка по вертикальной оси. Допускается отбор проб при заполнении контейнера или цистерны. Пробы отбирают в количестве не менее шести, равномерно, при заполнении контейнера или цистерны. 3.2. Точечные пробы соединяют вместе, тщательно перемешивают, отбирают объединенную пробу массой не менее 500 г, которую помещают в чистую сухую банку с притертой пробкой или полиэтиленовый мешочек, герметично закрытый. 3.1; 3.2. (Измененная редакция, Изм. № 3). 3.3. На банку или мешочек с объединенной пробой наклеивают этикетку с указанием наименования продукта, марки, сорта, номера партии, даты. (Измененная редакция, Изм. № 3). 3.4. Определение внешнего вида 3.4.1. Цвет определяют визуально. 3.4.2. Посторонние включения определяют в пленке. 3.4.2.1. Оборудование, посуда и материалы Пластина стеклянная размером 625 см2 с бортиками. Рама размером 260 ´ 260 мм, на стойках. Термошкаф, обеспечивающий точность регулирования температуры ±2 °С. Ступка фарфоровая с пестиком по ГОСТ 9147-80. Цилиндр мерный по ГОСТ 1770-74, вместимостью 50 см3. Диоктилфталат по ГОСТ 8728-88. Весы лабораторные по ГОСТ 24104-88 квадрантные 4-го класса, типа ВЛТК-500г-М или весы других типов с аналогичными метрологическими характеристиками. (Измененная редакция, Изм. № 3, 4). 3.4.2.2. Проведение измерения Навеску поливинилхлорида (20,0 ± 0,1) г помещают в фарфоровую ступку, приливают (22 ± 2) см3 диоктилфталата, предварительно профильтрованного, и перемешивают до образования однородной текучей массы. Затем текучую массу поливом наносят на стеклянную пластину, наклоном пластины равномерно распределяют по всей площади и выдерживают 10 - 15 мин. Далее помещают в термошкаф на 15 мин при (130 ± 2) °С. После охлаждения пластину с пленкой помещают на раму, освещают снизу на расстоянии около 200 мм лампой мощностью 60 Вт и проводят подсчет посторонних включений визуально на пленке размером 240 ´ 240 мм. Посторонними являются включения неполимерного характера, видимые в пленке невооруженным глазом. За результат измерения принимают среднее арифметическое результатов двух параллельных определений с допустимыми расхождениями: 3 шт. - для диапазона измерений 0 - 10 шт.; 6 шт. - для диапазона измерений 11 - 30 шт. Результаты вычисления округляют до целого числа. (Измененная редакция, Изм. № 4). 3.5. Определение остатка после просева на сите 3.5.1. Определение остатка после сухого просева на сите 3.5.1.1. Приборы, посуда и материалы Сита с сеткой № 02 по ГОСТ 6613-86, высотой 30 - 50 мм. Весы лабораторные по ГОСТ 24104-88 квадрантные 4-го класса, типа ВЛКТ-500г-М, весы лабораторные по ГОСТ 24104-88 равноплечие 2-го класса, типа ВЛР-200г или другие весы с аналогичными метрологическими характеристиками. 3.5.1.2. Проведение измерения Навеску поливинилхлорида (50,00 ± 1,00) г переносят на сито с сеткой № 02 и просеивают, встряхивая. Рассев проводят до тех пор, пока количество прошедшего через сито за 1 мин материала составит менее 0,05 г, причем время просева не должно превышать 10 мин. Остаток переносят на предварительно взвешенную кальку и взвешивают с погрешностью не более 0,001 г. 3.5.1.3. Обработка результатов Остаток на сите (X1) в процентах вычисляют по формуле

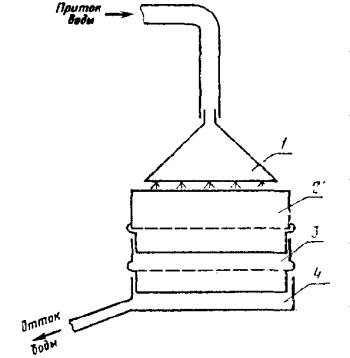

где m - масса навески поливинилхлорида, г; т1 - масса остатка на сите, г. За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,010 %. Окончательный результат вычисления округляют до второго десятичного знака. 3.5.1.1 - 3.5.1.3. (Введены дополнительно, Изм. № 4). 3.5.2. Определение остатка после мокрого просева на сите 3.5.2.1. Приборы, посуда и материалы Сита с сеткой № 0063 и № 02 по ГОСТ 6613-86 высотой 30 - 50 мм. Термошкаф с автоматической регулировкой, поддерживающий температуру (100 ± 2) °С. Лампа 3К-220-230-500-2. Весы лабораторные по ГОСТ 24104-88 квадрантные 4-го класса, типа ВЛТК-500г-М; весы лабораторные по ГОСТ 24104-88 равноплечие 2-го класса типа ВЛР-200г или другие весы с аналогичными метрологическими характеристиками. Мензурка 250 ГОСТ 1770-74. Склянка 1-20,0 ГОСТ 25336-82. Чашка ЧВК-1-50 ГОСТ 25336-82. Палочка стеклянная с изгибом на конце диаметром ~ 6 мм, длиной ~ 200 мм. Вода дистиллированная по ГОСТ 6709-72 или обессоленная. (Измененная редакция, Изм. № 4). 3.5.2.2. Проведение измерения Установку собирают (черт. 1) так, чтобы внутренняя стенка сита и ситовая ткань смачивались по всей поверхности и вода не скапливалась на сите. Навеску поливинилхлорида (25,0 ± 0,5) г помещают в мензурку и приливают дистиллированную воду в количестве 100 см3, тщательно перемешивая стеклянной палочкой содержимое мензурки. Содержимое мензурки количественно переносят на сито 2, предварительно смоченное водой. Мензурку и палочку тщательно промывают и промывные воды также переносят на сито. Порошок при постоянном перемешивании палочкой промывают на сите 2, приливая через насадку 1 до 10 дм3 воды. Остаток с сита переносят количественно водой около 50 см3 в чашку, предварительно высушенную до постоянной массы. Остаток сушат под лампой при (105 ± 5) °С до визуально сухого состояния, затем в термошкафу при температуре (70 ± 2) °С до постоянной массы. Погрешность взвешивания не более 0,0005 г. Затем промывание порошка продолжают на сите 3 до тех пор, пока общее количество промывной воды составит 30 дм3. Остаток на сите 3 определяют так же, как на сите 2. 3.5.2.3. Обработка результатов Остаток на сите с сеткой № 02 (Х2) в процентах вычисляют по формуле

Остаток на сите с сеткой № 0063 (Х3) в процентах вычисляют по формуле

где т1 - масса остатка на сите с сеткой № 02, г; m2 - масса остатка на сите с сеткой № 0063, вычисленная с учетом остатка на сите с сеткой № 02, г; т - масса навески поливинилхлорида, г. 1 - насадка с отверстиями или шланг; 2 - сито с размером ячеек 0,200 мм; 3 - сито с размером ячеек 0,063 мм; 4 - поддон для стока воды. Черт. 1 За результат измерения принимают среднее арифметическое результатов двух параллельных определений, допустимое расхождение между которыми не должно превышать: для массы остатка на сите № 02 - 0,010 %, для массы остатка на сите № 0063 - 0,5 %. Окончательный результат измерения округляют до второго десятичного знака - для остатка на сите с сеткой № 02 и до целого числа - для остатка на сите с сеткой № 0063. 3.5.2.2 - 3.5.2.3. (Измененная редакция, Изм. № 4). 3.6. Вязкость пасты определяют по ГОСТ 25276-82 при температуре (25,0 ± 0,1) °С, при скорости сдвига 1; 5; 50 с-1 и проведении замеров через 1 мин. Навеску готовят следующим образом: 200 г поливинилхлорида, взвешенного с погрешностью не более 0,1 г, помещают в стакан № 6, 7 по ГОСТ 9147-80, приливают 133,3 г диоктилфталата по ГОСТ 8728-88 и перемешивают до полного смачивания поливинилхлорида пластификатором, а потом переносят в смеситель (черт. 2 рекомендуемого приложения 2) вместимостью 1000 см3. Допускается применение навески другой массы при соотношении поливинилхлорида и диоктилфталата (60:40) м.ч. Смеситель плотно закрывают крышкой, включают охлаждение, мешалку и через 15 - 20 мин подключают вакуум-насос. Смешение проводят при температуре (25,0 ± 1) °С в течение 60 мин до получения однородной массы, поддерживая вакуум (13,3 - 19,9) ´ 102 Па (10 - 15 мм рт. ст.). Пасту перед испытанием термостатируют 20 мин. (Измененная редакция, Изм. № 3, 4). 3.6.1. - 3.6.3. (Исключены, Изм. № 3). 3.7. Определение показателя набухаемости 3.7.1. Проведение испытания После определения вязкости пасты по п. 3.6 поднимают температуру термостата до (45,0 ± 0,1) °С и проводят термостатирование при этой температуре в течение 20 мин, затем измеряют вязкость пасты начальную и через 1 ч после начала испытания. (Измененная редакция, Изм. № 4). 3.7.2. Обработка результатов Показатель набухаемости (X4) вычисляют по формуле

где h60 - вязкость пасты, измеренная через 1 ч, после начала испытания, Па×с; h0 - начальная вязкость пасты, Па×с. За результат анализа принимают среднее арифметическое двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,2. (Измененная редакция, Изм. № 3, 4). 3.8. - 3.8.3. (Исключены, Изм. № 2). 3.9. Определение расхода пластификатора на 100 м.ч. поливинилхлорида Бюретка вместимостью 25 см3 с ценой деления 0,1 см3. Ступка с пестиком по ГОСТ 9147-80. Диоктилфталат по ГОСТ 8728-88. 3.9.2. Проведение испытания 10 г поливинилхлорида, взвешенного с погрешностью не более 0,1 г, помещают в ступку, приливают около 3,5 см3 диоктилфталата до полного смачивания полимера. Затем диоктилфталат добавляют порциями по 0,5 см3 до образования пасты. После прилива каждой порции диоктилфталата содержимое ступки тщательно перемешивают в течение 2 - 3 мин. Образование пасты отмечают с момента появления текучести. 3.9.3. Обработка результатов Расход пластификатора (Х6) в см3/100 м.ч. поливинилхлорида вычисляют по формуле

где V- объем пластификатора, израсходованный на образование пасты, см3; m - масса навески поливинилхлорида, г. За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 2 %. 3.10. Массовую долю влаги и летучих веществ определяют по ГОСТ 14043-78 в термошкафу при (70 ± 2) °С. 3.11. Определение массовой доли щелочи в пересчете на NaOH 3.11.1. Материалы, посуда, растворы: Кислота серная по ГОСТ 4204-77, 0,1 н. раствор. Натрия гидроокись по ГОСТ 4328-77, 0,1 н. раствор. Фенолфталеин (индикатор), 1 %-ный спиртовой раствор. Вода дистиллированная по ГОСТ 6709-72. Колба Кн-1, 2-250 19/26-45/40 ТС ГОСТ 25336-82. Цилиндр мерный по ГОСТ 1770-74, вместимостью 50 см3. Бюретка вместимостью 25 см3. (Измененная редакция, Изм. № 3, 4). 3.11.2. Проведение испытания 5 г поливинилхлорида, взвешенного с погрешностью не более 0,0002 г, помещают в коническую колбу и приливают 50 см3 дистиллированной воды. Содержимое колбы взбалтывают, а затем приливают 10 см3 раствора серной кислоты. Смесь нагревают до кипения. После охлаждения содержимое колбы титруют раствором гидроокиси натрия в присутствии фенолфталеина до появления розового оттенка. 3.11.3. Обработка результатов Массовую долю щелочи в пересчете на NaOH (X7) в процентах вычисляют по формуле

где V1 -объем точно 0,1 н. раствора серной кислоты, взятый для испытания, см3; V2 - объем точно 0,1 н. раствора гидроокиси натрия, израсходованный на титрование, см3; 0,0040 - количество гидроокиси натрия, соответствующее 1 см3 точно 0,1 н. раствора гидроокиси натрия, г; m - масса навески поливинилхлорида, г. За результат испытания принимают среднее арифметическое результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0,004 %. Примечание. При разнице (V1 - V2) £ 0,5 см3 вычисление массовой доли щелочи не производят, считая ее отсутствующей. 3.11.2; 3.11.3. (Измененная редакция, Изм. № 4). 4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ4.1. Эмульсионный поливинилхлорид упаковывают в четырех-пятислойные бумажные мешки марок ВМ, ПМ по ГОСТ 2226-88, в специализированные мягкие контейнеры типа МКР-1,0C, МКО-1,0С по нормативно-технической документации. Допускается эмульсионный поливинилхлорид упаковывать в импортные бумажные мешки по качеству не ниже требований, установленных в стандарте. 4.2. Эмульсионный поливинилхлорид, предназначенный для экспорта, упаковывают в соответствии с требованиями заказа-наряда внешнеторгового объединения. 4.3. Масса нетто эмульсионного поливинилхлорида в мешке должна быть (20,0 ± 0,5), (25,0 ± 0,5), (30,0 ± 0,5) кг, в контейнере мягком специализированном - (300 ± 10), (350 ± 10), (400 ± 10) кг. Размеры нитей для сшивки мешков - по п. 2.7 ГОСТ 2226-88. 4.5. Полиэтиленовый вкладыш контейнера должен быть проварен. Допускается полиэтиленовый вкладыш контейнера завязывать шпагатом по ГОСТ 17308-88 или другими материалами по нормативно-технической документации, при этом горловину собирают в пучок, завязывают шпагатом, затем перегибают и снова завязывают. 4.6. Эмульсионный поливинилхлорид, упакованный в мешки, дополнительно помещают в универсальные контейнеры по ГОСТ 18477-79 или формируют в транспортные пакеты. Основные параметры и размеры пакетов - по ГОСТ 24597-81. Пакетирование осуществляют при повагонных отправках железнодорожным транспортом на плоских поддонах по ГОСТ 9078-84, ГОСТ 26381-84, ГОСТ 9557-87 или без них, при мелких и малотоннажных отправках железнодорожным транспортом - в разборных (складных) ящичных поддонах с крышкой типа 4Я-840´1240 по ГОСТ 9570-84. Способ укладки на поддоне - по ГОСТ 21140-88. Средства скрепления транспортных пакетов - по ГОСТ 21650-76. 4.7. Маркировка, характеризующая данные об упакованной продукции, должна содержать: знак опасности, соответствующий классу 9, подклассу 9.2 и категории 923 по ГОСТ 19433-88; манипуляционные знаки «Боится сырости», «Боится нагрева» по ГОСТ 14192-77; товарный знак и наименование предприятия-изготовителя или его условное обозначение; наименование продукта и марку; номер партии; массу нетто и брутто; дату изготовления; обозначение настоящего стандарта. Размер маркировочного ярлыка определяется в зависимости от размеров знаков и данных по маркировке. Размеры знаков должны обеспечивать четкое прочтение данных маркировки. Допускается при маркировании переменные данные наносить четко и разборчиво от руки при условии обеспечения сохранности маркировки. Способы нанесения маркировки, способы крепления ярлыка и краска для маркировки - по ГОСТ 14192-77. Маркировочные надписи должны быть выполнены контрастным цветом. Допускается вкладывать ярлык в тару или в упаковочную единицу так, чтобы маркировка была видна. 4.9. На пакеты, сформированные без поддонов, или на четырехзаходных поддонах, маркировку наносят на соседние боковую и торцевую поверхности. На пакеты, сформированные на двухзаходных поддонах, маркировку наносят на двух захватных сторонах. Допускается по согласованию с потребителем на мешки, из которых сформирован пакет, маркировку не наносить. 4.10. Маркирование эмульсионного поливинилхлорида, предназначенного для экспорта, производится в соответствии с требованиями заказа-наряда внешнеторгового объединения. 4.11. Транспортная маркировка эмульсионного поливинилхлорида при мелких и малотоннажных отправках и при транспортировании с перегрузкой в пути следования осуществляется по ГОСТ 14192-77 с указанием манипуляционных знаков «Боится сырости», «Боится нагрева» и с указанием знака опасности, соответствующего классу 9, подклассу 9.2 и категории 9.2.3 по ГОСТ 19433-88; при повагонных отправках информационные надписи не наносятся, а основные и дополнительные надписи по ГОСТ 14192-77 указываются в сопроводительной документации. 4.12. Трафареты на подвижной состав наносятся в соответствии с правилами перевозки грузов. 4.14. Эмульсионный поливинилхлорид, упакованный в мешки, транспортируют железнодорожным, автомобильным и водным транспортом в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. 4.15. Эмульсионный поливинилхлорид насыпью транспортируют железнодорожным транспортом в специальных цистернах и вагонах для гранулированных полимеров грузоотправителя-грузополучателя. 4.16. Эмульсионный поливинилхлорид, упакованный в специализированные мягкие контейнеры, транспортируют на открытом подвижном составе в соответствии с техническими условиями погрузки и крепления грузов, без перегрузок в пути следования. Допускается по согласованию с потребителем транспортирование эмульсионного поливинилхлорида, упакованного в специализированные мягкие контейнеры, в крытых железнодорожных вагонах. 4.17. Транспортирование эмульсионного поливинилхлорида транспортными пакетами производят по правилам перевозки грузов, утвержденным соответствующими ведомствами. 4.18. Транспортирование эмульсионного поливинилхлорида, упакованного в мешки, водным транспортом производят в универсальных контейнерах по ГОСТ 18477-79 или транспортными пакетами. 4.19. Эмульсионный поливинилхлорид, предназначенный для экспорта, транспортируют в соответствии с требованиями заказа-наряда внешнеторгового объединения. 4.20. Эмульсионный поливинилхлорид должен храниться в закрытом помещении, исключающем попадание прямых солнечных лучей, на расстоянии не менее 1 м от нагревательных приборов при температуре не выше 35 °С и относительной влажности воздуха не более 70 %. Допускается хранение эмульсионного поливинилхлорида в течение не более 3 месяцев без соблюдения режима по влажности. Разд. 4. (Измененная редакция, Изм. № 4). 5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ5.1. Изготовитель должен гарантировать соответствие эмульсионного поливинилхлорида требованиям настоящего стандарта при соблюдении условий транспортирования и хранения. (Измененная редакция, Изм. № 4). 5.2. Гарантийный срок хранения эмульсионного поливинилхлорида - один год со дня изготовления. (Измененная редакция, Изм. № 3). 6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ6.1. Эмульсионный поливинилхлорид представляет собой белый порошок без вкуса и запаха. По воздействию на организм человека относится к умеренно опасным веществам - 3 класс. 6.2. (Исключен, Изм. № 4). 6.3. При нагревании выше 150 °С эмульсионный поливинилхлорид частично распадается с выделением хлористого водорода и окиси углерода. Предельно допустимые концентрации в воздухе рабочей зоны, мг/м3: винилхлорида ... 5/1; хлористого водорода ... 5; окиси углерода ... 20. (Измененная редакция, Изм. № 4). 6.4. Осевшая пыль поливинилхлорида пожароопасна: температура самовоспламенения … 500 °С температура вспышки аэровзвеси … 624 °С нижний предел взрываемости более 380 г/м3. 6.5. Производственные помещения по пожароопасности должны соответствовать категории В, класс помещений по ПУЭ П-11. Средства пожаротушения: распыленная вода, пена, кошма, песок. Уборку пыли в производственных помещениях проводят с помощью системы вакуумной пылеуборки. 6.6. Производственные помещения должны быть оснащены приточно-вытяжной вентиляцией и соответствовать требованиям санитарных норм 245-71. Места отбора проб должны быть оборудованы дополнительно местной вентиляцией. Аппараты, реакторы должны быть заземлены с целью защиты от статического электричества. 6.7. Индивидуальные средства защиты: спецодежда, респиратор типа «лепесток», противогаз БКФ, биологические перчатки (силиконовый крем). ПРИЛОЖЕНИЕ 1. (Исключено, Изм. № 4). ПРИЛОЖЕНИЕ 2Рекомендуемое 1 - шток; 2 - направляющая трубка, в которой перемещается шток 1; 3, 7 - верхний и нижний резьбовые фланцы; 4 - цилиндрический корпус с окнами; 5 - пружина; 6 - шайба для перекрывания отверстия; 8 - резьбовая шайба; 9 - полый конус Черт. 1 А - вход нагревающей воды; Б - выход нагревающей воды; В - отверстие для термометра 1, 4 - ножи; 2 - отсекатель; 3 - лоток; 5 - корпус; 6 - крышка корпуса; 7 - загрузочные люки Черт. 2 ИНФОРМАЦИОННЫЕ ДАННЫЕ1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР РАЗРАБОТЧИКИ В.В. Гузеев, А.И. Кириллов, В.И. Афанасьева, Т.С. Молова, В.Д. Карагодина, И.К. Киричек 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.03.78 № 711 3. ВЗАМЕН ГОСТ 14039-68, ГОСТ 5.829-71 4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято Постановлением Госстандарта России от 28.09.92 № 1284 6. ПЕРЕИЗДАНИЕ (февраль 1996 г.) с Изменениями № 1, 2, 3, 4, утвержденными в мае 1980 г., сентябре 1981 г., августе 1984 г., декабре 1988 г. (ИУС 8-80, 12-81, 11-84, 2-89). СОДЕРЖАНИЕ

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/19334

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|