Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"СП 40-101-96 Проектирование и монтаж трубопроводов из полипропилена "Рандом сополимер".Система нормативных документов в строительстве Свод правил по проектированию и строительству СВОД ПРАВИЛ СП 40-101-96 Министерство строительства Российской Федерации (Минстрой России) ПРЕДИСЛОВИЕ 1. РАЗРАБОТАН ЗАО «НПО Стройполимер» и ведущими специалистами научно-исследовательских и проектных организаций в области проектирования и монтажа трубопроводов из полимерных материалов. ВНЕСЕН Главным управлением стандартизации, технического нормирования и сертификации Минстроя России. 2. ПРИНЯТ И РЕКОМЕНДОВАН письмом Главтехнормирования Минстроя России от 9 апреля 1996 г. № 13/214. СОДЕРЖАНИЕ ВведениеСвод правил по проектированию и монтажу трубопроводов из полипропилена «Рандом сополимер» содержит рекомендуемые дополнения к действующим нормативным документам: СНиП 2.04.01-85, СНиП 3.05.01-85, СН 478-80, СН 550-82 и др. При разработке Свода правил использованы результаты сертификационных испытаний труб из PPRC, опыт применения их при монтаже систем водоснабжения в Российской Федерации, положения зарубежных норм, материалы и техническая документация корпорации «Pipe life» и др. Трубы и соединительные детали имеют сертификат соответствия № ГОСТ P RU.9001.1.3.0010-16, выданный Минстроем России, и гигиенический сертификат № 11-9660 от 28.12.94 г., выданный Московским центром Государственного санитарно-эпидемиологического надзора Госкомитета санэпидемнадзора Российской Федерации. Свод правил согласован с ГПК СантехНИИпроект, НИИСантехники, НИИМосстрой, АО «Моспроект», МНИИТЭП, УМЭСТР, Главмосстрой. По мере расширения области применения труб, соединительных деталей и т.п. в него будут внесены необходимые положения и дополнения. В разработке настоящего Свода правил принимали участие: Г.М. Хорин, В.А. Глухарев, В.А. Устюгов, Л.Д. Павлов, Ю.И. Арзамасцев, А.В. Поляков, В.С. Ромейко, Ю.Н. Саргин, А.В. Сладков. Замечания и предложения по совершенствованию Свода правил следует направлять в НПО «Стройполимер». СП 40-101-96 СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ РОССИЙСКОЙ ФЕДЕРАЦИИ Свод правил по проектированию и монтажу

трубопроводов Design and instruction from polipropilene «Random copolimer» дата введения 1996-09-04 1. Область применения1.1. Трубы и соединительные детали, изготовленные из полипропилена «Рандом сополимер» (товарное название PPRC) предназначаются для монтажа трубопроводов систем холодного и горячего водоснабжения и технологических трубопроводов. В настоящем Своде правил приведены особенности проектирования и монтажа систем трубопроводов из PPRC, обладающих специфическими свойствами. 1.2. Не допускается применение труб из PPRC для раздельных систем противопожарного водоснабжения. 1.3. Срок службы трубопроводов из PPRC в системах холодного водоснабжения - не менее 50 лет, в системах горячего водоснабжения (при температуре не более 70 °С) не менее - 30 лет. Срок службы технологических трубопроводов из PPRC зависит от химического состава транспортируемой среды, ее температуры, давления и определяется проектом. 1.4. При проектировании и монтаже систем трубопроводов, указанных в СНиП 2.04.01-85, СНиП 3.05.01-85, СН 478-80, СН 550-82 и др.) 1.5. Основные физико-механические свойства труб и соединительных деталей из PPRC при температуре +20 °С приведены в табл. 1.1, а химическая стойкость - в прил. 1. Таблица 1.1

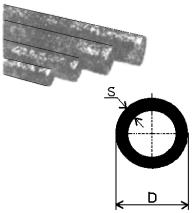

1.6. При замерзании жидкости в трубах из PPRC они не разрушаются, а увеличиваются в диаметре и при оттаивании вновь приобретают прежний размер. 1.7. Типы труб PPRC указаны в табл. 1.2. 1.8. Размеры и масса труб приведены в табл. 1.3. Таблица 1.2

Примечания: 1. Номинальное давление - постоянное внутреннее давление воды при 20 °С, которое трубы могут выдерживать не менее 50 лет. 2. Рабочее давление в трубопроводе при транспортировании воды в зависимости от ее температуры, срока службы и типа трубы приведено в прил. 2. 3. Выбор типа труб из PPRC для трубопроводов определяется проектом. Таблица 1.3 Размеры и масса труб из PPRC (по DIN 8077)

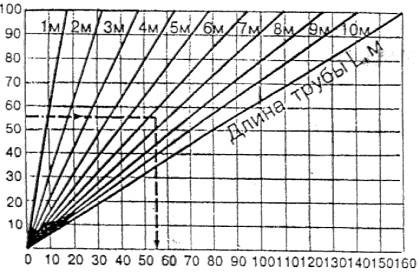

Примечание: Условное обозначение труб состоит из слов: труба PPRC, размера наружного диаметра и типа трубы. Пример условного обозначения трубы из PPRC на давление 20 кгс/см2 наружным диаметром 32 мм: труба PPRC 32PN20. 1.9. Трубы из PPRC поставляются в отрезках длиной до 4 м. 2. Проектирование трубопроводов2.1. Проектирование систем трубопроводов связано с выбором типа труб, соединительных деталей и арматуры, выполнением гидравлического расчета, выбором способа прокладки и условий, обеспечивающих компенсацию тепловых изменений длины трубы без перенапряжения материала и соединений трубопровода. Выбор типа трубы производится с учетом условий работы трубопровода: давления и температуры, необходимого срока службы и агрессивности транспортируемой жидкости. При транспортировке агрессивных жидкостей следует применять коэффициенты условия работы трубопровода согласно табл. 5 из СН 550-82. 2.2. Сортамент труб, соединительных деталей и арматуры приводится в прил. 3. 2.3. Гидравлический расчет трубопроводов из PPRC заключается в определении потерь напора на преодоление гидравлических сопротивлений, возникающих в трубе, в стыковых соединениях и соединительных деталях, в местах резких поворотов и изменений диаметра трубопровода. 2.4. Гидравлические потери напора в трубах определяются по номограммам рис. 2.1. и 2.2. Расход, л/сек. Потеря напора на трение, мм/м Рис. 2.1. Номограмма для инженерного гидравлического расчета холодного водопровода из труб PPRC (PN10) Пример определения: Дано: труба PPRC 32PN10, расход жидкости 1 л/сек По номограмме: средняя скорость течения жидкости 1,84 м/сек. потеря напора 140 мм/м Расход, л/сек. Потеря напора на трение, мм/м Рис. 2.2. Номограмма для инженерного гидравлического расчета холодного водопровода из труб PPRC (PN20) Пример определения: Дано: труба PPRC50 PN20, расход жидкости 1 л/сек По номограмме: средняя скорость течения жидкости 1,1 м/с, потеря напора 45 мм/м 2.5. Гидравлические потери напора в стыковых соединениях можно принять равными 10 - 15 % величины потерь напора в трубах, определенными по номограмме. Для внутренних водопроводных систем величину потерь напора на местные сопротивления, в соединительных деталях и арматуре рекомендуется принимать равной 30 % величины потерь напора в трубах. 2.6. Трубопроводы в зданиях прокладываются на подвесках, опорах и кронштейнах открыто или скрыто (внутри шахт, строительных конструкций, борозд, в каналах). Скрытая прокладка трубопроводов необходима для обеспечения защиты пластмассовых труб от механических повреждений. 2.7. Трубопроводы вне зданий (межцеховые или наружные) прокладываются на эстакадах и опорах (в обогреваемых или необогреваемых коробах и галереях или без них), в каналах (проходных или непроходных) и в грунте (бесканальная прокладка). 2.8. Запрещается прокладка технологических трубопроводов из PPRC в помещениях, относящихся по пожарной опасности к категориям А, Б, В. 2.9. Не допускается прокладка внутрицеховых технологических трубопроводов из пластмассовых труб через административные, бытовые и хозяйственные помещения, помещения электроустановок, щиты системы контроля и автоматики, лестничные клетки, коридоры и т.п. В местах возможного механического повреждения трубопровода следует применять только скрытую прокладку в бороздах, каналах и шахтах. 2.10. Теплоизоляция трубопроводов водоснабжения выполняется в соответствии с требованиями СНиП 2.04.14-88 (раздел 3). 2.11. Изменение длины трубопроводов из PPRC при перепаде температуры определяется по формуле DL = 0,15 ´ L ´ Dt (2.1) где DL - температура изменения длины трубы, мм; 0,15 - коэффициент линейного расширения материала трубы, мм/м; L - длина трубопровода, м; t - расчетная разность температур (между температурой монтажа и эксплуатации), °С. 2.12. Величину температурных изменений длины трубы можно также определить по номограмме рис. 2.3. Температура Dt, °С Изменение длины трубы DL, мм Рис. 2.3 Пример: T1 = 20 °C, t2 = 75 °C, L = 6,5 м. По формуле 2.1 DL = 0,15 ´ 6,5 ´ (75 - 20) = 55 мм Dt = 75 - 20 = 55 °С. По номограмме D = 55 мм. 2.13. Трубопровод должен иметь возможность свободно удлиняться или укорачиваться без перенапряжения материала труб, соединительных деталей и соединений трубопровода. Это достигается за счет компенсирующей способности элементов трубопровода (самокомпенсация) и обеспечивается правильной расстановкой опор (креплений), наличием отводов в трубопроводе в местах поворота, других гнутых элементов и установкой температурных компенсаторов. Неподвижные крепления труб должны направлять удлинения трубопроводов в сторону этих элементов. 2.14. Расстояние между опорами при горизонтальной прокладке трубопровода определяется из табл. 2.1. Таблица 2.1 Расстояние между опорами в зависимости от температуры воды в трубопроводе

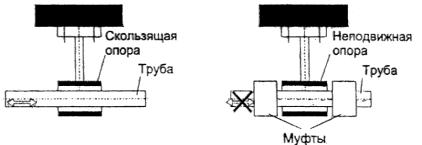

2.15. При проектировании вертикальных трубопроводов опоры устанавливаются не реже чем через 1000 мм для труб наружным диаметром до 32 мм и не реже чем через 1500 мм для труб большого диаметра. 2.16. Компенсирующие устройства выполняются в виде Г-образных элементов (рис. 2.4), П-образных (рис. 2.5) и петлеобразных (круговых) компенсаторов (рис. 2.6). Рис. 2.4. Г-образный элемент трубопровода Рис. 2.5. П-образный компенсатор Рис. 2.6. Петлеобразный компенсатор 2.17. Расчет компенсирующей способности Г-образных элементов (рис. 2.4) и П-образных компенсаторов (рис. 2.5) производится по номограмме (рис. 2.7) или по эмпирической формуле (2.2) где Lk - длина участка Г-образного элемента, воспринимающего температурные изменения длины трубопровода, мм; d - наружный диаметр трубы, мм; DL - температурные изменения длины трубы, мм. Величину Lk можно также определить по номограмме (рис. 2.7). Рис. 2.7. Номограмма для определения длины участка трубы, воспринимающего тепловое удлинение Пример: dн = 40 мм, DL = 55 мм По формуле 2.2 Lk = 25 По номограмме L = 1250 мм 2.18. Конструирование систем внутренних трубопроводов рекомендуется производить в следующей последовательности: - на схеме трубопроводов предварительно намечают места расположения неподвижных опор с учетом компенсации температурных изменений длины труб элементами трубопровода (отводами и пр.); - проверяют расчетом компенсирующую способность элементов трубопровода между неподвижными опорами; - намечают расположение скользящих опор с указанием расстояний между ними. 2.19. Неподвижные опоры необходимо размещать так, чтобы температурные изменения длины участка трубопровода между ними не превышали компенсирующей способности отводов и компенсаторов, расположенных на этом участке и распределялись пропорционально их компенсирующей способности. 2.20. В тех случаях, когда температурные изменения длины участка трубопровода превышают компенсирующую способность его элементов, на нем необходимо установить дополнительный компенсатор. 2.21. Компенсаторы устанавливаются на трубопроводе, как правило, посредине между неподвижными опорами, делящими трубопровод на участки, температурная деформация которых происходит независимо друг от друга. Компенсация линейных удлинений труб из PPRC может обеспечиваться также предварительным прогибом труб при прокладке их в виде «змейки» на сплошной опоре, ширина которой допускает возможность изменения формы прогиба трубопровода при изменении температуры. 2.22. При расстановке неподвижных опор следует учитывать, что перемещение трубы в плоскости перпендикулярно стене, ограничивается расстоянием от поверхности трубы до стены (рис. 2.4). Расстояние от неподвижных соединений до осей тройников должно быть не менее шести диаметров трубопровода. 2.23. Запорная и водоразборная арматура должна иметь неподвижное крепление к строительным конструкциям для того, чтобы усилия возникающие при пользовании арматурой, не передавались на трубы PPRC. 2.24. При прокладке в одном помещении нескольких трубопроводов из пластмассовых труб их следует укладывать совместно компактными пучками на общих опорах или подвесках. Трубопроводы в местах пересечения фундаментов зданий, перекрытий и перегородок должны проходить через гильзы, изготовленные, как правило, из стальных труб, концы которых должны выступать на 20 - 50 мм из пересекаемой поверхности. Зазор между трубопроводами и футлярами должен быть не менее 10 - 20 мм и тщательно уплотнен несгораемым материалом, допускающим перемещение трубопроводов вдоль его продольной оси. 2.25. При параллельной прокладке трубы из PPRC должны располагаться ниже труб отопления и горячего водоснабжения с расстоянием в свету между ними не менее 100 мм. 2.26. Проектирование средств защиты пластмассовых трубопроводов от статического электричества предусматривается в случаях: - отрицательного воздействия статического электричества на технологический процесс и качество транспортируемых веществ; - опасного воздействия статического электричества на обслуживающий персонал. При проектировании и эксплуатации таких трубопроводов должны выполняться положения согласно СН 550-82. 2.27. Для обеспечения срока службы трубопроводов горячего водоснабжения из труб PPRC не менее 30 лет, необходимо поддерживать рекомендуемые режимы эксплуатации (давление, температура воды), указанные в прил. 2. 2.28. Принимая во внимание диэлектрические свойства труб из PPRC, металлические ванны и мойки должны быть заземлены согласно соответствующим требованиям действующих нормативных документов. 3. Транспортирование и хранение труб3.1. Транспортирование, погрузка и разгрузка полипропиленовых труб должны проводиться при температуре наружного воздуха не ниже минус 10 °С. Их транспортирование при температуре до минус 20 °С допускается только при использовании специальных устройств, обеспечивающих фиксацию труб, а также принятии особых мер предосторожности. 3.2. Трубы и соединительные детали необходимо оберегать от ударов и механических нагрузок, а их поверхности от нанесения царапин. При перевозке трубы из PPRC необходимо укладывать на ровную поверхность транспортных средств, предохраняя от острых металлических углов и ребер платформы. 3.3. Трубы и соединительные детали из PPRC, доставленные на объект в зимнее время, перед их применением в зданиях, должны быть предварительно выдержаны при положительной температуре не менее 2 ч. 3.4. Трубы должны храниться на стеллажах в закрытых помещениях или под навесом. Высота штабеля не должна превышать 2 метра. Складировать трубы и соединительные детали следует не ближе 1 м от нагревательных приборов. 4. Монтаж трубопроводов4.1. Монтаж трубопроводов ведется с применением труб, соединительных, крепежных деталей и арматуры приведенных в прил. 3. 4.2. Соединение пластмассовых трубопроводов с металлическими следует производить с помощью комбинированных деталей (прил. 3). 4.3. Размеры опор должны соответствовать диаметрам трубопроводов. Для крепления пластмассового трубопровода можно использовать также опоры, выполненные по типовой серии 4.900-9 (разработчик ГПК СантехНИИпроект). 4.4. Конструкция скользящей опоры должна обеспечивать перемещение трубы в осевом направлении. Конструкция неподвижных опор может быть выполнена путем установки двух муфт рядом со скользящей опорой или муфты и тройника. Неподвижное крепление трубопровода на опоре путем сжатия трубопровода не допускается. 4.5. При проходе трубопровода через стены и перегородки должно быть обеспечено его свободное перемещение (установка гильз и др.). При скрытой прокладке трубопроводов в конструкции стены или пола должна быть обеспечена возможность температурного удлинения труб. 4.6. Для систем водоснабжения эксплуатируемых только в теплый период года допускается прокладка труб выше глубины промерзания грунтов. Для систем круглогодичной эксплуатации прокладку трубопроводов в земле следует выполнять с учетом требований СНиП 2.04.02-84. С целью предотвращения разрушения трубопровода при изменении температуры, при прокладке его в земле, рекомендуется укладка способом «змейка». 4.7. Прикладываемое усилие при соединении металлических труб с резьбовыми закладными элементами соединительных деталей из PPRC не должно вызывать разрушение последних.

Рис. 4.1. Виды опор 4.8. Трубопровод из труб PPRC не должен примыкать вплотную к стене. Расстояние в свету между трубами и строительными конструкциями должно быть не менее 20 мм или определяться конструкцией опоры. 5. Соединение труб5.1. Основными способами соединений труб из PPRC при монтаже являются: - контактная сварка в раструб; - резьбовое соединение с металлическими трубопроводами; - соединение с накидной гайкой; - соединение на свободных фланцах. 5.2. Контактная сварка в раструб осуществляется при помощи нагревательного устройства (сварочный аппарат), состоящего из гильзы для оплавления наружной поверхности конца трубы и дорна для оплавления внутренней поверхности раструба соединительной детали или корпуса арматуры (рис. 5.1). Рис. 5.1. Последовательность процесса контактной сварки в раструб трубы и муфты из PPRC. 1 - муфта; 2 - дорн нагревательного устройства; 3 - гильза нагревательного устройства; 4 - метка на внешней поверхности конца трубы; 5 - ограничительный хомут; 6 - труба; 7 - сварной шов. 5.3. Контактная раструбная сварка включает следующие операции: - на сварочном аппарате (см. прил. 3) установить сменные нагреватели необходимого размера; - включить сварочный аппарат в электросеть, рабочая температура на поверхности сменных нагревателей (+260 °С) устанавливается автоматически. Сигналом готовности сварочного аппарата к работе является выключение сигнальной лампочки; - на конце трубы снять фаску под углом 30 град.; - конец трубы и раструб соединительной детали перед сваркой очистить от пыли и грязи и обезжирить; - на трубе нанести метку (или установить ограничительный хомут) на расстоянии от торца трубы до метки (или до края хомута), равном глубине раструба соединительной детали плюс 2 мм. Величина расстояния от торца трубы до метки для различных диаметров приведена в табл. 5.1. Таблица 5.1

- раструб свариваемой детали насадить на дорн сварочного аппарата, а конец вставить в гильзу до метки (до ограничительного хомута); - выдержать время нагрева (см. табл. 5.2), после чего снять трубу и соединительную деталь с нагревателей, соединить друг с другом и охладить естественным путем. Таблица 5.2.

После каждой сварки необходима очистка рабочих поверхностей дорна и гильзы нагревательного устройства от налипшего материала. 5.4. Время технологических операций сварки приведено в табл. 5.2 (при температуре наружного воздуха +20 °С). 5.5. При выполнении технологической операции «нагрев» не допускается отклонение осевой линии трубы от осевой линии нагревательного устройства более чем на 5 град. (рис. 5.2). Для диаметров труб более 32 мм, в случае если длина участка трубы более 2 м, необходимо использовать дополнительные подставки, обеспечивающие соосность трубы и нагревательного устройства. Рис. 5.2 5.6. Во время охлаждения запрещается производить любые механические воздействия на трубу или соединительную деталь после сопряжения их оплавленных поверхностей с целью более точной установки. 5.7. Внешний вид сварных соединений должен удовлетворять следующим требованиям: - отклонение между осевыми линиями трубы и соединительной детали в месте стыка не должно превышать 5°; - наружная поверхность соединительной детали, сваренной с трубой, не должна иметь трещин, складок или других дефектов, вызванных перегревом деталей; - у кромки раструба соединительной детали, сваренной с трубой, должен быть виден сплошной (по всей окружности) валик оплавленного материала, слегка выступающий за торцевую поверхность соединительной детали. 5.8. Контактную сварку полипропиленовых труб и деталей трубопровода следует проводить при температуре окружающей среды не ниже 0 °С. Место сварки следует защищать от атмосферных осадков и пыли. 5.9. Соединение на свободных фланцах (рис. 5.3) осуществляется с помощью втулок с буртом (прил. 3), привариваемых контактной сваркой на концы труб, и установкой на них свободно вращающихся фланцев. Рис. 5.3. Соединение труб из PPRC на свободных фланцах 1 - втулка с буртом; 2 - фланец; 3 - шайба металлическая; 4 - болт металлический; 5 - прокладка; 6 - сварной шов 5.10. При сварке труб PPRC диаметром более 40 мм следует использовать центрирующие приспособления. 5.11. Для получения разъемных соединений труб из PPRC с металлическими трубами или арматурой применяют соединение с накидной гайкой (рис. 5.4). Рис. 5.4. Соединение с накидной гайкой 1 - труба из PPRC; 2 - деталь из PPRC; 3 - накидная гайка металлическая; 4 - резьбовая деталь; 5 - прокладка; 6 - сварной шов 5.12. Деталь 2 приваривается к трубе из PPRC контактной раструбной сваркой (пункт 5.2 и 5.3). 5.13. При соединении металлических труб с резьбовыми соединительными деталями из PPRC уплотнение осуществляется фторопластовой лентой (ФУМ) или другим уплотнительным материалом. 6. Испытание трубопроводов6.1. Испытание трубопровода следует производить при положительной температуре и не ранее, чем через 16 ч после сварки последнего соединения. 6.2. Расчетное давление в трубопроводе и время испытания следует назначать согласно СНиП 3.05.01-85. 6.3. По окончании испытаний производится промывка трубопровода водой в течение 3 ч. 7. Требования по технике безопасности7.1. При контакте с открытым огнем материал труб горит коптящим пламенем с образованием расплава и выделением углекислого газа, паров воды, непредельных углеводородов и газообразных продуктов. 7.2. Сварку трубосоединительных деталей следует производить в проветриваемом помещении. 7.3. При работе со сварочным аппаратом следует соблюдать правила работы с электроинструментом. 8. Нормативные ссылки8.1. СНиП 2.04.01-85 Внутренний водопровод и канализация зданий. 8.2. СНиП 2.04.02-84 Водоснабжение. Наружные сети и сооружения. 8.3. СНиП 3.05.01-85 Внутренние санитарно-технические системы. 8.4. СНиП 2.04.14-88 Тепловая изоляция оборудования и трубопроводов. 8.5. СНиП 3.02.01-85 Внутренние санитарно-технические системы. 8.6. СН 478-80 Инструкция по проектированию и монтажу сетей водоснабжения и канализации из пластмассовых труб. 8.7. СН 550-82 Инструкция по проектированию технологических трубопроводов из пластмассовых труб. 8.8. ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы). 8.9. ГОСТ 21553-76 Пластмассы. Метод определения температуры плавления. 8.10. ГОСТ 15173-70 Пластмассы. Метод определения среднего коэффициента линейного теплового расширения. 8.11. ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение. 8.12. ГОСТ 23630.1-79 Пластмассы. Метод определения теплоемкости. Приложение 1Химическая стойкость труб и соединительных деталей из PPRC (по данным DIN 8078)Условные обозначения: l - стоек;

- - недостаточная информация. Следующие символы описывают химические концентрации: VL: концентрация менее 10 %; L: концентрация более 10 %; GL: полная растворимость при 20 °С; H: коммерческая оценка; TR: технически чистая.

Приложение 2(справочное) Допустимое рабочее давление при транспортировании воды в зависимости от температуры и срока службы (по данным DIN8077А1 и НИИМосстрой)

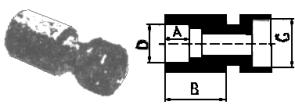

Приложение 3Сортамент труб и соединительных деталей из полипропилена PPRCРазмеры в таблицах указаны в миллиметрах. G² - обозначает размер в дюймах

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/2114

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|