Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 30180.2-99 Бумага электроизоляционная целлюлозная. Технические требования. Часть 2. Методы испытаний.ГОСТ 30180.2-99 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ БУМАГА ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЦЕЛЛЮЛОЗНАЯ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ Часть 2 Методы испытаний МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ Содержание Предисловие1 РАЗРАБОТАН Открытым акционерным обществом «Волжский научно-исследовательский институт целлюлозно-бумажной промышленности», МТК 158 «Бумага и картон электроизоляционные» ВНЕСЕН Госстандартом России 2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 15-99 от 28 мая 1999 г.) За принятие проголосовали:

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта МЭК 554-2-77 «Технические требования к электроизоляционным целлюлозным бумагам. Часть 2. Методы испытаний» 4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 27 декабря 1999 г. № 714-ст межгосударственный стандарт ГОСТ 30180.2-99 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г. 5 ВВЕДЕН ВПЕРВЫЕ Нормативные ссылкиВ настоящем стандарте использованы ссылки на следующие стандарты: ГОСТ 982-80 Масла трансформаторные. Технические условия ГОСТ 4234-77 Калий хлористый. Технические условия ГОСТ 6433.3-71 Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном (частоты 50 Гц) и постоянном напряжении ГОСТ 6433.4-71 Материалы электроизоляционные твердые. Методы определения тангенса угла диэлектрических потерь и диэлектрической проницаемости при частоте 50 Гц ГОСТ 6581-75 Материалы электроизоляционные жидкие. Методы электрических испытаний ГОСТ 7629-93 (ИСО 2144-87) Бумага и картон. Метод определения золы ГОСТ 8047-93 (ИСО 186-85) Бумага и картон. Правила приемки. Отбор проб для определения среднего качества ГОСТ 9976-94 Трихлорэтилен технический. Технические условия ГОСТ 12605-82 Бумага и картон. Метод определения поверхностной впитываемости воды при одностороннем смачивании (метод Кобба) ГОСТ 13199-88 (ИСО 536-76) Полуфабрикаты волокнистые, бумага и картон. Метод определения массы продукции площадью 1 м2 ГОСТ 13525.1-79 Полуфабрикаты волокнистые, бумага и картон. Методы определения прочности на разрыв и удлинения при растяжении ГОСТ 13525.3-78 Полуфабрикаты волокнистые и бумага. Метод определения сопротивления раздиранию ГОСТ 13525.8-86 Полуфабрикаты волокнистые, бумага и картон. Метод определения сопротивления продавливанию ГОСТ 13525.19-91 Бумага и картон. Определение влажности. Метод высушивания в сушильном шкафу ГОСТ 25438-82 Целлюлоза для химической переработки. Методы определения характеристической вязкости ГОСТ 27015-86 Бумага и картон. Методы определения толщины, плотности и удельного объема ГОСТ 27710-88 Материалы электроизоляционные. Общие требования к методу испытания на нагревостойкость ГОСТ 30180.2-99 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ БУМАГА ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЦЕЛЛЮЛОЗНАЯ. Часть 2 Методы испытаний Ceilulosic paper for

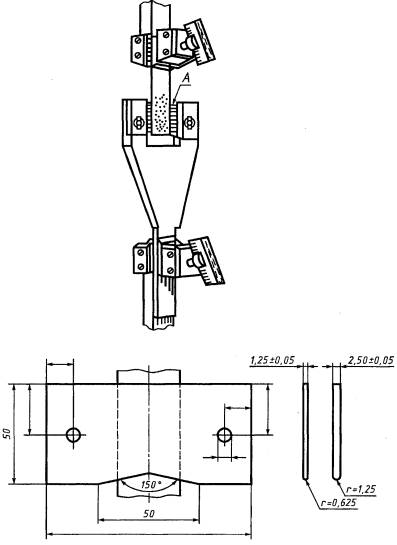

electrical purposes. Дата введения 2000-07-01 Настоящий стандарт, входящий в серию стандартов, распространяется на электроизоляционные бумаги из целлюлозы (далее - бумага). Эта серия стандартов состоит из трех частей: - Часть 1. Термины и определения. Общие требования. - Часть 2. Методы испытаний. - Часть 3. Технические требования к отдельным материалам. Стандарт устанавливает методы определения показателей качества бумаги, необходимые для оценки ее соответствия техническим требованиям, установленным в части 3. 1 Общие указания, относящиеся к испытаниям1.1 В тексте настоящего стандарта имеются ссылки на другие стандарты с кратким описанием используемого метода. Следует иметь в виду, что краткое описание метода предназначено только для его идентификации, а все данные для проведения испытаний должны быть взяты из настоящего стандарта. 1.2 В настоящем стандарте термины «проба» и «испытуемый образец» применены согласно требованиям ГОСТ 8047. проба: Прямоугольные листы бумаги определенных размеров, вырезанные из листов, взятых от отобранных единиц продукции. испытуемый образец: Образец бумаги определенных размеров, который подвергают испытанию согласно принятым методам. Его обычно вырезают из пробы, в отдельных случаях испытуемым образцом (далее - образец) может быть сама проба. центральное значение параметра: Значение параметра, находящееся в середине ряда результатов нечетного числа испытаний, расположенных в порядке возрастания, или среднее двух соседних значений параметра, находящихся в середине ряда результатов четного числа испытаний, расположенных в порядке возрастания. 1.3 Если не указаны иные условия, то пробу кондиционируют не менее 16 ч в атмосфере относительной влажностью (50±5) % при температуре (23±2) °С. Образцы вырезают из пробы и испытывают в этих же атмосферных условиях. В случае разногласий кондиционирование проводят при относительной влажности воздуха (50±2) % и температуре (23±1) °С (после сушки при температуре 70 °С содержание влаги в бумаге должно быть менее 4 %). 1.4 Если нет других указаний, то испытывают три образца. 2 ТолщинаТолщину бумаги определяют согласно требованиям ГОСТ 27015 с учетом приведенных ниже дополнений. 2.1 Краткое описание метода определения толщины по ГОСТ 27015 Метод предусматривает использование точного циферблатного микрометра для измерения толщины листа бумаги или стопы, состоящей из наложенных друг на друга листов тонкой бумаги, при приложении статической нагрузки. Прикладываемая статическая нагрузка должна соответствовать давлению, значение которого составляет (100±10) кПа. Дополнения: - при измерении толщины отдельного листа испытания проводят на трех кондиционированных образцах, по одному определению на каждом образце. Регистрация стандартного (среднего квадратического) отклонения необязательна; - при измерении толщины стопы испытания проводят на трех кондиционированных пробах, каждая из которых состоит минимум из пяти листов; - при испытании бумаги в бобинах шириной менее 250 мм на каждой стопе образцов длиной 400 мм проводят пять определений, приблизительно через равные интервалы длины. За результат испытания принимают центральное значение, наименьшее и наибольшее значения регистрируют. Результат испытания выражают в виде толщины листа в микрометрах. Для случаев, когда толщину определяют по всей ширине полотна бумаги в целях установления соответствующих отклонений, применяют методику, приведенную в стандартах на бумагу конкретного вида. 3 Масса 1 м2Массу 1 м2 измеряют по методу, описанному в ГОСТ 13199, с учетом следующих дополнений: - испытания проводят на трех кондиционированных образцах, по одному определению на каждом образце; - массу определяют с погрешностью 0,5 % на образцах размером не менее 500 см2; - за результат испытания принимают центральное значение, наименьшее и наибольшее значения регистрируют. Принцип метода состоит в следующем. Измеряют площадь каждого образца, затем вычисляют массу 1 м2. Методика определения массы по ширине полотна бумаги в целях установления соответствующих отклонений - по стандартам на бумагу конкретного вида. 4 Кажущаяся плотностьТолщину и массу определяют на каждом из трех образцов в соответствии с требованиями разделов 2 и 3. Для каждого образца вычисляют кажущуюся плотность, за результат испытания принимают центральное значение, минимальное и максимальное значения регистрируют. Кажущуюся плотность выражают в граммах на кубический сантиметр. 5 Разрушающее усилие при растяжении и удлинениеРазрушающее усилие при растяжении и удлинение определяют по методу, описанному в ГОСТ 13525.1, с учетом следующих дополнений: - проводят по девять определений на образцах, вырезанных в машинном и поперечном направлениях бумаги; - за результат испытания принимают центральное значение, полученное на образцах при испытании в каждом направлении бумаги, наибольшее и наименьшее значения регистрируют; - результаты могут быть выражены в виде разрывной длины в метрах с погрешностью до 100 м. Принцип метода состоит в следующем. Определяют в стандартных условиях кондиционирования усилие, необходимое для разрыва на разрывной машине образцов шириной 15 мм, длиной приблизительно 250 мм, вырезанных из бумаги в обоих направлениях. 6 Сопротивление раздираниюСопротивление раздиранию определяют на специальном аппарате по методу, описанному в ГОСТ 13525.3, с учетом следующих дополнений: - проводят девять определений на образцах, вырезанных в машинном и поперечном направлениях бумаги; - за результат испытания принимают центральное значение, полученное на образцах при испытании в каждом направлении бумаги, наибольшее и наименьшее значения регистрируют. Принцип метода состоит в следующем. Определяют усилие раздирания прямоугольных образцов с одним надрезом по кромке длиной 43 мм. 7 Сопротивление надрыву кромки бумаги7.1 Испытательная аппаратура Для определения сопротивления надрыву кромки бумаги используют приспособление (рисунок 1), присоединяемое к разрывной машине (см. раздел 5). Приспособление состоит из тонкой стальной пластинки А, которую плоскостью крепят к скобе. Скоба и пластинка должны быть гладкими и прямыми. Скобу закрепляют в нижнем зажиме разрывной машины так, чтобы центральная вертикальная линия скобы совпадала с линией, соединяющей средние точки верхнего и нижнего зажимов. Для определения сопротивления надрыву кромки бумаги разной толщины используют стальные пластинки разной толщины, входящие в комплект приспособления. Толщина одной пластинки (1,25±0,05) мм, другой - (2,50±0,05) мм. Пластинка имеет У-образный вырез, представляющий собой угол, равный 150°±1°. Закругленные края выреза должны быть гладкими и прямыми.

Рисунок 1 - Приспособление для надрыва кромки бумаги Образцы шириной 15-25 мм, длиной не менее 250 мм должны быть вырезаны по 9 шт. в двух направлениях бумаги (машинном и поперечном). Образцы должны быть кондиционированы согласно требованиям 1.3. 7.3 Методика испытания Присоединяют пластинку соответствующей толщины к скобе. Пластинку толщиной (1,25±0,05) мм используют для испытания бумаг толщиной до 0,75 мм, пластинку толщиной (2,50±0,05) мм - для испытания более плотных бумаг. Закрепляют скобу в нижнем зажиме разрывной машины так, чтобы вертикальная центральная линия скобы совпадала с линией, соединяющей средние точки верхнего и нижнего зажимов разрывной машины, а стороны У-образного выреза были симметричны линии, проходящей через средние точки зажимов. Примечание - Скобу при необходимости можно закрепить в верхнем зажиме, при этом может потребоваться балансировка разрывной машины для компенсации массы скобы. Нижний зажим располагают таким образом, чтобы нижний край верхнего зажима был приблизительно на 90 мм выше У-образного выреза. Образец протягивают через скобу под пластинкой, соединяют концы бумаги и закрепляют их в верхнем зажиме. В этой операции провисание образца следует устранять, не прикладывая к образцу раздирающего усилия. Нагрузку на образец следует увеличивать по возможности плавно для снижения избыточного напряжения в результате инерционных воздействий. Нагрузку увеличивают так, чтобы разрушение образца началось через 5-15 с; значение нагрузки выражают в килограммах. 7.4 Результаты Записывают центральное значение сопротивления надрыву кромки для бумаги каждого направления в ньютонах, фиксируют также толщину пластинки, скорость испытания, толщину и ширину испытанных образцов. 8 Прочность на продавливаниеПрочность на продавливание определяют согласно методу, описанному в ГОСТ 13525.8, с учетом следующих дополнений: - образцы должны быть кондиционированы в соответствии с требованиями 1.3; - за результат испытания принимают центральное значение; - наибольшее и наименьшее значения регистрируют. Принцип метода заключается в следующем. Образец, контактирующий с круглой эластичной диафрагмой, жестко закрепляют по окружности свободно вздувающейся диафрагмы. Жидкость накачивают под диафрагму с постоянной скоростью. Диафрагма растягивается до тех пор, пока образец не разорвется. Значение прочности на продавливание образца есть максимальное значение приложенного гидравлического давления. 9 Сопротивление излому (число двойных перегибов)9.1 Испытательная аппаратура Прибор для испытания на излом (типа Шоппера). 9.2 Испытуемые образцы Девять полосок бумаги шириной 15 мм, вырезанных в машинном направлении, и девять полосок - в поперечном направлении. 9.3 Методика испытания Закрепляют образец в двух зажимах. Прикладывают усилие в 5 Н к образцам толщиной 0,03 мм и усилие в 10 Н - к образцам большей толщины. Определяют число двойных перегибов, которые бумага выдерживает при скорости испытания 100-200 двойных перегибов в 1 мин, с помощью пластинки толщиной 0,5 мм и радиусом закругления 0,25 мм. 9.4 Результаты Записывают центральное значение для бумаги каждого направления с округлением до двух значащих цифр; наибольшее и наименьшее значения также регистрируют. 10 ВлажностьВлажность бумаги при поставке определяют по методу, описанному в ГОСТ 13525.19, и выражают в процентах содержания влаги от первоначальной массы. От единицы упаковки (рулон, пачка) отбирают три образца в соответствии с требованиями ГОСТ 13525.19. За результат испытания принимают центральное значение; наибольшее и наименьшее значения регистрируют. Принцип метода заключается в следующем. Взвешивают образец в исходном состоянии и после сушки в термостате до постоянной массы при 102-105 °С. 11 ЗольностьКоличество золы, оставшейся после сжигания бумаги, определяют по методу, описанному в ГОСТ 7629. Проводят три определения. Результат выражают в процентах к абсолютно сухой массе. За результат испытания принимают центральное значение; наибольшее и наименьшее значения регистрируют. 12 Проводимость водной вытяжки12.1 Испытательная аппаратура Ячейка для измерения проводимости с известной постоянной ячейки К. Устройство для измерения проводимости, минимальное измеряемое значение 1 мкСм, погрешность до 5 % в диапазоне частот 50-3000 Гц. Можно измерять электрическое сопротивление с той же погрешностью. Конические колбы с широким горлом вместимостью 250 см3 с обратным холодильником из кислотощелочестойкого стекла. Определение проводят на бумаге, подготовленной для поставки. На каждой из трех вытяжек выполняют одно измерение. Первое, контрольное определение проводят с водой, которая кипела в используемой колбе в течение (60±5) мин. Если удельная проводимость воды не более 200 мкСм/м, то используют эту колбу. Если удельная проводимость выше указанной, то кипятят новую порцию воды в этой же колбе. Если удельная проводимость при повторном испытании превышает 200 мкСм/м, то используют другую колбу. Испытание бумаги проводят следующим образом. Образец массой около 20 г разрезают на кусочки размерами 10´10 мм. В стеклянную колбу вместимостью 250 см3 с обратным холодильником помещают 5 г образца бумаги, затем добавляют 100 см3 воды, имеющей удельную проводимость не более 200 мкСм/м. Воду медленно кипятят в течение (60±5) мин и охлаждают до комнатной температуры. Необходимо принимать меры, исключающие возможность поглощения диоксида углерода из воздуха. Затем водную вытяжку переливают в мерный сосуд, чтобы сразу измерить удельную проводимость. Мерный сосуд предварительно следует дважды промыть водной вытяжкой. Удельную проводимость измеряют при температуре (23,0±0,5) °С. Примечания 1 Допускается экстрагирование по методу 1 (см. раздел 14), но при использовании 5 г образца и 100 см3 воды. 2 Важно, чтобы при измерениях, хранении и манипуляциях с разными количествами водной вытяжки, предназначенной для определения удельной проводимости, в ней не изменялись рН и содержание хлоридов в результате загрязнений атмосферой, особенно атмосферой химической лаборатории, или прикасания рук. 12.3 Результаты Удельная проводимость водной вытяжки g = K(Cl - C2), (1) где g - удельная проводимость водной вытяжки, мкСм/м; К - постоянная ячейки для измерения проводимости, м-1; Cl - проводимость водной вытяжки, мкСм; С2 - проводимость воды (контрольная проводимость), мкСм. За результат испытания принимают центральное значение, наибольшее и наименьшее значения регистрируют. 13 рН водной вытяжки13.1 Испытательная аппаратура рН-метр с каломельными электродами для определения показателя концентрации ионов водорода с погрешностью измерений не более 0,05 единицы рН. Конические колбы с широким горлом вместимостью 250 см3 из кислотощелочестойкого стекла. 13.2 Методика испытания На каждой из трех водных вытяжек образца проводят одно определение. Водную вытяжку готовят согласно требованиям 12.2. Водную вытяжку из колбы переливают в рН-метр непосредственно перед использованием, избегая нежелательного воздействия окружающей атмосферы. Калибруют рН-метр с помощью буферного раствора со значением рН, отличающимся от такового для водной вытяжки на ±2 единицы. Электроды вынимают из буферного раствора, тщательно промывают несколько раз в дистиллированной воде и один раз в небольшом количестве приготовленной вытяжки. Электроды погружают в нефильтрованную вытяжку испытуемого образца бумаги и измеряют значение рН этой вытяжки при температуре (23±2) °С. Примечания 1 Если водную вытяжку бумаги используют и для определения электропроводимости, то соответствующую долю для определения электропроводимости отбирают до определения рН. Это делают потому, что хлористый калий, диффундирующий из каломельного электрода, может повлиять на результат испытания. 2 См. примечание 2 к 12.2. 13.3 Результаты За результат испытания принимают центральное значение, наибольшее и наименьшее значения регистрируют. 14 Содержание хлорида в водной вытяжкеМетод 1 14.1 Меры предосторожности Аппаратура, используемая для этого определения, должна быть тщательно очищена. После обычной очистки и ополаскивания рекомендуется все колбы, мензурки и воронки кипятить в деионизованной воде. Манипулировать аппаратурой следует с помощью щипцов из нержавеющей стали. Пинцеты и ножницы для подготовки образцов, также изготовленные из нержавеющей стали, следует содержать в чистоте. Примечание - См. также примечание 2 к 12.2. 14.2 Испытательная аппаратура Устройство для измерения постоянного напряжения от 0 до 300 мВ с погрешностью 2 мВ (например электронный вольтметр или потенциометр рН-метра). Плоскодонная колба из высококачественного стекла или кварца вместимостью 600 см3. Паровая баня. Аналитические весы. Стеклянный микрометрический шприц (только для метода 1). Микробюретки ценой деления 0,01 см3 (только для метода 2). Магнитная мешалка. Мерные цилиндры, стаканы, фильтровальные воронки, стержни, капельницы и т.д. Высококачественная фильтровальная бумага. 14.3 Методика испытания На каждой из трех приготовленных водных вытяжек образца проводят по одному определению. Для получения каждой вытяжки бумагу нарезают полосками, размеры которых составляют приблизительно 50´10 мм. Образец воздушно-сухой бумаги массой приблизительно 20 г помещают в плоскодонную колбу вместимостью 600 см3 и заливают 300 см3 кипяченой деионизованной или дистиллированной воды в соответствии с требованиями к проводимости, указанными в разделе 12. Смесь выдерживают при комнатной температуре в течение 60 мин, накрыв колбу воронкой, неплотно прилегающей к горлышку колбы. После этого полученную взвесь фильтруют с помощью воронки Бюхнера через соответствующую фильтровальную бумагу. Тупым концом стержня из бумажного остатка выжимают по возможности всю водную вытяжку. Измеряют объем водной вытяжки и взвешивают бумажный остаток (W). Вытяжку наливают в колбу типа экстракционной колбы и выпаривают досуха на горячей водяной бане. Для того чтобы при выпаривании образец не загрязнялся, над колбой подвешивают перевернутую большую воронку (вместимостью приблизительно 250 см3). После полного выпаривания в колбу добавляют 20 см3 деионизованной воды и выпаривание повторяют. Осадок от водной вытяжки растворяют в 5 см3 10 %-го раствора азотной кислоты (HNО3), переливают в стакан вместимостью 100 см3 и дважды ополаскивают колбу 5 см3 ацетона, сливая его затем в стакан. Содержание хлорида в вытяжке определяют потенциометрическим способом, используя магнитную мешалку, сравнительный электрод для определения концентрации ионов водорода и измерительное устройство с индикатором (с серебряной проволокой), например рН-метр. В качестве раствора для титрования применяют 0,02 М раствор азотнокислого серебра (AgNО3), который подают порциями по 0,01 см3 в ячейку титрования из микрометрического шприца через стеклянную капельницу. Проводят контрольное титрование - титруют контрольный реактив, состоящий из (340 - W) см3 воды, выпариваемой без остатка, 5 см3 10 %-го раствора HNО3 и 10 см3 ацетона. 14.4 Результаты Содержание хлорида в водной вытяжке образца Х выражают в виде массовой доли ионов хлорида в миллионных долях от массы бумаги и вычисляют по формуле

где А - количество раствора AgNО3, использованное для титрования водной вытяжки, см3; В - количество раствора AgNО3, использованное для контрольного титрования, см3; М - молярность раствора AgNО3; D - масса воздушно-сухой бумаги, г; W - масса остатка влажной бумаги, г; V - объем водной вытяжки образца, см3. За результат испытания принимают центральное значение результатов трех измерений. Метод 2 14.5 Метод 2 отличается от метода 1 следующим: - вместо 20 г бумаги в 300 см3 воды обрабатывают 4 г бумаги в 100 г воды; - сильное кипение продолжается (60±5) мин; - обработка водной вытяжки образца состоит в следующем: фильтруют или декантируют охлажденную водную вытяжку бумаги и взвешивают (25,0±0,1) г бумажной массы в высоком стакане вместимостью 200 см3. Добавляют 125 см3 ацетона и 15 капель 1 %-й азотной кислоты. Магнит мешалки опускают в стакан, ставят стакан на магнитную мешалку и регулируют скорость перемешивания таким образом, чтобы поверхность жидкости оставалась гладкой. Погружают электроды в жидкость и устанавливают устройство для определения проводимости (см. раздел 12), затем начинают титрование. Из микробюретки добавляют 0,0025 М раствор AgNО3 порциями по 0,01 см3 и регистрируют изменение потенциала в милливольт-метрах. Титруют до конечной точки, которая представляет собой значение наибольшего изменения потенциала, или до фиксированной точки, которую определяют предварительно по кривой потенциометра. Регистрируют общий объем AgNО3 в кубических сантиметрах, необходимый для достижения конечной точки. Результаты параллельных титрований одной водной вытяжки бумаги должны различаться не более чем на ±0,01 см3. При параллельных испытаниях на двух образцах разница не должна превышать ±5 %. При низком содержании (менее двух частей воды на 1000 частей бумаги) точность измерений может быть меньше. Проводят контрольное титрование - титруют реактив, состоящий из следующих частей: (25,0±0,1) г воды, 125 см3 ацетона и 15 капель 1 %-го раствора HNО3. 14.6 Результаты Содержание хлорида в водной вытяжке образца бумаги x выражают в виде массовой доли ионов хлора в миллионных долях от массы бумаги и вычисляют по формуле

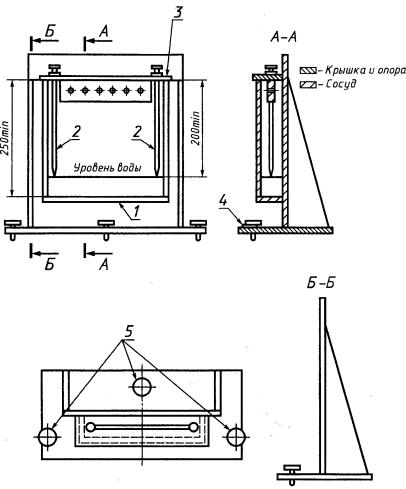

где А - количество 0,0025 М раствора AgNО3, использованное для титрования водной вытяжки, см3; В - количество 0,0025 М раствора AgNО3, использованное для контрольного титрования, см3; М - молярность раствора AgNО3; D - масса образца бумаги, высушенного в термостате, г. За результат испытания принимают центральное значение результатов трех измерений. 15 Содержание сульфатаМетод испытания находится в стадии разработки. 16 Проводимость органической вытяжкиЦель испытания - определение присутствия диссоциирующих органических веществ. Их присутствие подтверждается увеличением проводимости органической вытяжки (трихлорэтилена), поэтому считают, что данному испытанию особенно необходимо подвергать электроизоляционную бумагу, которую будут использовать в хлорированных жидкостях. Примечание - О мерах предосторожности см. примечание 2 к 12.2. 16.1 Испытательная аппаратура Ячейка проводимости (далее - ячейка) соответствует требованиям ГОСТ 6581. В качестве измерительного прибора используют электронный многошкальный мегомметр до 100 В постоянного тока или чувствительный гальванометр с батареей. В качестве растворителя используют трихлорэтилен по ГОСТ 9976, который предварительно очищают перемешиванием с фуллеровой землей, приблизительно до 1 % общей массы, или другим соответствующим материалом, например кремниевым гелем, и фильтрованием через спеченный стеклянный фильтр. Можно использовать фильтр диаметром 5-15 мкм. Примечание - Фуллерова земля утрачивает свойства при поглощении влаги, поэтому ее просушивают нагреванием в чистом воздухе при температуре, не превышающей 120 °С. Перед каждым экстрагированием проводят контрольное испытание, и, если удельная проводимость растворителя превышает 5×10-4 мкСм/м, то его дополнительно очищают до тех пор, пока значение удельной проводимости будет не выше указанного. Очищенный трихлорэтилен обладает устойчивыми свойствами, если его хранить в темноте или в посуде из коричневого стекла, но перед экстрагированием его свойства следует проверить. Во время экстрагирования и измерения растворитель следует защищать от сильного света, особенно прямых солнечных лучей. 16.2 Методика испытания органических вытяжек На каждой из трех вытяжек образца проводят одно измерение. Вытяжку бумаги приготовляют в соответствии с подготовкой водной вытяжки по 12.2. Образцы бумаги обычно предварительно прогревают на воздухе в течение приблизительно 2 ч при температуре 80-100 °С для удаления значительного количества поглощенной воды. После сушки образцы бумаги быстро помещают в соответствующую колбу и заливают очищенным трихлорэтиленом в количестве 10 см3 на 1 г бумаги. Растворитель кипятят в колбе с обратным холодильником на слабом огне в течение приблизительно 1 ч. Вся испытательная аппаратура, включая соединения, должна быть изготовлена из стекла. В конце этого периода колбу плотно закрывают и оставляют в темноте на ночь. Потеря объема воды в результате испарения должна быть менее 10 %. Если постоянная ячейки К еще неизвестна, то ее определяют, используя водный раствор хлорида калия по ГОСТ 4234, ч.д.а., с известной удельной проводимостью, или емкостным методом. Перед заполнением трихлорэтиленовой вытяжкой ячейку тщательно промывают дистиллированной водой (если последний раз использовали водный электролит), высушивают и очищают несколько раз чистым трихлорэтиленом. Ячейку высушивают перед заполнениями; жидкость из одного сосуда в другой переливают в потоке теплого воздуха для устранения возможного образования влаги; дышать на электроды не следует. Сопротивление органической вытяжки измеряют при температуре воздуха (15-25) °С через 1 мин после того, как к ячейке будет приложено напряжение постоянного тока. Если Р есть измеренное сопротивление органической вытяжки, выраженное в мегаомах, а К - постоянная ячейка (м-1), тогда удельная проводимость органической вытяжки, выраженная в микросименсах на метр, составит К/Р. 16.3 Результаты Удельную проводимость органической вытяжки бумаги выражают в микросименсах на метр. За результат испытания принимают центральное значение результатов трех измерений, наибольшее и наименьшее значения регистрируют. 17 Тангенс угла диэлектрических потерь (tg d) органической вытяжкиМетод испытания находится в стадии разработки. 18 ВоздухопроницаемостьВоздухопроницаемость бумаги p, см3/(см2×скПа), определяют по формуле где V - объем воздуха, проходящий через лист бумаги площадью А (см2) в течение t (с) при постоянном перепаде давления воздуха р (кПа), см3. Для приборов, измеряющих средние значения воздухопроницаемости (от 0,01 до 5 единиц), обычно применяют перепад давления, равный приблизительно 1 кПа (давление столба воды 98,1 мм). Для бумаг с низкими значениями воздухопроницаемости (до 0,0001 единицы) могут быть использованы приборы с перепадами давления на образце до 3,5 кПа, а для бумаг с высокой воздухопроницаемостью (до 2×106 единиц), например электролитических, применяют давление до 100 Па. Значения давления для бумаг конкретных видов принимают согласно требованиям части 3 серии стандартов, указанных во введении к настоящему стандарту. 18.1 Испытательная аппаратура Испытательная аппаратура должна отвечать следующим требованиям 18.1.1 Должны быть измерены: объем воздуха с погрешностью до ±2 % измеренного значения, время - в пределах ±1 % измеренного значения, скорость потока - с погрешностью до ±5 %. 18.1.2 Начальный перепад давления на испытуемом образце должен быть установлен с погрешностью до ±2 % и не должен отклоняться во время испытания более чем на 5 %. 18.1.3 Воздухопроницаемая прокладка (далее - прокладка) должна плотно прилегать к находящейся под давлением стороне образца. Деформация прокладки не должна приводить к изменению испытуемой площади образца более чем на 1 %. 18.1.4 Испытуемая площадь образца должна составлять не менее 6 см2. Рекомендуемая площадь - 10 см2. 18.1.5 Когда в качестве вытесняющей среды используют воду, поток воздуха, проходящий через образец, подают так, чтобы исключалось предварительное соприкасание его с водой. 18.1.6 Утечку воздуха проверяют, заменяя образец жестким непроницаемым материалом, например металлической фольгой. Утечка воздуха должна быть в 0,025 раз меньше минимальной воздухопроницаемости, измеряемой специальным прибором. 18.2 Испытуемые образцы Испытуемые образцы кондиционируют в соответствии с требованиями 1.3. Из взятой пробы должно быть вырезано не менее пяти образцов; размер образца должен быть таким, чтобы он значительно выступал во всех направлениях из зажимного приспособления и соответствовал испытуемой площади, указанной в 18.1.4. 18.3 Методика испытания Особенности методики зависят от используемой аппаратуры. Необходимо соблюдение следующих условий: а) точная калибровка перепада давления, прикладываемого к образцу; б) обеспечение равномерного движения цилиндра или устройства, регулирующего поток воздуха, непосредственно до и во время проведения испытания; в) устранение вибрации, которая может вызвать перемещение воздуха; г) обеспечение равномерного, без перекосов, зажима образца; д) проведение испытания на приборе, находящемся на горизонтальной плоскости. 18.4 Результаты Результаты необходимо скорректировать до значения давления воздуха 1 кПа по формуле (4). За результат испытания принимают центральное значение, получаемое при испытании пяти образцов, записывают наибольшее и наименьшее значения, а также значение перепада номинального давления на образец. 19 Впитываемость воды (принцип фитиля)19.1 Сущность метода Полоску бумаги закрепляют вертикально таким образом, чтобы один ее конец был погружен в воду. Мерой абсорбционной способности бумаги в данном случае является подъем воды по ее капиллярам. Испытание проводят в закрытом сосуде, чтобы обеспечить полное насыщение водой при температуре испытания. 19.2 Реактивы 19.2.1 Дистиллированная или деионизованная вода Питьевую воду используют только в том случае, если может быть доказано, что результаты получают такие же, как при использовании дистиллированной или деионизованной воды. В случае разногласий используют дистиллированную или деионизованную воду. 19.3 Аппаратура Прозрачный сосуд для воды глубиной не менее 250 мм. Комбинированный штатив с крышкой, на которой закреплены две направляющие планки длиной не менее 200 мм. Примечание - Эта аппаратура (рисунок 2) может быть выполнена из листов прозрачного оргстекла. Секундомер, обеспечивающий отсчет времени до 15 мин с погрешностью до 1 с. Масштабная линейка или катетометр, градуированные так же, как поверочная линейка длиной не менее 300 мм, позволяющие считывать показания с погрешностью до 0,5 мм. Подходящие крючки или шпильки для закрепления испытуемых образцов. Зажимы для бумаги. Карандаш. Поверочная линейка длиной не менее 300 мм.

1 - сосуд; 2 - направляющие планки; 3 - крышка-штатив для

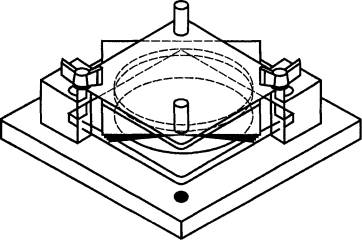

испытания; 4 - уровень воды; 5- уровневые винты 19.4 Кондиционирование Кондиционирование образцов - в соответствии с 1.3. 19.5 Испытуемые образцы Из листа пробы вырезают в машинном направлении 10 полосок бумаги шириной (15±1) мм и длиной не менее 200 мм, а также, если требуется, 10 полосок в поперечном направлении. Примечание - Если длина образца менее 200 мм (например, если это лабораторная отливка), требуемую длину полоски получают, прикрепив образец к нейтральной подложке. В этом случае длина нейтральной подложки должна быть измерена и указана в отчете об испытании. На каждой испытуемой полоске на расстоянии (15±1) мм от нижнего края наносят карандашом линию. Чтобы обеспечить вертикальное положение полоски, между линией и концом полоски закрепляют груз (для этого нужно подобрать подходящие зажимы). 19.6 Проведение испытания Сосуд для воды устанавливают на горизонтальную поверхность и заполняют до уровня (50±5) мм водой. Температура воды должна быть (23±2) °С. Такую же температуру поддерживают на протяжении испытания. Сосуд накрывают крышкой, при этом заостренные концы направляющих планок должны касаться поверхности воды. Снимают крышку и укладывают ее на рабочий стол так, чтобы направляющие планки находились в горизонтальном положении. Линейку закрепляют параллельно направляющим планкам и каждую испытуемую полоску размещают таким образом, чтобы нанесенная на нее карандашом линия была направлена вдоль линейки. Закрепляют испытуемые полоски на планке крышки с помощью крючков или шпилек через соответствующие отверстия. Устройство позволяет испытывать одновременно пять полосок. После того как все образцы будут закреплены в вертикальном положении, планки опускают так, чтобы карандашные линии на образцах совпали с уровнем воды, и сразу же включают секундомер. Через (600±5) с планки с образцами поднимают и укладывают на рабочий стол. Не позднее чем через 10 с после извлечения из воды на образцы наносят карандашом границу впитываемости. При неровной границе выбирают среднее положение. Измеряют расстояние между карандашными линиями с погрешностью до 0,5 мм. Примечания 1 Время испытания может быть изменено, о чем должно быть указано в отчете об испытании. 2 Результат испытания может зависеть от присутствия в бумаге растворимых элементов. Чтобы по возможности исключить этот эффект, для каждой новой серии испытаний используют свежую воду. 19.7 Результаты Вычисляют средние арифметические значения из 10 результатов, полученных при испытании образцов, вырезанных в машинном и поперечном направлениях. Результаты выражают в миллиметрах. При впитываемости менее чем 20 мм результат выражают с погрешностью 0,5 мм. При впитываемости, равной или выше 20 мм, результат выражают с погрешностью до 1 мм. Вычисляют стандартное отклонение результатов испытания для образцов, вырезанных в машинном и поперечном направлениях. 19.8 Отчет об испытании Отчет об испытании должен содержать ссылку на настоящий стандарт и следующую информацию: - длину испытанных полосок и, если использованы, нейтральных подложек; - среднее арифметическое значение и стандартное (среднее квадратическое) отклонение значения впитываемости образцов, вырезанных в машинном направлении; - если требуется, среднее арифметическое значение и стандартное (среднее квадратическое) отклонение значения впитываемости образцов, вырезанных в поперечном направлении; - любые отклонения от данного метода, включая время погружения или другие факторы, которые могут повлиять на результат испытания. 20 Масловпитываемость (модифицированный метод Кобба)При этом испытании масло наливают на определенный участок поверхности стопки бумаги. После известного промежутка времени масло сливают, верхний лист промокают и увеличение массы стопы бумаги в результате поглощения масла определяют взвешиванием. Испытания проводят в соответствии с методом по ГОСТ 12605. 20.1 Испытательная аппаратура Прибор (рисунок 3) состоит из полого металлического цилиндра площадью внутреннего сечения 100 см2 и высотой около 50 мм. К цилиндру припаяно пластинчатое дно (подвижный столик). Цилиндр снабжен прокладкой, состоящей из листа маслостойкой резины, соединенной с металлической пластиной достаточных размеров, чтобы полностью покрыть цилиндр.

Рисунок 3 - Прибор для определения масловпитываемости бумаги Прокладка с помощью рукоятки может быть соединена с пластинчатым основанием. Желательно, чтобы толщина стенки цилиндра была около 6 мм. Значение твердости листа маслостойкой резины должно быть не менее 65 IPH (международная твердость резины). Верхний край цилиндра должен быть гладким. 20.2 Испытуемые образцы Испытуемый образец представляет собой стопку бумажных листов размерами 130´130 мм. Число листов, определяемое экспериментально, должно не менее чем на один лист превышать число листов, пропитанных маслом. Для каждой из двух серий определений требуется по пять образцов; в первой серии определений испытывают стопку, состоящую из листов бумаги, расположенных верхней стороной кверху, во второй серии - сеточной стороной кверху. 20.3 Методика испытания Для испытания используют трансформаторное масло с характеристиками не ниже требуемых ГОСТ 982, которое должно храниться в герметически закрытом сосуде при температуре кондиционирования. В каждом испытании используют 100 см3 масла, но после первого испытания необходимо увеличить объем масла до требуемого. Поддерживают температуру при испытании и температуру масла на уровне кондиционирования. Определяют массу испытуемого образца. Наливают 100 см3 масла в цилиндр и кладут на него испытуемый образец таким образом, чтобы масло контактировало с верхней стороной бумаги, когда цилиндр будет перевернут. Цилиндр закрывают покровной плитой и плотно ее затягивают с помощью крыльчатых гаек. Перевертывают цилиндр и в течение 45 с дают маслу пропитать бумагу, затем возвращают цилиндр в исходное положение и в течение 10 с дают маслу стечь. Отвинчивают гайки и медленно за два конца вынимают образец из положения между цилиндром и прокладкой. Извлечение образца должно быть выполнено за 10 с, при этом необходимо обеспечить, чтобы нижняя поверхность образца продолжала контактировать с передним краем цилиндра. Верхний лист слегка промокают и проверяют визуально, удален ли избыток масла. Промокание должно длиться не более 10 с. Определяют массу пропитанного маслом образца и регистрируют число пропитанных листов. Такое испытание проводят на пяти образцах. По указанной выше методике повторяют испытание на обратной стороне образца, контактирующего с маслом. 20.4 Результаты Значение масловпитываемости выражают в виде увеличения массы в граммах на 1 м2 площади образца (в форме круга), находящегося под действием масла. Записывают центральное значение пяти результатов каждой серии испытаний. Единичное отклонение более чем на 20 % от центрального значения исключают из вычислений. В случае двух таких отклонений необходимо провести еще пять испытаний. В случае последующих отклонений все десять результатов включают в определение центрального значения и масловпитываемость бумаги оценивают как нестабильную. За масловпитываемость бумаги принимают наименьшее значение результатов двух определений, проведенных на стопах, собранных из листов с противоположным расположением сторон бумаги. 21 Электрическая прочностьИспытание проводят на воздухе в соответствии с требованиями ГОСТ 6433.3. 21.1 Испытательная аппаратура Испытательная аппаратура должна соответствовать описанной в разделе 3 ГОСТ 6433.3. Электроды должны соответствовать электродам, указанным в разделе 2 ГОСТ 6433.3. Предпочтительно использовать электроды 25/75 мм. Электроды меньших размеров следует использовать в тех случаях, когда ширина бумаги не позволяет использовать электроды больших размеров. Поверхности электродов должны быть параллельными и не должны иметь раковин или других дефектов. 21.2 Испытуемые образцы должны быть достаточно большими, чтобы исключить возникновение поверхностного пробоя. Необходимое число испытаний может быть выполнено на одном образце. Если испытуемый образец должен состоять из нескольких слоев бумаги, их число должно быть указано в стандартах на продукцию конкретного вида. Для случаев, когда температура или влажность воздуха при испытании бумаги отличается от условий, указанных в 1.3, требования к условиям испытания образца также приводят в стандартах на продукцию конкретного вида. 21.3 Методика испытания Подачу напряжения следует производить в соответствии с требованиями раздела 3 ГОСТ 6433.3. Проводят девять испытаний. 21.4 Результаты При записи результатов испытаний учитывают измеренную толщину образца бумаги. Протокол оформляют в соответствии с требованиями раздела 5 ГОСТ 6433.3. Центральное и наименьшее значения записывают в киловольтах на миллиметр. Примечания 1 Для специальных бумаг может потребоваться более подробная статистическая оценка, которая может быть указана в стандартах на бумагу конкретного вида. 2 Метод испытания при импульсном напряжении находится в стадии разработки. 21.5 Метод испытаний при постоянном напряжении 21.5.1 Общие замечания к проведению испытаний Электрическую прочность измеряют на воздухе по ГОСТ 6433.3. 21.5.2 Электроды Используют два цилиндрических электрода, изготовленных из нержавеющей стали (чистота поверхности 2,5 мкм или лучше). Поверхности электродов должны быть параллельными и не иметь раковин или других дефектов. Края электродов округляют до радиуса 3,0 мм. Верхний электрод имеет диаметр 25 мм и высоту 25 мм. Противоположный нижний электрод диаметром 75 мм, высотой около 15 мм должен быть расположен коаксиально. Противоположный электрод, соединенный с землей, может также представлять собой лист алюминиевой фольги толщиной 40-50 мкм. 21.5.3 Испытуемые образцы Испытуемые образцы должны быть достаточно большими во избежание перекрытия электродов. Измеряют электрическую прочность двух слоев бумаги, если в стандартах на бумагу конкретного вида не указано иное. Двухслойные образцы получают из одного листа бумаги. Из бумаги вырезают лист размерами 40´40 см, разрезают его пополам и получают двухслойный образец размерами 20´20 см. 21.5.4 Методика испытания Образцы свободно подвешивают или складывают стопкой (не более 20 слоев) в вентилируемом термостате и сушат при температуре (105,0±2,5) °С в течение 20 мин. Испытание проводят не позже чем через 1 мин после извлечения образцов из термостата. В случае разногласий в оценке результатов испытание проводят внутри термостата. 21.5.5 Количество испытаний На одном образце проводят не менее девяти пробоев. Если требуется определить нижний 95 %-й доверительный предел результатов испытаний, количество пробоев увеличивают до 20 или более. 21.5.6 Методика измерения Значения напряжения поднимают от значения половины пробивного напряжения, при котором пробой происходит в течение 5-10 с. Соответствующее значение пробивного напряжения определяют во время предшествующих двух испытаний. Для образцов бумаги номинальной толщиной 25 мкм напряжение повышают со скоростью 200-300 В в секунду до пробоя. Пробой происходит, когда значение тока короткого замыкания достигает 0,1-1,0 мА, а вольтметр показывает напряжение пробоя. Примечание - Значения тока короткого замыкания ограничивают 0,1-1,0 мА (чтобы избежать повреждения электродов), включая защитное сопротивление последовательно с образцом. 21.5.7 Оценка результатов испытания Протокол испытания должен содержать следующую информацию: - толщину двухслойного образца бумаги; - тип и размер электродов; - число пробоев; - центральное значение пробивного напряжения; - минимальное и максимальное значения пробивного напряжения. Электрическую прочность бумаги в мегавольтах на миллиметр или в киловольтах на миллиметр рассчитывают, разделив центральное значение пробивного напряжения на толщину двухслойного образца бумаги. Если требуется определить нижний доверительный 95 %-й (³ 20 измерений) предел результатов испытаний LLC, то его определяют по формуле

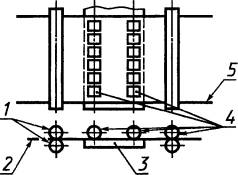

где Sd - стандартное (среднее квадратическое) отклонение. 22 Тангенс утла диэлектрических потерь и диэлектрическая проницаемость пропитанных и непропитанных бумаг22.1 Испытательная аппаратура 22.1.1 Измерительная установка согласно требованиям ГОСТ 6433.4. 22.1.2 Генератор на 50 Гц для подачи напряжения согласно требованиям ГОСТ 6433.4. Напряжение может быть подано также от сети частотой 50 Гц или другой через трансформатор и автотрансформатор. 22.1.3 Один или несколько комплектов электродов согласно ГОСТ 6433.4, изготовленных из металла, имеющего высокую теплопроводность и не поддающегося деформации при повторяющихся температурных циклах. Поверхность металла не должна тускнеть. Размеры электродов должны обеспечивать измерение показателя электрической емкости в диапазоне измерительной установки согласно требованиям ГОСТ 6433.4. Зазор между охранным и измерительным электродами должен быть по возможности меньше. Электроды должны быть плоскими (шероховатость рабочей поверхности до 0,125 мкм) и чистыми. При испытании пропитанной бумаги на нижний электрод надевают кольцо приблизительно 10 мм высоты с закругленными краями для удержания пропитывающей жидкости. На образец подают общее давление 20 кПа (если в стандартах на бумагу конкретного вида не указано другое значение). Допускается обеспечивать давление за счет увеличения массы верхнего электрода. Чтобы облегчить удаление влаги из образца при испытании непропитанной бумаги, в верхнем электроде сверху сверлом (диаметр 400 мкм) просверливают несколько отверстий. В отверстия не должны попадать какие-либо вещества с верхнего электрода. Чтобы избежать очистки электродов, просверленные электроды не рекомендуется применять при испытании пропитанных бумаг. 22.1.4 Вакуумное сушильное оборудование, состоящее из соответствующей сушильной камеры с приспособлением для пропускания измерительных проводов, прибора для измерения давления и вакуумного насоса, поддерживающего давление, значение которого составляет менее 2,7 Па (0,02 торр). 22.1.5 Нагревательное устройство, обеспечивающее нагрев электродов и образцов до заданной температуры. 22.1.6 Термопара, помещенная в охранный электрод для точного измерения температуры образца. Термометр применяют в тех случаях, когда требуется точное указание температуры образца. 22.1.7 Устройство для подачи сухого воздуха или сухого инертного газа в вакуумную камеру, например устройство, содержащее серную кислоту и оксид фосфора (V), или сушильный аппарат с активированным оксидом алюминия. 22.1.8 В качестве пропитывающей жидкости, если нет специальных указаний, используют масло, характеристики которого не хуже требуемых ГОСТ 982. Дегазацию и сушку пропитывающего вещества осуществляют пропусканием его через колонку со стеклянными шариками при температуре и вакууме, обеспечивающими проведение сушки и дегазации без удаления легких фракций пропитывающего вещества. 22.2 Испытуемые образцы Листы бумаги должны быть шире диаметра охранного электрода не менее чем на 3 мм. 22.3 Методика испытания Проводят только одно измерение. 22.3.1 Из рулонов бумаги вырезают достаточное число листов, чтобы стопка имела толщину не менее 100 мкм плюс два защитных листа, и составляют испытуемый образец соответствующего размера. Пинцетом снимают два внешних листа и стопку листов центрируют между электродами. К участку образца, находящемуся под электродами, не следует прикасаться руками. 22.3.2 Нагревают образец и электроды до температуры 115 °С; если нет других указаний, то одновременно из сушильной камеры выкачивают воздух. В сушильной камере поддерживают температуру (115±5) °С и давление менее 2,7 Па (0,02 торр) в течение не менее 16 ч. При невозможности поддержания указанных значений параметров время сушки увеличивают. Образец считают высушенным, когда измерения показывают устойчивое значение тангенса угла диэлектрических потерь (tg d). Выключают нагревательное устройство, в сушильную камеру подают насосом сухой воздух, измеряют tg d и электрическую емкость по мере понижения температуры. Измерения следует проводить при значениях температуры, по возможности близких к 115, 105, 90, 70 и 55 °С. Измерения проводят при значениях напряженности электрического поля 1,2 и 1,5 кВ/мм. 22.3.4 Пропитанная бумага Выключают нагревательное устройство, подают в сушильную камеру насосом сухой воздух, измеряют tg d и электрическую емкость при температуре 115 °С. Если значение tg d аналогично значению, полученному на аналогичных образцах при предшествующем испытании, проведенном согласно требованиям 22.3.3, то из сушильной камеры снова откачивают воздух до давления, превышающего давление пара пропитывающего вещества при температуре испытания, и в нижний электрод подают достаточное количество дегазированного пропитывающего вещества, чтобы испытуемый образец бумаги был полностью погружен в пропитывающее вещество. Через 10 мин подают насосом сухой воздух и измеряют tg d и электрическую емкость при значениях температуры, по возможности близких к 115, 105, 90, 70 и 55 °С. Измерения проводят при значениях напряженности электрического поля 1,2 и 1,5 кВ/мм. Примечания 1 Целесообразно после испытания проверять пропитывающее масло на загрязненность. 2 Этот метод непригоден для жидкостей с высокой диэлектрической проницаемостью, например пентахлордифенила. 22.4 Результаты Протокол испытания должен содержать следующие данные: - кривую зависимости tg d от температуры; - толщину испытуемого образца; - диэлектрическую проницаемость, вычисленную согласно требованиям ГОСТ 6433.4; - испытательную напряженность в киловольтах на миллиметр; - характеристику пропитывающей жидкости, если таковую применяют. 23 Проводящие включенияСуществует три метода определения проводящих включений. Выбор метода - в соответствии с указаниями в стандартах на бумагу конкретного вида. 23.1 Метод 1 Этот метод особенно применим для 100 %-й проверки в тех случаях, когда предполагается сравнительно небольшое число включений. 23.1.1 Испытательная аппаратура (рисунок 4) Электроды: два электрода в виде гладкообработанной литой чугунной или металлической пластинки и ряда гладких латунных роликов (рисунок 4).

1 - направляющие ролики; 2, 5- испытуемый образец; 3 -

металлическая пластинка, соединенная с источником высокого напряжения; 4 -

заземленные испытательные ролики Размер пластинки параллельно направлению движения образца должен быть не менее 150 мм; другой размер пластинки должен быть не менее ширины образца. Поверхности роликов должны быть гладкими, что достигается станочной обработкой и полировкой. Обработанные ролики имеют следующие размеры: диаметр 38 мм; длину 25 мм. Ролики устанавливают двумя параллельными рядами над плоским электродом таким образом, чтобы каждый ролик можно было поднять или опустить на плоский электрод, причем поверхности роликов автоматически выравниваются по отношению к поверхности плоского электрода. Ролики и пластинка должны быть хорошо изолированы друг от друга. Между роликами при их вращении и источником напряжения должна поддерживаться непрерывная связь. Два ряда роликов устанавливают под углом 90° к направлению движения образца. Ролики в каждом ряду устанавливают на расстоянии 35 мм по центральной линии таким образом, чтобы середина роликов одного ряда была смещена относительно середины роликов второго ряда, как показано на рисунке 4. Значение давления, создаваемого каждым роликом на поверхность образца, должно быть не более 3150 Н и не менее 2450 Н. Можно применять ограничивающее сопротивление, чтобы устранить повреждение электродов. Приложенное напряжение должно обеспечивать значение напряженности электрического поля 2 кВ/мм, если нет иных указаний в стандартах на бумагу конкретного вида. 23.1.3 Испытуемый образец Испытуемый образец должен перекрывать по ширине внешние края роликов не менее чем на 25 мм, его длина должна быть не менее 7,5 мм. 23.1.4 Методика испытания Поднимают ролики, подкладывают под них конец испытуемого образца, затем опускают ролики на поверхность бумаги. Соединяют электроды с источником напряжения согласно требованиям 23.1.2. Протягивают образец между пластинкой и роликами со скоростью 10-20 м/мин. При этом образец прогорает в отдельных местах. Подсчитывают число прогоревших дырок в образце; каждую образовавшуюся дырку рассматривают как токопроводящее включение. Для подсчета числа образовавшихся дырок можно использовать электронный счетчик. 23.1.5 Расчет и выражение результатов Рассчитывают число проводящих включений на единицу площади, разделив число образовавшихся дырок на площадь испытанной бумаги в квадратных метрах. Протокол испытания должен содержать следующие данные: - число токопроводящих включений на 1 м2; - площадь испытанной бумаги. 23.2 Метод 2 По этому методу определяют токопроводящие включения, имеющие сопротивление, значение которого составляет менее 50 кОм. Счетное устройство не должно фиксировать токопроводящие включения с сопротивлением, значение которого выше 60 кОм. 23.2.1 Испытательная аппаратура (рисунок 5) а) Два электрода: один в виде заземленной плоской металлической пластинки, другой - в виде медного или стального ролика с электроизоляционной ручкой. Размеры пластинки должны соответствовать размерам испытуемых образцов.

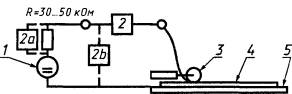

1 - источник напряжения 110 В; 2 - индикаторное и счетное

устройство (2а и 2b -

возможные расположения); 3 - роликовый электрод; 4 - испытуемый образец; 5 -

плоский электрод Размеры ролика: диаметр 50 мм; максимальная длина 50 мм. Значение давления, создаваемого роликом, включая ручку, составляет от 0,1 до 0,25 Н/м длины ролика. Результаты испытаний, выполненных по этому методу, зависят в значительной степени от качества механической обработки пластинки и ролика, если отклонение от правильной формы значительно превышает 0,0025 мм. Отклонение порядка 0,025 мм считается большой погрешностью. Ниже перечислены средства обеспечения заданной степени точности, которая превышает обычно требуемую в электрических устройствах. Ролик можно обточить и отполировать на токарном станке или лучше притереть точно до требуемого размера. Диаметр ролика можно измерить циферблатным микрометром соответствующей чувствительности, имеющим шток с малым радиусом закругления. Ролик кладут на плоскую «наковальню» (незапыленную) и его диаметр измеряют от «наковальни» до наивысшей точки поверхности ролика. Необходимо, чтобы значение измеряемого таким образом диаметра имело отклонения по всей длине не более чем ±0,0025 мм. Толщина электродной пластинки, получаемой литьем или прокаткой, должна быть не менее 25 мм. Если она состоит из более тонких пластинок, сваренных вместе, то эти пластинки должны быть изготовлены из одного материала, чтобы устранить коробление из-за разных коэффициентов расширения. В любом случае пластинку подвергают первичной обработке до требуемых размеров и ровности, а потом отжигают длительным нагревом (например 24 ч при температуре от 200 до 300 °С), чтобы устранить последующее коробление. После этого пластинку обрабатывают на шлифовальном станке до ровности ±0,0025 мм. Если шлифование проводят на достаточно точном станке, последующая полировка необязательна, так как необходимым свойством является не степень гладкости, а ровность поверхности. Если требуется полировка, то ее выполняют с применением оптической техники, поскольку обычная полировка нарушает ровность, получаемую при шлифовании. Ровность удобно проверять, если позади ролика установить лампу, при этом ролик должен соприкасаться с пластинкой (незапыленной), и наблюдать просвет между роликом и пластинкой. Примечание - Используют пластинки с обработанной поверхностью размерами 0,4´0,25 м. б) Индикатор. Применяют измерительный прибор, соединенный со счетчиком импульсов, который регистрирует импульсы, когда сопротивление ниже заданного. Каждая зарегистрированная единица соответствует одному проводящему включению за время, в течение которого напряжение было приложено к проводящему включению. Счетчик может выполнять отдельные отсчеты проводящих включений, находящихся на расстоянии 1 мм или более от ролика в направлении его движения. в) Защитное сопротивление: значение сопротивления всей схемы должно составлять не менее 50 кОм. г) Источник напряжения значением (110±10) В обычно постоянного тока. Для обеспечения максимальной безопасности схему заземляют в соответствующих местах. 23.2.2 Испытуемые образцы а) Образец должен быть достаточно большим, чтобы полностью покрывать пластинку, причем лист бумаги удерживается грузом. Используют несколько образцов. б) Испытуемая площадь - не менее 1 м2. в) Установлено, что при испытании тонких бумаг с образцами следует обращаться осторожно. К образцам нельзя прикасаться руками и после снятия слоев бумаги с рулона их следует класть только на плоскую поверхность. 23.2.3 Методика испытания Закрепляют образец на плоской пластинке, накладывая грузы на края образца. Соединяют пластинку с одной клеммой источника питания напряжением 110 В. Соединяют вместе ролик, индикатор и сопротивление таким образом, чтобы свободный конец сопротивления можно было соединить с другой клеммой источника напряжением 110 В. Проводят роликом по бумаге: скорость перемещения ролика должна соответствовать характеристике счетчика. Не следует прикладывать излишнего давления. 23.2.4 Расчет и выражение результатов а) Рассчитывают число проводящих включений на 1 м2, разделив число проводящих включений на площадь испытанного образца бумаги в квадратных метрах. б) В протоколе испытаний должны быть приведены следующие данные: - число проводящих включений на 1 м2; - площадь испытанного образца бумаги. 23.3 Метод 3 Испытание ртутным электродом - метод Дюбилье. 23.3.1 Меры предосторожности Испытание следует проводить в чистой атмосфере, предпочтительно в герметически закрытой камере, но с притоком фильтрованного воздуха. Поскольку существует вероятность загрязнений, первые шесть внешних витков рулона бумаги, подлежащей испытанию, сматывают и выбрасывают. Необходимо принять меры против загрязнения испытуемого рулона какими-либо частицами из воздуха и против соприкасания рулона с какой-либо запыленной поверхностью. Ртуть испаряется при комнатной температуре, пары ртути токсичны. Необходимо принять меры против расплескивания ртути и против воздействия паров ртути на обслуживающий персонал. Верхние электроды должны быть покрыты, например чувствительной к давлению липкой лентой. Бумага после протягивания между электродами бывает загрязнена ртутью, поэтому использованные образцы не следует хранить в рабочей зоне. Необходимо удалить использованные образцы и сжечь их в печи с достаточно эффективной вентиляционной системой. Примечание - Даже при соблюдении всех указанных мер предосторожности возможны случаи вредного воздействия на здоровье персонала и окружающую среду. Поэтому этот метод следует применять только для испытания конденсаторной бумаги в тех случаях, когда необходимо установить возможные места пробоев и проводящие включения. Испытанием должен руководить ответственный сотрудник, хорошо понимающий опасность, связанную с использованием ртути. Эту опасность следует полностью учесть прежде, чем включать требования к испытанию ртутным электродом в национальный стандарт или в технические условия на конденсаторную бумагу. Если метод включен в национальный стандарт, то необходимо предусмотреть соответствующий контроль за соблюдением техники безопасности. 23.3.2 Методы испытаний Бумагу достаточной длины с испытуемой площадью 1 м2 пропускают горизонтально между верхним и нижним прямоугольными ртутными электродами установки (рисунок 6) со скоростью не более 50 мм/с.

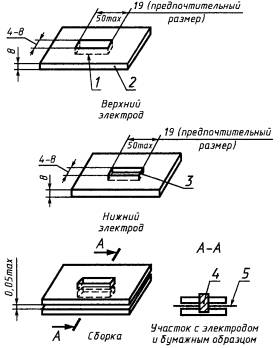

1 - паз; 2 - электроизоляционный материал, например

полиметилметакрилат; 3 - выемка; 4 - ртуть; 5 - бумага Размеры электродов: 4-8 мм в машинном направлении и не более 50 мм в поперечном направлении образца бумаги. Электроды устанавливают так, чтобы бумага перекрывала их поверхность с допуском +0,25 мм; зазор между поверхностями электродов составляет не более 0,05 мм. Электроды соединяют со счетным устройством, имеющим скорость не менее 25 единиц в 1 с, когда одно из следующих положений длится 10 мкс или более: 1) значение сопротивления между электродами снижается до 2 кОм; 2) значение тока утечки на землю через дефектное место достигает выбранного значения между 0,5 и 1,5 мА; 3) разность потенциалов между электродами снижается до 2,5 В или менее. Если разность потенциалов между электродами 10 или 40 В, то не могут быть использованы источники напряжения в пределах возможности схемы. Чтобы обеспечить выполнение указанных условий, производят соответствующую калибровку схемы. Уровень ложного счета счетного устройства не должен превышать одной единицы в любой период длительностью 10 мин, когда между двумя электродами стационарно закреплен кусок полиэтилентерефталатной пленки толщиной 0,012 мм. 24 НагревостойкостьИспытания до и после старения бумаги выполняют после ее кондиционирования. Период старения бумаги и температура должны быть определены в стандартах на бумагу конкретного вида. Следует руководствоваться требованиями ГОСТ 27710. 24.1 Сопротивление раздиранию Нагревостойкость может быть выражена в виде уменьшения сопротивления раздиранию после тепловой обработки бумаги, определяемому в соответствии с требованиями раздела 6. 24.2 Прочность на продавливание Нагревостойкость может быть также выражена в виде уменьшения прочности на продавливание после тепловой обработки бумаги, определяемой в соответствии с требованиями раздела 8. 24.3 Степень полимеризации Нагревостойкость может быть также выражена в виде уменьшения степени полимеризации после тепловой обработки бумаги, определяемой в соответствии с требованиями ГОСТ 25438 (приложение 3). Ключевые слова: электроизоляционная бумага, методы испытаний, испытательная аппаратура, испытуемые образцы, результаты

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/31581

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|