Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 9.026-74* Единая система защиты от коррозии и старения. Резины. Методы ускоренных испытаний на стойкость к озонному старению и термосветоозонному старению.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ЕДИНАЯ СИСТЕМА ОТ КОРРОЗИИ И СТАРЕНИЯ РЕЗИНЫ МЕТОДЫ УСКОРЕННЫХ ИСПЫТАНИЙ НА

СТОЙКОСТЬ ГОСТ 9.026-74 ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

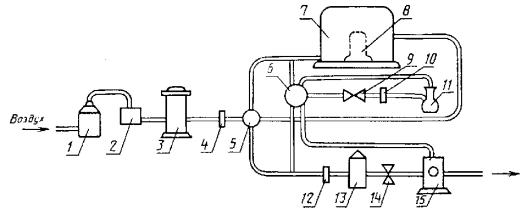

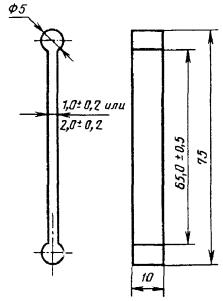

Дата введения 01.07.76 Настоящий стандарт распространяется на резины и резиновые изделия и устанавливает методы ускоренных испытаний на стойкость к озонному и термосветоозонному старению при статической или динамической деформации растяжения. Сущность методов заключается в том, что образцы подвергают статической или динамической деформации растяжения в среде озонированного воздуха при заданных концентрациях озона, энергетической освещенности и температуре и определяют стойкость резин к указанным воздействиям по одному или нескольким характерным показателям: наличию или отсутствию трещин после заданной продолжительности старения при визуальном осмотре, (tт); продолжительности старения до появления первых трещин, обнаруживаемых при визуальном осмотре (tи); продолжительности старения до разрыва образца (tр); коэффициенту озонного старения по условной прочности при растяжении (Ko); коэффициенту термосветоозонного старения по условной прочности при растяжении (Kтсо); максимальной объемной доли озона, при которой в течение заданной продолжительности старения не наблюдается растрескивания образцов (сmax); пороговой деформации - максимальному значению статической деформации растяжения, при котором на образце, испытанном в заданных условиях после заданной продолжительности старения, отсутствуют трещины при визуальном осмотре (Еп). Метод предназначен для: контроля резин и резиновых изделий на стойкость к озонному и термосветоозонному старению при определении tт, tи, Ko, Kтсо; классификации и контроля резин по стойкости к озонному и термосветоозонному старению при определении сmax и Еп; сравнительной оценки стойкости резин к озонному и термосветоозонному старению при определении tр. Показатель устанавливают в стандартах или технических условиях на резины или резиновые изделия. (Измененная редакция, Изм. № 1, 4). 1. ОТБОР ОБРАЗЦОВ1.1. Образцы изготавливают в соответствии с ГОСТ 269 и требованиями, изложенными ниже. 1.2. Образцы для испытаний в виде пластин вулканизуют в пресс-формах. Шероховатость рабочих поверхностей пресс-форм по ГОСТ 2789 не должна превышать Ra = 0,8. (Измененная редакция, Изм. № 2). 1.3. Образцы для определения tт, tи, сmax и Еп должны иметь размеры {(120,0 ± 1,0) ´ (10,0 ± 0,5) ´ (2,0 ± 0,2)} мм; для определения tр - {(120,0 ± 1,0) ´ (10,0 ± 0,5) ´ (0,5 ± 0,1)} мм. Образцы вырубают штанцевым ножом из пластин соответствующей толщины. Размеры образцов, кроме толщины, определяются размерами штанцевых ножей и после вырубки не контролируют. Образцы для определения Ko и Kтсо вырезают из пластин толщиной (1,0 ± 0,1) мм или (2,0 ± 0,2) мм в виде полос шириной не менее 25 мм, из которых до и после озонного старения вырубают лопатки штанцевым ножом, предназначенным для изготовления образцов типа I или II по ГОСТ 270. При определении стойкости к термосветоозонному старению по указанным показателям допускается использовать образцы толщиной (1,0 ± 0,2) мм. Допускается испытывать образцы с наплывом по концам. Форма и размеры пластин для вырубки образцов с наплывом и устройство для их растяжения приведены в рекомендуемом приложении 3. Способ изготовления образцов из изделий и их размеры должны быть установлены в стандартах или технических условиях на резины или резиновые изделия. (Измененная редакция, Изм. № 1, 2, 3). 1.4. Длина рабочего участка нерастянутого образца по внутренним краям меток должна быть (60,0 ± 0,5) мм. 1.5. Образцы испытывают не ранее чем через 16 ч и не позднее, чем через 28 суток после вулканизации. Это требование не распространяется на образцы, изготовленные из хранившихся или эксплуатировавшихся изделий. Образцы хранят в условиях, исключающих воздействие света, озона при температуре (23 ± 2) °С. (Измененная редакция, Изм. № 1, 4). 1.6. Закрепляемые в зажимах части образцов защищают липкой поливинилхлоридной электроизоляционной лентой по ГОСТ 16214. При разрушении образцов около зажимов или по ребрам проводят повторные испытания, при этом части образцов, закрепляемые в зажимах и прилегающие к ним от 1 до 2 мм рабочего участка, а также ребра и прилегающие к ним части рабочего участка шириной не более 1,0 мм покрывают перед испытанием 2 - 3 слоями озоностойкого покрытия марки ПЭ-37 по техническим условиям. (Измененная редакция, Изм. № 1). 1.7. Для определения каждого из показателей (tт, tи, Ko, Kтсо и сmax) должно быть не менее пяти образцов. Для определения Еп должно быть не менее трех образцов при каждом выбранном значении деформации. (Измененная редакция, Изм. № 2, 3). 2. АППАРАТУРАРекомендуемая схема прохождения озонированного воздуха через установку приведена на чертеже. Воздух, поступающий на озонирование, должен быть очищен от пыли и органических примесей. Относительная влажность воздуха должна быть не более 65 %. Очистка и осушение воздуха проводятся в колонках, заполненных осушителем - силикагелем по ГОСТ 3956 и в поглотительных фильтрах. Для испытания на стойкость к термосветоозонному старению камера должна быть снабжена ксеноновой лампой со светофильтром. Схема прохождения озонированного воздуха через установку

1 - осушитель; 2 - фильтр поглотительный; 3 - озонатор; 4, 10, 12- ротаметр; 5 - распределительный кран; 6 - кран системы отбора проб; 7 - камера для испытаний; 8 - ксеноновая лампа со светофильтром (только в установке для испытаний на термосветоозонностойкость); 9, 14 - регулировочный вентиль; 11 - колба для отбора проб; 13 - камера разложения озона; 15 - вакуумный насос (Измененная редакция, Изм. № 3). 2.2. Установка должна обеспечивать: проведение испытаний образцов в среде озонированного воздуха, получаемого превращением в озон части кислорода воздуха; генерирование озона в пределах объемных долей* озона от 2,5×10-5 до 1,0×10-1 %; * Допускается применять установки, обеспечивающие генерирование озона в любом диапазоне указанного предела концентраций. постоянство заданной концентрации озона в камере в течение времени проведения испытания; контроль концентрации озона до входа в камеру и на выходе из камеры (или в камере); непрерывность потока озонированного воздуха через камеру во время отбора проб воздуха в процессе испытаний; равномерное воздействие озонированного воздуха на все образцы; скорость потока озонированного воздуха в камере не менее 8 мм/с, измеряемую с предельной допускаемой погрешностью ± 10 %. поглощение, разложение или удаление отработанного озонированного воздуха; отсутствие попадания на образцы прямых солнечных лучей; поддержание в камере заданной температуры с предельной допускаемой погрешностью ± 2 °С; статическую деформацию растяжения образцов в диапазоне от 0 до 50 % с предельной допускаемой погрешностью ± 2 % и динамическую деформацию растяжения (30 ± 2) % в расчете на длину рабочего участка недеформированного образца с частотой (10 ± 1) или (30 ± 1) циклов в минуту; возможность наблюдения за состоянием поверхности образцов в камере в процессе испытаний. Допускается использовать установку, в которой концентрацию озона контролируют только на выходе из камеры (или в камере). Для испытания на стойкость к термосветоозонному старению установка должна обеспечивать: воздействие на образцы светового потока с длиной волны в УФ-области не ниже 210 нм; энергетическую освещенность образцов в пределах 250 - 600 Вт/м2 с допускаемой погрешностью измерения ± 10 %; размещение образцов параллельно оси лампы и равномерное воздействие светового потока на образцы. Отношение суммарной незащищенной поверхности испытуемых образцов к расходу воздуха, проходящего через камеру, должно составлять не более 12 с×мм-1. (Измененная редакция, Изм. № 2, 3, 4). 2.3. Установка должна быть снабжена съемными струбцинами, кассетами и устройствами для растяжения образцов. (Измененная редакция, Изм. № 1). 2.4. (Исключен, Изм. № 2). 2.5. Все узлы и детали установки должны быть изготовлены из озоностойких материалов. 2.6. Для измерений применяют металлическую измерительную линейку по ГОСТ 427 и толщиномер по ГОСТ 11358. (Введен дополнительно, Изм. № 1, 2). 2.7. Для осмотра образцов применяют лупу по ГОСТ 25706, обеспечивающую семикратное увеличение. (Введен дополнительно, Изм. № 3). 3. ПОДГОТОВКА К ИСПЫТАНИЯМ3.1. Образцы для испытаний в условиях статической деформации растяжения закрепляют в кассетах и испытывают при определении tт, tи, tр, Ko, Kтсо и сmax при одном, а при определении Еп не менее, чем при четырех значениях деформации, которые выбирают из следующего ряда: (5 ± 1), (10 ± 1), (15 ± 2), (20 ± 2), (30 ± 2), (40 ± 2), (50 ± 2), (60 ± 2) и (80 ± 2) %. Значения деформации должны быть установлены в стандартах или технических условиях на резины или резиновые изделия. Образцы в кассетах предварительно выдерживают на воздухе в течение (72 ± 1) ч при (23 ± 2) °С, если озонное старение проводят при (23 ± 2), (30 ± 2) или (40 ± 2) °С или в течение (24 ± 0,5) ч при 50 ± 2 °С, если озонное старение проводят при (50 ± 2) °С. В технически обоснованных случаях допускается выдерживать образцы перед испытанием в течение 40 мин при 23 ± 2 °С. Способ подготовки к испытаниям образцов из изделий должен быть установлен в стандартах или технических условиях на резиновые изделия. (Измененная редакция, Изм. № 1, 2). 3.2. Образцы для испытаний в условиях динамической деформации закрепляют в струбцинах. 3.3. (Исключен, Изм. № 1). 3.4. Определяют условную прочность при растяжении образцов до озонного или термосветоозонного старения по ГОСТ 270. (Измененная редакция, Изм. № 1). 4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ4.1. Образцы, подготовленные по п. 3.1, помещают в камеру. 4.2. Образцы, подготовленные по п. 3.2, помещают в камеру, подвергают исходной статической деформации растяжения (10 ± 2) % и в процессе испытаний подвергают динамической деформации растяжения (30 ± 2) % в расчете на длину рабочего участка недеформированного образца с частотой (10 ± 1) или (30 ± 1) циклов в минуту. Допускается проводить испытания в условиях динамической деформации при других значениях исходной статической и динамической деформаций, соответствующих условиям эксплуатации изделий и установленных в стандартах или технических условиях на резины или резиновые изделия. 4.3. Испытания для определения tт, tи, tр, Ko, Kтсо и Еп проводят при одном из следующих значений объемной доли озона, %: (2,5 ± 0,5)×10-5, (5,0 ± 0,5)×10-5, (10,0 ± 1,0)×10-5 или (2,0 ± 0,2)×10-4. Допускается испытывать резины на основе озоностойких полимеров и резины со специальной защитой при более высоких концентрациях озона, указанных в п. 2.2. Отклонение от средних значений концентраций не должно быть более 10 %. Концентрации озона устанавливают в соответствии со стандартами или техническими условиями на резины и резиновые изделия. Испытание на стойкость к термосветоозонному старению проводят при энергетической освещенности образцов 280 или 560 Вт/м2. Значения освещенности устанавливают в стандартах или технических условиях на резины или резиновые изделия. (Измененная редакция, Изм. № 1, 2, 3). 4.4. Отсчет времени испытаний начинают спустя 5 мин после начала пропускания озонированного воздуха требуемой концентрации через испытательную камеру при заданных температуре и освещенности образцов. Рекомендуемая скорость потока озонированного воздуха в камере должна быть от 12 до 16 мм/с. Скорость потока определяют как отношение потока воздуха в камере, мм3/с, к площади поперечного сечения камеры, мм2, перпендикулярного потоку воздуха. Концентрацию озона в процессе испытания определяют не реже одного раза в 2 ч по методу, указанному в приложениях 1 и 2. Допускается применение других методов определения концентрации озона, обеспечивающих определение требуемой концентрации с заданной точностью. Не допускается проводить старение в одной камере резин разной природы. (Измененная редакция, Изм. № 3, 4). 4.5. Испытания проводят при одной из следующих температур: (23 ± 2), (30 ± 2), (40 ± 2) или (50 ± 2) °С. Температуру испытаний устанавливают в стандартах или технических условиях на резины или резиновые изделия. Продолжительность старения для определения tт, Ko, Kтсо, сmax, Еп устанавливают в стандартах или технических условиях на резины или резиновые изделия, которую выбирают из ряда: 1, 2, 4, 8, 16, 24, 48, 72 и 96 ч. В обоснованных случаях допускается большая продолжительность и перерывы при старении. При вынужденных перерывах образцы хранят в темноте в отсутствии озона при температуре (23 ± 2) °С и относительной влажности не более (50 ± 5) %. (Измененная редакция, Изм. № 1, 2, 4). 4.6. Осмотр образцов при определении tи и tр проводят не реже, чем через следующие промежутки времени: 6 мин - при испытаниях до 1 ч; 20 мин - при испытаниях от 1 до 4 ч; 60 мин - при испытаниях от 4 до 16 ч; 120 мин - при испытаниях свыше 16 ч. Осмотр образцов при определении tт, Еп проводят после заданной продолжительности старения, которую выбирают по п. 4.5. (Измененная редакция, Изм. № 1, 2). 4.7. Определяют условную прочность при растяжении образцов после озонного или термосветоозонного старения по ГОСТ 270. 4.5 - 4.7. (Измененная редакция, Изм. № 1, 3). 4.8. (Исключен, Изм. № 2). 5. ОБРАБОТКА РЕЗУЛЬТАТОВ5.1. За результат испытаний принимают: среднее арифметическое значение показателей не менее пяти образцов (продолжительности старения до разрыва образца, коэффициента озонного старения, коэффициента термосветоозонного старения, которое вычисляют в соответствии с требованиями ГОСТ 269, максимальную концентрацию озона, при которой в течение заданной продолжительности старения не наблюдается растрескивания образцов; наличие или отсутствие трещин после заданной продолжительности старения на каждом образце при визуальном осмотре; продолжительность старения, в течение которой появились первые трещины на одном из образцов при визуальном осмотре; пороговую деформацию, при которой ни на одном образце не обнаружены трещины после заданной продолжительности старения при визуальном осмотре. (Измененная редакция, Изм. № 2, 3). 5.2. Коэффициент озонного старения вычисляют по формуле

где

Коэффициент термосветоозонного старения вычисляют по формуле

где

(Измененная редакция, Изм. № 1, 3). 5.3. (Исключен, Изм. № 1). 5.4. Сопоставимыми считают результаты испытаний при одинаковых: размерах и способах изготовления образцов; условиях испытаний (температура, деформация, концентрация озона, скорость потока, энергетической освещенности); загрузке камеры; способе отбора проб (по выбору места) для определения концентрации озона; продолжительности хранения изделий до изготовления из них образцов. 5.5. Результаты испытаний записывают в протокол, который должен содержать следующие данные: дату испытаний; условное обозначение резины или изделия; порядковый номер образца; размер образца, мм; температуру испытания, °С; тип (номер установки); объемную долю озона, %; энергетическую освещенность образцов, Вт/м2; скорость потока озонированного воздуха, мм/с; место отбора пробы озонированного воздуха. В зависимости от условий испытаний и определяемого показателя в протоколе испытаний должны быть приведены следующие данные: продолжительность выдержки образцов до старения, ч; температура выдержки образцов до старения, °С; статическая и динамическая деформация растяжения, %; частота динамической деформации, цикл/мин; продолжительность старения до появления первых трещин, ч; продолжительность старения до разрыва образца, ч; продолжительность старения для определения коэффициента озонного или термосветоозонного старения, ч; условная прочность при растяжении до озонного или термосветоозонного старения МПа (кгс/см2); условная прочность при растяжении после озонного или термосветоозонного старения МПа (кгс/см2); коэффициент озонного старения; коэффициент термосветоозонного старения; максимальная объемная доля озона, %; продолжительность старения при максимальной объемной доле озона, в течение которой не наблюдалось растрескивания образцов, ч (появление одиночных трещин, количество трещин на единицу площади, средняя длина 10 крупных трещин); наличие или отсутствие трещин после заданной продолжительности старения; пороговая деформация, %. 5.4, 5.5. (Измененная редакция, Изм. № 1, 2, 3, 4). 5.6. (Исключен, Изм. № 1). 6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ6.1. Помещение для испытаний должно быть оборудовано приточно-вытяжной вентиляцией и соответствовать требованиям ГОСТ 12.1.004 и ГОСТ 12.1.005. 6.2. При подготовке и проведении испытаний должны соблюдаться типовые правила пожарной безопасности промышленных предприятий, утвержденные ГУПО МВД СССР и установленные ГОСТ 12.3.002. 6.3. Аппаратура в части электробезопасности должна соответствовать требованиям ГОСТ 12.1.019 и ГОСТ 12.1.030. 6.4. Не допускается производить ремонт при включенной в сеть энергопитания аппаратуре. 6.5. Установка для испытаний должна соответствовать требованиям нормативно-технической документации. 6.6. Разгерметизация установки допускается только после отключения лампы и продувки установки, обеспечивающей не менее чем десятикратный обмен воздуха в ней. 6.7. Во время проведения испытания в помещении должно находиться не менее двух человек. 6.8. Каждый работающий на установке должен иметь квалификацию не ниже лаборанта, пройти инструктаж по технике безопасности и промышленной санитарии и получить допуск к работе. 6.9. Все работающие должны быть в халатах, а при работе при повышенных температурах в теплоизолирующих перчатках. 6.10. Содержание озона в рабочем помещении не должно превышать 10 частей на 106 частей воздуха. (Введен дополнительно, Изм. № 4). Разд. 6. (Измененная редакция, Изм. № 3). ПРИЛОЖЕНИЕ 1Рекомендуемое 1. Определение объемных долей озона 2,5×10-5 до 1×10-3 %. 1.1. Метод определения концентрации озона основан на его реакции с йодистым калием, в результате которой выделяется свободный йод, количественно определяемый титрованием серноватистокислым натрием: О3 + 2KJ + Н2О ® 2КОН + О2 + J2. (1) 2Na2S2O3 + J2 ® 2NaJ + Na2S4O6. (2) 1.2. Приборы и реактивы: весы лабораторные общего назначения по ГОСТ 24104 с пределом взвешивания до 200 г, 3-го класса; цилиндр мерный по ГОСТ 1770, исполнения 2, вместимостью 100 см3; бюретка по ГОСТ 29251 исполнения 1, 2-го класса, вместимостью 25 см3, с ценой деления 0,1 см3; калий йодистый по ГОСТ 4232; натрий фосфорнокислый двузамещенный безводный по ГОСТ 11773, раствор концентрации 0,025 моль/дм3; калий фосфорнокислый однозамещенный безводный по ГОСТ 4198, раствор концентрации 0,025 моль/дм3; калий двухромовокислый по ГОСТ 4220, раствор концентрации 0,002 моль/дм3; натрий серноватистокислый (тиосульфат натрия) по ГОСТ 27068, раствор концентрации 0,002 моль/дм3 (концентрацию устанавливают по раствору двухромовокислого калия). (Измененная редакция, Изм. № 4). 1.3. Проведение определения Приготавливают буферный раствор, смешивая 1,5 объема раствора фосфорнокислого натрия с 1 объемом фосфорнокислого калия. В 75 см3 буферного раствора добавляют 15 г йодистого калия. Раствор помещают в колбу (см. чертеж приложения 2) с разбрызгивающим устройством и пропускают через колбу озонированный воздух до слабожелтой окраски раствора. Затем раствор переливают в стакан, снабженный магнитной мешалкой и платиновыми электродами, и титруют его потенциометрическим методом раствором тиосульфата натрия. 1.4. Обработка результатов Объемную долю озона (с) в процентах вычисляют по формуле

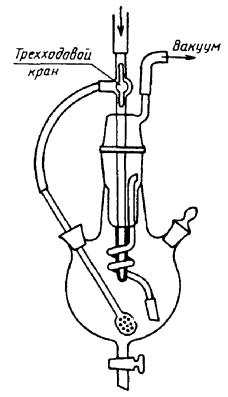

где с¢ - концентрация раствора тиосульфата натрия, моль/дм3; V - объем раствора тиосульфата натрия, израсходованный на титрование, см3; Т - абсолютная температура, К; Р - барометрическое давление в помещении, гПа; V1 - объем воздуха, прошедший через колбу, дм3. ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 2). ПРИЛОЖЕНИЕ 2Рекомендуемое 1. Определение объемных долей озона от 1,1×10-3 до 1×10-1 %. 1.1. Метод определения концентрации озона основан на его реакции с йодистым калием, в результате которой выделяется свободный йод, количественно определяемый титрованием серноватистокислым натрием: О3 + 2KJ + Н2О ® 2КОН + О2 + J2. (1) 2Na2S2O3 + J2 ® 2NaJ + Na2S4O6. (2) Колба для отбора проб

1.2. Приборы и реактивы: цилиндр мерный по ГОСТ 1770, исполнения 2, вместимостью 100 см3; бюретка по ГОСТ 29251, исполнения 1, 2-го класса, вместимостью 25 см3, с ценой деления 0,1 см3; калий йодистый по ГОСТ 4232, 1 %-ный раствор; кислота уксусная по ГОСТ 61, 10 %-ный раствор; калий двухромовокислый по ГОСТ 4220, раствор концентрации 0,1 или 0,01 моль/дм3; натрий серноватистокислый (тиосульфат натрия) по ГОСТ 27068, раствор концентрации 0,1 или 0,01 моль/дм3 (концентрацию устанавливают по раствору двухромовокислого калия). (Измененная редакция, Изм. № 4). 1.3. Проведение определения В колбу (см. чертеж) наливают 200 см3 раствора йодистого калия и присоединяют ее к озонной установке. Озонированный воздух пропускают через раствор до появления желтой окраски. Тотчас после отбора пробы озонированного воздуха в колбу добавляют 0,5 см3 раствора уксусной кислоты, раствор переливают в стакан и титруют тиосульфатом натрия (раствором концентрации 0,1 или 0,01 моль/дм3, в зависимости от предполагаемой концентрации озона) до слабо-желтой окраски. Затем добавляют в качестве индикатора несколько капель свежеприготовленного крахмального раствора, после этого продолжают титрование до исчезновения синей окраски. 1.4. Обработка результатов Объемную долю озона (с) в процентах вычисляют по формуле

где с¢ - концентрация раствора тиосульфата натрия, моль/дм3; V - объем раствора тиосульфата натрия, израсходованный на титрование, см3; Т - абсолютная температура, К; Р - барометрическое давление в помещении, гПа; V1 - объем воздуха, прошедший через колбу, дм3. ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 2). ПРИЛОЖЕНИЕ 3Рекомендуемое Форма и размеры пластины для вырубки образца с наплывом

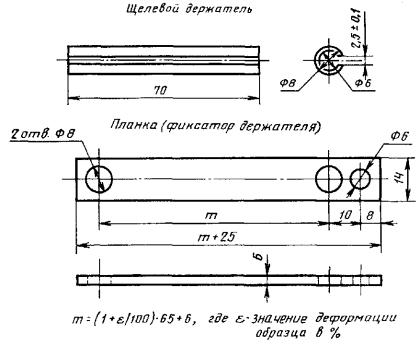

Черт. 1 Устройство для растяжения образца с наплывом

Черт. 2 ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм. № 3). ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР РАЗРАБОТЧИКИ Е.Е. Ковалева, руководитель темы; С.В. Резниченко, канд. хим. наук; М.Е. Вараксин, канд. техн. наук; В.В. Кузнечикова, канд. физ.-мат. наук; И.С. Конторович 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12 мая 1974 г. № 1100 Изменение № 4 ГОСТ 9.026-74 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 4 от 21.10.93) За принятие изменения проголосовали:

3. ВЗАМЕН ГОСТ 6949-63, ГОСТ 11805-66, ГОСТ 9.064-76 4. Учитывает требования МС ИСО 1431-1-89 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93) 7. ПЕРЕИЗДАНИЕ (октябрь 1997 г.) с Изменениями № 1, 2, 3, 4, утвержденными в феврале 1981 г., январе 1986 г., июне 1987 г., апреле 1994 г. (ИУС 5-81, 5-86, 10-87, 6-94) СОДЕРЖАНИЕ

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/35440

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|