Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 9.405-83* Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод определения режима горячей сушки.

СОДЕРЖАНИЕ

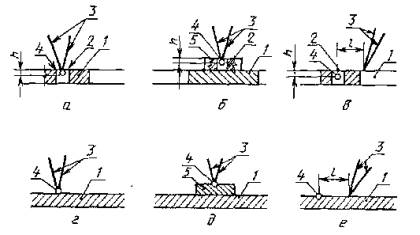

Настоящий стандарт устанавливает метод определения режима горячей сушки (конвективной, терморадиационной, терморадиационно-конвективной) лакокрасочных покрытий (далее - покрытия) на изделиях из черных и цветных металлов и их сплавов с толщиной стенок не более 15 мм. Сущность метода заключается в определении режима сушки покрытия на образцах в лабораторных условиях и пересчете с помощью универсальной диаграммы на режим сушки покрытия изделия в производственных условиях. Для проведения испытаний разрабатывают программу испытаний, в которой указывают порядок проведения работ, предполагаемый диапазон температур и продолжительностей сушки, материал образцов, их форму и размеры, способ подготовки поверхности, приборы и аппаратуру для оценки качества покрытий и др. 1. ТРЕБОВАНИЯ К ОБРАЗЦАМ1.1. Материал образцов, число, форму и размеры устанавливают в программе испытаний. Толщина образцов должна быть 0,8 - 1 мм. 1.2. Технология получения покрытия на образцах должна соответствовать технологии получения покрытия на изделии. 1.3. Толщина покрытия на образцах должна быть равномерной и не отличаться от толщины покрытия изделия более чем на 10 %. 1.4. Для определения коэффициента теплообмена и температуры сушки применяют образцы с термопарой или без термопары. 1.5. Образцы с оборотной стороны должны иметь маркировку. 2. АППАРАТУРА И МАТЕРИАЛЫСушильные установки, снабженные приборами контроля и автоматического поддержания заданных параметров: температуры и скорости воздуха, температуры облучателей и образцов. Потенциометры типа КСП-4 и другие. Термометр контактный типа ТПК (ТК 6) по ГОСТ 9871 с магнитной регулировкой. Анемометр ручной крыльчатый и чашечный типа А по ГОСТ 6376. Толщиномеры типов МТ-41НЦ, ВТ-50НЦ, МТ-50НЦ и другие с погрешностью не более 10 %. Микрометр по ГОСТ 4381. Лакокрасочные материалы по стандартам или техническим условиям. (Измененная редакция, Изм. № 1). 3. ПОДГОТОВКА К ИСПЫТАНИЯМ3.1. К образцам: или пластинам из металла с большим коэффициентом теплопроводности прикрепляют термопару с помощью зачеканивания черт. 1 а, б, в, или сварки (пайки) черт. 1 г, д, е.

1 - образец; 2 - заклепка; 3 - электроды термопары; 4 - спай термопары; 5 - металлическая пластина Черт. 1 Площадь пластины должна быть 20 × 30 мм, толщина 1 - 2 мм. Диаметр термоэлектродов (d) не должен превышать 0,5 мм. Глубина зачеканивания термопары (h) не должна превышать 1 мм. Длина прокладки термоэлектродов (l) на поверхности образца должна быть равна 150 - 200 d. Закрепление термопары в соответствии с черт. 1 в, е дает наиболее точные результаты. 3.2. На образцы наносят лакокрасочный материал. 3.3. Окрашенные образцы до помещения их в сушильную установку выдерживают в условиях, соответствующих условиям выдержки окрашенного изделия. 3.4. Устанавливают режим работы сушильной установки в соответствии с программой испытаний. 3.5. Рядом с образцами, которые не имеют термопары, помещают пластину с закрепленной термопарой. (Измененная редакция, Изм. № 1). 3.6. Для определения коэффициента теплообмена сушильной установки образец (изделие) нагревают в сушильной установке, фиксируя его температуру через определенные промежутки времени до момента достижения им постоянной температуры. 4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ4.1. Образцы помещают в сушильную установку на теплоизолирующие подставки после установления заданного режима. Способ подвода тепла к образцу должен быть аналогичен способу подвода тепла к изделию. 4.2. Образцы сушат при пяти различных значениях температуры с интервалами 10 - 20ºС, начиная с минимальной температуры, и различных продолжительностях. 4.3. За минимальную температуру сушки покрытия и максимальную продолжительность принимают температуру и продолжительность, установленные в стандартах или технических условиях на испытуемый лакокрасочный материал. 4.4. После сушки образцы извлекают из сушильной установки, выдерживают при температуре (20 ± 2)ºС и относительной влажности (65 ± 5) % в течение 3 ч, если иное не указано в стандартах или технических условиях на лакокрасочный материал, и проводят оценку качества покрытия. 5. ОБРАБОТКА РЕЗУЛЬТАТОВ5.1. Коэффициент теплообмена (α), Вт/(м2·ºС), при нагреве образца (изделия) в сушильной упаковке вычисляют по формуле

где 3 - безразмерный коэффициент;

5.2. Оценку качества покрытия (твердость, адгезию, эластичность и др.) проводят в соответствии с требованиями стандартов на конкретный метод испытания. 5.3. За режим сушки образцов принимают температуру и продолжительность, обеспечивающие получение заданного показателя качества покрытия. 5.4. Пример определения числа измерений, необходимых для обеспечения требуемой точности определения физико-механических свойств и других показателей качества покрытия, приведен в приложении 1. 5.5. Вычисляют значение обобщенного безразмерного коэффициента (А), характеризующего условия сушки покрытия образца, по формуле

где

с - удельная теплоемкость материала образца, Дж/ (кг·ºС);

5.6. Вычисляют значение обобщенного безразмерного коэффициента (А1), характеризующего условия сушки покрытия изделия, по формуле

где

с - удельная теплоемкость материала изделия, Дж/(кг·ºС);

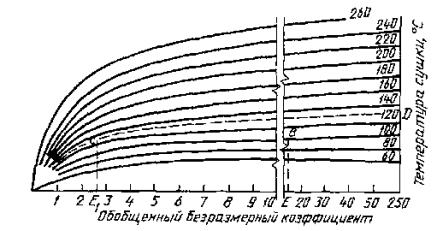

5.7. Температуру сушки покрытия

изделия определяют по универсальной диаграмме, приведенной на

Через точку Е, значение которой соответствует обобщенному безразмерному коэффициенту А, проводят прямую, параллельную оси ординат до пересечения в точке В с кривой, соответствующей температуре, установленной по п. 5.3. Через точку В проводят прямую, параллельную оси абсцисс. Через точку Е1, значение которой соответствует обобщенному безразмерному коэффициенту А1, восстанавливают перпендикуляр до пересечения с прямой, параллельной оси абсцисс в точке С. Через точку С интерполируют кривую до пересечения с осью ординат, точка D. Численное значение температуры, полученное на оси ординат в точке D уменьшают на значение поправки (К), учитывающей неравномерность нагрева изделия, по толщине и значение поправки (К1), учитывающей высыхание покрытия при остывании изделия после извлечения его из сушильной установки, по таблице.

5.8. Пример расчета температуры сушки изделия приведен в приложении 2. 6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ6.1. При изготовлении образцов для испытаний и при проведении испытаний должны соблюдаться требования пожарной безопасности и промышленной санитарии в соответствии с требованиями ГОСТ 12.3.005. 6.2. Метеорологические условия и содержание вредных примесей в рабочей зоне помещений не должны превышать норм, установленных ГОСТ 12.1.005. 6.3. Электробезопасность при испытаниях должна обеспечиваться в соответствии с действующими «Правилами техники безопасности при эксплуатации электроустановок потребителем», утвержденными Госэнергонадзором. ПРИЛОЖЕНИЕ 1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Доверительная вероятность |

Значение критерия Стьюдента (t) |

Доверительная вероятность, |

Значение критерия Стьюдента (t) |

|

0,450 |

1,64 |

0,475 |

1,96 |

|

0,455 |

1,70 |

0,480 |

2,05 |

|

0,460 |

1,75 |

0,485 |

2,18 |

|

0,465 |

1,81 |

0,490 |

2,32 |

|

0,470 |

1,88 |

0,495 |

2,57 |

4. В качестве примера вычислим число параллельных измерений при оценке твердости покрытия по ГОСТ 5233 на основе эмали МЛ-12. Результаты измерений приведены в табл. 2.

Таблица 2

|

Твер |

Число |

Первая выборка |

Твер |

Число |

Вторая выборка |

||||||

|

|

|

|

|

|

|

|

|

||||

|

0,525 |

1 |

0,525 |

0,017 |

0,000289 |

0,000289 |

0,430 |

2 |

0,860 |

0,032 |

0,001024 |

0,002048 |

|

0,520 |

1 |

0,520 |

0,012 |

0,000144 |

0,000144 |

0,425 |

1 |

0,425 |

0,027 |

0,000729 |

0,000729 |

|

0,510 |

5 |

2,550 |

0,002 |

0,000004 |

0,000020 |

0,410 |

4 |

1,640 |

0,012 |

0,000144 |

0,000576 |

|

0,505 |

4 |

2,200 |

-0,003 |

0,000009 |

0,000036 |

0,400 |

4 |

1,600 |

0,002 |

0,000004 |

0,000016 |

|

0,495 |

4 |

1,980 |

-0,013 |

0,000169 |

0,000676 |

0,395 |

3 |

1,185 |

-0,003 |

0,000009 |

0,000027 |

|

0,485 |

3 |

1,455 |

-0,023 |

0,000529 |

0,001587 |

0,380 |

2 |

0,760 |

-0,018 |

0,000324 |

0,000648 |

|

0,475 |

1 |

0,475 |

-0,033 |

0,001089 |

0,001089 |

0,375 |

3 |

1,125 |

-0,023 |

0,000529 |

0,001587 |

|

0,465 |

1 |

0,465 |

-0,043 |

0,001849 |

0,001849 |

0,365 |

1 |

0,365 |

-0,033 |

0,001089 |

0,001089 |

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Для первой выборки оценку математического ожидания вычисляют по формуле

дисперсию по формуле

![]()

;

;

дисперсию по формуле

![]() .

.

6. Для второй выборки оценку математического ожидания вычисляют по формуле

;

;

дисперсию по формуле

![]() .

.

7. Среднеарифметическое заданных оценок дисперсии равно

![]() .

.

8. Твердость

покрытия в данном примере должна быть вычислена с точностью ![]() и доверительной

вероятностью Р = 0,95.

и доверительной

вероятностью Р = 0,95.

9. По табл. 1 находят значение критерия

Стьюдента (t)

при

доверительной вероятности ![]() , равной 0,475.

, равной 0,475.

10. Число параллельных определений равно

![]() .

.

После округления получаем и n = 6.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕР РАСЧЕТА ТЕМПЕРАТУРЫ

СУШКИ ПОКРЫТИЯ ИЗДЕЛИЯ

1. Требуется определить температуру сушки покрытия в терморадиационной сушильной установке при продолжительности сушки 15 мин. Толщина стенок изделия 6 мм, материал - сталь, удельная теплоемкость материала 490 Дж/(кг·ºС), плотность - 7800 кг/м3.

1.1. В соответствии с п. 5.3 покрытие образца сушат 15 мин при температуре 100ºС.

1.1.1. (Измененная редакция, Изм. № 1).

1.2. По формуле п. 5.1 вычисляют коэффициент теплообмена при сушке покрытия образца толщиной 1 мм

![]() .

.

1.3. По формуле п. 5.5 вычисляют значение обобщенного безразмерного коэффициента при сушке покрытия образца

![]() .

.

1.4. По формуле п. 5.1 вычисляют коэффициент теплообмена при сушке покрытия изделия

![]() .

.

(Измененная редакция, Изм. № 1).

1.5. По формуле п. 5.6 вычисляют значение обобщенного безразмерного коэффициента при сушке покрытия изделия

![]() .

.

2. На универсальной диаграмме (черт. 2) через точку Е, соответствующую значению, полученному по п. 1.3, проводят прямую, параллельную оси ординат до пересечения в точке В с кривой, соответствующей температуре 100°С.

Через точку В проводят прямую, параллельную оси абсцисс.

Через точку Е1, соответствующую значению, полученному по п. 1.5, проводят перпендикуляр до пересечения с прямой, параллельной оси абсцисс в точке С. Через точку С интерполируют кривую до пересечения с осью ординат, точка Д. По диаграмме значение температуры в точке Д соответствует 130°С.

3. Значение температуры, полученное в точке Д, снижают на значение поправок по п. 5.7.

Отношение ![]() равно 5, по таблице К

= 10 %, К = 5 %, следовательно, температура сушки может быть снижена на 10 %

за счет неравномерности нагрева изделия

равно 5, по таблице К

= 10 %, К = 5 %, следовательно, температура сушки может быть снижена на 10 %

за счет неравномерности нагрева изделия

130-(130·0,10)=117ºC

и на 5 % за счет остывания изделия после извлечения его из сушильной камеры

117-(117·0,05)=112ºC

4. Для определения температуры сушки покрытия изделия со стенками различной толщины определяют по универсальной диаграмме значение температуры сушки покрытия отдельно для тонкой и для толстой стенок.

Значение температуры сушки покрытия изделия должно быть не менее значения температуры, определенной для тонкой стенки, и не более значения температуры, определенной для толстой стенки.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.07.83 № 3434

3. ВЗАМЕН ОСТ 6-10-412-77

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта, приложения |

|

6.2 |

|

|

6.1 |

|

|

ГОСТ 4381-87 |

Разд. 2 |

|

ГОСТ 5233-89 |

Приложение 1 |

|

ГОСТ 6376-74 |

Разд. 2 |

|

ГОСТ 9871-75 |

Разд. 2 |

5. ИЗДАНИЕ с Изменением № 1, утвержденным в феврале 1992 г. (ИУС 5-92)

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/35495

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|