Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"СТН 51-4-92 Строительство подводных переходов трубопроводов бестраншейным способом.МИНИСТЕРСТВО ТОПЛИВА И

ЭНЕРГЕТИКИ

ИННОВАЦИОННАЯ ФИРМА «МАГМА» НАУЧНО-ИНЖЕНЕРНО-ПРОИЗВОДСТВЕННЫЙ ЦЕНТР «МАГИСТРАЛЬ» СТРОИТЕЛЬСТВО ПОДВОДНЫХ

ПЕРЕХОДОВ ТРУБОПРОВОДОВ СТРОИТЕЛЬНО-ТЕХНОЛОГИЧЕСКИЕ НОРМЫ

Москва 1993 РАЗРАБОТАНЫ: Инновационной фирмой «Магма» совместно с Научно-инженерно-производственным центром «Магистраль» - Е.И. Минаев, профессор, д-р техн. наук, И.И. Мазур, профессор, д-р техн. наук, С.И. Мосезов, канд. техн. наук, Г.Г. Каландюк, канд. техн. наук, И.Д. Шапошников, канд. техн. наук, И.Б. Никитин, канд. техн. наук, Е.А. Подгорбунский, канд. техн. наук, Т.Х. Саттаров, канд. техн. наук. ВНЕСЕНЫ: ИФ «Магма» и НИПЦ «Магистраль» УТВЕРЖДЕНЫ: Председателем Комитета инновационной политики и капитального строительства Минтопэнерго Российской Федерации М. Б. Чикевским. СОГЛАСОВАНЫ: Председателем правления ГГК «Газпром» Р. И. Вяхиревым. Вице-президентом корпорации «Роснефтегаз» Н. А. Портковым. Первым заместителем председателя АО «Роснефтегазстрой» В. Ф. Мухамедовым. Гл. инженером ПО «Мособлгаз» В. И. Царьковым. Гл. инженером Гипроречтранса В. ?. Самариным. Гл. инженером МосгазТГПроекта Н. А. Маевским.

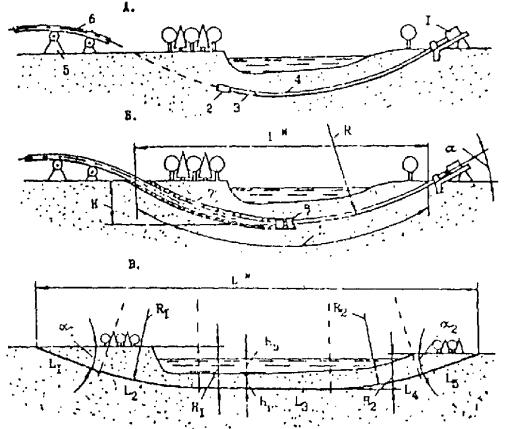

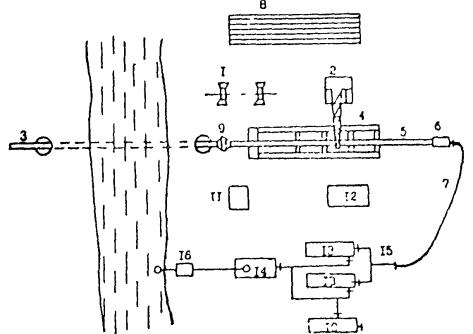

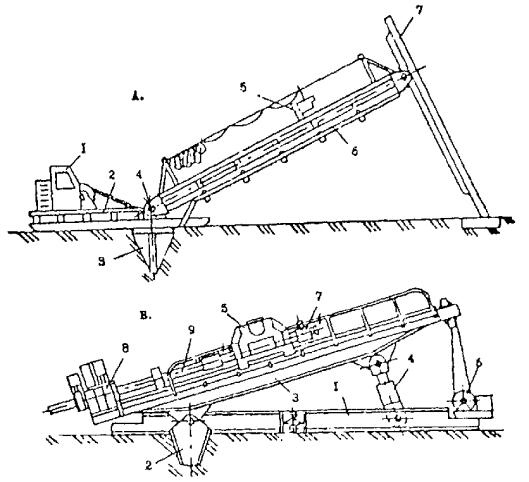

1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящие строительно-технологические нормы «Строительство подводных переходов трубопроводов бестраншейным способом» должны выполняться при строительстве и проектировании подводных переходов стальных магистральных и промысловых трубопроводов и ответвлений от них, а также трубопроводов систем газоснабжения и других, осуществляемых бестраншейным способом*) при пересечении стальными трубопроводами водных преград (рек, озер, водохранилищ, каналов и болот). *) В тексте СТН, за исключением отдельных оговоренных случаев, вместо слов «подводных переходов стальных магистральных и промысловых трубопроводов и ответвлений от них, а также трубопроводов систем газоснабжения и других, осуществляемых бестраншейным способом», будет употребляться «бестраншейных подводных переходов трубопроводов» или БППТ. 1.2. СТН разработаны в развитие глав СНиП 2.05.06-85 «Магистральные трубопроводы. Нормы проектирования» и СНиП III-12-80 «Магистральные трубопроводы. Правила производства и приемки работ» и регламентируют вопросы применения бестраншейных подводных переходов стальных трубопроводов (БППТ), оказывающих минимальное экологическое влияние на окружающую среду.

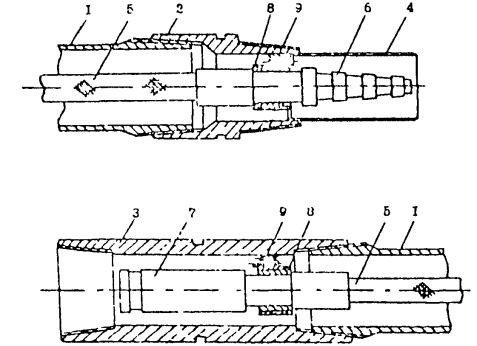

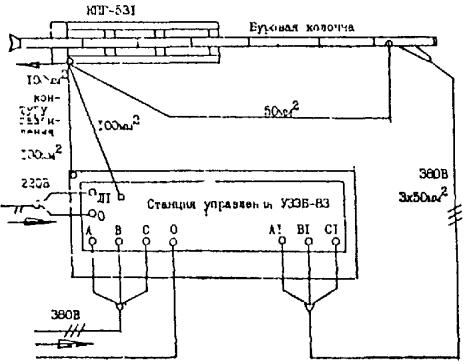

1.3. БППТ можно применять на участках трассы подводных переходов трубопроводов, сложенных из разборных скальных и рыхлых грунтов. 1.4. Нe рекомендуется производить БППТ на водных переходах с содержанием в грунте свыше 20 % крупнообломочных включений с размерами частиц более 5-10 мм и значительных прослоек гальки. 1.5. При проектировании трубопроводов, предназначенных для транспортирования агрессивных продуктов, широких фракций легких углеводородов и т.п. бестраншейные подводные переходы стальных трубопроводов следует конструктивно выполнять по схеме «труба в трубе», состоящей из наружного стального защитного кожуха, концентрически расположенного относительно рабочего трубопровода. 1.6. В настоящих СТН приведены специфические требования, которые должны учитываться при проектировании и строительстве БППТ. 1.7. Технологически выполненный БППТ имеет ряд специфических особенностей: это наклонно-направленное бурение пионерной скважины под дном водной преграды с началом на одном из берегов и выходом на противоположном берегу в заранее намеченную точку; расширение скважины (при необходимости) и протаскивание в нее предварительно сваренного, заизолированного, испытанного на прочность и проверенного на герметичность рабочего трубопровода (рис. 1). Кроме того, технологические особенности имеют место при прокладке рабочего трубопровода в защитном кожухе. При этом в зависимости от требований и условий используют следующие варианты. Сначала выполняют работу по основной схеме, но вместо рабочего трубопровода протаскивают кожух. Затем в него протаскивают рабочий трубопровод с закрепленными на нем скользящими опорами. Производят бурение, используя кожух в качестве буровой колонны, затем после отсоединения от нее вышедшего на поверхность бурового инструмента и освобождения внутренней полости протаскивают рабочий трубопровод также с закрепленными на нем скользящими опорами. Рис. 1. Строительство бестраншейного подводного перехода трубопровода: А. Бурение пионерной скважины. Б. Протаскивание плети рабочего трубопровода в скважину. В. Трасса протяженной скважины с прямолинейными и криволинейными участками. 1 - Проходческая установка. 2 - Долото. 3 - Привод долота (электробур). 4 - Буровая колонна. 5 - Опоры. 6 - Плеть рабочего трубопровода. 7 - Глинистый раствор. 8 - Расширитель Производят бурение с помощью буровой колонны и медленно вращающейся обсадной колонны. При этом достигается повышенная точность направленной проходки. Далее, в зависимости от требований, обсадную колонну оставляют в качестве кожуха, или ее извлекают с одновременным протаскиванием в скважину рабочего трубопровода с подачей в затрубное пространство глинистого раствора для сохранения изоляции. Остальные технологические процессы, входящие в состав БППТ, но не отражающие специфику прокладки трубопровода под водной преградой, должны выполняться в соответствии с требованиями СНиП 2.05.06-85, СНиП III-42-80, СНиП 2.04.08-87, СНиП 3.05.02-88, СНиП III-4-80, ВСН 010-88/Миннефтегазстрой «Строительство магистральных трубопроводов. Подводные переходы», Единых технических правил ведения работ при строительстве скважин на нефтяных, газовых и газоконденсатных месторождениях. М., «Недра», 1983, ОТЩ 466068-01 Электробуры. Техническое описание и инструкция по эксплуатации, «Правила безопасности в нефтегазодобывающей промышленности». М., «Недра», 1974. 1.8. При производстве работ в охранных зонах действующих магистральных трубопроводов должны соблюдаться требования «Правил безопасности и охраны магистральных трубопроводов» и «Инструкции по производству строительных работ в охранных зонах магистральных трубопроводов» ВСН 51-80/Мингазпром. 1.9. При использовании плавучих средств на строительстве БППТ необходимо руководствоваться «Правилами плавания по внутренним водным путям РСФСР», «Правилами речного регистра», утвержденными Минречфлотом РСФСР. 2. КОНСТРУКТИВНЫЕ РЕШЕНИЯ БЕСТРАНШЕЙНЫХ ПОДВОДНЫХ ПЕРЕХОДОВ ТРУБОПРОВОДОВ2.1. К подводным переходам относят линейную часть трубопроводов со всеми сооружениями, проходящую через водные преграды. 2.2. Подводный переход трубопровода, сооружаемый БППТ, подразделяют на два участка: подрусловой, с прилегающими к обоим берегам водной преграды площадками пойменной части перехода для забуривания и выхода буровой колонны, и прибрежный (пойменный), расположенный на обоих берегах водной преграды пойменной части протяженностью от места забуривания и выхода буровой колонны для многониточного трубопровода до установленной на берегах запорной арматуры, для однониточного трубопровода до границы, ограниченной горизонтом высоких вод (ГВВ) 10 %-ной обеспеченности. 2.3. Конструкция прибрежного участка подводного перехода трубопровода такая же, как для линейной части трубопровода, сооружаемого на обводненных участках и на участках перспективного обводнения, и она должна соответствовать требованиям СНиП 2.05.06-85. 2.4. Конструкция подрусловой части БППТ может быть предусмотрена с размещением рабочего трубопровода в защитном кожухе (система «труба в трубе») и без защитного кожуха, т.е. с размещением рабочего трубопровода в горизонтальной (криволинейной) грунтовой скважине. Конструкция перехода определяется проектом. 2.5. Конструкции подрусловой части БППТ не предусматривают применение пригрузки (балластировки) специальными грузами или утяжеляющими покрытиями по всей длине трубопровода. Подрусловый участок БППТ прокладывают в грунтовой скважине, образованной под дном водной преграды ниже зоны возможных русловых изменений и имеющей искривленные участки в пределах допустимого радиуса упругого изгиба. Минимальная величина глубины заложения (от верхней образующей рабочего трубопровода или защитного кожуха, если его прокладка принята проектом, до дна реки), в среднем может быть принята равной 6 м. В виде исключения допускается уменьшение этой величины в локальных точках донных углублений до 3 метров при гарантии неразмыва в этих точках грунта над трубопроводом и его невсплытия. 2.6. Основными параметрами БППТ является протяженность бестраншейной проходки и глубина заложения участков трубопроводов, прокладываемых под водными препятствиями. Эти параметры определяются расчетом на стадии проектирования и уточняются по месту сооружения водного перехода при технологическом проектировании. 2.7. Концы защитных кожухов должны иметь сальниковые уплотнения, обеспечивающие герметичность межтрубного пространства. 2.8. Вытяжные свечи в случае сооружения газопровода и нефтеловушки закрытого типа следует устанавливать в соответствии с требованиями СНиП 2.05.06-85. 2.9. Сообщение участков (подруслового и прибрежного) подводного перехода трубопровода может быть выполнено методом кривых вставок холодного гнутия или кривой, определяемой радиусом упругого изгиба. 3. ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ БЕСТРАНШЕЙНЫХ ПОДВОДНЫХ ПЕРЕХОДОВ ТРУБОПРОВОДОВ3.1. Проектирование переходов трубопроводов через подводные преграды должно осуществляться одновременно с разработкой проекта линейной части трубопровода на основе материалов предварительно проведенных изысканий в соответствии с требованиями СНиП 1.02.07-87 «Инженерные изыскания для строительства». 3.2. Инженерные изыскания должны включать топографическую съемку, геологические, гидрографические и гидрогеологические характеристики участка подводного перехода. 3.3. Инженерные изыскания должны включать оценку линии предельного размыва русла водной преграды и зону возможных русловых изменений. 3.4. При выборе створа перехода трубопровода на стадии изыскательских работ следует предусмотреть на каждом из берегов водной преграды отвод строительно-монтажной площадки (с минимально необходимыми объемами инженерно-подготовительных работ): на одном - для монтажа проходческого и технологического оборудования; на другом - для монтажа, сварки и испытания рабочего трубопровода и кожуха. 3.5. Геологические изыскания на створе перехода трубопровода должны быть произведены на основании результатов бурения геологических скважин в русле водной преграды и на ее берегах с определением физико-механических характеристик грунтов на глубине, превышающей глубину линии предельного размыва или зоны возможных русловых изменений не менее, чем на 6-8 м. При этом необходимо определять: гранулометрический состав, объемную массу грунта в естественном сложении, плотность твердых частиц грунта, пределы пластичности и текучести, природную пористость, влажность, угол внутреннего трения, сцепление, твердость горных пород. 3.6. При ширине водной преграды менее 30 м следует бурить одну геологическую скважину в русловой части, а при ширине более 30 м расстояние между скважинами в русловой части принимают от 20 до 50 м в зависимости от геологического строения дна. 3.7. Физико-механические характеристики грунта определяют: для выявления возможности проходки и расширения скважины при прокладке трубопровода в намеченном створе перехода; для прогноза нежелательных инженерно-геологических изменений и мер борьбы с ними; для расчета геометрических и силовых параметров проходки. 3.8. На основании материалов инженерных изысканий необходимо разработать проектно-сметную документацию БППТ, которая должна содержать: ситуационный план подводного перехода с указанием ближайших населенных пунктов и транспортной сети; продольный профиль подводного перехода; план строительно-монтажных площадок с размещением бурового оборудования, вспомогательных технологических конструкций, складов материалов хранения (трубы, металл и др.), склада ГСМ с заправочными емкостями, склад материалов закрытого хранения (изоляционная пленка, электроды, обертка и др.), стеллажи для труб, электростанции, насосных агрегатов, подпиточных емкостей, заборного водяного насоса, отвала для временного хранения плодородного слоя грунта; проект организации строительства; сметную документацию. 3.9. На плане подводного перехода должны быть указаны положения ниток трубопровода, пикетный пункт отключающей аппаратуры, реперы и привязка к ним трассы трубопровода, трасса кабеля технологической связи и место положения кабельных шкафов, план строительно-монтажных площадок на обоих берегах водной преграды, на котором указываются заказчиком участки отвода земли для размещения временных сооружений и оборудования. 3.10. Нa продольном профиле подводного перехода должны быть показаны: проектное положение трубопровода, глубина его заложения, углы входа и выхода из грунта на обоих берегах водной преграды, отметки земли, линии предельного размыва, буровые скважины и геологическое строение, характерные уровни воды, профиль трубопровода-кожуха для укладки кабельной линии технологической связи. 3.11. При выборе места сооружения подводного перехода трубопровода необходимо, чтобы длина бестраншейной проходки трубопровода была наименьшей и пересечение трубопроводом водной преграды должно быть, как правило, под прямым углом, но не менее 60°. При этом желательно, чтобы подрусловая часть перехода трубопровода размещалась в относительно сухих грунтах. 3.12. Сооружение подводных переходов трубопроводов должно быть обеспечено материалами технологического проектирования и осуществляться согласно утвержденному проекту производства работ. 3.13. Проект производства работ по сооружению подводных переходов трубопроводов бестраншейным способом должен состоять из календарного плана работ, стройгенплана, схемы производства основных видов работ и краткой пояснительной записки. Проекты производства работ на сооружение подводных переходов трубопроводов разрабатываются строительной организацией, выполняющей эти работы. 3.14. Порядок составления, согласования, рассмотрения и утверждения проекта производства работ определяется в соответствии со СНиП 3.01.01-85. 3.15. При строительстве подводных переходов трубопроводов бестраншейным способом наиболее сложными и ответственными операциями являются: бурение пионерной скважины, прокладка защитного кожуха и протаскивание рабочего трубопровода сквозь него. 3.16. В зависимости от соотношения ширины водной преграды с крутизной ее берегов и глубиной следует принимать профиль БППТ как часть окружности радиуса, равного или большего, чем радиус допускаемого упругого изгиба прокладываемого трубопровода, или как сочетание сопрягаемых дуг таких окружностей с прямолинейными отрезками. При этом согласно СНиП III-42-80 допустимые радиусы упругого изгиба составляют: R = 1000 Dн, где Dн - наружный диаметр трубопровода. 3.17. Минимальное заглубление подводного трубопровода должно обеспечить его отрицательную плавучесть и устойчивое положение в водонасыщенных грунтах. 3.18. Геометрические параметры профиля БППТ существенно зависят от конкретного рельефа поверхности грунта в продольном разрезе, расположения границы зоны возможных русловых изменений и технологии выполнения работ. Предварительный проектный расчет трассы выполняется по методике, приведенной в разделе 5 настоящих СТН. 3.19. В проекте строительства перехода необходимо разрабатывать мероприятия по рекультивации и охране окружающей среды и согласовать с соответствующими организациями. 4. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА ПОДВОДНЫХ ПЕРЕХОДОВ ТРУБОПРОВОДОВ БЕСТРАНШЕЙНЫМ СПОСОБОМ. БУРОВОЕ ОБОРУДОВАНИЕ4.1. В настоящем разделе СТН рассматриваются принципиальные положения, отражающие только специфические вопросы, связанные с производством работ по бестраншейной прокладке подруслового участка подводных переходов трубопроводов. Организационные и технологические процессы по строительству прибрежного участка подводных переходов трубопроводов, входящие в состав линейных работ, выполняемых в потоке при строительстве трубопроводов на сухопутных участках трассы «традиционными» методами не рассматриваются. 4.2. Выполнение строительно-монтажных работ при бестраншейной прокладке подруслового участка подводных переходов трубопроводов следует рассматривать как самостоятельные виды работ, которые осуществляют специальные бригады, входящие в состав линейного строительного потока. Бригады должны состоять из звеньев, специализированных по видам строительно-монтажных работ. 4.3. Работы осуществляют в соответствии с проектом организации строительства (ПОС) и проектом производства работ (ППР), в которых должны быть отражены сроки и технология выполнения рабочих процессов с учетом принятой конструкции бестраншейного участка подводного перехода трубопровода и оснащения строительства техникой. 4.4. В зависимости от объема (количества переходов, их протяженности и сложности) строительные работы выполняют поточным (разорванным) или непоточным методом. При поточном методе технологические процессы расчленяют на операции, выполняемые последовательно и ритмично на разных переходах. Такая организация требует вести работы одновременно на 3-4 переходах. При непоточном методе ведения работ переход рассматривают как сосредоточенный объект, на котором последовательно и одновременно выполняют все технологические процессы на индивидуальных захватах. 4.5. До проведения строительно-монтажных работ на переходе необходимо: проверить и откорректировать проектные данные, включая данные технологического проектирования, в соответствии с действительными условиями на переходе; уточнить грунтовые параметры; выполнить непредвиденные проектом подготовительные и скрытые работы; провести восстановление нарушенных геодезических знаков, закрепить на местности наличие подземных коммуникаций, а также провести размещение на строительной площадке технологического оборудования, отстойников бурового раствора и т.п.; выполнить контрольную нивелировку основных и привязку к ним временных реперов; уточнить ширину реки и длину бестраншейной прокладки. 4.6. За точки отсчета при разбивочных работах на строительных площадках (на обоих берегах) следует выбирать точки входа и выхода оси трассы перехода (положение оси рабочего трубопровода в пространстве задается двумя проекциями: горизонтальной - планом и вертикальной - продольным профилем), привязанной к реперам перехода трубопровода. Разбивочные точки закрепляются указательными вешками (маркировочные колья) высотой не менее 1 метра, которые устанавливаются через каждые 10-15 м. 4.7. На строительных площадках до проведения подготовительных работ должны быть устроены временные подъездные дороги. Конструкция дорог должна быть грунтовой, профилированной, без покрытия, с засыпанными щебенкой ямами. 4.8. Поверхности дороги придается выпуклый (серповидный) профиль с целью уменьшения ее переувлажнения. 4.9. Проезжую часть дороги в течение всего строительства перехода необходимо систематически, особенно после дождей, профилировать (утюжить). 4.10. Временная дорога должна иметь следующие параметры: число полос - 1; ширина проезжей части - 3,5 м; ширина обочин, м: на ровной местности - 1; на въездах и съездах - 0,5. 4.11. Конструкция внутриплощадочных дорог аналогична конструкции временной подъездной дороги. 4.12. При устройстве временной подъездной и внутриплощадочной дороги используют бульдозер ДЗ-171.3 и автосамосвал КрАЗ-256Б, а на земляном карьере одноковшовый экскаватор с вместимостью ковша не менее 0,65 м3. 4.13. Плодородный слой почвы на строительных площадках должен быть снят в размерах, установленных проектом рекультивации, и уложен во временные отвалы для использования его в последующем при восстановлении снятого плодородного слоя при благоустройстве строительных площадок на переходе. При снятии, хранении и обратном возращении слоя почвы должны выполняться требования ГОСТ 17.5.3.04-83 «Общие требования к рекультивации земель». 4.14. После снятия плодородного слоя грунта необходимо провести вертикальную планировку строительных площадок, особенно тщательно она должны быть выполнена на участке монтажа проходческой буровой установки, поскольку от выполнения этой операции будет зависеть качество прокладки рабочего трубопровода. Работы по вертикальной планировке состоят из срезки бугров и подсыпки низинных мест. Планировку выполняют бульдозером, который перемещается по площадке продольными ходами. 4.15. Строительная площадка должна быть защищена от стока поверхностных вод, а река от стока загрязненных вод. Защита территории строительной площадки от подтопления поверхностными водами и реки от стока загрязнений может осуществляться путем устройства нагорных канав с отводом воды в пониженные места пойменной части перехода. 4.16. Процесс отвода поверхностных вод следует проводить до начала производства основных строительно-монтажных работ, после вертикальной планировки строительных площадок. Водоотводные канавы разрабатывают одноковшовым экскаватором обратной лопатой вместимостью не более 0,65 м3. Параметры (сечение, глубина, ширина, крутизна откосов) водоотводных канав должны определяться расчетом на стадии технологического проекта. Бровка водоотводной канавы должна возвышаться над расчетным уровнем воды не менее, чем на 0,1-0,2 м. 4.17. Бестраншейная прокладка подводного перехода трубопровода в зависимости от рельефа местности и стесненности территории может осуществляться по следующим схемам, имеющим практическое применение в строительстве. Схема 1. Прокладку рабочего трубопровода производят в криволинейную грунтовую скважину или в проложенный защитный кожух под дном водной преграды путем последовательного разбуривания грунта за несколько проходов специальными расширителями с образованием скважины проектного диаметра. Строительно-монтажные работы ведут одновременно на строительных площадках, расположенных по обоим берегам водной преграды. С одного из берегов (преимущественно высокого) ведут работы по бурению пионерной скважины при помощи инвентарной бурильной колонны с выходом в заданную точку на противоположном берегу. Затем последовательно расширяют полученную скважину до необходимого диаметра путем протаскивания сквозь нее специальных расширителей. На завершающем этапе протаскивают в расширенную скважину рабочий трубопровод (или защитный кожух, а уже потом внутри него - рабочий трубопровод), собранный на противоположном берегу. Протаскивание рабочего трубопровода (или кожуха) производится непосредственно за расширителем с приложением тянущего усилия через извлекаемую («на себя») бурильную колонну. На противоположном берегу заранее подготавливают рабочий трубопровод или кожух к протаскиванию в грунтовую скважину. Рабочий трубопровод можно протаскивать сразу на всю длину подрусловой части прохода или последовательно: потрубно или плетями. Схема 2. Рабочий трубопровод располагают внутри грунтовой скважины или в защитном кожухе, которые прокладывают бестраншейным способом под дном водной преграды с одного берега одновременно с бурением скважины необходимого диаметра. При прокладке рабочего трубопровода внутри защитного кожуха последний используют в качестве буровой колонны. Проходка осуществляется путем последовательного потрубного наращивания защитного кожуха и рабочего трубопровода на проходческой буровой установке. 4.18. Несмотря на отличия схем прокладки подводного перехода трубопровода бестраншейным способом, технология их выполнения предусматривает следующие технологические операции: устройство основания под проходческую буровую установку; монтаж проходческой буровой установки; монтаж вспомогательного технологического оборудования (стенда для сборки электробура, бурильной колонны, насосного оборудования, водозабора поверхностной воды, блока приготовления и подачи бурового раствора, щита управления, передвижных электростанций и обвязки оборудования технологическими трубопроводами); сварка рабочего трубопровода и защитного кожуха; предварительное гидравлическое испытание рабочего трубопровода на строительной площадке (I этап); очистка и изоляция стыков рабочего трубопровода; бурение пионерной скважины; устройство основания под направляющие опоры для укладки рабочего трубопровода; установка направляющих опор; укладка рабочего трубопровода на направляющие опоры и контроль сплошности изоляционного покрытия; расширение пионерной скважины с одновременной прокладкой защитного кожуха (если предусмотрено проектом); протаскивание и размещение в грунтовой скважине или защитном кожухе рабочего трубопровода; контроль сплошности изоляционного покрытия проложенного рабочего трубопровода; предварительное гидравлическое испытание подруслового участка трубопровода (II этап); присоединение рабочего трубопровода к трубопроводу прибрежного участка водной преграды перехода с установкой сальниковых уплотнителей, вытяжных свечей, нефтеловушек на нефтепроводах; окончательное гидравлическое испытание подруслового и прилегающих участков подводного перехода трубопровода (III этап); демонтаж проходческой буровой установки и вспомогательного технологического оборудования. 4.19. Основания под проходческую буровую установку и направляющих опор под рабочий трубопровод возводят путем отсыпки песчаной насыпи, расстилки поверх нее экрана из геотекстильного синтетического материала (ГСМ) с заведением концов ГСМ в тело насыпи и укладки автомобильных плит покрытия типа ПАГ или ППД. Экран из ГСМ предотвращает расползание насыпи и выплески через зазоры между плитами покрытия песка насыпи, равномерно распределяет нагрузку на естественное и искусственное основание и, кроме того, не требуется заделка зазоров между плитами цементным раствором или битумной мастикой. Размеры основания устанавливают расчетом на стадии технологического проектирования в зависимости от действующей нагрузки и грунтовых условий. Основание возводит звено из двух рабочих, оснащенное автомобильным краном грузоподъемностью не более 5 т и автосамосвалом. 4.20. До монтажа на подготовленное основание проходческой буровой установки необходимо провести земляные работы по обустройству устья скважины и стартовой площадки. Устье скважины должно обустраиваться за пределами призмы сползания грунтового массива берега реки. Расстояние от основания откоса берега до точки забуривания бурильной колонны зависит от грунтовых условий и крутизны откоса берега и определяется расчетом на стадии технологического проектирования. Величину минимального расстояния от основания откоса берега до точки забуривания для ориентировочных расчетов следует принимать (как показывает отечественный и зарубежный опыт) не менее 30-40 м. Земляные работы должны выполняться в строгом соответствии с правилами производства и приемки работ с учетом требований главы СНиП «Земляные сооружения». 4.21. Монтаж проходческой буровой установки и вспомогательного технологического оборудования производят в соответствии с ППР и инструкцией на монтаж оборудования, входящего в комплекс для строительства подводных переходов трубопроводов бестраншейным способом. Особое внимание должно быть уделено размещению на строительной площадке вспомогательного технологического оборудования при строительстве многониточного подводного перехода трубопровода. Перемещение вспомогательного технологического оборудования при многониточном строительстве трубопроводов в пределах строительной площадки должно быть минимальным. При двухниточном переходе технологическое оборудование целесообразно размещать между основной и резервной нитками. 4.22. Основное оборудование, составляющее проходческий комплекс для строительства подводных переходов трубопроводов бестраншейным способом следующее: проходческая буровая установка, стенд для сборки электробура, автокран, плеть рабочего трубопровода, бурильная колонна, ведущая бурильная труба, рукава высокого давления, стеллаж для труб, расширитель, блок приготовления и подачи бурового раствора, станция управления электробуром, передвижная электростанция, насосные агрегаты, подпиточная емкость, технологические трубопроводы с запорной арматурой, насос для забора поверхностной воды (рис. 2). Рис. 2. Схема расстановки оборудования проходческого комплекса: 1 - стенд для сборки электробура; 2 - автокран; 3 - плеть рабочего трубопровода; 4 - проходческая установка; 5 - бурильная колонна; 6 - ведущая бурильная труба; 7 - рукава высокого давления; 8 - стеллаж для труб; 9 - расширитель; 10 - блок приготовления и подачи бурового раствора; 11 - станция управления электробуром; 12 - передвижная электростанция 200 кВт; 13 - насосные агрегаты; 14 - подпиточная емкость; 15 - технологические трубопроводы; 16 - насос 4.23. Забойные инструменты, применяемые при проходке скважины и ее последующего расширения (долото, расширители, грунторазрабатывающее устройство), должны быть износостойкими и обеспечивать проходку скважины без их замены. 4.24. Количество и тип механизмов и электростанций зависит от конкретных условий и уточняется в ППР на строительство БППТ. 4.25. Конструктивная схема проходческой установки типа КПГ для строительства подводных переходов трубопроводов бестраншейным способом приведена на рис. 3. Установка состоит из направляющей рамы, которая крепится к якорю. По раме перемещается траверса, которая обеспечивает подачу бурового инструмента в процессе проходки и протягивание через скважину рабочего трубопровода. Рама опирается на стойку через механизм подъема, который обеспечивает требуемый угол наклона буровой колонны на старте. 4.26. В комплект электробурового оборудования входят: долота, калибратор, электробур укороченный Э-190 с редуктором, вставка и устройство для управления траекторией ствола скважины (механизм искривления МИ), названный выше «отклонитель», телеметрическая система СТО-185, ведущая бурильная труба, комплектное устройство управления УЗЭБ-83 (рис. 4). 4.27. Электробур Э190-8М2-В5 специальной конструкции мощностью 32 кВт и напряжением 380 В предназначен для привода долота при бурении скважины и состоит из электродвигателя, редуктора, шпинделя и токоподводов. Валы механизмов полые для пропуска промывочной жидкости. 4.28. Механизм искривления (МИ) траектории представляет собой регулируемый неуправляемый отклонитель на четыре фиксированных угла - 40′; 1°; 1°20′; 2°. Рис. 3. Конструктивные схемы проходческих установок: А. КПГ-531: 1 - лебедка скреперная; 2 - основание; 3 - якорь; 4 - шарнир; 5 - траверса; 6 - рама направляющая; 7 - механизм подъема. Б. КПГ-533: 1 - основание; 2 - якорь; 3 - рама направляющая; 4 - механизм наклона рамы; 5 - каретка; 6 - лебедка ускоренного возврата каретки; 7 - вертлюг; 8 - зажимы; 9 - буровая колонна Рис. 4. Компоновка электробурового инструмента для бурения пионерной скважины и последующего ее расширения: 1 - долото; 2 - калибратор; 3 - шпиндель (Ш190М4-В5); 4 - отклонитель; 5 - редуктор (PB190-10МВ5); 6 - электродвигатель (ЭД190-8МЗВ5); 7 - навигационная телеметрическая система (СТЭН-185-УЗ); 8 - переходник; 9 - колонна бурильных труб Ø140; 10 - ведущая бурильная труба; 11 - рабочий трубопровод; 12 - расширитель; 13 - редуктор дополнительный (РВ190-ЗМВ5) 4.29. Телеметрическая система СТЭ-185 применяется для непрерывного измерения зенитного угла, азимута и угла положения отклонителя. Она состоит из погружной части (комплект датчиков и аппаратуры) и наземной (устройства регистрации и визуального контроля). Каналом связи служит токопровод электробура. 4.30. Токопровод к электробуру состоит из отдельных кабельных секций (рис. 5), смонтированных в бурильных трубах марки Н-140 с высаженными наружу концами и в замках типа 391-185. 4.31. Кабельные секции изготавливаются из трехжильного кабеля КТШЗ-3´35(50) и должны иметь на одном конце стержень с контактами, а на другом конце - соответствующую муфту для сращивания секций между собой. 4.32. Ведущая бурильная труба выполняет функции вертлюга и служит для подвода электропитания к электробуру и шлангов промывочной жидкости в буровую колонну и долото. 4.33. Комплексное устройство управления УЗЭБ-83 служит для пуска и остановки электробура, защиты его при замыканиях и перегрузках, сигнализации, указывающей на состояние электробура. Устройство УЗЭБ-83 состоит из станции управления, навесных шкафов и выносного кнопочного пульта. 4.34. Для контроля траектории проходки по схеме II используется прибор ДУК-1 для измерения зенитного угла. Он состоит из погружных датчиков измерения углов и наземного показывающего прибора, соединенных между собой кабелем. 4.35. Грунторазрабатывающее устройство гидромониторного типа (рис. 6) с эвакуацией пульпы внутрипроходческой колонны предназначено для размыва грунта на забое высоконапорными струями воды через центральное и периферийные сопла и резания грунта стальными ребрами. При этом грунт, проникший между ребрами в камеру смешивания, между ребрами дополнительно размывается радиальными струями, вылетающими из отверстий в центральной трубе и расположенных по винтовой линии. Периферийные сопла направлены на ребра для гарантированного проникновения грунта в камеру смешивания. Система эвакуации пульпы предусматривает подачу воды на эжектор, обеспечивающий засасывание пульпы в пульпопровод и транспортирование ее к устью скважины. Рис. 5. Бурильная труба с кабельной секцией: 1 - бурильная труба; 2 - ниппель замка; 3 - муфта замка; 4 - защитный стакан контактного стержня; 5 - трехжильный шланговый кабель; 6 - трехконтактный стержень; 7 - трехконтактная муфта; 8 - сухарь (разрезная втулка); 9 - опора Рис. 6. Призабойный участок буровой колонны с отклонителем и гидромониторным грунторазрушающим рабочим органом: 1 - центральное сопло; 2 - периферийные сопла, направленные на ребра 3; 3 - ребра; 4 - отклонитель; 5 - трубопровод для подачи воды в сопла; 6 - трубопровод для подачи воды в камеру смешивания; 7 - трубопровод для подачи воды в эжектор; 8 - пульпопровод; 9 - кабель приборов навигации; 10 - плоскость стыка отклонителя с трубой буровой колонны; 11 - устройство для подачи глинистого раствора в затрубное пространство; 12 - труба буровой колонны 4.36. Насосная группа состоит из двух насосных агрегатов типа УАН-700 или ЦА-320 А, смонтированных на шасси автомобиля КрАЗ-257Б1А и служащих для подачи промывочной жидкости и глинистого раствора. В зависимости от типа грунтов, слагающих скважину, эти насосы включают либо по одному, либо в параллельном режиме. Насос высокого давления АН-501 служит для подачи воды в эжектор и для эвакуации пульпы. 4.37. Основными требованиями технологического процесса проходки «пионерной» скважины являются: выбор рационального типоразмера долота, компоновка бурового оборудования и подбор технологических параметров. 4.38. Выбор рационального типоразмера долота следует производить согласно РД 39-2-52-78 «Комплексная методика классификации горных пород геологического разреза, разделения их на характерные пачки пород и выбора рациональных типов и конструкций шарошечных долот для эффективного разбуривания нефтяных и газовых месторождений» М., 1980 г., и должен соответствовать грунтам, слагающим створ подводного перехода. 4.39. Компоновку низа буровой колонны (электробур, калибратор и отклонитель) следует рассчитывать индивидуально на конкретную наклонно-направленную скважину с учетом ее длины, радиуса искривления, слагающих ее створ грунтов и расчета угла механизма искривления (отклонителя) для управления траекторией ствола скважины. 4.40. Для обеспечения плавности изменения траектории ствола скважины в прочных грунтах и горных породах, для обеспечения его круглого сечения и свободного прохождения механизма искривления следует применять в компоновке низа буровой колонны наддолотные калибраторы. 4.41. Технологические процессы монтажа и сварки рабочего трубопровода и защитного кожуха, а также технологических трубопроводов должны выполняться в соответствии с требованиями СНиП III-42-80 и ВСН 006-89/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Сварка». 4.42. Тип и конструкцию защитного покрытия рабочего трубопровода принимают в соответствии с проектом. Нанесение покрытия на трубы осуществляют на стационарных базах или в заводских условиях. На месте строительства перехода производят изоляцию стыков. Тип и конструкция покрытия для изоляции стыков устанавливается проектом. Работы по изоляции стыков рабочего трубопровода производят вручную и осуществляют в соответствии с требованиями СНиП III-42-80, СНиП 2.05.06-85, ГОСТ 25812-83 и ВСН 008-88/ Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Противокоррозийная и тепловая изоляция». 4.43. Перед изоляцией зону стыка очищают металлическими щетками от загрязнений и грунтуют. Расстояние между трубопроводом и поверхностью грунта при изоляции стыка должно быть не менее 0,5 м. 4.44. Ремонт изоляционного покрытия рабочего трубопровода производят после изоляции стыков до укладки трубопровода на направляющие опоры в соответствии с требованиями раздела 5 «Ремонт повреждений противокоррозийных покрытий» ВСН 008-88/Миннефтегазстрой. 4.45. Укладку рабочего трубопровода следует выполнять на отрегулированные по высоте направляющие опоры. Укладку трубопровода следует производить с соблюдением всех правил, обеспечивающих сохранность труб и изоляции в соответствии с требованиями СНиП III-42-80. 4.46. Укладку рабочего трубопровода на направляющие опоры производят кранами-трубоукладчиками. Типы и технические характеристики кранов-трубоукладчиков, рекомендуемые для укладки рабочего трубопровода, приведены в приложении 1. 4.47. Количество кранов-трубоукладчиков и расстояние между ними при укладке рабочего трубопровода длиной более 100 м приведены в табл. 1. Таблица 1

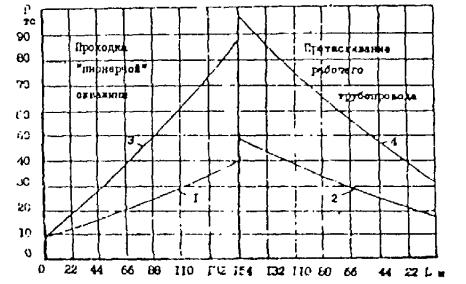

4.48. Трубопроводы подруслового участка переходов через водные преграды подлежат предварительному испытанию дважды: на строительной площадке после сваривания труб, но до нанесения противокоррозийной изоляции на сварные соединения и укладки рабочего трубопровода на направляющие опоры; вторично - после бестраншейной прокладки через водную преграду; и окончательное испытание в третий раз - одновременно с прилегающими к подрусловому участку трубопроводами. Предварительные испытания подруслового участка перехода трубопровода, проложенного по схеме 2 (ведение строительно-монтажных работ в стесненных условиях и потрубное наращивание рабочего трубопровода на проходческой буровой установке), при соответствующем обосновании и согласовании генподрядчика с проектным институтом допускается проводить после бестраншейной прокладки рабочего трубопровода подрусловой части перехода и одновременно с прилегающими к переходу трубопроводами. 4.49. Испытание трубопроводов на прочность и проверку на герметичность следует производить гидравлическим способом. 4.50. Величины давлений и продолжительность испытаний трубопроводов на прочность и проверку их на герметичность, а также правила и последовательность выполнения работ при испытаниях должны быть определены проектом и ППР в соответствии с требованиями СНиП 2.05.06-85, СНиП III-42-80 и ВСН 011-88/ Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Очистка полости и испытание». 4.51. После испытания трубопровода на прочность и проверки на герметичность из него должна быть полностью удалена вода путем пропуска не менее двух (основного и контрольного) поршней-разделителей под давлением сжатого воздуха. 4.52. Результаты предварительных испытаний надлежит оформлять актом по обязательной форме. 4.53. Последовательность выполнения технологических операций при бурении в грунте пионерной скважины, расширение ее и прокладка рабочего трубопровода следующая: Схема 1: монтаж и наладка оборудования проходческого комплекса и обустройство устья скважины; сборка электробура с калибратором, отклонителем и с бурильными трубами, смонтированными в буровую колонну, укладка буровой колонны на проходческую установку, монтаж опор под часть буровой колонны, свисающей с проходческой установки; сборка и сварка рабочего трубопровода на противоположном берегу из изолированных труб, контроль сварных стыков, испытание на прочность и проверка на герметичность рабочего трубопровода, изоляция стыков и контроль их качества, укладка рабочего трубопровода на направляющие опоры; проходка пионерной скважины с выходом электробура в заданной точке на противоположном буровой установке берегу; демонтаж с буровой колонны и перекомпоновка электробура, калибратора и отклонителя с заменой их на инструмент для расширения скважины и соединение с ним рабочего трубопровода; вытягивание буровой колонны проходческой установки «на себя» с протаскиванием рабочего трубопровода через грунтовую скважину до выхода его конца на поверхность в точке забуривания; отсоединение рабочего трубопровода от расширителя, контроль качества изоляции, очистка полости и испытание рабочего трубопровода, проложенного в подрусловом участке. Схема 2: изготовление «пакетов», т.е. труб проходческой колонны (защитного кожуха) со встроенными технологическими трубопроводами для подачи промывочной жидкости, эвакуации пульпы, глинистого раствора, кабеля приборов ориентации и др.; сварка первого «пакета» с грунторазрабатывающим устройством гидромониторного типа (см. рис. 6) на расстоянии L0, от торца которого на «пакете» выполняют косой стык, обеспечивающий фиксированный угол β отклонителя; подъем первого «пакета» и спуск его на смонтированную на устье скважины направляющую (обсадную) трубу; подъем второго «пакета» на проходческую установку и сварка его с первым «пакетом» с предварительной сборкой технологических труб обоих «пакетов» с помощью быстроразъемных соединений; контроль сварного стыка и дальнейший спуск секции из двух «пакетов» в направляющую трубу. Такое последовательное направление «пакетов» позволяет получить единую нитку проходческой колонны; при достижении грунторазрабатывающим устройством забоя (нижнего торца направляющей трубы) к технологическим трубам внутри «пакетов» подсоединяют рукава от насосных агрегатов, включают привод траверсы проходческой установки и насосы, производят подачу проходческой колонны в скважину с одновременным размывом грунта и выносом его по пульпопроводу; после задавливания каждого «пакета» проходку останавливают, отводят траверсу в исходное положение, наращивают очередной «пакет» и продолжают процесс многократно до выхода грунторазрабатывающего устройства на противоположном берегу водной преграды; отсоединяют грунторазрабатывающее устройство от проходческой колонны (кожуха), производят измерения траектории и приступают к протаскиванию рабочего трубопровода в кожух; со стеллажа заизолированную трубу с приваренным оголовником и с установленными опорами подают на проходческую установку и движением траверсы опускают трубу в кожух, оставляя за торцом кожуха 0,5 м для пристыковки следующей трубы; подают следующую заизолированную трубу на проходческую установку и движением траверсы пристыковывают ее к предыдущей. Собирают, а затем сваривают стык, контролируют сварку, производят изоляцию стыка, контроль качества изоляции и движением траверсы опускают секцию из двух труб на опорах в кожух; последовательное наращивание рабочего трубопровода из изолированных труб на полную длину перехода дает возможность при помощи траверсы проходческой установки произвести поэтапное опускание и протаскивание трубопровода в кожухе до выхода на противоположном берегу водной преграды; производят испытание рабочего трубопровода и обустройство мест входа и выхода трубопровода из кожуха. 5. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО РАСЧЕТУ ПАРАМЕТРОВ СТРОИТЕЛЬСТВА БЕСТРАНШЕЙНЫХ ПОДВОДНЫХ ПЕРЕХОДОВ ТРУБОПРОВОДОВ5.1. Основными параметрами строительства бестраншейных переходов трубопроводов является длина или протяженность бестраншейной проходки, диаметр трубопровода, а также силовые показатели, необходимые для образования в грунте горизонтальной выработки и размещения в ней рабочего трубопровода. 5.2. Для определения протяженности бестраншейной проходки можно воспользоваться следующими математическими зависимостями. При этом исходными параметрами являются (см. рис. 1): Н - заглубление трубопровода, т.е. высота от точки забуривания до границы зоны возможных русловых изменений, или глубже - с учетом исключения всплытия трубопровода. R - допустимый или больший радиус упругого изгиба рабочего трубопровода, а если он в кожухе, то - кожуха. α = 5° ... 20° - угол забуривания или углы входа и выхода трубопровода из грунта относительно горизонта (ограничения - технологические). Вычисляют длину перехода по оси трубопровода, L:

Вычисляют длину перехода по прямой линии, соединяющей точки входа и выхода, L*:

Вычисляют угол забуривания:

Результаты расчета наносят на карту гидрогеологического разреза, анализируя, и при необходимости выполняют уточненный расчет. В частности, если необходимо увеличить длину перехода при сохранении глубины его заложения, то вычисляют новый радиус кривизны скважины и угол забуривания,

Расчет протяженной трассы с прямолинейными и криволинейными участками (рис. 1. В) дает различные варианты, из которых выбирают наиболее рациональный с учетом конкретной гидрогеологической обстановки. При этом могут быть использованы соотношения: La = L1 + L2 + L3 + L4 + L5; (5)

5.3. Усилие проходки пионерной скважины можно определить несколькими видами сопротивлений перемещению буровой колонны: P = P1 + P2 + P3 + P4 + P5 + P6 + P7, (8) где P1 - лобовое сопротивление от забоя и вызываемая им сила трения из-за искривленности скважины; Р2 - сила трения от силы тяжести буровой колонны и выталкивающей Архимедовой силы; Р3 - сила трения от силы тяжести грунта зоны естественного свода равновесия; Р4 - сопротивление буртов, образованных замками, и вызываемая им сила трения; Р5 - силы трения от опорных реакций, изгибающих колонну, и вызываемые ими дополнительные силы трения; Р6 - сопротивление перемещению колонны вблизи забоя в связи со смятием стенки скважины и вызываемая им сила трения; P7 - сопротивление вблизи устья скважины в связи с переводом колонны из прямолинейного состояния в криволинейное. Усилие проходки, в которой составляющие расставлены в том же порядке как в формуле (8), выражается следующей математической зависимостью: где Pг - сила сопротивления головной части колонны (от забоя); f - коэффициент трения материала трубы колонны о грунт; Lj - текущая длина скважины по ее оcи; R - радиус кривизны скважины; q - погонный вес бурильной колонны c учетом Архимедовой силы; L - полная проектная длина скважины по ее оси; qг - погонный вес грунта зоны естественного свода равновесия; qб - погонная сила сопротивления буртов, образованных замками; Fм - сила трения от опорных реакций, определяющих изгиб колонны; Рс - сила смятия стенки скважины вблизи забоя при переводе прямолинейного ее участка в искривленный; Р7 - см. (8). Математические зависимости для расчета составляющих формулы (9): где с0 - сцепление; m и е - ширина резца и глубина врезания; ρ - угол внутреннего трения грунта; z - количество резцов. Формула (10) используется при вращательном бурении резцовой головкой. где р - давление жидкости в призабойном пространстве; Dг - диаметр головной части буровой колонны. Формула (11) применяется при гидромониторном разрушении забоя.

где α - угол забуривания (угол между касательной к оси скважины и горизонтом); H - глубина скважины под уровнем точки забуривания. где γт и γж - удельные веса материала трубы колонны и промывочной жидкости; Dн - наружный диаметр трубы колонны; δ - толщина стенки; qг - погонный вес вспомогательных элементов, размещенных внутри колонны. qг = 0,5 кπγ*г (1 + μ) D2н, (15) где к - коэффициент высоты свода равновесия по М. М. Протодьяконову; γ*г - объемный вес грунта с учетом разрыхления при его обрушении на колонну; μ - коэффициент бокового давления.

где: γг - объемный вес грунта в естественном залегании.

где: а - расстояние между замками; ΔРз и ΔРт - потери давления воды в кольцевых зазорах между замком и скважиной на длине замка; Dз - наружный диаметр замка; γв - удельный вес воды. Δp = 163Q1,65ж Lз / (Dг - Dн,з)2,7, (20) где Qж - расход промывочной жидкости; Lз - длина замка; Dн,з - диаметр трубы или замка, когда вычисляется Δρт или Δρз. Формула (20) используется при качественной промывке. где σупл - напряжение уплотнения грунта; n0 - пористость грунта в естественном залегании; Δn - приращение пористости при обрушении грунта зоны свода равновесия;

σупл =5,2 (1 - е-20А), (для песчаных грунтов), МПа, (23) где

Формула (21) используется при отсутствии промывки.

где Е - модуль упругости материала трубы колонны; в - плечо опорных реакций.

5.4. Если проходка ведется с вращением бурильной колонны, то часть осевого усилия, определяемая боковым трением, снижается. Этот эффект учитывается заменой коэффициента трения f на условный f*: где h - подача на оборот.

где V и ω - осевая и угловая скорости бурильной колонны. Усилия, необходимые для поддержания режима проходки с подачей на оборот, равной h, определяются следующим образом: вычисляется коэффициент f* по формуле (28); вычисляются величины осевых сопротивлений, определяемых боковым трением: P*1 = Pг (ef*Lj/R - 1), (30)

P*3 = qг R (ef*Lj/R - 1), (32) P*4 = qб R (ef*Lj/R - 1), (33) P*5 = 0,5 Fм (ef*Lj/R - 1), (34) P*6 = Pc (ef*Lj/R - 1), (35) Вычисляется крутящий момент:

Вычисляется крутящий момент на проворачивание буртов:

Вычисляется крутящий момент на разрушение забоя: Формула (38) используется при гидромониторном разрушении забоя. Мкр = 0,25 кp h D2г, (39) где кр - удельное сопротивление резанию грунта при прямолинейном движении резца. Формула (39) используется при вращательном бурении. Вычисляется суммарный крутящий момент: МкΣ = М*к + Мкб + Мкр. (40) Вычисляется усилие проходки Р по формуле (9) с заменой f на f*. Примечания: 1. Размерности физических величин в формулах и результата: Н, м, с, радиан, Па = Н/м2, Н/м3, Н/м, м3/с, м/с и т.д. В окончательном виде результат можно представить с размерностью МН, кН, МПа, тс, м/ч и т.д. 2. Справочный материал и примеры расчета даны в приложении 4-5. 5.5. Расчет параметров отклонителя для БППТ в песчаных и супесчаных грунтах производится следующим образом. Вычисляет погонный вес бурильной колонны по формуле (14). Вычисляют погонную нагрузку от грунта, расположенного в зоне свода естественного равновесия:

Ориентировочно задают условную распределенную нагрузку от головного грунторазрабатывающего органа:

где Ppo - сила тяжести рабочего органа, от которой следует отнять силу тяжести трубы отклонителя длиной, равной длине рабочего органа; L1 = 5...9 м - еще не известная длина отклонителя (больше диаметр - больше длина). Вычисляют суммарную погонную нагрузку: qΣ = 4q + 3qrm - qp. (43) Вычисляют требуемую длину отклонителя:

где W - осевой момент сопротивления призабойного участка трубы буровой колонны; остальные обозначения в пп. 5.3. Задают длину отклонителя с положительным запасом: L0 = (1,1...1,3) L1. (45) Вычисляют угол установки отклонителя относительно тела призабойного участка трубы буровой колонны:

5.6. В зависимости от свойств разбуриваемых грунтов и пород, а также протяженности скважины проходку «пионерной» скважины следует осуществлять при определенном сочетании технологических параметров бурения: величины осевого усилия; частоты вращения долота; давления и расхода промывочной жидкости. 5.7. Для работы долота при сооружении БППТ характерно преимущественное разрушение грунта посредством гидромониторного эффекта промывочной жидкости, вытекающей из насадок. Механическое же разрушение происходит лишь при встрече долота с твердыми грунтами или с горными породами. С этой целью следует применять насадки с требуемым расчетным диаметром. Расчет гидравлических параметров и диаметра насадок долота производят по следующей методике. Определяют требуемый расход промывочной жидкости:

где с = 1,2...1,4 - коэффициент увеличения диаметра скважины относительно диаметра долота; Dг, м - диаметр долота или головной секции буровой колонны; Vп, м/с - принятая механическая скорость проходки; q = 0,15...0,07 - отношение объема грунта в массиве к объему жидкости, потребному для разрушения гидромониторным способом, (песок ... глина). Определяют требуемое давление промывочной жидкости:

ρ, кг/м3 - плотность промывочной жидкости; V, м/с - скорость жидкости на выходе из насадок, необходимая для разрушения грунта; (V = 20...70 м/с;) φ = 0,9...0,93 - коэффициент расхода насадок. Вычисляют требуемый диаметр насадок:

где z - количество насадок (в долоте обычно Z = 3). Определяют требуемое давление насоса: Рн = Р + ΔP1 + ΔР2, (50) где ΔP1 - потери давления жидкости внутри буровой колонны; ΔР2 - потери давления жидкости в затрубном пространстве. Определяют с целью исключения условия возникновения грифонов. Определяют реактивную силу сопел: Р = ρπ D2 φ2 z, (51) 5.8. В процессе бурения оператор обязан поддерживать установленные сочетания параметров режима и электробура, руководствуясь показаниями контрольно-измерительных приборов. 5.9. Решение об отводе долота от забоя или его извлечении из скважины принимается по признакам: возрастание силы тока и потребляемой мощности; частые пики силы тока; срабатывание защиты электробура. При срабатывании защиты электробура даже при снижении осевого усилия следует извлечь всю буровую колонну из скважины. После отвода долота от забоя на 1...3 м следует повысить давление жидкости и поработать гидромонитором без осевого усилия с целью подмыва встретившегося валуна. 5.10. Проходка по криволинейной траектории производится с помощью специального механизма искривления - отклонителя, располагаемого в забойной части буровой колонны. Отклонитель обеспечивает фиксированный отгиб забойной части от остальной буровой колонны на угол 40′ ... 2° (см. п. 5.5). Корректировка траектории в процессе проходки производится путем изменения указанного угла - в случае дистанционно управляемого отклонителя или поворотом буровой колонны. В процессе проходки эта операция может быть повторена многократно. Проходку прямолинейных участков в случае использования неуправляемого отклонителя производят путем непрерывного вращения буровой колонны одновременно с подачей на забой. 6. КОНТРОЛЬ КАЧЕСТВА СТРОИТЕЛЬСТВА БЕСТРАНШЕЙНЫХ ПОДВОДНЫХ ПЕРЕХОДОВ ТРУБОПРОВОДОВ6.1. Контроль качества строительства БППТ должен отвечать требованиям СНиП 3.01.03-84, СНиП 3.01.01-85, СНиП 3.01.04-87, ВСН 012-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ». Ч.1 и требованиям ВСН по отдельным видам работ (земляным, сварки, изоляции и др.). 6.2. Контроль качества должен охватывать весь комплекс работ по строительству БППТ с обязательным пооперационным контролем, который заключается в систематическом наблюдении и проверке соответствия выполняемых работ требованиям проектной и нормативной документации. 6.3. В зависимости от характера выполняемой операции операционный контроль качества выполняется непосредственно бригадирами, мастерами, прорабами или специальными контролерами. 6.4. Приборы и инструменты (за исключением простейших шаблонов) должны быть заводского исполнения и иметь утвержденные в установленном порядке паспорта, подтверждающие их соответствие требованиям государственных стандартов и технических условий. 6.5. Допустимые среднеквадратические погрешности следует при построении геодезической разбивочной основы принимать: угловые измерения ±2 мин; линейные измерения - 0,001; определение отметок ±50 мм. 6.6. В процессе подготовительных работ контролируют соответствие фактических отметок в створе перехода проектным: угол наклона направляющей рамы проходческой установки и соответствие осей направляющей рамы и створа перехода. 6.7. Створ (трасса) перехода принижается строительной организацией от генподрядчика (заказчика) по акту, если измеренные длины линий отличаются от проектных не более, чем 0,001 длины, углы - не более, чем на 3′ и отметки знаков, определенные из нивелирования между реперами - не более 50 мм. 6.8. В качестве средств измерений при контроле геодезической разбивочной основы применяют: теодолиты, нивелиры, линейки нивелирные, ленту мерную и отвесы. 6.9. Во время сборки буровой колонны производится проверка контактов кабельных секций и их изоляция с помощью мегоомметра. 6.10. Перед началом проходки «пионерной» скважины проверяют направление вращения долота. Оно должно вращаться по часовой стрелке, если смотреть со стороны кабельного ввода. 6.11. В процессе проходки «пионерной» скважины с применением электробурового оборудования бурильщик обязан контролировать угол наклона скважины, азимут и угол положения отклонителя по соответствующему прибору пульта телеметрической системы (ППТС). При необходимости следует производить корректировку. Электрические параметры контролируют по ваттметру, вольтметру и амперметру, установленным в устройстве управления УЗЕБ-83. 6.12. Показания телеметрической системы производят через каждые пять метров проходки. На их основе с помощью буровых таблиц строится фактическая траектория проходки. 6.13. Усилие проходки и протаскивания рабочего трубопровода контролируется по величине давления на манометре гидросистемы подачи масла в гидроцилиндры проходческой установки, либо - по величине силы на динамометре, установленном на неподвижном конце каната привода траверсы. При этом на манометре или динамометре наносят метку, соответствующую предельному усилию для данного трубопровода и параметров перехода. 6.14. Гидравлические параметры промывочной жидкости (давление, расход) контролируются по показаниям манометров, установленных на напорных линиях и сверяются с паспортными данными расходов при соответствующих скоростях приводов насосов. 6.15. Все технические параметры проходки заносят в журнал буровых работ (см. прилож. 2). 6.16. Способы, параметры и контроль качества сварки при строительстве БППТ устанавливаются проектной организацией в проекте на основании требований ВСН 006-83/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Сварка», СНиП 3.05.02-88 - для трубопроводов систем газоснабжения, ВСН 362-87/Минмонтажспецстрой «Инструкция: изготовление, монтаж и испытание технологических трубопроводов на Py до 10 МПа» для технологических трубопроводов различного назначения, используемых в заданном техпроцессе. 6.17. К сварке стыков рабочего трубопровода допускаются сварщики шестого разряда. Сборка и сварка стыков должны производиться под контролем инженерно-технического работника, ответственного за строительство БППТ. 6.18. Заводская изоляция труб типа «Антикоррэкс ПВХ», а также изоляционное покрытие сварных стыков при строительстве БППТ должны удовлетворять требованиям ГОСТ 9.602-89, ТУ 102-347-90. 6.19. Хранение труб с защитным покрытием типа «Антикоррэкс ПВХ» допускается на открытых площадках в стеллажах, исключающих самопроизвольное раскатывание труб и порчу защитного покрытия. Нe допускается хранение труб с покрытием «Антикоррэкс ПВХ» при прямом воздействии солнечных лучей. 6.20. Контроль качества изоляционного покрытия типа «Антикоррэкс ПВХ» на БППТ после протаскивания рабочего трубопровода производится методом катодной поляризации или при помощи трассоискателей типа ТПК, АНПИ. В случае обнаружения дефектов в изоляционном покрытии и необходимости его ремонта подводный трубопровод извлекают из скважины при помощи проходческой установки. При этом сохранение скважины производят путем присоединения и протаскивания вслед за рабочим трубопроводом колонны бурильных труб, использованной ранее при протаскивании. 6.21. При строительстве БППТ способы, параметры и схемы очистки полости трубопровода и проведение испытаний устанавливаются проектной организацией в рабочем проекте организации строительства на основании требований СНиП 3.05.02-88 и ВСН 011-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Очистка полости и испытание», соответственно для трубопроводов систем газоснабжения и магистральных трубопроводов. 6.22. В дополнение к исполнительной документации, указанной в СНиП 3.05.02-86 и ВСН 012-88/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Часть II. Формы документации и правил оформления в процессе сдачи-приемки», при сооружении БППТ составляются акты приемки-сдачи отдельных видов работ (приложение 2). 7. СООРУЖЕНИЕ БЕСТРАНШЕЙНЫМ СПОСОБОМ КАБЕЛЬНЫХ ЛИНИЙ ТЕХНОЛОГИЧЕСКОЙ СВЯЗИ7.1. Строительство бестраншейных подводных переходов кабельных линий связи - БППЛС выполняется в соответствии с проектом в общем комплексе работ по строительству БППТ и должно отвечать требованиям ВСН 600-81/Минсвязь, ВСН 015-89/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Линии связи и электропередач», «Руководство по строительству линейных сооружений магистральных и внутризонных кабельных линий связи», 1986. 7.2. Конструкция БППЛС представляет собой криволинейную скважину, пробуренную под дном водной преграды, в которую последовательно протаскивают защитный кожух из сваренных в нитку труб и кабель технологической связи - в соответствии с проектом строительства (ПОС) и проектом производства работ (ППР). 7.3. Проходку криволинейной скважины под дном водной преграды и прокладку в нее защитного кожуха под кабель должно осуществлять подразделение, сооружающее БППТ и, как правило, с использованием оборудования и технологии согласно настоящим СТН. 7.4. Работы по укладке кабеля в защитный кожух, обустройство мест его входа и выхода, присоединение к кабельной магистрали и испытание осуществляет специализированная организация по строительству кабельных линий связи, с разработкой в ППР технологии этого вида работ. 7.5. Для подводных БППЛС, как правило, следует применять кабели: МКС АШП 1×4×1,2 Ø 16,4 мм; МКС АШП 4×4×1,2 Ø 24,7 мм; МКС АШП 7×4×1,2 Ø 29,8 мм. 7.6. Другие типы кабелей должны быть специально согласованы с заказчиком и подрядчиком. 7.7. Защитный кожух следует изготавливать из труб сталей марок 10 или 20 по ГОСТ 1050-88 с наружным диаметром 108 мм - для кабеля Ø 16,7 мм и из труб диаметром 159 для кабелей Ø 24,7 и 29,8 мм. 7.8. Выбор, закрепление створа и профиль трассы скважины для кожуха БППЛС следует выполнять согласно требованиям настоящих СТН. 7.9. Технология строительства БППЛС должна включать: подготовительные СМР, связанные с расстановкой и монтажом оборудования проходческого комплекса; обустройство устья скважины; сборку электробурового инструмента; проходку криволинейной скважины под дном водной преграды; сварку защитного кожуха на длину перехода с протягиванием в ней стального каната; контроль сварных стыков; продувку или промывку кожуха и опрессовку на герметичность; протаскивание специального очистного устройства типа поршня через кожух для удаления заусенцев, шлака и т.п. с внутренней поверхности кожуха; присоединение кожуха к буровой колонне и протаскивание его в скважину с помощью проходческой установки до выхода из направляющей трубы устья скважины. Отсоединение кожуха от буровой колонны; испытание кожуха на герметичность; протаскивание кабеля через кожух; пневматическое испытание кабеля на герметичность; монтаж специальных сальниковых устройств для герметизации кабеля на входе и выходе из кожуха; демонтаж проходческой установки и вспомогательного оборудования; обустройство мест входа и выхода кабеля из скважины путем установки колодцев с необходимым запасом кабеля для соединения с магистралью. 7.10. При отсутствии возможности сборки защитного кожуха на всю длину его собирают и сваривают по мере протаскивания с пропуском через каждую трубу кожуха стального каната, необходимого далее для протаскивания очистного поршня и кабелей. Очистку внутренней поверхности кожуха производят после протаскивания его в скважину. 7.11. Заказчик принимает законченный строителями БППЛС независимо от готовности магистральной линии связи. 8. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ СТРОИТЕЛЬСТВЕ БЕСТРАНШЕЙНЫХ ПОДВОДНЫХ ПЕРЕХОДОВ ТРУБОПРОВОДОВ И КАБЕЛЬНЫХ ЛИНИЙ ТЕХНОЛОГИЧЕСКОЙ СВЯЗИ8.1. Природоохранные мероприятия при проектировании и строительстве БППТ и БППЛС должны отвечать требованиям ВСН 014-89/Миннефтегазстрой «Строительство магистральных и промысловых трубопроводов. Охрана окружающей среды»; ОНД 1-86/Минрыбхоз «Указания о порядке рассмотрения и согласования органами рыбоохраны намеченных решений и проектной документации на строительство предприятий, зданий и сооружений»; СНиП 1.02.01-85. 8.2. Природоохранные мероприятия при строительстве подводных переходов должны быть направлены на недопущение загрязнения акватории, размыва берегов, изменения гидрологического режима рек. 8.3. Состав природоохранных мероприятий и их стоимость устанавливаются в разделах «Охрана окружающей среды», в Технико-экономическом обосновании (ТЭО) и проекте сооружаемого перехода. 8.4. В раздел «Охрана окружающей среды» на стадии ТЭО и рабочего проекта при строительстве БППТ и БППЛС должны включаться материалы: сведения, характеризующие естественное состояние водоема; решения по предотвращению гибели рыбы на оголовках водозаборов насосов; решения по очистке промывочной жидкости и пульпы; сведения по количеству и характеристике сточных вод: обоснование проектных решений по очистке сточных вод; баланс водопотребления и водоотведения в целом и по основным производственным процессам; оценка эффективности намеченных мероприятий и проектируемых сооружений по рациональному использованию и охране вод и рыбных запасов; обоснование технологических параметров проходки скважины, предотвращение прорыва и выброса промывочной жидкости и бурового раствора в водоем. 8.5. До начала строительства БППТ и БППЛС рабочие и ИТР должны пройти инструктаж по соблюдению требований охраны окружающей среды при выполнении строительно-монтажных и проходческих работ. 8.6. При подготовке строительно-монтажных площадок необходимо стремиться к максимальному сокращению площади расчистки. Все СМР должны производиться исключительно в пределах полосы отвода земли. 8.7. При планировке строительных площадок и разработке котлованов поверхностный слой (плодородный) должен складироваться отдельно, в специально отведенных мостах для использования его при рекультивации земли по окончании строительства. 8.8. Не следует допускать засыпку ложбин и естественных водостоков, дренирующих территорию строительства. 8.9. Производство работ, движение машин и механизмов, складирование и хранение материалов необходимо производить в зонах, установленных проектом производства работ. 8.10. В целях исключения потенциальных источников загрязнения вблизи водоемов, в проекте БППТ и БППЛС должны разрабатываться, а при строительстве осуществляться меры по утилизации или захоронению отходов строительства и испытаний трубопроводов и нефтепродуктов. 9. ОСНОВНЫЕ ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ9.1. Все работы по строительству БППТ и БППЛС должны вестись в соответствии с требованием нормативных документов, перечисленных в настоящих СТН, а также - «Правилами техники безопасности при строительстве магистральных стальных трубопроводов», М., Недра, 1982, «Правилами технической эксплуатации электроустановок потребителями», М., Энергоатомиздат, 1986, и в соответствии с проектом производства работ. 9.2. При монтаже и эксплуатации оборудования проходческих комплексов должны выполняться требования безопасности, указанные в технических инструкциях по эксплуатации, монтажу и ревизии оборудования, разработанные заводами-изготовителями. 9.3. Для безопасного производства земляных, монтажных и буровых работ руководители должны выполнить следующие организационные мероприятия: назначить лиц, ответственных за безопасное ведение работ; выдать наряд или издать распоряжение на ведение работ; подготовить рабочие места; обеспечить надзор за выполнением работ, в том числе не допускать присутствия посторонних лиц на строительно-монтажных площадках и в русле водной преграды в зоне строительства БППТ и БППЛС; провести аттестацию персонала, обслуживающего проходческий комплекс; оформить перерыв в работе и ее окончание. 9.4. Проведение работ по БППТ и БППЛС должно быть обеспечено необходимым оборудованием, механизмами, инструментом, транспортными средствами, средствами сигнализации и связи, знаками безопасности, а также средствами оказания доврачебной помощи. 9.5. Запрещается хранение горюче-смазочных материалов на расстоянии ближе 15 м от места производства работ. 9.6. Производство земляных работ в зоне расположения подземных коммуникаций допускается только с письменного разрешения организаций, ответственных за эксплуатацию этих коммуникаций. К разрешению должен быть приложен план с указанием расположения и глубины залегания коммуникаций, составленный на основе исполнительных чертежей. Места расположения подземных коммуникаций уточняют до начала работ ручным шурфованием. 9.7. При обнаружении подземных коммуникаций, не указанных в рабочих чертежах, а также взрывоопасных материалов, необходимо: немедленно прекратить земляные работы; вызвать на место представителя организации, эксплуатирующей эти коммуникации, а в случае обнаружения взрывоопасных материалов вызвать саперов; принять меры по защите коммуникаций от повреждения, а в случае обнаружения взрывоопасных материалов закрыть доступ к ним. 9.8. Котлованы и траншеи должны быть ограждены и на ограждениях должны быть вывешены предупредительные надписи и знаки, а в ночное время - сигнальное освещение. Места прохода людей через траншеи должны быть оборудованы мостиками, освещенными в ночное время. 9.9. Все СМР должны проводиться в дневное время, а при необходимости работы ночью рабочая площадка должна освещаться в соответствии с действующими нормами. Не допускается ослепляющее действие осветительных приборов на работающих. 9.10. При эксплуатации грузоподъемных кранов, а также приспособлений к ним следует руководствоваться действующими «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», М., Металлургия, 1983. 9.11. При монтаже или демонтаже проходческой установки грузоподъемность используемых подъемных средств должна соответствовать массе поднимаемых грузов, а монтажные работы должны вестись согласно инструкции или паспорту завода-изготовителя и под руководством ответственного лица (механика, мастера, прораба). 9.12. Около машин и механизмов долины быть вывешены хорошо видимые предупредительные надписи и знаки безопасности. 9.13. Монтаж электробурового оборудования должен производиться в соответствии с действующими правилами ПУЭ. 9.14. Станция управления устанавливается так, чтобы были видны разделитель и световая сигнализация работы электробура. 9.15. Корпус станции заземляется не менее, чем двумя проводниками сечением по 100 мм2 каждый, присоединяемыми к заземлителю в разных местах (рис. 7). 9.16. Силовой кабель от внешней сети подводят через отверстие в днище станции непосредственно с неподвижными контактами разъединителем, а кабель, идущий к ведущей бурильной трубе, присоединяют к опорным изоляторам в нижней части станции. 9.17. Силовой кабель от внешней сети до станции управления и от станции до ведущей бурильной трубы должен быть проложен в стальных трубах или металлическом коробе. Каждая труба на обоих концах должна быть присоединена к поверхностному контуру заземления проводниками сечением не менее 100 мм2 сваркой. 9.18. Навесные шкафы и кнопочная станция комплектного устройства УЗЭБ-83 должны быть заземлены согласно действующим нормам и правилам эксплуатации. 9.19. При установке ведущей бурильной трубы необходимо: проверить состояние разъемов кабельной секции и в случае обнаружения дефектов следует заменить бурильную трубу; проверить сопротивление изоляции между фазами и между каждой фазой и корпусом с помощью мегоомметра на 500 В. Сопротивление изоляции должно быть не менее 1 МОм. 9.20. Заземляющий провод присоединяется с помощью надежных болтовых соединений с применением мер против самопроизвольного ослабления контактов. 9.21. Перед началом работы необходимо проверить: исправность механической и электрической блокировки УЭЗБ-83; наличие и исправность электроизмерительных приборов; наличие и состояние мегоомметра; состояние заземления проходческого оборудования; наличие трансформаторного и касторового масла. Рис. 7. Схема заземления и подключения электробурового оборудования (СКТБ П9 ВНПО «Потенциал») 9.22. Техническое состояние проходческой установки необходимо проверить перед началом каждой смены. До начала рабочей смены оператор проходческой установки должен удостовериться в безопасности рабочего места, проверить исправность защитных и предохранительных устройств механизмов и приспособлений, требующихся для работы. 9.23. Перед началом осмотра, смазки, чистки или устранения каких-либо неисправностей проходческой установки двигатели должны быть отключены. 9.24. Каждая проходческая установка должна быть оборудована звуковой сигнализацией. Перед каждым запуском проходческой установки оператор должен подать звуковой сигнал, предупреждающий находящихся вблизи людей о начале работы установки. 9.25. Оператор проходческой установки должен иметь квалификацию по электробезопасности не ниже III-й группы. 9.26. Запрещается эксплуатация проходческой установки и комплектующего оборудования без заземления электроустановок, которые в случае повреждения могут оказаться под напряжением. 9.27. Между машинистами автокрана, оператором проходческой установки и машинистами насосов должна быть организована надежная сигнализация. 9.28. Во время работы электробура необходимо: следить за исправностью электробура и электробурового оборудования; при сборке и разборке инструмента следить за чистотой контактных соединений и величиной сопротивления токоподвода и электробура; производить все работы по сборке и разборке электробурового инструмента при отключенном разъединителе станции управления; включение разъединителя допускается только после окончания присоединения ведущей бурильной трубы; при замене любых токоведущих частей и узлов электрооборудования необходима фазировка перед включением; сопротивление заземления электробура не должно превышать 0,6 Ом. ПРИЛОЖЕНИЯПРИЛОЖЕНИЕ 1Рекомендуемое ТИПЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КРАНОВ-ТРУБОУКЛАДЧИКОВ ДЛЯ УКЛАДКИ РАБОЧЕГО ТРУБОПРОВОДА НА НАПРАВЛЯЮЩИЕ ОПОРЫ

ПРИЛОЖЕНИЕ 2Справочное ПЕРЕЧЕНЬ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ЖУРНАЛ

|

ПРИЛОЖЕНИЕ 4

Справочное

ФИЗИКО-МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГРУЗОВ

Таблица 1

Коэффициенты трения f стали по грунту (без промывки) /3/

|

Пески ... супеси |

Суглинки |

Глины |

Песок мелкий влажный ... сухой |

Песок крупный влажный ... сухой |

|

0,45 ... 0,50 |

0,50 ... 0,60 |

0,60 ... 0,70 |

0,61 ... 0,57 |

0,50 ... 0,48 |

Таблица 2

Коэффициенты трения f стали по грунту (с промывкой), /4/

|

Грунт |

Вода |

Глинистый раствор |

|

Глина |

0,16 ... 0,18 |

0,15 ... 0,17 |

|

Известняк |

0,21 ... 0,23 |

0,20 ... 0,22 |

|

Песчаник |

0,39 ... 0,41 |

0,38 ... 0,40 |

Таблица 3

Удельные и объемные веса γ, кН/м3

|

Сталь, γт |

Вода, γв |

Глинистый раствор, γж |

Песок, γг сухой ... влажный |

Суглинок, γг сухой ... влажный |

Глина, γг сухая .... влажная |

|

78 |

10 |

10,8 ... 12,6 |

15 ... 17 |

16 ... 21 |

16 ... 22 |

Таблица 4

Удельное сопротивление резанию грунта при прямолинейном движении резца, кр, МПа, /3/

|

Песок |

Суглинок |

Глина |

|

0,05 ... 0,08 |

0,10 ... 0,15 |

0,13 ... 0,25 |

Таблица 5

Сцепление с0 и углы внутреннего трения ρ, /7/

|

Грунт |

Величина с0, КПа/ρ, радиан при пористости |

||||||

|

0,31 |

0,35 |

0,39 |

0,43 |

0,46 |

0,49 |

0,51 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Пески гравелистые |

2,0 0,75 |

1,0 0,70 |

- |

- |

- |

- |

- |

|

Пески средней крупности |

3,0 0,70 |

2,0 0,66 |

1,0 0,61 |

- |

- |

- |

- |

|

Пески мелкие |

6,0 0,66 |

4,0 0,63 |

2,0 0,56 |

- |

- |

- |

- |

|

Пески пылеватые |

8,0 0,63 |

6,0 0,59 |

4,0 0,52 |

2,0 0,45 |

- |

- |

- |

|

Супеси тугопластичные |

15,0 0,52 |

11,0 0,51 |

8,0 0,47 |

- |

- |

- |

- |

|

Супеси мягкопластичные |

13,0 0,49 |

9,0 0,45 |

6,0 0,42 |

3,0 0,37 |

- |

- |

- |

|

Суглинки полутвердые |

47,0 0,45 |

37,0 0,44 |

31,0 0,42 |

25,0 0,40 |

22,0 0,38 |

19,0 0,35 |

- |

|

Суглинки тугопластичные |

39,0 0,42 |

34,0 0,40 |

28,0 0,38 |

23,0 0,37 |

18,0 0,33 |

15,0 0,30 |

- |

|

Суглинки мягкопластичные |

- |

- |

25,0 0,33 |

20,0 0,31 |

16,0 0,28 |

14,0 0,24 |

12,0 0,21 |

|

Глины полутвердые |

- |

81,0 0,37 |

68,0 0,35 |

54,0 0,33 |

47,0 0,31 |

41,0 0,28 |

36,0 0,24 |

|

Глины тугопластичные |

- |

- |

57,0 0,31 |

50,0 0,30 |

43,0 0,28 |

37,0 0,24 |

32,0 0,19 |

|

Глины мягкопластичные |

- |

- |

45,0 0,26 |

41,0 0,24 |

36,0 0,21 |

33,0 0,17 |

29,0 0,12 |

Таблица 6

Коэффициенты бокового давления μ, /2, 5/

|

Грунт |

m |

Примечания |

|

Глинистый раствор |

1 |

/2/ |

|

Суглинки |

0,8 |

|

|

Песчаные |

0,3 ... 0,5 |

|

|

Песчаные, сухие ... насыщенные |

0,40 ... 0,45 |

/5/ |

|

Суглинки, сухие ... насыщенные |

0,50 ... 0,60 |

|

|

Глины, сухие ... насыщенные |

0,60 ... 0,70 |

|

Формула для расчета m (на основе формул из /5/, полученная при подстановке в m = Gб/Gв):

Таблица 7

Расчетные величины m:

|

r |

m |

r |

m |

r |

m |

|

0 |

1 |

0,3 |

0,64 |

0,6 |

0,40 |

|

0,1 |

0,86 |

0,4 |

0,55 |

0,7 |

0,34 |

|

0,2 |

0,74 |

0,5 |

0,47 |

0,8 |

0,29 |

ПРИЛОЖЕНИЕ 5