Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 6996-66* Сварные соединения. Методы определения механических свойств.25 МАШИНОСТРОЕНИЕ МКС 25.160.40 Группа В09 Изменение № 4 ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств Принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 3 от 17.02.93) За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AZ, AM, BY, GE, KZ, MD, RU, TM, UZ, UA [коды альфа-2 по МК (ИСО 3166) 044] Дату введения в действие настоящего изменения устанавливают указанные национальные органы по стандартизации На обложке и первой странице под обозначением стандарта дополнить обозначениями: (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81). Раздел 1 дополнить пунктом – 1.4: «1.4. Допускается применять образцы и методы испытаний по международным стандартам ИСО 4136, ИСО 5173, ИСО 5177, приведенным в приложениях 1, 2, 3». Стандарт дополнить приложениями – 1, 2, 3: «ПРИЛОЖЕНИЕ 1 РекомендуемоеИСО 4136-89 «Соединения стыковые стальные, выполненные сваркой плавлением. Испытания на растяжение образцов, вырезанных поперек шва» 1. Область применения Настоящий международный стандарт устанавливает размеры и процедуру испытания на растяжение образцов, вырезанных поперек шва из стыкового соединения, выполненного сваркой плавлением. Цель испытания – определение предела прочности (временного сопротивления) сварного соединения. Примечание. Испытание не пригодно для определения предела текучести и относительного удлинения сварного соединения и металла шва. Данный международный стандарт распространяется на стыковые сварные соединения из сплавов на основе железа, выполненные любым способом сварки плавлением. 2. Ссылки Указанные ниже стандарты содержат положения, при ссылке на которые в тексте стандарта они составляют положения настоящего стандарта. На момент публикации указанные издания были действующими. Все стандарты периодически пересматриваются, поэтому необходимо использовать последние издания стандартов, на которые даются ссылки. Члены МЭК и ИСО располагают указателями действующих в настоящее время международных стандартов. ИСО 1302-78 Чертежи технические. Правила обозначения шероховатости поверхности на чертежах. ИСО 6892-84 Материалы металлические. Испытания на растяжение. 3. Основные положения Разрушение образца, вырезанного поперек сварного соединения, достигается приложением к нему растягивающего усилия. Если нет других указаний, испытания должны проводиться при температуре окружающей среды. Если в настоящем стандарте нет других указаний, то при проведении испытаний необходимо руководствоваться основными положениями ИСО 6892. 4. Отбор образцов 4.1. Образцы для испытания отбирают от изготавливаемого сварного изделия или из контрольного соединения. Образец вырезают поперек сварного соединения так, чтобы после механической обработки шов располагался посередине его рабочей части (черт. 2). Примечание. Контрольное соединение – специально изготовленное сварное соединение, из которого отбирают образцы при контроле качества промышленного изделия, квалификации персонала, результатов исследовательских работ и установлении кондиции сварочных материалов. 4.2. Маркировка образцов должна выполняться так, чтобы после вырезки можно было определить его точное положение в сварном изделии или контрольном соединении. Термическая обработка контрольного соединения должна проводиться только в случае, когда нормативно-технической документацией предусмотрено проведение ее для контролируемого изделия. Данные о любой термической обработке должны заноситься в протокол испытания. 4.3. Образец для испытания должен вырезаться пригодным для данного случая способом. Резка на ножницах для толщин более 8 мм не допускается. При использовании термической резки или другого способа, приводящего к изменению свойств металла на поверхности реза, вырезка должна проводиться на расстоянии не менее 8 мм от рабочей части образца. 5. Механическая обработка образца 5.1. Окончательная обработка образца должна выполняться механическим способом. Необходимо принять меры, предупреждающие поверхностное упрочнение или чрезмерный нагрев материала. На поверхности образца не должно быть царапин или надрезов, расположенных поперек его продольной оси. 5.2. Если в нормативно-технической документации на контролируемое изделие нет других указаний, поверхность образца должна подвергаться механической обработке для удаления выпуклости шва (с двух сторон) и неровностей шва и основного металла. 5.3. Как правило, толщина образца а должна равняться толщине основного металла вблизи шва. Допускается вместо одного образца, толщина которого равна толщине соединения, вырезать несколько образцов, при этом суммарная толщина их должна быть больше толщины соединения (черт. 1). В последнем случае должно быть указано положение образца в сварном соединении. Примечание. По требованию нормативно-технической документации на контролируемое сварное изделие можно применять уменьшенное количество образцов или образцы могут отбираться из других сечений соединения. 5.4. Толщина образца по всей длине его рабочей части и на участке перехода от рабочей к захватной части, осуществляемой по радиусу, должна быть постоянной. Форма и размеры образца и шероховатость его поверхности должны соответствовать данным, приведенным в табл. 1 и на черт. 2. Для образцов, вырезанных из труб, допускается правка захватной части. Правка и возможное изменение толщины металла не должны распространяться на рабочую часть образца и на участок перехода от рабочей к захватной части, осуществляемой по радиусу. 6. Методы испытаний Образец нагружают постепенно и непрерывно в направлении, перпендикулярном к оси сварного шва вплоть до разрушения. Скорость нагружения должна быть равномерной, в любом случае возможные отклонения скорости нагружения во время испытания должны быть возрастающими без резких изменений (см. ИСО 6892). 7. Оценка результатов 7.1. Предел прочности (временное сопротивление) при растяжении Rm должен подсчитываться как отношение максимальной нагрузки, которую выдерживает образец во время испытания, к исходной площади поперечного сечения образца в его рабочей части. Результаты испытания выражаются в ньютонах на квадратный миллиметр или в мегапаскалях. Таблица 1Размеры образца для испытаний

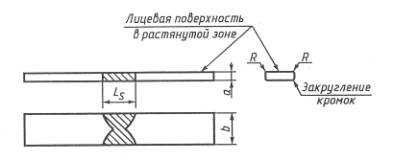

* Для труб малого диаметра размер при необходимости может быть уменьшен. ** LS – максимальная ширина шва после механической обработки. *** Для труб малого диаметра при необходимости могут применяться трубчатые образцы. Диаметр их должен равняться внешнему диаметру трубы.

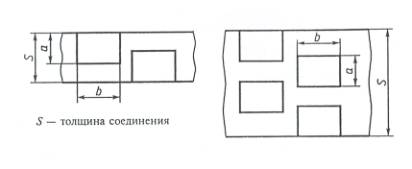

S – толщина сварного соединения; а - толщина образца Примечание. Не обязательно вырезать образцы, перекрывающие друг друга по толщине соединения, хотя такой случай не исключается. Черт. 1. Положение образцов для испытания сварного соединения большой толщины

Примечание. Символы для обозначения шероховатости поверхности в соответствии с ИСО 1302. Черт. 2. Образец для испытаний

7.2. После разрушения необходимо осмотреть поверхность образца в месте разрыва. Данные о наличии дефектов, их количестве и типе должны заноситься в протокол испытания. 7.3. После окончания испытаний должно быть определено место разрыва. При необходимости, с этой целью, допускается травление боковой поверхности образца. 7.4. Результаты испытания должны оцениваться в соответствии с требованиями нормативно-технической документации на контролируемое изделие. «ПРИЛОЖЕНИЕ 2 РекомендуемоеИСО 5173-81 «Соединения стыковые стальные, выполненные сваркой плавлением. Испытания на изгиб корнем шва или его лицевой поверхностью наружу образцов, вырезанных поперек шва» 1. Назначение Настоящий стандарт устанавливает два способа проведения испытаний на изгиб образцов, вырезанных поперек шва из стыковых соединений, выполненных сваркой плавлением, с целью определения пластичности сварного соединения и отсутствия дефектов на поверхности растянутой зоны образца. Испытания проводят при расположении образцов корнем шва или его лицевой поверхностью наружу. Стандарт также регламентирует размеры образцов. 2. Область применения Настоящий стандарт распространяется на стыковые соединения из сплавов на основе железа, выполненные любым способом сварки плавлением. 3. Основные положения Испытуемый образец подвергается пластической деформации путем изгиба (без перегиба) так, чтобы одна из поверхностей шва находилась в процессе испытания в растянутой зоне. Испытания выполняются одним из двух способов, описанных в разделах 6 (испытание на изгиб с использованием оправки) и 7 (испытание на изгиб с использованием роликов). 4. Отбор образцов 4.1. Образец для испытаний отбирают непосредственно от контролируемого изделия или из специально сваренного для проведения испытаний контрольного соединения. Образец вырезают поперек сварного соединения так, чтобы после его механической обработки ось шва располагалась посередине длины образца. Примечание. Контрольное соединение – специально изготовленное сварное соединение, из которого отбираются образцы при контроле качества промышленного изделия, квалификации персонала, результатов исследовательских работ, кондиции сварочных материалов и др. 4.2. Маркировка каждого образца должна выполняться так, чтобы после изготовления можно было определить его положение в контролируемом изделии или в контрольном соединении. Термическая обработка контрольного соединения должна проводиться только в случае, когда нормативно-техническая документация предусматривает проведение ее для контролируемого изделия. Данные о любой термической обработке должны заноситься в протокол испытаний. 4.3. Вырезка образцов должна выполняться пригодным для данного случая способом. Резка на ножницах при толщине основного металла более 8 мм не допускается. При использовании термической резки или других методов, влияющих на состояние металла на поверхности реза, он должен располагаться на расстоянии не менее 8 мм от поверхности готового образца, но в любом случае исключающим влияние реза на результаты испытания. Исключение из этого правила допускается при испытании образцов, предназначенных только для выявления дефектов. В этом случае кромки образца зачищаются. 5. Обработка образцов 5.1. Окончательная обработка образцов должна производиться механическим способом. При обработке необходимо принять меры, предупреждающие поверхностное упрочнение или чрезмерный нагрев металла. В пределах длины L (черт. 3, 4) не должно быть царапин и надрезов, располагающихся поперек образца. 5.2. Образец по всей длине должен иметь прямоугольное практически постоянное сечение. Форма поперечного сечения приведена на черт. 1. При односторонних швах различают образцы для испытаний на изгиб: лицевой поверхностью наружу, когда в растянутой зоне находится лицевая наиболее широкая поверхность шва; корнем шва наружу, когда в растянутой зоне находится корень шва. При двустороннем шве – лицевой считается сторона, сваренная первой. Сторона, свариваемая второй, приравнивается к корню шва. 5.3. Выпуклость шва с обеих сторон должна зачищаться заподлицо с основным металлом. Обработка подрезов, если это не предусматривается нормативно-технической документацией, не допускается. 5.4. Для листового металла ширина образца b должна быть не более, чем 1,5а, но не менее 20 мм. Для труб ширина образца b должна соответствовать: при диаметре трубы не более 50 мм; S+0,10d (но не менее 8 мм); при диаметре трубы более 50 мм; S+0,05d (не менее 8 мм и не более 40 мм), где S – толщина трубы; d – наружный диаметр трубы. 5.5. Толщина образца а должна, как правило, равняться толщине основного металла вблизи сварного соединения. При толщине металла более 30 мм допускается вместо одного образца, толщина которого равна полной толщине соединения, испытывать несколько образцов при условии, что толщина каждого из них не менее 30 мм и что они охватывают всю толщину соединения (черт. 2). При использовании нескольких образцов следует указать их месторасположение по толщине сварного соединения. Примечание. Общее количество образцов или количество образцов, взятых в различных сечениях, должно устанавливаться нормативными документами на контролируемое изделие. 5.6. Кромки образца, попадающие при испытании в растянутую зону, должны быть закруглены механическим способом по радиусу R, не превышающему 0,2а, но не более 3 мм. 6. Способ испытания на изгиб с использованием оправки (черт. 3) 6.1. Испытуемый образец помещается на две параллельно расположенные роликовые опоры. Образец медленно и непрерывно деформируется путем приложения в средней части образца по оси шва перпендикулярно поверхности образца концентрированной нагрузки (трехточечный изгиб). 6.2. Нагрузка на образец передается с помощью оправки с закругленным концом диаметром D, который должен соответствовать требованиям нормативно-технической документации на контролируемое изделие. 6.3. Расстояние между опорами L (черт. 3) должно быть не более, чем L = D + 3а. 6.4. Испытание считается законченным, когда угол изгиба a (черт. 3) достигает значения, установленного в нормативно-технической документации на контролируемое изделие. 7. Способ испытаний на изгиб с использованием ролика (черт. 4) 7.1. Один край образца жестко закрепляется в устройстве, имеющем два параллельных ролика. Испытание должно проводиться медленно и непрерывно сосредоточенной нагрузкой, прикладываемой на образец через вращающийся внешний ролик с радиусом R. Изгиб осуществляется по дуге, центр которой совпадает с центром внутреннего ролика. 7.2. Диаметр внутреннего ролика D должен соответствовать требованиям, оговоренным в нормативно-технической документации на контролируемое изделие. 7.3. Испытание считается законченным, когда угол изгиба a (черт. 4) достигает величины, установленной в нормативно-технической документации на контролируемое изделие. 8. Оценка результатов испытаний После изгиба необходимо осмотреть наружную поверхность и стороны испытанного образца. Оценка результатов испытания должна проводиться в соответствии с требованиями нормативно-технической документации на контролируемое изделие. В протоколе испытаний должен быть указан способ испытания на изгиб.

L £ D + 3а

«ПРИЛОЖЕНИЕ 3 РекомендуемоеИСО 5177-81 «Соединения стыковые стальные, выполненные сваркой плавлением. Испытание на боковой изгиб образцов, вырезанных поперек шва» 1. Назначение Настоящий стандарт устанавливает способ испытания на боковой изгиб образцов, вырезанных поперек шва из стыковых соединений, выполненных сваркой плавлением с целью оценки пластичности соединения и отсутствия в нем внутренних дефектов. Стандарт также регламентирует размеры образцов. 2. Область применения Настоящий стандарт распространяется на стыковые соединения из сплавов на основе железа толщиной не менее 10 мм, выполненные любым способом сваркой плавлением. 3. Основные положения Пластическая деформация образцов осуществляется без изменения направления изгиба. Образцы вырезаются из сварного соединения поперек шва таким образом, что ширина образца совпадает с толщиной соединения. Испытания выполняются одним из двух способов, описанных в разделах 6 (испытание на изгиб с использованием оправки) и 7 (испытание на изгиб с использованием роликов). 4. Отбор образцов 4.1. Образцы для испытаний вырезают непосредственно из контролируемого изделия или из специально сваренного для проведения испытаний контрольного соединения. Образцы вырезают поперек сварного соединения так, чтобы после механической обработки сечение шва располагалось по середине длины образца и являлось его шириной (черт. 1). Примечание. Контрольное соединение – специально изготовленное сварное соединение, из которого отбираются образцы при контроле качества промышленного изделия, квалификации персонала, результатов исследовательских работ, кондиции сварочных материалов. 4.2. Маркировка каждого образца должна выполняться так, чтобы после изготовления можно было определить его положение в контролируемом изделии или контрольном соединении. Термическая обработка контрольного соединения должна проводиться только в случае, когда нормативно-технической документацией предусмотрено проведение ее для контролируемого изделия. Данные о любой термической обработке должны заноситься в протокол испытания. 4.3. Вырезка образцов должна выполняться пригодным для данного случая способом. Резка на ножницах исключается. При использовании термической резки или других методов, оказывающих влияние на состояние металла на поверхности реза, он должен располагаться на расстоянии не менее 8 мм от поверхности готового образца, в любом случае, исключающем влияние реза на результаты испытания. 5. Механическая обработка образцов 5.1. Окончательная обработка образцов должна выполняться механическим способом, с соблюдением мер, исключающих поверхностное упрочнение или чрезмерный нагрев металла. В пределах длины образца L (черт. 3, 4) на его поверхности не должно быть поперечных рисок и царапин. 5.2. Образец, практически по всей длине, должен иметь постоянное прямоугольное сечение. Форма поперечного сечения приведена на черт. 1. 5.3. Выпуклость шва с обеих сторон должна быть защищена механическим способом заподлицо с основным металлом. 5.4. Толщина образца а должна быть не менее 10 мм и соответствовать диаметру оправки или ролика, устанавливаемому нормативно-технической документацией на контролируемое изделие. Ширина образца должна равняться толщине основного металла вблизи шва. 5.5. При исходной толщине соединения, превышающей 40 мм, допускается вместо одного образца, шириной равного полной толщине соединения, отбирать несколько образцов шириной 20-40 мм каждый при условии, что они охватывают всю толщину соединения (черт. 2). При использовании нескольких образцов следует указать их месторасположение по толщине сварного соединения. Примечание. Число образцов, отбираемых из различных сечений, устанавливается нормативно-технической документацией на контролируемое изделие. 5.6. Кромки образца, попадающие при испытании в растянутую зону, должны быть закруглены механическим способом по радиусу R, не превышающему 0,2а, но не более 3 мм. 6. Способ испытания на изгиб с использованием оправки (черт. 3) 6.1. При необходимости форму поперечного сечения сварного шва и его положение в образце определяют травлением. 6.2. Испытуемый образец помещается на две расположенные параллельно роликовые опоры. Он медленно и непрерывно деформируется за счет приложения в его средней части по оси шва сосредоточенной нагрузки. Нагрузка прилагается перпендикулярно поверхности образца. 6.3. Нагрузка на образец передается с помощью оправки. Диаметр ее устанавливается нормативно-технической документацией на контролируемое изделие. Примечание. При отсутствии в нормативно-технической документации соответствующих указаний диаметр закругленного конца оправки D выбирается таким, чтобы ширина LS после испытания вписывалась в угол, не превышающий 90 ° (черт. 3). 6.4. Расстояние между опорами L должно быть не более, чем L = D + 3а. 6.5. Испытание считается законченным, когда угол изгиба a (черт. 3) достигает значения, установленного нормативно-технической документацией на контролируемое изделие. 7. Способ испытания на изгиб с помощью ролика (черт. 4) 7.1. Один конец образца жестко закрепляется в устройстве для испытания, имеющем два параллельных ролика. Испытание должно проводиться медленно и непрерывно сосредоточенной нагрузкой, передаваемой на образец при помощи внешнего вращающегося ролика с радиусом R. Изгиб осуществляется по дуге, центр которой совпадает с центром внутреннего ролика. 7.2. Диаметр внутреннего ролика D устанавливается нормативно-технической документацией на контролируемое изделие. Примечание. При отсутствии в нормативно-технической документации специальных указаний диаметр внутреннего ролика D выбирается таким, чтобы ширина шва LS после испытания вписывалась в угол, не превышающий 90 ° (черт. 4). 7.3. Испытание считается законченным, когда угол изгиба a (черт. 4) достигает значения, установленного в нормативно-технической документации на контролируемое изделие. 8. Оценка результатов испытания После изгиба осмотреть наружную поверхность и стороны испытанного образца. Оценка результатов испытания проводится в соответствии с требованиями нормативно-технической документации на контролируемое изделие. В протоколе испытаний должен быть указан способ испытания на изгиб.

а -

толщина образца; b

–

ширина;

Черт. 2

L £ D+3а D ³ 1,3LS - а

Черт. 3

Черт. 4

(ИУС № 1 2005 г.) Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/3949/index9391.htm

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|