Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"СП 42-101-2003 Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб.Система нормативных документов в строительстве СВОД ПРАВИЛ ОБЩИЕ ПОЛОЖЕНИЯ СП 42-101-2003 ЗАО «ПОЛИМЕРГАЗ» Москва 2003 ПРЕДИСЛОВИЕ 1 РАЗРАБОТАН коллективом ведущих специалистов ОАО «ГипроНИИгаз, АО «ВНИИСТ», ОАО «МосгазНИИпроект», ОИ «Омскгазтехнология», ЗАО «Надежность», Госгортехнадзора России, Госстроя России и ряда газораспределительных хозяйств России при координации ЗАО «Полимергаз» 2 СОГЛАСОВАН Госгортехнадзором России, письмо от 16.06.2000 г. № 03-35/240 ГУГПС МЧС России, письмо от 20.06.2000 г. № 20/2.2/2229 3 ОДОБРЕН постановлением Госстроя России от 26.06.2003 г. № 112 ВВЕДЕН ВПЕРВЫЕ 4 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ решением Межведомственного координационного совета по вопросам технического совершенствования газораспределительных систем и других инженерных коммуникаций, протокол от 8 июля 2003 г. № 32 СОДЕРЖАНИЕ ВВЕДЕНИЕСП 42-101-2003 «Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб» разработан в соответствии с требованиями СНиП 10-01 в развитие основополагающего СНиП 42-01-2002 «Газораспределительные системы». В положениях СП 42-101 приведены подтвержденные научными исследованиями, опробованные на практике и рекомендуемые в качестве официально признанных технические решения, средства и способы реализации обязательных требований по проектированию и строительству систем газораспределения, установленных СНиП 42-01. Настоящий Свод правил содержит раздел 7 «Запорная арматура» взамен СП 42-104-97 «Свод правил по применению запорной арматуры для строительства систем газоснабжения». В разработке настоящего Свода правил приняли участие: Волков B.C., Вольнов Ю.Н., Габелая Р.Д., Голик В.Г., Гусева Н.Б., Зубаилов Г.И., Китайцева Е.Х., Красников М.А., Маевский М.А., Нечаев А.С., Пальчиков С.А., Сафронова И.П., Платонов О.В., Удовенко В.Е., Чирчинская Г.П., Шишов Н.А., Шурайц А.Л. СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ ОБЩИЕ ПОЛОЖЕНИЯ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ THE GENERAL PROVISION AND

CONSTRUCTION Дата введения 2003-07-08 1 ОБЛАСТЬ ПРИМЕНЕНИЯ1.1 Положения настоящего СП распространяются на вновь сооружаемые и реконструируемые газораспределительные системы, нормы и правила на проектирование и строительство которых регламентированы СНиП 42-01. 1.2 В настоящем СП приведены общие положения в части применения стальных и полиэтиленовых труб. Особенности проектирования, строительства новых и реконструкции изношенных газопроводов приведены соответственно в СП 42-102 «Проектирование и строительство газопроводов из металлических труб» и СП 42-103 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов». 2 НОРМАТИВНЫЕ ССЫЛКИ2.1 В настоящем СП использованы ссылки на следующие документы: СНиП 2.02.01-83*. Основания зданий и сооружений; СНиП 2.03.11-85. Защита строительных конструкций от коррозии; СНиП 2.03.13-88. Полы; СНиП 2.04.01-85*. Внутренний водопровод и канализация зданий; СНиП 2.04.05-91*. Отопление, вентиляция и кондиционирование; СНиП 2.04.07-86*. Тепловые сети; СНиП 2.05.02-85. Автомобильные дороги; СНиП 2.05.03-84*. Мосты и трубы; СНиП 2.05.06-85*. Магистральные трубопроводы; СНиП 2.05.07-91*. Промышленный транспорт; СНиП 2.06.09-84. Туннели гидротехнические; СНиП 2.07.01-89*. Градостроительство. Планировка и застройка городских и сельских поселений; СНиП 2.08.02-89*. Общественные здания и сооружения; СНиП 2.09.03-85. Сооружения промышленных предприятий; СНиП 3.01.01-85*. Организация строительного производства; СНиП 3.05.07-85 Системы автоматизации; СНиП 10-01-94. Система нормативных документов в строительстве. Основные положения; СНиП 11-01-2003. Инструкция о порядке разработки, согласования, утверждения и составе проектной документации на строительство предприятий, зданий и сооружений; СНиП 11-02-96. Инженерные изыскания для строительства. Основные положения; СНиП 21-01-97*. Пожарная безопасность зданий и сооружений; СНиП 23-01-99*. Строительная климатология; СНиП II-22-81. Каменные и армокаменные конструкции; СНиП II-35-76. Котельные установки; СНиП II-89-80*. Генеральные планы промышленных предприятий; СНиП III-42-80*. Магистральные трубопроводы; СНиП 42-01-2002. Газораспределительные системы; ГОСТ 9.602-89. ЕСЗКС. Сооружения подземные. Общие требования к защите от коррозии; ГОСТ 356-80*. Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды; ГОСТ 380-94*. Сталь углеродистая обыкновенного качества. Марки; ГОСТ 495-92. Листы и полосы медные. Технические условия; ГОСТ 481-80*. Паронит и прокладки из него. Технические условия; ГОСТ 613-79. Бронзы оловянные литейные. Марки; ГОСТ 1050-88*. Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия; ГОСТ 1215-79. Отливки из ковкого чугуна. Общие технические условия; ГОСТ 1412-85. Чугун с пластинчатым графитом для отливок. Марки; ГОСТ 1583-93. Сплавы алюминиевые литейные. Технические условия; ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия; ГОСТ 4666-75. Арматура трубопроводная. Маркировка и отличительная окраска; ГОСТ 5520-79. Прокат листовой из углеродистой низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия; ГОСТ 6787-2001. Плитки керамические для полов. Технические условия ГОСТ 7293-85. Чугун с шаровидным графитом для отливок. Марки; ГОСТ 7338-90. Пластины резиновые и резинотканевые. Технические условия; ГОСТ 7931-76. Олифа натуральная. Технические условия; ГОСТ 8568-77. Листы стальные с ромбическим и чечевичным рифлением. Технические условия; ГОСТ 8832-76. Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытаний; ГОСТ 9238-83. Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм; ГОСТ 9544-93. Арматура трубопроводная запорная. Нормы герметичности затворов; ГОСТ 10007-80Е. Фторопласт-4. Технические условия; ГОСТ 10330-76. Лен трепаный. Технические условия; ГОСТ 11262-80. Пластмассы. Метод испытания на растяжение; ГОСТ 13726-97. Ленты из алюминия и алюминиевых сплавов. Технические условия; ГОСТ 14202-69. Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки; ГОСТ 14254-96. Степени защиты, обеспечиваемые оболочками. Межгосударственный стандарт. (Код GP); ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды; ГОСТ 15180-86. Прокладки плоские эластичные. Основные параметры и размеры; ГОСТ 15527-70. Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки; ГОСТ 16337-77Е. Полиэтилен высокого давления. Технические условия; ГОСТ 16338-85Е. Полиэтилен низкого давления. Технические условия; ГОСТ 16350-80. Климат СССР. Районирование и статистические параметры климатических факторов для технических целей; ГОСТ 16569-86. Устройства газогорелочные для отопительных бытовых печей. Технические условия; ГОСТ 17494-87. Машины электрические вращающиеся. Классификация степеней защиты, обеспечиваемых оболочками вращающихся электрических машин; ГОСТ 17711-93. Сплавы медно-цинковые (латуни) литейные. Марки; ГОСТ 19151-73. Сурик свинцовый. Технические условия; ГОСТ 19281-89. Прокат из стали повышенной прочности. Общие технические условия; ГОСТ 20448-90. Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия; ГОСТ 21204-97. Горелки газовые промышленные. Общие технические требования; ГОСТ 21488-97Е. Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия; ГОСТ 21552-84Е. Средства вычислительной техники. Общие технические требования, приемка, методы испытаний, маркировка, упаковка, транспортирование и хранение; ГОСТ 21631-76Е. Листы из алюминия и алюминиевых сплавов. Технические условия; ГОСТ 25100-95. Грунты. Классификация; ГОСТ 25696-83. Горелки газовые инфракрасного излучения. Общие технические требования и приемка; ГОСТ 28394-89. Чугун с вермикулярным графитом для отливок. Марки; ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы; ГОСТ 8.143-75 ГСИ. Государственный первичный эталон и общесоюзная проверочная схема для средств измерений объемного расхода газа в диапазоне 1×10-6 ¸ 1×102 м3/с; ГОСТ 8.563.1-97 ГСИ. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Диафрагмы, сопла ИСА 1932 и трубы Вентури, установленные в заполненных трубопроводах круглого сечения. Технические условия; ГОСТ 8.563.2-97 ГСИ. Измерение расхода и количества жидкостей и газов методом переменного перепада давления. Методика выполнения измерений с помощью сужающих устройств; ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны; ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности; ГОСТ 12.1.011-78* ССБТ. Смеси взрывоопасные. Классификация и методы испытаний; ГОСТ 12.2.085-85 ССБТ. Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности; ГОСТ Р 12.3.048-2002 ССБТ. Строительство. Производство земляных работ способом гидромеханизации. Требования безопасности; ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия; ГОСТ 21.610-85. СПДС. Газоснабжение. Наружные газопроводы. Рабочие чертежи; ГОСТ 34.003-90. Информационная технология. Комплекс стандартов на автоматизированные системы. Автоматизированные системы. Термины и определения; ГОСТ 34.201-89. Информационная технология. Комплекс стандартов на автоматизированные системы. Виды, комплектность и обозначение документов при создании автоматизированных систем; ГОСТ 34.601-90. Информационная технология. Комплекс стандартов на автоматизированные системы. Автоматизированные системы. Стадии создания; ГОСТ 34.602-89. Информационная технология. Комплекс стандартов на автоматизированные системы. Техническое задание на создание автоматизированной системы; ГОСТ Р 50571.3-94. Электроустановки зданий. Часть 4. Требования по обеспечению безопасности. Защита от поражений электрическим током; ГОСТ Р 50670-94. Оборудование промышленное газоиспользующее. Воздухонагреватели. Общие технические требования; ГОСТ Р 50838-95. Трубы из полиэтилена для газопроводов. Технические условия; ГОСТ Р 51617-2000. Жилищно-коммунальные услуги. Общие технические условия; МДС 41-2.2000. Инструкция по размещению тепловых агрегатов, предназначенных для отопления и горячего водоснабжения одноквартирных или блокированных жилых домов; РД 34.21.122-90. Инструкция по устройству молниезащиты зданий и сооружений; РД 50-34.698-90. Методические указания. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. Требования к содержанию документов; РД 50-680-88. Методические указания. Автоматизированные системы. Основные положения; РД 50-682-89. Методические указания. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. Общие положения. ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением; ПБ 12-529-03. Правила безопасности систем газораспределения и газопотребления; ПБ 12-609-03. Правила безопасности для объектов, использующих сжиженные углеводородные газы; Правила плавания по внутренним судоходным путям; Правила речного регистра; Правила технической эксплуатации речного транспорта. ПБ 13-407-01. Единые правила безопасности при взрывных работах; ПУЭ. Правила устройства электроустановок; Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см2), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 388 К (115 °С); ПБ 10-574-03. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов. 3 ОСНОВНЫЕ ПОЛОЖЕНИЯВЫБОР СИСТЕМЫ ГАЗОРАСПРЕДЕЛЕНИЯ3.1 Разработку проектов газораспределительных систем следует вести на основании технических условий на присоединение объекта газового хозяйства к источникам газораспределения, выдаваемых владельцем газовых сетей, и наличия согласования с организацией-разработчиком схемы газоснабжения объекта. 3.2 Порядок разработки, согласования, утверждения и состав проектной документации следует предусматривать в соответствии со СНиП II 11-01. 3.3 Газораспределительные системы подразделяются по: - виду газа (природный, СУГ); - числу ступеней регулирования давления газа (одно- и многоступенчатые); - принципу построения (кольцевые, тупиковые, смешанные). 3.4 Выбор системы распределения газа рекомендуется производить в зависимости от объема, структуры и плотности газопотребления поселений, размещения жилых и производственных зон, а также источников газоснабжения (местоположение и мощность существующих и проектируемых магистральных газопроводов, газораспределительных станций (ГРС), газонаполнительных станций (ГНС) и т.д.). Выбор той или иной газораспределительной системы в проекте должен быть техникоэкономически обоснован. 3.5 При использовании одно- или многоступенчатой системы распределения газ потребителям подается соответственно по распределительным газопроводам одной или нескольких категорий давления. Для крупных и средних поселений, как правило, предусматривают многоступенчатые газораспределительные системы. Для малых городов или отдельных жилых микрорайонов, а также для сельских поселений в качестве наиболее рациональной газораспределительной системы рекомендуется система распределения среднего давления с ШРП у потребителя или группы потребителей. Одноступенчатые газораспределительные системы низкого давления из-за значительных материаловложений являются целесообразными лишь в малых поселениях с компактной застройкой, расположенных вблизи источника газоснабжения. В зависимости от величины давления газа в распределительных газопроводах и климатических условий рекомендуется применение ГРП, ГРПБ, как правило, с местными приборами отопления. 3.6 Между газопроводами различных категорий давления, входящих в систему газораспределения, как правило, следует предусматривать газорегуляторные пункты (установки). 3.7 Принцип построения газораспределительных систем выбирается в зависимости от характера планировки и плотности застройки поселения. Предпочтительными являются смешанные или кольцевые газораспределительные системы, обеспечивающие наиболее равномерный режим давления во всех точках отбора газа из распределительных газопроводов, а также повышающие надежность систем газоснабжения. 3.8 При газоснабжении СУГ рекомендуются газораспределительные системы на базе резервуарных установок или станций регазификации. Газораспределительные системы с использованием групповых или индивидуальных баллонных установок СУГ рекомендуется применять только при технической невозможности или экономической нецелесообразности использования резервуарных установок. НОРМЫ ПОТРЕБЛЕНИЯ ГАЗА3.9 При решении вопросов газоснабжения поселений использование газа предусматривается на: - индивидуально-бытовые нужды населения: приготовление пищи и горячей воды, а для сельских поселений также для приготовления кормов и подогрева воды для животных в домашних условиях; - отопление, вентиляцию и горячее водоснабжение жилых и общественных зданий; - отопление и нужды производственных и коммунально-бытовых потребителей. 3.10 Годовые расходы газа для каждой категории потребителей следует определять на конец расчетного периода с учетом перспективы развития объектов - потребителей газа. Продолжительность расчетного периода устанавливается на основании плана перспективного развития объектов - потребителей газа. 3.11 Годовые расходы газа для населения (без учета отопления), предприятий бытового обслуживания населения, общественного питания, предприятий по производству хлеба и кондитерских изделий, а также для учреждений здравоохранения рекомендуется определять по нормам расхода теплоты, приведенным в ГОСТ Р 51617 (приложение А). Нормы расхода газа для потребителей, не перечисленные в приложении А, следует принимать по нормам расхода других видов топлива или по данным фактического расхода используемого топлива с учетом КПД при переводе на газовое топливо. 3.12 При составлении проектов генеральных планов городов и других поселений допускается принимать укрупненные показатели потребления газа, м3/год на 1 чел., при теплоте сгорания газа 34 МДж/м3 (8000 ккал/м3): - при наличии централизованного горячего водоснабжения - 120; - при горячем водоснабжении от газовых водонагревателей - 300; - при отсутствии всяких видов горячего водоснабжения - 180 (220 в сельской местности). 3.13 Годовые расходы газа на нужды предприятий торговли, бытового обслуживания непроизводственного характера и т.п. можно принимать в размере до 5 % суммарного расхода теплоты на жилые дома. 3.14 Годовые расходы газа на нужды промышленных и сельскохозяйственных предприятий следует определять по данным топливопотребления (с учетом изменения КПД при переходе на газовое топливо) этих предприятий с перспективой их развития или на основе технологических норм расхода топлива (теплоты). 3.15 Годовые и расчетные часовые расходы теплоты на нужды отопления, вентиляции и горячего водоснабжения определяют в соответствии с указаниями СНиП 2.04.01, СНиП 2.04.05 и СНиП 2.04.07. 3.16 Годовые расходы теплоты на приготовление кормов и подогрев воды для животных рекомендуется принимать по таблице 1. Таблица 1

ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ РАСХОДОВ ГАЗА3.17 Система газоснабжения городов и других населенных пунктов должна рассчитываться на максимальный часовой расход газа. 3.18 Максимальный расчетный часовой расход газа Qhd, м3/ч, при 0 °С и давлении газа 0,1 МПа (760 мм рт. ст.) на хозяйственно-бытовые и производственные нужды следует определять как долю годового расхода по формуле где Khmax - коэффициент часового максимума (коэффициент перехода от годового расхода к максимальному часовому расходу газа); Qy - годовой расход газа, м3/год. Коэффициент часового максимума расхода газа следует принимать дифференцированно по каждой обособленной зоне газоснабжения, снабжаемой от одного источника. Значения коэффициента часового максимума расхода газа на хозяйственно-бытовые нужды в зависимости от численности населения, снабжаемого газом, приведены в таблице 2; для бань, прачечных, предприятий общественного питания и предприятий по производству хлеба и кондитерских изделий - в таблице 3. Таблица 2

Таблица 3

3.19 Расчетный часовой расход газа для предприятий различных отраслей промышленности и предприятий бытового обслуживания производственного характера (за исключением предприятий, приведенных в таблице 4) следует определять по данным топливопотребления (с учетом изменения КПД при переходе на газовое топливо) или по формуле (1) исходя из годового расхода газа с учетом коэффициентов часового максимума по отрасли промышленности, приведенных в таблице 4. Таблица 4

3.20 Для отдельных жилых домов и общественных зданий расчетный часовой расход газа Qhd, м3/ч, следует определять по сумме номинальных расходов газа газовыми приборами с учетом коэффициента одновременности их действия по формуле

где Ksim - коэффициент одновременности, принимаемый для жилых домов по таблице 5; qnom - номинальный расход газа прибором или группой приборов, м3/ч, принимаемый по паспортным данным или техническим характеристикам приборов; ni - число однотипных приборов или групп приборов; т - число типов приборов или групп приборов. Таблица 5

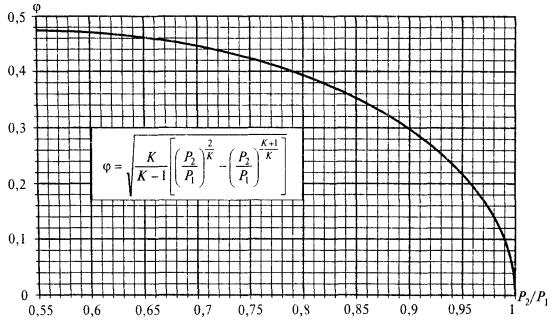

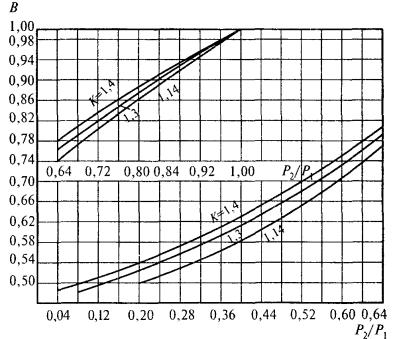

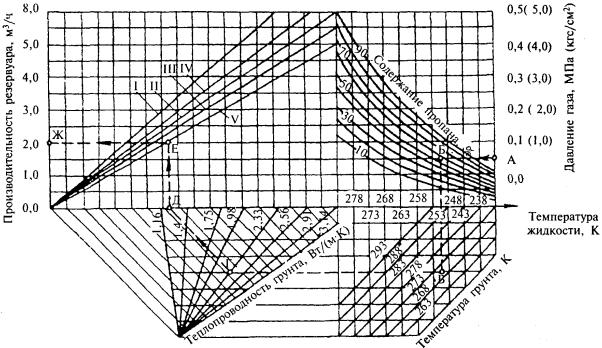

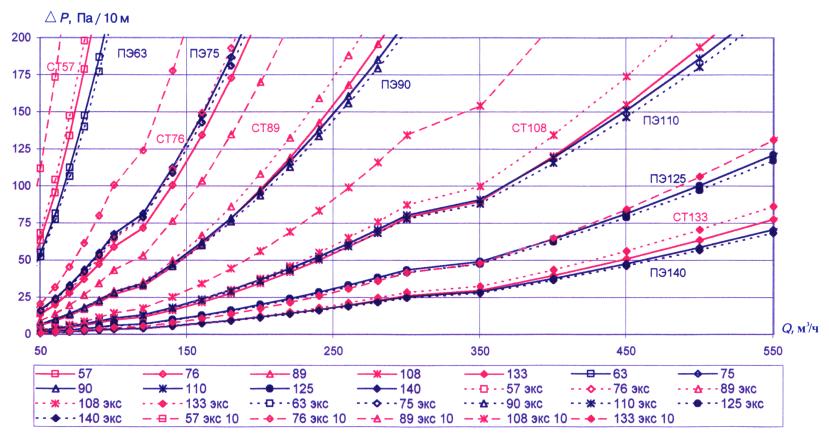

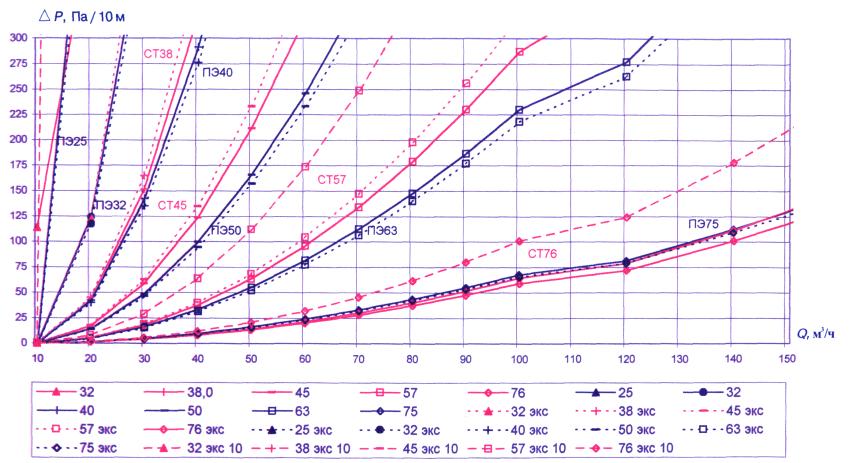

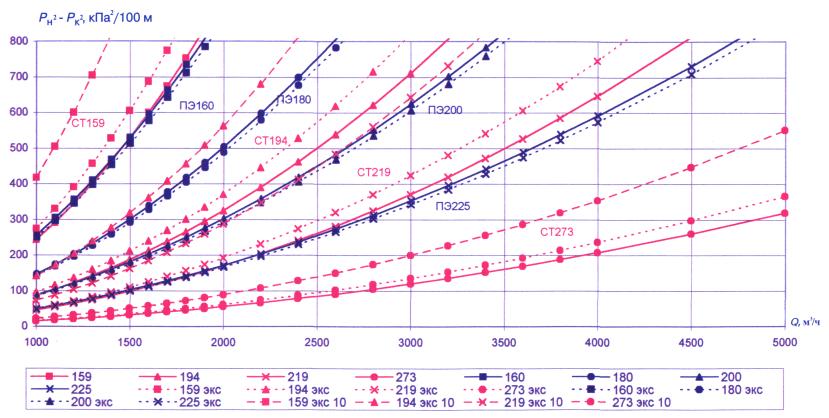

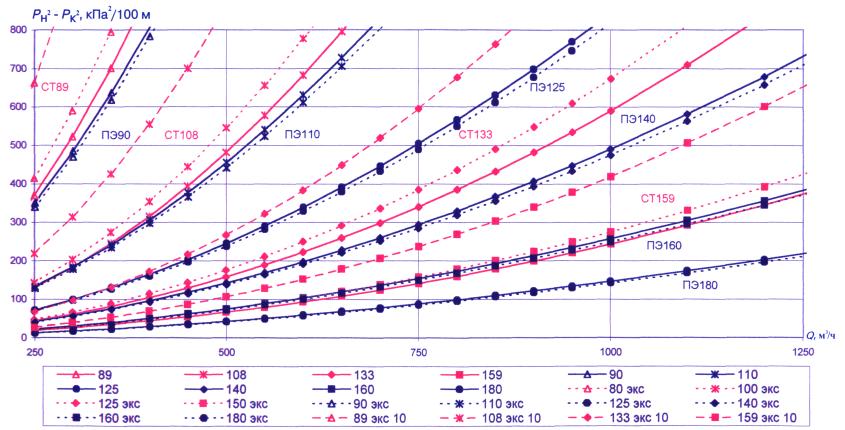

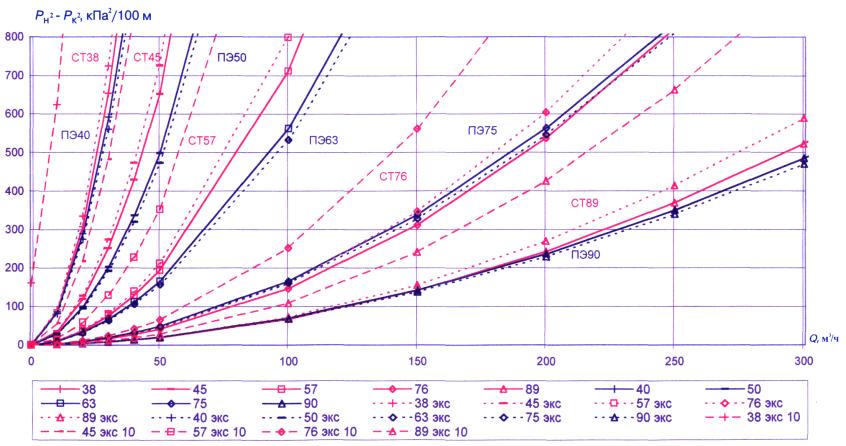

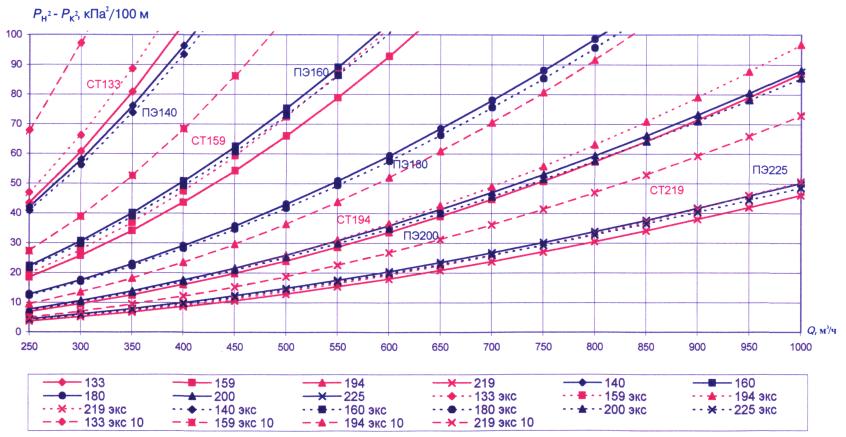

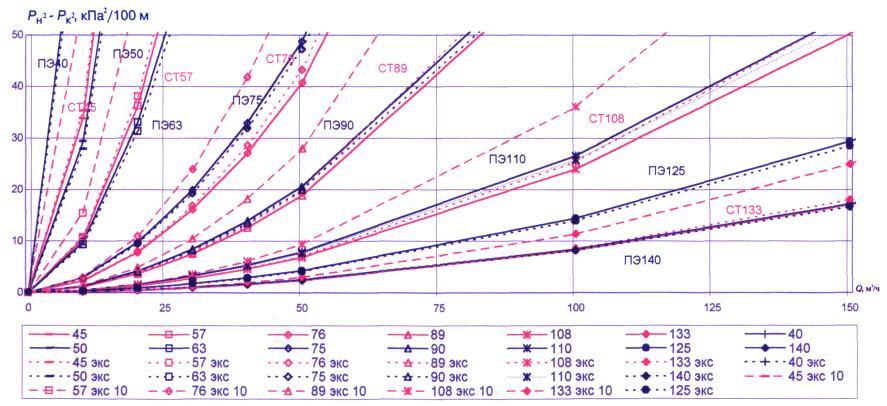

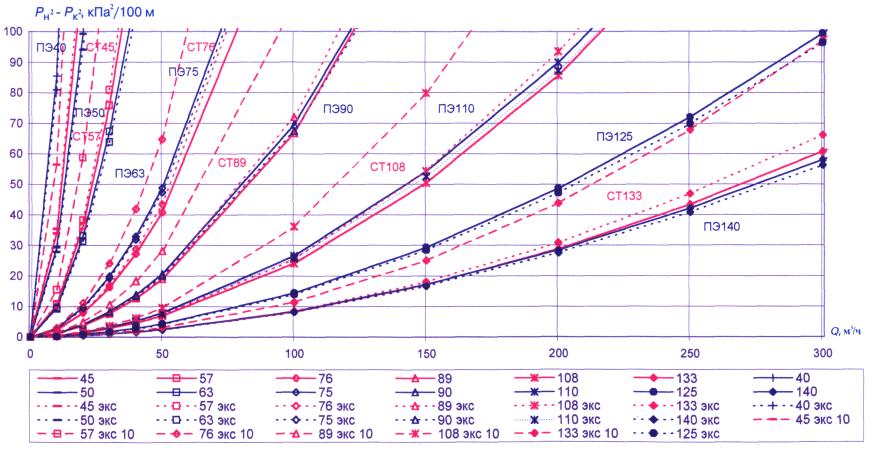

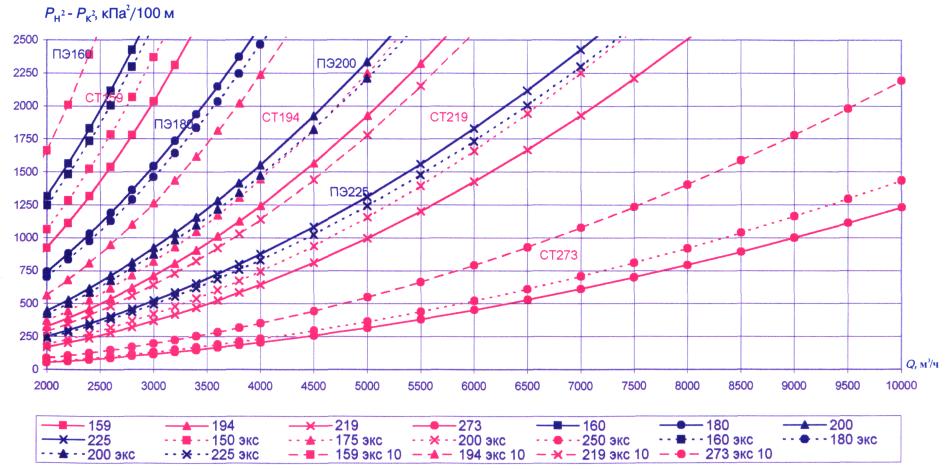

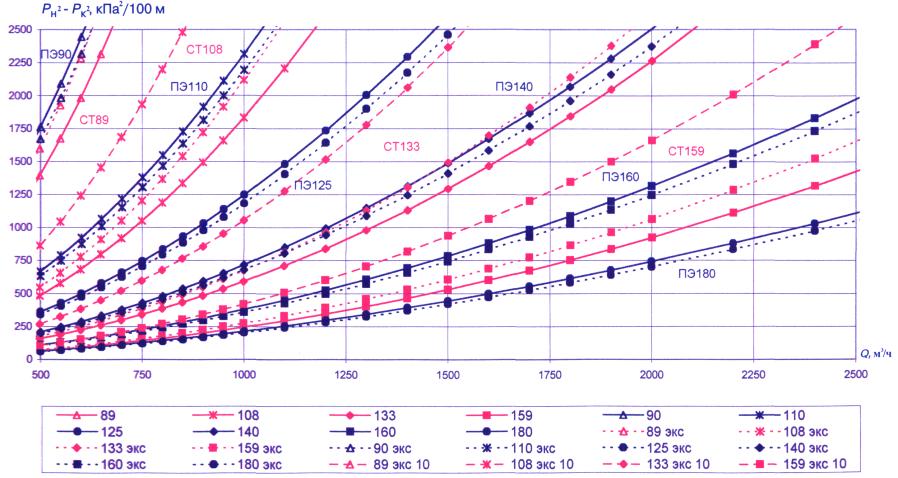

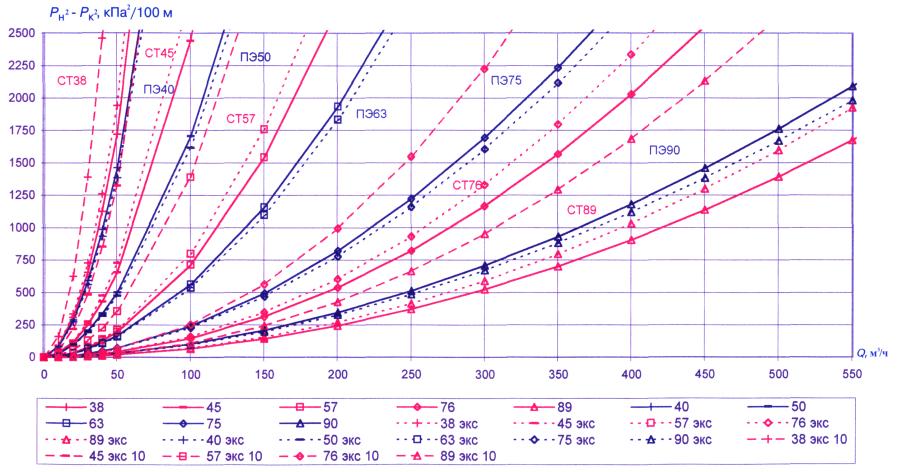

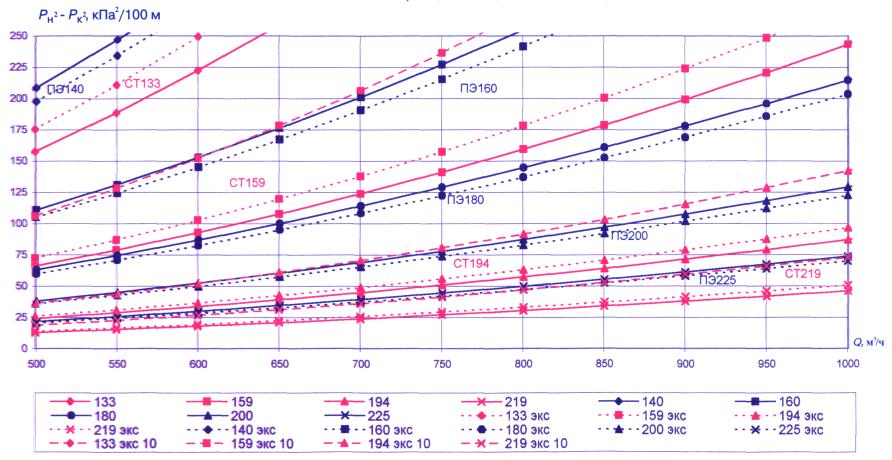

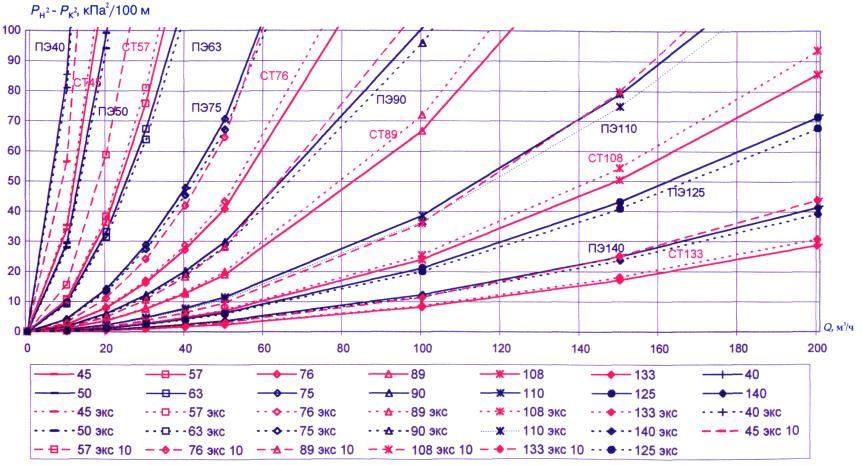

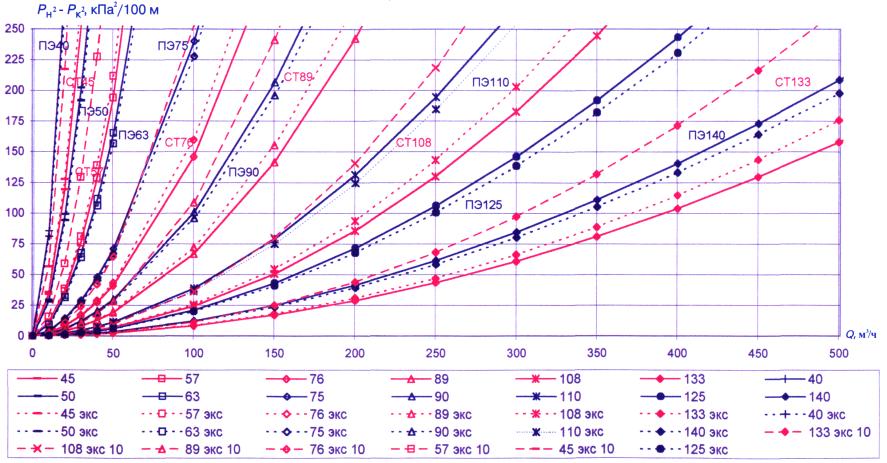

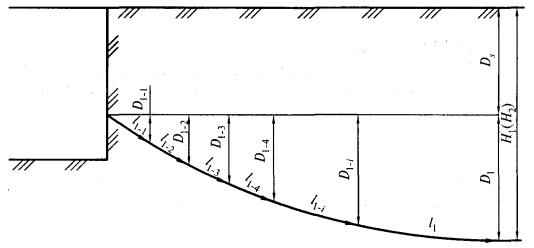

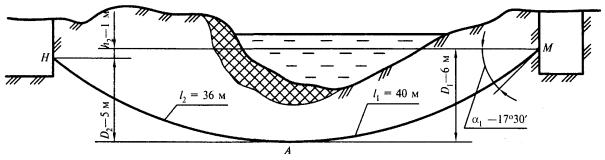

РАСЧЕТ ДИАМЕТРА ГАЗОПРОВОДА И ДОПУСТИМЫХ ПОТЕРЬ ДАВЛЕНИЯ3.21 Пропускная способность газопроводов может приниматься из условий создания при максимально допустимых потерях давления газа наиболее экономичной и надежной в эксплуатации системы, обеспечивающей устойчивость работы ГРП и газорегуляторных установок (ГРУ), а также работы горелок потребителей в допустимых диапазонах давления газа. 3.22 Расчетные внутренние диаметры газопроводов определяются исходя из условия обеспечения бесперебойного газоснабжения всех потребителей в часы максимального потребления газа. 3.23 Расчет диаметра газопровода следует выполнять, как правило, на компьютере с оптимальным распределением расчетной потери давления между участками сети. При невозможности или нецелесообразности выполнения расчета на компьютере (отсутствие соответствующей программы, отдельные участки газопроводов и т.п.) гидравлический расчет допускается производить по приведенным ниже формулам или по номограммам (приложение Б), составленным по этим формулам. 3.24 Расчетные потери давления в газопроводах высокого и среднего давления принимаются в пределах категории давления, принятой для газопровода. 3.25 Расчетные суммарные потери давления газа в газопроводах низкого давления (от источника газоснабжения до наиболее удаленного прибора) принимаются не более 180 даПа, в том числе в распределительных газопроводах 120 даПа, в газопроводах-вводах и внутренних газопроводах - 60 даПа. 3.26 Значения расчетной потери давления газа при проектировании газопроводов всех давлений для промышленных, сельскохозяйственных и бытовых предприятий и организаций коммунально-бытового обслуживания принимаются в зависимости от давления газа в месте подключения с учетом технических характеристик принимаемого к установке газового оборудования, устройств автоматики безопасности и автоматики регулирования технологического режима тепловых агрегатов. 3.27 Падение давления на участке газовой сети можно определять: - для сетей среднего и высокого давлений по формуле где Pн - абсолютное давление в начале газопровода, МПа; Рк - абсолютное давление в конце газопровода, МПа; Р0 = 0,101325 МПа; l - коэффициент гидравлического трения; l - расчетная длина газопровода постоянного диаметра, м; d - внутренний диаметр газопровода, см; r0 - плотность газа при нормальных условиях, кг/м3; Q0 - расход газа, м3/ч, при нормальных условиях; - для сетей низкого давления по формуле

где Рн - давление в начале газопровода, Па; Рк - давление в конце газопровода, Па; l, l, d, r0, Q0 - обозначения те же, что и в формуле (3). 3.28 Коэффициент гидравлического трения l определяется в зависимости от режима движения газа по газопроводу, характеризуемого числом Рейнольдса, где n - коэффициент кинематической вязкости газа, м2/с, при нормальных условиях; Q0, d - обозначения те же, что и в формуле (3), и гидравлической гладкости внутренней стенки газопровода, определяемой по условию (6), где Re - число Рейнольдса; п - эквивалентная абсолютная шероховатость внутренней поверхности стенки трубы, принимаемая равной для новых стальных - 0,01 см, для бывших в эксплуатации стальных - 0,1 см, для полиэтиленовых независимо от времени эксплуатации - 0,0007 см; d - обозначение то же, что и в формуле (3). В зависимости от значения Re коэффициент гидравлического трения А определяется: - для ламинарного режима движения газа Re £ 2000 - для критического режима движения газа Re = 2000 - 4000 l = 0,0025 Re0,333; (8) - при Re > 4000 - в зависимости от выполнения условия (6); - для гидравлически гладкой стенки (неравенство (6) справедливо): - при 4000 < Re < 100000 по формуле

- при Re > 100000

- для шероховатых стенок (неравенство (6) несправедливо) при Re > 4000 где п - обозначение то же, что и в формуле (6); d - обозначение то же, что и в формуле (3). 3.29 Расчетный расход газа на участках распределительных наружных газопроводов низкого давления, имеющих путевые расходы газа, следует определять как сумму транзитного и 0,5 путевого расходов газа на данном участке. 3.30 Падение давления в местных сопротивлениях (колена, тройники, запорная арматура и др.) допускается учитывать путем увеличения фактической длины газопровода на 5 - 10 %. 3.31 Для наружных надземных и внутренних газопроводов расчетную длину газопроводов определяют по формуле (12) где l1 - действительная длина газопровода, м; Sx - сумма коэффициентов местных сопротивлений участка газопровода; d - обозначение то же, что и в формуле (3); l - коэффициент гидравлического трения, определяемый в зависимости от режима течения и гидравлической гладкости стенок газопровода по формулам (7) - (11). 3.32 В тех случаях когда газоснабжение СУГ является временным (с последующим переводом на снабжение природным газом), газопроводы проектируются из условий возможности их использования в будущем на природном газе. При этом количество газа определяется как эквивалентное (по теплоте сгорания) расчетному расходу СУГ. 3.33 Падение давления в трубопроводах жидкой фазы СУГ определяется по формуле (13) где l - коэффициент гидравлического трения; V - средняя скорость движения сжиженных газов, м/с. С учетом противокавитационного запаса средние скорости движения жидкой фазы принимаются: во всасывающих трубопроводах - не более 1,2 м/с; в напорных трубопроводах - не более 3 м/с. Коэффициент гидравлического трения l определяется по формуле (11). 3.34 Расчет диаметра газопровода паровой фазы СУГ выполняется в соответствии с указаниями по расчету газопроводов природного газа соответствующего давления. 3.35 При расчете внутренних газопроводов низкого давления для жилых домов допускается определять потери давления газа на местные сопротивления в размере, %: - на газопроводах от вводов в здание: до стояка - 25 линейных потерь на стояках - 20 » » - на внутриквартирной разводке: при длине разводки 1 - 2 м - 450 линейных потерь » » » 3 - 4 - 300 » » » » » 5 - 7 - 120 » » » » » 8 - 12 - 50 » » 3.36 При расчете газопроводов низкого давления учитывается гидростатический напор Нg, даПа, определяемый по формуле (14) Hg = ±lgh(ra - r0), (14) где g - ускорение свободного падения, 9,81 м/с2; h - разность абсолютных отметок начальных и конечных участков газопровода, м; rа - плотность воздуха, кг/м3, при температуре 0 °С и давлении 0,10132 МПа; r0 - обозначение то же, что в формуле (3). 3.37 Расчет кольцевых сетей газопроводов следует выполнять с увязкой давлений газа в узловых точках расчетных колец. Неувязка потерь давления в кольце допускается до 10 %. 3.38 При выполнении гидравлического расчета надземных и внутренних газопроводов с учетом степени шума, создаваемого движением газа, следует принимать скорости движения газа не более 7 м/с для газопроводов низкого давления, 15 м/с для газопроводов среднего давления, 25 м/с для газопроводов высокого давления. 3.39 При выполнении гидравлического расчета газопроводов, проведенного по формулам (5) - (14), а также по различным методикам и программам для электронно-вычислительных машин, составленным на основе этих формул, расчетный внутренний диаметр газопровода следует предварительно определять по формуле (15)

где dp - расчетный диаметр, см; А, В, т, т1 - коэффициенты, определяемые по таблицам 6 и 7 в зависимости от категории сети (по давлению) и материала газопровода; Q0 - расчетный расход газа, м3/ч, при нормальных условиях; DРуд - удельные потери давления (Па/м - для сетей низкого давления, МПа/м - для сетей среднего и высокого давления), определяемые по формуле (16) DРдоп - допустимые потери давления (Па - для сетей низкого давления, МПа/м - для сетей среднего и высокого давления); L - расстояние до самой удаленной точки, м. Таблица 6

Таблица 7

3.40 Внутренний диаметр газопровода принимается из стандартного ряда внутренних диаметров трубопроводов: ближайший больший - для стальных газопроводов и ближайший меньший - для полиэтиленовых. АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСПРЕДЕЛЕНИЯ ГАЗА3.41 Автоматизированные системы управления технологическими процессами распределения газа (АСУ ТП РГ) имеют централизованную структуру, основными элементами которой являются контролируемые пункты (КП) на наружных сетях и сооружениях системы распределения газа (нижний уровень АСУ ТП РГ) и центральный диспетчерский пункт (ЦДП) (верхний уровень АСУ ТП РГ). Верхний уровень АСУ ТП РГ реализуется в ЦДП в виде одного или нескольких автоматизированных рабочих мест (АРМ), связанных между собой локальной вычислительной сетью (ЛВС). При необходимости создания многоуровневых АСУ ТП РГ предусматриваются промежуточные пункты управления (ППУ), координирующие работу КП. Работа ППУ координируется ЦДП. Допускается совмещение ППУ с одним из КП. 3.42 АСУ ТП РГ охватывают следующие газорегулирующие сооружения (ГС): ГРС - связывающие магистральные газопроводы с городской (региональной) системой газораспределения (при соответствующем согласовании с организацией, эксплуатирующей данные магистральные газопроводы); ГРП - обеспечивающие редуцирование давления газа в сетях высокого и среднего давления; ГРП - питающие тупиковые сети низкого давления с часовым потреблением газа свыше 1000 м3/ч (при нормальных условиях); ГРП потребителей с расчетным расходом газа свыше 1000 м3/ч (при нормальных условиях) - имеющие особые режимы газоснабжения или резервное топливное хозяйство; ГРП - питающие кольцевые сети низкого давления; ГРП - расположенные в удаленных населенных пунктах. Количество потребителей, охваченных АСУ ТП РГ, должно, как правило, обеспечивать контроль потребления не менее 80 % объема газа, потребляемого городом (регионом) с учетом сезонных колебаний потребления. 3.43 АСУ ТП РГ содержат информационные функциональные подсистемы, реализующие комплексы задач (КЗ) в соответствии с таблицей 8. 3.44 Система газораспределения, содержащая более 50 газовых объектов и обслуживающая город (регион) с населением свыше 500 тыс. человек, может быть оснащена АСУ ТП РГ, включающими в себя помимо функциональных подсистем информационного характера, указанных в таблице 8, функциональные подсистемы, реализующие комплексы задач (задачи) в соответствии с таблицей 9. Таблица 8

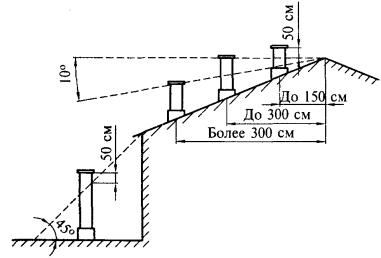

Таблица 9