Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ТУ 576431-009-01297858-99 Элементы трубопроводов с теплоизоляцией из пенополиуретана. Технические условия.МИНТОПЭНЕРГО РФ Инжиниринговая

нефтегазовая компания

УТВЕРЖДАЮ Вице-президент АО «ВНИИСТ» ______________ Красулин И.Д. «__» _____________ 1999 г. ЭЛЕМЕНТЫ ТРУБОПРОВОДОВ Технические условия ТУ 576431-009-01297858-99

Москва, 1999 г. Настоящие технические условия распространяются на элементы трубопроводных тепловых сетей подземной бесканальной и надземной прокладки, изолированные монолитным пенополиуретаном с внешней гидрозащитной оболочкой, транспортирующие теплоносители с температурой до 150 °С. Теплоизолированные элементы изготавливаются в цехе теплоизоляции труб ОАО «МЕТХИМТЭКС». Примеры условного обозначения: - отвод теплоизолированный с углом 90°, наружным диаметром 76 мм, толщиной стенки 3,5 мм с теплоизолированным слоем толщиной 40 мм в полиэтиленовой оболочке ОТП 90-76×3,5-40 ППУ, ТУ 576431-009-01297858-99 - теплоизолированный равнопроходной тройник с наружным диаметром стальной трубы 159 мм, толщиной стенки 10 мм, толщиной теплоизоляционного слоя 41,6 мм в полиэтиленовой оболочке ТРТП 159×10-41,6 ППУ, ТУ 576431-009-01297858-99 - теплоизолированный переходной тройник Dн = 325 мм, dн = 273 мм, S = 12 мм, S1 = 10 мм в полиэтиленовой оболочке ТРПТП 325×12-273×10-ППУ, ТУ 576431-009-01297858-99 - теплоизолированный элемент неподвижной опоры диаметром 152 мм трубы диаметром 57 мм с теплоизоляционным слоем 38,5 мм в полиэтиленовой оболочке НОТП 57×152-38,5 ППУ, ТУ 576431-009-01297858-99 - переход концентрический теплоизолированный Dн = 325 мм, dн = 273 мм, S = 10 мм, S1 = 10 мм в полиэтиленовой оболочке ПКТП 325×10-10-273×10, ТУ 576431-009-01297858-99 - переход концентрический теплоизолированный Dн = 325 мм, dн = 273 мм, S = 10 мм, S1 = 10 мм в стальной окожушке ПКТС 325×10-10-273×10, ТУ 576431-009-01297858-99 - компенсатор осевой сильфонный теплоизолированный Dн = 219 мм, dн = 315 мм, толщина теплоизоляции 43,1 мм в полиэтиленовой оболочке КОСТ 219×315×41,6, ТУ 576431-009-01297858-99 1. Технические требования1.1. Элементы трубопроводов (отводы, переходы, тройники, элементы неподвижной опоры) с тепловой изоляцией из пенополиуретана (ППУ) в гидрозащитной оболочке должны отвечать требованиям настоящих технических условий и изготавливаться в соответствии с технологическим регламентом на производство теплоизолированных элементов трубопровода диаметром 57 - 530 мм, утвержденным в установленном порядке. 1.2. Теплоизоляционное покрытие элементов должно выполнять те же функции, что и покрытие на прямой трубе: снизить тепловые потери от теплоносителя и защищать металл от коррозии. 1.3. Теплоизолированные элементы трубопроводов изготавливают путем сборки конструкций из металлической арматуры (переход, тройник, отвод) и подготовленной полиэтиленовой или металлической оболочки с последующей заливкой в свободное пространство пенополиуретана. 1.4. Основные размеры теплоизолированных элементов - наружный диаметр стального элемента, толщина теплоизоляционного слоя, толщина полиэтиленовой оболочки - должны соответствовать размерам прямой теплоизолированной трубы (см. таблицу 1): Таблица 1 Основные размеры прямых теплоизолированных труб с оболочкой из полиэтилена*

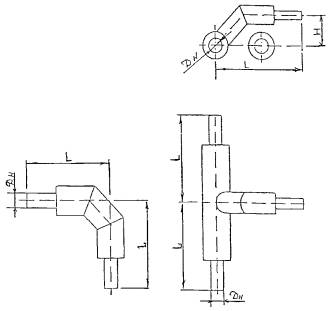

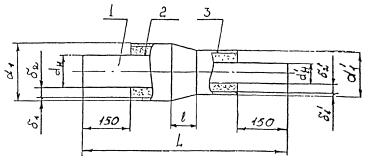

* Диаметр полиэтиленовой оболочки и, соответственно, толщина теплоизоляции могут отличаться от указанных в таблице в случае изготовления теплоизолированных труб по проекту Заказчика. Диаметр стальной оцинкованной окожушки должен соответствовать наружному диаметру теплоизолированной трубы. 1.5. Все элементы должны иметь свободные от теплоизоляционного покрытия концы длиной 150 мм. 1.6. Используемые фасонные элементы трубопроводов должны отвечать требованиям НТД, утвержденным в установленном порядке, и «Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды. ПБ-03-75-94» [1], СНиП 2.04.12-86 «Расчет на прочность стальных трубопроводов». 1.7. Поверхность стальных элементов перед сваркой и сборкой необходимо очистить от масла, жира, пыли и высушить. 1.8. Соединение деталей и элементов трубопроводов должно производиться сваркой. 1.9. Для поперечных стыковых сварных соединений длина свободного прямого участка элемента в каждую сторону от оси шва в соответствии с ПБ-03-75-94 должна быть не менее 250 мм с учетом свободных от теплоизоляции концов элемента. 1.10. Для соединения патрубков (труб) и фасонных деталей (элементов) должна применяться сварка встык с полным проплавлением. 1.11. Минимальные толщины стенки патрубка (трубы) и фасонной детали для сварки встык должны быть одинаковыми. В стыковых сварных соединениях элементов с различной толщиной стенок должен быть обеспечен плавный переход от большего к меньшему сечению путем соответствующей односторонней или двухсторонней механической обработки конца элемента с более толстой стенкой. Угол наклона поверхностей переходов не должен превышать 15°. Рис. 1 Основные размеры теплоизолированных элементов трубопровода 1.12. Сварные швы должны быть проверены неразрушающими методами контроля по СНиП 3.05.03-85* [2], а их качество должно отвечать требованиям ПБ 03-75-94. 1.13. Допуски основных размеров соединительных элементов трубопровода, показанные на рис. 1, должны соответствовать значениям таблицы 2. Таблица 2 Допуски основных размеров соединительных элементов

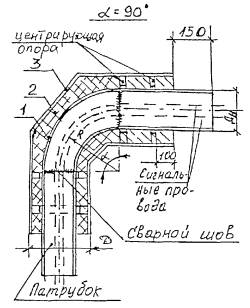

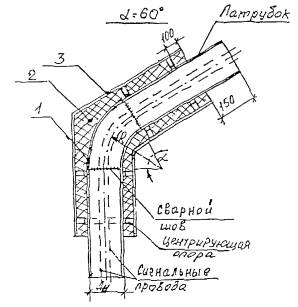

1.14. Отводы 1.14.1. Отводы, изолированные пенополиуретаном, предназначены для устройства поворотов трассы и гибких компенсаторов. 1.14.2. Отводы с индустриальной теплоизоляцией представляют собой стальные отводы с приваренными патрубками и нанесенной в заводских условиях теплоизоляцией из ППУ с полиэтиленовой защитной оболочкой. Рис. 2а Крутоизогнутые теплоизолированные отводы 1 - стальная труба, 2 - пенополиуретановая теплоизоляция, 3 - полиэтиленовая оболочка Рис. 2б Крутоизогнутые теплоизолированные отводы 1 - стальная труба, 2 - пенополиуретановая теплоизоляция, 3 - полиэтиленовая оболочка

Рис. 2в Крутоизогнутые теплоизолированные отводы 1 - стальная труба, 2 - пенополиуретановая теплоизоляция, 3 - полиэтиленовая оболочка Таблица 3 Основные размеры теплоизолированных отводов Ду 50 - 500

Рис. 3а Основные показатели теплоизолированных равнопроходных тройников 1 - стальная труба, 2 - пенополиуретановая теплоизоляция, 3 - полиэтиленовая оболочка

Рис. 3б Основные показатели теплоизолированных равнопроходных тройников 1 - стальная труба, 2 - пенополиуретановая теплоизоляция, 3 - полиэтиленовая оболочка Таблица 4 Основные размеры теплоизолированных равнопроходных тройников Ду 50 - 500

* Толщина стенки стального тройника может меняться в соответствии с ГОСТ Рис. 4а Основные показатели теплоизолированных переходных тройников

Рис. 4б Основные показатели теплоизолированных переходных тройников Таблица 5 Основные размеры теплоизолированных переходных тройников Ду 50 - 500

Рис. 5 Основные показатели теплоизолированных переходов 1 - стальная труба, 2 - пенополиуретановая теплоизоляция, 3 - полиэтиленовая оболочка 1.14.3. Для изготовления теплоизолированных отводов использует стальные отводы по ГОСТ 17374-83 [3] и ГОСТ 17375-83 [4]. 1.14.4. Основные размеры теплоизолированных отводов представлены на рис. 2а, 2б, 2в и в таблице 3. В таблице 3, а также таблицах 4. 5, 6, 7 даны рекомендуемые размеры, которые могут быть изменены по требованию Заказчика. 1.15. Тройники 1.15.1. Тройники предназначены для ответвления трубопроводов одинаковых и разных диаметров. 1.15.2. Тройники с индустриальной тепловой изоляцией представляют собой отрезки труб с вваренными в них под углом в 90° трубами ответвления с нанесенной в условиях цеха теплоизоляцией из ППУ в полиэтиленовой или металлической защитной оболочке. 1.15.3. Для изготовления теплоизолированных тройников используют стальные бесшовные приварные равнопроходные и переходные тройники на Ру ≤ 10 МПа (≤ 100 кг/см2) по ГОСТ 17374-83 и ГОСТ 17376-83 [5]. 1.15.4. Основные размеры изолированных равнопроходных тройников должны соответствовать требованиям рис. 3 и таблицы 4, переходных тройников - требованиям рис. 4 и таблицы 5. 1.16. Переходы 1.16.1. Переходы предназначены для соединения стальных (теплоизолированных) труб разного диаметра. 1.16.2. Для изготовления теплоизолированных переходов могут быть использованы готовые концентрические переходы, по ГОСТ 17374-83 и ГОСТ 17378-83* [6], с приваренными к ним патрубками, либо изготовленные на месте путем сварки стальных труб. 1.16.3. Основные размеры теплоизолированных переходов должны отвечать требованиям рис. 5 и таблицы 6. Таблица 6 Основные размеры теплоизолированных переходов (мм)

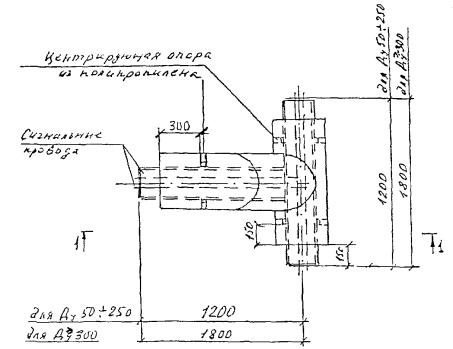

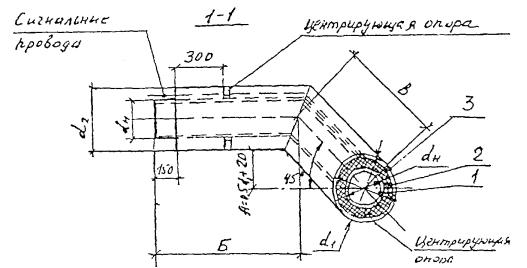

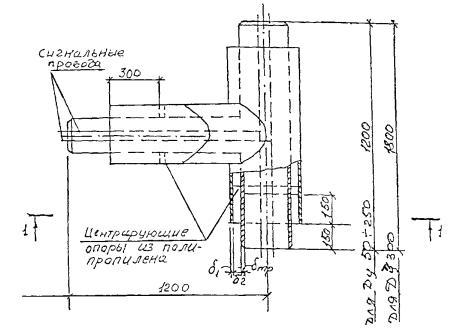

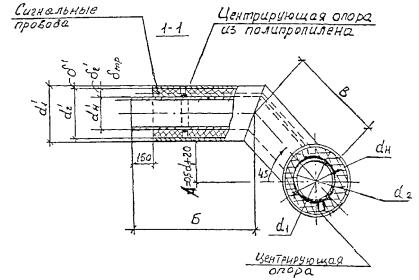

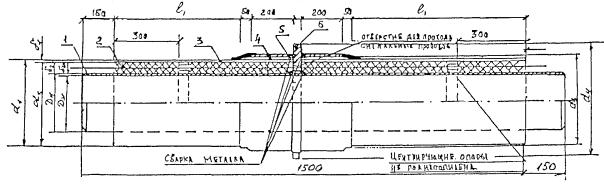

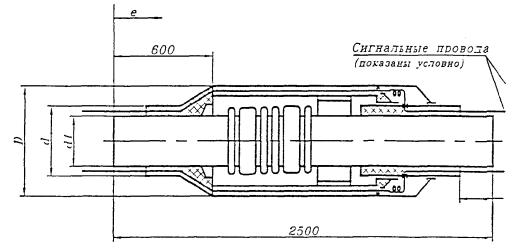

1.17. Неподвижные опоры 1.17.1. Неподвижные элементы предназначены для применения в сборных и монолитных неподвижных железобетонных опорах. 1.17.2. Изолированные вкладыши для неподвижных опор представляют собой отрезки труб с приваренными к ним опорными фланцами, изолированные пенополиуретаном, в полиэтиленовой оболочке. Опорные фланцы выступают над изоляцией для возможности заделки элементов в опоре. Для неподвижных опор должна применяться сталь листовая по ГОСТ 19903-74 /26/. 1.17.3. Сварку опорных фланцев производят по всему периметру соприкосновения металлических деталей. Для Ду = 50 - 250 мм высота сварного шва должна быть 5 - 6 мм, для Ду > 300 мм - 8 - 10 мм. 1.17.4. После окончания сварных работ фланец следует покрыть антикоррозионным составом (например, грунтовкой ГФ-021, ГОСТ 25129-82 [7], краской БТ-577, ГОСТ 5631-79 [8]). 1.17.5. Основные размеры неподвижных опор должны соответствовать значениям, представленным на рис. 6 и в таблице 7. 1.18. Сильфонные осевые компенсаторы 1.18.1. Сильфонные осевые компенсаторы предназначены для компенсации тепловых перемещений теплопровода, только на прямолинейных участках трассы между неподвижными опорами при любом способе прокладки. 1.18.2. Основные размеры теплоизолированных сильфонных компенсаторов представлены на рис. 7 и в таблице 8. 1.19. Защитное наружное покрытие 1.19.1. В качестве наружного гидроизоляционного покрытия используют полиэтиленовые оболочки, изготовленные по ГОСТ 18599-83 [9] из полиэтилена низкого давления (ГОСТ 16338-85 [10]) марок 203-03 первого и высшего сортов и по ТУ 6-05-1870-84 [11] марки 273-71 высшего и первого сортов, из полиэтилена высокого давления термосветостабилизированного марки 153-10К (ГОСТ 16336-77 [12]) или спирально-замковые трубы из оцинкованной стали. Свойства полиэтиленовых оболочек должны соответствовать требованиям, изложенным в пп. 1.7.9 и 1.7.10 ТУ 576431-006-01297858-99 [13]. Допускается применение импортных марок полиэтилена, близких по свойствам к перечисленным выше, при условии согласования с органами Госсанэпиднадзора. 1.19.2. Минимальная толщина полиэтиленовой оболочки для сварки должна быть не менее 3,0 мм. 1.19.3. Общие требования к сварке полиэтилена. 1.19.3.1. Индекс текучести расплава полиэтилена не должен отличаться более чем на 0,5 г/10 мин. 1.19.3.2. В любой точке окружности несоосность между соединяемыми частями в радиальном направлении не должна превышать 30 % толщины стенок. 1.19.3.3. Качество сварки проверяют визуально по всей длине сварки. 1.19.3.4. После заполнения пенополиуретаном на швах не должна появляться пена. В противном случае изделие бракуется. 1.19.4. После заполнения пеной наружный диаметр полиэтиленовой оболочки не должен увеличиваться более чем на 2 %. Увеличение диаметра оболочки определяют измерением длины окружности в одной и той же точке до и после заполнения пенополиуретаном. Рис. 6 Неподвижная опора 1 - стальная труба, 2 - пенополиуретановая теплоизоляция, 3 - полиэтиленовая оболочка, 4 - стальное кольцо, 5 - термоусаживающаяся манжета, 6 - стальной фланец Таблица 7 Основные размеры теплоизолированных неподвижных элементов (опор)

Рис. 7 Сильфонный компенсатор Таблица 8 Основные размеры сильфонного компенсатора

1.19.5. Спирально-замковые трубы изготавливают по ТУ 36-736-93 /24/ из стальной оцинкованной ленты, отвечающей требованиям ГОСТ 14918-80 /25/. Характеристики спирально-замковых труб приведены в п. 1.7.13. ТУ 576431-006-01297858-99. 1.20. Теплоизоляция 1.20.1. В качестве теплоизоляционного материала используют экологически безопасный бесфреоновый пенополиуретан заливочных марок отечественного или импортного производства (см. п. 1.7.5. ТУ 576431-006-01297858-99). 1.20.2. Физико-механические свойства пенополиуретанов должны отвечать требованиям п. 1.7.6. указанных в п. 1.20.1. ТУ. 1.21. Центрирующие опоры 1.21.1. Центрирующие опоры должны изготавливаться из ПЭ низкого давления трубных марок по ГОСТ 16338-85Е или полипропилена по ГОСТ 26996-86Е /27/. 1.21.2. Опоры устанавливаются на фасонных изделиях по месту, но не более чем через 0,5 м. 1.22. Сборный элемент 1.22.1. Свободные от изоляции концы должны быть равны 150 мм. 1.22.2. Расстояние между осевыми линиями металлической трубы и полиэтиленовой оболочки элемента не должно превышать 3 мм для оболочки диаметром 75 - 160 мм, 4,5 мм для оболочки диаметром 180 - 400 мм, 6 мм для диаметров 426 - 630 и 8 мм для оболочки диаметром 710 мм. 1.22.3. Угол отклонения между основной трубой и оболочкой на длине 100 мм от конца не должен превышать 2°. 1.23. Требования к готовым теплоизолированным элементам 1.23.1. Теплоизолированные элементы по требованию заказчика могут быть изготовлены как с проводниками-индикаторами системы оперативного дистанционного контроля состояния теплоизоляции из ППУ, так и без них. 1.23.2. Поверхности торцев тепло- и гидроизоляционного слоев должны быть ровными и перпендикулярны к оси стальной трубы (детали). 1.23.3. Поверхность теплоизоляции на торцах должна быть защищена от попадания влаги. 1.23.4. Допускаемые отклонения по длине наружной полиэтиленовой оболочки не должны превышать +5 мм. 1.23.5. Срок службы теплоизолированных элементов - не менее 30 лет. 1.24. Маркировка 1.24.1. Все изделия, принятые ОТК предприятия, должны иметь маркировку согласно ГОСТ 25880-83 [14]. 1.24.2. Маркировку наносят светлой несмывающейся краской с помощью трафарета или штампа с высотой букв (цифр) не менее 10 мм по ГОСТ 2.304-81 [15]. 1.2.4.3. В маркировке на поверхности изделия или на этикетке должны быть указаны: - условное обозначение изделия, - наименование предприятия-изготовителя, - год и месяц изготовления, № партии, - штамп ОТК, - № ТУ. 1.25. Упаковка, транспортировка и хранение 1.25.1. Теплоизолированные элементы транспортируют упакованными в ящики или контейнеры для предотвращения их повреждения в процессе перевозки в комплекте с теплоизолированными трубами. 1.25.2. Перевозку теплоизолированных элементов, также как и труб, можно осуществлять автомобильным, железнодорожным и водным транспортом в соответствии с «Правилами перевозки грузов в прямом, смешанном железнодорожно-водном сообщении». М., «Транспорт». 1985., «Правилами перевозки грузов автомобильным транспортом». М., «Транспорт». 1984. 1.25.3. Транспортировку, погрузочно-разгрузочные работы допускается производить при температуре не ниже 20 °С. 1.25.4. Складирование элементов осуществляют в специально отведенном месте в соответствии с видом изделия и его размерами. 1.25.5. При хранении изделия могут подвергаться воздействию атмосферной среды при температурах от - 60 до +40 °С в течение 1 года при наличии консервационного покрытия на торцах теплоизоляции. 1.25.6. Для погрузки и разгрузки элементов следует использовать мягкие полотенца или тросы, протягиваемые внутрь элемента. Не допускается использовать удавки, цепи, канаты и другие грузозахватные устройства, вызывающие повреждение изоляции. 1.25.7. Запрещается сбрасывать, волочить и соударять изделия. 5. Гарантии поставщика5.1. Предприятие-изготовитель гарантирует соответствие качества теплоизоляции теплоизолированных элементов требованиям настоящих Технических условий при условии соблюдения правил хранения и транспортировки. 5.2. Гарантийный срок безаварийной работы теплоизоляции теплоизолированных изделий - не менее 30 лет при подземной прокладке при условии соблюдения правил эксплуатации. Гарантийный срок исчисляется с момента изготовления теплоизолированных элементов.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/41920

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|