Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по проектированию жестких дорожных одежд.МИНИСТЕРСТВО

ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ Введены в действие распоряжением Минтранса России № ОС-1066-р от 03.12.2003 г. МЕТОДИЧЕСКИЕ

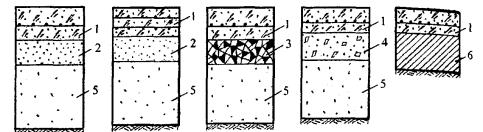

РЕКОМЕНДАЦИИ (взамен ВСН 197-91) Москва 2004 Руководители работ: канд. техн. наук В.М. Юмашев и д-р техн. наук В.Д. Казарновский (Союздорнии). В подготовке текста Рекомендаций участвовали сотрудники Союздорнии: инж. В.А. Зельманович (ответственный исполнитель), канд. техн. наук А.М. Шейнин, канд. техн. наук С.В. Эккель, канд. техн. наук. В.И. Коршунов, инж. И.В. Басурманова (вопросы конструирования, расчета жестких дорожных одежд и расчетных характеристик цементобетона). Кроме материалов Союздорнии, использованы материалы, полученные от организаций-соисполнителей: Санкт-Петербургского филиала Союздорнии: д-р техн. наук Ю.М. Васильев, кандидаты технических наук П.И. Теляев, А.О. Салль, М.А. Железников, инж. В.Н. Лукантьева (вопросы расчета прочности и устойчивости дорожной одежды); Смоленского филиала Союздорнии: д-р техн. наук А.В. Линцер, канд. техн. наук Ю.Н. Высоцкий (вопросы конструирования жестких дорожных одежд); МАДИ (ТУ): д-р техн. наук В.П. Носов, кандидаты технических наук М.С. Коганзон, В.К. Апестин (вопросы расчета и конструирования жестких дорожных одежд); ГП «Росдорнии»: канд. техн. наук Л.Б. Каменецкий, инж. О.Н. Нагаевская (вопросы конструирования и расчета цементобетонных покрытий и асфальтобетонных покрытий на цементобетонном основании). Учитывались также опубликованные материалы исследований, выполненных в период 1983 - 1999 гг. под руководством канд. техн. наук В.А. Чернигова и канд. техн. наук В.С. Орловского. Использованы также результаты разработок, выполненных в различных организациях, отраженные в Инструкции по проектированию жестких дорожных одежд Минтрансстроя СССР (ВСН 197-91). 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящие Методические рекомендации (далее по тексту Рекомендации) распространяются на проектирование жестких дорожных одежд автомобильных дорог общего пользования, подъездных дорог к промышленным предприятиям, внутрихозяйственных сельских дорог различных категорий с покрытиями: цементобетонными монолитными на различных видах основания; асфальтобетонными на основаниях из цементобетона; сборными из предварительно напряженного железобетона, железобетона, армобетона на различных видах основания. 1.2. В дорожных одеждах различают следующие конструктивные слои (рис. 1.1): покрытие - верхняя часть одежды, воспринимающая усилия от колес автомобилей и подвергающаяся непосредственному воздействию атмосферных факторов; основание - часть одежды, обеспечивающая совместно с покрытием перераспределение и снижение давления на нижележащие дополнительные слои или грунт земляного полотна; дополнительные слои основания - слои между основанием и грунтом земляного полотна. Дополнительные слои основания выполняют морозозащитную, дренирующую и теплоизолирующую функции. Между покрытием и основанием при необходимости укладывают выравнивающий слой из обработанных вяжущими зернистых материалов, который в качестве конструктивного слоя одежды не рассматривается и в расчетах не учитывается. Дорожные одежды сооружают на земляном полотне, верхняя часть которого носит название рабочего слоя. 1.3. Проектирование дорожных одежд с учетом свойств земляного полотна представляет собой единый процесс конструирования и расчета их на прочность, деформативность, морозоустойчивость и дренирующую способность, а также технико-экономического обоснования вариантов. Конструированию и расчету посвящены соответствующие разделы Рекомендаций. Рис. 1.1. Поперечные разрезы типовых дорожных одежд с цементобетонным покрытием для дорог I - IV категорий: 1 - покрытие; 2 - основание; 3 - нижний слой основания; 4 - земляное полотно; 5 - выравнивающий слой; 6 - краевая укрепительная полоса; 7 - укрепленная часть обочины; 8 - неукрепленная часть обочины; 9 - откос Примечание. На схемах не указан продольный и поперечный водоотвод 1.4. Основными положениями раздела конструирования надлежит пользоваться при назначении вида покрытия и его минимально необходимой толщины, швов сжатия и расширения в покрытии, их конструкции, предельных расстояний между швами; при выборе материалов для устройства слоев основания и назначении их минимальной толщины; при выборе материалов для устройства дополнительных слоев основания. 1.5. В расчетной части Рекомендаций определяют расчетные и нормативные нагрузки, размеры основных конструктивных элементов (толщину и длину плит, толщину слоев основания, армирование плит и швов, необходимость устройства швов расширения и расстояние между ними) для различных видов покрытия, категорий дорог, для различных величин транспортных нагрузок, грунтовых и природно-климатических условий. Расчетом определяют рациональные варианты конструкции по ряду показателей технико-экономического сравнения, а также конструкцию дренирующих и морозозащитных слоев. 1.6. Для определения приведенной стоимости при вариантном проектировании руководствуются сроками службы, вытекающими из долговечности материала верхнего слоя покрытия, которые для дорожных одежд капитального типа с цементобетонным покрытием составляют не менее 25 лет, а для дорожных одежд с асфальтобетонным покрытием на бетонном основании - не менее 20 лет. В условиях непрерывного роста стоимости строительных материалов, непредсказуемого во времени нарастания интенсивности движения и увеличения нагрузки, наиболее эффективной мерой в проектировании дорожной одежды является создание «базовой» конструкции с учетом последующего наращивания поверхностных слоев при реконструкции и рассчитанной на перспективную долговечность за счет повышения ресурса несущей способности цементобетонного покрытия. Расчетный срок службы при определении конструкции дорожной одежды и расчетных параметров конструктивных слоев устанавливают не менее 25 лет или менее 25 лет, но с учетом работы в раннем возрасте на воздействие построечного транспорта. Допускается проектировать конструкции на длительную перспективу по технико-экономическим соображениям со сроком службы 35 … 40 … 45 … 50 лет. Существенное увеличение долговечности может быть осуществлено за счет применения высокопрочных бетонов с повышением классов бетона до Вtb5,2 - 6,4 и расширения применяемого диапазона толщин конструкций до 28 - 30 см. Причем любое увеличение основных параметров должно быть направлено в сторону увеличения сроков службы покрытия. 2. КОНСТРУИРОВАНИЕ ЖЕСТКИХ ДОРОЖНЫХ ОДЕЖДпредусматривать при необходимости максимальное использование местных строительных материалов; стремиться к уменьшению количества слоев; предусматривать проезд построечного транспорта по основанию; обеспечивать соответствие конструкции дорожной одежды технологии ее строительства и наибольшую механизацию работ; учитывать категорию дороги, состав транспортного потока, интенсивность движения, напряженное состояние и механизм деформирования отдельных слоев и конструктивных элементов; устанавливать срок службы покрытия и всей дорожной одежды до капитального ремонта; учитывать природно-климатические и гидрогеологические условия местности (включая возведение высоких насыпей); предусматривать условия и возможность дальнейшего поэтапного усиления, уширения и повышения капитальности автомобильной дороги. 2.2. Выравнивающий слой предназначен для устранения неровностей основания и обеспечения ровности слоев покрытия и возможности перемещения плит покрытия при изменении температуры. Если неровности основания не превышают 1 см, то допускается не устраивать выравнивающий слой, а применять только слой, прерывающий сцепление плит с основанием и служащий изолятором против высыхания бетона в раннем возрасте и появления в покрытии усадочных трещин. Выравнивающие слои устраивают из укрепленного вяжущим песка. Если этот слой впитывает воду из бетонной смеси, то его закрывают изолирующим слоем или увлажняют непосредственно перед укладкой бетонной смеси в покрытие. 2.3. В зависимости от категории дороги, вида бетоноукладочного оборудования, устойчивости верхней части земляного полотна и способности его накапливать пластические или неравномерные деформации основание устраивают из бетона низких марок по прочности (Вtb0,8 - Вtb1,2); из нерудных материалов и грунтов, укрепленных неорганическим вяжущим, из щебня, шлака или гравия либо из песка. Толщину и вид основания определяют расчетом. При низкой интенсивности автомобильного движения и при строительстве покрытий легкими бетоноукладочными машинами с боковой или центральной загрузкой допускается при соответствующем технико-экономическом обосновании устройство покрытия на песчаном основании, выполняющем одновременно роль дренажного и морозозащитного слоя. Для исключения образования в слое песчаного основания колей от автомобилей-самосвалов основание должно быть укреплено путем устройства слоя из щебня, шлака или гравия толщиной 10 - 12 см, причем только в местах пропуска автомобилей-самосвалов, подвозящих цементобетонную смесь. Минимальная толщина основания из бетона низкой прочности - 14 см; из нерудных материалов, укрепленных неорганическими вяжущими, 16 см; из щебня, шлака или гравия - 15 см. Толщина укрепленного вяжущими основания, по которому уже в раннем возрасте начинается движение гусеничных бетоноукладчиков, должна быть не менее 18 см, марка - Rc7,5. В ряде случаев возможен вариант устройства основания из щебня, укрепленного слоем цементопесчаного раствора толщиной 4 - 5 см, выполняющим одновременно роль выравнивающего слоя. При бетонировании покрытия гусеничными бетоноукладчиками со скользящими формами ширина укрепленного основания должна быть шире покрытия на 1,05 м с каждой стороны (см. рис. 1.1). Ширина укрепленного технологического слоя для подвоза бетонной смеси - 3,0 - 3,5 м. В слое укрепленного вяжущими основания рекомендуется устраивать поперечные швы через каждые 20 - 30 м, смещенные относительно швов в покрытии не менее чем на 1 м, путем закладки в нижнюю часть основания деревянных брусков высотой 4 - 7 см. Во избежание появления трещин в основании под поперечными швами покрытия основание не должно сращиваться с плитами покрытия, что достигается укладкой прерывающих сцепление материалов. 2.4. Дополнительный слой основания устраивают из дренирующих, не подверженных пучению материалов (песка, шлака, высевок, ракушечника и пр.). Дополнительный слой основания должен иметь водослив - сплошные или прерывистые выходы дренирующего материала на откосы земляного полотна и нижнюю плоскость (поверхность земляного полотна) с поперечным уклоном. Для улучшения водоотвода можно применять геотекстиль в виде сплошного или прерывистого слоя. Для уменьшения подтока влаги снизу можно предусматривать прерывающие прослойки из синтетических пленок. При небольшой интенсивности движения дополнительный слой основания может одновременно выполнять роль основания и выравнивающего слоя. Толщина дополнительного слоя основания определяется расчетом. Дополнительный слой, выполняющий морозозащитную функцию, может быть заменен грунтом, обработанным (в смесителе) гидрофобизирующими материалами. При небольшой интенсивности движения он может работать и в качестве основания. 2.5. Краевые укрепленные полосы устраивают из цементо- или асфальтобетона на бетонном основании, как правило, по типу основной дорожной одежды без устройства продольных швов. Для дорог низких категорий (V - III-c) допускается краевые полосы устраивать из щебня. Ширина краевых полос на дорогах I - III категорий не менее 75 см, более низких категорий - не менее 50 см. Толщина краевых полос должна быть равна толщине покрытия. Бетонные полосы разделяют поперечными швами, которые должны быть продолжением швов в покрытии. При устройстве бетонных покрытий со шпунтами на боковых гранях и при отсутствии штырей в поперечных швах бетонных покрытий в швах краевых полос ставят штыри - по одному - два стержня длиной 50 см и диаметром 16 - 18 мм по типу штырей в швах сжатия и расширения в покрытии (с обмазкой и с колпачками в швах расширения). Бетонные краевые полосы швами от покрытия не отделяются. При устройстве вместо краевых полос уширения шириной более 3 м последние отделяются от бетонного покрытия пазами с заполнением их по типу шва сжатия. Поперечные швы полос уширения по конструкции и по месту расположения должны совпадать с поперечными швами покрытия. Конструкция монолитных цементобетонных покрытий2.6. Толщина бетонных покрытий должна быть, как правило, одинаковой по всей ширине проезжей части. На шестиполосных покрытиях толщину крайних внешних полос допускается увеличивать на 2 см для обеспечения проезда тяжелых автомобилей. Бетонные покрытия могут быть однослойными или при наличии соответствующего технологического оборудования - двухслойными, устраиваемыми методом сращивания слоев с одновременным уплотнением верхнего и нижнего слоев, с толщиной верхнего слоя не менее 6 см. Толщину бетонных покрытий h определяют расчетом. При использовании для покрытия бетонов, указанных в обязательном приложении 1, классов для нормативной нагрузки 50 кН на колесо минимальную толщину покрытия принимают по табл. 2.1. Таблица 2.1

2.7. В покрытии устраивают продольные и поперечные швы (сжатия и расширения), делящие покрытие на плиты определенной длины и ширины. В конце рабочей смены или при длительных перерывах в бетонировании (более 2 - 4 ч) устраивают рабочие швы по типу швов сжатия и при необходимости швы расширения. Для предохранения покрытия от трещинообразования в раннем возрасте часть швов сжатия устраивают как контрольные и в первую очередь в свежеуложенном бетоне. В швах предусматривают штыревые соединения. Пазы швов заполняют герметизирующим материалом. Длину плит lсж (расстояние между поперечными швами сжатия) на укрепленном основании и на устойчивом земляном полотне принимают по расчету, но не более 25h, на земляном полотне с ожидаемыми неравномерными осадками (включая насыпи высотой более 3 м) - 22h, а в местах перехода из выемок в высокие насыпи, в местах примыкания к искусственным сооружениям и в покрытиях шириной 6 м и менее - 20h. 2.8. Продольные швы предусматривают при ширине покрытия более 23h. Контрольные швы, по конструкции аналогичные швам сжатия, обеспечивающие температурно-усадочную трещиностойкость в раннем возрасте, устраивают через каждые 2 - 3 плиты. 2.9. При устройстве швов расширения руководствуются данными табл. 2.2. Ширину швов расширения (толщину прокладки) принимают равной 3 см. Таблица 2.2

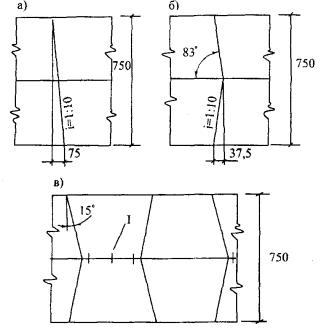

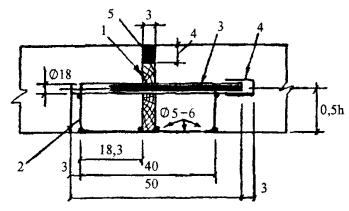

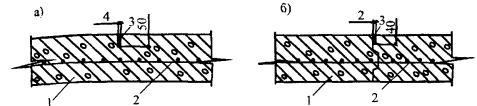

2.10. Для повышения продольной устойчивости, лучшей совместной работы плит, увеличения динамической устойчивости основания и повышения транспортно-эксплуатационных качеств рекомендуется поперечные швы устраивать наклонными в плане или в виде «елочки» с уклоном к перпендикуляру 1:10 (рис. 2.1). Количество штырей в продольном шве рассчитывают с учетом массы соседних плит без штырей в продольном шве. Рис. 2.1. Варианты расположения швов сжатия в плане для повышения комфортности движения, для уменьшения уступов между плитами (а, б и в), ровности покрытия в жаркое время года (б и в) 2.11. Штыри в продольных и поперечных швах располагают в соответствии с рис. 2.2. Конструкции швов расширения и сжатия принимают по рис. 2.2 и 2.3. При устройстве покрытий на цементогрунтовом основании толщиной не менее 18 см бетоноукладчиками со скользящими формами и допущении проектной организацией уступов между плитами в поперечных швах высотой до 3 мм (см, расчет основания) допускается в поперечных швах штыри не применять. Толщину покрытия в этом случае увеличивают на 2 см, а швы расширения при температуре бетонирования более 10 °С можно не устраивать. Рис. 2.2. Расположение штырей в швах покрытий на цементогрунтовом и цементобетонном (а), щебеночном и песчаном (б) основаниях: 1 - шов сжатия; 2 - шов расширения; 3 - продольный шов; 4 - установочные шпильки (Æ 5, l - 13 … 16 см), приваренные к штырям; 5 - изоляция места сварки с помощью специальных колпачков или полиэтиленовой пленки; 6 - заполнитель (при приварке к штырям продольного шва шпилек диаметром 8 - 10 мм (в торец) длина штырей может быть уменьшена до 50 см) Рис. 2.3. Конструкция шва расширения: 1 - прокладка из выдержанной в воде древесины; 2 - каркас для фиксации прокладки и штырей, свариваемый в кондукторе; 3 - штыри в битумной изоляции, привязываемые к каркасу; 4 - температурный компенсатор (колпачок), обеспечивающий смещение штыря в бетоне не менее чем на 2 см; 5 - заполнитель (герметик) Для повышения продольной устойчивости рекомендуется в примыкающих к шву расширения швах сжатия, а также в швах сжатия для случаев, отмеченных в табл. 2 звездочкой, применять в нижней части деревянные прокладки треугольного сечения высотой 5 - 6 см. 2.12. При устройстве швов сжатия и расширения не допускается отклонение перекосов и наклонов штырей и прокладок от проектного положения более чем на 1 см. При устройстве пазов швов сжатия и расширения в свежеуложенном бетоне радиус закругления кромок швов не должен превышать 8 мм. Длина зоны обмазки штырей в поперечных швах разжиженным битумом составляет 2/3 длины штырей, толщина обмазки не должна превышать 0,2 мм. Температурные колпачки, надеваемые на штыри швов расширения, должны обеспечивать свободное смещение штыря в бетоне не менее чем на 2 см. Штыри в продольных швах устанавливают без битумной обмазки с допущением перекосов не более чем на 5 см. 2.13. Паз швов сжатия может быть в сечении прямоугольным, ступенчатым или с наклонными стенками. Ширина паза швов сжатия может быть от 4 до 15 мм, глубина паза - не менее 0,25h. Ширина паза над швом расширения принимается равной 33 - 35 мм, глубина до верха доски - 40 - 60 мм. Расстояние между верхней частью доски шва расширения, снимаемой после бетонирования, и поверхностью сооружаемого покрытия должно быть не менее 10 мм. Перед мостами и путепроводами устраивают не менее трех швов расширения без штырей и прокладок, шириной по 6 см каждый, через 15 - 30 м друг от друга. Швы заполняют сильно сжимаемым материалом, например песком, обработанным битумом; вверху шва устанавливают готовую резиновую пустотелую или пористую прокладку высотой 6 см. 2.14. Армирование плит по индивидуальным проектам применяется как вариант при тяжелых нагрузках, при слабых основаниях. Для армирования следует применять арматуру периодического профиля диаметром 8 - 16 мм класса А-II в виде отдельных продольных стержней, длина которых меньше длины плиты на 100 - 200 см, или в виде плоских сеток той же длины с продольной арматурой, со средним расходом ее 2,3 - 3,4 кг на 1 м2 покрытия. При армировании краев покрытия в нижней зоне (на высоте 40 мм от нижней плоскости) двумя стержнями (диаметром 10 - 12 мм, А-II) стержни должны быть короче длины плит на 100 см. Конструкция асфальтобетонных покрытий с цементобетонным основанием2.15. Асфальтобетонные покрытия на цементобетонном основании могут быть одно-, двух- и трехслойными. Толщина слоя асфальто- и цементобетона определяется расчетом, но не должна быть менее значений, указанных в табл. 2.3. Таблица 2.3

Допускается применять в основании бетон, уплотняемый укаткой с использованием рационально допустимого срока службы основания в качестве покрытия. 2.17. Для повышения трещиностойкости асфальтобетонного покрытия над поперечными швами в основании рекомендуется армировать асфальтобетон над швами сетками, располагая их симметрично вдоль шва; ширина сеток 80 - 160 см. Сетки из стекловолокна или стеклопластика размещают в слое асфальтобетона не ближе 8 см от поверхности покрытия или между слоями. Сетки из стали располагают под нижним слоем двух- и трехслойного асфальтобетонного покрытия. Ширина слоя основания из цементобетона принимается такой же, как и при строительстве цементобетонных покрытий. 2.19. Кроме асфальтобетона, в качестве верхнего слоя могут применяться сборные плиты и слои поверхностной обработки. Для повышения сцепления верхнего слоя с цементобетонным слоем поверхность последнего должна быть повышенной шероховатости и обработана грунтовкой. Грунтовку наносят на чистую и сухую поверхность цементобетона. Конструкция колейных покрытий2.20. Для дорог с интенсивностью движения расчетной нагрузки менее 100 ед./сут могут применяться колейные покрытия в виде полос бетона, в том числе имеющие слои износа. Толщина колейного покрытия определяется расчетом. Рекомендуемые минимальные толщины приведены в табл. 2.4. Таблица 2.4

Поперечные швы в колейных покрытиях устраивают со смещением не менее 30 - 50 см. На песчаном основании в швах ставят штыри - по два стержня диаметром 16 мм длиной 40 см на колею. Конструкция дорожных одежд со сборными покрытиями2.21. Дорожные одежды со сборными покрытиями целесообразны на дорогах в северных и труднодоступных районах, в том числе на дорогах нефтяных и газовых промыслов, а также на дорогах промышленных предприятий и сельскохозяйственного назначения I - II дорожно-климатической зоны. 2.22. Проектирование дорожных одежд со сборным покрытием следует производить, как правило, исходя из применения выпускаемых типовых плит, учитывая особенности работы покрытия путем расчета и конструирования основания и стыковых соединений. Типовые плиты проектируют с учетом возможности их изготовления на одном и том же оборудовании для возможно большего количества сходных расчетных случаев, а в некоторых вариантах и с обеспечением возможности успешной работы при отклонениях от расчетной жесткости основания в меньшую сторону. Типовые плиты проектируют после их опытно-производственной проверки, элементы типовых плит (стыки, надрезы) - после экспериментально-опытной проверки с учетом особенностей технологии изготовления плит и их элементов. Разработку и применение новых конструкций плит производят с учетом опыта эксплуатации аналогичных конструкций при соответствующем технико-экономическом обосновании. 2.23. Минимальные размеры плит в плане определяют из условия обеспечения устойчивости работы основания под торцами плит, с учетом или без учета работы стыковых соединений, максимальные размеры - из условия работы плит на монтажные нагрузки. Плиты могут работать в покрытии, в основании, под защитным слоем какого-либо вида или выполнять функции защитного слоя основания повышенной жесткости и прочности, но недостаточной износо- или морозостойкости. 2.24. При строительстве нефтепромысловых и промышленных дорог с интенсивностью движения более 1000 авт./сут целесообразно применять предварительно напряженные плиты длиной 5 - 6 м и шириной 1,75 - 2,30 м; при меньшей интенсивности движения - ненапряженные сочлененные плиты длиной 4,5 - 5,5 м и шириной 1,75 - 2,30 м. Для внутрихозяйственных и вспомогательных дорог применимы как предварительно напряженные, так и ненапряженные сочлененные плиты. При этом учитывается, что напряженные плиты могут изготовляться без пропаривания, снижающего морозостойкость бетона, и без металлоемкого оборудования. При работе плит на слабом основании сочлененные плиты армируют двухслойной арматурой. Плиты могут быть ребристыми, ячеистыми, двухслойными или многослойными. 2.25. На боковых поперечных гранях плит предусматривают стыковые соединения, конструкция которых зависит от величины колесной нагрузки, вида основания и конструкции формы или опалубки. Некоторые из конструкций стыковых соединений для предварительно напряженных плит показаны на рис. 2.4, для ненапряженных плит - на рис. 2.5. На боковых продольных гранях плит предусматривают монтажно-стыковые устройства в виде горизонтальных или вертикальных скоб. Рис. 2.4. Стыковые соединения для предварительно напряженных плит: а - соединение из свариваемых скоб с прочностью стыков 20 кН; б - то же, с увеличением сечения сварного шва, 40 кН; в - из скоб, соединяемых двумя промежуточными шпунтовыми элементами с омоноличиванием раствором, 70 кН; г - несвариваемое из трех скоб, 70 кН; д - из скобы и паза в бетоне соседней плиты, 60 - 70 кН; е - из свариваемых пластин, имеющих анкерные стержни, 130 кН при податливости 2 мм Рис. 2.5. Варианты стыковых соединений для ненапряженных плит: а, б - на углах плит, изготавливаемых в матричных формах (с неоткидными бортами); в, г, д - на боковых гранях плит, изготавливаемых в формах с откидными бортами 2.26. Для повышения долговечности сборного покрытия на поворотах, в местах примыкания или уширения целесообразно применять «доборные» плиты или плиты-вставки. Эти плиты изготавливают в тех же формах, что и плиты основного размера. Часть монтажных скоб может быть установлена на поверхности этих плит или на их боковых гранях, примыкающих к бортам формы. Монтажные и стыковые устройства при этом сохраняются. 2.27. Основания под сборные покрытия могут устраиваться различных типов (рис. 2.6). Конструкция основания определяется по расчету. Рис. 2.6. Виды оснований под сборное покрытие: 1 - песчаное; 2 - то же, со слоем геотекстиля (СНМ); 3 - песчаное, в том числе с СНМ, с прокладками под углами и торцами плит; 4 - цементогрунтовое; 5 - песчаное с продольными полосами из цементогрунта или сухой цементопесчаной смеси; 6 - из сухой цементопесчаной смеси; 7 - из шлака или шлама; 8 - из нефтегрунта, нефтецементогрунта или грунта с добавкой отработанных буровых растворов; 9 - из сборных, в том числе некондиционных плит Швы в покрытии можно заполнять в нижней части или на всю высоту раствором, в верхней части - мастикой. Для большей сохранности кромок и для удобства демонтажа плит, работающих на первой стадии при двухстадийном строительстве, швы на первой стадии должны быть заполнены песком. 3. РАСЧЕТ ЖЕСТКИХ ДОРОЖНЫХ ОДЕЖДРасчет производят в следующих случаях: при проектировании дорожных одежд; при определении возможности разового пропуска тяжелых нагрузок по существующему покрытию; при определении рациональности новых конструктивных или технологических решений. Расчет выполняют по предельным состояниям, определяющим пределы работоспособности того или иного элемента конструкции, на основании расчетных схем, используя нормируемые расчетные параметры. 3.2. Расчет ведется путем проверок предварительно назначенной конструкции дорожной одежды: по прочности верхних слоев дорожной одежды; по прочности и устойчивости земляного полотна и слоев основания на сдвиг и по накоплению уступов в поперечных швах покрытия; по устойчивости в продольном направлении покрытия в жаркое время года, по прочности стыковых и монтажных соединений; по устойчивости дорожной одежды к воздействию морозного пучения; по способности дренирующего слоя основания отводить влагу в весенний период. Расчетом определяются толщины покрытия и слоев снования, расстояние между поперечными швами, количество штырей в швах расширения и сжатия. 3.3. Исходные данные для расчета дорожной одежды включают: параметры дороги (категория, ширина проезжей части, срок службы дорожной одежды до капитального ремонта); параметры движения (интенсивность, нагрузка); параметры земляного полотна и условия его работы (тип местности, разновидности грунтов, уровень грунтовых вод); дорожно-климатическую зону расположения участков дороги. 3.4. Жесткие дорожные одежды рассчитывают с учетом уровня надежности (вероятности безотказной работы конструкции в течение намеченного срока эксплуатации), принимаемой в соответствии с табл. 3.1. Таблица 3.1

Расчетные параметры подвижной нагрузки3.5. В качестве расчетной схемы нагружения конструкции колесом автомобиля принимается гибкий круговой штамп диаметром D, передающий равномерно распределенную нагрузку величиной р. Величины расчетного удельного давления колеса покрытия р и расчетного диаметра D, приведенного к кругу отпечатка расчетного колеса на поверхности покрытия, назначают с учетом параметров расчетных типов автомобилей. В качестве расчетного типа используют наиболее тяжелый автомобиль из систематически обращающихся по дороге, доля которых составляет не менее 10 % (с учетом перспективы изменения состава движения к концу межремонтного срока). Приведение различных типов автомобилей к расчетному типу и приведение расчетного типа к расчетной схеме нагружения осуществляется в соответствии с указаниями приложения 1. Величину р принимают равной давлению воздуха в шинах. Диаметр расчетного отпечатка шины D определяют из зависимости:

где Qрасч - расчетная величина нагрузки, передаваемой колесом на поверхность покрытия, кН; р - давление, МПа. (Значения D и р для расчетной нагрузки типа А см. приложение 2). 3.6. Учет характера действующей нагрузки (кратковременное многократное нагружение, статическое нагружение) осуществляется через принятие соответствующих расчетных значений расчетных характеристик конструктивных слоев, а также через введение коэффициента динамичности при назначении величины нагрузки. 3.7. В зависимости от вида расчета конструкции используют различные характеристики, отражающие интенсивность воздействия на нее подвижной нагрузки: N - перспективную (на конец срока службы) общую среднесуточную интенсивность движения; Nр - приведенное к расчетной нагрузке среднесуточное (на конец срока службы) число проездов всех колес, расположенных по одному борту расчетного автомобиля, в пределах одной полосы проезжей части (приведенная интенсивность воздействия нагрузки); ΣNp - суммарное расчетное число приложения приведенной расчетной нагрузки к расчетной точке на поверхности конструкции за срок службы. 3.8. Перспективную общую среднесуточную интенсивность устанавливают по данным анализа закономерностей изменения объема перевозок и интенсивности движения при проведении титульных экономических обследований. 3.9. Величину Np приведенной интенсивности на последний год срока службы определяют по формуле где fпол - коэффициент, учитывающий число полос движения и распределение движения по ним, определяемый по табл. 3.2; n - общее число различных марок транспортных средств в составе транспортного потока; Nm - число проездов в сутки в обоих направлениях транспортных средств m-й марки; Sm сум - суммарный коэффициент приведения воздействия на дорожную одежду транспортного средства m-й марки к расчетной нагрузке Qpacч, определяемый в соответствии с приложением 2. или по формуле где n - число марок автомобилей; N1m - суточная интенсивность движения автомобилей m-й марки в первый год службы (в обоих направлениях), авт./сут; Np - приведенная интенсивность на последний год срока службы, авт./сут; Трдг - расчетное число расчетных дней в году соответствующих определенному состоянию деформируемости конструкции (определяемое в соответствии с приложением 6); kn - коэффициент, учитывающий вероятность отклонения суммарного движения от среднего ожидаемого (табл. 3.3): Кс - коэффициент суммирования (см. приложение 6 табл. П.6.2) определяют по формуле

где Тсл - расчетный срок службы; q - показатель изменения интенсивности движения данного типа автомобиля по годам. Таблица 3.2

Таблица 3.3

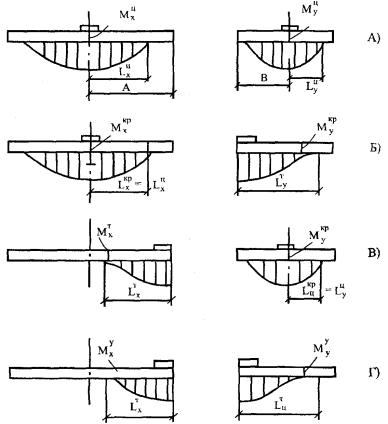

Расчет монолитных цементобетонных покрытий3.11. Расчет проводят путем проверки прочности покрытия по формуле где Кпр - коэффициент прочности, определяемой в зависимости от категории дороги по табл. 3.1;

spt - напряжения растяжения при изгибе, возникающие в бетонном покрытии от действия нагрузки, с учетом перепада температуры по толщине плиты. Расчетное сопротивление бетона на растяжение при изгибе определяют по формуле где Вtb - класс бетона на растяжение при изгибе; Кн.п - коэффициент набора прочности со временем; для бетона естественного твердения для районов с умеренным климатом Kн.п. = 1,2; для условий сухого и жаркого климата Кн.п. = 1,0; для пропаренного - Кн.п. = 1; Ку - коэффициент усталости бетона при повторном нагружении; Ky = 1,08×(ΣNp)-0,063, (3.8) где ΣNp - суммарное расчетное число приложения приведённой расчетной нагрузки за расчетный срок службы; КF - коэффициент, учитывающий воздействие попеременного замораживания-оттаивания, равный 0,95. Напряжения растяжения при изгибе определяют по одной из двух расчетных схем, учитывающих условия контакта плиты с основанием и место расположения нагрузки. Первая расчетная схема применяется для определения толщины покрытия при условии гарантированной устойчивости земляного полотна и отсутствия неравномерных осадок или выпучивания; характеризуется наличием полного контакта плит с основанием под всей площадью плиты. Расчетное место приложения нагрузки в дорожном покрытии - продольный внешний край в центре по длине плиты. Вторая расчетная схема применяется для определения расстояния между поперечными швами, а также толщины плит в особых условиях для дорог низких категорий при заданной их длине на участках с ожидаемыми неравномерными осадками или неравномерным пучением земляного полотна. 3.12. По первой расчетной схеме напряжения spt (МПа) определяются, исходя из решений теории упругости, по следующей аппроксимирующей зависимости, отражающей наличие контакта плиты с основанием где Q - расчетная нагрузка, кН; Км - коэффициент, учитывающий влияние места расположения нагрузки; для неармированных покрытий Км = 1,5; для покрытий с краевым армированием или площадок с расположением полос наката не ближе чем 0,8 м от внешнего продольного края покрытия - Км = 1,0 для продольного направления и Км = 1,5 для поперечного; Кусл - коэффициент, учитывающий условия работы; Кусл = 0,66; Кшт - коэффициент, учитывающий влияние штыревых соединений на условия контактирования плит с основанием; при наличии в поперечных швах штырей Кшт = 1, при отсутствии штырей Кшт = 1,05; h - толщина плиты; Кt - коэффициент, учитывающий влияние температурного коробления плит, определяемый по табл. 3.4. Таблица 3.4

R - радиус отпечатка колеса; рш - давление в шинах, принимаемое равным 0,6 МПа; lу - упругая характеристика плиты, см; Е и m - модуль упругости и коэффициент Пуассона бетона, определяемые по обязательному приложению 1; m0 - коэффициент Пуассона основания;

Эквивалентный

модуль упругости основания где

i - номер рассматриваемого слоя дорожной одежды, считал сверху вниз; hi - толщина i-го слоя, см;

Еi - модуль упругости материала i-го слоя, МПа; D - диаметр отпечатка колеса или площадки силового контактирования верхнего слоя с нижележащим; принимается D = 50 см; для сборного покрытия D = 2а + h или D = 2b + h. Модули упругости грунтов и материалов слоев, слагающих основание, определяются по обязательным приложениям 3 и 4. Для нескольких значений толщин цементобетонного покрытия строим график зависимости Ку = f(h), т.е.

С помощью этого графика определяют толщину покрытия, соответствующую требуемому Ку = f(ΣNр). 3.13. При второй расчетной схеме при опирании на основание в ее центральной части по длине полудлина плиты А (см) определяется по формуле а толщина плиты h (см) на основе формул (3.6) и (3.15)

где Q - в кН, h, А и В - в см; В - полуширина плиты, см; А ³ В; Кс - коэффициент скорости потери ровности основания, при ожидаемой общей просадке основания (земляного полотна) более 15 см, Кс = 1,2, в остальных случаях Кс = 1. Расчет параметров конструкций и элементов деформационных швов3.14. Необходимость устройства швов расширения определяется исходя из допустимых температурных напряжений сжатия stдоп (МПа), которые для оценочных расчетов можно принять равными

или

где g - плотность материала плиты, т/м3; h - толщина плиты, м; Аt = 19 МПа/м. Из условия

сохранения прочности бетона в зоне швов 3.15. Из условия

прочности швы расширения устраивают, если допустимые напряжения

где a - коэффициент линейной температурной деформации бетона, 1/°С; a = 0,00001 1/°С; Tмакс, Тисх - максимальная и исходная температура бетона в середине по толщине плиты, °С (см. табл. 4.12 обязательного приложения 4). 3.16. Расстояние Lрасш (м) между швами расширения определяется по формуле

где d¢пр - деформация сжатия прокладки шва расширения, м; d¢пр = Впр×s¢пр/Епр, (3.21) Впр - ширина прокладки, м; Епр - модуль упругости прокладки, МПа; для деревянных прокладок Епр = 8 МПа; s¢пр - обжатие шва расширения (напряжение при сжатии), МПа; для деревянных прокладок мягких пород s¢пр = 2 МПа; hпр - высота прокладки, м; hnp = h - 0,04 (м). (3.22) 3.17. Диаметр dшт (см) штырей в швах вычисляют по формуле

где Ршт - часть расчетной нагрузки на колесо, воспринимаемой штыревым соединением; wшт - податливость штырей при нагружении, мм; для швов сжатия wшт = 1,5 мм, для швов расширения wшт = 2 мм; wпл - расчетный прогиб края плиты от действия нагрузки, мм; для песчаного и щебёночного основания wпл = 5 мм, для цементогрунтового основания - wпл 3 мм; Ad - коэффициент длины зоны обжатия бетона в месте входа в него штыря; для швов сжатия Ad = 3, для швов расширения Ad = 1,5; Rи - средняя прочность бетона на сжатие, МПа: допускается принимать Rи » 8Вtb; n - количество штырей на полосе наката или на длине lу; Kd - коэффициент запаса, равный 0,75. 3.18. Длина штырей составляет 20d плюс допуск, равный 5 см, плюс прибавка на установку температурного колпачка (5 см) и на ширину шва (3 см для швов расширения). Диаметр штырей в продольных швах определяется из требуемой площади поперечного сечения Fa (см2/м) арматуры:

где f - коэффициент трения-сцепления плиты с основанием; принимается f = 1,5; i - поперечный уклон, доли единицы; i = 0,05; Rs - расчетное сопротивление арматуры по СНиП 2.03.01-84; кгс/см2; В, h - в см; g - в т/м3. Длина гладких штырей в продольных швах равна 40dшт + 5 см, из стержней периодического профиля - 35dm + 5 см, при диаметре шпилек для крепления штырей 8 - 10 мм и при надежной приварке их к штырям - 22d + 5 см. Обеспечение герметизации швов бетонных покрытий3.19. Расчетную величину деформативности eт.г. (%) в конструкции без армирования швов, при которой материал герметика деформируется без разрыва, определяют по формуле

где eт.г. - относительное удлинение или деформативность герметика (заполнителя паза шва) при максимальном растягивающем напряжении, %; bп - ширина паза шва; n - коэффициент, учитывающий несрабатывание швов сжатия и объединение плит в плиту большего размера; n = 2пл.; n = 3; n = 4; n = 5 и т.д., определяется на момент производства герметизации швов; a - коэффициент линейной температурной деформации бетона, (°С-1); DT - температурные изменения серединного слоя плиты в расчетный период времени, °С; w - прогиб (вертикальные смещения) плиты покрытия при расположении расчетной колесной нагрузки в расчетном месте по длине поперечного шва; определяется любым из методов расчета плит на упругом основании; величина прогиба также может быть определена непосредственно перед герметизацией с помощью пробного зондирования, контрольной прокаткой автомобиля. Полученную (требуемую) величину деформативности eт.г. сравнивают с предельной величиной деформативности материала, герметизирующего шов eп.г., по условию eт.г. £ eп.г., (3.27) где eп.г. должна соответствовать предельной относительной деформации растяжения в условиях расчетной температуры окружающей среды в районе расположения дороги в период наиболее холодных суток наиболее холодного периода года, назначаемых по СНиП 23-01-99 «Строительная климатология». При армированных швах сжатия

Расчет асфальтобетонных покрытий с цементобетонным основанием3.20. Толщину слоя покрытия с цементобетонным основанием рассчитывают из условия прочности где sр - вычисляется по формуле (3.9) при Кt = 1, при Км, определяемом исходя из условий эксплуатации и пояснений к этому коэффициенту (см. п. 3.12). Толщина слоя при этом определяется в зависимости от величины сцепления между слоями асфальто- и цементобетона. При гарантированном надежном во времени сцеплении учитывается совместная работа слоев на изгиб, при которой расчетная или эквивалентная толщина слоя где h - толщина нижнего слоя из цементобетона; hа - толщина верхнего слоя из асфальтобетона; Еа - расчетный эквивалентный модуль упругости асфальтобетона (см. обязательное приложение 4). Если сцепление верхнего слоя с нижним или работа верхнего слоя на изгиб не гарантируется, то расчетную толщину принимают равной толщине нижнего слоя из цементобетона h, но при этом радиус отпечатка колеса увеличивается на толщину верхнего слоя. При работе нижнего слоя без верхнего в течение более 2 месяцев расчет ведут как для однослойного покрытия с учетом повторности нагружения в течение срока службы без верхнего слоя. При устройстве бетонного основания, технология которого предусматривает уплотнение способом укатки, длину плит назначают равной 15 м, продольный шов предусматривают при ширине покрытия 9 м и более. Все швы устраивают без штырей. 3.21. Напряжение st от перепада температур по толщине нижнего цементобетонного слоя определяют по формуле где Aп - перепад температуры в течение суток на поверхности асфальтобетонного покрытия, °С, определяемый, в зависимости от района строительства, по обязательному приложению 4; w - угловая частота суточных колебаний температуры, рад./ч; w = 0,26 рад./ч; аtа, аtб - коэффициенты температуропроводности соответственно асфальтобетона и цементобетона; аta = 0,002 м2/ч; аtб = 0,004 м2/ч. Расчет толщины конструктивных слоев целесообразно проводить по периодам, увязанным с изменением интенсивности движения и межремонтными сроками службы покрытия. В течение каждого периода дорожная одежда работает с принятой надежностью. Задав толщину слоя основания и класс прочности бетона путем подбора толщины слоя асфальтобетона, строят график, показывающий изменение коэффициента прочности дорожной одежды в процессе эксплуатации. По оси абсцисс откладывают срок эксплуатации и соответствующую ему интенсивность расчетной нагрузки. По оси ординат - коэффициент прочности. Принимая различные толщины слоев основания и различные классы бетона, можно получить с учетом наращивания слоя покрытия в пределах заданного срока службы набор равнопрочных конструкций и затем путем технико-экономического анализа выбрать конструкцию с минимальной стоимостью. 3.22. Толщину верхнего слоя покрытия проверяют из условия работы на прочность при действии расчетной нагрузки по формуле, отражающей растяжение асфальтобетона в поперечном направлении в призме шириной поверху 2R, понизу (2R + 2hа) и высотой ha: где Rd - сопротивление асфальтобетона на растяжение при изгибе (см. обязательное приложение 4); Куа - коэффициент усталости (учитывающий многократное приложение нагрузки в течение суток) (см. обязательное приложение 4); ma - коэффициент Пуассона для асфальтобетона; Са - сцепление между слоем асфальтобетона и цементобетона, не превышающее сцепление внутри слоя асфальтобетона (допускаемое напряжение по сдвигу). При отсутствии гарантированного сцепления принимается Са = 0. Мероприятия по замедлению развития трещин в асфальтобетонном покрытии3.23. Для повышения трещиностойкости асфальтобетонных слоев покрытия на цементобетонном основании, особенно в зоне швов или случайных трещин, необходимо предусматривать меры, замедляющие процесс возникновения и развития трещин или обеспечивающие регулирование против бессистемного образования трещин. Эти мероприятия предусматривают: - повышение трещиностойкости асфальтобетона при низкой (отрицательной) температуре; - увеличение толщины слоя асфальтобетона (увеличение соотношения толщин слоев покрытие-основание); - армирование асфальтобетона и зоны жесткого основания или между слоями с применением специальных сеток или композитных материалов; - снижение концентрации растягивающих напряжений за счет обеспечения участка растяжения определенной длины, обусловленной применением специальных сеток или трещинопрерывающих прослоек; - применение материалов слоев с уменьшенными модулями упругости и коэффициентами линейной температурной деформации; - нарезку деформационных швов над швами бетонного основания. Комплексное использование перечисленных мероприятий позволяет повысить трещиностойкость покрытия. 3.24. Для повышения трещиностойкости и уменьшения общего количества случайных трещин на покрытии в бетонных основаниях допускается применять чередование швов сжатия с армированными швами. При устройстве бетонного основания производится размещение штырей: гладкого профиля в швах сжатия и периодического профиля в каждых трех последующих швах (после шва сжатия). Затем чередование повторяется. Далее осуществляют нарезку всех швов бетонного основания; устраивают асфальтобетонное покрытие. Осуществляют нарезку швов в покрытии, причем поперечные швы нарезают только над швами сжатия. По другой технологической схеме может предусматриваться такое же распределение швов и армирования, но при этом допускается предварительная установка в зонах швов (в нижней части по высоте слоя) деревянных прокладок треугольного сечения (высотой 5 - 6 см) с целью направленного трещинообразования. В этом случае нарезку швов производят только в швах сжатия. После устройства покрытия нарезку швов осуществляют также только над швами сжатия. Подобное мероприятие позволит замедлить возникновение трещин на покрытии между швами (на участках до 20 метров). Количество арматуры в армированных швах устанавливается из условия

где Fа(ш.с) - площадь сечения штырей в швах сжатия; Fb - площадь поперечного сечения бетонного слоя; Fb = В×h; ms - степень армирования сечения; Rbt,ser - расчетное сопротивление бетона осевому растяжению на момент твердения бетона и разделения бетонного основания на плиты (срабатывание швов); Rs,ser - расчетное сопротивление арматуры (класса А-II); m - отношение соответствующих модулей упругости арматуры Es и бетона Eb. Расчет колейных покрытий3.25. Расчет колейных покрытий ведется так же, как и цементобетонных. Изгибающий момент в колейных покрытиях определяют с учетом ширины колей, используя существующие методы расчета балок на упругом и упругопластическом основании, учитывая перераспределение реакций отпора основания за счет его пластических деформаций под торцами плит и приложение нагрузки через штамп (см. ниже расчет сборных покрытий из плит). Расчет сборных покрытий из плит3.26. Расчет сборных покрытий из плит ведется на действие колесных и монтажных нагрузок. Неравномерное опирание плит на основание при укладке их на неровное и слабое основание, при температурном короблении плит или при неравномерном морозном выпучивании основания учитывают путем умножения нагрузки Q на коэффициент К, который принимается для предварительно напряженных несочлененных плит длиной до 6 м или для элементов сочлененных плит длиной не более 2 м равным 1,1, для железобетонных плит длиной более 2 м - по расчету при неполном опирании плит на основание. 3.27. Расчет толщины плит и количества арматуры выполняют исходя из следующих условий: а) для бетонных плит и элементов сочлененных плит - из условия прочности бетона на изгиб краевых участков плит: где W - момент сопротивления плиты;

б) для бетонных

плит и элементов с краевым армированием, выдерживающих до появления трещин

усилие 0,25 где в) для слабоармированных плит или плит с вероятностью образования одиночных трещин и для мест надрезов в сочлененных плитах - дополнительно из условия прочности сечения с узкой трещиной на действие изгибающего момента от монтажных нагрузок:

где 2В - ширина плиты; Fa - поперечное сечение арматуры в нижней зоне на ширине 2В;

Z - плечо внутренней пары сил, определяется по СНиП 2.03.01-84. При работе плит на ровных основаниях, не дающих неравномерных осадок, расчет проводят из условия ограничения раскрытия трещин сверх пределов, указанных в СНиП 2.03.01-84, но не более 0,3 мм, а при работе на неустойчивых или неравных основаниях из условия работы арматуры в трещине или надрезе в качестве штыревого соединения; г) для железобетонных плит с вероятным частым расположением узких трещин - из условия прочности армированных сечений без учета работы бетона на растяжение при действии изгибающего момента от колесной или монтажной нагрузки. При действии колесной нагрузки учитывается снижение жесткости плиты в продольном и поперечном направлениях за счет раскрытия трещин (по СНиП 2.03.01-84) или уменьшения расчетного модуля упругости сечения до уровня Е", определяемого по формуле где E и Еа - модули упругости соответственно бетона и арматуры; Rs.ser - напряжения в арматуре после раскрытия трещин (табл. 20, СНиП 2.03.01-84); sпр - предварительное напряжение в арматуре; sпт - потери предварительного напряжения в арматуре; fа - площадь поперечного сечения арматуры; х¢ - высота сжатой зоны бетона; ао - толщина защитного слоя растянутой арматуры (до оси арматуры); д) для предварительно напряженных плит или сечений на действие монтажных нагрузок: по прочности напряженного бетона на растяжение при изгибе с одновременной работой на изгиб напряженной арматуры (1-я стадия) и по прочности на изгиб с появлением узких трещин (2-я стадия) по СНиП 2.03.01-84. При действии колесных нагрузок дополнительно расчет ведут исходя из условия работы арматуры в узких трещинах в качестве штырей (3-я стадия). Расчетную длину

( в центральной части плиты

на торце и на углу с обратным выгибом где а и в - полудлина и полуширина отпечатка колеса, отнесенных к нейтральной линии плиты. Для двухколесной опоры с расстоянием между отпечатками колес в¢ a = 1,15R + 0,5h + 0,5в¢. Величины Рис. 3.1. Расчетные места приложения нагрузки и расчета точки определения изгибающих моментов в плитах сборных покрытий При определении На первой стадии

при двухстадийном строительстве модуль упругости Изгибающий момент определяют по формулам: а) в центре плиты: в продольном направлении в поперечном (для плит шириной не более 2,2 м) где Ga и Gв - коэффициенты влияния размеров штампа; б) на краю плиты: в продольном направлении

в поперечном направлении в) на поперечном торце плиты в продольном направлении г) на углу плиты в продольном направлении: Коэффициент, учитывающий влияние соседней оси Ка, удаленной от первой оси на расстояние а1, для центральных частей плит в продольном направлении определяется по формуле

За счет того, что при центральном нагружении краевые участки плит при пластических деформациях основания недогружены, продольный изгибающий момент в центре плиты уменьшается до величины, определяемой по формуле а поперечный изгибающий момент - до величины

Пои расчете ненапряженных плит длиной более 2 м, укладываемых на неровное основание, изгибающий момент при нагружении на торце и углу плиты определяется по формулам (3.48) и (3.49), а в центре плиты - по формулам (3.43) и (3.44), причем, при В > 100 см, вместо Q принимается 2Q. 3.29. Изгибающий

момент где l расстояние между монтажными скобами на длинной стороне плиты; аl - расстояние от монтажных скоб до торцов плиты; g - плотность бетона; Кq - коэффициент динамичности (коэффициент прихватывания плиты к форме); для плит длиной 3,5 м и менее Kq = 1,5; для плит длиной более 3,5 м Кq = 2,0. 3.30. Количество арматуры в железобетонных и предварительно напряженных плитах определяется исходя из внутренних изгибающих моментов, вычисленных по СНиП 2.03.01-84. При пропаривании плит для повышения их трещиностойкости необходимо на краях располагать дополнительную арматуру диаметром 8 - 10 мм по одному стержню в верхней и нижней зонах, а в зонах заанкерования предварительно напряженных стержней - дополнительно к расчету по два стержня диаметром 8 - 10 мм. При

интенсивности движения до 1000 авт./сут количество арматуры определяется исходя

из того, что на расстоянии В данном случае площадь поперечного сечения арматуры Fa (см2 на длину трещины lтр): где Rи - марочная прочность бетона (средняя прочность) на сжатие; lтр - длина трещины, принимаемая равной для края плиты для центра - Толщину плиты при этом устанавливают исходя из выбранного заранее расстояния между трещинами lтр (при 2А = 2lтр). Толщина может колебаться от 8 до 16 см. Общий расход арматуры определяют также из условия работы плиты на монтажные нагрузки. Расход арматуры в сочлененных плитах рассчитывают по колесной нагрузке с помощью формулы (3.54), а из действия монтажной нагрузки - исходя из формулы (3.53). Арматуру, рассчитанную на монтажные нагрузки, располагают в верхней и в нижней зонах. 3.31. Толщину бетонных плит определяют из формулы (3.35), плит с краевым армированием - (3.36). 3.32. Шпунтовые соединения типа «выступ-паз», которые целесообразно устраивать на поперечных гранях плит, должны быть шириной 0,25h и иметь плавные очертания. Высота гребня или глубина паза 1,9 - 2,5 см. На продольных гранях можно устраивать сдвоенные или строенные пазы общей шириной 0,3h и глубиной 5 - 8 мм. Прочность стыковых соединений должна быть не менее Ртр и определяться по формуле (3.24). Фактическую

прочность горизонтальной скобы где d - диаметр арматуры скобы; Fп - площадь опирания полки скобы на бетон. Прочность сварки скоб определяют по нормам расчета стальных конструкций на повторную нагрузку исходя из площади поперечного сечения сварного шва. Допустимое усилие на вертикальную скобу рассчитывают по прочности анкерной заделки скобы в бетон:

Допустимое усилие на горизонтальную монтажную скобу при подъеме плит определяют по формуле

Это усилие должно составлять не менее половины веса плиты. Расчет основания3.33. Критерием устойчивости основания является устойчивость его по сдвигу и отсутствие недопустимых деформаций под торцами плит к концу расчетного срока службы. Для дорог I - III категорий величину предельно допустимых деформаций или высоту уступов между плитами в поперечных швах устанавливают равной 0,3 см. Толщину дорожной одежды в целом определяют также из условия обеспечения отвода влаги из основания и из расчета на морозное пучение. 3.34. Устойчивость основания по сдвигу допускается оценивать двумя вариантами. При расчете на формирование в результате накопления остаточных деформаций в основании к концу срока службы дорожной одежды уступов между плитами высотой не более 0,3 см устойчивость считают обеспеченной при условии qрасч £ qдоп. 3.34.1. Расчетное давление qрасч (МПа) на основание при нагружении обоих углов плиты у поперечного шва (длина плиты более 15h) можно определить по формуле где mст - коэффициент, учитывающий влияние стыкового соединения; если стык работает, то mст = 0,7, если нет, то mст = 1,0. Значения На подошве слоя

песка толщиной hп значения При применении

подшовных подкладок - где lп - размер подшовной подкладки вдоль покрытия для поперечных швов и поперек покрытия для продольных швов и краев. Расчетное давление qрасч (МПа) на основание составляет: для плит длиной 8 - 15h

для плит длиной менее 8h

где Q¢ - вес плиты, кН; Q - в кН; А, В, а, в - в см. 3.34.2. Допустимое давление qдоп (МПа) на основание где m - коэффициент, учитывающий условия работы; m = 1,3; Кн - коэффициент надежности; Кн = 1,1; А1, А2 и А3 - безразмерные коэффициенты, зависящие от угла внутреннего трения грунта, принимаемые по табл. 3.5; gгр - удельный вес грунта, тс/м3; hв.с - толщина выравнивающего слоя; С - удельное сцепление грунта основания (см. обязательное приложение 3), МПа; nj, nq и nc - коэффициенты, учитывающие размеры площадки нагружения: Lx(y), h, ho и hв.с принимаются в м; Lтx(y) = 0,7Lx(y). Таблица 3.5

3.34.3. Высота накапливаемых уступов wуст (см) между плитами: где Q - в кН; Кд - коэффициент, учитывающий влияние виброползучести при динамическом нагружении подвижной колесной нагрузкой:

ho - проектная, т.е. предварительно назначенная толщина слоя укрепленного основания; Кq - коэффициент, учитывающий влияние нагруженности основания по сдвигу; Таблица 3.6

Из формулы (3.63) получаем

где wдоп - в см. Величину ho назначают предварительно, а затем для

определения Подшовные подкладки, применяемые для укрепления песчаных оснований, должны выдерживать на песчаном основании на изгиб (при приложении нагрузки через полосу шириной 10 см, размещенную в центре подкладки) нагрузку, равную 0,5Q. Подшовные подкладки следует располагать на такой высоте, чтобы после прикатки покрытия несколькими проходами крана по сборному покрытию подкладки находились заподлицо с поверхностью основания. При использовании в основании некондиционных сборных плит вначале определяют их конструктивные и прочностные характеристики по тем группам, на которые они были предварительно рассортированы. Расчет этих плит проводится с учетом увеличения размеров (а и в) площадки нагружения на половину толщины верхнего асфальтобетонного слоя. При необходимости под плитами можно применять укрепленный нижний слой основания, толщина которого определяется расчетом. Расчет по условию сдвигоустойчивости подстилающего грунта и малосвязных конструктивных слоев3.35. Дорожную одежду проектируют из расчета, чтобы под действием кратковременных или длительных нагрузок в подстилающем грунте или малосвязных (песчаных) слоях за весь срок службы не накапливались недопустимые остаточные деформации формоизменения. Недопустимые деформации сдвига в конструкции не будут накапливаться, если в грунте земляного полотна и в малосвязных (песчаных) слоях обеспечено условие

где Т - расчетное активное напряжение сдвига (часть сдвигающего напряжения непогашенная внутренним трением) в расчетной (наиболее опасной) точке конструкции от действующей временной нагрузки; Тпр - предельная величина активного напряжения сдвига (в той же точке), превышение которой вызывает нарушения прочности на сдвиг, определяемые ОДН 218.046-01 по проектированию нежестких дорожных одежд с учетом того, что в зоне швов покрыта расчетный модуль упругости бетонного покрытия назначают согласно табл. 3.7. Таблица 3.7

Проверка дорожной конструкции на морозоустойчивость дренирующую способность3.36. Расчет морозозащитных слоев основания проводят в соответствии с положениями ОДН 218.046-01 по проектированию нежестких дорожных одежд исходя из следующих допустимых величин общего приподнятия от выпучивания: для цементобетонных покрытий при эксплуатации по первой расчетной схеме, для сборных покрытий из железобетонных ненапряженных плит длиной более 25h - 3 см; для цементобетонных покрытий при эксплуатации по второй расчетной схеме, для сборных покрытий из железобетонных ненапряженных плит длиной менее 25h, из сочлененных и предварительно напряженных плит: при отсутствии в поперечных швах стыков - 4 см; при их наличии - 6 см. 3.37. Проектирование устройств по осушению дорожных одежд и земляного полотна, включая расчет дренирующего слоя, проводят также согласно ОДН 218.046-01. Ориентировочно толщину дренирующего слоя hф (м) определяют в общем случае по формуле

где Lф - длина участка фильтрации, равная половине ширины насыпи, м; Кф - коэффициент фильтрации дренирующего материала, м/сут. При применении в основании нетканых синтетических материалов (геотекстиля) с Кф ³ 50 м/сут толщину дренирующего слоя из песка уменьшают на 10 - 15 см, из песчано-гравийной смеси (ПГС) - на 7 - 10 см. Меньшие значения уменьшения толщины дренирующего слоя принимают при использовании средне- и крупнозернистых песков и при содержании гравия в ПГС более 50 %, большие - при использовании мелкозернистых песков и при содержании гравия в ПГС менее 50 %. ПРИЛОЖЕНИЕ 1(обязательное) НОРМАТИВНЫЕ И РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ ЦЕМЕНТОБЕТОНА1.1. К нормативным характеристикам дорожного цементобетона (далее «бетон») относятся: класс (марка) по прочности на растяжение при изгибе и на сжатие; модуль упругости марка по морозостойкости; коэффициент линейной температурной деформации; коэффициент поперечной деформации (коэффициент Пуассона). 1.2. Нормативные прочность и морозостойкость бетона устанавливаются в проектах и должны приниматься в зависимости от назначения конструктивного слоя дорожной одежды. 1.3. Для строительства монолитных цементобетонных покрытий и оснований, а также для изготовления плит сборных покрытий следует применять бетоны тяжелые и мелкозернистые по классификации ГОСТ 25192-82*. Бетон должен отвечать требованиям ГОСТ 26633-91, СНиП 2.05.02-85, соответствующих стандартов на сборные плиты и настоящих норм. 1.4. Класс бетона по прочности следует принимать по табл. П.1.1. 1.5. Значения начального модуля упругости бетона принимаются в зависимости от прочности бетона на растяжение при изгибе по табл. П.1.2. В случае, когда расчетной характеристикой является прочность бетона на сжатие, значения модуля упругости принимаются в зависимости от прочности бетона на сжатие по СНиП 2.03.01-84, табл. 18. Таблица П.1.1

Таблица П.1.2

1.6. Коэффициент линейной температурной деформации atb при изменении температуры от минус 40 °С до плюс 50 °С для тяжелого и мелкозернистого бетонов принимается равным 1×10-5 °С-1. 1.7. Начальный коэффициент поперечной деформации бетона m (коэффициент Пуассона) принимается равным 0,2 для тяжелого и мелкозернистого бетона. 1.8. Марка бетона по морозостойкости принимается по табл. П.1.3. Таблица П.1.3

1.9. Расчетное сопротивление бетона на растяжение при изгибе определяют по формуле где Вtb - класс бетона на растяжение при изгибе; Кн.п. - коэффициент набора прочности со временем; для бетона естественного твердения для районов с умеренным климатом Кн.п. = 1,2; для условий сухого и жаркого климата Кн.п. = 1,0; для пропаренного - Кн.п. = 1; Ку - коэффициент усталости бетона при повторном нагружении; Ky = 1,08×(SNp)-0,063, (П.1.2) где SNр - суммарное расчетное число приложения приведённой расчетной нагрузки за расчетный срок службы; KF - коэффициент, учитывающий воздействие попеременного замораживания-оттаивания, равный 0,95. 1.10. Нормативные и расчетные характеристики арматуры принимаются по СНиП 2.03.01-84. ПРИЛОЖЕНИЕ 2(обязательное) РАСЧЕТНЫЕ НАГРУЗКИ2.1. При проектировании дорожных одежд в качестве расчетных принимают нагрузки, соответствующие предельным нагрузкам на ось расчетного двухосного автомобиля. Если в задании на проектирование расчетная нагрузка не оговорена специально, за расчетную принимают нагрузку, соответствующую расчетному автомобилю группы А (табл. П.2.1). Таблица П.2.1

2.2. Данные о нагрузках, передаваемых на дорожное покрытие выпускаемыми серийно автотранспортными средствами, следует принимать по специальным справочникам. 2.3. Значение суммарного коэффициента приведения определяют по формуле где n - число осей у данного транспортного средства, для приведения которого к расчетной нагрузке определяется коэффициент Sm cyм; Sn - коэффициент приведения номинальной динамической нагрузки от колеса каждой из n осей транспортного средства к расчетной динамической нагрузке. 2.4. Коэффициенты приведения нагрузок Sn определяют по формуле где Qдn - номинальная динамическая нагрузка от колеса на покрытие; Qдрасч - расчетная динамическая нагрузка от колеса на покрытие; b - минимальный показатель степени, принимаемый равным: 4,4 - для капитальных дорожных одежд; 3,0 - для облегченных дорожных одежд; 2,0 - для переходных дорожных одежд. 2.5. Номинальная динамическая нагрузка Qдn определяется по паспортным данным на транспортное средство с учетом распределения статических нагрузок на каждую ось: Qдn = Кдин×Qn, (П.2.3) где Кдин - динамический коэффициент, принимаемый равным 1,3; допускается принимать Кдин в зависимости от осевой массы автомобиля:

Qn - номинальная статическая нагрузка на колесо данной оси. При определении расчетного значения номинальной статической нагрузки для многоосных автомобилей фактическую номинальную нагрузку на колесо, определяемую по паспортным данным, следует умножать на коэффициент Кс, вычисляемый по формуле

где Бт - расстояние в метрах между крайними осями тележки; а, в, с - параметры, определяемые в зависимости от капитальности дорожной одежды и числа осей тележки по табл. П.2.2. Таблица П.2.2

2.6. Суммарный коэффициент приведения определяют в следующей последовательности: - назначают расчетную нагрузку и определяют ее параметры: Qрасч, Р и D; - для каждой марки автомобилей в составе перспективного движения по паспортным данным устанавливают величину номинальной статической нагрузки на колесо для всех осей транспортного средства Qn; - умножив полученные значении Qn и расчетную нагрузку Qрасч на динамический коэффициент, находят величины номинальных динамических нагрузок Qдn от колеса для каждой оси и величину расчетной динамической нагрузки Qдрасч; - по формуле (П.2.2) вычисляют коэффициент приведения номинальной нагрузки от колеса каждой из осей Sn к расчетной; - по формуле (П.2.1) вычисляют суммарный коэффициент приведения нагрузки от рассматриваемого типа автомобиля к расчетной нагрузке. 2.7. Допускается приближению принимать суммарный коэффициент приведения Sm сум по данным табл. П.2.3. Таблица П.2.3

ПРИЛОЖЕНИЕ 3(справочное) ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ ХАРАКТЕРИСТИК ГРУНТА РАБОЧЕГО СЛОЯ ЗЕМЛЯНОГО ПОЛОТНА ПРИ РАСЧЕТЕ ДОРОЖНОЙ ОДЕЖДЫ НА ПРОЧНОСТЬА. Определение расчетной влажности грунта рабочего слоя Расчетную влажность дисперсного грунта Wp (в долях от влажности на границе текучести Wт), при суммарной толщине слоев дорожной одежды Z1 ³ 0,75 м, определяют по формуле где

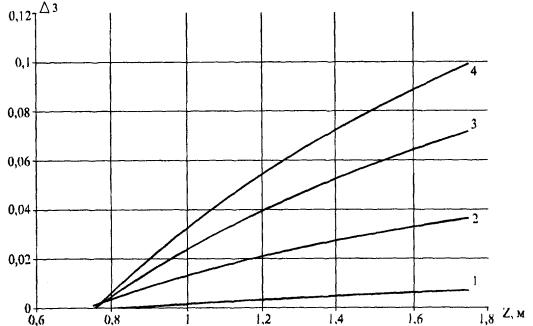

D3 - поправка на влияние суммарной толщины стабильных слоев дорожной одежды, устанавливаемая по графику рис. П.3.1; t - коэффициент нормированного отклонения, принимаемый в зависимости от требуемого уровня надежности по табл. П.4.2 приложения 4 ОДН 218.046-01. Таблица П.3.1

Таблица П.3.2

Таблица П.3.3

Рис. П.3.1. Графики для определения поправки на влияние суммарной толщины стабильных слоев одежды: 1 - для исходной* относительной влажности 0,75Wт; 2 - то же, для 0,80Wт; 3 - то же, для 0,85 Wт; 4 - то же, для 0,90Wт. * Исходная влажность определяется первым слагаемым в выражении (П.3.1) Б. Рекомендуемые расчетные значения механических характеристик грунтов и песчаных конструктивных слоев Таблица П.3.4 Расчетные значения сдвиговых характеристик грунтов в зависимости от расчетного числа приложений расчетной нагрузки и расчетной относительной влажности

Таблица П.3.5. Расчетные значения модулей упругости грунтов

Таблица П.3.6 Расчетные значения угла внутреннего трения и сцепления песчаных грунтов и песков конструктивных слоев в зависимости от расчетного числа приложения расчетной нагрузки (SNр)

В. Дорожно-климатические зоны и подзоны Таблица П.3.7

Рис. П.3.2. Карта дорожно-климатических

зон и подзон: ПРИЛОЖЕНИЕ 4(справочное) ТАБЛИЦЫ НОРМАТИВНЫХ И РАСЧЕТНЫХ ЗНАЧЕНИЙ ПРОЧНОСТНЫХ И ДЕФОРМАЦИОННЫХ ХАРАКТЕРИСТИК КОНСТРУКТИВНЫХ СЛОЕВ ИЗ РАЗЛИЧНЫХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВА. Слои из асфальтобетона Таблица П.4.1 Характеристики асфальтобетонов при расчете на растяжение при изгибе под кратковременными нагрузками

Таблица П.4.2 Расчетные значения кратковременного модуля упругости асфальтобетонов различных составов при расчете конструкции по допускаемому упругому прогибу и по условию сдвигоустойчивости

Таблица П.4.3 Расчетные значения модуля упругости асфальтобетона при расчете на длительную нагрузку

Б. Конструктивные слои из органоминеральных смесей и грунтов, укрепленных органическим вяжущим Таблица П.4.4 Конструктивные слои из щебеночно-гравийно-песчаных смесей и грунтов, обработанных органическими и комплексными вяжущими (органоминеральные смеси - ГОСТ 30491-97)

Таблица П.4.5 Конструктивные слои из черного щебня

В. Конструктивные слои из щебеночно-гравийно-песчаных смесей и грунтов, обработанных неорганическими вяжущими материалами Таблица П.4.6 Конструктивные слои из смесей щебеночно-гравийно-песчаных и грунтов, обработанных неорганическими вяжущими материалами, соответствующих ГОСТ 223558-94

Таблица П.4.7 Конструктивные слои из активных материалов (шлаки, шламы, фосфогипс и др.)

Г. Конструктивные слои из щебеночно-гравийно-песчаных материалов, не обработанных вяжущими Таблица П.4.8 Конструктивные слои из смесей щебеночно-гравийно-песчаных, соответствующих ГОСТ 25607-94 и ГОСТ 3344-83

Таблица П.4.9 Щебеночные основания, устраиваемые методом заклинки, соответствующие ГОСТ 25607-94

Д. Механические характеристики теплоизоляционных слоев Таблица П.4.10

Таблица П.4.11

Таблица П.4.12

Таблица П.4.13

Рис. П.4.1. Зависимость коэффициента усталости асфальтобетона Куа от суточной интенсивности движения Nc ПРИЛОЖЕНИЕ 5(справочное) ТЕПЛОФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОНСТРУКТИВНЫХ СЛОЕВ ИЗ РАЗЛИЧНЫХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВТаблица П.5.1

ПРИЛОЖЕНИЕ 6(справочное) ПАРАМЕТРЫ ДЛЯ ОПРЕДЕЛЕНИЯ РАСЧЕТНОГО СУММАРНОГО ЧИСЛА ПРИЛОЖЕНИЙ НАГРУЗКИ ЗА СРОК СЛУЖБЫ ДОРОЖНОЙ ОДЕЖДЫОпределение расчетного числа дней в году для вычисления суммарного числа приложения расчетной нагрузки за проектный срок службы конструкции 6.1. Входящие в выражения 3.3 и 3.4 раздела 3 основного текста расчетное число расчетных дней в году (Тргд)1) за проектный срок службы конструкции (Тсл) должно устанавливаться по данным специальных региональных исследований и закрепляться в региональных нормах, утверждаемых в установленном порядке. 1) Расчетным считается день, в течение которого сочетание состояния грунта земляного полотна по влажности и температуре слоев конструкции обеспечивают возможность накопления остаточной деформации в грунте земляного полотна или малосвязных слоях дорожной одежды. При отсутствии региональных данных допускается использовать приведенные ниже рекомендации и табличные данные. При отсутствии региональных норм на территории России допускается использовать данные рис. П.6.1 и табл. П.6.1. Таблица П.6.1 Рекомендуемые значения Трдг в зависимости от местоположения дороги

6.2. Значение коэффициента суммирования (при отсутствии других данных) следует принимать по табл. П.6.3. Таблица П.6.2

ПРИЛОЖЕНИЕ 7(справочное) ПРИМЕРЫ РАСЧЕТАПример 1 Требуется запроектировать дорожную одежду с цементобетонным покрытием на дороге I категории. Исходные данные ширина проезжей части для движения в одном направлении - 7,5 м; ширина земляного полотна (с учетом обочин) - 15 м; расчетный срок службы покрытия - 25 лет; расчетная нагрузка на дорожную одежду типа А1; статическая нагрузка на поверхность покрытия от колеса расчетного автомобиля - Qк = 50 кН; давление в шинах - 0,6 МПа; расчетный диаметр отпечатка колеса: движущегося - D = 37 см; неподвижного - D = 33 см; интенсивность движения, ед./сут, в первый год службы дорожной одежды характеризуется следующими данными: лёгкие грузовые автомобили с нагрузкой на ось 50 кН.......................... 1080 средние грузовые автомобили с нагрузкой на ось 70 кН....................... 950 тяжелые грузовые автомобили с нагрузкой на ось 100 кН.................... 1940 автобусы с нагрузкой на ось 96 кН........................................................... 500 показатель ежегодного роста интенсивности движения - q = 1,05; дорожно-климатическая зона - II, подзона - II1; схема увлажнения рабочего слоя - 2; грунт земляного полотна - супесь пылеватая; глубина промерзания - 1,5 м; глубина залегания грунтовых вод - 1,8 м; коэффициент фильтрации дренирующего материала (песка) - Кф = 3 м/сут; материал покрытия - бетон класса Вtb4,4; материал основания - песок, укрепленный цементом; нижний слой - песок среднезернистый; расчетная влажность грунта Wp = 0,855Wт. Назначение расчетных характеристик грунта и материалов дорожной одежды Для проведения расчетов назначаем следующие показатели: 1) Требуемый уровень надежности и соответствующий ему коэффициент прочности по табл. 3.1 Рекомендаций: для вычисленной ниже интенсивности движения, приведенной к расчетной нагрузке (1418 ед./сут), вероятность предельного состояния (уровень надежности) - 0,95; коэффициент прочности - Кпр = 1,00. 2) Расчетную влажность грунта рабочего слоя по формуле

где

D3 = 0,00, т.к. t = 1,71 при Кн = 0,95. Получаем Wp = 0,73(1 + 0,1×1,71) = 0,855. 3) Расчетный модуль упругости грунта по табл. для супеси пылеватой - Wр = 0,855Wт; Eгр = 27 МПа. 4) Определение расчетной интенсивности движения. Сначала число воздействий автомобилей с различной нагрузкой на ось Qi приводим к числу воздействия расчетных нагрузок: по формуле (5) Рекомендаций находим коэффициент приведения i-го автомобиля с нагрузкой на колесо Qi к нормативно нагрузке Qк = 50 кН: лёгкие грузовики - Sn = (25,0/50,0)4,64 = 0,04; средние грузовики - Sn = (35,0/50,0)4,64 = 0,19; тяжелые грузовики - Sn = (50,0/50,0)4,64 = 1,00; автобусы - Sn = (35,0/48,0)4,64 = 0,83. По табл. 3.2 Рекомендаций для двух полос движения fпол = 0,55. По формуле (3.2) находим интенсивность движения Nпр, приведенную к расчетной нагрузке: Np = 0,55(0,04×1080+0,19×950+1,0×1940 + 0,83×500) = 1418 ед./сут. По формуле (3.4) определяем расчетную повторность нагружения при Т = 25 лет; Трдг = 210 сут; q = 1,05:

5) Расчетные характеристики сопротивления грунта сдвигу по табл. П.2.4 ОДН 218.046-01: для супеси пылеватой jгр = 10°; Сгр = 0,003 МПа. 6) Плотность грунта 1,9 т/м3. 7) Модуль упругости материала верхнего слоя основания (песок, укрепленный цементом) по табл. П.3.6 ОДН 218.046-01: для песков средних, укрепленных цементом и соответствующих марке 40, Ец гр = 550 МПа. 8) Модуль упругости песчаного слоя основания по табл. П.2.6 ОДН 218.046-01 для песка среднезернистого Еп = 120 МПа. 9) Характеристики сопротивления сдвигу песчаного слоя по табл. П.2.4 ОДН 218.046-01 jп = 26°; Сгр = 0,002 МПа. 10) Модуль упругости и сопротивление растяжению при изгибе бетона по табл. П.1.1 Рекомендаций: для бетона класса Btb4,4 Ptb = 55, Е = 36000 МПа. 11) Характеристики для расчета конструкции на морозоустойчивость: Для цементобетонных покрытий с условиями эксплуатации по 1-й расчетной схеме допускаемая величина общего приподнятая от выпучивания 3 см. Определение необходимости проведения расчета конструкции на морозоустойчивость Грунт земляного полотна (супесь пылеватая) является сильнопучинистым по ОДН 218.046-01 (табл. 4.2). Условие морозоустойчивости - lпуч < lдоп, где lпуч - расчетное (ожидаемое) пучение грунта земляного полотна; lдоп - допускаемое для данной конструкции пучение грунта. Величина возможного морозного пучения равна: lпуч = lпуч(ср)×KУГВ×Kпл×Kгр×Kнагр×Kвл; lпуч(ср) = 3; KУГВ = 0,53; Kпл = 1,0; Kгр = 1,1; Kнагр = 0,9; Kвл = 1,25; zпр = zпр(ср)×1,38 = 1,5×1,38 = 2,07 м » 2,0 м; lпуч = 3×0,53×1,0×1,1×0,9×1,25 = 1,97 см < 3 см. Условие морозоустойчивости выполнено, так как lпуч < 0,8lдоп. Расчет необходимой толщины дренирующего слоя Удельный вес воды по табл. 5.3 ОДН 218.046-01: q = 4,5 л/(м2×сут); Кпк = 1,6; Квог = 1,0; Кг = 1,2; Кр = 0,9; qp = 4,5×1,6×1,0×1,2×0,9 : 1000 = 0,0078 м3/(м2×сут); q¢ = qp×(В/2) = 0,0078×75 = 0,02925 м3/м2; q¢/Кф = 0,02925/3 = 0,00975. По номограмме 3,5×hнac/L = 0,11; L = 7,5 + (0,75 + 0,35/2)×1,5 = 12,64 м; hнас = 0,11×12,64/3,5 = 0,40 м; hзап = 0,14 м; hп = 0,40 + 0,14 = 0,54 м. Поскольку требуемая толщина дренирующего слоя превышает заданную, следует применить конструкцию с прикромочным дренажом. Назначение конструкции дорожной одежды Назначаем следующую конструкцию дорожной одежды: покрытие - цементобетон класса Btb4,4; Е = 36000 МПа; основание - песок, укрепленный цементом, марки 40; Ец гр = 550 МПа; hц гр = 16 см; нижний слой основания - песок среднезернистый; Еп = 120 МПа; hп = 35 см. Определение эквивалентного модуля упругости 1) На уровне дренирующего слоя песка: при Егр = 27 МПа; Еп = 120 МПа; hп = 35 см; D = 50 см по формуле (3.13) Рекомендаций

по формуле (3.12)

2) На уровне слоя цементогрунта: при Ец гр = 550 МПа; Еэ = 51,25 МПа; hц гр = 16 см; D = 50 см

Определение расчетной прочности бетона По формуле (3.8), при SNp = 14,823299, Kу = 1,08×(SNp)-0,063 = 0,38. По формуле (3.7) Рекомендаций

Определение толщины покрытия 1) По формуле (П.2.3) Рекомендаций определяем расчетную нагрузку: Q = 50×1,3 = 65 кН. 2) По формуле (3.10) определяем радиус отпечатка колеса qш = 0,6 MПa:

3) Для нескольких значений h определяем: lу - по формуле (3.11); Kt - по табл. 3.4; spt - по формуле (3.9); Ку - по формуле

Значения указанных величин приведены в табл. 1. Таблица 1

4) Строим график зависимости Кy = f(h). С помощью этого графика определяем значение h = 23 см, соответствующее требуемому значению Кy = 0,38. Расчет по сдвигу в грунте земляного полотна По табл. 3.7 Рекомендаций находим Ер = 1770 МПа. Расчет производится в соответствии с пп. 3.30 - 3.37 ОДН 218.046-01. По формуле (3.12) ОДН 218.046-01

Еср/Егр = 725,8/27 = 26,88;

По номограмме

(3.3) ОДН

218.046-01, при j = 10°, По формуле (3.13) ОДН 218.046-01 Т = 0,01×0,6 = 0,006 МПа. Предельное активное напряжение сдвига Тпр в грунте рабочего слоя определяем по формуле (3.14) ОДН 218.046-01, где CN = 0,003 МПа; Кд = 1,0; Zоп = 23 + 16 + 35 = 74 см; jст = 34° (табл. П.2.6 ОДН 218.046-01); gср = 0,002 кг/см3; 0,1 - коэффициент для перевода в МПа; Тпр = 0,003 + 0,1×0,002×74×tg34° = 0,013 МПа; Кпр = 0,013 : 0,006 = 2,17, что больше Кпр = 1,0 (см. табл. 3.1 ОДН 218.046-01). Следовательно, конструкция удовлетворяет условию прочности по сдвигу в грунте. Расчет промежуточного слоя (песка) на устойчивость против сдвига (по ОДН 218.046-01) 1) По формуле (3.12) Еср = (1770×23 + 600×16)/39 = 1290 МПа; Ер = 1770 МПа, h = 23 см; Ец гр = 600 МПа, h = 16 см; Еп = 120 МПа, h = 35 см; CN = 0,002 МПа, jN = 27°;

Ев/Ен = 1290/51,25 = 25,17; hв/D = 39/37 = 1,05;

По формуле (3.13) Т = 0,016×0,6 = 0,0096 МПа. Предельное активное напряжение сдвига Тпр в песчаном слое определяем по формуле (3.14) ОДН 218.046-01, где CN = 0,002 МПа; Кд = 4,0; Zоп = 23 + 16 = 39 см; jст = 34° (табл. П.2.6 ОДН 218.046-01); gср = 0,002 кг/см3; 0,1 - коэффициент для перевода в МПа; Тпр = 4×(0,002 + 0,1×0,002×39×tg34°) = 0,029 МПа; Кпр = 0,029/0,0096 =

3,03; Следовательно, условие по сдвигоустойчивости в песчаном слое основания выполнено. Пример 2 Требуется запроектировать дорожную одежду с цементобетонным покрытием на дороге IV категории. Исходные данные дорога имеет две полосы движения шириной по 3 м; ширина земляного полотна - 10 м; расчетный срок службы покрытия - 25 лет; расчетная нагрузка от колеса на дорожную одежду Qк = 50 кН; общая суточная интенсивность движения расчетной нагрузки по проектируемой дороге на конец срока её службы - 500 ед./сут на полосу; схема увлажнения рабочего слоя - 1; грунт земляного полотна - супесь лёгкая; расчетная влажность грунта Wp = 0,62Wт; глубина промерзания - 0,5 м; дорожно-климатическая зона IV; материал покрытия - бетон класса Вtb3,6; материал основания - песок среднезернистый, коэффициент фильтрации - 6 м/сут. Назначение расчетных характеристик грунта и материалов дорожной одежды Для проведения расчетов назначаем следующие показатели. 1) Требуемый уровень надежности и соответствующий ему коэффициент прочности по табл. 3.1 Рекомендаций: для заданной интенсивности движения уровень надежности - 0,80; коэффициент прочности - Кпр = 0,87. 2) Расчетную влажность грунта рабочего слоя по формуле (П.2.1) ОДН 218.046-01

где

D3 = 0,00, т.к. t = 0,84 при Кн = 0,80. Получаем Wp = 0,57(1 + 0,1×0,84) = 0,62Wт. 3) Расчетный модуль упругости грунта по табл. П.2.5 ОДН 218.046-01 при Wp = 0,62Wт; Егр = 55 МПа. 4) Определение расчетной повторности нагружения. Находим интенсивность движения в первый год:

Расчетную повторность нагружения по формуле (3):