Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Санитарные правила для холодильников.ИНФОРМАЦИОННО-ИЗДАТЕЛЬСКИЙ

ЦЕНТР СБОРНИК В семи томах Под общей редакцией

кандидата медицинских наук Том IV Санитарные

правила и нормы САНИТАРНЫЕ ПРАВИЛА ДЛЯ ХОЛОДИЛЬНИКОВ МП «Рарог» Аннотация Сборник из семи томов содержит официальные материалы по санитарным и противоэпидемическим вопросам: гигиене труда, коммунальной гигиене, гигиене детей и подростков, гигиене питания (2 тома), радиационной гигиене и эпидемиологии. В сборнике приводятся утвержденные Минздравом СССР санитарные правила, а также перечень инструктивно-методических указаний и рекомендаций; включены новые санитарные правила, действующие по состоянию на 1 июля 1991 г. Данный сборник рассчитан на врачей санитарно-эпидемиологического и лечебного профиля, гигиенистов и экологов различных специальностей. Издание представляет интерес для лиц, ответственных за санитарно-эпидемиологическое благополучие населения; руководителей предприятий, учреждений, проектных, строительных, общественных организаций и движений. Ответственные редакторы: Антонов Н.М., Мартынова Н.М., Савельева А.А., Аванесова Л.И., Барабанова Т.Л., Лопухина Н.Г., Середина Т.А. Составители: IV - V тома - Барабанова Т.Л., Глазунов В.М., Кучурова Л.С., Селиванова Л.В. СОДЕРЖАНИЕ УТВЕРЖДАЮ Главный государственный врач СССР А.И. КОНДРУСЕВ 29 сентября 1988 г. САНИТАРНЫЕ ПРАВИЛА ДЛЯ ХОЛОДИЛЬНИКОВ 1. Общие положения1.1. Настоящие Санитарные правила распространяются на все холодильники распределительные, производственные цехи, хладокомбинаты независимо от их ведомственной принадлежности и на вновь строящиеся и реконструируемые предприятия. 1.2. Строительство новых холодильников, а также реконструкция действующих производится в соответствии с «Санитарными нормами проектирования промышленных предприятий» СН 245-71, требованиями глав СНиП 2.11.02-87 «Холодильники. Нормы проектирования», «Производственные здания» и «Сооружения промышленных предприятий. Нормы проектирования», «Административные и бытовые здания», СНиП 2.09.04-87 «Правила устройства и безопасной эксплуатации аммиачных холодильных установок» (ВНИКТИхолодпром, 1981), «Правилами техники безопасности на фреоновых холодильных установках» (ВНИКТИхолодпром, 1988). Обеспечение надежности электроснабжения проводится согласно ПУЭ (правила устройства электроустановок). 1.3. Холодильник распределительный - предприятие складского типа, предназначенное для проведения холодильной обработки скоропортящихся продуктов, хранения запасов мороженых и охлажденных продуктов и обеспечения ими системы торговли и общественного питания*. * Распределительные холодильники и хладокомбинаты далее по тексту идут под общим термином «холодильник». 2. Требования к территории2.1. Территория холодильника должна быть спланирована с учетом отвода атмосферных, талых вод и вод от смыва площадок и проездов в ливневую канализацию и отвечать требованиям глав СНиП «Генеральные планы промышленных предприятий». 2.2. Проезжие пути, пешеходные дорожки, погрузочно-разгрузочные площадки должны быть асфальтированы. 2.3. Свободные участки территории необходимо озеленять древесно-кустарниковыми насаждениями и газонами. На территории предприятия необходимо предусматривать зоны отдыха для рабочих. 2.4. Для сбора мусора должны быть установлены контейнеры с крышками на асфальтированной или бетонной площадке, площадь которой должна быть не менее 1 м во все стороны от основания каждого мусоросборника. Площадка мусоросборника должна располагаться на расстоянии не менее 25 м от холодильника. Мусоросборники должны освобождаться от мусора при их заполнении не более чем на 2/3 объема. Контейнеры с мусором должны вывозиться с территории холодильника не реже 1 раза в сутки. Контейнеры по мере освобождения моются и дезинфицируются 10 %-ным раствором хлорной извести или другими разрешенными Минздравом СССР дезсредствами. 2.5. Вывоз контейнеров производится специальным автотранспортом, использование которого для перевозки сырья и готовой продукции запрещается. При централизованном сборе мусора мусоросборники должны доставляться чистыми и продезинфицированными. Санитарную обработку контейнеров проводит предприятие «Коммунтранса». 2.6. Территория холодильника должна содержаться в чистоте, уборка проводится ежедневно. В теплое время года должен проводиться полив территории и зеленых насаждений не реже 1 раза в день. В зимнее время проезжую часть территории и пешеходные дорожки систематически очищают от снега и льда. 3. Планировка и устройство производственных помещений3.1. Производственные цехи должны быть изолированы от других помещений холодильника. 3.2. При планировке и устройстве производственных помещений на холодильнике цехи и отделения следует размещать в соответствии с требованиями действующих санитарных норм и правил для аналогичных промышленных предприятий. 3.3. Производственные цехи должны быть расположены так, чтобы была обеспечена поточность технологических процессов. 4. Требования к водоснабжению и канализации4.1. Системы водоснабжения и канализации зданий холодильников должны отвечать требованиям СНиП «Внутренний водопровод и канализация зданий». 4.2. Холодильники должны быть обеспечены водой бесперебойно и в достаточном количестве в соответствии с мощностью производственных процессов. Вода, используемая для технологических, хозяйственно-бытовых, питьевых нужд, должна отвечать требованиям действующего ГОСТ 2874-82 «Вода питьевая». 4.3. Холодильники должны оборудоваться системами хозяйственно-питьевого и горячего водоснабжения, раздельными системами хозяйственно-бытовой и производственной канализации. 4.4. Ориентировочные нормы расхода воды на мойку технологического оборудования, полов и панелей производственных помещений определены «Нормами технологического проектирования» ВНТП 532/739-85 и рекомендациями по удельным нормам расхода воды в цехах мороженого, утвержденными Росмясомолторгом 29 октября 1986 г. (прил. 1, 2). 4.5. Для компрессорной установки, полива территории, наружной обмывки автомашин может использоваться техническая вода; водопроводы технической и питьевой воды должны быть раздельными и покрашены в отличительный цвет, а также не иметь соединений между собой. В точках разбора воды следует указывать: «Питьевая», «Техническая». 4.6. Вода, поступающая на холодильник и используемая для технологических нужд, должна не менее 1 раза в квартал подвергаться химическому и не менее 1 раза в месяц - бактериологическому исследованию лабораторией холодильника или лабораториями СЭС по договору. 4.7. Системы сбора производственных и хозяйственно-бытовых сточных вод предприятия должны быть раздельными и присоединяться к общегородской канализации или иметь собственную систему очистных сооружений. Сточные воды, содержащие большое количество жира перед выпуском в канализационную сеть, пропускаются через местные внутренние жироловки (из цехов колбасного, по выработке жира и др.). Отведение сточных вод проводится в соответствии с действующими «Правилами охраны поверхностных вод от загрязнения сточными водами» (Министерство здравоохранения СССР, 1974 г.). 4.8. Загрязненные сточные воды от приборов и аппаратов производственных моечных ванн должны сбрасываться в канализацию с воздушным разрывом через индивидуальные и групповые гидравлические затворы, располагаемые в отапливаемых помещениях. Разрыв по вертикали не менее 2 см. 4.9. Сети канализации от воздухоохладителей, прокладываемые в камерах с отрицательными температурами воздуха, должны быть оборудованы системами обогрева или другими изоляционными конструкциями, предохраняющими трубы от замерзания. 4.10. На холодильнике должны вестись учет и регистрация аварийных и ремонтных состояний водопровода и канализации (прил. 3). 5. Требования к освещению, отоплению, вентиляции и холодоснабжению5.1. В камерах хранения пищевых продуктов следует применять электрические лампы накаливания или другие светильники, разрешенные для использования в помещениях с низкими температурами. Светильники должны иметь защитные плафоны с металлической сеткой для предохранения их от повреждения и попадания стекол на продукт. 5.2. В помещениях производственных цехов должно быть достаточное естественное или искусственное освещение, соответствующее требованиям СНиП 11-4-79. Светильники должны иметь закрытые плафоны, исключающие возможность выпадания ламп из светильников, а также случайного нарушения их целостности, для уменьшения загрязнения и удобства санитарной обработки. Светильники не должны подвешиваться под открытыми и открывающимися закрытыми емкостями, используемыми в технологическом процессе. 5.3. Естественное и искусственное освещение следует предусматривать в помещениях с постоянными рабочими местами, а также при нахождении в них людей не менее 50 % рабочего времени и в помещениях для отдыха. 5.4. Электроосветительная арматура по мере загрязнения, но не реже 1 раза в месяц, должна протираться. Внутреннее оконное и фонарное остекление, рамы промывают и протирают не реже 1 раза в неделю, с наружной стороны - не реже 2 раз в год, а в теплое время года - по мере загрязнения. 5.5. Световые проемы запрещается загромождать тарой, оборудованием и т.п. как внутри, так и снаружи здания. Не допускается наличие разбитых и треснутых стекол в световых проемах, а также замена их непрозрачными материалами. 5.6. Производственные помещения должны быть обеспечены отоплением в соответствии с требованиями СНиП 2.04.05-86. 5.7. Отопительные приборы во всех помещениях должны иметь гладкую поверхность и быть доступными для проведения уборки, осмотра и ремонта. 5.8. В производственных цехах должна быть предусмотрена естественная, механическая (приточно-вытяжная) или смешанная вентиляция, которая должна отвечать требованиям действующих санитарных норм проектирования для аналогичных промышленных предприятий и СНиП 2.04.05-86. 5.9. Для цехов с открытым технологическим процессом в системах механической приточной вентиляции должна быть предусмотрена очистка подаваемого наружного воздуха от пыли посредством установки фильтров. Забор приточного воздуха для производственных помещений должен производиться в зоне наименьшего загрязнения на высоте не менее 2 м от земли. 5.10. Вентиляционные каналы, воздуховоды от холодильного технологического оборудования не реже 1 раза в год необходимо обеззараживать методом аэрозольной дезинфекции с применением средств, разрешенных Минздравом СССР для этих целей, а также при неудовлетворительных результатах микробиологических исследований воздуха и стен холодильных камер и производственных цехов. 5.11. Температура воздуха и относительная влажность в производственных цехах должны соответствовать требованиям технологических инструкций по производству отдельных видов продукта, а также действующим санитарным нормам и правилам для аналогичных предприятий. 6. Требования к холодильным камерам6.1. Все камеры холодильника должны иметь приборы, измеряющие температурно-влажностный режим, а камеры с температурой 0 °С и ниже должны быть оборудованы системой сигнализации «Человек в камере». Дверные проемы камер должны быть обеспечены брезентовыми шторами или воздушными завесами с механизмом включения их при открывании дверей. 6.2. Стены холодильных камер могут быть оштукатурены, покрашены масляной краской, облицованы глазурованной плиткой или другими материалами, разрешенными для этих целей органами здравоохранения, и должны быть удобными для очистки, мойки и дезинфекции. 6.3. Полы в камерах должны быть водонепроницаемыми, без щелей, отверстий и выбоин. 6.4. Очистку охлаждающих батарей от «снеговой шубы» толщиной более 20 мм проводят либо путем обметания жесткими метлами при обязательном покрытии пищевых продуктов чистым брезентом или полиэтиленовой пленкой, либо посредством обогрева за счет подачи в них горячих паров хладагента до подтаивания ледяной корки и отпадания ее вместе со «снеговой шубой», которые затем удаляют из камеры. 6.5. При автоматическом оттаивании поверхности воздухоохладителей от «снеговой шубы» с помощью электрообогрева или горячими парами хладагента в конструкции аппарата предусматривается сбор талой воды в поддоны, которая через систему трубопроводов удаляется в канализацию. 6.6. Холодильные камеры, тамбуры и двери, прилегающие к ним коридоры, вестибюли, платформы и другие помещения должны быть своевременно отремонтированы, побелены, покрашены, просушены и обязательно продезинфицированы. Воздух в холодильных камерах не должен иметь постороннего-запаха. При наличии постороннего запаха необходимо осуществлять проветривание или озонирование камер, в соответствии с требованиями действующей инструкции по озонированию холодильных камер и складов; 1970 г. 6.7. Микробиологический контроль следует проводить в камерах с температурой воздуха -12 ºС и ниже не менее 1 раза в квартал и в камерах с температурой воздуха -11,9 °С и выше не менее 2 раз в квартал с обязательной фиксацией результатов микробиологических анализов в журнале (прил. 4). 7. Требования к приемке, холодильной обработке, хранению и отпуску пищевых продуктов7.1. Приемку, размещение и укладку, товароведческую и ветеринарно-санитарную экспертизу пищевых продуктов на холодильнике, их холодильную обработку, хранение и отпуск проводят в соответствии с действующей, нормативно-технической документацией (НТД) и технологическими инструкциями на отдельные виды продуктов. Запрещается холодильная обработка и хранение пищевых продуктов в камерах, не отвечающих требованиям. 7.2. Результаты проведенной экспертизы поступающих пищевых продуктов регистрируют в специальных журналах. Лабораторный контроль за качеством пищевых продуктов в процессе приемки, хранения и отпуска должен осуществляться в соответствии с действующими инструкциями на отдельные виды продуктов. 7.3. При хранении пищевых продуктов в холодильных камерах должны соблюдаться температурно-влажностные режимы, установленные действующими стандартами и технологическими инструкциями для каждого вида продукта. 7.4. Все продукты, кроме охлажденного мяса и сыров без тары, должны храниться в плотных устойчивых штабелях. Лицевая сторона штабеля, обращенная к проходу или проезду, должна быть ровной, без выступов. При партионном способе хранения к каждой партии продуктов, уложенной в штабель, должен прикрепляться со стороны проезда (прохода) ярлык установленной формы, который сохраняется до конца реализации партии. Часть продуктов, предназначенная для проверки качества и массы, помеченная штампом «К» (контроль), укладывается в штабели трафаретом к проезду (проходу) или на отдельных поддонах так, чтобы был обеспечен свободный доступ к этим местам. Контрольные места должны сохраняться до конца реализации всей поступившей партии. 7.5. Продукция должна штабелироваться на поддоны, а при отсутствии - на рейки, минимальное расстояние которых от пола должно составлять 0,10 - 0,15 м. В камерах шириной 12 - 18 м предусматривается один проезд, в камерах шириной свыше 18 м на каждые два пролета (по 6 м) оставляется один проезд. В камерах площадью до 100 м2 проезд не предусматривается. Ширина проезда принимается равной 1,6 м. При наличии проезда возле стены ширина его включает в себя отступы до штабеля от стен, пристенных колонн и батарей. Отступы от стен, перекрытий, батарей, воздухоохладителей и условия складирования охлажденных и замороженных пищевых продуктов устанавливаются в соответствии с требованиями действующих инструкций («Межотраслевая инструкция по определению емкостей холодильников», М., 1978, «Инструкция по приемке, холодильной обработке и хранению скоропортящихся продуктов в распределительных холодильниках потребительской кооперации», М., 1988). 7.6. Высота штабеля должна определяться из условий максимального использования высоты грузового объема камеры с учетом прочности тары и допустимой нагрузки на 1 м2 перекрытия. 7.7. Во время погрузки и выгрузки продукции запрещается складировать ее непосредственно на пол платформы, коридоров и камер и перемещать по полу волоком. 7.8. При загрузке в одну холодильную камеру партий пищевых продуктов, различающихся по срокам хранения, партии с меньшим сроком хранения размещают ближе к месту выгрузки. 7.9. Продукты, поступившие на холодильник в загрязненном состоянии с явными признаками порчи, пораженные плесенью или имеющие несвойственные им посторонние запахи, необходимо размещать в камере дефектных грузов или в другом специально выделенном для этого помещении до решения вопроса о возможности их использования. 7.10. Качество продуктов при отпуске с холодильника должно определяться специалистами в соответствии с требованиями стандартов и технических условий. Каждая партия должна сопровождаться удостоверением о качестве (прил. 5). Физико-химические показатели готовой продукции определяются в соответствии с требованиями действующей в отрасли НТД и вносятся в удостоверение о качестве. 7.11. Контроль санитарного состояния камер, условий хранения продуктов и периодичность их качества должны осуществляться в соответствии с требованиями действующих ведомственных технологических инструкций и НТД. 8. Требования к производственным цехам. Общие требования8.1. В состав холодильников могут входить следующие производственные цехи: маслофасовки и маслоперетопки, по производству мясных полуфабрикатов, колбасный, по выработке костной муки и костного жира, быстрозамороженных плодов, ягод и овощей, по производству сухого льда, мороженого, мелкой фасовки рыботоваров, распиловки мороженой рыбы и другие, предусмотренные индивидуальным заданием на проектирование. 8.2. Стены, всех производственных помещений цехов должны быть облицованы глазурованной плиткой на высоту не менее 2 м, потолки и стены выше панели побелены, покрашены клеевыми или водоэмульсионными красками. Допускается использовать для облицовки и другие материалы, разрешенные для этих целей Минздравом СССР. 8.3. В местах движения напольного транспорта углы колонн должны быть защищены от повреждений ограждающими конструкциями на высоту 1,5 м, а в местах движения подвесного транспорта - на высоту 2 м. 8.4. Полы в производственных помещениях должны быть нескользкими, кислотоустойчивыми, водонепроницаемыми, иметь ровную поверхность без выбоин, с уклоном и оборудованы трапами для стока жидкости. Уклон пола к трапу должен быть не менее 0,5 %. 8.5. Выработка продукции в производственных цехах не разрешается при проведении в них ремонтных работ. 8.6. Расположение помещений производственных цехов в подвальном этаже не допускается. 9. Гигиенические требования к технологическим процессам производственных цехов9.1. Санитарно-гигиенические требования к производству пищевых продуктов на холодильниках соответствуют действующим санитарным нормам и правилам для аналогичных промышленных предприятий, а также НТД на данный вид продукта. Требования к производству крупнокусковых полуфабрикатов. Полутуши, предназначенные для изготовления крупнокусковых полуфабрикатов, должны подвергаться размораживанию в дефростере. Полутуши, поступающие на дефростер по подвесным путям, не должны соприкасаться с полом, стенами и технологическим оборудованием. Размороженное, а также охлажденное мясо перед разделкой подвергается сухому туалету со срезкой клейм, затем при необходимости - мокрому туалету при температуре воды 25 - 20 °С с использованием «щетки-душа». Обвалка и жиловка мяса проводятся на досках из твердых пород дерева или синтетических материалов, разрешенных Минздравом СССР. Разделанное мясо, уложенное в лотки, должно поступать либо в реализацию, либо на кратковременное хранение в камеру с температурой 0 ± 6 ºС. 9.2. Производство колбасных изделий. Для производства колбасных изделий должно использоваться сырье, соответствующее требованиям действующей нормативной документации. Вспомогательные материалы, поступающие в цех на переработку, растаривают, хранят и подготавливают к производству в условиях, исключающих их загрязнение. Освобождающуюся упаковку немедленно удаляют из производственного помещения. В сырьевом цехе (или отделении) проводится разделка туш (разделение туши, полутуши или четвертины на части по установленной схеме разделки), обвалка мяса (отделение мышечной, жировой и соединительной ткачи туш от костей) и жиловка мяса (удаление из обваленного мяса жира, хрящей, сухожилий, пленки, крупных кровеносных и лимфатических сосудов, кровяных сгустков, мелких косточек). Обвальщики должны иметь предохранительные перчатки и кольчужные или панцирные сетки, защищающие пальцы левой руки и живот. Не разрешается передавать и подтаскивать куски мяса ножом, носить ножи за голенищем сапог, за поясом, в руках, вонзать ножи и держать их на столе. Технология производства колбасных изделий состоит из следующих этапов: предварительное измельчение и посол сырья, составление фарша, наполнение оболочек фаршем, осадка батонов. По окончании посола путем куттерования (одновременного измельчения и перемешивания) приготавливается колбасный фарш по рецептуре, предусмотренной технологическими инструкциями. Температура фарша в конце куттерования не должна превышать 18 ºС, температура в цехе - не выше 12 ºС. Наполнение фаршем оболочек (кишки, мочевые пузыри, свиные желудки и искусственные оболочки) производится на пневматических, гидравлических, механических, вакуумных шприцах и на поточно-механизированных линиях. Температура в сырьевом цехе - 12 °С, относительная влажность воздуха 70 %. Наполненные фаршем батоны перемещаются в осадочную камеру или термическое отделение. Термическая обработка производится в стационарных обжарочных и варочных камерах, комбинированных камерах и термоагрегатах непрерывного действия с автоматическим регулированием температуры и относительной влажности. Камеры должны оснащаться приборами для контроля и регулирования температуры и относительной влажности. Режимы термической обработки (температура и время обработки) должны отмечаться в термических журналах. Термическая обработка вареных и полукопченых колбас, сосисок, сарделек включает обжарку (горячее копчение) и варку. Обжарка проводится при температуре 80 - 110 ºС в течение 60 - 140 мин в зависимости от диаметра оболочки, температура внутри батона достигает 40 - 45 °С. Варка вареных колбас, сосисок, сарделек производится при температуре 75 - 85 °С до доведения температуры внутри батона до 70 - 72 °С, для получения полукопченых - до 68 - 72 °С, варено-копченых - до 68 °С, ливерных - до 72 °С. Вареные колбасы, сосиски, сардельки после варки подлежат быстрому охлаждению. 9.3. Цех по выработке костной муки и костного жира. Кость после обвалки (пищевая) должна использоваться по назначению не позже 2 - 3 ч. В случае хранения кости свыше трех часов ее следует хранить в камере при температуре не выше 4 °С не более суток. Сырье, предназначенное для переработки кости в костную муку и костный жир, должно после обвалки поступать непосредственно на переработку в чистых специальных емкостях. Линия по переработке костей включает следующее технологическое оборудование: стол накопления, силовой измельчитель, элеватор, обезвоживатель, жиросборник, отстойник, волчок для повторного измельчения, бункер, центрифугу, сборник для центрифугата костей и отстойник, трехсекционную сушилку непрерывного действия, дробилку, ситотряску и сепаратор. Дробление и опиловка костей, предназначенных для вытопки жира, а также измельчение сухой обезжиренной кости производятся в отдельном помещении жирового цеха. Все остальные процессы по производству пищевых жиров из жира-сырца и из кости допускается производить в одном помещении. Наиболее гигиеничным способом вытопки жира является производство жира на закрытых поточно-механизированных линиях. При любом способе вытопки жира обязательным условием является использование свежего жиро-сырья, освобожденного от прирезей мяса и промытого в проточной воде. 9.4. Гигиенические требования к производству мороженого. Производство мороженого осуществляется при строгом соблюдении действующих «Санитарных правил для предприятий по изготовлению мороженого», 1971 и «Технологической инструкции по производству мороженого», 1988. Технология мороженого включает подготовку сырья, приготовление смеси, фильтрование, пастеризацию, гомогенизацию (для смесей на молочной основе), охлаждение, хранение, фризерование смеси, фасование, закаливание, дозакаливание мороженого. Сырье, поступающее для приготовления смеси, должно отвечать требованиям НТД (ГОСТы, ОСТы, РСТ, ТУ). После приготовления смесь фильтруют и направляют на пастеризацию. Для фильтрации используют дисковые, плоские, пластинчатые, цилиндрические или другие фильтры. Фильтрующие материалы в фильтрах периодически очищают или заменяют, не допуская скопления осадка. При отсутствии специальных фильтров смесь фильтруют через лавсан или марлю, сложенную в несколько (от 2 до 4) слоев. Смесь пастеризуют в аппаратах непрерывного действия - автоматизированных пластинчатых пастеризационно-охладительных установках, трубчатых пастеризаторах, пастеризаторах с вытеснительным барабаном, а также в аппаратах периодического действия - ваннах со змеевинтовой мешалкой, ваннах длительной пастеризации, пароварочных котлах и др. На пастеризационно-охладительных аппаратах смесь пастеризуют при температуре от 80 до 85 ºС с выдержкой от 50 до 60 с. Во избежание пригара к пластинам смесь необходимо подавать в аппарат непрерывно. Пастеризация в трубчатых пастеризаторах проводится при температуре от 92 до 95 ºС без выдержки. В пастеризаторах с вытеснительным барабаном смесь пастеризуют при температуре от 80 до 85 ºС с выдержкой от 15 до 20 с. В аппаратах периодического действия применяют следующие режимы пастеризации смесей мороженого: при температуре от 68 до 72 ºС выдержка от 25 до 30 мин; при температуре от 73 до 77 ºС выдержка от 15 до 20 мин; при температуре от 78 до 82 °С выдержка от 8 до 10 мин; при температуре от 83 до 87 ºС выдержка от 3 до 5 мин. При использовании в качестве стабилизатора муки и кукурузного крахмала температура пастеризации должна быть от 85 до 95 °С. Гомогенизацию осуществляют при температуре, близкой к температуре пастеризации, не допускается охлаждение смеси. После гомогенизации смесь охлаждают до температуры от 2 до 6 °С. Охлажденную смесь направляют в специальные термоизолированные резервуары или в сливно-созревательные ванны для кратковременного хранения. Смесь может храниться при температуре от 4 до 6 °С не более 24 ч, при температуре от 0 до 4 ºС - не более 48 ч. При этом должны быть строго соблюдены санитарно-гигиенические требования и технологические режимы во избежание резкого увеличения бактериальной обсемененности смеси. Хранение является обязательной стадией технологического процесса только для смесей мороженого, приготавливаемых с использованием желатина (стабилизатора). Такие смеси требуется выдерживать при температуре не выше 6 °С в течение 4 - 12 ч. Для смесей, приготовленных с другими стабилизаторами, хранение перед фризерованием не является обязательным требованием. После фризерования фасованное мороженое закаливают в потоке воздуха температурой от -25 до - 37 ºС в специальных морозильных аппаратах. Весовое мороженое, а при отсутствии скороморозильных аппаратов и мелкорасфасованное мороженое закаливается в камерах замораживания с температурой воздуха не выше -20 ºС, а при отсутствии компрессоров двухступенчатого сжатия - не выше -18 ºС. Температура весового мороженого после закаливания должна быть не выше -12 °С, температура фасованного мороженого - не выше -10 °С. Перед помещением в камеру хранения фасованное мороженое дозакаливают. Продолжительность до-закаливания фасованного мороженого составляет 24 - 36 ч. Закаленное мороженое помещают в камеру хранения. Хранение должно производиться при температуре не выше -20 ºС, а на холодильниках, не имеющих компрессоров двухступенчатого сжатия, при температуре не выше -18 ºС. Сроки хранения мороженого определяют в зависимости от его вида, они должны соответствовать требованиям действующего стандарта. Микробиологический контроль производства мороженого должен осуществляться микробиологом в соответствии с «Инструкцией по микробиологическому контролю производства мороженого», утвержденной Минторгом СССР, Минмясомолпромом СССР и согласованной с Минздравом СССР в 1976 г. Общее количество микроорганизмов в мороженом всех видов не должно превышать 100 тыс. клеток в 1 мл, титр бактерий группы кишечной палочки должен быть не ниже 0,3; наличие патогенной микрофлоры не допускается. 9.5. Гигиенические требования к выработке фасованного масла. Отобранное для фасовки масло поступает в камеру дефростации. Температура воздуха в камере дефростации масла поддерживается от 15 до 18 °С. Дефростация масла должна продолжаться не более восьми дней и заканчиваться при достижении температуры внутри монолита: для всех видов масла, кроме крестьянского, от 6 до 9 °С, а для крестьянского - от 10 до 12 ºС. Сливочное фасованное масло выпускается брикетами весом нетто от 0,1 до 0,25 кг, упакованными в пергамент или кашированную фольгу. Брикеты укладываются в картонные коробки. Масло, фасованное на холодильниках, для завершения технологического процесса подвергается холодильной обработке при температуре воздуха -18 °С и ниже. Сроки хранения фасованного масла исчисляются со дня фасования и не должны превышать 10 сут. До отправления в торговую сеть фасованное сливочное масло хранят при температуре не выше -12 °С. В экспедиционной камере допускается хранение его в течение суток при температуре не выше -5 ºС. 9.6. Гигиенические требования к производству плодоовощной замороженной продукции. Производство быстрозамороженных овощей, ягод, полуфабрикатов и блюд из них осуществляется при строгом соблюдении санитарно-гигиенического режима производства в соответствии с действующими «Санитарными правилами для предприятий, вырабатывающих плодоовощные консервы, сушеные фрукты и картофель, квашеную капусту и соленые овощи», «Инструкцией по санитарной обработке технологического оборудования и инвентаря на консервных заводах», а также в соответствии с действующей НТД. Сырье и материалы, предназначенные для производства быстрозамороженной продукции, должны соответствовать требованиям действующих стандартов или технических условий на них. Сырье, не отвечающее установленным требованиям, в переработку не допускается. Все поступающие овощи, плоды и ягоды подвергаются сортировке вручную на столах или сортировочно-инспекционных транспортерах. Удаляется мятая, вялая, незрелая, имеющая механические повреждения и поврежденная сельскохозяйственными вредителями продукция. Калибровку сырья по размерам в зависимости от вида осуществляют вручную или на калибровочных машинах. Овощи, плоды и ягоды должны подвергаться тщательной мойке до полного удаления загрязнений. Очистку и резку производят вручную или в машинах в зависимости от вида овощей, плодов и ягод. Бланширование сырья проводят в горячей или кипящей воде либо острым паром в зависимости от вида и степени зрелости овощей, плодов и ягод. После бланширования сырье подвергается охлаждению в проточной воде до температуры 10 - 20 °С. Удаление влаги с поверхности овощей, плодов и ягод перед замораживанием производят воздухом со скоростью 10 ± 1 м/с. Затем сырье подвергается инспектированию на транспортере с магнитным устройством и направляется на замораживание. Овощи, плоды и ягоды после технологической подготовки замораживают в скороморозильных аппаратах непрерывного или периодического действия при температуре -30 ± 2 °С или в камерной морозилке при температуре не выше -24 °С и принудительной циркуляции воздуха. Замораживание считают законченным при достижении в центре расфасовки или слоя овощей (плодов, ягод) температуры -18 ± 1 ºС. Фасовку, упаковку, маркировку и хранение замороженной продукции осуществляют в соответствии с требованиями НТД на данную продукцию. 10. Гигиенические требования к оборудованию и инвентарю10.1. Оборудование, инвентарь, тара и упаковка должны быть изготовлены из материалов, разрешенных органами здравоохранения для применения в контакте с пищевыми продуктами. 10.2. Оборудование в производственных цехах следует размещать в соответствии с технологическими требованиями проекта, а также соблюдением технологических процессов, исключающих встречные потоки сырья и готовой продукции и обеспечивающих свободный доступ для работающих и лиц, проводящих санитарную обработку, и условий для соблюдения правил техники безопасности. 10.3. Инвентарь (решетки, поддоны, стеллажи и пр.) изготавливают из материалов, легко поддающихся мойке и дезинфекции. Запасы инвентаря должны храниться в отдельном помещении. 10.4. Крючья для подвеса мяса должны быть изготовлены из нержавеющей стали, допускаются и луженые. 10.5. Инвентарь, тара и внутрискладской транспорт (тележки, электрокары и др.), изготовленные из металла, должны иметь антикоррозийные покрытия, разрешенные Минздравом СССР. 10.6. На холодильниках должно быть предусмотрено помещение для мойки грузовых тележек, инвентаря и оборотной тары, оборудованное подводкой острого пара, горячей и холодной воды, трапом для слива воды в канализацию. 11. Требования к транспортным средствам11.1. Для перевозки пищевых продуктов выделяется специальный транспорт. 11.2. Условия транспортировки (температура, влажность) должны соответствовать требованиям НТД (ГОСТы, ОСТы и др.) по видам продуктов, а также правилам перевозок скоропортящихся грузов разным видом транспорта. 11.3. Транспорт, используемый для перевозки пищевых продуктов, должен быть чистым, в исправном состоянии и иметь санитарный паспорт, выданный территориальной санитарно-эпидемиологической станцией сроком не более чем на 6 мес. Запрещается производить погрузку пищевых продуктов на транспорт, не отвечающий санитарным требованиям и при отсутствии санитарного паспорта на него. Мойка и обработка транспорта, предназначенного для перевозки пищевых продуктов, должны осуществляться в автохозяйствах. 11.4. Шофер-экспедитор при себе обязан иметь личную медицинскую книжку, администрацией автохозяйства обеспечиваться спецодеждой. 11.5. Контроль за санитарным состоянием поступающего транспорта, условиями загрузки продуктов осуществляют ветеринарная служба предприятия и ведомственная санитарная служба. 12. Требования к санитарной обработке производственных помещений, оборудования и инвентаря12.1. Перед проведением мойки и дезинфекции должна проводиться тщательная уборка производственных цехов и помещений холодильника. 12.2. Для уборки производственных и вспомогательных помещений следует выделить специальный персонал, который не должен использоваться для производственных работ. 12.3. Уборку полов в камерах и коридорах проводят по мере их загрязнения, после проведения погрузочно-разгрузочных работ, но не реже 1 раза в смену. 12.4. Лестничные клетки и грузовые лифты для подъема продуктов необходимо убирать по мере их загрязнения (влажная уборка), но не реже 1 раза в смену. 12.5. Моющие и дезинфицирующие средства, используемые на холодильниках, представлены в прил. 6. Кроме представленных в перечне средств, можно использовать и другие, разрешенные для этих целей Минздравом СССР. 12.6. Дезинфекцию холодильных камер проводят: - после освобождения камер от грузов и при подготовке холодильника к массовому поступлению грузов; - при появлении видимого роста плесеней на стенах, потолках, инвентаре и оборудовании камер; - при поражении плесенями хранящихся грузов; - при неудовлетворительных результатах анализа стен и воздуха камер. Необходимость проведения дезинфекции устанавливает ветеринарно-санитарная служба холодильника. После проведения дезинфекции должна определяться ее эффективность в соответствии с «Инструкцией по определению и оценке зараженности стен и воздуха холодильных камер плесенями» (прил. 7). 12.7. Для проведения дезинфекции администрация холодильника выделяет специально обученную бригаду, которая снабжается инструментом, спецодеждой, очками, марлевыми повязками или респираторами, противогазами. Инструктаж бригады о порядке проведения дезинфекции проводится инженером по технике безопасности. 12.8. Перед проведением дезинфекции камеры с низкими минусовыми температурами при отсутствии льда и снега на потолке и стенах достаточно отеплить до -3 + -5 ºС. Камеры с минусовыми температурами отепляют до плюсовой температуры при невозможности механической очистки от льда и снега потолков и стен камер. 12.9. Камеры, предназначенные для дезинфекции, полностью освобождают от всех находящихся в них грузов, прокладочных материалов, пустой тары. 12.10. Механическая очистка камер включает в себя очистку камер от снега и льда, очистку стен, потолков и колонн от загрязнений. 12.11. Очистку камер от льда, снега и остатков пищевых грузов производят скребками, метлами и жесткими щетками. Механическую очистку стен, потолков и колонн производят особенно тщательно в местах видимого роста плесеней. 12.12. Во избежание распыливания снимаемой побелки в камерах потолки и стены перед очисткой следует опрыснуть водой или осветленным раствором хлорной извести с содержанием 0,5 % активного хлора. 12.13. При сильной загрязненности плесенями камер производят механическую уборку, промывают 1,5 %-ным раствором оксидифенолята натрия и затем обрабатывают побелочной смесью с добавлением 2 %-ного раствора этого препарата или другими разрешенными микосептиками. 12.14. По окончании очистки снятую штукатурку и плесень тщательно собирают и удаляют из камер. 12.15. Дезинфекцию камер осуществляют влажным способом путем распыления дезинфицирующего раствора с использованием краско- и гидропультов и аэрозольным, используя распылитель Я10-ФУЭ и другие установки и разбрызгивающие устройства. 12.16. При дезинфекции холодильных камер сначала обрабатывают стены, потолок, затем пол, начиная с дальних мест по отношению к выходу. Дезинфицирующий раствор наносят на поверхность сплошным слоем до легкого видимого увлажнения. Расход дезинфицирующего средства при аэрозольной дезинфекции составляет 60 мл на 1 м3; при влажной - до 0,5 л на 1 м2. 12.17. Моющие и дезинфицирующие средства хранят в сухом, хорошо проветриваемом помещении, оборудованном стеллажами, в котором запрещается хранение пищевого сырья и пищевых продуктов. 12.18. Хлорную известь хранят в заводской упаковке в закрытых, затемненных и хорошо вентилируемых помещениях. Не допускается хранение в одном помещении с хлорной известью огнеопасных веществ, смазочных масел, металлических изделий, баллонов с газами и едких щелочей. 12.19. Трихлоризоциануровую кислоту и дихлоризоцианурат натрия хранят в таре завода-изготовителя в отсутствии кислотных и щелочных паров (особенно паров аммиака) при температуре от -40 до +40 ºС. 12.20. Условия хранения дезсредств должны обеспечивать защиту тары от попадания влаги. 12.21. Лица, занятые приготовлением растворов хлорсодержащих препаратов, антисептола, оксидифенолята натрия и производящие дезинфекцию этими средствами, должны обеспечиваться средствами защиты и соблюдать правила техники безопасности. 12.22. Эффективность дезинфекции холодильных камер, производственных цехов контролируется бактериологической лабораторией холодильника, а при отсутствии таковой - лабораторией санэпидстанции по договорам. Проведение дезинфекции фиксируется в журнале (прил. 8). 12.23. За своевременность проведения дезинфекции и за качество ответственность несет бригадир; за соблюдение техники безопасности работников, производящих дезинфекционные работы, - инженер по технике безопасности холодильника. 12.24. Один раз в месяц в производственных цехах холодильника устанавливается санитарный день для проведения генеральной уборки. 12.25. Цехи по выпуску мясных полуфабрикатов, колбасный, по выработке костной муки и костного жира. Технологическое оборудование, инвентарь, посуда колбасного цеха, цеха мясных полуфабрикатов, цеха по выработке костной муки и костного жира должны ежедневно после окончания работы подвергаться тщательной мойке и дезинфекции в соответствии с «Инструкцией по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающией промышленности». Мойку инвентаря и посуды проводят после окончания работы каждой смены, а при остановке работы на 2 ч и более - сразу после остановки; профилактическую дезинфекцию - 1 раз в неделю или чаще по указанию ветеринарно-санитарной службы. При остановке более чем на 2 ч работы технологическое оборудование, непосредственно контактирующее с пищевым сырьем, сразу же промывают теплой водой для удаления остатков сырья. Технологическое оборудование моют с применением моющих средств ежедневно. Мойку технологического оборудования проводят в следующем порядке: разборка, тщательная механическая очистка, промывание теплой водой, обезжиривание и заключительное промывание горячей водой. Очистку, мойку и обезжиривание разборных частей оборудования производят в передвижных ваннах и тележках. Профилактическую дезинфекцию проводят 1 раз в неделю или чаще по указанию ветеринарного или санитарного надзора. Расход моющих средств определяется из расчета 2 л на 1 м2 поверхности; не соприкасающиеся с сырьем поверхности обезжиривают из расчета 1 л раствора на 1 м2 поверхности. Дезинфекцию осуществляют дезинфицирующим раствором из расчета 0,5 л рабочего раствора на 1 м2 поверхности. Неразборные трубопроводы промывают теплой водой от остатков сырья и затем, вставив заглушки, наливают на 2 - 4 ч щелочной раствор. После обработки щелочью трубы тщательно промывают горячей водой и дезинфицируют в течение 15 - 20 мин острым паром. Если позволяет диаметр трубопровода, для санитарной обработки применяют машину для мойки спусков. Разборные трубопроводы сначала отмывают от пищевых остатков холодной или теплой водой, затем разбирают и прочищают внутри щетками на длинной ручке и промывают в ванне горячим щелочным раствором. После обработки щелочью трубы тщательно промывают водой и дезинфицируют погружением в раствор, содержащий 0,2 % активного хлора. Разрешается после мойки, обезжиривания и сборки дезинфицировать трубопровод в собранном виде острым паром в течение 15 - 20 мин. После проведения санитарной обработки производится визуальный, химический и бактериологический контроль качества обработки. При визуальном осмотре выявляют, качество очистки обработанного технологического оборудования и инвентаря, чистоту полов, стен и др. Отмечается степень очистки поверхностей объектов от крови, слизи, мясных обрезков, каныги, жира и других загрязнений. Особое внимание обращают на труднодоступные места и углы в помещениях, оборудовании и инвентаре. Визуально оценивают каждую санитарную обработку после ее проведения. Для химического контроля периодически, но не реже 1 раза в неделю, в чистые колбы или бутылки с притертыми или резиновыми пробками отбирают по 500 мл моющих и дезинфицирующих растворов и направляют в химическую лабораторию для определения содержания в них действующих химических веществ. Контроль качества отмывания (на остаточную щелочь) оборудования и инвентаря от обезжиривающего щелочного раствора производится непосредственно в цехе после мойки. Наличие, или отсутствие остаточной щелочи на оборудовании проверяют с помощью индикаторной лакмусовой бумажки или в смывах с оборудования при помощи фенолфталеина. Для контроля с помощью лакмусовой бумажки сразу же после мойки к влажной поверхности участка оборудования, подвергаемого контролю, прикладывают полоску индикаторной лакмусовой бумажки и плотно прижимают. Окрашивание лакмусовой бумажки в синий цвет говорит о наличии на оборудовании остаточной щелочности. Если цвет бумажки не изменился - остаточная щелочность отсутствует. При использовании фенолфталеина к порции смывной воды 40 - 50 мл в стеклянном стаканчике добавляют 2 - 5 капли 1 %-ного спиртового раствора фенолфталеина. В случае наличия в смывной воде остаточной щелочи жидкость в стаканчике окрашивается в розовый цвет той или иной интенсивности в зависимости от концентрации щелочи. Бактериологический контроль качества санитарной обработки оборудования и инвентаря осуществляют еженедельно. 12.26. Цех по производству мороженого Все оборудование и инвентарь, используемые при производстве мороженого, немедленно после окончания работы должны подвергаться тщательной механической очистке и мойке. Мойка оборудования и инвентаря включает следующие операции. Ополаскивание чистой холодной (температура 18 - 20 °С) или теплой (температура 40 - 45 °С) водой для удаления остатков продукта. Мытье щелочным раствором с температурой 55 ºС, содержащим 0,5 % кальцинированной соды. Ополаскивание горячей водой с температурой 60 - 65 °С до полного удаления щелочи. Дезинфекция паром или осветленным раствором хлорной извести (150 - 200 мг активного хлора на 1 л воды). Промывка водой до исчезновения запаха хлора. Трубопроводы и оборудование, подвергающиеся разборке, должны промываться в разобранном виде. Все мелкие части машин, разобранные трубы, мелкий инвентарь после промывки водой и горячим щелочным раствором подвергаются обработке паром или кипячению в специальных закрытых коробках в течение 10 мин. Собранный трубопровод внутри должен пропариваться острым паром в течение 2 мин. При отсутствии пара собранные трубы обрабатываются раствором хлорной извести в течение 10 мин, затем горячей водой (температура воды 60 - 65 °С). При безразборной мойке трубопроводов (металлических и стеклянных) необходимо соблюдать следующий порядок мойки: мойка холодной (температура 18 - 20 °С) водой 3 - 5 мин; мойка 0,5 - 1 %-ным раствором кальцинированной соды или 0,15 %-ным раствором каустической соды с температурой 50 - 55 ºС - 15 - 20 мин; мойка горячей водой с температурой 60 - 65 ºС; стерилизация: а) металлических трубопроводов - паром в течение 5 - 7 мин; б) стеклянных трубопроводов - хлорным раствором гипохлорита (концентрация 200 мг/л) в течение 10 мин; ополаскивание холодной водой. Мойка фризера: по окончании фризерования и освобождения его от мороженого фризер ополаскивается холодной, затем теплой водой, после чего промывается щелочным раствором и горячей водой. Перед промыванием горячей водой необходимо удалить холодильный агент из рубашечного пространства фризера непосредственного испарения. Затем фризер дезинфицируется в течение 5 - 10 мин и ополаскивается чистой водой. Мойка резервуаров (танков) и молочных цистерн производится следующим образом: после освобождения их ополаскивают снаружи изнутри холодной водой, после чего моют горячим щелочным раствором при помощи щетки с длинной ручкой. Допускается рабочему, одетому в специальную санитарную одежду (сапоги и комбинезон), находиться внутри цистерны или танка для их тщательной промывки. После мойки цистерны ополаскивают горячей водой и пропаривают, а также обрабатывают раствором хлорной извести, после чего ополаскивают водой. Мойку резервуаров (танков) можно производить также механическим путем посредством моющих устройств. Пастеризатор после предварительной мойки подвергается дезинфекции. Открытый охладитель промывается по всей поверхности холодной водой, горячим содовым раствором, с последующим ополаскиванием горячей водой в обильном количестве. Перед началом работы, а также перед наполнением смесью оборудование должно повторно ополаскиваться горячей водой. Гильзы и фляги, поступающие из торговой сети, предварительно должны пройти профилактический ремонт - исправление деформаций и пр., после чего производятся мойка и дезинфекция с последующим ополаскиванием горячей водой или пропаркой. Лотки перед укладкой мороженого должны быть промыты горячей содовой водой с последующим ополаскиванием чистой холодной водой. Ножи, применяемые в производстве, должны быть обработаны паром или горячей водой. Трубы для сборки должны храниться, на стеллажах, а мелкое оборудование - в шкафах. Употребляемые для фильтрации фильтры или марлю следует промывать горячей водой с температурой 60 - 65 °С. Марлю, кроме того, необходимо подвергать кипячению в течение 15 мин. 12.27. Цех по производству быстрозамороженных плодов, ягод и овощей. Санитарную обработку технологического оборудования и инвентарь цеха по замораживании плодов, ягод и овощей проводят: при передаче от одной смены другой; при прекращении работы машин для резки овощей, волчков, транспортеров более чем на 30 мин; при переходе на выработку другого вида продукции. Машины для калибровки, мойки, чистки и измельчения овощей и фруктов, дробилки, семяотделители, косточковыбивные, картофелеочистительные, аппараты для термической или химической обработки плодов и овощей при санитарной обработке освобождают от остатков овощей, фруктов, почвы, промывают струей холодной, а затем теплой воды, применяя щетки, после чего ополаскивают неподогретой водой. При санитарной обработке машины (кроме щеточно-моечных) промывают холодной и теплой водой с добавлением моющих средств и обрабатывают одним из дезинфицирующих средств. Щеточно-моечную машину после очистки и промывки заполняют в течение 15 мин водой с моющим раствором при непрерывном вращении. Затем раствор сливают, машину заполняют теплой водой, и в течение 5 мин вращают щетки. После удаления воды ванны заполняют дезинфицирующим раствором и вращают щетки не менее 15 мин, затем раствор сливают, машину ополаскивают в течение 5 мин струей теплой и холодной воды попеременно. Для обработки открытых, гладких, изготовленных из металла, стекла, пластмассы, резины поверхностей наносят распылителем или щетками раствор моющих или дезинфицирующих средств из расчета 0,5 л на 1 м2 поверхности. Для обработки шероховатых поверхностей (брезентовых транспортеров и т.д.) количество соответствующих растворов должно составлять 1 л на 1 м2 поверхности. После проведения санитарной обработки должен проводиться выборочный микробиологический контроль санитарного состояния оборудования в соответствии с «Инструкцией по санитарной обработке технологического оборудования на плодоовощных консервных предприятиях», 1983. Тара для упаковки плодов и овощей - ящики из гофрированного картона с прокладкой из пергаментной бумаги и картонные коробки без прокладки - должны периодически (при поступлении на предприятие каждой новой партии и по требованию санитарного надзора) подвергаться микробиологическому контролю и отвечать следующим требованиям: на 100 см2 количество плесеней не должно превышать 5, бактерии группы кишечной палочки должны отсутствовать. 12.28. Цех маслофасовки и маслоперетопки. Линию фасовки маета ежедневно после окончания работы промывают горячей водой не ниже 60 ºС с добавлением моющих средств с последующим промыванием холодной водой. Разборка, тщательная мойка и дезинфекция линии для фасовки масла должны проводиться не реже 1 раза в месяц. Деревянные бочки и металлические фляги должны ежедневно обезжириваться острым паром в течение 10 - 15 мин. Неразборные части оборудования (трубопроводы и др.), чаны, ванны, бидоны, котлы, контейнеры не реже 1 раза в день следует промывать теплой (40 - 45 °С) водой с добавлением моющих и дезинфицирующих средств, разрешенных Минздравом СССР. Затем их следует тщательно промывать теплой водой с последующим ополаскиванием холодной водой. 12.29. Цех по производству сухого льда и жидкой углекислоты. Пресс-формы, льдоформы для твердого диоксида углерода 1 раз в месяц должны быть обработаны горячим паром в течение 30 мин, а затем продукты чистым сжатым воздухом. Стенки, дно шахты, а также контейнеры для хранения твердого диоксида углерода и тележки должны периодически, но не реже 1 раза в месяц очищаться от снега и льда. Размельчение блоков твердого диоксида углерода должно проводиться в цехе в специально отведенном месте, которое в конце смены следует очищать от остатка диоксида углерода, и 1 раз в месяц проводить мойку и дезинфекцию. Для работы с диоксидом углерода рабочие должны быть обеспечены чистыми рукавицами и защитными очками. 13. Мероприятия по проведению дезинсекционных и дератизационных работ13.1. Администрация холодильника обязана обеспечить на территории и во всех помещениях проведение в течение всего года мероприятий по борьбе с мухами, грызунами и тараканами. 13.2. Для предупреждения появления грызунов щели в полу, отверстия в потолках, стенах и полах, вокруг механических вводов заделываются цементом, железом или кирпичом; вентиляционные отверстия в подвалах, каналы закрываются металлическими стеками, с ячейками не более 0,25×0,25 см, а люки оборудуются плотными крышками или металлическими решетками. 13.3. Летом все окна и дверные проемы, открывающиеся на улицу, необходимо защищать сетками. Для истребления мух следует использовать липкую бумагу и специальные электроловушки. 13.4. Для проведения дезинсекции и дератизации администрация холодильника должна заключать договор с гордезстанциями, профдезотделами (отделениями) санэпидстанций, а до и после проведения дезинсекционных работ должна проводиться тщательная уборка всех помещений холодильника. 14. Требования к бытовым помещениям14.1. Для работников холодильника должно быть предусмотрено помещение для отдыха, обогрева и сушки спецодежды. 14.2. Раздевалки и душевые для работников производственных цехов должны быть оборудованы по типу санпропускников. 14.3. Не допускается совместное хранение верхней, спецодежды и санодежды. 14.4. Раздевалки могут быть открытого типа. Допускается хранение верхней одежды в шкафах гардеробных помещений, которые должны содержаться в чистоте. В раздевалках и шкафах хранение пищи запрещается. 14.5. Стены гардеробных санитарной одежды, бельевой для выдачи чистой одежды, санитарных узлов, душевых, комнаты гигиены женщин на высоту 2,1 м облицовывают глазурованной плиткой, выше окрашивают эмульсионными или другими красками. В остальных помещениях допускается окраска и побелка стен. 14.6. Все выложенные плиткой панели или окрашенные стены обрабатывают влажным способом по мере их загрязнения, но не реже 1 раза в неделю. 14.7. Бытовые помещения необходимо ежедневно по окончании работы тщательно убирать. 14.8. Помещение перед туалетом должно быть оборудовано вешалками для санитарной одежды, раковинами для мытья рук с подводкой горячей и холодной воды, электрополотенцем или полотенцами для разового пользования, зеркалом. Около раковин должно быть мыло, щетки, устройство для дезинфекции рук. Раковины рекомендуется оборудовать пусковым устройством, отводящим кран, унитазы - педальным пуском, туалеты - самозакрывающимися дверями. 14.9. Туалеты и оборудование комнаты гигиены женщин, душевые по мере необходимости, но не реже 1 раза в смену, тщательно очищают, промывают водой, после чего дезинфицируют, используя дезсредства, согласно прил. 6. 14.10. Уборочный инвентарь для туалетов должен храниться в специально выделенном помещении, изолированном от уборочного инвентаря других помещений, быть промаркирован и иметь сигнальную окраску. 15. Правила личной гигиены15.1. Каждый работник на предприятии несет ответственность за выполнение правил личной гигиены, за состояние рабочего места, за выполнение технологических и санитарных требований на своем участке. 15.2. Поступающие на работу и работающие на холодильнике должны проходить медицинское обследование в соответствии с действующей Инструкцией Минздрава СССР об обязательных предварительных при поступлении на работу и профилактических медицинских обследованиях. 15.3. Все вновь поступившие работники должны пройти гигиеническую подготовку по программе гигиенического обучения и сдать экзамен с отметкой об этом в соответствующем журнале и в личной медицинской книжке. В дальнейшем в установленном порядке прохождение гигиенического обучения и проверка полученных знаний должны осуществляться не реже 1 раза в два года. Лица, не сдавшие экзамена после гигиенического обучения или не прошедшие медицинское обследование, к работе не допускаются. 15.4. В производственных цехах, выпускающих пищевые продукты, должны быть организованы санитарные посты. Дежурные назначаются из числа работающих. Дежурный по санитарному посту проверяет руки работающих на отсутствие гнойничковых заболеваний и проводит опрос на наличие у них острых кишечных заболеваний. Результаты проверки заносятся в специальный журнал «Здоровье» (прил. 9), в котором указывают дату проверки, фамилию работника, результаты осмотра и принятые меры. За отсутствие у работающего острого кишечного заболевания ставится роспись в журнале самим работающим. 15.5. Каждый работник хладокомбината должен обеспечиваться спецодеждой и санодеждой в соответствии с утвержденными по ведомствам типовыми нормами. 15.6. Смена санодежды должна производиться по мере загрязнения, но не реже 1 раза в смену. 15.7. При посещении туалета обязательно снимать санодежду в специально отведенном месте. После посещения туалета мыть руки с мылом и дезинфицировать. 15.8. Работники производственных цехов по выпуску пищевой продукции перед началом работы должны принять душ, надеть чистую санодежду, подобрать волосы под колпак или косынку. Запрещается застегивать санодежду булавками, иголками и хранить в карманах халатов папиросы, булавки, деньги и другие посторонние предметы, носить бусы, серьги, клипсы, броши, кольца и др. Запрещается в санодежде выходить из производственных помещений. 15.9. Обслуживающий персонал цеха по производству сухого льда должен иметь противогаз шланговый изолирующий, защитные очки, суконные рукавицы и телогрейку. 15.10. При посещении производственных цехов работники вспомогательных служб холодильника обязаны: - выполнять правила личной гигиены; - инструмент и запасные части хранить в специальном шкафу и переносить их в специальных закрытых ящиках с ручками; - при проведении работ принимать меры к предупреждению попадания посторонних предметов в сырье, полуфабрикаты и готовую продукцию. 16. Ответственность и контроль за выполнение настоящих Правил16.1. Ответственность за выполнение настоящих Санитарных правил возлагается на руководителей холодильников. 16.2. Соблюдение настоящих Санитарных правил контролируется ведомственной ветеринарной и санитарной службами холодильника, а также территориальными учреждениями санитарно-эпидемиологической и ветеринарной служб в порядке государственного санитарного и ветеринарного надзора. 16.3. Виновные в нарушении настоящих Санитарных правил привлекаются в установленном порядке к административной ответственности. С введением настоящих Правил утрачивают силу «Санитарные правила для предприятий холодильной промышленности», утвержденные заместителем главного санитарного врача СССР П. Лярским за № 481-64 от 13 июля 1964 г. Приложение 1Государственный Агропромышленный комитет Нормы

технологического проектирования

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование |

Единица измерения |

Переработка мяса, мощность, т/смена |

||

|

10 - 30 |

31 - 60 |

61 - 90 |

||

|

Технологические цели |

|

|

|

|

|

горячая вода |

м3/т |

1,32 |

1,16 |

1,09 |

|

холодная вода |

-«- |

1,41 |

1,28 |

1,21 |

|

Мойка оборудования |

|

|

|

|

|

горячая вода |

-«- |

0,85 |

0,31 |

0,77 |

|

холодная вода |

-«- |

0,41 |

0,38 |

0,32 |

Консервное производство

|

Наименование |

Единица измерения |

Выработка консервов, мощность, туб/смена |

||

|

25 |

50 |

100 |

||

|

Технологические цели |

|

|

|

|

|

горячая вода, 65 ºС |

м3/туб |

2,4 |

2,22 |

2,19 |

|

холодная вода |

-«- |

0,7 |

0,68 |

0,66 |

|

Мойка оборудования |

|

|

|

|

|

горячая вода, 65 ºС |

-«- |

0,82 |

0,7 |

0,61 |

|

холодная вода |

-«- |

0,31 |

0,25 |

0,22 |

Удельные нормы расхода воды в цехах мороженого

|

Производительность цеха мороженого, т/сут. |

Удельный расход воды, м3/т |

Расходы воды, % |

|||||

|

в технологическом оборудовании* |

на мойку |

на ежедневную и генеральную мойку |

по рецептуре |

на хоз.-бытовые нужды |

|||

|

оборудования, инвентаря |

полов |

||||||

|

80 и выше |

9,0 |

30 |

20 |

5 |

38 |

2 |

5 |

|

Менее 80 |

10,5 |

30 |

25 |

5 |

30 |

2 |

8 |

* Расход воды (%) в оросительных охладителях, вакуумных насосах, гомогенезаторах и другом оборудовании, где используется вода в качестве охлаждающей среды.

Примечания. 1. При наличии автоматической безразборной мойки оборудования удельный расход воды снижается на 20 %.

2. В летний период удельный расход воды возрастает для цехов мороженого производительностью 80 т/сут. и более - на 30 %, менее 80 т/сут. - на 40 %.

Приложение 2

Госагропром СССР

Нормы

технологического проектирования

предприятий молочной промышленности ВНТП 645/1347-85

Дополнения и изменения

Москва, 1985 г.

4.6. Среднегодовые нормы расхода свежей воды и сточных вод на 1 т перерабатываемого сырья

Таблица

|

Типы предприятия |

Количество перерабатываемого молока, т/смена |

Вода, м3 |

Сточные воды, м3 |

Безвозвратные потери, м3 |

|

Молокоприемные пункты и сепараторные отделения |

- |

2,0 |

1,7 |

0,3 |

|

Городские молочные заводы и комбинаты |

До 25 |

5,5 |

4,4 |

1,1 |

|

Более 25 - 100 |

6,5 |

5,2 |

1,3 |

|

|

Более 100 - 200 |

6,0 |

4,8 |

1,2 |

|

|

Более 200 |

4,5 |

3,6 |

0,9 |

|

|

Сыродельные комбинаты |

До 25 |

6,0 |

5,1 |

0,9 |

|

|

Более 25 - 100 |

5,5 |

4,7 |

0,8 |

|

|

Более 100 |

5,0 |

4,3 |

0,7 |

|

Маслодельные комбинаты |

- |

3,0 |

2,6 |

0,4 |

|

Заводы сухих молочных продуктов (цельного и обезжиренного молока, молочно-консервные комбинаты детских продуктов) |

Менее 150 150 и более |

5,0 4,5 |

3,5 3,1 |

1,5 1,4 |

|

Заводы сгущенных молочных продуктов |

90 |

5,5 |

3,9 |

1,6 |

|

Более 90 |

5,0 |

3,5 |

1,5 |

Примечание. В норму не входят расходы воды на переработку вторичного сырья (пахту, сыворотку, обрат), полученного при переработке привозного сырья.

Приложение 3

ЖУРНАЛ

УЧЕТА ВЫЯВЛЕНИЙ И ЛИКВИДАЦИИ АВАРИЙ,

|

|

№ п/п |

Место, дата и время аварии |

Характер повреждения |

Дата и время проведения ремонта |

Кем, как и когда была проведена заключительная дезинфекция водопроводной сети |

Результаты баканализов воды после проведения дезинфекции водопроводной сети |

Роспись ответственного за участок и проводившего ремонт |

Приложение 4

Журнал

результатов микробиологических анализов

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата (число, месяц) анализа |

Время (дата, часы), средство и условия дезинфекции камер |

Температура воздуха в камере, °С |

Относительная влажность, % |

Наименование груза |

Вид, состояние тары и упаковки |

Состояние груза |

|

|

при закладке на хранение |

в процессе хранения |

||||||

|

(20) |

(40) |

(15) |

(15) (210) |

(40) |

(40) |

(20) |

(20) |

|

Анализ стен |

Анализ воздуха |

Подпись лица, производившего анализ |

||||||||

|

Общее количество плесеней на 1 см2 поверхности стены |

Количество плесеней на трех чашках |

Оценка |

Общее количество плесеней, осевших на одну чашку |

Количество плесеней, осевших на 5 чашек за 5 мин |

Оценка |

|||||

|

кладоспориум |

тамнидиум |

прочие плесени |

кладоспориум |

тамнидиум |

прочие плесени |

|||||

|

(25) |

(15) |

(15) |

(20) |

(20) |

(25) |

(15) |

(15) |

(20) |

(20) |

(15) |

Приложение 5

Удостоверение о качестве №

|

Приложение 6

Перечень моющих и дезинфицирующих средств, применяемых при санитарной обработке

|

Моющие и обезжиривающие |

Дезинфицирующие |

|

Для мойки полов, стен и инвентаря производственных и бытовых помещений, туалетов, лифтов для приема продуктов применяют один из следующих щелочных растворов: мыльно-содовый; 2 %-ный кальцинированной соды; 2 %-ный препарата «Демп». Для мойки и обезжиривания технологического оборудования, тары используют щелочные растворы: мыльно-содовый; 2 %-ный кальцинированной соды; 0,2 % -ный каустической соды; 0,3 %-ный препарата «Каспос»; состава: 0,15 % кальцинированной соды, 0,075 % едкого натрия, 0,075 % метасиликата натрия; состава: 0,3 % метасиликата натрия, 0,5 % кальцинированной соды. |

При сильной зараженности плесенями камеры промывают 1 - 1,5 %-ным раствором оксидифенолята натрия, производят механическую уборку и затем обрабатывают побелочной смесью, приготовленной на 2 %-ном растворе этого препарата. При большой бактериальной обсемененности все поверхности орошают раствором хлорной извести с содержанием 0,3 - 0,4 % активного хлора, производят механическую уборку и после подсушивания производят побелку побелочной смесью, приготовленной на 2 %-ном растворе оксидифенолята натрия. В остальных случаях производят санитарную обработку, используя растворы дезинфектантов: осветленные растворы хлорной извести с содержанием 1 % активного хлора; 0,07 %-ный по активному хлору раствор трихлоризоциануровой кислоты; 0, 1 % -ный раствор ДХЦН. |

|

Для обезжиривания инвентаря и оборудования производственных цехов применяют следующие горячие (60 - 70 °С) щелочные растворы: а) кальцинированной соды 2 %; б) каустической соды 0,2 %; в) метасиликата натрия 0,4 %, кальцинированной соды 0,6 %, каустической соды 0,05 %; г) метасиликата натрия 0,3 %, кальцинированной соды 0,5 %; д) препарата «Каспос» 0,3 %. |

Для дезинфекции технологического оборудования тары и инвентаря производственных цехов: раствор хлорной извести с содержанием активного хлора 150 - 200 мг/л; 0,1 % -ный раствор дихлоризоцианурата натрия; 1 %-ный раствор хлорамина Для дезинфекции туалетов используют раствор хлорной извести, содержащий 500 мг/л активного хлора. |

|

Для мойки туалетов целесообразно применять препарат «Сосенка», который является одновременно моющим, дезинфицирующим и дезодорирующим средством. |

|

Приложение 7

Инструкция по определению и оценке зараженности стен и воздуха холодильных камер плесенями

Сохранение качества продуктов при хранении в значительной степени зависит от санитарного состояния холодильных камер. Одной из причин микробиальной порчи продуктов при холодильном хранении являются плесневые грибы. Попадая со стен, из воздуха на продукт и развиваясь на нем, плесени не только ухудшают товарный вид продукта, но и вызывают его порчу под действием выделяемых ими ферментов. Особенно это касается охлажденных продуктов, хранящихся в камерах при температуре от +5 до -9 С.

Рост большинства плесеней прекращается или замедляется при температуре от -4 до -9 °С. Однако отдельные виды плесени, как, например, кладоспориум и тамнидиум, могут развиваться при этих температурах, вызывая снижение качества и порчу продуктов.

В камерах с температурой -12 °С и ниже плесени хотя и не развиваются, однако при повышении температуры также может происходить их развитие в камере и на продукте.

Своевременно выявить степень зараженности камер плесенями и принять соответствующие меры позволит микробиологический контроль.

В качестве показателей микробиологического контроля санитарного состояния холодильных камер принимается зараженность их стен и воздуха плесенями.

Периодичность контроля для камер с температурой воздуха -12 °С и ниже - не менее 1 раза в квартал, для камер с температурой воздуха -11,9 °С и выше - не менее 2 раз в квартал.

Температурный режим камер определяется по фактическим температурам согласно «Журналу регистрации температур и относительной влажности воздуха в холодильных камерах».

Микробиологические исследования на зараженность плесенями проводят также с целью проверки эффективности дезинфекции холодильных камер и по требованию ветеринарной и санитарной служб.

Кроме микробиологических методов определения зараженности камер плесенями, необходим контроль за соблюдением санитарных правил и технологических инструкций.

Примечание. Пробы для определения зараженности плесенями стен и воздуха отбирают в то время, когда в камере не производят погрузочно-разгрузочных работ.

1. Методика определения зараженности стен холодильных камер плесенями

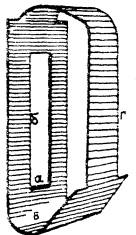

Определение зараженности плесенями стен холодильных камер проводят методом соскоба. Этот метод состоит в определении количества колоний плесеней, вырастающих на сусловом агаре или другой среде (прил. 7) при высеве соскоба с поверхностного стоя побелки. Соскоб берут скребком (рис. 1), представляющим собой металлический рубанок, лезвие которого выступает на 1 мм над плоскостью скребка, соприкасающегося со стеной.

Скребок, простерилизованный над пламенем горелки, прикладывают на уровне 1,5 м от пола к стене камеры по вертикали таким, образом, чтобы лезвие (скребущая часть) вошло на всю глубину (1 мм) в слой побелки; на стене карандашом отмечают верхнюю часть выреза. Затем скребок продвигают вверх по стене на 10 см (до отметки). Соскоб, снимаемый со стены (слой побелки), осыпается в желобок скребка. Площадь соскоба составляет 25 см2.

Соскобы отбирают с четырех стен камеры, таким образом проба для анализа составляет соскоб с площади 100 см2.

Пробу помещают в стерильную широкогорлую колбу вместимостью 200 - 250 мл, куда затем наливают 100 мл стерильной воды. Содержимое колбы тщательно перемешивают встряхиванием в течение 3 мин и затем в три стерильные чашки Петри переносят по 1 мл взвеси и заливают расплавленным и охлажденным до 42 - 45 ºС сусловым агаром или другой средой.

Посевы выдерживают семь суток при температуре 22 - 24 ºС. Первый подсчет выросших колоний плесеней производят через трое суток. Колонии многих плесеней в начале развития имеют белую окраску, что затрудняет определение их видовой принадлежности. Поэтому для определения вида плесеней, соотношения разных видов чашки с посевами вторично просматривают через 5 - 7 сут. после первого просмотра, когда колонии большинства плесеней приобретают характерный для каждой из них вид (характер роста мицелия, окраска, строение спор и др.).

Необходимо учитывать, что в первую очередь вырастают, глазным образом, плесени рода пенициллиум. При развитии этой плесени очень быстро образуются конидии (споры), которые самосевом могут дать начало новым, вторичным колониям, которых не было при первичном просмотре. Колонии пенициллиума, выросшие самосевом, не учитываются.

Количество колоний всех видов плесеней, выросших на трех чашках, суммируют и делят на 3, определяя среднее число колоний на одной чашке, что соответствует количеству плесеней на 1 см2 исследуемой поверхности стен.

Колонии кладоспориум и тамнидиум, выросшие на трех чашках, суммируют. Показателем зараженности плесенями стен холодильных камер является количество колоний плесеней всех видов на 1 см2 исследуемой поверхности, а также общее количество колоний кладоспориум и тамнидиум на трех чашках Петри.

Рис. 1 Скребок для соскоба:

а - лезвие, длина 2,5 см; б - вырез, длина 10 см; в - желобок; г - ручка

2. Методика определения зараженности плесенями воздуха холодильных камер

Определение зараженности плесенями воздуха холодильных камер проводится методом оседания спор плесеней на чашки Петри.

Пять стерильных чашек, предварительно залитых расплавленным и охлажденным до 42 - 45 ºС сусловым агаром, размещают на полу на стерильной бумаге по одной в каждом из четырех углов и одну в середине камеры. В камере с минусовыми температурами, во избежание замерзания агара, чашки следует ставить на деревянные бруски или куски пенопласта. Чашки открывают, и крышки, не перевертывая, кладут рядом с чашками на стерильную бумагу. Продолжительность выдержки открытых чашек - 5 мин.

Выращивание плесеней производится так же, как и при определении зараженности стен. Количество всех видов плесеней, выросших на пяти чашках, суммируют и делят на 5, определяя среднее чисто колоний на одной чашке, что соответствует среднему количеству плесеней, осевших на одну чашку за 5 мин. Колонии кладоспориум и тамнидиум подсчитывают на всех пяти чашках и суммируют.

Показателем зараженности плесенями воздуха холодильных камер является среднее чисто колоний плесени на одной чашке Петри, а также общее чисто количества колоний кладоспориум и тамнидиум на пяти чашках.

Примечание. Заливка чашек горячим агаром не рекомендуется ввиду появления обильного конденсата на крышках, который при попадании на агар может смывать посевы и давать неправильные результаты при подсчете.

3. Определение вида плесневых грибов

В холодильных камерах наиболее часто встречаются следующие виды плесневых грибов: пенициллиум, кладоспориум, тамнидиум.

Пенициллиум (Penicillium) растет на сусловом агаре вначале в виде белых колоний или налета, который затем приобретает зеленовато-голубой цвет. Для этих плесеней характерно образование кистевидных конидиеносцев, на концах которых располагаются бесцветные конидии (споры) (рис. 2, а).

При росте пенициллиума на мясе, колбасе и других продуктах они покрываются вначале белым, затем голубовато-зеленоватым тонким, поросшим налетом.

Кладоспориум (Cladosporium) на сусловом агаре образует небольшие плоские бархатистые колонии оливково-зеленого цвета, обратная сторона которых имеет черный цвет.

Кладоспориум имеет многоклеточный, слабо ветвистый мицелий, на конидиеносцах которого образуются гроздевидные скопления оливково-зеленых овальных спор (см. рис. 2, б). Кладоспориум может развиваться при отрицательных температурах (до -9 ºС).

На мясе кладоспориум образует темно-зеленые и почти черные пятна, которые могут проникать в глубь мышечной ткани. На масле кладоспориум образует черные пятна и, кроме того, может вызывать «внутреннее» плесневение масла, развиваясь в микропустотах продукта.

При развитии на яйцах и сыре кладоспориум образует темно-зеленые или черные пятна.

Тамнидиум (Thamnidium) относится к мукоровым, головчатым плесеням. Развивается на субстрате в виде дымчатого (сероватого цвета) воздушного пушистого налета. Внутри спорангиев (головок) образуются бесцветные споры. В отличие от других мукоровых спорангии тамнидиум встречаются двух видов: крупные - на главной оси и мелкие (спорангиоли) - на боковых ветвях (рис. 2, в).

При развитии на мясе эта плесень активно расщепляет белки мяса и вызывает образование неприятного запаха. Как и кладоспориум, тамнидиум может развиваться при температуре до -9 ºС.

Кладоспориум и тамнидиум являются главными возбудителями пороков мяса при холодильном хранении.

Кроме указанных выше, в холодильных камерах встречаются и другие плесени (альтернария, аспергиллус, монилия розовая, триходерма, трихотециум и др.), которые учитывают при подсчете общего количества плесеней.

Результаты оценки зараженности стен и воздуха холодильных камер плесенями фиксируют в журнале установленной формы (прил. 4).

В камерах, получивших плохую оценку по результатам микробиологического анализа, проводят дезинфекцию согласно настоящим Санитарным правилам.

Дезинфекция считается эффективной, если количество плесеней на 1 см2 стены и в воздухе (на одну чашку) составляет единицы, а плесени кладоспориум и тамнидиум отсутствуют.

Контроль и оценка зараженности стен и воздуха холодильных камер плесенями осуществляются бактериологами производственных лабораторий предприятий.

Примечание. Общая оценка проводится по худшим результатам (например, стены - «хорошо», воздух - «удовлетворительно», общая оценка «удовлетворительно»).

Рис. 2. Плесени:

а - Penicillium; б - Cladosporium; в - Thamnidium

4. Санитарная оценка холодильных камер по степени зараженности их плесенями

|

Стены |

Воздух |

||||

|

Общее количество колоний плесеней на 1 см поверхности (среднее по трем чашкам) |

Кладоспориум и тамнидиум на трех чашках |

Оценка |

Общее количество плесеней, осевших на одну чашку за 5 мин (среднее по пяти чашкам) |

Кладоспориум и тамнидиум на пяти чашках |

Оценка |

|

а) для камер с температурой -12 ºС и ниже |

|||||

|

0 - 20 |

0 - 1 при общем количестве не более 20 |

Хорошо |

0 - 10 |

0 |

Хорошо |

|

21 - 100 |

2 - 5 при общем количестве от 0 до 100 |

Удовлетворительно |

11 - 50 |

1 - 2 |

Удовлетворительно |

|

Более 100 |

Более пяти при любом общем количестве |

Плохо |

Более 50 |

Более двух при любом общем количестве |

Плохо |

|

б) для камер с температурой -11,9 ºС и выше |

|||||

|

0 - 30 |

0 - 1 |

Хорошо |

0 - 10 |

0 - 1 |

Хорошо |

|

31 - 150 |

2 - 5 при общем количестве от 0 до 150 |

Удовлетворительно |

11 - 100 |

2 - 3 при общем количестве от 0 до 100 |

Удовлетворительно |

|

Более 150 |

Более пяти при любом общем количестве |

Плохо |

Более 100 |

Более трех при любом общем количестве |

Плохо |

Примечание. Общая оценка проводится по худшим результатам (например, стены - «хорошо» воздух - «удовлетворительно», общая оценка - «удовлетворительно»).

Среды для выращивания плесеней

Сусловый агар

Сусло, идущее на приготовление питательной среды, должно содержать 6 - 8 % сахара. В случае излишнего содержания сахара в сусле его разбавляют водой до указанной нормы.

Содержание сахара в сусле определяют сахариметром, т.е. ариометром, показывающим содержание сахара в градусах Баллинга (°Блг).

Сусло, предназначенное для длительного хранения, нужно простерилизовать.