Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

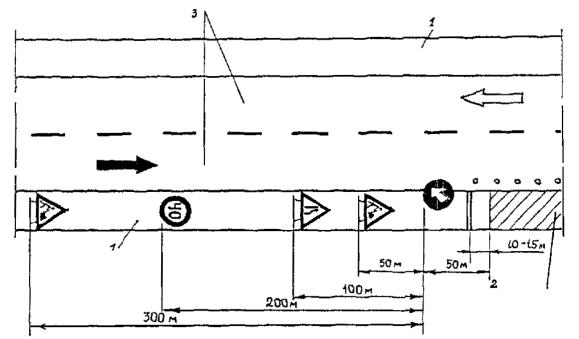

Вернуться в "Каталог СНиП"Рекомендации Рекомендации по укреплению обочин при ремонте и строительстве автомобильных дорог с применением рулонных синтетических материалов.МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР Государственный дорожный проектно-изыскательский и ГИПРОДОРНИИ РЕКОМЕНДАЦИИ Утвержены Минавтодоро РСФСР Протокол №11 От 20 апреля 1983 г. Москва 1985 ПРЕДИСЛОВИЕ Рулонные синтетические материалы, обладающие ценными строительными и эксплуатационными свойствами, способны выполнять функции армирующих, дренирующих, гидроизолирующих и защитных элементов в дорожных конструкциях. Синтетические материалы содействуют усилению последних в результате снижения деформативности и повышения несущей способности грунтов, более быстрой стабилизации их свойств, замедления и уменьшения степени взаимного проникновения материалов конструктивных слоев. В наибольшей степени эффект от усиления при применении данных материалов проявляется в тех конструкциях, где допустимо возникновение достаточно больших деформаций. К числу таковых относят и обочины. Рекомендации составлены в дополнение п. 2.3.4; 3.7; 3.8 и разделов 4, 5 ВСН 39-79. Технические указания по укреплению обочин автомобильных дорог. Они содержат методику проектирования укрепления обочин с прослойками из синтетических рулонных материалов и технологию производства работ. Данный документ предназначен для организации, занимающихся проектированием, строительством и ремонтом автомобильных дорог. Рекомендации разработаны канд. техн. наук Ю.Р. Перковым и инж. А.П. Фоминым при участии инж. В.Н. Емельянова на основе исследований, проведенных Гипродорнии Минавтодора РСФСР совместно с НИИОПС Госстроя СССР (канд. техн. наук В.А. Барвашов, В.Г. Буданов, В.Г. Федоровский, инж. В.Ф. Александрович), результатов опытно-экспериментального строительства, выполненного производственными подразделениями Калининавтодора, Ярославльавтодора, управлений дорог Москва-Ленинград, Москва-Горький, а также сотрудничества со странами-членами СЭВ. Зам. директора Гипродорнии по научной работе, д-р техн. наук А.П. Васильев 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящие Рекомендации предназначены для выбора конструкций укрепления обочин с применением прослоек из рулонных синтетических материалов (СМ), технологии производства работ. Положения Рекомендаций распространяются на укрепление обочин строящихся, реконструируемых и ремонтируемых автомобильных дорог. 1.2. Общие требования к конструкциям укрепления обочин (геометрические параметры, очередность и вид укрепления) принимают в соответствии с положениями ВСН 39-79 и СНиП II-Д.5-72. 1.3. Введение в конструкцию укрепления прослоек СМ позволяет снизить расход строительных материалов, усилить конструкции и повысить срок службы укрепления, защитить его от водной эрозии, а земляное полотно - от переувлажнения поверхностными водами. В зависимости от типа СМ последние способны выполнять одну или несколько функций: дренирование конструкции или гидроизоляция грунтов; защита материалов контактирующих слоев от взаимопроникновения (приостановление внедрения крупнофракционных несвязных материалов в нижележащий грунт; предотвращение перемещения мельчайших грунтовых частиц в вышележащие слои укрепления); замедление водной эрозии укрепления. 1.4. Синтетические рулонные материалы используются в любой из конструкций укрепления, назначаемой согласно ВСН 39-79. Основные конструктивные решения приведены на рис. 1. 1.5. Расположение СМ в конструкции укрепления обочин (его размещение по ширине конструкции и уровень заложения) определяется видом применяемого СМ и важностью выполнения им указанных в п. 1.3. функций в каждом конкретном случае. При этом должны учитываться следующие положения: СМ выполняет функцию армирующего слоя, если их деформативные характеристики не меньше значений, указанных в п. 2.3; СМ служат в качестве экранов, защищающих грунт от водной эрозии и гидроизоляционных прослоек; эффект армирования снижается с увеличением глубины заложения СМ от поверхности укрепления и распределяющей способности вышележащих слоев укрепления; при укладке СМ на границе между несвязным крупнофракционным материалом (щебнем) и грунтом достигается дополнительное усиление конструкции за счет предотвращения или замедления темпов внедрения крупнофракционного материала в грунт (при соблюдении требований п. 2.3 в части деформативных характеристик и возможности такой укладки без повреждения СМ); при укладке нетканого СМ на поверхности связного грунта - он способен выполнять функции дренирующего слоя (при соблюдении требований п. 2.3 в части водопроницаемости) и фильтра. 1.6. Если СМ имеют небольшую водопроницаемость (соизмеримую с водопроницаемостью песчаных грунтов) или нет необходимости в выполнении ими функций дренирующего (гидроизолирующего) и защитного от водной эрозии слоя, целесообразно укладывать СМ лишь в пределах краевой укрепительной полосы с небольшим запасом (ширина укладки СМ Всм = В1 + 0,2 м) - рис. 1а. 1.7. Если СМ выполняют функцию дренирующего слоя, а земляное полотно представлено связными грунтами, которые подвергаются повышенному увлажнению и имеют высокую деформативность в отдельные периоды года, СМ укладывают непосредственно на поверхность земляного полотна по всей ширине обочины с выводом его на откос (рис. 1б). Так же укладывают СМ в качестве водонепроницаемых экранов при необходимости дополнительной гидроизоляции грунтов земляного полотна, если покрытие укрепления обочины водопроницаемо. 1.8. Если возможна водная эрозия укрепления обочины или ее части (остановочная полоса), с которой, как правило, начинается размыв откоса, то СМ укладывают на всю ширину обочины с выводом из откос, в том числе и на всю его плоскость (рис. 1в) с отсыпкой соответствующего материала. Вид отсыпаемого на СМ материала зависит от укрепления обочины и типа самого СМ. При укреплении обочины травосеянием на ширине остановочной полосы целесообразно применять СМ сетчатого типа (рис. 1г). 1.9. Возможна укладка СМ с уклоном в сторону проезжей части и выводом на поверхность обочины у бровки откоса (рис. 1д), если это не будет способствовать дополнительному увлажнению земляного полотна (например, укладка СМ, водопроницаемых только в направлении, нормальном к плоскости полотен, - сетки, тканые СМ, на водопроницаемое основание). Рис. 1. Основные конструкции укрепления обочин: I - прибровочная полоса; II - остановочная полоса; III - краевая укрепительная полоса шириной В1; 1 - СМ; 2 - конструкция укрепления; 3 - проезжая часть 1.10. При необходимости применяют различные комбинации размещения СМ в пределах обочин (рис. 1е). Если в процессе возведения дорожной конструкции СМ используют для армирования земляного полотна или нижних слоев дорожной одежды, то возможно одновременно усилить обочины СМ. 1.11. Во всех случаях целесообразно отгибать край СМ на кромку проезжей части с закреплением отгнутой части шириной 0,10 - 0,15 м между проезжей частью и укреплением обочины. 2. ТРЕБОВАНИЯ К СИНТЕТИЧЕСКИМ РУЛОННЫМ МАТЕРИАЛАМ2.1. Виды рулонных СМ, их общая характеристика 2.1.1. Критерием выбора СМ является соответствие его характеристик решаемым техническим задачам. СМ разделяют на нетканые, тканые и пленочные. 2.1.2. Нетканые СМ представляют собой хаотично переплетенные короткие или длинные (бесконечные) волокна, соединенные механическим, физическим или химическим способом. Наибольшее распространение получили нетканые СМ типа Дорнит, соединенные механическим способом (иглопробиванием). Такие СМ обладают, как правило, высокой водопроницаемостью во всех направлениях и при достаточной толщине выполняют функции дренирующих слоев и фильтров. В то же время они имеют повышенную деформативность. Нетканые СМ, соединенные физическим или химическим способом, не обладают, как правило, водопроницаемостью в горизонтальном направлении, имеют более высокую жесткость и выполняют функции арматуры. 2.1.3. Тканые СМ отличаются регулярной структурой и меньшей деформативностью, чем нетканые. Они в подавляющем большинстве случаев выполняют функции защитных и армирующих, но не дренирующих слоев. 2.1.4. Пленочные СМ отличаются гидроизоляционными свойствами, но имеют обычно меньшую прочность и большую деформативность, чем СМ первых двух видов. Исключения составляют жесткие (например, полистирольные) пленки, служащие гидроизоляционными и армирующими прослойками. Используя пленки, следует учитывать низкое сопротивление сдвигу на контакте их с грунтом, а также плохую сопротивляемость к воздействию пенетрационных нагрузок, возникающих под слоями из крупнофракционных материалов (щебень, гравий). Для повышения сдвигоустойчивости в пленочных СМ делают отверстия, обеспечивающие соединение грунтов, расположенных по обеим поверхностям СМ (а.с. № 585249). 2.2. Требования к форме поставки СМ 2.2.1. При выполнении работ удобнее всего использовать СМ в рулонах весом до 80 кг, длиной материала не менее 40 м. Рулоны необходимо поставлять и хранить в закрытой светонепроницаемой упаковке. 2.2.2. Толщина полотен тканого и нетканого типов на должна превышать 2 и 6 мм. Ширина СМ должна быть не менее 0,7 м. 2.2.3. СМ не должны иметь разрывов, вырывов и других нарушений сплошности. Максимальные отклонения от нормируемых значений не должны превышать по: однородности (плотность и толщина) ± 5 %; ровности кромки ± 5 %; ширине полотна ± 4 %. 2.3. Требования к основным свойствам СМ 2.3.1. К основным строительным свойствам СМ относят: предел прочности на растяжение Рсм; модуль упругости (деформации) при растяжении Есм; коэффициент фильтрации Кф в плоскости полотна и нормальном к ней направлении; стойкость к агрессивным воздействиям. В. табл. 1 приведены рекомендуемые численные значения основных характеристик СМ. Таблица 1 Рекомендуемые значения основных характеристик СМ

Примечания: 1. Данные таблицы представляют собой рекомендуемые показатели СМ на момент их производства. 2. При необходимости выполнения СМ нескольких функций принимают максимальное из приведенных значений характеристик. 3. Приведенные механические характеристики соответствуют одноосному растяжению (растяжение образца СМ прямоугольной формы размером 5´20 см при «рабочей» длине образца 10 см). Упрощенная методика оценки механических характеристик СМ приведена в прил. 3. 4. Отклонения показателей по п. 1 - 3 в меньшую сторону из-за анизотропии не допускается. Значения показателей п. 2 и п. 3 для СМ, используемых в целях армирования, не должны отличаться более чем на 30 %. 5. При использования СМ в качества дренирующего слоя его толщина должна быть не меньше 2 мм с учетом также требований п. 4. Значение показателя п. 4 регламентируется при действии нормальной к плоскости полотна нагрузки 0,01 МПа. 2.3.2. СМ должны обладать стойкостью к агрессивным воздействиям влаги, температуры в диапазоне ± 30°, химически и биологически активных сред, солнечной радиации. 2.3.3. Под стойкостью к воздействиям влаги, температуры, химически и биологически активных сред понимают сохранение свойств СМ или их снижение до величин, обеспечивающих работоспособность конструкции на заданный срок ее эксплуатации. Действие солнечной радиации на поверхность СМ в течение 10 ч не должно вызывать снижение прочности более чем на 5 %. 2.3.4. При отсутствии прямых экспериментальных данных падение прочности СМ в процессе эксплуатации за период Т (лет) может быть ориентировочно оценено путем умножения начального значения прочности (Рпр) на поправочный коэффициент, рассчитываемый по следующим формулам или принимаемый по табл. 2 для СМ на основе: полиамида полиэфира и полипропилена Таблица 2 Значение поправочного коэффициента К

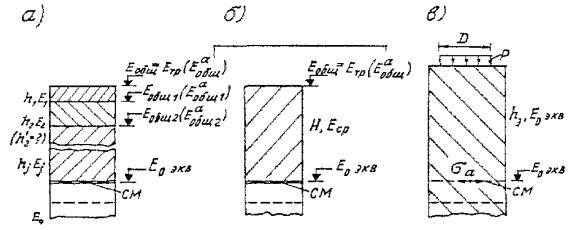

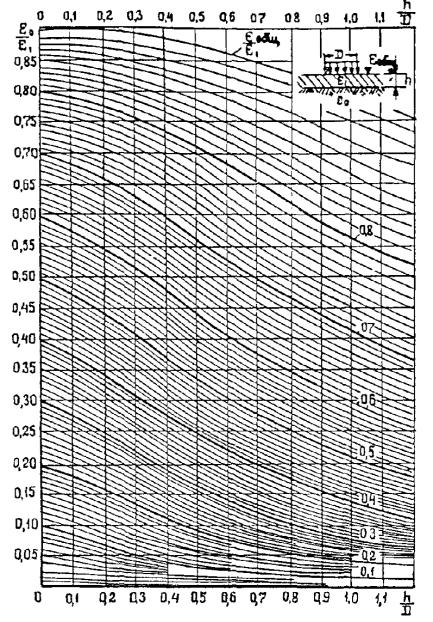

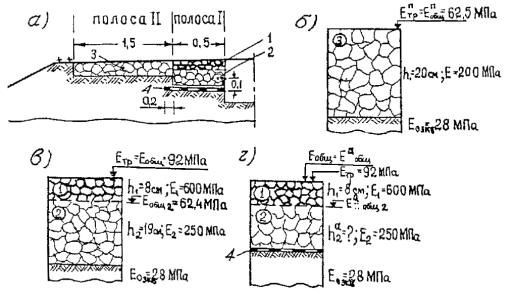

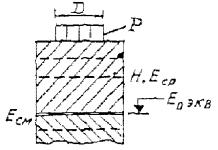

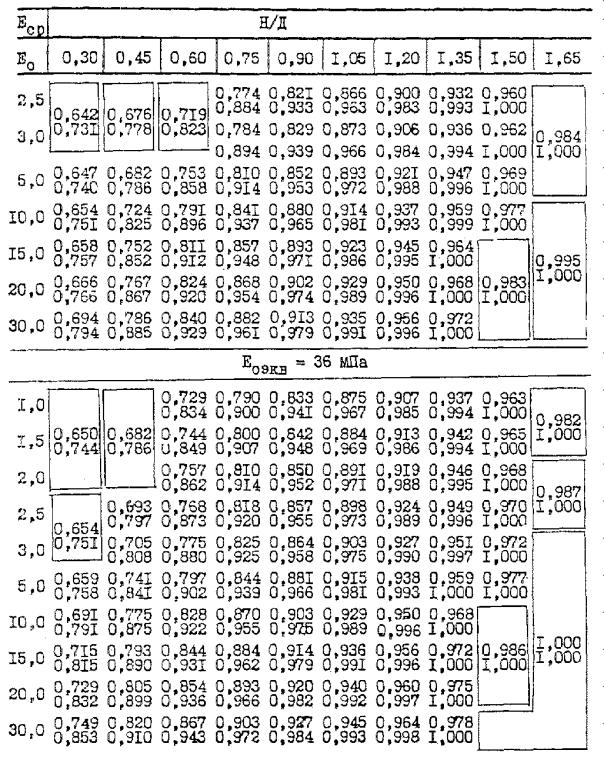

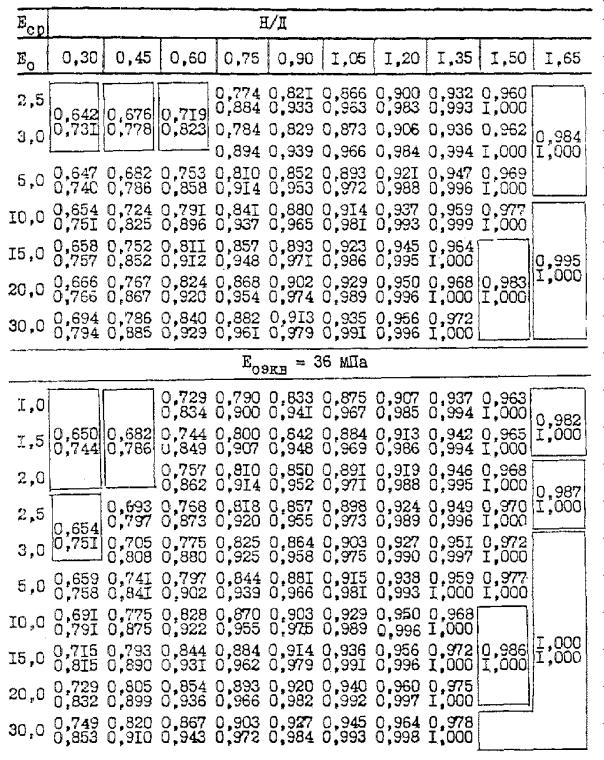

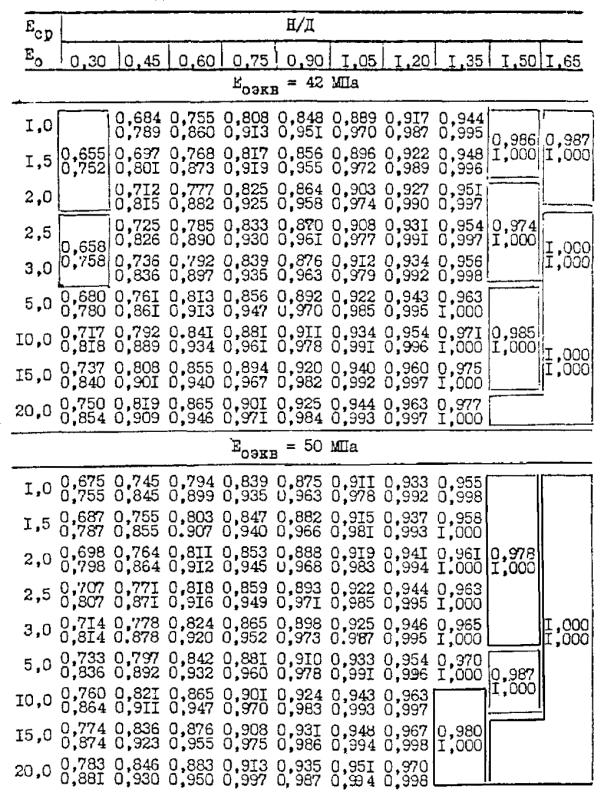

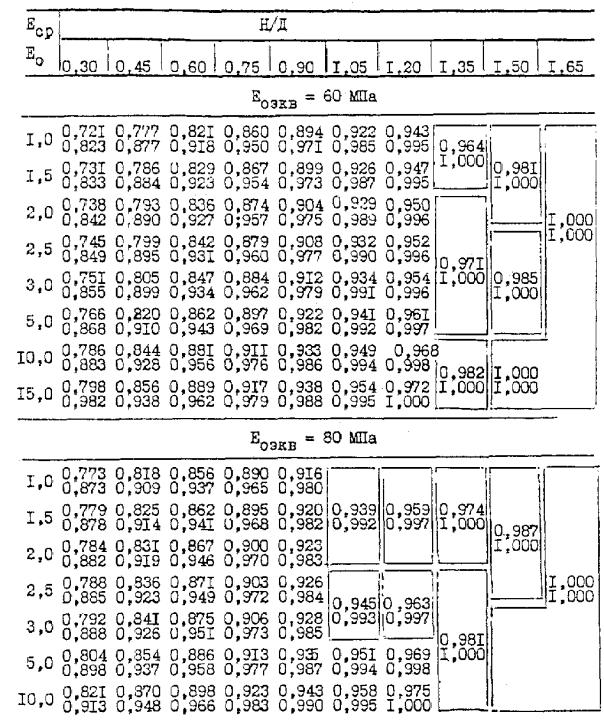

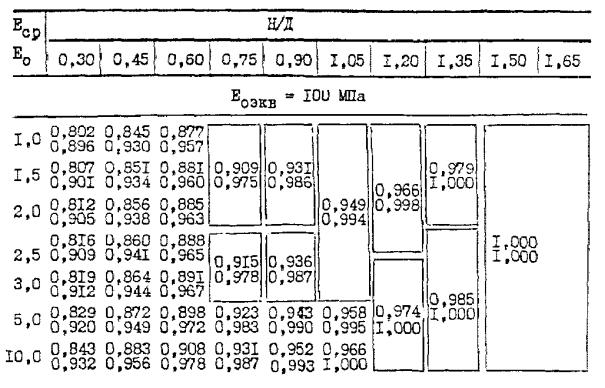

3. РАСЧЕТ КОНСТРУКЦИЙ УКРЕПЛЕНИЯ ОБОЧИН С ПРОСЛОЙКАМИ ИЗ СИНТЕТИЧЕСКИХ РУЛОННЫХ МАТЕРИАЛОВ3.1. Расчет конструкций укрепления выполняют в следующей последовательности: назначают, согласно п. 2 ВСН 39-79 с учетом п. 1 Рекомендаций, материалы, количество и толщину слоев укрепления, исходя при этом из соответствия общего модуля упругости укрепления, требуемому по условиям движения на дороге (расчет по допускаемому прогибу без учета введения прослойки СМ); корректируют толщину и количество слоев укрепления с учетом влияния вводимой прослойки СМ на снижение деформативности конструкции (расчет по допускаемому прогибу с учетом введения прослойки СМ); проводят проверку прочности прослойки СМ. 3.2. Корректировку толщин и количества слоев укрепления обочин проводят по п. 3.5, если синтетические материалы выполняют функции армирующих прослоек при условии, что Есм более 350 Н/см и удовлетворяется неравенство где β = 0,01 - коэффициент приведения размерностей; Е0 экв - модуль упругости нижнего слоя (см. п. 3.5), МПа; Есм - условный модуль упругости СМ, определяемый по методике приложения 3, Н/см; f - коэффициент приведения значения Есм в зависимости от методики его определения (f = 2 - для методики приложения 3, f = 1 - для методик испытаний образцов СМ в условиях плоского напряженного состояния); δ - толщина синтетического материала, см. 3.3. Если 150 ≤ Есм ≤ 350 Н/см и прослойку укладывают между слоем из крупнофракционного материала (щебень, гравий) и грунтом, то корректировку толщины укрепления выполняют простым перерасчетом конструкции по методике ВСН 39-79 при увеличенном значении модуля упругости грунта нижнего слоя (см. п. 3.5), равном 1,2Е0 экв. 3.4. При использовании прослоек в случаях, не предусмотренных п. 3.2 и 3.3, т.е. прослойки из СМ выполняют функции гидроизолирующих, дренирующих, защитных элементов, корректировку толщин и количества слоев укрепления не проводят, конструкцию укрепления принимают согласно расчета по ВСН 39-79. 3.5. Корректировка толщин и количества слоев укрепления включает два этапа. На первом этапе определяют общий модуль упругости на поверхности покрытия конструкции укрепления в случае введения в нее армирующей прослойки из СМ. Для этого: назначаемую, согласно ВСН 39-79, конструкцию укрепления (рис. 2а) приводят к двухслойной, границей между слоями которой является прослойка СМ (рис. 2б). Верхний слой имеет параметры: где Еср - средний модуль упругости слоев укрепления, МПа; Н - суммарная толщина слоев укрепления, см; i - порядковый номер слоя от поверхности покрытия. Нижний слой имеет модуль упругости Е0 экв, равный модулю упругости на поверхности лежащих под СМ грунтовых слоев. Значение Е0 экв находится в процессе выполнения первой стадии расчета (п. 3.1) по номограмме рис. 3 при параметрах Еj, hj, Е0 экв (рис. 2а), заменяющих на номограмме Е1, h, Еобщ. При укладке СМ непосредственно на грунт земляного полотна Е0 экв принимают равным модулю упругости последнего; определяют общий модуль упругости на поверхности покрытия конструкции укрепления с прослойкой СМ Еаобщ

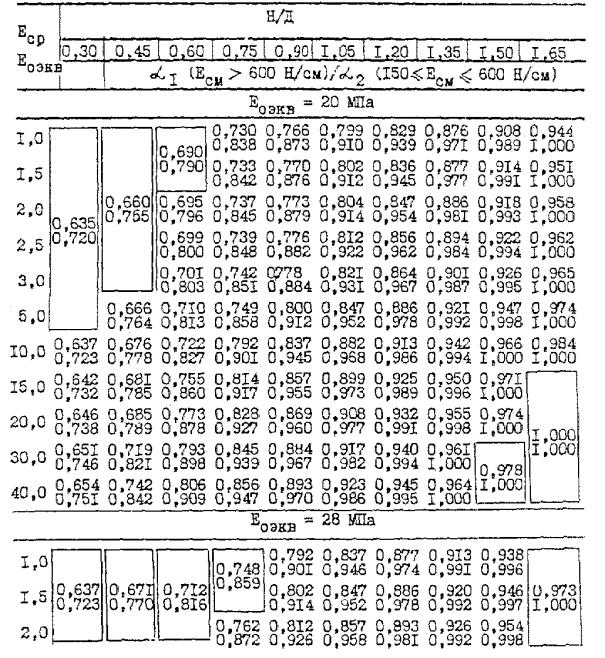

где Еобщ - значение общего модуля упругости на поверхности покрытия конструкции, рассчитанной по ВСН 39-79; α1(2) - коэффициент усиления конструкции, определяемый по таблице прил. 5 при известных значениях Еср, Н, Есм, Е0 экв, Д (Д = 33 см). Рис. 2. Схемы к расчету конструкций укрепления обочин В связи с тем, что Еаобщ будет больше Еобщ, необходимо провести корректировку конструкции таким образом (второй этап), чтобы было удовлетворено условие Еобщ = Еаобщ. (3.5.3) Это можно сделать, уменьшая толщину одного из слоев укрепления. Второй этап корректировки выполняют в следующей последовательности: исходя из нового значения модуля упругости на поверхности покрытия Еаобщ последовательно сверху вниз с использованием номограммы рис. 3 определяют значения модулей упругости на поверхности каждого слоя укрепления (Еаобщ 1, Еаобщ 2, ...) вплоть до слоя, толщину которого предполагают уменьшить. Так, при определения общего модуля упругости на поверхности второго слоя укрепления Еаобщ 1 параметры h, Е0 и Еобщ на рис. 3 заменяют соответственно на h1, Еаобщ 1 и Еаобщ (см. рис. 2а). Искомое значение Еаобщ 1 находят из соотношения Е0 / Е1 = Еаобщ 1 / Е1 (вертикальная ось номограммы рис. 3) при известных h / Д = h1 / Д (горизонтальная ось номограммы) и Еобщ / Е1= Еаобщ / E1 (цифра на кривых). Аналогично находят значения модулей упругости на поверхностях других слоев, расположенных ниже; Рис. 3. Номограмма к расчету конструкции укрепления с использованием той же номограммы определяют новое значение подлежащей уменьшению толщины слоя, соответствующее новому значению модуля упругости на его поверхности. Так, если снижают толщину второго слоя, ее новое значение h'2 находят из соотношения h / Д = h2 / Д (горизонтальная ось номограммы) при известных значениях Еобщ / Е1 = Еаобщ 1 / Е2 (цифры на кривых) и Е0 / Е1 = Еобщ 2 / Е2 (вертикальная ось номограммы), т.е. параметры h, Е1, Е0 и Еобщ на номограмме заменяют на h2, Е2, Еаобщ 2 и Еаобщ 1; устанавливают величину, на которую следует уменьшить толщину рассматриваемого слоя: Δh = h'i - hi = h'2 - h2. (3.5.4) Конструкция с уменьшенной на величину Δh толщиной i-го слоя удовлетворяет требованиям условия 3.5.3. 3.6. Аналогично выполняют расчет и в случае изъятия из конструкции укрепления отдельного слоя. Критерием принятия такого решения является уменьшение в результате расчета толщины слоя до значений, меньших нормируемых по технологическим соображениям. Образующуюся в этом случае остаточную толщину компенсируют увеличением какого-либо из оставшихся слоев укрепления при обеспечении расчетом удовлетворения условия 3.5.3. 3.7. Проверку прочности прослойки СМ проводят во всех случаях на действие строительных и эксплуатационных нагрузок в соответствии с критерием. σa ≤ Pp, (3.7.1) где σa - напряжения, возникающие в СМ от действия колесной нагрузки Р в период эксплуатации или строительства конструкции укрепления; Рр - расчетное значение прочности СМ. 3.8. Проверку прочности прослойки СМ на действие эксплуатационных нагрузок выполняют в следующем порядке: вычисляют значение σa где β, Р,

Есм, Е0 экв, δ - обозначение параметров (см.

п. 3.2; 3.7; при подстановке в формулу 3.8.1 Р, Е0 экв выражают в МПа, Есм - в Н/см, δ - см);

1,9

- коэффициент, зависящий

от соотношений коэффициентов Пуассона грунта μ0 и СМ

μсм (принято μ0 = μсм = 0,3); Значение hэ (рис. 2в) в табл. 3 определяют по формуле Таблица 3 Значения параметра

где Еаср и На вычисляют подобно Еср и Н (см. формулу 3.5.1), но при скорректированных в соответствии с п. 3.3; 3.5 толщинах слоев; вычисляют значение Рр: где β, δ - обозначение параметров, см. п. 3.2; Рсм - прочность СМ по результатам испытаний; К - коэффициент, учитывающий старение СМ и определяемый экспериментально (значения К при отсутствии других данных принимают в зависимости от требуемого срока службы СМ по п. 2.3.4 Рекомендаций); n - коэффициент, равный для полиамидных и полиэфирных СМ - 0,7, полипропиленовых - 0,4; m = 1,2 (вводится при укладке СМ на контакте крупнофракционный материал - грунт). При подстановке в формулу 3.8.3 Рсм выражают в Н/см, δ - в см; проводят проверку соблюдения критерия 3.7.1. При σа > Рр необходимо увеличить толщины слоев укрепления, применить СМ большей прочности или из иного сырья, обеспечивающего меньшие значения n и К. 3.9. Проверку прочности прослойки СМ на действие строительных нагрузок выполняют в порядке, описанном в п. 3.5. В этом случае К = 1, а параметры конструкции укрепления Нa и Еacp соответствуют параметрам отсыпаемого непосредственно на СМ слоя. 4. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ4.1. Основные операции по укреплению обочин автомобильных дорог выполняют в соответствии с положениями СНиП III-40-78 и ВСН 39-79. Технические карты на производство работ составляют в зависимости от дорожной обстановки, плана и профиля дороги, конструкции укрепления, парка машин и применяемых дорожно-строительных материалов. При составлении карт используют Технологические карты по устройству дорожных одежд и земляного полотна с применением рулонных синтетических текстильных материалов (Гипродорнии. - М.: ЦБНТИ Минавтодора РСФСР, 1981). 4.2. Машины и механизмы для производства работ, а также порядок их работы следует принимать в зависимости от способа и конструкции укрепления в соответствии с табл. 4.1 - 4.3 ВСН 39-79. 4.3. Работы по укреплению обочин с использованием СМ включают следующие операции: рыхление грунта (материала) обочины кирковщиком; устройство корыта с перемещением грунта (материала) на откосы или в валы на обочины для последующего вывоза или использования в конструкции укрепления; транспортировку, распределение по участку рулонов СМ и их укладку; транспортировку и отсыпку (укладка) материалов слоев укрепления, их разравнивание, планировку и уплотнение. 4.4. Дно корыта перед укладкой СМ не должно иметь колей, ям и других неровностей более 5 см от отметки поверхности в данной точке. 4.5. Рулоны СМ транспортируют к месту производства работ перед укладкой и распределяют по длине участка работ через расстояние, соответствующее длине полотна в рулоне. Расчет производительности автомобиля при перевозке рулонов СМ выполняют по формуле:

где Т = 8,2 ч - продолжительность рабочей смены; к = 0,85 - коэффициент внутрисменной загрузки; l - дальность транспортирования (км); V - скорость движения (км/ч); t = 0,2 ч - время простоя под погрузкой и разгрузкой; n - количество рулонов СМ, которое может перевести автомобиль (для бортового автомобиля ЗИЛ-130 n1 = 12 ¸ 14 при ширине рулона 1,5 м и диаметре 0,6 - 0,7 м); V0 - количество СМ в рулоне (м2). 4.6. Раскатку рулонов СМ по дну корыта и укладку полотен в рабочее положение выполняет трое рабочих вручную, начиная с низовой (по отношению к направлению стока воды) стороны. После раскатки первых метров рулона полотно прижимают к грунту у начала участка по ширине двумя - тремя анкерами (стержни длиной 15 - 20 см с отогнутым верхним и заостренным нижним концами) или присыпают материалом укрепления. При дальнейшей раскатка производят периодическое разравнивание полотна с небольшим продольным его натяжением и перемещением в проектное положение - к кромке дорожной одежды проезжей части с отгибом 0,10 - 0,15 м края полотна. Рулоны СМ в проектном положении закрепляют прижатием полотна к грунту через 10 - 12 м анкерами, присыпкой грунтом, щебенкой. Прижатие производят во избежание смещения полотна при действии ветровой нагрузки, укладка вышележащих слоев укрепления, а также для сохранения небольшого предварительного его натяжения. Производительность работ по укладке полотен рассчитывают, исходя из следующих данных: скорости раскатки рулона, составляющей 1 км/ч при его ширине 1,5 - 2 м. потерь времени на разравнивание полотен, их перемещение в проектное положение и закрепление, составляющих в среднем 0,15 ч на одно полотно при его длине 80 - 100 м. Соединение отдельных полотен по длине обочин выполняют перекрытием их на длину не менее 1 м. 4.7. При недостаточной ширине СМ полотна укладывают с перекрытием не менее 0,1 - 0,15 м (при создании гидроизолирующих слоев - 0,3 м), а в случае возможности возникновения в месте перекрытия полотен значительных растягивающих напряжений - соединяют. Соединение выполняют если: перекрытие расположено в пределах краевой укрепительной полосы, а основной функцией СМ в конструкции укрепления является армирование; полотна укладывают с выходом на откос с целью его защиты, а перекрытие расположено в пределах 0,5 м от бровки откоса. Выбор способа соединения зависит от вида применяемого СМ и функций, которые он выполняет в конструкции. Соединение производят, как правило, на месте проведения работ и лишь в отдельных случаях (неблагоприятные погодно-климатические, грунтовые условия) - за пределами участка строительства. Практически наиболее доступен способ тепловой сварки, которым могут соединяться термопластичные материалы, если они не предназначены для выполнения функций дренирующего слоя. Тепловую сварку осуществляют с помощью специальной установки1) или паяльных ламп (при небольших объемах работ). В последнем случае полотна укладывают с перекрытием 0,2 м; их поверхности разогревают на ширине перекрытия до плавления, после чего обжимают ручным катком с вальцом весом 25 - 30 кг. Сварку производит звено в количестве 2 - 3 человек вручную. Производительность ее составляет 40 - 50 м шва в час. Соединение полотен может быть выполнено также склейкой любым водостойким материалом, в том числе вязким битумом или сшивкой специальных портативных машин. Последний способ предпочтителен, так как позволяет сохранить водопроницаемость прослойки в ее плоскости. 1) А.С. № 927524; Схема, описание установки и порядок работы с ней содержится в Технологических картах, упомянутых в п. 4.1. 4.8. При устройстве прослоек из СМ, особенно гидроизолирующих, необходимо проверять качество планировки и соответствие поперечных уклонов проектным, качество швов соединения полотен через каждые 50 м дороги. 4.9. Отсыпку на СМ материала вышележащего слоя укрепления должны вести с таким расчетом, чтобы СМ находился под действием дневного света не более 4 - 5 ч. Отсыпку ведут по способу «от себя» без заезда строительных машин на открытые полотна. Материал укрепления выгружают непосредственно в корыто на уложенные полотна, надвигают, разравнивают и профилируют бульдозером и автогрейдером, после чего уплотняют. При строительстве избегают резких поворотов гусеничных машин, так как это может привести к повреждению полотен СМ. 4.10. Первый слой укрепления поверх СМ отсыпают на толщину не менее требуемой, исходя из данных расчета на строительные нагрузки по п. 3.9 настоящих Рекомендаций. Если на поверхность СМ укладывают крупнофракционный материал (щебень, гравий), а данные по стойкости СМ к пенетрационным воздействиям отсутствуют, проверяют возможность такой укладки путем визуальной оценки степени повреждения образца СМ размерами 2´2 м после проезда построечного транспорта по покрывающему его слою. При невозможности такой укладки на СМ отсыпают технологический слой из мелкозернистого материала толщиной в уплотненном состоянии не менее 5 см (для пленок - 10 см). 4.11. После уплотнения покрывающего СМ слоя работы производят по обычной технологии в соответствии с положениями нормативных документов. 4.12. Работы по укреплению обочин выполняют в соответствии с действующими правилами по технике безопасности. Схема расположения дорожных знаков и ограждений при укреплении обочин эксплуатируемой дороги назначают в соответствии с рис. 4. Рис. 4. Схема ограждения участка работ при укреплении обочин. 1 - обочина; 2 - зона работ по укреплению; 3 - проезжал часть 5. ОПРЕДЕЛЕНИЕ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ УКРЕПЛЕНИЯ ОБОЧИН С ИСПОЛЬЗОВАНИЕМ СМ И ВЫБОР ВАРИАНТА УКРЕПЛЕНИЯ5.1. Расчет выполняют с целью определения экономической эффективности от применения в конструкции укрепления обочин рулонных синтетических материалов сопоставлением приведенных затрат по базовому и внедряемому вариантам. 5.2. Снижение приведенных затрат в результате применения прослойки СМ достигается за счет: экономии дорожно-строительных материалов в связи с уменьшением толщины слоев укрепления; снижения затрат по эксплуатации машин и основной заработной платы в связи с уменьшением затрат на транспортировку дорожно-строительных материалов, их укладку, уплотнение и т.д.; снижения затрат на средние ремонты (увеличение срока между средними ремонтами), текущий ремонт и содержание укрепления. Это связано с эффектом усиления конструкции укрепления прослойкой СМ (если толщины укрепления не снижают) и выполнением СМ, помимо функций усиления, также функций защитной, гидроизолирующей (дренирующей) и технологической прослойки, что учитывается в расчете по п. 3 лишь частично; снижения удельных капитальных вложений в производственные фонды, связанного с уменьшением общей стоимости машин, занятых на устройстве укрепления (прежде всего автомобилей, занятых транспортировкой материалов). 5.3. За базовый вариант принимают конструкцию укрепления, назначенную согласно положений ВСН 39-79, за внедряемый - ту же конструкцию, но облегченную за счет применения СМ (снижена толщина слоя или ликвидированы отдельные конструктивные слои укрепления) согласно положений п. 1, 3 настоящих Рекомендаций. 5.4. Расчет приведенных затрат производят на единицу площади укрепления обочины или одной из ее частей (краевая укрепительная, остановочная или прибровочная полоса), если конструкции других по базовому и внедряемому вариантам одинаковы. 5.5. Приведенные затраты (З) по вариантам рассчитывают по формуле З = С + Ен · К, (5.5.1) где К - удельные капитальные вложения (единовременные затраты) в производственные фонды; Ен - нормативный коэффициент (0,15); С - себестоимость единицы площади укрепления, определяемая по формуле С = П + Н = (Пм + Пз + Пэ + Пр) + Н, (5.5.2) где П - прямые затраты, включающие стоимость материалов (Пм), основную заработную плату (Пз), расходы по эксплуатации машин (Пэ) при устройстве укрепления обочин, а также затраты на ремонт и содержание в процессе эксплуатации (Пр).

где Пср - затраты на средний ремонт (табл. 2 прил. 4 ВСН 39-79) при общем количестве ремонтов n, за период суммирования затрат tp (срок службы дороги до капитального ремонта - см. п. 5.6) и периоде между средними ремонтами tср (табл. 1 прил. 4 ВСН 39-79); Пт - затраты на текущий ремонт и содержание укрепленных обочин (табл. 2 прил. 4 ВСН 39-79), соответствующие году их осуществления; Н - накладные расходы, включающие 8,6 % от П, 15 % от Пз, а также зависящие от трудоемкости (1,9 р. на 1 чел.-день). 5.6. При использовании прослойки СМ для усиления конструкции укрепления без снижения толщин его слоев период суммирования для внедряемого варианта tрв рассчитывают по формуле

где Nбпр, Nвпр - приведенные интенсивности движения для базового и внедряемого варианта. Nбпр определяют исходя из фактических данных по интенсивности движения (см. п. 2.2 ВСН 39-79); Nвпр находят по рис. 2.1 ВСН 39-79 для найденного (п. 3 Рекомендаций) повышенного за счет введения прослойки СМ модуля упругости на поверхности конструкции; γ - коэффициент, зависящий от типа покрытия (для усовершенствованного капитального - 0,12, облегченного - 0,148, переходного - 0,171); q - показатель роста интенсивности движения (1,1); tрб - период суммирования для базового варианта (табл. 1 прил. 4 ВСН 39-79). Период суммирования tрб не должен превышать периода от устройства укрепления обочины до капитального ремонта проезжей части дороги. 5.7. Годовой экономический эффект (Э) от применения СМ равен Э = (Зв - Зб) ´ А, (5.7.1) где Зв, Зб - приведенные затраты по внедряемому и базовому вариантам; А - годовой объем работ. 5.8. Форму и порядок расчета экономической эффективности укрепления обочин с использованием СМ и выбора варианта укрепления принимают в соответствии с примером расчета, приведенным в прил. 2. Приложение 1ПРИМЕР РАСЧЕТА КОНСТРУКЦИИ УКРЕПЛЕНИЯ ОБОЧИНЫ С ПРОСЛОЙКОЙ СМ1. Исходные данные. Требуется назначить конструкцию укрепления обочин участка автомобильной дороги III категории, имеющей асфальтобетонное покрытие. Участок расположен на подходе к населенному пункту в четвертом районе III дорожно-климатической зоны. Ширина проезжей части - 7 м, обочин - 2,5 м. Интенсивность движения на момент начала эксплуатации участка с укрепленными обочинами Nср - 1600 авт./сут. Земляное полотно сложено супесью пылеватой. Местность по условиям и характеру увлажнения относится к третьему типу. В распоряжении дорожной службы имеется местный несортированный щебень (модуль упругости 200 МПа), щебень I класса (модуль упругости 250 МПа), вязкий битум, синтетический рулонный материал (п. 4 прил. 5). 2. Согласно положений ВСН 39-79 и раздела 1 настоящих Рекомендаций, для укрепления обочин применяют следующие варианты конструкций укрепления (рис. 1): 1 - остановочную полосу шириной 1,5 м укрепляют несортированным щебнем, краевую полосу шириной 0,5 м - щебнем I класса, обработанным битумом по способу пропитки; 2 - то же, но с укладкой прослойки СМ под краевой полосой. 3. Требуемые модули упругости конструкции укрепления определены по ВСН 39-79 и составляют для: остановочной полосы Ептр = 62,5 МПа (п. 2.1.4 ВСН 39-79); укрепительной полосы Етр = 92 МПа (п. 2.2, рис. 2.1 ВСН 39-79 при приведенном числе наездов Nнпр = 11,7 авт./сут, рассчитанном в зависимости от Nср). Толщины слоев конструкций укрепления по варианту 1 рассчитаны в соответствии с п. 2.4 ВСН 39-79. Принято укрепление остановочной полосы слоем щебня толщиной 20 см (рис. 1б), краевой укрепительной полосы слоем щебня h1 + h2 = 8 + 18,5 = 26,5 ≈ 27 см с пропиткой его битумом толщиной h1 = 8 см (рис. 1в). 4. Укрепление остановочной полосы по варианту 2 принято аналогичным укреплению по варианту 1 (СМ в пределах остановочной полоса не укладывают). Так как Есм = 1400 Н/см > 350 Н/см, необходимость выполнения корректировки толщин слоев краевой укрепительной полосы (рис. 1в) при применении данного вида СМ оценивают по условию 3.2.1 (п. 3.2)

где β = 0,01; f = 2 (см. п. 3.2); Есм - модуль упругости СМ (1400 Н/см); δ - толщина СМ (0,04 см); Е0 экв - общий модуль упругости на поверхности лежащих под СМ грунтовых слоев (28 МПа) Рис. 1. 1 - щебень 1-го класса, пропитанный битумом; 2 - щебень 1-го класса; 3 - местный несортированный щебень Условия соблюдаются, корректировка по п. 3.5 Рекомендаций необходима. 5. Корректировку толщин и количества слоев укрепления краевой полосы варианта 2 (расчет по допускаемому прогибу выполняют с учетом введения прослойки СМ - п. 3.5 Рекомендаций): конструкцию (рис. 1в) приводят к двухслойной с толщиной верхнего слоя Н = h1 + h2 = 8 + 18,5 = 26,5 см и модулем упругости Еср = (ε1h1 + ε2h2) / H = (600 · 8 + 250 · 18,5) / 26,5 = 355,7 МПа (формула 3.5.1). Е0 экв = 28 МПа (СМ укладывают непосредственно на земляное полотно); по таблице прил. 5 для значений Н / Д = 26,5 / 33 = 0,803, Еср / Е0 экв = 355,7 / 28 = 12,7, Е0 экв = 28 МПа после интерполяции находят значение α = α1 (так как Есм > 600 Н/см) α1 = 0,86; вычисляют повышенное в результате введения прослойки СМ значение общего модуля упругости на поверхности укрепительной полосы (см. 3.5.2) Еаобщ = Еобщ / α1 = 920 / 0,86 = 107 МПа; находят значение Еаобщ2 (рис. 1г): из номограммы см. рис. 3 при Еобщ / Е1 = Еаобш / Е1 = 107 / 600 = 0,178, h1 / Д = 8 / 33 = 0,242 отношение Е2 / Е1 = Еаобщ 2 / Е1 = 0,13; отсюда Еаобщ 2 = 600 · 0,13 = 78 МПа; находят значение h'1 = h'2: из той же номограммы при Еобщ / Е1 = Еаобщ 2 / Е1 = 78 / 250 = 0,312, Е2 / Е1 = Е0 экв / Е2 = 28 / 250 = 0,112 отношение h / Д = h'2 / Д = 0,776; отсюда h'2 = 0,776 · 33 = 25,6 см; вычисляют величину, на которую следует уменьшить толщину рассматриваемого слоя (см. 3.5.4) Δh = h'2 - h2 = 25,6 - 18,5 = 7,1 см. Отсюда ha2 = h2 - Δh = 18,5 - 7,1 = 11,4 см ≈ 12 см. По варианту 2 принято укрепление краевой полосы слоем щебня толщиной Ha = h1 + ha2 = 8 + 12 = 20 см с пропиткой его битумом толщиной h1 = 8 см. 6. Проводят проверку прочности прослойки СМ на действие эксплуатационных нагрузок (п. 3.8 Рекомендаций): по формуле 3.8.1 вычисляют значение σа

где β = 0,01,

Есм = 1400 Н/см,

δ = 0,04 см, Е0 экв

= 28 МПа (см.

п. 4 Примера расчета); Р = 0,6 МПа

(давление от колеса расчетного автомобиля); по формуле 3.8.3 вычисляют значение Рp.

где β = 0,01, δ = 0,04 см (см. п. 4 Примера расчета); n = 0,7, m = 1,2 (п. 3.5); К = 0,22 - для полиамидного СМ при требуемом сроке службы Т = 9 лет (см. п. 2.3.4, табл. 2 Рекомендаций); Рсм = 200 Н/см - прочность СМ (п. 4 таблицы прил. 5 Рекомендаций); проверяют соблюдение условия 3.7.1. σа = 0,6 МПа < Рр = 6,4 МПа. 7. Проводят проверку прочности прослойки СМ на действие строительных нагрузок (п. 3.9 Рекомендаций): по формуле 3.8.1 вычисляют значение σа

где входящие в формулу величины равны величинам по п. 6 расчета, но по формуле 3.8.3 вычисляют значение Рр:

где входящие в формулу величины равны величинам п. 6 расчета, но К = 1 (р. 3.9 Рекомендаций); проводят проверку соблюдения условия 3.7.1. σ = 0,755 МПа < Рр = 29 МПа. 8. Окончательно принимают конструкцию укрепления остановочной полосы по рис. 1б, краевой полосы по рис. 1в (вариант 1) и рис. 1г (вариант 2 - с прослойкой СМ). Выбор варианта укрепления возможен после проведения соответствующих экономических расчетов (см. прил. 2). Приложение 2ПРИМЕР ОПРЕДЕЛЕНИЯ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ УКРЕПЛЕНИЯ ОБОЧИН С ПОМОЩЬЮ СМ И ВЫБОРА ВАРИАНТА УКРЕПЛЕНИЯ1. Выбор варианта укрепления обочин и определение экономического эффекта от применения СМ проводят сопоставлением затрат на устройство конструкций, данные по которым приведены в прил. 1. 2. Конструкцию укрепления остановочной полосы принимают одинаковой для сравниваемых вариантов. В соответствии с п. 5.4 Рекомендаций за базовый вариант принимают устройство краевой укрепительной полосы шириной 0,5 м из щебня I класса толщиной 27 см с пропиткой его на глубину 8 см, за внедряемый - устройство краевой укрепительной полосы той же ширины из щебня I класса толщиной 20 см с пропиткой его также на глубину 8 см на прослойке из СМ. 3. При выполнении экономических расчетов учтен следующий состав работ: устройство корыта для укрепительных полос (ЕНиР 17-23а); транспортировка и укладка СМ (для внедряемого варианта); транспортировка щебня; разравнивание и уплотнение щебня (ЕНиР 17-21); розлив вяжущего распределителем (ЕНиР 17-4). 4. Расчет себестоимости единицы площади укрепления С и удельных капитальных вложений К выполнен в соответствии с п. 5.5 Рекомендаций в табличной форме. Расчетные данные на 1000 м2 краевой укрепительной полосы для базового и внедряемого варианта составляют по себестоимости (табл. 1) 5101,1 р. и 4727,9 р., по капитальным вложениям (табл. 2) - 7060 и 5470 р. 5. Расчет приведенных затрат выполняют по формуле 5.5.1 на 1000 м2 укрепительной полосы: базовый вариант Зб = 5101,1 + 0,15 · 7060 = 6160,1 р.; внедряемый вариант Зв = 4727,9 + 0,15 · 5470 = 5548,4 р. Так как Зб < Зв, принимают устройство укрепления по внедряемому варианту. 6. Экономическая эффективность применения СМ при укреплении обочин в расчете на 1 км дороги (1000 м2 укрепительной полосы) составляет: Э = Зб - Зв = 6160,1 - 5548,4 = 611,7 р. Годовой экономический эффект в результата применения СМ при годовом объеме работ А = 30000 м2 укрепительной полосы обочин (30 км дороги) определяют в соответствии с п. 5.8 Рекомендаций: Эг = (З1 - З2) ´ А = Э ´ А = 611,7 ´ 30 = 18351 р. При этом обеспечена экономия: трудозатрат - строка 4 табл. 1 (77,5 - 62,5) ´ 30 = 450 чел.-дн; щебня - поз. 1 табл. 3 (239,4 - 151,2) ´ 30 = 2646 м; маш.-смен автомобилей самосвалов - поз. 2, 3 табл. 2 (56,8 - 42,1 - 0,66) ´ 30000 / 800 = 526,5. Таблица 1 2 Расчет себестоимости устройства 1000 м2 укрепительной полосы

Таблица 2 Состав отряда, стоимость эксплуатации и расчетные стоимости машин (кап. вложения в основные фонды) Сменный успех - 800 м2

Примечания: * ЕНиР 17-23а (с учетом дополнительного 5-го прохода автогрейдера при устройстве корыта глубиной 0,27 м); ЕНиР 17-21; ** Технологические карты на устройство дорожных одежд и земляного полотна с применением синтетических материалов. М., Гипродорнии, 1981 (расчет 3 прил. 1). Производительность ЗИЛ 555 П = 6 т/смену = 3,8 м3/смену (транспортировка щебня на 50 км). Расчет 5 Приложения I, П = 1930 м2/смену (транспортировка СМ на 50 км); *** На устройство укрепительной полосы площадью 800 м2 и шириной 0,5 м употребляют следующее количество СМ: 800 ´ (0,5 + 0,2 + 0,1) / 0,5 = 1280 м2 (п. 1.6.1.11 Рекомендаций); **** СНиП IV-3-82, СНиП IV-5-82, 27-143. Таблица 3 Стоимость материалов, необходимых для устройства 1000 м2 укрепительной полосы

Таблица 4 Калькуляция стоимости материалов

Примечания: 1 См. калькуляции Транспортных расходов. Для щебня принята транспортировка по железной дороге на расстояние 400 км и последующие автомобильные перевозки на расстояние 50 км. * Отпускные цены приняты по Ценнику № 1 для III пояса. Таблица 5 Расчет заработной платы рабочих

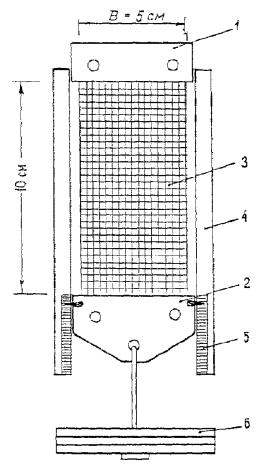

Примечания: 1 - ЕНИР 17-4, 17-21, 17-23а, см. табл. 2; 2 - Технологические карты (см. с. 31). Приложение 3УПРОЩЕННАЯ МЕТОДИКА ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СМОсновными механическими характеристиками СМ являются прочность при растяжении (Рсм), модули деформации и упругости (Ед см, Есм). Упрощенно механические характеристики могут быть определены путем растяжения образца СМ прямоугольной формы размерами 5´20 см (рис. 1). Рис. 1. 1, 2 - верхний неподвижный и нижний подвижный зажимы; 3 - образец СМ, 4 - направляющие полосы; 5 - шкала; 6 - грузы Образец крепят на двух зажимах, один из которых устанавливают неподвижно, а через второй ступенями прикладывают нагрузку. Расстояние между зажимами - 10 см. По боковым граням подвижного зажима устанавливают направляющие, служащие для предотвращения его перекоса в процессе испытаний. На направляющие наносят шкалу, по которой производят замер перемещений зажима после каждой ступени нагружения и разгружения (замеряется как общая, так и остаточная деформация). Общее число ступеней нагружения - 8 - 10, причем 4 - 5 из них должны приходиться на диапазон нагрузок до 25 - 30 Н/см. Время выдержки на каждой ступени - 15 с. Перед началом испытания на СМ вдоль кромок зажимов наносят полосы. Правильность закрепления СМ в зажимах контролируют, наблюдая за характером разрушения образца и за перемещением полос, нанесенных на СМ. При закреплении образца не должно быть его пережатия, если же оно имеется, то разрушение происходит не в средней части образца, а по кромкам зажимов. В случае перемещения нанесенных полос образец закреплен недостаточно надежно. Испытывают не менее трех образцов, как в продольном, так и в поперечном направлениях. Механические характеристики СМ определяют по следующим формулам:

где Р, l - нагрузка и деформация при разрыве; l0 = 10 см; ε'0 и ε - общая и упругая относительная деформация при нагрузке Р1 = 25 ¸ 30 Н/см. Приложение 4ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РУЛОННЫХ СМ

* Группы по деформативности: 1 - Есм > 600 Н/см; 2 - 350 ≤ Есм ≤ 600 Н/см; 3 - 150 ≤ Есм ≤ 350 Н/см; ** Производство планируется c 1986 г. Приложение 5ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ α К РАСЧЕТУ ПО П. 3.5 РЕКОМЕНДАЦИЙ (рисунок)

ЛИТЕРАТУРА 1. Инструкция по проектированию дорожных одежд нежесткого типа, ВСН 46-72 / Минтрансстрой СССР. - М.: Транспорт, 1973. - 108 с. 2. Методические указания по оценке прочности и расчету усиления нежестких дорожных одежд / Минавтодор РСФСР. - М.: Транспорт, 1979. - 48 с. 3. Методические рекомендации по применению нетканых синтетических материалов при строительстве автомобильных дорог на слабых грунтах / Минтрансстрой СССР. - М.: Союздорнии, 1981. - 64 с. 4. Рекомендации по повышению качества земляного полотна путем его армирования синтетическими материалами для опытного применения / Гипродорнии. - М.: ЦБНТИ Минавтодора РСФСР, 1979. - 52 с. 5. Руководство по сооружению земляного полотна автомобильных дорог / Минтрансстрой СССР. - М.: Транспорт, 1982. - 160 с. 6. Отраслевые методические указания по определению экономической эффективности использования в дорожном строительстве новой техники, изобретений и рац. предложений / Гипродорнии. - М.: ЦБНТИ Минавтодора РСФСР, 1978. - 56 с. 7. Технические указания по укреплению обочин автомобильных дорог, ВСН 39-79 / Минавтодор РСФСР. - М.: Транспорт, 1980. - 48 с. 8. Технологические карты по устройству дорожных одежд и земляного полотна с применением рулонных синтетических текстильных материалов / Гипродорнии. - М.: ЦБНТИ Минавтодора РСФСР, 1981. - 59 с. 9. Указания по организации и обеспечению безопасности движения на автомобильных дорогах. ВСН 25-76 / Минавтодор РСФСР. - М.: Транспорт, 1977. - 176 с. СОДЕРЖАНИЕ

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/45152

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|