Основные ссылки

|

Методика Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при производстве металлопокрытий гальваническим способом (по величинам удельных выделений).

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ

(ГОСКОМЭКОЛОГИИ

РОССИИ)

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

ОХРАНЫ АТМОСФЕРНОГО ВОЗДУХА

(НИИ АТМОСФЕРА)

МЕТОДИКА

РАСЧЕТА ВЫДЕЛЕНИЙ (ВЫБРОСОВ)

ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРУ

ПРИ ПРОИЗВОДСТВЕ МЕТАЛЛОПОКРЫТИЙ

ГАЛЬВАНИЧЕСКИМ СПОСОБОМ

(ПО ВЕЛИЧИНАМ

УДЕЛЬНЫХ

ПОКАЗАТЕЛЕЙ)

(с учетом редакционных правок НИИ Атмосфера)

Санкт-Петербург

2000

СВЕДЕНИЯ

О ДОКУМЕНТЕ

Разработан: Научно-исследовательским

институтом охраны атмосферного воздуха (НИИ Атмосфера)

Утвержден: приказом Госкомэкологии России от 30.04.99 г.

№ 216

Введен: в

действие для практического применения при нормировании, оценке и учете выбросов

загрязняющих веществ в атмосферу от цехов и участков по нанесению

металлопокрытий химическим и электрохимическим способом.

Разработчики

документа:

Трещалов

О.Л., Турбин А.С.. Под научным и методическим руководством Миляева В.Б. и

Буренина Н.С.

СОДЕРЖАНИЕ

Методика

расчета выделений (выбросов) загрязняющих веществ в атмосферу при производстве

металлопокрытий гальваническим способом (по величинам удельных показателей)

/далее - Методика/ разработана в соответствии с Законом РСФСР «Об охране

окружающей природной среды» от 19.12.91 № 2060-1 (Ведомости съезда народных

депутатов Российской Федерации и Верховного Совета Российской Федерации, 1992,

№ 10, ст. 457).

1.1. Методика разработана с целью создания единой

методической основы по определению выделений загрязняющих веществ при

производстве металлопокрытий химическим и электрохимическим способом на базе

действующих отраслевых методик, включающих упомянутые производства, и

исключения разночтений и ошибок, содержащихся в этих методиках.

1.2. Определяет порядок расчета выделений

загрязняющих веществ при нанесении металлопокрытий расчетным методом на основе

величин удельных выделений.

1.3. Распространяется на источники выделений

загрязняющих веществ в атмосферу при производстве металлопокрытий в различных

отраслях промышленности и в сельском хозяйстве.

1.4. Разработка настоящего документа проведена

исходя из определения термина «унификация» - приведение имеющихся путей расчета

выбросов от однотипных производств и видов оборудования для различных групп

промышленных и сельскохозяйственных предприятий и подотраслей народного

хозяйства к наибольшему возможному единообразию.

1.5. В основу разработки Методики заложены данные,

которые были опубликованы в документах, разрешенных к применению, отчетах НИР

НИИ Атмосфера и других организаций, а также в ряде документов по инвентаризации

и проектов нормативов ПДВ.

1.6. В Методике приведены значения величин удельных

технических показателей выделений для наиболее распространенных видов

материалов, используемых при производстве металлопокрытий. Только когда на

конкретном производстве применяются оборудование и

материалы, сведения по которым в Методике отсутствуют, или для расчета жидких и

газообразных выбросов недостаточно информации, приведенной в Методике,

рекомендуется руководствоваться отраслевыми методиками, включенными в «Перечень

документов по расчету выделений (выбросов) загрязняющих веществ в атмосферный

воздух», действующих в 1999 - 2000 гг., либо применять результаты

непосредственных инструментальных измерений.

1.7. Полученные по Методике результаты используются

при нормировании, оценке и учете выбросов загрязняющих веществ от источников

выделений предприятий, технологические процессы которых связаны с производством

металлопокрытий химическим и электрохимическим (гальваническим) способом,

включая подготовку поверхностей к нанесению этих покрытий, а также при восстановлении

деталей, выбракованных при сравнительно малых износах, и осуществлении

государственного экологического контроля.

1.8. Для целей настоящей Методики использованы

следующие государственные стандарты:

ГОСТ

Р 1.5-92 ГСС РФ. Общие требования к построению, изложению, оформлению и

содержанию стандартов. Переиздание 1994 г. с Изменением 1. - М., Издательство

стандартов, 1994.

ГОСТ

17.2.1.01-76. Охрана природы. Атмосфера. Классификация выбросов по составу.

- М., Издательство стандартов, 1976.

ГОСТ

17.2.1.03-84. Охрана природы. Атмосфера. Термины и определения контроля

загрязнения, - М., Издательство стандартов, 1985.

ГОСТ

17.2.1.04-77. Охрана природы. Атмосфера. Источники и метеорологические

факторы загрязнения, промышленные выбросы. Термины и определения. - М.,

Издательство стандартов, 1978.

ГОСТ

17.2.4.06-90. Охрана природы. Атмосфера. Методы определения скорости и

Расхода газопылевых потоков, отходящих от стационарных источников загрязнения.

- М., Издательство стандартов, 1991.

|

Термин

|

Определение

|

|

Валовое

выделение загрязняющего вещества, количество отходящего загрязняющего

вещества.

|

Величина массы загрязняющего вещества, отходящего

от источника выделения за определенный (отчетный) период времени.

|

|

Валовый

выброс загрязняющего вещества (валовый выброс).

|

Часть валового выделения загрязняющего

вещества, поступающая в атмосферу за отчетный период времени.

|

|

Величина

удельного выделения (выброса) загрязняющего вещества в атмосферу (удельный

выброс, удельные выделения, удельные показатели).

|

Определяемая расчетным или

инструментальным методом величина массы загрязняющего вещества, выделяющегося

в ходе технологического процесса:

- за единицу времени работы единицы

оборудования;

- за единицу времени при производстве

или обработке единицы продукции.

|

|

Норматив

удельного выделения (выброса).

|

Наибольшее допустимое значение

соответствующего удельного показателя, устанавливаемое исходя из возможностей

оборудования при оптимальных режимах его эксплуатации, а также технически

достижимого и экономически целесообразного на данном этапе объема

атмосфероохранных мероприятий по сокращению выбросов загрязняющих веществ. Он

должен удовлетворять нормативам государственных и отраслевых стандартов,

действующих на момент ввода оборудования (установки) в эксплуатацию.

|

|

Удельные

показатели выделений (выбросов) в атмосферу загрязняющих веществ.

|

См. термин:

- величина удельного выделения

(выброса) загрязняющего вещества в атмосферу (удельный выброс, удельные

выделения, удельные показатели)

|

|

Вентиляционный

воздух.

|

Содержащий загрязняющие вещества

упорядоченный воздушный поток, поступающий из рабочего помещения

непосредственно в атмосферу или в систему газоходов (воздуховодов) в

результате действия системы вентиляции.

|

|

Газоочистная

установка, пылеулавливающая установка, газопылеулавливающая установка.

|

Комплекс оборудования, предназначенный

для извлечения или обезвреживания загрязняющих веществ из отходящих газов или

вентиляционного воздуха (с целью защиты окружающей среды и населения от их

воздействия).

|

|

Источник

выделения загрязняющих веществ (источник выделения).

|

Технологическое оборудование

(установки, агрегаты, машины, устройства, гальванические ванны, испытательные

стенды и др.) или технологические процессы (перемещение сыпучих материалов,

переливы летучих веществ, сварочные, окрасочные работы и др.), от которых в

ходе производственного цикла отходят загрязняющие вещества, а также места

хранения сыпучих или жидких веществ, карьеры, отвалы, места складирования

промышленных отходов, от которых под воздействием метеорологических и других

факторов выделяются загрязняющие вещества.

Источники выделения в зависимости от

того, оснащены ли они специальными газоотводными сооружениями (устройствами),

подразделяются на организованные и неорганизованные.

|

|

Источник

выбросов загрязняющих веществ.

|

Источником выбросов загрязняющих

веществ называется специальное устройство: труба, аэрационный фонарь,

вентиляционная шахта и т.п., посредством которого осуществляется выброс

загрязняющих веществ в атмосферу.

|

|

Минимально-достижимый

(оценочный) удельный выброс.

|

Возможный выброс загрязняющих веществ,

рассчитываемый с учетом внедрения лучших отечественных и зарубежных

достижений в технологии производства и пылегазоочистного оборудования.

|

|

Организованный

источник выделения загрязняющих веществ (организованный источник).

|

Источник выделения, от которого

загрязняющие вещества в составе отходящего газа (вентиляционного воздуха)

поступают в атмосферу через систему газоходов или воздуховодов (труба,

аэрационный фонарь, вентиляционная шахта и т.п.).

|

|

Отходящее

загрязняющее вещество.

|

Загрязняющее вещество, содержащееся в

газовом потоке, отходящем от промышленного источника или в вентиляционном

воздухе.

|

|

Отходящий газ.

|

Газовый поток от источника выделения

загрязняющих веществ.

|

|

Промышленный

выброс.

|

Вещество, поступающее в атмосферу от

промышленного источника.

|

|

Промышленный

источник загрязняющих веществ.

|

Промышленное предприятие, агрегаты,

место загрузки, выгрузки, хранения продукта, отвал, террикон и др.

|

|

«Технический норматив выброса» (ТНВ).

|

Норматив выброса вредного

(загрязняющего) вещества в атмосферный воздух, который устанавливается для

передвижных и стационарных источников выбросов, технологических процессов,

оборудования и отражает максимально допустимую массу выброса вредного

(загрязняющего) вещества в атмосферный воздух в расчете на единицу продукции,

мощности, пробега транспортных или иных передвижных средств и другие

показатели.

Характеристика уровня экологического

качества технологического оборудования, процесса и т.п. и эффективности

средств подавления выбросов.

|

|

Удельные величины выделений загрязняющих

веществ (УТН1).

|

Количество

(масса) данного вещества, выделившегося от соответствующего оборудования

(отделения, участка и т.п.) в ходе технологического процесса, отнесенное к

единице материального показателя, характеризующего этот процесс.

|

|

Удельные величины выброса загрязняющих

веществ (УТН2).

|

Часть

удельного выделения, попадающая непосредственно в атмосферный воздух. Для

источников, оборудованных системами газопылеулавливания, величина УТН2

равна разности УТН1 и его уловленной части. Для источников, не

оснащенных пылегазоочистным оборудованием, УТН1 = УТН2.

|

|

Уловленное загрязняющее вещество.

|

Загрязняющее

или обезвреженное вещество, извлеченное при очистке из отходящего от

промышленного источника газового потока.

|

г/с,

т/год - единица измерения выделения (выброса) загрязняющего вещества (ЗВ),

граммов в секунду и тонн в год соответственно;

Fв - площадь

зеркала ванны, м2;

GЗВ - массовое

количество каждого ЗВ (в граммах), отходящего от гальванической ванны, участка

или цеха за секунду;

МЗВ

- массовое количество каждого ЗВ (в тоннах), отходящего от гальванической

ванны, участка или цеха за год;

К1

- коэффициент укрытия ванны (пояснения в разд. 4.2.1);

К2

- коэффициент загрузки ванны (то же);

К3

- коэффициент заполнения объема ванны (-"-);

К4

- коэффициент, учитывающий тип ванны (-"-);

К5

- коэффициент, учитывающий введение автоматических линий (пояснения в разд. 4.2.1);

К6

- коэффициент, зависящий от площади испарения (табл. 4.5);

К7

- коэффициент, зависящий от скорости и температуры воздушного потока над

поверхностью испарения (табл. 4.6);

К8

- коэффициент, учитывающий снижение относительного содержания аэрозолей в

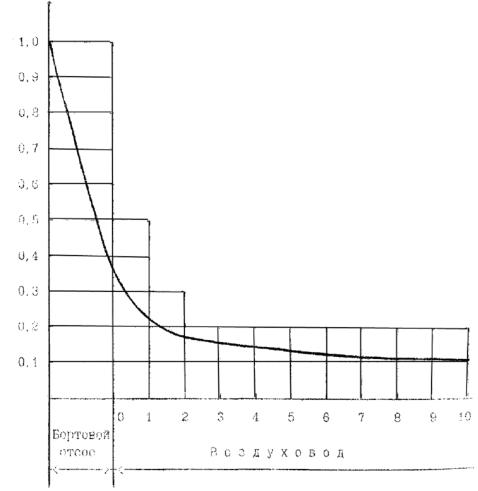

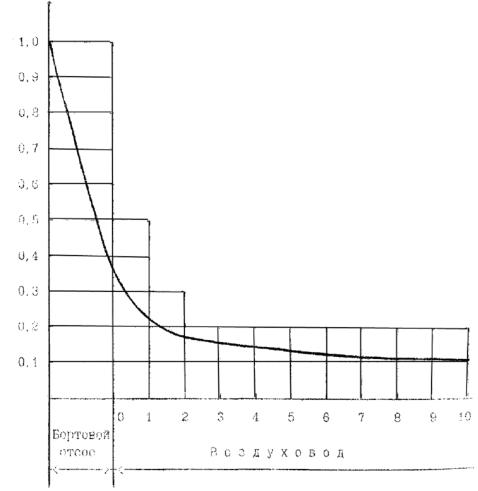

удаляемом воздухе по пути его движения (рис. 1);

К9

- коэффициент, учитывающий конструкцию отсоса;

К10

- коэффициент, учитывающий температуру электролита (табл. 4.7);

К11

- коэффициент, учитывающий токсичность ЗВ (табл. 4.2);

η

- степень очистки газа пылегазоочистной установки, в процентах;

L - длина ванны;

l - длина воздуховода;

Hp - расчетное

расстояние от зеркала электролита до оси щели;

СЗВ

- концентрация загрязняющего вещества (ЗВ) в газовом потоке, отходящем от

промышленного источника загрязнения атмосферы (ИЗА);

УЗВ

- величина удельного выделения ЗВ (удельный показатель), мг/(с·м2);

V - объемный расход газа, отводящегося от

промышленного источника в единицу времени;

Для

придания металлическим изделиям защитных, защитно-декоративных и функциональных

свойств, обеспечивающих надежную и долговечную работу их в различных

эксплуатационных условиях, а также для восстановления деталей, выбракованных

при сравнительно малых износах, большую роль играют химические и

электрохимические процессы нанесения покрытий.

Электрохимические

(гальванические) покрытия широко применяются при восстановлении деталей,

выбракованных при сравнительно малых износах.

Электрохимическим

способом получают покрытия цинком, кадмием, медью, никелем, хромом. В машино- и

приборостроении используют электролитическое осаждение меди, цинка, кадмия,

серебра и золота в цианистых ваннах.

Химическим

способом нанесения покрытий осуществляют воронение, фосфатирование, химическое

оксидирование.

Перед

нанесением покрытий производят механическую и химическую подготовку поверхности

деталей.

Процессы

нанесения покрытий на поверхности металлических изделий связаны с протеканием

электрохимических и химических реакций. В качестве электролитов и растворов для

нанесения покрытий применяются концентрированные и разбавленные растворы

кислот: серной, соляной, азотной, ортофосфорной, хромовой, их солей и др.

Разнообразие

гальванических и химических процессов, применяемых при этом химических веществ,

температурных режимов обуславливает разнообразие качественного и

количественного состава выделяющихся загрязняющих веществ, их агрегатных

состояний.

Технологические

процессы нанесения электрохимическим способом включают в себя ряд

последовательных операций: электрохимическое или химическое обезжиривание,

травление, рыхление, шлифование и полирование, декапирование, нанесение

покрытий.

Все

эти операции сопровождаются выделением в воздух помещения и в атмосферу

различных загрязняющих веществ. Особой токсичностью отличаются растворы

цианистых солей, хромовой и азотной кислот и др.

Основные

выделяющиеся загрязняющие вещества: аэрозоли щелочей, кислот, солей металлов, а

также пары аммиака, оксидов азота, хлористого и фтористого водорода, цианистый

водород.

Загрязняющие

вещества, выделяющиеся при подготовке поверхности и нанесении гальванопокрытий,

приведены в таблице 4.1.

В

табл. 4.2

представлено максимальное количество выделяющегося с поверхности электролита

загрязняющего вещества, мг/(с·м2).

В

табл. 4.3

представлено агрегатное состояние загрязняющих веществ в выбросах

гальванических цехов.

Для

расчета количеств загрязняющих веществ, выделяющихся при гальванической

обработке, принят удельный показатель УЗВ, отнесенный к площади

поверхности гальванической ванны (см. табл. 4.4).

При

отсутствии данных по технологическим процессам гальванопокрытий, приведенных в

табл. 4.4,

следует произвести расчеты выделений загрязняющих веществ по данным,

приведенным в табл. 1 - 4 Приложения А.

4.2.1. Расчет

количества газообразных загрязняющих веществ, выделяющихся в воздушный бассейн

при электрохимической и химической обработке металлов с зеркала раствора данной

ванны, осуществляется (в общем случае) по формуле:

GЗВ = 10-3·УЗВ·Fв·К1·К2·К3·К4·К5

(г/с), (4.1)

где

УЗВ

- величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицы

поверхности гальванической ванны, мг/(с·м2)

(табл. 4.2,

4.4

разд. 4

и табл. 1

- 4

Приложения А);

Fв - площадь зеркала

ванны, м2;

К1

- коэффициент укрытия ванны. При наличии в составе раствора

поверхностно-активных веществ (ПАВ) К1

= 0,5; при отсутствии ПАВ К1

= 1;

К2

- К5 - коэффициенты (см. Примечания 1 - 4 к данному подразделу).

Примечания:

1. При всех

процессах электрохимии необходимо учитывать коэффициент загрузки ванны К2,

который рассчитывается по формуле F2 = fдет/Fдет.

где Fдет. - суммарная

площадь поверхности обрабатываемых деталей за один час (производительность

ванны по паспорту), м2;

fдет.

- фактическая площадь поверхности деталей, м2, обрабатываемых за

один час;

2. При всех

процессах электрохимии, химической обработки и обезжиривании изделий в ваннах

необходимо учитывать К3 - коэффициент заполнения объема ванны

раствором: при заполнении ванны на 70 % К3 = 1; при заполнении ванны

на 100 % К3 = 1,47, и в общем случае К3

определяется из пропорции: К3/100 = Х/70, где X - фактический процент заполнения объема ванны;

3. В случае нанесения покрытий на мелкие детали насыпью в колокольных и

барабанных ваннах следует учитывать коэффициент К4, равный: 1,5 -

при покрытии в погруженных (перекидных) колоколах и барабанах; 1,8 - при

покрытии в колоколах, требующих заливки электролита после каждой партии деталей;

4. При хромировании в автоматических и

полуавтоматических линиях нужно умножать на коэффициент К5 = 0,8.

4.2.2. Количество паров органических растворителей,

выделяющихся при обезжиривании изделий, определяется по формуле:

GЗВ = 10-3·УЗВ·Fв·К3·К6·К7, (4.2)

где

УЗВ

- величина удельного выделения загрязняющего вещества с единицы поверхности

ванны в процессе обезжиривания, мг/(с·м2)

при скорости воздушного потока в помещении 0 м/с и температуре 20 °С (табл. 1 Приложения

А);

Fв - площадь зеркала

ванны, м2;

К3

- коэффициент заполнения объема ванны (см. Примечание 2);

К6

- коэффициент, зависящий от площади испарения (табл. 4.5);

К7

- коэффициент, зависящий от скорости и температуры воздушного потока над

поверхностью испарения (табл. 4.6)

4.2.3. Количество загрязняющих веществ,

выбрасываемых из воздуховода (без очистки) в виде аэрозолей, определяется по

формуле:

GЗВ = 10-3·УЗВ·Fв·К1·К2·К3·К4·К5·К8

(г/с), (4.3)

где

К8

- коэффициент, учитывающий снижение относительного содержания аэрозолей в

удаляемом воздухе по пути его движения. Он определяется отношением количества

аэрозолей в расчетном сечении воздуховода к количеству аэрозоля, выделяющегося

с зеркала раствора данной ванны. Коэффициент К8

определяется из графика на рис. 1.

Эмпирическая

формула для расчета коэффициента К8:

где

l

- длина воздуховода в метрах

Рис.

1 График снижения относительного содержания аэрозоля загрязняющих веществ в

удаляемом воздухе по пути его движения

4.3.1. Расчет максимального г/с выделения GЗВmax k-го ЗВ с поверхности зеркала раствора данной ванны или нескольких ванн,

выделяющих одновременно k-е ЗВ, при электрохимической и (или) химической обработке металлов осуществляется

по формуле (4.4)

или (4.5):

, г/с (4.4) , г/с (4.4)

, г/с (4.5) , г/с (4.5)

где

УЗВmax

- максимальная величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицы

поверхности гальванической ванны, г/(с·м2) (табл. 4.2);

где

УЗВ - величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицы поверхности

гальванической ванны, мг/(с·м2) (табл. 4.4 разд. 4 и табл.

1 -

4

обязательного Приложения А). УЗВ = УаЗВ

+ УгЗВ;

Fв - площадь зеркала

ванны, м2.

(К1i, К2i..., К7i)max - максимальные значения коэффициентов, пояснения см. в разд.

4.2.

4.3.2. Расчет осредненного (за время работы

гальванической ванны) выделения k-го ЗВ с поверхности зеркала раствора данной ванны или нескольких ванн,

выделяющих одновременно k-е ЗВ, при электрохимической и (или) химической обработке металлов осуществляется

по формулам:

, г/с (4.6) , г/с (4.6)

, т/г (4.7) , т/г (4.7)

где

УЗВ - величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицы

поверхности гальванической ванны, г/(с·м2) (табл. 4.4

разд. 4

и табл. 1

- 4

обязательного Приложения А). УЗВ = УаЗВ

+ УгЗВ (пояснения см. в разделе 4.3.3.);

Fвj - площадь зеркала j-й ванны, м2.

К1j, К2j..., К7j

- вышеупомянутые коэффициенты, которые устанавливаются для j-й ванны;

tj - продолжительность

работы j-й

ванны, в часах;

Dj - число смен работы j-й ванны в году, в днях.

4.3.3. Расчет

количества k-го ЗВ (г/с и

т/год), выбрасываемого в атмосферный воздух от гальванического производства с

учетом газоочистки и гравитационного оседания аэрозоля в воздуховоде,

осуществляется по формулам:

, г/с (4.8) , г/с (4.8)

, г/с (49) , г/с (49)

, т/г (4.10) , т/г (4.10)

где

GЗВmax - см. формулы (4.4) и

(4.5);

G0ЗВ

- см. формулу (4.6);

η

- степень очистки газа пылегазоочистной установки, %;

К8

- см. график и эмпирическую формулу на рис. 1;

УЗВ

- величина удельного выделения (удельный показатель) k-го ЗВ, выделяющегося с единицы

поверхности гальванической ванны, мг/(с·м2) (табл. 4.4

разд. 4

и табл. 1

- 4

обязательного Приложения А). УЗВ = УаЗВ

+ УгЗВ;

УаЗВ

- величина удельного выделения аэрозоля k-го ЗВ, выделяющегося с единицы

поверхности гальванической ванны, мг/(с·м2) (табл. 4.4, с

учетом данных табл. 4.3 разд. 4 и табл. 1 - 4

обязательного Приложения А);

УгЗВ-

величина удельного выделения (газовая фаза, пары) k-го ЗВ, выделяющегося с единицы

поверхности гальванической ванны, мг/(с·м2) (табл. 4.4, с

учетом данных табл. 4.3 разд. 4 и табл. 1 - 4

обязательного Приложения А).

Максимальное

значение приземной концентрации загрязняющего вещества См (мг/м3)

при выбросе газовоздушной смеси из одиночного точечного источника с круглым

устьем достигается при неблагоприятных метеорологических условиях и

определяется по формуле (2.1) ОНД-86.

Масса

загрязняющего вещества, выбрасываемого в атмосферу в единицу времени (г/с),

рассчитывается по формуле (4.8).

Для

оценки концентрации загрязняющих веществ в вентиляционных выбросах приводится

расчет расхода воздуха, удаляемого одно- и двубортовыми отсосами. Он

определяется по формулам:

без

поддува:

, м3/ч (4.11) , м3/ч (4.11)

с

поддувом:

, м3/ч (4.12) , м3/ч (4.12)

где

Bp

- расчетная ширина ванны, м;

L - длина ванны, м;

Hp - расчетное расстояние

от зеркала электролита до оси щели;

К9

- коэффициент учета конструкции отсоса, принимаемый равным 1 для двубортового отсоса

без поддува и однобортового отсоса с поддувом; 1,8 для однобортового отсоса без

поддува; 0,7 для двубортового отсоса с поддувом;

К10

- коэффициент учета температуры электролита (табл. 4.7);

К11

- коэффициент учета токсичности выделяющихся с поверхности раствора в ванне

загрязняющих веществ, принимаемый для отсосов без поддува по табл. 4.2;

для отсосов с поддувом во всех случаях К11 = 1.

При

расчете рассеивания ЗВ необходимо учитывать фоновые концентрации, а также

эффект суммации.

Все

детали, подвергающиеся химической или электролитической обработке, подразделяются

на три группы сложности:

I-я группа - пластины и цилиндрические детали (без

резьбы);

II-я группа - крепежные детали, рельефные,

штампованные детали без полостей, в которых может задерживаться раствор

(электролит);

III-я группа - детали с глухими отверстиями, в которых

задерживается раствор (электролит), например, стакан с внутренней резьбой, а

также детали, имеющие трудно промываемые участки.

Нормы

потерь электролита на унос в вентиляцию в зависимости от группы сложности

деталей представлены в табл. 4.8.

Удельные

выделения электролита с хромовым ангидридом в атмосферу при покрытии одного

квадратного метра при толщине 1 мкм следующие:

- при твердом и декоративном хромировании УCrO3 = 0,05 л/м2;

- при молочном хромировании УCrO3 = 0,1 л/м2.

Концентрация хромового ангидрида СCrO3 в электролите в этом случае:

- для декоративного хромирования СCrO3 = 300 г/л;

- для молочного хромирования СCrO3 = 250 г/л;

- для твердого хромирования СCrO3 = 200 г/л.

При

гальваническом хромировании покрытий в ваннах с применением местных вытяжных

устройств потери электролита на унос в вентиляцию, в зависимости от группы

сложности детали, приведены в табл. 4.8.

Примечание: При хромировании с применением хромпика

принимают поправочный коэффициент 0,6.

Расход

воздуха V,

удаляемого бортовыми отсосами от нормализованных ванн, приведен в табл. 4.9.

Примечания:

1. К расходу

воздуха V для отсоса

без поддува при воздушном перемещении раствора вводится поправочный коэффициент

Kв.п. = 1,2; при укрытии зеркала испарения раствора

плавающими телами (шарики, линзы и т.п.) - Кш = 0,75; при

укрытии зеркала испарения раствора пенообразующим слоем - Kп = 0,5,

2. В случае применения однобортового отсоса без поддува поправочный

коэффициент увеличивают в 1,8 раза.

Загрязняющие

вещества, выделяющиеся в процессах подготовки поверхности и нанесении

гальванопокрытий

Таблица 4.1

|

Назначение ванн

|

Температура, °С

|

Выделяющиеся

загрязняющие вещества

|

|

1

|

2

|

3

|

|

Анодное снятие

сплава

|

70 - 80

|

Щелочь

|

|

Декапирование

анодное в хромовой кислоте

|

45 - 50

|

Хрома (VI) оксид

|

|

Железнение

хлористое

|

90 - 100

|

Водород

хлористый

|

|

Лужение:

|

кислое

|

15 - 30

|

Кислота серная

|

|

щелочное

|

65 - 75

|

Щелочь

|

|

Меднение

цианистое

|

18 - 25

|

Водород

цианистый

|

|

Меднение

цианистое

|

55 - 65

|

Водород

цианистый

|

|

Нейтрализация

|

80 - 90

|

Щелочь

|

|

Никелирование

химическое

|

90 - 95

|

Аэрозоль

никелевого раствора

|

|

Обезжиривание:

|

анодное и

катодное

|

50 - 60

|

Водород

цианистый, щелочь

|

|

и травление

совместное

|

50 - 60

|

Кислота серная

|

|

химическое

|

50 - 60

|

Щелочь

|

|

химическое

|

50 - 70

|

Щелочь

|

|

электролитическое

|

50 - 60

|

Щелочь

|

|

Электролитическое

анодное и катодное

|

80 - 90

|

Щелочь

|

|

Обработка в

растворе хромпика

|

95 - 98

|

Хрома (VI) оксид

|

|

Оксидирование:

|

алюминия и его

сплавов

|

35 - 38

|

Хрома (VI) оксид

|

|

(черное) листов из магниевых сплавов

|

85 - 90

|

Хрома (VI) оксид

|

|

стали щелочное

(воронение)

|

138 - 140

|

Щелочь

|

|

Промасливание

|

120 - 150

|

Пары масла

|

|

Промывка в

горячей воде

|

70 - 80

|

Пары воды

|

|

Снятие

никелевого покрытия

|

18 - 25

|

Азота (IV) оксид

|

|

Травление:

|

алюминия, меди и их сплавов

|

18 - 60

|

Азота (IV) оксид, щелочь

|

|

в концентрированной соляной кислоте

|

18 - 25

|

Водород хлористый

|

|

и обезжиривание совместное

|

50 - 60

|

Кислота серная

|

|

Катодное

|

50 - 70

|

Кислота серная

|

|

меди, алюминия и их сплавов

|

18 - 60

|

Азота (IV) оксид, щелочь

|

|

Химическое

|

18 - 25

|

Водород фтористый

|

|

черных металлов

|

18 - 25

|

Кислота серная

|

|

то же

|

60 - 70

|

Кислота серная

|

|

Фосфатирование

|

94 - 98

|

Водород фтористый

|

|

Хромирование

|

94 - 98

|

Водород фтористый

|

|

Цинкование:

|

малоцианистое

|

18 - 25

|

Водород цианистый

|

|

цианистое

|

18 - 25

|

Водород цианистый

|

|

Электрополировка меди и ее сплавов

|

20 - 40

|

Хрома (VI) оксид

|

Загрязняющие

вещества, выделяющиеся с поверхности электролита

Таблица

4.2

|

Технологический процесс

|

Загрязняющее

вещество

|

Максимальное

количество выделяющегося загрязняющего вещества мг/(с·м2)

|

Коэффициент К11

|

|

1

|

2

|

3

|

4

|

|

Электрохимическая

обработка металлов в растворах, содержащих хромовую кислоту в концентрации

150 - 300 г/л, при нагрузке на ванну I = 1000А

(хромирование, анодное декапирование, снятие меди и др.)

|

Хрома (VI) оксид

|

10,0

|

2,0

|

|

То же, 30 - 60

г/л (электрополировка алюминия, стали и др.)

|

Хрома (VI) оксид

|

2,0

|

1,6

|

|

То же, 30 -

100 г/л, при нагрузке на ванну I = 500А, а

также химическое оксидирование алюминия и магния (анодирование алюминия,

магниевых сплавов и др.)

|

Хрома (VI) оксид

|

1,0

|

1,25

|

|

Химическая

обработка стали в растворах хромовой кислоты и ее солей при температуре

раствора 50 °С (пассивация, травление, снятие оксидной пленки, наполнение в

хромпике и др.)

|

Хрома (VI) оксид

|

5,5·10-3

|

1,0

|

|

Химическая

обработка металлов в растворах хромовой кислоты и ее солей при температуре

раствора 50 °С (осветление, пассивация и др.)

|

Хрома (VI) оксид

|

0*

|

-

|

|

То же, в

растворах щелочи (оксидирование стали, химическое полирование алюминия,

рыхление окалины на титане, травление алюминия, магния и их сплавов и др.)

при температуре раствора t, °С:

|

|

|

|

|

> 100

|

Щелочь

|

55,0

|

1,25

|

|

< 100

|

Щелочь

|

55,0

|

1,6

|

|

Электрохимическая

обработка металлов в растворах щелочи (анодное снятие шлама, обезжиривание,

лужение, снятие олова, оксидирование меди, снятие хрома и др.)

|

Щелочь

|

11,0

|

1,6

|

|

Химическая

обработка металлов, кроме алюминия и магния, в растворах щелочи (химическое

обезжиривание, нейтрализация и др.) при температуре раствора t, °С:

|

|

|

|

|

> 50

|

Щелочь

|

0*

|

1,0

|

|

< 50

|

Щелочь

|

0*

|

-

|

|

Кадмирование,

серебрение, золочение и электродекапирование в цианистых растворах

|

Водород цианистый

|

5,5

|

2,0

|

|

Цинкование,

меднение, латунирование, химическое декапирование и амальгамирование в

цианистых растворах

|

Водород цианистый

|

1,5

|

1,6

|

|

Химическая

обработка металлов в растворах, содержащих фтористоводородную кислоту и ее

соли

|

Водород фтористый

|

20,0

|

1,6

|

|

Химическая

обработка металлов в концентрированных холодных и разбавленных нагретых

растворах, содержащих соляную кислоту (травление, снятие шлама и др.)

|

Водород хлористый

|

80,0

|

1,25

|

|

То же, кроме

снятия цинкового и кадмиевого покрытий, в холодных растворах, содержащих

соляную кислоту концентрации до 200 г/л (травление, декапирование и др.)

|

Водород хлористый

|

0,3

|

-

|

|

Электрохимическая

обработка металлов в растворах, содержащих серную кислоту, концентрации 150 -

350 г/л, а также химическая обработка металлов в концентрированных холодных и

разбавленных нагретых ее растворах (анодирование, электрополирование, травление,

снятие никеля, серебра, гидридная обработка титана и др.)

|

Кислота серная

|

7,0

|

1,6

|

|

Меднение,

лужение, цинкование и кадмирование в сернокислых растворах при температуре

раствора 50 °С, а также химическое декапирование

|

Кислота серная

|

0*

|

-

|

|

Химическая

обработка металлов в концентрированных нагретых и электрохимическая обработка

в концентрированных холодных растворах, содержащих ортофосфорную кислоту

(химическое полирование алюминия, электрополирование стали, меди и др.)

|

Кислота фосфорная

|

5

|

1,6

|

|

Химическая

обработка металлов в концентрированных холодных и разбавленных нагретых

растворах, содержащих ортофосфорную кислоту (фосфатирование и др.)

|

Кислота фосфорная

|

0,6

|

1,25

|

|

То же, в

разбавленных растворах, содержащих азотную кислоту (осветление алюминия, химическое

снятие никеля, травление, декапирование меди, пассивация и др.) при

концентрации раствора, г/л:

|

|

|

|

|

> 100

|

Кислота азотная и азота (IV) оксид

|

3,0

|

1,25

|

|

< 100

|

То же

|

0*

|

-

|

|

Никелирование

в хлоридных растворах при плотности тока 1 - 3 А/дм2

|

Никеля растворимые соли

|

0,15

|

2,0

|

|

Никелирование

в сульфатных растворах при плотности тока 1 - 3 А/дм2

|

Никеля растворимые соли

|

0,03

|

1,6

|

* Количество

выделяющихся загрязняющих веществ столь невелико, что практически может не

учитываться

К11

- коэффициент учета токсичности загрязняющих веществ, выделяющихся с

поверхности электролита.

Агрегатное

состояние загрязняющих веществ в выбросах гальванических цехов

Таблица

4.3

|

Загрязняющее вещество

|

Агрегатное

состояние

|

|

Азота (IV) оксид,

|

Газовая фаза

100 %

|

|

- см. Кислота азотная и азота (IV) оксид

|

Газовая фаза

не менее 85 %; аэрозоль не более 15 %

|

|

Водород

|

Фтористый

|

Газовая фаза

не менее 95 %; аэрозоль не более 5 %

|

|

Хлористый

|

Газовая фаза

не менее 75 %; аэрозоль не более 25 %

|

|

Цианистый

|

Газовая фаза

не менее 25 %; аэрозоль не более 75 %

|

|

Кислота:

|

Азотная

|

Аэрозоль 100 %

|

|

и азота (IV) оксид

|

Газовая фаза

не менее 85 %; аэрозоль не более 15 %

|

|

Борная

|

Аэрозоль 100 %

|

|

Серная

|

Аэрозоль 100 %

|

|

Фосфорная

|

Аэрозоль 100 %

|

|

Никеля

растворимые соли

|

Аэрозоль 100 %

|

|

Органические

растворители:

|

Бензин БР-1

|

Пары

|

|

Бензол

|

То же

|

|

Керосин

|

-"-

|

|

Тетрахлорэтилен

|

-"-

|

|

Трифтортрихлорэтан

(фреон 113)

|

-"-

|

|

Трихлорэтан

|

-"-

|

|

Уайт-спирит

|

-"-

|

|

Хрома (VI) оксид

|

Аэрозоль 100 %

|

|

Щелочь

|

Аэрозоль 100 %

|

Удельные

показатели загрязняющих веществ, выделяющихся с поверхности гальванических ванн

при различных технологических процессах

Таблица

4.4

|

Технологический процесс, операция

|

Загрязняющее

вещество

|

Удельный

показатель, УЗВ, мг/(с·м2)

|

|

1

|

2

|

3

|

|

1. Обезжиривание изделий:

|

|

а)

органическими растворителями

|

Бензин

|

1260

|

|

Керосин

|

430

|

|

Уайт-спирит

|

1610

|

|

Бензол

|

825

|

|

Трихлорэтилен

|

1095

|

|

Тетрахлорэтилен

(или фреон 113)

|

1170

|

|

б) химическое

в растворах щелочи

|

Едкая щелочь

|

2,8·10-1

|

|

в)

электрохимическое

|

Едкая щелочь

|

11

|

|

2. Химическое травление изделий:

|

|

а) в растворах

хромовой кислоты и ее солей при t > 50 °С

|

Хрома (VI) оксид

|

5,6·103

|

|

б) в растворах

щелочи при t > 50 °С

|

Едкая щелочь

|

55

|

|

в) в

разбавленных нагретых (t > 50 °С) и

концентрированных растворах серной кислоты

|

Кислота серная

|

7

|

|

г) в растворах

соляной кислоты концентрацией, г/л:

|

|

|

|

< 200

|

Водород

хлористый

|

3,1·10-1

|

|

200 - 250

|

То же

|

8,3·10-1

|

|

250 - 300

|

-"-

|

2,8

|

|

300 - 350

|

-"-

|

5,6

|

|

350 - 500

|

-"-

|

13,9

|

|

500 - 1000

|

-"-

|

80

|

|

д) в

разбавленных нагретых (t > 50 °С) и

концентрированных растворах ортофосфорной кислоты

|

Кислота фосфорная

|

6,1·10-1

|

|

е) в

растворах, содержащих фтористоводородную кислоту и ее соли концентрацией,

г/л:

|

|

|

|

< 10

|

Водород

фтористый

|

2,8·10-1

|

|

10 - 20

|

То же

|

1,4

|

|

20 - 50

|

-"-

|

2,8

|

|

50 - 100

|

-"-

|

5,0

|

|

100 - 150

|

-"-

|

10,0

|

|

150 - 200

|

-"-

|

12,0

|

|

> 200

|

-"-

|

20,0

|

|

ж) в разбавленных

растворах, содержащих азотную кислоту концентрацией более 100 г/л

|

Кислота

азотная и азота (IV) оксид

|

3,0

|

|

3. Снятие старых покрытий:

|

|

а) олова и

хрома

|

Едкая щелочь

|

11,0

|

|

б) меди

|

Хрома (VI) оксид

|

10,0

|

|

в) никеля и

серебра

|

Кислота серная

|

7,0

|

|

4. Полирование

|

|

а) химическое

в:

|

|

|

|

Концентрированных

холодных (t < 50 °С)

растворах ортофосфорной кислоты;

|

Кислота

фосфорная

|

6,1·10-1

|

|

Нагретых

разбавленных растворах, содержащих серную кислоту;

|

Кислота серная

|

6,9

|

|

Разбавленных

растворах, содержащих азотную кислоту концентрацией более 100 г/л

|

Кислота

азотная и азота (IV) оксид

|

3,0

|

|

6) электрохимическое в:

|

|

|

|

Концентрированных холодных растворах

ортофосфорной кислоты;

|

Кислота фосфорная

|

5,0

|

|

Растворах, содержащих серную кислоту

концентрацией 150 г/л

|

Кислота серная

|

7,0

|

|

Растворах, содержащих хромовую кислоту

или ангидрид хромовый концентрацией 30 - 60 г/л

|

Хрома (VI) оксид

|

2,0

|

|

5.

Нанесение покрытий на изделия:

|

|

а) электрохимическая обработка в

растворах хромовой кислоты концентрацией 150 - 300 г/л при силе тока I > 1000 А (анодирование,

декапирование, хромирование и др.)

|

Хрома (VI) оксид

|

10,0

|

|

б) электрохимическая обработка в

растворах хромовой кислоты концентрацией 30 - 100 г/л при силе тока I < 500 А (анодирование магниевых

сплавов), а также химическое оксидирование алюминия и магния

|

Хрома (VI) оксид

|

1,0

|

|

в) химическая обработка стали в

растворах хромовой кислоты и ее солей при t > 50 °С (осветление, пассивация,

наполнение и пропитка, обработка в растворе хромпика)

|

Хрома (VI) оксид

|

5,6·10-3

|

|

г) химическая обработка в растворах

щелочи при t > 50 °С (получение металлических покрытий

контактным способом, оксидирование сталей и чугунов)

|

Едкая щелочь

|

55,0

|

|

д)

электрохимическая обработка в растворах щелочи (цинкование, кадмирование,

покрытие сплавом медь-цинк, тонирование и окрашивание)

|

Едкая щелочь

|

11,0

|

|

е) химическая

обработка в растворах соляной кислоты в концентрации до 200 г/л

(декапирование, железнение и др.)

|

Водород

хлористый

|

3,1·10-1

|

|

ж)

электрохимическая обработка в растворах, содержащих серную кислоту

концентрацией 150 - 350 г/л (палладирование, анодное окисление алюминия и его

сплавов, родирование)

|

Кислота

серная

|

7,0

|

|

з)

электрохимическая обработка в концентрированных холодных растворах,

содержащих ортофосфорную кислоту (анодное оксидирование алюминия и его

сплавов)

|

Кислота

фосфорная

|

5,0

|

|

и) химическая

обработка в разбавленных нагретых (t > 50 °С) и

концентрированных холодных растворах, содержащих ортофосфорную кислоту

(осветление и пассивирование)

|

Кислота

фосфорная

|

6,1·10-1

|

|

к)

никелирование в хлоридных растворах при плотности тока 1 - 3 А/дм2

|

Никеля

растворимые соли

|

1,5·10-1

|

|

л)

никелирование в сульфатных растворах при плотности тока 1 - 3 А/дм2

|

Никеля

растворимые соли

|

3,1·10-2

|

|

м) химическая

обработка в растворах, содержащих азотную кислоту; концентрацией > 100 г/л

(осветление и пассивирование)

|

Кислота

азотная и азота (IV) оксид

|

3,0

|

|

н) нанесение

покрытий в цианистых растворах (кадмирование, серебрение, золочение,

цинкование, меднение, латунирование, амальгамирование) концентрацией, г/л:

|

|

|

|

< 50

|

Водород

цианистый

|

1,5

|

|

> 50

|

То же

|

5,6

|

|

о) химическая

обработка в растворах фтористоводородной кислоты и ее солей концентрацией,

г/л:

|

|

|

|

< 10

|

Водород

фтористый

|

2,8·10-1

|

|

10 - 20

|

То же

|

1,4

|

|

20 - 50

|

-"-

|

2,8

|

|

50 - 100

|

-"-

|

5,0

|

|

100 - 150

|

-"-

|

10,0

|

|

150 - 200

|

-"-

|

12,0

|

|

> 200

|

-"-

|

20,0

|

Значение

коэффициента К6, зависящего от площади испарения

Таблица

4.5

|

Площадь

зеркала ванны, м2

|

Коэффициент К6

|

Площадь зеркала

ванны, м2

|

Коэффициент К6

|

|

0,05

|

2,886

|

0,55

|

1,386

|

|

0,10

|

2,560

|

0,60

|

1,333

|

|

0,15

|

2,346

|

0,65

|

1,272

|

|

0,20

|

2,173

|

0,70

|

1,225

|

|

0,25

|

2,000

|

0,75

|

1,178

|

|

0,30

|

1,853

|

0,80

|

1,133

|

|

0,35

|

1,720

|

0,85

|

1,093

|

|

0,40

|

1,600

|

0,90

|

1,061

|

|

0,45

|

1,520

|

0,95

|

1,034

|

|

0,50

|

1,453

|

1,00

и более

|

1,000

|

Значение

коэффициента К7, зависящего от скорости воздушного потока над

поверхностью испарения и температуры воздуха в помещении

Таблица

4.6

|

Скорость воздушного потока над поверхностью испарения м/с

|

Значение

коэффициента К7 в зависимости от температуры воздуха в помещении,

в °С

|

|

10°

|

15°

|

20°

|

25°

|

30°

|

35°

|

|

0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

1,0

|

|

0,1

|

3,6

|

2,6

|

2,4

|

2,0

|

1,8

|

1,6

|

|

0,2

|

4,6

|

3,8

|

3,5

|

3,0

|

2,4

|

2,3

|

|

0,3

|

5,5

|

4,5

|

4,3

|

3,5

|

2,9

|

2,7

|

|

0,4

|

6,2

|

5,1

|

4,9

|

4,0

|

3,3

|

2,9

|

|

0,5

|

6,6

|

5,7

|

5,4

|

4,1

|

3,6

|

3,2

|

|

1,0

|

10,0

|

8,7

|

7,7

|

6,5

|

5,6

|

4,6

|

Примечание: Скорость

воздушного потока над поверхностью испарения так относится к скорости

воздушного потока в воздуховоде, как площадь сечения воздуховода относится к

площади сечения ванны. Методы определения скорости и расхода газопылевых

потоков, отходящих от стационарных источников загрязнения, изложены в ГОСТ

17.2.4.06-90.

Коэффициент

К10 учета температуры электролита

Таблица

4.7

|

Тип отсоса

|

Значение К10

при разности температур раствора и воздуха Dt, C

|

|

0

|

10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

|

Двубортовый

|

1,0

|

1,16

|

1,31

|

1,47

|

1,63

|

1,79

|

1,94

|

2,10

|

2,26

|

|

Однобортовый с поддувом

|

1,0

|

1,03

|

1,06

|

1,09

|

1,12

|

1,15

|

1,18

|

1,21

|

1,24

|

Нормы

потерь электролита на унос в вентиляцию

Таблица

4.8

|

Характер электролита

|

Группа сложности

деталей

|

Нормы потерь

электролита на унос в вентиляцию, мл/м2

|

|

Цианистый и

щелочной

|

I

|

15

|

|

II

|

15

|

|

III

|

15

|

Расход

воздуха V,

удаляемого бортовыми отсосами от нормализованных ванн

Таблица

4.9

|

Размеры ванны в плане B´L, мм

|

Значения V, м3/ч, при Dt = 0 С и К11

= 1 для отсоса

|

Расход воздуха Vп на поддув, м3/ч

|

|

без поддува

двубортового

|

однобортового

|

двубортового

|

|

450´800

|

260

|

200

|

-

|

20

|

|

450´1100

|

360

|

275

|

-

|

30

|

|

450´1500

|

500

|

375

|

-

|

40

|

|

450´2200

|

730

|

550

|

-

|

55

|

|

500´1100

|

420

|

335

|

-

|

30

|

|

500´150

|

580

|

455

|

-

|

45

|

|

560´600

|

250

|

280

|

-

|

20

|

|

600´1100

|

540

|

470

|

-

|

40

|

|

600´1500

|

740

|

640

|

-

|

50

|

|

600´2200

|

1100

|

940

|

-

|

75

|

|

700´800

|

480

|

450

|

-

|

35

|

|

700´1100

|

660

|

615

|

-

|

45

|

|

700´1500

|

910

|

840

|

-

|

60

|

|

700´2200

|

1350

|

1230

|

-

|

90

|

|

800´560

|

380

|

395

|

-

|

30

|

|

800´760

|

530

|

535

|

-

|

35

|

|

1000´1500

|

1450

|

1540

|

1090

|

90

|

|

1000´2200

|

2180

|

2260

|

1600

|

130

|

|

1100´560

|

550

|

670

|

475

|

40

|

|

1100´760

|

780

|

910

|

675

|

50

|

|

1200´1100

|

1320

|

1530

|

1080

|

80

|

|

1200´1500

|

1860

|

2090

|

1475

|

105

|

|

1200´2200

|

2760

|

3060

|

2155

|

155

|

(обязательное)

Приложение А

(обязательное)

Величины

удельных выделений (выбросов) загрязняющих веществ в атмосферу от основных

видов технологических процессов на участках подготовки деталей перед нанесением

металлопокрытий

|

Наименование технологической операции

|

Материалы

|

Температура, °С

|

Наименование

выделяющегося загрязняющего вещества (ЗВ)

|

Величина удельного

выделения УЗВ, мг/(с·м2)

|

|

Наименование

|

Кол-во, г/л

|

Аэрозоль

|

Газовая фаза

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Активация

деталей из меди и ее сплавов

|

Кислота серная

|

50 - 100

|

15 - 25

|

Кислота серная

|

0,50

|

-

|

|

Активация

деталей из коррозионно-стойких сталей

|

Состав I: Кислота соляная

|

150 - 200

|

15 - 25

|

Водород

хлористый

|

6,50

|

17,44

|

|

Состав II:

|

|

|

|

|

|

|

Кислота

фтористоводородная

|

50 - 100

|

15 - 25

|

Водород

фтористый

|

-

|

4,97

|

|

Кислота

соляная

|

50 - 100

|

Водород

хлористый

|

3,00

|

8,52

|

|

Активация

деталей из сталей и сплавов

|

Кислота

соляная или

|

50 - 100

|

15 - 25

|

Водород

хлористый

|

3,00

|

8,49

|

|

Кислота серная

|

50 - 100

|

Кислота серная

|

0,50

|

-

|

|

Активация

деталей из титана и его сплавов

|

Никель

хлористый

|

200 - 220

|

20 - 25

|

Никеля хлорид

|

0,15

|

-

|

|

Кислота

соляная

|

140 - 150

|

Водород

хлористый

|

4,00

|

14,48

|

|

Аммоний

фтористый

|

20 - 40

|

|

Активация

деталей из цинкового сплава

|

Состав I: Натрий кислый сернокислый

|

20-30

|

|

Натрия

гидросульфид

|

0,10

|

-

|

|

Состав II:

|

|

|

|

|

|

|

Кислота серная

|

20 - 30

|

|

Кислота серная

|

0,10

|

-

|

|

Натрий

сернокислый

|

10 - 20

|

|

Состав III:

Кислота серная

|

10 - 15

|

|

Кислота серная

|

0,05

|

-

|

|

Нейтрализация

|

Кислота

лимонная или

|

50 - 100

|

15 - 30

|

Кислота

лимонная

|

2,00

|

-

|

|

Кислота винная

|

50 - 100

|

15 - 30

|

Кислота винная

|

2,00

|

-

|

|

Нейтрализация

после полирования электрохимического

|

Сода

кальцинированная

|

50 - 100

|

15 - 25

|

Натрия

карбонат

|

5,00

|

-

|

|

Обезжиривание

деталей из алюминия и его сплавов

|

Состав I: Тринатрийфосфат

|

30 - 50

|

70 - 80

|

Натрия фосфат

|

4,00

|

-

|

|

Сода

кальцинированная

|

30 - 50

|

Натрия

карбонат

|

4,00

|

-

|

|

Сульфанол НП-3

|

0,3 - 0,5

|

|

Обезжиривание

деталей из меди и ее сплавов

|

Состав II:

Сода

кальцинированная

|

15 - 20

|

60 - 80

|

Натрия

карбонат

|

2,00

|

-

|

|

Тринатрийфосфат

|

20 - 30

|

|

Натрия фосфат

|

2,10

|

-

|

|

Синтанол ДС-10

|

3 - 5

|

|

Состав III:

|

|

|

|

|

|

|

Сода

кальцинированная

|

20 - 30

|

70-90

|

Натрия

карбонат

|

2,10

|

-

|

|

Тринатрийфосфат

|

30 - 50

|

|

Натрия фосфат

|

4,00

|

-

|

|

Жидкое стекло

|

3 - 5

|

|

Обезжиривание

деталей из стали и сплавов

|

Состав I:

|

|

|

|

|

|

|

Средство

моющее ТМС-31 или

|

50 - 80

|

70 - 80

|

Натрия

карбонат

|

1,60

|

-

|

|

Средство

моющее «Лабомид»

|

20 - 30

|

70 - 80

|

Натрия

карбонат (Сода кальцинированная)

|

0,80

|

-

|

|

Состав II:

Натрия

гидроксид

|

20 - 40

|

50 - 70

|

Натрия

гидроксид

|

2,50

|

-

|

|

Тринатрийфосфат

|

5 - 15

|

|

Жидкое стекло

|

20 - 30

|

|

Обезжириватель

Дв-301

|

1 - 6,5

|

Натрия фосфат

|

1,00

|

-

|

|

Обезжиривание

деталей из стали и сплавов

|

Состав III:

|

|

|

|

|

|

|

Натрия

гидроксид

|

7 - 10

|

60 - 70

|

Натрия гидроксид

|

1,00

|

-

|

|

Сода

кальцинированная

|

15 - 20

|

Натрия

карбонат

|

2,00

|

-

|

|

Тринатрийфосфат

|

20 - 30

|

Натрия фосфат

|

2,10

|

|

Синтанол ДС-10

|

3 - 5

|

|

Обработка

деталей из алюминия и его сплавов специальная

|

Состав I:

Цинка оксид

|

70 - 100

|

|

Цинка оксид

|

1,00

|

-

|

|

Натрия

гидроксид

|

500 - 550

|

|

|

|

|

|

Калий-натрий

виннокислый

|

8 - 10

|

15 - 30

|

|

|

|

|

Железо хлорное

|

1 - 2

|

|

Натрия

гидроксид

|

55,00

|

-

|

|

Натрий

азотнокислый

|

1 - 2

|

|

|

|

|

|

Состав II:

Цинк

борфтористый 6-водный

|

30 - 60

|

|

Никель

борфтористый

|

0,15

|

1,26

|

|

Водород

фтористый

|

-

|

|

Никель (II) борфтористый 6-водный

|

120 - 250

|

18 - 25

|

Аммиак

|

-

|

1,20

|

|

Аммоний

тетрафторборат

|

30 - 60

|

|

Кислота борная

|

0,25

|

-

|

|

Состав III:

Никель

двухлористый 6-водный

|

450 - 600

|

15 - 30

|

Никеля хлорид

|

0,25

|

-

|

|

Кислота

фтористоводородная

|

9 - 10

|

|

Кислота борная

|

0,25

|

-

|

|

Кислота борная

|

28 - 40

|

|

|

|

|

|

Обработка

деталей из титана и его сплавов гидридная

|

Состав I:

Кислота

соляная

|

-

|

20 - 25 или 50 - 55

|

Водород

хлористый

|

8,00

|

42,95

|

|

Состав II:

|

|

|

|

|

|

|

Кислота серная

|

700 - 1100

|

80 - 85

|

Кислота серная

|

7,00

|

-

|

|

Натрий

хлористый

|

30 - 40

|

|

Осветление

деталей из алюминия и его сплавов

|

Состав I:

Кислота

азотная

|

300 - 400

|

15 - 25

|

Кислота

азотная

|

2,40

|

-

|

|

Состав II

Кислота

азотная (плотность 1,41 г/см3), л

|

1

|

15 - 25

|

Кислота

азотная

|

3,00

|

16,22

|

|

Азота (IV) оксид

|

-

|

|

Кислота

фтористоводородная, плотность 1,15 г/см3

|

118 мл

|

Водород

фтористый

|

-

|

3,37

|

|

Состав III

Ангидрид

хромовый

|

90 - 110

|

15 - 25

|

Хрома (VI) оксид

|

1,00

|

-

|

|

Кислота серная

|

8 - 12

|

|

Осветление

деталей из алюминия и его сплавов перед нанесением анодно-окисных покрытий

|

Кислота

азотная

|

300 - 400

|

15 - 25

|

Кислота

азотная

|

2,40

|

-

|

|

Азота (IV) оксид

|

-

|

11,37

|

|

Осветление

деталей из меди и ее сплавов

|

Ангидрид

хромовый

|

30 - 40

|

15 - 25

|

Хрома (VI) оксид

|

0,25

|

-

|

|

Кислота серная

|

30 - 40

|

Кислота серная

|

0,20

|

-

|

|

Осветление

деталей из стали и сплавов; снятие травильного шлама с деталей из меди и

сплавов

|

Кислота

соляная (плотность

1,19 г/см3),

л

|

1

|

15 - 25

|

Водород

хлористый

|

8,00

|

42,95

|

|

Осветление

деталей из титана и его сплавов

|

Кислота

фтористоводородная, мл/л

|

20

|

20 - 25

|

Кислота

азотная

|

1,15

|

-

|

|

Кислота

азотная, мл/л

|

200

|

|

Азота (IV) оксид

|

|

9,53

|

|

Пассивирование деталей из

стали и сплавов

|

Натрий

азотнокислый

|

50 - 150

|

15 - 25

|

Натрия нитрит

|

7,50

|

|

|

Сода

кальцинированная или

|

2 - 3

|

|

Натрий

азотнокислый

|

100 - 150

|

65 - 75

|

Натрия нитрит

|

7,50

|

|

|

Сода

кальцинированная

|

8 - 12

|

|

Полирование

деталей из нержавеющей стали и цветных металлов химическое

|

Состав I:

Кислота серная

|

625 - 630

|

70 - 75

|

Кислота серная

|

3,00

|

-

|

|

Кислота

соляная

|

70 - 80

|

Водород

хлористый

|

2,00

|

6,73

|

|

Кислота азотная

|

60 - 65

|

Кислота

азотная

|

0,20

|

-

|

|

Натрий

хлористый

|

10 - 12

|

Азота (IV) оксид

|

-

|

1,20

|

|

Краситель

кислотный черный

|

3 - 5

|

|

|

|

|

Вода

|

500 - 550

|

|

|

|

|

Состав II:

Кислота

ортофосфорная

|

1500 - 1600

|

65-75

|

Кислота

фосфорная

|

8,00

|

-

|

|

Кислота

азотная

|

0,20

|

-

|

|

Кислота

азотная

|

60 - 80

|

Азота (IV) оксид

|

-

|

1,20

|

|

Состав III:

|

|

|

|

|

|

|

Кислота

ортофосфорная

|

1300 - 1400

|

15 - 25

|

Кислота

фосфорная

|

8,00

|

-

|

|

Калий

азотнокислый

|

450 - 500

|

Калия нитрат

|

3,00

|

-

|

|

Полирование

деталей из стали и цветных металлов электрохимическое

|

Состав I:

|

|

|

|

|

|

|

Кислота

ортофосфорная

|

800 - 1200

|

70-80

|

Кислота

фосфорная

|

7,00

|

-

|

|

Кислота серная

|

184 - 368

|

|

|

|

|

Ангидрид

хромовый

|

108 - 162

|

Кислота серная

|

0,70

|

-

|

|

Состав II:

|

|

|

|

|

|

|

Кислота

ортофосфорная

|

1800 - 1300

|

70 - 80

|

Кислота

фосфорная

|

7,00

|

-

|

|

Бутанол I, мл/л

|

80 - 100

|

Спирт

бутиловый

|

-

|

0,78

|

|

Разрыхление

окалины на деталях из коррозионностойких сталей

|

Натрия

гидроксид

|

400 - 600

|

135 - 145

|

Натрия

гидроксид

|

55,00

|

-

|

|

Натрий

азотнокислый

|

100 - 200

|

15 - 25

|

Натрия нитрат

|

0,90

|

-

|

|

Снятие

травильного шлама с деталей из коррозионно-стойких сталей

|

Кислота

азотная

|

350 - 450

|

15 - 25

|

Кислота

азотная

|

2,40

|

-

|

|

Кислота

фтористоводородная

|

4 - 5

|

Азота (IV) оксид

|

-

|

15,36

|

|

Снятие

травильного шлама с деталей из стали и сплавов

|

Состав:

Ангидрид хромовый

|

80 - 90

|

15 - 25

|

Хрома (VI) оксид

|

0,80

|

-

|

|

Кислота серная

|

30 - 40

|

|

|

|

|

Натрий

хлористый

|

2 - 4

|

Кислота серная

|

0,20

|

-

|

|

Травление

деталей из алюминия и его сплавов

|

Состав I:

|

|

|

|

|

|

|

Натрия

гидроксид

|

50 - 100

|

60 - 80

|

Натрия

гидроксид

|

7,50

|

-

|

|

Сульфанол НП-3

|

0,4 - 0,8

|

|

|

|

|

|

Состав II:

|

|

|

|

|

|

|

Натрия

гидроксид

|

20 - 30

|

50 - 70

|

Натрия

гидроксид

|

2,50

|

-

|

|

Сода

кальцинированная

|

25 - 100

|

|

|

|

|

Тринатрийфосфат

|

25 - 35

|

|

|

|

|

Вещество

вспомогательное ОП-7 или ОП-10

|

0,5 - 1,0

|

Натрия

карбонат

|

7,50

|

-

|

|

Состав III:

|

|

|

|

|

|

|

Кислота

ортофосфорная

|

80 - 100

|

15 - 25

|

Кислота

фосфорная

|

0,60

|

-

|

|

Калий

кремнефтористый

|

4 - 6

|

|

Состав IV:

Кислота серная

|

240 - 280

|

70 - 80

|

Кислота серная

|

1,00

|

-

|

|

Травление

деталей из алюминия и его сплавов перед нанесением анодно-окисных покрытий

|

Натрия

гидроксид

|

160 - 260

|

70 - 80

|

Натрия

гидроксид

|

2,00

|

-

|

|

Натрий

азотнокислый

|

160 - 260

|

|

|

|

|

Тринатрийфосфат

|

50 - 80

|

Натрия нитрат

|

1,20

|

-

|

|

Сульфанол НП-3

|

0,5 - 1,0

|

|

|

|

|

Медь

азотнокислая

|

0,5 - 1,0

|

Натрия нитрит

|

1,00

|

-

|

|

Декстрин

|

5 - 10

|

|

Натрий

глюконовокислый

|

40 - 60

|

Натрия фосфат

|

1,00

|

-

|

|

Травление

деталей из коррозионностойких сталей

|

Состав I:

|

|

|

|

|

|

|

Кислота

азотная

|

200 - 240

|

15 - 25

|

Кислота

азотная

|

1,40

|

-

|

|

Натрий

фтористый

|

20 - 25

|

|

|

|

|

Натрий

хлорист.

|

20 - 25

|

Азота (IV) оксид

|

-

|

7,56

|

|

Травление

деталей из коррозионно-стойких сталей

|

Состав II:

|

|

|

|

|

|

|

Кислота

соляная

|

220 - 250

|

15 - 25

|

Водород

хлористый

|

8,00

|

22,09

|

|

Уротропин

технический

|

40 - 50

|

|

Травление

деталей из меди и сплавов

|

Состав I:

|

|

|

|

|

|

|

Кислота серная

|

750 - 850

|

15 - 25

|

Кислота серная

|

4,80

|

-

|

|

Кислота азотная

|

50 - 70

|

Кислота

азотная

|

0,30

|

-

|

|

Кислота

соляная

|

1 - 5

|

Азота (IV) оксид

|

-

|

4,59

|

|

Состав II:

|

|

|

|

|

|

|

Кислота

азотная (плотность 1,41 г/см3), л

|

1

|

15 - 25

|

Кислота

азотная

|

3,00

|

-

|

|

Азота (IV) оксид

|

-

|

19,29

|

|

Кислота серная

(плотность 1,84 г/см3), л

|

1

|

Кислота серная

|

0,50

|

|

|

Натрий

хлористый

|

5 - 10

|

|

|

|

|

Состав III

Кислота уксусная

|

260 - 265

|

15 - 25

|

Кислота

уксусная

|

1,50

|

4,49

|

|

Кислота

ортофосфорная

|

830 - 850

|

Кислота

фосфорная

|

7,00

|

-

|

|

Водорода

перекись

|

90 - 110

|

|

|

|

|

Состав IV:

|

|

|

|

|

|

|

Натрий азотнокислый

|

600 - 800

|

15 - 25

|

Натрия нитрат

|

4,00

|

-

|

|

Кислота

ортофосфорная

|

1400 - 1700

|

Кислота

фосфорная

|

8,00

|

-

|

|

Травление

деталей из стали и сплавов

|

Состав I:

|

|

|

|

|

|

|

Кислота серная

|

100 - 200

|

50 - 70

|

Кислота серная

|

0,50

|

-

|

|

Кислота

соляная

|

15 - 100

|

|

|

|

|

Ингибитор

И-1-Е

|

0,1 - 0,3

|

Водород

хлористый

|

2,50

|

9,32

|

|

Состав II:

|

|

|

|

|

|

|

Кислота

соляная (плотность 1,19 г/см3), л

|

1

|

15 - 25

|

Водород

хлористый

|

8,00

|

42,95

|

|

Уротропин

|

40 - 50

|

|

Травление

деталей из стали и сплавов

|

Состав Ш:

|

|

|

|

|

|

|

Кислота

соляная

|

50 - 80

|

20 - 40

|

Водород

хлористый

|

2,50

|

7,71

|

|

Натрий

хлористый

|

160 - 200

|

|

Цинк хлористый

|

5 - 10

|

|

Состав IV:

|

|

|

|

|

|

|

Кислота

соляная (плотность 1,19 г/см3), л

|

1

|

15 - 25

|

Водород

хлористый

|

8,00

|

42,95

|

|

Уротропин

|

10 - 20

|

|

Калий йодистый

|

1 - 2

|

|

Состав V:

|

|

|

|

|

|

|

Кислота

ортофосфорная (плотность 1,7 г/см3), л

|

1

|

15 - 25

|

Кислота

фосфорная

|

6,00

|

-

|

|

Кислота серная

(плотность 1,84 г/см3), л

|

250

|

Кислота серная

|

0,70

|

-

|

|

Состав VI:

|

|

|

|

|

|

|

Кислота серная

|

80 - 100

|

50 - 70

|

Кислота серная

|

0,35

|

-

|

|

Натрий

хлористый

|

80 - 100

|

|

Уротропин

|

8 - 10