Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по применению битумоминеральных материалов для дорожных покрытий в районах сурового климата и высокой влажности (в том числе в нефтегазоносных районах Западной Сибири).МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ Одобрены

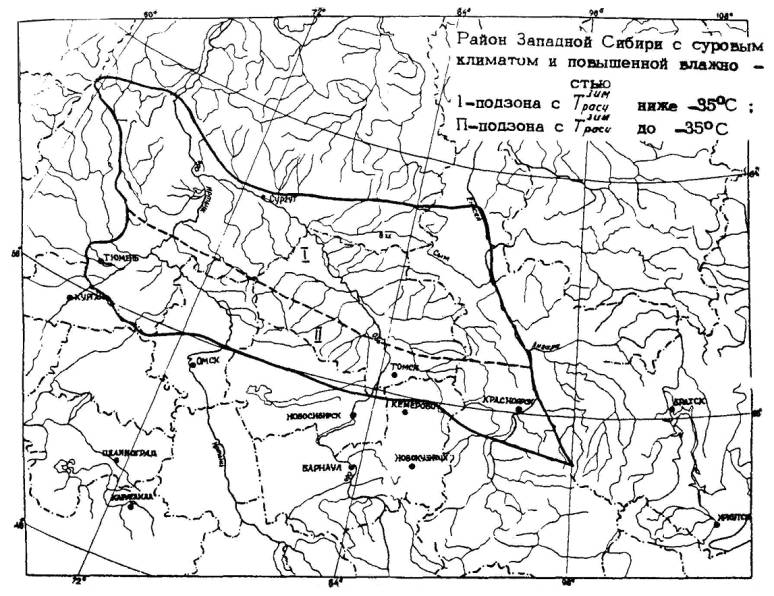

Техническим управлением Москва 1974 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ БИТУМОМИНЕРАЛЬНЫХ МАТЕРИАЛОВ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ В РАЙОНАХ СУРОВОГО КЛИМАТА И ВЫСОКОЙ ВЛАЖНОСТИ (В ТОМ ЧИСЛЕ В НЕФТЕГАЗОНОСНЫХ РАЙОНАХ ЗАПАДНОЙ СИБИРИ). Союздорнии. М., 1974. Разработаны в развитие действующих нормативно-технических документов применительно к региональным условиям II дорожно-климатической зоны в пределах Западной Сибири. По условиям строительства и эксплуатации дорожных покрытий из битумоминеральных материалов район разделен на две подзоны. Для каждой из подзон рекомендованы конкретные типы асфальтобетонных и битумоминеральных смесей. Даны рекомендации по использованию в составе асфальтобетонных и битумоминеральных смесей щебня из отходов горнорудных предприятий Урала и Кузбасса, а также местных гравийных материалов и керамдора. Табл. - 3, рис. - 1, приложений - 6. ПРЕДИСЛОВИЕВ ряде районов нашей страны, в частности в Западной Сибири, включая развивающиеся районы добычи нефти и газа в Тюменской и Томской областях, до настоящего времени не накоплено достаточного положительного опыта строительства, ремонта и содержания дорожных покрытий из битумоминеральных материалов. В связи с этим Омским филиалом Союздорнии проведены исследования службы битумоминеральных покрытий в районах с суровым климатом II дорожно-климатической зоны (в пределах Западной Сибири). Настоящие «Методические рекомендации по применению битумоминеральных материалов для дорожных покрытий в районах сурового климата и высокой влажности (в том числе в нефтегазоносных районах Западной Сибири)» разработаны в развитие действующих нормативно-технических документов (СНиП 1-Д.2-70, ГОСТ 9128-67, ГОСТ 17060-71). В них рассмотрены вопросы выбора рациональных типов асфальтобетонных и битумоминеральных смесей применительно к конкретным климатическим условиям, а также использования некоторых местных материалов и отходов горнорудной промышленности в составе битумоминеральных смесей. В «Методических рекомендациях» не освещаются вопросы выбора конструкций дорожных одежд и типа покрытий (жесткие или нежесткие). Эти вопросы должны решаться на основе технико-экономического сравнения вариантов. «Методические рекомендации» предназначены для широкой опытной проверки при строительстве битумоминеральных покрытий во II дорожно-климатической зоне (в пределах Западной Сибири). «Методические рекомендации» составили кандидаты технических наук Н.В. Матлаков, Ю.Е. Никольский и инженеры А.С. Барановский и А.Г. Широков. Замечания и пожелания по данной работе просьба направлять по адресу: 143900 Московская обл., Балашиха-6, Союздорнии, или Омск-80, проспект Мира, 3, Омский филиал Союздорнии. ОБЩИЕ ПОЛОЖЕНИЯ1. Настоящие «Методические рекомендации» предназначены для руководства при проектировании асфальтобетонных и битумоминеральных смесей и строительстве из них дорожных покрытий в районах с суровым климатом и высокой влажностью. 2. Показатели физико-механических свойств и структуры асфальтобетонных и битумоминеральных смесей должны соответствовать требованиям ГОСТ 9128-67 «Смеси асфальтобетонные (горячие и теплые) дорожные и аэродромные. Технические требования» и ГОСТ 17060-71 «Смеси битумоминеральные (горячие, теплые, холодные) дорожные и аэродромные. Технические условия». Исходные материалы: щебень, песок, минеральный порошок и битум - должны соответствовать требованиям действующих ГОСТов (ГОСТ 8267-64, ГОСТ 10260-62, ГОСТ 8736-67, ГОСТ 9128-67, ГОСТ 17060-71, ГОСТ 11954-66, ГОСТ 11955-66, ГОСТ 1544-52, ГОСТ 1972-52). 3. Строительство дорожных покрытий из асфальтобетонных и битумоминеральных смесей должно осуществляться в соответствии с указаниями «Инструкции по строительству дорожных асфальтобетонных покрытий» ВСН 93-73 и «Инструкции по устройству покрытий и оснований из щебня (гравия), обработанного органическими вяжущими» ВСН 123-65. 4. К районам с суровым климатом и высокой влажностью относятся территории, для которых характерны значения средней температуры самого холодного месяца (января) ниже -17 °С и комплексного показателя влажности - индекса сухости - менее 1,0. В Западной Сибири - это вся территория II дорожно-климатической зоны (см. рисунок).

5. Условия работы дорожных покрытий из битумоминеральных материалов следует характеризовать расчетными температурами (летней и зимней) покрытия и количеством переходов температуры покрытия через 0 °С в течение года. В рассматриваемом районе расчетные зимние температуры покрытия составляют от -32 до -38 °С; летние температуры покрытия - от +42 до +48°; количество переходов температуры покрытия через 0 °С в течение года составляет от 58 до 64. По условиям работы дорожных покрытий в этом районе выделено две подзоны: 1-я (северная) - с расчетными температурами покрытия ниже -35 °С зимой и до +45 °С летом; 2-я (южная) - с расчетными температурами покрытия до -35 °С зимой и выше +45 °С летом (приложение 1). Продолжительность сезона строительства покрытий из битумоминеральных материалов составляет: в первой подзоне - 70 - 90 дней (из горячих смесей) и 100 - 150 дней (из теплых смесей); во второй подзоне 80 - 110 дней (из горячих смесей) и 140 - 170 дней (из теплых смесей). РЕКОМЕНДУЕМЫЕ ТИПЫ СМЕСЕЙ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ6. Тип асфальтобетонной или битумоминеральной смеси по зерновому составу и марку вяжущего выбирают с учетом назначения слоя покрытия, интенсивности движения автомобилей и условий работы дорожного покрытия в конкретном районе. 7. Для дорожных покрытий в рассматриваемом районе рекомендуются теплые и горячие асфальтобетонные и битумоминеральные смеси, тип которых назначается исходя из необходимости обеспечения устойчивости покрытия в различные периоды года (трещиностойкость - зимой, водо- и морозостойкость - весной и осенью, сдвигоустойчивость - летом). 8. Асфальтобетонные смеси I марки наиболее приемлемы для устройства покрытий на дорогах I и II категорий, а II марки - на дорогах II и III категорий. Применение асфальтобетонных смесей I марки на дорогах III категории и асфальтобетонных смесей II марки на дорогах IV категории возможно при условии экономической целесообразности. Битумоминеральные смеси (I марки) следует применять на дорогах III и IV категорий. 9. Для верхнего слоя двухслойных покрытий, а также для однослойных покрытий в рассматриваемом районе рекомендуются (табл. 1) горячие и теплые смеси плотных составов: асфальтобетонные - типов Б, В и Г (ГОСТ 9128-67) и битумоминеральные (ГОСТ 17060-71). В качестве вяжущего следует применять вязкие нефтяные дорожные битумы марок БНД-90/130 (для горячих смесей), БНД-130/200 и БНД-200/300, а также жидкие битумы, густеющие со средней скоростью, марки СГ-130/200. Таблица 1

10. Для устройства нижнего слоя двухслойных покрытий на порогах I и II категорий следует применять горячие крупно- или среднезернистые пористые асфальтобетонные смеси с использованием битума марки БНД-90/130; на дорогах III и IV категорий возможно применение теплых крупно- или среднезернистых смесей (асфальтобетонных и битумоминеральных) с использованием битума марки БНД-130/200. МАТЕРИАЛЫ ДЛЯ АСФАЛЬТОБЕТОННЫХ И БИТУМОМИНЕРАЛЬНЫХ СМЕСЕЙ11. Щебень для приготовления асфальтобетонных и битумоминеральных смесей должен отвечать требованиям табл. 2. 12. В составе асфальтобетонных и битумоминеральных смесей рекомендуется применять щебень из отходов горнорудных предприятий Урала (Первоуральского и Высокогорского) и Кузбасса (рудники Шерегеш, Шалым, Таштагол, Темир-Тау, Каз, Абаканский железный рудник (приложение 2 и 3)). Щебень из отходов дробильно-обогатительных фабрик Гороблагодатского рудоуправления и Качканарского горно-обогатительного комбината разрешается использовать для строительства покрытий на дорогах II - IV категорий в составе асфальтобетонных смесей II марки (тип В), а также битумоминеральных смесей I марки. 13. Щебень из гравия местных месторождений (Калиновореченского, Салехардского, Томского и Кулаковского), удовлетворяющий требованиям ГОСТ 10260-62, и щебень из гравия (с содержанием дробленых зерен 50 - 70 %), полученный в дробилках ударного действия, рекомендуется использовать в составе асфальтобетонных смесей II марки и битумоминеральных смесей для строительства покрытий на дорогах III - IV категорий с интенсивностью движения до 2000 авт/сутки. Для получения качественного материала необходима предварительная переработка гравийно-песчаных смесей перечисленных месторождений, включающая отделение от исходной смеси мелких фракций (мельче 5 - 10 мм), содержащих, как правило, значительное количество пылеватых и глинистых частиц. 14. Для приготовления битумоминеральных смесей, а также асфальтобетонных смесей II марки (тип В) вместо привозного щебня можно применять искусственный каменный материал - керамдор полученный из природного глинистого сырья Локосовского, Воронинского, Каменномысовского месторождений Тюменской области и Большеуковского, Знаменского, Седельниковского месторождений Омской обл. При проектировании состава минеральной части смесей с использованием керамдора следует ограничивать его содержание 45 % по объему; содержание минерального порошка (частиц мельче 0,071 мм) в смеси должно быть не менее 12 %. Кроме того, необходимо учитывать значительную разницу объемного веса керамдора и остальных компонентов минеральной части смеси (песка и минерального порошка), для чего его весовое содержание следует уменьшить на величину K (приложение 4):

где gк - объемный вес керамдора; gп.м.п - объемный вес песка, минерального порошка. Таблица 2

Примечания: 1. Количество лещадных и игольчатых зерен в щебне допускается для асфальтобетонных смесей типа Б - до 25, типа В - до 35 % по весу. 2. Содержание зерен слабых и выветрелых пород в щебне не должно превышать 15 %. 15. Модуль крупности (mк) песка для асфальтобетонных и битумоминеральных смесей должен быть более 2,0. Этот модуль крупности характерен для среднезернистых песков Омск-Иртышского и Обского месторождений, а также для классификационного песка, полученного в процессе переработки гравийно-песчаной смеси Калиновореченского месторождения. Применение песков с модулем крупности менее 2,0 (Полысаевское месторождение Кемеровской области, Томское месторождение Томской области, Сургутское месторождение Тюменской области и др.) в смесях непрерывной гранулометрии допускается при условии обогащения этих песков добавкой крупного песка или высевок. При отсутствии крупно- или среднезернистых песков и невозможности обогащения мелких и тонких песков отходами камнедробления проектирование смесей необходимо вести по принципу прерывистой гранулометрии. 16. Минеральный порошок может быть приготовлен на базах дорожно-строительных организаций путем помола в шаровых или вибрационных мельницах известняков Сухоложского щебзавода (Свердловская обл.), Мозжухинского и Яшкинского карьеров (Кемеровская обл.), высевок Искитимского карьера (Новосибирская обл.), а также отходов асбестообогатительных фабрик. В качестве минерального порошка для асфальтобетонных смесей II марки и битумоминеральных смесей в рассматриваемом районе могут быть применены отходы асбестообогатительных фабрик (г. Асбест, Свердловская обл.), ферро-хромовая пыль (отходы металлургического производства, г. Челябинск), инертная пыль (Калзагайская фабрика инертной пыли, Кемеровская обл.), а также золы уноса ТЭС (приложение 5) и отходы цементной промышленности. Для повышения водо- и морозостойкости битумоминеральных материалов, а также улучшения технологии приготовления и укладки смесей в покрытие минеральные порошки рекомендуется активировать в процессе их размола 1,5 - 2,5 % активирующей смеси, состоящей из вязкого битума и поверхностно-активного вещества, взятых в соотношении 1 : 1. 17. Битумы, рекомендуемые для приготовления асфальтобетонных и битумоминеральных смесей в рассматриваемом районе, перечислены в п. 9. При отсутствии битумов указанных марок для приготовления теплых смесей допускается применять разжиженные битумы, получаемые путем смешения битума марки БНД-60/90 или БНД-90/130 с разжижителями (керосин, моторное топливо, топочный мазут, каменноугольный деготь и т.п.). Количество разжижителя зависит от типа разжижителя, марки исходного битума и требуемой вязкости разжиженного битума (табл. 3). 18. Разжижители должны отвечать требованиям ГОСТ: керосин - ГОСТ 1842-52*; топливо моторное для тихоходных дизелей ГОСТ 1667-68; мазут (жидкое котельное топливо) - ГОСТ 10585-63; каменноугольный деготь - ГОСТ 4641-49*. Разжиженные битумы с глубиной проникания (П25) 130 - 200 и 200 - 300 могут не соответствовать ГОСТ 11954-66 по глубине проникания при 0 °С, температуре размягчения, растяжимости, температуре хрупкости, по свойствам остатка после прогрева и температуре вспышки. 19. Поверхностно-активные вещества (ПАВ) применяют в составе асфальтобетонных и битумоминеральных смесей для повышения водо- и морозостойкости покрытий за счет улучшения сцепления битума с минеральной поверхностью, для замедления процессов старения и повышения деформативной способности покрытия при отрицательных температурах. В битумоминеральные и асфальтобетонные смеси с использованием керамдора, гравийных материалов и отходов горнорудных предприятий необходимо вводить поверхностно-активные вещества, улучшающие сцепление битума с минеральной поверхностью. Таблица 3

Примечание. Количество разжижителя уточняется лабораторными испытаниями. В качестве ПАВ рекомендуются анионактивные вещества, продукты органического синтеза, смолы твердых топлив и полимеры, выпускаемые промышленностью Сибири. К числу этих добавок относятся окисленный рисайкл, каменноугольная тяжелая смола полукоксования, кубовые остатки производства a-метилстирола, кубовые остатки производства этилбензола и бутилбензола, синтетический каучук СКМС-30. Краткая характеристика этих веществ приведена в приложении 6. 20. Выбор поверхностно-активных веществ и технология их введения в битум должны соответствовать требованиям «Инструкции по использованию поверхностно-активных веществ при строительстве дорожных покрытий с применением битумов» ВСН 59-68. 21. Синтетический каучук перед введением в битум необходимо растворить в смоле группы «М» (кубовые остатки производства a-метилстирола) в соотношении 1:20. ПРИЛОЖЕНИЯПриложение 1Показатели условий работы конструкции и строительства черных дорожных покрытий

Приложение 2Поставщики привозных каменных материалов

Приложение 3Физико-механические свойства щебня

Приложение 4Пример проектирования минеральной части битумоминеральной смеси с использованием керамдораНаибольшее распространение в настоящее время получило проектирование минеральной части асфальтобетонных и битумоминеральных смесей по принципу подбора гранулометрического состава, обеспечивающего его оптимальную плотность. Этот метод положен в основу проектирования гранулометрического состава смеси действующими нормативными документами. В этих документах (ГОСТ 9128-67, ГОСТ 17060-71) содержание зерен минерального материала указано в процентах по весу материала. При таком проектировании в случае незначительных расхождений в объемном весе используемых материалов (щебень, песок, минеральный порошок) сохраняется принцип создания оптимальной плотности минеральной части смеси. В случае использования в составе битумоминеральной смеси керамдора, имеющего по сравнению с другими материалами значительно меньший объемный вес, проектирование минеральной части осуществляется указанным выше методом. Однако, если не учесть разницу в объемном весе составляющих материалов, то запроектированная минеральная часть смеси не будет обладать оптимальной плотностью. Поэтому при назначении компонентного состава смеси в целях сохранения оптимальной плотности смеси и необходимо ввести корректировку на весовое содержание керамдора. Так, например, в результате подбора был запроектирован следующий компонентный состав смеси: % Керамдор фракции 5 - 15 мм................. 30 Керамдор фракции 0 - 5 мм................... 10 Песок........................................................ 45 Минеральный порошок.......................... 15 Объемный вес керамдора - 2,10 г/см3; песка - 2,60 г/см3; минерального порошка - 2,62 г/см3. При весовой дозировке разница в объемном весе песка и минерального порошка не окажет существенного влияния на запроектированную плотность минеральной части смеси. Весовое содержание керамдора должно быть скорректировано следующим образом: Керамдор фракции 5 - 15 мм - Керамдор фракции 0 - 5 мм - Следовательно, окончательный компонентный состав смеси будет: % Керамдор фракции 5 - 15 мм................. 24,3 Керамдор фракции 0 - 5 мм................... 8,1 Песок........................................................ 45 Минеральный порошок.......................... 15 Именно такой состав обеспечит оптимальную (запроектированную) плотность минеральной части смеси. Приложение 5Общие технические требования к золам уноса тепловых электростанций, применяемым для приготовления битумоминеральных смесейх)

Примечание. Пористость, коэффициент водостойкости и битумоемкости золошлаковых смесей определяются для той их части, которая проходит сито с отверстиями размером 0,315 мм. х) Требования разработаны Союздорнии и утверждены Техническим управлением Минтрансстроя. Приложение 6Рекомендуемые поверхностно-активные добавки

Примечание. Кремнийорганическая жидкость ГКЖ-94 используется в качестве одной из составляющих активирующей смеси для активации минеральных порошков. СОДЕРЖАНИЕ

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/45595

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|