Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

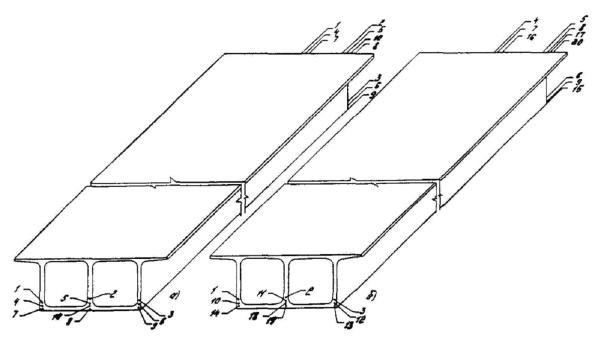

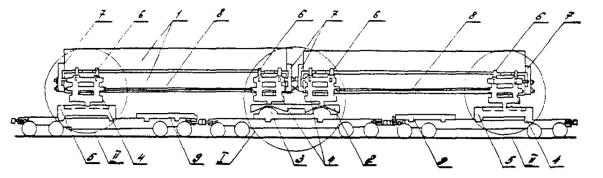

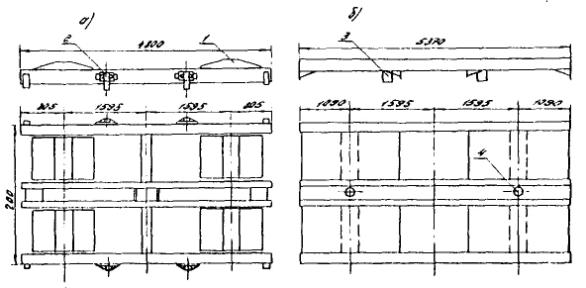

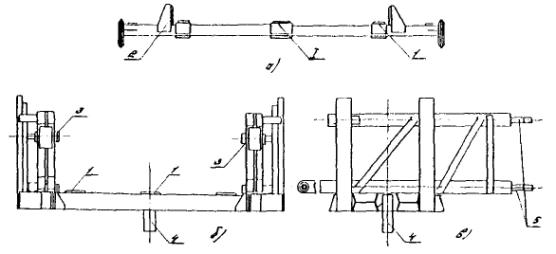

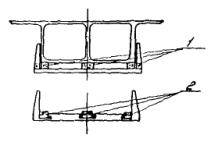

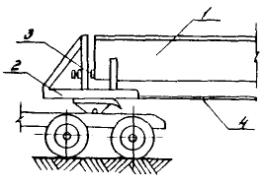

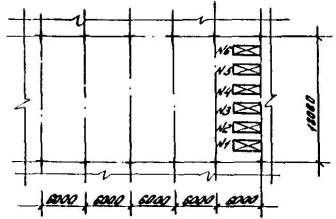

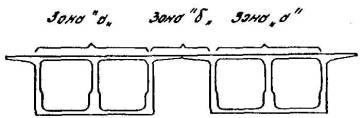

Вернуться в "Каталог СНиП"Рекомендации Рекомендации по проектированию и применению железобетонных коробчатых настилов для покрытий и перекрытий.ГОССТРОЙ СССР Центральный научно-исследовательский и проектно-экспериментальный институт промышленных зданий и сооружений. ( ЦНИИпромизданий ) РЕКОМЕНДАЦИИ МОСКВА 1987 ГОССТРОЙ СССР Рекомендовано к изданию секцией несущих конструкций НТС ЦНИИпромзданий Госстроя СССР. Содержат материалы для конструирования, как самих элементов, так и зданий различного производственного, общественного и гражданского назначения. Приведены методика и примеры расчета конструкций из тяжелого бетона на различных стадиях работы, область применения конструкций, конструктивные схемы зданий и узлы сопряжений элементов. Даны рекомендации по выбору материалов, арматуры и закладных изделий. Для инженерно-технических работников научных, проектных, строительно-монтажных и транспортных организаций и предприятий стройиндустрии. ПРЕДИСЛОВИЕРекомендации содержат сведения по проектированию и применению сборных железобетонных предварительно напряженных коробчатых настилов для покрытий и перекрытий зданий различного назначения. В Рекомендациях приведены основные положения по проектированию; применяемые марки бетона, стали и вид закладных изделий; расчет коробчатых настилов по предельным состояниям первой и второй групп, на монтажные нагрузки, с учетом их пространственной работы, на динамические, температурные и огневые воздействия; конструктивные схемы зданий и узлы сопряжений коробчатых настилов; теплотехнический расчет конструкций покрытия с коробчатыми настилами; технология изготовления коробчатых настилов и правила их перевозки железнодорожным и автомобильным транспортом. В Рекомендациях даны примеры расчета, охватывающие наиболее типичные случаи, встречающиеся в практике проектирования. Рекомендации разработаны ЦНИИпромзданий Госстроя СССР (кандидаты техн. наук А.М. Манькин, Р.И. Рабинович, А.А. Болтухов, инженеры И.А. Шмакова, Б.С. Михалев), НИИСК Госстроя СССР (кандидаты техн. наук А.И. Буракас, П.И. Кривошеев, Л.Ф. Вознесенский, В.И. Булаковский, инженеры А.В. Чемер, О.П. Семенова, В.И. Пастушенко), НИИЖБ Госстроя СССР (д-р техн. наук Г.И. Бердичевский, канд. техн. наук Ю.В. Дмитриев), ГПИ-5 Минлегпрома СССР (инженеры А.Л. Левитин, В.С. Фрейц), ГПИ-8 Минлегпрома СССР (инж. Э.И. Исаев), ЦНИИЭП торгово-бытовых зданий и туристских комплексов (канд. техн. наук А.С. Семченков). Основные буквенные обозначения По разделам 1; 3; 4; 6; 11 и расчету по предельным состояниям I и II групп буквенные обозначения усилий от внешних нагрузок и воздействий в поперечном сечении коробчатого настила, характеристик предварительно напряженной конструкции, характеристик материалов, характеристик положения продольной арматуры в поперечном сечении конструкции и геометрических характеристик следует принимать в соответствии со СНиП 2.03.01-84 и «Пособием по проектированию предварительно напряженных железобетонных конструкций из тяжелых и легких бетонов» (М.: ЦИТП, 1986). По расчету на динамические воздействия буквенные обозначения следует принимать в соответствии с «Инструкцией по расчету несущих конструкций промышленных зданий и сооружений на динамические нагрузки» (М.: Стройиздат, 1970). Замечания и предложения по содержанию Рекомендаций просьба направлять в ЦНИИпромзданий по адресу: 127238, Москва, И-238, Дмитровское шоссе, 46. 1. ОБЩИЕ ПОЛОЖЕНИЯПроектирование и применение1.1. Настоящие Рекомендации применяются при проектировании предварительно напряженных железобетонных коробчатых настилов (в дальнейшем именуемых коробчатыми настилами) покрытий и перекрытий из тяжелого бетона, выполняющих одновременно функции несущих, ограждающих и коммуникационных конструкций. 1.2. Коробчатые настилы рекомендуется принимать однопустотными, двухпустотными, трехпустотными, с постоянными по длине сечениями пустот, ребер и полок при номинальных размерах по ширине до 3000 мм, длине от 12000 до 24000 мм и высоте сечения от 600 до 900 мм. Для зданий промышленных предприятий коробчатые настилы рекомендуются номинальной длины 18000 мм, двухпустотными, сечением 2000×900 мм, с консольными свесами верхней полки (по 500 мм) и без них (рис. 1). Рис. 1. План и разрез двухпустотного настила а - с консольными свесами верхней полки; б - без консольных свесов 1.3. При проектировании коробчатых настилов, следует соблюдать основные положения СНиП 2.03.01-84 «Бетонные и железобетонные конструкции», «Пособия по проектированию предварительно напряженных железобетонных конструкций из тяжелых и легких бетонов», СНиП II-2-80 «Противопожарные нормы проектирования зданий и сооружений», СНиП II-6-74 «Нагрузки и воздействия», СНиП 2.03.11-85 «Защита строительных конструкций от коррозии», «Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций» СН 393-78, ГОСТ 23009-78 «Конструкции и изделия бетонные и железобетонные сборные. Условные обозначения (марки)», СНиП II-90-81 «Производственные здания промышленных предприятий», СНиП 2.01.01-82 «Строительная климатология и геофизика», СНиП II-3-79** «Строительная теплотехника», «Инструкции по расчету фактических пределов огнестойкости железобетонных строительных конструкций на основе применения ЭВМ» (ВНИИПО МВД СССР, М., 1975), «Рекомендаций по защите бетонных и железобетонных конструкций от хрупкого разрушения при пожаре» (НИИЖБ, М.: Стройиздат, 1979), «Технических условий погрузки и крепления грузов» (Министерство путей сообщения, издание 1981 г.), «Руководства по перевозке автомобильным транспортом строительных конструкций» (М.: Стройиздат, 1980), «Правил устройства и безопасной эксплуатации грузоподъемных кранов», «Инструкции по определению динамических нагрузок от машин, устанавливаемых на перекрытиях промышленных зданий» (М.: Стройиздат, 1966), «Руководства по проектированию конструкций, испытывающих динамическое воздействие», «Инструкции по расчету несущих конструкций промышленных зданий и сооружений на динамические нагрузки» (М.: Стройизда125 т, 1970), СН 245-71 «Санитарные нормы проектирования промышленных предприятий». 1.4. Расчет коробчатых настилов рекомендуется производить для следующих стадий работы конструкций: а) до приобретения бетоном проектной прочности - на усилия от обжатия напрягаемой арматурой, на воздействия транспортных и монтажных нагрузок и другие воздействия и возможные сочетания их, возникающие в процессе возведения здания; б) после приобретения бетоном проектной прочности - на постоянные и временные нагрузки (в соответствии со СНиП II-6-74), в том числе на нагрузки от виброопасного технологического оборудования, на несимметричные временные нагрузки на перекрытиях, на нагрузки от огневых воздействий и другие нагрузки и возможные их сочетания, возникающие в процессе монтажа и эксплуатации здания. 1.5. Выбор конструктивных решений коробчатых настилов должен производиться исходя из технико-экономической целесообразности их применения в конкретных условиях строительства с учетом максимального снижения материалоемкости, трудоемкости и стоимости строительства, а также с учетом условий эксплуатации конструкций. 1.6. Коробчатые настилы предназначены для применения в покрытиях и перекрытиях отапливаемых зданий, расположенных в I - III районах СССР по скоростному напору ветра и по весу снегового покрова, на площадках при сейсмичности не выше 6 баллов по шкале ГОСТ 6249-52, с расчетной зимней температурой наружного воздуха не ниже минус 30 °С. 1.7. Коробчатые настилы должны обеспечивать возможность крепления к ним подвесного подъемно-транспортного оборудования общего назначения грузоподъемностью не более 1,0 т. 1.8. Пустоты коробчатых настилов могут быть использованы для подачи воздуха при температуре его от 0 до 50 °С включительно и относительной влажности не более 95 % (слабоагрессивная степень воздействия газовой среды). 1.9. При проектировании зданий с использованием коробчатых настилов должны приниматься конструктивные схемы, обеспечивающие необходимую прочность, устойчивость и пространственную неизменяемость зданий в целом, а также отдельных конструкций на всех стадиях возведения и эксплуатации. 1.10. Коробчатые настилы должны отвечать условиям механизированного изготовления на специализированных предприятиях. 1.11. Конструкции узлов и соединений коробчатых настилов должны обеспечивать: а) беспрепятственную подачу через пустоты конструкций воздуха и прокладку инженерных и технологических коммуникаций; б) надежную передачу усилий, прочность самих конструкций в зоне стыка, а также связь дополнительно уложенного бетона в стыке с бетоном конструкции с помощью различных конструктивных и технологических мероприятий. Основные расчетные требования1.12. Коробчатые настилы должны удовлетворять требованиям расчета по несущей способности (предельные состояния первой группы) и по пригодности к нормальной эксплуатации (предельные состояния второй группы). Расчет по предельным состояниям первой группы должен обезопасить конструкцию от разрушения под воздействием силовых факторов. Расчет по предельным состояниям второй группы должен обезопасить конструкцию от чрезмерного или длительного раскрытия трещин и не допускаемых прогибов под совместным воздействием силовых факторов и постоянного воздействия слабоагрессивной газовой среды. 1.13. Расчет коробчатого настила должен производиться для стадий изготовления, транспортирования, монтажа и эксплуатации. При этом расчетные схемы должны отвечать принятым конструктивным решениям. 1.14. К трещиностойкости отдельных элементов и коробчатого настила в целом предъявляются требования 3-й категории. 1.15. Расчет коробчатых настилов по продольным состояниям первой и второй групп необходимо проводить с приведением их сечения к эквивалентному двутавровому сечению, в котором для упрощения расчетов приведенные толщины полок и ребер определяются с учетом соответственно площадей вутов или уширений. Расчетную ширину полок при расчете по предельным состояниям первой и второй групп следует назначать равной 8 · h′f в каждую сторону от ребра. 1.16. Расчетная схема коробчатого настила - шарнирно опертая балка, загруженная по ширине сечения равномерно распределенной нагрузкой. Консольные свесы верхней полки должны быть проверены на действие сосредоточенной нагрузки, возникающей за счет увеличения грузовой площади при установке компенсаторов на кровле в местах температурных швов. 1.17. Нагрузки на полки коробчатых настилов допускается принимать на 25 % выше, чем на конструкцию в целом. 1.18. Обязательным условием применения коробчатых настилов в перекрытиях зданий промышленных предприятий, в том числе при размещении на конструкциях виброопасного оборудования, является наличие армированной сетками в одном или в двух уровнях бетонной подготовки пола толщиной не менее 70 мм. Совместную работу армированной бетонной подготовки пола с бетоном коробчатых настилов рекомендуется осуществлять путем устройства шероховатой поверхности конструкций. Поверхности коробчатых настилов, подлежащие бетонированию, должны быть тщательно очищены и промыты. Предварительные напряжения в коробчатом настиле1.19. Для обеспечения несущей способности и пригодности к нормальной эксплуатации напрягаемая арматура в коробчатых настилах располагается только в нижней зоне ребер конструкции симметрично по ширине ребра. 1.20. Учет потерь предварительного напряжения арматуры при расчете коробчатых настилов следует производить из условия механического натяжения арматуры на упоры стенда. При этом потери предварительного напряжения от деформации форм принимаются равными 30 МПа (300 кгс/см2). 1.21. Величина напряжений в напрягаемой арматуре σsp, контролируемая по окончании натяжения на упоры стенда, принимается равной 0,65 - 0,70 Rs,ser. 1.22. Предельную величину предварительного напряжения в напрягаемой арматуре А следует назначать с учетом допустимых отклонений p величины предварительного напряжения, чтобы выполнялись условия σsp + p ≤ Rs,ser и σsp - p ≥ 0,3 Rs,ser, (1) 1.23. Потери предварительного напряжения арматуры от температурного перепада (разность температур напрягаемой арматуры и устройства, воспринимающего усилие натяжения при пропаривании бетона) следует принимать равными нулю. 2. МАТЕРИАЛЫ КОНСТРУКЦИИ.Бетон2.1. Коробчатые настилы рекомендуется проектировать из тяжелого бетона марок по прочности на сжатие от В30 до В60 включительно. 2.2. Морозостойкость и водонепроницаемость бетона конструкции должны приниматься в зависимости от режима эксплуатации и климатических условий района строительства в соответствии с требованиями СНиП 2.03.01-84. При этом марка бетона по водонепроницаемости должна быть не ниже W6. 2.3. Передаточная прочность бетона должна быть не менее 70 % проектной. 2.4. Отпускная прочность бетона должна составлять не менее 70 % проектной в летнее время года и не менее 90 % - в зимнее время года. 2.5. Для сокращения времени твердения бетона рекомендуется применять комплексные добавки на основе пластификаторов и ускорителей твердения, например, СДБ-СН (сульфатно-дрожжевая бражка и сульфат натрия), а также разжижители типа С-3. При назначении содержания добавок в бетоне следует руководствоваться действующими нормативными документами. Арматурные стали и закладные изделия2.6. В качестве продольной напрягаемой рабочей арматуры коробчатых настилов рекомендуется принимать канаты стальные арматурные спиральные семипроволочные (1×7) класса К-7 диаметром 15 мм по ГОСТ 13840-68* или стержневую горячекатаную арматурную сталь периодического профиля класса А-IV диаметром не более 32 мм по ГОСТ 5781-82 марки 20ХГ2Ц. Для коробчатых настилов высшей категории качества следует принимать только канаты. Поперечную арматуру каркасов следует принимать из обыкновенной арматурной проволоки периодического профиля класса Вр-1 по ГОСТ 6727-80 диаметром 3 - 5 мм; стержневой горячекатаной арматуры гладкой класса А-1 (марки В Ст3сп2) и периодического профиля А-II и А-III (марки 25Г2С) по ГОСТ 5781-82. Конструктивную продольную арматуру каркасов, рабочую и конструктивную арматуру сеток, а также косвенную арматуру в виде гребенок следует принимать из указанной выше проволоки класса Вр-1. 2.7. Сварные товарные сетки должны удовлетворять требованиям ГОСТ 8478-81, а сварные арматурные изделия и стальные закладные изделия и соединительные накладки - требованиям ГОСТ 10922-75. 2.8. Арматурные каркасы и сетки должны изготовляться при помощи контактной точечной электросварки, а заготовки напрягаемой арматуры класса А-IV длиной более 11,5 м при помощи стыковой электросварки в соответствии с требованиями ГОСТ 14098-68 и СН 393-78. Стыковку напрягаемой арматуры класса A-IV следует осуществлять в четвертях пролета коробчатого настила. 2.9. Для закладных изделий и соединительных накладок рекомендуется применять прокатную углеродистую сталь класса С 38/23 согласно СНиП II-23-81. 2.10. Антикоррозионная защита закладных изделий соединительных накладок должны осуществиться в соответствии с требованиями СНиП 2.03.11-85. 3. РАСЧЕТ КОРОБЧАТОГО НАСТИЛА ПО ПРЕДЕЛЬНЫМ СОСТОЯНИЯМ ПЕРВОЙ ГРУППЫРасчет по прочности сечений, нормальных к продольной оси коробчатого настила3.1. Расчет коробчатых настилов при ξ = x / h0 ≤ ξR должен производиться в зависимости от положения границы сжатой зоны: а) если граница сжатой зоны проходит в полке, т.е. соблюдается условие Rs As ≤ Rb b′f h′f + Rsc A′s, (2) расчет производится как для прямоугольного сечения шириной в соответствии с указаниями п. 3.15 СНиП 2.03.01-84; б) если граница сжатой зоны проходит в ребре, т.е. условие (2) не соблюдается, расчет производится из условия M ≤ Rb b x (h0 - 0,5x) + Rb (b′f - b) h′ (h0 - 0,5h′f) + Rsc A′s (h0 - a′), (3) при этом высота сжатой зоны бетона x определяется из формулы Rs As - Rsc A′s = Rb b x + Rb (b′f - b) h′f, (4) и принимается с учетом указаний п. 3.17 СНиП 2.03.01-84. Величина b′f, вводимая в расчет, принимается равной 8 · h′f. Расчет по прочности сечений, наклонных к продольной оси коробчатого настила3.2. Расчет должен производиться на действие поперечной силы и изгибающего, момента в соответствии с указаниями пп. 3.29 - 3.33 СНиП 2.03.01-84 и «Пособием по предварительно напряженных железобетонных конструкций из тяжелых и легких бетонов» (М.: ЦИТП, 1986). 3.3. Особые указания по размещению поперечной арматуры в ребрах коробчатого настила, в том числе на торцовых участках конструкции, приведены в пп. 11.7 и 11.8. Расчет сечений полок коробчатого настила3.4. Расчет сечений полок коробчатого настила в их пролетах и на опорах рекомендуется производить на действие момента, определяемого по приближенной формуле M = (q l2) / 11, (5) где q - эквивалентная равномерно распределенная нагрузка; l - пролет полки, равный расстоянию между осями ребер коробчатого настила. 3.5. Расчет на продавливание полок коробчатого настила от действия сил, равномерно распределенных на ограниченной площади, должен производиться из условия F ≤ α Rbt Um h0, (6) где F - продавливающая сила; Um - среднее арифметическое величины периметров верхнего и нижнего основания пирамиды, образующейся при продавливании в пределах рабочей высоты сечения полок h0 (h0 = hf + hбетонной подготовки). Для коробчатых настилов перекрытий зданий промышленных предприятий при определении Um обязательно включение в расчет на продавливание бетонной подготовки пола толщиной не менее 70 мм. 4. РАСЧЕТ КОРОБЧАТОГО НАСТИЛА ПО ПРЕДЕЛЬНЫМ СОСТОЯНИЯМ ВТОРОЙ ГРУППЫРасчет по образованию трещин, нормальных и наклонных к продольной оси коробчатого настила4.1. Расчет по образованию трещин, нормальных к продольной оси коробчатого настила, следует выполнять для двух зон конструкции: а) для верхней до приобретения бетоном проектной прочности расчет производится в местах установки монтажных петель на совместные воздействия усилий от обжатия напрягаемой арматурой и монтажных нагрузок; б) для нижней после приобретения бетоном проектной прочности расчет производится в середине пролета на постоянные и временные нагрузки, возникающие в процессе эксплуатации. 4.2. Расчет по образованию трещин, наклонных к продольной оси коробчатого настила, следует выполнять на уровне центра тяжести приведенного сечения: а) в середине пролета; б) в конце зоны передачи напряжений. Расчет коробчатого настила по раскрытию трещин4.3. Расчет по раскрытию трещин, нормальных к продольной оси коробчатого настила, рекомендуется выполнять только для нижней зоны конструкции, в середине пролета в соответствии с пп. 4.14 и 4.15 СНиП 2.03.01-84, а также методом конечных элементов, программа расчета по которому разработана НИИСК Госстроя СССР. 4.4. Расчет по раскрытию трещин, наклонных к продольной оси коробчатого настила, следует выполнять на уровне центра тяжести приведенного сечения на расстоянии от опоры не меньше h0. Расчет по закрытию трещин, нормальных к продольной оси коробчатого настила4.5. Расчет следует выполнять в соответствии с п. 4.19 СНиП 2.03.01-84. Расчет коробчатого настила по деформациям4.6. Величины кривизны и деформаций коробчатого настила следует определять в соответствии с пп. 4.22 - 4.24, 4.25 - 4.31 СНиП 2.03.01-84. Расчет по образованию и раскрытию трещин в приопорной зоне нижней полки коробчатого настила4.7. Расчет по образованию и раскрытию трещин в приопорной зоне нижней полки коробчатого настила от усилий предварительного обжатия напрягаемой арматурой следует выполнять из условия рассмотрения этой зоны как внецентренно растянутого в поперечном направлении элемента в соответствии с требованиями п. 4.5 СНиП 2.03.01-84. 4.8. Расчетное сечение приопорной зоны нижней полки коробчатого настила следует принимать прямоугольным, шириной, равной толщине полки, и высотой, равной половине расстояния в чистоте между ребрами конструкции. 4.9. Усилие предварительного обжатия напрягаемой арматурой, действующее на расчетное сечение приопорной зоны нижней полки коробчатого настила, определяется по формуле N = Kоб N01 h δп 0,5, (7) где Kоб - коэффициент, определяемый по табл. 1; N01 - усилие предварительного обжатия при натяжении одного каната или стержня напрягаемой арматуры с учетом первых потерь напряжения; h - расстояние в чистоте между ребрами конструкции, деленное на два; δп - толщина нижней полки конструкции. Таблица 1

Примечание. Табл. 1 дана только для двух пустотных коробчатых настилов, применяемых в практике проектирования и строительства. δs = N / As + (N lop) / (Za As), (8) где Za = (h + Zs) / 2; Zs - расстояние между стержнями арматуры в приопорной зоне нижней полки конструкции.

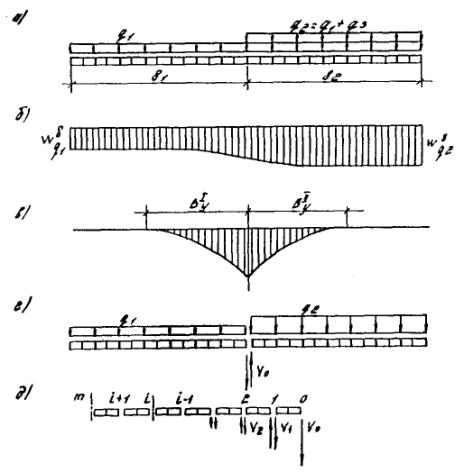

5. РАСЧЕТ КОРОБЧАТОГО НАСТИЛА НА ВОЗДЕЙСТВИЕ УСИЛИЙ, ВОЗНИКАЮЩИХ ПРИ ПОДЪЕМЕ, МОНТАЖЕ И ТРАНСПОРТИРОВАНИИ5.1. При расчете коробчатых настилов на воздействие усилий, возникающих при их подъеме, транспортировании и монтаже, нагрузку от собственного веса конструкции следует вводить в расчет с коэффициентами динамичности, равными соответственно 1,4; 2,7 и 1,4. Коэффициент перегрузки от собственного веса конструкции при указанных расчетах не вводится. 6. ПРОСТРАНСТВЕННЫЙ РАСЧЕТ ПЕРЕКРЫТИЯ С КОРОБЧАТЫМИ НАСТИЛАМИ6.1. Пространственный расчет перекрытия необходимо выполнять при наличии стыков между коробчатыми настилами, установленными в перекрытиях без промежутков, и неравномерных нагрузках, ширина приложения которых в поперечном направлении превышает величину l / 2 (где l - номинальная длина конструкции), а величины временных нормативных нагрузок равны или превышают значения, приведенные в табл. 2. Таблица 2

6.2. Пространственный расчет перекрытия с коробчатыми настилами следует считать поверочным и рекомендуется выполнять после проведения расчетов конструкций по нормальным и наклонным сечениям по предельным состояниям первой и второй групп. Методика и пример расчета приведены в прил. 1. 7. РАСЧЕТ КОРОБЧАТЫХ НАСТИЛОВ ПЕРЕКРЫТИЙ НА ДИНАМИЧЕСКИЕ ВОЗДЕЙСТВИЯ7.1. Расчет коробчатых настилов перекрытий на динамические воздействия необходимо проводить с учетом совместной работы конструкций с армированной бетонной подготовкой пола толщиной не менее 70 мм. 7.2. Динамические нагрузки от технологического оборудования и расстановку его следует принимать в соответствии с заданием на строительное проектирование и паспортными данными на оборудование, представляемыми заводами-изготовителями. При отсутствии перечисленных данных их назначают согласно указаниям «Инструкции по определению динамических нагрузок от машин, устанавливаемых на перекрытиях промышленных зданий» (М.: Стройиздат, 1966). 8. РАСЧЕТ КОРОБЧАТОГО НАСТИЛА НА ТЕМПЕРАТУРНЫЕ ВОЗДЕЙСТВИЯ8.1. Температурные воздействия на коробчатый настил, которые могут возникать в процессе монтажа зданий при большой разнице температур по высоте сечения конструкции, следует предотвращать. Для этого монтаж конструкций и их закрепление в проектном положении необходимо выполнять в соответствии с требованиями, приведенными в п. 12.2. 9. ТЕПЛОТЕХНИЧЕСКИЙ РАСЧЕТ ПОКРЫТИЙ С КОРОБЧАТЫМИ НАСТИЛАМИРасчет требуемого сопротивления теплопередаче покрытия9.1. Величину требуемого сопротивления теплопередаче покрытия следует определять для двух зон: а) над пустотами коробчатых настилов; б) над консольными свесами верхней полки коробчатых настилов или при их отсутствии в промежутках между коробчатыми настилами. 9.2. Требуемое сопротивление теплопередаче покрытий для зоны «а» следует определять по методике НИИСФ Госстроя СССР «Разработка инженерных методов теплотехнического расчета покрытий с пустотным настилом при обтекании поверхности сжатым воздухом» из расчета не выпадения конденсата в пустотах коробчатых настилов при пропуске через них воздуха с относительной влажностью более 75 %:

где t0 - температура воздуха в начале воздуховода, °С; tн - расчетная зимняя температура наружного воздуха, принимаемая по указаниям п. 2.3 СНиП II-3-79**°С; tв - расчетная температура внутреннего воздуха в помещении, °С; tр - температура точки росы воздуха в воздуховоде (пустотах), °С; V - скорость воздуха в воздуховоде (пустотах), м/с. Скорость воздуха в пустотах коробчатых настилов для зданий промышленных предприятий, имеющих площадь поперечного сечения, равную 0,75 м2, определяется по формуле V = N / 2700, (11) где N - количество воздуха, раздаваемое последним в пустотах коробчатого настила распределителем, м3/ч. Для облегчения расчетов в табл. 3 приводятся значения величин скорости в дробных степенях. Таблица 3

9.3. Скорость воздуха в пустотах коробчатых настилов должна быть больше нуля. С этой целью не следует допускать в пустотах коробчатых настилов тупиковых участков, устанавливая заглушки за последним воздухораспределителем. 9.4. Величину тепловой инерции покрытия следует определять по п. 2.4 СНиП II-3-79**. 9.5. Требуемое сопротивление теплопередаче покрытий для зоны «б» следует определять по формуле (1) СНиП II-3-79** с учетом коэффициентов, равных 1,3 и 1,5 при утеплителях соответственно из легких бетонов и минеральной ваты. Расчет пароизоляции покрытия с коробчатыми настилами9.6. Расчет пароизоляции покрытия с коробчатыми настилами должен выполняться по наибольшей величине упругости водяного пара в зонах «а» и «б» по формулам раздела 6 СНиП II-3-79**. 10. РАСЧЕТ КОРОБЧАТОГО НАСТИЛА НА ОГНЕВЫЕ ВОЗДЕЙСТВИЯ10.1. Расчет предела огнестойкости коробчатых, настилов следует производить по признаку потерн несущей способности конструкции при сохранении ею теплоизолирующей способности и отсутствии проникновения пламени в пустоты конструкции. 10.2. Предел огнестойкости коробчатого настила по несущей способности определяется по времени τ0, когда несущая способность конструкции становится недостаточной для восприятия приложенной нормативной нагрузки. 10.3. Для определения несущей способности коробчатого настила в момент времени огневого воздействия τj следует выполнять теплотехнический и статический расчеты. 10.4. На основании теплотехнического расчета определяются температуры напрягаемой арматуры и бетона в наиболее напряженных зонах для расчетного времени воздействия «стандартного» температурного режима. При этом коробчатый настил расчленяется на ряд элементов балочного типа таврового и двутаврового сечений (рис. 2). Рис. 2. Членение коробчатого настила (а) и расчетная схема огневого воздействия (б - на среднее ребро, в - на крайнее ребро) X, Y - направления огневого воздействия; yi, x1i, x2i - значения защитных слоев бетона; 1, 2 ... 12 - номера арматурных канатов или стержней; пунктир - условное увеличение защитного слоя бетона со стороны внутренних поверхностей коробчатого настила 10.5. На основании статического расчета по прочностным характеристикам напрягаемой арматуры и бетона, принятым с учетом их температуры нагрева, определяется предельный изгибающий момент, который может воспринять коробчатый настил. 10.6. Для обеспечения прочности нижней полки коробчатого настила при пожаре необходимо предусматривать специальные мероприятия по защите бетона от хрупкого разрушения. В качестве защитных мероприятий рекомендуются: а) установка в защитном слое бетона сетки из проволоки диаметром 0,7 ... 1,0 мм с ячейками размером 3,0 ... 15,0 мм; б) дисперсное армирование бетона у нагреваемой поверхности на глубину до 20,0 мм базальтовыми, асбестовыми или металлическими волокнами; в) армирование наружного слоя бетона на глубину 4,0 ... 6,0 мм тканеподобными материалами из базальтовых волокон. 10.7. Температуру нагрева канатов или стержней напрягаемой арматуры следует определять в зависимости от направленности огневого воздействия и защитных слоев бетона. 10.8. Расчет температуры нагрева i-го каната или стержня (i = 1, 2 ... n) производится по формуле ti(yx) = tc [tc - ti(x)] [tc - ti(y)] / (tc - tн), (12) где ti(yx) - температура каната или стержня при трехслойном нагреве конструкции, °С; tc - изменение температуры во времени tc = 345 lg(8τ + 1) + tн, (13) τ - рассматриваемый промежуток времени нагрева, ч (для формулы (13) - в мин); tн - начальная температура конструкции и окружающей среды со стороны ее не обогреваемых сторон (принимается равной 20 °С);

где

K - коэффициент, принимаемый для тяжелых бетонов равным 0,62;

10.9. Со стороны обогреваемых поверхностей коробчатого настила расстояние до оси напрягаемой арматуры принимается по рабочим чертежам конструкции. 10.10. Со стороны внутренних поверхностей коробчатого настила расстояние до оси напрягаемой арматуры следует увеличивать на толщину бетона нижней полки, учитывая прогрев через нижнюю полку и воздушную прослойку в пустотах конструкции. 10.11. Для промежутков времени τ1 и τ2 (τ1 < τ2) вычисляется температура нагрева ti,j всех канатов или стержней по формулам (1) - (4) в соответствии с принятыми толщинами защитных слоев бетона: t1,1; t2,1 ... tn,1 - для промежутка времени τ1; t1,2; t2,2 ... tn,2 - для промежутка времени τ2. 10.12. Несущая способность коробчатых настилов вычисляется для двух значений времени огневого воздействия τ1 и τ2 (τ1 < τ2), заключающих между собой ожидаемую величину предела огнестойкости. 10.13. В нервом приближении в качестве нижнего предела рекомендуется принимать время, равное требуемому пределу огнестойкости по табл. 1 СНиП II-2-80. Расчет выполняется в соответствии с общими положениями СНиП 2.03.01-84 для изгибаемых элементов, по нормативным прочностным характеристикам арматуры и бетона. При этом нормативные сопротивления вводятся в расчет с коэффициентом условий работы арматуры mat при высоких температурах. В качестве внешних нагрузок принимаются нормативные значения от постоянных и временных длительных нагрузок. 10.14. Несущая способность коробчатых настилов по изгибающему моменту вычисляется по формуле (при промежутке времени τ1 и τ2), где mati - коэффициент условий работы напрягаемой арматуры в зависимости от нагрева; Rs - нормативное сопротивление арматуры растяжению; Zδ,i - расстояние от i-го каната или стержня до центра тяжести сжатой зоны бетона. Допускается принимать положение центра тяжести сжатой зоны посредине толщины верхней полки коробчатого настила. 10.15. Вычисленные значения изгибающих моментов должны удовлетворять неравенствам MR(τ1) > MHmax > MR(τ2). (17) Если неравенства выполняются и смежные величины отличаются не более чем на 40 %, то производится вычисление фактического предела огнестойкости коробчатого настила по формуле

10.16. В случае, если одно из неравенств не выполняется или смежные величины разнятся более чем на 40 %, то необходимо задаваться скорректированным значением промежутка времени τ2 или τ1 и повторить вычисление предельных изгибающих моментов. 11. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯТолщины полок и ребер коробчатого настила, защитные слои бетона11.1. Размеры сечения элементов коробчатого настила определяются из расчета конструкции на статические нагрузки в диапазоне от 2,0 (200) до 16,0 (1600) кПа (кгс/м2), а также некоторые виды динамических и огневых воздействий, оговоренные в разделах 7 и 10, по соответствующим группам предельных состояний, на различных стадиях работы конструкции. 11.2. Размеры сечения полок и ребер коробчатого настила назначаются с учетом экономических требований технологии изготовления, соблюдения условий по расположению арматуры (с надлежащей ее анкеровкой) в сечениях элементов, условий эксплуатации конструкции, как в неагрессивных, так и в слабоагрессивных средах, необходимости унификации опалубочных форм и армировании конструкции. 11.3. Рекомендуемые минимальные размеры сечения элементов коробчатого настила: верхняя и нижняя полки (включая консольные свесы верхней полки) - 30 мм, ребра - 50 мм. 11.4. Защитный слой бетона для продольной напрягаемой рабочей арматуры должен составлять: а) не менее 15 мм при эксплуатации коробчатого настила в неагрессивных средах; б) не менее 20 мм со стороны наружных поверхностей конструкции (для крайних ребер) и не менее 25 мм со стороны внутренних поверхностей конструкции (для крайних и среднего ребра) при эксплуатации коробчатого настила и в слабоагрессивных средах. 11.5. Защитный слой бетона для рабочей поперечной арматуры каркасов ребер коробчатого настила должен составлять не менее 20 мм, а для распределительной арматуры - не менее 10 мм. 11.6. Защитный слой бетона для рабочей и распределительной арматуры полок коробчатого настила для сечений у опор и в пролетах должен составлять не менее 15 мм. Распределительная арматура каркасов на торцовых участках и в пролетах коробчатого настила стыкуется на длине не менее 20 мм. Ненапрягаемая поперечная арматура ребер коробчатого настила должна воспринимать не менее 20 % усилий в продольной напрягаемой рабочей арматуре. 11.8. На торцовых участках коробчатых настилов в нижней полке необходимо устанавливать арматурные сетки, размеры и сечение стержней которых определяются в соответствии с требованиями пп. 4.7, 4.10. Распределительная арматура сеток нижней и верхней полок коробчатого настила на торцовых участках и в пролетах конструкции стыкуется на длине не менее 80 мм. Ненапрягаемая поперечная арматура нижней полки коробчатого настила должна воспринимать не менее 10 % усилий в продольной напрягаемой рабочей арматуре. 11.9. Для обеспечения пространственной работы коробчатого настила в системе перекрытий арматурные сетки нижней и верхней полок конструкции запускаются в ребра на длину не менее 200 мм. 11.10. Фиксация арматуры в коробчатых настилах обязательна. Предельные отклонения фактических размеров толщины защитного слоя бетона для рабочей и распределительной арматуры от номинальных размеров не должны превышать: ±5 мм - для толщины защитного слоя бетона, равной 20 мм и более; ±3 мм - для толщины защитного слоя бетона, равной 15 мм; +3 мм - для толщины защитного слоя бетона, равной 10 мм. 11.11. Для использования пустот коробчатых настилов в качестве воздуховодов сечение первых должно быть квадратным или близким к нему и обеспечивать кратность воздухообмена в помещениях от 2 до 27 раз. 11,12. В нижней полке коробчатых настилов допускается устройство отверстий. Для коробчатого настила с номинальными размерами 2000 (или 3000 мм при наличии консольных свесов верхней полки) × 18000 × 900 мм указанные отверстия изображены на рис. 3. При устройстве отверстий согласно рис. 3 марку коробчатого настила следует увеличить на одну ступень. При других номинальных размерах коробчатого настила и наличии отверстий в нижней полке марка конструкции должна определяться расчетом. Рис. 3. Схема возможного размещения отверстий в нижней полке коробчатого настила а, б, в - варианты; 1 - зоны возможных размещений отверстий размером 700×700 мм с шагом 1500 мм или одного отверстия размером 2200×600 мм; 2 - то же, размером 200×800 мм 11.13. В консольных свесах верхней полки коробчатых настилов допускается устройство вырезов. Для коробчатых настилов, указанных в п. 11.12, они изображены на рис. 4. Рис. 4. Схема возможного размещения вырезов в консольных свесах верхней полки коробчатого настила а - вариант 1; б - вариант 2 11.14. Устройство отверстий в ребрах коробчатых настилов не допускается. 11.15. Число канатов или стержней продольной напрягаемой рабочей арматуры в каждом ребре коробчатого настила определяется расчетом и не должно превышать шести штук. В смежных ребрах коробчатого настила число канатов или стержней продольной напрягаемой рабочей арматуры может отличаться не более чем на одну штуку. 11.16. На торцовых участках коробчатых настилов в ребрах на длине не менее 0,6 lp необходимо устанавливать косвенную арматуру в виде гребенок с шагом 5 - 10 см. Установка гребенок производится при армировании конструкции со стороны пустот коробчатых настилов. 11.17. При размещении арматуры в поперечном сечении коробчатого настила для зданий промышленных предприятий следует руководствоваться схемами, приведенными на рис. 5. Рис. 5. Схема размещения арматуры в поперечном сечении нижней (а, б) и верхней (в, г) зоны коробчатого настила 12. КОНСТРУКТИВНЫЕ СХЕМЫ ЗДАНИЙ С ПРИМЕНЕНИЕМ КОРОБЧАТЫХ НАСТИЛОВ12.1. Конструктивная схема здания с использованием коробчатых настилов должна быть рассчитана с учетом шарнирного опирания их на продольные конструкции. Длина опирания коробчатых настилов определяется расчетом, но не должна составлять менее 200 мм. 12.2. Крепление коробчатых настилов к продольным конструкциям следует осуществлять в углах крайних ребер монтажными сварными швами через закладные изделия и соответствующих конструктивных элементах. При этом необходимо соблюдать очередность крепления коробчатых настилов: по одному из торцов конструкции - до устройства кровли с утеплителем, по второму - после устройства кровли с утеплителем. 12.3. Использование коробчатых настилов в одноэтажных производственных зданиях предусматривает жесткую заделку колонн в стаканы фундаментов. Горизонтальные нагрузки с покрытия следует передавать на колонны через продольные балки, опорную часть которых необходимо рассматривать как продолжение колонн и соответствующим способом конструировать и армировать. Крепление продольных балок к колоннам следует осуществлять расчетными сварными швами через закладные изделия в соответствующих конструктивных элементах. Передачу ветровых нагрузок с торца здания необходимо выполнять через фахверковые железобетонные стойки на продольные балки. 12.4. Использование коробчатых настилов в многоэтажных производственных зданиях предусматривает конструктивную рамную схему каркаса в обоих направлениях, что обеспечивается жестким сопряжением продольных и поперечных ригелей с колоннами и жесткой заделкой последних в стаканы фундаментов. Поперечные ригели следует устанавливать по каждой поперечной координационной оси здания в уровнях всех перекрытий и размещать их ниже верхних полок коробчатых настилов (рис. 6). Рис. 6. Схема рамного каркаса многоэтажного производственного здания с использованием коробчатых настилов 1 - коробчатый настил; 2 - поперечный ригель; 3 - продольный ригель; 4 - колонна Фахверковые стойки следует выполнять из металла и устанавливать поэтажно на продольные ригели. 13. УЗЛЫ СОПРЯЖЕНИЙ ТОРЦОВ КОРОБЧАТЫХ НАСТИЛОВ13.1. Узлы сопряжений торцов коробчатых настилов должны обеспечивать герметичность системы каналов при использовании пустот конструкций в качестве воздуховодов. 13.2. Узлы сопряжений торцов коробчатых настилов могут быть жесткими или гибкими. 13.3. Жесткие узлы сопряжений торцов коробчатых настилов должны предусматривать заполнение их бетоном марки не ниже В20 на мелком заполнителе с крупностью щебня не более 15 - 20 мм по контуру ребер и полок конструкции. 13.4. Для жесткой заделки узлов сопряжений торцов коробчатых настилов рекомендуется применять быстросъемную инвентарную опалубку из металла, дерева или других материалов, устанавливаемую внутри и вне пустот конструкции (рис. 7). Рис. 7. Схема жесткой заделки узлов сопряжений торцов коробчатых настилов 1 - коробчатый настил; 2 - балка или ригель; 3 - арматурный каркас; 4 - внешняя опалубка; 5 - внутренняя опалубка; 6 - скрутка из проволоки 13.5. Порядок производства работ при осуществлении жесткой заделки узлов сопряжений торцов коробчатых настилов должен быть следующим: а) установка арматурных стержней; б) заполнение бетоном нижней полки через отверстия в ней; г) уплотнение бетона нижней полки и ребер сверху через ребра глубинными вибраторами с иглонасадкой длиной не менее 900 мм; д) заполнение бетоном верхней полки и уплотнение бетона площадочным вибратором. 13.6. Гибкие узлы сопряжений торцов коробчатых настилов должны предусматривать приклейку по контуру пустот конструкций армированных пленок (типа поливинилхлоридной) или алюминиевой фольги. 14. РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КОРОБЧАТЫХ НАСТИЛОВ В СОЧЕТАНИИ СО СВЕТИЛЬНИКАМИ ИСКУССТВЕННОГО ОСВЕЩЕНИЯ И АКУСТИЧЕСКИМИ ПОТОЛКАМИ14.1. Светильники искусственного освещения производственных помещений следует располагать с шагом 3000 мм. Встроенные светильники необходимо размещать в промежутках между пустотами коробчатых настилов, а подвесные светильники - в местах, указанных выше и по продольным осям коробчатых настилов. 14.2. Устанавливать встроенные светильники рекомендуется на специальные металлические рамки уголков при несъемных акустических потолках и из полосовой стали - при съемных акустических потолках (рис. 8). Рис. 8. Схема установки встроенных (а) и подвесных (б) светильников и устройства акустических потолков с относом от коробчатых настилов 1 - коробчатый настил; 2 - встроенный светильник; 3 - акустический потолок; 4 - металлическая подвеска; 5 - направляющая - алюминиевый профиль, h =28 мм; 6 - наездник из стального листа, δ = 8 мм; 7 - ось симметрии; 8 - рама для подвесных светильников; 9 - ось подвески светильников 14.3. Подвесные светильники рекомендуется устанавливать с помощью штанг, к которым крепятся специальные уголки, входящие в спецификацию электротехнического оборудования. Штанги на противоположном конце имеют резьбу и ввинчиваются в гайки, приваренные к закладным изделиям коробчатых настилов (рис. 8 и 9). Рис. 9. Схема установки подвесных светильников с помощью штанг 1 - закладное изделие коробчатого настила; 2 - акустический потолок с относом от коробчатого настила; 3 - акустический потолок без относа от коробчатого настила; 4 - штанга; 5 - гайка; 6 - уголок перфорированный К 236 по ТУ 36-1434-70 14.4. Акустические потолки рекомендуется выполнять из несгораемых или трудносгораемых звукоизоляционных и звукопоглощающих материалов в двух вариантах конструктивных решений - с относом и без относа от коробчатых настилов. 14.5. Акустические потолки, устраиваемые с относом от коробчатых настилов, подвешиваются на металлических полосах, вставляемых в уголки, приваренные к закладным изделиям коробчатых настилов (см. рис. 8). 14.6. Акустические потолки, устраиваемые без относа от коробчатых настилов, приклеиваются к ним и к продольным металлическим уголкам (в пределах промежутков между пустотами коробчатых настилов) с помощью гумилакса (рис. 10). Рис. 10. Схема устройства акустических потолков без относа от коробчатых настилов 1 - закладное изделие коробчатого настила; 2 - акустический потолок; 3 - ось симметрии 14.7. Устройство съемных участков акустических потолков обязательно. 14.8. При устройстве акустических потолков в многоэтажных зданиях с размещением на коробчатых настилах виброопасного оборудования звукоизолирующие и звукопоглощающие минераловатные плиты во избежание их распыления необходимо применять только в полиэтиленовой пленке. 15. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ НАСТИЛОВ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА15.1. Изготовление коробчатых настилов должно осуществляться на коротких стендах (далее именуемых стенд формами) длиной на одно изделие. Стенд-формы следует располагать в линию, с размещением между ними установок двухстороннего действия, для извлечения вкладышей-пустотообразователей из отформованных коробчатых настилов (рис. 11). Рис. 11. Схема цеха по изготовлению коробчатых настилов 1 - самоходная тележка для вывоза готовой продукции; 2 - стеллажи для хранения арматурных сеток; 3 - стенд-камера для изготовления коробчатых настилов; 4 - установка для изготовления вкладышей; 5 - пост подготовки вкладышей; 6 - передаточная тележка; 7 - бетоноукладчик; 8 - мостовой кран грузоподъемностью 30,0 / 5,0 т; 9 - установка для заготовки канатов; 10 - бухта 15.2. Натяжение арматуры следует осуществлять групповым способом с применением гидродомкратов, входящих в состав стенд - камер (автономно для каждой стенд-камеры). 15.3. Укладку бетонной смеси в стенд-камеру следует осуществлять бетоноукладчиком, уплотнение - с помощью вибраторов с вертикальными дебалансными валами. 15.4. Тепловлажностную обработку изделий необходимо производить в стенд-камерах путем пуска пара в полость, образуемую продольными силовыми балками поддона стенд-камер и уложенными на них термоизоляционными крышками. 15.5. Стенд-камера должна обеспечивать двух- и одностадийное формование коробчатых настилов. Формовочное оборудование15.6. Силовая стенд-камера должна включать поддон, жестко прикрепленные к поддону вибраторы с приводами, продольные борта, тяги для открывания и фиксации продольных бортов в рабочем положении, съемные торцовые борта с крышками, захватные устройства, силовые балки с домкратами для натяжения напрягаемой арматуры и фиксаторами, прижимные балки. 15.7. Стенд-камеры следует устанавливать на упругие резинометаллические опоры. 15.8. Продольные борта стенд-камеры необходимо выполнять отгибаемыми и устанавливать в рабочем положении с помощью гидроцилиндров. 15.9. Торцовые борта стенд-камеры необходимо выполнять съемными с проемами для фиксации вкладышей-пустотообразователей. 15.10. Силовые балки, входящие в состав стенд-камеры, следует располагать в двух направлениях при подвижном и неподвижном соединении поперечных силовых балок с продольными силовыми балками. Подвижное и неподвижное соединение следует осуществлять со стороны натяжения арматуры, а только неподвижное - со стороны извлечения вкладышей - пустотообразователей. Между подвижной и неподвижной силовыми балками необходимо размещать домкраты и фиксаторы. 15.11. Для образования пустот в коробчатых настилах следует применять складывающиеся металлические вкладыши-пустотообразователи двухстороннего действия, с размерами, соответствующими размерам пустот в коробчатых настилах. 15.12. Для фиксации вкладышей от всплытия во время бетонирования необходимо применять прижимные балки с креплением их к продольным силовым балкам поддона. 15.13. Следует использовать бетоноукладчик для укладки бетонной смеси последовательно в нижнюю полку, в ребра и в верхнюю полку коробчатого настила. 15.14. Отрыв от бетона, складывание и извлечение вкладышей-пустотообразователей необходимо производить установкой, конструкция которой должна позволять осуществлять эту операцию поочередно из двух стенд-камер. Требования к формовочному оборудованию15.15. Конструкция вкладышей-пустотообразователей должна допускать возможность периодической их чистки, смазки, ремонта и замены изношенных частей. 15.16. Для формования коробчатых настилов рекомендуется использовать вибраторы преимущественно с круговыми или эллипсоидальными колебаниями в горизонтальной плоскости со следующими параметрами вибрации: частота - 24 Гц; амплитуда горизонтальных колебаний - 0,6 ... 0,8 мм, вертикальных - 0,3 ... 0,5 мм. Материалы для изготовления коробчатого настила15.17. Состав бетонной смеси для формования коробчатых настилов должен определяться заводской лабораторией в соответствии с требованиями проекта. 15.18. Для формования коробчатых настилов, рекомендуется применять бетонные смеси следующей подвижности: а) при двухстадийном формовании - для нижней полки осадка конуса - 5 ... 6 см; для ребер и верхней полки осадка конуса - 10 ... 12 см; б) при одностадийном формовании - для нижней полки осадка конуса 15 ... 17 см; для ребер и верхней полки осадка конуса - 8 ... 10 см. При изготовлении коробчатых настилов с использованием бетонной смеси постоянной подвижности при двухстадийном формовании осадка конуса бетонной смеси должна быть не ниже 12 см, при одностадийном формовании - равна 16 см. Порядок формования коробчатых настилов15.19. Подготовка установки и вкладышей-пустотообразователей должна включать чистку и смазку формующих поверхностей ручным пневмоинструментом; тип смазки ОЭ-2. 15.20. Установку и сборку арматуры следует производить вручную непосредственно в стенд-камере из предварительно заготовленных укрупненных элементов. 15.21. Арматуру следует укладывать в следующей последовательности: арматурные сетки нижней полки, закладные изделия и напрягаемая арматура, арматурные каркасы ребер. 15.22. Армирование верхней полки коробчатого настила необходимо производить после сборки формы, формования нижней полки коробчатого настила и установки вкладышей-пустотообразователей. 15.23. При двухстадийной технологии формования должна соблюдаться следующая последовательность выполнения операций: укладка бетонной смеси на нижнюю полку бетоноукладчиком, разравнивание и уплотнение вибропрофилером на бетоноукладчике, установка вкладышей-пустотообразователей, укладка бетонной смеси в ребра и в верхнюю полку коробчатого настила, уплотнение вибраторами на стенд-камере, заглаживание вибробрусом на бетоноукладчике. 15.24. При одностадийной технологии формования должна соблюдаться следующая последовательность выполнения операций: армирование нижней полки и ребер коробчатого настила, сборка формы, установка вкладышей-пустотообразователей, армирование верхней полки, укладка бетонной смеси бетоноукладчиком, уплотнение вибраторами на стенд-камере, заглаживание вибробрусом на бетоноукладчике. 15.25. Виброуплотнение бетонной смеси должно обеспечивать создание плотного бетона с коэффициентом плотности не менее 0,96. 15.26. Оптимальным следует считать одностадийный способ формования коробчатых настилов. 15.27. Интенсификация твердения бетона должна обеспечиваться прогревом свежеотформованных изделий на стенде путем пропуска пара в полость, создаваемую продольными силовыми балками стенд-камер и устанавливаемыми на них термоизоляционными крышками. 15.28. Рекомендуется следующий ориентировочный режим тепловлажностной обработки: выдерживание перец тепловлажностной обработкой - 2 ч; подъем температуры до 80 °С - 3 ч; изотермический прогрев при 80 °С - 6 ч; остывание до 40 °С - 2 ч. 15.29. Распалубка коробчатых настилов и передача напряжения на бетон должна включать следующие этапы: извлечение вкладышей-пустотообразователей после 4 - 5 ч термообработки; снятие торцевых и открывание продольных бортов; отпуск натяжения и образка напрягаемой арматуры. 15.30. Плавную передачу напряжения арматуры на бетон коробчатого настила следует осуществлять гидродомкратами с помощью клиновых устройств. Обрезку напрягаемой арматуры необходимо выполнять автогенным аппаратом или бензорезом. 15.31. Рекомендуемая последовательность обрезки напрягаемой арматуры представлена на рис. 12. Рис. 12. Рекомендуемая последовательность обрезки напрягаемой арматуры а - при двух резчиках; б - при одном резчике 15.32. На посту доводки, выступающие концы напрягаемой арматуры, необходимо вторично обрезать заподлицо с коробчатым настилом, а торцы заделать цементным раствором состава 1:3. На посту доводки необходимо также осуществлять продувку пустот сжатым воздухом. 15.33. В траверсе для подъема и перемещения коробчатых настилов угол наклона строповочных канатов к плоскости верхней полки должен составлять 90°. 15.34. При изготовлении коробчатых настилов необходимо вести пооперационный контроль на всех технологических переделах производства. 15.35. Приемка коробчатых настилов должна производиться поштучно. 15.36. Испытания коробчатых настилов для оценки прочности, жесткости и трещиностойкости, необходимо производить при освоении производства изделий, изменения технологии их изготовления и в случае замены используемых материалов. Маркировка и складирование коробчатых настилов15.37. Маркировочные знаки должны наноситься на крайние ребра коробчатых настилов в местах, видимых при хранении и монтаже конструкций. 15.38. При складировании коробчатых настилов, как на предприятии-изготовителе, так и на строительной площадке, должны соблюдаться следующие условия: а) хранение в штабелях в проектном положении не более трех коробчатых настилов по высоте; б) штабели на складе и строительной площадке должны иметь проходы шириной не менее 0,7 м и зазоры между смежными штабелями не менее 0,2 м с соблюдением условий свободной строповки и подъема коробчатых настилов; в) коробчатые настилы складируются на инвентарные подкладки и прокладки, укладываемые под торцовые участки крайних и средних ребер. Подъем, погрузка и разгрузка коробчатых настилов должны производиться с помощью специальных грузозахватных приспособлений. Техника безопасности15.39. К осмотру оборудования допускаются лица, ознакомленные с его работой и прошедшие специальный инструктаж по технике безопасности. 15.40. Осмотр, очистку и ремонт оборудования разрешается производить только при отключенном электрооборудовании. 15.41. Перед натяжением арматуры на стенде должны быть даны видимые световые и звуковые сигналы. Рабочие, не участвующие в натяжении арматуры, должны покинуть рабочие места. 15.42. Все стенд-камеры должны быть снабжены стационарными или съемными предохранительными козырьками, закрывающими упоры после натяжения арматуры и предохраняющими рабочих от травм в случае обрыва арматуры. 15.43. Выход рабочих на стенд для устранения каких-либо дефектов в натянутой арматуре запрещается до снижения натяжения арматуры. 15.44. Не разрешается проводить какие-либо сварочные работы в зоне натянутой арматуры. 15.45. При изготовлении коробчатых настилов необходимо соблюдать «Единые правила техники безопасности и производственной санитарии для предприятий промышленности строительных материалов», часть 1 (1969 г.) и раздел XII, часть II, а также требования СНиП III-4-80 «Техника безопасности в строительстве». 16. ПРАВИЛА ПЕРЕВОЗКИ КОРОБЧАТЫХ НАСТИЛОВПеревозка железнодорожным транспортом16.1. Перевозку коробчатых настилов железнодорожным транспортом следует осуществлять в рабочем положении в соответствии с проектом размещения и крепления их на сцепе из трех железнодорожных платформ с использованием комплекте турникетов, разработанных НИИСК Госстроя СССР, с фрикционно-клиновыми амортизаторами. 16.2. Разработку проекта размещения и крепления коробчатых настилов на железнодорожном подвижном составе, расчеты и проектирование турникетно-крепежных устройств следует выполнять в соответствии с требованиями главы 1 «Технических условий погрузки и крепления грузов» Министерства путей сообщения (издание 1981 г.) с учетом нормативов, предусматривающих скорость движения грузовых поездов до 100 км/ч. 16.3. Для перевозки коробчатых настилов необходимо использовать четырехосные платформы грузоподъемностью 62 - 63 т с металлическими бортами на тележках ЦНИИ-ХЗ-О. 16.4. На сцепе из трех платформ следует перевозить четыре однотипных коробчатых настила (с двумя консольными свесами верхней полки, с одним консольным свесом верхней полки, без консольных свесов верхней полки). При перевозке коробчатых настилов с односторонним консольным свесом верхней полки обязательным условием является расположение в разные стороны консолей коробчатых настилов верхнего и нижнего рядов. 16.5. Размещение коробчатых настилов на платформах следует принимать в два яруса без использования зауженной части габарита. 16.6. Общий вид сцепа платформ, загруженных коробчатыми настилами с применением комплекта турникетов, изображен на рис. 13. Рис. 13. Общий вид сцепа железнодорожных платформ, загруженных коробчатыми настилами с применением комплекта турникетов НИИСК Госстроя СССР I - несущий турникет; II - подвижные турникеты; 1 - коробчатые настилы; 2 - скользящая рама; 3 - клиновая рама; 4 - поворотные рамы; 5 - нижняя рама; 6 - промежуточные рамы; 7 - торцовые рамы; 8 - продольные тяги; 9 - контргрузы 16.7. Принципиальная схема устройства несущего турникета с фрикционно-клиновым амортизатором изображена на рис. 14. Рис. 14. Принципиальная схема устройства несущего турникета (с клиновыми фрикционными амортизаторами) а - клиновая рама; б - скользящая рама; 1 - клинья; 2 - фиксаторы для крепления клиновой рамы к стоечным гнездам платформы; 3 - направляющие продольного хода скользящей рамы; 4 - гнездо для посадки поворотной рамы 16.8. Для опирания верхнего коробчатого настила на нижний следует принимать промежуточную раму, общий вид которой изображен на рис. 15. Положение промежуточной рамы является фиксированным как в продольном, так и в поперечном направлениях. Рис. 15. Схемы промежуточной (а) и поворотной (б, в) рам 1 - площадки для опирания коробчатых настилов; 2 - боковые фиксаторы верхнего коробчатого настила; 3 - боковые прижимные винты для фиксации нижнего коробчатого настила; 4 - шкворень поворотной рамы; 5 - шпильки для удержания торцовой рамы 16.9. На время транспортирования торцовые борта платформ должны быть откинуты на кронштейны, а боковые борта - закреплены кольцами на продольных балках, а при отсутствии колец - увязаны проволокой диаметром не менее 6 мм. Допускается эксплуатация сцепа с полностью снятыми бортами платформ. 16.10. Несущий турникет должен устанавливаться на средней платформе, а подвижные турникеты - на крайних платформах сцепа со сдвижкой на 2475 мм от поперечной оси платформы в сторону от середины сцепа. 16.11. Выгрузку коробчатых настилов следует производить в порядке, обратном погрузке - отведение торцовых рам, снятие верхних коробчатых настилов, снятие промежуточных рам, отведение боковых упоров, снятие нижних коробчатых настилов. Перевозка автомобильным транспортом16.12. При перевозке коробчатых настилов автомобильным транспортом должны соблюдаться общие требования «Руководства по перевозке автомобильным транспортом строительных конструкций» (М: Стройиздат, 1980). 16.13. Транспортирование коробчатых настилов, запроектированных под расчетную нагрузку от 4,50 (450) до 12,50 (1250) кПа (кгс/м2), следует осуществлять в рабочем положении с опиранием по концам или со свесами длиной до 1250 мм. Схемы опирания коробчатых настилов, запроектированных под расчетную нагрузку от 2 (200) до 3 (300) кПа (кгс/м2) (число опор, длина свесов), должны определяться расчетами с учетом коэффициента динамичности, равного 2,7. 16.14. Для транспортирования коробчатых настилов рекомендуется использование специализированных автопоездов с полуприцепами типа ПК-1418, ПК-2018, ПЛК-2918 (проект Укроргтехстроя Минпромстроя СССР) и ПК-1821 (проект ЦЭКБ Строймехавтоматика Минпромстроя СССР). Допускается также применение прицепа-роспуска типа ПР-2321 (проект объединения «Автоспецтранс» Минпромстроя БССР), имеющего специальные балансирные коники с упорами. 16.15. Грузовые платформы транспортных средств, перечисленных в п. 16.14, должны оборудоваться подкладками, обеспечивающими опирание изделий только под ребрами. Подкладки могут быть деревянными или металлическими с облицовкой зон опирания резиной (рис. 16). Рис. 16. Оборудование грузовых платформ транспортных средств накладками для перевозки коробчатых настилов 1 - деревянные брусья; 2 - металлические подкладки с облицовкой опорной поверхности отрезками бывших в употреблении шин 16.16. На полуприцепе ПЛК-2918 допускается перевозка двух коробчатых настилов шириной до 2000 мм. 16.17. При размещении коробчатых настилов на транспортных средствах, перечисленных в п. 16.14, расстояние «а» (см. рис. 16) от шкворня седельно-сцепного устройства тягача до переднего коробчатого настила не должно превышать 700 мм при ширине коробчатого настила до 2000 мм и 1100 мм - при ширине коробчатого настила, равного 3000 мм (рис. 17). Рис. 17. Общий вид автопоезда с коробчатым настилом в транспортном положении 16.18. Транспортные средства должны быть снабжены ограничителями поперечного смещения коробчатых настилов. 16.19. Перевозка коробчатых настилов шириной 3000 мм как негабаритных грузов должна осуществляться с разрешения Госавтоинспекции. 16.20. Скорость перевозки коробчатых настилов шириной до 2000 мм не должна превышать максимальной скорости тягача, а коробчатых настилов шириной 3000 мм -50 км/ч. 16.21. При использовании для перевозки коробчатых настилов прицепов - роспусков типа ПР-2321 последние должны оборудоваться упорами (рис. 18). Упор и крепежные детали должны быть рассчитаны на продольную силу, равную 150,0 (15000) кН (кгс). Рис. 18. Оборудование прицепов-роспусков продольными упорами для транспортировки коробчатых настилов 1 - коробчатый настил; 2 - коник; 3 - винтовой упор; 4 - канат системы управления 16.22. Размеры опорной пластины продольного упора должны быть не менее 250×70 мм. Опорная поверхность пластины продольного упора должна быть облицована упругим материалом. Техника безопасности при транспортировании16.23. Коробчатые настилы на железнодорожном подвижном составе должны быть размещены и закреплены в соответствии с указаниями НИИСК Госстроя СССР - «Размещение и крепление железобетонных коробчатых настилов размером 3×18 м на сцепе трех платформ с применением турникета НИИСК Госстроя СССР с клиновыми амортизаторами». 16.24. Руководство погрузочно-разгрузочными работами должно осуществляться специально выделенным лицом из числа инженерно-технических работников. 16.25. Подъем коробчатых настилов следует производить в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», утвержденными Госгортехнадзором СССР, с применением для этой цели специальной траверсы, разработанной НИИСК Госстроя СССР. 16.26. Коробчатый настил во время его подъема и перемещения должен удерживаться от раскачивания и вращения гибкими оттяжками. 16.27. При горизонтальном перемещении краном коробчатых настилов или элементов турникетно-крепежного устройства последние должны быть подняты не менее чем на 500 мм выше встречающихся на пути препятствий. 16.28. Скорость движения автопоезда с коробчатыми настилами на строительных площадках и на заводских территориях не должна превышать 10 км/ч на прямых участках и 5 км/ч - на поворотах. 17. ПРИМЕРЫ РАСЧЕТАРасчет коробчатого настила по предельным состояниям первой и второй группИсходные данные. Предварительно напряженный коробчатый настил изображен на рис. 1, а; номинальная длина конструкции - 18,0 м; расчетный пролет - 17,7 м; монтажные петли установлены на расстоянии a = 0,5 м от торцов конструкции; прокладки при складировании ставятся у торцов коробчатого настила; расчетная нагрузка без учета собственного веса конструкции q = 8 кПа (800 кгс/м2); газовая среда - неагрессивная. Коробчатый настил изготавливается из бетона класса В 40 (Rbh = Rb,ser = 29,0 МПа; Rbtп = Rbt,ser = 2,1 МПа; Rb = 22,0 МПа; Rbt = 1,4 МПа; E0 = 32,5 · 103 МПа, передаточная прочность бетона Rbp = 25,0 МПа (Rb,ser = 18,5 МПа; Rbt,ser = 1,6 МПа), бетон подвергается тепловой обработке при атмосферном давлении. Напрягаемая арматура - канаты К-7 Ø 15 мм (Rsn = Rs,ser = 1295 МПа; Rs = 1080 МПа; Es =18 · 104 МПа), площадь арматуры Rsp = 14 · 1,415 = 19,81 см2 = 19,81 · 10-4 м2. Ненапрягаемая арматура - класса Bp - 1 (E′s = 17 · 104 МПа; Rsw = 265 МПа; Rsc = 365 МПа), площадь арматуры в верхней полке - A′s = 3,64 · 10-4 м2, в нижней полке - A′s = 0,76 · 10-4 м2. Хомуты - из арматуры класса В1 Ø 5 мм (Rsw = 260 МПа), площадь - Rsw =3,73 · 10-4 м2, шаг хомутов - 0,15 м. Нагрузка от собственного веса настила: qw = 3,2 кПа (320 кгс/м2); qw = 320 · 1,1 = 3,52 кПа (352 кгс/м2). Полная расчетная нагрузка на настил: q = 0,8 + 0,352 = 1,152 тс/м2 = 11,52 кПа (1152 кгс/м2). Поперечное сечение коробчатого настила приведено к двутавровому и изображено на рис. 19. Расчет производим в соответствии с положениями СНиП 2.03.01-84 «Бетонные и железобетонные конструкции». Рис. 19. Поперечное сечение коробчатого настила, приведенное к двутавровому сечению Определение толщин верхней и нижней полок приведенного сечения коробчатого настила (см. рис. 19).

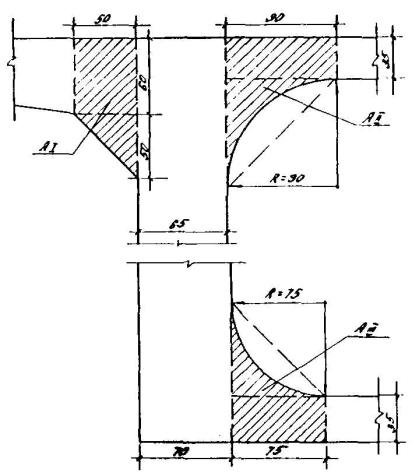

Для данного примера (рис. 20):

Рис. 20. Определение приведенных толщин верхней и нижней полок коробчатого настила Определение геометрических характеристик приведенного сечения

Ared = A + αp Asp + αs As = 3,7 · 197,5 + 4,4 · 297,5 + 20 · 82,3 + 5,54 · 19,81 + 5,23 · 3,64 + 5,23 · 0,76 = 381851 см2 = 0,38 м2; Sred = 297,5 · 4,4 · 87,9 + 197,5 · 1,85 · 37 + 20 · 81,9 · 44,85 + 5,54 · 19,81 · 14,5 + 5,23 · 3,64 · 88 + 5,23 · 0,76 · 1,5 = 187418 см3 = 0,19 м3; Расстояние от центра тяжести приведенного сечения до нижней грани настила: y = Sred / Ared = 0,19 / 0,38 = 0,5 м (50 см);

Определение усилий предварительного обжатия P и эксцентриситета e Величину предварительного напряжения арматуры без учета потерь принимаем σsp = 0,76 Rs,ser = 0,76 · 1295 = 984,2 МПа. Определяем P в трех характерных сечениях: в середине прилета, в конце зоны передачи напряжения и в месте установки монтажной петли. Сечение в середине пролета. Определяем потери предварительного напряжения в арматуре (табл. 5 СНиП 2.03.01-84) а) Первые потери: от релаксации напрягаемой арматуры

от температурного перепада σ2 = 0; от деформации анкеров, расположенных у натяжных устройств, σ3 = Δl / l Es = 3,5 / 2100 · 18 · 104 = 30 МПа (300 кгс/см2), Δl = 1,25 + 0,15 · d = 1,25 + 0,15 · 15 = 3,5. С учетом первых потерь σspI = σsp - σ1 - σ2 - σ3 = 984,2 - 66 - 30 = 888,2 МПа (8882 кгс/см2); PoI = σspI · Asp = 888,2 · 106 · 19,81 · 10-4 = 17595 · 102 H = 1759,5 кН (175,95 кгс). Для определения потерь от быстронатекающей ползучести находим напряжения в бетоне на уровне центра тяжести арматуры S

lop,01 = y - d′ = 0,5 - 0,145 = 0,355 м (35,5 см); y = ysp = 0,355 м (35,5 см); M = Mw = qw l2 3/8 = 0,32 · 17,72 · 3/8 = 37,6 · 104 Н · м (36 · 103 кгс/м2). Проверяем условие

Значит

Определяем потери напряжений на уровне центра тяжести арматуры верхней полки:

lop,01 = h - y - a = 90 - 50 - 2,0 = 0,38 м (38 см); α =

0,25 · 0,025

σsp1 = σsp - σ1 - σ2 - σ3 - σbp = 984,2 - 66 - 30 - 12,0 = 876,2 МПа (8762 кгс/см2). Определяем усилие обжатия с учетом первых потерь напряжения P01 = σsp1 Asp - σ′bp · A′ = 876,2 · 106 · 19,81 · 10-4 - 1,6 · 106 · 3,64 · 10-4 = 17352 · 102 Н (173520 кгс);

P1 = 17352 · 102 Н (173520 кгс); lop,a = 0,36 м (36 см); σsp1 = 876,2 - 1,6 = 874,6 МПа (8746 кгс/см2). б) Вторые потери: от усадки бетона σ8 = 40 МПа; от ползучести бетона σ9; для этого определяем σ с учетом потерь позиций 1 - 6 табл. 5 СНиП 2.03.01-84.

значит потери от ползучести бетона определяются по формуле

С учетом вторых потерь σsp,02 = σsp1 - σ8 - σ9 = 874,6 - 40 - 38,3 = 796,3 МПа (7963 кгс/см2); P02 = σsp,02 Asp = 796,3 · 106 · 19,81 · 10-4 = 15774,7 · 102 Н (157747 кгс); lsp,02 = 0,36 м = lsp,01 = 0,36 м (36 см). Сечение в конце длины зоны передачи напряжений. Поскольку σ1 ... σ5 не зависят от места расположения сечения по длине настила, то σsp,1 и PI в рассматриваемом сечении такие же, как в середине пролета, т.е. σspI = 874,6 · 106 Па = 874,6 МПа (8746 кгс/см2). Длину зоны передачи напряжений определяем в двух вариантах: при σsp = σspI = 874,6 МПа и σsp = Rs =1080 МПа;

Рассматриваем сечение на расстоянии, равном lp = 1,023 м (102,3 см). Mw = qw l x / 2 - qw x2 / 2 = 0,32 · 17,7 · 0,96 / 2 - 0,32 · 0,962 / 2 = 2,57 · 104 Нм (2,57 · 103 кгс · м);

Так как

значит

и σsp1 = 874,6 - 17,6 = 857,0 МПа (8570 кгс/см2); PI = 857,0 · 106 · 19,81 · 10-4 = 16977,2 · 102 Н (169772 кгс); lop = 0,36 м (36 см). Вторые потери σsp8 = 40 МПа (400 кгс/см2); С учетом вторых потерь σspII = 874,6 - 40 - 56,1 = 778,5 МПа (7785 кгс/см2); PII = 778,5 · 106 · 19,81 · 10-4 = 15422,1 · 102 Н (154221 кгс); l02 = 0,36 м (36 см). Сечение в месте установки монтажной петли. Расчет производим аналогично предыдущим, вводя момент M, равный: Mw = qw l x / 2 - qw x2 / 2 = 0,32 · 17,7 · 0,433 / 2 - 0,32 · 0,4332 / 2 = 3,59 · 104 Н · м (3,59 · 103 кгс · м);

Так как σs6 = 40 · 0,43 = 17,2 МПа (172 кгс/см2); σspII = 874,6 - 17,2 = 857,4 МПа (8574 кгс/см2); PII = 857,4 · 106 · 19,81 · 10-4 = 1698,5 · 102 Н (169850 кгс); l = 0,36 м (36 см). Вторые потери σsp8 = 40 МПа (400 кгс/см2);

С учетом вторых потерь σspII = 857,4 - 40 - 54,8 = 762,6 МПа (7626 кгс/см2); PII = 762,6 · 106 · 19,81 · 10-4 = 15107 · 102 Н (151070 кгс); l02 = 0,36 м (36 см). Проверка сжимающих напряжений σbp. Наибольшие сжимающие напряжения σbp имеют место в сечении, проходящем через конец приопорной зоны длиной lp, поскольку здесь разгружающее влияние момента наименьшее. Напряжения σbp определяются на уровне нижнего крайнего волокна (т.е. при у = у0 = 0,5 м) при действии усилия PI с учетом первых потерь. PI = 16977,2 · 102 Н;

Расчет прочности в стадии изготовления От воздействия усилия P верхняя зона настила растянута, а нижняя - сжата. В соответствии с этим в данном расчете: As = 3,64 · 10-4 м2 (3,64 см2); Asp = 19,81 · 10-4 м2 (19,81 см2); a = 0,2 м (20 см); ap = 0,145 м (14,5 см); h′f = 0,044 м (4,4 см); b′f = 8h′f · 6 + b = 2,216 м (221,6 см). Расчет производим для сечения в месте установки монтажной петли. Расчетное усилие обжатия: P = Asp (σsp1 γsp - 330) = 19,81 · 10-4 (857,4 · 106 · 1,1 - 330 · 106) = 12146,3 · 102 Н (121463 кгс), где γ = 1,1 при механическом способе натяжения. Так как P = 12146,3 · 102 < Rb b′f h′f - Rsc As = 22 · 106 · 2,216 · 0,044 · 1,1 - 365 · 10-4 = 22267,4 · 102 Н, значит граница сжатой зоны проходит в полке. γb8 = 1,1 (табл. 15 СНиП); Rb = Rb γb8. Определяем X по формуле (29) СНиП 2.03.01-84:

Кроме того, x < ξR h0 = 0,36 · 88 = 0,3168 м (31,68 см);

ξR определяется по формуле (25) СНиП 2.03.01-84:

w = α - 0,008 Rb = 0,85 - 0,008 · 22 = 0,674; σsR = Rs + 400 - σsp = 1080 + 400 - 771,66 = 708,34 МПа (7083,4 кгс/см2);

σsp = 857,4 · 0,9 = 771,66 МПа (7716,6 кгс/см2); σsc,u = 330 МПа (3300 кгс/см2); где 1,4 - коэффициент динамичности при монтаже; a = 0,5 м - расстояние от торца настила до монтажной петли. Поэтому прочность сечения определяется из условия (28) СНиП 2.03.01-84: M < Rb b′f x (h0 - 0,5 x) + Rsc A′s (h0 - a) = 22 · 106 · 2,216 · 0,020 (0,88 - 0,5 · 0,020) + 365 · 106 · 3,64 · 10-4 (0,88 - 0,02) = 1129861,3 Н · м; (11298613 кгс · м) > M = P · l = 12146,3 · 102 · 0,735 = 892753,1 Нм (89275,31 кгс · м). Условие (28) выполняется, значит, прочность сечения обеспечена. Расчет прочности нормальных сечений в стадии эксплуатацииРасчет производим для сечения в середине пролета. По табл. 15 СНиП 2.03.01-84 γb2 = 1; h0 = h - a = 90 - 14,5 = 0,755 м (75,5 см). Определяем коэффициент γs6 по формуле (27) СНиП 2.03.01-84, для этого определяем величину ξ при γs6 = 1: R9 Asp = 1080 · 106 · 19,81 · 10-4 = 21394,8 · 102 Н (213948 кгс) < Rb b′f h′f + Rsc As = 22 · 106 · 0,044 · 2,216 + 365 · 106 · 3,64 · 10-4 = 2277948 Н (227794,8 кгс), т.е. граница сжатой зоны проходит в полке и X определяется по формуле (29) СНиП 2.03.01-84:

Тогда прочность сечения определяется из условия (31) СНиП 2.03.01-84: M ≤ Rb b x (h0 - 0,5 x) + Rsc A′s (h0 - a′) = 22 · 106 · 2,216 · 0,041 · (0,755 - 0,5 · 0,041) + 365 · 106 · 3,64 · 10-4 (0,755 - 0,02) = 246,8 · 104 Н · м (246,8 · 103 кгс · м) > Mtot.

значит прочность сечения обеспечена. Расчет прочности наклонных сеченийРасчет выполнен по «Пособию по проектированию предварительно напряженных железобетонных конструкций из тяжелых и легких бетонов» (М.: ЦИТП, 1986). Прочность наклонных сечений по поперечной силе. Определяем величины Mw и qw. Так как bf - b = 2,216 - 0,2 = 2,016 м (201,6 см) > 3h′f = 3 · 0,044 = 0,132 м (13,2 см), принимаем bf - b = 0,132 м (13,2 см). Тогда

φb2 = 2;

1 + φf + φn = 1 + 0,029 + 0,72 = 1,749, Mb = φb2 (1 + φf + φn) Rbt b h20 = 2 · 1,749 · 1,4 · 106 · 0,2 · 0,7552 = 558305,2 Н · м (55830,52 кгс · м);

Проверяем условие (79): Q bmin = φ b3 (1 + φf + φn) Rbt b h0 = 0,6 · 1,5 · 1,4 · 106 · 0,2 · 0,755 = 190260 Н (19026 кгс); Q bmin / 2 h0 = 190260 / 2 · 0,755 = 126000 Н/м (12600 кгс/м) > qsw = 101920 Н/м (10192 кгс/м). Условие (79) не выполняется, следовательно, необходима корректировка значения момента Mв Mв = 2 h20 qsw φb2 / φb3 = 2 · 0,7552 · 101920 · 2 / 0,6 = 387312,97 H (38731,297 кгс); принимаемое C0 = 2 h0 = 1,51 м (151 см). Определяем длину проекции не выгоднейшего наклонного сечения q1 = qw + v / 2 = 0,32 + 0,39 / 2 = 5150 Н/м > 0,56 qsw = 0,56101920 = 57075,2 Н/м (5707,52 кгс/м). Значение C равно

Поскольку (φb2 / φb3) h0 = (2 / 0,6) · 0,755 = 2,5 м (250 см) < C = 2,6 м, принимаем C = 2,5 м (250 см) и Qb = Qmin = 190260 Н (19026 кгс). Проверяем условие (71), принимая Q в конце наклонного сечения, Q = Qmax - q1 C = 300015 - 57075,2 · 2,5 = 157327 Н (15732,7 кгс); Qmax = (1,13 · 17,7 · 3) / 2 = 300015 Н (30001,5 кгс); Qb + qsw C0 = 190260 + 101920 · 1,51 = 344159,2 Н (344159,2 кгс); 344159,2 Н > Q =157327 Н. Прочность сечения обеспечена. Проверка прочности наклонных сечений на действие изгибающего момента необходима, так как напрягаемая арматура не имеет анкеров. Предполагаем, что наклонные трещины имеют место. Расчет производим согласно пп. 3.31 и 3.33. Начало наклонного сечения принимаем у грани опоры, т.е. на расстоянии 0,135 м от торца настила. Высоту сжатой зоны x определяем как для прямоугольного сечения (предполагая, что граница сжатой зоны проходит в полке), принимая γs6 = 1; b = b′f = 2,216 м (221,6 см); x = (Asp Rs) / (Rb b) = (19,81 · 10-4 · 1080 · 106) / (22 · 106 · 2,216) = 0,004 м (0,4 см) < h′f = 0,044 м (4,4 см). Тогда Zs = h0 - 0,5 x = 0,9 - 0,5 · 0,004 = 0,898 м (89,8 см). Определяем проекцию не выгоднейшего наклонного сечения по формуле (100): C = Q / (qws + q) = 305900 / (101920 + 7100) = 2,8 м (280 см); Q = (1,132 · 17,7 · 3) / 2 = 30590 H (305900 кгс); q = v + qw = 0,39 + 0,32 = 0,71 т/м = 710 Н/м (7100 кгс/м). Момент внешних сил относительно оси, расположенной по середине высоты сжатой зоны наклонного сечения, проходящего через указанную ось, т.е. на расстоянии ly + C от точки приложения реакции (где ly = 135 / 2 - расстояние от этой точки до конца закладного изделия):

Проверяем прочность из условия (96): Rs Asp Zs + 0,5 qsw C2 = 1080 · 106 · 19,81 · 10-4 · 1,898 + 0,5 · 101920 · 2,82 = 2321 · 103 Н · м > Mtot = 135,34 · 104 Н · м, значит прочность наклонного сечения на действие изгибающего момента обеспечена. Расчет по образованию нормальных трещин Рассмотрим сечение в середине пролета. По табл. 2 СНиП настил относится к 3-й категории по трещиностойкости. По табл. 7 γsp = 0,95. Проверим образование в этом сечении начальных (верхних) трещин в стадии изготовления. PI = 17352 · 106, а с учетом γsp - PI = 0,95 · 17352 · 102 = 16484,4 · 102 Н (164844 кгс). Поскольку момент от собственного веса настила в этом сечении сжимает верхнюю грань, то определяем его минимальное значение, т.е при подъеме настила (без учета коэффициента динамичности): Mw = (qw l22) / 8 - (qw l21) / 2 = (0,32 · 104 · 17,02 · 3) / 8 - (0,32 · 0,52 · 3) / 2 = 34,68 · 104 Н · м (34,68 · 103 кгс · м); l2 = 18,0 - 2 · 0,5 = 17,0 м (1700 см); Wsupred = Jred / (h - y0) = 0,047 / (0,9 - 0,5) = 0,118 м3 (118 · 103 см3). Максимальное напряжение бетона в стадии изготовления

Wintred = Jred / y = 0,047 / 0,5 = 0,094 м3 (94 · 103 см3); φ = 1,6 - σb / Rpbser = 1,6 - 7,0 / 18,5 = 1,22, но не более 1. Принимаем φ = 1,0;

При b′f / b = 221,6 / 20 = 11,8 > 8 и h′f / h = 0,044 / 0,9 = 0,05, γ = 1,25. Тогда Wsuppe = γ Wsupred = 1,25 · 0,018 = 0,15 м3 (15 · 103 см3). Проверяем условие (205), принимая Mr = Mw = 34,68 · 104 Н · м; PI (lop - rinf) - Mr = 16484,4 · 102 · (0,36 - 3,11) < 0, т.е. верхние трещины в середине пролета не образуются и значение момента Mrp определяем без учета коэффициента θ. Mrp = PII (lop + rsup) = 16484,4 · 102 · (0,36 + 0,25) = 962257 Н · м; rsup = φ Wred / Ared = 1 · 0,094 / 0,38 = 0,25 м (25 см); Mcrc = Rbt,ser Winfpe + Mrp = 2,1 · 106 × 0,1175 + 962257 = 1209007,0 Н · м (120900,7 кгс · м) < Mtot = 135,34 · 104 Н · м (135,34 · 103 кгс · м); Winfpe = γ Winfred = 1,25 · 0,094 = 0,1175 м3. Нижние трещины образуются, и поэтому требуется проверка ширины их раскрытия и зажатия. Расчет по раскрытию нормальных трещин в стадии эксплуатацииРассматриваем сечение в середине пролета. К настилам предъявляются требования по трещиностойкости 3-й категории. PII = 15774,7 · 102 Н (157747 кгс); lsp = 0,36 м (36 см); γf = 1; γsp = 1. Определяем момент трещинообразования в предположении отсутствия верхних трещин Mtot < Mcrc: Mcrc = Rbt,ser Winfpe + PII (lop + rsup) = 2,1 · 106 · 0,1175 + 15774,7 · 102 · 0,36 + 0,25) = 1209007 Н · м (120900,7 кгс · м) < Mtot =120,9 · 104 Нм (120,9 · 103 кгс · м). Значит нормальные трещины образуются и необходимо проверить их величину по формуле (144) СНиП. Значение σs определяем по формуле (235) Пособия, вычисляя σs,crc при М = 120,9 · 104 Нм (120,9 · 103 кгс · м). Так как Asp · 350 = 350 · 19,81 = 693350 = 693 · 103 Н (693 · 102 кгс) < PII = 15774,7 · 102 Н (157747 кгс), то значение σ9 определяем по упрощенной формуле (236) Пособия. При этом (так как lop = ysp = 0,36) lsp = 0, тогда Ms = Mcrc = 120,9 · 104 Н · м (120,9 · 103 кгс · м); μ = Asp / (b h0) = 19,81 / (20 · 75,5) = 0,01312; α = 5,54; μ · α = 0,0727;

ls,tot / h0 = Ms / (PII · h0) = 120,9 · 104 / (15774,7 · 102 · 0,88) = 0,871. Для нахождения коэффициента φcrc по табл. 40 принимаем ближайшие

табличные значения φf = 0,5 и μα = 0,1. При ls,tot / h0 = 0,8, φcrc = 0,04a; при ls,tot / h0 = 0,9; φcrc = 0,12, тогда при ls,tot / h0 = 0,871; Принимая Mr = Mtot = 135,3 · 104 Н · м, имеем

Для определения σs на уровне нижнего ряда растянутой арматуры находим коэффициент δn, принимая X = 0,5 h0 = 0,5 · 0,88 = 0,44 м и a2 = 0,035 м, где a2 - расстояние от крайнего стержня до наиболее растянутого волокна.

σs = 109,9 · 1,35 = 148,4 МПа (1484 кгс/см2). Принимая размеры нижней полки равными bf =1,216 м и hf = 3,7 см, определяем

δ = 1; φl = 1; η = 1,2;

(табл. 2 СНиП 2.03.01-84). Расчет по закрытию нормальных трещин Проверяем условие (218) Пособия при действии всех нагрузок при коэффициенте γt = 1. Момент в середине пролета от этих нагрузок равен M = Mt = 135,3 · 104 Н · м. Усилие обжатия PII γsp = 15774,7 · 102 · 0,9 = 14197,2 · 102 Н · м (141972 кгс · м), так как φ = 1, при этом Winfred = 0,094 м3 (94 · 103 см3); rsup = 0,25 м; lop = ysp = 0,36 м, PII (lop + rsup) - 0,5 Winfred = 14197,2 · 102 · (0,36 + 0,25) - 0,5 · 0,094 = 866029,15 Н · м (86602,9 кгс · м) < Mtot = 135,3 · 104 Н · м (135,3 · 103 кгс · м), значит напряжения сжатия на нижней грани настила менее 0,5 МПа. Проверяем условие (154) СНиП: σsp2 + δs = 796,3 + 109,9 = 906,2 МПа (9062 кгс/см2) ≤ 0,8 · Rs,ser = 0,8 · 1295 = 1036 МПа = (10360 кгс/см2), т.е. необратимые деформации в арматуре отсутствуют. Расчет по раскрытию трещин в стадии изготовленияРасчет производим для сечения в месте расположения монтажной петли. Расчет ведем на действие усилия PI при γsp = 1; PI = 16985,0 · 102 Н и на действие момента от собственного веса настила при подъеме Mw = (0,32 · 0,52 · 3 · 1,4) / 2 = 0,168 · 104 Н · м (0,168 · 103 кгс · м). Определяем напряжения в верхней арматуре при v = 0,45 (табл. 35 СНиП 2.03.01-84), вычислив

λ = φf (1 - h′f / 2 h0) = 0,57 (1 - 0,044 / 2 · 0,88) = 0,56; lsp = lop + h0 - y0 = 0,36 + 0,88 - 0,5 = 0,74 м (74 см); Ms = PI lop + Mw = 16985 · 102 · 0,74 + 0,168 · 104 = 125,86 · 104 Н · м (125,83 · 103 кгс · м); ls,tot / h0 = Ms / PI h0 = 125,86 · 104 / (16985,0 · 102 · 0,88) = 0,84;

μα = (As αs) / (b - h0) = (3,64 · 5,23) / (20 · 88) = 0,01082;

Отсюда

следовательно, верхние трещины не образуются. Расчет по образованию наклонных трещин. Проверку отсутствия трещин в пределах зоны передачи напряжений производим на уровне центра тяжести сечения как наиболее опасном. Учитываем все нагрузки при γ = 1,0 и усилие обжатия P2 при γsp = 0,9. Уточним длину зоны передачи напряжений, принимая σsp = σspI = 874,6 МПа;

PII = 0,9 · 154421 · 102 = 13879,9 · 102 H; σx = PII / Ared = 13879,9 · 102 / 0,38 = 3,65 МПа (36,5 кгс/см2). Расстояние от рассматриваемого сечения до опорной реакции равно:

следовательно, действие (местное) опорной реакции не учитываем. Значит σy = 0. Поперечная сила равна: Q = (1,152 · 3 · 17,7) / 2 = 305900 Н (30590 кгс) при нагрузке на 1 м длины, равной 0,32 · 1,1 + 0,8 = 1,152 тс/м; τxy = (Q Sred) / (Jred b) = (305,9 · 103 · 0,051) / 0,047 · 0,2 = 1,7 · 106 Па (17 кгс/см2);