Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по устройству защитных лотков в металлических гофрированных водопропускных трубах.МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ (СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ ЗАЩИТНЫХ ЛОТКОВ В МЕТАЛЛИЧЕСКИХ ГОФРИРОВАННЫХ ВОДОПРОПУСКНЫХ ТРУБАХ

Одобрены Минтрансстроем

Москва 1977 СОДЕРЖАНИЕ

Изложены требования к основным материалам, конструктивные решение и технология производства работ при устройстве защитных лотков в металлических гофрированных водопропускных трубах. ПредисловиеВ последнее время в железнодорожном и автомобильно-дорожном строительстве широкое распространение получили металлические гофрированные водопропускные трубы. С заменой традиционных бетонных водопропускных труб металлическими возник ряд задач, основными из которых являются зашита труб от абразивного действия наносов и предотвращение коррозии металла. В этом направлении Союздорнии проведены экспериментальные исследования и опытное строительство, результаты которых легли в основу разработки "Методических рекомендаций по устройству защитных лотков в металлических гофрированных водопропускных трубах". Настоящие "Методические рекомендации" могут быть использованы при проектировании и устройстве защитных лотков в металлических гофрированных водопропускных трубах. В "Методических рекомендациях" содержатся требования к основным материалам, конструктивные решения и приводится технология производства работ при устройстве защитных лотков. "Методические рекомендации" составлены кандидатами технических наук Д.И. Гегелией, Т.М. Луканиной и А.Г. Гулимовым. I. Общие положения1. Настоящие "Методические рекомендации" могут быть использованы при проектировании и устройстве защитных лотков в металлических гофрированных водопропускных трубах, устанавливаемых под насыпями автомобильных и железных дорог. 2. Защитные лотки предназначены для пропуска воды и защиты металла трубы от абразивного воздействия наносов и коррозии. Лотки должны способствовать долговечности конструкции и нормальной работе трубы в течение всего периода эксплуатации. 3. Для широкого строительства рекомендуется применять битумоминеральные материалы (сборные асфальтобетонные блоки и обработанные битумом горячие каменные высевки), для опытного строительства - укрепленные грунты, полимерные и полимерно-битумные композиции. И в том и в другом случае материалы для устройства лотка выбирают в зависимости от климатических условий района строительства и эксплуатации, скорости движения воды в трубе, с учетом количества твердых наносов, а также технической оснащенности объекта и исходя из технико-экономической целесообразности, 4. При монтаже и установке труб, как с готовыми лотками, так и без них следует руководствоваться "Инструкцией по проектированию и строительству металлических гофрированных водопропускных труб" (ВСН 176-77). 2. Устройство защитных лотков из битумоминеральных материалов5. Для устройства защитных лотков в металлических гофрированных водопропускных трубах рекомендуется применять сборные асфальтобетонные блоки (рис.1) из литой песчаной асфальтобетонной смеси или горячие, обработанные битумом высевки (отходы камнедробления).

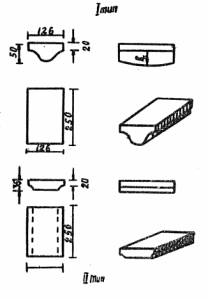

Рис.1. Сборные асфальтобетонные блоки 6. Устройство лотков из монолитного асфальтобетона допускается лишь как исключение в случаях ремонта ранее уложенных лотков или при замене отдельных участков старого лотка. 7. Для приготовления асфальтобетонных смесей применяют следующие материалы: а) битумы нефтяные дорожные вязкие марок БНД-40/60, БНД-60/90, БНД-80/130 или БН-60/90, БН-90/130, удовлетворяющие требованиям ГОСТ 22245-78, а также строительные битумы марок IV и V по ГОСТ 6617-76 (только для блоков); б) пески природные не фракционированные или фракционированные, отвечающие требованиям ГОСТ 8736-67 (крупные, средние или мелкие); в) минеральные порошки активированные или не активированные из карбонатных горных пород, удовлетворяющие требованиям ГОСТ 16557-71. 8. Для обеспечения требуемого качества асфальтобетонной смеси необходимо правильно выбрать минеральные материалы и битум, установить наиболее рациональные их соотношения. Минеральную часть асфальтобетона следует подбирать по принципу непрерывной гранулометрия таким образом, чтобы зерновой состав его минеральной части обеспечивал максимальную плотность асфальтобетона. 9. Примерный зерновой состав минеральной части литой песчаной асфальтобетонной смеси должен удовлетворять требованиям табл.1. Таблица 1

10. При невозможности обеспечения заданного зернового состава минеральной части асфальтобетонной смеси в полевых условиях допускается применять асфальтобетонную смесь следующего состава: песок (0-5 мм или 0-2 мм) - 80-85%; минеральный порошок - 15-20%; битум - 9-12%. При применении мелких песков количество минерального порошка и битума следует принимать по верхним пределам. 11. Ниже приведены требования к асфальтобетону, применяемому для устройства лотков: Остаточная пористость, % объема, не более 2 Водонасыщенне, % объема, не более 1 Набухание, % объема, не более 0,1 Предел прочности при сжатии, Па (кгс/см2), не ниже, при температуре +20°С 15.105 (15) +50°С 8.105 (8) При определении указанных показателей следует руководствоваться ГОСТ 12801-77 "Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Методы испытаний". В отличие от требований ГОСТ 12801-77 при приготовлении, образцов литую асфальтобетонную смесь не уплотняют, а заливают в формы и разравнивают. Образцы могут изготовляться как цилиндрической формы, так и в виде кубиков 5x5x5см. Методика испытаний на сжатие аналогична ГОСТ 12801-77. 12. При устройстве лотка из слоя битума с втопленными горячими обработанными высевками фракции 0-5 мм их зерновой состав не нормируется. Горячие высевки испытывают на показатель сцепления по ГОСТ 12801-77. Результат испытания должен соответствовать оценке "хорошо". В случае неудовлетворительного сцепления следует применять поверхностно-активные вещества (ПАВ), при этом предпочтение следует отдавать катионным. ПАВ. 13. Оптимальные концентрации ПАВ следует подбирать в каждом отдельном случае с учетом природы минерального материала. Исходными могут быть концентрации, рекомендуемые "Инструкцией по использованию поверхностно-активных веществ при строительстве дорожных покрытий с применением битумов" ВСН 59-68. 14. Асфальтобетонную смесь для устройства защитных лотков следует готовить в смесителях принудительного перемешивания типа Д-597, Д-597А и др. При небольших объемах работ целесообразно использовать передвижные смесительные установки ДС-65 производительностью 12 т/ч. В этих же установках следует готовить горячие обработанные битумом высевки. 15. Режим приготовления литой песчаной асфальтобетонной смеси должен обеспечивать ее однородность; он предусматривает применение одних и тех же исходных материалов, точное дозирование их, соблюдение заданной температуры и времени перемешивания минеральных материалов с битумом. Время перемешивания должно быть не менее 120с. Температура готовой асфальтобетонной смеси должна быть 150-170°С при использовании нефтяных дорожных битумов и 180-200°С при использовании строительных битумов. 16. Для приготовления горячих высевок применяют только дорожные битумы в количестве 2-2,5 % массы высевок. Время перемешивания в смесителе должно быть не менее 120с. Тщательно перемешанная смесь характеризуется равномерным распределением компонентов и наиболее полным покрытием поверхности частиц битумом. При визуальном контроле смесь должна иметь ровный черный цвет. 17. Все остальные технологические операции при приготовлении асфальтобетонной смеси следует выполнять в соответствии с "Инструкцией по строительству дорожных асфальтобетонных покрытий" (ВСН 93-76). 18. При сооружении труб на автомобильных дорогах для приготовления смеси должны быть использованы притрассовые асфальтобетонные заводы, а при строительстве железных дорог - находящиеся поблизости стационарные заводы. 19. Защитные лотки в металлических гофрированных водопропускных трубах могут устраиваться как в стационарных условиях (в отдельных секциях с последующей их транспортировкой к месту укладки с готовым лотком), так и в полевых условиях, непосредственно в готовой трубе. Условия устройства лотка выбираются с учетом материала лотка, технической оснащенности и технико-экономической целесообразности.

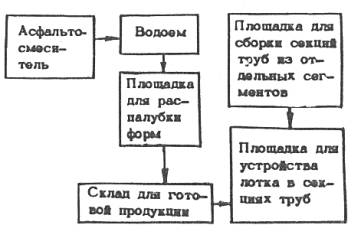

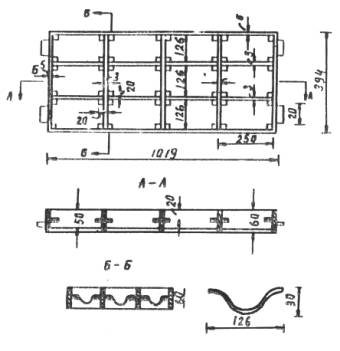

20. Сборные асфальтобетонные блоки для устройства лотков готовят на асфальтобетонном заводе. С этой целью на заводе должен быть оборудован полигон (рис.2). 21. Асфальтобетонную смесь для приготовления сборных асфальтобетонных блоков загружают в металлические разборные формы, которые объединены в единую кассету с 12 ячейками (рис.3). Кассета состоит из сварной металлической рамы со вставленным в каждую ячейку свободно опирающимся дном. Дно выполняется из того же гофрированного металла, что и сегменты трубы. 22. Стенки форм перед загрузкой асфальтобетонной смеси обрабатывают водой с керосином (в соотношении 1:1). Уплотняют смесь в формах кратковременным вибрированием (с пригрузкой или без нее). При отсутствии такой возможности смесь разравнивают и убирают излишки. 23. Готовую кассету со смесью транспортируют к водоему или к емкости с водой и для более быстрого остывания опускают в воду. После полного остывания смеси кассету извлекают из воды. Распалубку форм и извлечение готовых блоков осуществляют на специальной площадке. 24. При устройстве лотков в стационарных условиях асфальтобетонные блоки после распалубки направляют на склад готовой продукции или на площадку, где устраивают лотки в секциях труб.

Рис.3. Кассета с разборными формами 25. Перед устройством лотка внутреннюю поверхность трубы в случае необходимости следует предварительно покрыть (если это не предусмотрено проектом) защитным слоем из битуморезиновой мастики (МБР), битума или других герметиков, обладающих достаточно высоким сцеплением с металлом. 26. Перед укладкой сборных блоков защитный слой обрабатывают 50-60%-ной катионной битумной эмульсией (ВСН 115-75) или горячим битумом (t = 120+140оС). Предпочтение следует отдавать битумной эмульсии, что позволяет проводить все работы холодным способом. Длина обрабатываемой полосы не должна превышать 25-50 см, т.е. двух рядов уложенных блоков. 27. Расход вяжущих материалов при обработке защитного слоя должен быть в пределах 0,6-0,8л на 1м2 в пересчете на битум. Обработанная битумной эмульсией или горячим битумом поверхность должна быть ровной, без пропусков, сгустков, подтеков и пузырей 28. Обработку защитного слоя битумной эмульсией осуществляют с помощью агрегатов С562 .или С562А Вильнюсского завода окрасочных аппаратов или пистолетом-распылителем О-45 в сочетании с красконагнетательной установкой С-764; обработку горячим битумом - с помощью передвижной битумной установки ПКБ Главстроймеханизации. 29. Сборные асфальтобетонные блоки по обработанному битумной эмульсией или битумом основанию укладывают вручную в направлении, противоположном подаче блоков (на себя). При устройстве сборных асфальтобетонных лотков в полевых условиях, непосредственно на месте, укладку блоков следует осуществлять одновременно в двух направлениях - от середины к торцам трубы. 30. В местах болтовых соединений, где установка сборных элементов I типа (см. рис.1) невозможна, устанавливают блоки II типа или указанные места заполняют горячей асфальтобетонной смесью либо битумной мастикой. 31. При устройстве лотков в полевых условиях (в готовых трубах) сборные блоки следует транспортировать к месту укладки в контейнерах, полки которых должны быть выполнены из того же гофрированного металла, из которого собирают трубы. Блоки на полки контейнеров укладывают в два рада; второй ряд должен быть уложен плоской стороной вниз. 32. При устройстве лотка из сборных блоков в стационарных условиях в опытном порядке допускается их укладка по свежеуложенному горячему слою защитного покрытия. В этом случае отпадает необходимость дополнительной обработки внутренней поверхности трубы битумной эмульсией или горячим битумом. 33. После окончания работ по устройству сборного защитного лотка его поверхность обрабатывают битумной эмульсией. Работы по устройству сборного лотка считаются законченными после полного распада битумной эмульсии на его поверхности. Конструкция защитного лотка из сборных асфальтобетонных блоков приведена на рис.4.

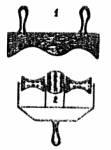

34. При транспортировке секций трубы с готовым защитным лотком из сборных асфальтобетонных блоков необходимо соблюдать следующие правила: в процессе подъема секций и погрузки лоток должен находиться в горизонтальном положении. В таком же положении снимают секции трубы и устанавливают ее на готовое основание. Категорически запрещается подъем секции с одного торца. В процессе транспортировки секции труб должны быть закреплены неподвижно. 35. Применение сборных асфальтобетонных блоков, позволяет в процессе эксплуатации осуществлять локальный ремонт лотка, путем замены поврежденных блоков новыми. 36. При устройстве защитного лотка из горячих обработанных высевок, втопленных в слой битума (см. рис.4), предварительно по всей длине секции наносят линии, ограничивающие сектор устройства лотка. Указанный сектор обрабатывают слоем горячего (t = 120-140°С) битума таким образом, чтобы толщина слоя в остывшем состоянии была в пределах 2-3 мм. Высевки в трубе рассыпают на остывший слой битума вручную лопатами. Температура обработанных битумом высевок при их распределении должна быть в пределах 120-140°С. 37. Рассыпанные на дне трубы горячие высевки распределяют по ограниченному ранее сектору гребнеобразными деревянными правилами (рис.5), повторяющими профиль гофры. Распределенные таким образом высевки втапливают в слой битума с помощью гладилки оснащенной вращающимися роликами, имеющими форму, соответствующую гофра (см. рис.5).

Рис.5. Схема гладилки и правила: 1 - правила; 22 - гладилка 38. При устройстве лотков из обработанных битумом горячих высевок в стационарных условиях работы проводят на той же площадке полигона (см. рис.2), где происходит сборка секций и дальнейшая их обработка дополнительным защитным слоем. Устройству лотков в стационарных условиях следует отдавать предпочтение, так как в этом случае обеспечивается более высокое качество работы. 39. Качество устройства лотка оценивают при внешнем осмотре (проверяют отсутствие трещин, бугров, впадин, расслоений) и при проверке геометрических размеров. Слой из втопленных высевок может быть выполнен и при устройстве лотка в соответствии с требованиями разд. 4. настоящих "Методических рекомендаций". 40. При транспортировке секций труб с лотком из втопленных в слой битума горячих высевок необходимо соблюдать требования п.34 настоящих "Методических рекомендаций". 41. При устройстве лотка (ремонте или замене старого) из монолитной литой асфальтобетонной смеси ее подвозят к готовой секции в металлической емкости и транспортируют далее в глубь секции по ранее устроенному легкому сборному настилу, отдельные элементы которого удаляются из секции по мере укладки асфальтобетонной смеси. Смесь следует укладывать в направлении, противоположном подаче. Температура смеси при укладке должна быть в пределах 140-180°С (при выполнении монолитного лотка для приготовления смеси применяют только дорожные битумы). Укладку литой асфальтобетонной смеси следует осуществлять на всю ширину сектора. Уложенную асфальтобетонную смесь следует разравнивать металлическими движками и приглаживать деревянными вальками. 42. В трубах диаметром до 2 м и длиной более 20м при устройстве лотка из монолитного асфальтобетона необходимо предусматривать вентиляцию. Рекомендуется применять осевые вентиляторы марки МЦ-7 с числом оборотов 1450 в минуту. Подбор вентиляторов других марок должен вестись из расчета обеспечения скорости движения воздуха не менее 1 м/с. 43. При устройстве лотков в секциях труб во всех случаях длина лотка должна быть меньше длины секции трубы настолько, чтобы обеспечить возможность стыкования секций при монтаже труб. Непокрытые участки после окончания монтажа и укладка труб должны на месте заполняться горячей асфальтобетонной смесью или битумной мастикой. 44. При производстве работ по устройству защитных лотков следует руководствоваться действующими правилами техники безопасности, изложенными в "Инструкции по проектированию и строительству металлических гофрированных водопропускных труб" ВСН 176-77. 3. Устройство лотков из укрепленных фунтов45. Для устройства лотков используют несцементированные обломочные грунты, укрепленные комплексными методами, с использованием: вязкого битума (в виде битумной эмульсии или известково-битумной пасты) с добавками цемента; жидкого битума с добавками цемента; цемента с добавками сырой нефти; карбамидной смолы с добавками хлористого аммония. 46. Рекомендуемые комплексные методы укрепления несцементированных обломочных грунтов обеспечивают укрепленным материалам высокую морозостойкость, необходимую прочность, хорошие теплоизоляционные свойства, а также трещиностойкость. 47. Выбор составов смесей осуществляют в зависимости от вида укрепляемого материала, условий строительства и с учетом требований табл.2. Готовят и испытывают образцы на основе рекомендаций, изложенных в "Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов" СН 25-74. 48. Пригодность используемых для укрепления грунтов вяжущих и добавок устанавливают в соответствии с требованиями пп.51-52 настоящих "Методических рекомендаций". 49. Целесообразность применения указанных комплексных методов укрепления несцементированных обломочных грунтов для устройства лотков устанавливают в каждом отдельном случае, на основе технико-экономического обоснования и сравнения с традиционным решением, с учетом свойств укрепляемых материалов, расхода и стоимости фондируемых вяжущих, технологии производства работ и т.п. 50. Для устройства лотков из укрепленных грунтов используют следующие минеральные материалы: пески разной крупности (мелкие, средние, крупные, гравелистые), в том числе и пылеватые, одноразмерные; крупнообломочные малопрочные щебеночные, гравийные, дресвяные материалы с максимальным размером зерен не более 15 мм.

Примечания: 1. Морозостойкость укрепленных грунтов определяется при температуре -22°С и полном водонасыщении образцов.2. Количество циклов замораживания-оттаивания при использовании смесей во II-III дорожно-климатических зонах составляет 25, в I зоне-50 и 100.3. Количество битумных эмульсий или паст назначают из расчета на эмульгированный битум.4. Количество цемента дано в % массы смеси, а органических вяжущих - в % массы грунта.51. Грунты и мало прочные каменные материалы, используемые для укрепления, должны удовлетворять требованиям, изложенным в разд. 2 "Инструкции" (СН 25-74). При применении в качестве вяжущих материалов карбамидных смол рекомендуется укреплять грунты и малопрочные каменные материалы с рН не более 7. 52. Согласно рекомендациям п.45 для укрепленная грунтов применяют следующие вяжущие материалы: портландцемент марки не ниже 400,отвечающий требованиям ГОСТ 10178-62; эмульсии дорожные битумные медленнораспадающиеся анионные, удовлетворяющие требованиям ГОСТ 18659-73; битумы нефтяные дорожные жидкие классов "МГ", "СГ" или "БГ" с вязкостью не более 100с, удовлетворяющие требованиям ГОСТ 11955-74; известково-битумные пасты, удовлетворяющие требованиям ВСН 115-65; карбамидные смолы, отвечающие требованиям ГОСТ 14231-69; сырые высокосмолистые нефти

с вязкостью по стандартному вискозиметру Содержание в нефти фракций, выкипающих при температуре до 360°С, допускается не более 35% объема. 53. Устройство лотков из укрепленных грунтов осуществляется двумя методами: непосредственно в готовой трубе, смонтированной и уложенной в требуемом по продольному профилю месте; на стационарной базе в отдельных секциях трубы с последующим транспортированием их на место окончательного монтажа и сборки на трассе автомобильной или железной дороги. 54. При устройстве лотка из укрепленного грунта в готовой трубе смесь грунта с вяжущими готовят на стационарной базе или на месте производства работ. Приготовление смеси в обоих случаях осуществляют в бетоносмесителях периодического действия с принудительным перемешиванием типа СБ-93, СБ-87, СБ-75 и др., а также в грунтосмесительной установке ДС-50А. Вводить вяжущие в грунт рекомендуется в такой последовательности: вначале грунт обрабатывают органическими вяжущими (эмульсией, пастой, жидким битумом или нефтью), затем вводят портландцемент. Карбамидная смола добавляется в грунт вместе с отвердителем - хлористым аммонием. Влажность обрабатываемых грунтов при смешении с битумными эмульсиями или пастами должна быть не более 6%. При использовании в качестве вяжущих жидких битумов, сырых нефтей или карбамидных смол допускается обрабатывать сухие грунты с последующим увлажнением смеси до оптимальной влажности. 55. Готовую смесь вывозят самосвалами к трубе и разгружают на специально подготовленный деревянный настил. Работы по вывозке смеси и ее использованию для приготовления лотка должны быть закончены в течение 8-10 ч. 56. Перед устройством лотка внутреннюю поверхность трубы (без защитного слоя) очищают от грязи и пыли и обрабатывают битумной эмульсией или горячим вязким битумом из расчета 0,5-0,6 л/м2. На подготовленную таким образом поверхность трубы укладывают вручную смесь из укрепленного грунта. Устройство лотка осуществляют способом "на себя", начиная укладку смеси либо от середины трубы, либо от противоположного торца с таким условием, чтобы исключить подачу материала по готовому лотку. Толщину слоя в неуплотненном виде принимают равной 5-6см. 57. Уплотнение уложенной смеси осуществляют металлической виброрейкой с двумя вибраторами типа ИВ-19. Кроме того, разрешается уплотнять смесь площадочными вибраторами типа С-413, С-414. 58. Поверхность готового лотка обрабатывают битумной эмульсией или битумом из расчета 0,8-1 л/м2 (для предохранения от испарения воды) с помощью агрегатов, указанных в п.28 настоящих "Методических рекомендаций". 59. При устройстве лотка, из укрепленного грунта в секциях трубы на стационарной базе технологические операции по приготовлению смеси, ее укладке, уплотнению, а также уход за уложенным слоем осуществляют в соответствии с пп.54-58. 60. Разрешается транспортировать секции трубы с готовым защитным лотком к месту монтажа на дороге не ранее чем через 10 суток после устройства лотка. 61. Рекомендуемые для укрепления грунтов вяжущие материалы, указанные в п.52, не токсичны. 62. Для устройства лотков приготавливают и применяют смеси грунта с вяжущими в холодном состоянии. 63. Рабочие, обслуживающие цементовозы и смесители, при разгрузке, распределении и перемешивании цемента с грунтом должны соблюдать правила техники безопасности, изложенные в ВСН 176-77, пользоваться спецодеждой, предусмотренной отраслевыми нормами, и индивидуальными средствами: очками, респираторами, рукавицами; во время работы следует находиться с наветренной стороны. 4. Устройство лотков из полимерных и полимерно-битумных материалов64. Для устройства лотков в опытном порядке рекомендуется применять тиоколо-каменноугольную композицию УТ-38Г и мастику битумно-бутилкаучуковую горячую (МББГ-70). Требования к этим материалам приведены в приложении. 65. Тиоколо-каменноугольная композиция УТ-38Г представляет собой гидроизоляционный материал темно-бурого цвета, обладающий способностью вулканизоваться при нормальной температуре. Выпускается промышленностью в виде трех компонентов: герметизирующей пасты УТ-38Г (ТУ 38-105874-75 Министерства нефтеперерабатывающей и нефтехимической промышленности СССР), которая готовится на основе жидкого тиокола марки НВТС-0,5 с вязкостью 301-500 пз и в сочетании с наполнителем - сажей ТМ-15 - является основной частью композиции; каменноугольной смолы вторичной переработки - препарированной (ТУ 14-6-83-72 Министерства черной металлургии СССР), которая вводится в состав композиции для повышения сцепления, а также ее удешевления; вулканизирующего агента "Г" (ТУ 38-105874-75), бихромата натрия, применяемого в виде водного раствора 67%-ной концентрации. 66. Битумно-бутилкаучуковая мастика (ТУ-21-27-40-74) поставляется заводом в виде готовой массы, в состав которой входят: битум (ГОСТ 9548-60); бутилкаучук (МРТУ 33-3 № 232-69); бутилкаучук (ТУ 38103-20-70); латекс бутилкаучука (ТУ 30103-30-70); тальк (ГОСТ 879-52), керосин (ГОСТ 4758-68); масло каменноугольное (ГОСТ 2770-59). 67. Для устройства защитных лотков в металлических гофрированных трубах в зависимости от дорожно-климатической зоны рекомендуется применять полимерную композицию УТ-38Г и мастику МББГ-70 со следующим весовым соотношением компонентов: для I-V дорожно-климатических зон: УТ-38Г % вес Герметизирующая паста 100 Каменноугольная смола 120 Вулканизующий агент 20 для II-V дорожно-климатических зон: МББГ-70 Битум IV-V 70 Бутилкаучук 10-15 Асбестовая крошка 10-15 68. При устройстве лотков в северных районах страны предпочтение следует отдавать полимерному герметику холодного отверждения УТ-38Г. Полимерную композицию УТ-38Г готовят на месте строительства путем перемешивания в специальных смесителях (мешалках) принудительного действия или вручную в течение 5-7 мин трех компонентов: герметизирующей пасты, каменноугольной смолы и вулканизующего агента - до получения однородной массы. 69. Поставляемую на строительные объекты в готовом виде мастику МББГ-70 перед применением разогревают до 160-180°С. 70. При отсутствии централизованного снабжения допускается приготовление мастики в условиях строительного объекта. Для этого: в котле с масляной рубашкой разогревают и обезвоживают битум при температуре 160-170°С; обезвоженный и разогретый битум в течение 1,5-2,5 ч. при постоянном перемешивании варят с бутилкаучуком (в виде крошки или латекса); после объединения каучука и битума в смесь вводят наполнители и выдерживают в течение 30 мин при постоянном перемешивании. Для повышения качества и однородности мастики ее рекомендуется готовить в специальных котлах, оборудованных лопастями для принудительного перемешивания. 71. До начала работ по устройству защитного лотка производится разметка места устройства его на внутренней поверхности трубы. 72. Перед нанесением мастичных материалов гофрированные трубы очищают от грязи, пыли, льда, масляных и нефтяных пятен с помощью ветоши, смоченной в бензине или ацетоне. В условиях базы лоток устраивают по защитному слою. 73. Работы по устройству лотка должны вестись при температуре окружающего воздуха не ниже +5°С. 74. Нанесение герметика УТ-38Г на поверхность трубы при устройстве лотка можно производить с помощью агрегата С-562 или С-562А Вильнюсского завода окрасочных аппаратов или вручную. При этом полимерную композицию наносят равномерным слоем толщиной 2 мм форсункой, удаленной от поверхности на 0,2-0,5 м. 75. Для нанесения мастики МББГ-70 может быть использована передвижная битумная установка ПКБ Главстроймеханизации, технические характеристики которой изложены в "Рекомендациях по технологии постройки металлических гофрированных водопропускных труб на железных и автомобильных дорогах" (ЦНИИС Минтрансстроя, М., 1974). Мастика распределяется равномерно слоем толщиной 2 мм. 76. УТ-38Г и МББГ-70 при отсутствии средств механизации можно наносить на гофрированные поверхности металлических труб вручную, с помощью кисти. При этом нанесение защитного слоя лотка производится методом "на себя", с тем, чтобы исключить нарушение слоя. 77. Качество производства работ по устройству лотка определяется визуально. Мастичный слой лотка после нанесения должен быть гладким, ровным, одинаковым по толщине. 78. К работам по устройству лотков из мастичных материалов допускаются лица не моложе 18 лет, прошедшие специальный инструктаж по технике безопасности. Они должны быть ознакомлены с безопасными способами: загрузки и разгрузки варочного котла; разогревания готовых мастик; транспортирования горячих мастик. 79. Все работающие с мастиками должны быть обеспечены спецодеждой (хлопчатобумажными комбинезонами, резиновыми сапогами, брезентовыми рукавицами и фартуками). 80. При разогреве мастик должны быть соблюдены следующие условия: а) котел должен быть исправным, без трещин, с прилегающей крышкой; б) верхний край котла должен возвышаться над уровнем пола не менее чем на 1 м; в) котел следует загружать со стороны, противоположной топке, и только на 3/4 его емкости; г) котел, как правило, должен быть закрыт, за исключением моментов перемешивания и загрузки материалов; д) во время разогрева мастики металлические дверцы топки должны быть закрыты. 81. При применении полимерных материалов холодного отверждения необходимо соблюдать меры безопасности в соответствии с требованиями "Методических рекомендаций по безопасному применению веществ, обладающих токсическими свойствами, при строительстве автомобильных дорог" (Союздорнии, М., 187бг.). ПРИЛОЖЕНИЕ1. Пригодность полимерных материалов и полимерно-битумных мастик следует оценивать по следующим показателям: теплостойкости, морозостойкости, стойкости к горячей воде, температуростойкости, сцеплению с металлом и истираемости. 2. Условно теплостойкость полимерно-битумных мастик характеризуется температурой размягчения, измеряемой методом "Кольцо и Шар" согласно ГОСТ 11506-65 на приборе для определения температуры размягчения битума по ГОСТ 1424-57. 3. Морозостойкость мастичных материалов характеризуется числом циклов попеременного замораживания (до -20°С) и оттаивания (до +20°С), которые могут выдержать образцы из оцинкованного металла размером 1x40x155 мм со слоем материала толщиной 2 мм без отслаивания и растрескивания. Мастика, удовлетворяющая необходимым требованиям, должна выдержать не менее 50 циклов замораживания-оттаивания. 4. Стойкость мастичных материалов к горячей воде является условной характеристикой, позволяющей быстро определить сцепление материалов с металлом. Образцы-пластины, изготовленные в соответствии с п.3 приложения, выдерживают 4 ч в кипящей воде и в течение 4 ч оставляют в воде при температуре остывания (один цикл). Мастика должна выдержать не менее 5 циклов, не отслаиваясь. 5. Температуростойкость полимерных материалов определяется на образцах-пластинах, изготовленных в соответствии с п.3, путем выдерживания их 6 ч при температуре +100°С и 6 ч при температуре +20°С (один цикл). Мастика, удовлетворяющая необходимым требованиям (отсутствие масляных пятен, отслаивания, раковин и др.), должна выдержать не менее 28 циклов. 6. Предел прочности сцепления мастичных материалов с металлами и относительное удлинение определяют в интервале температур от -40 до +50°С путем растяжения образцов со скоростью 1 мм/мин, на разрывной машине ЦДМКА-80. Для этого слоем мастики толщиной 1,5-2 мм склеивают две металлические оправки размером 40x160x90 мм. На каждое испытание готовят не менее пяти образцов. Перед испытанием образцы выдерживают 5-10 дней при температуре +20±2°С, помещают в климатическую камеру и выдерживают 3 ч при заданной температуре. Испытание проводят в закрытой климатической камере. Полученные результаты рассчитывают по формулам:

где P - нагрузка, при которой происходит разрыв, кгс; F - площадь образца, см ; lр - высота мастичного материала в момент разрыва, мм; lo -. первоначальная высота образца, мм. Сцепление с металлом должно быть не менее 0,5 кгс/см, а деформативиость - 40%. 7. Испытания на истираемость проводят на специальной установке, позволяющей при постоянном вращении истирающего круга установить количественную величину воздействия на мастичные материалы. Для этого изготовляют цилиндрические образцы из мастичных материалов размером 1,5-2,5 см и выдерживают при температуре +20±2°С в течение 5-10 дней. Затем по два образца помещают в специальные гнезда таким образом, чтобы они касались вращающегося круга, и включают установку. Образцы взвешивают перед испытанием и далее через 3; 6 и 9 мин в процессе испытания. Истираемость мастичных материалов определяют по формуле

где Ки - коэффициент истираемости; Ии - вес образца после испытания, г; Ин - вес образца до испытания, г; Коэффициент истираемости должен быть равен 0,9÷1,0.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/45914

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|