Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по строительству оснований и покрытий дорожных одежд из щебеночных, гравийных и песчаных материалов, обработанных неорганическими вяжущими.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО СТРОИТЕЛЬСТВУ ОСНОВАНИЙ И ПОКРЫТИЙ ДОРОЖНЫХ ОДЕЖД ИЗ ЩЕБЕНОЧНЫХ, ГРАВИЙНЫХ И ПЕСЧАНЫХ МАТЕРИАЛОВ, ОБРАБОТАННЫХ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ Москва 1985 Утверждены: заместителем директора Союздорнии кандидатом технических наук В.М. Юмашевым. Одобрены Главным Техническим управлением Минтрансстроя (письмо № 373-4д(1) от 14.03.83г.) МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО СТРОИТЕЛЬСТВУ ОСНОВАНИЙ И ПОКРЫТИЙ ДОРОЖНЫХ ОДЕЖД ИЗ ЩЕБЕНОЧНЫХ, ГРАВИЙНЫХ И ПЕСЧАНЫХ МАТЕРИАЛОВ, ОБРАБОТАННЫХ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ. Союздорнии М ,…1985 Приведены рекомендации по строительству оснований и покрытий дорожных одежд из щебеночных, гравийных и песчаных материалов, обработанных неорганическими вяжущими. Содержат требования к цементу, шлаковым и зольным вяжущим; даны требования к каменным материалам, обработанным неорганическими вяжущими, а также к конструкциям оснований из этих материалов. Приведены правила подбора составов смесей из каменных материалов с неорганическими вяжущими. Даны рекомендации по технологии строительства оснований и покрытий в летнее и зимнее время, включая приготовление, транспортирование смеси и устройство основания. Приведены требования к контролю качества производства работ. Даны основные требования по технике безопасности на каждом технологическом этапе строительства. ПРЕДИСЛОВИЕ"Методические рекомендации по строительству оснований и покрытий дорожных одежд из щебеночных, гравийных и песчаных материалов, обработанных неорганическими вяжущими" разработаны Союздорнии на основе проведенных исследований, обобщения отечественного и зарубежного опыта с учетом ГОСТ 23558-79 и соответствующего раздела главы СНиП III-40-78. В "Методических рекомендациях" детализируются требования к обработанным материалам и их компонентам в зависимости от области применения в конструкциях дорожных одежд; приведены подробные данные о составах, смесей с различными неорганическими вяжущими, обеспечивающих получение обработанных материалов требуемых марок, а также рекомендации по подбору состава смесей. Даны рекомендации по технологии строительства оснований и покрытий в летнее и зимнее время, включая приготовление, транспортирование смеси и устройство основания. Приведены требования к контролю качества производства работ, по технике безопасности на каждом технологическом этапе строительства. "Методические рекомендации" разработали: канд. техн. наук В.С.Исаев, инж. Н.А. Ёркина, канд. техн. наук В.М. Юмашев (Союздорнии), кандидаты технических наук Ю.М. Васильев, А.О. Салль (Ленинградский филиал Союздорнии), Б.А. Асматулаев (Казахский филиал Союздорнии). Общее редактирование выполнено В.С. Исаевым. Замечания и предложения по данной работе просьба направлять по адресу: 143900, Московская обл., Балашиха-6, Союздорнии. 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящие "Методические рекомендации" разработаны с учетом главы СНиП III-40-78, ГОСТ 23558-79 и предназначены для использования при строительстве оснований и покрытий из каменных материалов, обработанных неорганическими вяжущими. 1.2. Область применения рассматриваемых типов оснований и покрытий регламентируется главой СНиП II-Д.5-72. 1.3. Расчет дорожных одежд с рассматриваемыми типами оснований и покрытий следует вести в соответствии с инструкциями по расчету дорожных одежд. 1.4. Материалы для приготовления смесей выбирают на основе технико-экономического обоснования с учетом категории дороги, природно-климатических и эксплуатационных условий, а также наличия местных строительных материалов. 1.5. Приготовление обработанных материалов рекомендуется осуществлять в стационарных или передвижных смесительных установках, оборудованных смесителями принудительного перемешивания. Допускается при технико-экономическом обосновании применять метод смешения на месте. 1.6. Устройство оснований целесообразно вести специальными укладочными машинами с автоматической системой обеспечения ровности. Допускается при технико-экономическом обосновании использовать укладчики без автоматической системы обеспечения ровности и автогрейдеры. 1.7. Верхнюю часть земляного полотна перед устройством основания при необходимости надлежит повторно тщательно уплотнить до требуемой плотности. 2. ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ ОБРАБОТАННЫХ МАТЕРИАЛОВ2.1. Каменные материалы, обработанные неорганическими вяжущими (обработанные материалы), - это материалы, получаемые после уплотнения смеси, приготовленной смешением щебня (гравия) различной крупности, природного или искусственного песка, вяжущего и воды, взятых в определенных соотношениях. Свойства обработанных материалов должны соответствовать требуемым по ГОСТ 23558-79. 2.2. Для устройства основания в качестве каменного материала следует применять щебеночно-песчаные, гравийно-песчаные, щебеночно (гравийно) - песчаные смеси или пески (природные и искусстве иные). Вместо песка могут быть использованы отсевы дробления, отвечающие требованиям нормативных документов. 2.3. В качестве вяжущего применяют цементы, цементы с поверхностно-активными (пластифицирующими и воздухововлекающими) добавками и шлаки черной металлургии с добавкой цемента, извести, содощелочного плава и др., топливные шлаки, золошлаковые смеси или золы ТЭС с добавкой цемента или извести, измельченные фосфорные шлаки с добавкой цемента, цементной пыли или жидкого стекла. 2.4. Смеси каменных материалов, обработанные вяжущими, в зависимости от наибольшего размера зерен щебня (гравия) подразделяют на крупнозернистые с зернами до 40(70) мм, среднезернистые с зернами до 20 мм, мелкозернистые с зернами до 10 мм и песчаные с зернами до 5 мм. 2.5. Обработанный материал по показателю предела прочности при сжатии подразделяют на марки 75, 60 , 40, 20. 2.6. Обработанный материал по морозостойкости подразделяют на марки 50, 25, 15, 10. 3. КОНСТРУКЦИИ ОСНОВАНИЙ И ПОКРЫТИИ3.1. Основания и покрытия из каменных материалов, обработанных неорганическими вяжущими, устраивают на дорогах всех категорий во II-V дорожно-климатических зонах. 3.2. Основания из каменных материалов, обработанных неорганическими вяжущими, могут быть одно- или многослойными в зависимости от требований к прочности и долговечности дорожной одежды. 3.3. При использовании укладываемого слоя для движения построечного транспорта грузоподъемностью до 7 т его минимальная толщина должна быть 14 см, а для движения автомобилей грузоподъемностью 7-12т - 16см (слой из материала марки 40) и 18 см (при меньших марках). Если движение построечного транспорта не предусмотрено, то минимальная толщина слоя должна быть не менее 10 см. Наименьшая конструктивная толщина основания должна превышать размер наиболее крупных зерен укладываемого материала в 1,5 раза. 3.4. При уплотнении слоя гладковальцовыми катками его максимальная толщина, должна быть 18 см, при уплотнении катками на пневматических шинах - 25 см. 3.5. Основание дорожной одежды следует устраивать шире покрытия на 0,5 м с каждой стороны для цементобетонных покрытий, устраиваемых комплектом машин, передвигающимся по рельс-формам. При устройстве бетонного покрытия комплектом со скользящими формами основание должно иметь ширину 9,6 м. Для покрытий других типов основание должно быть шире с каждой стороны на 0.3 м или на ширину укрепленных полос.

Рис. 2.

Принципиальные схемы конструкций дорожных одежд с монолитными цементобетонными

конструкциями:

Рис. 3.

Принципиальные схемы конструкций дорожных одежд со сборными бетонными

покрытиями: 3.6. Поверхность слоя может быть с одно- или двускатным профилем в соответствии с пп. 3.15-3.19 СНиП II-Д.5-72. 3.7. В основаниях из каменных материалов, обработанных неорганическими вяжущими, продольные и поперечные швы сжатия и расширения не устраивают. 3.8. При проектировании дорожных одежд рекомендуется использовать принципиальные решения типовых конструкций, приведенные на рис.1-3. 3.9. .Оптимальную конструкцию основания следует назначать на основе технико-экономического обоснования с учетом стоимости каменного материала и вяжущего и их количества в смеси, что, в свою очередь, определяет марку обработанного материала и толщину основания. 4 ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ОСНОВАНИЙ И ПОКРЫТИЙ ИЗ КАМЕННЫХ МАТЕРИАЛОВ. ОБРАБОТАННЫХ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИОбработанные материалы4.1. Основными расчетными характеристиками слоев из обработанных материалов (при расчете на воздействие подвижной нагрузки) являются модуль упругости и предел прочности на растяжение при изгибе. Значения характеристик в возрасте 28(90) сут в зависимости от марок материала, определяемых пределом прочности при сжатии, приведены в табл. 1. 4.2. Основания под цементобетонные покрытия рекомендуется устраивать из обработанных материалов марки не ниже 40 4.3. Марка обработанного материала для нежестких покрытий автомобильных дорог IV и V категорий (с обязательным устройством слоев износа) должна быть не менее 60, для оснований дорог I-III категорий - не менее 40, для оснований дорог IV-V категорий - не менее 20. Таблица 1

Примечание. Характеристики материалов, обработанных медленнотвердеющими вяжущими, допускается определять в возрасте 90 сут. Таблица 2

Примечание. Суровые климатические условия характеризуются среднемесячной температурой наиболее холодного месяца в году ниже минус 15°С, умеренные - от минус 5 до минус 15°С, мягкие - до минус 5°С. 4.4. Марка обработанного материала, применяемого для устройства обочин на дорогах I и II категорий, должна быть не ниже 40, на дорогах III-V категорий не ниже 20 (устройство слоя износа обязательно). 4.5. Морозостойкость обработанных материалов в зависимости от их места расположения в конструкции дорожной одежды, категории дороги и климатических условий должна соответствовать требованиям табл. 2. Каменные материалы и пески4.6. Качество щебня, гравия и песка для обработанных материалов следует характеризовать: зерновым составом; маркой по дробимости в цилиндре и истираемости в полочном барабане; маркой по морозостойкости. 4.7. Щебень из естественного камня, щебень шлаковый, щебень из гравия, гравий, туф, шлаковая пемза, а также керамзитовый и шунгизитовый гравий и аглопоритовый щебень по прочности и морозостойкости должны удовлетворять требованиям соответствующих ГОСТов. 4.8. Пески природный и искусственный из отходов дробления горных пород, а также песок аглопоритовый, песок керамзитовый и песок из металлургического шлака должны удовлетворять требованиям соответствующих стандартов. 4.9. Зерновой состав каменных материалов и песков согласно ГОСТ 23558-79 должен вписываться в кривые плотных смесей с коэффициентом сбега 0,6-0,8 с учетом дополнений, изложенных в разд. 5 настоящих "Методических рекомендаций". Допускается применять смеси с прерывистым зерновым составом, входящим в кривые смесей, рекомендуемые ГОСТ 23558-79. 4.10. При технико-экономическом обосновании допускается применять исходный каменный материал и пески, не отвечающие требованиям соответствующего ГОСТа, при условии получения обработанного материала, отвечающего требованиям ГОСТ 23558-79. Цемент4.11. Для обработки каменных материалов следует применять пластифицированный и гидрофобный портландцементы, портландцемент и шлакопортландцемент, отвечающие требованиям ГОСТ 10178-76. Схватывание цемента должно начинаться не ранее чем через 2 ч после его затворения. Для удлинения сроков схватывания, снижения расхода цемента в смесь при ее приготовлении вводят поверхностно-активные добавки. Ориентировочные расходы СДБ - 0,2-2% массы цемента. Расход добавок следует уточнять при лабораторном подборе. Шлаковое вяжущее из шлаков черной металлургии без активатора4.12. Шлаковое вяжущее целесообразно приготавливать из шлаков устойчивой структуры текущего производства, отвальных, гранулированных или из отсевов дробления путем их измельчения до удельной поверхности 1000-3000 см2/г (содержание частиц мельче 0,071 мм 30-90%). 4.13. Активность (марку вяжущего) следует устанавливать по ГОСТ 3344-83 испытанием на прочность при сжатии образцов из шлаков с оптимальным количеством воды, выдержанных в нормальных условиях в течение 28 сут. Шлаковое вяжущее должно удовлетворять следующим требованиям:

Шлаковое вяжущее с добавкой цемента4.14. Шлаковое вяжущее с добавкой цемента рекомендуется получать путем совместного измельчения шлака и цемента или тщательного смешения подготовленного шлака с цементом. Максимальная крупность не дробленого шлака 5 мм. Цемент должен иметь марку по прочности не ниже 400 и соответствовать требованиям ГОСТ 10178-76. 4.15. В зависимости от удельной поверхности шлака; и количества цемента можно получать при испытании по ГОСТ 3344-83 шлаковое вяжущее марок 100-300, ориентировочные составы которого приведены в табл. 3. 4.16. Шлаковое вяжущее с добавкой цемента должно отвечать требованиям табл. 4. Таблица 3

Таблица 4

Шлаковое вяжущее с добавкой извести4.17. Шлаковое вяжущее с добавкой извести можно получать совместным измельчением воздушной или гидравлической извести со шлаком или тщательным смешением подготовленного шлака с известью. Известь должна соответствовать требованиям ГОСТ 9179-77. 4.18. В зависимости от удельной поверхности шлака и количества извести при испытании по ГОСТ 3344-83 можно получать шлаковое вяжущее марок 50-200, ориентировочные составы которого представлены в табл. 5. Таблица 5

Примечание. Максимальная крупность недробленого шлака 5 мм. 4.19. Шлаковое вяжущее с добавкой извести должно удовлетворять требованиям табл. 6. Таблица 6

Шлакощелочное вяжущее4.20. Для приготовления шлакощелочного вяжущего рекомендуется применять гранулированные доменные шлаки и активатор - содощелочной плав. Гранулированный доменный шлак должен отвечать требованиям ГОСТ 3476-74 и иметь удельную поверхность не менее 3000 см2/г. Содощелочной плав (отход капролактамового производства), содержащий 95-97% углекислого натрия Na2CO3 и 2-4% гидрата окиси натрия NaOH1, должен иметь следующий химический состав:

Содощелочной плав следует предварительно измельчать и растворять в оптимально подобранном количестве подогретой до 40-50°С воды. Плотность раствора содощелочного плава измеряют ареометром с точностью до 0,01 г/см3. 4.21. Марку шлакощелочного вяжущего следует определять по ГОСТ 3344-83 после хранения образцов в нормальных условиях в течение 28 сут. Ориентировочное содержание плава для получения шлакощелочного вяжущего марки 100 составляет 4-5, марки 200 - 5-7, марки 300 - 7-9, марки 400 - 8-12% массы шлака. Шлакощелочное вяжущее является медленнотвердеющим. Активность вяжущего после 360 сут. хранения возрастает на 40-50%. Шлакосиликатное вяжущее4.22. Для приготовления шлакосиликатного вяжущего рекомендуется использовать измельченные фосфорные гранулированные шлаки и жидкое стекло. Фосфорный гранулированный шлак можно применять как заранее заготовленный, так и непосредственно после грануляции. Активность недробленого шлака практически не изменяется длительное время (до двух лет). Химический состав этих шлаков должен быть следующим:

Жидкое стекло должно иметь кремнеземистый модуль в пределах 1,7-1,8 и плотность в пределах 1,15-1,25 г/см3. Жидкое стекло требуемого модуля можно получить двумя способами (в зависимости от наличия исходных материалов): путем автоклавного растворения силиката натрия (силикат глыбы) по ГОСТ 13079-81 с добавкой соответствующего количества едкого натра по ГОСТ 2263-79 и путем добавки едкого натра в высокомодульное стекло (ГОСТ 13078-81). 4.23. В зависимости от количества жидкого стекла, добавляемого в шлак (удельная поверхность 3000 см2/г, частиц мельче 0,071 мм 90%), можно получить по ГОСТ 3344-83 вяжущее марок 50-300, ориентировочные составы которого приведены в табл. 7. Таблица 7

Шлаковое вяжущее на основе фосфорных гранулированных шлаков и цементной пыли4.24. При производстве шлакового вяжущего на основе фосфорного гранулированного шлака в качестве активатора можно применять цементную пыль вторичного улавливания, которая относится к среднещелочным веществам. Химический состав пыли должен быть следующим:

4.25. Фосфорный гранулированный шлак должен соответствовать требованиям п.4.22. Цементная пыль должна полностью проходить через сито с отверстиями 0,315 мм. В ней не должно быть комков и посторонних примесей. Максимальная добавка цементной пыли не должна превышать 10-12% массы шлака. 4.26. Марку вяжущего (активность) следует определять по ГОСТ 3344-83. В зависимости от количества цементной пыли, добавляемой в шлак (удельная поверхность 3000 см2/г , содержание частиц мельче 0,071 мм 90%), можно получить шлаковое вяжущее марок 200-500, ориентировочные составы которого приведены в табл. 8. Таблица 8

Золошлаковое вяжущее на основе топливных шлаков, зол и золошлаковых смесей с добавкой цемента или извести4.27. Золы уноса или золошлаковые смеси, применяемые в качестве самостоятельного вяжущего пли активного компонента смешанного вяжущего, должны отвечать требованиям ГОСТ 23558-79. 4.28. Вяжущее на основе неактивных топливных шлаков и зол с удельной поверхностью 3500-4000 см2/г должно содержать 75-95% шлака (золы) и 25-5% портландцемента или 85-95% шлака (золы) и 15-5% извести по массе и иметь марку не ниже 100, определяемую по ГОСТ 310.1-76 - 310.3-76, ГОСТ 310.4-81. При применении активных зол для получения вяжущего требуемой марки введение портландцемента или извести не обязательно. Вода и ПАВ4.29. Для приготовления смесей из каменных материалов, обработанных неорганическими вяжущими, а также для ухода за основанием следует применять питьевую воду без предварительного анализа. Минерализованную природную воду из соленых озер, заливов и водоемов можно применять для приготовления и поливки смесей, если она имеет следующий химический состав:

Использование промышленных, сточных и болотных вод для приготовления и поливки смесей без проверки не допускается. 4.30. Для снижения расхода цемента и удлинения сроков схватывания обработанной смеси в нее рекомендуется вводить сульфитно-дрожжевую бражку (СДБ) в количестве 0,2-2% массы цемента. СДБ должна отвечать требованиям ОСТ 81-77-74 или ТУ 81-04-225-73 Минбумпрома. Оптимальное количество добавки СДБ устанавливается экспериментально при подборе состава материала. 5. ПОДБОР СОСТАВОВ СМЕСЕЙ5.1. Подобранные составы смесей должны обеспечивать проектные марки обработанного материала по прочности и морозостойкости (ГОСТ 23558-79). 5.2. При подборе составов смеси с требуемыми параметрами необходимо определить: зерновой состав каменных материалов, соответствующий кривым плотных смесей и обеспечивающий максимальную плотность обработанных материалов; оптимальное количество воды в смеси с заданным количеством вяжущего для получения максимальной плотности смеси выбранных каменных материалов и вяжущих; оптимальное количество и качество вяжущего в смеси, обеспечивающие заданную прочность и морозостойкость. Ориентировочное определение количества вяжущих в смеси5.3. При подборе смесей из каменных материалов оптимального зернового состава (ГОСТ 23558-79) ориентировочное количество цемента назначают по табл. 9. Таблица 9

Примечание. Расход приведен для цемента марки 400. При применении цемента марки 300 приведенные значения надо умножить на коэффициент 1,2. 5.4. При приготовлении шлакоминеральных материалов со шлаковым вяжущим без активатора, которое медленно твердеет, в качестве заполнителя рекомендуется использовать известняковый щебень и отходы его дробления с тем, чтобы до омоноличивания материала несущую способность основания обеспечивал каркас каменных материалов. 5.5. Ориентировочный расход шлакового вяжущего из шлаков черной металлургии без активаторов для получения шлакоминерального материала по ГОСТ 23558-79 из песчано-гравийной смеси различных марок после 180 сут. хранения приведен в табл. 10. Таблица 10

После 360 сут. хранения прочность обработанного материала увеличивается в 2 раза, а после 90 сут. уменьшается в 2 раза по сравнению с прочностью в возрасте 180 сут. При обработке известняков расход вяжущего, указанный в табл. 10, уменьшают на 10-20%, а при обработке природных кварцевых песков увеличивают на 10-20%. 5.6. Морозостойкость материалов, обработанных шлаковым вяжущим без активаторов, рекомендуется определять после 180 сут. Смеси в возрасте 180 сут, содержащие 10-20% шлакового вяжущего с удильной поверхностью 1000-2000 см2/г, выдерживают 15-25 циклов попеременного замораживания-оттаивания при коэффициенте морозостойкости 0,8-0,9. В возрасте 360 сут. смеси, содержащие 10-20% шлакового вяжущего с удельной поверхностью 2000-3000 см2/г, выдерживают 50 циклов попеременного замораживания-оттаивания. 5.7. Прочность шлакоминеральных материалов можно повысить увеличением удельной поверхности шлака, его количества в смеси и введением в качестве активатора цемента. Ориентировочное содержание вяжущего (шлака и цемента) для получения обработанного материала различных марок по ГОСТ 23558-79 на основе песчано-гравийной смеси в возрасте 28 сут. приведено в табл. 11. Таблица 11

Примечание. При использовании шлакового вяжущего (по ГОСТ 3344-83) марки 100 его количество надо увеличить на 10-20%, марки 300 - уменьшить на 10-20%. При обработке известняков расход вяжущего, указанный в табл. 11, уменьшают на 10-20%, а при обработке песков увеличивают на 10-20%. Прочность шлакоминеральных материалов в возрасте 360 сут. выше, чем в возрасте 28 сут, в 1,5-1,6 раза. 5.8. Морозостойкость шлакоминеральных материалов с активатором-цементом следует определять в возрасте 28 сут. Шлакоминеральные материалы с прочностью 1-10 МПа выдерживают 10-50 циклов замораживания-оттаивания, коэффициент морозостойкости при этом 0,7-0,9. 5.9. Прочность шлакоминеральных материалов можно увеличивать также введением в смесь в качестве активатора извести до 5% массы всей смеси. Ориентировочные составы вяжущего (шлака и извести) для получения обработанных материалов по ГОСТ 23558-79 с заполнителем - песчано-гравийной смесью в возрасте 28 сут. приведены в табл. 12. Таблица 12

Примечание. Над чертой - расход шлака, под чертой - извести. При обработке известняков расход вяжущего, указанный в табл. 12, уменьшают на 10-20%, а при обработке; песков увеличивают на 10-20% Прочность шлакоминеральных материалов в возрасте 360 сут. увеличивается в 1,5-2 раза по сравнению с нормируемой в возрасте 28 сут. 5.10. Шлакоминеральные материалы с активатором-известью могут выдерживать не более 10 циклов замораживания-оттаивания, т.е. иметь максимальную марку по морозостойкости 10. 5.11. Шлакоминеральные материалы на шлаковом вяжущем с активатором-известью, имеющие невысокую прочность и морозостойкость, можно применять лишь в нижних слоях основания в районах с мягким климатом. 5.12. Обработкой каменных материалов шлакощелочным вяжущим (измельченный металлургический шлак с активатором-содощелочным плавом; можно получить материалы марок по прочности 20-100, выдерживающие до 25 циклов замораживания-оттаивания. 5.13. Содощелочной плав должен вводиться в смесь вместе с водой затворения. Ориентировочное количество воды, обеспечивающее оптимальную плотность смеси, составляет 11-12% массы смеси. 5.14. Ориентировочное содержание шлакощелочного вяжущего (шлака и содощелочного плава) в смеси с известняковыми отсевами для получения обработанного материала различных марок по ГОСТ 23558-79 в возрасте 28 сут. приведено в табл. 13. Таблица 13

Примечание. Удельная поверхность шлака - 3000 см2/г, содержание частиц мельче 0,071 мм - 90%. При обработке песчано-гравийной смеси расход вяжущего, приведенный в табл. 13, увеличивают на 10-20%, при обработке песка - на 15-30%. 5.15. В зависимости от марки по прочности шлако-силикатоминеральных материалов (ГОСТ 23558-79) плотность жидкого стекла следует назначать по табл. 14, при этом кремнеземистый модуль жидкого стекла должен находиться в пределах 1,7-1,8, а расход шлака с удельной поверхностью 3000 см2/г (90% частиц мельче 0,071 мм) составлять 15-20% массы смеси. Таблица 14

5.16. При обработке каменных материалов шлаковым вяжущим на основе фосфорных гранулированных шлаков с добавкой цементной пыли марки 400 по ГОСТ 3344-83 в количестве 5-20% можно получить материалы марок 20-75 по ГОСТ 23558-79. Таблица 15

Примечание. Активную золу допускается использовать без добавок цемента при получении обработанных материалов, отвечающих требованиям ГОСТ 23558-79. 5.17. Обработкой каменных материалов золошлаковым вяжущим (топливные шлаки, золы, золошлаковые смеси с добавкой цемента) можно получить в возрасте 28 сут. материалы марок 20-75 по ГОСТ 23558-79. Ориентировочные расходы вяжущего при обработке песчано-гравийной смеси приведены в табл. 15. Содержание воды5.18. Количество воды в смесях должно быть таким, чтобы обеспечивалась их максимальная плотность. Уменьшение или увеличение влажности смеси на 1-2% оптимальной приводит к снижению прочности обработанного материала на 10-30%. Компенсация потери прочности в этом случае возможна лишь увеличением количества вяжущего в смеси на 10-20%. 5.19. Ориентировочный расход воды следует назначать сверх 100% каменных материалов и вяжущих. В смеси с цементом вводят 5-8% воды, с медленнотвердеющим вяжущим - 8-10%. При обработке легких искусственных каменных материалов ориентировочный расход воды составляет 8-11% массы сухой смеси. Для смесей, содержащих 10-25% пылевато-глинистых частиц, количество воды увеличивают на 2-3%. Перед производственным изготовлением смесей оптимальный расход воды необходимо уточнять на образцах из конкретных материалов. Влияние характеристик каменных материалов на прочность обработанных материалов5.20. Для исключения перерасхода вяжущего рекомендуется (ГОСТ 23558-79) применять каменные материалы, зерновые составы которых находятся внутри граничных кривых плотных смесей с коэффициентом сбега 0,6-0,8 (рис. 4). 5.21. Для сокращения расхода вяжущего на 2-5% целесообразно применять каменные материалы и пески с непрерывным зерновым составом, соответствующим кривым плотных смесей, с коэффициентом сбега 0,65-0,75 (рис. 5). Рис. 4. Непрерывный зерновой состав щебеночно (гравийно) - песчаной смеси с коэффициентом сбега 0,6-0,8 Для уменьшения расхода вяжущего можно также применять: каменный материал с прерывистым в песчаной части зерновым составом, ограниченным кривыми плотных смесей с коэффициентом сбега 0,6-0,7 (рис. 6), вместо каменного материала, имеющего непрерывный зерновой состав с коэффициентом сбега 0,8 или 0,8; каменный материал с прерывистым в области частиц крупнее 5 мм зерновым составом (рис. 7, 8) вместо каменного материала с непрерывным зерновым составом с коэффициентом сбега 0,6 или 0,8. Рис. 5. Непрерывный зерновой состав щебеночно (гравийно)-песчаной смеси с коэффициентом сбега 0,65-0,75 Рис. 6. Зерновой состав щебеночно (гравийно)-песчаной смеси, прерывистый в песчаной части, с коэффициентом сбега 0,6-0,7 Рис. 7. Зерновой состав щебеночно (гравийно)-песчаной смеси, прерывистый в щебеночной части, с коэффициентом сбега .0,7-0,8 Рис. 8. Зерновой состав щебеночно( гравнйно)-песчаной смеси, прерывистый в песчаной части, с коэффициентом сбега 0,6-0,7 Уменьшение расхода цемента возможно также при применении каменных, материалов полупрерывистой гранулометрии в зоне оптимальных кривых с коэффициентом сбега 0,6-0,8 (рис. 9). Рис. 9. Полупрерывистый зерновой состав щебеночно (гравийно)-песчаной смеси Зерновой состав малопрочных и легких каменных материалов должен соответствовать кривым плотных смесей с коэффициентом сбега 0,6-0,7. 5.22. Содержание частиц мельче 0,071 мм не должно превышать 8-10%. Уменьшение до 3-5% или увеличение до 20% приводит к снижению прочности обработанного материала на 15-30% или требует повышения расхода вяжущего на 20-40%. Содержание в крупнозернистых и песчаных смесях частиц мельче 0,14 мм из известняка можно увеличить до 10-15%. 5.23. Изменение максимальной крупности каменного материала в пределах 5-20 мм незначительно влияет на прочность обработанного материала. Песчаные смеси на природных песках требуют большего расхода вяжущего, чем .смеси на основе гравия или щебня. В смесях не должно быть включений крупнее 1,25Dmax, если максимальный размер зерен в смеси более 40 мм, и 1,5 Dmax, если максимальный размер зерен менее 40 мм. Максимальная крупность каменных материалов, прочность которых менее 30 МПа (300 кгс/см2), - 20 мм. 5.24. Марка легкого искусственного заполнителя должна быть не ниже П35. Снижение марки заполнителя с П35 до П25 приводит к уменьшению марки обработанного материала с 40 до 20 при одинаковом расходе вяжущего. 5.25. Целесообразно увеличивать в смесях содержание природного щебня (гравия) с 40 до 70% и уменьшать количество песка в пределах граничных кривых плотных смесей. Это повышает прочность обработанных материалов. 5.26. Содержание в смесях более 64% легкого заполнителя при 36% природного песка нецелесообразно, поскольку прочность обработанных материалов снижается из-за малой прочности зерен легкого заполнителя по сравнению с прочностью природных зерен. 5.27. Целесообразно применять щебень или щебень из гравия вместо гравия. Это позволяет уменьшить расход вяжущего в обработанном материале на 0,5-1% массы смеси. В гравийные смеси, с целью повысить прочность и устойчивость основания в процессе их формирования и обеспечить сдвигоустойчивость при движении построечного транспорта, рекомендуется добавлять щебень или щебень из гравия: при строительстве оснований на дорогах I категории - 30%, II категории - 25%, III категории - 20%. 5.28. Для приготовления обработанных материалов согласно ГОСТ 23558-79 можно использовать каменные материалы различного петрографического состава - известняк, шлак, гранит и др. Применение известнякового щебня или щебня из шлаков черной металлургии позволяет уменьшить расход вяжущего на 1-2%. 5.29. Целесообразно применять каменный материал одной горной породы более высоких марок, что позволяет снизить расход вяжущего на 0,5-1% массы смеси, Порядок подбора состава смесей5.30. Перед подбором составов смесей все используемые материалы следует испытать и установить соответствие их свойств требованиям ГОСТов (прил. 1 и 2 к настоящим "Методическим рекомендациям"). 5.31. Для определения общего зернового состава обработанной смеси в соответствии с кривыми плотных смесей необходимо определить зерновые составы ее составляющих и подобрать процентное соотношение каждого компонента, чтобы сумма соответствовала кривым плотных смесей (прил. 3 к настоящим "Методическим рекомендациям"). 5.32. Оптимальную влажность и максимальную плотность материала определяют экспериментально (прил. 4, 5 к настоящим "Методическим рекомендациям"). 5.33. Необходимое количество вяжущего, обеспечивающее требуемые свойства обработанных материалов, определяют экспериментально, для чего изготавливают и испытывают образцы по методикам, приведенным в прил. 6-14 к настоящим "Методическим рекомендациям", обрабатывают экспериментальные данные по прил. 15. 5.34. В результате подбора определяют расход материалов для приготовления 1 м3 плотной смеси на производстве (прил. 7 к настоящим "Методическим рекомендациям"). Особенности подбора составов смесей обработанных материалов для зимнего строительства5.35. Порядок подбора составов смесей обработанных материалов для строительства оснований в зимних условиях аналогичен порядку подбора в обычных условиях со следующими, дополнениями. При проектировании составов смесей на основе цемента следует определять, количество добавляемых хлористых солей, которые должны обеспечить набор 70 % проектной прочности обработанного материала до его замерзания. При проектировании составов смесей на основе шлаковых и зольных вяжущих следует определять количество добавляемых хлористых солей, которые должны обеспечить уплотнение смеси в основании. Этот материал допускается замораживать сразу после уплотнения. Набор прочности обработанного материала будет продолжаться после его оттаивания весной. 5.36. При проектировании составов смесей, приготавливаемых с подогревом воды и при необходимости щебня (гравия) и песка, назначают температуру подогрева, обеспечивающую требуемый технологический режим укладки и твердения. 5.37. Количество воды в смеси, учитывая влажность заполнителей и пластифицирующие свойства солевых добавок, необходимо уменьшить по сравнению с расчетным на 8-10%. 5.38. Ориентировочное количество вводимых в смесь на основе цемента хлористых солей в зависимости от температуры твердения следует принимать по табл. 16. Рассчитывают необходимое количество солей в соответствии с прил. 16 к настоящим "Методическим рекомендациям". Таблица 16

Примечание. За расчетную температуру твердения следует принимать самую низкую температуру воздуха в день укладки смеси или среднесуточную температуру за 25-30 сут. со дня укладки основания по долгосрочному прогнозу, если она ниже температуры в день укладки. 5.39. Содержание безводных солей в растворе, а также температуру их замерзания следует контролировать по плотности раствора в соответствии с прил. 17 и 18 к настоящим "Методическим рекомендациям". 5.40. Достижение 70%-ной проектной прочности цементно-минерального материала с противоморозными добавками - хлористыми солями до замерзания рекомендуется определять по табл. 17. Таблица 17

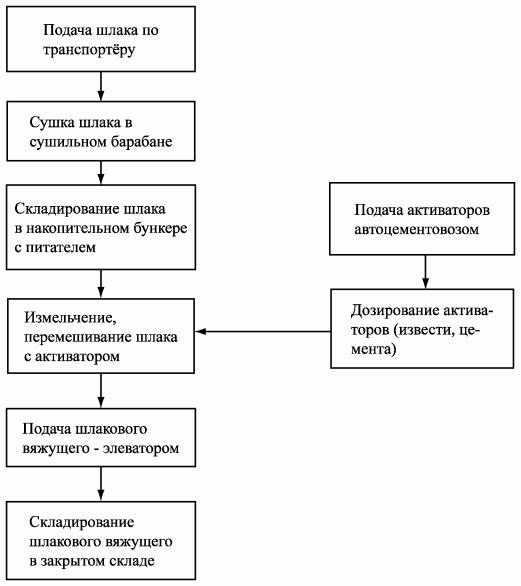

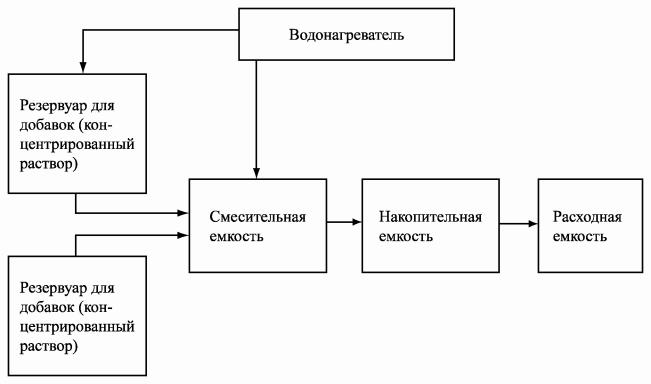

5.41. При строительстве оснований из смесей на основе шлаковых и зольных вяжущих количество добавок солей устанавливается только с учетом обеспечения уплотнения, т.е. исходя из необходимости предохранить смесь от замерзания до завершения её уплотнения в основаниях. При этом целесообразно применять только хлористый натрий, количество которого следует назначать по общему процентному содержанию солей согласно табл. 16. 5.42. Температуру смеси, приготавливаемой без солевых добавок на подогретых воде и при необходимости заполнителях, рекомендуется назначать 35-40°С. Наибольшая допустимая температура подаваемых в смеситель воды -80°С, заполнителя -50°С. Температуру нагрева воды и заполнителей, обеспечивающую получение смеси с температурой 35-40°С, устанавливают опытным путем в начале производства работ. 6. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА ОСНОВАНИЙ И ПОКРЫТИЙОрганизация строительства6.1. Строительство дорожной одежды, в том числе ее основания, следует осуществлять на основе предварительно разработанного строительной организацией проекта производства работ (ППР) в соответствии с требованиями "Инструкции по разработке проектов организации строительства и проектов производства работ" СН 47-74. Госстроя (М.: Стройиздат, 1975). 6.2. Производительность и количество смесительных установок, укладочных и уплотняющих машин следует определять исходя из требуемого темпа устройства оснований с учетом длительности строительного сезона в данной дорожно-климатической зоне. При поставке строительных материалов до начала строительства должны быть заблаговременно выбраны площадки для складирования и проведены работы по их оборудованию с целью предотвратить загрязнение и потери материала во время хранения. Количество транспортных средств должно постоянно корректироваться в соответствии с дальностью возки смеси с учетом полной загрузки смесительных установок и укладочных машин. Для более четкой работы автомобильного транспорта и ведущей машины технологического потока необходимо составить график работы транспорта в течение смены и всего строительного сезона в зависимости от расстояния возки с учетом передислокации смесительных установок на предусмотренные ППР места стоянок. 6.3. Необходимое количество проходов уплотняющих машин по одному следу должно быть определено в процессе опытного уплотнения участка с составлением акта. 6.4. Перед началом работ по устройству оснований (покрытий) следует проверить наличие подъездов для автомобильного транспорта для подачи смеси на место укладки, готовность к работе укладчиков и уплотняющих машин, а также исправность вспомогательного инструмента. Перед началом укладки смеси необходимо выполнить разбивку, обеспечивающую соблюдение проектной ширины и поперечных уклонов конструкции. 6.5. Устраивать основания (покрытия) из обработанных материалов можно только после приемки готового земляного полотна и нижележащего слоя основания на участке длиной не менее 500 м. При этом особое внимание следует обращать на соответствие плотности, толщины нижележащих слоев, ровности и уклонов земляного полотна или нижележащего слоя основания действующим СНиПам. 6.6. Строительство основания (покрытия) рекомендуется начинать от смесительной установки, используя для транспортирования смеси готовые участки, по которым разрешено открывать движение. 6.7. Работы по строительству оснований (покрытий) следует вести, как правило, в две смены, а в третью смену проводить профилактический ремонт и техническое обслуживание всех машин, установок, агрегатов и систем автоматического управления. 6.8. При определении стоимости строительства основания (покрытия) необходимо учитывать темп строительства, объем и стоимость используемых материалов, производительность и стоимость машин, количество рабочих, их разряды и тарифную ставку, расход топлива дорожными машинами и автомобильным транспортом. 6.9. Следует иметь в виду, что стоимость приготовления смеси однотипным смесителем, энерго- и трудозатраты на ее приготовление уменьшаются на 20-40% при увеличении темпов строительства со 100 до 500 м в смену. При темпе строительства 100 м в смену рекомендуется использовать смесительную установку производительностью 30 м3/ч, при темпе 250 м - производительностью 60 м3/ч, при темпе 500 м - 120 м3/ч. 6.10. Стоимость транспортирования смеси самосвалами одной грузоподъемности можно уменьшить на 40-60%, сократив дальность возки с 30 до 10 км. Чтобы уменьшить на 40-60% стоимость транспортирования смеси, энерго- и трудозатраты на ее перевозку при одинаковом расстоянии транспортирования, рекомендуется повысить грузоподъемность применяемых самосвалов с 4,5 до 12 т. 6.11. Уменьшить энерго- и трудозатраты, стоимость линейных работ по строительству 1 км основания (покрытия) в 1,5-2,5 раза можно, увеличив темп строительства со 100 до 500 м в смену. Приготовление местных вяжущих6.12. Измельчать шлаки рекомендуется в шаровой мельнице или вибромельнице, предварительно высушив их в сушильном барабане. Чтобы получить комплексное вяжущее (активатор + шлак), его компоненты одновременно в заданных соотношениях подают в мельницу, где шлак измельчается и перемешивается с активатором. Готовое вяжущее поступает на силосный склад. Технология получения шлакового вяжущего приведена на рис. 10. 6.13. Производительность мельниц зависит от требуемой тонкости измельчения шлака. С увеличением требуемой удельной поверхности шлака производительность мельниц уменьшается (табл. 18). Таблица 18

Приготовление обработанных смесей6.14. Щебень, шлак и гравий следует перерабатывать в соответствии с "Техническими указаниями по изысканиям, проектированию и разработке притрассовых карьеров для железнодорожного и автодорожного строительства" ВСН 182-74 (Минтрансстрой). Рис. 10. Технологическая схема приготовления шлакового вяжущего 6.15. Установки по приготовлению смесей необходимо размещать непосредственно у строящейся дороги, или в притрассовых карьерах, или у железнодорожных, водных путей в случае использования привозных каменных материалов. При использовании установок для приготовления цементно-минеральных смесей следует учитывать и сравнительно малые сроки схватывания цемента. Щебень, гравий, песок хранят по фракциям в штабелях на открытых выровненных чистых площадках с твердым покрытием, исключающих загрязнение материалов и имеющих уклон для стока воды. 6.16. Материалы, поступающие в централизованном порядке на смесительные установки для приготовления смесей, должны удовлетворять требованиям соответствующих стандартов. При несоответствии материалов этим требованиям их необходимо дробить и фракционировать. Эти работы целесообразно проводить в карьере или на территории завода по приготовлению смеси. 6.17. Процесс приготовления обработанной смеси состоит из следующих основных операций (рис. 11): разгрузка и складирование материалов; дробление, фракционирование и мойка (при необходимости) материалов; подача материалов к дозаторному отделению смесителя; дозирование, подача и перемешивание каменных материалов с вяжущим; выгрузка смеси и транспортирование ее к месту укладки. 6.18. Для разгрузки и подачи каменных материалов и песка в приемные бункера дозаторного отделения смесительной установки следует использовать погрузчики или транспортеры, оборудованные питателями. 6.19. Для приема и хранения порошкообразных минеральных вяжущих следует использовать типовые сборно-разборные склады, которые должны иметь необходимое оборудование для механизированной разгрузки вяжущих из железнодорожных вагонов или цементовозов и подачи их в дозаторное отделение завода. Рис. 11. Примерная схема приготовления укрепленной смеси: 1-склад материалов; 2-автопогрузчик; 3-расходные бункера с дозаторами; 4-склад вяжущих; 5-транспортер; 6-дозатор вяжущих; 7-бак для воды; 8-смесителъ; 9-поливочно-моечная машина; 10-накопительный бункер; 11-самосвал; 12-цементовоз Цемент, золы сухого улавливания и измельченные шлаки необходимо хранить в сухих закрытых складах по сортам и маркам. Расходование их допускается только при наличии заводского паспорта или проведения стандартного или ускоренного испытания на активность. В первую очередь расходуют цемент раннего поступления. Цемент, хранившийся более 2 мес. перед употреблением надо повторно испытать на прочность (активность). Металлургические шлаки, золы и шлаки ТЭЦ мокрого улавливания следует хранить на открытых площадках. По истечении срока хранения (6 мес.) перед употреблением их необходимо испытать на активность. 6.20. При приготовлении смесей в смесительных установках необходимо перед началом производственного выпуска обработанной смеси выполнить пробные замесы, чтобы установить оптимальное время перемешивания, точность дозирования компонентов смеси, равномерность поступления смеси из накопительного бункера смесительной установки и ее однородность. 6.21. Для приготовления обработанной смеси рекомендуется использовать установки цикличного или непрерывного действия принудительного перемешивания производительностью 60-120 т/ч. В случае раздельной подачи гранулированного шлака и цемента установки должны быть оснащены двумя дозаторами. 6.22. Растворы СДБ, содощелочного плава, хлористых солей, жидкое стекло готовят в растворных узлах смесительных установок, при необходимости с подогревом воды (рис. 12). 6.23. Для получения обработанных материалов с запроектированными свойствами максимальное отклонение расхода материалов от проектного должно быть не более: заполнителей ±5%, вяжущих и воды ±2%. Несоблюдение указанной точности дозировании приводит к отклонениям от средней прочности обработанных материалов на 10-15%. Рис. 12. Технологическая схема приготовления добавок 6.24. Для того чтобы уменьшить трудоемкость ручной тарировки дозаторов и повысить производительность завода, а также обеспечить оперативный непрерывный контроль за расходом каждого компонента смеси, целесообразно оснащать дозаторы датчиками с показывающими или записывающими приборами, непрерывно регистрирующими массу материала, выдаваемого дозатором в единицу времени. 6.25. С целью обеспечить оптимальную влажность смеси на месте укладки, на заводе в нее следует вводить воду с учетом потерь влаги во время транспортирования. Количество вводимой воды зависит от дальности транспортирования, погодных условий и определяется опытным путем. В жаркую погоду смесь при транспортировании самосвалами рекомендуется закрывать брезентовым полотном. 6.26. Режим работы смесителя должен соответствовать рекомендованному в заводском паспорте, что гарантирует качество перемешивания, которое в значительной степени влияет на прочность основания. Перегрузка смесителя по объему выпускаемой готовой смеси не должна превышать 10%. 6.27. Допускается при технико-экономическом обосновании применять метод смешения на месте с использованием линейных распределителей цемента и воды, автогудронаторов или других имеющихся распределителей. Однако в этом случае из-за неточной дозировки компонентов смеси и ухудшения качества перемешивания запроектированное количество цемента должно быть увеличено не менее чем на 2%. При применении метода смешения на месте вначале рекомендуется распределить вдоль дороги каменный материал, затем в заданном соотношении цемент. После этого провести перемешивание материала с цементом. Затем ввести в смесь воду и окончательно перемешать всю смесь (рис. 13). На дорогах I-III категорий смешение на месте необходимо осуществлять профилировщиком, на дорогах IV-V категорий допускается автогрейдером. 6.28. Чтобы предотвратить расслоение и сегрегацию смеси при погрузке ее в автомобили-самосвалы из смесительной установки, а также ослабить отрицательный эффект от неравномерной подачи смеси самосвалами, необходимо устроить промежуточные накопительные бункера. Высота падения смеси при перегрузках не должна превышать 1,5 м. 6.29. Технологический разрыв между приготовлением цементно-минеральной смеси и её уплотнением в основании не должен превышать 2 ч. При увеличении разрыва до 3 ч прочность основания уменьшается на 25%, до 6 ч - на 50-60%. Технологический разрыв между приготовлением шлако- и золоминеральных материалов с активатором - известью и их уплотнением может быть увеличен до 1 сут. Шлакоминеральные материалы на измельченном шлаке с добавкой цемента следует уплотнять после их приготовления в течение 3-4 ч. Увеличение разрыва до 6 ч приводит к снижению прочности на 30-40%. Замена измельченного шлака на недробленый позволяет увеличить технологический разрыв до 6-3 ч. 6.30. Для максимального использования смесительного и укладочного оборудования, а также для получения материалов однородного состава смесь следует выпускать равномерно и непрерывно в течение рабочей смены. 6.31. После каждой смены смесители и накопительные бункера следует промывать водой с крупной фракцией щебня или гравия. Устройство оснований и покрытия6.32. Распределение смеси рекомендуется осуществлять укладчиками дорожно-строительных материалов. Допускается использовать и автогрейдеры. При этом материал вывозят самосвалами и выгружают на земляное полотно или нижележащий слой в два ряда параллельно продольной оси основания. Расстояние между выгруженным из каждого автомобиля материалом следует определять количеством материала в автомобиле и требуемой толщиной основания. Для улучшения ровности следует применять укладчики с автоматическими системами обеспечения ровности и автогрейдеры с системой автоматического регулирования отвала. При распределении смеси следует контролировать толщину, ровность устраняемого основания и поперечные уклоны (рис. 14, 15). 6.33. Толщину распределяемого материала необходимо назначать с учетом коэффициента запаса на уплотнение, который определяют опытным путем для каждой смеси в начале производства работ (ориентировочно 1,2-1,3). 6.34. Уплотнять основание рекомендуется каткам и на пневматических шинах. Тип катка, число проходов по одному следу выбирают в зависимости от конструкции основания. Для обеспечения требуемой плотности основания необходимо не менее 16 проходов катка по одному следу. При этом коэффициент уплотнения должен быть не менее 0,98 стандартной плотности. Недоуплотнение смеси на 8-10% приводит к снижению прочности основания на 5-15%. Уплотнение основания следует осуществлять от краев к середине. При первых 4-5 проходах катка по одному следу рабочая скорость должна быть не более 1,5-2 км/ч, при последующих - максимальная паспортная скорость. Ориентировочным признаком окончания уплотнения может служить отсутствие следа от прохода тяжелого катка. После окончания уплотнения основания катками на пневматических тинах в случае необходимости следует провести отделку поверхности автогрейдером или профилировщиком, а затем уплотнить легким катком с гладкими вальцами за 2-4 прохода по одному следу. 6.35. В случае применения укладчиков предварительное уплотнение может осуществляться вибрационными рабочими органами этих машин. Рис. 14. Технологическая схема устройства профилировщиком основания из каменного материала, обработанного цементом в смесительной установке: 1 - автомобили-самосвалы; 2 - автогрейдер; 3 - профилировщик; 4 - катки на пневматических шинах; 5 - автогудронатор; 6-копирная струна При устройстве оснований на аэродромах для укладки обработанной смеси рекомендуется использовать укладчики, а для уплотнения - вибрационные органы этих машин, при этом для обеспечения возможности полного уплотнения влажность смеси увеличивают сверх оптимального значения на 2-4%. Рис. 15. Технологическая схема устройства основания автогрейдером из местных каменных материалов, обработанных неорганическими вяжущими в смесительной установке: 1-самосвалы; 2-автогрейдер; 3-каток на пневматических шинах; 4-автогудронатор 6.36. Уплотненное основание требует специального ухода одним из общепринятых методов. После окончания уплотнения и отделки основания на его поверхность необходимо нанести защитную водопаронепроницаемую пленку из битумной эмульсии или лака этиноля из расчета 600-1000 г на 1 м2 или помароля (ПМ-86. ПМ-100А) из расчета 500-600 г на 1 м2. Можно также на поверхность основания насыпать слой носка или супеси толщиной 5-6 см и поливать водой из поливочно-моечной машины, с учетом погодных условий, первые 7 сут. через 3-4 ч, далее - не реже одного раза в смену с тем, чтобы поддерживать песок во влажном состоянии. При нарушении технологического ухода за основанием прочность его снижается на 10-30%, при отсутствии ухода - на 45-50%. 6.37. Швы в основании устраивать не следует. Стыки участков основания из обработанных материалов, устроенных в течение смены, должны быть вертикальными (при использовании боковых или торцевых упоров). Допускается устройство наклонных стыков с углом 30° относительно поверхности нижележащего слоя. 6.38. Открывать движение построечного транспорта по основанию и укладывать покрытие следует после набора основанием 70% проектной прочности, но не ранее чем через 7 сут. после уплотнения. Допускается укладывать покрытие в день устройства основания, а при применении добавок - замедлителей схватывания нижущего и медленнотвердеющих вяжущих - на следующий день. Уход за основанием в этом случае не осуществляют. Особенности производства работ при пониженных температурах воздуха8.39. Смесительная установка должна быть оснащена системами подогрева воды и заполнителей, трубопроводы и основные узлы защищены от атмосферных осадков и утеплены. 6.40. Смесь можно готовить с подогретой водой и при необходимости с подогретыми каменными материалами или смешением компонентов смеси без подогрева, но с введением хлористых солей. 6.41. Концентрированные растворы хлористых солей натрия и кальция следует готовить в отдельных емкостях. Водные растворы хлористого кальция следует готовить плотностью не более 1,29 г/см3 (0,427 кг безводной соли на 1 л воды), а хлористого натрия - не более 1,15 г/см3 (0,25 кг безводной соли на 1 л воды), при этом хлористый натрий следует растворять в горячей воде. После полного растворения соли необходимо проверить ареометром плотность полученного раствора и при необходимости довести до заданной. Чтобы приготовить раствор рабочей концентрации, необходимо в концентрированный раствор соли добавить воду. Соотношение между концентрированным раствором соли и водой надо устанавливать в зависимости от температуры в соответствии с требованиями п. 5.38-5.40, а количество раствора рабочей концентрации - в зависимости от объема уплотняемой смеси. В процессе приготовления, хранения и перед использованием солевые растворы необходимо перемешивать. Нельзя использовать растворы с осадком нерастворившихся солей. 6.42. При приготовлении смесей без подогрева и при наличии в песке смерзшихся комков целесообразно использовать смесители цикличного действия. Если в песке более 30% смерзшихся комков, то загружают минеральный материал и вместе с ним заливают необходимое количество рабочего раствора соли, а после их предварительного перемешивания - вяжущее. При меньшем количестве смерзшихся комков песка в первую очередь загружают заполнитель и 50% рабочего раствора, после их перемешивания загружают вяжущее и оставшуюся часть рабочего раствора. При отсутствии смерзшихся частиц можно использовать и смесители непрерывного действия. В этом случае одновременно загружают все компоненты смеси и перемешивают. 6.43. Смеси без солевых добавок необходимо готовить в смесительных установках, находящихся, как правило, в отапливаемых помещениях, с использованием подогретых заполнителя и воды, температура которых должна обеспечить получение смеси с установленной расчетом температурой. Наибольшая допустимая температура подаваемой в смеситель воды - 80°С, заполнителя - 50 С. Температура смеси на выходе из смесителя - 35-40°С. 6.44. Температура приготовленной в смесителе смеси с противоморозными добавками назначается лабораторией строительства с учетом влияния добавок на сроки схватывания, но не должна быть ниже минус 5°С. 6.45. Транспортировать смесь необходимо в утепленном и укрытом кузове автомобиля-самосвала, предохраняющем ее от остывания и попадания атмосферных осадков. Рекомендуется подогревать кузов выхлопными газами. 6.46. Ориентировочно температуру смеси на подогретых компонентах в конце транспортирования в самосвалах, укрытых брезентом, следует назначать в зависимости от температуры наружного воздуха и длительности перевозки по табл. 19 (температуре приготовленной смеси 35°С). Таблица 19

6.47. Поверхность, на которую укладывают смесь из обработанного материала, должна быть тщательно очищена от смерзшихся комьев грунта, льда и снега. 6.48. Перед укладкой смеси, не содержащей противоморозных добавок, на мерзлом грунте следует вначале распределить слой сухого песка толщиной не менее 10 см. Не допускается для оттаивания мерзлых грунтов поливать их горячей водой или раствором хлористых солей. Температура смеси во время укладки должна быть не ниже 25°С. 6.49. Укладывать смесь на требуемую толщину необходимо быстро, разравнивая ее по всей ширине, и немедленно уплотнять, не допуская замораживания слоя. 6.50. Поверхность основания следует утеплять, используя для этого песок или супесь, распределяемые слоем не менее 10 см, или другие утеплители. Утеплители выбирают в зависимости от прогнозируемых температур воздуха и имеющихся утепляющих материалов. К моменту снятия утеплителя и устройства покрытия (см. табл. 17) обработанный материал должен набрать не меньше 70% проектной прочности. При устройстве оснований с применением медленнотвердеющих вяжущих покрытие можно устраивать сразу же после уплотнения основания. В этом случае основание не утепляют. 6.51. Шлакоминеральные и золоминеральные смеси, недоуплотненные из-за смерзания смеси в связи с резким понижением температуры воздуха, следует при повышении температуры и оттаивании уплотнить до требуемой плотности. При необходимости поверхность доувлажняют и исправляют. 7. КОНТРОЛЬ КАЧЕСТВА ПРОИЗВОДСТВА РАБОТ7.1. При устройстве оснований из обработанных материалов необходимо осуществлять систематический контроль за соблюдением требований главы СНиП III-40-78 и настоящих "Методических рекомендации". Контроль возлагается на инженерно-технический персонал и лабораторию строительства. 7.2. Входной контроль качества поступающих на строительство материалов должны осуществлять подразделения материально-технического снабжения и лаборатория. Операционный контроль качества приготовления смеси должна проводить лаборатория. Операционный контроль качества устройства основания должен осуществлять мастер (прораб). Приемочный контроль качества устройства основания возлагается на мастера (прораба) строительства и представителя заказчика. 7.3. Результаты входного контроля качества поступающих материалов и операционного контроля качества приготавливаемых смесей необходимо фиксировать в журналах испытаний. Результаты операционного контроля качества производства работ должны фиксироваться в общих журналах работ. Приемочный контроль следует оформлять актом на скрытые работы. Контроль состава смеси и работы дозаторов7.4. Качество поступающих материалов (цемент, гранулированный шлак, известь, зола, песок, щебень, гравий, вода, добавки и др.) должно соответствовать требованиям действующих ГОСТов (прил. 19, 20). 7.5. Состав смеси должна проектировать центральная лаборатория строительства, а утверждает главный инженер строительства. 7.6. Состав смеси должен быть запроектирован до начала работ и обязательно проверен при испытании образцов (прил. 21). 7.7. Лаборатория обязана ежедневно контролировать рабочий состав смеси и при необходимости корректировать его с учетом фактической влажности материалов, условий и дальности возки смеси. 7.8. Лаборатория ежедневно перед началом рабочей смены должна проверить и устанавливать расход материалов из дозаторов в соответствии с производительностью смесительной установки. 7.9. Правильность работы дозаторов завода следует проверять отбором, проб еженедельно. Для контроля необходимо иметь весы грузоподъемностью 0,5 т, секундомер и тару - 4-5 ящиков вместимостью 0,2 м3 или бумажные мешки. 7.10. При контроле работы докторов завода непрерывного действия необходимо: проверить наличие материалов в расходном бункере; определить правильность установки стрелки вариатора дозатора по журналу тарировки завода; включить транспортер и тарирующий дозатор одновременно с секундомером; через расчетное время выключить секундомер, дозатор и транспортер; собрать отдозированный материал в тару и взвесить; проверить расход всех материалов, составляющих смесь, за 1с с учетом влажности материала; при необходимости изменить режим работы дозатора того или другого материала вращением штурвала вариатора. Время работы дозатора при его тарировке для контрольного взвешивания дозируемого материала принимают равным 10-20 с. Количество контрольных проб каждого компонента смеси должно составлять не менее трех. Расхождение массы проб не должно превышать требуемой точности расхода материала. Контроль качества приготовленной смеси7.11. Качество приготовленной смеси следует оценивать по результатам испытаний на прочность при сжатии, па растяжение при изгибе (расколе), на морозостойкость. Для испытания на прочность при сжатии, на растяжение при изгибе (расколе) в возрасте 7 и 28 сут. изготавливают на каждый вид испытания по три, на морозостойкость - по шесть образцов-кубов или цилиндров размером 50×50, 100×100 или 150×150 мм в зависимости от наибольшей крупности материала (5, 20, 40 мм соответственно), для испытания на растяжение при изгибе - по три образца-призмы размером 40×40×160, 100×100×400 или 150×150×600 мм также в зависимости от наибольшей крупности материала. Образцы, изготовленные с малоактивными и медленнотвердеющими вяжущими, испытывают в возрасте 28 и 90 сут. 7.12. Отбор проб для изготовления образцов в целях определения прочности при сжатии производят каждую смену, но не менее одного раза из каждых 250м3 смеси; для определения прочности на растяжение при изгибе (расколе) и морозостойкости - один раз из каждых 20тыс.м3 смеси, а также при каждом изменении состава материала, но не реже одного раза в квартал. 7.13. Пробы следует отбирать на заводе из автомобиля-самосвала в пяти-шести местах. 7.14. Количество воды в смеси, приготовляемой в смесительной установке, следует определять методом стандартного уплотнения. 7.15. На каждую партию выпускаемой смеси должен быть составлен соответствующий журнал (см. прил. 22). Контроль качества устройства основания7.16. При устройстве основания необходимо контролировать параметры, приведенные в табл. 20. Таблица 20