Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ОСТ 36-72-82 Конструкции строительные стальные. Монтажные соединения на высокопрочных болтах. Типовой технологический процесс.ОТРАСЛЕВОЙ СТАНДАРТ

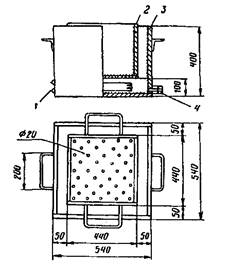

Приказом Министерства монтажных и специальных строительных работ СССР от 7 декабря 1982 г. срок введения установлен с 1 июля 1983 г. Настоящий стандарт распространяется на типовой технологический процесс выполнения сдвигоустойчивых монтажных соединений на высокопрочных болтах в строительных стальных конструкциях. Стандарт устанавливает технические требования к применяемым материалам, соединяемым элементам конструкций, инструменту, а также последовательности операций технологического процесса, контролю качества, основам техники безопасности. 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Высокопрочные болты, гайки и шайбы следует применять в соответствии с указаниями рабочих (КМ) или деталировочных (КМД) чертежей стальных конструкций монтируемого объекта. 1.2. Проекты производства работ (ППР) должны содержать схемы производства работ или технологические карты, предусматривающие выполнение соединений на высокопрочных болтах в конкретных условиях монтируемого объекта. 1.3. Подготовку, сборку и приемку соединений на высокопрочных болтах следует производить под руководством лица (мастера, прораба), назначенного приказом по монтажной организации ответственным за выполнение этого вида соединений на объекте. 1.4. К выполнению соединений на высокопрочных болтах допускаются слесари-монтажники не моложе 18 лет, прошедшие специальную теоретическую и практическую подготовку, подтвержденную личным удостоверением на право выполнения этих работ, выданным монтажной организацией. 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ2.1. Требования к применяемым материалам2.1.1. Высокопрочные болты, гайки, шайбы должны быть поставлены на монтируемый объект партиями, снабженными сертификатами в соответствии с требованиями ГОСТ 22353-77, ГОСТ 22354-77, ГОСТ 22355-77, ГОСТ 22356-77. 2.1.2. Для пескоструйной (дробеструйной) обработки контактных поверхностей соединяемых элементов конструкций следует применять кварцевый песок по ГОСТ 8736-77 либо дробь из чугуна или стали по ГОСТ 11964-81 Е. 2.1.3. Для образования клеефрикционного покрытия на контактных поверхностях накладок следует применять клей на основе эпоксидно-диановой смолы ЭД-20 по ГОСТ 10587-76 и карборундовый порошок марок КЗ и КЧ, фракций № 8, 10, 12 по ГОСТ 3647-80. 2.1.4. Для газопламенной обработки поверхностей следует применять ацетилен по ГОСТ 5457-75 и кислород по ГОСТ 6331-78. Ацетилен и кислород необходимо подавать к месту работы в стальных баллонах по ГОСТ 15860-70. 2.2. Требования к соединяемым элементам конструкций и инструменту2.2.1. Возможность свободной поставки высокопрочных болтов и завинчивания гаек с применением гайковертов и динамометрических ключей должна обеспечиваться конструктивным решением соединений. 2.2.2. Не допускается монтаж соединений при наличии на элементах конструкций заусенцев вокруг и внутри отверстий, а также по краям элементов. Контактные поверхности элементов не подлежат огрунтовке и окраске. Расстояние между осью болтов последнего ряда и огрунтованной поверхностью не должно быть менее 70 мм. 2.2.3. Не допускается применять в соединениях элементы, имеющие отклонения размеров, не соответствующих требованиям СНиП III-18-75 "Правила производства и приемки работ. Металлические конструкции". Перепад плоскостей элементов, соединяемых накладками, не должен превышать 0,5 мм включительно. 2.2.4.В соединениях из прокатных профилей с непараллельными поверхностями полок должны быть применены выравнивающие прокладки. 2.2.5. Номинальные диаметры и чернота отверстий (несовпадение отверстий в отдельных деталях собранного пакета) не должны превышать требований, указанных в главе СНиП III-18-75 "Правила производства и приемки работ. Металлические конструкции". 2.2.6.Контрольно-тарировочные динамометрические ключи должны быть пронумерованы, протарированы и снабжены тарировочными графиками или таблицами. Пневматические и электрические гайковерты должны отвечать паспортным требованиям. 3. СОДЕРЖАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА3.1. Подготовительные операции.3.1.1. К подготовительным операциям относятся: - расконсервация и очистка высокопрочных болтов; - подготовка элементов конструкций; - контрольно-тарировочная проверка инструмента. 3.1.2. Высокопрочные болты, гайки, шайбы должны быть очищены от заводской консервации, грязи, ржавчины и покрыты тонким слоем смазки. Расконсервация и очистка проводятся по следующей технологии. 3.1.3. Высокопрочные болты, гайки и шайбы массой не более 30 кг уложить в решетчатую тару. 3.1.4. Решетчатую тару, заполненную метизами, погрузить в бак с кипящей водой на 8 - 10 мин (см. чертеж). 3.1.5. После кипячения горячие метизы промыть в смеси, состоящей из 85% неэтилированного бензина по ГОСТ 2084-77 и 15% машинного масла (типа автол) по ГОСТ 20799-75 путем 2 - 3-кратного погружения с последующим высыханием. 3.1.6. Обработанные болты, гайки и шайбы уложить раздельно в закрытые ящики с ручками емкостью не более 20 кг для переноса их на рабочее место. Приспособление для кипячения высокопрочных болтов, гаек и шайб

1 - нагревательный элемент; 2 - решетчатая тара для болтов; 3 - резервуар для воды; 4 - сливная пробка 3.1.7. На переносной таре указать типоразмеры, количество болтов, гаек и шайб, дату обработки, номера сертификатов и партии. 3.1.8. Очищенные болты, гайки и шайбы следует хранить в закрытых ящиках не более 10 суток, после чего необходимо провести повторную обработку в соответствии, с пп. 3.1.4 и 3.1.5. 3.1.9. Заусенцы, обнаруженные вокруг и внутри отверстий, а также по краям элементов, должны быть удалены полностью. Удаление заусенцев вокруг отверстий и по краям элементов следует производить пневматической или электрической зачистными машинами без образования углубления, нарушающего контакт соприкасающихся поверхностей, а в случае наличия заусенцев внутри отверстия - сверлом, диаметр которого равен диаметру болта. 3.1.10. При перепаде плоскостей соединяемых элементов свыше 0,5 до 3,0 мм включительно на выступающем элементе необходимо сделать скос зачистной пневматической или электрической машиной на расстоянии до 30,0 мм от края элемента. При перепаде плоскостей более 3,0 мм следует применять выравнивающие прокладки. 3.1.11. Тарировку (проверку тарировки) контрольно-тарировочных динамометрических ключей следует производить один раз в смену перед началом работы на специальных стендах или приспособлениях в соответствии с рекомендуемым приложением 1. Тарировка гайковертов производится в соответствии с рекомендуемым приложением 2. 3.2. Основные технологические операции.3.2.1. К основным технологическим операциям относятся: - обработка контактных поверхностей; - сборка соединений; - установка высокопрочных болтов; - натяжение и контроль за натяжением болтов. 3.2.2. Способ обработки контактных поверхностей выбирают в соответствии с коэффициентом трения, указанным в чертежах КМ или КМД, и главой СНиП II-23-81 "Стальные конструкции. Нормы проектирования". Установлены следующие способы обработки контактных поверхностей, выполняемые на монтажной площадке: пескоструйный (дробеструйный); газопламенный; металлическими щетками; клеефрикционный, 3.2.3. Пескоструйную (дробеструйную) обработку контактных поверхностей соединяемых элементов следует производить пескоструйными или дробеструйными аппаратами по ГОСТ 11046-69 (СТ СЭВ3110-81). При пескоструйной (дробеструйной) обработке контактных поверхностей прокатная окалина и ржавчина должны быть полностью удалены до получения однородной поверхности светло-серого цвета. 3.2.4. Газопламенную обработку контактных поверхностей необходимо осуществлять широкозахватными газопламенными горелками ГАО-60 или ГАО-2-72 по ГОСТ 17357-71. Газопламенная обработка допускается при толщине металла не менее 5,0 мм. Скорость перемещения горелки 1 м/мин при толщине металла более 10 мм и 1,5-2 м/мин - при толщине металла до 10 мм включительно. Продукты сгорания и окалину следует сметать мягкими проволочными, а затем волосяными щетками. Поверхность после газопламенной обработки должна быть свободна от грязи, краски, масляных пятен и легкоотслаиваемой окалины. Полное удаление прокатной окалины необязательно. Оборудование поста газопламенной обработки и краткая техническая характеристика оборудования приведены в рекомендуемом приложении 3. 3.2.5. Обработку контактных поверхностей металлическими щетками следует выполнять при помощи пневматических или электрических зачистных машин, марки которых указаны в рекомендуемом приложении 4. Доводить очищаемые контактные поверхности до металлического блеска не допускается. 3.2.6. Клеефрикционное покрытие на контактные поверхности накладок, как правило, наносят на заводах-изготовителях металлических конструкций. Технологический процесс получения клеефрикционного покрытия предусматривает: - обработку контактных поверхностей накладок в пескоструйных (дробеструйных) аппаратах по ГОСТ 11046-69 (СТ СЭВ 3110-81); - нанесение на обработанные контактные поверхности накладок эпоксидно-полиамидного клея; - нанесение по не отвердевшему клею карборундового порошка. Сохранность клеефрикционного покрытия должна быть обеспечена упаковкой накладок на весь период их погрузки, транспортировки, разгрузки и хранения на строительно-монтажной площадке. Срок хранения накладок с клеефрикционным покрытием не ограничен. Состав клеефрикционного покрытия приведен в рекомендуемом приложении 5. Контактные поверхности основных соединяемых элементов перед сборкой должны быть обработаны металлическими щетками согласно п. 3.2.5. 3.2.7. Металлизационную обработку контактных поверхностей соединяемых элементов конструкций (оцинкование, алюминирование), как правило, производят на заводах-изготовителях металлических конструкций. 3.2.8. Обработанные поверхности должны быть защищены от попадания на них грязи, масла, а также образования льда. Срок хранения конструкций, обработанных пескоструйным (дробеструйным), газопламенным способами или металлическими щетками, до сборки не должен превышать трех суток, после чего следует провести повторную обработку поверхностей в соответствий с пп. 3.2.3 - 3.2.5. Поверхности, обработанные пескоструйным (дробеструйным) способом, при повторной обработке допускается очищать газопламенным способом. 3.2.9. Контактные поверхности без обработки должны быть очищены от грязи и отслаиваемой окалины металлическими щетками; от масла - неэтилированным бензином, от льда - скалыванием. 3.2.10. Сборка соединений на высокопрочных болтах включает следующие операции: - совмещение отверстий и фиксация в проектном положении элементов соединения с помощью сборочных пробок, количество которых должно составлять 10% количества отверстий, но не менее 2 шт.; - установка высокопрочных болтов в отверстия, свободные от сборочных пробок; - плотная стяжка пакета; - натяжение установленных высокопрочных болтов на усилие, указанное в чертежах КМ и КМД; - извлечение сборочных пробок, постановка в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия; - огрунтовка соединения. 3.2.11. Под головки и гайки высокопрочных болтов необходимо ставить только по одной термически обработанной шайбе по ГОСТ 22355-77. Выступающий конец болта должен обязательно иметь не менее одной нитки резьбы над гайкой. 3.2.12. При несовпадении отверстий их рассверловку в элементах с обработанными поверхностями следует производить, не применяя охлаждающих жидкостей. 3.2.13. Предварительное и окончательное натяжения высокопрочных болтов необходимо выполнять от середины соединения к краям или от наиболее жесткой части соединения по направлению к его свободным краям. Метод натяжения высокопрочных болтов должен быть указан в чертежах КМ или КМД. При отсутствии указаний метод натяжения выбирает монтажная организация по рекомендуемому приложению 2. 4. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ КОНТРОЛЯ4.1. После выполнения монтажного соединения на высокопрочных болтах бригадир обязан накернить на соединение личное клеймо (набор цифр) и предъявить готовое соединение ответственному лицу. 4.2. Ответственное лицо (мастер, прораб) после осмотра и проверки должно предъявить готовое соединение представителю заказчика. При отсутствии у заказчика замечаний соединение следует считать принятым и ответственное лицо вносит все необходимые сведения о нем в журнал выполнения монтажных соединений на высокопрочных болтах (см. обязательное приложение 6). 4.3. После приемки готовое соединение следует огрунтовать и окрасить. Марки грунта и лакокрасочного материала принимают по "Перечню полимерных материалов и изделий, разрешенных к применению в строительстве", утвержденному Минздравом СССР, такие же, что и для огрунтовки и окраски металлоконструкций. Марки грунта и краски должны быть указаны в чертежах КМ и КМД. 4.4. Качество выполнения соединений на высокопрочных болтах ответственное лицо проверяет путем пооперационного контроля. Контролю подлежат: - качество обработки контактных поверхностей; - соответствие установленных болтов, гаек и шайб требованиям ГОСТ 22353-77, ГОСТ 22354-77, ГОСТ 22355-77, ГОСТ 22356-77, а также другим требованиям, указанным в чертежах КМ и КМД; - наличие шайб под головками болтов и гайками; - наличие на головках болтов клейма завода-изготовителя; - длина выступающей части резьбы болта над гайкой; - наличие клейма бригадира, руководящего сборкой соединения. 4.5. Качество обработки контактных поверхностей проверяют путем их визуального осмотра непосредственно перед сборкой соединений. Результаты контроля необходимо занести в журнал (см. обязательное приложение 6). 4.6. Соответствие натяжения болтов проектному проверяют в зависимости от метода натяжения. Отклонение фактического момента закручивания от момента, указанного в чертежах КМ и КМД, не должно превышать 20%. Угол поворота гайки определяется по положению меток на выступающем конце болта и гайки. При двухстадийном натяжении болтов отклонение угла поворота должно быть в пределах ±15°, при одностадийном - ±30°. Болты, у которых положение меток выходит за указанные пределы, должны быть отпущены и затянуты вновь. 4.7. Натяжение высокопрочных болтов проверяют тарированным динамометрическим ключом или контрольным протарированным гайковертом. Натяжение болтов следует контролировать выборочной проверкой: при количестве болтов в соединении до 5 включительно контролируется 100% болтов, при количестве болтов от 6 до 20 - не менее 5, при большем количестве - не менее 25% болтов в соединении. Если при контроле обнаружится хотя бы один болт, натяжение которого не удовлетворяет требованиям п. 4.6 настоящего стандарта, то контролю подлежат 100% болтов в соединении. При этом натяжение болтов должно быть доведено до требуемой величины. Плотность стягиваемого пакета контролируют щупами 0,3 мм. Щуп не должен проходить между плоскостями по контуру соединяемых элементов. 4.10. Документация, предъявляемая при приемке готового объекта, кроме документации, предусмотренной главой СНиП III-18-75 "Правила производства и приемки работ. Металлические конструкции", должна содержать: - журнал выполнения монтажных соединений на высокопрочных болтах; - сертификаты на болты, гайки и шайбы; - сертификаты на материалы для образования клеефрикционных покрытий. 5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ5.1. Организация участка укрупнительной сборки конструкций с монтажными соединениями на высокопрочных болтах должна обеспечивать безопасность труда работающих на всех этапах выполнения работ. Работы по монтажу конструкций на высокопрочных болтах необходимо производить в соответствии с ППР, содержащим следующие решения по технике безопасности: - организация рабочих мест и проходов; - последовательность технологических операций; - методы и приспособления для безопасной работы монтажников; - расположение и зоны действия монтажных механизмов; - способы складирования строительных материалов и элементов конструкции. 5.2. Размещение рабочего оборудования и организация рабочих мест должны обеспечивать безопасность эвакуации работающих при аварийных ситуациях с учетом действующих строительных норм. 5.3. Все работы на высоте по выполнению монтажных соединений на высокопрочных болтах следует производить с подмостей, обеспечивающих свободный доступ к соединению с инструментом. Средства подмащивания и другие приспособления, обеспечивающие безопасность производства работ, должны соответствовать требованиям главы СНиП III-4-80 "Правила производства и приемки работ. Техника безопасности в строительстве", ГОСТ 12.2.012-75, ГОСТ 24259-80 и ГОСТ 24258-80. 5.4. Электробезопасность на монтажном участке должна обеспечиваться в соответствии с требованиями ГОСТ 12.1.013-78. 5.5. При обработке контактных поверхностей пескоструйными (дробеструйными) аппаратами следует выполнять "Правила устройства и безопасности эксплуатации сосудов, работающих под давлением", утвержденные Госгортехнадзором СССР. 5.6. Место производства пескоструйных (дробеструйных) работ следует ограждать и около него вывешивать соответствующие предупредительные знаки и надписи. 5.7. Материалы для пескоструйной (дробеструйной) обработки поверхностей (песок, дробь, металлический песок) следует хранить в емкостях с плотно закрываемой крышкой. 5.8. Оператор пескоструйного (дробеструйного) аппарата и подсобный рабочий снабжаются скафандрами или шлемами с принудительной подачей чистого воздуха. 5.9. Подаваемый в скафандр воздух предварительно должен быть пропущен через фильтр для очистки от пыли, воды и масла. 5.10. Между рабочими местами оператора и подсобного рабочего, находящихся возле пескоструйного (дробеструйного) аппарата, должна быть предусмотрена звуковая или световая сигнализация. 5.11. При обработке контактных поверхностей металлическими щетками (ручными и механическими) рабочие должны быть обеспечены защитными очками по ГОСТ 12.4.003-80 или масками, рукавицами и респираторами. 5.12. При обработке контактных поверхностей газопламенным способом необходимо выполнять требования главы СНиП III-4-80 "Правила производства и приемки работ. Техника безопасности в строительстве", а также санитарных правил при сварке и резке металлов, утвержденных Министерством здравоохранения СССР. 5.13. Места производства газопламенных работ должны быть освобождены от сгораемых материалов в радиусе не менее 5 м, а от взрывоопасных материалов и установок (в том числе газовых баллонов и газогенераторов) - в радиусе 10 м. 5.14. Не допускается производство работ по газопламенной обработке поверхностей элементов конструкций в дождливую погоду вне помещений без устройства навеса. 5.15. При выполнении газопламенной обработки контактных поверхностей рабочие должны быть обеспечены защитными очками закрытого типа со стеклами-светофильтрами марок Г-1 или Г-2. Вспомогательные рабочие должны быть обеспечены защитными очками со стеклами-светофильтрами марок В-1 или В-2. 5.16. Нанесение клеефрикционного слоя на поверхность накладок, как правило, должно выполняться на заводах-изготовителях. При этом должны соблюдаться требования безопасности по ГОСТ 12.3.008-75, ГОСТ 12.3.016-79 и ГОСТ 10587-76, а также правила техники безопасности при работе с синтетическими клеями. 5.17. Приготовление клея и нанесение клеефрикционных покрытий должны осуществляться в отдельном помещении, оборудованном обменной и местной вентиляцией. Контроль содержания вредных веществ в воздухе рабочей зоны необходимо осуществлять приборами, примерный перечень которых указан в главе СНиП III-4-80 "Правила производства и приемки работ. Техника безопасности в строительстве". 5.18. Лица, работающие с эпоксидно-диановыми смолами, должны быть обеспечены спецодеждой и перчатками. Для защиты кожных покровов от воздействия эпоксидно-диановых смол следует применять защитные пасты и мази на основе ланолина, вазелина или касторового масла. 5.19. Помещение для нанесения клеефрикционных покрытий должно быть обеспечено средствами пожаротушения - углекислотными и пенными огнетушителями. 5.20. Расконсервация болтов, гаек и шайб должна производиться на открытой площадке с навесом. 5.21. При кипячении метизов в воде ванну необходимо заземлить. Рабочие, производящие расконсервацию метизов, не должны иметь непосредственного контакта с ваннами для кипячения и смазки. Процесс загружения должен быть механизирован. 5.22. При выполнении сборочных операций совмещение отверстий и проверка их совпадения в монтируемых элементах конструкций должны производиться с использованием специального инструмента - конусных оправок, сборочных пробок и др. Проверять совпадение отверстий пальцами рук не допускается. 5.23. Эксплуатация механизмов, средств малой механизации, включая техническое обслуживание, должна осуществляться в соответствии с требованиями главы СНиП III-4-80 "Правила производства и приемки работ. Техника безопасности в строительстве" и инструкций заводов-изготовителей. 5.24. При применении ручных машин следует соблюдать правила безопасности, предусмотренные ГОСТ 12.1.012-79 (СТ СЭВ 1932-79, СТ СЭВ 2602-80) и ГОСТ 12.2.010-75, а также инструкциями заводов-изготовителей. 5.25. Режим труда при работе с ручными электрическими и пневматическими машинами и гайковертами должен устанавливаться в соответствии с "Рекомендациями к разработке Положения о режиме труда работников виброопасных профессий", утвержденными в декабре 1971 г. ВЦСПС, Министерством здравоохранения СССР, Государственным комитетом Совета Министров СССР по вопросам труда и заработной платы, а также инструкциями заводов-изготовителей на выполнение работ с конкретными видами машин. 5.26. Огрунтовку и окраску готовых соединений на высокопрочных болтах следует производить на площадке сборки металлоконструкций. 5.27. К работе по огрунтовке соединений допускаются только рабочие, знающие правила безопасного обращения с применяемой аппаратурой и материалами и ознакомленные с правилами пожарной безопасности. 5.28. Рабочие, занятые огрунтовкой и окраской соединений, должны проходить медицинское освидетельствование в соответствии с требованиями приказа № 400 Минздрава СССР от 30.05.1969 г. "О проведении предварительных при поступлении на работу и периодических медицинских осмотров трудящихся". 5.29. Временные производственные и вспомогательные помещения должны быть снабжены вентиляцией и освещением, а также оборудованы средствами пожаротушения в соответствии с требованиями ГОСТ 12.4.009-75. ПРИЛОЖЕНИЕ 1рекомендуемоеПример тарировки динамометрического ключа типа КТР - 311) Ключи КТР-3 изготовляют монтажные организаций по чертежам ЦНИИ Проектстальконструкции. Динамометрические ключи тарируют на специальных тарировочных стендах или путем подвешивания груза заданной величины к его рукоятке. На шестигранную оправку или затянутый высокопрочный болт навешивают динамометрический ключ так, чтобы его рукоятка занимала горизонтальное положение (см. чертеж). Схема тарировки динамометрического ключа

1-приваренной шестигранник или затянутый высокопрочный болт; 2-жесткая опора; 3-индикатор; 4- тарируемый ключ; 5- тарированный груз В фиксированной точке на конце ключа подвешивают груз массой

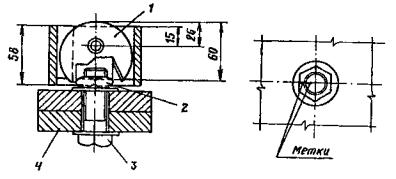

где M3 - расчетный момент закручивания; ΔM3 - момент, равный произведению массы ключа на расстояние от центра его тяжести до оси оправки или болта; l - расстояние от центра тяжести груза до оси оправки или болта. При подвешенном грузе отсчет ведется по регистрирующему прибору, например, индикатору часового типа ИЧ 10 мм по ГОСТ 577-68. Измерение проводят 2-3 раза до получения стабильного результата. Результаты тарировки заносят в журнал контрольной тарировки ключей (см. обязательное приложение 7). ПРИЛОЖЕНИЕ 2рекомендуемоеМетоды натяжения высокопрочных болтов1. Натяжение высокопрочных болтов по моменту закручивания 1.1. Натяжение высокопрочных болтов на проектное усилие следует производить затяжкой гаек динамометрическим ключом до расчетной величины момента закручивания. Величина момента закручивания МЗ, необходимого для натяжения высокопрочных болтов, определяется по формуле: MЗ = kPd, к - среднее значение коэффициента закручивания для каждой партии болтов по сертификату или устанавливаемое с помощью контрольных приборов на монтажной площадке; Р - усилие натяжения болта, заданное в чертежах КМ и КМД; d - номинальный диаметр болта. 1.2. Для предварительной затяжки гаек следует применять пневматические или электрические гайковерты, указанные в рекомендуемом приложении 4, и динамометрические ключи. Натяжение болтов с помощью гайковертов рекомендуется производить до 50-90% проектного усилия с последующей дотяжкой динамометрическими ключами. 1.3. При натяжении болта головку или гайку следует придерживать от проворачивания монтажным гаечным ключом. Если проворачивание по мере натяжения болта не прекращается, то болт и гайку необходимо заменить. 1.4. Момент закручивания следует регистрировать в процессе движения ключа по направлению, увеличивающему натяжение. Затяжку следует производить плавно, без рывков. 1.5. Динамометрические ключи должны быть пронумерованы и протарированы. Их следует подвергать тарировке в начале смены. 2. Натяжение высокопрочных болтов по углу поворота гайки 2.1. В отверстия, свободные от сборочных пробок, должны быть установлены высокопрочные болты и затянуты гайковертом, отрегулированным на момент закручивания 800 Н • м. Затяжку каждого болта необходимо производить до прекращения вращения гайки. После удаления сборочных пробок и замены их болтами последние должны быть затянуты на момент закручивания 800 Н • м. 2.2. Для контроля угла поворота гаек необходимо на них и выступающие концы болтов нанести метки совмещенным кернером (см. черт.) или краской. Совмещенный кернер

1 - кернер; 2 - гайка; 3 - высокопрочный болт; 4 - пакет 2.3. Окончательную затяжку производят гайковертом, отрегулированным на момент закручивания 1600 Н • м, при этом гайка должна повернуться на угол, указанный в таблице.

3. Тарировка гайковертов по углу поворота гайки 3.1. Тарировку гайковертов следует выполнять на специальном тарировочном пакете, состоящем из трех тел с количеством отверстий не менее 20. В отверстия тарировочного пакета вставляют высокопрочные болты и затягивают их гайковертом до момента прекращения вращения гайки. Группу болтов (тарировочные болты) в количестве не менее 5 шт. не затягивают. Тарировочные болты должны быть затянуты вручную монтажным ключом с длиной рукоятки 0,3 м до отказа (исходное положение). 3.2. На подготовленных тарировочных болтах производят тарировку гайковерта. 3.3. Давление сжатого воздуха устанавливают таким, чтобы при повороте гайки на угол 180±30° из исходного положения наступал отказ гайковерта. Давление воздуха необходимо периодически проверять. Контроль давления воздуха следует осуществлять по манометру ГОСТ 2405-72, установленному в месте подключения шланга гайковерта к магистрали. 3.4. При тарировке гайковерта (для наблюдения за углом поворота гайки) на его сменную головку должны быть нанесены риски. 3.5. Гайковерт считают оттарированным, если угол поворота гайки в процессе натяжения всех болтов в момент отказа гайковерта равен 180+30°. 3.6. Результаты тарировки гайковерта необходимо занести в журнал тарировки гайковертов (см. обязательное приложение 8). 3.7. В случае изменения давления сжатого воздуха после устранения неисправности в гайковерте необходимо произвести контрольную тарировку. ПРИЛОЖЕНИЕ 3рекомендуемоеОборудование поста огневой очистки

ПРИЛОЖЕНИЕ 4рекомендуемоеОборудование, механизмы и инструменты, применяемые для обработки контактных поверхностей, соединяемых элементов и натяжения высокопрочных болтовУровни вибрации электрических и пневматических шлифовальных ручных машин и гайковертов (табл. 1) не превышают установленных в ГОСТ 16519-79 (СТ СЭВ 716-77) и ГОСТ 12.1.012-78. Таблица 1

Уровни шума электрических и пневматических шлифовальных ручных машин и гайковертов не превышают установленных в ГОСТ 12.1.003-76. Вибрационные параметры и шумовые характеристики электрических и пневматических ручных машин, применяемых при обработке контактных поверхностей соединяемых элементов и для натяжения высокопрочных болтов, приведены соответственно в табл. 2 и 3. Таблица 2 Вибрационные параметры

Таблица 3 Шумовые характеристики

ПРИЛОЖЕНИЕ 5рекомендуемоеСостав клеефрикционного покрытия

ПРИЛОЖЕНИЕ 6обязательное

Журнал контроля за выполнением монтажных соединений на высокопрочных болтах

В настоящем журнале прошнуровано и пронумеровано _______________________страниц Гл. инженер монтажной организации _____________________________________________ Место печати монтажной организации ПРИЛОЖЕНИЕ 7обязательное

Журнал 1 контрольной тарировки ключей для натяжения и контроля натяжения высокопрочных болтов

В настоящем журнале прошнуровано и пронумеровано ____________________страниц Гл. инженер монтажной организации __________________________________________ Место печати монтажной организации ____________________________ 1)Журнал оформляют на все ключи, применяемые при выполнении монтажных соединений на каждом объекте. Во время проведения контрольной тарировки журнал должен находиться у ответственного лица, производящего работы. Ответственное лицо заполняет журнал после каждой контрольной тарировки ключей. Журнал хранят до сдачи объекта.

ПРИЛОЖЕНИЕ 8обязательное

Журнал 1 тарировки гайковертов для натяжения высокопрочных болтов с контролем усилий по углу поворота гайки или по осевому натяжению

В настоящем журнале прошнуровано и пронумеровано ____________________страниц Гл. инженер монтажной организации __________________________________________ Место печати монтажной организации ________________________________ 1) Журнал оформляют на все гайковерты, применяемые при выполнении монтажных соединений на каждом объекте, предназначенные для натяжения высокопрочных болтов по углу поворота гайки или по осевому натяжению. При тарировке гайковертов журнал должен находиться у ответственного лица, производящего работы. Ответственное лицо заполняет журнал после каждой контрольной тарировки гайковертов. Журнал хранят до сдачи объекта. Содержание

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/46147

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|