Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ВРД 39-1.8-078-2003 Общие технические требования к полупроводниковым пусковым устройствам для синхронных двигателей электроприводных газоперекачивающих агрегатов.Система нормативных документов в газовой промышленности ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПОЛУПРОВОДНИКОВЫМ ПУСКОВЫМ УСТРОЙСТВАМ ДЛЯ СИНХРОННЫХ ДВИГАТЕЛЕЙ ЭЛЕКТРОПРИВОДНЫХ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ

ВРД 39-1.8-078-2003

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ» ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ»

Москва 2003

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

ВВЕДЕНИЕНастоящий Ведомственный руководящий документ «Общие технические требования к полупроводниковым пусковым устройствам для синхронных двигателей электроприводных газоперекачивающих агрегатов» (далее ВРД) носит рекомендательный характер. В ВРД дана характеристика имеющихся недостатков синхронных электродвигателей серий СТД, СДГ и СДГМ мощностью 12500 кВт, применяемых в качестве электропривода газоперекачивающих агрегатов. Определено на основании изучения протоколов межведомственных испытаний и конструкторской документации, что частотный пуск электродвигателя с нагруженным центробежным нагнетателем газа устраняет технические и технологические недостатки, связанные с их пуском. В ВРД приведены технические требования к основным параметрам, характеристикам и конструкции полупроводниковых пусковых устройств, необходимые разработчикам и поставщикам для их обеспечения, а предприятиям ОАО «ГАЗПРОМ» для учета при разработке технических требований на поставку при модернизации и реконструкции электроприводных компрессорных цехов. ВРД разработали в отделе энергетики газовой промышленности ООО «ВНИИГАЗ»: начальник лаборатории комплексных систем электропривода в технологических процессах Медведев В.А., в Управлении энергетики ОАО «ГАЗПРОМ» зам. начальника отдела Лезнов В.Б., главный технолог к.т.н. Матвейчук П.А.

Система нормативных документов в газовой промышленности ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

Дата введения 2003-01-01 1. ОБЩИЕ ПОЛОЖЕНИЯДля привода центробежных компрессоров электроприводных газоперекачивающих агрегатов на компрессорных станциях ОАО «Газпром» в середине 70-х годов стали применять синхронные электродвигатели серии СТД-12500-2 Лысьвенского турбогенераторного завода. Опыт эксплуатации этих двигателей выявил ряд существенных недостатков, влияющих на технологию компримирования газа, основные из которых: - ограниченное количество пусков электродвигателя (150 пусков), после которых необходим ремонт ротора; - по условиям завода-изготовителя допускается только два пуска с разгруженным компрессором из холодного состояния с перерывами между пусками 15 минут или только один пуск из горячего состояния; - пуск электродвигателя допускается только при пониженном напряжении сети. Эти ограничения ухудшают условия технологии транспорта газа. На предприятиях ОАО «Газпром» в эксплуатации находится 337 ЭГПА с этим типом двигателя, что составляет 46% от всего количества ЭГПА. В 1987г. был изготовлен и прошел испытания новый двигатель серии СДГ-12500-2, в котором были учтены недостатки СТД-12500. Двигатель СДГ-12500-2, созданный для контейнерных ЭГПА, испытан на КС «Помары» и отвечает основным требованиям транспорта газа: - прямой пуск, самозапуск, пуск с заполненным контуром компрессора (при давлении на всасе 5,0 МПа); - установлен дополнительный вентилятор на корпусе двигателя для ускоренного охлаждения ротора при повторном пуске. В 1997 г. прошел испытания и был принят в эксплуатацию на КС «Балашов» электродвигатель серии СДГМ-12500-2, который имеет все положительные эксплуатационные характеристики СДГ-12500-2. Он унифицирован с двигателем СТД-12500 по установочным и присоединительным размерам, что позволяет устанавливать его на фундаменте электродвигателя СТД-12500-2 [1]. Однако конструктивные доработки роторов электродвигателей серий СТД, СДГ и СДГМ не вносят достаточных изменений в улучшение пусковых характеристик двигателей. Их прямой пуск является причиной негативных процессов, обусловленных большими пусковыми токами, которые ведут к выходу из строя двигателя, вследствие разрушения изоляции обмоток. Разрушение изоляции происходит по двум причинам: - действия механических сил; - превышения допустимой температуры нагрева обмоток. Величина электродинамических усилий при пуске пропорциональна квадрату тока, а пусковой ток двигателя в 5-7 раз превышает номинальный, соответственно в 25-49 раз возрастают электродинамические усилия, действующие на обмотки. Это приводит к механическим перемещениям обмотки в пазовой и лобовых частях и постепенному разрушению изоляции. При превышении температурного предела для данного класса изоляции в ней происходят необратимые физико-химические процессы, приводящие к ускоренному старению изоляции. Другими отрицательными процессами, сопровождающими прямой пуск двигателей, являются: - повышение нагрузки на электрические сети (при пуске двигателей, как правило, наблюдаются провалы напряжения, влияющие на устойчивость других двигателей электроприводного компрессорного цеха); - неконтролируемые переходные процессы в двигателях, приводящие к большим переходным моментам, отрицательно влияют на все элементы кинематической схемы привода. Таким образом, прямой пуск синхронных двигателей большой мощности - это аварийно опасный режим их работы. Для устранения проблем, связанных с прямым пуском синхронных двигателей, имеется много способов, основные из которых: - асинхронный пуск синхронного двигателя при пониженном напряжении сети (реакторный, автотрансформаторный); - пуск синхронного двигателя с применением разгонного электродвигателя (машины постоянного тока, асинхронного электродвигателя и др.); - пуск синхронного двигателя методом инвертирования приводного центробежного нагнетателя (перевод центробежного нагнетателя в турбодетандерный режим); - частотный пуск синхронного двигателя (под нагрузкой или с разгруженным компрессором) с использованием статических или машинных преобразователей частоты; - использование устройств мягкого пуска (регулирование напряжения, тока и частоты при пуске). Последние два способа реализуются с применением полупроводниковых пусковых устройств. Опыт применения реакторного пуска синхронных двигателей СТД-12500-2 на электроприводных КС ОАО «Газпром» с реактором РБУ-10-1000-0,22 при простоте его реализации выявил ряд недостатков и технически неприемлем по следующим причинам [2]: - пусковые токи вызывают перегрев обмоток статора и ротора двигателя; - возникновение ударных электродинамических нагрузок вызывает деформацию лобовых частей обмоток статора и ротора, скручивающую деформацию вала ротора, смещение пазовых клиньев ротора, осевые сдвиги ротора относительно статора; - провалы напряжения на шинах 10 кВ и нарушение устойчивости синхронных двигателей других агрегатов КС; - сохранение ограничения по пусковым режимам; - необходимость в проведении периодических осмотров ротора двигателя. Каждый реакторный пуск приводит к сокращению общего ресурса двигателя в среднем на 260 часов [3]. В условиях электроприводных КС достаточно перспективными вариантами управляемого пуска синхронных двигателей является использование частотного и мягкого пусков при помощи полупроводниковых пусковых устройств. Частотный пуск двигателей осуществляется от преобразователя частоты путем плавного увеличения частоты и напряжения в статорной обмотке от начального до номинального значения по установленному закону

за определенный интервал времени до достижения двигателем синхронной частоты вращения. В течение всего времени пуска ток двигателя поддерживается в пределах 0,5÷1,5 I номинального. При этом указанные недостатки прямого и реакторного пусков отсутствуют. После завершения пуска преобразователь частоты (ПЧ) шунтируется контактным аппаратом, и двигатель продолжает работу от сети. В приложении А приведена типовая схема частотного пуска двигателя СТД-12500-2. Мягкий пуск двигателя осуществляется регулированием напряжения в статорной обмотке с помощью тиристорного регулятора напряжения (ТРН), в который введены замкнутая система автоматического регулирования тока и устройство параметрического (функции времени) задания амплитуды тока. В результате мягкого пуска (МП) реализуется заданное ограничение тока и момента двигателя. В приложении Б приведена структурная схема квазичастотного пуска электродвигателей СТД-12500-2 и схема управления и регулирования «Квант-Э1». Преимущество частотного пуска в сравнении с МП - регулирование частоты вращения двигателя с нагруженным и разгруженным центробежным нагнетателем природного газа с допустимым превышением температуры нагрева электродвигателя и нормами вибрации в процессе разгона. Преимущество МП - относительная конструктивная простота и вследствие этого достаточная надежность, но большая пульсация пускового момента . 2. ОБЛАСТЬ ПРИМЕНЕНИЯВедомственный руководящий документ «Общие технические требования к полупроводниковым пусковым устройствам для синхронных двигателей электроприводных газоперекачивающих агрегатов» разработан для применения в организациях ОАО «ГАЗПРОМ» при разработке, проектировании и эксплуатации полупроводниковых пусковых устройств для синхронных двигателей электроприводных газоперекачивающих агрегатов. В Ведомственном руководящем документе (ВРД) сформулированы общие технические требования к назначению, характеристикам, конструкции, надежности и приемке полупроводниковых пусковых устройств для синхронных двигателей мощностью 12500 кВт электроприводных газоперекачивающих агрегатов. Полупроводниковые пусковые устройства предназначены для запуска электропривода газоперекачивающего агрегата (электродвигатель СТД-12500, мультипликатор, центробежный нагнетатель природного газа типа 370, 235 или 285) с разгруженным или нагруженным нагнетателем до синхронной частоты вращения с ограниченными пусковыми токами, пониженными электродинамическими усилиями в обмотках двигателя, пониженными потерями и нагревом обмоток двигателя при пуске, ограниченными динамическими моментами в кинематической схеме «двигатель - мультипликатор - нагнетатель» и вибрациями, не превышающими установленных норм. 3. НОРМАТИВНЫЕ ССЫЛКИВ настоящем руководящем документе использованы ссылки на следующие нормативные документы: ГОСТ 183-74 Машины электрические вращающиеся. ГОСТ 721-89 Системы энергоснабжения, сети, источники, преобразователи и приемники электрической энергии. Номинальные напряжения свыше 1000 В. ГОСТ 8828-89 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия. ГОСТ 8865-93 Изделия электротехнические. Классы нагревостойкости электрической изоляции. ГОСТ 9569-79 Бумага парафинированная. Технические требования. ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия. ГОСТ 10434-82 Соединения контактные электрические. Классификация. Общие технические требования. ГОСТ 13109-97 Электрическая энергия. Совместимость технических средств электромагнитная. Нормы качества электрической энергии в системах электроснабжения общего назначения ГОСТ 14192-96 Маркировка грузов. ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код 1Р). ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортировка. ГОСТ 15543.1-89 Изделия электротехнические. Общие требования в части стойкости к климатическим внешним воздействующим факторам. ГОСТ 15963-79 Изделия электротехнические для районов с тропическим климатом. Общие технические требования и методы испытаний ГОСТ 17412-72 Изделия электротехнических для районов с холодным климатом. Технические требования, приемка и методы испытаний. ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам. ГОСТ 21128-83 Системы энергоснабжения, сети, источники, преобразователи и приемники электрической энергии. Номинальные напряжения до 1000 В. ГОСТ 22789-94 Устройства комплектные низковольтные. Общие технические требования и методы испытаний. ГОСТ 23216-78 Изделия электротехнические. Хранение, транспортировка, консервация, упаковка, Общие требования и методы испытаний. ГОСТ 23752-79 Платы печатные. Общие технические условия. ГОСТ 24607-88 Преобразователи частоты полупроводниковые. Общие технические условия. ГОСТ 24682-81 Изделия электротехнические. Общие технические требования в части воздействия специальных сред. ГОСТ 26118-84 Преобразователи электроэнергии полупроводниковые мощностью 5кВА и выше. Маркировка, упаковка, транспортирование и хранение. ГОСТ 27487-87 Электрооборудование производственных машин. Общие технические требования и методы испытаний. ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы. ГОСТ 9.005-72 ЕСЗКС. Металлы, сплавы, металлические и неметаллические неорганические покрытия. Допустимые и недопустимые контакты с металлами и неметаллами. ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования. ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные, группы, технические требования и обозначения. ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации. ГОСТ 9.301-86 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования. ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности. ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования. ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности ГОСТ Р 51321.1-2000 Устройства комплектные низковольтные распределения и управления. Часть 1. Устройства, испытанные полностью или частично. Общие технические требования и методы испытаний. ГОСТ 12.3.019-80 ССБТ. Испытания и измерения электрические. Общие требования безопасности. ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство. Нормы 8-72 Общесоюзные нормы допускаемых индустриальных помех. ВРД 39-1.10-029-2001 Методические указания по выбору и применению асинхронного частотно-регулируемого электропривода мощностью до 500 кВт. 4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.4.1. Основные параметры4.1.1. Основной функцией полупроводниковых пусковых устройств (ППУ) является пуск и разгон привода электроприводного газоперекачивающего агрегата (ЭГПА) до синхронной частоты вращения с пусковыми (Iном-2Iном) токами, допустимыми электродинамическими усилиями в обмотках двигателя, пониженными потерями в обмотках двигателя при пуске, ограниченными вибрациями в кинематической схеме «двигатель - редуктор - нагнетатель». 4.1.2. Номинальная нагрузка ППУ, выраженная в виде полной или активной мощности на выходе и, при необходимости, минимальная мощность источника питания должны быть указаны в технических условиях или техническом задании (ТУ, ТЗ) на ППУ конкретных серий и типов. 4.1.3. Диапазон изменения частоты и напряжения на выходе ППУ должен быть указан в ТЗ, ТУ на пусковое устройство. 4.1.4. Номинальное напряжение на входе ППУ должно соответствовать ГОСТ 721 и ГОСТ 21128. Качество питающего напряжения должно соответствовать ГОСТ 13109-97. 4.1.5. Число фаз напряжения на входе и выходе ППУ должно быть установлено в ТЗ, ТУ. 4.1.6. ППУ должны соответствовать требованиям настоящего ВРД, ГОСТ 24682, ТЗ, ТУ на пусковое устройство, ГОСТ 17412 для эксплуатации в районах с холодным климатом, ГОСТ 15963 для эксплуатации в районах с тропическим климатом и изготовляться по рабочим чертежам, утвержденным в установленном порядке. 4.2. Характеристики4.2.1. Конструкция4.2.1.1. Габаритные, установочные и присоединительные размеры пусковых устройств должны соответствовать значениям установленным в ТЗ, ТУ. Масса и удельная масса пусковых устройств не должны превышать значений, установленных в ТЗ, ТУ. 4.2.1.2. Пусковое устройство должно быть изготовлено в виде единой конструкции или нескольких составных частей, объединяемых на месте монтажа в единую конструкцию (совместная компоновка) или в виде нескольких частей, располагаемых отдельно (раздельная компоновка). Вид компоновки пускового устройства должен быть указан в ТЗ, ТУ. Пусковое устройство совместной компоновки должно иметь конструктивные монтажные и проводниковые элементы для сочленения отдельных частей на месте монтажа. 4.2.1.3. Конструкция пусковых устройств должна быть ремонтно-пригодной и обеспечивать: - доступность осмотра и подтяжки мест крепления контактных соединений и составных частей (элементов); - возможность снятия составных частей и элементов, вышедших из строя и подлежащих замене, без демонтажа других составных частей или с частичным демонтажем при помощи стандартного слесарного инструмента или инструмента, входящего в состав ЗИП; - доступность элементов, подлежащих регулированию и настройке; - доступность контрольно-измерительных приборов для их замены и поверки; - возможность съема функциональных блоков для ремонта и контроля их параметров; - шкафы, щиты пускового устройства должны быть одно или двухстороннего обслуживания с системой естественного или принудительного охлаждения силовых полупроводниковых приборов; - подключение высоковольтных кабелей должно производиться снизу шкафов, место подключения кабелей должно быть достаточным для формирования кабельных присоединений; - слаботочные внешние связи должны осуществляться через клеммники, расположенные в удобном для монтажа месте и допускающие монтаж многожильным кабелем; - двери шкафов должны быть снабжены замками электромагнитной блокировки, корпуса шкафов должны быть заземлены согласно ПУЭ; - исполнение шкафов по степени защиты должно быть согласно ГОСТ 14254; - перемещение шкафов должно осуществляться грузоподъемными механизмами с помощью рым болтов или просечек в швеллере, обрамляющих сверху шкаф. Транспортировка - в вертикальном положении, всеми видами транспорта. 4.2.1.4. Все металлические детали (наружные и устанавливаемые внутри пускового устройства) должны иметь антикоррозионные покрытия. Покрытия должны соответствовать ГОСТ 9.301 и быть устойчивыми к условиям эксплуатации по ГОСТ 9.104. 4.2.1.5. Внешний вид лакокрасочных покрытий пускового устройства должен соответствовать ГОСТ 9.032. 4.2.1.6. Разнородные электрохимические металлические материалы, применяемые для изготовления соприкасающихся между собой сборочных единиц и деталей, должны быть выбраны в соответствии с требованиями ГОСТ 9.005. 4.2.1.7. Контактные электрические соединения силовых токоведущих цепей должны соответствовать требованиям ГОСТ 10434. 4.2.1.8. В номинальных режимах работы пускового устройства температура нагрева его частей, соприкасающихся с электрической изоляцией, в наиболее нагретой точке не должна превышать значений, установленных ГОСТ 8865 для соответствующего класса электрической изоляции по нагревостойкости. 4.2.2. Электрические характеристики и режимы работы4.2.2.1. Пусковое устройство должно обеспечивать выходные параметры с заданной точностью при пуске синхронного электродвигателя серии СТД -, ДГ - или СДГМ-12500. 4.2.2.2. Пусковое устройство должно обеспечивать один или несколько режимов перегрузки в соответствии с требованиями ГОСТ 24607. 4.2.2.3. Коэффициент мощности пускового устройства λ в номинальном режиме работы должен устанавливаться в ТЗ, ТУ на пусковое устройство. Допускается вместо коэффициента мощности λ, указывать косинус разности фаз напряжения и тока первой гармоники соs φ. При этом мощность короткого замыкания питающей сети, при которой нормируется λ, или соs φ, должна быть указана в ТЗ, ТУ на пусковое устройство. 4.2.2.4. Коэффициент полезного действия (КПД) пускового устройства должен быть указан в ТЗ, ТУ. 4.2.2.5. Пусковое устройство после отключения при работе в любом предусмотренном режиме должно повторно включаться. Интервал и число повторных включений должны быть установлены в ТЗ, ТУ. 4.2.2.6. Для управления ППУ должна предусматриваться цифровая система, выполняющая следующие функции: - обмен информацией с САУ ЭГПА по интерфейсному каналу RS 485 со скоростью обмена не менее 19200 бит/сек; - реализацию оптимального алгоритма управления фазными токами, напряжением и частотой вращения двигателя в процессе пуска; - формирование сигналов управляющих импульсов полупроводников пускового устройства; - обеспечение взаимодействия с САУ ЭГПА и аналоговыми или цифровыми системами возбуждения синхронных двигателей; - оперативное управление включением и отключением двигателя, а также аварийное отключение высоковольтного выключателя на входе пускового устройства; - управление аналоговым или цифровым возбудителем электродвигателя, величиной тока возбуждения в процессе пуска двигателя; - защиты полупроводникового пускового устройства и двигателя при аварийных ситуациях с сохранением в энергонезависимой памяти информации о параметрах ППУ и двигателя: - от недопустимых перегрузок; - от токов внутреннего и внешнего короткого замыкания; - от перенапряжений; - от исчезновения или недопустимого снижения питающего напряжения и напряжения вспомогательных цепей пускового устройства; - от повреждения системы охлаждения; - от недопустимого количества вышедших из строя силовых полупроводников; - от затянувшегося пуска двигателя (более установленного времени); - блокировку дверных замков силового шкафа при подаче высокого напряжения; (перечень защит уточняется в процессе разработки); - формирование команд предупредительной сигнализации и аварийного отключения; - регулирование уставки времени пуска в диапазоне 5-40 секунд; - установку числа запусков (1-15) в период 1-60 минут; - вывод информации на встроенный дисплей, изменение параметров системы управления с местного пульта управления или САУ ЭГПА, возможность осциллографирования параметров аварийного режима; - хранение в энергонезависимой памяти статистических данных (время наработки, общее число пусков, а также параметры ППУ за последние 15 пусков); - обеспечение подключения через порт RS232 или RS485 персонального компьютера с целью диагностики и отладки ППУ. 4.2.2.7. Пусковой ток двигателя должен регулироваться в диапазоне 1,0÷2,0 I номинального. Задание пускового тока должно устанавливаться до подачи команды запуска двигателя по выбору из САУ ЭГПА или от местного пульта управления пускового устройства. Время разгона двигателя должно быть не более 40 секунд. 4.2.2.8. Пусковое устройство должно обеспечивать не менее 15 пусков двигателя в час. 4.2.2.9. При подаче оперативного напряжения должна производиться самодиагностика микропроцессорной системы управления пускового устройства. При подаче силового напряжения 10 кВ должна производиться автоматическая проверка целостности силовых полупроводниковых приборов пускового устройства. 4.2.2.10. Пусковое устройство должно иметь сигнализацию о включенном и отключенном состояниях, о срабатывании защит. 4.2.2.11. Пусковое устройство должно быть динамически и термически устойчивым при всех аварийных режимах в течение времени срабатывания защитных устройств. 4.2.2.12. Селективность защит пускового устройства должна быть согласована с электрическими защитами двигателя, определенными ПУЭ. 4.2.2.13. Сопротивление изоляции электрических цепей пусковых устройств с воздушным охлаждением совместной компоновки и составных частей при раздельной компоновке относительно корпуса и цепей, электрически не связанных между собой, должно быть не менее: - для пусковых устройств с выходным напряжением свыше 6000В - 1000 Ом на каждый вольт выходного напряжения в нормальных климатических условиях по ГОСТ 15150; - 100 Ом на каждый вольт выходного напряжения в условиях воздействия верхнего значения температуры окружающей среды после установления в пусковом устройстве теплового равновесия; - 100 Ом на каждый вольт выходного напряжения в условиях воздействия верхнего значения относительной влажности. 4.2.2.14. Для пусковых устройств с охлаждением других типов (воздушно-водяное, масляное и др.) значение сопротивления изоляции должно быть установлено в ТЗ, ТУ. 4.2.2.15. Нормы сопротивления изоляции электрических цепей, содержащих полупроводниковые приборы и микросхемы, при необходимости должны быть установлены в ТЗ, ТУ. 4.2.2.16. Электрическая изоляция цепей пускового устройства относительно корпуса и цепей, электрически не связанных между собой, должна выдерживать испытательное напряжение (действующее значение) частотой 50 Гц в соответствии с требованиями ГОСТ 24607. 4.2.2.17. Уровень радиопомех, создаваемых пусковым устройством, не должен превышать значений, установленных в Нормах 8-72. Работа ППУ не должна приводить к отклонению качества электроэнергии питающей сети от требований ГОСТ 13109 4.2.3 Устойчивость к внешним воздействиям4.2.3.1. Пусковые устройства должны быть механически устойчивыми и прочными в соответствии с требованиями ГОСТ 17516.1. Группа условий эксплуатации по ГОСТ 17516.1 должна быть установлена в ТЗ, ТУ. 4.2.3.2 Пусковые устройства должны быть устойчивыми к воздействию климатических факторов в соответствии с ГОСТ 15150 и ГОСТ 15543.1. 3.2.3.3. Пусковое устройство должно быть пожаробезопасным в соответствии с ГОСТ 12.1.004. 4.2.4. Надежность4.2.4.1. Средняя наработка на отказ одного канала, не менее: - по функциям управления, регулирования, защиты 5000 пусков; - по информационным функциям 5000 пусков. 4.2.4.2. Среднее время восстановления работоспособного состояния по отказавшей функции (путем замены блоков и модулей) не более 30 минут. 4.2.4.3. Срок службы пускового устройства не менее 15 лет, с учетом замены элементов, имеющих меньший срок службы. 4.2.4.4. Срок сохраняемости пускового устройства не менее 2 лет. 4.2.4.5. Критерии отказов и предельных состояний должны быть установлены в ТЗ, ТУ на пусковое устройство. 4.2.5 Требования к материалам и комплектующим изделиям4.2.5.1. Применяемые материалы и комплектующие изделия в составе пускового устройства должны иметь паспорта и сертификаты, подтверждающие их годность и соответствие условиям его эксплуатации. Печатные платы должны соответствовать ГОСТ 23752. 4.2.6. Комплектность4.2.6.1 Комплектность пускового устройства, перечень изделий и документация должна быть указана в его Формуляре и ТУ. В комплект должны входить одиночный комплект ЗИП и комплект эксплуатационной документации по ГОСТ 2.601. 4.2.6.2. По заказу потребителя пусковые устройства должны комплектоваться контрольно-испытательными стендами, наладочным оборудованием и специальными устройствами согласно перечню, указанному в ТЗ, ТУ. 4.2.7 Маркировка4.2.7.1. Маркировка пусковых устройств должна соответствовать ГОСТ 26118 и сохраняться в процессе эксплуатации и хранения. 4.2.7.2. Маркировка изделий, входящих в состав пускового устройства, должна производиться в соответствии с их чертежами и схемами. На изделиях должны быть прикреплены таблички с указанием: - товарного знака или наименования предприятия-изготовителя; - шифра изделия; - порядкового номера по системе нумерации предприятия-изготовителя; - заводского номера; - года изготовления; - обозначения технических условий. 4.2.7.3. Маркировку следует наносить способом фотохимического травления. Переменные данные наносятся гравировкой. 4.2.7.4. Концы выводов силовой ошиновки шкафов должны иметь цветовую раскраску по фазам. Около каждого элемента или на самом элементе блоков, плат, сборок должна быть нанесена маркировка в соответствии с принципиальной электрической схемой. При невозможности нанесения такой маркировки в комплект эксплуатационной документации должна быть введена схема расположения элементов с условным обозначением по принципиальной электрической схеме. 4.2.7.5. Транспортная маркировка груза наносится непосредственно на одну из боковых сторон ящика методом окраски по трафарету или с применением ярлыков. Транспортная маркировка должна содержать манипуляционные знаки «Осторожно хрупкое», «Верх, не кантовать». Основные дополнительные и информационные знаки по ГОСТ 14192. 4.2.8 Упаковка4.2.8.1. Общие требования к упаковке и консервации составных частей пускового устройства должны соответствовать ГОСТ 23216. 4.2.8.2. Упаковку следует производить в закрытых отапливаемых и вентилируемых помещениях при температуре окружающего воздуха от плюс 15 до плюс 40°С и относительной влажности до 80% при отсутствии в окружающей среде агрессивных примесей. 4.2.8.3. Перед упаковкой металлические поверхности сборочных единиц и деталей, не покрытые краской, должны быть законсервированы для предохранения от коррозии в соответствии с требованиями ГОСТ 9.014. По классификации указанного стандарта пусковое устройство относится к группе III, вариант защиты ВЗ-10, упаковочное средство УМ-4, вариант упаковки ВУ-5. 4.2.8.4. Техническая документация, отправляемая с пусковым устройством, должна упаковываться в парафинированную бумагу по ГОСТ 9569 и помещаться в пакет из водонепроницаемой бумаги по ГОСТ 8828 или из полиэтиленовой пленки по ГОСТ 10354 и вкладываться в первое упаковочное место. 4.2.8.5. Условия транспортирования и хранения пускового устройства по ГОСТ 23216 в части воздействия механических факторов, и ГОСТ 15150 в части воздействия климатических факторов. 5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ5.1. Составные части, входящие в пусковое устройство, должны соответствовать требованиям ГОСТ 12.2.007.0, ГОСТ Р 51321.1, ГОСТ 27487, ГОСТ 22789, настоящего ВРД и конструкторской документации. 5.2. Исполнение, монтаж, наладка и ввод в эксплуатацию пускового устройства должны быть выполнены с учетом требований безопасности, предъявляемых к заземлению оборудования, сопротивлению и прочности электрической изоляции в соответствии с требованиями: - ГОСТ 12.3.019; - «Правил устройства электроустановок (ПУЭ)»; - «Правил технической эксплуатации электроустановок потребителей (ПТЭ)»; - «Правил техники безопасности при эксплуатации электроустановок потребителей (ПТБ)»; - «Строительных норм и правил. Электротехнические устройства (СНиП 3.05.06)». 5.3. Составные части, входящие в пусковое устройство, должны иметь электрическое соединение с заземляющим болтом (зажимом) всех доступных прикосновению металлических нетоковедущих частей, которые могут оказаться под напряжением. 5.4. По способу защиты человека от поражения электрическим током пусковое устройство должно относиться к классу 01 по ГОСТ 12.2.007.0. 5.5. Монтажные, регламентные и ремонтные работы должны производиться только при отключенном основном и резервном электропитании. 5.6. Шумовые характеристики пускового устройства должны соответствовать ГОСТ 12.1.003 и указываться в ТЗ, ТУ. 5.7. Температура нагрева поверхности внешней оболочки пускового устройства в самой нагретой точке не должна превышать плюс 70°С. Температура нагрева поверхности внешней оболочки в рабочей зоне не должна превышать плюс 45°С при нормальных климатических условиях испытаний. 5.8. Пусковое устройство должно быть пожаробезопасным в соответствии с ГОСТ 12.1.004. Пожаробезопасность пускового устройства должна обеспечиваться: - максимальным использованием негорючих и трудно горючих материалов; - выбором соответствующих расстояний между токоведущими частями; - средствами защиты, предусмотренными в п. 1.2.2.12. В эксплуатационной документации должны быть установлены требования по обеспечению пожаробезопасности при работе пускового устройства. 6 ПРАВИЛА ПРИЁМКИ (общие требования)6.1. Для проверки соответствия пускового устройства требованиям ТЗ, ТУ, конструкторской документации и требованиями настоящего ВРД в соответствии с ГОСТ Р 15.201-2000 и ВРД 39-1.10-029-2001 оно должно подвергаться следующим видам испытаний: - предварительным; - приемочным; - квалификационным. Предварительные испытания продукции проводятся на предприятии-изготовителе с целью определения готовности к приемочным испытаниям. Приемочные испытания пускового устройства должны проводиться в составе электроприводного газоперекачивающего агрегата на месте эксплуатации персоналом заказчика и предприятия-изготовителя с участием монтажной организации и органов Гостехнадзора. Программа, методика и продолжительность приемочных испытаний должны быть разработаны изготовителем ППУ и согласованы заказчиком. Квалификационные испытания обеспечивает изготовитель (поставщик) продукции и проводит на своем предприятии с участием представителей заказчика для оценки готовности к серийному выпуску продукции. Освоение производства считается законченным при положительных результатах квалификационных испытаний. 6.2. Испытания должны проводиться в порядке, установленном ГОСТ 15.001 с дополнениями, изложенными в настоящем разделе. 6.3. Пусковое устройство должно испытываться в функционально собранном виде на испытательном оборудовании предприятия-изготовителя и на месте установки. Пусковое устройство, имеющее в системе регулирования выходных параметров обратные связи, использующие сигналы датчиков, встроенных в двигатель, должно испытываться на реальную или эквивалентную ей по своим характеристикам нагрузку. Время непрерывной работы и режимы нагрузки при испытаниях, проводимых на предприятии-изготовителе, должны быть указаны в ТЗ, ТУ. При проведении испытаний на месте установки на реальную нагрузку должна быть подтверждена возможность 15 пусков двигателя в час, запуск всех двигателей компрессорного цеха с интервалом между пусками 240 сек. 6.4. Программа испытаний пускового устройства должна соответствовать ГОСТ 24607, ТЗ, ТУ 7. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ7.1. Пусковое устройство должно устанавливаться стационарно в закрытых отапливаемых помещениях (типа ЗРУ 10кВ или электромашинное помещение). Окружающая среда не должна содержать агрессивных компонентов, взрывоопасных смесей и токопроводящей пыли в соответствии с ГОСТ 15150 7.2. Перед установкой составные части пускового устройства должны быть подвергнуты расконсервации в соответствии с требованиями ГОСТ 9.014. 7.3. Монтаж пускового устройства должен производиться в соответствии с чертежами проектной организации и предприятия-изготовителя, которое должно осуществлять шефмонтаж, отладку, испытания и сдачу в эксплуатацию заказчику. 7.4. Эксплуатация пускового устройства должна производиться в соответствии с его техническим описанием и инструкцией по эксплуатации. Обслуживающий персонал должен тщательно изучить указанные документы, прежде чем приступить к пуску и эксплуатации, сдать экзамены на допуск к работе комиссии, в составе которой должен быть представитель предприятия-изготовителя. 8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ8.1. Изготовитель должен гарантировать соответствие оборудования пускового устройства требованиям ТЗ, ТУ настоящего ВРД при условии соблюдения потребителем условий транспортирования, хранения, монтажа и эксплуатации. 8.2. Предприятие-изготовитель пускового устройства должен гарантировать его безотказную работу в течение 24 месяцев с момента ввода в эксплуатацию. 8.3. При обнаружении неисправности в течение гарантийного срока изготовитель должен произвести гарантийный ремонт или замену вышедшего из строя изделия. 8.4. Средний срок службы пускового устройства не менее 15 лет, средний ресурс до капитального ремонта не менее 10000 пусков, назначенный ресурс между текущими ремонтами не менее 4000 пусков. ЛИТЕРАТУРА1. Иванов В.И. Опыт проектирования, монтажа и эксплуатации первого двигателя СДГМ-12500-2 на КС «Балашов» газопровода «Уренгой-Петровск-Новопсков». Доклад на конференции «Новая техника и технология в энергетике ОАО «Газпром». 2. Технические предложения по созданию пусковых устройств для электроприводных газоперекачивающих агрегатов с синхронными электродвигателями СТД-12500-2, М.: ВНИИГАЗ, 1986 г. 3. Методика определения ущерба от нарушения режима в электроснабжении .КС магистральных газопроводов. М: ВНИИЭГАЗПРОМ, 1984 г. 4. Акт заводских испытаний опытного образца системы мягкого пуска «Вега-Газ», НИИ ХЭМЗ Харьков , 2000г. 5. Виницкий Ю.Д., Гельфанд Я.С., Сытин А.П. Тиристорные пусковые устройства в электроэнергетике М.: Энергоатомиздат, 1992 г.

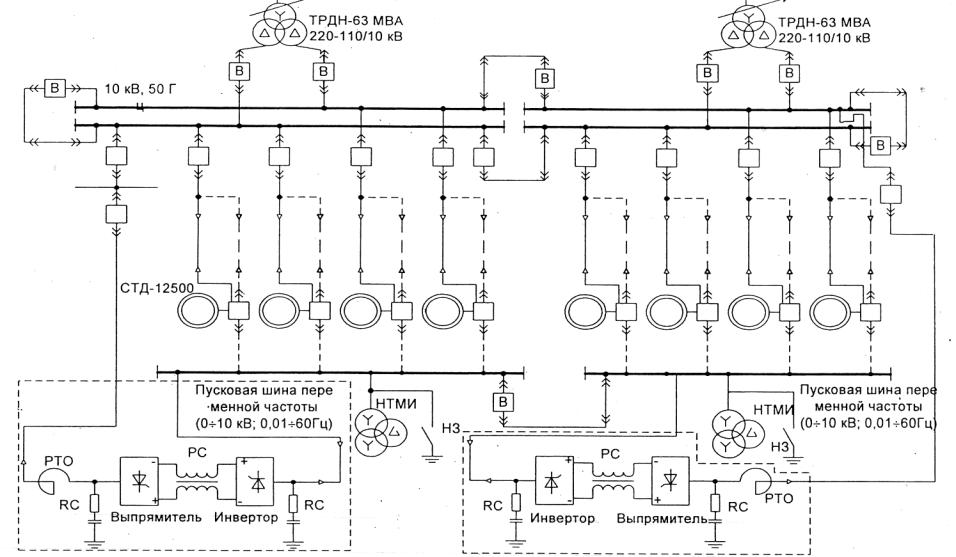

Приложение А (справочное)

В - выключатель; ТРДН - трансформатор; РТО - реактор токовый ограничивающий; НТМИ - трансформатор напряжения измерительный масляный; RС - R-С-цепочка; НЗ - нож заземляющий; РС - реактор сглаживающий. Приложение Б (справочное)

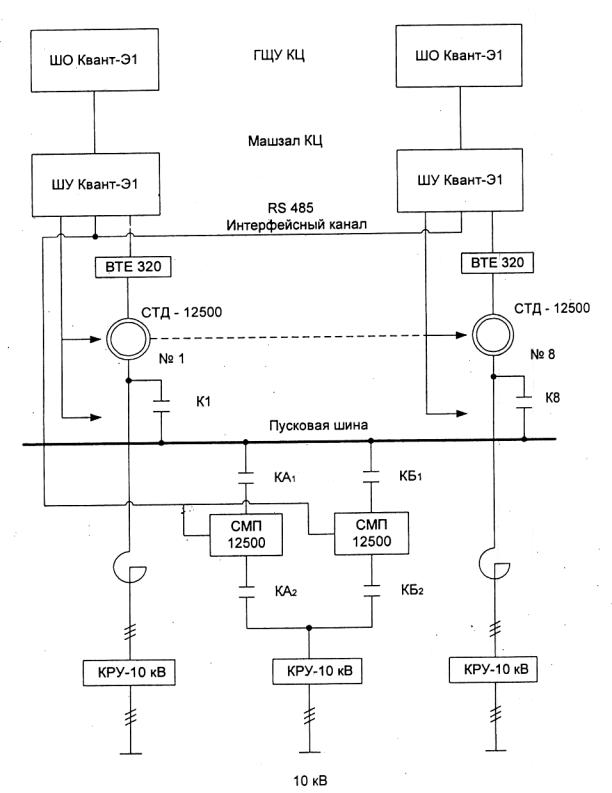

Структурная схема квазичастотного пуска электродвигателей СТД-12500-2 и схема управления и регулирования "Квант-Э1"

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/46504

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|