Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ Р 52390-2005 Транспортные средства. Колеса дисковые. Технические требования и методы испытаний.

Транспортные средства КОЛЕСА ДИСКОВЫЕ Технические требования и методы испытаний

Предисловие Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» Сведения о стандарте 1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) 2 ВНЕСЕН Управлением технического регулирования и стандартизации 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 ноября 2005 г. № 280-ст 4 Настоящий стандарт включает в себя идентичные основные нормативные положения (и приложения) следующих международных стандартов: ИСО 3006:1995 «Транспорт дорожный. Колеса легковых автомобилей. Методы испытаний»; ИСО 3894:1995 «Транспорт грузовой. Колеса/ободья. Методы испытаний»; ИСО 7141:1995 «Транспорт дорожный. Колеса. Методика испытаний на удар» 4 ВВЕДЕН ВПЕРВЫЕ Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет Содержание (Поправка, ИУС № 10 2006 г.). НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

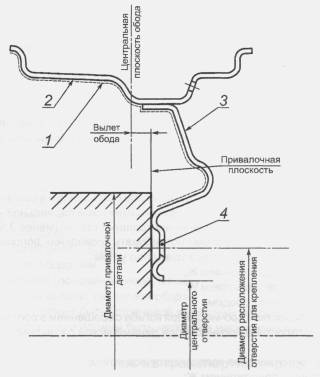

Дата введения-2007-01-01 1 Область примененияНастоящий стандарт распространяется на новые колеса, предназначенные для транспортных средств категорий М1, M1G, O1 и О2 1). Стандарт не распространяется на оригинальные колеса. 1) Определение категорий - в соответствии с ГОСТ Р 52051. 1а Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ Р 41.13-99 (Правила ЕЭК ООН № 13) Единообразные предписания, касающиеся официального утверждения транспортных средств категорий М, N и О в отношении торможения ГОСТ Р 41.26-2001 (Правила ЕЭК ООН № 26) Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении их наружных выступов ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 2 Термины и определенияВ настоящем стандарте применены следующие термины с соответствующими определениями: 2.1 колесо: Вращающийся и передающий нагрузку узел (элемент), расположенный между шиной и ступицей. Колесо обычно состоит из двух основных частей: - обода; - центрального диска. 2.1.1 дисковое колесо: Неразборный узел (элемент), состоящий из обода и диска. 2.1.2 колесо со съемным ободом: Колесо, конструкция которого предусматривает разъемное соединение обода и диска. 2.1.2.1 составное колесо: Колесо, состоящее из двух и более элементов, каждый из которых включает в себя часть обода. Эти элементы после сборки образуют обод с двумя бортовыми закраинами, при этом разборка обода колеса в эксплуатации не допускается. 2.1.3 обод: Часть колеса, на которой монтируется и удерживается шина. 2.1.4 диск: Часть колеса, являющаяся соединительным элементом между ступицей и ободом и передающая нагрузки от обода колеса на ступицу. 2.2 тип колеса: Колеса, не имеющие различий в отношении следующих существенных характеристик: 2.2.1 изготовитель колеса; 2.2.2 обозначения размерности колеса; 2.2.3 конструкционный материал; 2.2.4 отверстия для крепления колеса; 2.2.5 максимальная несущая способность; 2.2.6 рекомендуемое давление в шине; 2.2.7 метод изготовления; 2.2.8 форма и размеры вентиляционных отверстий (окон). 2.3 оригинальные колеса: Колеса, включенные в состав сертифицированного транспортного средства. 2.4 идентичные колеса: Колеса, не включенные в состав сертифицированного транспортного средства, которые: - изготовлены на производственном оборудовании, использовавшемся изготовителем колес для комплектации серийно изготовляемых транспортных средств. Такие колеса отличаются от оригинальных колес только отсутствием торговой марки предприятия-изготовителя транспортных средств и отсутствием обозначения и дополнительных знаков, присвоенных колесу изготовителем транспортного средства, либо - являются точной копией колес, поставлявшихся для комплектации серийно изготовляемых транспортных средств и включенных в состав сертифицированного транспортного средства. По отношению к конструкции данные колеса полностью соответствуют оригинальным колесам, изготовленным для комплектации серийно изготовляемых транспортных средств. 2.5 специальные колеса: Колеса, не являющиеся оригинальными и не отвечающие критериям идентичного колеса. При условии соответствия требованиям настоящего стандарта эти колеса могут быть использованы на транспортных средствах. 2.6 вылет обода: Расстояние от привалочной плоскости диска до центральной плоскости обода (см. рисунок 1). 2.7 динамический радиус: Радиус колеса с пневматической шиной под нагрузкой, соответствующей полной массе транспортного средства в движении, определяемый как длина теоретической окружности качения шины с наибольшим диаметром, предписанная изготовителем колеса для применения на этом колесе, деленная на 2 %. 2.7.1 статический радиус: Расстояние от оси вращения неподвижного нагруженного нормальной нагрузкой колеса с пневматической шиной до плоской опорной поверхности. 2.8 техническая трещина: Разрыв материала глубиной более 1 мм, появляющийся в ходе динамических испытаний. 2.9 внутренняя поверхность колеса: Поверхность вращения, создаваемая внутренним профилем колеса (см. рисунок 1).

1 - внутренняя поверхность колеса; 2 - обод; 3 - диск; 4 - отверстие для крепления Рисунок 1 - Профиль колеса 3 Документы, представляемые для испытаний3.1 Документы для испытаний колеса должны быть представлены предприятием-изготовителем или его должным образом уполномоченным представителем: 3.1.1 Чертежи на колесо, достаточно детализированные для идентификации типа. На них должно быть также указано место, предназначенное для маркировки колеса. 3.1.2 Техническое описание, содержащее информацию по приложению А. 3.1.3 Результаты анализа материалов в соответствии с 5.3 и приложением В. 3.1.4 Образцы репрезентативных по отношению к заявленному типу колес для проведения лабораторных испытаний или протоколы испытаний, проведенных аккредитованной испытательной лабораторией. 4 Соответствие требованиям настоящего стандартаЕсли колесо, представленное на испытания в соответствии с настоящим стандартом, удовлетворяет требованиям раздела 5, то данный тип колеса считают соответствующим требованиям настоящего стандарта. 5 Технические требования5.1 Профиль обода должен соответствовать стандарту, указанному изготовителем колеса. 5.2 Профиль обода должен обеспечивать правильную посадку шины и воздушного вентиля для пневматических шин. 5.2.1 Колеса, предназначенные для бескамерных шин, должны обеспечивать сохранение давления воздуха. 5.3 Материалы, используемые для изготовления колес (кроме стальных), должны быть подвергнуты анализу в соответствии с приложением В. 5.4 Колеса должны выдерживать испытания следующих видов: 5.4.1 Стальные колеса 5.4.1.1 Дисковые колеса а) Определение усталостной прочности при изгибе с вращением в соответствии с приложением Д. б) Определение усталостной прочности при динамической радиальной нагрузке в соответствии с приложением Е. 5.4.2 Колеса из алюминиевых сплавов 5.4.2.1 Дисковые колеса а) Определение усталостной прочности при изгибе с вращением в соответствии с приложением Д. б) Определение усталостной прочности при динамической радиальной нагрузке в соответствии с приложением Е. В случае существенного снижения толщины стенок (менее 3,5 мм) или больших диапазонов по толщине стенок лаборатория может потребовать проведения дополнительных испытаний. в) Определение сопротивления колеса удару под углом: 30° - в соответствии с приложением Ж; 13° - в соответствии с приложением И. 5.4.2.2 Колеса со съемным ободом а) Определение усталостной прочности при изгибе с вращением в соответствии с приложением Д. б) Определение усталостной прочности при динамической радиальной нагрузке в соответствии с приложением Е. в) Определение сопротивления колеса удару под углом: 30° - в соответствии с приложением Ж; 13° - в соответствии с приложением И. 5.4.3 Колеса из магниевых сплавов 5.4.3.1 Дисковые колеса а) Испытания на коррозионную стойкость в соответствии с приложением Г. Если технология производства предусматривает испытания данным методом, проводят только одно репрезентативное испытание. б) Определение усталостной прочности при изгибе с вращением в соответствии с приложением Д. в) Определение усталостной прочности при динамической радиальной нагрузке в соответствии с приложением Е. В случае существенного снижения толщины стенок (менее 4 мм) или больших диапазонов по толщине стенок лаборатория может потребовать проведения дополнительных испытаний. г) Определение сопротивления колеса удару под углом: 30° - в соответствии с приложением Ж; 13° - в соответствии с приложением И. 5.4.3.2 Колеса со съемным ободом а) Испытания на коррозионную стойкость в соответствии с приложением Г. Если технология производства предусматривает испытания данным методом, проводят только одно репрезентативное испытание. б) Определение усталостной прочности при изгибе с вращением в соответствии с приложением Д. в) Определение усталостной прочности при динамической радиальной нагрузке в соответствии с приложением Е. В случае существенного снижения толщины стенок (менее 4 мм) или больших диапазонов по толщине стенок лаборатория может потребовать проведения дополнительных испытаний. г) Определение сопротивления колеса удару под углом: 30° - в соответствии с приложением Ж; 13° - в соответствии с приложением И. 5.5 Процедуры испытаний, альтернативные методам, описанным в приложениях Г и И, допускаются в том случае, если их эквивалентность подтверждена испытательной лабораторией. 5.6 Если изготовитель колеса представляет заявку на испытания типоразмерного ряда колес, не обязательно проводить все виды испытаний каждого колеса в заявленном ряду. В этом случае на усмотрение испытательной лаборатории может быть выбран худший образец из заявленного ряда. 6 Маркировка6.1 На каждом колесе должна быть проставлена на видном и легкодоступном месте маркировка, включающая в себя: 6.1.1 латинскую букву I, если испытанный тип колеса относится к идентичному колесу, или S - для колеса специального типа; 6.1.2 наименование изготовителя или торговую марку; 6.1.2.1 максимальную вертикальную статическую нагрузку на колесо; 6.1.3 обозначение профиля обода. 6.1.3.1 Обозначение должно соответствовать международному (региональному, национальному) стандарту на размеры шин и ободьев и содержать, по крайней мере, следующие данные: 6.1.3.1.1 обозначение размера неразъемного обода, включающее в себя: - обозначение контура обода; - номинальный диаметр, дюйм; - номинальную ширину, дюйм; - знак «×» - для неразборного обода; 6.1.3.2 размер вылета обода, мм; 6.1.3.3 дату изготовления (по крайней мере, месяц и год); 6.1.3.4 заводской номер детали, т.е. колеса/обода. Маркировка на колесе должна быть устойчивой к внешним воздействиям. 6.2 Все элементы маркировки должны быть четкими и не стираемыми. 7 Требования к установке колес на транспортное средство7.1 Область примененияДля установки колеса на транспортное средство необходимо иметь подтверждение, что альтернативное колесо, сертифицированное на соответствие данному стандарту и установленное на данное транспортное средство, обеспечит выполнение тех же обязательных требований к транспортному средству, которые применялись при его испытании с оригинальными колесами, без внесения изменений в конструкцию транспортного средства и в состав прилагаемого инструмента. 7.2 Общие требования7.2.1 Размеры колесНоминальные значения диаметра обода колеса и его ширины должны быть не менее соответствующих значений обода оригинального колеса. Если вылет обода специального колеса отличается от вылета обода оригинального колеса более чем на ± 2 мм, должны быть представлены доказательства того, что установка в соответствии с предназначением данных специальных колес на транспортное (ые) средство (а) обеспечивает, по крайней мере, не худшие по сравнению с оригинальным колесом показатели устойчивости и управляемости, установленные нормативными документами в качестве обязательных требований при подтверждении безопасности. 7.2.2 ШиныПрименяемая шина должна соответствовать ширине обода колеса, а ее статический радиус - статическому радиусу шины, внесенной в состав сертифицированного транспортного средства. Категория скорости и индекс нагрузки применяемой шины должны быть не менее соответствующих значений для шины, внесенной в состав сертифицированного транспортного средства. Если шина еще не предлагается на рынке или уже снята с производства, допускается применять наиболее близкую по характеристике шину. 7.2.3 Применяемость колес на транспортных средствахСписок возможных применений колеса приведен в таблице применяемости. Таблица применяемости обычно показывает, какие колеса, испытанные в соответствии с настоящим стандартом, могут применяться на тех или иных транспортных средствах. При этом должна быть в обязательном порядке указана следующая информация. 7.2.3.1 Характеристики колеса Тип колеса, размерность, вылет обода, диаметр расположения отверстий для крепления, наличие и число центрирующих отверстий, расположение центрирующего элемента, вариант колеса, маркировка, диаметр центрального отверстия, максимальная вертикальная статическая нагрузка на колесо. 7.2.3.2 Характеристики транспортного средства Изготовитель транспортного средства, наименование модели транспортного средства, данные о сертификации транспортного средства (номер одобрения типа транспортного средства, выданного отечественными или зарубежными сертификационными органами), мощность двигателя в киловаттах, применяемые шины. 7.2.3.3 Дополнительные характеристики Должны быть указаны все виды особых требований, предъявляемых при использовании оригинального колеса, или особые требования для использования специального колеса. Примеры заполнения таблиц применяемости приведены в 7.3.6. 7.3 Дополнительные требования7.3.1 Проверка профиля внутренней поверхности колеса (рисунок 2)

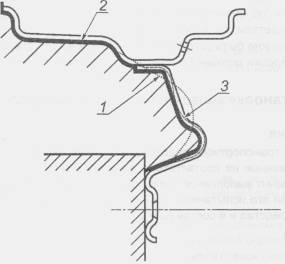

1 - профиль специального колеса внутри контура оригинального колеса; 2 - профиль поверхности внутреннего пространства колеса; 3 - профиль специального колеса снаружи контура оригинального колеса Рисунок 2 - Профили оригинального и специального колес Конструкция внутренней части колеса должна обеспечивать достаточное пространство для размещения деталей тормозов, подвески и рулевого привода. В случае, когда любая точка профиля поверхности внутреннего пространства колеса лежит на профиле поверхности внутреннего пространства оригинального колеса или снаружи от этого контура, данный вид проверки не требуется. В случае, когда какая-либо точка профиля поверхности внутреннего пространства колеса находится внутри контура поверхности внутреннего пространства оригинального колеса, необходима проверка на наличие минимально допустимых зазоров между колесом и деталями тормозов, подвески, рулевого привода или других компонентов шасси при всех возможных перемещениях этих элементов при нормальной эксплуатации. Для этого должна быть проведена проверка, при которой следует убедиться, что колесо свободно перемещается в своей нише и не соприкасается ни с одним из элементов конструкции транспортного средства. При этом следует учитывать размещение балансировочных грузов. 7.3.1.1 Профиль поверхности внутреннего пространства колеса (2.9) Если какая-либо точка профиля поверхности внутреннего пространства колеса находится внутри профиля поверхности внутреннего пространства оригинального колеса, необходимо наличие минимально допустимых зазоров между колесом и деталями тормозов, подвески, рулевого привода. Как правило, должны быть соблюдены следующие требования: - минимальные зазоры между колесом и деталями тормозов (когда установлены новые тормозные накладки) должны быть не менее 3 мм 1); 1) Испытательная лаборатория должна учитывать возможное изменение конструкции тормозов или контура поверхности внутреннего объема колеса транспортного средства. - минимальные зазоры между колесом и деталями подвески (например, нижним и верхним рычагами подвески) должны быть не менее 4 мм; - минимальные зазоры между колесом и деталями рулевого привода (например, рулевой тягой или шаровым шарниром поворотного кулака) должны быть не менее 4 мм; - минимальный зазор между балансировочными грузами и другими элементами конструкции транспортного средства должен быть не менее 2 мм. Проверку следует проводить статическим способом. Альтернативные методы допускаются при условии достоверности результатов. Если зазоры меньше указанных выше имеют место при установке оригинальных колес, те же зазоры могут быть допущены для установки специальных колес. 7.3.2 Проверка вентиляционных отверстийКолесо, испытанное на основании настоящего стандарта, не должно снижать тормозную эффективность по отношению к оригинальному колесу. Теплоотдача от тормозов к стальному колесу ниже, чем к колесу из легких сплавов. В случае, когда оригинальное колесо сконструировано таким образом, чтобы обеспечить дополнительную циркуляцию воздуха для отвода тепла от тормоза наружу через вентиляционные отверстия, а также, если при этом площадь вентиляционных отверстий специального колеса меньше соответствующей площади оригинального колеса, должно быть проведено сравнительное испытание оригинального и альтернативного специального колес. Сравнительные испытания оригинального и специального колес, заявленных на испытание на основании настоящего стандарта в отношении тормозной эффективности, когда специальное колесо имеет меньшую площадь вентиляционных отверстий, проводят в соответствии с ГОСТ Р 41.13 (приложение 4, пункт 1.5, испытания типа I на потерю эффективности нагретых тормозов). Критерием оценки является температура. Максимальная температура (диска или барабана), измеренная при комплектации колесом, проходящим оценку на соответствие настоящему стандарту, не должна превышать соответствующую максимальную температуру при оригинальной комплектации. Любые декоративные колпаки, устанавливаемые как стандартное оборудование, должны быть учтены при данных испытаниях. 7.3.3 Крепление колесаРекомендуется использование деталей крепления, применяемых для оригинального колеса. Любые специальные элементы крепления должны позволять установку и закрепление специального колеса без каких-либо изменений исходной конструкции. Базовое количество элементов крепления не должно меняться. Элементы крепления не должны неблагоприятно влиять на другие элементы конструкции транспортного средства, например тормоза. Длина резьбы болтов, шпилек, гаек должна соответствовать длине резьбы оригинальных элементов крепления. Профиль головки болта/гайки должен соответствовать профилю отверстия для крепления в колесе, испытанном на основании настоящего стандарта. Материал, из которого изготовлены элементы крепления, по характеристикам должен быть, по крайней мере, эквивалентным материалу оригинального крепления. Если предусмотрены дополнительные принадлежности к колесу, изготовитель колеса должен обеспечить наличие инструмента для монтажа/демонтажа этих принадлежностей. Если предусмотрены элементы крепления, отличающиеся по конструкции от оригинальных, информация об этом должна быть указана в таблице применяемости. 7.3.4 Инструкция по применениюК специальному колесу, испытанному на основании настоящего стандарта, должна быть приложена инструкция по применению, содержащая следующую информацию: - предписания по установке колеса, по использованию прилагаемых элементов крепления, по проверке наличия необходимых зазоров между колесом и деталями тормозов, подвески и рулевого привода после установки; - усилие затяжки резьбовых соединений с указанием важности его соблюдения; - указание о необходимости подтяжки резьбовых соединений после первых 50 км пробега; - в необходимых случаях указания по использованию и монтажу центральных декоративных колпаков; - таблицу применяемости по 7.3.6. 7.3.5 Наружные выступыКолеса, испытанные на основании настоящего стандарта, установленные на транспортное средство со всеми необходимыми дополнительными принадлежностями, должны обеспечивать травмобезопасность в соответствии с требованиями ГОСТ Р 41.26. 7.3.6 Содержание протокола испытанийПротокол испытаний должен содержать результаты и существенные подробности проведенных испытаний. В нем должна содержаться информация о соответствии испытанного колеса требованиям настоящего стандарта. В нем также должна содержаться констатация того, что не существует технических препятствий для установки колеса на любое из транспортных средств, перечисленных в таблице применяемости, и что безопасное функционирование колеса гарантируется без каких-либо дополнительных проверок. Примеры таблиц применяемости (таблицы 1 - 3) приведены ниже. Таблица 1 - Характеристики колеса

Таблица 2 - Характеристики транспортного средства

Таблица 3 - Дополнительные характеристики

8 Упрощенные методы испытанийЕсли испытательное оборудование и методы испытаний, применяемые предприятием-изготовителем колеса, были признаны испытательной лабораторией, положительные результаты испытаний на таком оборудовании могут быть учтены при проведении испытаний по настоящему стандарту. 9 Соответствие производства9.1 Каждый тип колеса, испытанный на основании настоящего стандарта согласно разделу 4, должен соответствовать типу колеса в отношении показателей характеристик. 9.2 Для обеспечения необходимой уверенности в отношении каждого производственного участка испытательной лаборатории целесообразно проводить проверки один раз в два года. Приложение А

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 Конструкционный материал |

|

|||||||||

|

2 Метод изготовления |

|

|||||||||

|

3 Обозначение размерности обода (со ссылками на стандарты), вылет обода, характеристики |

||||||||||

|

отверстий для крепления колеса |

|

|||||||||

|

4 Усилие затяжки болтов или гаек крепления |

|

|||||||||

|

5 Способ монтажа балансировочных грузов |

|

|||||||||

|

6 Принадлежности, необходимые для установки |

|

|||||||||

|

7 Совместимость с бескамерными шинами |

|

|||||||||

|

8 Рекомендуемые типы вентилей для пневматических шин |

|

|||||||||

|

9 Максимальная вертикальная статическая нагрузка на колесо |

|

|||||||||

|

10 Максимальное давление в шине |

|

|||||||||

|

11 Наименование и адрес уполномоченного представителя в соответствующих случаях |

||||||||||

|

|

||||||||||

|

12 Дата представления колеса на испытания |

|

|||||||||

|

13 Примечания |

|

|||||||||

Приложение Б

(обязательное)

Маркировка

Маркировка включает в себя латинскую букву I или S, если тип колеса относится к идентичному или специальному.

Пример нанесения маркировки характеристик колеса

|

S |

АО «ДИСК» |

Приведенный пример маркировки отражает следующую информацию о колесе:

- латинская буква I или S, заключенная в квадрат;

- изготовлено АО «ДИСК» (название условное);

- размерность обода «![]() J»;

J»;

- неразъемная конструкция - «×»;

- код номинального посадочного диаметра «14»;

- плоская конфигурация подката (хампа) на посадочной полке и только с одной стороны- «FH» - маркировка факультативная;

- вылет обода 36 мм;

- изготовлено в январе 2002 г. «01 02»;

- заводской номер детали «ab123».

Обозначение размерности обода должно включать в себя данные

в следующем порядке: обозначение размера обода, конструкцию, обозначение

номинального посадочного диаметра, расположение монтажного ручья и конфигурацию

посадочной полки (полок), как в приведенном выше примере ![]() J×14 FH. Допускается также приводить обозначения первых

трех элементов в обратном порядке, например 14×

J×14 FH. Допускается также приводить обозначения первых

трех элементов в обратном порядке, например 14×![]() J FH.

J FH.

Указания вылета, даты производства и заводского номера детали могут быть расположены на большем расстоянии от основной маркировки.

Приложение В

(обязательное)

Виды анализов исходного материала и готового изделия из легких сплавов

Должны быть проведены металлургические анализы следующих видов, результаты которых должны быть зарегистрированы (см. таблицу В.1):

Таблица В.1 - Виды испытаний, которым подвергают исходный материал и готовые изделия

|

Материал |

Вид испытания |

|

Алюминиевый сплав |

а, в, д |

|

Магниевый сплав |

а, в, д |

а) химический анализ сырья;

б) проверка следующих механических характеристик: σ0,2, σВ и δ в зависимости от материала:

- относительное удлинение - это отношение разности длин контрольного образца после достижения момента разрыва и до начала растяжения (Lu - L0) к длине контрольного образца до начала растяжения L0,

где Lu - длина контрольного образца после разрыва при приложении растягивающего напряжения; L0 - длина контрольного образца до растяжения;

- предел текучести или непропорционального удлинения σ: напряжение, при котором непропорциональное удлинение (остаточная деформация) равно установленному проценту длины базы тензометра Le. Используемый символ дополняют индексом, указывающим предписанное значение остаточного удлинения, например σ0,2;

- предел прочности σВ: напряжение, соответствующее максимальному усилию при разрушении контрольного образца;

в) проверка следующих механических характеристик: σ0,2, σВ и δ на контрольных образцах, изготовленных из материала, взятого в качестве фрагмента готового изделия: колеса из дисковой его части или из зоны, переходной от диска к ободу, или из зоны возможного разрушения при его наличии;

г) анализ металлургических дефектов и структуры исходного материала;

д) анализ металлургических дефектов и структуры материала контрольных образцов, изготовленных из материала, взятого в качестве фрагмента готового изделия: колеса из ступичной его части или из зоны, переходной от ступицы к ободу, или из зоны возможного разрушения при его наличии.

Приложение Г

(обязательное)

Испытания на коррозионную стойкость для колес из магниевых сплавов

Г.1 Испытания проводят посредством воздействия на изделие соляного раствора в соответствии с [1] в течение 240 ч.

Г.1.1 Подготовка образцов

На образцы колес с заводским покрытием, взятые с производства, наносят сетки в виде пересекающихся царапин и проводят абразивную обработку для имитации повреждений, имеющих место в эксплуатации. Указанная обработка должна быть проведена в области фланца обода и на внутренней поверхности колеса.

Г.1.2 Проведение испытаний

На образцы колес путем распыления наносят соляной раствор. При этом колесо в сборе с теми компонентами транспортного средства, которые обычно находятся в контакте с ним (шина, ступица, детали крепления), должны быть помещены в камеру с соляными парами в положение, в котором они находятся на транспортном средстве. Образцы необходимо поворачивать на 90° каждые 48 ч испытания.

Г.1.3 Обработка результатов

При проведении испытаний должны быть учтены конструктивные особенности, способные повлиять на коррозионную стойкость колеса (колпаки, детали крепления, наличие оцинкованных и кадмированных деталей, специальные детали, закрывающие поверхность колеса, и т.п.).

В комплект документации, оформляемой по результатам испытаний, должны входить фотографии, показывающие основные очаги коррозии. Последние должны быть промыты для лучшего проявления дефектов материала.

После 240 ч испытаний функциональные свойства колеса должны быть подтверждены последующим испытанием на изгиб. Компонент, на котором колесо смонтировано, и посадочные места колеса, на которых монтируют шину, не должны измениться в худшую сторону в результате коррозии. Это должно быть подтверждено последующим испытанием на изгиб с вращением в соответствии с приложением Д или испытанием на усталость при динамической радиальной нагрузке согласно приложению Е в зависимости от мест наибольшего распространения коррозии.

Приложение Д

(обязательное)

Определение усталостной прочности при изгибе с вращением

Д.1 Проведение испытаний

При испытаниях колес на стенде при нагружении изгибом с вращением моделируют эффект боковых сил, воздействующих на колесо в движении на повороте.

Должны быть проведены испытания четырех образцов колес: по два при 50 % и 75 % максимального значения изгибающего момента соответственно. Обод колеса жестко фиксируют на испытательном стенде, а изгибающий момент Мb прилагают к монтажной площадке ступицы колеса через нагрузочный вал с фланцем, имеющим основные присоединительные размеры деталей крепления колеса, применяемых на транспортном средстве, для которого предназначено колесо. Колеса из легкого сплава крепят к стенду за внутренний фланец обода при помощи приспособлений в виде двух полуколец.

В случае применения других способов крепления должна быть подтверждена их эквивалентность.

Болты или гайки крепления колеса должны быть затянуты моментом, предписанным изготовителем транспортного средства. После первых 10000 (приблизительно) циклов испытаний должна быть проведена подтяжка деталей крепления.

Д.2 Максимальный исходный изгибающий момент Mbmax, H·м, рассчитывают по формуле

Mbmax=sFv(μrст+d), (Д.1)

где s - коэффициент перегрузки;

Fv - максимальная вертикальная статическая нагрузка на колесо, Н;

rст - статический радиус шины наибольшего размера, рекомендуемой изготовителем транспортного средства к установке на данное колесо, мм;

d - вылет, мм;

μ - коэффициент сцепления между шиной и дорогой.

Д.3 Испытания следует проводить с применением двух уровней изгибающего момента (50 % и 75 % максимального) исходя из предпосылок, указанных в таблицах Д.1 - Д.3.

Таблица Д.1 - Значения параметров испытаний

|

Параметр |

Значение |

|

Коэффициент сцепления |

0,9 |

|

Коэффициент перегрузки |

2,0 |

|

Частота циклического нагружения, цикл/мин |

Число циклов в минуту должно быть максимально возможным, но вне области резонанса испытательного стенда |

Таблица Д.2 - Значения параметров испытаний для двух уровней изгибающего момента

|

Параметр |

Значение для материала |

|||

|

Алюминиевый сплав/магниевый сплав |

Сталь |

|||

|

Категория транспортного средства |

||||

|

М1 и M1G |

О1 и О2 |

М1 и М1G |

О1 и O2 |

|

|

Минимальное число циклов нагружения при 75 % Мbmax |

2,00 105 |

0,66 105 |

6,00 104 |

2,00 104 |

|

Минимальное число циклов нагружения при 50 % Мbmax |

1,80 106 |

0,69 106 |

6,00 105 |

2,30 105 |

|

Критерии оценки |

Динамические радиальные перемещения (биение) нагрузочного вала в конце испытаний не должны превышать перемещений вала, измеренных после примерно 10000 циклов, более чем на 10 % |

|||

|

Технические трещины не допускаются |

- |

|||

|

Допустимое ослабление момента затяжки, первоначально приложенного к элементам крепления 1) |

Максимум 30 % |

|||

|

1) Ослабление усилия затяжки следует проверять при подтяжке крепления, а не методом измерения усилия, необходимого для ослабления затяжки. |

||||

Д.4 Схемы испытаний приведены на рисунках Д.1 и Д.2:

- поворотное устройство обеспечивает воздействие на неподвижное колесо постоянного изгибающего момента, как указано на рисунке Д.1;

- крутящий момент воздействует на подвижное колесо, как указано на рисунке Д.2.

Колеса одного типа (2.2), но с разными значениями вылета могут быть сгруппированы при испытаниях на изгиб с вращением по приводимой ниже схеме. Версии колес с увеличенным центральным отверстием должны быть включены в испытания. В случае поломки дополнительные образцы должны быть вновь подвергнуты испытаниям.

Необходимые испытания представлены в таблице Д.3.

Таблица Д.3 - Испытания на изгиб с вращением

|

Параметр |

Число колес, подвергаемых испытаниям на изгиб с вращением для испытаний |

|

|

краткосрочных |

длительных |

|

|

Минимальный диаметр расположения отверстий для крепления колес |

1 |

1 |

|

Максимальный диаметр расположения отверстий для крепления колес |

1 |

1 |

|

Для колес одного диаметра |

2 |

2 |

|

Вылет обода колеса до 2 мм |

- |

- |

|

Вылет обода колеса от 2 до 5 мм |

1 |

- |

|

Разброс значений вылета обода колеса более 5 мм |

1 |

1 |

|

Испытания, проводимые при увеличении максимальной нагрузки на колесо |

||

|

В случае, если итоговый изгибающий момент увеличивается не более чем на 10 % |

1 |

1 |

Краткосрочное испытание - это испытание на изгиб с вращением при изгибающем моменте 75 % максимального Мbmax (вычисленного по максимальной нагрузке на колесо).

Длительное испытание - это испытание на изгиб с вращением при изгибающем моменте 50 % максимального Mbmax (вычисленного по максимальной нагрузке на колесо).

В случае, если итоговый изгибающий момент возрастает более чем на 10 % при увеличении максимальной нагрузки на колесо, вся программа испытаний должна быть повторена.

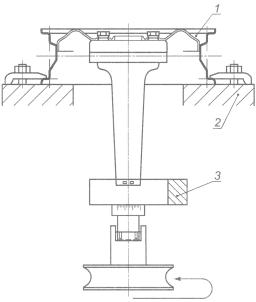

1 - неподвижно закрепленное колесо; 2 - неподвижный установочный стол; 3 - груз, создающий дисбаланс

Рисунок Д.1 - Схема испытания на изгиб с вращением под воздействием постоянного изгибающего момента

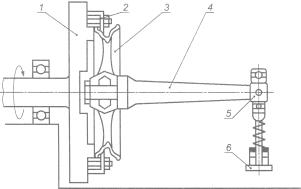

1 - вращающийся диск; 2 - крепление; 3 - колесо; 4 - нагрузочная штанга; 5 - подшипниковая опора; 6 - груз

Рисунок Д.2 - Схема испытания под воздействием крутящего момента на подвижное колесо

Приложение Е

(обязательное)

Определение усталостной прочности при динамической радиальной нагрузке

Схемы испытания приведены на рисунке Е.1.

Е.1 Описание процедуры испытаний

При испытании этого вида нагрузку на колесо транспортного средства, двигающегося прямолинейно, моделируют обкаткой колеса с шиной, прижатой нагружающим устройством к поверхности приводного вращающегося барабана. В случае наружной обкатки диаметр барабана должен быть не менее 1,7 м, в случае обкатки по внутренней поверхности барабана его минимальный внутренний диаметр должен быть равен динамическому радиусу шины, деленному на 0,4.

Е.2 Испытательную нагрузку для транспортных средств всех категорий Fp, Н, рассчитывают по формуле

Fp = sFv, (Е.1)

где Fv - максимальная вертикальная статическая нагрузка на колесо, Н;

s - коэффициент перегрузки.

Е.3 Критерии оценки испытаний

Параметры испытаний приведены в таблице Е.1

Таблица Е.1

|

Параметр |

Значение для транспортных средств категорий |

|

|

М1 и M1G |

О1 и О2 |

|

|

Направление качения |

Прямолинейное |

|

|

Коэффициент перегрузки s |

2,50 (2,25 для стальных колес) |

2,50 |

|

Шины |

Из обычной (серийной) продукции с наибольшей возможной номинальной шириной сечения в соответствии с рекомендациями производителя транспортного средства для данного колеса |

|

|

Скорость при испытаниях |

Максимальная допустимая для используемой шины в соответствии с установленной скоростной категорией |

|

|

Эквивалентный пробег, км |

2000 (1000 для стальных колес) |

2000 |

|

Давление в шине в начале испытаний (не проверяют и не поддерживают в процессе испытаний), бар |

Рекомендованное в эксплуатации/Давление для испытаний |

|

|

До 1,6 |

2,8 |

|

|

Критерии оценки |

Отсутствие технических трещины и/или утечки воздуха не допускается |

|

|

Допустимое ослабление первоначального момента затяжки болтов или гаек крепления 1) |

≤ 30 % |

|

|

1) Ослабление усилия затяжки следует проверять при подтяжке крепления, а не методом измерения усилия, необходимого для ослабления затяжки. |

||

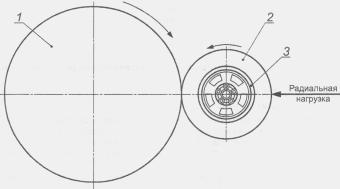

1 - приводной вращающийся барабан; 2 - шина; 3 - колесо

Рисунок Е.1 - Схемы испытания для определения усталостной прочности при динамической радиальной нагрузке

Приложение Ж

(обязательное)

Определение сопротивления колеса удару под углом 30°

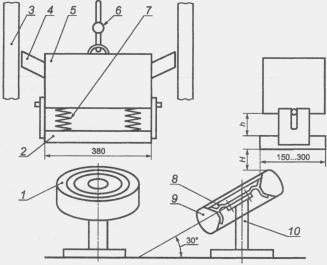

Ж.1 Испытание проводят с целью оценки прочности колеса в зоне закраины обода и в других критических точках при ударе о препятствие. Положительные результаты испытаний с использованием метода, описанного в данном приложении, являются основанием для признания прочностных свойств колеса отвечающими требованиям настоящего стандарта. Для испытания используют стенд, представленный на рисунке Ж.1.

1 - колесо в сборе; 2 - дополнительный груз; 3 - рама; 4 - направляющая; 5 - основной груз; 6 - механизм быстрой разгрузки; 7 - упругий элемент с линейной характеристикой; 8 - диск; 9 - шина; 10 - опора; Н - высота расположения ударного элемента над верхней точкой пневматической шины; h - расстояние между основным и дополнительным грузами

Рисунок Ж.1

Испытательный стенд должен обеспечивать воздействие комплекта грузов, свободно падающих под действием силы тяжести, на пневматическую шину и колесо. Комплект должен состоять из основного и дополнительного грузов, между которыми помещают два предварительно сжатых упругих элемента с линейной характеристикой. Испытательную нагрузку на колесо и пневматическую шину передают через ударную поверхность дополнительного груза.

Технические характеристики комплекта грузов и упругого элемента с линейной характеристикой приведены в таблице Ж.1.

Таблица Ж.1 - Технические характеристики

|

Параметр |

Значение |

|

1 Масса груза, кг: |

|

|

- основная |

910 ± 18 |

|

- дополнительная |

100 ± 4,5 |

|

2 Упругий элемент с линейной характеристикой: |

|

|

- число |

2 |

|

- суммарная жесткость, кН/мм (кгс/мм) |

0,98 - 1,30 |

|

- предварительное сжатие, мм |

6 |

Ж.2 Высоту расположения ударного элемента над верхней точкой шины Н, мм, рассчитывают по формуле

H = KρFv, (Ж.1)

где Kρ - переходный коэффициент, равный 0,03 мм/Н (0,3 мм/кгс) для колес транспортных средств категорий М1, O1 и O2, и 0,04 мм/Н (0,4 мм/кгс) для колес транспортных средств других категорий;

Fv - максимальная вертикальная статическая нагрузка на колесо, Н.

Для колес транспортных средств категорий М1, O1 и O2 высоту H принимают равной 64 мм, если расчетное значение высоты Н ≤ 64 мм.

Для колес транспортных средств других категорий высоту Н принимают равной 127 мм, если расчетное значение Н ≤ 127 мм.

Ж.3 Результаты испытаний и критерии оценки для транспортных средств всех категорий приведены в таблице Ж.2.

Таблица Ж.2

|

Параметр |

Процедура испытаний и критерии оценки |

|

Давление в шине |

Рекомендованное производителем шины на основании индекса нагрузки и максимальной скорости транспортного средства, но не менее 2,0 бар |

|

Применяемые шины |

Из обычной (серийной) продукции с наименьшей возможной номинальной шириной сечения и минимальной длиной дорожки качения из шин всего ряда, рекомендуемого для данного колеса |

|

Критерии оценки |

Результаты испытаний считают положительными, если отсутствуют сквозные разрушения поверхности колеса и не происходит полной потери давления в шине, по крайней мере, в течение 1 мин. Повреждения и вмятины, вызванные непосредственным контактом падающего груза с колесом, допускаются. В случае составного колеса повреждения резьбовых соединений в зоне спиц или вентиляционных отверстий колеса не допускаются |

|

Число образцов для испытаний |

По одному на каждую ударную позицию |

|

Число ударов |

Один удар в место соединения спицы с ободом и еще один в место между двумя спицами в зоне расположения вентильного отверстия. Направление удара по возможности не должно совпадать с радиальной линией, проведенной через центр колеса и отверстие для крепления |

Ж.3.1 Условия испытаний

Ж.3.1.1 Для испытаний должны использоваться новые, прошедшие весь цикл изготовления колеса, репрезентативные колесам, предназначенным для транспортного средства, с установленными на них шинами.

Примечание - Шины и колеса, подвергавшиеся испытаниям, не должны впоследствии устанавливаться на транспортное средство.

Ж.3.1.2 Стенд для испытаний имеет свободно вертикально падающий под действием силы тяжести комплект грузов. Размеры ударной поверхности - не менее 152 × 380 мм. Острые кромки ударника должны быть притуплены фасками или галтелями.

Ж.3.1.3 Проведение испытаний

Ж.3.1.3.1 Закрепляют испытуемое колесо с шиной на стенде таким образом, чтобы ударная нагрузка приходилась на бортовую закраину обода колеса. Колесо должно быть установлено так, чтобы его ось была наклонена на угол 30° ± 1°, а наивысшая точка находилась на центральной оси ударника.

Колесо в сборе с радиальной бескамерной шиной с наименьшей шириной профиля для данного колеса должно быть закреплено на опоре стенда, имитирующей ступицу. Давление в шине должно соответствовать рекомендованному производителем транспортного средства или, при отсутствии таких рекомендаций, 2 бар.

Температура в течение всего периода испытаний должна находиться в пределах 10 °С - 30 °С.

Ж.3.1.3.2 Следует убедиться, что колесо закреплено на ступичной опоре элементами крепления, репрезентативными по размерам используемым на транспортном средстве. Вручную подтягивают элементы крепления колеса до значений усилия затяжки или с использованием метода, рекомендованных изготовителем колеса.

При сложной конструкции центральной части колеса для доказательства обеспечения целостности центральной части колеса испытания должны быть проведены в каждой критической точке окружности бортовой закраины обода. Для каждого испытания используют новое колесо.

При проведении испытаний в зоне спицы должна быть выбрана спица, ближайшая к крепежному отверстию.

Ж.3.1.4 Критерии оценки

Результаты испытания считают отрицательными в одном из следующих случаев:

а) наличие трещин;

б) отделение диска от обода;

в) полное падение давления в бескамерной шине в течение, по крайней мере, 1 мин.

Ж.4 Схема испытаний колес ряда типоразмеров при испытаниях на удар приведена в таблице Ж.3.

Таблица Ж.3

|

Параметр |

Число образцов для испытаний |

|

Минимальный диаметр расположения крепежных отверстий |

Один по каждой ударной позиции |

|

Максимальный диаметр расположения крепежных отверстий |

То же |

|

Вылет обода до 15 мм |

» |

|

Вылет обода св. 15 мм |

» |

Приложение И

(обязательное)

Определение сопротивления колеса удару под углом 13°

И.1 Данное лабораторное испытание проводят с целью оценки прочности колеса, полностью или частично изготовленного из легких сплавов, при ударе под углом 13°. Положительные результаты испытаний с использованием данного метода являются основанием для признания прочностных свойств колеса отвечающими требованиям настоящего стандарта.

И.2 Общую массу падающего груза D, кг, вычисляет по формуле

D = 0,6Fv/g + 180, (И.1)

где Fv - максимальная вертикальная статическая нагрузка на колесо, Н;

g - ускорение свободного падения 9,81 м/с2.

И.3 Условия испытаний

И.3.1 Для испытаний должны использоваться новые, прошедшие весь цикл изготовления колеса, репрезентативные колесам, предназначенным для транспортного средства, с установленными на них шинами.

Примечание - Шины и колеса, подвергавшиеся испытаниям, не должны впоследствии устанавливаться на транспортное средство.

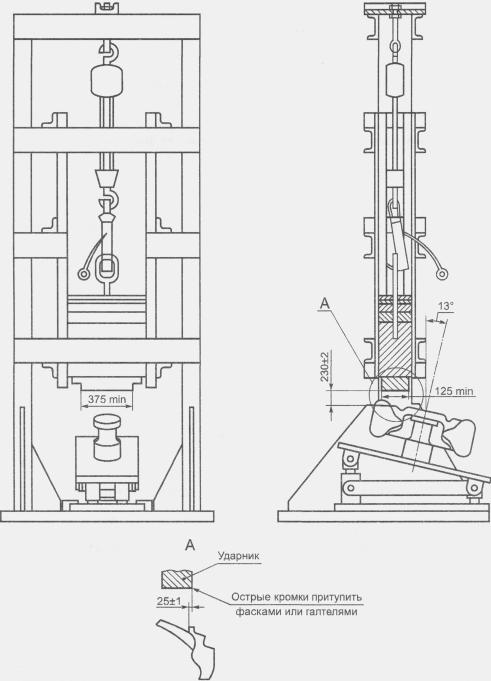

И.3.2 Стенд для испытаний (см. рисунок И.1) имеет вертикально падающий ударник с размерами ударной поверхности не менее 125 × 375 мм. Острые кромки ударника должны быть притуплены фасками или галтелями. Значение массы падающего груза D, кг, с учетом допуска ± 2 % определяют по формуле

D = 0,6Fv/g + 180, (И.2)

где Fv - максимальная вертикальная статическая нагрузка на колесо, Н;

g - ускорение свободного падения 9,81 м/с2. Калибровочная масса для стенда равна 1000 кг.

Рисунок И.1 - Стенд для определения сопротивления колеса удару под углом 13°

И.3.3 Калибровка

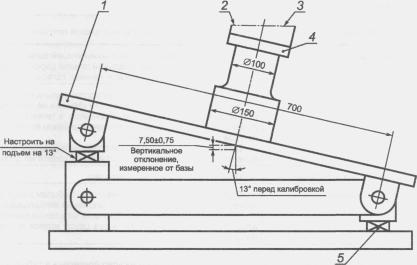

Посредством приложения статической вертикальной нагрузки от калибровочной массы 1000 кг к центру ступичной опоры для закрепления колеса на установочной плите через переходник с горизонтальной поверхностью (см. рисунок И.2) следует удостовериться в том, что прогиб опорной плиты по центру ступичной опоры составляет не более (7,50 ± 0,75) мм.

1 - стальной брус 200 × 25 мм; 2 - нагрузка для калибровки 1000 кг; 3 - переходник для калибровки; 4 - устройство, имитирующее ступицу колеса; 5 - четыре опоры из каучука или эквивалентного материала (твердость - 50 по Шору, диаметр - 51 мм, высота несжатой опоры - 27 мм)

Рисунок И.2 - Опора стенда, имитирующая ступицу

И.3.4 Процедура испытаний

И.3.4.1 Закрепляют испытуемое колесо с шиной на стенде таким образом, чтобы ударная нагрузка приходилась на фланец обода колеса. Колесо должно быть установлено так, чтобы его ось была наклонена на угол 13° ± 1 °, а наивысшая точка находилась на центральной оси ударника.

Колесо в сборе с радиальной бескамерной шиной с наименьшей шириной профиля для данного колеса должно быть закреплено на опоре стенда (см. рисунок 6), имитирующей ступицу. Давление в шине должно соответствовать рекомендованному изготовителем транспортного средства или, при отсутствии таких рекомендаций, 2 бар.

Температура в течение всего испытания должна находиться в пределах 10 °С - 30 °С.

И.3.4.2 Следует убедиться в том, что колесо закреплено на ступичной опоре элементами крепления, репрезентативными по размерам используемым на транспортном средстве. Вручную подтягивают элементы крепления колеса до значений усилия затяжки или с использованием метода, рекомендованных изготовителем колеса.

При сложной конструкции центральной части колеса для доказательства обеспечения целостности центральной части колеса испытания должны быть проведены в каждой критической точке ударной позиции колеса. Для каждого испытания используют новое колесо.

При проведении испытаний в зоне спицы должна быть выбрана спица, ближайшая к крепежному отверстию.

И.3.4.3 Следует убедиться в том, что ударник находится в положении над шиной и перекрывает бортовую закраину обода на (25 ± 1) мм. Поднимают ударник на высоту (230 ± 2) мм от наиболее высокой точки бортовой закраины и сбрасывают его.

И.3.5 Критерии оценки приведены в таблице И.1.

Результаты испытания считают отрицательными в одном из следующих случаев:

а) наличие трещин;

б) отделение диска от обода;

в) полное падение давления в бескамерной шине в течение не менее 1 мин.

Таблица И.1

|

Параметр |

Критерий оценки транспортных средств категорий М1, O1 и O2 |

|

Давление в шине |

Рекомендованное производителем шины на основании индекса нагрузки и максимальной скорости транспортного средства, но не менее 2,0 бар |

|

Параметр |

Критерий оценки транспортных средств категорий М1, O1 и O2 |

|

Применяемые шины |

Обычные (серийные) шины с наименьшей возможной номинальной шириной сечения и минимальной длиной дорожки качения из всего ряда шин, рекомендуемого для данного колеса |

|

Критерии оценки |

Результаты испытаний считают положительными, если отсутствуют сквозные разрушения поверхности колеса и не происходит полной потери давления в шине, по крайней мере, в течение 1 мин. Повреждения и вмятины, вызванные непосредственным контактом падающего груза с колесом, допускаются. В случае составного колеса повреждения резьбовых соединений в зоне спиц или вентиляционных отверстий колеса не допускаются |

|

Число образцов для испытаний |

Один на каждую ударную позицию |

|

Число ударных позиций |

Один удар в место соединения спицы с ободом и еще один в место между двумя спицами в зоне расположения вентильного отверстия. Направление удара по возможности не должно совпадать с радиальной линией, проведенной через центр колеса и отверстие для крепления |

И.4 Схема испытаний колес ряда типоразмеров при испытаниях на удар приведена в таблице И.2.

Таблица И.2

|

Параметр |

Число образцов для испытаний |

|

Минимальный диаметр расположения крепежных отверстий |

Один по каждой ударной позиции |

|

Максимальный диаметр расположения крепежных отверстий |

То же |

|

Вылет обода до 15 мм |

» |

|

Вылет обода св. 15 мм |

» |

Библиография

[1] ИСО 9227:1990 Испытания на коррозию в искусственной атмосфере. Испытания в соляном тумане

Ключевые слова: колесо, обод, легкие сплавы, транспортные средства категории М1, М1G, O1 и O2, испытания

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/46530

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|