Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

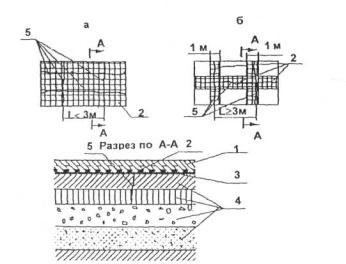

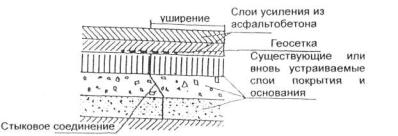

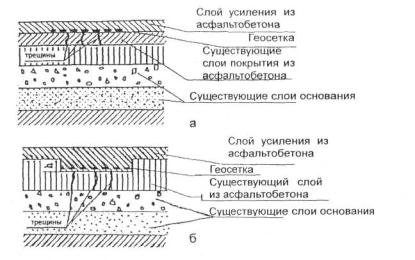

Вернуться в "Каталог СНиП"Пособие Современные методы ремонта аэродромных покрытий. Учебное пособие.московский государственный АВТОМОБИЛЬНО-ДОРОЖНЫЙ ИНСТИТУТ(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

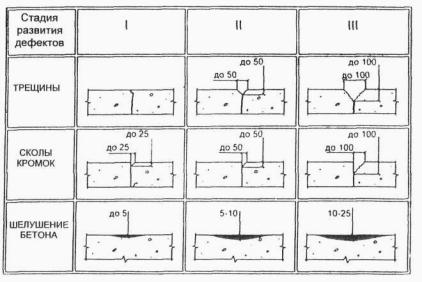

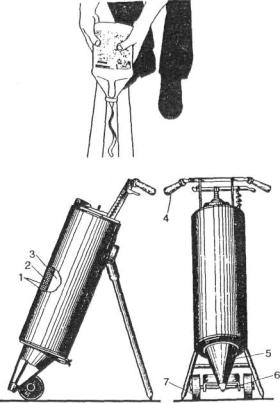

Т.П. ЛЕЩИЦКАЯ, В.А. ПОПОВСОВРЕМЕННЫЕ МЕТОДЫ РЕМОНТА АЭРОДРОМНЫХ ПОКРЫТИЙ Учебное пособиеРекомендовано УМО вузов РФ по автотракторному и дорожному образованию в качестве учебного пособия по специальности 291000 "Автомобильные дороги и аэродромы" Москва 1999Рецензенты: д-р техн. наук, проф. В.П. Носов (МАДИ-ТУ); д-р техн. наук, проф. А. П. Виноградов (ГПИ и НИИ ГА Аэропроект); зам. начальника УРРАиАД ФАС России, канд. техн. наук А.А. Пчелин. Учебное пособие посвящено проблемам ремонта аэродромных покрытий. Изложены новейшие технологии, машины и материалы европейского уровня, прошедшие апробацию в России. Наибольшее внимание уделено текущему ремонту, показаны основные способы капитального ремонта. Учтены особенности принятия технических решений в условиях финансовых ограничений. Изложены основы концепции продления работоспособности искусственных покрытий современными методами, альтернативными капитальному ремонту. Показаны преимущества применения алмазного инструмента в ремонтных технологиях. Пособие предназначено для студентов, обучающихся по специальности 291000 «Автомобильные дороги и аэродромы». Оглавление ВВЕДЕНИЕСовременные аэродромные покрытия представляют собой сложные инженерные сооружения, к эксплуатации которых предъявляются высокие требования. Основой технической эксплуатации аэродромных покрытий является соблюдение эксплуатационных требований, в частности своевременная диагностика состояния покрытий и выполнение строительных мероприятий по проведению планово-предупредительных ремонтов. В настоящий момент словаря современных терминов в аэродромной и дорожной науке не существует. В данном пособии авторы предлагают следующее толкование основных терминов и понятий, чтобы избежать многовариантности в понимании излагаемого материала. Аэродромное покрытие (термин «покрытие» означает искусственное покрытие) представляет собой слоистые конструкции, для сооружения которых используется широкий перечень строительных материалов. Согласно принятой терминологии в аэродромном покрытии различают три конструктивных слоя: - собственно покрытие - верхний слой, непосредственно воспринимающий нагрузки от воздушных судов и воздействие природно-климатических факторов. Покрытие может иметь два или несколько слоев из одинакового материала, но имеющего отличия по составу компонентов, и т. п.; - искусственное основание - нижележащий слой или несколько слоев, обеспечивающих совместно с покрытием передачу и более равномерное распределение вертикальной нагрузки от воздушных судов на подстилающее грунтовое основание. В состав искусственного основания также входят слои, которые выполняют функции дренирующих, гидроизолирующих, противозаиливающих и другие; - грунтовое основание - верхняя толща местного или привозного грунта соответствующим образом подготовленного перед устройством искусственного основания. На грунтовое основание в итоге передается вся нагрузка от самолетов и массы слоев покрытий искусственного основания. В практике отечественного аэропортостроения используют также термин «аэродромная одежда», при этом подразумевают собственно покрытие и искусственное основание. - Работоспособность - состояние элементов покрытий, при котором они способны выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией; - ресурсом называют показатель, характеризующий долговечность покрытия по его наработке от начала эксплуатации или ее возобновления после ремонта до наступления критического состояния; - предельное (критическое) состояние покрытия -состояние покрытия, которое не обеспечивает дальнейшую нормальную эксплуатацию воздушных судов; - разрушение - повреждение конструкции вследствие проявления дефектов; - прочность покрытия - способность покрытия оказывать сопротивление нагрузкам без образования в них деформаций, превышающих предельно допустимые; - несущая способность покрытий аэродромов - способность покрытия в течение заданного срока службы воспринимать максимальную по величине нагрузку, создаваемую воздушными судами;5 - долговечность покрытия (срок службы) - время нормальной эксплуатации до наступления предельного (критического) состояния покрытия; - деформация - свойство материала изменять формы и размеры без изменения массы под действием внешних сил - дефект - несоответствие конструкции установленным параметрам, нормативным требованиям; - разрушение материала - процесс макроскопического нарушения сплошности материала в результате тех или иных воздействий на него; - физический износ покрытия - постепенная утрата материалами первоначальных качеств, в результате чего ухудшаются эксплуатационные свойства покрытия. В пособии изложены методы оценки эксплуатационного состояния аэродромных покрытий, виды и причины деформаций и разрушений покрытий аэродромов, а также указаны способы проведения ремонтов. Наибольшее внимание уделено технологии современных способов текущего ремонта, применению новейших материалов и средств механизации. Пособие ограничивается рассмотрением основных, наиболее часто встречающихся случаев разрушений и деформаций искусственных покрытий аэродромов, а также важнейших строительных технологий их ремонта. 1. ОРГАНИЗАЦИЯ РЕМОНТА АЭРОДРОМНЫХ ПОКРЫТИЙДля обеспечения постоянной эксплуатационной готовности аэродромных покрытий необходимо своевременное проведение комплексов работ по их эксплуатационному содержанию и ремонту [1]. Наиболее совершенным методом организации ремонтных работ на аэродромах является их проведение без прекращения полетов в оптимизированные по времени «технологические окна». Продолжительность «технологического окна» должна быть достаточной для выполнения задания по ремонтным работам. Кроме этого, необходимо учитывать время подачи к месту ремонтных работ необходимых строительных материалов, средств механизации и людей, обеспечить пропуск их по действующим участкам искусственных покрытий (до, после и во время действия окна). Системы «технологических окон» следует распространить на первоочередные участки аэродромных покрытий, лимитирующие пропускную способность аэропортов, а также влияющие на безопасность полетов. В процессе эксплуатации аэродромов происходит разрушение покрытий, которое проявляется в виде различных дефектов. К наиболее характерным деформациям и разрушениям аэродромных покрытий относятся: - на цементобетонных и других покрытиях жесткого типа - шелушение и выкрашивание верхнего слоя покрытия, образование выбоин, раковин и трещин, отколы углов и краев, вертикальные смещения плит, потеря продольной устойчивости плит, разрушение стыковых соединений, сколы кромок плит и разрушение заполнителей швов; - на асфальтобетонных покрытиях - трещины, волны, наплывы, сдвиги, шелушение и выкрашивание поверхности покрытия, просадки и проломы, расплавление и выдувание; - на облегченных и переходных покрытиях - разрушения поверхностной обработки, образования колей, наплывов, волн, сдвигов, трещин и изломов, выбоин, просадок и проломов. В основе правильной эксплуатации сооружений аэродромов лежит система планово-предупредительных ремонтов. Эта система представляет собой совокупность организационных и технических мероприятий как по надзору, уходу, так и по всем видам ремонтов, проводимых в установленные сроки для предупреждения преждевременного износа покрытий, а также поддержания аэродромных покрытий в постоянной эксплуатационной готовности, исключая аварийные ситуации. Ремонт аэродромных покрытий с устранением любых повреждений состоит из подготовительных и основных работ. Подготовительные работы включают: - периодический мониторинг, техническое обследование покрытий и сооружений, подлежащих ремонту; - составление актов дефектовки, проектно-сметной документации, проекта организации и производства работ по капитальному ремонту; - подбор подрядных ремонтно-строительных организаций и заключение с ними договоров; - определение потребности в материалах, конструкциях, - деталях, полуфабрикатах, машинах и механизмах; - установление сроков поставки необходимых материалов и оборудования, согласование их с планами и графиками работ; - выполнение мероприятий, предусмотренных проектом организации и производства работ по капитальному ремонту. К основным работам относят подготовку поверхности ремонтируемых участков, приготовление ремонтных материалов, их укладку и окончательную обработку, а также отделку отремонтированных участков. При выполнении ремонтных работ должны быть соблюдены все технологические требования и правила, что во многом определяет качество ремонтных работ, долговечность покрытия. При организации производства ремонтных работ необходимо учитывать правила и требования охраны труда, техники безопасности, производственной санитарии и противопожарной безопасности. Ремонтные работы на аэродромах подразделяются на текущие и капитальные. Текущий ремонт аэродромных покрытий осуществляется путем проведения мероприятий, устраняющих мелкие повреждения и неисправности покрытий без снижения их работоспособности. Работы по своевременному и систематическому предохранению элементов летного поля аэродрома, конструкций и аэродромных покрытий от преждевременного износа относятся к текущему ремонту. Текущий ремонт подразделяется на плановый и непредвиденный (оперативный). Плановый ремонт, который должен производиться по плану-графику, утвержденному руководителем предприятия, является планируемым по объему и времени его проведения. Непредвиденный (оперативный) ремонт выполняется по мере возникновения необходимости в процессе эксплуатации аэродрома, аварийных ситуаций, угрожающих безопасности полетов. Повреждения аварийного характера должны устраняться немедленно. Графики производства текущего ремонта составляются на месяц или квартал. В них указываются объекты, подлежащие ремонту, наименование и объемы работ, сроки выполнения и исполнители. В графиках предусматривается первоочередное выполнение тех видов работ, которые обеспечивают нормальную эксплуатацию и сохранность отдельных элементов летнего поля аэродрома или конструкции. Текущий ремонт производят, как правило, в перерывах между полетами, без прекращения летной эксплуатации по мере необходимости в течение года на всей площади покрытия. Ограниченность времени, отводимого на текущий ремонт покрытий, и необходимость поддержания их в постоянной эксплуатационной готовности, обуславливают требования проводить такой ремонт в сжатые сроки, квалифицированно и с высоким качеством. Для сокращения времени на производство ремонта покрытий в «технологические окна» необходимо осуществить следующие мероприятия: - выполнить в сжатые сроки все подготовительные работы; - применять те технологии ремонта, которые позволяют выполнить максимальный объем подготовительных работ, не препятствуя работе авиации; - сконцентрировать на наиболее важных участках (или на наиболее трудоемких работах) большее количество машин, механизмов и рабочей силы с целью выполнения максимального объема работ в минимальные сроки; - максимально увеличить выработку в отдельные окна; - использовать наиболее эффективные материалы или технологии, позволяющие ускорить формирование покрытий. Капитальный ремонт аэродромных покрытий производят с целью восстановления и повышения эксплуатационных качеств аэродромных покрытий. При капитальном ремонте предусматривается выполнение значительных по объемам работ по устранению имеющихся разрушений покрытий с восстановлением при необходимости искусственного основания. Подготовка к устройству новых слоев при капитальном ремонте покрытий производится в основном такими же методами и по той же технологии, как и при текущем ремонте. Капитальный ремонт проводится с прекращением летной эксплуатации и предусматривает восстановление разрушенного покрытия (основания) на больших площадях. Основными документами проекта организации ремонтных работ являются: план и профиль ремонтируемого искусственного покрытия, календарный график выполнения работ по срокам, график поступления необходимых строительных материалов, характерные поперечные профили, схемы размещения ремонтных подразделений с указанием времени занятия соответствующего участка работ каждым подразделением, схема размещения строительных материалов, схема допустимых перемещений в границах летного поля механизмов, машин и рабочих, план расположения по фронту работ средств связи, ремонтных машин и механизмов, схема эвакуации механизмов, машин и рабочих по окончании производства работ или в экстренных случаях. При производстве работ без прекращения летной эксплуатации капитальный ремонт покрытия производится в ночное или дневное время в специально назначенные перерывы между полетами. При этом должны быть обеспечены безопасность производства работ и летной эксплуатации аэропорта, полностью закончен ремонт участка покрытия проектной ширины. Необходимость и назначение вида ремонта зависит от технического состояния искусственных покрытий (сооружений), элементов аэродрома, оцениваемого критериями предельного состояния, при которых дальнейшая эксплуатация покрытий недопустима. На критерий оценки предельного состояния главное влияние оказывает степень разрушения покрытия, в особенности его поверхностного слоя, поэтому оценка производится путем количественного определения степени разрушения, деформирования, неровностей и износа покрытия на момент обследований. Степень разрушения аэродромных покрытий определяется на основании данных их обследования, по результатам которых составляются акты и планы дефектов покрытий с выводом о степени соответствия состояния покрытий требованиям НГЭА и оценкой их технического состояния [2]. Для определения технического состояния аэродромных покрытий и прогнозирования сроков их службы рекомендуется использовать различные методы оценки. По результатам обследований рекомендуется строить графики зависимостей значений оценки технического состояния от времени эксплуатации покрытия и посредством экстраполяции определить примерный ресурс, который позволит судить о долговечности покрытия, прогнозировать его дальнейшее состояние и вовремя наметить проведение тех или иных ремонтных мероприятий. Назначение вида ремонта взаимосвязано со сроками службы покрытий до капитального ремонта. Примерная периодичность капитальных ремонтов покрытий может использоваться для планирования ремонтных мероприятий [1]. 2. ОЦЕНКА ЭКСПЛУАТАЦИОННО-ТЕХНИЧЕСКОГО СОСТОЯНИЯ АЭРОДРОМНЫХ ПОКРЫТИЙВ процессе эксплуатации аэродромных покрытий под воздействием колесных нагрузок воздушных судов, эффектов струйного воздействия реактивных двигателей, погодно-климатических и гидрогеологических факторов происходит постепенное снижение прочности всей аэродромной конструкции, связанное с внутренними необратимыми изменениями в отдельных слоях. Природные факторы (температура, осадки, колебания уровня грунтовых вод и др.) оказывают отрицательное влияние на работу аэродромных одежд, а также состояние поверхности покрытия. В процессе строительства аэродромов неизбежны отклонения от проектных размеров конструкций и свойств строительных материалов в пределах, допустимых нормами и правилами на приемку строительных работ. Чтобы предотвратить преждевременное разрушение аэродромных покрытий, необходимо соблюдение эксплуатационных требований, создание системы контроля за состоянием покрытия и конструкции на разных этапах их эксплуатации, организация системы планово-предупредительных ремонтов. Развитие методов оценки несущей способности и эксплуатационного состояния аэродромных покрытий вызвано условиями обеспечения безопасности полетов современных воздушных судов. С появлением новой авиационной техники требования к аэродромным покрытиям существенно возрастают, что предопределяет развитие методов оценки несущей способности и эксплуатационного состояния, особенно поверхности аэродромных покрытий. Первые дефекты в момент их появления не оказывают заметного влияния на состояние покрытия. В то же время первые дефекты способствуют, с момента их появления, развитию разрушения, вызывая снижение эксплуатационных качеств покрытия. В результате разносторонних исследований разработана система обобщенной оценки состояния покрытия. Такая система дает возможность оценить эксплуатационные качества покрытия и назначить необходимые ремонтные работы. Исследования и разработка ряда документов по данному вопросу выполнены 22 отделом ГПИ и НИИ ГА «Аэропроект» под руководством д.т.н., проф. Виноградова А.П. Важное значение при оценке эксплуатационного состояния жестких покрытий уделяется классификации разрушений и деформаций поверхности плит, принятой в нормативных документах. Так, категория разрушения жестких покрытий по СНиП 2.05.08-85 определяется в соответствии с данными таблицы 2.1 [3]. В основе определения необходимости проведения и назначения вида ремонта лежит оценка технического состояния покрытий и сопоставление его с принятыми критериями, при которых эксплуатация покрытия недопустима по условиям обеспечения безопасности взлетно-посадочных операций. Оценка технического состояния производится путем количественного определения степени разрушения и износа покрытий на момент обследования. Таблица 2.1 Категории разрушения жестких аэродромных покрытий

Прочность и несущая способность покрытия могут быть достаточными, однако наличие на поверхности покрытия большого количества дефектов может привести к предельному его состоянию из-за снижения безопасности полетов в результате возможного попадания в двигатели продуктов разрушения поверхности покрытия [4]. Степень разрушения покрытий определяется на основании данных всестороннего их обследования, по результатам которых проводится оценка их технического состояния; составляются акты дефектов по элементам летного поля, планы дефектов искусственных покрытий с указанием их вида и объема, акт с выводом о степени соответствия состояния покрытий требованиям норм годности к эксплуатации аэропортов, аэродромов и их оборудования. Все деформации, разрушения поверхностного слоя и конструкции покрытия в целом оцениваются количественно путем простейших инструментальных измерений на характерных участках покрытий (концевые и средние участки ИВПП, МС, РД и т.д.). Пригодность аэродрома к эксплуатации рекомендуется определять на основе анализа характера и количества дефектов по сравнению с допустимыми. Однако степень ремонтного вмешательства зависит не только от вида и количества дефектов, но и от их численных характеристик, в том числе и отличных от предельных. Существующие в настоящее время методики оценки состояния покрытий основаны на визуальной дефектовке покрытий, «весовой» градации дефектов по степени их серьезности и определении интегральной оценки состояния покрытий с учетом плотности распространения дефектов по площади покрытия. Дефектация аэродромных покрытий выполняется с целью постоянного наблюдения за их эксплуатационно-техническим состоянием. Определение состояния покрытий аэродрома проводится по элементам летного поля, раздельно для ВПП, каждой РД и МС. Процесс дефектации включает в себя два вида работ: периодические визуальные обследования и инструментальные испытания, которые проводятся при необходимости [5]. Периодичность дефектации покрытий аэродрома составляет, как правило, один раз в год. В тех случаях, когда покрытия эксплуатируются самолетными нагрузками, превышающими расчетные, периодичность дефектации должна быть уменьшена (таблица 2.2). Таблица 2.2 Периодичность дефектаций покрытий

В соответствии с существующей методикой [4, 5] оценка состояния жесткого покрытия по результатам дефектаций определяется по формуле: До = Дтр·Qтр+Дск·Qcк+Дпл·Qпл+Дуст·Qуст, где До - обобщенный показатель повреждений покрытий; Дтр - показатель растрескивания плит; Дск - показатель повреждения швов; Дпл - показатель повреждений поверхности плит; Дуст - показатель наличия уступов плит; Qтр, Qcк, Qпл, Qуст - коэффициенты весомости повреждений (дефектов). Показатель До определяется по формуле:

где N1 - количество плит с повреждениями (дефектами); No - общее количество плит. Значения коэффициентов весомости следует принимать: Qтр = 0,05; Qcк = 0,1; Qпл = 0,03; Qуст = 0,2. Общая оценка эксплуатационно-технического состояния покрытия дается с использованием численного значения показателя, определяемого по формуле: S = 5,0-До. Величина S не должна быть менее 2,5. В противном случае состояние покрытия следует признать неудовлетворительным. Оценку технического состояния асфальтобетонных покрытий следует производить по результатам дефектации с помощью следующей формулы: Ро =å Pi, где Pi - показатель состояния по всем видам повреждений, определяемый по таблице 2.3 [5]. Таблица 2.3Показатели состояния покрытия в зависимости от степени дефектности

Значение показателя состояния для нежестких покрытий рекомендуется принимать пропорционально объему повреждений, в соответствии с «Руководством по ремонту аэродромных сооружений», разработанном в ГПИ и НИИ ГА «Аэропроект». Для оценки состояния при обследовании покрытий необходимо пользоваться классификаторами дефектов (таблица 2.4), которые позволяют учесть особенности обнаруженных дефектов. Для пользования классификатором необходимо отнести обнаруженное повреждение (дефект) к одному из приведенных описаний, определить объем дефектов и по этим двум признакам оценить состояние покрытия по пятибалльной шкале (таблица 2.5). Таблица 2.4Классификатор дефектов

Примечание: Допустимые неровности в виде уступов или волн составляют 25 мм для ИВПП и 30 мм для РД и МС. Общая оценка состояния покрытия производится с использованием данных таблицы 2.5 [5]. Таблица 2.5Показатели состояния покрытий

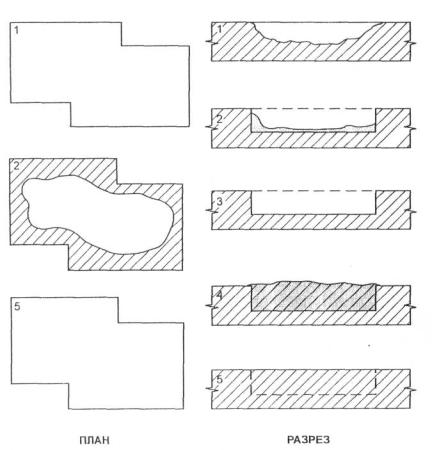

3. ВИДЫ И ПРИЧИНЫ ДЕФОРМАЦИЙ И РАЗРУШЕНИЙ АЭРОДРОМНЫХ ПОКРЫТИЙ3.1. Основные факторы, вызывающие разрушение искусственных покрытийОсновными факторами, действующими на покрытие в период эксплуатации, являются: эксплуатационные и природно-климатические. В процессе эксплуатации под воздействием нагрузок от воздушных судов на искусственные покрытия передаются: - усилия, вызывающие вертикальные и горизонтальные напряжения в конструктивных слоях покрытия; - силовое и температурное воздействие газовой струи реактивных двигателей самолетов и тепловых машин в случае борьбы с гололедом. Помимо воздействий самолетных нагрузок и газовых струй, аэродромные покрытия в процессе эксплуатации постоянно подвергаются агрессивному воздействию целого ряда природных факторов в зависимости от гидрологических и гидрогеологических условий местности, климата, геологии, рельефа, растительного покрова. Учет влияния природных факторов является непременным условием проектирования всех типов аэродромных покрытий. Природные факторы весьма разнообразны. Они действуют на покрытие раздельно и в различных сочетаниях в зависимости от климатических, гидрогеологических и других условий. Особенно велико влияние температуры воздуха; воздействие сезонных, суточных перепадов температуры воздуха; количество и распределения по сезонам года осадков, промерзания грунтов, режима снегового покрова, силы, направления и продолжительности преобладающих ветров. Наибольшее влияние на сроки службы аэродромных покрытий оказывают температура и влажность окружающего воздуха, поскольку от их хода и периодичности зависят водно-тепловой режим искусственных оснований и подстилающих грунтов, температурные напряжения и деформации искусственных покрытий. Кроме того, на эксплуатационное состояние аэродромных покрытий, в общем случае влияют правильность принятых технических решений при проектировании (оптимальное конструирование и точность расчетов покрытий, полный учет условий местности, учет роста интенсивности движения воздушных судов в перспективе); качество строительства (достаточное уплотнение оснований, качество исходных материалов, качество производства работ) и эксплуатационного ухода. 3.2. Деформации и разрушения жестких покрытийЖесткие аэродромные покрытия (бетонные, армобетонные, обычные и предварительно напряженные железобетонные) в процессе эксплуатации под воздействием нагрузок от воздушных судов и природно-климатических факторов постепенно изнашиваются, а когда напряжения и деформации, возникающие в плитах, превышают допустимые значения, - разрушаются. К характерным дефектам и разрушениям жестких покрытий относятся: шелушение поверхностного слоя бетона, образование трещин, отколы углов и краев плит, вертикальные смещения плит, коробление, разрушение стыковых соединений и заполнителей швов [4]. Шелушение покрытия представляет собой отслаивание от поверхности плит тонких слоев бетона в виде чешуек толщиной 2-5 мм или тонких лещадок до 40 мм и выкрашивание мелких частиц, составляющих бетон - песка, щебня, цементного камня. Шелушение покрытий происходит в результате нарушения связности цементного камня и заполнителей, что характерно для бетонов, имеющих невысокие показатели адгезии цементного камня к заполнителям, что может быть следствием применения некачественных материалов и нарушения технологии бетонных работ. На процесс шелушения покрытий значительно влияют эксплуатационные факторы: многократное приложение нагрузок от воздушных судов; действие высоких температур и напора газовых струй реактивных двигателей; применение противогололедных химических реагентов. Последствиями шелушения покрытия являются: - уменьшение толщины покрытия, что снижает несущую способность; - увеличение влагозадержания на поверхности покрытия, что способствует развитию дальнейшего разрушения, особенно в период заморозков и оттаивания; - на покрытиях, поврежденных шелушением, более интенсивно образуется гололед; - шелушение поверхности покрытия способствует выкрашиванию крупного заполнителя бетона и является началом поверхностного разрушения, что приводит к образованию раковин, выбоин, а затем к сколам и проломам плит. Выбоины образуются, в основном, в результате развития уже имеющихся выкрашиваний цементобетона под воздействием повторяющихся динамических нагрузок от воздушных судов. Обычно они имеют вид воронкообразных круглых или овальных углублений размером 5 -10 см в плане и глубиной до 8 -10 см. Раковины имеют такую же форму, как и выбоины, но меньших размеров. Причиной их образования является применение неморозостойких крупных заполнителей, которые быстро разрушаются и выпадают из покрытия. Раковины могут появляться в результате недоуплотнения бетонной смеси и некачественной отделки поверхности покрытия. Трещины по характеру могут быть волосными, поверхностными и сквозными. Силовые трещины в бетонных покрытиях образуются в тех случаях, когда напряжения, возникающие в бетоне, превышают предел его прочности. Волосные трещины (с раскрытием менее 0,1 мм) в виде густоразвитой сетки или короткие по диагонали образуются преимущественно при усадке бетона. Усадка бетона является результатом плохого подбора состава бетонной смеси или несоблюдения правил ухода за бетоном в начальный период твердения. Волосные параллельные трещины образуются также при недостаточном защитном слое над арматурой. Поверхностные трещины бывают главным образом усадочного и температурного происхождения и возникают при короблении плит и совместном действии изменения температуры и эксплуатационной нагрузки от воздушных судов. Поверхностные трещины постепенно увеличиваются в глубину и длину и часто разветвляются в разных направлениях. Образованию поверхностных трещин способствуют такие факторы, как несоблюдение требований к подбору состава смеси, неправильный уход за свежеуложенным бетоном и др. Сквозные трещины возникают обычно от совместного действия эксплуатационной нагрузки и температурно-усадочных факторов при недостаточной несущей способности покрытия. Кроме этого, сквозные трещины развиваются из поверхностных под действием последующих приложений нагрузок и погодно-климатических факторов. На угловых участках плит, особенно если они не армированы, а также на участках плит около дождеприемных колодцев часто образуются косые трещины. Они сильно разветвляются и имеют выкрошенные кромки. Трещины на краевых участках плит вдоль швов образуются из-за некачественной нарезки швов, неправильной установки устройств в швах. Сквозные трещины наиболее интенсивно развиваются в тех местах покрытия, где прилагается многократно повторная колесная нагрузка - на концевых участках ИВПП, МРД. Причиной их появления является концентрация растягивающих напряжений в бетоне верхнего слоя над швами (в случае несовмещения швов в верхнем и нижнем слоях) вследствие проявления горизонтальных и вертикальных смещений плит нижнего слоя в зоне швов. Основная опасность сквозных трещин состоит в том, что они снижают несущую способность бетонных и армобетонных плит и создают условия для проникновения воды через покрытие в грунтовое основание. Отколы углов и краев плит являются дальнейшим развитием трещин на этих участках под давлением колесной нагрузки. Таким разрушениям способствует недостаточная прочность бетона из-за плохого уплотнения, неправильная установка штыревых соединений в швах, а также наличие зазоров между плитой и искусственным основанием, в результате чего углы плит работают на изгиб как консоли. Под действием эксплуатационных нагрузок эти слабые участки плит (края и углы) откалываются и обычно проседают или раскалываются на более мелкие части. Разрушение кромок плит - результат плохой разделки швов. Сколы кромок наблюдаются при наличии уступов между соседними плитами. Скалываются кромки и при температурном расширении бетона, когда соседние плиты в швах сжатия с большей силой упираются друг в друга. С обломов кромок обычно начинается разрушение стыковых соединений. При шпунтовом шве сначала разрушается полочка шпунта, а затем откалывается зуб шпунта. Разрушение штыревого соединения начинается с образования трещин вдоль линии размещения штырей, из-за их смещения при бетонировании, а затем происходят сколы краевых участков плит. Разрушение кромок плит увеличивает ширину швов и создает большие неровности на покрытии, что особенно сказывается при воздействии динамических нагрузок. Просадки и перекосы плит покрытий - результат потери несущей способности искусственного основания или подстилающего грунта при недостаточном уплотнении в процессе строительства, неравномерной осадке и вымывании оснований из-под покрытия. Смещению плит в вертикальном направлении способствует также пучение грунта зимой. Вертикальные смещения и перекосы плит создают опасные условия для эксплуатации воздушных судов. Коробление плит возникает из-за отсутствия свободы их перемещения при температурных напряжениях, а также при некачественном выполнении стыковых соединений между плитами и потери продольной устойчивости. Классификация основных видов разрушений жестких покрытий и способы их ликвидации представлены на рис. 3.1. 3.3. Деформации и разрушения нежестких покрытийПод воздействием различных нагрузок на покрытие и в зависимости от ухудшения физико-механических свойств самого материала, связанного со старением вяжущего, на асфальтобетонном покрытии возникают деформации и повреждения в виде трещин, выкрашивания верхнего слоя покрытия с образованием выбоин, волн, сдвигов и наплывов, размягчения поверхности покрытия, просадок, расплавлений и выдуваний [4]. Трещины являются наиболее распространенным и опасным видом деформации асфальтобетонного покрытия. Основной причиной образования трещин является появление в асфальтобетоне растягивающих напряжений, превышающих силы внутреннего сцепления и сопротивления его разрыву. Растягивающие напряжения возникают главным образом при резких перепадах температуры. При быстром и резком понижении температуры асфальтобетон теряет пластичность, становится хрупким и, как следствие, теряет деформативную способность. При усилении цементобетонных покрытий асфальтобетоном в процессе эксплуатации могут появиться отраженные трещины над швами и трещинами плит основания. Основная причина образования таких трещин - раскрытие швов плит основания при понижении температуры, то есть вертикальное и горизонтальное перемещение кромок швов и трещин, а также эти трещины могут быть результатом плохой подготовки бетонного покрытия к усилению или недостаточной толщины слоя усиления. Трещины могут также возникать из-за неоднородности подстилающих грунтов или переувлажнения отдельных мест и в результате наличия пучинистых грунтов. Рис. 3.1. Классификация способов ремонта жестких покрытий в зависимости от вида их разрушения Выкрашивание поверхности покрытий - результат нарушения технологии производства работ по устройству покрытий или использования некачественных материалов, приводящих к образованию пористого неводоустойчивого покрытия. Если в асфальтобетонной смеси использован щебень, поверхность зерен которого покрыта пылеватыми или глинистыми частицами, препятствующими хорошему сцеплению с битумом, то плотность и водоустойчивость покрытия будут неудовлетворительными и выкрашивание асфальтобетона неизбежно. Применение влажных минеральных материалов или укладка смеси в дождливую погоду, при которой в покрытии образуется защемленная влага, нарушают сцепление битума с минеральным материалом и при замораживании вызывает опасные напряжения. При недостатке битума нарушается связность покрытия, а при перегреве смеси ослабляется способность битума к сцеплению с минеральным материалом. Выкрашивание покрытия ведет к образованию выбоин. Сдвиги и волны образуются из-за недостаточной температуроустойчивости асфальтобетона и плохого сцепления его с основанием. Асфальтобетон под действием солнечных лучей за счет солнечной радиации размягчается, теряет устойчивость и прочность. При действии на покрытие касательных нагрузок, возникающих при торможении самолетов, происходит сдвиг асфальтобетона с образованием бугров и волн. Сдвиги и волны могут возникать в результате плохо подобранного состава смеси. Если асфальтобетон укладывается на загрязненное основание, сцепление покрытия с основанием ухудшается, что при приложении к покрытию горизонтальных усилий приводит к образованию сдвигов слоя асфальтобетона с разрывами на нем. Расплавление и выдувание асфальтобетонного покрытия происходит при длительном воздействии на него горячих газов, струй реактивных двигателей. Наиболее подвержены этому виду разрушения участки покрытия в местах запуска и опробования двигателей самолетов. Применяемые в настоящее время асфальтобетонные смеси из-за недостаточной теплоустойчивости битума и относительно слабого сцепления между собой частиц минеральных материалов в асфальтобетоне не могут практически противостоять длительному воздействию горячих газов, истекающих из реактивных двигателей с большой скоростью.

Рис. 3.2. Классификация способов ремонта нежестких покрытий в зависимости от вида разрушения Просадки асфальтобетонного покрытия являются следствием неравномерной осадки основания и подстилающего грунта, образующейся обычно при некачественном и неравномерном их уплотнении в процессе строительства или при переувлажнении подстилающих грунтов в период эксплуатации. При несвоевременном устранении причин, вода скапливается в просевших местах покрытия, разрушает асфальтобетон, проникает в основание и при действии внешней нагрузки может привести к пролому покрытия. Классификация характерных дефектов асфальтобетонных покрытий и рекомендуемые способы их ликвидации представлены на рис. 3.2. 4. КОНЦЕПЦИЯ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ИСКУССТВЕННЫХ ПОКРЫТИЙДо недавнего времени в нашей стране не использовались специальные технологии восстановления работоспособности покрытия. Как правило, выполнялись только капитальные ремонты посредством укладки нового слоя. Специалистами фирмы «Ирмаст-Холдинг», совместно с учеными ГПИ и НИИГА «Аэропроект», разработана новая концепция проведения ремонтных мероприятий. «Ирмаст-Холдинг» - это ведущая в СНГ в своей области компания, объединяющая предприятия, специализирующиеся на проведении комплекса мероприятий по продлению ресурса аэродромных и дорожных покрытий. Основные моменты концепции восстановления работоспособности покрытия заключаются следующем. Эксплуатационно-технический ресурс аэродромного покрытия продлевается за счет периодического выполнения ремонтных работ, направленных на устранение возникающих повреждений, не допуская их развития и накопления. Большой вклад в развитие концепции восстановления работоспособности искусственных покрытий внес д.т.н., проф. Виноградов А.П., в вопросы прогнозирования сроков службы - д.т.н., проф. Носов В.П. Сегодня мы располагаем всем необходимым для того, чтобы реально уйти от сложившейся практики постоянного устройства новых слоев (выполнения капитального ремонта) покрытия. Мы имеем [6, 7, 8, 9]: - ряд специальных современных ремонтных технологий, позволяющих восстанавливать утраченные эксплуатационные свойства покрытий и продлевать срок их службы; - профессионально подготовленные специализированные организации, способные выполнять ремонтно-восстановительные работы на современном уровне; - положительный опыт эксплуатации зарубежных и российских аэродромов, где за счет ежегодного проведения восстановительных ремонтов продлевался срок службы покрытия; - теоретический аппарат расчета покрытий на надежность, позволяющий оценивать и прогнозировать сроки ремонта, предупреждая наращивание повреждений. Изменение показателя эксплуатационного состояния аэродромного покрытия может быть представлено в виде кривой износа покрытия (рис. 4.1) [7, 10]. Такие кривые разрабатываются для любого реально существующего искусственного покрытия, находящегося в определенных климатических и грунтово-геологических условиях. По оси ординат откладываются показатели эксплуатационного состояния покрытия S по обычной пятибалльной шкале, по оси абсцисс - срок службы покрытия t . Износ покрытия при t = 0 (новое покрытие) нулевой, оценка S = 5 (таблица 2.5).

Рис. 4.1. Прогнозирование срока службы покрытия Как показывает опыт эксплуатации отечественных аэродромов, примерно через 20 лет (t = 20) на покрытии накопится такое количество дефектов, что показатель эксплуатационного состояния достигнет закритической отметки S = 2. Проведение ремонтных работ позволит повысить оценку S до максимально возможной для покрытия в этом возрасте S = 4. Эти мероприятия позволят увеличить срок службы покрытия, как это видно из графика, примерно на 8 лет. Однако этого же эффекта, но с меньшими финансовыми затратами, можно было достигнуть, проведя ремонт покрытия при достижении им оценки S = 3. На графике это решение отмечено траекториями 1 - 2 и 3 - 4. Если принять стоимость ремонта по траектории 1 - 2 за 100 %, то суммарные затраты на проведения ремонтов в точках 1 и 3 (траектории 1 - 2 ... 3 - 4) составят 168 %. Эта цифра получена с учетом дисконта, связанного с отсроченным на 4 года вложением средств во второй ремонт. Более крупные ремонтные мероприятия по устранению дефектов, накопившихся за 20 лет эксплуатации, (траектория 5-4) обойдутся в 1093 % стоимости. Очевидно, что стоимость комплекса работ, объединенных понятием «текущий ремонт», много меньше затрат на капитальный ремонт (в 8 -12 раз), а продление срока службы может быть не меньшим - до 8 лет. Затраты на эксплуатационное содержание и ремонт цементобетонных покрытий могут быть весьма небольшими, если эти мероприятия проводятся своевременно, правильно проведена диагностика и определены технические решения. Стоимость «отложенного» ремонта возрастает пропорционально времени отсрочки (рис. 4.2). Необходимость в текущем ремонте при его невыполнении перерастает в требование проведения планового ремонта.

Рис. 4.2. Стоимость ремонтных работ

Рис. 4.3. Развитие основных дефектов Придется ликвидировать дефекты на 2 стадии их развития (рис. 4.3) Это дороже в 4 - 5 раз. Ремонт дефектов на 3 стадии развития будет стоить в 16 раз больше, чем на 1 стадии. Для того, чтобы на покрытии не развивались и не накапливались повреждения, ремонтные работы целесообразно проводить как специализированными подрядными организациями, так и силами аэродромных служб, в зависимости от видов и объемов повреждений (табл. 4.1). Небольшой объем работ по устранению ряда некрупных разрушений выполняется силами эксплуатационной службы в порядке регламента технического обслуживания покрытий. Определенные виды дефектов, для ремонта которых требуется мощная и дорогостоящая техника, ремонтируются специализированными фирмами. Таблица 4.1Номенклатура ремонтных работ

5.ТЕКУЩИИ РЕМОНТ ЖЕСТКИХ ПОКРЫТИИСамые долговечные искусственные покрытия - это покрытия на основе минеральных вяжущих. Этим обусловлено их широкое распространение на аэродромах в нашей стране и во всем мире. Однако срок службы аэродромных одежд в странах СНГ существенно ниже, чем на аналогичных объектах за рубежом. Причинами такого положения дел могут быть ошибки в проектировании, строительстве и невысокое качество эксплуатационного содержания и ремонта покрытий. В настоящем пособии рассматривается лишь третья группа вопросов - эксплуатационное содержание и ремонт покрытий. 5.1. Очередность выполнения ремонтных работК ремонту покрытий часто приступают в тот момент, когда на покрытии накопилось значительное количество дефектов и появилась угроза безопасности полетов. В условиях дефицита средств необходимо разработать приемлемую с финансовой и технической точек зрения программу продления ресурса покрытий, этапы проведения ремонтных мероприятий. Очередность ликвидации дефектов устанавливается на основе обследования состояния аэродромной одежды, выявления причин образования разрушений и с учетом значимости (весомости) различных видов повреждений покрытий. Для каждой взлетно-посадочной полосы должна быть разработана индивидуальная программа ремонта. На основании обобщения отечественного и зарубежного опыта ремонта аэродромных покрытий, Комитетом по аэродромному обеспечению Ассоциации «Аэропорт» ГА рекомендована примерная (базовая) очередность проведения ремонтных работ [11]: - устройство компенсационных швов; - замена разрушенных участков плит на всю толщину; - выравнивание поверхности покрытия; - устранение сколов кромок плит; - герметизация швов; - консервация трещин; - устранение глубокого шелушения; - устранение усадочных трещин; - укрепление поверхности бетона. Первым по важности в этой последовательности ремонтных мероприятий стоит работа по устройству компенсационных швов. Существующие температурные швы на многих ВПП засорились и не работают, или вообще отсутствуют. В летнее время, особенно в период высоких температур, покрытие находится в напряженном состоянии. У цементобетонных плит нет возможности для горизонтального перемещения при температурном расширении. В этих условиях интенсивно идет образование сколов, разрушение плит, нарушается ровность покрытия, создаются условия для потери продольной устойчивости (коробления). Для устранения причин образования этих дефектов необходимо предусмотреть мероприятия по сбросу перенапряжений покрытия, компенсации температурных удлинений плит. Устройство компенсационных швов - главная мера по предотвращению коробления и торможению процессов разрушения плит. 5.2. Подготовка для ремонта поверхностей жестких покрытий и технические требования к подготовленным поверхностямПодготовка покрытий к ремонту выполняется с целью обеспечения высокой прочности сцепления ремонтных материалов со старым ремонтируемым покрытием. От тщательности очистки поверхности зависит сопротивляемость разрушению отремонтированных участков, долговечность и надежность ремонта. Требования к подготовке бетонных конструкций и способам производства работ устанавливаются в зависимости от степени разрушения и материалов, планируемых для их ремонта. Обычно применяют строительные материалы на основе органических и минеральных вяжущих. К органическим строительным материалам относятся материалы на основе искусственных смол: термопластических, эластомерных, реактивных или их комбинаций. К минеральным строительным материалам относятся материалы на основе минеральных вяжущих и полученные из природного минерального сырья. В общем случае различают четыре способа подготовки бетонных поверхностей: - механический. Используются перфораторы, отбойные молотки, проволочно-игольчатые пистолеты, металлические щетки, пескоструйные и дробеструйные установки, шлифовальные машины и фрезы; - термический. Используются пропановые или ацетиленово-кислородные горелки с температурой пламени от 600 до 3200°С; - химический. Применяются соляная или фосфорная кислоты; - гидравлический. Применяются водоструйные установки высокого (20 - 180 атм.) и сверхвысокого (600 - 1200 атм.) давления воды. В зависимости от условий производства подготовительных работ и необходимых темпов их выполнения в некоторых случаях следует использовать комбинированные способы подготовки поверхности, сущность которых заключается в последовательной обработке поверхности несколькими из перечисленных выше способов. Механический способ обработки бетонных, армобетонных и железобетонных конструкций предпочтительно применять во всех случаях независимо от степени разрушения и применяемых для ремонта материалов. Термический способ используется при небольшой глубине повреждения бетонной поверхности (3-5 мм), загрязненной смолами, маслами, остатками резины и другими органическими соединениями. За термической обработкой покрытия всегда должна следовать механическая или гидравлическая обработка. Химический способ используется только там, где механическая обработка невозможна по санитарно-гигиеническим условиям или в стесненных условиях. Обязательным условием после применения химического способа обработки является обильная промывка бетонных поверхностей водой. Сильно загрязненные нефтепродуктами, жирами и другими органическими соединениями бетонные поверхности, обладающие достаточной прочностью, подлежат очистке и обезжириванию растворами поверхностно-активных веществ. Гидравлический способ можно применять во всех случаях и при любой степени разрушения бетона, за исключением случаев, когда для ремонта используются материалы на основе искусственных смол или когда на месте производства работ не допускается изменение влажности окружающей среды. При выборе способа подготовки бетонной поверхности для производства ремонтных работ следует учитывать влияние его на изменение прочности бетона на отрыв. Величина относительного изменения прочности бетона на отрыв в зависимости от способа обработки бетонной поверхности приведена в таблице 5.1 Таблица 5.1

Физико-механические требования к подготовленным для ремонта поверхностям устанавливаются в зависимости от типа материала, планируемого для ремонта, способа подготовки и наличия источников увлажнения бетона. При использовании для ремонтных работ бетонов на основе минеральных вяжущих показатели физико-механических свойств ремонтируемого бетона должны соответствовать требованиям, проведенным в таблице 5.2. Таблица 5.2

При использовании для ремонтных работ бетонов на основе искусственных смол показатели физико-механических свойств ремонтируемого бетона должны соответствовать требованиям, приведенным в таблице 5.3 Таблица 5.3

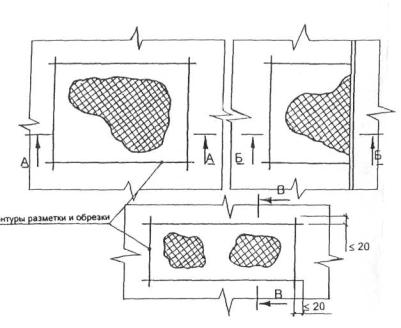

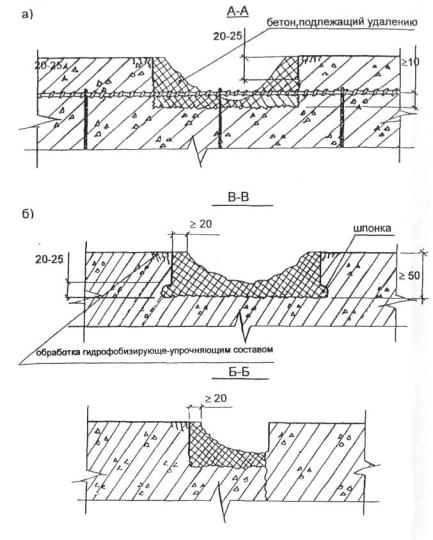

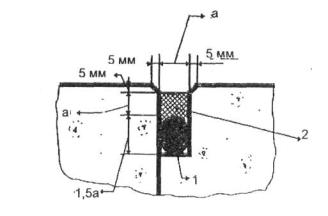

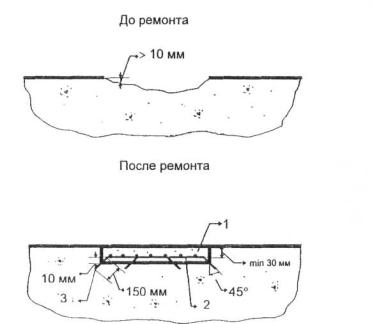

Во всех случаях контуры ремонтируемых участков не должны иметь острых углов (рис. 5.1). Обрезка бетона по контуру должна производиться алмазным инструментом по плоскости, перпендикулярной бетонной поверхности, на глубину не менее глубины разрушенной поверхности с последующим удалением ослабленного бетона любым из приведенных выше способов. Длина зарезов в теле «здорового» бетона не должна превышать 20 мм (рис 5.1). Удаление бетона на глубину разрушения по углам производится перфораторами или отбойными молотками. Подготовленная к ремонту поверхность должна иметь чередующиеся выступы и впадины. Высота выступов или глубина впадин не должны превышать 1/3 максимального размера зерна крупного заполнителя. . Рис. 5.1. Рекомендуемые схемы разметки и нарезки на покрытиях дефектных мест Непосредственно перед нанесением грунтовки или ремонтного состава подготовленная поверхность должна быть очищена от пыли продувкой воздухом от компрессора, имеющего водо- и маслоотделитель. Увлажнение поверхности при использовании для ремонта бетонов на основе минеральных вяжущих следует производить до состояния полного насыщения бетона водой, но не позднее 30 минут до начала укладки ремонтного состава. Непосредственно перед укладкой ремонтного состава излишки воды с ремонтируемой поверхности удаляются сжатым воздухом из компрессора, имеющего маслоотделитель, или с помощью ветоши. Стальная арматура в армобетонных и железобетонных конструкциях, а также вновь устанавливаемые металлические элементы должны быть очищены от ржавчины, окалины и краски. При вскрытии арматурных стержней в процессе подготовки бетонных поверхностей не допускается их повреждение алмазными дисками. Минимальная глубина резания бетона по периметру ремонтируемого участка в этом случае должна быть 20 мм, а максимальная - не должна превышать толщину защитного слоя. Вскрытые арматурные стержни должны быть полностью оголены, а зазор между подготовленной поверхностью бетона и стержнем должен быть не менее 10 мм при крупности заполнителя в ремонтном материале до 5 мм и не менее 20 мм при крупности заполнителя более 5 мм (рис. 5.2). С целью уменьшения влияния вибрации на сцепление арматуры с бетоном при удалении поврежденного бетона вокруг арматурных стержней не допускается механическое воздействие на арматуру отбойных молотков или перфораторов. Рекомендуется устраивать шпонку (рис. 5.2) в нижней части прямоугольного среза по периметру дефектного места при глубине разрушений более 50 мм в случае применения бетонов на основе минеральных вяжущих.

5.2. Схемы удаления поврежденного

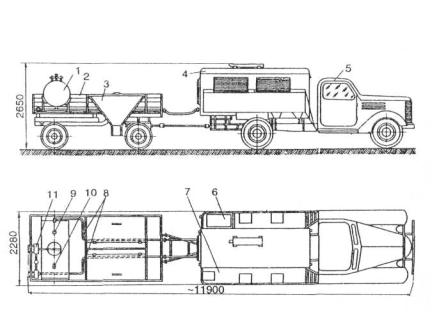

бетон: После выполнения ремонтных работ и набора прочности ремонтными составами обязательной является обработка поверхности бетона, прилегающей к отремонтированному участку, по всему периметру на ширину не менее 10 см гидрофобизируюищими упрочняющими составами на основе силоксанов (рис. 5.2). 5.3. Герметизирующие материалыВ аэродромной практике для герметизации всех видов швов и трещин в жестких покрытиях используются герметики холодного и горячего применения. При выборе типа герметика для ремонтных технологий учитывают прежде всего экстремально возможные отрицательные температуры, которые могут быть в данном регионе, а также вид применявшегося ранее герметика (уложенного в ремонтируемых швах), планируемый срок службы, экономические показатели. Мастика должна сохранять свойство воспринимать деформации без разрывов, особенно при максимально низких температурах, когда плиты уменьшаются в размерах и швы сжатия и трещины расширяются. В этот критический период мастика не должна становиться хрупкой, стекленеть, а вертикальные и горизонтальные смещения кромок плит не должны приводить к адгезионному и когезионному нарушению герметичности швов. 5.3.1. Герметики холодного примененияГерметики холодного применения созданы на основе синтетических каучуков и, как правило, состоят из пасты и отвердителя. Для повышения адгезионных свойств фирмой-производителем может поставляться праймер. На отечественных аэродромах успешно применялись герметики «Аэропласт» (Россия), Колпор (Англия), Ю-сил (Канада), Вулкем (США) и др. Герметики холодного применения используются с помощью пневмошприцев и заливщиков для двухкомпонентных герметиков, которые выпускаются различной вместимости. Пневмошприц заполняется приготовленным герметиком прямо из смесителя. Под давлением 0,4 ... 0,6 МПа через трубку-насадку герметик выдавливается в шов. Для качественного заполнения шва низ насадки должен находиться при этом ниже кромки плит. Скорость заполнения шва с помощью пневмошприца (производительность) зависит от вязкости материала, давления воздуха в системе и составляет 4-6 м/мин. Время полного отвердения герметика в шве составляет около 24 ч при температуре воздуха 15 - 20°С. Одной из важнейших особенностей этих герметиков является их хорошая деформативность при отрицательных температурах. Это дает основание для их применения во всех дорожно-климатических зонах. Другими их преимуществами перед мастиками горячего применения являются: - высокая долговечность; - при старении материал не крошится, а только отделяется от одной из кромок покрытия и легко извлекается из шва вручную в виде длинного жгута; - высокая стойкость к воздействию агрессивных жидкостей (химреагентов, горюче-смазочных материалов и др.); - высокая стойкость к воздействию термогазовой струи реактивных двигателей, при скорости потока до 100 м/с и температуре 300°С . Непременным условием высокого качества герметизации с помощью этих материалов является идеальное состояние кромок цементобетонных плит. Они должны быть сухими, чистыми, без микротрещин. Этим обусловлено применение холодных герметиков в основном при устройстве новых швов. Следует иметь в виду значительно более высокую стоимость герметиков на основе жидких синтетических каучуков по сравнению с битумополимерными составами. 5.3.2. Герметизирующие материалы горячего примененияГерметизирующие материалы горячего применения включают битумы нефтяные, дробленую резину, мягчители, пластификаторы, наполнители, полимерную добавку. Обязательно применение праймера - полимерной композиции, совместимой с составляющими мастики. Применение праймера значительно удлиняет срок эксплуатации покрытия с герметичными швами и трещинами. Битумополимерные мастики разогревают в специальных котлах с двойными стенками, в которых циркулирует теплоноситель. Растапливаемый материал опосредованно разогревается теплоносителем. В качестве теплоносителя применяется термомасло. Этим достигается щадящий режим плавления и разогрева, а также осуществление температурного контроля. Теплоноситель может подогреваться при помощи газового, масляного или дизельного обогрева. В емкости для разогрева мастики смонтирована установка принудительного перемешивания. Движение лопастей может осуществляться как в прямом, так и в обратном направлениях. Котлы снабжаются приспособлениями для заливки швов и трещин. Разогретая до нужной температуры мастика подается через сливной шланг и специальную пику с помощью нагнетающего насоса непосредственно в шов (трещину). При завершении работы вся система продувается воздухом. Котлы-заливщики могут монтироваться на одноосной и двухосной ходовой части, могут иметь самоходный гидравлический привод на ведущее колесо. Такие котлы самостоятельно, без буксирующей машины, движутся по ВПП вдоль швов при их герметизации. Производители котлов выпускают их для использования в цикличном или непрерывном режиме. В котлах с цикличным характером действия загруженный материал после разогрева должен быть полностью использован. В котлах непрерывного действия возможно без прекращения работы постоянное добавление материала. Емкость котлов - от 90 до 1600 литров. Использование котлов-заливщиков позволяет исключить подгорание и перегрев мастики, герметик не разрушается во время разогрева, удобно подается в шов с заданной рабочей температурой. 5.4. Ремонт деформационных швов и трещинК сожалению, мы должны признать, что пока в большинстве случаев применяется традиционная технология ремонта, предусматривающая заливку швов, трещин, ремонт сколок кромок плит с помощью резинобитумных мастик. Другие материалы практически не применяются. Как правило, такой ремонт покрытия недолговечен. Для эффективного и долговечного устранения дефектов необходимо применять специальные материалы, современные машины и инструменты, а также новые технологии. Среди специалистов хорошо известно правило: искусственное покрытие настолько хорошо, насколько хороши устроенные в нем швы. Если шов располагается в нужном месте, имеет правильные параметры, герметичен, то возможность образования трещин и сколов в бетоне сводится к минимуму. Основной вид дефектов аэродромных покрытий - разгерметизация деформационных швов. Это случается в значительной степени от того, что в период строительства покрытий была неправильно выполнена первоначальная герметизация швов, что приводит к многократному повторению операции по заливке швов во время эксплуатации. Помимо этого мастика разрушается из-за прямого контакта с пневматиками опор самолетов, особенно при торможении. В зоне этого контакта возникают весьма значительные по величине сдвигающие напряжения. Ни одна мастика, применяемая для герметизации швов, не обладает способностью восприятия подобных напряжений без разрушения. Мастика не предназначена для силового участия в работе покрытия, ее роль - только герметизация швов. Весьма важно, чтобы мастика в шве была немного заглублена для исключения контакта с пневматиками. Для уменьшения возникающих растягивающих напряжений в мастике при температурных деформациях пли г должен применяться уплотнительный шнур из пористой резины или другого материала, одновременно обеспечивающий существенную экономию мастики. Очевидно, что реализация описанного процесса может быть выполнена с высоким качеством только с применением специальных средств механизации. Следует обратить внимание на ширину шва. После окончания строительства часто швы имеют недостаточные размеры. Это возникает из-за желания строителей сэкономить режущий алмазный инструмент, с помощью которого осуществляется устройство швов. Такая экономия, с нашей точки зрения, является недопустимой, так как ее отрицательные последствия будут проявляться в течение всего периода эксплуатации. При недостаточной ширине шва, по сравнению со швами рекомендуемой расчетом ширины, очень велики растягивающие напряжения в мастике. Это следует из закона Гука: s = e Е, где s - растягивающие напряжения в мастике; e - относительное удлинение, Е - модуль упругости мастики. При одних и тех же температурных перемещениях плит в узких швах относительное удлинение больше. Многократное сжатие - растяжение мастики в таких швах приводит к ее разрушению до окончания гарантийного срока. Ширина шва играет весьма важную роль в обеспечении сохранности мастики. Расчеты и имеющаяся практика, в том числе международная, показывают, что для климатических условий большинства районов стран СНГ ширина шва должна быть не менее 8-10 мм для плит небольших размеров. Важным технологическим процессом является очистка швов и грунтовка их поверхностей, без которого вся трудоемкая работа по герметизации швов окажется бесполезной. Операция по грунтовке швов должна выполняться в обязательном порядке с применением специальных грунтовочных составов, а не растворов мастики в керосине или бензине. Все вышеизложенное по технологии герметизации деформационных швов можно отнести к герметизации трещин в покрытиях, особенно тех, которые работают как швы, т.е. изменяют ширину раскрытия под действием температуры. В отдельных случаях перед тем, как начать герметизацию, необходимо восстановить геометрию шва. Это относится к плитам со сколотыми кромками. Для этого должен использоваться быстротвердеющий высокопрочный бетон. Обеспечение надежности контакта нового и существующего бетона осуществляется с помощью анкеров из металлической арматуры. После такого ремонта можно открывать движение через 1 - 3 часа. Эта технология применялась предприятиями «Ирмаст-Холдинг» в аэропортах гг. Москвы, Казани, Владивостока, Киева, космодроме «Байконур». Если не восстанавливать кромки швов с помощью быстротвердеющего бетона, а заливать мастикой все пространство между смежными плитами (как это делается некоторыми аэродромными службами), то в процессе эксплуатации произойдет разрушение мастики от тормозных усилий, развиваемых на контактах пневматиков колес точно так же, как в рассмотренном ранее случае разрушения мастики в деформационном шве. В таблице 5.4 дана номенклатура рекомендуемых технических средств, применение которых в соответствии с назначенными технологиями гарантирует требуемое качество выполняемых ремонтных работ. Потребное количество ремонтно-строительных материалов и средств механизации должно определяться в зависимости от намеченного объема ремонтных работ. Таблица 5.4Материалы и оборудование для выполнения текущего ремонта бетонных покрытий силами аэродромных служб

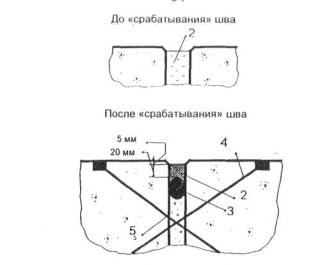

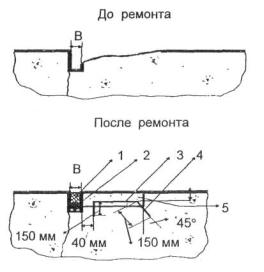

5.5. Технические решения при ремонте жестких покрытий5.5.1. Устройство компенсационных швовКомпенсационные швы устраивают в тех случаях, когда имеет место температурное перенапряжение плит, с тем, чтобы исключить отрицательное влияние этих напряжений на продольную устойчивость покрытия, сколо- и трещинообразование. Компенсационные швы предназначены для восприятия перемещений плит при их расширении под воздействием высоких температур и устраиваются по типу швов расширения (рис 5.3). Ширина швов и расстояние между ними определяются расчетом. Нарезаться компенсационные швы могут как по имеющимся швам сжатия, так и в средней части плиты в соответствии с принятым техническим решением. После нарезки эти швы «срабатывают», т. е. грани соседних плит сближаются, заполняя вырезанное пространство, выдавливают герметик на поверхность покрытия. В этом случае жгут мастики аккуратно срезают. При полном закрытии шва необходимо дополнительно устроить паз шириной 8 - 10 мм и глубиной 25 - 30 мм, уложить уплотнительный шнур и осуществить герметизацию. При отсутствии стыковых соединений компенсационные швы устраивают по схеме, показанной на рис. 5.3. В тех случаях, когда в верхнем слое имеются стыковые соединения, после «срабатывания» швов устанавливают стальные штыри, обеспечивающие совместную работу разрезанных плит (рис. 5.4). Расстояние между штырями зависит от их диаметра и толщины плиты.

Рис. 5.3. Устройство компенсационных швов без армирования: 1 - пенополиуретан; 2 - герметик

Рис. 5.4. Устройство

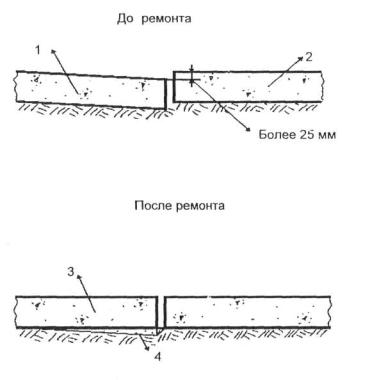

компенсационных швов со стыковыми соединениями: 5.5.2. Замена разрушенных участков плит на всю толщинуОдним из возможных вариантов технических решений при замене разрушенных участков плит является укладка монолитного бетона класса Вbtb 4,0 с ускорителями твердения (рис. 5.5). Вид и концентрация добавок - ускорителей твердения подбирается в зависимости от времени, отведенного для ремонта.

Рис. 5.5. Замена разрушенных

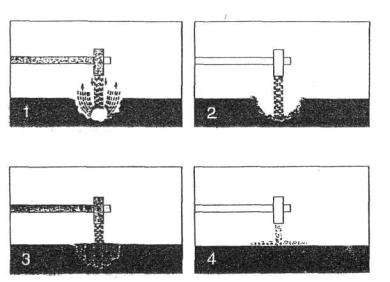

участков плит на всю толщину: 5.5.3. Выравнивание поверхности покрытияДля проведения ремонтных работ по подъему просевших плит (рис 5.6) применяется специальный состав, который закачивается под бетонную плиту для заполнения образовавшейся полости. В результате этой операции осевшая плита поднимается до уровня соседних с ней бетонных плит, выравнивая поверхность бетонного покрытия. Для выполнения таких работ используется специальная платформа с современной техникой и материалами.

Рис. 5.6. Устранение просадок

плит:

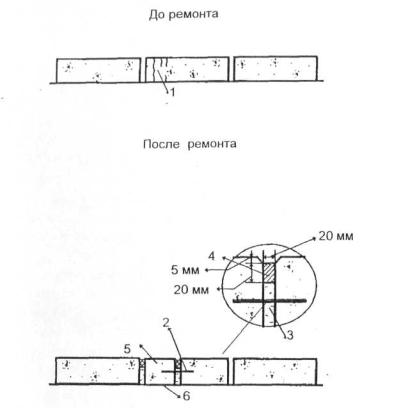

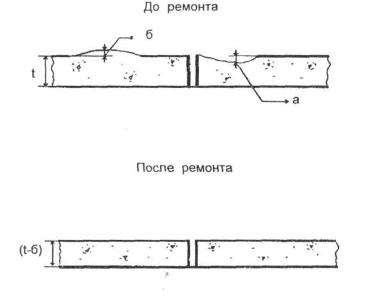

Рис. 5.7. Выравнивание покрытия

фрезерованием: Другой способ выравнивания поверхности искусственных покрытий - фрезерование. Этот способ применяется, если величина неровностей «б» превышает допустимые значения (рис. 5.7). Выравнивание поверхности проводится на основе дефектации поверхности по данным нивелирования. Для этой операции применяются специальные мощные машины, рабочий орган которых - вал с набором алмазных дисков общей шириной 1.1,5 м. Алмазные диски срезают неровности без разрушения микроструктуры остающегося бетона. Применять в этом случае фрезы типа «Wirtgen» с твердосплавными рабочими органами не рекомендуется. 5.5 4. Устранение сколов кромок плитПри устранении сколов, а также при разрушении кромок швов, трещин, выполняют следующие операции (рис. 5.8): маркировка, оконтуривание дефектных мест с помощью нарезчика швов с алмазными дисками, удаление разрушенного бетона пневмоинструментом с малой энергией удара (специальные перфораторы, игольчатые пистолеты), очистка при помощи металлических щеток, установка в шов (трещину) гибкой опалубки, установка анкеров или армосеток (если требуется), грунтовка поверхности, заполнение поврежденного участка ремонтным материалом, уход за поверхностью (при применении ремонтного материала на основе минерального вяжущего), после затвердевания - удаление мягкой опалубки. Армирование требуется только при применении для ремонта материалов на минеральных вяжущих.

Рис. 5.8. Устранение сколов

кромок плит: 5.5.5. Герметизация деформационных швовГерметизация швов в цементобетонном покрытии (рис. 5.9) включает в себя следующие операции: очистка швов от старой мастики с помощью минитрактора, оборудованного специальным шовным плугом с металлическим зубом переменной ширины (ширина зуба соответствует ширине шва), разделка шва нарезчиком швов с алмазными дисками (при а < 8 мм), снятие фасок, очистка шва металлическими щетками, продувка сжатым воздухом, при влажном бетоне продувка горячим воздухом, запрессовка уплотнительного шнура, обработка стенок шва праймером, герметизация. Фаски снимаются для того, чтобы не происходило обламывания кромок швов под нагрузкой и вследствие этого - разгерметизации швов. Операция по снятию фасок выполняется специальным алмазным диском. Рис. 5.9. Герметизация

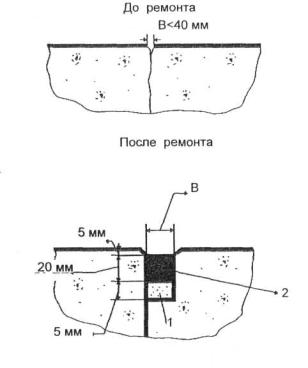

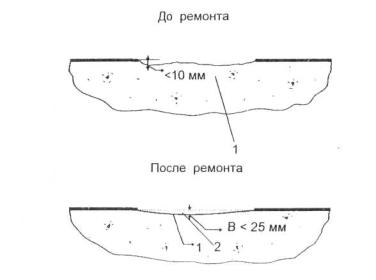

деформационных швов: 5.5.6. Консервация трещинРемонт и герметизация трещин в цементобетонном покрытии в случае, когда кромки трещины не обрушены, при ширине трещины В<40 мм (рис. 5.10), включают в себя следующие операции: маркировка, разделка трещины распиливанием, очистка трещины, продувка сжатым воздухом, при влажном бетоне продувка горячим воздухом, засыпка резиновой крошки или запрессовка уплотнительного шнура, обработка стенок трещины праймером, герметизация.

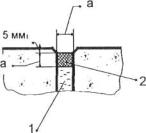

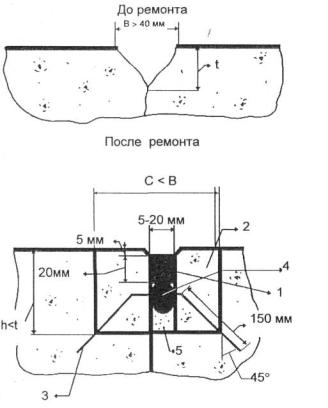

Рис. 5.10. Консервация трещин шириной менее 40 мм: 1 - резиновая крошка; 2 - мастика В случае, когда кромки трещины обрушены (рис. 5.11), необходимо выполнить ремонт с применением специальных материалов по типу ремонта сколов и предусмотреть создание камеры под мастику.

Рис. 5.11. Герметизация трещин с

обрушенными кромками: 5.5.7. Устранение шелушенияИз-за отсутствия на рынке необходимых для ремонта материалов, в практику работы аэродромных служб в прошедшие годы вошли приемы оперативного ремонта, имеющие негативные последствия - это использование мастик для ремонта шелушенного бетона, а также сколов и раковин. Заливка мастикой таких дефектов лишь создает иллюзию благополучного состояния покрытия. Hа самом деле эти меры даже ускоряют процессы разрушения. Влага конденсируется на контакте мастики с бетоном и при переходе через 0 градусов активно разрушает цементобетон.

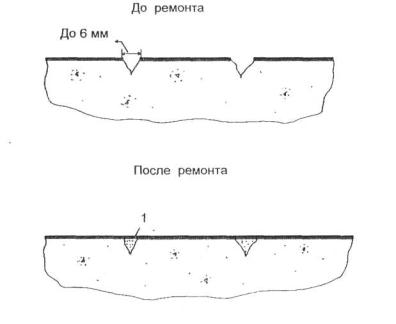

Рис 5.12. Устранение глубокого

шелушения: Одна из возможных технологий ремонта шелушения (при глубине разрушения более 10 мм) заключается в том, что поврежденная поверхность в начале очищается от разрушенного бетона, обрабатывается специальным грунтовым составом и затем ремонтируется с помощью быстротвердеющего высокопрочного армированного бетона (рис. 5.12). Результаты применения этой технологии можно увидеть в аэропортах Внуково, Шереметьево, Самара. При глубине шелушения до 10 мм рекомендуется предварительно выровнять поверхность путем фрезерования и затем укрепить бетон специальным гидрофобизирующим составом с помощью пропитки (рис 5.13).

Рис. 5.13. Устранение неглубокого

шелушения: 5.5.8. Устранение усадочных трещинУсадочные трещины устраняют путем наполнения их цементной суспензией «Microdur» (рис 5.14). Наибольший эффект достигается в тех случаях, когда трещина устраняется непосредственно после ее появления.

Рис. 5.14. Устранение усадочных

трещин: 6. ТРЕБОВАНИЯ К КАЧЕСТВУ ОТРЕМОНТИРОВАННЫХ ПОКРЫТИЙ1. Несущая способность покрытия, выраженная индексом PCN, не должна быть ниже фактического расчетного значения, определенного до выполнения ремонтных работ 2. Прочность материалов, применяемых для ремонта плит верхнего слоя, должна быть не ниже прочности бетона класса Вbtb 4,0. Прочность адгезии ремонтного материала к «старому» бетону должна быть не менее 1,5 МПа. 3. Морозостойкость применяемых материалов по данным технической документации должна соответствовать требованиям СНиП 32-03-96 (п.6.3.3.) [11]. 4. Отклонение от прямой линии пазов компенсационных швов должно быть: - не более 5 мм при оценке «отлично»; - не более 8 мм при оценке «хорошо». 5. Ширина пазов деформационных швов: - max 35 - 40 мм. 6. Герметизирующая мастика должна иметь следующие характеристики, отмеченные в технических условиях: - температура размягчения (°С)..............не менее 85; - адгезия к бетону (МПа)......................…не менее 0,5; 7. Толщина конструктивного слоя при замене участков плит должна соответствовать толщине заменяемого покрытия. Допустимые отклонения составляют 10 мм. 8. Неровности (просвет под трехметровой рейкой) на отремонтированных участках покрытия при замене плит или их частей допускаются: - не более 3 мм при оценке «отлично»; - не более 5 мм при оценке «хорошо». 9. Превышение граней плит, смежных с отремонтированными участками, допускается: - не более 3 мм при оценке «отлично»; - не более 6 мм при оценке «хорошо». 10. Коэффициент сцепления на отремонтированных участках, а также на участках укрепления бетона способом пропитки, не должен быть менее 0,45 на мокрой поверхности. Контроль качества следует вести как в процессе производства, так и при сдаче законченных работ. Рекомендуемые методы контроля приведены в таблице 6.1.

Таблица 6.1Методы контроля качества

Таблица 6.2Требуемое относительное удлинение герметизирующих мастик

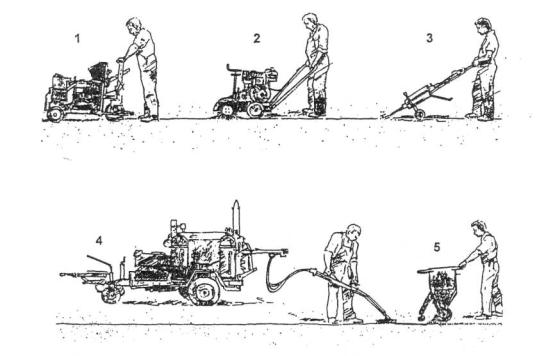

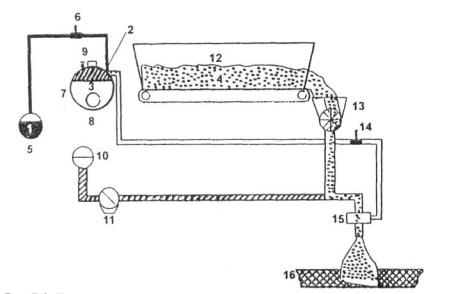

7. ТЕКУЩИЙ РЕМОНТ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙНаиболее характерными дефектами аэродромных асфальтобетонных покрытий являются трещины, волны, сдвиги, выкрашивания, выбоины, просадки и проломы. Указанные повреждения устраняют при текущем ремонте покрытий. 7.1 Технология ремонта трещинЗаделка трещин на покрытиях является необходимым профилактическим мероприятием, предупреждающим дальнейшее развитие более серьезных деформаций и разрушений. Даже мельчайшая трещина под воздействием транспортных нагрузок и погодных факторов может стать причиной быстрого ухудшения эксплуатационного состояния покрытия. Поэтому следует своевременно устранять трещины. Обычно эту работу выполняют в сухую погоду весной или осенью и преимущественно в первой половине дня, когда трещины наиболее раскрыты. Для заливки трещин используют материалы, обладающие эластичностью, водонепроницаемостью и теплоустойчивостью, а также имеющие хорошее сцепление с асфальтобетоном. Например, полимерно-битумные мастики. Все трещины на покрытиях, с точки зрения технологии их заделки, целесообразно разделить на мелкие (шириной до 5 - 6 мм), средние (от 5 - 6 до 15 мм) и крупные (более 15 мм). Мелкие волосяные трещины при отсутствии просадок устраняют укаткой покрытия в жаркую погоду тяжелыми катками (гладковальцовыми или на пневматическом ходу массой 10 - 15 т), а также розливом по этому участку разжиженного или горячего битума БНД 60/90, БНД 90/130 с последующей присыпкой его песком или минеральным порошком в количестве 1 м3 на 10000 м2 и укаткой катками. Кроме того, трещины в асфальтобетонных покрытиях могут ремонтироваться способом термической обработки, при помощи компрессора и пики для обработки поверхности потоком раскаленного воздуха, разогреваемого пламенем под высоким давлением порядка 6 бар. Трещины шириной до 5 мм очищают от пыли и грязи продувкой сжатым воздухом и заполняют горячим битумом БНД 60/90, БНД 90/130, присыпают мелким или среднезернистым песком и укатывают малогабаритными катками. Трещины шириной до 15 мм также очищают от пыли и грязи с помощью щеточных машин или струи горячего воздуха под давлением 6 атм., продувают сжатым воздухом. Заполняют трещины полимерными мастиками. Перед применением мастика разогревается до 150 - 180 °С. Температура размягчения мастик составляет 55 - 65 °С. Крупные трещины (более 15 мм) после очистки и продувки грунтуют специальными полимерными праймерами, затем заполняют ПБМ или минерально-мастичной смесью (ММС). Поверхность отремонтированных трещин должна быть присыпана горячим песком или минеральным порошком и тщательно затерта горячим дорожным утюгом. При необходимости ремонтный участок предварительно разогревают, используя асфальторазогреватели. Заполнение трещин мастикой производят с помощью заливщика швов, температура материала должна соответствовать паспортным данным на материал, порядка 150 - 180 °С. Работы по заделке трещин включают в себя ряд последовательных технологических операций (рис. 7.1): - разделку, очистку трещин от пыли и грязи и продувку сжатым горячим воздухом; - подгрунтовку стенок трещин и поверхности покрытия вокруг них производят полимерными праймерами (например, на основе толуола - Golzumix); - заполнение (заливка) трещин соответствующим материалом и выглаживание; - присыпку заделанных трещин минеральным материалом. Трещина заполняется с превышением, чтобы заливочная масса пропитала микротрещины и образовала профилактическую защиту в зоне ремонтируемой трещины.

7.1. Современная технология

подготовки и заделки трещин на покрытии: При заделке трещин целесообразно использовать специализированные малогабаритные самоходные машины. Разделка и обрезка краев трещин выполняется фрезами с алмазными дисками толщиной 6, 8, 10 или 12 мм и диаметром 300 -350 мм, а для их очистки используется круглая веерная щетка диаметром 200 - 250 мм из скрученной стальной проволоки. Окончательная очистка осуществляется продувкой сжатым воздухом, подаваемым по шлангам от небольшого передвижного компрессора с ДВС на тележке или в специальный продувочный агрегат от более крупного компрессора, находящегося на прицепном (иногда самоходном агрегате) вместе с битумным котлом. В последнее время сжатый воздух на таких агрегатах подогревается, что ускоряет и улучшает удаление влаги из трещин и сушку их дна и стенок. Заделка трещины битумной мастикой или другими специальными материалами в холодном или горячем состоянии может выполняться различными приемами, зависящими от объема работ, наличия указанных материалов и соответствующих средств заполнения трещин. При небольших ремонтных объемах и наличии специальных холодных мастик (например, полиуретановых, акриловых) заполнение узких трещин (шириной до 5 - 6 мм) возможно простейшим путем прямо из пластмассовых емкостей или шприцов с насадками или специальным прибором по типу конусных леек (рис. 7.2). При значительных объемах работ и использовании битума или битумной мастики заполнение трещин целесообразно выполнять с помощью ручных специальных удочек, питаемых насосом, по шлангам из котлов с подогревом. Подобные удочки могут иметь на конце утюжки для выравнивания места заделки трещины.

Рис. 7.2. Приспособления для

заливки трещин: Современные битумные котлы с мешалкой емкостью от 100 до 1500 л являются, как правило, мобильными на одноосном прицепе, который можно транспортировать со скоростью до 80 км/ч. Для самостоятельного перемещения по ремонтируемой площадке со скоростью до 4 - 5 км/ч они оснащаются собственным двигателем с гидроприводом. На прицепе монтируется также компрессорный агрегат производительностью не ниже 2,5 - 3 м3/мин, насосная установка и специальный газовый подогрев битумных материалов и воздуха с автоматической регулировкой температуры (рис. 7.3). Присыпка места заделки трещины минеральным материалом осуществляется с помощью небольших ручных тележек с бункером емкостью 20 - 80 л, наполняемым минеральным порошком, песком или крошкой. При проезде тележки вдоль или над заделанной трещиной открывается затвор бункера и происходит посыпка ее поверхности. Кроме этих разновидностей существует сетка трещин на асфальтобетонном покрытии, как локальное разрушение. Если сетка трещин появилась из-за пучения или просадки основания, то в этом случае участок покрытия с трещинами и основание вскрывают, производят замену подстилающего грунта и после этого устраивают новое искусственное основание из песка в нижнем слое, затем термоизоляционную прослойку из гидрофобного материала и последующие слои основания и покрытия. В асфальтобетонных покрытиях аэродромов различают три вида трещин: трещины, возникающие в результате воздействия эксплуатационной нагрузки; температурные трещины и трещины на стыках смежных проходов асфальтоукладчика и сменных захваток. Первые два вида трещин - работающие, т. е. в процессе эксплуатации покрытия паз трещины претерпевает вертикальные или горизонтальные перемещения. Третий вид развивается только за счет механических повреждений. Этот вид трещин ремонтируется простой заливкой битумным герметиком, предотвращающим дальнейшее развитие дефекта. Для заделки работающих трещин необходимо их преобразование в шов с последующей заливкой.

Рис. 7.3 Самоходный агрегат для