Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"СТО 02494680-0049-2005 Конструкции стальные строительные. Основные принципы расчета на прочность, устойчивость, усталостную долговечность и сопротивление хрупкому разрушению.ЦЕНТРАЛЬНЫЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ СТРОИТЕЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ им. Н. П. МЕЛЬНИКОВА

СТАНДАРТ ОРГАНИЗАЦИИ Конструкции стальные строительныеОСНОВНЫЕ ПРИНЦИПЫ РАСЧЁТА НА ПРОЧНОСТЬ, УСТОЙЧИВОСТЬ, УСТАЛОСТНУЮ ДОЛГОВЕЧНОСТЬ И СОПРОТИВЛЕНИЕ ХРУПКОМУ РАЗРУШЕНИЮ СТО 02494680-0049-2005 Москва 2005Предисловие 1 РАЗРАБОТАН ЗАО Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им. Мельникова (ЗАО «ЦНИИПСК им. Мельникова») 2 ВНЕСЕН организацией-разработчиком Стандарта 3 ПРИНЯТ на научно-техническом Совете ЦНИИПСК им. Мельникова от 27 января 2005 г. с участием представителей организации-разработчика стандарта 4 ВВЕДЕН впервые 5 ПЕРЕИЗДАНИЕ ноябрь 2005 г. 6 Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего Стандарта производится организацией-разработчиком Введение Настоящий стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ и предназначен для применения всеми подразделениями ЗАО «ЦНИИПСК им. Мельникова», специализирующимися на разработке проектов КМ и КМД и реконструкции промышленных зданий и сооружений различного назначения. Стандарт может применяться другими организациями, если эти организации имеют сертификаты соответствия, выданные Органами по сертификации в системе добровольной сертификации, созданными организацией-разработчиком стандарта. Организация-разработчик не несёт никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия. Необходимость разработки стандарта продиктована тем, что опыт, накопленный организацией-разработчиком стандарта, а также отечественными предприятиями и организациями в области проектирования, изготовления и монтажа металлических конструкций содержится в различных нормативных документах, рекомендациях, ведомственных правилах и других, частично устаревших и не охватывающих в целом проблему безопасной эксплуатации промышленных зданий и сооружений различного назначения. Основной целью разработки стандарта является создание современной нормативной базы по вопросам расчета металлических конструкций. СТАНДАРТ ОРГАНИЗАЦИИ

Утвержден и введен в действие Приказом ЗАО «ЦНИИПСК им. Мельникова» от 18 мая 2005 г. №133 Дата введения 2005-05-30 Содержание: 1 Область примененияНастоящий стандарт содержит правила и требования по расчёту несущих и ограждающих стальных строительных конструкций. Требования стандарта должны учитываться как при проектировании вновь возводимых сооружений, так и при разработке проектов реконструкции и ремонта сооружений. При расчете конструкций, эксплуатируемых в особых условиях (сейсмические и взрывные воздействия, высокие температуры, сильноагрессивные среды и др.) следует соблюдать дополнительные требования, учитывающие особенности работы таких конструкций. Стандарт не распространяется на расчет мостовых конструкций и магистральных трубопроводов. 2 Нормативные ссылкиСНиП II-23-81* Стальные конструкции. Нормы проектирования СНиП 2.01.07-85* Нагрузки и воздействия. Прогибы и перемещения. Дополнение. Раздел 10 СНиП 2.09.03-85 Сооружения промышленных предприятий СТО 02494680-0045-2005 Прокат для строительных стальных конструкций. Марки стали СТО 02494680, 01408401-0041-2004 Конструкции стальные строительные. Болтовые соединения. Проектирование и расчёт СТО 02494680-0046-2005 Конструкции стальные строительные. Соединения сварные. Общие требования при проектировании, изготовлении и монтаже. 3 Термины и определения3.1 параметры расчётные: Вычисленные величины, характеризующие напряжённо-деформированное состояние конструкции и её элементов под действием расчётных нагрузок (усилия, моменты, напряжения, деформации, прогибы, углы поворота, эксцентриситеты, частоты и амплитуды колебаний). 3.2 параметры предельные: Величины, принятые по нормативным документам или рассчитанные в соответствии с требованиями настоящего стандарта. 3.3 элементы: Простейшие части конструкций: - стержни (прокатные, сварные, гнутосварные, открытого или закрытого профиля); - листовые (стенки, полки, рёбра, фасонки); - оболочечные (различные обечайки); - компактные (литые опоры, фланцы, болты и т.п.). 3.4 суперэлементы: Части конструкций, собранные из нескольких элементов: - поперечники зданий, фермы, колонны, арки, панели, мембраны, узлы. 3.5 проверяемые элементы: Элементы конструкций, для которых определяются предельные параметры (несущая способность, долговечность и т.д.). 4 Общие положения4.1 В стандарте формируются (или даются ссылки на иные документы) правила составления расчетных схем конструкций в части представления стержневых и оболочечных элементов, а также узлов конструкций. Сформулированы правила замены в расчетной схеме жестких узлов на шарнирные. Определены критерии прочности, устойчивости, долговечности, а также сопротивления хрупкому разрушению конструкций и их элементов. Даны методики расчета предельных параметров, определяющих несущую способность и устойчивость сплошностенчатых и сквозных стержневых элементов. Определены критерии прочности сварных соединений различных типов. 4.2 Для обеспечения безаварийной работы зданий и сооружений должны быть проверены для сооружений в целом, для суперэлементов и для отдельных элементов: • все виды потери устойчивости; • прочность, усталостная долговечность, сопротивление хрупкому разрушению; • перемещения (прогибы, углы поворота, амплитуды колебаний). 4.3 Входной информацией при определении расчётных параметров являются: - чертежи или схемы конструкций, в которых указаны исходные параметры; - схемы нагрузок. При расчёте суперэлементов воздействиями на них являются расчётные параметры (усилия, моменты, эксцентриситеты и т.д.), полученные при расчёте сооружения в целом. При расчёте элементов, составляющих суперэлемент, воздействиями на них являются расчётные параметры, полученные при расчёте суперэлемента. 4.4 Предельные параметры принимаются по соответствующим нормам (расчётные сопротивления, предельные прогибы и т.п.) или рассчитываются в соответствии с требованиями настоящего стандарта. При этом вид нагружения должен быть принят таким, каким он получился при вычислении расчётных параметров, т.е. должны быть сохранены соотношения между усилиями, моментами, эксцентриситетами и другими параметрами. 4.5 Определение расчётных параметров следует выполнять в линейной постановке (исключения см. п. 5.5). 4.6 Стандарт не содержит рекомендаций по конструированию. 5 Требования по составлению расчётных схем сооружений, конструкций и их элементов5.1 При действии расчётных статических или динамических нагрузок в расчётную схему следует включать только основные несущие элементы (суперэлементы), образующие силовой набор конструкции или сооружения, а второстепенные элементы и ограждающие конструкции рассматривать отдельно. Расчётная схема составляется из ограниченного числа элементов и суперэлементов. 5.1.1 Расчёт проводится в четыре этапа: • определение (сбор) расчётных нагрузок по данным ТЗ и по нормативным документам; • определение напряжённо-деформированного состояния (вычисление расчётных параметров) несущих и ограждающих конструкций под действием расчётных нагрузок; • определение несущей способности (предельных параметров) проверяемых элементов (суперэлементов). Предельные параметры по прогибам и перемещениям приведены в СНиП 2.01.07 - 85* Прогибы и перемещения; • сопоставление расчётных и предельных параметров для проверяемых элементов. 5.1.2 При необходимости производится уточнение расчетных параметров и подбор сечений элементов. Эти расчеты выполняются с использованием универсальных или специализированных программ. 5.2 Расчётная схема составляется по чертежам или по принципиальным схемам сооружения, а также по схемам расчётных нагрузок. Проектировщик обязан: • произвести выбор методики расчета и (или) требуемого программного средства; • составить расчётную схему с необходимой степенью детализации; • выполнить расчёт для определения расчётных параметров; • отобрать проверяемые элементы и определить для них предельные параметры; • выполнить анализ полученных результатов; • произвести сопоставление расчётных и предельных параметров. 5.2.1 Для упрощения анализа результатов, получаемых при расчёте, многоэлементные сооружения или конструкции в расчётной схеме разбиваются на части (суперэлементы), которые рассчитываются отдельно. 5.2.2 Стержневые конструкции следует схематизировать линейными элементами с заданными длинами и характеристиками сечений. 5.2.3 Для оболочечных элементов в расчётных комплексах используются оболочечные расчётные элементы. Для осесимметричных и цилиндрических оболочек рассматриваются радиальные сечения или сечения, перпендикулярные оси, в последнем случае оболочка заменяется криволинейным элементом (например, аркой). 5.2.4 Компактные элементы рассчитываются по двух - или трёхмерным расчётным схемам. 5.3 Конструктивно жёсткие соединения (узлы) в расчётной схеме должны приниматься жёсткими. Замена в расчётной схеме жёстких узлов на шарнирные допускается только в том случае, когда изгибом элементов можно пренебречь и считать их нагруженными продольными силами, действующими центрально (по оси элемента) или с малыми эксцентриситетами. Такая замена допускается также для связевых стержневых конструкций, которые удовлетворяют следующим трём требованиям: - все нагрузки приложены в узлах; - к опорным узлам подходят не менее двух элементов в каждой плоскости конструкции; - углы между осями элементов, сходящихся в одном узле, должны быть не менее 25°. В остальных случаях необходимо учитывать изгиб элементов, т.е. считать узлы жёсткими. 5.4 В расчетную схему суперэлемента обязательно включаются все составляющие его элементы. При этом должно учитываться влияние второстепенных элементов (фасонок, ребер) на характер работы основных элементов. 5.5 Ряд конструкций требуют проведения расчётов с учётом их перемещений под действием расчётных нагрузок. К таким конструкциям относятся: ванты, мембранные покрытия и некоторые стержневые конструкции. При оценке несущей способности таких конструкций используются нелинейные расчётные схемы. 5.6 Расчёт предельных параметров при рассмотрении устойчивости элементов не может быть выполнен в линейной постановке. Определение предельных (критических) параметров для отдельных элементов или целых конструкций в линейной постановке недопустим, так как полученные при таком расчёте результаты завышают несущую способность конструкций. 5.7 Для особо ответственных многоэлементных конструкций необходимо выполнять проверку живучести, когда один или одновременно несколько элементов предполагаются потерявшими несущую способность. Методика такого расчёта должна быть согласована с заказчиком. 5.8 Для расчёта несущей способности стержневых элементов ступенчатого или переменного сечений, работающих на сжатие, а также со сложным характером нагружения необходимо пользоваться методикой, разработанной в ЦНИИПСК им. Мельникова. 6 Устойчивость сооружения в целом и его частей6.1 Обеспечение устойчивого положения сооружения является обязательным требованием при его проектировании. При проверке устойчивости положения в расчётной схеме всё сооружение в целом или его суперэлементы моделируются жёсткими телами. 6.2 Должна быть проверена устойчивость при горизонтальном перемещении сооружения, а также при его вращении вокруг вертикальной оси. Для обеспечения устойчивости сооружения необходима установка пространственных связей, жёсткость которых должна определяться специальными расчётами. Для поперечника здания должна быть обеспечена его устойчивость в направлении продольной оси сооружения. Фермы, опёртые в уровне нижнего пояса, должны быть развязаны против поворота вокруг горизонтальной оси, проходящей через точки опоры. 6.3 Проект должен содержать соответствующие указания, необходимые при разработке проекта производства работ. 7 Прочность и устойчивость стержней, пластин и оболочек7.1 Растяжение с изгибом7.1.1 Ниже определяются требования к проверке элементов в сечениях удалённых от узлов не менее, чем на расстояние равное ½ наибольшего поперечного размера элемента от ближайшей точки соединения с соседним элементом. Напряжённое состояние вблизи узла, где велики краевые эффекты, должно рассчитываться по специальным методикам. Проверка прочности прикрепления элементов в узлах дана в разделе 8. 7.1.2 Стержни, пластинки и оболочки, у которых растягивающие (положительные) напряжения в сечении равны или превосходят по абсолютной величине сжимающие (отрицательные) напряжения, следует проверять на статическую прочность, усталостную долговечность и сопротивление хрупкому разрушению, в зависимости от вида нагрузки и условий эксплуатации. 7.1.3 Прочность элемента проверяется по формуле:

при центральном растяжении стержня, пластинки или цилиндрической оболочки, растягиваемой вдоль оси условное расчётное напряжение допустимо вычислять по элементарной формуле:

при растяжении стержневого элемента с изгибом по формуле:

где х, у - главные оси рассматриваемого сечения; N - продольное усилие; Мх, Му - изгибающие моменты; Ап - площадь поперечного сечения нетто; Jxn, Jyn - моменты инерции поперечного сечения нетто. При объёмном напряжённом состоянии в качестве расчётного напряжения принимается интенсивность напряжений. Для плоского напряжённого состояния, характерного для тонкостенных профилей: уголка, швеллера, двутавра, а также листовых и оболочечных элементов, интенсивность напряжений (с обязательным понижающим коэффициентом) вычисляется по формуле:

для такого

сечения элемента и для такой точки в сечении, где В более сложных случаях расчётные напряжения определяются по универсальным или специализированным программам. В качестве расчётного сопротивления принимается величина:

значения расчётных сопротивлений Ry, Ru принимаются по СТО-004502005. Коэффициент

условий работы Коэффициент

надёжности для конструкций, рассчитываемых по временному сопротивлению, равен Таблица 7.1

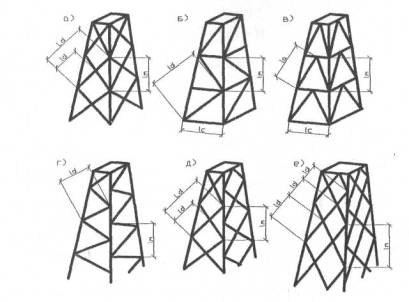

Рисунок 7.1 - Схемы пространственных решётчатых конструкций 7.1.4 При относительно большой доле напряжений от продольного усилия по сравнению с изгибными напряжениями допускаются пластические деформации в крайних волокнах. Ограничительные условия и формулу для проверки см. СНиП II-23-81*, п. 5.25*. 7.2 Общая устойчивость сплошностенчатых стержней7.2.1 Проверка устойчивости стержней по изгибной форме может быть выполнена одним из трёх способов. 7.2.1.1 Первый способ представлен в СНиП II-23-81*. Проверка устойчивости по этому способу может быть выполнена без использования компьютеров или по формулам запрограммированным в программе SCAD. 7.2.1.2 Второй способ позволяет уточнить несущую способность сжато-изогнутых элементов при учете формы сечения и величины начальной погиби или эксцентриситетов приложения сил по концам стержня. Несущая способность сжатого стержня вычисляется по формуле:

где λ - расчетная гибкость стержня;

Кс - коэффициент влияния формы сечения; КR - коэффициент учета прочности материала; EJ - изгибная жесткость; L - расчетная длина, принятая с учетом условий защемления концов стержня. Базовая

безразмерная критическая сила При центральном

сжатии стрелка погиби принимается по результатам выполненных натурных

измерений, но не менее При наличии эксцентриситетов приложения сил на концах стержня е0 и е1, полученных расчётным путём, их влияние учитываются путём введения эквивалентной стрелки погиби, значение которой вычисляется по формуле:

если Значения Таблица 7.2

Значения коэффициента Кс для наиболее употребительных сечений приведены в таблице 7.3 . Таблица 7.3

Значение коэффициента KR вычисляется по формуле:

Зависимость показателя степени n(λ) как функция гибкости задана в таблице 7.4. Таблица 7.4

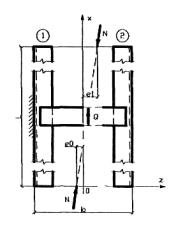

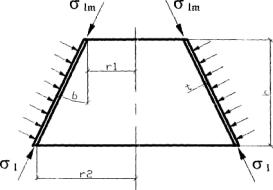

7.2.1.3 Третий способ основан на численном интегрировании дифференциальных уравнений, описывающих процесс деформирования рассматриваемого стержня. Учитываются следующие параметры: нормативная или фактическая начальная погибь стержня, свободное или предварительно напряженное начальное состояние, упругопластическая диаграмма для данной марки стали, поперечное сечение любой сложности, весь диапазон изменения гибкости элементов в строительных конструкциях, плавное или ступенчатое изменение размеров или типа поперечного сечения вдоль оси. Условия защемления концов элемента определяются по специальной методике в зависимости от схемы конструкции. Нагрузки могут иметь произвольный характер: сосредоточенные силы или моменты, распределённые нагрузки, приложенные вдоль оси или имеющие эксцентриситет, следящие нагрузки или нагрузки, изменяющиеся в процессе деформирования заданным образом. Возможно также кинематическое нагружение путём задания перемещений определённых сечений. Третий способ использовать при неудовлетворительных результатах расчётов при применении первых двух способов. 7.2.2 Проверку устойчивости сплошностенчатых тонкостенных стержней открытого профиля, кроме того, следует выполнять по изгибно-крутильной форме. При центральном сжатии проверка по изгибно-кругильной форме выполняется так же, как и при изгибной форме при условии применения расчётного сопротивления с понижающим коэффициентом «с», определяемым в соответствии с требованиями СНиП II-23-85*, п. 5.5. 7.2.3 При наличии эксцентриситета продольной сжимающей силы, лежащего в плоскости наибольшего момента инерции, снижается устойчивость стержня в плоскости наименьшего момента инерции сечения, что необходимо учитывать введением понижающего коэффициента «с» для расчётного сопротивления, определяемого в соответствии с требованиями СНиП II-23-85*, пп. 5.30, 5.31. 7.3 Устойчивость стенок и поясных листов тонкостенных стержнейПроверку устойчивости тонкостенных пластинчатых элементов двутавров, швеллеров, тавров, гнутых замкнутых и открытых профилей следует проводить в соответствии с требованиями СНиП II-23-85*, гл. 7. 7.4 Прочность и устойчивость сквозных стержней7.4.1 Сквозные стержни с решёткой, нагруженные продольными и поперечными силами, а также моментами, рассчитываются как конструкции (суперэлементы), а для проверяемых элементов производится проверка их несущей способности и долговечности. 7.4.2 Сквозные стержни на планках работают в условиях близких к продольному центральному сжатию. При таком нагружении планки оказываются нагруженными перерезывающими силами за счёт эксцентриситетов приложенных продольных сил. При этом одна половина планки работает как консольный стержень, её расчётная схема показана на рисунке 7.2, где: L - длина сквозного стержня; b - поперечный размер сквозного стержня; n - число планок в одной грани сквозного стержня; λ - гибкость сквозного стержня;

e0 и е1- эксцентриситеты приложения встречных сил на концах сквозного стержня, на рисунке 7.2 эксцентриситеты показаны положительными; N - сжимающие силы, действующие по одной линии; Q - перерезывающая сила, приложенная к среднему сечению планки;

Рисунок 7.2 - Расчетная схема планки сквозного стержня 7.4.3 Величина перерезывающей силы определяется по формуле:

При

В соответствии с принятой расчётной схемой вычисляются геометрические размеры планки как консольного стержня и сварных швов прикрепления планки к поясу (см. п. 8). 7.4.4 Проверка устойчивости сквозного стержня в целом осуществляется следующим образом: рассчитывается несущая способность второй (слабой рис. 7.2, 7.3) ветви стержня в пределах панели Nп, а затем вычисляется несущая способность стержня в целом. В пределах следующих диапазонов:

λ2 = 20÷80 гибкость второй (слабой) ветви в пределах панели, суммарная несущая способность центрально сжатого сквозного стержня определяется по формуле:

где:

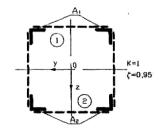

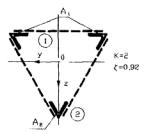

На рисунке 7.3 показаны два типа сечений сквозных стержней с тавровым и различными сечениями второй ветви и приведены соответствующие значения коэффициентов k и ζ,.

Рисунок 7.3 - Сечения сквозных стержней Зависимость для промежуточных значений k и λ, величина β определяется при помощи линейной интерполяции. Таблица 7.5

7.5 Устойчивость оболочек7.5.1 Правила проверки устойчивости устанавливаются для осесимметричных оболочек: цилиндрических, конических, сферических, ограниченных сечениями, перпендикулярными их оси, или сечениями, нормальными к поверхности вдоль образующих. Нагрузки на оболочки - осесимметричные. В частности для цилиндрической панели рассматривается только равномерная нагрузка, направленная вдоль образующей. Устойчивость иных типов оболочек требует проверки по специальным методикам. 7.5.2 Критерии устойчивости оболочек указанных типов основаны на сравнении максимального расчётного напряжения и критического напряжения по формуле:

Максимальные

значения меридионального Значения

коэффициента условий работы Величина критического напряжения в зависимости от вида оболочки и вида нагрузки определяется по следующим формулам: 7.5.2.1 Замкнутая

круговая цилиндрическая оболочка, нагруженная равномерной распределённой

нагрузкой вдоль образующей

где t - толщина оболочки; r - радиус срединной поверхности; коэффициент ψ определяется по формуле (СНиП II-23-85*): коэффициент «с» находится по следующей таблице:

7.5.2.2 Замкнутая круговая цилиндрическая оболочка,

подкреплённая кольцевыми рёбрами по концам при х = 0 и х = L,

нагруженная равномерным наружным давлением

L - длина оболочки или расстояние между рёбрами. Для значений При наличии рёбер следует проверять их устойчивость в плоскости их установки. 7.5.2.3

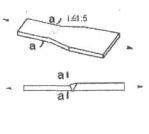

Коническая оболочка с углом конусности β < 60° (рисунок 7.4),

нагруженная равномерной распределённой нагрузкой вдоль образующей

где

Рисунок 7.4 - Схема конической оболочки вращения 7.5.2.4 Коническая оболочка, нагруженная равномерным внешним давлением р (рисунок 7.4): условное кольцевое расчётное напряжение следует определять по формуле:

h - высота конической оболочки (рисунок 7.4). 7.5.2.5 Сферическая оболочка, нагруженная внешним давлением:

где r - радиус срединной поверхности. 7.5.3 При одновременном действии продольного сжатия и внешнего давления проверка устойчивости для цилиндрических и конических оболочек производится по формуле:

7.5.4

Цилиндрическая панель, опёртая по контуру и имеющая небольшой центральный угол:

При 8 Соединения8.1 Болтовые соединения. Проверка несущей способности болтовых соединений производится в соответствии с требованиями СТО-0041-2004. 8.2 Стыковые сварные соединения выполняются в соответствии с требованиями СТО-0046-2005. Они считаются равнопрочными свариваемым элементам, за исключением ручной сварки без физического контроля, в этом случае вводится понижающий коэффициент, т.е. при назначении расчётного сопротивления принимается Rwy = 0.85·Ry. В остальных случаях проверку несущей способности стыкового шва выполнять не требуется. 8.3 Соединения с угловыми сварными швами всех типов проверяются на срез (условный) по формуле:

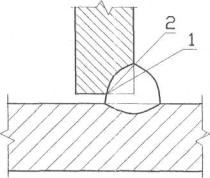

Проверяются два сечения: по металлу шва (1) и по границе сплавления (2) (рисунок 8.1).

Рисунок 8.1 - Схема расчетных сечений сварного соединения с угловым швом При проверке по металлу шва принимаются:

При проверке по границе сплавления принимаются:

Значения коэффициентов βf и βz принимаются по таблице 8.1. Таблица 8.1

Значения

коэффициентов условий работы шва Значения 8.4 Альтернативный метод расчёта несущей способности сварных соединений с угловыми швами может быть выполнен по таблицам 8.2 и 8.3 [1]. Таблица 8.2 - Предельные усилия на сварные соединения с угловыми швами для конструкций 2-4 групп, возводимых в районах с расчетной температурой выше минус 40°С

9 Усталостная долговечность9.1 Стальные конструкции и их элементы (резервуары, сосуды давления, подъемно-транспортные сооружения, высотные сооружения типа башен и мачт, глубоководные основания морских стационарных платформ и др.), подвергающиеся в процессе эксплуатации воздействию повторно-статических, вибрационных или другого вида циклических нагрузок, необходимо проверять расчетом на усталость. При этом должен быть рассмотрен весь спектр эксплуатационных нагрузок и их повторяемость за расчетный срок службы элемента конструкции или сооружения в целом. 9.2 Приведенная ниже методика расчета усталостной долговечности основана на результатах экспериментальных исследований прочности при циклическом нагружении различных видов соединений элементов стальных строительных конструкций, выполненных в ЦНИИПСК им. Мельникова, а также представленных в технической литературе. Данная методика расчета не распространяется на металлоконструкции пролётных строений мостов и подкрановых балок. 9.3 Расчет усталостной долговечности Р (в годах) элемента конструкции следует производить по формуле:

где

к - число режимов эксплуатационного нагружения элемента конструкции, для которого выполняется расчет долговечности. 9.4 Допускаемое

число циклов нагружения

где Nb - число циклов нагружения, соответствующее перелому кривой усталости в многоцикловой области; в случае отсутствия дополнительных данных значение параметра Nb принимается равным Nb = 3,9·106; nN - коэффициент запаса по долговечности, значения которого составляют nN = 2÷10 и выбираются расчётчиком с учетом степени ответственности сооружения и запасов, принятых при определении эксплуатационных нагрузок;

если наибольшее

Таблица 9.1- Коэффициент

m - показатель наклона левой (m1) или правой (m2) ветвей расчетной кривой усталости, значения которого составляют: - при - при Rv - расчетное сопротивление усталости

рассматриваемого элемента конструкции при симметричном цикле нагружения ( Таблица 9.2 - Характеристики сопротивления усталостному разрушению Rv и m1 для различных видов соединений элементов строительных металлоконструкций

9.5 Если при расчете по формуле (9.2) оказалось, что [N]i ≥ 2·108, то в дальнейших расчетах усталостной долговечности по формуле (9.1) следует принимать [N]i = ∞, т.е. при данном режиме нагружения в рассматриваемом элементе конструкции не происходит накопления усталостных повреждений. 10 Расчет элементов стальных конструкций на прочность с учетом сопротивления хрупкому разрушению10.1 Центрально и внецентренно растянутые элементы, а также зоны растяжения изгибаемых элементов конструкций, подверженных в процессе эксплуатации, изготовления и монтажа воздействию пониженных температур следует проверять на прочность с учетом сопротивления хрупкому разрушению по формуле:

где

Ru - расчетное сопротивление по пределу прочности,

10.2

Коэффициент условия работы

где

10.2.1 Значение

где То - температура, определяющая с учетом нормативных требований к ударной вязкости металлопроката строительных сталей по ГОСТ 27772, ºС (см. п. 10.2.1.1); Т - температура наиболее холодной пятидневки с обеспеченностью 0,98 по СНиП 23-01-99, °С; to = 10 мм; t - номинальная толщина элемента соединения, мм. 10.2.1.1 Температуры То для малоуглеродистых и низколегированных сталей принимаются в зависимости от температуры испытаний на ударную вязкость (КСU) по ГОСТ 27772: • минус 20°С - То = -10°С; • минус 40°С -То = -20°С; • минус 70°С - То = -40°С; 10.2.1.2

Значение Таблица 10.1 -Коэффициенты

10.3 Расчет на прочность по (10.1) распространяется: - на элементы стальных конструкций, изготавливаемые из листового проката строительных сталей с классом прочности С ≤ 440 МПа, поставляемого с гарантиями по химическому составу, механическим свойствам и ударной вязкости в соответствии с нормативными требованиями; - на сварные соединения, выполненные в соответствии с общими требованиями к конструктивным формам, технологии изготовления и контроля качества, установленные соответствующими нормативно-техническими документами. 10.4 Метод расчета по (10.1) не распространяется на стальные конструкции, подверженные воздействию вибрационных и динамических нагрузок; на конструкции, подверженные коррозионному и межкристаллитному растрескиванию; на элементы конструкций с толщиной сечений более 60 мм, на болтовые и заклепочные соединения, а также на сварные соединения, не подвергаемые дефектоскопическому контролю при изготовлении и в процессе эксплуатации. Библиография [1] Металлические конструкции. Справочник проектировщика. (Под ред. В.В. Кузнецова). - М.: изд-во АСВ, 1998. ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

Ключевые слова: конструкция, элемент, соединение, расчётная схема, устойчивость, долговечность, хрупкое разрушение, сжатие, усилие, момент, напряжение, деформация.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/46681

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|