Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ Р 52452-2005 Автомобильные транспортные средства. Трубки и шланги гидравлического и пневматического приводов тормозов. Технические требования и методы испытаний.

Автомобильные транспортные средства ТРУБКИ

И ШЛАНГИ ГИДРАВЛИЧЕСКОГО Технические требования и методы испытаний

ПредисловиеЦели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» Сведения о стандарте 1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт» (ФГУП «НАМИ») 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт» 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2005 г. № 467-ст 4 ВВЕДЕН ВПЕРВЫЕ Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет Содержание

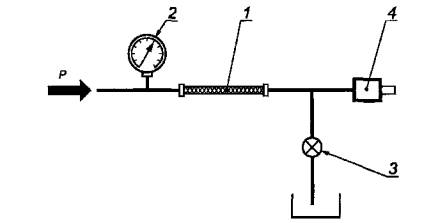

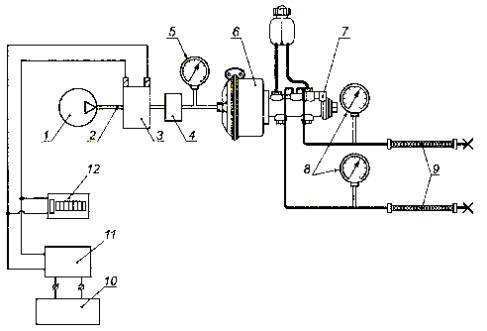

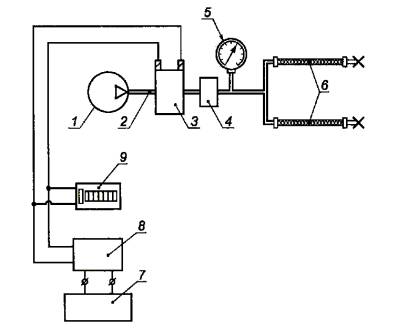

1 Область примененияНастоящий стандарт распространяется на трубки и шланги (рукава гибкие) с наконечниками в сборе [далее - трубки и шланги гидравлического и пневматического приводов тормозов автотранспортных средств (АТС)] и устанавливает технические требования и методы их испытаний. 2 Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения ГОСТ Р 41.13-99 (Правила ЕЭКООН № 13) Единообразные предписания, касающиеся официального утверждения транспортных средств категорий М, N и О в отношении торможения ГОСТ Р 41.13-Н-99 (Правила ЕЭК ООН № 13-Н) Единообразные предписания, касающиеся официального утверждения легковых автомобилей в отношении торможения ГОСТ 4364-81 Приводы пневматические тормозных систем автотранспортных средств. Общие технические требования ГОСТ 23181-78 Приводы тормозные гидравлические автотранспортных средств. Общие технические требования Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Технические требования3.1 Трубки и шланги должны соответствовать требованиям настоящего стандарта, ГОСТ 4364, ГОСТ 23181 и технической документации (ТД), утвержденной в установленном порядке. 3.2 Металлические и пластиковые трубки и резиновые рукава без наконечников, предназначенные для использования в гидравлических и пневматических тормозных приводах, должны иметь соответствующие сертификаты. 3.3 Трубки и шланги должны обладать герметичностью и прочностью при давлении: - для гидравлического тормозного привода - по ГОСТ 23181 (пункт 1.4), но не менее 20 МПа (200 кгс/см2); - для пневматического привода - не менее 3Рmах, где Р max - максимальное давление в приводе, определяемое регулятором давления по ГОСТ Р 41.13 и ГОСТ Р 41.13-Н. 3.4 Трубки и шланги должны соответствовать требованиям 3.3 после проведения испытаний в условиях их циклического нагружения в объеме не менее 150000 циклов при максимальном давлении не менее 10 МПа (100 кгс/см2) - для гидравлического привода и не менее 1,0 МПа (10,0 кгс/см2) - для пневматического привода. 4 Методы испытаний4.1 Общие положения4.1.1 Испытания проводят на оборудовании, аттестованном в соответствии с ГОСТ Р 8.568. 4.1.2 Испытания проводят по методикам, разработанным предприятиями в соответствии с требованиями настоящего стандарта и прошедшим в установленном порядке метрологическую экспертизу. 4.1.3 Трубки и шланги испытывают по следующим параметрам: - герметичность; - прочность: - долговечность в условиях циклического нагружения. 4.1.4 Погрешность измерения давления - не более 3,0 %. 4.2 Испытания на герметичность и прочность4.2.1 Испытания на герметичность и прочность трубок и шлангов проводят на испытательном оборудовании, позволяющем создать регулируемое давление рабочей жидкости не менее 30 МПа (300 кгс/см2) - для трубок и шлангов гидравлического тормозного привода и не менее 5,0 МПа (50 кгс/см2) - для трубок и шлангов пневматического тормозного привода. Схема установки для проведения испытаний приведена на рисунке А. 1 (приложение А). 4.2.2 При проведении испытаний давление жидкости Ри должно быть доведено до значения, указанного в 3.3, и выдержано на этом уровне в течение 2 мин ± 5 с. 4.2.3 Признаками потери герметичности и (или) разрушения являются: - прекращение повышения давления в процессе работы насоса; - появление течи жидкости, вздутия, трещин, перемещения рукавов в наконечниках. 4.2.4 После завершения испытаний по 4.3 испытания по 4.2.2 должны быть повторены. 4.3 Испытания по оценке долговечности в условиях циклического нагружения4.3.1 Испытания по оценке долговечности трубок и шлангов в условиях циклического нагружения проводят: - для трубок и шлангов гидравлического привода - давлением жидкости на стендовой установке, схема которой приведена на рисунке А.2 (приложение А); - для трубок и шлангов пневматического привода - давлением сжатого воздуха на стендовой установке, схема которой приведена на рисунке А.3 (приложение А). 4.3.2 Стендовая установка должна обеспечивать возможность создания следующих условий испытаний: 4.3.2.1 Максимальное давление: - для гидравлического привода - 10 МПа (100 кгс/см2) с возможностью регулирования; - для пневматического привода - 1,0 МПа (10,0 кгс/см2) с возможностью регулирования. 4.3.2.2 Частота циклов пульсации давления - в диапазоне от 0 до 3 Гц с возможностью регулирования и погрешностью измерения не более 5,0 %. 4.3.3 После подключения объекта испытаний система управления должна быть отрегулирована таким образом, чтобы: - в гидравлической магистрали стендовой установки для испытаний трубок и шлангов гидравлического привода при максимальном давлении 10 МПа (100 кгс/см2) частота пульсации давления составляла(1,5 ± 1,0)Гц; - в пневматической магистрали стендовой установки для испытаний трубок и шлангов пневматического привода при максимальном давлении 1,0 МПа (10,0 кгс/см2) частота пульсации давления составляла (1,5 ± 1,0) Гц. 4.3.4 Общее число циклов нагружения должно быть не менее 150000. 5 Оформление результатов испытаний5.1 По результатам испытаний оформляют протокол, в котором приводят идентификационные сведения об объекте испытаний, значения измеренных параметров и данные, характеризующие поведение объекта в процессе испытаний. 5.2 Форма протокола испытаний приведена в приложении Б. Приложение

А

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

УТВЕРЖДАЮ |

|

||||||||||||

|

|

Руководитель испытательного подразделения |

||||||||||||

|

|

|

|

|

||||||||||

|

|

|

личная подпись |

расшифровка подписи |

||||||||||

|

|

|

|

|

||||||||||

|

« |

|

» |

|

200 |

г. |

||||||||

|

|

|||||||||||||

|

ПРОТОКОЛ ИСПЫТАНИЙ № |

|

|

|||||||||||

1 Идентификационные данные об объекте испытаний____________________________

2 Цель испытаний

Определение соответствия трубок и шлангов требованиям нормативных документов (ГОСТ Р ________, ГОСТ 4364, ГОСТ 23181) и КД

3 Методика испытаний

Методика испытаний разработана в соответствии с требованиями ГОСТ Р___________

4 Результаты испытаний

|

Наименование параметра |

Требования |

Результат испытаний |

|

Соответствие геометрических параметров тормозных шлангов требованиям КД |

По КД |

|

|

Испытания на герметичность |

Давление Ри = ____ МПа в течение 2 мин ± 5 с |

|

|

Испытания на прочность |

Давление Ри = ____ МПа в течение 2 мин ± 5 с |

|

|

Испытания на долговечность при циклическом нагружении |

150 000 циклов при максимальном давлении ____ МПа и частоте нагружения (1,5 ± 0,5) Гц |

|

5 Заключение

Представленный объект испытаний соответствует / не соответствует требованиям КД и нормативных документов (ГОСТ Р ______, ГОСТ 4364, ГОСТ 23181)

|

|

Испытания провел |

|

|

|

|

|||||||

|

|

|

личная подпись |

|

расшифровка подписи |

|

|||||||

|

|

||||||||||||

|

|

« |

|

» |

|

200 |

|

г. |

|||||

Ключевые слова: автомобильные транспортные средства, трубки и шланги гидравлического тормозного привода, трубки и шланги пневматического тормозного привода, наконечники в сборе, герметичность и прочность, долговечность, циклическое нагружение.

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/47327

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|