Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"РД 10-112-6-03 Методические указания по обследованию специальных металлургических кранов.

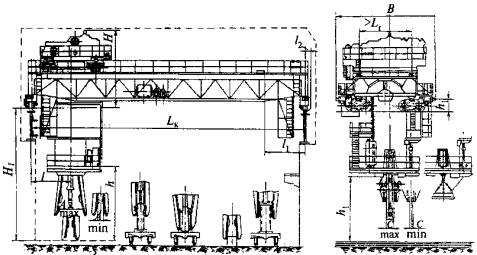

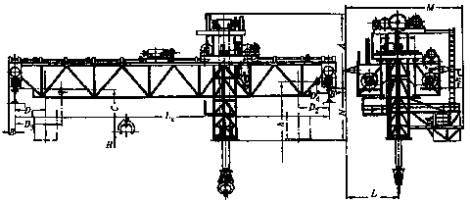

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ СПЕЦИАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ КРАНОВ РД 10-112-6-03 СОДЕРЖАНИЕ 1. ОБЛАСТЬ ПРИМЕНЕНИЯНастоящие Методические указания разработаны в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» от 21.07.97 № 116-ФЗ, Правилами проведения экспертизы промышленной безопасности (ПБ 03-246-98), Положением по проведению экспертизы промышленной безопасности подъемных сооружений (РД 10-397-00), Правилами устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), Методическими указаниями по обследованию грузоподъемных машин с истекшим сроком службы. Часть 1, Общие положения (РД 10-112-96), Часть 5. Краны мостовые и козловые (РД 10-112-5-97), Комплексным обследованием крановых путей грузоподъемных машин. Часть 1. Общие положения. Методические указания (РД 10-138-97) и др. Методические указания устанавливают требования к периодичности, организации и методам обследования специальных грузоподъемных кранов металлургического производства (литейных, ковочных, мульдомагнитных, магнитно-грейферных, колодиевых, стрипперных, завалочных, с лопатой, с поворотной тележкой, с поворотным крюком, посадочных, с подхватом, с управляемыми клещами, с поворотной траверсой) с истекшим сроком службы для определения возможности их дальнейшей эксплуатации с учетом особенностей их конструкций и условий эксплуатации. Методические указания (далее-МУ) ориентированы на обследование специальных механизмов, узлов и элементов конструкций металлургических кранов. Металлоконструкции, узлы, механизмы, соответствующие кранам мостового типа общего назначения, обследуются согласно РД 10-112-5-97. Для удобства пользования МУ часть справочного и текстового материала из РД 10-112-96 и РД 10-112-5-97 и других документов перенесены в данные МУ с соответствующими ссылками на первоисточники. В работе даются специальные рекомендации по грузовым испытаниям и расчетам остаточного ресурса данной группы кранов. В приложении 7 приведены браковочные показатели для специальных механизмов кранов. МУ рассчитаны для специалистов-обследователей подъемных сооружений (ПС), инспекторов госгортехнадзора, владельцев, лиц, связанных с эксплуатацией, ремонтом и изготовить специальных металлургических кранов. В РД использованы научные предложения и разработки ведущих специалистов в области отечественного краностроения: проф., д.т.н. Гохберга; проф., д.т.н. А.А. Зарецкого; проф., д.т.н. А.А. Короткого; к.т.н. В.С. Котельникова; к.т.н. А.С. Липатова и др. 2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯВ тексте МУ используются термины и определения, вошедшие в «Словарь общих терминов и определений по подъемным сооружениям» 2003 г. и некоторые дополнительные, такие, как:

3. ОБЩИЕ ТРЕБОВАНИЯ3.1. Виды и периодичность обследования3.1.1. Учитывая экстремальные условия эксплуатации кранов металлургического производства (тяжелый и весьма тяжелый режим работы, агрессивность окружающей среды и т. п.), экспертные обследования их необходимо проводить как в пределах нормативного срока службы крана, так и после истечения. 3.1.2. Для специальных металлургических кранов предусмотрены два вида экспертных обследований (далее - обследования): промежуточные (ПЭО) и генеральные (ГЭО). Отличаются они друг от друга целевыми установками, сроками и объемами проведения экспертных работ, требованиями к отчетной документации. 3.1.3. Цель промежуточных обследований - установить состояние работоспособности крана на срок до очередного промежуточного обследования. 3.1.4. Цель генерального обследования - оценить техническое состояние крана с углубленным анализом состояния металла базовых конструкций, произвести расчет остаточного ресурса и дать оценку возможности дальнейшей эксплуатации крана, или необходимости его капитально-восстановительного ремонта, или его утилизации. Срок возможной эксплуатации крана, установленный по результатам генерального обследования, означает, что кран эксплуатируется с соблюдением периодичности промежуточных обследований. 3.1.5. Промежуточные обследования традиционно принято подразделять [4.3] на первичные, повторные и внеочередные. Проводятся они в зависимости от технического состояния крана, либо по заявке владельца, либо по регламенту завода-изготовителя, либо в соответствии с нормативной документацией в период нормативного срока службы и после его истечения в интервалах между генеральными обследованиями. 3.1.6. Генеральные обследования проводятся: после 3 - 5 промежуточных обследований в зависимости от состояния крана и независимо от того, когда были проведены промежуточные обследования - до или после истечения нормативного срока службы крана; при выработке краном нормативного срока эксплуатации; по решению комиссии, проводившей последнее промежуточное обследование; по просьбе владельца, в том числе и до выработки нормативного срока службы; по указанию органов Госгортехнадзора России; после аварий. Число обследований крана определяется его техническим состоянием. 3.1.7. При отработке специальным краном своего нормативного срока службы сроки проведения первичных обследований в зависимости от группы классификации (режима) крана по ИСО 4301/1 (ГОСТ 25546-82*) назначаются в соответствии с рекомендациями табл. 1. Сроки проведения повторных обследований назначаются в соответствии с фактическим режимом эксплуатации крана, но не более сроков, указанных в табл. 1. В случае эксплуатации крана в агрессивных средах срок до проведения повторного обследования сокращается на 1 год.

Значения сроков, указанных в скобках, принимаются по решению экспертной комиссии в зависимости от технического состояния крана. 3.1.8. Внеочередное обследование крана проводится по востребованию в следующих случаях: если в процессе эксплуатации наблюдается повторное появление трещин в несущих металлоконструкциях; при появлении отрицательного прогиба пролетных балок мостов свыше 0,0022 величины пролета; если при грузовых испытаниях установлено возникновение остаточной деформации; при наличии деформаций металлоконструкции, возникших в результате столкновений, пожара и т. п.; после перемонтажа или реконструкции. 3.1.9. При отсутствии в паспорте крана нормативного срока службы можно произвести его расчет. Выработка нормативного срока службы может оцениваться по текущему значению характеристического числа Нф, определяемого как произведение величины расчетного коэффициента нагружения Кр и числа циклов работы крана за срок эксплуатации Ст:

Критические (предельные) значения характеристических чисел для групп классификации (режимов) работы кранов приведены в табл. 2.

В зависимости от относительной величины масс поднимаемого груза коэффициент нагружения Кр и число допустимых рабочих циклов Ст приведены в табл. 3. Таблица 3

Значения Ст для промежуточных значений Кр определяются по линейной интерполяции. Нормативный срок службы считается выработанным, если при фактическом значении расчетного коэффициента нагружения Кр фактическое значение рабочих циклов крана за срок эксплуатации становится свыше допустимого значении Ст. 3.1.10. Металлургические краны предназначены для работы в технологических процессах, где температура окружающей среды достигает 60°С, а непосредственно вблизи печи, прокатного стана, слитков и т.п. достигает 100°С и выше. Кроме того, эти краны работают в агрессивных средах, в условиях повышенной загазованности и запыленности, в пожаро- и взрывоопасных зонах. Поэтому агрессивность среды необходимо учитывать при проведении обследований и расчетов, выполненных в ходе экспертизы. Характеристики агрессивных сред по классификатору СНиП 2.03.11-85 приведены в приложении 1 [4.4]. 3.1.11. Оценку остаточного ресурса при проведении ГЭО рекомендуется проводить по специально разработанной и утверждении Госгортехнадзором России методике согласно требованиям РД 09-102-95. 3.1.12. Обследование крановых путей при технической диагностике специальных металлургических кранов выполняется в соответствии с РД 10-138-97 на длине трех баз крана в зоне статических испытаний и замера геометрии металлоконструкции. Данные планово-высотной съемки крановых путей, выполненные в ходе их комплексного обследования, могут быть использованы при обследовании самого крана, если срок действия этих данных не истек к моменту обследования крана. 3.2. Организация обследования3.2.1. Обследование металлургических кранов должны выполнять организации, имеющие лицензию Госгортехнадзора России на проведение экспертизы промышленной безопасности подъемных сооружений. 3.2.2. При организации и проведении обследования следует руководствоваться Правилами проведения экспертизы промышленной безопасности (ПБ 03-246-98), Положением по проведению экспертизы промышленной безопасности подъемных сооружений (РД 10-397-01), РД 10-112-96, РД 10-112-5-97, настоящими МУ и другими нормативными документами и регламентами. 3.2.3. Для проведения промежуточных обследований в организации должны быть аттестованные специалисты I и II уровня квалификации (не менее 3 человек). Для проведения генеральных обследований и оценки остаточного ресурса в организации должны быть специалисты III уровня, эксперты, согласно Рекомендациям по подготовке и аттестации специалистов и экспертов, осуществляющих экспертизу промышленной безопасности подъемных сооружений. 3.2.4. Организация, осуществляющая обследование металлургических кранов, должна иметь инструкцию по технике безопасности проведения специальных работ на объектах повышенной опасности, в соответствии с которой проводится инструктаж обследователей и экспертов, выполняющих техническую диагностику кранов [4.15]. 3.2.5. Организация, проводящая обследование, издает приказ о назначении экспертной комиссии для обследования конкретного объекта в составе 3 и более человек. Форма приказа приведена в приложении 13. 3.2.6. Организация-владелец крана и организация, проводящая обследование, издают приказы о начале работ по технической диагностике крана, его подготовке, составе специалистов-экспертов и лиц, ответственных за безопасное проведение работ. Формы приказов приведены в приложениях 12 (приложение 7Э) и 13. 3.2.7. Владелец крана должен подготовить кран к обследованию: очистить кран от грязи и масла; подготовить и промаркировать испытательные грузы и разместить их в зоне испытания; проверить надежность стропов и тары, используемых при испытании; выделить машиниста (оператора), обслуживающий персонал на период обследования; предоставить оборудование и средства безопасности для работы на высоте; принять меры безопасности в зоне проведения обследования. 3.2.8. Владелец крана представляет комиссии следующую документацию: паспорт крана и крановых путей; сертификаты на грузозахватные органы, канаты, металлы, приборы и устройства; ремонтную документацию; журналы технического обслуживания крана, учета и аттестации персонала, обслуживающего кран; акты проверки изоляции и заземления, приемки-сдачи и нивелировки крановых путей; предписания инспектора госгортехнадзора; предыдущие заключения экспертизы по обследованию крана и крановых путей. Владелец крана составляет справку о характере работы крана по форме, представленной в приложении 14, и передает ее комиссии. 3.3. Основные виды работ при обследовании специальных крановОбследование металлургических кранов должно включать следующие виды работ: 3.3.1. Проверку работ, выполненных владельцем крана к началу обследования крана, согласно п п. 3.2.6, 3.2.7, 3.2.8. 3.3.2. Ознакомление с представленной документацией. Проверка справки о характере работы крана на соответствие фактическому положению. 3.3.3. Расчет фактической группы классификации (режима) крана и механизмов. 3.3.4. Обследование технического состояния металлоконструкции крана. В объем обследования включаются все мосты (1 или 2), рамы и металлоконструкции тележек (1, 2, 3). 3.3.5. Проверку химического состава и механических свойств металла несущих металлических конструкций (при необходимости). 3.3.6. Обследование технического состояния механизмов, включая специальные механизмы и оборудование, средства строповки и грузозахватные устройства, используемые при эксплуатации и испытании крана. 3.3.7. Проверку гидрооборудования, систем смазки узлов и механизмов. 3.3.8. Проверку состояния электрооборудования и приборов и устройств безопасности. 3.3.9. Проверку состояния крановых путей (в зоне обследования и испытания крана). 3.3.10. Проведение статических и динамических грузовых испытаний крана. Данные заносятся в протокол испытаний крана по форме приложения 12 (приложение 5Э). 3.3.11. Составление ведомости дефектов и согласования мероприятий по их устранению по форме приложения 12 (приложение 3Э). 3.3.12. Опенку или расчет (при ГЭО) остаточного ресурса. Форма таблицы по оценке в баллах остаточного ресурса приведена в приложении 12. 3.3.13. Оформление результатов обследования. Ведомости дефектов и акта обследования по форме приложения 12 (приложение 2Э и приложение 3Э). 3.3.14. Составление заключения экспертизы промышленной безопасности в части технического диагностирования крана по форме приложения 12. 3.3.15. Разработку регламента технических освидетельствований, периодических обследований и сроков технических обследований кранов. Примечание: а) если у владельца крана отсутствуют эксплуатационные документы, то работы по их составлению могут быть выполнены организацией, проводящей обследование (по дополнительному соглашению); б) экспертная комиссия вправе перепроверить данные, представленные владельцем крана или выполненные другой сторонней организацией; в) объем работ при внеочередном обследовании определяется комиссией по факту необходимости; г) пункты 3.3.5, 3.3.12, 3.3.15 обязательны при генеральном обследовании и при необходимости (на усмотрение комиссии) - при промежуточных обследованиях. 3.4. Ознакомление с документациейЗнакомство с документацией заключается в том, чтобы в ходе обследования крана установить возможные отклонения его параметров от первоначальных значений, установленных заводом-изготовителем, чтобы указать владельцам о необходимости приведения документов в соответствие с современными требованиями госгортехнадзора и НТД, своевременно устранить замеченные недостатки, тем самым обеспечив дальнейшую безопасную эксплуатацию крана. 3.4.1. В процессе выполнения работ комиссия, проводящая обследование, должна ознакомиться с имеющейся документацией, чертежами и расчетами, выполненными при ремонтах или реконструкциях крана (если ремонты или реконструкции проводились), сертификатами на использованные марки сталей, а также со справкой о характере работ, выполняемых краном, документами последнего полного технического освидетельствования и технической диагностики крана, предписаниями органов госгортехнадзора. Одновременно комиссия должна ознакомиться с эксплуатационной документацией (паспортом, техническими журналами, аттестационными документами обслуживающего персонала и др.), результатами комплексного обследования крановых путей в зоне установки крана и предыдущими заключениями экспертизы по данному крану. 3.4.2. В процессе изучения документации при необходимости составляется рабочая карта обследования крана, которая является внутренним документом экспертной организации, и делаются соответствующие выписки, используемые в ходе обследования. 3.4.3. При ознакомлении с документацией делается выписка из паспорта крана, которая должна содержать общие технические параметры и сведения о специальных узлах и механизмах данного крана (грузозахватного органа, траверсы, поворотной тележки, привода и др.), сведения о ремонтах и замене оборудования, металлах, крановых путях. 3.4.4. При просмотре технических отчетов предыдущих обследований проверяется исполнение владельцем замечаний, сделанных в них. 3.4.5. Результаты проверки документации вносятся в экспертное заключение. 3.4.6. На основании справки о характере работы крана проводится расчет фактического режима работы крана и сравнивается с паспортными данными. 3.5. Проверка состояния металлических конструкцийМосты и рамы кранов металлургического производства, как правило, изготовляются из стального листового или профильного проката в виде коробчатых или ферменных сварных, клепаных или болтовых конструкций. 3.5.1. Перед обследованием металлические конструкции, особенно в местах их возможного повреждения, должны быть очищены от грязи, снега, избытка влаги и смазки. 3.5.2. Наличие условий для проведения безопасного осмотра металлоконструкций обеспечивает владелец крана. 3.5.3. Обследование металлических конструкций в общем случае должно включать следующие этапы: внешний осмотр несущих элементов металлических конструкций (пролетные конструкции главных и вспомогательных мостов, концевые балки, рамы тележек); проверку элементов металлических конструкций одним (или несколькими) из видов неразрушающего контроля (при необходимости); проверку качества соединений элементов металлических конструкций (сварных, клепаных, болтовых, шарнирных и др.); измерение остаточных деформаций балок, ферм и отдельных поврежденных элементов; оценку степени коррозии элементов металлических конструкций; принятие решения о необходимости выполнения проверочных расчетов на статическую прочность, жесткость и сопротивление усталости (по решению комиссии). 3.5.4. Визуально-измерительный контроль проводится аттестованными специалистами-обследователями. Внешний осмотр следует проводить с применением визуально-измерительных методов простейших оптических средств и переносных источников света, при этом особое внимание должно быть уделено: участкам резкого изменения сечений; местам, подвергшимся повреждениям или ударам во время монтажа и перевозки (нижние пояса пролетных конструкций и рам тележек); местам, где при работе возникают значительные напряжения, коррозия или износ; местам, характерным для конструкций кранов данного типа, где наиболее вероятно могут возникнуть трещины; местам возможного скопления влаги. 3.5.5. При проведении внешнего осмотра необходимо обращать особое внимание на наличие следующих дефектов: трещин в основном металле, сварных швах и околошовной зоне, косвенными признаками наличия которых являются шелушение и растрескивание краски, местная коррозия, потеки ржавчины и т. п.; механических повреждений; расслоения основного металла (например, на торцевых поверхностях свесов поясов коробчатых металлоконструкций); некачественного исполнения ремонтных сварных соединений; люфтов в шарнирах, ослабления болтовых и заклепочных соединений; очагов коррозии и др. 3.5.6. При обнаружении признака наличия трещин (а также для определения фактических границ распространения выявленной трещины) в металлической конструкции или сварном шве рекомендуется проводить проверку металлоконструкции одним из видов неразрушающего контроля. Выбор метода и технических средств для проведения неразрушающего контроля определяет комиссия, проводящая обследование. 3.5.7. Рекомендуется подвергать неразрушающему контролю элементы металлоконструкции специальных кранов, представленные в табл. 4 [4.4]: Таблица 4 [4.4] Элементы металлоконструкций, подвергаемые неразрушающему контролю при проведении обследований кранов

3.5.8. При обнаружении механических повреждений металлических конструкций (вмятин, изгибов, разрывов и т. п.) замеряются их размеры (длина, ширина, высота или глубина). Затем размеры повреждения сравнивают с предельными размерами подобного дефекта, приведенного в приложениях данных МУ, фиксируют в ведомости дефектов. В случае превышения нормативных размеров повреждения даются рекомендации по их устранению. 3.5.9. Степень коррозионного износа определяется с помощью измерительных инструментов или средствами неразрушающего контроля. Величину допустимой степени коррозии, а также оценку степени ее влияния учитывают в соответствии с приложением 4 [4.4]. 3.5.10. При визуально-измерительном контроле (ВИК) болтовых и заклепочных соединений определяют: наличие взаимных смещений элементов; ослабление плотности посадки отдельных заклепок; образование трещин в заклепочных отверстиях и трещин, идущих от отверстий. Обнаружение подвижности элементов производится по следам сдвигов, видимых у кромок элементов, или при работе механизмов крана. Контроль состояния болтовых и заклепочных соединений следует осуществлять визуально и отстукиванием молотком. Дополнительный осмотр трещин в перемычках, связанный со снятием накладок, производится при обнаружении хотя бы одной трещины, выходящей из-под накладки. При осмотре соединений на болтах повышенной точности определяют: взаимное смешение элементов пакета; образование трещин в перемычках болтовых отверстий; отсутствие стопорных деталей; ослабление посадки отдельных болтов; ослабление затяжки отдельных болтов; наличие значительной коррозии резьбы болтов и гаек; обрывы отдельных болтов. Во всех болтовых и заклепочных соединениях при визуальном контроле следует установить соответствие их фактического количества проектному количеству болтов в соединении. При обнаружении дефекта в одном из болтовых или заклепочных соединениях в ведомость дефектов должна быть включена рекомендация по ревизии 25 - 50 % болтов (заклепок) данного соединения при очередном ППР. Дефекты заклепочных и болтовых соединений, требующие прекращения работы крана до восстановления, приведены в табл. 5. Таблица 5 Дефекты заклепочных и болтовых соединений, требующие устранения до пуска крана в эксплуатацию

По решению комиссии проверку целостности болта выполняют согласно РД 10-197-98. При коррозии болтовых (заклепочных) соединений (более 10 % площади сечения болта или заклепки) или обнаружив при обследовании лопнувший болт (заклепку), не менее 25 % количества оставшихся болтов (заклепок) в данном соединении подвергают ультразвуковой дефектоскопии. При осмотре работающих на трение соединений на высокопрочных болтах определяются наличие взаимного смещения элементов пакета и герметичность стыка, а для соединений, работающих на растяжение, - наличие обрывов и вытяжки отдельных болтов, а также образование трещин в сварных швах присоединения фланцев к продольным элементам. Для соединений всех расчетных элементов конструкций, получивших указанные повреждения, обязательно немедленное выполнение ремонта. Проверка качества соединения на высокопрочных болтах включает оценку комплектности шайб и гаек, а также отсутствие зазоров между элементами соединений. Контроль шарнирных соединительных элементов металлической конструкции (осей, пальцев и т. д.) следует начинать с проверки комплектности (и исправности) фиксирующих и стопорных элементов (болтов, гаек с контргайками, ригельных планок и т. д.). В случае обнаружения повреждения последних соединение рекомендуется разобрать, замерить величину износа и указать ее в ведомости дефектов. В ведомости дефектов также должна быть указана и причина (по мнению комиссии), которая привела к повреждению (например, воздействие на палец осевого усилия или крутящего момента). 3.5.11. Измерение планово-высотного положения и скручивания пролетных балок и ферм кранов, имеющих главные и вспомогательные мосты, выполняется согласно приложениям 5, 8 [4.4]. 3.5.12. При оценке возможности продолжения эксплуатации металлической конструкции специальных кранов следует учитывать: 1. Наличие местных механических повреждений элементов конструкции, остаточных деформаций, разрывов, трещин, механического износа и других дефектов, превосходящих по величине допустимые значения, приведенные в приложении 3. 2. Остаточные деформации несущих металлических конструкций (остаточный прогиб пролетных балок, скручивание балок и пространственных ферм, искажение формы моста в плане и т. п.), превосходящие по величине допуски, приведенные в приложениях 8, 10 [4.4]. 3. Коррозионные повреждения металла, превосходящие по величине цифры, приведенные в приложении 4 [4.4]. 4. Выявленные технологические дефекты металла (расслоение, плены, закаты). 5. Дефекты, явившиеся следствием нарушений технологического процесса при изготовлении и ремонте металлоконструкции (подрезы и чрезмерная пористость сварных швов, наличие кратеров на основном металле, отклонения в размерах швов). 6. Неисправность шарнирных соединений. 7. Наличие усталостных повреждений. 3.5.13. По степени тяжести последствий (риска), которые могут наступить вследствие наличия дефектов и повреждений, а также по степени вероятности возникновения таких последствий (и / или по степени возможности / невозможности их устранения) в общем случае различают дефекты и повреждения, при наличии которых: а) продолжение эксплуатации возможно до очередного обследования без каких-либо дополнительных условий; б) продолжение эксплуатации возможно на меньший срок, обычно назначаемый по решению комиссии; в) продолжение эксплуатации возможно до очередного обследования с изменением характеристики (характеристик) крана (группы классификации (режима), грузоподъемности, скоростей рабочих движений и т. п.); г) продолжение эксплуатации связано с необходимостью проведения ремонта и находится в зависимости от его результатов; д) продолжение эксплуатации элемента металлоконструкции или всей металлоконструкции невозможно. 3.5.14. Возможность продолжения эксплуатации крана с измененными характеристиками во всех случаях должна быть обоснована соответствующими расчетами, после чего о принятом решении должны быть поставлены в известность владелец крана и органы госгортехнадзора. 3.5.15. Возможность и условия продолжения эксплуатации элементов металлоконструкции с дефектами и повреждениями, не учтенными в требованиях данных МУ и документами [4.4, 4.5], определяет комиссия, проводящая обследование крана. В отдельных случаях (или по указанию органов госгортехнадзора) принимаемое решение согласовывается с головной организацией по краностроению или изготовителем крана. 3.5.16. При выполнении обследования металлических конструкций и анализе его результатов следует с наиболее возможной степенью достоверности (в том числе с использованием при необходимости расчетов и выполнения оценки степени изменения свойств металла) выявить причину возникновения дефекта. При вынесении решения в соответствии с пп. 3.5.13 б - д причина принятого решения обязательно должна быть отражена в ведомости дефектов или других документах заключения экспертизы. 3.5.17. Возможность и условия продолжения эксплуатации дефектных элементов металлических конструкций на срок до выполнения ремонта (при условии необходимых ограничений и регламентированного контроля за состоянием элемента) определяет комиссия, проводящая обследование. 3.6. Обследование узлов и механизмов кранов специального назначенияМеханическое оборудование металлургических кранов состоит из традиционных узлов и сборочных единиц, характерных для любых кранов мостового типа общего назначения (грузовые лебедки, механизмы передвижения, поворота и т. п.) и специфических узлов, механизмов и грузозахватных устройств. 3.6.1. Обследование специфических узлов и механизмов металлургических кранов выполняется в соответствии с рекомендациями настоящих МУ. В приложении 6 представлены схемы специальных металлургических кранов с указанием зон осмотра специального механического оборудования. В таблицы включены те детали и узлы, которые определяют работоспособность и безопасность эксплуатации механизма. 3.6.2. Механизмы, канаты, грузозахватные органы к началу обследования должны быть очищены от грязи, смазки, коррозии и т. п. 3.6.3. Работы по проверке состояния механизмов и узлов, аналогичных кранам общего назначения, выполняются в соответствии с требованиями [4.3, 4.4] и включают: проведение необходимых измерений (проверок); внешний осмотр в целях анализа общего состояния и работоспособности. При внешнем осмотре: определяют соответствие наличия и компоновки оборудования проектной (паспортной) документации; проверяют наличие и комплектность крепежа, качество затяжки; проверяют наличие и состояние защитных устройств; определяют зоны вытекания смазки; проверяют целостность корпусов, блоков, барабанов, крюков; оценивают техническое состояние всех механизмов, узлов и деталей, канатов, траверс, подвесок и др. Степень охвата объектов осмотра при этом определяется комиссией. 3.6.4. Необходимость разборки механизмов при осмотре определяет комиссия, проводящая обследование. Безусловной разборке подлежат механизмы, при работе которых наблюдается посторонний шум, вибрация, излишнее выделение тепла и т. п. 3.6.5. Повреждения, близкие к предельным, выявленные в ходе внешнего осмотра, должны быть измерены, в необходимых случаях заэскизированы. 3.6.6. В качестве критериев браковки типовых деталей и узлов (зубчатых передач, барабанов, блоков, ходовых колес, тормозов и т. п.) используются рекомендации, данные в [4.3, 4.4, 4.6]. 3.6.7. Рекомендации по дефектации специальных узлов и механизмов металлургических кранов приведены в приложении 6 настоящего РД. 3.7. Проверка состояния электрооборудования3.7.1. Проверка состояния электрооборудования должна включать следующие виды работ: внешний осмотр электрооборудования и проведение необходимых для анализа работоспособности испытаний и измерений (проверок); оценку соответствия установленного электрооборудования эксплуатационной документации; контрольную проверку работоспособности электрооборудования. 3.7.2. Перечень работ, выполняемых при обследовании электрооборудования, зависит от конкретного типа крана и установленной на нем системы электрооборудования (постоянного или переменного тока, с силовыми или магнитными контроллерами, с использованием короткозамкнутых электродвигателей или электродвигателей с фазным ротором и т. п.). 3.7.3. Параметры элементов электрооборудования крана, подвергаемые контролю при проведении работ по обследованию кранов мостового типа, приведены в приложении 11. Там же указаны рекомендуемые виды контроля, необходимые средства для выполнения контроля, а также браковочные дефекты, при которых дальнейшая эксплуатация не допускается. 3.7.4. Оценку состояния сопротивления изоляции и сопротивления заземления крана следует выполнять по данным соответствующих протоколов измерений, предоставляемых владельцем крана. 3.8. Проверка состояния приборов и устройств безопасности3.8.1. Проверка состояния приборов и устройств безопасности должна выполняться в соответствии с указаниями п. 3.8 [4.3] и включать следующие работы: внешний осмотр приборов и устройств безопасности; контрольную проверку их работоспособности. 3.8.2. Ограничители грузоподъемности, установленные на кранах мостового типа, должны соответствовать Основным требованиям безопасности к ограничителям грузоподъемности электрических мостовых и козловых кранов (РД 10-118-96). 3.8.3. Краны, не оборудованные ограничителями грузоподъемности, но по технологии выполняемых работ согласно РД 10-118-96 относящиеся к категории, подлежащей обязательному оснащению ограничителями грузоподъемности, отмечаются комиссией соответствующей записью в ведомости дефектов. Решение об оснащении крана ограничителем грузоподъемности при этом выносят органы госгортехнадзора. 3.8.4. Согласно п. 2.12.11 ПБ 10-382-00 краны группы режима не менее А6 оборудуются регистраторами параметров их работы. При отсутствии таковых в ведомости дефектов необходимо это указать. 3.8.5. Проверку работоспособности концевых выключателей и блокировок следует выполнять согласно приложению 11 к настоящим МУ. 3.8.6. У кранов, установленных на открытых эстакадах, выполняют осмотр и оценку работоспособности противоугонных захватов, предотвращающих угон крана ветром. При этом обращают особое внимание на комплектность, исправность и работоспособность приводных устройств захватов, на износ поверхностей губок захватов, а также оценивают надежность сцепления их с головкой рельса в рабочем состоянии. Опенка состояния металлоконструкции и шарнирных соединений производится по критериям соответствующих элементов кранов общего назначения [4.4]. 3.9. Проверка состояния крановых и подтележечных рельсовых путей3.9.1. Проверка состояния крановых путей проводится в соответствии с ПБ 10-382-00, РД 10-138-97 и РД 10-112-96. 3.9.2. При обследовании специальных металлургических кранов владелец крана представляет комиссии паспорт кранового пути, схему планово-высотной съемки, результаты комплексного обследования кранового пути. В случае отсутствия перечисленной документации комиссией проводятся обследования кранового пути в зоне трех баз крана на участке проведения грузовых испытаний крана и замеры его геометрических параметров. 3.9.3. Обследования кранового пути включают: внешний осмотр пути; геодезические замеры в зоне трех баз крана (планово-высотная съемка). 3.9.4. Внешний осмотр состояния элементов крановых путей с оценкой их фактического состояния включает выполнение следующих работ: проверка паспортов на крановые пути и тупики; выявление участков рельсов с наличием предельного износа; выявление трещин, вмятин, сколов и других дефектов рельсов; оценка целостности и комплектности элементов крепления рельсов; оценка соответствия по высоте тупиковых упоров и буферов крана (и (или) тележки); оценка состояния и работоспособности тупиковых упоров и отключающих линеек; проверка наличия в них трещин, механических повреждений и других дефектов; оценка соответствия проекту и целостность заземления крановых путей. 3.9.5. При проверке состояния подтележечных рельсовых путей выполняют работы, аналогичные приведенным в п. 3.9.4. В необходимых случаях, при неудовлетворительной работе механизма передвижения тележки, может быть выполнена планово-высотная съемка рельсов грузовой тележки, при этом в качестве нормативных отклонений следует использовать величины, превышающие не более чем на 15 % указанные для аналогичных параметров в ГОСТ 27584. Планово-высотную съемку рельсов тележки целесообразно выполнять при обнаружении значительных (более 10 мм) смещений рельсов в горизонтальном направлении или несоосности в стыках (более 3 мм по горизонтали и вертикали), а также при обнаружении дефектов, мешающих нормальному перемещению грузовой тележки (шум, скрежет, повышенная вибрация, наличие значительного износа колес и т.п.). 3.9.6. Оценка фактического состояния и безопасного функционирования крановых путей дополнительно включает рассмотрение результатов предыдущей планово-высотной съемки, выполненной при проведении технического освидетельствования или комплексного обследования согласно РД 10-138-97. При невыполнении владельцем мероприятий по рихтовке путей комиссия, проводящая обследование, указывает это в ведомости дефектов. 3.10. Проверка химического состава и механических свойств металла несущих элементов металлических конструкций3.10.1. Проверку химического состава и механических свойств металла несущих элементов металлических конструкций следует выполнять у всех специальных металлургических кранов, отработавших нормативный срок службы, сохранивших или не сохранивших паспортный режим работы. 3.10.2. Последовательность отбора проб для определения химического состава и механических свойств металла несущих элементов металлических конструкций представлена в приложении 10, изложена в работе [4.4], схема представлена в приложении К5 [4.4]. 3.10.3. Снижение нижней предельной температуры рабочего состояния, например с - 40 до - 20ºС, при соблюдении требований п. 2.8 РД 24.090.52-90 не должно служить причиной отказа в регистрации крана. 3.10.4. Порядок отбора проб для определения химического состава и механических свойств металла несущих элементов металлических конструкций кранов, а также кранов импортного производства определяется экспертной комиссией. 3.11. Составление ведомости дефектов3.11.1. Дефекты, выявленные при обследовании крана и рельсовых путей, заносят в ведомость дефектов, составленную согласно приложению 12 (приложение 3Э). 3.11.2. Дефекты, требующие ремонта, должны быть зафиксированы (заэскизированы) с четкой координацией на объекте. 3.11.3. Дефекты сравниваются с допускаемыми значениями, после чего делаются соответствующие выводы и рекомендации. 3.11.4. При значениях дефектов, близких к предельным значениям, экспертной комиссией принимается одно из решений о необходимости: оценки остаточного ресурса; капитально-восстановительного ремонта крана; проведения генерального обследования. 3.11.5. Дефекты, не устраненные в ходе экспертизы, вносятся в документ «Согласование мероприятий по устранению замечаний, сделанных в процессе экспертизы» (приложение 4Э из приложения 12). Документ подписывается владельцем крана и руководителем экспертной комиссии. 3.11.6. Оценка остаточного ресурса до очередного промежуточного обследования выполняется по балльной системе согласно п. 3.13 настоящих МУ. Результаты заносятся в таблицу заключения экспертизы (см. приложение 6Э из приложения 12). 3.11.7. Расчет остаточного ресурса специальных кранов металлургического производства выполняется по методике МУ УЭЦ 480100.01, согласованной с Госгортехнадзором России. 3.12. Проведение статических и динамических испытаний3.12.1. Грузовые испытания специальных кранов металлургического производства проводятся согласно ПБ 10-382-00 с учетом специфики конструкции кранов, представленной в приложении 6 настоящих МУ. 3.12.2. Статические и динамические испытания проводятся только на кранах, находящихся в работоспособном состоянии. 3.12.3. При проведении статических испытаний рекомендуется проводить замеры и фиксацию упругих деформаций конструкции в целях последующей оценки изменения упругих характеристик конструкции при ее эксплуатации. Результаты испытаний крана заносятся в протокол испытаний крана (приложение 5Э из приложения 12). 3.12.4. Специальные грузозахватные органы подвергаются статическим и динамическим испытаниям в соответствии с указаниями, записанными в эксплуатационной документации, а при отсутствии таковых - в соответствии с настоящими МУ. 3.13. Оценка остаточного ресурса3.13.1. Оценка остаточного ресурса специальных металлургических кранов выполняется при проведении как промежуточных обследований, так и при проведении генеральных экспертных обследований. На стадиях промежуточных обследований продление срока службы крана до очередного обследования осуществляется при условии: соответствия фактического режима работы паспортному режиму; сохранения контролируемых геометрических параметров металлоконструкций в допустимых пределах; отсутствия превышающих допуски коррозионных повреждений; сохранения упругих свойств металлоконструкций, оцениваемых по сопоставлению результатов измерения упругих деформаций моста, определенных в процессе грузовых испытаний, с данными предыдущих обследований и с расчетными для данного крана значениями упругих деформаций; при отсутствии остаточных деформаций при проведении грузовых испытаний; если по балльной системе оценки выявленных дефектов несущих металлоконструкций, возникших при эксплуатации (табл. 6), сумма баллов не более 5. Таблица 6[4.4] Оценка дефектов в баллах

3.13.2. При проведении генерального экспертного обследования проводится полная оценка остаточного ресурса: при выработке краном нормативного срока службы и промежуточных (4 - 5) обследованиях; по решению комиссии при отрицательных результатах экспертной оценки ресурса по данным промежуточного обследования; при появлении усталостных трещин в несущих элементах металлоконструкции при сумме баллов от 6 до 10, в том числе по местам предыдущих ремонтов. Перед выполнением расчетов должен быть разработан проект выполнения ремонтных работ; в соответствии с дополнительными рекомендациями головных организаций, касающимися определенных типов кранов; при предполагаемой реконструкции или модернизации крана; по просьбе владельца; по указанию органов госгортехнадзора. 3.13.3. При проведении генеральных обследований помимо критериев, перечисленных в п. 3.13.2, проводится расчет статической прочности и выносливости основных несущих конструкций и при необходимости экспериментальное обследование напряженного ее состояния (например, акустико-эмиссионным способом, тензометрированием и др.). 3.13.4. Расчеты должны выполняться на основании данных о фактических свойствах материала и фактических размерах элементов (с учетом коррозии, общих и местных деформаций элементов и др.). 3.13.5. Элементы, имевшие повреждения, должны быть просчитаны с учетом качества выполненных ремонтов. 3.13.6. Для составления регламента работы крана владелец представляет информацию о планируемой загрузке крана на срок продления эксплуатации. Экспертной комиссией на основании выполненных расчетов назначается срок эксплуатации до следующего генерального обследования. 3.13.7. В состав заключения по оценке остаточного ресурса комиссия может включить рекомендации как по проведению ремонта, так и по обеспечению мероприятий, направленных на ограничение нагруженности крана (например, оснащение крана ограничителем грузоподъемности, изменение технологического процесса, выполняемого краном, снижение паспортных характеристик и т. п.). 3.13.8. При состоянии кранового пути, близком к предельному (согласно РД 10-138-97), это положение также должно быть учтено при оценке остаточного ресурса крана. 3.13.9. По результатам выполненного расчета оценки остаточного ресурса крана может быть принято одно из следующих решений: продление эксплуатации крана до указанного срока следующего генерального обследования с паспортными характеристиками при сохранении фактического режима эксплуатации его без ограничений; эксплуатация крана возможна после выполнения ремонтных работ до указанного срока следующего генерального обследования при изменении паспортных характеристик крана и уменьшении интенсивности его загрузки; эксплуатация крана возможна на срок до следующего генерального обследования при условии замены несущих элементов, ранее подвергавшихся ремонту и имеющих новые повреждения, выявленные при обследовании с соответствующими ограничениями; восстановление работоспособности крана технически невозможно (или экономически нецелесообразно), кран подлежит списанию. 3.14. Оформление результатов обследования3.14.1. Оформление результатов обследования выполняется согласно рекомендациям Госгортехнадзора России (письмо № 12-01/26 от 10.01.03 г.), образцы документов заключения экспертизы промышленной безопасности по результатам технического диагностирования подъемных сооружений приведены в приложении 12. 3.14.2. Вынесение решения об эффективности действующей у владельца системы технического обслуживания и ремонта должно быть сделано с учетом оценки правильности выбранной технологии и качества выполненных ремонтов (реконструкцией). При обнаружении нарушений при выполнении указанных работ организация, проводящая обследование, обязана направить оповещение в адрес территориального управления Госгортехнадзора России. 3.14.3. Заключения экспертизы согласно Федеральному закону [4.1] подлежат утверждению и регистрации в органах Госгортехнадзора России. 3.15. Требования к организации, проводящей обследование, и к ее персоналу3.15.1. Требования к организации, проводящей обследование, и к ее персоналу приведены в п. 3.15 РД 10-112-96, в РД 10-528-03 и настоящих МУ. 3.15.2. Расчеты металлических конструкций специальных кранов на прочность, сопротивление усталости, а также по оценке остаточного ресурса должны выполняться организацией, имеющей опыт проектирования кранов мостового типа, специалистов III уровня квалификации по технической диагностике ПС, экспертов по ПС. 3.15.3. Подготовка и аттестация специалистов и экспертов по подъемным сооружениям проводится в соответствии с рекомендациями Госгортехнадзора России [4.14]. 4. ПЕРЕЧЕНЬ НОРМАТИВНОЙ ТЕХНИЧЕСКОЙ И СПРАВОЧНОЙ ЛИТЕРАТУРЫ4.1. Федеральный закон «О промышленной безопасности опасных производственных объектов» от 21.07.97 № 116-ФЗ. 4.2. Правила проведения экспертизы промышленной безопасности (ПБ 03-246-98), с Изменением № 1 [ПБИ 03-480(246)-02], Утвержденным постановлением Госгортехнадзора России от 01.08.02 № 48. 4.3. Методические указания по обследованию грузоподъемных Машин с истекшим сроком службы. Часть 1. Общие положения (РД 10-112-96). 4.4. Методические указания по обследованию грузоподъемных машин с истекшим сроком службы. Часть 5. Краны мостовые и козловые (РД 10-112-5-97). 4.5. Комплексное обследование крановых путей грузоподъемных машин. Часть I. Общие положения. Методические указания (РД 10-138-97), с изменением № 1 [РДИ 10-349(138)-001]. 4.6. Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00). 4.7. Основные требования безопасности к ограничителям грузоподъемности электрических мостовых и козловых кранов (РД 10-118-96). 4.8. РТМ Минтяжмаш-КОДАС «Расчеты и испытания на прочность. Методы расчета на трещиностойкость металлоконструкций мостовых кранов при статическом и циклическом нагружении». 4.9. СТО 24.09-5281-01-93. Краны грузоподъемные промышленного назначения. Нормы и методы расчета элементов стальных конструкций. 4.10. ГОСТ 15150-69*. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. 4.11. ГОСТ 27584-88*. Краны мостовые и козловые электрические. Общие технические условия. 4.12. Положение по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых используются подъемные сооружения (РД 10-528-03). 4.13. О форме «Заключения экспертизы промышленной безопасности по результатам технического диагностирования подъемных сооружений» (письмо Госгортехнадзора России от 10.01.03 № 12-01/26). 4.14. Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах (РД 03-484-02). 4.15. Рекомендации по подготовке и аттестации специалистов и экспертов, осуществляющих экспертизу промышленной безопасности подъемных сооружений. 4.16. Инструкция по технике безопасности для экспертов при проведении обследования подъемных сооружений (ИОТ-005-00, 2001 г.), согласована Госгортехнадзором России (письмо от 19.05.00 № 12-07/526). 4.17. Методические указания по оценке остаточного ресурса грузоподъемных кранов, отработавших нормативный срок службы (МУ УЭЦ 480 100.008), согласованы Госгортехнадзором России (письмо от 20.11.02 № 12-07955). 4.18. ГОСТ 28609-90. Краны грузоподъемные. Основные положения расчета. 4.19. Методические указания по определению остаточного ресурса потенциально опасных объектов, подконтрольных Госгортехнадзору России (РД 09-102-95). 4.20. Зарецкий А.А. Алгоритм оценки выработки нормативного срока службы грузоподъемного крана. Отчет о научной работе ЗАО «Автопартнер». М., 1998. 4.21. Котельников В.С., Анисимов В.С., Зарецкий А.А., Короткий А.А. Развитие методологии экспертных обследований грузоподъемных кранов // Безопасность труда в промышленности. 2000. № 4. С. 2 - 7. 4.22. Котельников В.С., Зарецкий А.А. Статические испытания грузоподъемных кранов // Безопасность труда В промышленности. 2000. № 8. С. 13 - 18. 4.23. Котельников В.С., Еремин Ю.А., Короткий А.А., Зарецкий А.А. Концепция оценки остаточного ресурса металлических конструкций грузоподъемных кранов, отработавших нормативный срок службы // Безопасность труда в промышленности. 2000. № 10. 4.24. Дусье В.Е., Стоцкая Л.В. К вопросу оценки остаточного ресурса работоспособности металлических конструкций грузоподъемных кранов // Конструирование и технология изготовления машин. Екатеринбург, УГТУ-УПИ, 1995. С. 59. 4.25. Котельников В.С., Анисимов В.С., Зарецкий А.А., Короткий А.А. Развитие методологии экспертных обследований грузоподъемных кранов// Безопасность труда в промышленности. 2001. №4, С. 2 - 7. 4.26. Наварский Ю.В., Дусье В.Е., Стоцкая Л.В. Особенности статических грузовых испытаний мостовых металлургических кранов // Безопасность эксплуатации и проблемы продления срока службы подъемных сооружений. Екатеринбург, 2000. С. 232 - 234. 4.27. Полнарев С.Я., Рогожин С.В. Интегральная и дифференциальная оценка остаточного ресурса крана // Подъемные сооружения. Специальная техника. 2002. № 6. 4.28. Кулешов В.В., Сохрин П.П. Расчет остаточного ресурса мостового крана// Безопасность труда в промышленности. 2001. № 1. 4.29. Котельников В.С., Зарецкий А.Л., Короткий А.А., Еремин И.И. Новые аспекты в методологии экспертных оценок грузоподъемных кранов // Безопасность труда в промышленности. 2002 № 11. С. 2. 4.30. Котельников В.С., Попов Б.Е., Безлюдко Г.Я. и др. Магнитная диагностика и контроль остаточного ресурса металлоконструкций подъемных сооружений // Подъемные сооружения. Специальная техника. 2002. № 7. 4.31. Наварский Ю.В., Дусье В.Е., Стоцкая Л.В. Специфика испытаний металлургических кранов // Подъемные сооружения. Специальная техника. 2003. № 4. С. 18. Приложение 1 [4.4]

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Влажностный режим помещений |

Группы газов по табл. 1.5 |

Степень агрессивного воздействия среды на металлические конструкции |

||

|

Зона влажности (по СНиП II-3-79*) |

внутри отапливаемых зданий |

внутри неотапливаемых зданий или под навесом |

на открытом воздухе |

|

|

1 |

2 |

3 |

4 |

5 |

|

Сухой |

А |

Неагрессивная |

Неагрессивная |

Слабоагрессивная |

|

В |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|

|

Сухая |

С |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

D |

Среднеагрессивная |

Среднеагрессивная |

Сильноагрессивная |

|

|

Нормальный |

А |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|

В |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

|

Нормальная |

С |

Среднеагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

D |

Среднеагрессивная |

Сильноагрессивная |

Сильноагрессивная |

|

|

Влажный или мокрый |

А |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

В |

Среднеагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

|

Влажная |

С |

Среднеагрессивная |

Сильноагрессивная |

Сильноагрессивная |

|

D |

Среднеагрессивная |

Сильноагрессивная |

Сильноагрессивная |

|

Примечание. При оценке степени агрессивного воздействия среды не следует учитывать влияние углекислого газа.

|

Влажностный режим помещений |

Характеристика солей, аэрозолей и пыли |

Степень агрессивного воздействия среды на металлические конструкции |

|||

|

Зона влажности (по СНиП II-3-79*) |

внутри отапливаемых зданий |

внутри неотапливаемых зданий или под навесом |

на открытом воздухе |

||

|

1 |

2 |

3 |

4 |

5 |

|

|

Сухой |

Малорастворимые |

Неагрессивная |

Неагрессивная |

Слабоагрессивная |

|

|

Хорошо растворимые, малогигроскопичные |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

||

|

Сухая |

|||||

|

Хорошо растворимые, гигроскопичные |

Слабоагрессивная |

Слабоагрессивная |

Среднеагрессивная |

||

|

Нормальный |

Малорастворимые |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|

|

Хорошо растворимые малогигроскопичные |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

||

|

Нормальная |

Хорошо растворимые, гигроскопичные |

Среднеагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

|

Влажный или мокрый |

Малорастворимые |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|

|

Хорошо растворимые малогигроскопичные |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

||

|

Влажная |

Хорошо растворимые, гигроскопичные |

Среднеагрессивная |

Среднеагрессивная |

Сильноагрессивная |

|

Примечание. Для частей ограждающих конструкций, находящихся внутри зданий, степень агрессивного воздействия среды следует учитывать как для помещений с влажным или мокрым режимом.

|

Неорганические жидкие среды |

Водородный показатель рН |

Суммарная концентрация сульфатов и хлоридов, г/л |

Степень агрессивного воздействия сред на металлические конструкции при свободном доступе кислорода в интервале tº от 0 до 50ºС и скорости движения до 1 м/с |

|

Пресные природные воды |

Св. 3 до 11 |

До 5 |

Среднеагрессивная |

|

То же |

Св. 5 |

Сильноагрессивная |

|

|

До 3 |

Любая |

Сильноагрессивная |

|

|

Морская вода |

Св.6 до 8,5 |

Св. 20 до 50 |

Среднеагрессивная |

|

Производственные оборотные и сточные воды без очистки |

Св. 3 до 11 |

До 5 |

Среднеагрессивная |

|

Св. 5 |

Сильноагрессивная |

||

|

|

|

||

|

Сточные жидкости животноводческих зданий |

Св. 3 |

До 5 |

Среднеагрессивная |

|

растворы неорганических кислот |

Св. 5 до 9 |

Любая |

Сильноагрессивная |

|

Растворы щелочей |

Св. 11 |

Любая |

Сильноагрессивная |

|

Растворы солей концентрацией св. 50 г/л |

|

Любая |

Сильноагрессивная |

Примечания: 1. При насыщении воды хлором или сероводородом следует принимать степень агрессивного воздействия среды на одну ступень выше.

2. При удалении кислорода из воды и растворов солей (деаэрация) следует принимать степень агрессивного воздействия среды на одну ступень ниже.

|

Органические жидкие среды |

Степень агрессивного воздействия среды на металлические конструкции |

|

Масла (минеральные, растительные, животные) |

Неагрессивная |

|

Нефть и нефтепродукты |

Слабоагрессивная |

|

Растворители (бензол, ацетон) |

Сильноагрессивная |

|

Растворы органических кислот |

Сильноагрессивная |

|

Наименование |

Концентрация, мг/м3, для групп газов |

|||

|

A |

B |

C |

D |

|

|

Углекислый газ |

До 2000 |

Св. 2000 |

- |

- |

|

Аммиак |

До 0,2 |

Св. 0,2 до 20 |

Св. 20 |

- |

|

Сернистый ангидрид |

До 0,5 |

Св. 0,5 до 10 |

Св. 10 до 200 |

Св. 200 до 1000 |

|

Фтористый водород |

До 0,05 |

Св. 0,05 до 5 |

Св. 5 до 10 |

Св. 10 до 100 |

|

Сероводород |

До 0,01 |

Св. 0,01 до 5 |

Св. 5 до 100 |

Св. 100 |

|

Оксиды азота (растворяющиеся в воде с образованием растворов кислот) |

До 0,1 |

Св. 0,1 до 5 |

Св. 5 до 25 |

Св. 25 до 100 |

|

Хлор |

До 0,1 |

Св. 0,1 до 1 |

Св. 1 до 5 |

Св. 5 до 10 |

|

Хлористый водород |

До 0,05 |

Св. 0,05 до 5 |

Св. 5 до 10 |

Св. 10 до 100 |

Примечание. При наличии в среде нескольких газов принимается более агрессивная (от А к D) группа, которой соответствует концентрация одного или более газов.

Таблица 1-6

Характеристика твердых сред (солей, аэрозолей и пыли)

|

Растворимость твердых сред в роде и их гигроскопичность |

Наиболее распространенные соли, аэрозоли и пыли |

|

Малорастворимые |

Силикаты, фосфаты (вторичные и третичные) и карбонаты магния, кальция, бария, свинца; сульфаты бария, свинца; оксиды и гидроксиды железа, хрома, алюминия, кремния |

|

Хорошо растворимые, малогигроскопичные |

Хлориды и сульфаты натрия, кадия, аммония; нитраты калия, бария, свинца, магния; карбонаты щелочных металлов |

|

Хорошо растворимые, гигроскопичные |

Хлориды кальция, магния, алюминия, цинка, железа; сульфаты магния, марганца, цинка, железа; нитраты и нитриты натрия, калия, аммония; все первичные фосфаты; вторичный фосфат натрия; оксиды и гидроксиды натрия, калия |

Примечание. К малорастворимым относятся соли с растворимостью менее 2 г/л, к хорошо растворимым - свыше 2 г/л. К малогигроскопичным относятся соли, имеющие равновесную относительную влажность при температуре 20ºС 60 % и более, а к гигроскопичным - менее 60 %.

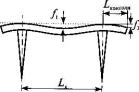

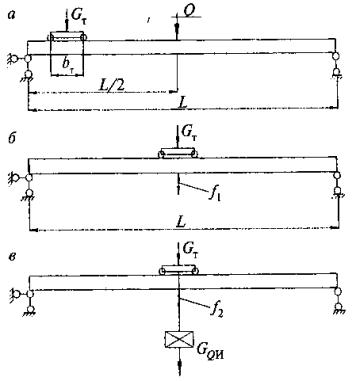

Приложение 2 [4.4]

Определение площади и

степени коррозии нижних поясов главных балок кранов, установленных на открытом

воздухе

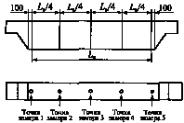

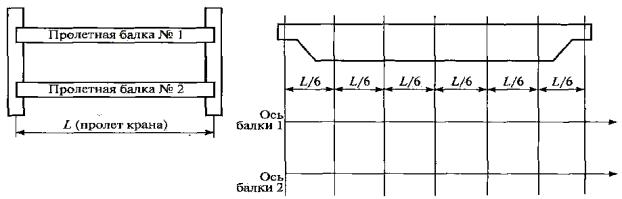

1. Выполнение изменений начинают согласно схеме, приведенной ниже. Результаты измерений заносят в таблицы.

|

|

Таблица 1 |

|||||

|

Нижний пояс главной балки 1 |

||||||

|

Точка 1 |

Точка 2 |

Точка 3 |

Точка 4 |

Точка 5 |

||

|

Фактическая толщина пояса, мм |

||||||

|

|

|

|

|

|

||

|

|

||||||

|

Таблица 2 |

||||||

|

Нижний пояс главной балки 2 |

||||||

|

Точка 1 |

Точка 2 |

Точка 3 |

Точка 4 |

Точка 5 |

||

|

Фактическая толщина пояса, мм |

||||||

|

|

|

|

|

|

||

|

При толщине пояса согласно паспорту крана |

||||||

|

|

мм |

|||||

2. При получении (хотя бы в одном из замеров) фактической толщины пояса менее 90 % первоначальной измерения продолжают не менее в 4 точках, отстоящих от точки первоначального замера ≈ на 100 мм. Аналогичные замеры продолжают до тех пор, пока не будет обнаружена фактическая граница зоны нижнего пояса, пораженного коррозией.

3. По результатам проведенных замеров вычерчивают схему (по произвольной форме, но с указанием размеров распространения и степени поражения) зоны нижнего пояса, пораженного коррозией, которую прикладывают к ведомости дефектов.

4. Аналогично выполняют измерения для вспомогательных мостов, рам тележек и концевых балок кранов.

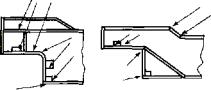

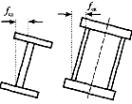

Приложение 3 [4.4, МУ]

Некоторые зоны возникновения

дефектов в металлоконструкциях кранов мостового типа

|

Место вероятного расположения дефекта, вид дефекта |

Места, подвергаемые внешнему осмотру при проведении обследования металлоконструкции (показаны стрелками) |

|

|

1 |

2 |

|

|

1. Места крепления буксовых узлов концевых балок мостовых кранов, трещины в сварных швах и основном металле |

|

|

|

2. Узел примыкания главной балки к концевой мостовых кранов, трещины в сварных швах и основном металле, трещины в верхнем поясе под рельсами тележки |

|

Вид сверху |

|

|

||

|

3. Зона примыкания кронштейнов проходной галереи к стенке главной балки мостовых кранов, трещины в сварных швах и основном металле |

|

|

|

4. Зона соединения элементов пояса фермы, трещины в сварных швах и основном металле |

|

|

|

5. Трещины в сварных швах зоны «стенка-пояс». Трещины в металле стенок в зоне |

|

|

|

6. Трещины в сварных швах: |

|

|

|

а - места приварки косынок; |

||

|

б - стыковые и угловые швы пролетных и концевых балок; |

||

|

в - швы приварки компенсаторов |

||

|

7. Трещины в основном металле главных балансиров тяжелых литейных кранов |

|

|

|

8. Узлы крепления опор к ходовой тележке кранов козлового типа |

|

|

Приложение 4 [4.4]

Оценка влияния коррозии

несущих элементов металлических

конструкций

1. Уменьшение площади сечения элемента вследствие коррозии допускается не более 10 % по отношению к номинальной величине площади сечения, указанной в сортаменте соответствующего профиля. При этом никаких дополнительных расчетов не требуется и срок, назначаемый до следующего очередного обследования, принимается в соответствии с рекомендациями табл. 1, п. 3.1.3 настоящего РД.

2. При уменьшении площади сечения в результате коррозии более 10 % прочность элементов металлоконструкции должна быть проверена расчетом.

3. В случае уменьшения площади сечения элемента на 15 % и более в расчете следует учитывать фактические изменения моментов инерции и сопротивления сечения.

4. Для элементов металлоконструкций, работающих в условиях агрессивной среды, имеющих исходную (или в результате коррозии) толщину 5 мм и менее, а также в случаях, когда относительное уменьшение площади сечения любого иного расчетного элемента превышает 25 %, следует дополнительно учитывать снижение расчетного сопротивления материала, умножая его на коэффициент степени агрессивного воздействия среды у, принимаемый по табл. 4.1 настоящего приложения.

Таблица 4.1

|

Степень агрессивного воздействия среды по СНиП 2.03.11-85 |

γ d |

|

Слабоагрессивная |

0,95 |

|

Среднеагрессивная |

0,90 |

|

Сильноагрессивная |

0,85 |

5. При расчете сопротивления усталости группу элементов по степени концентрации устанавливают в зависимости от вида и степени коррозийного элемента согласно табл. 2 на стоящего приложения

Таблица 4.2

|

Вид и степень повреждения |

Группа элемента |

|

Равномерный слой коррозии не менее 0,5 мм |

2 |

|

Язвенная коррозия с глубиной дефекта, мм |

|

|

до 0,5 включительно |

2 |

|

св. 0,5 до 0,8 включительно |

3 |

|

св. 0,8 до 1,2 включительно |

4 |

|

св. 1,2 |

5 |

Примечание. Наличие коррозии не имеет группу концентрации, к которой был отнесен элемент металлоконструкции первоначально по конструктивному признаку.

Приложение 5 [4.4]

Схема проведения замеров

высотного положения пролетных балок, главных и вспомогательных мостов крана и

планово-высотной съемки рельсового пути грузовой тележки

|

Наименование замеров |

Номер контрольных точек |

||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Высотное положение пояса балки № 1 |

|

|

|

|

|

|

|

|

Высотное положение пояса балки № 2 |

|

|

|

|

|

|

|

|

Высотное положение рельса № 1 |

|

|

|

|

|

|

|

|

Высотное положение рельса № 2 |

|

|

|

|

|

|

|

|

Положение в плане рельса № 1 |

|

|

|

|

|

|

|

|

Положение в плане рельса № 2 |

|

|

|

|

|

|

|

|

|

|||||||

|

Вывод. Максимальные вертикальные остаточные прогибы балки №1 |

|

мм и |

|||||||||||

|

балки №2 |

|

мм. |

|||||||||||

|

Максимальное уширение/сужение колеи рельсового пути тележки |

|

/ |

|

мм. |

|||||||||

|

Максимальное отклонение от прямолинейности 1-го рельса |

|

мм и 2-го рельса |

|

мм. |

|||||||||

|

|

|||||||||||||

|

Замеры выполнил |

|

(Ф.И.О., подпись) |

|||||||||||

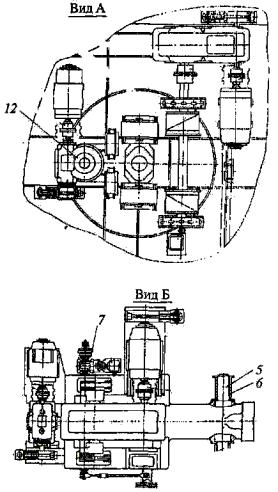

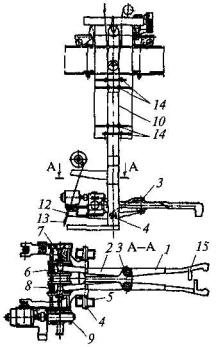

Приложение 6

Наиболее вероятные

повреждения механизмов металлургических кранов и предельно допустимые их

значения

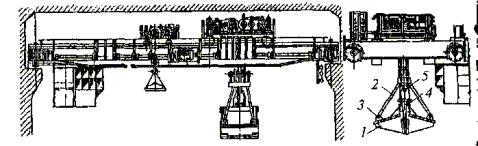

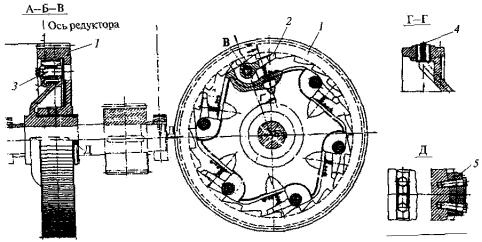

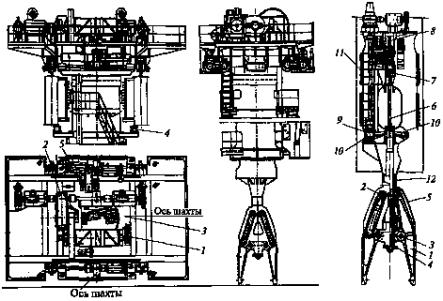

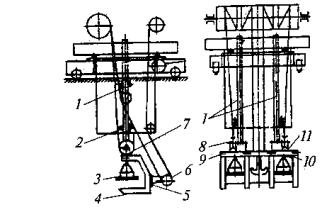

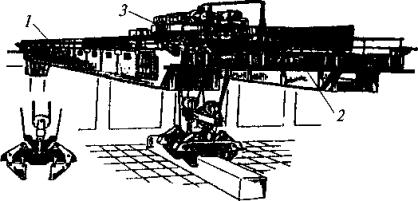

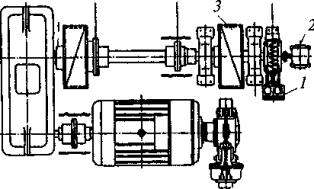

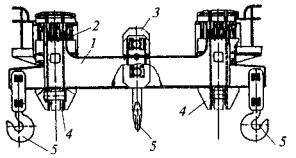

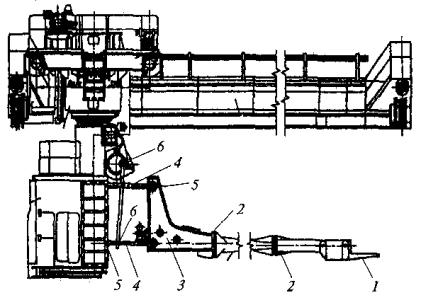

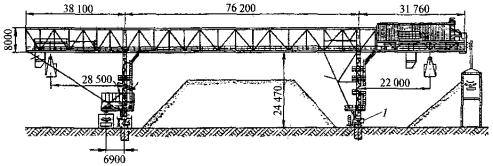

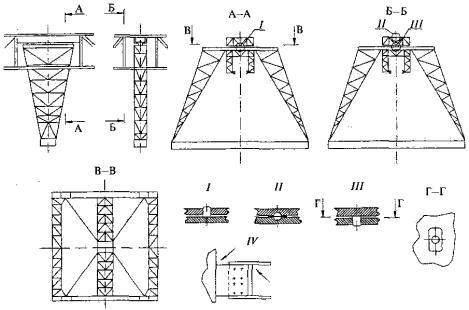

В приложение 6 включены только узлы и детали специального механического оборудования металлургических кранов, подлежащие контролю при обследовании. Для каждого типа крана даны схемы, на которые в соответствующих таблицах приведены ссылки c указанием соответствующих объектов контроля. Те узлы и детали механизмов, которые есть в кранах мостового типа общего назначения, обследуются и оцениваются по РД 10-112-5-97 [4.4].

6.1. Кран магнитно-грейферный

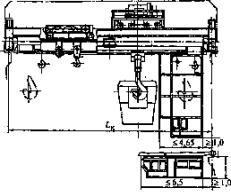

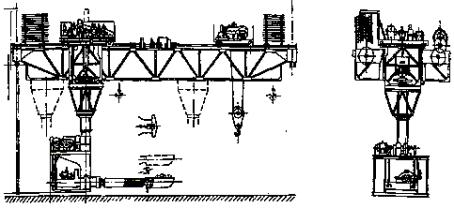

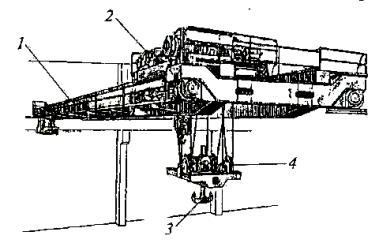

Кран магнитно-грейферный может быть выполнен с одной или двумя тележками, оснащенными специальным навесным оборудованием (магнитом и грейфером), установленными на одном мосту.

|

Сборочная единица (узел), деталь. Проверяемые параметры |

Вид дефекта, при котором дальнейшая эксплуатация не допускается |

|

1 |

2 |

|

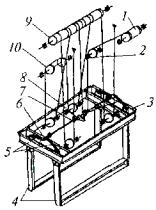

1. Грейфер (рис. 6.1.1) |

|

|

1.1. Челюсти (поз. 1): тело (стенки, днище) |

|

|

|

Наличие трещин, деформаций, сколов, нарушение целостности. |

|

проушины |

Износ более 10 % первоначальной толщины |

|

зубья (режущие кромки) |

Износ, нарушающий плотность смыкания челюстей |

|

1.2. Тяги (поз. 2) |

Трещины, деформации, нарушающие геометрию узла |

|

1.3. Шарниры тяг (поз.3): |

|

|

оси |

Отсутствие элементов от продольных смещений. Уменьшение диаметра оси более 5 % первоначального. Деформация оси. |

|

отверстия под оси |

Увеличение диаметра отверстия более 5 % первоначального |

|

1.4. Шарниры крепления челюстей к нижней траверсе (поз. 4): |

|

|

оси |

Уменьшение диаметра оси более 5 % первоначального |

|

отверстия под оси |

Увеличение диаметра отверстия более 5 % первоначального |

|

1.5. Блоки (поз. 5): |

|

|

опорные детали |

Наличие трещин или вмятин, коррозия. |

|

поверхность желоба и реборд блоков |

Трещины желоба и реборд; наружные сколы реборд на длине более 1/2 диаметра каната; износ ручья блока более 40 % первоначального радиуса ручья |

|

1.6. Зубчатые секторы синхронизаторов |

Износ зубьев синхронизаторов более 20 % первоначальной толщины |

|

1.7. Траверса |

Трещины в теле и сварных швах, деформация, коррозия (см. приложение 9 [4.4]) |

|

2. Механизм подъема электромагнита (рис. 6.1.2) |

|

|

2.1. Подвеска электромагнита (поз. 1): |

|

|

стропы (цепь) |

Наличие трещин, зазубрин, резов в кольце звеньях цепных строп; износ в кольце подвеса не более 10 % первоначальной толщины; износ зубьев цепи не более 10 % диаметр прутка; увеличение цепи не более 3 % первоначального размера. |

|

крюк стропа |

Износ более 10 % в вертикальном сечении крюка от первоначальных размеров |

|

2.2. Питающий кабель электромагнита (поз. 2) |

Повреждение изоляции; свободное провисание |

|

2.3. Кабельный барабан (поз. 3): |

|

|

поверхность барабана |

Наличие трещин любых размеров, отклонение от геометрии барабана. |

|

реборды барабана |

Отсутствие сколов, деформаций. Высота реборд на 5 см превышает последний слой навивки кабеля на барабан. |

|

крепление кабеля на барабане |

Отсутствие стопорных устройств крепления конца кабеля. |

|

цепная передача |

Износ зубьев звездочек (зубьев шестерен) свыше 20 % номинальных значений. Износ втулок цепи не свыше 10 % номинальных значений. |

|

укладка кабеля |

Заедание, затрудненное вращение при наматывании |

|

2.4. Кольцевой токоприемник (поз. 4) кабельного барабана: |

|

|

контактные поверхности |

Задиры на поверхностях и сколы тела скользящих контактных элементов; загрязнение контактных поверхностей. |

|

плотность прилегания щеток |

Искрение при работе |

|

3. Электромагнит (рис. 6.1.2, поз. 5) |

|

|

3.1. Корпус: |

|

|

проушины |

Наличие трещин, сколов, загрязненности; износ более 5 % первоначального диаметра |

|

3.2. Наличие электропитания при снятии напряжения с крана приборами безопасности: |

Отсутствие электропитания. |

|

коробка токоподвода |

Нарушение изоляции. Отсутствие герметизации |

|

3.3. Контактная поверхность электромагнита |

Коробление, нарушение плоскостности, загрязненность, ржавление (коррозия) |

|

3.4. Кабель |

Отсутствие провеса кабеля, нарушение изоляции, перегибы |

Примечание. Рассмотрен грейфер канатный. При наличии грейфера с приводом диагностика привода проводится по РД 10-112-97, часть 5, диагностика остальных элементов грейфера - по данным МУ.

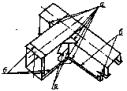

Рис. 6.1.1. Мостовой магнитно-грейферный кран

Рис. 6.1.2. Тележка с магнитом

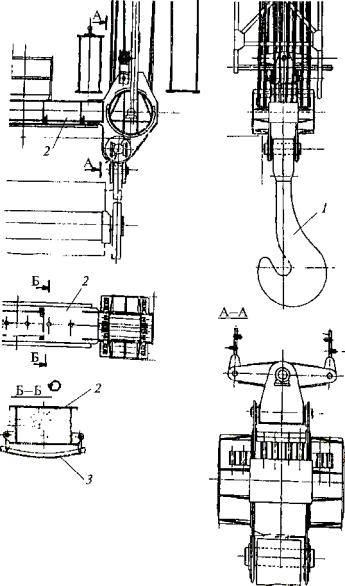

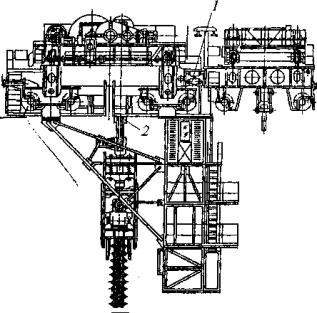

6.2. Кран мульдомагнитный

Мульдомагнитные краны предназначены для перемещения мульд (корыт) с шихтой, ломом, рудой и т.п. в печи. Могут быть выполнены с одной или двумя тележками, оборудованными специальными грузозахватными органами (магнитом и мульдовыми захватами), перемещающимися по одному мосту (рис. 6.2.1, 6.2.2).

Таблица 6.2.1

|

Сборочная единица (узел), деталь. Проверяемые параметры |

Вид дефекта, при котором дальнейшая эксплуатация не допускается |

|

1 |

2 |

|

1. Механизм подъема электромагнита (рис. 6.2.1) |

|

|

1.1. Подвеска электромагнита (поз.1): |

|

|

стропы (цепь) |

Наличие трещин, зазубрин, резов в кольце и звеньях цепных строп; износ в кольце подвеса не более 10 % первоначальной толщины; износ зубьев цепи не более 10 % диаметра прутка; увеличение цепи не более 3 % первоначального размера. |

|

крюк стропа |

Износ более 10 % в вертикальном сечении крюка от первоначальных размеров |

|

1.2. Питающий кабель электромагнита |

Повреждение изоляции; натяжение, изломы, перегибы |

|

1.3. Кабельный барабан (поз.2): |

|

|

поверхность барабана |

Наличие трещин любых размеров, отклонение от геометрии барабана |

|

реборды барабана |

Отсутствие сколов, деформаций. Высота реборд на 5 см превышает последний слой навивки кабеля на барабан. |

|

крепление кабеля на барабане |

Отсутствие стопорных устройств крепления конца кабеля. |

|

цепная передача |

Износ зубьев звездочек ( зубьев шестерен) свыше 20 % номинальных значений. Износ втулок цепи не свыше 10 % номинальных значений. |

|

укладка кабеля |

Заедание, затрудненное вращение при наматывании |

|

1.4. Кольцевой токоприемник кабельного барабана: |

|

|

контактные поверхности |

Задиры на поверхностях и сколы тела скользящих контактных элементов; загрязнение контактных поверхностей |

|

плотность прилегания щеток |

Искрение при работе |

|

2. Электромагнит (поз. 3) |

|

|

2.1. Корпус: |

|

|

проушины |

Наличие трещин, сколов, загрязненности; износ более 5 % первоначального диаметра |

|

2.2. Наличие электропитания при снятии напряжения с крана приборами безопасности: |

Отсутствие электропитания. |

|

коробка токопровода |

Нарушение изоляции. Отсутствие герметизации (крышки), загрязнение |

|

2,3. Контактная поверхность электромагнита |

Коробление, нарушение плоскостности, загрязненность, ржавление (коррозия) |

|

2.4. Кабель |

Отсутствие провеса кабеля, нарушение изоляции, перегибы, изломы |

|

3. Мульдозахватное устройство (рис. 6.2.2) |

|

|

3.1. Рама мульдовых захватов (поз. 3) |

Общие и местные деформации, превышающие значения, приведенные в приложении 9 настоящего МУ. Трещины в сварных швах и основном металле |

|

3.2. Мульдовые захваты (поз. 4): |

|

|

корпус |

Общие и местные деформации, превышающие значения, приведенные в приложении 9 настоящего МУ. Трещины в сварных швах и основном металле. |

|

шарниры соединения с рамой |

Уменьшение диаметров осей свыше 3 % номинальных размеров |

|

3.3. Рычаг (поз. 7 и 8): |

|

|

корпус |

Наличие трещин, вмятин. Общие деформации, препятствующие свободному и полному открытию и закрытию захватов. |

|

шарнир соединения с рамой |

Уменьшение диаметров осей свыше 3 % номинальных размеров |

|

3.4. Шатуны (поз. 5): |

|

|

корпус |

Наличие трещин, вмятин. Общие деформации, препятствующие свободному и полному открытию и закрытию захватов |

|

шарниры соединения c двуплечими рычагами |

Уменьшение диаметров осей свыше 3 % номинальных размеров. Износ отверстий под оси свыше 3 % первоначальных размеров |

|

3.5. Двуплечие рычаги (поз. 6) |

Наличие трещин, вмятин. Общие деформации, препятствующие свободному и полному открытию и закрытию захватов |

|

3.4. Блок рычага (поз. 2): |

|

|

опорные детали |

Наличие трещин или вмятин. |

|

поверхность желоба и реборд блоков |

Трещины желоба и реборд; наружные сколы реборд на длине более 50 % диаметра каната; износ ручья блока более 40 % первоначального радиуса. |

|

шарниры соединения с рычагом |

Уменьшение диаметров осей свыше 3 % номинальных размеров |

|

3.5 Блоки мульдозахватного устройства (поз.9 и 10) |

|

|

опорные детали |

Наличие трещин или вмятин. |

|

поверхность желоба и реборд блоков |

Трещины желоба и реборд; наружные сколы реборд на длине более 50 % диаметра каната; износ ручья блока более 40 % первоначального радиуса |

|

3.6. Механизм управления мульдовыми захватам (поз. 1); |

|

|

канат |

Слабина каната при закрывании захватов, излишнее натяжение канатов при открывании. |

|

состояние каната |

Согласно ПБ 10-382-00. |

|

полнота открывания и закрывания захватов |

Неполное открывание и закрывание вследствие нечеткого срабатывания командоаппарата и тормоза |

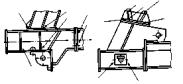

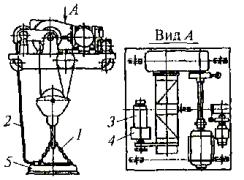

Рис. 6.2.1. Мульдомагнитный кран

Рис. 6.2.2. Схема мульдозахватного устройства

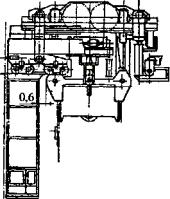

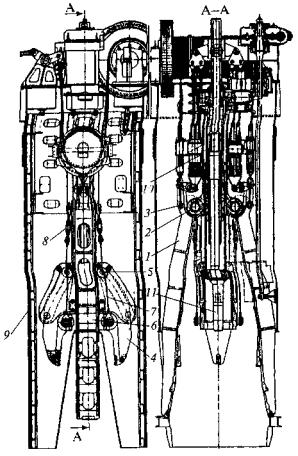

6.3. Кран мульдозавалочный

Мульдозавалочный кран предназначен для загрузки и «планирования» шихты в мартеновских печах. Выполняется с двумя тележками: главной и вспомогательной, перемещающимися по одному росту (рис. 6.3.1, 6.3.2). Главная тележка оборудована специальным мульдозавалочным устройством, вспомогательная - крюковая.

Таблица 6.3.1

|

Сборочная единица (узел), деталь. Проверяемые параметры |

Вид дефекта, при котором дальнейшая эксплуатация не допускается |

|

1 |

2 |

|

1. Мульдозавалочное устройство (рис. 6.3.2) |

|

|

1.1. Хобот (поз. 1) |

Наличие трещин, деформаций |

|

1.2. Стопор (поз. 2) |

Наличие трещин, деформаций |

|

2. Механизм качания хобота |

|

|

2.1. Кривошип, шатун (поз. 3) |

Наличие трещин, деформаций |

|

2.2. Оси шатуна (поз. 4) |

Износ более 3 % первоначального диаметра |

|

3. Фрикционная муфта механизма замыкания мульды (поз. 7) |

Суммарный износ фрикционных дисков более 25 % первоначальной толщины |

|

4. Цапфы рамы хобота (поз. 5) |

Износ трущихся поверхностей более 3 % первоначального диаметра |

|

5. Вкладыши цапф (поз. 6) |

Износ трущихся поверхностей более 3 % первоначального диаметра |

|

6. Колонна (поз.8) |

Наличие деформаций |

|

7. Направляющие ролики колонны (поз. 9): |

|

|

корпус |

Наличие трещин, ослабление креплений; |

|

поверхности катания |

износ более 15 % первоначального размера |

|

8. Траверса подвески колонны (поз.11) |

Наличие трещин в сварных соединениях и в основном металле |

|

9. Зубчатая передача механизма вращения колонны (поз. 10) |

Износ шестерни и колеса более 25 % первоначальной толщины зуба; ослабление креплений; сколы, обломы свыше 10 % поверхности контакта |

|

10. Фрикционная муфта червячного редуктора механизма поворота колонны (поз. 12) |

Суммарный износ фрикционных элементов более 25 % первоначальной толщины |

Рис. 6.3.1. Мульдозавалочный кран

Рис. 6.3.2. Механизмы мульдозавалочного устройства (начало)

Рис. 6.3.2. Окончание

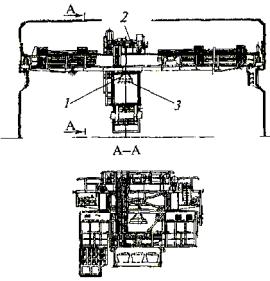

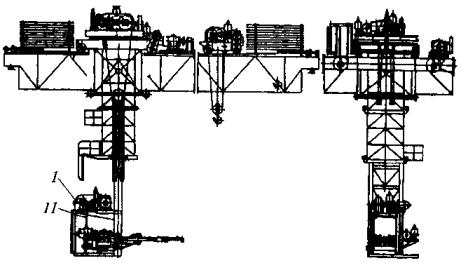

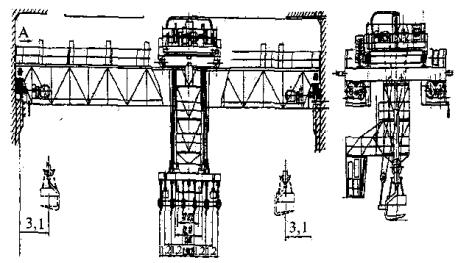

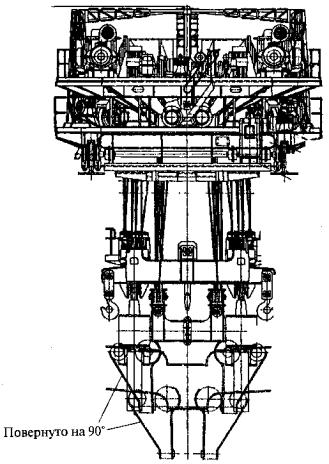

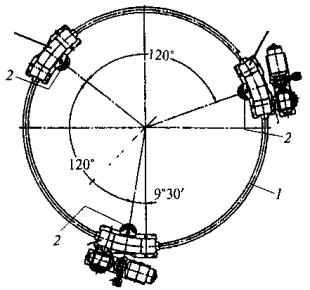

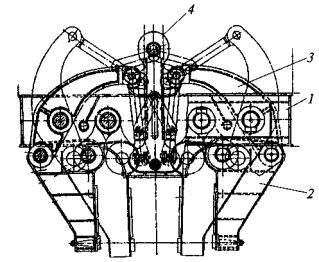

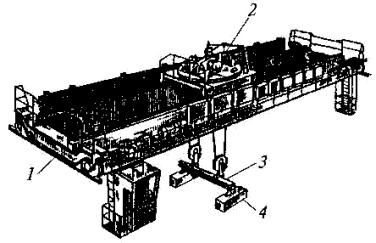

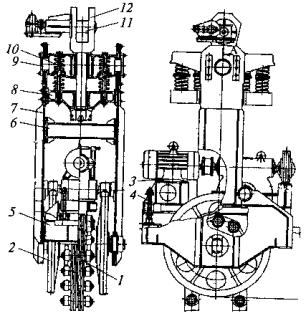

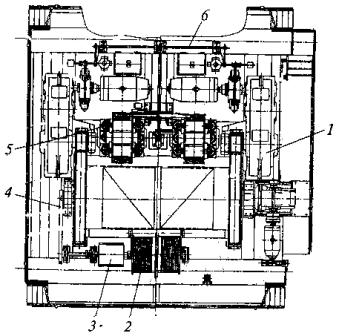

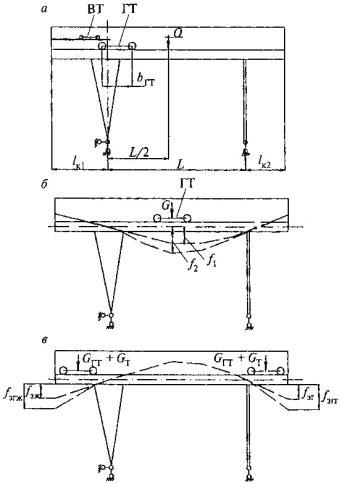

6.4. Краны литейные

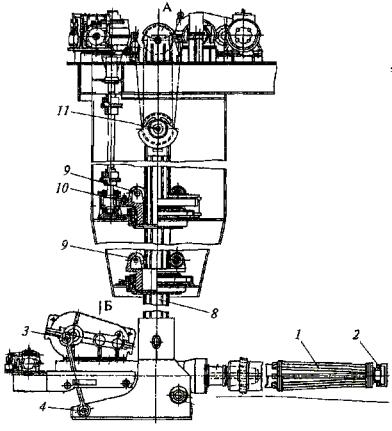

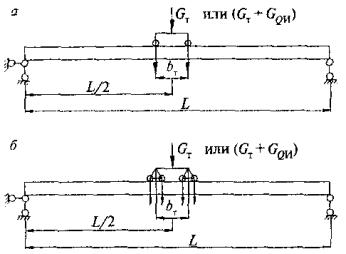

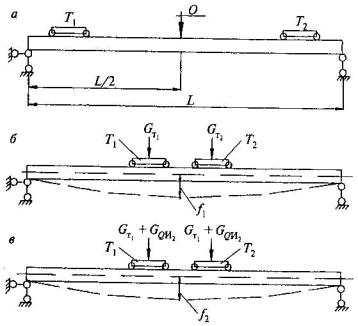

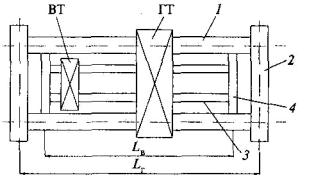

Краны литейные (миксерные, заливочные, разливочные) - краны мостового типа, оборудованные механизмами подъема и опрокидывания литейного ковша (рис. 6.4.1, 6.4.2, 6.4.3), предназначены для разливки и заливки жидкого металла. Выполняются с двумя мостами для передвижения главной и вспомогательной тележек. Механизм главного подъема имеет два привода, соединенные между собой кинематически и имеющие храповые передачи для возможности работы одного привода при аварийной остановке второго.

|

Сборочная единица (узел), деталь. Проверяемые параметры |

Вид дефекта, при котором дальнейшая эксплуатация не допускается |

|

|

1 |

2 |

|

|

1. Металлоконструкция моста |

||

|

1.1. Стыки пролетных и концевых балок главного и вспомогательного мостов |

Трещины в сварных швах и основном металле. Дефекты клепаных и болтовых соединений (п. 3.5.10) настоящего РД |

|

|

1.2. Зоны приварки кронштейнов проходных галерей моста к стенкам балок |

Трещины в зонах, указанных в приложениях 3, 8 |

|

|

1.3. Нижние пояса балок |

Зоны перехода сечений, центральные зоны |

|