Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Повышение долговечности асфальтобетонных слоев усиления при реконструкции аэродромов. Учебное пособие.МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ИНСТИТУТ (ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

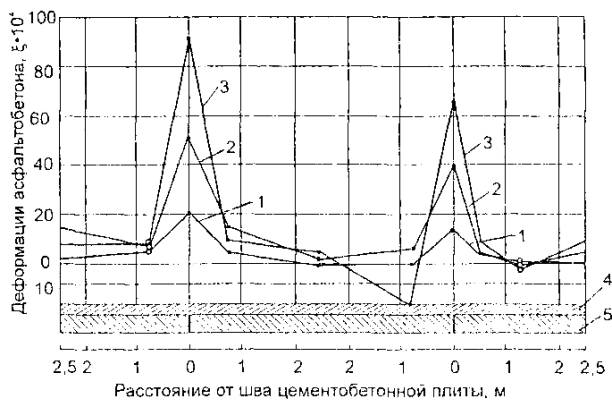

В.Е. ТРИГОНИ, Т.П. ЛЕЩИЦКАЯ, А.И. ЮРЧЕНКО ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ АСФАЛЬТОБЕТОННЫХ СЛОЕВ УСИЛЕНИЯ ПРИ РЕКОНСТРУКЦИИ АЭРОДРОМОВ МОСКВА 1998 Рекомендовано УМО вузов РФ по автотракторному и дорожному образованию в качестве учебного пособия по специальности 291000 "Автомобильные дороги и аэродромы" СОДЕРЖАНИЕ Учебное пособие посвящено основным проблемам и рекомендациям по их решению при проектировании асфальтобетонных слоев усиления для эксплуатации современных воздушных судов с низкорасположенными реактивными двигателями. В пособии приведены расчетные нагрузки газовых струй двигателей современных воздушных судов, методика оценки аэродинамической устойчивости асфальтобетонных слоев усиления, данные о конструктивных решениях асфальтобетонных покрытий и слоев усиления, требования к качеству применяемых материалов и их прочности, а также рекомендации по реконструкции существующих аэродромов для эксплуатации широкофюзеляжных воздушных судов с низкорасположенными реактивными двигателями. Пособие предназначено для студентов, обучающихся по специальности 291000 «Автомобильные дороги и аэродромы». Московский государственный ВВЕДЕНИЕЭффективность надежного функционирования аэродромного комплекса, включая обеспечение безопасности взлета, посадки и руления современных воздушных судов в условиях вероятной струйной эрозии аэродромных сооружений, в значительной степени определяются надежностью и долговечностью работы отдельных элементов этих сооружений. Уже первый опыт эксплуатации тяжелых воздушных судов с низкорасположенными двигателями (типа Боинг-747, ИЛ-86) показал, что на аэродромах с асфальтобетонными покрытиями и особенно слоями усиления происходит срыв верхнего слоя под воздействием газовоздушных струй реактивных двигателей. Поэтому своевременная оценка газодинамической устойчивости верхних асфальтобетонных слоев покрытия и предотвращение их разрушения является весьма актуальной задачей, которую необходимо решать в связи с вводом в широкую эксплуатацию самолетов с низкорасположенными двигателями (ИЛ-96-300, ТУ-204). Основными причинами преждевременного разрушения асфальтобетонных покрытий и слоев усиления при воздействии газовых струй двигателей является несовершенство расчетной модели проектирования, недостатки при обосновании требований к материалу - составу асфальтобетона, учету состояния усиливаемого покрытия - при устройстве слоев усиления, а также, в основном, низкое качество производства работ при строительстве асфальтобетонных покрытий. В ряде случаев к появлению дефектов и разрушений асфальтобетонных слоев приводит нарушение требований эксплуатационного содержания покрытий и несвоевременный их ремонт. В связи с отмеченным, эксплуатация тяжелых судов с низкорасположенными двигателями требует соответствующей подготовки, совершенствования наземного обеспечения полетов, включая пересмотр технических требований к проектированию и эксплуатации аэродромных асфальтобетонных покрытий и слоев усиления. Решение указанных задач аэродромного обеспечения эксплуатации воздушных судов нового поколения требует уточнения расчетных характеристик нагрузок газовых струй низкорасположенных реактивных двигателей на покрытия, оценки аэродинамической устойчивости асфальтобетонных слоев покрытия, совершенствования конструктивных решений асфальтобетонных покрытий и слоев усиления, повышения качества применяемых материалов и их прочности. Наряду с этим должны быть учтены нормативы технического обслуживания и реконструкции аэродромных асфальтобетонных покрытий, намеченных к эксплуатации воздушных судов с низкорасположенными реактивными двигателями. 1. ОБЩИЕ ТРЕБОВАНИЯ К АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЯМ И СЛОЯМ УСИЛЕНИЯ НА АЭРОДРОМАХВ известной мировой и отечественной практике усиления покрытий на аэродромах используются слои асфальтобетона и полимер битумоминеральных материалов. Эти материалы обладают следующими преимуществами по сравнению с другими видами покрытий: - устройство слоев усиления возможно осуществлять без прекращения эксплуатации аэродромов; - слои усиления могут устраиваться стадийно; - работы по устройству слоев усиления полностью механизированы; - усиленные покрытия бесшовны, обладают высокой степенью ровности и достаточным коэффициентом сцепления (высокощебенистые смеси). Долговечность асфальтобетонных покрытий и слоев усиления достигается за счет рационального назначения их толщины, с обеспечением монолитности и надежного сцепления слоев с существующим покрытием, применения высококачественных асфальтобетонных смесей с добавками полимерных материалов, армирования (в случае необходимости) слоев усиления, а также проведения дополнительных мероприятий по повышению несущей способности усиливаемых покрытий, замены отдельных участков существующих покрытий и оснований, обеспечения необходимого водоотвода и других инженерных мероприятий. Характерным недостатком нежестких слоев усиления является быстрое появление в нем «отраженных» трещин над швами и трещинами в ранее существующем покрытии (рис. 1.1). Механизм возникновения отраженных трещин в настоящее время изучен недостаточно вследствие многообразия воздействий, которым подвергается покрытие. Можно выделить следующие основные факторы:

Рис. 1.1. Распределение деформаций в асфальтобетонном слое усиления относительно швов существующего покрытия: 1 - при понижении температуры от +15° до +10°С; 2 - при понижении температуры до -1°С; 3 - при понижении температуры до -15°С; 4 - асфальтобетонное покрытие; 5 - существующее цементобетонное покрытие ■ Температурно-влажностные воздействия: а) напряжения и деформации (особенно верхнего слоя) из-за перепадов температур; б) расслаивание конструкции, разрушение слоев при замерзании и оттаивании влаги и особенно при влиянии раствора антигололедных реагентов, проникающих через трещины верхнего слоя; в) передача растягивающих напряжений в верхний слой из нижнего слоя за счет сцепления слоев в результате температурного раскрывания трещин; г) дефекты конструктивных элементов (обнаженные арматуры, некачественные деформационные швы и др.), являющиеся концентраторами напряжений в нижнем слое и воздействующими на верхний слой; ■ Эксплуатационные воздействия: а) напряжения растяжения при изгибе при положении нагрузки над и в стороне от трещин в нижнем слое; б) срезывающие напряжения, вызываемые образованием «ступеньки» в нижнем слое при приложении нагрузки в стороне от трещин; в) неравномерные вертикальные перемещения плит (в том числе взаимные) при некачественном состоянии основания (просадки и переувлажнение) - неизбежные при усилении эксплуатируемых длительное время жестких покрытий; г) эффект газодинамического воздействия, проявляющийся в отрыве слоя асфальтобетона, возникающий при обтекании поверхности покрытия, имеющего трещины, и создающий перепад давлений, стремящийся поднять слой асфальтобетона. Поэтому проекты новых нежестких слоев усиления должны предусматривать меры, предотвращающие явление отраженного трещинообразования. Сюда входит повышение (до определенных пределов) толщины слоя усиления; применение специальных составов асфальтобетонных смесей, устройство разделительных прослоек в местах прохождения трещин старого покрытия; армирование слоев усиления, нарезка в нем деформационных швов. Обычно используют несколько из перечисленных мер одновременно. В отечественной практике проектирования аэродромов считают нежелательным применять нежесткие слои усиления, если планируется их эксплуатация воздушными судами с низкорасположенными реактивными двигателями большой мощности, например, ИЛ-86. Если устройство таких слоев в указанных условиях все же необходимо, толщину слоев усиления рекомендуется принимать не менее 15 см для аэродромов класса А и Б. Асфальтобетонные покрытия не допускается устраивать на участках, воспринимающих длительное (свыше 3-х мин.) воздействие газовой струи от реактивных двигателей воздушных судов, где температура на поверхности превышает 100°С, а скорость газового потока 50 м/с и выше. Известно, что воздушные суда с реактивными двигателями предъявляют повышенные требования к температуроустойчивости и износоустойчивости верхних слоев покрытия, а также особые требования к чистоте покрытий, что существенно влияет на безопасность эксплуатации реактивных воздушных струй. Особенно подвержены разрушениям при продолжительном воздействии газовых струй, как отмечено выше, покрытия нежесткого типа, построенные с применением органических вяжущих. В результате воздействия струй происходит оплавление отдельных участков асфальтобетонного покрытия с последующим выдуванием каменных заполнителей, что приводит к усиленному разрушению таких участков в дальнейшем. Процесс разрушения интенсифицируется при повышении трещиноватости покрытий, особенно в асфальтобетонных слоях усиления, а также в связи с естественным старением материала асфальтобетона. Расшатывание слоев асфальтобетона может быть вызвано также пиками турбулентности струи, которые на небольших участках площадью 0,9-1,4 м проявляются циклами колебаний периодического (вибрационного) воздействия. Уже первый опыт эксплуатации самолета ИЛ-86 показал, что наблюдается значительная струйная эрозия грунтов на обочинах РД и торцевых участках КПТ, примыкающих к стартовым участкам ИВПП. Отмечались также случаи разрушения асфальтобетонных слоев нежестких покрытий, а также слоев асфальтобетона, используемых в качестве усиления жестких покрытий. Эксплуатация самолетов с низкорасположенными реактивными двигателями связана с большей вероятностью повреждения двигателей за счет попадания в воздухозаборники посторонних предметов, в том числе продуктов разрушения асфальтобетонных покрытий. Специальными исследованиями установлено, что при работе реактивного двигателя перед воздухозаборником образуется зона разряжения, размеры которой определяются для двигателей современных тяжелых воздушных судов дугой радиусом до 15 м. Засасывание посторонних предметов обусловлено вихревым характером движения поступающей из этой зоны в двигатель воздушной массы. Интенсивность вихря зависит от развиваемой тяги, относительной высоты расположения двигателя над землей, скорости ветра и т.д. Попадание в воздухозаборники продуктов разрушения аэродромных сооружений приводит к преждевременному снятию двигателей, снижает безопасность полетов воздушных судов и создает серьезные предпосылки к летным происшествиям. 2. ХАРАКТЕРИСТИКИ ГАЗОДИНАМИЧЕСКИХ НАГРУЗОК РЕАКТИВНЫХ ДВИГАТЕЛЕЙ ВОЗДУШНЫХ СУДОВСамолеты ИЛ-86 и ИЛ-96-300 относятся к широкофюзеляжным магистральным воздушным судам, предназначенным для эксплуатации с аэродромов классов А, Б и В ГА. Отличительной особенностью таких самолетов является относительно низкое расположение двигателей (1,95-2,25 м) для внутренних и 2,2-2,8 м для внешних при диаметрах сопла 1,06 для ИЛ-86 и 1,45 для ИЛ-96-300 при углах наклона оси двигателей к уровню земли 2-3°. Кроме того, воздушные суда данного типа характеризуются значительным разносом внешних двигателей: 34,6 м для ИЛ-86 и 38,7 для ИЛ-96-300. Следует отметить, что некоторые из указанных характеристик, например, высота расположения двигателей при полной загрузке и деформациях крыла, снижается. Так, для ИЛ-86 при этих условиях высота оси внутреннего двигателя уменьшается до величины 1,5 м, а внешнего до 1,7 м. Степень воздействия газовых струй двигателей на аэродромные сооружения зависит в основном от типа двигателя, характеризуемого температурой и скоростью истечения газов на срезе сопла, а также диаметром его сопла, режима и продолжительности работы двигателей, а также параметров компоновки двигателя на самолете: высоты оси двигателя (сопла) над покрытием и угла наклона оси двигателя к линии горизонта [11-12]. Проанализируем некоторые факторы, совокупность которых определяет степень воздействия газовых струй двигателей воздушных судов на аэродромные сооружения. Влияние типа реактивного двигателя обусловливается диаметром выходного сопла и значением температуры и скорости на срезе сопла. Диаметр сопла современных двигателей колеблется в пределах от 0,9 до 1,45 м. Температура и скорость газа на срезе сопла при наземной работе двигателей ИЛ-86 и ИЛ-96-300 на полной мощности составляют в среднем соответственно 300-260°С (572-432 К) и 444-308 м/с. При меньшей мощности на режиме руления температура и скорость газов на выходе из сопла будут меньше и составят соответственно 390-300 К и 100-150 м/с. Силовое и температурное влияние струи на сооружения при стоянке воздушного судна в значительной степени определяется углом встречи оси струи с покрытием и относительной высотой расположения двигателя над поверхностью покрытия. Наклон оси выхлопных сопел двигателей на существующих воздушных судах колеблется в пределах -1° ÷ +6°. Он меньше при тяге на полной мощности, чем на пониженной. С увеличением угла наклона оси струи к поверхности покрытия при отрыве самолета в процессе разбега степень воздействия увеличивается. На этом участке покрытие ИВПП испытывает особенно интенсивное воздействие. Расчетными характеристиками влияния струи реактивных двигателей на аэродромные сооружения считаются характеристики истечения и образующегося поля газовой струи при распространении ее вдоль поверхности сооружений. При этом учитываются контуры поля струи для различных значений тяги, характеризующих условия маневрирования воздушного судна на аэродроме. Взаимодействие газовых струй низкорасположенных двигателей с аэродромными покрытиями обусловливает необходимость учета некоторых дополнительных эффектов и прежде всего возрастания динамики приложения аэродинамических нагрузок газового потока. При натекании дозвуковых турбулентных струй на преграды, в том числе аэродромные покрытия, возникает ряд динамических эффектов, которые обусловлены периодическими крупномасштабными структурами начального участка турбулентных струй. Эти эффекты при определенных условиях приводят к генерации значительных пульсаций пристеночного давления, знание которых необходимо при выполнении прочностных расчетов. Важной особенностью свободных дозвуковых турбулентных струй является наличие акустической обратной связи, благодаря чему крупномасштабные когерентные структуры, образующиеся в турбулентном слое смещения, генерируют волны давления, которые распространяются со скоростью звука навстречу потоку и модулируют высокочастотные пульсации в слое смещения вблизи сопла [3]. Акустическая обратная связь существенно усиливается при натекании турбулентной струи на плоскость, особенно при больших дозвуковых скоростях истечения и небольших расстояниях сопла двигателя от плоской преграды, когда в системе струя-преграда возникают автоколебания. При этом крупномасштабные структуры струи взаимодействуют с преградой и генерируют волны давления, распространяющиеся со скоростью звука вверх по потоку. Петля обратной связи включает две ветви: конвертируемые вниз по потоку когерентные структуры и распространяющиеся вверх по потоку акустические волны. Фазовое условие замыкания цепи обратной связи может одновременно выполняться для нескольких частот, поэтому в спектрах пульсации давления в ряде случаев наблюдалось несколько дискретных составляющих. При выполнении этого условия автоколебания возникают только по достижении некоторого порогового значения скорости истечения или соответствующего числа Маха (Ма). При меньших значениях числа Ма интенсивность акустических волн, по-видимому, недостаточна для возбуждения струи. По данным исследований минимальное число Ма истечения струи, при котором появлялась дискретная составляющая, было равно Ма ≈ 0,6. Изменение спектров пульсаций давления при фиксированных высотах сопла над преградой и числа Ма истечения струи показало, что увеличение начальной температуры истечения струи в диапазоне То = 293 - 573°К приводит к некоторому увеличению интенсивности пульсаций давления. Указанный эффект требует введения при расчете нагрузок от струи соответствующего коэффициента динамичности. 3. УСТОЙЧИВОСТЬ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ И СЛОЕВ УСИЛЕНИЯ ПРИ ОБТЕКАНИИ ИХ ПОВЕРХНОСТИ СТРУЙНЫМ ПОТОКОМРезультаты специальных исследований показывают, что аэродромные покрытия, находящиеся в зоне контакта с реактивной газовой струей двигателя, испытывают воздействие нескольких сил, кроме рассмотренных выше пульсаций давлений в пристеночном слое струи. При оценке аэродинамической сдвигоустойчивости асфальтобетонных покрытий и слоев усиления следует учитывать следующие составляющие газодинамического воздействия газовой струи: - динамическое давление газового потока при взаимодействии струи с покрытием; - силы сопротивления, обусловленные трением в пограничном слое при обтекании потоком поверхности покрытий; - подъемные силы, создаваемые перепадом давлений при обтекании поверхности покрытия, имеющего трещины, и турбулентностью струйного потока. Аэродинамические силы, действующие на покрытие, представленные двумя составляющими: вертикальной Рв, удерживающей покрытие, и горизонтальной Pr, стремящейся сдвинуть или поднять покрытие, определяются следующими взаимосвязями:

где ρ - плотность газовоздушной смеси в струе на расстоянии от среза сопла; ИСР - средняя скорость газового потока; S - единица расчетной площади обдуваемой поверхности; βо - угол атаки газового потока; Кd - коэффициент динамичности струйного воздействия, равный 1,25; Кε -коэффициент турбулентности струи, равный в среднем 1,3 (уточняется экспериментом для каждого типа двигателя); Сх, Сγ - коэффициенты сопротивления и подъемной силы, определяемые экспериментально. Аэродинамические коэффициенты сил сопротивления и подъемной силы Сх, Сγ изменяются в широких пределах и зависят от размеров обтекаемых объектов и их расположения по отношению к газовой струе. Для плоских гладких объектов эти коэффициенты имеют величину порядка 0,01 (асфальтобетонные покрытия хорошего качества). При наличии небольшого количества на поверхности трещин величина коэффициентов увеличивается до 0,1. Для сильно разрушенных поверхностей асфальтобетонных покрытий, имеющих разветвленную сеть трещин, а также для упрощенных и дерновых покрытий, величины этих коэффициентов составляют от 0,2 до 0,5 в зависимости от степени разрушения и характера неровностей поверхностей. Для обеспечения устойчивости работы асфальтобетонного покрытия при воздействии струи необходимо, чтобы вес единицы площади (расчетной) слоя покрытия (Р) был больше отрывающего усилил Ротр., т. е. Р > Ротр, где Ротр = Рг-Рв. Из этого условия, например, минимальная толщина слоя асфальтобетона составит

где - γаб. - объемный вес асфальтобетона. Необходимую толщину асфальтобетонного слоя, особенно в случае усиления существующих покрытий при реконструкции аэродромов, наряду с учетом эффекта струйного воздействия, следует определять с учетом устанавливаемого класса аэродрома и категории нормативной нагрузки. Необходимо также учитывать состояние существующего покрытия, естественного и искусственного оснований и дренажно-водосточной сети; местных гидрогеологических условий; характеристики материалов существующего покрытия и основания; высотного положения поверхности покрытия и другие факторы.

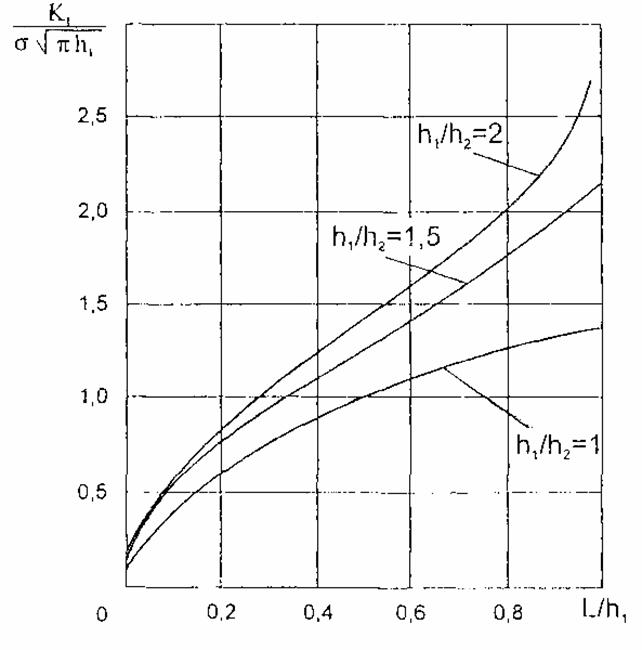

Рис 3.1. Зависимость толщины асфальтобетонных слоев, укладываемых в нежестком покрытии (1), и в качестве слоев усиления (2-4) жестких покрытий в зависимости от развиваемого газодинамического усилия при обтекании покрытая газовоздушной струей низкорасположенного двигателя (2-I категория разрушения усиливаемого покрытия; 3-II категория разрушения; 4-III категория разрушения) На рис. 3.1. представлена зависимость толщины асфальтобетонных покрытий при их укладке на нежесткие конструкции и в качестве слоев усиления жестких покрытий в зависимости от развиваемого газодинамического усилия при обтекании поверхности покрытия газовоздушными струями низкорасположенных двигателей современных широкофюзеляжных воздушных судов. Нелинейная зависимость обусловлена учетом влияния сжимаемости и температуры вещества струи при расчете удельного веса отрывающего усилия. В графиках заложено влияние высокой турбулентности струи (до 50 % от аэродинамической силы поднятия) при вероятном появлении автоколебаний пульсаций давления в струе. При отсутствии такого явления влияние турбулентности может быть снижено до 20-25 %. На рис. 3.1 толщина потребного слоя усиления асфальтобетона зависит от категории разрушения усиливаемого покрытия. Рост толщины слоя асфальтобетона в зависимости от категории разрушения жесткого покрытия обусловлен существенным влиянием эффекта степени отраженного трещинообразования асфальтобетонного слоя, что приводит к повышению риска срыва отдельных участков асфальтобетона, пораженных сильным трещинообразованием. Разумеется, использование конструктивных мероприятий, повышающих устойчивость асфальтобетонных слоев при струйном обтекании их поверхности, например, использование надежного склеивания слоев с усиливаемым покрытием, или, наоборот, устройством трещинопрерывающих прослоек, или армирования асфальтобетона - позволит снизить потребную указанную на рис. 3.1 толщину слоя. В настоящее время достаточно полно развита механика разрушения, которая может использоваться для прогнозирования трещинообразования асфальтобетонных слоев. Идея расчета толщины слоя асфальтобетона с позиций линейной механики разрушения сводится к анализу проведения вероятной наиболее опасной трещины размером «L». В роли «L» могут выступить, например, глубина шва в усиливаемом покрытии, размер наиболее крупной фракции заполнителя и т.д. в виде трещины нормального разрыва. Из решения соответствующей краевой задачи находится коэффициент интенсивности напряжений К1 как функция длины трещины «I», внешней нагрузки, температурных воздействий, геометрических размеров (толщины) слоев и их упругих характеристик; на основе анализа полученной функции К1 делается вывод о возможности или невозможности торможения трещины нижележащими слоями и достаточности толщины слоя асфальтобетона. С позиций механики разрушения исследовалось влияние отношения толщин цементобетонной плиты и слоя асфальтобетона на безразмерный коэффициент интенсивности напряжений (рис. 3.2.) [13].

Рис. 3.2. Влияние отношения толщин слоев цементобетона (h1) и асфальтобетона (h2) на коэффициент интенсивности напряжений (К1): L -длина трещины; а - напряжение; Е1 = 35000 МПа.; Е2 = 1000 МПа ; Е3 = 35 МПа Как следует из приведенных на рис. 3.2 графиков, при фиксированной толщине слоя асфальтобетона и постоянных напряженных вдали от трещины уменьшение толщины цементобетона приводит к снижению безразмерного коэффициента интенсивности напряжений (при постоянной относительной длине трещины L/M) и тем самым - к увеличению критической длины трещины и повышению долговечности покрытия. Этот вывод в определенной степени согласуется с результатами теоретических и экспериментальных исследований Ленинградского филиала СоюздорНИИ в части рекомендуемого принципа равенства толщин верхних слоев или слоев усиления из асфальтобетона толщине грунта цементного основания - или усиливаемого цементобетонного покрытия, полученного, правда, на иных расчетных предпосылках [1]. Практически важными вопросами являются метод для расчета усталостной долговечности (число циклов приложения нагрузок до разрушения) асфальтобетонных слое на многослойных конструкциях с поверхностной или центральной трещиной и исследование влияния на это число циклов геометрических параметров (толщина слоев, размер и местоположение начальной трещины) и физико-механических свойств материалов слоев. За последние годы предложено около 40 различных полуэмпирических формул для определения скорости роста усталостных трещин, предполагающих знание от 2 до 6 различных констант материала [5]. Отметим, что одной из наиболее общих формул для оценки скорости роста усталостных трещин при умеренных частотах нагружения является [14].

где l - длина трещины; N - число циклов нагружения; K1max и K1min - максимальное и минимальное значения коэффициента интенсивности напряжений Ki в течение цикла нагружения (величина К зависит от длины начальной трещины, действующих напряжений и конфигурации элемента конструкции [7]; Р - постоянная материала; K1fc - циклическая вязкость разрушения (критическое значение коэффициента интенсивности напряжений K1 при усталости). Способ оценки параметров циклической трещиностойкости асфальтобетона был разработан А.Б. Каплуном [6]. Предложенный им алгоритм оценки реализован в виде ФОРТРАН - программы. Исходные данные по скорости трещины получены обработкой результатов экспериментов для мелкозернистого асфальтобетона (модуль упругости Е = 1500,0 МПа). В результате расчета по приведенной методике получено для указанного асфальтобетона: β = 3,16·10-4 см./цикл.; K1fc = 115 кг./см3/2. Эти значения были использованы для расчета скорости усталостной трещины dl/dN no формуле (3.4) при K1min = 0 и сравнения расчетных значений dl/dN с экспериментальными. Результаты расчета и сравнения приведены в таблице 3.1. Таблица 3.1 Скорости роста трещин в асфальтобетоне

Полученные результаты позволяют рекомендовать метод для использования в расчетах с целью определения параметров циклической трещиностойкости, которые могут быть использованы для расчетной оценки долговечности асфальтобетонных покрытий и слоев усиления при усталостном нагружении. 4. КОНСТРУКТИВНЫЕ РЕШЕНИЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ И СЛОЕВ УСИЛЕНИЯВ соответствии с требованиями действующих нормативных документов устройство верхних слоев аэродромного асфальтобетонного покрытия следует предусматривать из плотных асфальтобетонных смесей, а нижних слоев - из плотных или пористых асфальтобетонных смесей. Вид, марку и тип асфальтобетонных смесей для верхних слоев (слоев усиления) покрытия, а также соответствующую марку битума принимают в зависимости от дорожно - климатической зоны, назначения элементов аэродромов и категории нормативной нагрузки. Так, при устройстве аэродромных асфальтобетонных покрытий под тяжелые нагрузки рекомендуется предпочтение отдавать толстым однослойным покрытиям, поскольку с увеличением толщины слоя, за счет более правильной ориентации минеральных зерен, возможно повысить плотность и прочность слоя и, как следствие, увеличить трещиностойкость покрытия. В то же время исследования проф. В.С. Радовского и других исследователей - дорожников свидетельствуют о том, что с точки зрения работоспособности на дорогах с тяжелым движением тонкие асфальтобетонные слои оказываются более эффективными [8]. Тип асфальтобетонной смеси и ее маркировку для различных участков аэродрома выбирают в соответствии с ГОСТом в зависимости от категории расчетной нормативной нагрузки и климатической зоны расположения аэропорта. Для верхних слоев покрытий под нормативные нагрузки I-III категории применяют плотные мелкозернистые горячие асфальтобетонные смеси марки I, под нагрузки IV категории - марки II. При этом для ВПП и МРД рекомендуются многощебенистые или среднещебенистые смеси (типов А и Б для I-IV категорий нагрузок). Асфальтобетон для верхнего слоя покрытия (усиления) должен обладать достаточной пластичностью и трещиностойкостью, которая достигается введением в него модифицирующих и структурирующих добавок. К ним относятся добавки полимеров: каучуки, термоэластопласты типа ДСТ-30, резиновая крошка, латексы. При реконструкции покрытий без прекращения полетов, а также при усилении действующих покрытий в нижнем слое следует применять только плотные, предпочтительно крупнозернистые асфальтобетонные смеси. В районах с жарким климатом предпочтение отдают каркасным смесям с оптимальным для данного типа асфальтобетона содержанием дробленых зерен. Толщина асфальтобетонного покрытия и слоя усиления должны устанавливаться расчетом и ее нижний предел ограничивается. При усилении суммарная толщина старого и нового слоев асфальтобетона не должна быть ниже предела, установленного нормами для вновь возводимых покрытий в зависимости от давления в пневматиках авиаколес. Кроме того, должны учитываться рекомендации п.3 настоящих предложений по назначению толщины слоя усиления, исходя из его аэродинамической устойчивости при обтекании поверхности газовым потоком реактивных двигателей. При устройстве асфальтобетонных слоев усиления на стартовых площадках ИВПП, прогазовочных площадках и площадках для запуска двигателей необходимую толщину слоя усиления рекомендуется принимать по рекомендациям п.3, но не менее 15 см. для аэродромов классов А и Б. Наряду с этим в проекте следует предусматривать тщательное приклеивание нового слоя к существующей конструкции покрытия во избежание срыва слоя усиления газовоздушным потоком реактивных двигателей. Усилие отрыва верхнего слоя существующей конструкции покрытия должно быть не менее 0,5 МПа. Наряду с этим на этих участках следует предусматривать мероприятия по повышению термостойкости верхнего слоя покрытия. Одним из основных недостатков аэродромного асфальтобетона и, в особенности, асфальтобетонных слоев усиления, укладываемых на цементобетонные покрытия, является низкая трещиностойкость, приводящая в слоях усиления к образованию «отраженных» трещин над швами бетонного или ранее уложенного асфальтобетонного покрытия. Трещиностойкость асфальтобетонных покрытий и слоев усиления зависит от физико-механических свойств асфальтобетона; конструктивных характеристик основного несущего слоя асфальтобетона и конструктивных включений (наполнителей фибр материала, наличия армирующих сеток и прослоек-мембран на базе нетканных материалов, мощных трещинопрерывающих прослоек и др. элементов); условий эксплуатации (интенсивности загружения самолетными нагрузками и параметров струйного воздействия - температуры и скорости струи, использования химических реагентов и тепловых машин); температурно-влажностных воздействий окружающей среды; характеристик существующего усиливаемого бетонного покрытия (марка и толщина бетона, расстояние между швами, состояние грунтового основания, просадки и деформации плит и т.д.). Специфическим негативным эффектом газодинамического воздействия газовых струй двигателей на трещиноватые асфальтобетонные слои является отрыв отдельных кусков или участков асфальтобетона вследствие перепада давления, стремящегося поднять слой асфальтобетона. В соответствии с вышеизложенным при проектировании асфальтобетонных покрытий и слоев усиления следует предусматривать мероприятия по повышению трещиностойкости, особенно при усилении изношенных цементобетонных покрытий. Методы предупреждения образования трещин могут включать применение одного или одновременно нескольких нижеперечисленных способов: - повышение деформативности, прочностных свойств и долговечности материала асфальтобетона; - дисперсное армирование (особенно слоев усиления) асфальтобетона металлическими и полимерными материалами; - использование слоев асфальтобетона повышенной толщины; - устройство в асфальтобетоне температурных швов; - армирование асфальтобетонных слоев усиления, т.е. усиление конструкции слоя в местах расположения швов существующего усиливаемого покрытия (бетонного) с помощью полимерных и металлических сеток, прокладок и т.д.; - использование в асфальтобетонных слоях нетканых материалов или геотекстиля, пропитанных битумополимерами, в том числе в виде водонепроницаемых мембран; - включение в качестве дополнительного трещинопрерывающего слоя, укладываемого поверх усиливаемого цементобетонного покрытия, специального слоя из смесей с большим содержанием пор, который компенсирует высокие краевые напряжения, возникающие в местах трещин и швов усиливаемого бетонного покрытия; - повышение керосино- и термостойкости асфальтобетонных покрытий и слоев усиления в местах систематического опробования реактивных двигателей. Одним из направлений повышения трещиностойкости слоев асфальтобетона является использование дисперсного армирования. В ряде стран для повышения прочности и долговечности асфальтобетонных покрытий используют состав асфальтобетона, армированный металлическим и полимерным волокном. Диаметр металлического волокна 0,3-0,6 мм, длина отрезков 25-40 мм, содержание волокна в асфальтобетоне изменяется в пределах 0,5-2 %. При содержании 2 % металловолокна прочность асфальтобетона на изгиб превышает 100 кгс/см. Другой вид армирующих добавок представляет собой экструдированный вторичный полиэтилен низкой плотности в форме прутков длиной 5-40 мм и диаметром 0,5-3 мм. Введение армирующих включений препятствует образованию трещин в асфальтобетоне, сдерживает их развитие. Нарезку деформационных швов в асфальтобетонных слоях усиления жестких покрытий осуществляют над швами расширения. При их отсутствии деформационные швы в слое усиления размещают над частью швов сжатия существующего покрытия из такого расчета, чтобы расстояние между швами в асфальтобетонном слое находилось в пределах, указанных в таблице 4.1. Таблица 4.1 Расстояние между деформационными швами в асфальтобетоне

Армирование асфальтобетонных слоев усиления выполняют полимерными сетками типа СПАП-КАМА или НПС-КАМА, пропитанных термореактивными смолами. Армирование предусматривают для аэродромов классов А, Б и В на участках, имеющих большое количество сквозных трещин и следующих участках независимо от степени их разрушения: - на концевых участках ВПП длиной 150 м по всей ширине, включая уширения для разворота; - на уширенных участках РД в местах примыкания к ИВПП; - в местах предварительного запуска двигателей по всей ширине РД, на участках длиной 20 м, в пределах которых размещаются основные опоры воздушных судов при запуске; - в других местах систематического запуска и опробования двигателей воздушных судов; - по всей ширине групповых МС вдоль линии размещения основных опор и двигателей воздушных судов (рис 4.1, рис. 4.2).

Рис. 4.1. Ленточное армирование двухслойного асфальтобетонного слоя усиления: 1 и 2 - верхний и нижний слои асфальтобетона; 3 - существующее жесткое покрытие; 4 - деформационный шов (или трещина); 5 - побелка известью; 6 - разделительная прослойка; 7 - битум; 8 - сетки армирования соответственно нижнего и верхнего слоев асфальтобетона

Рис. 4.2. Конструкция двухслойного асфальтобетонного слоя усиления в зоне нарезки деформационного шва: 1 - паз деформационного шва в слое усиления, заполненный герметиком; 2 - шнур уплотнения (в пазе шва); 3, 4 - соответственно верхний и нижний слои асфальтобетона; 5 - существующее жесткое покрытие; 6 - шов расширения; 7 - сетка сплошного армирования верхнего слоя асфальтобетона; 8 - трещина в асфальтобетоне На участках, где расстояние между швами или трещинами в существующем покрытии хотя бы в одном направлении меньше 4 м применяют сплошное армирование. Его следует также использовать на участках размещения основных опор воздушных судов при стоянке или запуске авиадвигателей. В остальных случаях допускается ленточное армирование над швами и трещинами (рис. 4.3). В последние годы наиболее широкое применение в асфальтобетонных слоях покрытий и усиления для борьбы с трещинообразованием получили нетканые материалы или геотекстиля. Наиболее эффективно применение тонких (3-6 мм) синтетических тканей, пропитанных битумополимером. Наблюдения показали, что укладка геотекстилей и водонепроницаемых мембран замедляет трещинообразование в слоях усиления толщиной 5 и 10 см. Оптимальные результаты были получены при использовании водонепроницаемых мембран. Так, наличие мембраны из нетканного материала способствует раздельной работе нижнего и верхнего слоев покрытий под воздействием температурных напряжений, препятствует возникновению отраженных трещин в верхних слоях, создает водонепроницаемый барьер, препятствующий проникновению влаги в нижние слои покрытия и основания. Имеются данные об использовании материалов из геотекстиля типа Петромат, Петротак, Flexiplast и других. При этом ткань типа Петротак используется при ямочном ремонте и при перекрытии старых покрытий асфальтобетоном. Для предотвращения образования «отраженных» трещин в асфальтобетонных слоях, уложенных поверх цементобетонных, стали использовать трехслойную систему различной плотности. Основной слой системы, укладываемый непосредственно на старое покрытие, выполняется из открытой асфальтовой смеси, включающей только дробленые каменные материалы и небольшое количество (1,6-2,5 %) битума. Толщина слоя обычно принимается 7,5-9,0 см. Наличие большого количества соединяющихся пор (20-35 %) в значительной степени гасит возникающие подвижки и деформации старого цементобетонного покрытия. На пористый слой укладывается выравнивающий слой толщиной 5 см из плотных асфальтовых смесей, а на него слой износа толщиной 3,7 см. Устройство слоев осуществляется стандартными средствами механизации. Отличительной особенностью использования асфальтобетонных слоев усиления на цементобетонных покрытиях является в ряде случаев значительная толщина слоя усиления. Так, в докладе на XIII Международном дорожном конгрессе приведены следующие данные по применяемым толщинам асфальтобетонных дорог и аэродромов:

Рис. 4.3. Схема ленточного армирования асфальтобетона: 1 - поперечный шов; 2 - продольный шов; 3 - осевой шов Япония - до 30 см, Бельгия - 22 см, Голландия - 20 см, Италия - 20 см, Швейцария - 18 см, Великобритания - 17 см. Для предотвращения разрушений и восстановления поверхности асфальтобетона при воздействии высокотемпературных газовых струй и пролитых топлив целесообразным и экономичным является устройство дополнительных термоизоляционных защитных слоев, обладающих эрозионной стойкостью и низкой теплопроводностью. Материалы этих слоев должны обладать необходимой тепло- и морозостойкостью, а также химической стойкостью к авиационным, топливам, маслам и специальным жидкостям; иметь достаточную прочность, деформативность, износостойкость и хорошую адгезию к цементному и асфальтовому бетону при совместной работе защитных слоев с нижележащим покрытием под влиянием самолетных нагрузок и природно-климатических факторов. Кроме того, структура поверхности защитных слоев должна обеспечивать необходимое сцепление с пневматиками авиаколес [9, 11, 12]. Устройство термоизоляционных защитных слоев на эксплуатируемых и вновь построенных покрытиях по данным мировой практики осуществляют двумя способами: сращиванием с незатвердевшим только что уложенным слоем и укладкой слоев на существующие покрытия преимущественно тонкими слоями (до 40 мм). Для создания термоизоляционных защитных слоев могут быть использованы материалы типа пластобетонов на основе полимерных связующих: эпоксидных и полиэфирных смол, смол на формальдегидной и фурановой основе, а также комбинированных смол, например типа эпоксиднодегтевых и каменноугольных или эпоксиднобитумных компаундов и др. Толщина термоизоляционных слоев в зависимости от интенсивности и частоты приложения высокотемпературных нагрузок может колебаться в пределах от 5-8 до 15 мм. и более. Из материалов, пригодных для термоизоляционных защитных слоев, наиболее перспективны термоэрозионные пластмассы на основе термореактивных смол. Эти материалы не разрушаются под воздействием высокотемпературной газовой струи и не теряют прочностных свойств при относительно высоких (до 200-300 °С) температурах. Они могут быть нанесены как методом укладки, так и методом напыления или набрызга на больших площадях в виде тонкого слоя [9, 11, 12]. Варианты рекомендуемых термостойких асфальтобетонных покрытий включают следующие разновидности конструкций (рис. 4.4):

Рис. 4.4. Варианты конструкций термостойких аэродромных покрытий: 1 - полимербетон; 2 - верхний слой нового асфальтобетона; 3 - нижний слой нового асфальтобетона; 4 - термоизоляционный защитный слой; 5 - цементация поверхности; 6 - существующее асфальтобетонное покрытие а) при новом строительстве: - двухслойное асфальтобетонное покрытие с верхним слоем из полимерасфальтобетона; - термоизоляционные защитные слои из полимербетона; - цементация поверхностного слоя асфальтобетона. б) при ремонте и усилении: - защитный слой или слой усиления из полимербетона; - термоизоляционный защитный слой из полимербетона на асфальтобетонном слое усиления; - цементация поверхностного слоя асфальтобетона при его регенерации фрезерованием и переработкой на месте. Промежуточное положение занимают участки покрытий, не рассчитанные на восприятие нагрузок от опорных устройств воздушных судов. Эти участки располагаются на стоянках для запуска и опробования двигателей между хвостовым оперением воздушного судна и плоскостью струеотклоняющего щита, где лучше всего использовать термоизоляционные защитные слои. Толщина термостойких элементов конструкций должна быть определена, исходя из теплофизического (глубины проникания тепловой волны) и прочностного или деформативного расчетов с учетом цикличности приложения температурной нагрузки. Геометрические размеры участков покрытий, к которым предъявляются повышенные требования термостойкости, зависят от технологии их использования воздушными суднами. Толщина термоизоляционных слоев в зависимости от интенсивности и частоты приложения высокотемпературных нагрузок может колебаться от 5-8 до 15 мм. При проектировании аэродромных асфальтобетонных одежд и слоев усиления в настоящее время приходится рассматривать десятки, а иногда и сотни равнопрочных конструкций для выбора оптимальной. Этот выбор возможен лишь с применением ПЭВМ. При этом наилучшие решения могут быть получены в результате автоматизированного оптимального проектирования, которое включает конструирование, расчет, технико-экономический анализ и выбор наиболее рационального проектного решения. ПЭВМ может рассматривать одновременно неограниченное количество вариантов конструкций асфальтобетонных аэродромных одежд из различных материалов. Поэтому целесообразно задавать несколько конструкций одежды. Получив по каждой из них оптимальное решение и сравнив их между собой, можно сделать окончательный вывод о целесообразности принятия того или иного проектного решения. Целесообразно использовать некоторые выводы зарубежных исследований по конструированию асфальтобетонных слоев усиления, укладываемых на цементобетонные покрытия: - снижение трещинообразования в верхнем слое усиления возможно за счет увеличения толщины слоя и модуля упругости материала усиления; - с увеличением модуля упругости подстилающего грунта напряжения в асфальтобетонном слое над трещиной или швом усиливаемого жесткого слоя снижается; - при новом строительстве наиболее целесообразным является устройство толстых асфальтобетонных слоев с высоким модулем упругости на основании из тонких гибких плит; - при невозможности выдерживания принципа соответствия (толщины и модуля упругости слоев усиления соответствующим характеристикам усиливаемого покрытия) следует устраивать разделительные прослойки из резинобитумных либо зернистых (обработанных вяжущим) материалов. Использование прослоек позволяет снизить концентрацию вертикальных сжимающих напряжений над краем трещины или шва более чем в 2-2,5 раза и снижает «отраженное» трещинообразование; - обеспечение сдвигоустойчивости в монолитной части конструкции и нарушение сцепления асфальтобетонного слоя и бетонного основания в зоне трещины или шва; - особое внимание должно быть уделено конструкциям разделительных прослоек, предотвращающих передачу «отраженных» трещин из нижних слоев в асфальтобетонные покрытия или слои усиления; в состав прослойки могут включаться пористые слои, армирующие материалы в виде сеток или нетканных материалов; жесткие требования предъявляются к гранулометрии скелетных материалов, пористости слоев, расходу вяжущих и толщине составляющих таких слоев. 5. ТРЕБОВАНИЯ К СОСТАВАМ АСФАЛЬТОБЕТОНА И ТЕРМОЗАЩИТНЫМ СМЕСЯМЗа последнее время значительно увеличились полетные массы воздушных судов и частота выполнения взлетно-посадочных операций. Это привело к необходимости повышения требований к качеству и несущей способности конструктивных слоев аэродромных асфальтобетонных покрытий. Вместе с тем нормативные документы не в полной мере учитывают эти возросшие требования. Так, действующий ГОСТ 9128-84 (Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон) не полностью отвечает требованиям эксплуатации современных тяжелых воздушных судов с низкорасположенными двигателями, особенно по условиям прочности на сжатие при +50°С и общей термостойкости и аэродинамической устойчивости. Таким образом, на таких асфальтобетонных покрытиях возможны температурные разрушения и потеря прочности слоя, а также образование дефектов в виде колеи, сдвигов с последующим нарушением требуемой ровности покрытия и ухудшением условий эксплуатации воздушных судов. Мировая практика дорожного и аэродромного строительства показывает, что тщательный подбор состава асфальтобетонных смесей, применение высококачественных каменных материалов и вяжущих дают возможность получать устойчивые долговечные покрытия с высокими сцепными качествами. Накопленный опыт показывает, что в условиях современного тяжелого и интенсивного движения транспортных средств предпочтение следует отдавать многощебенистым асфальтобетонным смесям и часто на битумах с невысокой вязкостью. Устойчивые асфальтобетонные покрытия должны иметь высокое содержание щебня с таким наибольшим размером зерен, чтобы толщина слоев не превышала наибольший размер зерен не более чем в 3 раза. Чтобы обеспечить достаточную эластичность покрытий при пониженных температурах не следует применять более вязкие битумы. При этом повышается удобообрабатываемость асфальтобетонных смесей и их способность к регенерированию при высоких летних температурах. Содержание битума и растворной части в смеси должно быть таким, чтобы при полном уплотнении минерального скелета оставалась достаточная пористость покрытий. В смесях для верхнего слоя покрытия рекомендуется применять преимущественно дробленый песок. Только в смесях на каменных материалах с очень шероховатой поверхностью, например доменных шлаках, для повышения удобообрабатываемости часть дробного песка можно заменить природным. При устройстве асфальтобетонных покрытий на цементобетонном основании необходимо применять асфальтобетон повышенной трещиностойкости из высококачественных асфальтобетонных смесей с добавками полимерных материалов, увеличенной толщины, с армированием слоя усиления. В качестве полимеров применяют латексы, карбоксилатный туф, дивинилстирольный термоэластопласт (ДСТ-30), дробленую резину мягкого помола. Полимеры добавляют либо в битум в количестве 2-5 % от массы битума, либо непосредственно в асфальтобетонную смесь в количестве 1-2 % от массы минеральных материалов. Добавка полимеров дает возможность получить новый вяжущий материал - полимернобитумное вяжущее (ПБВ) с улучшенными физико-механическими свойствами. Постоянно повышающиеся требования к прочности и сопротивляемости покрытий под действием все возрастающих нагрузок воздушных судов вызывают необходимость разработки усовершенствованных методов оценки устойчивости поверхностных слоев сдвигающим усилиям от горизонтальных тормозных нагрузок и температурных изменений, а также определения пригодного состава асфальтобетонной смеси для укладки на ИВПП, РД и МС. При этом следует учитывать неравномерность распределения нагрузок на ИВПП и РД по ширине покрытия. Высокая сдвигоустойчивость асфальтобетона достигается сочетанием различных мероприятий: применением более вязкого битума, полимербитумных вяжущих или добавок природного битума; увеличением содержания щебня и максимального размера щебенок; уменьшением содержания битума; применением активированного минерального порошка; заменой полностью или частично природного песка дробленым; введением добавок волокнистых материалов. Как показали исследования В.Н. Антипова, сдвигоустойчивость повышается также при увеличении толщины асфальтобетонного покрытия [4]. Для повышения качества асфальтобетона стремятся к созданию композиционного материала, характеризующегося высоким углом внутреннего трения и повышенным структурным сцеплением. Как известно, первый фактор достигается повышением каркасности асфальтобетона за счет насыщения его дроблеными острогранными зернами щебня и песка, второй - введением в состав смесей активных структурообразующих наполнителей и вяжущих с высокой температурой размягчения в IV и особенно V дорожно-климатических зонах, что одновременно с применением высокощебенистых смесей будет способствовать повышению устойчивости аэродромных асфальтобетонных покрытий. Недостаточное структурное сцепление, связанное с малой вязкостью битумов при повышенных температурах, компенсируется в этом случае активным структурообразующим наполнителем (например, полимерным порошком). Таким образом, правильно выбирая тип асфальтобетонной смеси или подбирая соответствующие структурообразующие компоненты, можно направленно регулировать свойства получаемого асфальтобетона применительно к конкретным условиям [10]. Одним из методов повышения качества асфальтобетонных покрытий является улучшение свойств используемого вяжущего - битума. Основной задачей улучшения битумов является повышение их адгезионных свойств, устойчивости к температурным колебаниям и т. п. В последние годы в качестве улучшающих добавок наибольшее применение нашли полиэтилен в виде коллоидного раствора, этиленвинилацетат, различные виды резиновой крошки, каучука, органо-марганцевые составы. Практика показывает, что увеличение стоимости улучшенного битума (на 20 %) с избытком компенсируется за счет повышения устойчивости и шероховатости слоев, снижения колесобразования и т.п. Добавление в битум раствора марганца может привести к изменению реологии вяжущих материалов так, что устойчивость асфальтобетонных смесей к повышенным температурам значительно возрастет. Добавление марганца не требует каких-либо изменений в технологическом процессе приготовления и укладки асфальтобетонной смеси с добавками марганца. В отечественной практике известны следующие способы введения полимеров в асфальтобетонные смеси: введение полимеров в битум; добавка порошкообразных полимеров к минеральным составляющим асфальтобетона; применение в составе асфальтобетона минеральных составляющих материалов, поверхность которых модифицирована полимером. Анализ выполненных исследований позволил выбрать оптимальный класс полимеров для улучшения свойств дорожных битумов - термопластичности. Введение небольших добавок дивинилстирольного термоэластопласта (ДСТ) в битумы в количестве 2-4 % от массы битума позволило получить новое полимерно-битумное вяжущее (ПБВ). Исходными материалами для приготовления ПБВ являются: битумы марок БНД и БН; дивинилстирольные термоэластопласты типа ДСТ-30 с содержанием связанного стирола 28-32 процента; растворители - сольвент, ксилол, бензины, неэтилированные, дизельное топливо, керосин, жидкий битум марок МГО; поверхностно-активные вещества катионного типа. Для приготовления раствора ДСТ в 6-8 частей растворителя добавляют ДСТ в виде крошки перемешивают до получения однородной массы, далее раствор ДСТ перемешивают с обезвоженным битумом, нагретым до температуры 90-180°С, и выдерживают в течение 6 часов. Асфальтобетонные смеси ПБВ следует приготавливать в асфальтобетонных смесителях, оборудованных лопастными мешалками с принудительным перемешиванием. Температура асфальтобетонных смесей на ПБВ при выпуске из смесителя должна быть на 10°С выше, чем при использовании битумов аналогичной марки. При укладке этой смеси необходимо учитывать, что она имеет более высокий коэффициент уплотнения, поэтому толщина слоя асфальтобетонной смеси при укладке асфальтоукладчиком (с включенным трамбующим брусом) должна быть на 30-35 % больше проектной. Укладка асфальтобетонного покрытия слоем повышенной толщины (более 10 см) из горячих смесей дает возможность повысить плотность и трещиностойкость асфальтобетона. Полимербетон на основе резорцинформальдегидной смолы представляет собой уплотненную смесь песка, гранитных высевок и полимерного вяжущего, состав которого приводится в табл. 5.1. В качестве минерального наполнителя используются гранитные высевки, имеющие состав по фракциям:

Составы смесей полимербетона

При устройстве слоя толщиной менее 1 см наибольшая крупность частиц минерального наполнителя должна быть не более 3 мм. Приготовление полимербетонных смесей рекомендуется производить непосредственно на месте работ в растворо- и бетоносмесителях. Последовательность приготовления смесей следующая: сначала смешиваются до однородной консистенции смолы в течение 2-3 мин, затем вносятся формалин и масса снова перемешивается 1-2 мин. В приготовленную смесь засыпают минеральный наполнитель и перемешивают еще 2-3 мин. Небольшие объемы смесей приготавливают вручную. При этом вяжущие материалы вносят в смесь минерального наполнителя. Перед укладкой смеси производят подгрунтовку поверхности покрытия связующим материалом с расходом 0,3-0,5 кг./м2. Жизнеспособность полимерных композиций при температуре + 10°С - 3ч., при + 25°С - 1ч. Полимербетон указанных составов применяют для устройства защитных слоев толщиной 0,8-1,2 см. Указанный материал может быть использован в качестве термоизоляционных защитных слоев. Приготовление полимербетонных смесей рекомендуется производить непосредственно на месте работ в серийно выпускаемых средствах механизации, применяемых для приготовления бетонных смесей и растворов: смесителя СБ-43, бетоносмесителя СБ-80 или растворосмесителя СБ-8. Термозащитная смесь должна приготовляться строго в определенной последовательности. Сначала смешиваются смолы между собой до однородной консистенции в течение 2-3 мин, в смесь которых вводится отвердитель - формалин, и масса перемешивается в течение 1 мин, в приготовленную смесь смол с отвердителем засыпается минеральный наполнитель по отдельным фракциям или заранее приготовленный оптимальный состав фракций. Все перемешивается еще 2-3 мин до получения однородной массы. В случае необходимости приготовления композиций вручную связующие материалы целесообразнее вносить в смесь минерального наполнителя. Приготовленная смесь должна быть уложена на покрытие в течение 2/3 времени ее жизнеспособности. Перед укладкой смеси на подготовленную поверхность наносится подгрунтовка из связующего материала из расчета 0,3-0,5 кг/м2. Термозащитная смесь наносится на подгрунтованную поверхность из расчета создания защитного слоя толщиной ≈ 1 см (15 кг/м2). Смесь равномерно разравнивается и уплотняется с помощью поверхностных вибраторов или гладковальцовых катков с удельным давлением 150-200 кг на метр длины вальца. Уплотненный участок покрытия засыпается слоем мелкого песка для связывания выступающей на поверхность связующей смеси. Песок удаляется после полного схватывания композиции. Для улучшения процесса полимеризации свежеуложенной смеси защитный слой рекомендуется закрывать от воздействия солнечной радиации и атмосферных осадков непрозрачными пленочными материалами и др. на срок не менее суток. В качестве склеивающего состава при укладке асфальтобетонных слоев усиления рекомендуется использовать полимербитумные растворы и эмульсии. 6. ОСОБЕННОСТИ РЕКОНСТРУКЦИИ АЭРОДРОМНЫХ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ, НАМЕЧЕННЫХ К ЭКСПЛУАТАЦИИ САМОЛЕТОВ С НИЗКОРАСПОЛОЖЕННЫМИ ДВИГАТЕЛЯМИОбоснование и выбор прогрессивных конструкций асфальтобетонных покрытий и слоев усиления и реконструкции аэродромных и дорожных одежд нежесткого типа со сниженной материалоемкостью, работающих в условиях повышенных газодинамических и температурных воздействий, требуют улучшения научно-технического уровня проектирования, совершенствования методов конструирования и расчета прочности аэродромных одежд и слоев усиления, использования достижений и технологий в строительной индустрии, а также технико-экономического обоснования проектных решений, включая современные математические модели конструкций и оптимизационные методы выбора решения. При проектировании новых и реконструкции действующих аэродромов для самолетов ИЛ-86 и ИЛ-96-300 целесообразно учитывать следующие основные положения: - планировочные параметры элементов аэродромов, предназначенных для эксплуатации самолетов с низкорасположенными двигателями большой пассажировместимости (типа ИЛ-86 и ИЛ-96-300), должны соответствовать требованиям действующих норм проектирования, как для аэродромов класса Б для самолетов типа ИЛ-86 и класса А - для самолетов типа ИЛ-96-300; исключение составляют размеры укрепленный обочин, о которых будет сказано ниже; - пути руления для таких самолетов должны быть минимальными и по возможности с минимальным количеством поворотов и пересечений. Руление этих самолетов рекомендуется совершать по РД, имеющей цементобетонное покрытие; - на перроне самолеты следует устанавливать в зоне стоянки дальнемагистральных (ИЛ-96-300) и среднемагистральных (ИЛ-86 и ТУ-204) самолетов и по возможности ближе к аэровокзалу. При размещении самолетов на стоянках следует сохранить существующие пути руления на перронах, для чего при соответствующем обосновании допускается установка ИЛ-96-300 под углом к оси руления; - покрытие ИВПП, РД, МС рекомендуется выполнять из цементобетона класса прочности (4,0); При технико-экономическом обосновании допускается устройство верхнего слоя покрытия из асфальтобетона толщиной не менее 10-12 см для ИЛ-86 и 12-14 см - для ИЛ-96-300 при условии обеспечения сцепления с нижележащими слоями покрытия не менее 5000 Па; - прочность искусственных покрытий должна быть не ниже II категории нормативной нагрузки для самолета типа ИЛ-86 и I категории нормативной нагрузки для ИЛ-96-300 (с учетом перспектив повышения его взлетной массы); - запуск двигателей, их опробование рекомендуется осуществлять на площадках запуска двигателей (прогазовочных площадках), которые целесообразно располагать ближе к исполнительному старту. Движение самолетов до площадки запуска следует осуществлять с помощью тягача; - размеры и конфигурация предстартовых площадок должны обеспечивать размещение расчетного количества самолетов и их безопасное маневрирование. При определении размеров и типов покрытий предстартовой площадки следует предусматривать укрепляемые грунтовые сопряжения, обеспечивающие предохранение грунтовот струйной эрозии при работе двигателе на режиме страгивания (до 0,7 N); - ширину магистральной и соединительной РД аэродромов класса Б, предназначенных для эксплуатации самолетов типа ИЛ-86, рекомендуется принимать равной 22,5 м, либо увеличивать до 10 м ширину укрепляемых обочин при устройстве РД по нормам СНиП 30-03-96 аэродромов класса Б. Опыт эксплуатации самолетов с низкорасположенными реактивными двигателями показал, что они требуют более тщательного эксплуатационного содержания и регулярного проведения текущего ремонта аэродромных покрытий, особенно асфальтобетонных в конструкциях нежестких одежд, а также жестких одежд, имеющих асфальтобетонные слои усиления. Для обеспечения безопасности полетов с ИВПП, имеющих асфальтобетонные слои усиления, подверженные трещинообразованию, при соответствующем обосновании для самолетов ИЛ-86 и ИЛ-96-300 может использоваться следующий режим взлета. На исполнительном старте самолет начинает разбег при работе двигателей на режиме 0,6 N от номинального, а затем в процессе разбега доводит его до взлетного. При таком способе взлета снижается вероятность повреждения асфальтобетонного покрытия и ВПП от выхлопных струй двигателей. Важное значение принадлежит мероприятиям по своевременной ликвидации появляющихся дефектов и трещин в асфальтобетонных слоях усиления и верхних слоях покрытий. Поэтому необходимо своевременно выделить потенциально опасные асфальтобетонные участки по условиям сцепления с нижележащими слоями. Для этого должны проводиться регулярные обследования состояния асфальтобетонных покрытий и составляться дефектовочные планы в условных обозначениях степени опасности того или иного дефекта. За дефектными участками необходимо проводить систематические наблюдения и своевременно устранять наиболее опасные дефекты. Проведение оперативных и текущих ремонтных работ должно осуществляться в соответствии с требованиями специальных нормативно-технических документов по эксплуатационному содержанию и ремонту асфальтобетонных покрытий аэродромов. На аэродромах класса А и Б, предназначенных для эксплуатации широкофюзеляжных самолетов с низкорасположенными двигателями и имеющих асфальтобетонные покрытия или слои усиления, необходимо периодически проводить натурные испытания по оценке аэродинамической устойчивость асфальтобетонных слоев при воздействии газовых струй двигателей. Проведение испытаний на отрыв верхнего слоя асфальтобетона от нижележащих слоев покрытий специальной установкой должно проводиться на более нагруженной по условиям струйного воздействия части ВПП или МС - на стартовых участках ИВПП и в зонах отрыва при взлете воздушных судов, а также в местах систематического опробования двигателей на специальных местах стоянок. На ИВПП точки испытаний должны располагаться в центральной полосе шириной 30 м (по 15 м от оси ВПП), наибольшее число расчетных точек должно располагаться на стартовых участках ИВПП. Оценку аэродинамической устойчивости покрытия ВПП к воздействию газовых струй двигателя выполняют с помощью специального прибора, разработанного в ГПИ и НИИ ГА Аэропроект, позволяющего определить усилие «Fd» (рис. 6.1.).

Рис. 6.1. Схема установки для определения сцепления слоя асфальтобетона с основанием (а) и разжимного стакана (б) для керна: 1 - керн; 2 - разжимной стакан; 3 - хомут; 4 - силомер; 5 - тренога; 6 - рукоятка; 7 - прорезь в стакане Фактическую прочность на отрыв σd определяют по формуле:

Условие прочности на отрыв выражается зависимостью

где [σd] - минимально допустимая величина сцепления асфальтобетонного слоя (на отрыв) в зависимости от расчетных параметров воздействия струи (см. п.3). По данным испытаний рассчитываются следующие статистические характеристики прочности на отрыв асфальтобетона: - среднее значение прочности σd; - среднеквадратическое отклонение Δσd, - коэффициент вариации V. Оценка качества асфальтобетона проводится на основе испытаний лабораторных и натурных образцов в соответствии с ГОСТ 9128-84, ГОСТ 12801-84. Натурные образцы отбирают из верхнего и нижнего слоев покрытия. При этом сопоставляются характеристики образцов по длине и ширине покрытия ИВПП с каждой стороны (правой и левой) ИВПП. Физический процесс захвата посторонних предметов реактивными двигателями крайне важен для определения необходимых мероприятий при строительстве и эксплуатационном содержании аэродромных покрытий, предназначенных для приема современных воздушных судов. Причины поверхностных разрушений многообразны и могут быть сведены к следующим: - несоответствию прочностных и других физических характеристик материалов асфальтобетонных покрытий воздействующим эксплуатационным факторам; - некачественному строительству, обуславливающему преждевременный износ покрытий и появление опасных очагов разрушения; - нарушениям при эксплуатации воздушных судов и несоблюдению требований эксплуатационного содержания аэродромов. Погодно-климатические факторы (суточные и сезонные колебания температуры, солнечная радиация, ветровая и водная эрозия, воздействие мороза) наряду с тяжелыми колесными нагрузками, а также воздействием высокотемпературных газовых струй воздушных судов и тепловых машин в первую очередь воспринимаются поверхностными слоями асфальтобетона и в значительной степени влияют на их разрушение. Борьба с попаданием посторонних предметов в воздухозаборники двигателей должна в первую очередь сводиться к устранению причин их появления на аэродромных асфальтобетонных покрытиях и тщательному контролю за своевременной их уборкой. Попадание в воздухозаборники продуктов разрушения аэродромных сооружений приводит к преждевременному снятию двигателей, снижает безопасность полетов воздушных судов и создает серьезные предпосылки к летным происшествиям. Повреждение авиационных двигателей происходит из-за попадания посторонних предметов в виде отдельных кусков покрытий, образовавшихся за счет загрязнения, разрушения, а также металлических предметов, продуктов растрескивания и разрушения асфальтобетонных слоев, которые выдуваются под воздействием газовоздушных струй низкорасположенных двигателей при их опробовании, рулении, взлете и посадке воздушных судов новых типов. Применительно к предупреждению негативных эффектов струйной эрозии аэродромов и их влиянию на попадание посторонних предметов в воздухозаборники низкорасположенных двигателей целесообразно проведение следующих мероприятий: - повышение термостойкости аэродромных покрытий на прогазовочных площадках и стартовых участках ИВПП; - устройство термоизоляционных защитных слоев на существующих покрытиях и при новом строительстве; - обеспечение надежного склеивания асфальтобетонного покрытия или слоя усиления с нижележащими слоями, величина сцепления должна быть не менее 5000 Па на ИВПП и МРД и 1500-2000 Па на МС; - повышение требований к чистоте поверхности покрытий и соблюдение режима эксплуатации воздушных судов на аэродроме; - борьба с пылеобразованием на грунтовых участках аэродрома. Для широкофюзеляжных воздушных судов с низкораспрложенными двигателями не рекомендуется применение криволинейно установленных в плане щитов для обеспечения маневрирования на тяге собственных двигателей. В ряде случаев их применение может быть оправдано лишь для захода на МС на тяге собственных двигателей, а выход - с использованием тягачей. Для таких воздушных судов целесообразно выделять для запуска и опробования двигателей ограниченное число МС, оборудованных щитами на максимально возможном удалении от здания аэровокзала. В действующих аэропортах с недостаточными размерами площадей искусственных покрытий целесообразна установка струеотклоняющих щитов на грунтовой части летного поля с примыканием передней кромки щитов к искусственному покрытию или на некотором удалении. В последнем случае пространство между покрытием и плоскостью щитом должно быть укреплено против выдувания газовой струей двигателей самолетов. Для самолетов ИЛ-96-300 и ИЛ-86 по габаритам (высоте) и прочности вполне пригодны существующие типовые конструкции струеотклоняющих размеров. Уточняются (увеличиваются) лишь линейные размеры щитов в зависимости от расстояния их удаления от хвостовой кромки оперения. Для новых и перспективных самолетов можно рекомендовать применение струеотклоняющих щитов на следующих участках аэродрома: на МС запуска и опробования двигателей; на МС технического обслуживания по оперативным видам регламентов; на МС доводки самолетов и сооружений авиационно-технических баз и авиаремонтных заводов. Литература1. Васильев Ю.М., Агафонцева В.П, Исаев B.C. и др. Дорожные одежды с основаниями из укрепленных материалов. - М.: Транспорт, 1989, с. 110-132. 2. Власов Е.В., Гиневский А.С. и др. Исследования автоколебательных режимов при натекании на экран дозвуковой турбулентной струи // Промышленная аэродинамика. Вып. 1, 1986, с. 277. 4. Дорожный асфальтобетон. Под ред. Л.Б. Гезенцвея. - М.: Транспорт, 1985, с. 196. 12. Тригони В.Е. Струйная эрозия аэродромов. М.: Транспорт, 1981. 248с. 14. Черепанов Г.П. Механика хрупкого разрушения. - М.: Наука, 1974. 640 с.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/47945

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|