Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по расширению применения мелких песков и малопрочных каменных материалов в конструкциях дорожных одежд во II и V дорожно-климатических зонах.МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ (СОЮЗДОРНИИ) МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО РАСШИРЕНИЮ ПРИМЕНЕНИЯ МЕЛКИХ ПЕСКОВ И МАЛОПРОЧНЫХ КАМЕННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ ДОРОЖНЫХ ОДЕЖД ВО II И V ДОРОЖНО-КЛИМАТИЧЕСКИХ ЗОНАХ Одобрены Главным техническим управлением Минтрансстроя СССР Москва-1975 СОДЕРЖАНИЕ Предназначены для производственного внедрения комплексных методов укрепления мелких песков и малопрочных каменных материалов с применением медленногустеющих жидких битумов, битумных эмульсий, паст, сырых нефтей и отходов промышленности типа, зол уноса сухого отбора на внегородских автомобильных дорогах общего пользования II-V категорий. Укрепленные минеральные материалы рекомендованы для устройства верхних слоев оснований, облегченных покрытий и подстилающих слоев. Даны примеры конструктивных решений и изложены основные особенности технологии производства работ в зависимости от предлагаемого метода укрепления, вида конструктивного слоя и региональных условий строительства, а также приведены требования к материалам, контролю производства работ и технике безопасности. Предисловие"Методические рекомендации по расширению применения мелких песков и малопрочных каменных материалов в конструкциях дорожных одежд во II и V дорожно-климатических зонах" разработаны на основе исследований Союздорнии и его Среднеазиатского филиала, а также широкого опытного строительства, проведенного совместно с трестами "Средаздорстрой" Главдорстроя, "Латавтодормост" Минавтошосдора Латвийской ССР и ДСУ Минавтошосдора Туркменской и Узбекской ССР в течение 1973-1974 гг. Настоящие "Методические рекомендации" предназначены для устройства подстилающих слоев, оснований и покрытий из укрепленных различными способами мелких песков и малопрочных каменных материалов на внегородских автомобильных дорогах общего пользования II-V категорий. В "Методических рекомендациях" рассматриваются вопросы расширения области применения мелких песков и малопрочных каменных материалов, укрепленных битумными эмульсиями, жидкими медленногустеющими битумами с катионактивной добавкой 3-1, битумными вяжущими совместно с цементом или золами уноса с учетом специфики производства работ и формирования материалов в условиях II и V дорожно-климатических зон. "Методические рекомендации" разработали канд. техн. наук Т.М. Луконина, инж. А.А. Фридман, канд. техн. наук Ю.В. Бутлицкий, инженеры З.И. Негуляева, У. Раджапов, Л.Н. Патынский. Общие положения1. Настоящие "Методические рекомендации" разработаны с использованием авторского свидетельства № 384974, дополняют и развивают "Инструкцию по применению в дорожном и аэродромном строительстве грунтов, укрепленных вяжущими материалами" СН 25-74, "Технические указания по устройству оснований дорожных одежд из неукрепленных и укрепленных неорганическими вяжущими каменных материалов'', ВСН 184-75, СНиП I-Д.2-70, СНиП II-Д.5-72 и др. части: разработки эффективных методов укрепления указанных минеральных материалов с применением медленногустеющих жидких битумов, битумных эмульсий и паст, сырых нефтей и отходов промышленности типа, зол уноса сухого отбора; расширения области использования укрепленных минеральных материалов в конструкциях дорожных одежд, в том числе в верхних слоях оснований, облегченных покрытиях и в подстилающих слоях; уточнения технологии производства работ в зависимости от метода укрепления, вида конструктивного слоя и региональных условий строительства. 2. Предлагаемый комплекс мероприятий по разработке наиболее эффективных составов смесей, технологии работ, конструктивных решений и т.д. обеспечивает: экономию вяжущих (цемента, битума) на 20-30 %, а также привозных прочных каменных материалов - в среднем на 1500м3/км; снижение стоимости строительства - от 5 до 10 тыс. руб. на 1 км; повышение производительности труда за счет совершенствования технологии производства работ и продления строительного сезона. 3. Рекомендуемые методы укрепления мелких, в том числе барханных песков и малопрочных каменных материалов, разработаны с учетом условий строительства и свойств материалов, во II и V дорожно-климатических зонах. В условиях II дорожно-климатической зоны предъявляются более высокие требования к морозостойкости, прочности и трещиностойкости укрепленных материалов, в V зоне - к теплоустойчивости, сдвигоустойчивости и прочности. 4. Настоящими "Методическими рекомендациями" предусматривается использование в дорожном строительстве в основном комплексных методов укрепления мелких песков и малопрочных каменных материалов. Комплексные методы, рекомендуемые для II дорожно-климатической зоны, предполагают введение в пески битумных эмульсий и паст, жидких битумов или сырой нефти совместно с добавками золы уноса сухого отбора. Комплексные методы, рекомендуемые для V зоны, предусматривают введение: в мелкие барханные пески - битумной эмульсии совместно с цементом или без него либо жидких битумов с катионактивными ПАВ; в малопрочные каменные материалы - жидких битумов с добавками активных или поверхностно-активных веществ либо цемента. Требования к укрепленным материалам указаны в табл.1, 2, 5, 6. 5. Эффективность разработанных методов укрепления в значительной степени обеспечивается применением современных машин и механизмов типа смесительной установки Д-709 или оборудования асфальто-, цементобетонных заводов. 6. Требования техники безопасности и охраны труда при устройстве различных конструктивных слоев дорожной одежды изложены в СНиП III-А.11-70. "Техника безопасности в строительстве", "Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог" (М., "Транспорт", 1969). При применении поверхностно-активных веществ необходимо соблюдать правила по технике безопасности, изложенные в "Инструкции по использованию поверхностно-активных веществ при строительстве дорожных покрытий с применением битумов" ВСН 59-68. Применение укрепленных мелких песков при строительстве дорог во II дорожно-климатической зонеОбласть применения и требования к укрепленным материалам7. Пески мелкие, укрепленные битумными эмульсиями, пастами, жидким битумом или сырой нефтью, с активной добавкой в виде золы уноса сухого отбора, рекомендуются для устройства: оснований под усовершенствованные облегченные и переходные типы покрытий на дорогах III-IV категорий; верхних слоев оснований под асфальтобетонные покрытия и усовершенствованные облегченные типы покрытий на дорогах II-III категорий; усовершенствованных облегченных и переходных типов покрытий на дорогах IV и V категорий со слоем износа. 8. При расчете толщины слоя укрепленного песка модуль упругости следует принимать равным 4000-5000 кгс/см2. 9. Физико-механические свойства песков, укрепленных рекомендуемым способом, должны отвечать требованиям, приведенным в табл. 1 для грунтов, укрепленных битумными эмульсиями или жидкими битумами совместимо с цементом, по II классу прочности.

Примечание. Показатели физико-механических свойств даны для образцов, твердевших 28 суток. Требования к исходным материалам10. Для укрепления битумными эмульсиями, пастами, жидкими битумами или сырой нефтью с добавкой зол уноса пригодны пески мелкие, содержащие частиц крупнее 0,1 мм более 75 % по весу (СН 449-72). 11. В качестве вяжущих рекомендуется использовать: битумные эмульсии анионные прямого типа медленнораспадающиеся, отвечающие требованиям ГОСТ 18659-73 "Эмульсии дорожные битумные"; битумные пасты (на эмульгаторе-извести, фильтр-прессной грязи); отвечающие требованиям "Технических указаний по приготовлению и применению битумных паст в дорожном строительстве" ВСН 09-02-01-69 Минавтодора КазССР; жидкие битумы классов МГ или СГ марок 25/40, 40/70, 70/130, отвечающие требованиям ГОСТ 11955-74; нефти высокосмолистые с вязкостью по стандартному вискозиметру C605 не менее 7 сек. Содержание в нефти фракций, выкипающих до 360°, допускается не более 35 % по объему. 12. Сланцевые золы уноса сухого отбора, применяемые в качестве добавки, должны удовлетворять требованиям "Технических указаний по использованию зол уноса и золошлаковых смесей от сжигания различных видов твердого топлива для сооружения земляного покрытия и устройства дорожных оснований автомобильных дорог" ВСН 185-74. Проектирование составов смесей13. Состав смеси проектируют с учетом ее назначения, а также свойств и стоимости применяемых материалов. При этом определяют наиболее рациональные соотношения вяжущих и минеральных материалов. 14. Проектирование состава смеси включает определение: гранулометрического состава, оптимальной влажности и максимальной плотности грунтов по методике, изложенной в СН 25-74; валового химического состава и величины удельной поверхности, содержания свободной СаО сернистых и сернокислых соединений, потери при прокаливании зол уноса; удельного веса при 20°С, вязкости C605, содержания фракций, выкипающих до 360°С, сырых нефтей; физико-механических показателей смеси запроектированного состава, значения которых должны соответствовать приведенным в табл. 1. Возраст образцов при испытании - 90 суток, режим твердения – влажный. 15. В зависимости от назначения укрепленного грунта в конструкции дорожной одежды ориентировочно рекомендуется следующий расход вяжущих (% по весу грунта): золы уноса - не менее 15; битумной эмульсии, пасты (в пересчете на битум.), жидкого битума или нефти - 3-5. Большие добавки вяжущих принимают для верхних слоев оснований и покрытий. 16. Влажность песка при смешении с битумными эмульсиями или пастами должна быть не более 6 %. Сухие пески допускается обрабатывать жидкими битумами или нефтью. Влажность смеси при уплотнении должна быть не более: при использовании битумных эмульсий или паст - 8-10 %; жидких битумов или нефти - 4-6 %. Технология производства работ17. Смеси из песка, золы и органического вяжущего (битумных эмульсий, пасты, жидкого битума или нефти) готовят: в стационарных условиях с использованием смесителей принудительного типа Д-709, ЦБЗ, АБЗ и др., имеющих дозаторы для введения жидких, порошкообразных вяжущих и воды; на дороге с использованием грунтосмесительной машины Д-391Б или фрезы Д-530. 18. Порядок введения вяжущих должен быть следующим: вначале грунт обрабатывают эмульсией, пастой, жидким битумом или нефтью, затем вводят добавку золы, 19. Увлажняют минеральный материал либо водой перед введением битумного вяжущего, либо разбавленными (30-40 %-ной концентрации) битумными эмульсиями или пастами. 20. Последующие технологические операции по перемешиванию, разравниванию, уплотнению и уходу выполняют в соответствии с требованиями СН 25-74. Применение укрепленных мелких песков и малопрочных каменных материалов при строительстве дорог в V дорожно-климатической зонеМелкие пески

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

*Слой из связного грунта устраивается в соответствии с Техническими указаниями по проектированию и сооружению земляного полотна автомобильных дорог в песчаных пустынях ВСН 77-62. |

В дальнейшем этот слой может быть использован как основание на дорогах III и IV категорий или покрытие со слоем износа на дорогах V категории.

22. Указанные разновидности песков могут быть также укреплены битумной эмульсией совместно с цементом. Такие грунты применяют для устройства верхних слоев оснований или оснований под капитальные и усовершенствованные облегченные покрытия на дорогах II-IV категорий, а также покрытий облегченного типа со слоем износа на IV и второстепенных дорогах III категории (подъездные пути, дороги с интенсивностью до 1500 авт./сутки с преимущественным движением автомобилей малой и средней грузоподъемности) (табл. 1).

23. При расчете толщины слоя рекомендуется принимать следующие модули упругости укрепленных песков:

с битумной эмульсией - 2000-3000 кгс/см2;

жидким битумом с Э-1 - 1500 кгс/см2;

битумной эмульсией совместно с цементом - 4000-5000кгс/см2.

24. Пески, укрепленные рекомендуемыми способами (п. 21), по своим физико-механическим свойствам должны отвечать требованиям, приведенным в табл. 2.

|

Физико-механические свойства укрепленных песков |

Битумная эмульсия или жидкий битум с Э-1 |

|

Предел прочности при сжатии неводонасыщенных образцов при 20°С, кгс/см2, не менее |

4 |

|

То же водонасыщенных образцов при 20°С, кгс/см2 |

3 |

|

Предел прочности при сжатии при 50°С, кгс/см2, не менее |

2 |

|

Коэффициент морозостойкости, не менее |

0,6 |

|

Капиллярное водонасыщение, % по объему, не более |

8 |

Требования к исходным материалам

25. Для укрепления битумными эмульсиями или жидкими битумами с 3-1 рекомендуются пески мелкие, в том числе барханные (п. 10).

26. Наиболее эффективными вяжущими являются битумные эмульсии. Они дают возможность получать материалы с более высокими показателями физико-механических свойств и обрабатывать грунты в широком диапазоне влажности. Битумные эмульсии применяют в соответствии с п. 11.

27. Допускается при укреплении песков для подстилающих слоев использовать среднераспадающиеся битумные эмульсии.

Рабочая концентрация битумной эмульсии, при которой достигается равномерное перемешивание песка с вяжущим, должна находиться в пределах:

для медленнораспадающихся эмульсий - 30-50 %;

для среднераспадающихся эмульсий - 30-40 %.

28. Рекомендуемые марки жидких битумов класса МГ-25/40, 40/70, 70/130 должны соответствовать требованиям ГОСТ 11955-74.

29. Катионактивная добавка Э-1 должна соответствовать требованиям ВСН 59-68.

30. Портландцемент применяют марок не ниже ''300" со сроком схватывания не менее двух часов, отвечающий требованиям ГОСТ 10178-62.

Проектирование составов смесей

31. При проектировании составов смесей определяют пригодность грунта согласно СН 25-74 и устанавливают соответствие свойств, применяемых вяжущих и добавок требованиям ГОСТ и технических условий.

32. Органическое вяжущее и добавки выбирают в зависимости от назначения укрепленных песков в конструктивных слоях дорожных одежд в соответствии с пп. 21, 22 настоящих "Методических рекомендаций".

33. Ориентировочные нормы расхода основного вяжущего материала, активных и поверхностно-активных добавок для укрепления песков мелких и пылеватых приведены в табл. 3.

Таблица 3

|

Конструктивные слои дорожной одежды |

Расход вяжущих материалов, % от веса грунта (ориентировочный) |

||||

|

битумная эмульсия |

жидкий битум класса МГ |

Э-1 |

битумная эмульсия (по содержанию битума) |

цемент |

|

|

Подстилающие слои |

4-5 |

3-4 |

0,03-0,15 |

- |

- |

|

Основание |

4-6 |

4-5 |

0,03-0,15 |

4-5 |

5-7 |

|

Покрытие |

- |

- |

- |

5-6 |

6-8 |

Технология производства работ

34. Работы по устройству слоев из песков, укрепленных битумной эмульсией, можно проводить в любое время года при устойчивой погоде с температурой воздуха не ниже +5°С. При этом повышенная влажность песка не препятствует производству работ.

35. При устройстве подстилающих слоев или слоев оснований смесь песка с битумной эмульсией приготавливают методом смешения на дороге с использованием фрезы Д-530 в соответствии с технологической схемой № 1, приведенной в приложении 2 настоящих "Методических рекомендаций".

36. Вследствие трудности проезда технологического транспорта по сухому песку фреза Д-530 должна быть дооборудована емкостью для эмульсии, установленной на шасси трактора.

37. Требуемую норму битумной эмульсии вводят через распределительную систему фрезы за один проход на всю толщину обрабатываемого слоя с последующим перемешиванием смеси при втором проходе фрезы по следу.

38. Обрабатывать песок битумными эмульсиями следует при влажности смешения 2-6%. При уплотнении влажность смеси должна быть не менее 6 % и не более 10 %.

В жаркий и сухой период года допускается обрабатывать сухие пески, имеющие температуру не более 50°С, эмульсией с содержанием битума не более 30 %.

39. Время между окончанием смешения и началом уплотнения смеси должно составлять в летний период не более 4-5 час, весной и осенью - не более 7-8 час.

40. Работы по устройству подстилающих слоев или оснований из песка, обработанного жидким битумом с добавкой Э-1, выполняют с помощью механизированного отряда, в котором в качестве ведущих машин используются две фрезы Д-530, дооборудованные в соответствии с п.36.

41. Порядок технологического процесса принимается следующий (приложение 2, схема № 2). Из поливомоечной машины в емкость одной из фрез закачивается вода, в которой растворяется необходимое количество препарата Э-1. Заправленная раствором Э-1 фреза устанавливается с левой стороны по ходу движения. За один проход вводят и перемешивают раствор с песком. Возвращаясь к началу участка по тому же след у, фрезой производят повторное перемешивание.

42. С помощью второй фрезы за один проход в песок, обработанный раствором 3-1, вводят жидкий битум, При возвращении фрезы в исходное положение дополнительно перемешивают смесь.

43. Готовую смесь профилируют автогрейдером за 4 прохода по одному следу или за 12 проходов по ширине проезжей части.

44. При устройстве слоев оснований смесь можно приготавливать также в стационарных установках с принудительным перемешиванием.

45. При обработке песков медленнораспадающиеся битумной эмульсией в сочетании с цементом технология приготовления смеси зависит от вида применяемого эмульгатора. При применении битумной эмульсии на газогенераторной и топорной смолах (мягчитель древеснопирогенный марок А и Б) смесь приготавливают в соответствии с требованиями СН 25-74. При использовании битумной эмульсии на хлопковом гудроне (госсиполовой смоле) смеси приготавливают в стационарных смесителях или смешением на дороге, с обязательным соблюдением определенной последовательности введения вяжущих компонентов: вначале песок обрабатывают битумной эмульсией, затем вводят цемент.

46. Для обеспечения требуемой оптимальной влажности смеси и для исключения операции по увлажнению песка следует применять эмульсии с концентрацией битума не более 30 %.

47. Смесь, приготовленную в стационарных условиях, рекомендуется укладывать асфальтоукладчиком типа Д-150Б или укладчиком стабилизированных смесей Д-724. Допускается распределять смеси автогрейдером. При этом разрешается хранить смесь до распределения при сухой и жаркой погоде не более 4-5 час.

48. Песок, обработанный битумной эмульсией совместно с цементом, уплотняют сразу после распределения смеси на требуемую ширину слоя.

49. Смеси из песка, укрепленного рекомендуемыми способами, сначала уплотняют легкими катками, а затем средними или тяжелыми самоходными катками на пневматических шинах за 6-8 проходов по одному следу.

В случае сильного испарения влаги с поверхности слоя его увлажняют дополнительно до оптимальной влажности.

50. После уплотнения, катком на пневматических шинах поверхность верхних слоев оснований или покрытий необходимо выровнять легкими катками с металлическими вальцами.

51. Коэффициент уплотнения подстилающих слоев и оснований должен быть не ниже 0,98 плотности образцов из этой смеси, уплотненных в лаборатории; допускается доуплотнение смесей в течение 2-3 дней.

52. При устройстве слоев из песка, укрепленного битумной эмульсией или жидким битумом с Э-1, ухода не требуется.

53. Уплотненный слой из песка, обработанного битумной эмульсией совместно с цементом, следует предохранять от испарения влаги путем устройства через сутки вышележащего конструктивного слоя или розливом битумной эмульсии из расчета 1,0-1,5 л/м2. Для получения тонкой и равномерной пленки лучше применять эмульсию с концентрацией битума не более 30 %.

54. Для обеспечения оптимальных условий твердения свежеуложенного слоя в течение месяца в случае ухода розливом битумной эмульсии необходимо устраивать вышележащие конструктивные слои не позднее чем через 5-7 дней или же периодически возобновлять розлив эмульсии с последующей россыпью по ней песка.

55. По уплотненному до оптимальной плотности слою песка, обработанного одной битумной эмульсией или в сочетании с цементом либо жидким битумом с Э-1, разрешается сразу открывать регулируемое движение транспорта на пневматических шинах при условии ограничения скорости движения впервые 5-7 дней.

56. Вышележащие конструктивные слои допускается устраивать:

при применении битумной эмульсии - после формирования материала в течение 7-10 суток в условиях сухой погоды при температуре воздуха более +15°С;

при применении жидкого битума с 3-1 или битумной эмульсии совместно с цементом - сразу после уплотнения слоя.

Контроль производства работ

57. Контроль производства работ осуществляется в соответствии с требованиями СН 25-74.

58. Одновременно с определением физико-механических свойств образцов, приготовленных в лаборатории из производственных смесей, и кернов, взятых из уплотненного слоя после формирования, необходимо контролировать нарастание прочности материала ударником Дорнии в соответствии с требованиями, приведенными в табл.4.

|

Материал |

Число ударов ударником Дорнии, не менее, при испытании через: |

||

|

одни сутки |

двое суток |

семь суток |

|

|

Песок, обработанный битумной эмульсией или жидким битумом с Э-1 |

5 |

8 |

12 |

|

Песок, обработанный битумной эмульсией совместно с цементом |

15 |

35* |

Не нормируется* |

* Влажность слоя не должна отличаться от оптимальной более чем на 2 %.

Малопрочные каменные материалы

Область применения и требования к укрепленным материалам

59. Малопрочные каменные материалы, укрепленные цементом, I и II класса прочности используют для устройства оснований под капитальные или усовершенствованные облегченные типы покрытий на дорогах II-III категорий, а также покрытий усовершенствованного облегченного типа на дорогах IV и второстепенных дорогах III категории (подъездные пути, дороги с интенсивностью до 1500 авт./сутки с преимущественным движением автомобилей малой и средней грузоподъемности).

Материалы, укрепленные цементом, III класса прочности используют для устройства оснований под усовершенствованные облегченные покрытия на дорогах IV категории, а также в качестве покрытий усовершенствованного облегченного или переходного типов на дорогах IV категории, при перспективной интенсивности до 250 автомобилей в среднегодовые сутки на одну полосу (или до 500 автомобилей на две полосы), и V категории.

Материалы, укрепленные жидкими битумами с добавками ПАВ или цемента, применяют для устройства покрытий усовершенствованного облегченного или переходного типов на второстепенных дорогах III категории (с интенсивностью движения до 1500 авт./сутки), а также на дорогах IV-V категорий; при укреплении одним жидким битумом - для покрытий на дорогах IV-V категорий.

60. Рекомендуемые схемы дорожных одежд с использованием укрепленных малопрочных каменных материалов приведены в приложении 1.

61. Минеральные смеси из малопрочных каменных материалов, укрепленных различными вяжущими, должны удовлетворять требованиям СН 25-74, приведенным в табл.5, 6.

62. Толщины конструктивных слоев дорожных одежд рассчитывают в соответствии с "Инструкцией по проектированию дорожных одежд нежесткого типа" ВСН 46-72.

Рекомендуемые расчетные значения модулей упругости

|

Физико-механические свойства укрепленных грунтов |

Расчетные значения модулей упругости, кгс/см2 |

||

|

8000-5000 |

5000-2500 |

2500-800 |

|

|

Классы прочности и показатели физико-механических свойств грунтов, укрепленных минеральными вяжущими без добавок или в сочетании с добавками других веществ |

|||

|

I |

II |

III |

|

|

Предел, прочности при сжатии водонасыщенных образцов, кгс/см2 |

60-40 |

20-40 |

20-10 |

|

Предел прочности на растяжение при изгибе водонасыщенных образцов, кгс/см2, не менее |

10 |

6 |

2 |

|

Коэффициент морозостойкости (отношение RМрз/Rвод), не менее |

0,75 |

0,70 |

0,65 |

|

Влажность образца после испытания на замораживание-оттаивание, % от веса, не более |

2 % сверх оптимальной влажности |

4 % сверх оптимальной влажности уплотнения |

|

Примечания: 1. Показатели физико-механических свойств при укреплении грунтов портландцементом или шлакопортландцементном даны для образцов, твердевших 28 суток; при укреплении грунтов золой уноса, золой уноса с добавками цемента или извести, известковозольным или известковошлаковым цементом или известью - для образцов, твердевших 90 суток.

2. При подборе составов смесей грунтов с вяжущими материалами для устройства в V дорожно - климатической зоне оснований и покрытий дорог IV и V категорий и аэродромов класса Д и Е, а также аэродромов сельскохозяйственной авиации допускается уменьшать на 25% значения показателей прочности укрепленного грунта, указанных в табл. 5

|

Физико-механические свойства укрепленных грунтов |

Рекомендуемые показатели физико-механических свойств грунтов, укрепленных жидкими битумами с добавкой активных или поверхностно-активных веществ или без добавок |

|

|

верхний слой основания или покрытия |

нижний слой основания |

|

|

Предел прочности при сжатии неводонасыщенных образцов при 20°С, кгс/см2, не менее |

12 |

Не определяется |

|

То же при 50°С, кгс/см2. не менее |

7 |

То же |

|

Предел прочности при сжатии водонасыщенных образцов при 20°С, кгс/см2, не менее |

6 |

4 |

|

Набухание, % по объему, не более |

5 |

Не определяется |

|

Капиллярное водонасыщение % по объему, не более |

5 |

То же |

|

Коэффициент морозостойкости, не менее |

0,6 |

|

Примечания: 1. Показатели физико-механических свойств даны для образцов, твердевших 7 суток, за исключением коэффициента морозостойкости, который определялся на образцах, твердевших 28 суток.

2. См. примечание 2 к табл. 5.

конструктивных слоев дорожных одежд из мало прочных каменных материалов (при Rcж не менее 300 кгс/см2), укрепленных вяжущими, приведены в табл. 7.

Таблица 7

|

Материалы |

Модуль упругости Еупр, 2 кгс/см2 |

Категории дорог |

|

|

покрытие со слоем износа |

основание |

||

|

Щебеночная смесь из малопрочных карбонатных пород, обработанная жидкими битумами марок СГ или МГ без добавок поверхностно-активных веществ |

2500 |

IV-V |

- |

|

То же, с добавками поверхностно-активных веществ |

3000 |

III-V |

- |

|

Щебеночная смесь из малопрочных карбонатных пород, обработанная 4,5 % битума + 1,5 % цемента |

4000 |

III-V |

- |

|

Щебеночная смесь из малопрочных карбонатных пород, обработанная 2-3 % цемента |

3000 |

- |

III-IV |

|

То же, 4-6 % цемента |

4000-8000 |

III-V |

II-III |

Требования к исходным материалам

Минеральные материалы

63. Для укрепления рекомендуемыми способами пригодны малопрочные каменные материалы из осадочных карбонатных пород, не отвечающие требованиям СНиП 1-Д.2-70, К ним относятся:

Рекомендуемые составы смесей из малопрочных карбонатных пород в зависимости от их прочности

|

Смеси |

Прочность при сжатии исходной породы, кгс/см |

Количество частиц (в % по весу), проходящих через сито с отверстиями, мм |

||||||||||||

|

70 |

40 |

2В |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

||

|

Крупно- |

200-3.00 |

|

100 |

76-88 |

68-85 |

61-81 |

52-75 |

39-65 |

29-56 |

22-47 |

16-40 |

12-33 |

8-26 |

6-20 |

|

Средне- |

100-200 |

|

|

100 |

91-97 |

81-92 |

69-86 |

52-75 |

38-65 |

28-56 |

21-47 |

15-39 |

11-31 |

8-25 |

|

100 |

81-82 |

69-86 |

52-75 |

38-65 |

28-56 |

21-47 |

15-39 |

11-31 |

8-25 |

|||||

|

Мелко- |

25-100 |

|

|

|

|

100 |

86-94 |

64-83 |

48-72 |

35-63 |

26-54 |

19-45 |

13-36 |

10-30 |

|

100 |

64-83 |

48-72 |

35-63 |

26-54 |

19-45 |

13-36 |

10-30 |

|||||||

|

Песчаные |

Менее 25 |

|

|

|

|

|

|

100 |

70-86 |

49-74 |

34-63 |

24-53 |

17-44. |

12-35 |

известняки-ракушечники, мелкопористые, частично перекристаллизованные с прочностью при сжатии менее 300 кгс/см2;

пористые известняки и доломиты палеогена с прочностью при сжатии 50-200 кгс/см2;

ракушка и карбонатные породы коры выветривай и я мелового возраста пустынь с прочностью при сжатии менее 50 кгс/см2,

64. Зерновой состав щебеночного материала мало прочных пород должен максимально приближаться к плотным смесям непрерывного состава с предельными размерами крупных фракций (табл. 8).

Для устройства покрытий рекомендуется применять смеси мелко- и среднезернистые, приближающиеся к оптимальному составу.

Органические вяжущие

65. В качестве органических вяжущих материал о в при укреплении щебеночных смесей из малопрочных карбонатных пород применяют жидкие битумы классов МГ или СГ (см.п.II).

66. В жаркую погоду и при приготовлении смесей из более прочных каменных материалов (п.63) рекомендуется применять более вязкие органические вяжущие, а в прохладную погоду и при применении пористых низкопрочных материалов (п.63) - менее вязкие.

Неорганические вяжущие

67. Для укрепления минеральных смесей из малопрочных карбонатных пород следует использовать портландцемент, шлакопортландцемент, гидрофобный портландцемент и другие, отвечающие требованиям ГОСТ 10178-62*.

Поверхностно - активные и активные добавки

68. В качестве поверхностно-активных веществ следует применять сульфитно-дрожжевую бражку (СДБ), удовлетворяющую МРТУ 13-04-35-66, и госсиполовую смолу - ГС (хлопковый гудрон), отвечающую требованиям ВСН 59-68. Из активных добавок рекомендуется цемент.

Проектирование составов смесей

69. Проектирование составов смесей из малопрочных карбонатных пород, укрепленных вяжущими, производится с учетом пп. 13, 14, 31 настоящих "Методических рекомендаций".

70. Ориентировочные нормы расхода вяжущих и добавок, последовательность их введения приведены в таб.9.

|

Добавка |

Содержание основных вяжущих, % от веса минерального материала |

Способ введения и количество добавки, % от веса минерального материала |

||

|

битум |

цемент |

в битум |

на поверхность минерального материала |

|

|

Сульфитно-дрожжевая бражка (СДБ) |

6-8 |

- |

- |

0,05 |

|

То же |

- |

2-6 |

- |

0,2-0,25* |

|

Госеиполовая смола ГС (хлопковый гудрон) |

6-8 |

- |

0,35-0,65 |

- |

|

Цемент |

4,0-7,0 |

- |

- |

1-2 |

|

* Добавка СДБ, % от веса цемента; Ориентировочный относительный расход цемента принимается равным: для марок "500" - 1,0; "400" - 1,1; "300" - 1,1; "200" - 1,4. |

Минимальный расход вяжущих и добавок рекомендуется при укреплении крупно- и среднезернистых смесей из карбонатных пород с прочностью не менее 100 кгс/см2, максимальный расход - для мелкозернистых смесей.

Ориентировочное значение оптимальной влажности смесей из малопрочных карбонатных пород находится в пределах 12-15 % от веса минерального материала. Окончательная величина оптимальной влажности устанавливается согласно приложению 3 настоящих "Методических рекомендаций".

Технология производства работ

71. Работы по устройству покрытий из минеральных смесей с применением органических вяжущих и добавок следует проводить в сухую погоду при температуре воздуха не ниже +15°С, при устройстве покрытий и оснований из дементоминеральных смесей - при температуре воздуха не ниже +5°С.

72. Смеси из малопрочных карбонатных пород, обработанных вяжущими, приготавливают в стационарных условиях с использованием смесителей принудительного типа Д-709, ЦБЗ, АБЗ и др., а также методом смешения на дороге с применением фрезы Д-530 при обработке мелкозернистых смесей.

73. Слои дорожной одежды из малопрочных карбонатных пород, обработанных цементом, толщиной 10-20см устраивают в соответствии с технологической схемой настоящих "Методических рекомендаций" (приложение 2, схема № 3).

74. Длительность перевозки цементоминеральной смеси (при применении смесительных установок) должна быть не более часа при температуре воздуха +20, +35°С. Смесь при транспортировке самосвалами рекомендуется закрывать брезентом. При добавке СДБ (табл. 9) разрыв во времени между приготовлением и уплотнением смеси может быть увеличен до 4-5 час.

75. Распределение и укладку цементоминеральных смесей производят щебнеукладчиком Д-337А или самоходным распределителем дорожно-строительных материалов Д-724. Допускается также распределять смесь автогрейдером.

76. Для укатки цементоминеральных смесей используют самоходные катки, оборудованные специальными шинами с гладким протектором, с переменным давлением (в начале 2,5-3,5 кгс/см2 и в конце 6,5-10кгс/см2) при 10-15 проходах по одному следу.

При отсутствии катков на пневматических шинах смеси уплотняют моторными гладковальцовыми катками: сначала легкими - 4-6 проходов по одному следу, а затем тяжелыми - 10-12 проходов по одному следу.

Уплотнение смеси должно быть закончено не позднее 5-6 часов после приготовления.

77. Уход за цементоминеральными смесями осуществляют в соответствии с рекомендациями, изложенными в СН 25-74.

78. При использовании цементоминеральных смесей в качестве покрытий поверх устраивают слой износа.

79. На основание из цементоминеральных смесей можно укладывать покрытие сразу или в течение строительного сезона с обязательным уходом за слоем основания.

80. Движение по основанию (покрытию) из цементоминеральных смесей при соблюдении правил по их уходу разрешается через трое суток для автомобилей малой грузоподъемности (3-5т) и через семь суток для автомобилей средней грузоподъемности (до 10т).

81. Основания или покрытия из малопрочных карбонатных пород, укрепленных битумом совместно с цементом или ПАВ, устраивают однослойные, толщи ной 10-16 см в зависимости от их назначения и требуемой прочности конструкции дорожной, одежды.

82. Слои дорожной одежды из малопрочных карбонатных пород, обработанных битумом с добавкой цемента или ПАВ устраивают в соответствии с технологической схемой, приведенной в приложении 2, схема № 4 настоящих "Методических рекомендаций".

83. Транспортировку, распределение, уплотнение смеси и уход за готовым конструктивным слоем осуществляют в соответствии с п. 75-77 настоящих "Методических рекомендаций".

84. Движение по основанию или покрытию из малопрочных карбонатных пород, обработанных битумом с добавкой цемента или ПАВ, разрешается открывать через двое-трое суток.

85. Контроль производства работ осуществляют в соответствии с требованиями СН 25-74.

ПРИЛОЖЕНИЯ

Приложение 1

Рекомендуемые схемы дорожных одежд с использованием укрепленных мелких песков и

малопрочных каменных материалов

II дорожно-климатическая зона

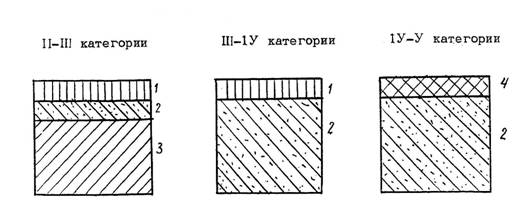

1 - асфальтобетон или битумоминеральная смесь; 2 - песок мелкий, укрепленный битумной эмульсией, пастой, жидким битумом или сырой нефтью с добавкой золы уноса; 3 - грунт, укрепленный цементом или золой уноса; 4 - слой износа.

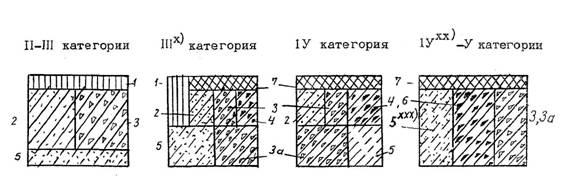

V дорожно-климатическая зона

1 - асфальтобетон или битумоминеральная смесь; 2 - мелкий песок, укрепленный битумной эмульсией совместно с цементом; 3 - щебеночная смесь из малопрочных карбонатных пород, укрепленная цементом I-II класса прочности; 3,а - то же, III класса прочности; 4 - щебеночная смесь из малопрочных карбонатных пород, укрепленная жидким битумом с добавкой цемента или ПАВ; 5 - мелкий песок, укрепленный битумной эмульсией или жидким битумом с Э-1; 6 - щебеночная смесь из малопрочных карбонатных пород, укрепленная жидким битумом; 7 - слой износа

|

х) На второстепенных дорогах III категории (подъездные пути, дороги небольшой протяженности, дороги с интенсивностью до 1500 авт/сутки с преимущественным движением автомобилей малой и средней грузоподъемности). хх) Для покрытий дорог IV категории при перспективной интенсивности до 250 автомобилей в среднегодовые сутки на одну полосу (или до 500 авт/сутки на две полосы). ххх) для дорог V категории. |

Приложение 2

Технологические схемы устройства подстилающих слоев, оснований или покрытий из

мелких песков и малопрочных каменных материалов, укрепленных различными

вяжущими

Устройство подстилающего слоя или основания толщиной 14см из барханного песка, укрепленного битумной эмульсией (10 %) с помощью дорожной фрезы Д-530

|

Номера захваток |

Номера процессов |

Технологическая последовательность рабочих процессов |

Единица измерения |

Количество на 1 км |

Принятая производительность в смену |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

Подвозка битумной эмульсии автогудронатором потребность эмульсии на 1 км 1000×8,0×0,14×1,8×0,1=202 |

т |

202 |

|

|

при транспортировке эмульсии на 10 км |

|

|

14,5 |

||

|

30 км |

|

|

9,25 |

||

|

50 км |

|

|

6,75 |

||

|

|

2 |

Введение битумной эмульсии в барханный песок через распределительную систему фрезы |

км |

- |

0,12 |

|

|

|

Д-530, за 1 проход по одному следу или за 4 прохода по ширине слоя на первом диапазоне четвертой скорости. 1 расход вяжущего 25 л/м2) |

|

|

|

|

|

3 |

Перемешивание песка с битумной эмульсией фрезой Д-530 за 1 проход по одному следу или за 4 прохода по всей ширине слоя на втором диапазоне первой скорости |

км |

|

0,16 |

|

|

4 |

Разравнивание и профилирование смеси автогрейдером Д-710А за 16 круговых проходов при скорости движения 4 км/час и длине участка 120 м |

км |

|

0,256 |

|

|

5 |

Уплотнение слоя укрепленного песка катком Д-551А за 15 проходов катка по одному следу или за 60 проходов по всей ширине слоя при выполнении первых трех проходов на первой скорости, средних на второй и двух последних - на третьей |

км |

|

0,33 |

Потребность в машино-сменах на 1 км

|

1. Фрез Д-530 на тракторе С-100 |

14,6 |

|

2. Автогудронаторов Д-640 при транспортировке эмульсии на расстояние 10 км 30 км 50 км |

13,9 21,8 30,0 |

|

3. Автогрейдеров Д-710А |

3,9 |

|

4. Самоходных катков Д-551А |

3,0 |

Примечание. Работы, связанные с перекачкой битумной эмульсии в емкость фрезы, выполняются машинистом фрезы и водителем автогудронатора.

Устройство подстилающего слоя или основания толщиной 16 см из барханного песка, укрепленного жидким битумом с добавкой катионного препарата Э-1, с помощью двух дорожных фрез Д-530

|

Номера захваток |

Номера процессов |

Технологическая последовательность рабочих процессов |

Единица измерения |

Количество на 1 км |

Принятая производительность в смену |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

Подвозка воды поливомоечной машиной ПМ-I30 с перекачкой ее в емкость фрезы потребность воды на 1 км для увлажнения смеси в количестве 7 % 1000×8,0×0,16×1,85×0,07=166 |

т |

166 |

|

|

при транспортировке воды на 10 км |

|

|

20,9 |

||

|

20 км |

|

|

12,55 |

||

|

30 км |

|

|

9,05 |

||

|

|

2 |

Подвозка катионного препарата 3-1 автогудронатором Д-641 потребность препарата Э-1 на 1 км в количестве |

т |

|

|

|

при расходе битума 3 %: Э-1 - 0,03 %, т.е. 1000×8,0×0,16×1,85×0,0003=0,71 |

|

0,71 |

|

||

|

при расходе битума 5 %: Э-1 - 0,025 %, т.е. 1000×8,0×0,16×1,85×0,00025=0,6 |

|

0,6 |

|

||

|

потребность катионного препарата Э-1 при транспортировке на 20 км |

|

|

30,6 |

||

|

60 км |

|

|

12,3 |

||

|

100 км |

|

|

7,7 |

||

|

145 км |

|

|

5,43 |

||

|

|

|

Перелив катионного препарата 3-1 из автогудронатора Д-641 в емкость фрезы |

час |

|

0,15 |

|

|

4 |

Введение воды с препаратом 3-1 в барханный песок через распределительную систему фрезы Д-530 за проход по одному следу или за 4 прохода по ширине слоя (расход воды - 20л/м2) |

км |

1 |

0,28 |

|

|

5 |

Подвозка жидкого битума автогудронатором Д-640А с последующим распределением его через распределительную систему фрезы Д-530 |

т |

|

|

|

потребность битума на 1 км при расходе его в количестве 3 % от веса песка: 1000×8,0×0,16×1,85×0,03=71 |

|

71 |

|

||

|

при расходе его в количестве 5 % от веса песка: 1000×8,0×0,16×1,85×0,05=118 |

|

118 |

|

||

|

потребность битума при транспортировке его на 20 км |

|

|

12,8 |

||

|

40 км |

|

|

7,4 |

||

|

60 км |

|

|

5,2 |

||

|

80 км |

|

|

4,02 |

||

|

105 км |

|

|

3,12 |

||

|

125 км |

|

|

2,66 |

||

|

145 км |

|

|

2,31 |

||

|

|

6 |

Введение жидкого битума в слой барханного песка, обработанного водой с катионным препаратом 3-1, через распределительную систему фрезы Д-530 за 1 проход по одному следу или за 4 прохода по ширине слоя |

км |

|

|

|

при расходе битума в количестве 3 % - расход вяжущего 9 л/м2 |

|

1 |

0,58 |

||

|

при расходе битума в количестве 5 %-расход вяжущего 14,75 л/м2 |

|

1 |

0,33 |

||

|

|

7 |

Перемешивание песка с битумом фрезой Д-530 за 2 прохода по одному следу или за 8 проходов по ширине слоя |

км |

1 |

2,07 |

|

|

8 |

Разравнивание и профилирование смеси автогрейдером Д-710А за 16 круговых проходов автогрейдера при скорости движения 4 км/час |

км |

1 |

0,605 |

|

|

9 |

Уплотнение слоя битумопеска катком на пневматических шинах Д-551А за 15 проходов катка по одному следу или за 60 проходов по всей ширине слоя при выполнении первых пяти, проходов на первой скорости, средних на второй и двух последних - на третьей |

км |

1 |

0,33 |

Потребность в машино-сменах на 1 км

|

1. Фрез Д-530 |

7,1 |

||

|

2. Поливомоечных машин ПМ-130 при транспортировке воды на расстояние: |

|||

|

10 км |

7,95 |

||

|

20 км |

13,2 |

||

|

30 км |

18,35 |

||

|

3. Автогудронаторов Д-641 при транспортировке катионного препарата 3-1: |

|||

|

Расстояние, км |

Расход битума, 3 % |

Расход битума 5 % |

|

|

20 |

0,0232 |

0,0196 |

|

|

60 |

0,0577 |

0,0488 |

|

|

100 |

0,082 |

0,078 |

|

|

145 |

0Д31 |

0,11 |

|

|

4. Автогудронаторов Д-640А при транспортировке битума: |

|||

|

Расстояние, км |

Расход битума 3 % |

Расход битума 5 % |

|

|

20 |

5,55 |

9,23 |

|

|

40 |

9,6 |

16,0 |

|

|

60 |

13,7 |

22,7 |

|

|

80 |

17,7 |

29,4 |

|

|

105 |

22,8 |

37,8 |

|

|

125 |

26,7 |

44,4 |

|

|

145 |

30,7 |

51,0 |

|

|

5. Автогрейдеров Д-710А |

1,65 |

||

|

6. Самоходных катков Д-551А |

3,0 |

||

Учитывая малый расход катионного препарата Э-1 на месте производства работ, рекомендуется иметь емкость для хранения препарата, а освободившийся автогудронатор Д-641 использовать для подвозки битума.

Примечание. Работы, связанные с перекалкой воды или битума в емкость фрезы, выполняются машинистом фрезы и водителем автомашины.

Устройство однослойного дорожного основания шириной 7,6м и толщиной 1,6 см. из малопрочных карбонатных пород, укрепленных цементом, с использованием смесительной установки типа Дт-709

|

Номера процессов |

Номера захваток |

Технологическая последовательность рабочих процессов |

Единица измерения |

Количество на 1 км |

Принятая производительность в смену |

Потребность машино - смен на 1 км |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

карьере |

Перемещение щебеночной смеси к приемному бункеру смесителя бульдозером Д-493А на среднее расстояние 30м. Потребность щебеночной смеси на 1 км: 1000×7,6×0,16×1,4×1,03 =1755 |

м3 |

1755 |

610 |

2,9 |

|

2 |

|

Подвозка воды поливомоечной машиной ПМ-130 на Среднее расстояние 2км. Потребность воды на 1 км: 1755×1,6×0,12 - 337 |

тыс. л. |

337 |

69,7 |

4,8 |

|

3 |

|

Подвозка цемента автоцементовозом С-853 на расстояние 10 км. Потребность цемента на 1 км: 1755×1,6×0,06=468 |

т |

168 |

34,1 |

4,9 |

|

4 |

|

Подача щебеночной смеси по транспортеру в мешалку смесительной установки Д-709, дозирование цемента перемешивание цемента с минеральным материалом и одновременное увлажнение смеси до оптимальной влажности. Выгрузка смеси в накопительный бункер. Потребность смеси на 1 км: 1755×1,8 =3159 |

т |

3159 |

660 |

4,8 |

|

5 |

На линии |

Исправление поперечного профиля земляного полотна тремя круговыми проходами автогрейдера Д-557 при скорости движения 3 км /час |

м2 |

7600 |

16600 |

0,45 |

|

6 |

|

Выравнивание земляного полотна катком Д-627 за три прохода по одному следу |

м2 |

7600 |

8300 |

0,9 |

|

7 |

|

Подвозка цементоминеральной смеси на трассу - автомобилями-самосвалами ЗИЛ-555 на расстояние 10 км с выгрузкой в бункер механического укладчика |

т |

3159 |

26,1 |

121 |

|

8 |

|

Укладка цементоминеральной смеси в основание универсальным укладчиком Д-724 и предварительное уплотнение смеси вибробрусом укладчика |

т |

3159 |

808 |

3,9 |

|

9 |

|

Окончательное уплотнение смеси самоходным катком на пневматических шинах, Д-627 за 12 проходов по одному следу при выполнении первых трех проходов на первой скорости, шести проходов - на второй и трех последних проходов - на третьей |

м2 |

7600 |

2800 |

2,7 |

|

10 |

|

Подвозка жидкого битума (битумной эмульсии) автогудронатором Д-640 на расстояние 10 км и ее розлив по готовому основанию в количестве 0,9 кг/м2 Потребность битума на 1 км: 1000×7,6×0,9=8,84 |

т |

8,84 |

13,5 |

0,5 |

Потребность в машино-сменах на 1 км:

|

1. Бульдозеров Д-493А |

2,9 |

|

2. Поливомоечных машин ПМ-130 |

4,8 |

|

3. Автоцементовозов С-853 |

4,9 |

|

4. Смесительных установок Д-709 |

4,8 |

|

5. Автогрейдеров Д-557 |

0,45 |

|

6. Универсальных укладчиков Д-724 |

3,9 |

|

7. Самоходных катков Д-627 |

3,6 |

|

8. Автогудронаторов Д-640 |

0,5 |

|

9. Автомобилей-самосвалов ЗИЛ-555 |

121 |

Примечание. Следует предусмотреть на каждую смену дополнительно пять рабочих: 2-го разряда - при подаче минерального материала к приемному бункеру: 3-го разряда - при выгрузке и дозировке цемента: 2-го разряда - при погрузке готовой смеси в Автомобили-самосвалы; двоих 2-го разряда - на линии при работе с укладчиком.

Устройство покрытий или основания толщиной 10 см из щебеночных смесей малопрочных карбонатных пород, укрепленных битумом с добавкой цемента, с использованием смесительной установки типа Д-709

|

Номера процессов |

Номера захваток |

Технологическая последовательность рабочих процессов |

Единица измерения |

Количество на 1 км |

-Принятая производительность в смену |

Потребность в машино-сменах на 1 км |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

В карьере |

Перемещение щебеночной смеси к приемному бункеру смесителя бульдозером Д-493А на среднее расстояние 30м. Потребность щебеночной смеси на 1 км: 1000×7,0×0,10×1,4×1,03=1010 |

м3 |

1010 |

610 |

1,6 |

|

2 |

|

Подвозка битума автогудронатором Д-640 на расстояние 10км. Потребность битума на 1 км: 1010×1,6×0,04 = 64,6 |

т |

64,6 |

13,5 |

4,8 |

|

3 |

|

Подвозка цемента автоцементовозом С-853 на расстояние 10км. Потребность цемента на 1км: |

т |

32 |

34,1 |

0,84 |

|

4 |

|

1010×1,6×0,02=32 Подвозка воды поливомоечной машиной ПМ-130 на среднее расстояние 2 км. Потребность воды на 1 км: 1095×1,6×0,06=97 |

тыс. л |

97 |

69,7 |

1,4 |

|

5 |

|

Подача щебеночной смеси по транспортеру в мешалку смесительной установки Д-709, дозирование битума и цемента, перемешивание вяжущих с минеральным материалом и одновременное увлажнение смеси до оптимальной влажности. Выгрузка смеси в накопительный бункер. Потребность смеси на 1 км: 1010×1,8 = 1818 |

т |

1818 |

660 |

2,8 |

|

6 |

На линии |

Очистка поверхности основания от пыли и грязи уборочными машинами |

км |

1 |

4,7 |

0,2 |

|

7 |

|

Подгрунтовка основания разжиженным битумом (битумной эмульсией) в количестве 0,5 л/м2 или 3,3 т/км с подвозкой вяжущего автогудронатором Д-640 на расстояние 10 км (розлив производится за 2-3 час до укладки верхнего слоя) |

т |

3,3 |

13,5 |

0,24 |

|

8 |

|

Подвозка битумоминеральной смеси на трассу автомобилями-самосвалами ЗИЛ-555 на расстояние 10 км с выгрузкой в бункер механического укладчика |

|

1818 |

26.1 |

70,0 |

|

9 |

|

Укладка смеси универсальным укладчиком Д-724 и предварительное уплотнение смеси вибробрусом укладчика |

т |

1818 |

808 |

2,2 |

|

10 |

|

Уплотнение смеси самоходным катком на пневматических шинах Д-627 за 12 проходов по одному следу при выполнении первых трёх проходов на первой скорости, шести проходов - на второй и трех последних - на третьей |

м2 |

7000 |

2800 |

2,5 |

|

11 |

|

Окончательное уплотнение смеси катком с гладкими вальцами Д-399А при трех проходах по одному следу |

м2 |

7000 |

6400 |

1,1 |

|

12 |

|

Подвозка жидкого битума (битумной эмульсии) автогудронатором Д-640 на расстояние 10 км и. ее розлив на поверхность свежеуложенного слоя из расчета 0,3л/м2 или 2,0т/км |

т |

2,0 |

13,5 |

0,14 |

Потребность в машино-сменах на 1км

|

1. Бульдозеров Д-493Л |

1,6 |

|

2. Автогудронаторов Д-640 |

5.2 |

|

3. Автоцементовозов С-853 |

0,94 |

|

4. Поливомоечных машин ПМ-130 |

1,4 |

|

5. Смесительных установок Д-709 |

2,8 |

|

6. Автомобилей-самосвалов ЗИЛ-555 |

70,0 |

|

7. Универсальных укладчиков Д-724 |

2,2 |

|

8. Катков на пневматических шинах Д-627 |

2,5 |

|

9. Катков с гладкими вальцами Д-399А |

1,1 |

Примечание. Следует предусмотреть на каждую смену дополнительно пять рабочих: 2-го разряда - при подаче минерального материала к приемному бункеру; 2-го разряда - при дозировке битума и цемента; 2-го разряда при выгрузке готовой смеси в автомобили-самосвалы; двоих 2-го разряда - на линии при работе с укладчиком.

Приложение 3

Лабораторные методы определения физико-механических свойств материалов

|

1-Оптимальная влажность уплотнения смесей из малопрочных карбонатных пород определяется по формулам: |

|

|

минеральные |

WM=B0 + BпК2 |

|

цементоминеральные |

WЦМ=WМ + ПBц |

|

битумоминеральные |

WБМ=WМ - Б |

|

битумоминеральные с добавками цемента |

WБМЦ=WБМ + ПBц |

где

B0 - оптимальная влажность уплотнения, %, фракции мельче 5 мм. Определяется экспериментально путем приготовления пробных образцов d = h =50 мм с разным содержанием воды при уплотняющей нагрузке 150 кгс/см2. За оптимальную влажность уплотнения берут ту влажность образца, при которой в процессе формирования выдавливается вода;

Вп - водопоглощение фракции крупнее 5 мм, %;

Вц - нормальная густота цементного теста, в долях единиц (для портландцемента в пределах 0,25-0,30);

К1 - содержание в смеси частиц мельче 5 мм, в долях единицы;

К2 - содержание в смеси частиц крупнее 5 мм, в долях единицы;

П - расход цемента, %;

Б - оптимальное содержание битума в смеси, %.

2. Учитывая, что в условиях засушливого климата Средней Азии при устройстве конструктивных слоев будет происходить частичное испарение влаги, расчетное количество воды следует увеличивать на 10-20 % в зависимости от погодных условий.

Физико-механические свойства укрепленных смесей проверяют испытанием стандартных цилиндрических образцов, размеры которых указаны в СН 25-74.

3. Цементоминеральные смеси уплотняют под нагрузкой 150 кгс/см2, битумоминеральные -300 кгс/см2.

4. Хранение образцов в лаборатории осуществляется при следующих режимах:

из битумоминеральных смесей - на воздухе при температуре 20±l°C;

из битумоминеральных смесей с добавкой цемента, а также цементоминеральных смесей - во влажных условиях при температуре 20 ±1 °С.

5. Испытания образцов проводятся: битумоминеральных - по истечении 7 суток; битумоминеральных с добавкой цемента, а также цементоминеральных - по истечении 28 суток при нормальных сроках испытания.

6. Свойства образцов укрепленных малопрочных карбонатных пород определяются в соответствии с рекомендациями СН 25-74.

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/48019

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|