Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Руководство Практическое руководство по текущему ремонту асфальтобетонных покрытий городской дорожной сети.B.C. Истомин ПРАКТИЧЕСКОЕ

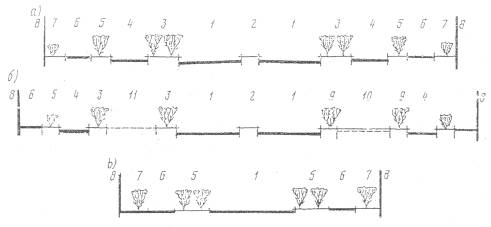

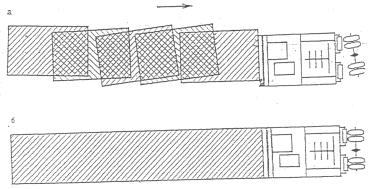

РУКОВОДСТВО Допущено УМО вузов РФ по образованию в области транспортных машин и транспортно-технологических комплексов для межвузовского использования Москва Издательство Прима-Пресс-М 2001 Рецензенты: д.т.н., проф. МАДИ (ТУ) Носов В. П., зав. лабораторией содержания дорог ГП «РосдорНИИ» Розов Ю. Н.; кафедра строительства и эксплуатации дорог МАДИ (ТУ). В книге приведены данные о введенной в действие с 2000 г. классификации улично-дорожной сети Москвы, наиболее распространенных конструкциях дорожных одежд в разделе, посвященном дорожно-строительным и ремонтным материалам, приведены также сведения о разработанных с участием специалистов ГУП "Доринвест" экологически чистых модификациях - холодных органо-минеральных и литых эмульсионных смесях. Предложены апробированные на объектах федеральной дорожной сети Москвы методики оценки и мониторинга ее эксплуатационного состояния, а также оптимизации объемов ремонтных работ с минимальными материально-техническими затратами. Даны рекомендации по организации и технологиям, в том числе ресурсосберегающим, ремонту дорожных асфальтобетонных покрытий. Рассмотрен порядок приемки ремонтных работ и оценки их качества. Изложены основные правила по обеспечению безопасности проведения работ и охране окружающей среды. "Практическое руководство" предназначено для инженерно-технических работки-пособия для студентов высших учебных заведений, обучающихся по специальности "Автомобильные дороги и аэродромы", и слушателей системы дополнительного профессионального образования в дорожной отрасли. Содержание Предисловие В условиях ускоренного роста протяженности и площадей улично-дорожной сети (в основном за счет реконструкции и строительства магистралей - МКАД, 3-го транспортного кольца и многих других) существенно увеличивается объем работ по ее содержанию в требуемом эксплуатационном состоянии. В условиях ограниченного финансирования требуемое качество содержания дорог и улиц можно поддерживать только при инструментальном обследовании и адресном назначении объемов и видов ремонтных работ. В разделе 2 настоящего "Практического руководства" обобщены результаты первого этапа совместной работы ГУП "Доринвест" с научно-производственным объединением "Регион" по совершенствованию методов оценки эксплуатационных показателей улично-дорожной сети. Это позволит получить систему мониторинга состояния улично-дорожной сети, дающую возможность организации комплекса управления эксплуатационными показателями улично-дорожной сети на основе единого информационного банка данных и современных технологий диагностики дорожных объектов. Для обеспечения работоспособности дорожных одежд в условиях постоянно увеличивающихся интенсивности движения и транспортных нагрузок по заданиям ГУП "Доринвест" разработаны новые модификации ремонтных материалов с улучшенными технологическими и эксплуатационными свойствами. Характеристики этих материалов, а также требования введенных в последние годы, нормативных документов к дорожно-строительным, ремонтным материалам и полуфабрикатам приведены в разделе 3. Качество дорожно-ремонтных работ в первую очередь зависит от правильности выполнения всех технологических операций. Рекомендации по технологии производства работ и контролю качества по всем операциям (операционному контролю) приведены в разделе 4. Внедрение новых технологий ремонта ведущими подрядными организациями, например, ОАО "Асдор", показало их высокую эффективность на грузонапряженных магистралях. В "Практическом руководстве" также изложены требования при приемке выполненных работ по текущему ремонту асфальтобетонных покрытий улично-дорожных сетей. Отдельный раздел посвящен основным вопросам обеспечения безопасности производства ремонтных работ и охраны окружающей среды. "Практическое руководство" предназначено для инженерно-технических работников подрядных организаций, выполняющих работы по текущему ремонту, служб заказчика по данному виду работ. Может быть использовано при повышении квалификации работников дорожной отрасли, а также для закрепления теоретических знаний студентами автодорожных вузов и техникумов. Автор приносит благодарность специалистам ГУП "Доринвест" Тришкину С.К., Семенову А.Д., Суханову С.В., "НПО "Регион"" Киншакову В.М., ОАО "Асдор" Лупанову А.П., Суханову А.С. за помощь при подготовке "Практического руководства". Глава 1. Улично-дорожная сеть Москвы1.1. Основные элементы городских улиц и дорогГородские дороги и улицы в пределах своих границ, т.е. между "красными линиями", слагаются из различных элементов, к которым относятся, одна или несколько проезжих частей, предохранительные полосы (полосы безопасности), тротуары, обочины, пешеходные дорожки, велосипедные дорожки, полосы зеленых насаждений различного типа (газоны, рядовая посадка, бульвары), центральные разделительные полосы между проезжими частями встречных направлений движения, разделительные полосы между центральными проезжими частями и проезжими частями боковых и местных проездов, между тротуаром и проезжей частью, трамвайные пути и разделительные полосы, отделяющие их от проезжих частей и тротуаров, технические полосы, резервные полосы, остановочные и конечные площадки общественного транспорта, ограждения различных типов, направляющие и регулирующие движение транспорта и пешеходов островки, автостоянки, откосы насыпей и выемок, подпорные стенки, а также элементы системы водоотвода, освещения, инженерных подземных сетей, средств организации и регулирования движения и обустройства улицы и дороги. Сочетание этих элементов на улицах и дорогах различных категорий, а также в различных конкретных местных условиях весьма разнообразно (рис. 1.1). Центральные проезжие части (или одна проезжая часть) предназначены для пропуска основного транспортного потока. На проезжих частях боковых проездов пропускается местный и общественный транспорт и иногда грузовой транспорт; на проезжих частях местных проездов пропускается только местный транспорт, обслуживающий застройку. Центральные разделительные полосы разделяют встречные потоки движения транспорта, а остальные разделительные полосы разделяют односторонние по направлению, но разные по назначению транспортные потоки и отделяют пешеходное движение от транспорта. Разделительные полосы, кроме центральной, служат также для размещения подземных инженерных сетей, озеленения и различного обустройства городских улиц (опоры освещения и контактного провода, указатели, знаки, светофоры и т.п.). Направляющие островки служат для организации и регулирования движения транспорта и пешеходов. Их устраивают конструктивно поднятыми над проезжей частью или в одном уровне с проезжей частью в виде разметки.

Рис. 1.1. Элементы городской улицы в поперечном профиле: а, б, в - варианты сочетания элементов: 1 - центральная проезжая часть (две или одна); 2 - центральная разделительная полоса; 3 - разделительная полоса между центральным и боковым проездом; 4 - проезжая часть бокового проезда; 5 - разделительная полоса между боковым, проездов и тротуаром; 6 -тротуар; 7 - полоса газона у "красной линии"; 8 - застройка, или "красная линия"; 9 -разделительная полоса между центральной проезжей частью и трамвайным полотном; 10 - трамвайное полотно, 11 - техническая, полоса. В качестве конструктивного элемента для сопряжения проезжих частей с разделительными полосами служит бордюрный (бортовой) камень. Для сопряжения проезжей части с центральной разделительной полосой, кроме бордюрного камня, может применяться наклонная краевая плита шириной 1 м. В отдельных случаях на магистральных улицах регулируемого движения это сопряжение выполняют в виде разметки, т.е. устраивают центральную разделительную полосу в одном уровне с проезжей частью. 1.2. Классификация улично-дорожной сети МосквыВ зависимости от назначения и транспортных характеристик улично-дорожная сеть Москвы подразделяется на пять категорий [6]. В табл. 1.1 дано дифференцирование улично-дорожной сети для территории города за пределами центра и в табл. 1.2 - для территории центра. Геометрические параметры элементов сети за пределами центра устанавливают с учетом их категорий и в зависимости от интенсивности движения транспорта и пешеходов на расчетный срок (табл. 1.3). Пропускную способность одной полосы движения проезжей части улицы устанавливают по расчету в зависимости от видов транспорта, расчетной скорости движения, продольного уклона, количества полос движения, интенсивности перемещения транспортных средств с одной полосы движения на другую в целях реализации правого или левого поворота. Таблица 1.1 Классификация улично-дорожной сети города

Таблица 1.2 Классификация уличной сети центра

Габариты улиц в центральной части города определяются условиями сохранения исторической планировки и застройки (табл. 1.4). Нормативная пропускная способность одной полосы проезжей части улиц и дорог при пересечении: в разных уровнях - 1650-1850 приведенных авт./час; в одном уровне - 750-850 приведенных авт./час. Таблица 1.3 Основные расчетные параметры уличной сети города

Таблица 1.4 Основные расчетные параметры магистральной сети центральной части города

При движении по уличной сети смешанного потока различного вида транспорта приводят к одному расчетному виду - легковому автомобилю, применяя следующие коэффициенты:

Число полос движения на улицах устанавливают по расчету и в зависимости от расчетной интенсивности движения транспорта, но не менее указанных в табл. 1.3 - для территории города за пределами центра и табл. 1.4 - для территории в пределах центра. Вдоль магистральных улиц общегородского значения с непрерывным движением при необходимости транспортного обслуживания прилегающей застройки, а также для увеличения пропускной способности магистрали предусматривают местные и боковые проезды. На местных проездах допускается организовывать как одностороннее, так и двустороннее движение транспорта. Ширину местных проездов принимают: при одностороннем движении транспорта и без устройства специальных полос для стоянки автомобилей - не менее 7,0 м; при одностороннем движении и организации по местному проезду движения массового пассажирского транспорта - 10,5 м, при двустороннем движении и организации движения массового пассажирского транспорта - 11,25 м. На боковых проездах, как правило, организовывают одностороннее движение. Ширину проезжей части бокового проезда определяют расчетом, принимают не менее 7,5 м. На магистральных улицах общегородского значения с двух сторон от проезжей части следует устраивать полосы безопасности шириной 0,75 м - при непрерывном движении, 0,5 м - при регулируемом движении. Для разделения отдельных элементов поперечного профиля улиц и разных направлений движения предусматривают разделительные полосы. Разделительные полосы, кроме центральной, должны быть приподняты над лотком проезжей части на 15 см. Центральные разделительные полосы располагают в одном уровне с проезжей частью с выделением их разметкой. Ширину разделительных полос принимают по табл. 1.5. Не допускается установка на центральной разделительной полосе шириной менее 4 м сооружений, не связанных с обеспечением безопасности движения. При общей ширине дороги более 30 м на перекрестках при троллейбусном движении допускается установка опор контактной сети на разделительной полосе шириной менее 4 м при условии установки элементов типового барьерного ограждения. Таблица 1.5 Параметры разделительных полос

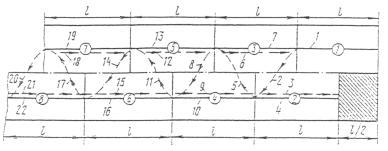

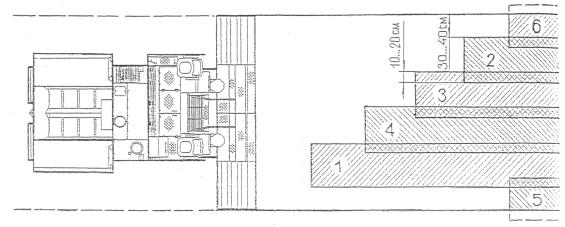

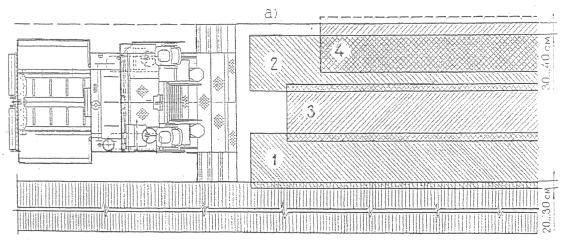

Примечания. В условиях реконструкции допускается уменьшать ширину разделительных полос между основной проезжей частью и местным проездом на магистральных улицах общегородского значения до 2 м, между проезжей частью и крайним рельсом трамвайного пути до 2,8 м - на прямом участке и 3,1 м - на криволинейных участках радиусом не менее 250 м. В условиях сложившейся застройки Москвы допускается уменьшать ширину центральной разделительной полосы на магистральных улицах общегородского значения до 2 м с обязательной установкой на ней барьерного ограждения. Переход от 2-3-метровой ширины центральной разделительной полосы к ширине полосы 4 м следует осуществлять на участке длиной не менее 100 м. При размещении на центральной разделительной полосе опор информационных указателей и мачт освещения ширина проезжей части должна быть увеличена до 5,5 м. В конце проезжих частей тупиковых улиц устраивают площадки для разворота автомобилей с учетом обеспечения радиуса разворота 12-15 м. На отстойно-разворотных площадках для автобусов и троллейбусов должен быть обеспечен радиусом разворота 15 м. Использование разворотных площадок для стоянки автомобилей не допускается. Для обеспечения подъездов к группам жилых зданий и объектов, а также к отдельным зданиям в кварталах предусматривают основные и второстепенные проезды. Ширину проезжих частей основных проездов принимают 6,0 м, второстепенных проездов - 5,5 м, ширину тротуаров назначают 1,5 м. Для подъезда к отдельно стоящим трансформаторным подстанциям, газораспределительным пунктам, участкам школ и детских садов назначают проезды с шириной проезжей части 3,5 м. Тупиковые проезды к отдельно стоящим зданиям имеют протяженность не более 150 м и заканчиваются разворотными площадками размером в плане 12×12 м или кольцом с радиусом по оси улиц не менее 10 м. Проезжую часть на прямолинейных участках улиц с односторонним движением и шириной до 15 м, как правило, устраивают с односкатным поперечным профилем. Проезжую часть на прямолинейных участках улиц всех категорий при двустороннем движении транспорта и, как правило, с четным количеством полос, а также на кривых в плане радиусом 800 м и более для магистральных улиц общегородского значения с непрерывным движением и радиусом 600 м и более для магистральных улиц с регулируемым движением предусматривают с двускатным поперечным профилем. Поперечный уклон проезжей части (кроме участков кривых в плане, на которых следует предусматривать устройство виражей) назначают одинаковыми по всей ширине проезжей части, равный 20 ‰. Минимальный поперечный уклон на магистралях и улицах города принимают 10 ‰, максимальный - 30 ‰. Поперечные уклоны элементов поперечного сечения улиц принимают: на тротуарах основной - 20 ‰, минимальный - 5 ‰, максимальный - 30 ‰; на газонах основной - 10 ‰, минимальный - 5 ‰, максимальный - 50 ‰. 1.3. Конструкции дорожных одежд с асфальтобетонным покрытиемДорожная одежда с асфальтобетонным покрытием (рис. 1.2), как правило, состоит из собственно покрытия, основания и дополнительного слоя 5 основания.

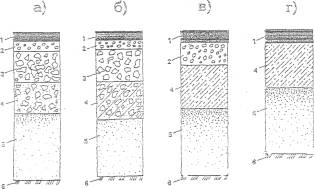

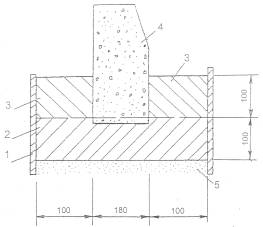

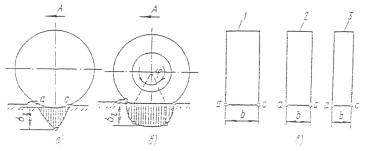

Рис. 1.2. Типовые конструкции дорожных одежд для городских улиц: а) на двухслойных основаниях из крупнозернистого асфальтобетона и известнякового щебня; б) из крупнозернистого асфальтобетона и тощего бетона; в, г) на однослойных основаниях из монолитного бетона. 1 - верхний слой покрытия; 2 - нижний слой покрытия; 3 - верхний слой основания; 4 - основание; 5 - дополнительный слой основания; 6-грунт земляного полотна. Покрытие непосредственно воспринимает вертикальные и горизонтальные нагрузки от автомобильного транспорта и подвергается воздействию атмосферных факторов. Оно должно быть износо- и термостойким, водопроницаемым, ровным и шероховатым. Поэтому покрытия строят из прочных материалов. Для снижения расхода дорожно-строительных материалов применяют покрытия, состоящие из двух слоев. Нижний слой 2, непосредственно не подверженный воздействию колес автомобилей, строят из менее прочных материалов, чем верхний слой 1. Основание 4 воспринимает нагрузку, передаваемую через покрытие, и распределяет ее по земляному полотну. Благодаря этому в дорожной одежде не накапливаются остаточные деформации, которые могут вызвать местные разрушения и неровности покрытия. Основание может состоять из одного или двух слоев. Для строительства основания используют материалы с меньшей прочностью, чем прочность материалов покрытия. Однако влага, перемещающаяся из земляного полотна в период зимнего промерзания, может переувлажнять основание. Поэтому к материалам предъявляют повышенные требования в отношении водо- и морозостойкости. Дополнительный слой 5 оснований предназначен для дальнейшего распределения нагрузки (в этом случае он называется подстилающим); для отвода избыточной воды, поступающей из верхних слоев земляного полотна (дренирующий слой); для предохранения дорожной одежды от разрушения в случае пучения грунта под воздействием мороза (морозозащитный слой). Толщина слоев дорожных одежд для улично-дорожной сети Москвы указаны в типовых решениях, разработанных институтом "Мосинжпроект" и ГУП "НИИ Мосстрой" [7]. На проезжей части магистральных дорог и улиц толщина верхнего слоя покрытия принимается не ниже 5 см. нижнего слоя - не ниже 7 см; объектах местного значения - соответственно 4 и 6 см. На тротуарах, рассчитанных, кроме нагрузки от пешеходов, на заезд уборочных машин, толщина верхнего слоя покрытия из песчаного асфальта находится в пределах 3-4 см, нижнего слоя 4-6 см. В соответствии с рекомендациями ГУП "НИИ Мосстрой" [20] тип и марку асфальтобетона дорожных покрытий назначают по табл. 1.6, На тротуарах предусмотрена укладка песчаных асфальтобетонных смесей. Толщина основания из крупнозернистого пористого асфальтобетона может достигать 16 см, тощего (укатываемого) бетона класса В - 7,5-18 см, монолитного бетона класса В 30-22 см, щебня марки не менее "400" - 15 см. Толщина песчаного дополнительного слоя зависит от грунтово-гидрологических условий и устанавливается расчетом. Бортовой камень на дорожных одеждах с щебеночным основанием обязательно устанавливается на основании из бетона В 15 толщиной не менее 10 см (рис. 1.3). На бетонных основаниях дорожных одежд допускается только укладка выравнивающего слоя из цементобетонной смеси. Таблица 1.6 Рекомендуемая область применения асфальтобетонных смесей с учетом принятой классификаций улично-дорожной сети города

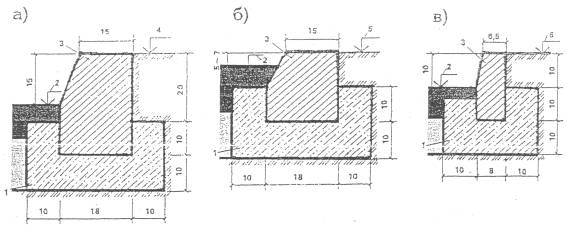

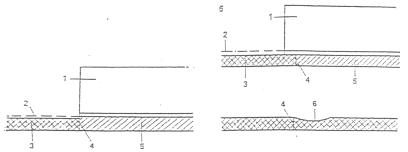

Бортовой камень на дорожных одеждах с щебеночным основанием обязательно устанавливается на основании из бетона В 15 толщиной не менее 10 см (рис. 1.3). На бетонных основаниях дорожных одежд допускается только укладка выравнивающего слоя из цементобетонной смеси.

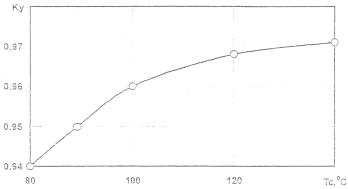

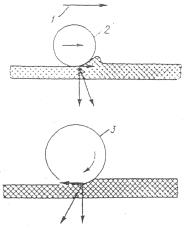

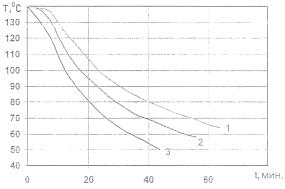

Рис. 1.3. Узлы сопряжения бортового камня с дорожной одеждой: а - прямой рядовой (БР); б - выездной (БВ); в - прямой газонный (ПГ); 1 - бетон класса В 3,5-5; 2 - отметка проезжей части; 3 - бетон класса не ниже В 27,5; 4 - отметка тротуара; 5 - отметка покрытия внутриквартальной территории; 6 - отметка газона на поверхности сквера. 2. Требования к эксплуатационному состоянию дорожных покрытийОсновные показатели транспортно-эксплуатационного состояния улично-дорожной сети (безопасность и непрерывность движения, скорость и пропускная способность) непрерывно изменяются в процессе эксплуатации под воздействием транспортной нагрузки и природно-климатических факторов. В значительной степени эти показатели зависят от объективности назначения и качества проведения мероприятий по ремонту и содержанию дорожных покрытий. 2.1. Дефекты и причины снижения эксплуатационных свойств асфальтобетонных дорожных покрытийУсловия эксплуатации дорожных одежд в городах существенно отличаются от условий эксплуатации на внегородских автомобильных дорогах. Здесь выше интенсивность движения (хотя и ниже средняя скорость). Наличие люков, водоприемных сооружений, вынужденные многочисленные разрытия проезжей части, особенно на исторически сложившейся сети улиц, создают повышенные динамические воздействия на дорожные одежды. В условиях городов вследствие многочисленных торможений автотранспорта у светофоров, на нерегулируемых перекрестках, остановках пассажирского транспорта часто возникают сдвиговые деформации. Наиболее распространенными дефектами асфальтобетонных покрытий являются износ, шелушение, выкрашивание, выбоины, трещины, сдвиги и волны (дефекты в целом дорожных одежд - просадки, проломы, разрушения кромок, колейность, в настоящем "Руководстве" не рассматриваются). Износ покрытия происходит под воздействием касательных напряжений от движущегося транспорта, особенно при его торможении. Износ от грузовых автомобилей примерно в 2 раза больше в сравнении с легковыми. На магистралях с интенсивным движением автомобилей покрытие шлифуется и даже истирается. В этом случае снижается прочность дорожкой одежды, уменьшается шероховатость, и покрытие, (особенно влажное) становится скользким, что вызывает дорожно-транспортные происшествия. Из графика на рис. 2.1 видно, как изменяется один из основных показателей безопасности движения - коэффициент сцепления в зависимости от степени и вида шероховатости и скорости движения. При минимально допустимом значении коэффициента сцепления 0,30 [9] поверхности - гладкая 1 с отдельными углублениями 2 и волнистая 3 - не обеспечивают требуемых сцепных свойств. Для движения со скоростью до 60-70 км/час допустимы поверхности с малой шероховатостью 4 и 5 с небольшими выступами шероховатости. Для таких слоев применяют мелкозернистый минеральный материал типа крупного песка или острогранных высевок размером 3-8 и 5-10 мм.

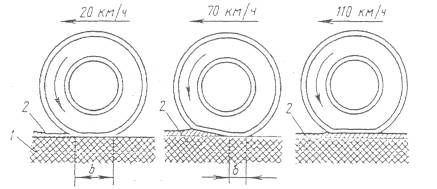

Рис. 2.1: Различные виды шероховатости покрытий: 1, 2, 3 -непригодные поверхности, излишне гладкие; 4, 5 - небольшая шероховатость, пригодны, в городских условиях при движении со скоростью до 60-70 км/час; 6, 7- с крупной шероховатостью, пригодны для движения со скоростью более 80-100 км/час. Получаемые слои сходны с наждачной бумагой. Поверхности с крупной шероховатостью 6, 7 пригодны для движения со скоростью более 80-100 км/час. Однако при большой скорости движения в дождливую погоду на гладких покрытиях наблюдается явление гидропланирования (рис. 2.2), когда передние колеса теряют соприкосновение с покрытием из-за слоя воды, плохо отжимаемой из пространств между выступами щебня. При гидропланировании, возникающем на скорости автомобиля свыше 70-100 км/час, передние колеса не имеют сцепления с покрытием, теряется управление и возможен съезд автомобиля с дороги. При крупной и равномерной шероховатой поверхности 6, 7 (рис. 2.1) гидропланирования не происходит, так как колеса выдавливают воду из углублений между выступами щебня. С другой стороны, острые выступы крупного щебня разрушают тонкую пленку воды, что обеспечивает непосредственный контакт между колесом автомобиля и покрытием. Поэтому для получения высокого коэффициента сцепления необходимо, чтобы средняя глубина шероховатой поверхности была 1-1,8 мм, а среднее расстояние между вершинами выступов - не более 12,5 мм.

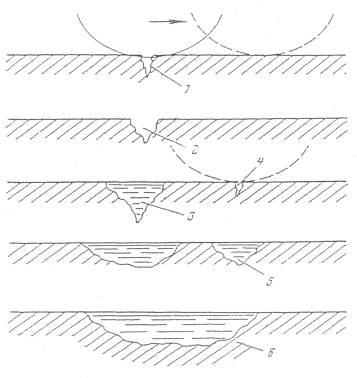

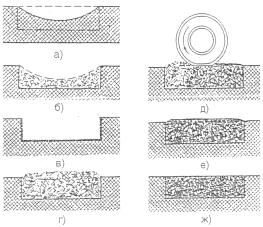

Рис. 2.2. Схема гидропланирования на покрытии с мелкой шероховатостью при превышении скорости; 1 - покрытие; 2 - пленка воды; b - длина контакта колеса автомобиля с покрытием. В случаях, когда асфальтобетон имеет недостаточную прочность и плотность, на поверхности покрытия под воздействием транспортной нагрузки агрессивных климатических факторов наблюдается шелушение с образованием неровностей глубиной до 5 мм. В дальнейшем происходит выкрашивание - отделение зерен минерального материала из покрытия и образование мелких раковин глубиной от нескольких миллиметров до 20 мм. Постепенно развиваясь, выкрашивание распространяется на значительную площадь и является признаком начала поверхностного разрушения покрытия. Выбоины - местные разрушения покрытия глубиной от 20 до 100 мм и более с резко очерченными краями. Они возникают прежде всего из-за недостаточной связи между минеральными и органическими материалами, недоуплотнения покрытия, загрязнения, использования недоброкачественных материалов (пережог асфальтобетонной смеси, попадание необработанного щебня или песка в смесь и т.д.). Особенно активно процесс образования выбоин развивается в весенний период, чему способствует чередование положительной и отрицательной температур воздуха и покрытия, наличие воды в порах покрытия. Проникая в раковины и микротрещины покрытия, вода оказывает расклинивающее действие, которое значительно увеличивается при ее замерзании. Связи между частицами материала ослабляются и под влиянием колес автомобиля образуется выбоина которая может быстро увеличиться. Наезжая на выбоину, колесо получает толчок, что приводит к повторному динамическому удару на некотором расстоянии за выбоиной (рис. 2.3). При многократном повторении этой нагрузки образуется следующая раковина или трещина, которые затем объединяются в одну большую выбоину. Сдвиги - неровности, вызванные смещением материала покрытия при устойчивом основании; чаще всего образуются в местах торможения автомобилей (остановки, перекрестки). Под действием касательных сил происходит сдвиг верхнего слоя либо его сдвиг по поверхности нижнего слоя с образованием поперечных трещин на полосах наката.

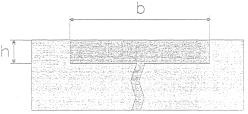

Рис. 2.3. Динамика развития выбоин на покрытии: 1, 2 - трещины или раковины при выкрашивании; 3 - расклинивающее действие воды и льда и образование трещины в зоне повторного удара; 4 - вторичный удар колеса; 5, 6 - объединение смежных выбоин. Другой разновидностью поперечных трещин являются сквозные (на всю ширину покрытия) температурные трещины (рис. 2.4). Эти трещины возникают в холодные периоды года вследствие резких перепадов температуры и недостаточной сопротивляемости асфальтобетона растягивающим усилиям. В начальной стадии образования температурных трещин интервал между ними составляет 25-30 м, в последствие, по мере старения вяжущего в асфальтобетоне, сокращается в 2-3 раза.

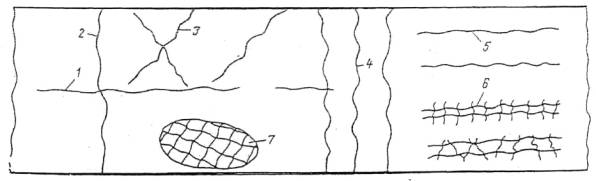

Рис. 2.4. Трещины и разрушения покрытия: 1 - продольные по оси дороги; 2 - поперечные; 3 - косые; 4 - частые поперечные на всю ширину; 5 -продольные по полосам наката; 6 - сетка трещин по полосам наката; 7 - сетка трещин на пучинистых участках. Продольные трещины, расположенные через 20-40 см друг от друга на полосах наката, в сочетании с поперечными трещинами через 1-4 м на всю ширину проезжей части, бывают на асфальтобетонных покрытиях, построенных на непрочных основаниях из грунтов или каменных материалов, укрепленных минеральными вяжущими. Продольные трещины на асфальтобетонных покрытиях часто появляются на стыке двух полос укладки покрытия при плохом сопряжении (технологические трещины). Продольные трещины на полосах наката образуются из-за недостаточной прочности отдельных слоев одежды и грунтового основания (недоуплотнение, переувлажнение), превышения нагрузок и интенсивности движения по сравнению с расчетными. Трещины продольно-косые возникают вследствие недостаточной прочности дорожной одежды, недоуплотнения грунтов полотна и их последующей осадки, особенно на высоких насыпях, а также над трубами. Сетка трещин с мелкими ячейками (силовые трещины) на полосах наката размером сторон 10-20 см бывает на покрытии, как правило, при недостаточной прочности основания на участках оттаивания переувлажненного грунта в весенний период и период пучинообразования. На покрытиях, уложенных на основаниях из цементобетона или асфальтобетона с трещинами, часто образуются отраженные трещины. Такие трещины растут снизу вверх и проявляются над их источником или вблизи него. Кромки отраженных трещин разрушаются достаточно быстро, особенно при вертикальных перемещениях нижележащих бетонных плит, и имеют частые сколы и разрушения. 2.2. Оценка эксплуатационного состояния дорожных покрытийОт правильного назначения вида и объема необходимых ремонтных работ зависит решение основной задачи дорожных эксплуатационных служб - обеспечение требуемого эксплуатационного состояния дорожных покрытий и, следовательно, всей улично-дорожной сети. Назначение объемов работ по плановому текущему ремонту в строительный сезон выполняют по результатам всесторонней оценки эксплуатационно-технического состояния дорожных покрытий в весенний период, в первую очередь для фиксации зимне-весенних разрушений проезжей части. В конце каждого месяца строительного сезона, одновременно с приемкой выполненных работ, намечают объемы текущего ремонта на следующий месяц. В процессе приемки целесообразно проводить оценку изменения эксплуатационного состояния улично-дорожной сети по результатам выполненных работ. Итоговая оценка результатов текущего ремонта происходит после окончания строительного сезона. Информация о техническом состоянии сети дорог, полученная в ходе натурных обследований, используется для принятия решений по обеспечению требуемого эксплуатационного состояния улично-дорожной сети. На основании этой информации выполняют: - фиксированную оценку эксплуатационного состояния дорожного покрытия (эксплуатационные параметры) на конкретный период времени, включая изменения состояния покрытия, вызванные зимне-весенними разрушениями; - установление адресов, видов и объемов требуемых ремонтных работ для текущего года или планируемых в последующем году; - оценку изменения состояния покрытия за счет проведения ремонтных работ; - контроль качества проведения ремонтных работ подрядными организациями и их приемку; - обоснование затрат на ремонты, в зависимости от состояния сети в текущем и последующем годах, а также прогноз снижения эксплуатационных параметров состояния дорожно-уличной сети при ограниченном финансировании. К основным эксплуатационным параметрам асфальтобетонных покрытий, как в нашей стране, так и за рубежом, принято относить: - ровность поверхности покрытия; - коэффициент сцепления поверхности покрытия; - степень поврежденности поверхности покрытия; Требования к указанным параметрам должны определяться соответствующими нормативными документами1. При этом необходимо помнить, что требования к состоянию покрытия имеют как минимум два критерия: - обеспечение безопасности дорожного движения; - обеспечение работоспособности дорожной одежды в течение запланированного срока службы. 1 - Требования нормативных документов по отдельным параметрам не всегда совпадают. В этом случае следует руководствоваться их совокупностью, отдавая приоритет безопасности движения. В настоящее время действует только один нормативный документ, регламентирующий величину указанных эксплуатационных параметров для городских дорог и улиц - ГОСТ Р 50597-93 "Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения"[9], где величина показателей нормируется с учетом отнесения улиц и дорог к группам А, Б, В в зависимости от интенсивности движения: А (более 3000 авт/сутки), Б (от 1000 до 3000 авт/сутки) и В (менее 1000 авт/сутки). Покрытие проезжей части не должно иметь просадок, выбоин, иных повреждений, затрудняющих движение транспортных средств, с разрешенной Правилами дорожного движения скоростью. Предельно допустимые повреждения покрытия, а также сроки их ликвидации приведены в табл. 2.1. Предельные размеры отдельных просадок, выбоин и т.п. не должны превышать, по длине 15 см, ширине - 60 см и глубине - 5 см. Ровность покрытия проезжей части должна соответствовать требованиям, приведенным в табл. 2.2. Таблица 2.1 Допустимые повреждения на эксплуатируемых дорожных покрытиях

Примечания: 1. В скобках приведены значения повреждений для весеннего периода. 2. Сроки ликвидации повреждений указаны для строительного сезона, определяемого погодно-климатическими условиями, приведенными в СНиП 3.06.03 по конкретным, видам работ. Таблица 2.2 Допустимые показатели по ровности дорожных покрытий

Примечание: Число просветов подсчитывают по значениям, превышающим указанные в СНиП 3.06.03. Коэффициент сцепления покрытия должен обеспечивать безопасные условия движения с разрешенной Правилами дорожного движения скоростью и быть не менее 0,3 при его измерении шиной без рисунка протектора и 0,4 - шиной, имеющей рисунок протектора. Состояние разделительных полос по степени деформации и ровности их покрытия должно соответствовать значениям, установленным для покрытий проезжей части. Устранение дефектов разделительной полосы следует осуществлять в течение не более 14 суток с момента обнаружения. Отдельные бортовые камни подлежат замене, если их открытая поверхность имеет разрушения более чем на 20 % площади или на поверхности имеются сколы глубиной более 3,0 см. Не допускается отклонение бортового камня от его проектного положения. В случаях, когда эксплуатационное состояние дорог и улиц не отвечает требованиям указанного стандарта, на них должны быть введены временные ограничения, обеспечивающие безопасность движения, вплоть до полного запрещения движения. При плановом текущем ремонте на проезжей части ликвидируют дефекты на площадях до 200 м2, на тротуарах - до 100 м2. Годовой объем ремонта дорожных покрытий проезжей части, тротуаров и бортового камня допускается до 20 % от их площади и протяженности. Ремонт дорожных покрытий магистралей и улиц федеральной сети картами большей площади с привлечением к его финансированию ассигнований в объемах, не превышающих утвержденных расходов на текущий ремонт дорог [4] , производится в случаях: - не обеспечения требований нормативных документов [6, 8, 9] к их эксплуатационному состоянию (несоответствие требований по ровности, нормативным значениям поперечных уклонов проезжей части и тротуаров, нарушение линии бортового камня в плане и профиле, нарушение водоотвода, не обеспечение требований к магистралям федеральной дорожной сети по их внешнему виду и др.); - при необходимости ремонта дорожных покрытий на магистралях и улицах, на которых запрещено производство капитального ремонта в связи с намечаемыми работами по ремонту и прокладке подземных инженерных коммуникаций; - при необходимости приведения дорожных покрытий в требуемое эксплуатационное состояние ускоренными темпами (в сжатые сроки в связи с поручениями Правительства Москвы и предписаниями ОАТИ и ГИБДД). Перечень объектов и участков (с указанием объемов), где требуется ремонт асфальтобетонного покрытия большими картами, согласовывается на заседаниях рабочей группы по выдаче разрешения на производство дорожно-ремонтных работ на основных улицах и магистралях, созданной распоряжением Премьера Правительства Москвы от 13.04.95 № 326-РП "О мерах по улучшению организации дорожно-ремонтных работ" [2]. Основанием для проведения ремонта является выданное рабочей группой разрешение установленного образца. Работы "большими картами" выполняют преимущественно в строительный сезон с соблюдением общей технологической последовательности, включающей подготовительные работы, укладку и уплотнение горячей асфальтобетонной смеси. Для принятия решений по назначению видов и объемов работ по ремонту дорожных покрытий номенклатуры дефектов и повреждений покрытия, приведенных в ГОСТ Р 50597-93, недостаточно. Требуемая работоспособность дорожных одежд может быть обеспечена при устранении дефектов и разрушений, рассмотренных в разделе 2.1 и обобщенных в табл. 2.3. Таблица 2.3 Регистрируемые дефекты и разрушения дорожных покрытий

Оценка ровности дорожных покрытий должна проводиться по ГОСТ 30412-96 "Методы измерений неровностей оснований и покрытий", путем проведения сплошного или выборочного контроля. Сплошной контроль предназначен для обследования участков дорог протяжением более 1 км, выборочный менее 1 км. Выборочный контроль ровности и сцепных свойств покрытия осуществляют также при обследовании опасных участков дорог. При сплошном контроле ровность оценивают с помощью передвижной установки ПКРС-2 со скоростью 50 км/час с допустимым отклонением ±2 км/час. При этом показатель ровности регистрируется в см/км. Выборочный контроль ровности осуществляют на захватках (участках) длиной 300 м на обследуемом километре дороги путем измерения просветов под 3-метровой рейкой. Захватки выбирают на самых неблагоприятных по ровности участках, установленных визуальным осмотром. В процессе измерения рейку укладывают в продольном направлении через каждые 30 м в трех местах: на оси и в 1 м от кромок, и в поперечнике производят измерения в трех местах: на оси и по крайним полосам наката. Просветы под рейкой измеряют в 5 точках, расположенных на расстоянии 0,5 м друг от друга. Сцепные качества дорожных покрытий характеризуются величиной коэффициента сцепления шин автомобиля с увлажненной поверхностью проезжей части. Сплошной контроль сцепления осуществляют с помощью передвижной установки ПКРС-2 (рис. 2.5) или других приборов, показания которых должны быть приведены к показаниям ПКРС-2. Коэффициент сцепления измеряют на каждой полосе движения при скорости автомобиля-лаборатории 60 км/час путем полного затормаживания измерительного колеса прицепного прибора. В момент измерения толщина водной пленки на покрытии должна быть не менее 1 мм. Измерения производят по левой полосе наката каждой полосы движения. Количество измерений на километр зависит от однородности поверхности покрытия и колеблется от 2 до 6. При проведении измерений необходимо фиксировать температуру воздуха и получаемые значения приводить к "расчетной температуре.

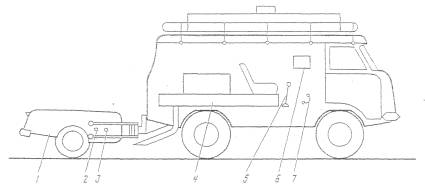

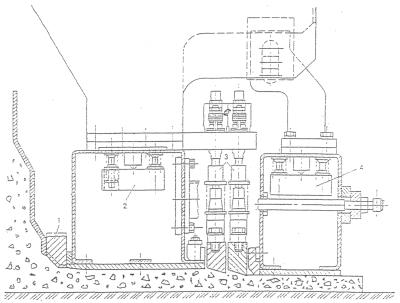

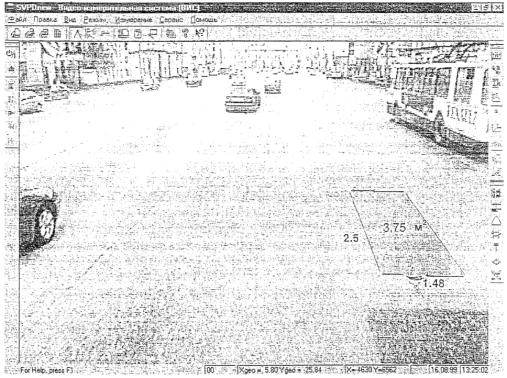

Рис. 2.5. Лаборатория КП-511 для оценки ровности и коэффициента сцепления: 1 - прицеп ПКРС-2У; 2 - датчик сцепления; 3 - датчик ровности; 4 - бак для воды; 5 - ручка управления поливом; 6 - блок записи измерений; 7 - педаль тормоза. Выборочный контроль сцепных свойств покрытия осуществляют переносным прибором ППК-МАДИ-ВНИИБД (рис. 2.6), предназначенным для оперативного измерения коэффициента сцепления дорожных покрытий. Прибор устанавливают на оцениваемое покрытие таким образом, чтобы его имитаторы возвышались над поверхностью на 10-12 мм. Затем покрытие под имитатором увлажняют и при помощи сбрасывающего устройства сбрасывают груз. Коэффициент сцепления фиксируется на шкале при помощи измерительной шайбы. На одном месте должно быть проведено не менее пяти измерений коэффициента сцепления. За окончательное значение принимается среднее арифметическое результатов всех измерений. На объектах федеральной дорожной сети для оперативного непрерывного контроля с адресной фиксацией дефектов (табл. 2.3) используется мобильная видеолаборатория производства НПО "Регион". Оборудование лаборатории (рис. 2.7) позволяет фиксировать дефекты и разрушения со скоростью до 40-60 км/ч по ширине покрытия 7-12 м (2-3 полосы движения).

Рис. 2.6. Принципиальная схема прибора ППК-МАДИ-ВНИИБД: 1 - имитатор; 2 - пружина; 3 - груз; 4 - муфта; 5 - тяга; 6 - штанга.

Рис. 2.7. Схема подвижной видеолаборатории. Обработка видеоматериалов осуществляется в камеральных условиях операторами на ПЭВМ. При обработке фиксируются имеющиеся на покрытии повреждения, их местоположение и степень развития разрушений (рис. 2.8).

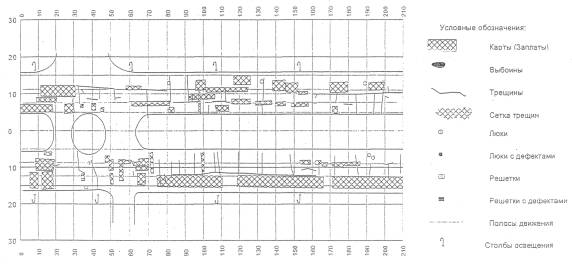

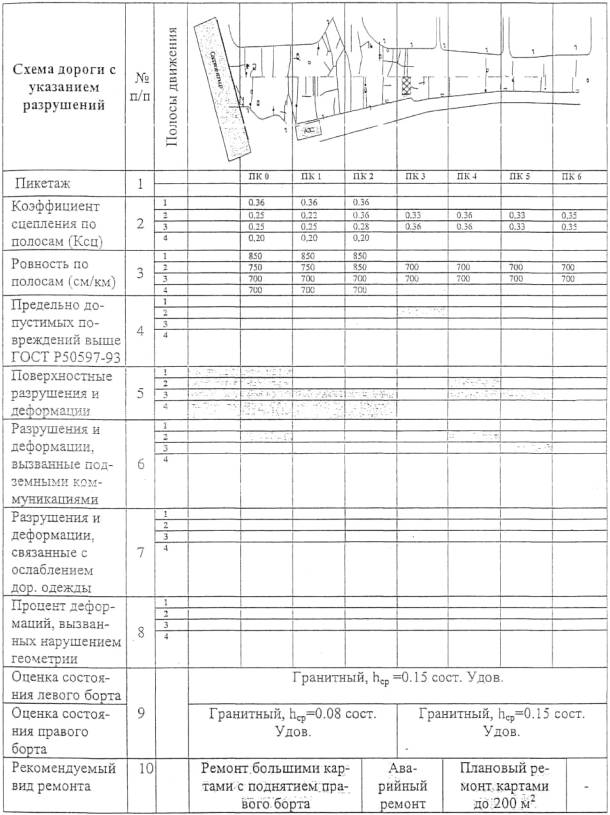

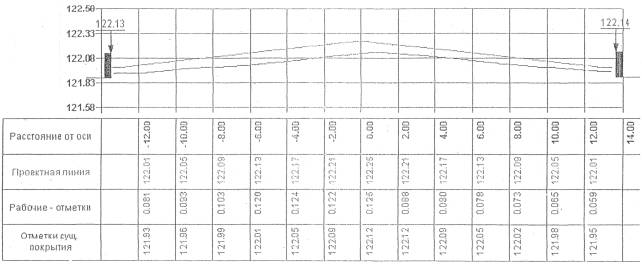

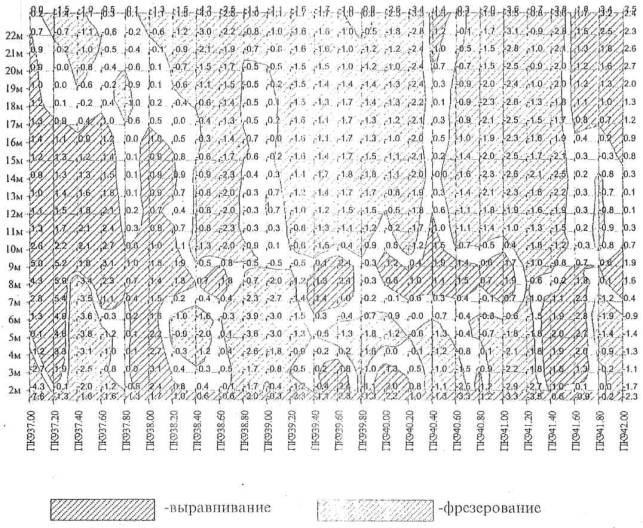

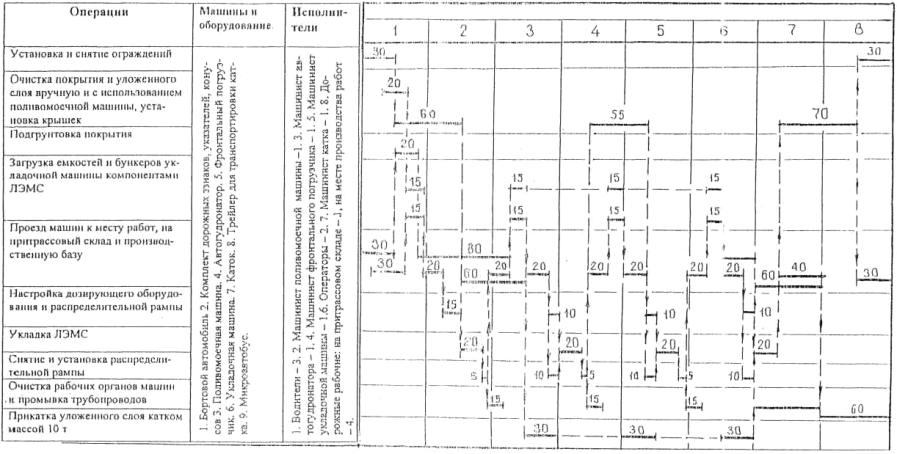

Рис. 2.8. Фрагмент схематического плана поврежденности дорожного покрытия. Выборочная оценка может производиться визуальным осмотром при проезде по дороге на автомобиле со скоростью не более 10-15 км/час. Повреждения регистрируются вручную с привязкой к пройденному пути автомобиля лаборатории, при этом фиксируется полоса движения, местоположение одиночных повреждений или начало и конец участка со сплошными повреждениями данного типа. Оценка степени поврежденности покрытия для последующего назначения требуемых видов ремонтных работ проводится по следующей методике: 1. По результатам обследования, выполненного раздельно по каждой полосе движения, объект разбивается на однородные участки по следующим критериям: - однородность конструкции дорожной одежды; - год строительства, реконструкции или ремонта участка дороги; - размер интенсивности движения (одна группа); - примерно одинаковый объем однотипных повреждений и степень их развития. 2. Показатели по однородным участкам заносят в соответствующие разделы дефектной ведомости (рис. 2.9). При необходимости набора статистических данных для участков дорог с разнотипными разрушениями может быть определен их суммарный объем в %-ном отношении: S = [(Lдеф + К × N) / Lобщ] × 100%, где: S - суммарный объем разрушений, %; Lдеф - общая протяженность сплошных дефектов на полосе; N - число одиночных дефектов на полосе; К - размерный коэффициент влияния одиночного дефекта на скорость движения автомобиля (К=0,02 км); Lобщ - протяженность однородного участка. 2.3. Назначение объемов ремонтных работПо результатам обследования состояния дорожного покрытия назначают Минимальная протяженность однородного участка зависит от технологии проведения ремонтных работ: - 200-300 м для ремонтов большими картами; - 50-100 м для ремонтов обычными картами и аварийных ремонтов; - 300-800 м для капитальных ремонтов. В связи с особенностями назначения ремонтных работ дефекты и повреждения необходимо классифицировать следующим образом: 1. Поверхностные разрушения и деформации покрытия, не связанные с потерей прочности конструкции дорожкой одежды. 2. Разрушения и деформации покрытия, вызванные недостаточной прочностью конструкции дорожной одежды. 3. Деформации покрытия вызванные разрешениями подземных коммуникаций. 4. Дефекты покрытия, связанные с нарушением геометрии поверхности проезжей части. Заполнение графы 10 - "Рекомендуемый вид ремонта" - производится следующим образом: Анализируются соответствие значений показателей в графах 2-4 их предельно допустимым значениям, сочетания дефектов и разрушений, указанные в графах 5-9. В том случае, если показатели не превышают предельно допустимые, в графе 10 ставится прочерк. Наличие дефектов и разрушений, указанных в графах 7 и 8, является основанием для рекомендаций по назначению целевых обследований по установлению причин их возникновения. В случае превышения предельных значений показателей в графах 2-4 или дефектов и разрушений в графах 5, 6 назначаются конкретные виды ремонта, выделяются участки, требующие первоочередного ремонта, и рассчитываются объемы работ. При использовании мобильной лаборатории, наряду с дефектовкой дорожного покрытия, могут быть решены задачи раздельного подсчета объемов работ по всем операциям. В качестве примера на рис. 2.10-2.12 приведена последовательность: автоматизированного построения поперечных профилей назначенного к ремонту "большими картами" участка улицы, картограмма существующего покрытия и оптимизация объемов подготовительных работ (по фрезерованию и укладке выравнивающего слоя).

Рис. 2.9. Дефектная ведомость обследованного участка.

Рис. 2.10. Характерный поперечный профиль участка улицы.

Рис. 2.11. Картограмма поверхности обследованного участка.

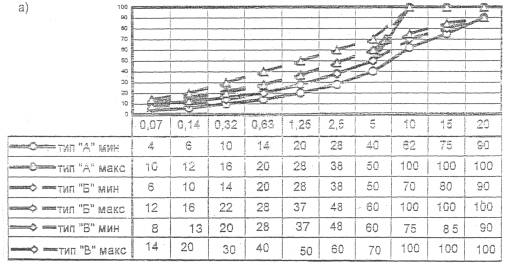

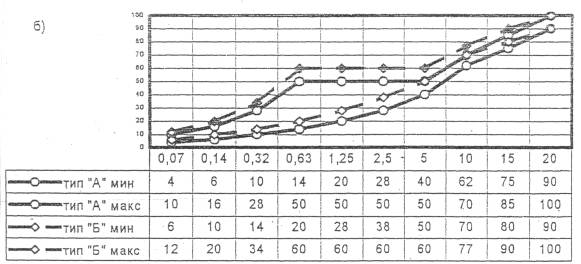

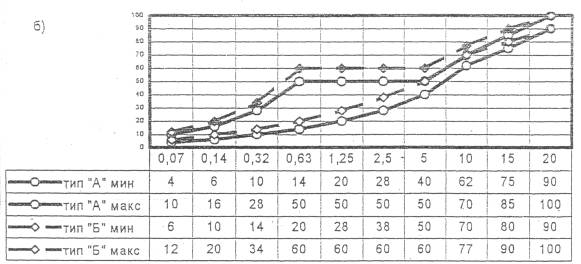

Рис. 2.12. Оптимизация объемов подготовительных работ. 3. Дорожно-строительные и ремонтные материалы и полуфабрикаты3.1. Горячие асфальтобетонные смесиАсфальтобетонная смесь - материал, получаемый в результате смешивания в асфальтосмесительных установках в нагретом состоянии щебня (гравия), природного или дробленого песка, минерального порошка и нефтяного дорожного битума, взятых в определенных соотношениях. Уплотненную асфальтобетонную смесь называют асфальтобетоном. Асфальтобетонную смесь в зависимости от вязкости битума и температуры укладки подразделяют на горячую, теплую и холодную. В настоящее время при строительстве и ремонте городских дорог и улиц теплые и холодные смеси практически не применяют. Поэтому в данном разделе будут рассмотрены только горячие смеси, которые готовят на вязких битумах и укладывают при температуре не ниже 120 °С [10]. Формирование структуры асфальтобетона в основном заканчивается в период его уплотнения самоходными дорожными катками. Горячие асфальтобетонные смеси подразделяют по предельной крупности на крупнозернистые (до 40 мм), мелкозернистые (до 20 мм) и песчаные (до 5 мм). В зависимости от массовой доли щебня или песка различают пять типов асфальтобетонных смесей: тип А с массовой долей щебня 50-60 %, тип Б - 40-50 %; тип В - 30-40 %; тип Г - на песках из отсевов дробления, а также на смесях с природным песком при содержании последнего не более 30 % по массе и тип Д - на природных песках или смесях природных песков с отсевами дробления при массовой доле последних менее 70 %. Зерновые составы основных типов мелкозернистых и песчаных смесей приведены на рис. 3.1. Асфальтобетоны подразделяют на высокоплотные с остаточной пористостью 1,0-2,5 %, плотные - 2,5-5 %, пористые - 5,0-10,0 % и высокопористые - 10,0-18,0 %; причем пористые и высокопористые смеси применяют только в нижних слоях покрытий и в основаниях. Для приготовления плотных горячих асфальтобетонных смесей I марки типов А и Б применяют щебень марки 1200. В смесях типа Б можно также использовать щебень из гравия марки 1000. В состав асфальтобетонных смесей типа В может входить щебень марки 1000 из изверженных и метаморфических пород. Эти же материалы применяют и для приготовления асфальтобетонных смесей типа Б II марки. В состав асфальтобетонной смеси II марки может входить щебень из менее прочных каменных пород. Так, в асфальтобетонных смесях типа А применяют щебень марки 1000, а в асфальтобетонных смесях типа В допускается использовать щебень из изверженных пород марки 800. К асфальтобетонным смесям III марки относятся щебеночные асфальтобетоны типов Б и В, в состав которых входит щебень, марка которого на 200 единиц ниже, чем для смесей марки II. Для приготовления асфальтобетонных смесей марок I и II применяют природный и дробленый песок с модулем крупности М - больше 2, а марки III с М меньше 2. Дробленый песок для смесей марки I получают дроблением горной породы, прочность на сжатие которой не менее 80 МПа, для смесей марки II - 60 МПа, марки III - 40 МПа. Песок получают также дроблением гравия марок Др 12, Др 16, Др 24 соответственно для смесей марок I, II и III.

Рис. 3.1. Зерновые составы минеральной части асфальтобетонных смесей: а - мелкозернистых непрерывного состава; б - мелкозернистых прерывистого состава; в - песчаных. На горизонтальных осях графиков указаны, размеры зерен минерального материала, мм, на вертикальных - массовая доля частиц мельче данного размера, %. Песчаные плотные асфальтобетонные смеси типа Г подразделяют на три марки (I, II, III), а типа Д - на две (II и III). Для приготовления асфальтобетонных смесей типа Г марок I и II используют дробленый песок и отсевы продуктов дробления изверженных пород, прочность на сжатие которых не ниже 100 МПа для марки I и 80 МПа - для марки II. Асфальтобетонные смеси марки III приготовляют из горных пород прочностью не менее 60 МПа. Минеральный порошок для приготовления плотных горячих асфальтобетонных смесей получают помолом известняка прочностью 50-60 МПа. В асфальтобетонных смесях марок II и III допустимо применение минерального порошка, получаемого помолом основных металлургических шлаков, а в смесях марки III - порошковых отходов промышленности. В качестве вяжущего материала, используемого в смесях, укладываемых в Москве, применяют вязкие битумы типов БНД 60/90 и БНД 90/130 по ГОСТ 22245-90. Рекомендуемое содержание битума (% по массе) в высокоплотных смесях - 4,0-6,0; смесях типов А - 4,5-6,0; Б - 5,0-6,5; В - 6,0-7,0; Г и Д - 6,0-9,0. При использовании более вязких битумов возрастает прочность и жесткость асфальтобетонных покрытий, менее вязкие битумы увеличивают устойчивость покрытий при низкой температуре. Введение в битум полимеров (дивинилстирольных или бутадиенстирольных термоэластопластов) и пластификаторов позволяет получить полимерно-битумное вяжущее (ПБВ), стабилизирующее физико-механические свойства асфальтобетона при сезонных перепадах температуры. Полимерно-битумные вяжущие для асфальтобетонных смесей должны соответствовать требованиям ОСТ 218.010-98. Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС В табл. 3.1 и 3.2 приведены показатели свойств асфальтобетонов верхних слоев дорожных покрытий для климатических условий г. Москвы. Пористость минеральной части асфальтобетонов должна быть не более: высокоплотных - 16 %, плотных типов: А и Б - 19 %; В, Г и Д - 22 %. Для проверки соответствия качества смесей требованиям стандарта [10] проводят приемосдаточные и периодические испытания. При приемосдаточных испытаниях отбирают в соответствии с ГОСТ 12801-84 одну пробу от партии (партией считают количество смеси одного состава, выпускаемое на одной установке в течение смены, но не более 600 т) и определяют: температуру смеси, зерновой состав минеральной части, водонасыщение, прочность при сжатии при температуре 50, 20 °С и водостойкость. Периодический контроль, осуществляемый не реже одного раза в месяц, а также при изменении материалов, включает: определение пористости минеральной части, остаточной пористости, водостойкости при длительном водонасыщении, прочности при температуре 0 °С, сцепление битума с минеральной частью смесей. Таблица 3.1 Физико-механические свойства высокоплотных и плотных асфальтобетонов

Таблица 3.2 Водонасыщение (% по объему) высокоплотных и плотных асфальтобетонов

На каждую партию отгруженной смеси потребителю выдают документ о качестве, в котором указывают результаты приемосдаточных и периодических испытаний, в том числе: наименование изготовителя; номер и дату выдачи документа; наименование и адрес потребителя; вид, тип и марку смеси; массу смеси, а также результаты оценки водонасыщения; водостойкости, в том числе при длительном водонасыщении: прочности при сжатии при 50 и 0 °С; остаточной пористости асфальтобетона и пористости минеральной части смеси. В соответствии с требованиями стандарта [10] должна быть указана удельная эффективная активность естественных радионуклидов. При отгрузке смеси потребителю каждый автомобиль сопровождают транспортной документацией, в которой указывают: наименование предприятия-изготовителя; адрес и наименование потребителя; дату изготовления; время выпуска из смесителя; температуру отгружаемой смеси; тип и количество смеси. Потребитель имеет право проводить контрольную проверку соответствия смесей требованиям ГОСТ 9128-97. Для этого отбирают по 9 проб от каждой партии непосредственно из кузовов автомобилей-самосвалов. Пробы не смешивают и испытывают сначала три пробы. При получении положительных результатов испытаний остальные пробы не испытывают. При получении неудовлетворительных результатов испытаний хотя бы одной пробы проводят испытания оставшихся проб. В случае неудовлетворительных результатов испытаний одной пробы из шести партию бракуют. 3.2. Литые асфальтобетонные смесиЛитые асфальтобетонные смеси отличаются от рассмотренных в предыдущем разделе горячих смесей повышенным содержанием и большей вязкостью битума, повышенным количеством минерального порошка, более высокой (210-230 °С) температурой при их приготовлении и укладке. Каменные материалы в литом асфальтобетоне не образуют каркас из взаимно соприкасающихся зерен, поэтому данный ремонтный материал приобретает требуемую плотность без дополнительного уплотнения. Ремонтные работы с использованием литых смесей можно выполнять при температуре воздуха до -10 °С. Особенностью технологии производства работ является необходимость непрерывного перемешивания и подогрева литой смеси при ее транспортировании к месту укладки. В соответствии с ТУ 400-24-158-9-80 [12] литые смеси подразделяют на пять типов (табл. 3.3), отличающихся размерами и массовой долей заполнителя в смеси, массовой долей асфальтового вяжущего вещества (смеси битума и минерального порошка) и, следовательно, назначением каждого типа. Таблица 3.3 Классификация литых асфальтобетонных смесей

В дальнейшем будут рассмотрены показатели литой смеси типа V, рекомендуемой для использования при текущем ремонте асфальтобетонных покрытий. Требования к каменным материалам литой смеси для текущего ремонта не ниже, чем к аналогичным материалам горячих смесей (раздел 3.1) типа В II марки. Рекомендуемая марка битума - БНД 60/90. Ниже приведены показатели физико-механических свойств литого асфальтобетона типа V по нормам [12]: пористость минерального состава, % по объему не более 22; водонасыщение, % по объему, не более 0,5; подвижность смеси при - 200 °С, не менее 30; глубина вдавливания штамма при температуре 40 °С, мм, пределах 1-10. Приемку смеси производят партиями. Размер партии устанавливается в количестве 2-сменной выработки одной смесительной установки при постоянном составе, изготовляемого из одних и тех же материалов и по одной и той же технологии. Для проверки соответствия физико-механических свойств литого асфальтобетона требованиям ТУ 400-24-158-9-80 [12] пробы отбирают в момент выгрузки смеси из смесителя в транспортные средства. Потребитель имеет право производить контрольную проверку качества смеси, применяя для этой цели правила отбора и отбраковки в соответствии с ГОСТ 12801-84 и методы испытаний, предусмотренные настоящими техническими условиями. При отгрузке потребителю предприятие-изготовитель обязано каждую транспортную единицу, доставляющую смесь к месту работы, сопровождать накладной (паспортом), в котором должны быть указаны: наименование предприятия-изготовителя; тип и температура смеси; номер, дата и время выдачи накладной; наименование и адрес потребителя. 3.3. Холодные органо-минеральные смесиОргано-минеральная смесь дорожная ремонтная [15] (в дальнейшем - смесь) - продукт механического объединения взятых в определенных соотношениях минерального материала и вяжущего, специально приготовляемого на основе битума. Смесь приготавливается в мешалках периодического действия смесительных установок асфальтобетонных заводов. Вяжущее приготовляется в отдельной емкости с устройством для дозирования и перемешивания компонентов. Консистенция готовой смеси позволяет производить транспортирование ее автомобильным транспортом, укладку - вручную и уплотнение - колесами движущегося транспорта. В уплотненном состоянии смесь образует искусственный строительный конгломерат, обладающий высокими эксплуатационными свойствами в части теплоустойчивости и сопротивления динамическим усилиям при годовых перепадах температуры. Основные показатели смесей приведены в табл. 3.4, физико-механические свойства - в табл. 3.8. Таблица 3.4 Показатели органо-минеральных ремонтных смесей

Вяжущее для приготовления смесей составляется из нефтяного битума, растворителя и модифицирующей добавки. Для приготовления вяжущего должны применяться битумы нефтяные дорожные вязкие по ГОСТ 22245-90. Марка битума принимается в зависимости от марки вяжущего в соответствии с табл. 3.5. В качестве растворителя для приготовления вяжущего используется моторное дизельное масло городское с улучшенными экологическими свойствами по ТУ 38-401-58-170-96. Таблица 3.5 Рекомендуемые марки битума

Модифицирующая добавка, являющаяся ноу-хау фирмы изготовителя, должна иметь сертификат качества, гарантирующий постоянство ее физико-химических свойств и соответствие медико-санитарным и экологическим требованиям. Соотношение названных компонентов вяжущего определяется вязкостью принятого битума и маркой смеси. Готовое вяжущее должно отвечать требованиям, представленным в табл. 3.6. Таблица 3.6 Свойства комплексного вяжущего

Минеральную часть смесей составляет щебень фракции 3-10 мм или 3-8 мм. Для смесей марки II может быть использован щебень фракции 5-10 мм. Для оптимизации структуры минерального остова смесей (в плотном теле) рекомендуется использовать щебень, зерновой состав которого укладывается в пределы, определяемые по табл. 3.7. Таблица 3.7 Зерновой состав минеральной смеси

В смесях должен использоваться щебень, получаемый дроблением естественных горных пород по ГОСТ 8267-93, изверженных или метаморфических, с маркой по прочности при раздавливании в цилиндре не ниже "1000". Может быть использован щебень из гравия с маркой не ниже "800". Марка по морозостойкости для щебня всех видов должна быть не ниже F50. Испытание смесей производится по ГОСТ 12801-84, определение подвижности смеси - по ТУ 400-24-158-9-80, но при температуре 20±2 °С. Таблица 3.8 Физико-механические свойства органо-минеральных смесей

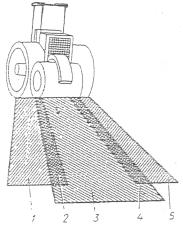

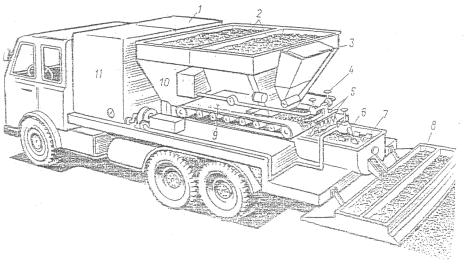

При выпуске из асфальтосмесительной установки температура смеси I марки должна находиться в пределах 110-120 °С, II марки - 80-100 °С. Хранение смесей I марки может осуществляться навалом на открытой площадке. Длительное хранение смесей марки II требует устройства крытой площадки. Возможно порционное затаривание смеси в полиэтиленовые емкости и мешки. 3.4. Литые эмульсионно-минеральные смесиЛитые эмульсионно-минеральные смеси (ЛЭМС), называемые также "сларри-сил" (США, скандинавские страны), "шлам" (Германия), "битумный ил" (Франция), готовят с использованием катионных эмульсий в мобильных установках непосредственно перед укладкой на дорожное покрытие (рис. 6.1 в разделе 6). При использовании катионных эмульсий используется их свойство самопроизвольно распадаться при соприкосновении с поверхностью каменного материала и, благодаря одновременной абсорбции эмульгатора, вытеснять воду с этой поверхности. Вследствие распада эмульсии происходит быстрый (обычно в течение одного часа) переход от жидкого состояния к образованию твердого слоя. Естественное уплотнение без использования уплотняющих средств происходит за счет отделения воды и уменьшения объемов вяжущего. При этом происходит образование шероховатости зернами минерального материала, выступающими над поверхностью слоя. Коэффициент сцепления при добавках дробленого песка достигает 0,60-0,65. Классификация эмульсионно-минеральных смесей приведена в табл. 3.9. Показатели физико-механических свойств смесей должны соответствовать требованиям ТУ 5718-001-53737504-00 [14]. Время до потери подвижности не должно превышать 180 секунд для смесей вида А и 120 секунд для смесей вида Б, до открытия движения - соответственно 24 часа и 1 час. Следовательно, на эксплуатируемых дорожных покрытиях с учетом специфики организации ремонтных работ допускается использовать только смеси вида Б. Таблица 3.9 Классификация эмульсионно-минеральных смесей

При приготовлении смесей следует использовать отсевы дробления щебня кубовидной формы из трудношлифуемых изверженных и метаморфических горных пород и дробленые пески из изверженных горных пород. Ниже приведены основные показатели физико-механических свойств каменного материала:

Рекомендуемые зерновые составы приведены в табл. 3.10. Таблица 3.10 Зерновые составы минеральной части смесей

Ориентировочной состав катионной битумной эмульсии:

Для регулирования времени распада эмульсии и консистенции смеси применяют портландцемент (ГОСТ 10178-85) или молотую гашеную известь (ГОСТ 9179-77). В качестве регулятора скорости распада используют хлористые или уксуснокислые соли моноаминов, полиаминов, амидоаминов, четвертичные соли аммония и другие по техническим условиям заводов-изготовителей. 3.5 Дорожные мастикиМатериал для заделки трещин должен образовывать упругий шарнир между расчлененным слоем асфальтобетона, препятствуя тем самым дальнейшему разрушению их кромок при воздействии транспортной нагрузки, а также надежно герметизировать трещины с целью защиты слоев дорожной одежды от агрессивных климатических факторов. Используемые в Москве битумные мастики горячего применения получают, как правило, путем введения в битум полимеров, пластификаторов, катионоактивных адгезионных присадок, резиновой крошки и, в ряде случаев, минерального наполнителя. Одним из основных показателей свойств данного ремонтного материала следует считать его теплоустойчивость - сохранение защитных свойств при максимально возможной температуре асфальтобетона в дорожном покрытии (на магистралях Москвы - до 70 °С). Этот показатель характеризуется температурой размягчения по "кольцу и шару" (ГОСТ 11506-73). Битумы, имеющие в среднем температуру размягчения 50 °С, по указанной выше причине не применимы для данного вида ремонтных работ. Другим важным показателем мастики для заделки трещин является ее эластичность, характеризующая стойкость к динамическим нагрузкам от движущегося транспорта. Деформационная способность, как при максимальной, так и при минимальной температуре, характеризует срок службы мастики в покрытии. Требуемая теплоустойчивость мастики может быть достигнута путем введения добавок таких полимеров, как полипропилен, полиэтилен, полистирол и др. В то же время, наряду с повышением температуры размягчения у таких композиций отмечается снижение эластичности и уменьшение деформативности при низкой температуре. Поэтому для комплексного улучшения свойств мастик (теплоустойчивости, деформативности и эластичности) целесообразно использовать добавки эластомеров - "Кратона D" [16] или бутадиенстирольного термоэластопласта линейной структуры [13]. Теплоустойчивость мастик на основе эластомеров повышается при введении в их состав тонкодисперсных минеральных наполнителей, чаще всего доломитовых или известняковых минеральных порошков (ГОСТ 16557-78), структурирующих битум. В холодное время года работоспособность мастики зависит от температуры хрупкости (ГОСТ 11507-78). Повышение деформативности и эластичности композиций на основе дробленой резины и каучуков при низкой температуре может быть достигнуто путем введения пластификаторов, чаще всего индустриального масла типа И-40А. При подборе составов мастик необходимо также учитывать их технологические показатели - вязкость, температуру при его заливке в трещины, температуру вспышки. Требования к основным показателям дорожных мастик, используемых в Москве [13, 16], приведены в табл. 3.11. Таблица 3.11 Показатели свойств дорожных мастик

В соответствии с рекомендациями [4, 13, 21] битумно-полимерную (каучуковую) мастику целесообразно использовать на магистралях высших категорий с интенсивностью движения свыше 2000 авт./час. На других объектах улично-дорожной сети необходимой работоспособностью обладает полимер-битумная мастика. Дорожные мастики поставляются по согласованию с потребителем в упаковке или в обогреваемых транспортных средствах, например, в битумных котлах - "кохерах". На каждое транспортное средство или тарное место выдается накладная с указанием предприятия-изготовителя, ТУ, по которому изготовлена мастика, номера партии и даты изготовления, массы нетто, адреса потребителя. Мастика принимается партиями массой не более 10 т. В паспорте каждой партии, кроме сведений, приводимых в товарно-транспортной накладной, должны быть указаны результаты проведенных испытаний или подтверждение соответствия показателей свойств мастики требованиям технических условий (табл. 3.11). Приемо-сдаточные испытания выполняют при отборе трех проб от каждой партии. При получении неудовлетворительных результатов даже по одному показателю первой пробы проводят испытания следующей пробы, результаты которых являются окончательными. Однородность битумно-полимерной (каучуковой) мастики оценивают по отклонениям в значениях показателя температуры размягчения в трех отобранных пробах. Температуру прилипания мастики и пневматику следует оценивать только при производстве ремонтных работ на участках с возможной статической транспортной нагрузкой (стоянки, остановки общественного транспорта и т.п.) 3.6. Камни бортовыеБортовой камень является конструктивным элементом сопряжения проезжей части с тротуарами, разделительными полосами и газонами (раздел 1.1). Гранитный бортовой камень (ГОСТ 6666-81) устанавливают только на магистральных улицах общегородского значения, бетонный и железобетонный бортовой камень (ГОСТ 6665-91) - на улицах и дорогах всех категорий. Гранитный бортовой камень может иметь прямоугольную форму (тип ГП) и криволинейное очертания (тип ГК). Длина бортового камня находится в пределах 700-2000 мм. Размеры в поперечном сечении бордового камня приведены в табл. 3.12. Таблица 3.12 Размеры гранитных бортовых камней, мм

У бортовых камней из горных пород обрабатывают чистой теской верхнюю лицевую горизонтальную грань по всей ширине, видимую часть лицевой вертикальной грани, полоску шириной 20 мм по кромке тыльной вертикальной грани и по краям торцовых граней. Допустимые отклонения в размерах бортовых камней из горных пород указаны в табл. 3.13. Амплитуда неровностей на видимой поверхности не должна превышать 20 мм. Марка горных пород, из которых изготавливают бортовой камень, по прочности должна быть не менее M1200, по морозостойкости - не менее F100. Водопоглощение должно составлять не более 1 %. Таблица 3.13 Допустимые отклонения в размерах бортовых камней из горных пород

Ниже указано назначение наиболее распространенных марок бетонного и железобетонного бортового камня [11]: - отделение проезжей магистральных улиц от тротуаров, газонов, площадок общественного транспорта - БР 100.30.18, БР 300.30.18: - отделение проезжей части дорог от тротуаров на съездах, в тоннелях и 07 распределительных полос - БР 300.45.18; - отделение проезжей части дорог от тротуаров на мостах - БР 300.60.20; - отделение проезжей части внутриквартальных проездов от тротуаров и газонов - БР 100.30.15. В условном обозначении марок камней буквы и цифры означают: первая группа из двух букв - тип камней; последующие группы цифр - длину, высоту и ширину камней в сантиметрах. В обозначении марок криволинейных камней после первой группы букв указывается радиус кривой в метрах. Пример условного обозначения марки камня типа БР (прямого рядового) длиной 1000 мм, высотой 300 мм и шириной 180 мм: БР 100.30.18. Бетон для изготовления бортового камня должен иметь марку по прочности на сжатие В 30 и на растяжение при изгибе - В 4.0. Отпускная прочность бетона должна быть не менее 100 % проектной марки на сжатие. Марка бетона по морозостойкости для климатических условий Москвы - F200. Для камней высшей категории качества морозостойкость должна быть на 50 циклов выше указанной. Борт принимают партиями, в которые входят конструкции одного и того же типа, выполненные по одной технологии и из тех же материалов. Объем партии назначают равным суточной выработке технологической линии. Фактические размеры не должны отклоняться от проектных: по длине 6 мм (при длине борта до 1000 мм) и 10 мм (при длине борта до 3000 мм); по высоте 4 мм (при высоте 200-300 мм) и 5 мм (при высоте 450-600 мм); по ширине верхнего борта 3 мм и его фаске 2 мм. Отклонения от перпендикулярности боковых (торцевых) граней и продольных лицевых поверхностей допускаются до 2 мм. На лицевой поверхности борта не должно быть: раковин диаметром более 6 мм и глубиной более 3 мм; местных наплывов бетона и впадин глубже 3 мм; околов бетона глубиной более 5 мм и длиной более 50 мм на 1 м ребра: расслоения бетона и обнажения арматуры; трещин, за исключением усадочных шириной до 0,1 мм; жировых и ржавых пятен. У борта высшей категории качества на поверхности не допустимы раковины диаметром более 5 мм и глубиной более 2 мм, а также околы на лицевой поверхности. 4. Организация и технология ремонтных работ4.1. Сроки производства ремонтных работРемонт дорожных покрытий подразделяют на плановый, в том числе предупредительный, и аварийный. Аварийный ремонт выполняют в течение всего года при таких разрушениях дорожных покрытий, которые могут быть причиной дорожно-транспортных происшествий (раздел 2). Плановый ремонт производят в строительный сезон, продолжительность которого зависит от вида используемого ремонтного материала. Оптимальные условия для проведения ремонтных работ установлены с учетом требований нормативных документов [4, 8, 10, 12-20] в зависимости от температуры окружающего воздуха (табл. 4.1). Таблица 4.1 Допускаемая температура окружающего воздуха при производстве ремонтных работ

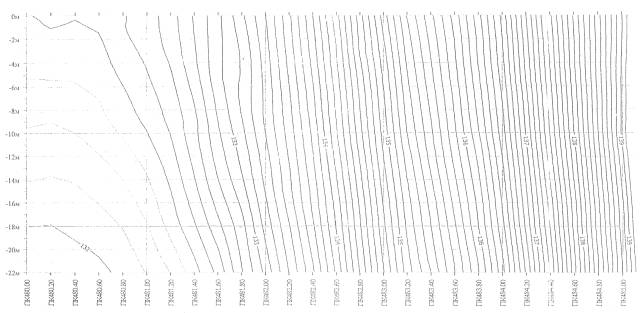

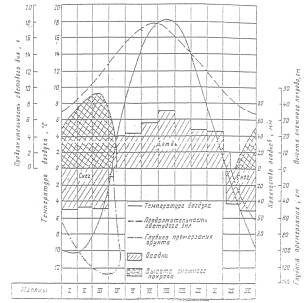

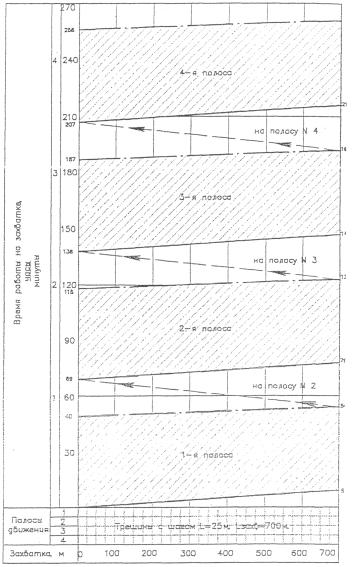

Для ориентировочного установления начала и окончания конкретного вид ремонтных работ можно пользоваться графиком изменения среднесуточной температуры по данным СНиП А-6.74 "Строительная климатология и геофизика (рис. 4.1).

Рис. 4.1. Климатический график для установления сроков производства работ. Следует учитывать, что ремонтные работы, за исключением работ с использованием холодных органо-минеральных смесей, затруднены в дождливые дни (при сумме осадков за день более 5 мм). 4.2. Подготовительные работыПри ремонте большими картами геометрические параметры нижележащего слоя должны соответствовать требованиям СНиП 3.06.03-85, состояние бортового камня - требованиям ГОСТ Р 50597-93. Примеры назначения конкретных видов работ при подготовке к ремонту большими картами приведены в разделе 2.3. При текущем ремонте на площадях до 200 м2 контуры намеченных к ремонту карт размечают прямыми линиями, параллельными и перпендикулярными оси проезжей части, захватывая неповрежденное покрытие на ширину до 5 см. Разрушенные места, находящиеся на расстоянии до 0,5 м друг от друга, объединяют в общую карту. Вырубка карт проводится на толщину разрушенного слоя покрытия (но не менее 4 см) по всей зоне ремонта. При использовании в качестве ведущей машины компрессора вырубку поврежденного покрытия выполняют по очерченному контуру отбойным молотком, оснащенным наконечником в виде лопатки. Стенки кромок должны быть вертикальными. Более высокое качество работ обеспечивается при использовании дисковых фрез. Вырубленные куски асфальтобетона удаляют за пределы карты в зоне ремонтных работ таким образом, чтобы они не мешали выполнению последующих операций. Таблица 4.2 Требования при приемке нижележащего слоя ([8], Приложение 2, пункт 5)

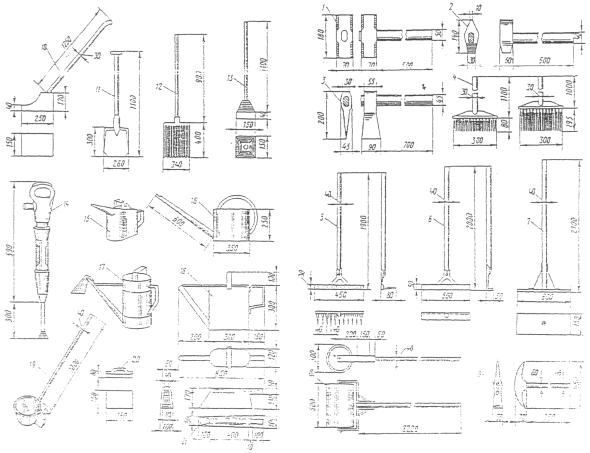

По окончании работ кусковый асфальтобетон должен быть отправлен на переработку (АБЗ-4 "Капотня" или АБЗ-1). Несанкционированное складирование отходов на покрытии или газонах должно быть исключено. Подготовленные карты очищают от пыли и мусора сжатым воздухом. При использовании в качестве ведущих машин холодных фрез удаление асфальтобетона производится наклонным погрузочным конвейером. Требуемые глубины фрезерования и поперечный уклон устанавливают путем опускания фрезерного барабана с помощью гидропривода. Контроль установки фрезерного барабана осуществляется по шкалам индикаторов его левого и правого краев на пульте управления. Фрезерование выполняют по направлению движения, при этом край фрезы должен проходить по очерченному контуру. При ширине контура больше ширины фрезерного валика выполняют два прохода по левому и правому контуру карты. Второй проход фрезы выполняют после возращения фрезы задним ходом к началу фрезеруемого участка. Скорость фрезерования устанавливают в зависимости от толщины снимаемого слоя и свойств асфальтобетона. Кромки карты (по ходу) в начале и конце участка фрезерования обрубают с использованием компрессорного оборудования. Фрезерование асфальтобетонного покрытия вдоль бортового камня (полосу шириной 50 см), вокруг колодцев, решеток механизированным способом можно выполнять только при наличии фрезы с откидным, опорным колесом. При использовании фрез с погрузочным конвейером отфрезерованный материал непосредственно погружается в кузов автомобиля-самосвала. При отсутствии погрузочного конвейера очистку карты выполняют вручную, или отфрезерованный материал с помощью автогрейдера формируют в вал. Погрузка материала в автомобиль-самосвал производится с помощью фронтального погрузчика. В местах, не доступных для работы фрез, разломку выполняют с использованием компрессора. Окончательная чистка карты осуществляется с помощью лопат и сжатого воздуха, при больших объемах работ - с помощью поливомоечных или подметально-уборочных машин. Перед началом укладки асфальтобетонной смеси нижележащий слой обрабатывают (подгрунтовывают) органическим вяжущим: битумной эмульсией, жидким или вязким битумом. Предпочтение следует отдавать маловязким вяжущим (битумной эмульсии и жидкому битуму), обеспечивающим образование более равномерной пленки на поверхности и лучшее сцепление слоев. Разлив вяжущего производят автогудронаторами на ширину укладываемой полосы Для подгрунтовки 1 м2 слоя из необрабатываемых минеральных материалов расходуется 0,5-0,8 л битума, а слоя из асфальтобетона - 0,2-0,3 л. Если в тех же условиях применяется 60 %-ная битумная эмульсия, то ее расход соответственно составляет 0,6-0,9 и 0,3-0,4 л. Рабочие органы автогудронатора - битумный насос, распределительные трубы к сопла - должны быть отрегулированы таким образом, чтобы обеспечить равномерный, без пропусков, розлив вяжущего и заданный расход на единицу площади покрытия. Не следует оставлять в автогудронаторе на длительный срок не разлитое вяжущее, так как застывая, оно образует пробки в распределительных и циркуляционных трубках. Длина участка разлива вяжущего равна длине захватки. Ее границы обозначают вешками, по которым ориентируется машинист автогудронатора. В начале или конце разлива, т.е. в период набора автогудронатором нормальной рабочей скорости или торможения перед установкой, могут получаться пропуски отдельных полос или, наоборот, битум разливается в избыточном количестве. Чтобы избежать этого, концы участков на протяжении 2-3 м закрывают плотной бумагой, толем, полиэтиленовой пленкой. Скорость автогудронатора и количество разливаемого вяжущего регулируют на этих защищенных участках. После окончания разлива эти материалы убирают с покрытия. Чтобы уменьшить растекание вяжущего на поверхности покрытия (при продольных уклонах более 20 %), разливают вяжущее при движении автогудронатора вверх по уклону. При ремонте малыми картами с использованием ремонтеров типа АМКО-ДОР-80281 и автогудронаторов, оснащенных ручными распределителями [22], нагрев и распределение битума по основанию карт осуществляется механизированным способом. Стенки карт обмазывают кистью. При отсутствии средств механизации битум нагревают в передвижных битумных котлах, распределяют вяжущее по основанию карт с помощью лейки. Допускается не производить обработку чистого нижележащего слоя из асфальтобетона при отсутствии движения транспорта до укладки смеси. Ремонт и восстановление бортового камня включает следующие операции: инструментальную разбивку; подготовку земляного полотна; подготовку бортовых камней к установке; установку опалубки; устройство цементе бетонного основания; установку бортовых камней; укладку цементобетона в опалубку; заделку и расшивку швов. При установке длинномерных бортовых камней монолитное цементобетонное основание не устраивается. Схема установки бортового камня представлена на рис. 4.2. Бортовые камни устанавливаются при помощи специальных машин или чаще всего, вручную с применением приспособлений, представленных на рис 4.3.

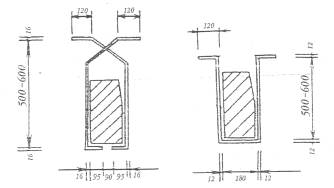

Рис. 4.2. Схема установки бортового камня: 1 - опалубка; 2 - бетонное основание под бортовой камень; 3 - участок до бетонирования; 4 - бортовой камень; 5 - песчаный подстилающий слой.

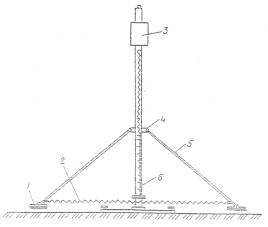

Рис. 4.3. Схемы приспособлений для установки бортовых камней. Перед установкой бортовых камней длиной 1 м по тщательно выровненному и уплотненному земляному полотну распределяют песчаный подстилающий Слой толщиной 10 см, по которому устраивают бетонное основание толщиной 10 см (подушку). Установку бортовых камней производят по шнуру, натянутому между специальными металлическими штырями на высоте, соответствующей отметке верхней кромки камней. С двух сторон бортового камня устраивают бетонную обойму высотой 10 см в деревянной или металлической опалубке. Длинномерные бортовые камки длиной 3 и 6 м устанавливают непосредственно на песчаное основание или основание дорожной одежды, предусмотренное проектом, под стыками камней укладывают бетонные подкладки. Установку камней производят автокранами грузоподъемностью 3 т или автопогрузчиками.

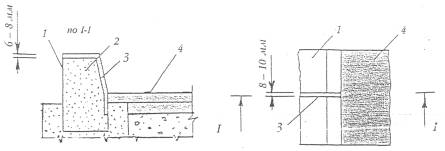

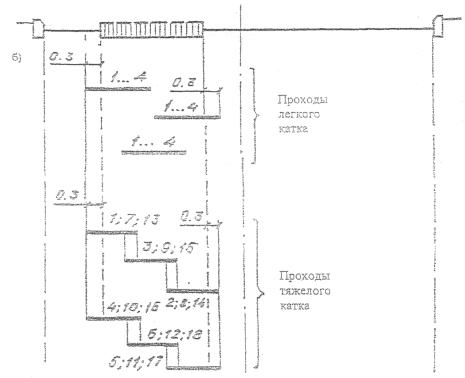

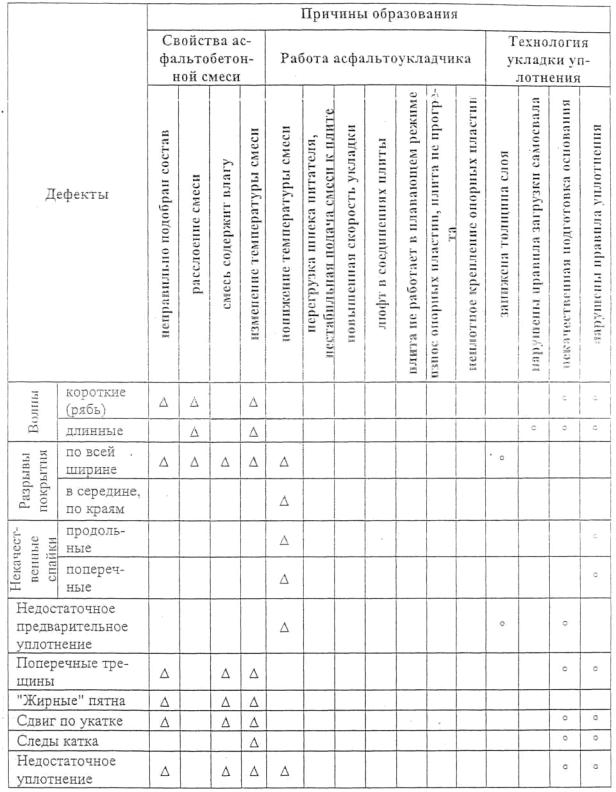

Рис. 4.4. Схема заделки шва между бортовыми камнями: 1 - бортовой камень, 2 - цементный раствор состава 1:4; 3 - цементный раствор состава 1:2; 4 - верхний слой дорожного покрытия. Бетонные подкладки, укладываемые под стыки длинномерных камней заподлицо с песчаным основанием, изготовляют из бетона М300 размером 40×20×10 см. Ширина швов между бортовыми камнями не должна превышать 5 мм. Отклонения в плане и профиле - также более 5 мм. Заполнение швов производят цементным раствором состава 1:4, после чего расширяют раствором состава 1:2. Схема заделки шва между бортовыми камнями представлена на рис. 4.4. Перед укладкой асфальтобетонных смесей поверхность бортового камня и обоймы в местах примыкания слоев дорожного покрытия должна быть обработана жидким битумом или битумной эмульсией с указанием расходов. 4.3. Транспортирование и укладка горячих асфальтобетонных смесейТребуемое качество асфальтобетонных покрытий может быть обеспеченно как при соблюдении технологии производства работ, так и при обеспечении необходимого температурного режима при выполнении всех технологических операций, включая транспортные работы. ГОСТ 9128-97 [10] регламентирует следующие интервалы температуры смесей при их выгрузке в автомобили-самосвалы. Таблица 4.3 Температура смеси при отгрузке потребителю