Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ Р 52564-2006 Мешки тканые полипропиленовые. Общие технические условия.

МЕШКИ ТКАНЫЕ ПОЛИПРОПИЛЕНОВЫЕ Общие технические условия

Москва

Предисловие Цели и

принципы стандартизации в Российской Федерации установлены Федеральным законом

от 27 декабря Сведения о стандарте 1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 223 «Упаковка» 2 УТВЕРЖДЕН

И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию

и метрологии от 15 августа 3 ВВЕДЕН ВПЕРВЫЕ Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет СодержаниеНАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дата введения - 2007-01-01 1 Область примененияНастоящий

стандарт распространяется на тканые полипропиленовые мешки (далее - мешки), предназначенные

для упаковывания, транспортирования и хранения пищевой и технической продукции массой

до Мешки, предназначенные для упаковывания, транспортирования и ранения опасных грузов, должны соответствовать требованиям ГОСТ 26319. 2 Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 9.708-83 Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности ГОСТ 12.2.061-81 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация ГОСТ 427-75 Линейки измерительные металлические. Технические условия ГОСТ 5530-2004 Ткани упаковочные и технического назначения из лубяных волокон. Общие технические условия ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия ГОСТ 14192-96 Маркировка грузов ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии ГОСТ 17308-88 Шпагаты. Технические условия ГОСТ 18106-72 Тара транспортная наполненная. Обозначение частей для испытания ГОСТ 18425-73 Тара транспортная наполненная. Метод испытания на удар при свободном падении ГОСТ 19360-74 Мешки-вкладыши пленочные. Общие технические условия ГОСТ 20477-86 Лента полиэтиленовая с липким слоем. Технические условия ГОСТ 26319-84 Грузы опасные. Упаковка ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования ГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условия ГОСТ

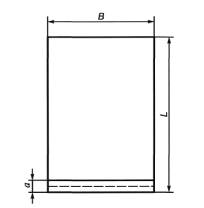

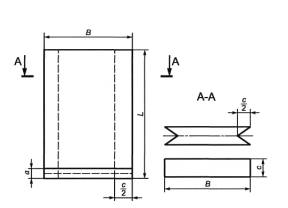

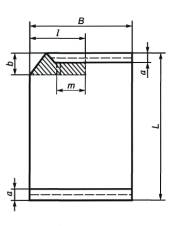

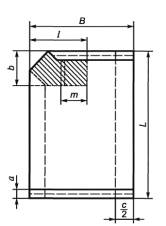

29104.3-91 Ткани технические. Методы определения количества нитей на ГОСТ 29104.4-91 Ткани технические. Метод определения разрывной нагрузки и удлинения при разрыве ГОСТ 30090-93 Мешки и мешочные ткани. Общие технические условия Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Термины и определенияВ настоящем стандарте применены термины по ГОСТ 30090, а также следующие термины с соответствующими определениями: 1.1 дыры, проколы, пробоины, просечки, узлы, вызывающие дыры; складки, заломы, дающие разрывы ткани: Пороки тканей с разрушением нитей основы и утка. 1.2 подплетина: Неправильно переплетенные рядом лежащие нити. 1.3 близна: Отсутствие одной или нескольких нитей основы. 1.4 пролеты: Отсутствие одной или нескольких нитей по всей ширине ткани или на ограниченном участке. 1.5 парочка: Две или несколько нитей, заработанные вместо одной. 1.6 длина клапана: Расстояние между наружным краем мешка и внутренним краем клапана. 1.7 ширина клапана: Внутренний размер клапана между линиями сгиба, образующими клапан, или между линией сгиба и смежной линией стежков. 1.8 ширина фальца: Расстояние между наружными линиями сгиба расправленного фальца. 4 Классификация, основные параметры и размеры4.1 Мешки изготовляют следующих типов:- I - с открытым верхом (рисунок 1); - II - с открытым верхом и фальцами (рисунок 2); - III - с клапаном (рисунок 3); - IV - с клапаном и фальцами (рисунок 4). По назначению мешки подразделяют на продуктовые и технические. 4.2 Мешки изготовляют следующих исполнений:- А - мешок полипропиленовый неламинированный; - Б - мешок полипропиленовый ламинированный; - В - мешок полипропиленовый с пленочным мешком-вкладышем

Условные обозначения размеров, применяемые на рисунках 1-4: L - длина мешка; В - ширина мешка; l - длина клапана; b - ширина клапана; m - длина манжеты; c - ширина фальца; a - ширина загиба ткани донного шва и шва горловины. 4.3 Рекомендуемые размеры мешков приведены в приложении А.Допускается по согласованию с потребителем изготовлять мешки других размеров. 4.4 Предельные отклонения размеров мешков не должны превышать, см:- по длине и ширине мешка - ± 1,0; - по длине и ширине клапана - ± 1,0; - по ширине фальца - ± 0,5. 4.5 При заказе мешков указывают:- наименование и назначение мешка; - тип мешка; - группу прочности; - исполнение; - размеры мешка, см; - при изготовлении мешка из композиций со светостабилизирующими добавками букву «у»; - группу прочности; - обозначение настоящего стандарта; Например: Мешок полипропиленовый продуктовый, типа I, обыкновенный, исполнения Б, 95×56 см, ГОСТ Р 52564-2006. Мешок полипропиленовый технический, типа I, повышенной прочности, исполнения А, с пленочным мешком-вкладышем, 65 5 Технические требования5.1 Мешки изготовляют в соответствии с требованиями настоящего стандарта и технической документации, утвержденной в установленном порядке. 5.2Характеристики 5.2.1 Мешки изготовляют двух групп прочности: обыкновенные и повышенной прочности. 5.2.2 По физико-механическим показателям мешки должны соответствовать требованиям, указанным в таблице 1. Таблица 1

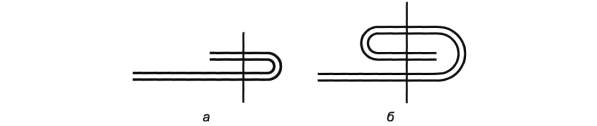

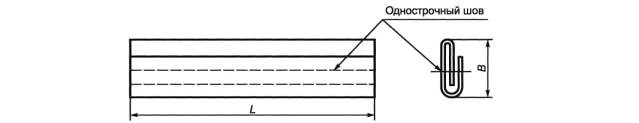

5.2.3 Для мешков и мешочных тканей из полипропиленовых нитей влажность не устанавливается. 5.2.4 Мешки шьют из одного отрезка рукавной полипропиленовой ткани. По согласованию с потребителем допускается мешки типа I для продукции массой до 5.2.5 Пошив мешка производят в подгибку с открытым оплавленным срезом однострочным или двухстрочным швом (рисунок 5а) или в подгибку с закрытым срезом (рисунок 5б)

Рисунок 5 5.2.6 При оплавленном крае горловину мешка подшивают однострочным швом в подгибку с открытым срезом. Допускается горловину с оплавленным обрезным срезом не подшивать. 5.2.7 Ширина загиба ткани составляет (20 ± 5) мм. Строчку производят по центру подгибки. Отклонение допускается не более 5.2.8 В мешках типов III и IV клапан формируют в одном из верхних углов мешка путем закладывания угла мешка внутрь. Затем горловину мешка подшивают в подгибку с открытым оплавленным срезом или закрытым срезом однострочным швом. Допускается по согласованию с потребителем изготовлять мешки типов III и IV с клапаном, снабженным манжетой. Длина манжеты должна быть не более 5.2.9 Пошив мешков производят полипропиленовыми, полиамидными, полиэфирными или другими нитками, обеспечивающими прочность швов и качество пошива по нормативным документам. 5.2.10 Все нити швов закрепляют закрепочным плетением или завязывают свободные концы нитей. Концы нитей при закреплении швов должны быть длиной не менее 5.2.11 При пошиве мешка количество стежков на 5.2.12 Для мешков устанавливают два сорта: первый и второй. Сорт мешков определяют по количеству пороков внешнего вида и качеству пошива мешка. Сорт мешка устанавливают по наихудшему показателю. Примеры определения сорта мешков приведены в приложении Б. 5.2.13 Общее количество пороков внешнего вида, допускаемых в мешках первого и второго сортов, приведено в таблице 2. Таблица 2

5.2.14 Наименование и размеры пороков внешнего вида, допускаемых с ограничением, указаны в таблице 3. Таблица 3

5.2.15 Сорт мешков по качеству пошива определяют в соответствии с требованиями таблицы 4. Таблица 4

5.2.16 Мешки не должны иметь слипания внутренних поверхностей. 5.2.17 Мешки должны выдерживать не менее трех ударов при свободном падении: - с высоты - с высоты После каждого падения не должно быть разрыва мешка или потери содержимого. Небольшую утечку в месте прошивки мешка не считают дефектом мешка при условии, что при подъеме мешка дальнейшего высыпания продукта не происходит. 5.2.18 Мешки – вкладыши изготовляют из полиэтиленовой пленки толщиной до 0,1мм по ГОСТ 10354 в соответствии с требованиями ГОСТ 19360 Допускается по согласованию с потребителем изготовлять мешки-вкладыши из пленки другой толщины. Толщину пленки оговаривают при заказе. По согласованию с потребителем мешки-вкладыши могут быть вложены или вшиты в тканый полипропиленовый мешок или входить в комплект поставки мешка. 5.2.19 Мешки типов I и II для грузов массой до

Рисунок 6 5.2.20 Ручку изготовляют длиной

25- По согласованию с потребителем допускается устанавливать другие размеры ручек в зависимости от размера мешка и массы упакованной продукции. 5.2.21 Концы ручки пришивают с внутренней стороны к одной из боковых сторон мешка симметрично относительно центра горловины двухстрочным швом. 5.2.22 Мешки, изготовленные из композиций со светостабилизирующими добавками, должны быть устойчивыми к воздействию ультрафиолетовых лучей. Прочность ткани при разрыве после испытания должна составлять не менее 50 % первоначальной разрывной нагрузки ткани. 5.2.23 По согласованию с потребителем мешки изготовляют с перфорацией по всей ширине мешка или частично для обеспечения выхода воздуха при заполнении мешка продукцией. 5.2.24 По согласованию с потребителем на мешок могут быть нанесены надписи, рисунки. Образцы надписей и рисунков согласовывают с потребителем. Надпись должна быть четкой, ровной, легкочитаемой. Не допускаются загрязнения или пятна от печатной краски, затрудняющие чтение надписей и искажающие рисунки. Мешки, предназначенные для пищевых продуктов, могут иметь одну или несколько цветных нитей. 5.3 Требования к сырью и материалам 5.3.1 Мешки изготовляют из ткани, получаемой переработкой полипропилена по ГОСТ 26996, полипропилена или сополимеров пропилена по [1]. Допускается применять другие материалы, по прочности не ниже указанных и обеспечивающие сохранность упаковываемой продукции. 5.3.2 Для изготовления мешков применяют ткань неламинированную или ламинированную расплавом полипропилена, полиэтилена или их смесью. Масса ламинирующего слоя должна быть не менее 20 г/м2 . Выход ламинирующего слоя за пределы ткани должен быть не менее 5.3.3 Мешки и мешки-вкладыши, предназначенные для пищевых продуктов, изготовляют из материалов, разрешенных для контакта с пищевыми продуктами органами санитарно-эпидемиологического надзора и отвечающих гигиеническим требованиям и санитарным нормам. 5.4 Маркировка 5.4.1 На каждую кипу мешков должна быть нанесена транспортная маркировка по ГОСТ 14192 с указанием манипуляционных знаков «Беречь от солнечных лучей», «Крюками не брать». На каждую кипу мешков или транспортный пакет наносят ярлык с указанием: - наименования и назначения мешка; - наименования страны-изготовителя; - наименования предприятия-изготовителя и его юридического адреса; - товарного знака (при наличии); - номера партии (кипы); - сорта мешка; - количества мешков в кипе; - даты изготовления; - обозначения настоящего стандарта; - надписи «Для пищевых продуктов» для мешков, контактирующих с пищевыми продуктами; - обозначения «у» для мешков, устойчивых к действию ультрафиолетовых лучей; - информации о способе утилизации мешков после их использования или экологической маркировки; - штрихового кода (при наличии). 5.4.2 Допускается по согласованию с потребителем наносить на мешки маркировку, Характеризующую упаковываемую продукцию, или другую информацию. 5.4.3 Мешки, предназначенные для опасных грузов, маркируют в соответствии с ГОСТ 26319. 5.5 Упаковка 5.5.1 Мешки одного назначения, типа, исполнения и сорта укладывают в кипы до 500 шт. кратностью 25 шт., подпрессовывают прессом и обвязывают полипропиленовой лентой по нормативному документу или полипропиленовым шпагатом по ГОСТ 17308, или другими обвязочными материалами, обеспечивающими сохранность упаковываемой продукции. 5.5.2 Кипы обшивают упаковочной тканью по ГОСТ 5530 или полипропиленовой тканью, или другими видами упаковочных материалов, обеспечивающих сохранность кипы. По согласованию с потребителем допускается не обшивать кипы упаковочным материалом. Кипы мешков формируют в транспортные пакеты по ГОСТ 26663. 5.5.3 Допускается по согласованию с потребителем применять другие виды упаковки, обеспечивающие сохранность мешков. 6 Требования безопасности6.1 Материалы, из которых изготовляют мешки, при комнатной температуре не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте влияния на организм человека. Работа с ними не требует особых мер предосторожности. 6.2 Мешки изготовляют в производственных помещениях, оборудованных местной вытяжкой и общеобменной вентиляцией. Рабочие места должны быть организованы по ГОСТ 12.2.003, ГОСТ 12.2.061. Кратность обмена воздуха в помещении должна составлять не менее восьми. Общеобменная вентиляция принимается равной 2 м/с. Производство мешков - по ГОСТ 12.3.030 с соблюдением правил пожаро- и взрывобезопасности по ГОСТ 12.1.004и ГОСТ 12.1.010. 6.3 Средства индивидуальной защиты работающих при производстве мешков должны отвечать требованиям ГОСТ 12.4.011. 6.4 Из полимерного материала, рекомендованного для производства мешков для пищевых продуктов, не должны выделяться вредные вещества выше предельно допустимых концентраций по гигиеническим нормативам [2]. Содержание вредных веществ в воздухе производственных помещений не должно превышать допустимых значений, предусмотренных гигиеническими нормативами [3]. 7 Требования ресурсосбережения и экологии7.1 В целях ресурсосбережения и исключения загрязнения окружающей среды отходы, образующиеся при изготовлении мешков, и мешки, бывшие в употреблении, должны утилизироваться и перерабатываться во вторичное сырье на предприятиях по переработке полимерных материалов. 8 Правила приемки8.1 Мешки предъявляют к приемке партиями. Партией считается количество мешков одного назначения, типа, исполнения и сорта, оформленных одним документом о качестве. Документ о качестве должен содержать: - наименование и назначение мешка; - наименование страны-изготовителя; - наименование предприятия-изготовителя и его юридический адрес; - товарный знак (при наличии); - номер партии; - сорт мешка; - количество мешков в партии; - дату изготовления; - результаты испытаний или подтверждение о соответствии качества мешков требованиям настоящего стандарта; - штамп ОТК; - информацию о санитарно-эпидемиологическом заключении для мешков, предназначенных для упаковывания пищевых продуктов; - информацию о необходимости утилизации мешков после их использования. В документ о качестве мешков допускается вносить другую информацию, касающуюся качества мешков. 8.2 При контроле качества мешков проводят приемосдаточные (таблица 5) и периодические испытания. Таблица 5 - Перечень контролируемых показателей при проведении приемосдаточных испытаний

8.3 Приемосдаточные испытания мешков проводят для каждой контролируемой партии. 8.4 На партии, прошедшей приемосдаточные испытания, проводят периодические испытания мешков на соответствие требованиям настоящего стандарта по показателям: удар при свободном падении, масса ламинирующего слоя, стойкость к ультрафиолетовым лучам не реже одного раза в квартал. 8.5 Для проведения приемосдаточных испытаний от партии отбирают не менее 1 % общего количества кип в партии, но не менее трех кип. Из разных мест каждой кипы методом случайной выборки отбирают не менее 10 мешков. Допускается проводить отбор мешков для испытаний в период наработки партии до их упаковывания. Если в выборке количество мешков, не соответствующих требованиям настоящего стандарта по какому-либо показателю, окажется меньше или равно 3 %, партию принимают. При получении неудовлетворительных результатов приемосдаточных испытаний по какому-либо показателю для более 3 % мешков проводят повторный контроль по этому показателю на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяют на всю партию. 8.6 При получении неудовлетворительных результатов периодических испытаний Хотя бы по одному показателю периодические испытания переводят в категорию приемосдаточных до получения положительных результатов не менее чем на трех партиях мешков. 8.7 Допускается в технической документации на мешки для конкретных видов продукции устанавливать другие планы приемки мешков. 9 Методы испытаний9.1 Испытания мешков проводят после выдержки их в комнатных условиях не менее трех часов. Условное обозначение поверхности мешков устанавливают по ГОСТ 18106. 9.2 Мешки, отобранные в выборку, осматривают для выявления проколов, порезов, проверяют непрерывность шва и качество нанесения печати. 9.3 Для определения размеров мешок раскладывают на столе, расправляют для удаления морщин и складок. Длину и ширину мешка измеряют в трех местах - посередине и у краев на расстоянии Длину мешка типов I и II измеряют параллельно боковому сгибу ткани от края горловины до донного шва. Длину мешка типов III и IV измеряют от донного шва до шва горловины. Ширину мешка измеряют линейкой по ГОСТ

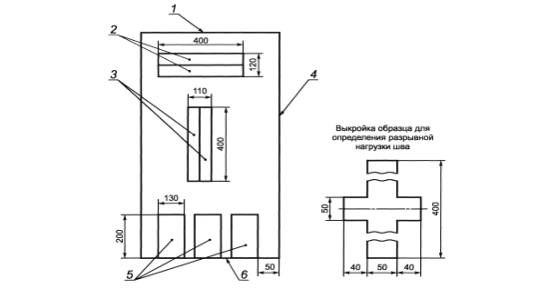

427 или другими измерительными инструментами с точностью ± Размеры мешка определяют как среднеарифметическое значение всех измерений, вычисленное с точностью до 9.4 Выход ламинирующего слоя ткани мешка измеряют в местах наименьшего выхода ламинирующего слоя за пределы ткани мешка. 9.5 Массу ламинирующего слоя определяют по разности масс образцов площадью Для испытания вырезают специальным резаком образцы полотна размером 10 Образцы взвешивают на весах с точностью взвешивания до Массу ламинирующего слоя вычисляют по формуле М = (М ср. лам–М ср. нелам.) 100 г/м 2, где М ср. лам - средняя масса образцов после ламинирования, г; М ср. нелам - средняя масса образцов до ламинирования, г; 100 - коэффициент перерасчета на 9.6 Определение разрывной нагрузки ткани мешка и донного шва проводят по ГОСТ 29104.4 на разрывной машине. Расстояние между зажимами разрывной машины устанавливают Для проведения испытаний из пяти мешков выкраивают по семь образцов из ткани мешка и донных швов в соответствии с рисунком В.1 приложения В. Для определения разрывной нагрузки донного шва мешка образцы выкраивают таким образом, чтобы шов был расположен посередине образца. Разрывную нагрузку шва фиксируют в момент разрыва ниток или ткани. За результат испытания принимают среднеарифметическое значение всех измерений. Вычисление проводят с точностью до первого десятичного знака с последующим округлением до целого числа. 9.7 Число нитей на 9.8 Для подсчета стежков на За окончательный результат принимают среднеарифметическое значение результатов всех измерений. 9.9 Для испытания мешков на удар при свободном падении от выборки отбирают пять мешков. Мешки испытывают согласно ГОСТ

18425 на сбрасывающем устройстве с раскрывающимися створками, обеспечивающими свободное падение мешка в заданном положении, подъем и сбрасывание мешка, установку высоты сбрасывания с погрешностью не более ± При испытании на удар при свободном падении мешок заполняют на полную вместимость продуктом или бутафорией, объемная масса, структура и положение центра тяжести которой должны соответствовать объемной массе, структуре и положению центра тяжести продукции. В качестве бутафории может применяться портландцемент по ГОСТ 10178, песок, древесные опилки или их смесь. Бутафория должна быть равномерно распределена. Наполненный мешок зашивают, при этом воздух над продуктом должен быть вытеснен. Подготовленный мешок помещают на раскрывающуюся площадку устройства и поднимают площадку на высоту Мешок считают выдержавшим испытание, если после испытания в заданных условиях он не имеет разрывов, влияющих на сохранность содержимого, и нарушения целостности кромок мешка, приводящего к распусканию нитей. 9.10 Контроль слипания внутренних поверхностей незаполненного мешка проводят следующим образом. На обеих наружных поверхностях мешка на верхней кромке посередине ширины мешка наклеивают полоски самоклеящейся ленты. Выступающую часть полосок накладывают клеевой стороной к середине так, чтобы образовались два держателя, после чего мешок при помощи держателей открывают. После проведения испытаний не должно быть порывов ткани или держателей. 9.11 Мешки из композиций со светостабилизирующими добавками подвергают испытанию на стойкость к воздействию ультрафиолетовых лучей по ГОСТ 9.708 в соответствии с принятой программой, согласованной с потребителем. 9.12 Качество нанесения печати проверяют по ГОСТ 15140 (метод 4) полиэтиленовой лентой с липким слоем по ГОСТ 20477 или другими методами по нормативным документам. 10 Транспортирование и хранение10.1 Мешки транспортируют всеми видами транспорта в крытых транспортных средствах или универсальных контейнерах в соответствии с действующими на них правилами перевозки грузов. Транспортирование мешков транспортными пакетами - по ГОСТ 26663. 10.2 При транспортировании железнодорожным транспортом мешки отгружают мелкими, малотоннажными и повагонными отправками при полной загрузке вместимости вагона. 10.3 Мешки должны храниться в сухом, проветриваемом помещении при температуре от плюс 5

°С

до плюс

40 °С на расстоянии не менее 11 Указания по эксплуатации11.1 Мешки, транспортируемые при температуре ниже 0 °С, следует выдерживать при комнатной температуре в течение суток. 11.2 Мешки заполняют с помощью специальных расфасовочно-упаковочных машин. Температура продукции, упаковываемой в мешки, не должна превышать плюс 60 °С. 11.3 Рекомендуемая степень заполнения мешка - 95 % вместимости. Степень заполнения мешка устанавливают в зависимости от вида упаковываемой продукции и способа заполнения мешка. 11.4 При упаковывании продукции в мешки с клапаном из них предварительно удаляют воздух. 11.5 Наполненный мешок с открытой горловиной зашивают, при этом воздух над продуктом предварительно удаляют. 11.6 Мешки с упакованной продукцией хранят в закрытых, чистых и сухих складских помещениях в штабелях на деревянных решетках, настилах, поддонах на расстоянии не менее 11.7 При транспортировании заполненных мешков транспортными пакетами должны соблюдаться требования ГОСТ 26663. 12 Гарантии изготовителя12.1 Изготовитель гарантирует соответствие тканых полипропиленовых неламинированных и ламинированных мешков требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации. 12.2 Гарантийный срок хранения - 2 года со дня изготовления мешков. Приложение А Размеры мешков Таблица А.1

Приложение Б Примеры определения сорта мешков Б.1 Пример 1 Определение сорта мешков по порокам внешнего вида, допускаемых с ограничением При просмотре 100 мешков, взятых из партии, обнаружили, что 96 мешков по наличию пороков соответствуют первому сорту, четыре мешка - второму сорту. Если в сопроводительных документах указан первый сорт партии, то делают повторную выборку, т.е. просматривают удвоенное количество мешков - 200. Результат повторной выборки: а) все мешки соответствуют первому сорту, всю партию относят к первому сорту; б) 193 мешка соответствуют первому сорту, семь мешков - второму сорту, всю партию относят ко второму сорту, т.к. из 200 мешков семь (более 3 %) отнесены ко второму сорту. Б.2 Пример 2 При просмотре 100 мешков, взятых от партии, обнаружили, что у 50 мешков нет пороков пошива, у 20 - пропуск одного стежка на строчку донного шва, у 30 - пропуск двух стежков в одном месте в шве горловины. Вся партия относится к первому сорту. Б.3 Пример 3 Определение сорта партии мешков Мешки после окончательной оценки были отнесены по порокам внешнего вида, допускаемым с ограничением, ко второму сорту, по качеству пошива - к первому сорту. Партию мешков относят ко второму сорту. Приложение В Схема раскроя мешка для испытаний

1 - горловина;

2 - образцы для определения разрывной нагрузки ткани по утку и числа нитей на Рисунок В.1 Библиография [1] ТУ 2211-020-002035-21-96 Бален (полипропилен и сополимеры пропилена) [2] ГН 2.3.3.972-2000 ПДК химических веществ, выделяющихся из материалов, контактирующих с пищевыми продуктами [3] ГН 2.2.5.1313-2003 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/48579

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|