Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Руководство Руководство по выполнению монтажных сварных соединений металлических пролетных строений мостов.

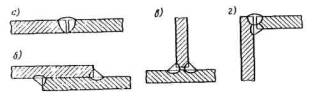

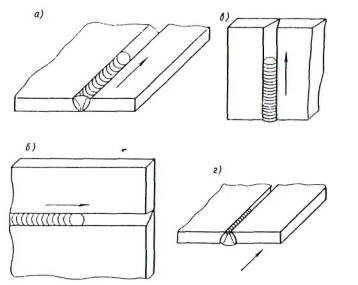

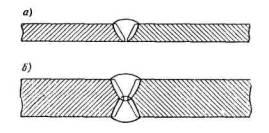

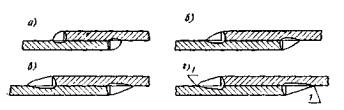

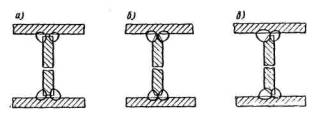

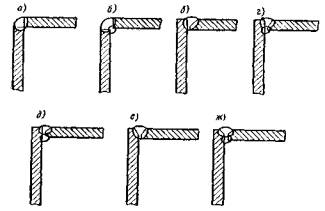

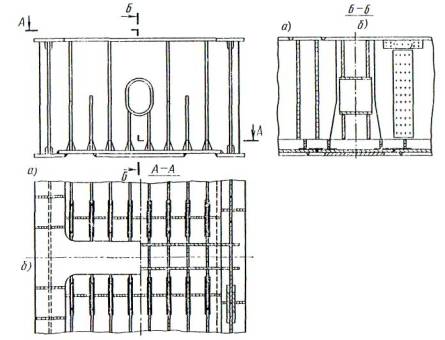

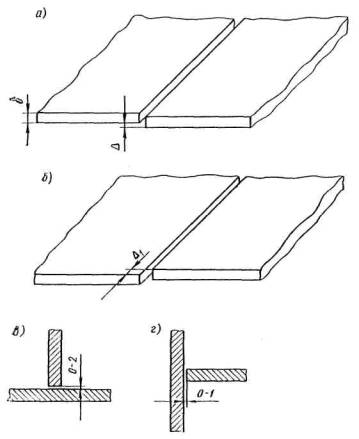

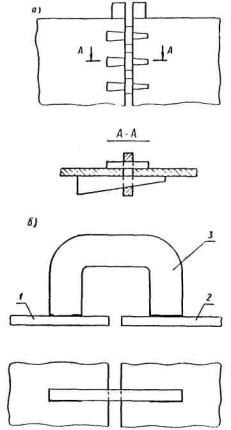

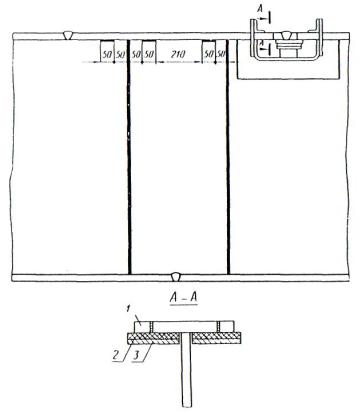

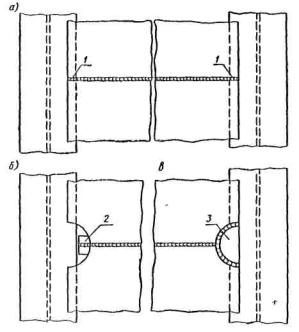

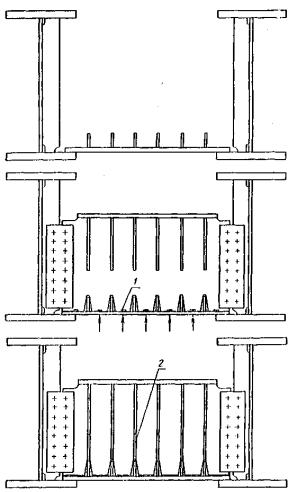

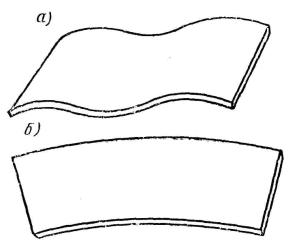

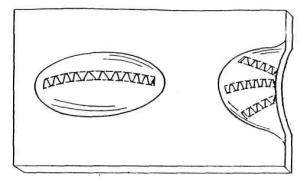

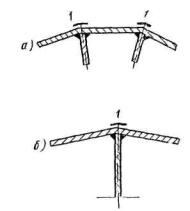

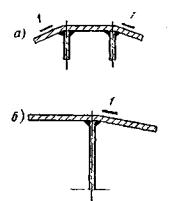

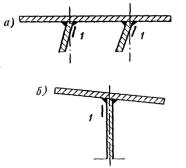

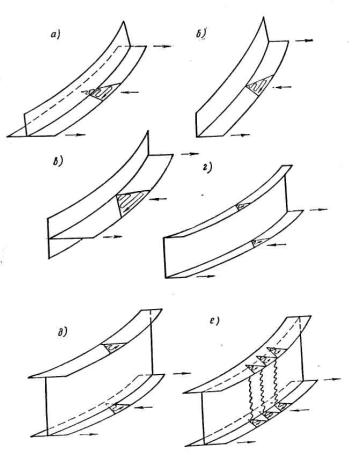

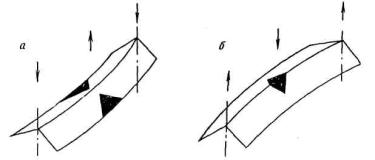

РУКОВОДСТВО МОСКВА 1982 ИСПРАВЛЕНИЯ И ОПЕЧАТКИ Одобрено Главмостостроем 23 июня 1980 г. МОСКВА 1982 Руководство по выполнению монтажных сварных соединений металлических пролетных строений мостов разработано в развитие действующих нормативных документов по изготовлению и монтажу металлических конструкций Всесоюзным научно-исследовательским институтом транспортного строительства (авторы: кандидаты техн. наук К.П. Большаков, В.В. Пассек, В.М. Душницкий, инженеры И.М. Шаферман, Б.М. Передереев, В.Г. Гребенчук, К.А. Шашина, Э.М. Гитман); Институтом электросварки им. Е.О. Патона АН УССР (авторы: доктор техн. наук Б.Ф. Лебедев, кандидат техн. наук В.Н. Ковтуненко, инж. В.Я. Сосновский) и Научно-исследовательским институтом мостов Ленинградского института инженеров железнодорожного транспорта (авторы: кандидат техн. наук В.Ю. Шишкин, инж. С.В. Чижевский). В Руководстве обобщен и систематизирован опыт монтажной сварки конструкций пролетных строений ряда уникальных отечественных мостов, а также использованы результаты разработок технологии заводской и монтажной сварки сталей по ГОСТ 6713-75*, накопленные в ЦНИИС, ИЭС им Е.О. Патона, НИИ мостов и МВТУ им. И.Э. Баумана. В Руководстве учтены требования действующих государственных и отраслевых стандартов. Руководство одобрено Главным техническим управлением, Главным управлением по строительству мостов и Научно-техническим советом Минтрансстроя СССР. К изданию подготовила К.А. Шашина. СОДЕРЖАНИЕ1. ОБЛАСТЬ ПРИМЕНЕНИЯНастоящее руководство распространяется на выполнение монтажных сварных соединений металлических пролетных строений из сталей по ГОСТ 6713-75*; оно охватывает общие вопросы подготовки и технологии выполнения монтажной сварки. Специфические особенности монтажной сварки конструкций конкретного пролетного строения необходимо отражать в указаниях, приводимых в соответствии с главой СНиП III-43-75 (п. 5.55) в проекте сооружения. При разработке этих указаний проектная организация консультируется, при необходимости, с ИЭС им. Е.О. Патона, НИИ мостов и ЦНИИС. 2. ОБЩИЕ ПОЛОЖЕНИЯ2.1. Монтажные сварные соединения пролетных строений следует выполнять в соответствии с указаниями проекта сооружения, требованиями главы СНиП III-43-75, главы СНиП III-18-75 и главы СНиП III-4-79 с учетом дополнений, приведенных в настоящем Руководстве. 2.2 К выполнению монтажных сварных соединений пролетных строений из новых марок стали следует приступать после проведения научно-исследовательскими институтами экспериментальных работ по выбору оптимальной технологии, обеспечивающей соответствие качества конструкций и механических свойств соединений требованиям СН 200-62 (по прочностным характеристикам) и главы СНиП III-18-75 2.3. Монтажные сварные соединения необходимо осуществлять при тщательном пооперационном контроле на всех стадиях производства работ. Все данные контроля должны фиксироваться в специальном журнале. 2.4. Все ИТР и рабочие (сборщики - монтажники, газорезчики, подогревальщики, электросварщики, сварщики-автоматчики, полуавтоматчики, правильщики, контролеры), участвующие в выполнении монтажных сварных соединений и контроле их качества, должны пройти техучебу и инструктаж для ознакомления с особенностями монтажа и сварки конструкций данного пролетного строения и техники безопасности. После окончания обучения и инструктажа знания должны быть проверены квалификационной комиссией строительной организации или учебного пункта, проводившего обучение и инструктаж, и оценены в протоколе. 2.5. К сварке монтажных соединений допускаются сварщики, прошедшие аттестацию согласно «Правилам аттестации сварщиков» и имеющие удостоверение с указанием вида выполняемых работ. В удостоверении должны быть записи о прохождении ежегодных испытаний, результаты которых должны быть оценены в протоколе на основании фактических материалов соответствующих служб, проводивших проверку качества контрольных сварных соединений. Протоколы испытаний сварщиков оформляются комиссией, созданной по согласованию с местными органами Госгортехнадзора в организации, монтирующей пролетное строение, и должны храниться в этой организации. Сварщик не должен приступать к сварке монтажного соединения, если сборка не отвечает требованиям проекта и в результате сварки не будет обеспечено высокое качество соединения. Сварщик обязан осуществлять сварку только в соответствии с утвержденным технологическим процессом. В случае появления дефектов в процессе выполнения соединения сварщик обязан прекратить сварку до выяснения причин образования дефектов и их устранения. 2.6. Техническое руководство сварочными работами на монтаже должны осуществлять лица, знающие особенности монтажа пролетного строения и сварки его металлоконструкций, имеющие специальное техническое образование или опыт по технологии сварочного производства и прошедшие курс специальной подготовки в соответствии с пунктом 2.4. настоящего Руководства. 2.7. Не допускается применять при монтаже металлических конструкции пролетного строения: элементы и детали, не соответствующие проекту, а также не имеющие маркировки завода-изготовителя; сварочные материалы и дополнительный металл без сертификатов, а также без проверки соответствия сертификатных данных требованиям стандартов и технических условий, а их марок - указаниям проекта. 2.8. Сварочные работы следует осуществлять с применением исправного оборудования и выполнением требований техники безопасности, изложенных в главе СНиП III-1-79, ведомственных документах и местных инструкциях. 2.9. Сварочные работы на монтаже пролетного строения должны выполняться при тщательном и непрерывном авторском надзоре со стороны проектной организации. Все отступления от принятой технологии монтажа и монтажной сварки конструкций пролетного строения должны быть согласованы с проектной организацией и научно-исследовательской организацией, оказывающей научно-техническую помощь по технологии монтажной сварки. В случае систематического появления трещин в сварных швах рекомендации по устранению причин их возникновения должны быть разработаны с привлечением указанной научно-исследовательской организации. 3. ОСНОВНЫЕ ТИПЫ МОНТАЖНЫХ СВАРНЫХ СОЕДИНЕНИЙ И СПОСОБЫ ИХ ВЫПОЛНЕНИЯ3.1. Монтажные сварные соединения при статических испытаниях должны иметь прочность не ниже прочности основного металла, регламентированной стандартом. Твердость и относительное удлинение металла всех швов, ударная вязкость металла стыковых швов и околошовной зоны (по линии сплавления) должны отвечать требованиям главы СНиП III-18-75. 3.2. Все монтажные сварные соединения металлических пролетных строений следует выполнять электродуговой сваркой. При этом в зависимости от типа сварного соединении и его пространственного положения применяют следующие основные виды сварки: автоматическую и полуавтоматическую под флюсом; ручную. Кроме того, на монтаже могут применяться: сварка порошковой проволокой в среде углекислого газа (СО2), в смеси газов1 и без дополнительной защиты; сварка под флюсом с металлохимическими добавками (гранулятом). _________________ 1 В дальнейшем, когда указывается сварка в среде СО2, подразумевается возможность применения сварки в смеси газов. 3.3. Основными типами монтажных сварных соединений являются: стыковое, нахлесточное, тавровое, угловое (рис. 1, а, б, в, г). 3.4. Монтажные сварные соединения допускается выполнять во всех пространственных положениях: нижнем, горизонтальном, вертикальном, потолочном (рис. 2, а, б, в, г). 3.5. Стыковые соединения могут быть выполнены как односторонними, так и двусторонними швами (рис. 3, а, б) при специально подготовленной форме кромок свариваемых деталей: в нижнем положении - автоматической, полуавтоматической и ручной сваркой, а также автоматической в комбинации с ручной; в горизонтальном - ручной и полуавтоматической (порошковой проволокой в среде СО2); в вертикальном - ручной и полуавтоматической (порошковой проволокой в среде СО2), а в стыках балок - автоматической; в потолочном - ручной.

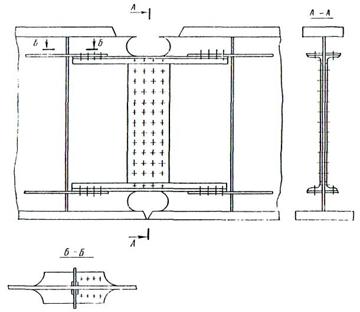

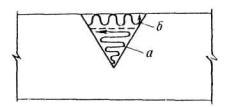

Рис. 1. Основные типы монтажных сварных соединений

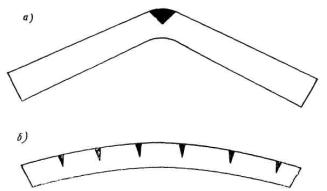

Рис. 2. Положение швов в пространстве при монтажной сварке 3.6. Форма подготовки кромок в зависимости от вида сварки, пространственного положения швов, толщины элементов, марки стали и т.д. назначается проектной организацией в соответствии с указаниями ГОСТ 5264-69, ГОСТ 8713-70, ГОСТ 14471-76, а также ведомственных нормативных документов.

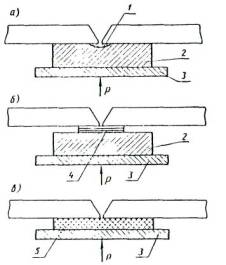

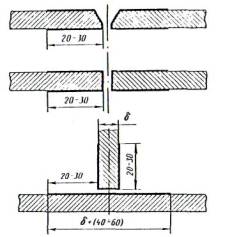

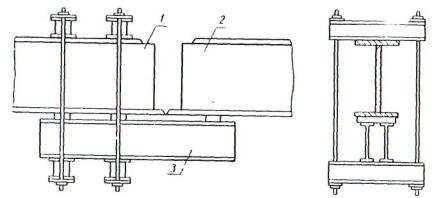

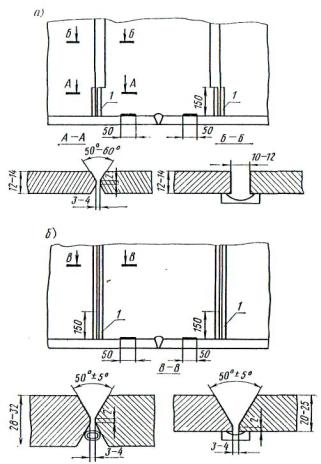

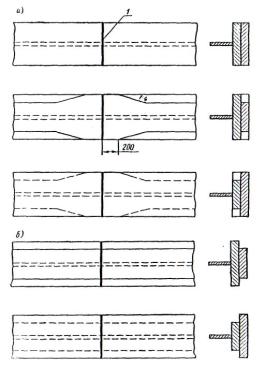

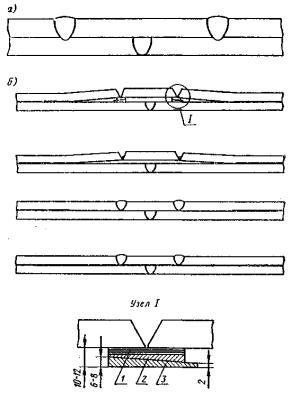

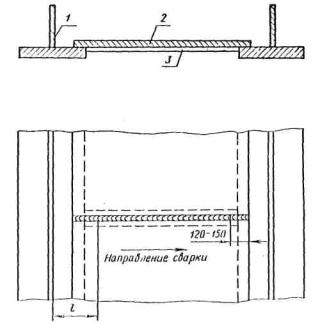

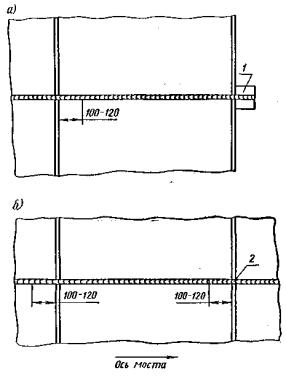

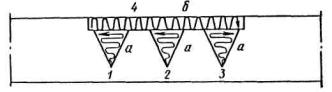

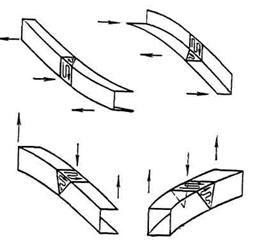

Рис. 3. Швы в стыковых соединениях 3.7. Стыковые соединения с односторонними швами на монтаже выполняют, как правило, на съемных подкладках. Подкладки применяют, в основном, следующих типов: флюсо-медные, медные со стеклотканью и керамические (рис 4, а, б, в). Все подкладки должны обеспечивать получение плавного очертания обратного валика и легко удаляться.

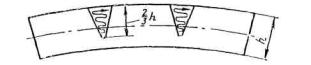

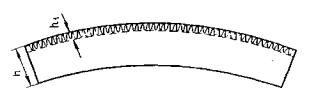

Рис. 4. Схемы установки подкладок в стыковых соединениях: 1 - флюс; 2 - медная подкладка; 3 - стальная подкладка; 4 - стеклоткань. 5 - керамическая подкладка При сварке на флюсо-медной подкладке медная полоса толщиной 12 - 16 мм и шириной 50 - 60 мм имеет сверху продольную канавку полуовальной формы глубиной 2 мм и шириной 8 - 10 мм; перед сваркой канавка заполняется флюсом мелкой грануляции, применяемым для полуавтоматической сварки. Подкладка поджимается так, чтобы канавка располагалась под корнем накладываемого шва вдоль его оси. При сварке применяют стеклоткань марки ТС или ТСТ по ГОСТ 13863-77; стеклоткань сворачивают в несколько слоев в виде пакета толщиной 1,5 - 3 мм, подкладывают под стык и прижимают медной подкладкой. Керамические подкладки могут быть двух видов: гибкие и жесткие. В отдельных случаях, по согласованию со строительной организацией, допускается применение удаляемых стальных подкладок. 3.8. Тип подкладок выбирается в зависимости от принятой для данного пролетного строения технологии сварки монтажных стыковых соединений. 3.9. Подкладки всех типов должны быть плотно поджаты по всей длине к нижней поверхности свариваемых листов. 3.10. Разновидностью указанных подкладок являются медные формирующие, охлаждаемые водой ползуны, перемещающиеся синхронно со сварочным автоматом. 3.11. Угловые швы в нахлесточных соединениях выполняют наклонным электродом: в нижнем положении - автоматом, полуавтоматом или вручную; в горизонтальном - полуавтоматом или вручную; в вертикальном - полуавтоматом (порошковой проволокой в среде СО2) или вручную; в потолочном - вручную. 3.12. Швы в нахлесточных соединениях должны иметь плоское или слегка выпуклое очертание с назначаемым в проекте в соответствии с требованиями СН 200-62 отношением высоты к основанию шва (отношение катетов) (рис. 5, а, б, в). Для снижения концентрации напряжений поперечные швы следует выполнять с отношением катетов не менее 1:2,5 и осуществлять механическую обработку (рис. 5, г). 3.13. Угловые швы в тавровых соединениях выполняют вручную - во всех пространственных положениях, в нижнем положении - автоматом или полуавтоматом как без разделки кромок (рис. 6, а), так с двусторонней (рис. 6, б) и односторонней разделкой с подварочным швом (рис. 6, в). 3.14. Швы в угловых соединениях могут быть односторонними (рис. 7, а, в, е) и двусторонними (рис. 7, б, г, д, ж). Угловые соединения применяют без скоса кромок (рис. 7, а, б) односторонним (рис. 7, в, г) или двусторонним (рис. 7, д) скосами одной кромки, а также с односторонним скосом двух кромок (рис. 7, е, ж) и выполняют вручную - во всех пространственных положениях; полуавтоматом - в нижнем, а порошковой проволокой в среде СО2 - и в горизонтальном и вертикальном; автоматом - в нижнем положении.

Рис. 5. Швы в нахлесточных соединениях с различным соотношением катетов

Рис. 6. Швы в тавровых соединениях

Рис. 7. Швы в угловых соединениях 3.15. Подготовка кромок в тавровых и угловых соединениях выбирается в зависимости от вида соединения и способа сварки по ГОСТ 5264-69, ГОСТ 8713-70 и ГОСТ 14471-76. 3.16. При сварке соединений с лобовыми швами рекомендуемое (см. п. 3.12) отношение катетов обеспечивается наложением швов за несколько проходов. 4. ОСНОВНЫЕ ЭЛЕМЕНТЫ ПРОЛЕТНОГО СТРОЕНИЯ, СОЕДИНЯЕМЫЕ НА МОНТАЖЕ С ПОМОЩЬЮ СВАРКИ4.1. Сварку на монтаже применяют для соединения следующих основных элементов пролетного строения: двутавровых балок, ребристых и ортотропных плит, диафрагм и связей (рис. 8). При этом тип сварного соединения выбирается в зависимости от конструктивного оформления узлов и сопряжений деталей пролетного строения. Способ и технология сварки назначаются в зависимости от марки стали, конструктивного и пространственного положения сварных соединений и типов швов, а также климатических условий при монтаже и эксплуатации. 4.2. Монтажные элементы перед подачей в пролет должны по возможности укрупняться на берегу, в связи с чем монтажная сварка выполняется как на площадках укрупнения, где должны быть организованы сборочно-сварочные участки, так и в пролете. 4.3. Монтажные стыки двутавровых главных балок пролетных строений, осуществляемые с применением сварки, могут быть цельносварными и комбинированными - болтосварными. Цельносварные стыки предпочтительнее выполнять при сборке балок на берегу, на сплошных подмостях, при расположении стыков над опорами и других подобных случаях. Болтосварные стыки целесообразно применять при навесном и полунавесном способах монтажа. 4.4. Получивший наибольшее распространение в отечественной практике цельносварной стык конструкции ИЭС им. Е.О. Патона (рис. 9) имеет вставки в стенке и в верхнем поясе1; порядок выполнения в нем стыковых соединений следующий: сначала сваривают стык 1 нижнего пояса, далее, поочередно, вертикальными швами 2 - стыки вставки стенки, а затем - стыки 3 вставки верхнего пояса. Все указанные стыковые соединения выполняют автоматами2. ______________ 1 При необходимости устраивается вставка и в нижнем поясе (см. ниже). 2 Более полно порядок выполнения всех монтажных сварных швов в стыках двутавровых балок и других элементов пролетных строений излагается в разделах 11-14.

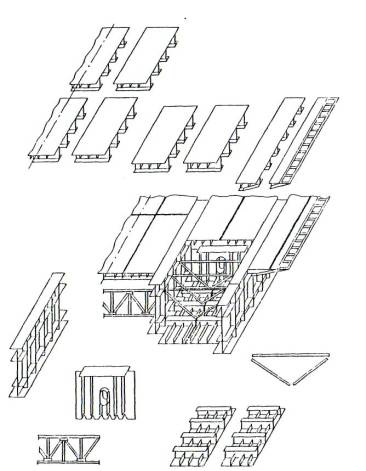

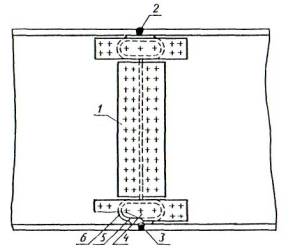

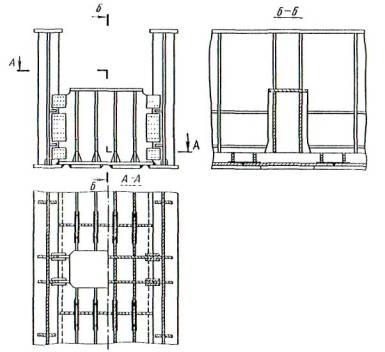

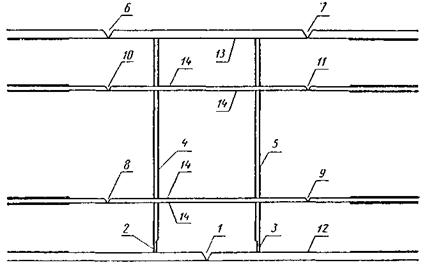

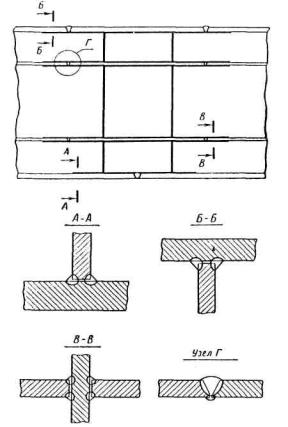

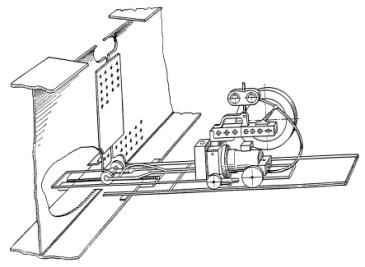

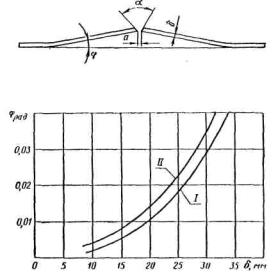

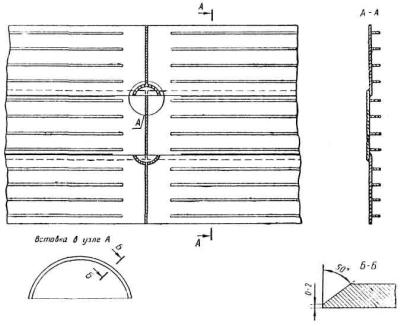

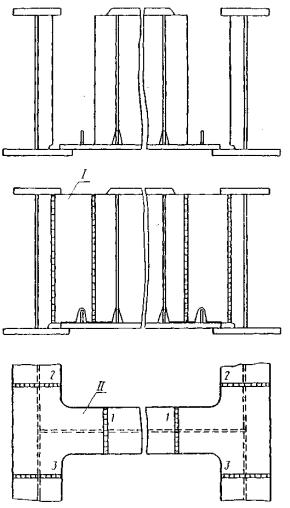

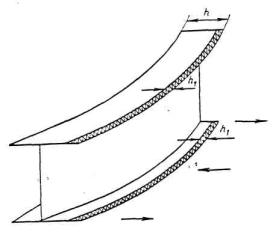

Рис. 8. Основные элементы пролетного строения, соединяемые на монтаже с помощью сварки Величина вставки стенки определяется габаритами сварочного автомата (трактора), предназначенного для сварки в нижнем положении, а величина вставок верхнего пояса - еще и габаритами сварочного автомата, предназначенного для вертикальной сварки.

рис. 9. Цельносварной стык главных балок Для облегчения сборки стенки со вставкой и снижения величины остаточных сварочных напряжений в цельносварных стыках предусматривают так называемые роспуски (т.е. незаверенные участки угловых швов соединения с поясами; длина роспусков определяется по расчету, но принимается не менее 300 мм), которые вручную заваривают при окончательном оформлении стыка. При небольших толщинах стенки, во избежание ее выпучивания, до заварки швов 3 вставку стенки прихватывают к вставке верхнего пояса. 4.5. В болтосварном стыке двутавровых балок (рис. 10) сначала соединяют стенки соседних блоков при помощи накладок 1 и высокопрочных болтов, а затем сваривают стыковые соединения поясов 2 и 3. После этого накладками 4 с прокладками 5 перекрывают технологические окна 6. 4.6. Для обеспечения доступа при сварке стыкового шва нижней ребристой плиты, расположенной снизу под двутавровыми главными балками, в цельносварном стыке в нижнем поясе балки устраивают вставку, которая может служить также для компенсации размерных погрешностей, возникающих в результате неточностей изготовления, монтажа и т.д. Аналогичные вставки могут быть применены и в обоих поясах болтосварного стыка. Принципиальный порядок сборки стыков при этом сохраняется. Для компенсации размерных погрешностей применяют и другой прием: в поясах оставляют припуски (длиной 50 мм), подрезаемые по месту.

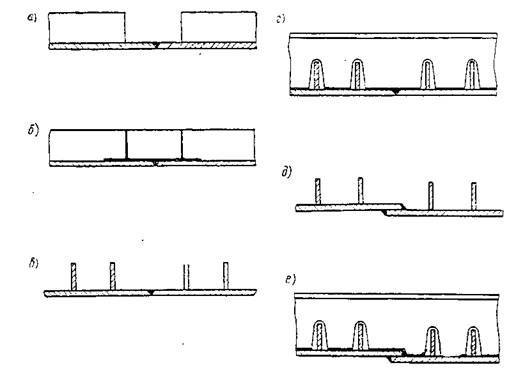

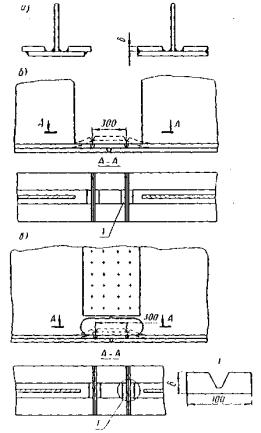

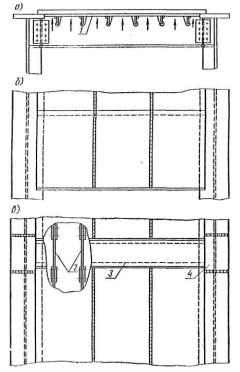

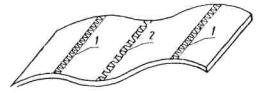

Рис. 10. Болтосварной стык главных балок 4.7. Поперечные стыки ребристых плит, как правило, выполняют цельносварными. При этом первоначально сваривают стыковое соединение горизонтальных листов блоков плит; для пропуска сварочного автомата продольные ребра обрывают, не доходя до стыка листа (рис. 11, а). Затем ребра стыкуют при помощи вставки, ввариваемой вручную, и заваривают роспуски (рис. 11, б). 4.8. Продольный стык нижней ребристой плиты может быть выполнен при помощи стыкового (рис. 11, в) или нахлесточного соединения (рис. 11, д). Сварку стыкового соединения осуществляют автоматом, сварку нахлесточного - автоматом или полуавтоматом в нижнем положении и вручную - в потолочном. После оформления стыка к горизонтальному листу приваривают поперечные ребра (рис. 11, г и 11, е); при этом угловые швы таврового соединения выполняют полуавтоматом или вручную.

Рис. 11. Сварные стыки ребристых плит. 4.9. Соединения ребристых плит с главными балками выполняют, как правило, цельносварными. Соединение горизонтального листа плиты с поясом главной балки может быть нахлесточным (рис. 12, а) или стыковым (рис. 12, б). При этом швы стыкового соединения, а также угловые швы (накладываемые в нижнем положении) нахлесточного соединения выполняют автоматом или полуавтоматом, угловые швы в потолочном положении - вручную.

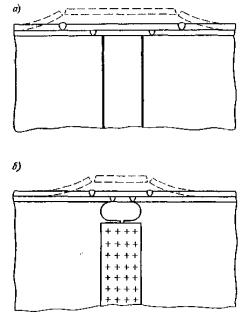

Рис. 12. Сварные соединения ребристых плит с главными балками Соединение вертикальных стенок и угловых фасовок поперечных ребер плиты с вертикальными ребрами балки может быть нахлесточным (см. рис. 12, а) или стыковым (см. рис. 12, б). Вертикальные швы в обоих случаях выполняют полуавтоматом (порошковой проволокой в среде СО2) или вручную. 4.10. Поперечные стыки ортотропных плит выполняют болтосварными (рис. 13, а) и цельносварными (рис. 13, б, в, г). При этом горизонтальные листы блоков плиты в обоих случаях сваривают автоматом; стыковой шов продольных ребер заваривают полуавтоматом (порошковой проволокой в среде СО2) или вручную. 4.11. Продольные стыки ортотропных плит также могут быть болтосварными или цельносварными. В болтосварных стыках возможны следующие варианты: а) горизонтальные листы блоков плиты сваривают стыковым швом, а стенки и пояса поперечных ребер соединяют при помощи накладок и высокопрочных болтов (рис. 13, д); б) горизонтальные листы и пояса поперечных ребер сваривают стыковыми швами, а стенки соединяют при помощи накладок и высокопрочных болтов (рис. 13, е).

Рис. 13. Стыки ортотропных плит В цельносварном стыке (рис. 13, ж) горизонтальные листы блоков плиты, стенки и пояса поперечных ребер сваривают стыковыми швами. Во всех случаях стыки горизонтальных листов блоков плиты сваривают автоматом, а остальные сварные соединения выполняют полуавтоматом (порошковой проволокой в среде СО2) или вручную. По соображениям, изложенным в п. 4.4, как в поперечных, так и в продольных стыках целесообразно предусматривать соответствующие роспуски тавровых соединений ребер и листа (см. рис. 13). Роспуски заваривают вручную при окончательном оформлении стыков. 4.12. Соединения ортотропных плит с главными балками пролетных строений выполняют болтосварными (рис. 14).

Рис. 14. Сварные соединения ортотропных плит с главными балками Угловые швы 1 нахлесточного соединения горизонтального листа плиты и верхнего пояса балки (см. рис. 14, а) выполняют в нижнем положении автоматом или полуавтоматом, в потолочном - вручную, а швы 2 стыковых соединений указанных элементов (см. рис. 14, б) - автоматом. Вертикальные стенки поперечных ребер плиты соединяют при помощи накладок и высокопрочных болтов с вертикальными ребрами балок; пояса поперечных ребер плиты спаривают полуавтоматом или вручную стыковыми швами с продольными ребрами балок или соединяют накладками и высокопрочными болтами со специальными фасонками, приваренными к стенке балки. 4.13. Элементы диафрагмы соединяют на монтаже с главными балками, ортотропными и ребристыми плитами, а при продольном членении главных балок коробчатого сечения - и между собой. Монтажные блоки диафрагм могут включать в себя элементы главных балок (рис. 15); такие блоки называются диафрагмами-вставками. 4.14. Монтажные соединения блоков диафрагм-вставок могут быть цельносварными (см. рис. 15, а) или болтосварными (см. рис. 15, б).

Цельносварное монтажное соединение диафрагм-вставок включает в себя сварные стыки с главными балками и поперечные сварные стыки с ребристыми и ортотропными плитами; указанные сварные стыки, а также технология их выполнения аналогичны ранее рассмотренным стыкам балок и плит. Болтосварное монтажное соединение диафрагм-вставок включает в себя болтосварные стыки с главными балками и поперечные сварные стыки с ортотропными и ребристыми плитами. Конструкция и технология выполнения этих стыков аналогичны ранее рассмотренным. 4.15. Монтажное соединение блоков простых диафрагм (рис. 16), не являющихся вставками, как правило, болтосварное. Соединения нижнего пояса диафрагмы с поясами главных балок осуществляют обычно нахлестанными, при этом угловые швы в нижнем положении выполняют полуавтоматом или вручную, в потолочном - вручную.

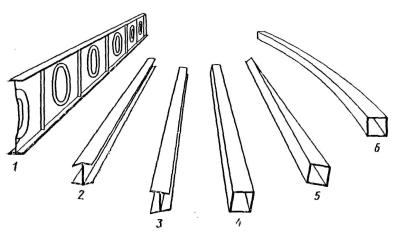

Соединение нижнего пояса диафрагмы с ребристой плитой, как правило, стыковое и сваривается автоматом аналогично поперечным стыкам горизонтального листа плиты. Вертикальные стенки диафрагмы соединяют с поперечными ребрами главных балок с помощью накладок и высокопрочных болтов; возможно и сварное соединение встык. 4.16. Соединение связей с узловыми фасонками, как правило, нахлесточное (см. рис. 12, а, узел 1) и выполняется вручную. Соединение фасонок связей с поперечными балками ребристой плиты - тавровое, а с поперечными ребрами жесткости балок - нахлесточное; в стесненных условиях, в связи с неудобством выполнения вертикальных швов нахлестанного соединения, обращенных к стенке, рекомендуется предусматривать стыковое соединение фасонок с подрезкой их по месту (см. рис. 12, б). 5. СВАРОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ МОНТАЖА ПРОЛЕТНЫХ СТРОЕНИЙ5.1. Автоматическую сварку под флюсом в нижнем положении выполняют тракторами типа ТС-17, ТС-35, АДФ-1002. Для выполнения стыкового шва нижнего пояса главной балки в болтосварном стыке (см. п. 4.5) к трактору пристраивают удлинитель, например, конструкции НИИ мостов, на который вынесен сварочный мундштук (см. п. 11.2.5). 5.2. Автоматическую сварку в вертикальном положении осуществляют с принудительным формированием металла шва аппаратами типа А-820М, А-1150У, А-1381 и др.

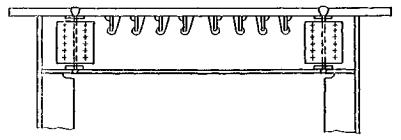

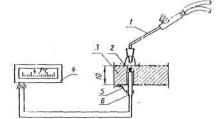

* При сварке порошковой проволокой диаметром 2,0-2,2 мм можно использовать держатели для сварки проволокой сплошного сечения. При сварке порошковой проволокой диаметром 2,5-3 мм следует применять держатели типа А-1231, А-792М. ** При заказе указывать: С - ступенчатое регулирование, П - плавное, Г - сварка в среде СО2, Ф - сварка под флюсом. Для удержания ванны расплавленного металла и шлака по зазору между кромками свариваемых листов устанавливают медные формирующие ползуны, включенные в замкнутую систему и охлаждаемые в летнее время водой, а в зимнее - антифризом или водой с постоянным подогревом. 5.3. Полуавтоматическую сварку выполняют шланговыми полуавтоматами с держателями, типы которых выбирают в соответствии с применяемыми видами сварки (табл. 1). 5.4. Для ручной дуговой сварки следует применять электрододержатели, отвечающие требованиям ГОСТ 14651-78Е, например, типа ЭП-2, ЭД-300, ЭД-300-2, ЭД-500-2, ЭУ-300 и т.д. 5.5 Источники питания (преобразователи и выпрямители) следует выбирать в соответствии с видом сварки и применяемым оборудованием (табл. 2).

5.6. При ручной дуговой сварке в потолочном положении рекомендуется применять реле пульсации дуги типа РПД, разработанное институтом «ВНИИмонтажспецстрой», или генераторы импульсов ГИ-ИДС-1, ГИ-ИДС-2, ГИД-1. 6. СВАРОЧНЫЕ МАТЕРИАЛЫ. ТРЕБОВАНИЯ К ИХ ХРАНЕНИЮ6.1. На монтажном участке следует хранить сварочные материалы, соответствующие требованиям проекта и разработанной технологии. Все сварочные материалы должны иметь сертификаты, удостоверяющие их качество. 6.2. Поступающие на строительство моста сварочные материалы должны быть упакованы согласно требованиям соответствующих стандартов или ТУ. Материалы, поставленные с нарушением целостности упаковки, применять при монтаже пролетных строений не допускается. Рекомендуется проверять качество каждой повой партии сварочной проволоки, флюса или электродов, поступающих на стройплощадку, применяя для этой цели заварку и испытания контрольных образцов. 6.3. Электроды для ручной сварки должны соответствовать требованиям ГОСТ 9466-75 и 9467-75; их следует хранить в упаковке поставщика по маркам в сухом отапливаемом помещении. Прокаливать электроды необходимо на режимах, указанных в паспортных данных. После извлечения из прокалочной печи электроды следует помещать для хранения в резервную печь, имеющую температуру 60 - 80°С. Для сварки используют электроды только из резервной печи. 6.4. на рабочем месте прокаленные электроды должны находиться в количестве, необходимом для работы в течение полусмены; для предохранения от увлажнения и механических повреждений их следует хранить в металлических пеналах. Электроды, не использованные в течение 4 ч после извлечения из резервной печи, прокаливают вновь. 6.5. Электродная проволока должна соответствовать требованиям ГОСТ 2246-70*; ее следует хранить в бухтах в сухом отапливаемом помещении при вертикальном расположении бухт. Запрещается применять для сварки электродную проволоку из мотков, не имеющих металлической бирки. 6.6. Поверхность сварочной проволоки перед намоткой в кассеты необходимо очищать от ржавчины, жиров, технологической смазки и других загрязнений. Разрешается очищать проволоку пропуском через специальные очистные устройства, совмещая эту операцию с намоткой. Перед очисткой, при наличии смазки, проволоку рекомендуется прокаливать при температуре 150 - 200°С в течение 1,5 - 2,0 ч. Порошковую проволоку необходимо прокаливать при температуре 200 - 230°С в течение 2 ч. Перед этой операцией бухту проволоки необходимо распушить, т.е. ослабить стягивающие скрутки. Готовая к применению порошковая проволока должна иметь цвет от желтого до коричневого. Отсутствие пожелтения является признаком недостаточной выдержки или низкой температуры в печи; появление синего цвета - признак завышенной температуры прокалки. Очищенную проволоку и проволоку, намотанную в кассеты, необходимо хранить в сухом отапливаемом помещении при температуре не ниже 15°С не более 24 ч. Корпуса кассет должны быть окрашены в различные цвета в зависимости от марки наматываемой в них проволоки и иметь на видимой стороне корпуса кассеты четкую надпись краской с указанием марки проволоки. Проволока, намотанная в кассеты, не должна иметь резких перегибов. 6.7. Флюс для автоматической и полуавтоматической сварки должен соответствовать требованиям ГОСТ 9087-69*; его следует хранить в упаковке поставщика по маркам в сухом отапливаемом помещении. При хранении флюса свыше указанного в сертификате срока следует проверить его технологические свойства при сварке на оптимальном режиме. Рекомендуется перед употреблением каждой новой партии флюса, поступающей на строительство, просеивать пробы (не менее 2 кг) для определения гранулометрического состава, однородности и плотности. Пробы следует отбирать от каждого десятого мешка. Просев следует производить через сито с отверстиями 0,25 мм (№ 0,25 по ГОСТ 6613-73*). Просев через сито не должен превышать 3%. При большей величине просева следует произвести просеивание всей партии флюса. Перед употреблением флюс необходимо прокалить при температуре 350 - 400°С в течение 3 ч с тщательным перемешиванием. После прокалки флюс должен храниться на подогреваемых до 70 - 90°С поддонах; на рабочем месте его следует хранить в закрытой таре - металлическом ящике объемом, обеспечивающем работу в течение полусмены. 6.8. При необходимости (например, при систематическом появлении дефектов) следует осуществлять дополнительную контрольную проверку качества проволоки, флюса и электродов. 6.9. Марки материалов, предназначенных для сварки металлических конструкций пролетных строений из сталей по ГОСТ 6713-75*, приведены в приложении 1. 7. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ СВАРЩИКОВ7.1. К сварке монтажных соединений пролетных строений допускаются только дипломированные сварщики, прошедшие специальную практическую и теоретическую подготовку и имеющие опыт сварки сталей, применяемых в конструкции. Сварщик должен уметь: качественно выполнять прихватки и сварку; правильно производить пуск, регулировку и остановку сварочной аппаратуры, а также устанавливать заданный режим сварки в зависимости от марки стали и условий работы; пользоваться слесарным инструментом; определять степень пригодности электродов, сварочной проволоки и флюса; определять внешние дефекты сварных швов наружным осмотром и оценивать качество швов; применять рациональные приемы работы и способы организации труда и рабочего места; соблюдать правила техники безопасности, производственной санитарии и пожарной безопасности. 7.2. К выполнению прихваток три оборке пролетных строений кроме сварщиков допускаются рабочие, имеющие квалификацию сборщика-прихватчика. Порядок аттестации их изложен в «Инструкции по аттестации сборщиков-прихватчиков». Сборщик-прихватчик должен уметь: производить зачистку кромок от заусенцев и поверхности металла от ржавчины, грязи, масла, влаги и других загрязнений; размечать простейшие детали с нанесением линий, рисок, определяющих положение их при сборке; подготовить и ввести в работу сварочное оборудование; подобрать режим сварки; выполнять прихватки ручной электросваркой; применять рациональные приемы работ и способы организации труда и рабочего места; выполнять работы с соблюдением правил техники безопасности, производственной санитарии и пожарной безопасности. 8. ОРГАНИЗАЦИЯ УЧАСТКОВ СБОРКИ И СВАРКИ8.1. Участки укрупнительной сборки и сварки блоков главных балок, ортотропных и ребристых плит создают, в зависимости от местных условий, на одном или обоих берегах реки в районе строительства моста. Укрупнительную сборку и сварку конструкций рекомендуется осуществлять в специальных, желательно утепленных, помещениях-укрытиях, оснащенных крановым оборудованием для подъема, кантовки и переноски конструкций, сварочным оборудованием (источники питания, автоматы, полуавтоматы и др.), сборочно-сварочными стендами, сборочной оснасткой и приспособлениями. 8.2. Для выполнения сварочных работ в пролете в непосредственной близости от места производства работ необходимо иметь (на одном или обоих берегах - в зависимости от схемы монтажа): источники электроэнергии требуемой мощности; переносные помещения (будки - контейнеры) с установленными в них источниками питания, сварочной аппаратурой, сварочными кабелями, инструментом и полусменным запасом сварочных материалов; помещения для храпения и ремонта сварочной аппаратуры с необходимым слесарным оборудованием и местом для запасных деталей сварочных аппаратов; сухие отапливаемые помещения для хранения сварочных материалов с электропечами для прокалки флюса, электродов и порошковой проволоки, резервными печами для хранения прокаленных материалов и станком для очистки и намотки электродной проволоки в кассеты; переносные тепляки для выполнения сварочных работ в пролете в холодное время года; конструкция тепляков должна исключать возможность возникновения сквозняков. Тепляки должны отапливаться электрокалориферами, поддерживающими температуру воздуха в нем не ниже 0°С; переносные навесы - палатки для выполнения работ при выпадении атмосферных осадков. 8.3. Все участки монтажа металлоконструкций пролетного строения должны быть оборудованы постами ручной электродуговой сварки (для постановки прихваток, подварки швов, вспомогательных работ), компрессорами или магистралями сжатого воздуха (для подключения флюсоотсасывающей аппаратуры, пневматического инструмента, продувки зазоров и т.д.), постами пескоструйной или дробеструйной очистки металла под сварку. 8.4. Все участки сварки должны быть хорошо освещены для работы в темное время суток и в закрытых местах. На участках сварки следует устанавливать электрические розетки для подключения электроинструмента и переносных электроламп. 8.5. Каждый участок сварки должен быть обеспечен газокислородной аппаратурой: горелками большой мощности для просушки влажного металла, подогрева свариваемых кромок и термической правки деформированных участков конструкции, секаторами и резаками для обрезки деталей при подгонке. 8.6. Каждый участок вертикальной автоматической сварки должен быть обеспечен подводом воды для охлаждения устройств, формирующих шов. 8.7. Пост для сварки порошковой проволокой в среде углекислого газа должен быть оснащен подогревателем углекислоты, осушителем и ротаметром (расходомером газа). Вместо ротаметра можно применять дроссельную шайбу с калиброванным отверстием, устанавливая расход газа по манометру низкого давления редуктора; целесообразно применять редукторы, снабженные шкалой расхода газа (типа редуктора УЗО с ротаметром МТП-280А). 8.8. В случае выполнения монтажных работ при отрицательных температурах необходимо оборудовать в непосредственной близости от места сварки помещения для обогрева сварщиков и просушки спецодежды, а сварочные участки обеспечить необходимым инструментом для очистки рабочего места от снега. Для работы при отрицательной температуре редукторы автоматов и других механизмов необходимо смазать зимней смазкой, коллекторы генераторов защитить от наледи и предусмотреть (при отсутствии антифриза) подогрев в системе охлаждения формирующих устройств при вертикальной автоматической сварке. 8.9. Сварочные работы при дожде или снегопаде следует осуществлять с применением укрытий-навесов, палаток из фанеры и досок, покрытых огнезащитной краской, или из брезента. 8.10. В соответствии с мощностью сварочных выпрямителей (преобразователей), электроинструмента, нагревательных и осветительных приборов к участкам сборки и сварки должны быть подведены отдельные линии питания от источников переменного тока, обеспечивающие поддержание устойчивого напряжения в сети при выполнении сварочных работ. Разрешается осуществлять питание двигателей сварочных преобразователей от передвижной электростанции. 8.11. Площадки монтажа металлоконструкций пролетного строения должны иметь необходимое (определяемое в проекте производства работ) количество сварочной аппаратуры, инструментов и материалов, монтажных приспособлений, а также горюче-смазочных материалов и запчастей к сварочному и вспомогательному оборудованию. 8.12. Для обеспечения строительства моста в нормативные сроки оснащение каждого сборочно-сварочного участка должно в основном соответствовать приводимому ниже примерному перечню. В зависимости от местных условий и сроков монтажа оснащение изменяется в соответствии с расчетами и сетевыми графиками строительства. Примерный перечень оборудования: 1. Аппараты для автоматической вертикальной сварки (см. п. 5.2) - 3 шт. 2. Источники питания, из расчета по одному на каждый аппарат для вертикальной сварки (см. табл. 2) - 3 шт. 3. Автомат для сварки под флюсом в нижнем положении (см. п. 5.1) - 6 шт. 4. Источники питания, из расчета по одному на каждый автомат (см. табл. 2) - 6 шт. 5. Полуавтоматы для сварки под флюсом, порошковой проволокой в среде СО2 или унифицированные (см. табл. 1) - 4 шт. 6. Источники питания, из расчета по одному на каждый полуавтомат (см. табл. 2) - 4 шт. 7. Электрододержатели (см. п. 5.4) - 50 шт. 8. Сварочный выпрямитель (преобразователь) многопостовой (см. табл. 2) - 4 шт. 9. Балластные реостаты (см. табл. 2) - 36 шт. 10. Сварочный выпрямитель для ручной дуговой сварки (см. табл. 2) - 6 шт. 11. Магнитные пускатели П-522 - по одному на каждый источник питания. 12. Магнитные пускатели П-222 - 4 шт. 13. Вольтметры постоянного тока от 0 до 75 В - по одному на каждый источник питания и на каждый сварочный аппарат. 14. Амперметры постоянного тока до 1000 А с шунтами - по одному на каждый сварочный трактор. 15. Амперметры постоянного тока до 500 А с шунтами - по одному на каждый аппарат для вертикальной сварки. 16. Рубильник ЯК-400 - по одному на каждый источник питания сварочного трактора. 17. Рубильник ЯК-200 - по одному на каждый источник питания аппарата для вертикальной сварки. 18. Кабель типа ПРГД сечением 1×95 или 1×120 мм2 - по 50 - 80 м на каждый сварочный трактор. 19. Кабель типа ПРГД сечением 1×75 мм2 - по 50 м на каждый аппарат для вертикальной сварки и полуавтомат. 20. Кабель НРШМ сечением 16×1,5 мм2 - по 60 м на каждый сварочный трактор и аппарат для вертикальной сварки. 21. Кабель НРШМ сечением 4×1,5 мм2 - по 25 м на каждый источник питания. 22. Кабель КРПТ сечением 3×35+1×16 мм2 - по 150 мм на каждое помещение для источников питания. 23. Провод ППВ 2×1,5 мм2 - 300 м. 24. Текстолит толщиной 10 мм - 6 м2. 25. Насос водяной производительностью 30 - 40 л/мин при напоре 2,5 - 3 кгс/см2 типа «Кама» - 3 шт. 26. Система охлаждения с баком емкостью 0,5 м3 и разводной арматурой - 3 шт. 27. Трубки медные диаметром 8 - 10 мм - 40 м. 28. Медь листовая толщиной 12 - 16 мм - 4 м2. 29. Медь (прутковая) диаметром 12 - 16 мм - 20 м. 30. Шланги резиновые, рассчитанные на давление воды до 3,0 кгс/см2 - 300 - 500 м. 31. Изоляционная лента - 4 кг. 32. Наборы инструментов - по одному комплекту на каждую сварочную установку. 33. Шкафы сушильные для прокалки электродов и порошковой проволоки типа СНОЛ 3,5×3,5×3,5/ЗМ - 3 шт. 34. Электропечи для прокалки флюса с температурой нагрева 350 - 400°С - 2 шт. 35. Станок для очистки и намотки сварочной проволоки сплошного сечения в кассеты сварочного трактора и полуавтомата - 1 - 2 шт. 36. Станок для намотки порошковой проволоки - 1 - 2 шт. 37. Баллоны с углекислым газом для сварки порошковой проволокой на каждый пост - 3 шт. 38. Редукторы УЗО с ротаметром МТП-280А для баллонов с углекислым газом на каждый пост - 3 шт. 39. Аппарат «Радуга» в комплекте с резаком РЗР-01-55 - 2 шт. 40. Резаки «Пламя» и «УР-50» для ручной газовой резки - 20 шт. 41. Горелки ГЗУ-2-62 - 4 шт. 42. Горелки ГАО-60 с резаком УР-50 (сопло № 14), горелки СУ (мундштук № 4 - 2 компл). 43. Электрошлифовальные машины типа ИЭ2102А, ИЭ2103А - 6 шт. 44. Пневмошлифовальные машины (прямая, торцевая, угловая) типа ЭЛ1087, ИП2204, ИП2102 - 12 шт. 45. Пескоструйный (дробеструйный) аппарат - 2 шт. 46. Компрессор КС-9 - 6 шт. 47. Домкраты различной грузоподъемности - 10 шт. 48. Баллоны для кислорода - 40 шт. 49. Баллоны для пропанбутана - 40 шт. 50. Редуктор кислородный типа РК-53БМ на каждый пост - 3 шт. 51. Редуктор пропанобутановый типа РД-1БМ на каждый пост - 3 шт. 52. Реле пульсации дуги типа РПД или генераторы импульсов ГИ-ИДС-1, ГИ-ИДС-2, ГИД-1 (см. п. 5.6) - 15 шт. 53. Круги для шлифмашинок типа Д-230×22, ПП-230×10×22, ОП-330×18×22 - 1500 шт. 54. Защитные светофильтры с маркой стекла ТС-3, типа Э-2, Э-3, Э-4 - 100 шт. 55. Различные приспособления (струбцины, скобы, клинья) - по требованию монтажников. 9. ОБЩИЕ ТРЕБОВАНИЯ К СБОРКЕ И СВАРКЕ МОНТАЖНЫХ СОЕДИНЕНИЙ9.1. Требуемые эксплуатационные свойства монтажных сварных соединении обеспечивают: 1) выбором рациональной конструктивной формы соединения; 2) применением рациональных способов и технологии сварки, включая назначение соответствующих режимов сварки и сварочных материалов; 3) тщательным выполнением пооперационного контроля; 4) механической обработкой сварных соединений после сварки. 9.2. Для обеспечения высокого качества сварки соединений элементов на монтаже необходимо тщательное выполнение сборки. Собранные под сварку элементы для закрепления в заданном положении должны соединяться прихватками. При плотном и падежном закреплении деталей (элементов) механическим способом, препятствующим их сдвигу при сварке, разрешается прихватки не ставить. 9.3. При транспортировке, кантовке и других операциях, связанных со сборкой конструкций под сварку, должны быть приняты меры, исключающие возможность их общего или местного остаточного деформирования, а также обмятия поверхности. Переноска и кантовка краном собранных крупногабаритных блоков без применения специальных приспособлений, обеспечивающих неизменяемость их формы, не допускается. 9.4. Не допускается подгонка собираемых соединений с чрезмерным натяжением элементов или нанесением ударов, способствующих появлению вмятин, погнутостей, местной остаточной деформации и наклепа. Правку погнутых деталей перед сборкой и элементов, потерявших форму после сварки в результате развития сварочных деформаций, следует производить местным нагревом в соответствии с указаниями раздела 15 данного Руководства. 9.5. При выполнении работ в условиях повышенной влажности, после дождя и снега основной металл в зоне монтажных сварных соединений перед сваркой следует высушить газовым пламенем, а в необходимых случаях (с учетом температуры воздуха, используемых марок и толщин сталей - см. п. 10.1) применять предварительный или сопутствующий подогрев в соответствии с указаниями настоящего Руководства. Просушку влажного металла, термическую правку и подогрев должен выполнять рабочий, прошедший специальную подготовку и инструктаж. 9.6. Монтажные вставки элементов главных балок, диафрагм, продольных ребер и горизонтальных листов плит и др., имеющие припуск по длине или ширине, подгоняют по месту газовой резкой (секатором или ручной) с последующей механической зачисткой кромок. 9.7. Кромки деталей элементов, подлежащие сварке, и участки металла шириной 20 - 30 мм, прилегающие к этим кромкам с обеих сторон, а также поверхность подкладок, прижимаемых к нижней поверхности свариваемых листов и стыковых соединениях (рис. 17), должны быть очищены по всей длине от загрязнений, ржавчины и брызг металла абразивным кругом до металлического блеска, продуты сжатым воздухом и, при необходимости, подготовлены в соответствии с указаниями п. 9.5.

Рис. 17. Зачистка кромок иол сварку 9.8. При сборке соединений под сварку на прихватках последние выполняют на постоянном токе обратной полярности электродами, указанными в табл. 3 приложения 1, диаметром 4 мм. При сборке угловых соединений катет прихватки должен быть не более 50% катета шва, расстояние между прихватками - не более 500 мм, а длина прихватки - 50 - 80 мм. При сборке стыковых соединений следует принимать: толщину прихватки - 3 - 4 мм; ширину прихватки - 6 - 8 мм; длину прихватки - 50 - 80 мм; расстояние между прихватками - 500 - 300 мм (первые значения размеров отвечают толщинам свариваемых деталей 10 - 16 мм, а вторые - толщинам 20 - 40 мм). При сборке тавровых и нахлесточных соединений (пересечение ребер плит, приварка плит к главным балкам и т.д.) рекомендуется принимать: катет прихватки не более 50% катета углового шва, но не менее 4 мм; расстояние между прихватками - не более 500 мм; длину прихватки - 50 - 80 мм (большая длина прихваток отвечает сварке деталей больших толщин). 9.9. Прихватки должны выполнять сварщики, имеющие дипломы или удостоверения на производство сварочных работ, или аттестованные сборщики-прихватчики. 9.10. К качеству прихваток предъявляются такие же требования, как и к основным швам. При наличии прихваток с дефектами их необходимо удалять либо воздушно-дуговой строжкой резаками типа РВД с последующей механической зачисткой поверхности реза абразивным инструментом, либо сразу абразивным инструментом. 9.11. Конструктивные элементы подготовленных под сварку кромок и величины стыковых зазоров должны быть приведены в чертежах КМ. 9.12. В стыковых соединениях допуск на зазор назначается в зависимости от принятого способа сварки, толщины металла, наличия формирующих корень шва устройств, расположения шва в пространстве. Для ручной сварки допуск принимают равным ±1 мм. Превышение кромок (депланация) стыкуемых листов равной толщины из плоскости соединения допускается не более 0,1 толщины стыкуемых листов, но не более 2 мм (рис. 18, а). Депланация кромок соединений под вертикальную автоматическую сварку не должна превышать 1 мм. Допускается термическая правка кромок листов для уменьшения депланации вследствие местного изгиба. Уступ кромок в плоскости соединения для полок и других свободных по ширине листов - не более 2 - 4 мм (рис. 18, б). В тавровых соединениях зазор зависит от положения в пространстве: горизонтальный зазор следует выдерживать в пределах 0 - 2 мм (рис. 18, в), вертикальный - в пределах 0 - 1 мм (рис. 18, г). Аналогичные требования к зазорам и в нахлесточных соединениях. 9.13. При сборке элементов под сварку на клетках и стендах-фундаментах необходимо предусматривать строительный подъем, а также предварительные переломы и сдвиги в стыках для компенсации сварочных деформаций, влияющих на окончательные размеры и форму конструкций. Величины предварительных переломов и сдвигов назначают в проекте производства работ и проверяют при сварке первых блоков.

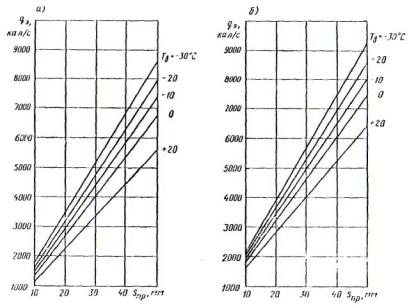

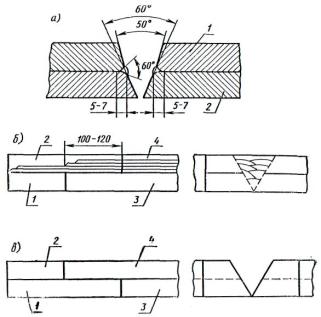

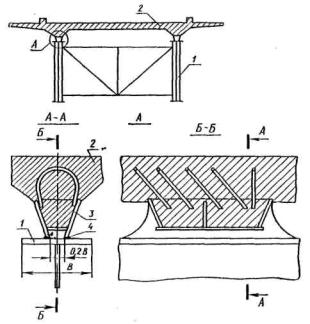

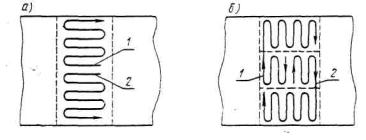

Рис. 18. Допускаемые отклонения при сборке сварных стыковых и тавровых соединений 9.14. Сборку стыковых соединений под автоматическую сварку следует осуществлять с применением выводных планок, привариваемых к торцам соединений. Выводные планки сварных соединений необходимо устанавливать в одной плоскости со свариваемыми деталями элементов вплотную к их кромкам, во избежание прожога и протекания металла и шлака при сварке. Допуски на точность установки и на конструктивные элементы подготовленных кромок выводных планок такие же, как и для основных деталей элементов, указанных в чертежах. Выводные планки должны иметь ту же толщину и форму подготовленных кромок и изготавливаться из того же металла, что и свариваемые элементы конструкций. В местах, где невозможно поставить выводные планки (например, у концов поперечных стыковых швов ребристых плит, укладываемых на пояса главных балок), после автоматической сварки и последующей зачистки конца шва абразивным кругом начальный и концевой участки (длиной 100 - 120 мм) каждого слоя следует доваривать вручную. 9.15. В стыковых соединениях, свариваемых на подкладках (см. п.п. 3.7 - 3.10), зазор между прокладкой и плоскостью свариваемых листов не должен превышать 1 мм. 9.16. Сборку стыковых и угловых соединений, подготавливаемых под ручную сварку, разрешается осуществлять без применения выводных планок. 9.17. Соединения, собранные под сварку, должны быть предъявлены лицу, ответственному за сварку. Если подготовленные стыки в течение 24 часов не были сварены, необходимо перед сваркой повторно произвести сушку и очистку данного стыка и вновь предъявить его. 9.18. Сварку монтажных соединений следует выполнять по заранее разработанной технологии, устанавливающей способы и приемы сварки, порядок наложения швов и режимы сварки. Автоматическую, полуавтоматическую и ручную сварку конструкций пролетных строений следует выполнять на постоянном токе обратной полярности (минус на изделии). Обычно применяемый порядок сварки наиболее типичных монтажных соединений указан в разделах 11-13 настоящего Руководства. Принятый порядок сварки должен быть указан в проекте производства работ. 9.19. Работы по сварке конструкций на монтаже должны осуществляться под руководством бригадиров, мастеров и прораба, имеющих специальную техническую подготовку (см. п.п. 2.4, 2.6). Соблюдение установленной технологии должно систематически контролироваться мастерами, техническими руководителями сварочных работ, а также представителями проектной организации и научно-исследовательского института, оказывающего научно-техническую помощь по технологии монтажной сварки. 9.20. Режим сварки монтажных соединений назначается исходя из типа соединения, положения шва в пространстве вида сварки и диаметра применяемой электродной проволоки пли электродов и должен обеспечивать требуемые механические свойства сварных соединений; при этом коэффициент φ формы провара, в соответствии с требованиями главы СНиП III-18-75, должен составлять для стыкового однопроходного шва φ ≥ 1,5 для углового - φ ≥ 1,3. Перед началом монтажной сварки пролетных строений, c целью окончательной проверки и последующего утверждения технологии, сварщиками строительной организации завариваются контрольные соединения для определения механических свойств и формы провара. В соответствии с требованиями главы СНиП III-18-75 при сварке контрольных соединений следует применять основной металл, сварочные материалы и режимы сварки, принятые для данных пролетных строений. Заваривают контрольные соединения всех типов, встречающихся на данном объекте, с учетом толщин основного металла и положения в пространстве. Количество образцов, изготовляемых из контрольных соединений, назначается в соответствии с требованиями главы СНиП III-18-75. Испытания образцов выполняют в соответствии с ГОСТ 6996-66. 9.21. Показатели прочности, пластичности, вязкости и твердости сварных швов и околошовной зоны в соответствии с требованиями СН 200-62 и главы СНиП III-18-75 должны быть следующими: пределы текучести и прочности не ниже браковочного минимума основного металла по ГОСТ 6713-75*; твердость по алмазной пирамиде: в стыковых соединениях - не выше 350 единиц, в нахлесточных, тавровых и угловых - не выше 400 единиц; ударная вязкость металла шва и по линии сплавления при расчетной минимальной температуре воздуха - не ниже 3 кгс·м/см2, относительное удлинение - не ниже 16%, угол загиба - не менее 120°. 9.22. В процессе монтажа для наиболее ответственных сварных соединений должны быть изготовлены и сварены в соответствии с указаниями главы СНиП III-18-75 пластины для механических испытаний контрольных образцов. Типы соединений и количество пластин определяются проектной организацией. 9.23. В некоторых случаях, определяемых местными условиями, рекомендуемые настоящим Руководством режимы сварки могут корректироваться в пределах ±5% по величине тока, ±10% по скорости сварки и ±2 В по напряжению на дуге от номинальных значений. Правильность корректировки режимов проверяется испытаниями контрольных образцов. Измененные режимы сварки должны быть занесены в технологическую документацию. 9.24. Монтажные швы следует выполнять на всей длине без перерыва. При случайной остановке кратер и прилегающий к нему участок шва на длине 50 - 100 мм до возобновления сварки зачищается абразивным инструментом; сварка возобновляется на зачищенном участке. 9.25. При ручной и полуавтоматической сварке элементов зажигать дугу на основном металле вне границ шва и выводить кратер на основной металл не допускается. Все случайные ожоги основного металла сваркой следует тщательно зачистить абразивным инструментом на глубину не менее 0,5 мм; риски от обработки должны располагаться вдоль основного усилия в элементе. 9.26. При сварке многослойных швов после каждого прохода следует полностью удалять шлак, а последующий слой накладывать после тщательного осмотра предыдущего слоя шва и удаления отдельных поверхностных дефектов механической обработкой. 9.27. Около шва сварного соединения должен быть проставлен номер или знак сварщика, выполнившего этот шов. Клеймо сварщика рекомендуется ставить на расстоянии 100 - 150 мм от начала и конца шва. При длине шва менее 1 м клеймо сварщика ставится один раз. Место постановки клейма следует обводить белилами. 9.28. Удалять выводные планки следует газовой резкой после осмотра швов, контроля их качества УЗД, а при необходимости - гамма - просвечиванием и при условии, что швы не содержат дефектом, выходящих за пределы допусков, нормированных главой СНиП III-18-75. Места установки планок после их удаления тщательно зачищают абразивным инструментом согласно требованиям раздела 16 настоящего Руководства; в соответствии с требованиями главы СНиП III-18-75 на торцах стыковых швов выполняют контрольные макрошлифы. 9.29. Подогрев кромок следует производить в соответствии с рекомендациями раздела 10 настоящего Руководства. 9.30. Сварку соединений на монтаже разрешается производить при температуре окружающего воздуха не ниже минус 30°С. 10. ПОДОГРЕВ КРОМОК ПОД СВАРКУ10.1. В сварных соединениях конструкций из стали классов до С52/40 включительно необходимо применять предварительный подогрев кромок под сварку при следующих условиях: при температуре воздуха ниже 0°С; при положительной температуре воздуха для стали класса С52/40 толщиной 16 мм и больше; при вышеупомянутых условиях перед наложением последующих слоев в многослойных швах в случае, когда температура предыдущего слоя снизилась до 100°С. В тех случаях, когда использование предварительного подогрева не исключает появления трещин в сварных соединениях, применяют сопутствующий подогрев, а в особо сложных условиях (при температуре воздуха ниже минус 20°С) - еще и послесварочный подогрев с выдержкой зоны сварного соединения при указанной ниже температуре (см. п. 10.3) не менее 1 ч. 10.2. При использовании подогревающей горелки, располагающейся перед сварочной дугой на заданном расстоянии и перемещающейся со скоростью сварки (синхронный подогрев), свариваемые детали должны быть нагреты до требуемой температуры равномерно по толщине на ширине не менее 50 мм от оси накладываемого шва. Если скорость перемещения подогревающей горелки не совпадает со скоростью сварки или подогрев осуществляется до начала сварки, ширина зоны подогрева (до заданной температуры) должна быть 100 мм от оси накладываемого шва. 10.3. Температура предварительного, сопутствующего и послесварочного подогрева на ширине, указанной в п. 10.2 зоны, должна находиться в пределах 120-160°С; температура послесварочного подогрева не должна превышать 200°С. 10.4. Для контроля температуры подогрева рекомендуется использовать термокарандаши и приборы с переносной контактной термопарой. Характеристики указанных приборов приведены в приложении 2. 10.5. Выбор газопламенных горелок для синхронного предварительного подогрева (Т=120°С) рекомендуется осуществлять следующим образом. Таблица 3

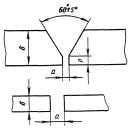

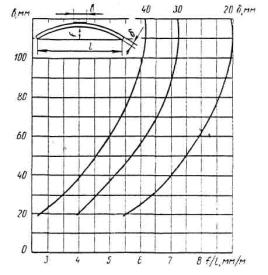

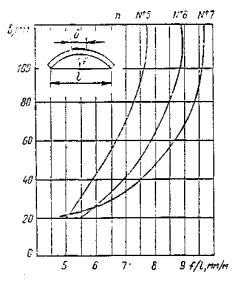

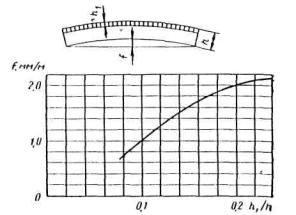

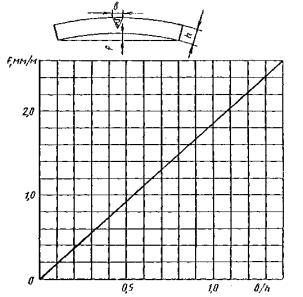

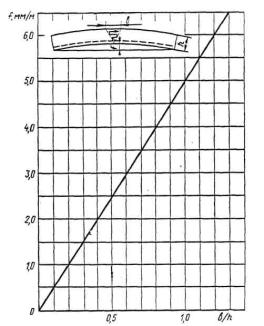

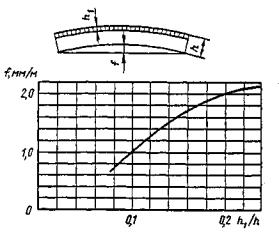

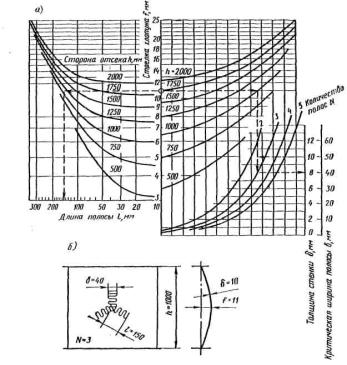

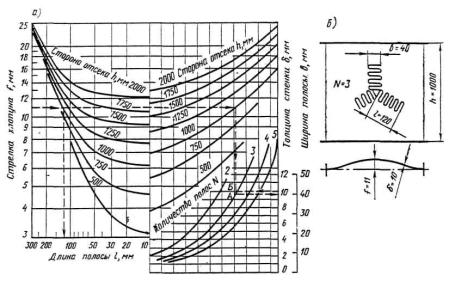

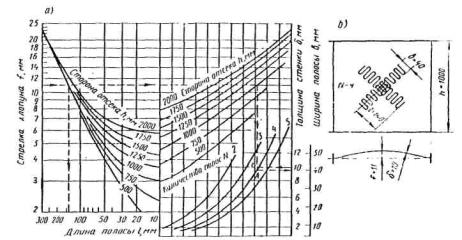

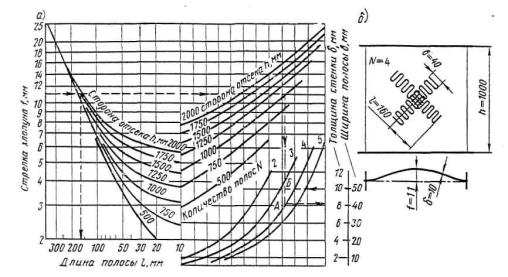

Исходя из типа соединения определяют по табл. 3 приведенную толщину металла Sпp . Принимая амплитуду колебания горелки относительно оси соединения равной 15 мм и расстояние l между ядром пламени подогревающей горелки и сварочной дугой равным 800 мм, с учетом температуры воздуха Тв находят по рис. 19, а требуемую эффективную мощность пламени подогревающей пропан-бутано-кислородной горелки, а затем марку и номер наконечника, который ориентировочно выбирают по приложению 3. Для точного определения эффективной мощности пламени выбранной горелки следует воспользоваться методикой, приведенной в приложении 4.

Рис. 19. Зависимость эффективной мощности qэ нагревателя от приведенной толщины металла Sпp и температуры воздуха Тв: а - при расстоянии между ядром пламени подогревающей горелки и сварочной дугой l = 800 мм; б - при l = 1200 мм При необходимости увеличения расстояния l до 1200 мм требуемая эффективная мощность определяется по рис. 19, б. Допускается применять для подогрева ацетиленокислородные горелки и определять их эффективную мощность по рис. 19, уменьшая полученные значения на 10%. Если скорость сварки v' отличается от принятой для построения графиков v = 25 м/ч, требуемую эффективную мощность q'э можно определять по формуле

где qэ - эффективная мощность по рис. 19. 10.6. Для осуществления предварительного и сопутствующего подогрева допускается, а для послесварочного - рекомендуется применять электрические нагреватели, например, гибкие пальцевые нагреватели сопротивления, характеристики которых приведены в приложении 5. 10.7. После проведения сварки с подогревом рекомендуется накрывать сварное соединение теплоизоляцией (см. приложение 5). 11. СБОРКА И СВАРКА МОНТАЖНЫХ СТЫКОВ ГЛАВНЫХ БАЛОК11.1. Цельносварные стыки11.1.1. При выполнении цельносварных стыков на площадках укрупнения должен соблюдаться указанный ниже порядок производства работ: 1) установка блоков главных балок на жесткие сборочные клетки или стеллажи-фундаменты, выверенные по кривой строительного подъема, с корректировкой на влияние сварочных деформаций (угловых и осевых), величина которых должна быть учтена в проекте производства работ. При выполнении первых четырех стыков угловая и осевая деформации должны быть замерены и произведена корректировка их величин для учета при сборке и сварке последующих стыков. Допуск на угол перелома в монтажных стыках ±0,0002. Для исключения влияния прогиба от собственного веса блоков каждый из них должен опираться не менее чем на три точки: две - по концам блока и одна - под серединой (рис. 20); 2) геодезический контроль блоков в плане и профиле; 3) приемка стыка блоков под сварку, с фиксацией в журнале; 4) подготовка и сварка монтажного стыка блоков балок по технологии, изложенной в настоящем Руководстве; 5) после окончания сварочных работ, повторного геодезического контроля, контроля сварных швов, исправления дефектов и приемки остальных работ с фиксацией в журнале укрупненный блок при необходимости, в соответствии с проектом, снабжают шпренгелями и подают на монтаж.

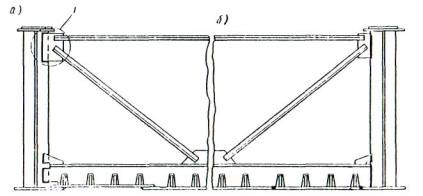

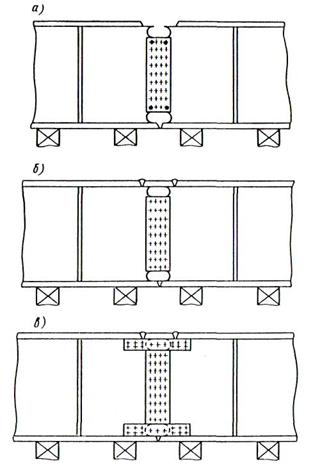

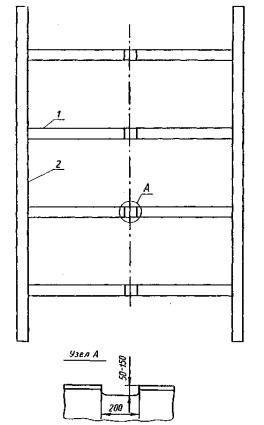

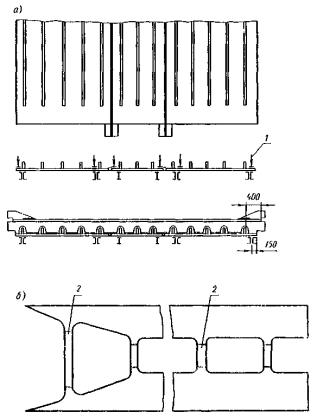

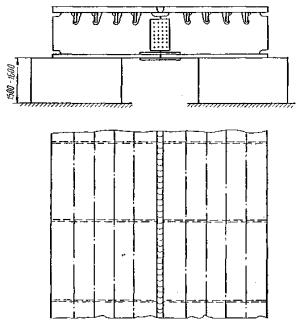

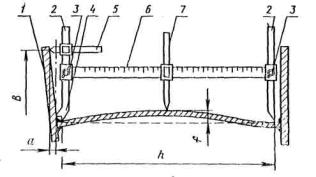

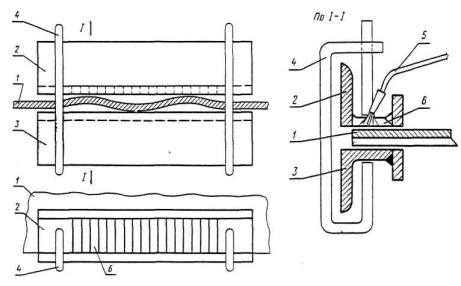

Рис. 20. Сборка цельносварного стыка при укрупнении балок на площадке 11.1.2. В случае применения монтажных цельносварных стыков при сборке блоков навесным или полунавесным способом ранее смонтированный участок 1 пролетного строения следует обустроить приемной консолью 3. Монтируемый блок 2 главных балок при навесной сборке целиком устанавливают и закрепляют на приемной консоли; при полунавесной - одним концом опирают на приемную консоль (рис. 21), а другим - на временную или постоянную опору; при этом должен быть учтен угол поворота концевого сечения балок при изгибе от действия их собственного веса - для получения проектной кривой строительного подъема. Порядок производства работ сохраняется таким же, как и в п. 11.1.1.

Рис. 21. Сборка цельносварного стыка в пролете при полунавесном монтаже пролетного строения

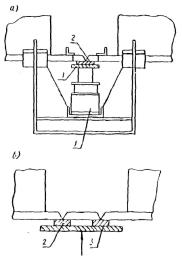

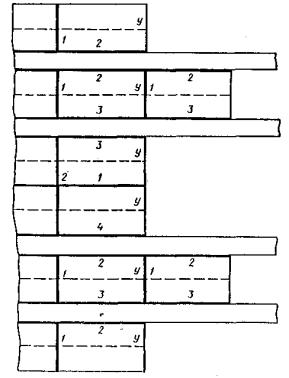

Рис. 22. Очередность сварки цельносварного стыка главных балок 11.1.3. Цельносварные монтажные стыки главных балок оформляют в очередности, указанной на рис. 22. При этом каждый последующий шов накладывают после контроля качества предыдущего шва (при сварке вставок - после выполнения двух стыковых швов) и исправления дефектов. Вначале собирают и сваривают стык нижнего пояса балки (шов 1), затем подгоняют, собирают и вваривают вставку вертикальной стенки (швы 2-5), далее подгоняют, собирают и вваривают вставку стыка верхнего пояса балки (швы 6-7), затем подгоняют и вваривают вставки горизонтальных ребер жесткости (швы 8-11), далее заваривают поясные угловые швы (12-13) и угловые швы вставок горизонтальных ребер (швы 14). После выполнения всех сборочно-сварочных работ с пооперационным контролем качества сварных соединений и исправлением в них дефектов, удаления подкладок срезают выводные планки и сборочные скобы, подготавливают и контролируют макрошлифы на торцах стыковых швов (см. п. 17.4.2), осуществляют механическую обработку сварных соединений и мест приварки монтажных деталей (см. раздел 16). 11.1.4. Работы по сборке и сварке стыка нижнего пояса (шов 1 на рис. 22) выполняют в следующем порядке: 1) подготавливают соединение под сварку (см. раздел 9 Руководства); 2) устанавливают и приваривают выводные планки; 3) устанавливают под ось шва подкладки (рис. 23, а) и поджимают их к нижней поверхности стыкуемых листов подклинкой или домкратом; при этом клинья или домкраты не следует удалять до полного остывания металла после сварки;

Рис. 23. Установка подкладок: 1 - домкрат; 2 - медная подкладка; 3 - стальная подкладка 4) выводные планки соединяют друг с другом прихватками, накладываемыми в разделку у наружного конца планок на 1/3 - 1/2 их длины; 5) устанавливают направляющие рельсы автомата параллельно оси шва. Задают необходимый вылет электродной проволоки и на холостом ходу автомата контролируют правильность ее расположения относительно оси шва; настраивают автомат на заданный режим сварки; 6) при необходимости (см. п. 10.1) производят подогрев свариваемых кромок листов; 7) осуществляют автоматом сварку стыкового соединения наложением многослойного шва. При наличии в стыке большого (4 - 5 мм) зазора первый слой рекомендуется выполнять вручную. Первые 2 - 3 слоя шва следует накладывать строго по оси разделки кромок, а последующие - с поочередным смещением на одну и другую кромки стыкового соединения. Рекомендуемые режимы сварки приведены в приложении 6. При наличии в нижнем поясе вставки (рис. 23, б) принципиальный порядок выполнения операций остается прежним, однако сварку стыковых соединений следует вести, чередуя выполнение слоев обоих швов. Например, сначала выполняют 2 - 3 слоя первого шва, затем 2 - 3 слоя второго, после этого снова 2 - 3 слоя первого, затем - полностью заполняют разделку второго и, наконец, окончательно заваривают первый; 8) удаляют подкладки, осуществляют контроль швов ультразвуковой дефектоскопией и исправление дефектов; 9) удаляют выводные планки, выполняют механическую обработку мест установки выводных планок; подготавливают и контролируют макрошлифы на торцах стыков. 11.1.5. Количество слоев стыкового шва зависит от толщины свариваемого металла, формы и параметров разделки кромок, величины зазора и режима сварки. Ориентировочные данные о количестве слоев шва, требуемом для сварки стыковых соединений с V-образной разделкой кромок при угле скоса 30 - 35°, притуплении 2 мм и зазоре 2 - 4 мм, приведены в приложении 7. 11.1.6. Сборку вертикальных вставок цельносварных стыков главных балок осуществляют в два приема: вначале с помощью клиповых приспособлений (рис. 24, а) выравнивают плоскости стыкуемых деталей, а затем-с помощью скоб, привариваемых с обратной стороны к обеим свариваемым деталям (рис. 24, б) фиксируют положение этих деталей на период сварки стыковых соединений. Количество приспособлений, устанавливаемых на каждом стыке вставки, зависит от кривизны кромок и определяется мастером в каждом конкретном случае, но должно быть не менее 5 шт. 11.1.7. При сборке вставок в вертикальных листах стыков главных балок зазор в стыке, свариваемом во вторую очередь, должен быть на 2 мм меньше зазора в стыке, свариваемом в первую очередь. 11.1.8. В связи с тем, что конструкции аппаратов для вертикальной сварки не позволяют начинать процесс непосредственно с нижнего пояса балки, в вертикальной вставке следует предусматривать подготовку примыкающих к нижнему поясу кромок со скосами под ручную сварку на длине не менее 150 мм (см. рис. 22, швы 2, 3). 11.1.9. Работы по сборке и сварке монтажного стыка стенки балки (швы 2-5 на рис. 22) выполняют в следующем порядке: 1) проверяют маркировку, размечают, обрезают и подгоняют по месту монтажную вставку стыка стенки балки. Виды разделки и величина зазоров между кромками вставки и вертикальной стенки для автоматической сварки зависят от типа применяемого аппарата и толщины металла (рис. 25 и 26). Допуск на величину зазора принимают -1, +2 мм.

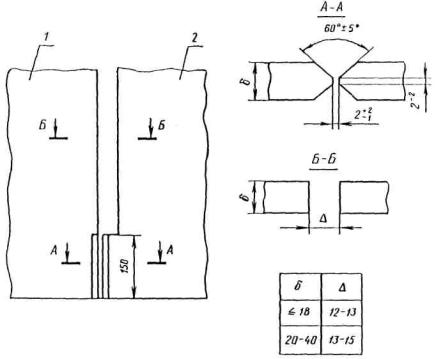

Рис. 24. Сборка вертикальной вставки в цельносварном стыке: 1 - вертикальный лист; 2 - вставка; 3 - скоба При сварке листов толщиной 12 - 14 мм аппаратом А-820М кромки не имеют скосов (рис. 25, а, сечение Б-Б); начальный участок под ручную сварку имеет Х-образную разделку (сечение А-А). Соответственно этому, при толщине металла 12 - 14 мм, в нижней части вертикальной вставки на длине 150 мм имеются выступы, образуемые сочетанием различных видов скосов кромок. При толщине 20 - 25 мм по всей длине шва разделка кромок V-образная, а при толщине 28 - 32 мм - Х-образная (рис. 25, сечение В-В).

Рис. 25. Форма подготовки кромок и формирующие подкладки под вертикальные швы, выполняемые аппаратом А-820М: 1 - участок ручной сварки При сварке аппаратом типа А-1150У кромки деталей соединения не должны иметь скосов при всех толщинах (рис. 26, сечение Б-Б); разделка под ручную сварку - Х-образная (сечение А-А), поэтому в нижней части вставки также имеются выступы;

Рис. 26. Форма подготовки кромок под вертикальные швы, выполняемые аппаратом А-1150У; 1 - стенка: 2 - вставка 2) зачищают до металлического блеска свариваемые кромки и прилегающие к ним зоны металла шириной 20 - 30 мм; 3) устанавливают и фиксируют согласно указаниям п. 11.1.6 вставку в стыке стенки, затем прихватывают ее к нижнему поясу главной балки; 4) устанавливают и прихватывают строго в плоскости свариваемых листов выводные планки (рис. 27, дет. 3) и технологические планки для выхода аппарата (рис. 27, дет. 1). Нарушение этого правила может вызвать образование зазоров между свариваемыми листами и ползунами, что обычно приводит к вытеканию ванны или чрезмерному увеличению ширины шва; 5) производят приемку подготовленных под сварку монтажных соединений стенки балки. Результаты приемки записывают в журнале сварочных работ (форма 5.35);

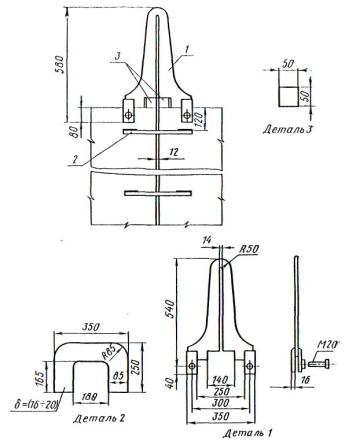

Рис. 27. Сборочные элементы вертикального стыка 6) при необходимости подогревают кромки стенки балки и монтажной вставки на участке ручной сварки (шов 2 на рис. 22); 7) сваривают вручную начальный участок стыка длиной 150 мм; сварку производят в зависимости от класса стали электродами УОНИ 13/55 или УОНИ 13/45 диаметром 4 мм на токе 140-160 А; после сварки участок зачищают абразивным инструментом заподлицо с основным металлом; 8) устанавливают и подключают сварочную аппаратуру и систему водяного охлаждения формирующих шов устройств. Для аппаратов типа А-820М и А-1381 предварительно с лицевой стороны стыка устанавливают направляющие уголки, а с обратной стороны стыка внутри монтажных скоб (рис. 27, дет. 2), в которых предусмотрены специальные вырезы, устанавливают медные охлаждаемые водой подкладки (трубки) строго по оси зазора соединений. Аналогичные вырезы должны быть предусмотрены и для пропуска заднего ползуна аппарата типа А-1150У; 9) осуществляют сварку снизу вверх соединения стенки балки со вставкой (шов 4 на рис. 22) с принудительным формированием шва. Рекомендуемые режимы сварки вертикальных швов для сталей по ГОСТ 6713-75* приведены в табл. 1 и 2 приложения 8; 10) заваривают вручную нижний участок второго стыкового соединения стенки балки и монтажной вставки (подогревая при необходимости кромки); 11) снимают автомат, устанавливают направляющие автомата на второй стык, а затем выполняют последующие операции, как и для первого стыка; 12) выполняют контроль вертикальных швов внешним осмотром и ультразвуковой дефектоскопией. Устраняют выявленные дефекты. Результаты контроля фиксируют в журнале; 13) срезают выводные планки и монтажные скобы, зачищают места их приварки и выполняют механическую обработку стыковых швов в местах установки вставок продольных ребер; подготавливают и контролируют макрошлифы на торцах стыка. 11.1.10. Сборку и сварку монтажного стыка верхнего пояса главной балки (швы 6 и 7 на рис. 22) осуществляют в следующем порядке1: ____________ 1 При толщине стенки 10-14 мм до сварки монтажного стыка верхнего пояса главной балки следует вварить монтажные вставки горизонтальных ребер жесткости (см. п. 11.1.11). 1) проверяют маркировку, размечают, обрезают и подгоняют вставку по длине, обеспечивая необходимые зазоры и стыках (2 - 4 мм) и форму разделки кромок; 2) подготавливают соединения под сварку (см. раздел 9 Руководства); 3) устанавливают вставку верхнего пояса, прихватывают угловым швом вручную к стенке. Прихватки ставят с обеих сторон стенки (рис. 28);

Рис. 28. Установка подкладок под стык верхнего пояса: 1 - выводные планки; 2 - медные подкладки; 3 - стальные подкладки 4) приваривают выводные планки и устанавливают подкладки снизу стыка и поджимают к поясу домкратами (см. рис. 28). С помощью этих домкратов стыкуемые листы полки и вставки в зоне стыка удерживают от опускания до полного остывания металла после сварки; 5) подваривают вручную стык в месте пересечения пояса со стенкой на длине 50 - 75 мм по обе стороны стенки; 6) устанавливают направляющие рельсы и сварочный автомат (см. п. 11.1.4) и сваривают стыковые соединения верхнего пояса балки по очереди технологическими приемами, аналогичными приемам, применяемым при сварке нижнего пояса (см. п. 11.1.4, подпункт 7); 7) удаляют подкладки, контролируют швы ультразвуковой дефектоскопией и исправляют дефекты; 8) срезают выводные планки, зачищают места их установки, подготавливают и контролируют макрошлифы на торцах стыков. 11.1.11. Сборку и вварку монтажных вставок горизонтальных ребер жесткости (швы 8-11 на рис. 22; рис. 29) осуществляют в следующем порядке: 1) размечают, обрезают и подгоняют по месту вставки горизонтальных ребер жесткости. На торцевых кромках вставок устраивают скосы под углом 25 - 30° с притуплением 0 - 1 мм для образования V-образной разделки; 2) зачищают до металлического блеска торцевые кромки горизонтальных ребер и вставок, привариваемые к стенке продольные кромки вставок, а также зоны металла шириной 20 - 30 мм, прилегающие к этим кромкам, и полосы шириной 60 - 80 мм на поверхности стенки в местах примыкания вставок горизонтальных ребер жесткости; 3) поочередно устанавливают вставки горизонтальных ребер жесткости, выравнивают кромки стыковых соединений ребра со вставкой и закрепляют прихватками; 4) при необходимости производят предварительный подогрев кромок непосредственно перед сваркой каждого стыка; 5) сваривают вручную или полуавтоматом поочередно стыковые соединения горизонтальных ребер жесткости со вставкой; 6) контролируют качество выполненных сварных стыковых соединений: осмотром-100% и ультразвуковой дефектоскопией - швов I категории, указанных в рабочих чертежах КМ. Устраняют выявленные дефекты в швах. Результаты контроля записывают в журнал. 11.1.12. Угловые швы тавровых соединений пояса и горизонтальных ребер жесткости со стенкой балки (швы 12-14 на рис. 22 и 29) выполняют в следующем порядке:

Рис. 29. Швы, выполняемые при окончательном оформлении цельносварного стыка 1) зоны угловых соединений просушивают от влаги пламенем газовой горелки (резака), зачищают металлической щеткой и продувают сухим сжатым воздухом; 2) при необходимости металл в зоне наложения шва подогревают непосредственно перед сваркой каждого участка соединения; 3) выполняют полуавтоматическую и ручную сварку угловых соединений, начиная с нижнего пояса балки (швы 12, затем 13 и 14 на рис. 22 и. 29); рекомендуемые режимы ручной сварки в потолочном положении приведены в приложении 9; 4) выполняют механическую обработку угловых швов в местах с неровностями и наплывами, а также подрезами основного металла. 11.2. Болтосварные стыки11.2.1. Порядок производства работ при выполнении монтажных болтосварных стыков главных балок определяется принятым способом монтажа пролетного строения. 11.2.2. При выполнении работ на площадках укрупнения, а также при расположении стыка над опорой или в случае удержания монтируемого блока краном рекомендуется следующий порядок производства работ: 1) проектное положение монтируемого блока фиксируют Т-образными прокладками в стыке нижних поясов и четырьмя калиброванными пробками, поставленными в отверстия, расположенные в углах центральной накладки стыка стенки (рис. 30, а); 2) выполняют геодезическую проверку положения блока. Если зазоры в стыке нижних поясов, проектный профиль и план выдержаны, в отверстия, свободные от пробок, ставят высокопрочные болты в количестве, необходимом для выравнивания в одной плоскости и стягивания листов стенки стыкуемых блоков. Болты затягивают обыкновенными ключами. Если проектный профиль и план не выдержаны, пробки удаляют, блок краном приводят в проектное положение и по совпадающим при этом отверстиям фиксируют пробками с последующей постановкой болтов. При наличии недопустимой черноты отверстия рассверливают; 3) осуществляют подготовку, сборку и автоматическую сварку стыков поясов балок (рис. 30, б). После сварки стыков выполняют контроль качества швов, устранение дефектов и механическую обработку соединений; 4) устанавливают прокладки в технологические окна стенки и накладки, перекрывающие эти окна, затягивают все высокопрочные болты на нормативное усилие (рис. 30, в). 11.2.3. При выполнении болтосварных стыков в случае сборки балок внавес порядок производства работ должен быть следующим (рис. 31): 1) поданный в пролет блок фиксируют в проектном положении (см. п. 11.2.2 и рис. 31, а); 2) производят геодезическую проверку положения блока (см. п. 11.2.2);

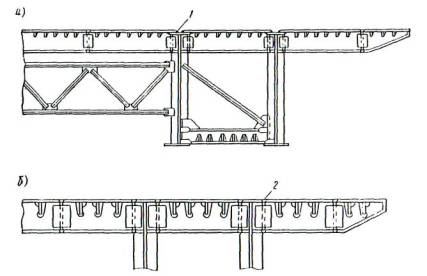

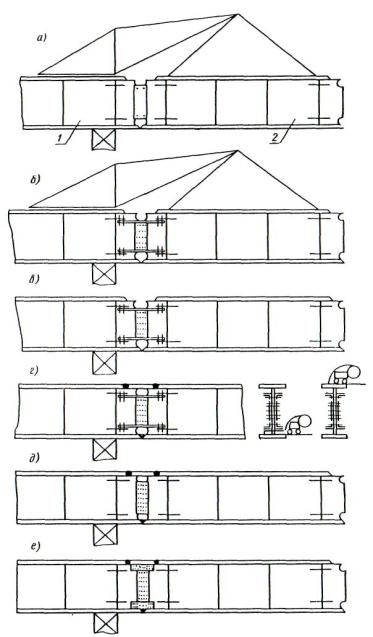

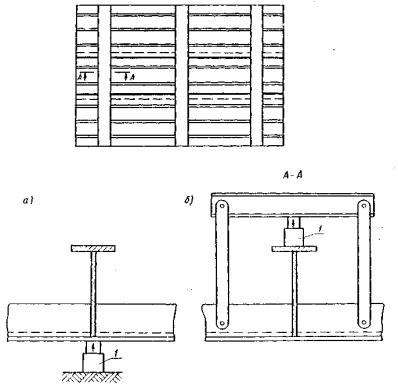

Рис. 30. Сборка болтосварного стыка на площадках укрупнения 3) при необеспеченности устойчивости стенки монтируемого блока при воздействии вертикальной нагрузки (собственный вес блока), горизонтальной (ветровой) нагрузки и сварочных напряжений от (усадки шва) сечение стыка усиливают постановкой дополнительных монтажных элементов (рис. 31, б)

Рис. 31. Навесная сборка главной балки с болтосварными стыками: 1 - собранная конструкция, 2 - монтируемый блок

Рис. 32. Выполнение болтосварных стыков при сборке внавес с применением дополнительных монтажных элементов. При этом рекомендуется применять следующий вариант: устанавливают технологические горизонтальные ребра жесткости вблизи технологических окон и закрепляют их высокопрочными болтами, поставленными в близлежащие к окнам горизонтальные ряды отверстий центральной накладки стыка стенки и в отверстия предусмотренных заранее монтажных столиков стенок блоков (авторское свидетельство № 1588280) пли горизонтальных ребер жесткости (рис. 32). Размеры сечения технологических горизонтальных ребер жесткости, а также количество болтов и усилие их натяжения устанавливает проектная организация; 4) производят натяжение всех высокопрочных болтов на нормативное усилие;

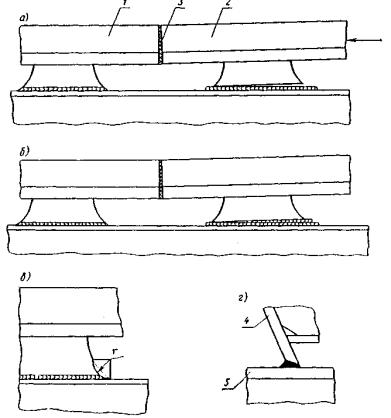

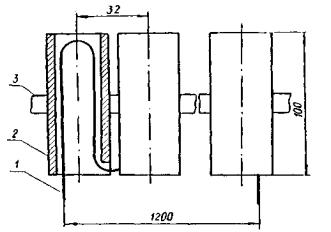

Рис. 33. Сварочный трактор типа ТС-17М с удлинителем. 5) освобождают монтируемый блок от крюка крана (рис. 31, в); 6) выполняют подготовку, сборку, сварку и контроль качества стыков поясов балок (рис. 31, г); 7) с целью снижения величины остаточных сварочных напряжений снимают технологические ребра жесткости, а также ослабляют натяжение 3 - 4 горизонтальных рядов высокопрочных болтов центральной накладки стыка стенки вблизи технологических окон (рис. 31, д); 8) устанавливают прокладки в технологические окна, накладки, перекрывающие технологические окна, и производят натяжение всех высокопрочных болтов до нормативного усилия (рис. 31, е). 11.2.4. Технология выполнения стыка стенки на высокопрочных болтах должна соответствовать требованиям ВСН 163-69 («Инструкция по технологии устройства соединений на высокопрочных болтах в стальных конструкциях мостов»). Контактные поверхности металла стенки и накладок очищают способом, предусмотренным проектом в соответствии с принятой величиной нормативного коэффициента трения. 11.2.5. Технология сборки и сварки стыковых соединений нижнего и верхнего поясов в основном такая же, как и при выполнении цельносварных стыков (см. подраздел 11.1). Отличие заключается в том, что сварку стыка нижнего пояса выполняют через технологическое окно стенки автоматом типа ТС-17 с пристроенным к нему удлинителем (на который вынесен сварочный мундштук), например, конструкции НИИ мостов (рис. 33); сварку монтажных стыков верхнего пояса - обычным автоматом. При этом для нижнего пояса применяют электродную проволоку диаметром 3 мм, для верхнего пояса - проволоку диаметром 3 - 4 мм. Рекомендуемые режимы сварки поясов главных балок под флюсом указаны в приложении 6. 11.3. Стыковые соединения двухлистовых поясов11.3.1. Двухлистовые пояса балок в зоне монтажного стыка могут иметь листы равной (рис. 34, а) или неравной (рис. 34, б) ширины. Для снижения трудоемкости выполнения монтажного стыкового шва предпочтение следует отдавать пакетам с равной шириной листов. 11.3.2. Монтажная односторонняя сварка стыковых соединений двухлистовых поясов может быть выполнена «совмещенным» или «раздельными» швами.

Рис. 34. Типы двухлистовых поясов балок, свариваемых встык: 1 - стыковой шов 11.3.3. Сварку «совмещенным» швом (рис. 35, а) следует выполнять в разделку, в которой зазор между листами предварительно проварен по скосу кромок разделки вручную с последующей механической обработкой валиков усиления заподлицо с основным металлом. Для уменьшения количества наплавленного металла разделку двухлистовых поясов под сварку целесообразно выполнять ломанного очертания (см. рис. 35, а).

Рис. 35. Сварка двухлистовых поясов При равной ширине листов пакета в зоне стыкового шва технология его выполнения не отличается от сварки однолистовых поясов (см. п. 11.1.4), а конструкция выводных планок является наиболее технологичной. При неравной ширине листов пакета выводные планки 1 и 2 следует приварить к каждому листу 3 и 4 (см. рис. 35) отдельно, при этом скосы кромок выводных планок должны быть такими же, как у соответствующих листов пакета. Выводные планки обоих листов следует устанавливать одновременно, до начала сварки всего шва. Если верхний лист 4 пакета пояса имеет меньшую ширину, чем нижний 3 (рис. 35, б), то после заполнения разделки на толщину нижнего листа 3 следует выполнить еще два-три слоя по всей длине планки 2 верхнего листа 4 а сварку последующих слоев можно начинать в 100 - 120 мм от края верхнего листа. Если верхний лист пакета имеет большую ширину, чем нижний (рис. 35, в), то после установки выводных планок сварку осуществляют, как для однолистовых поясов, с выводом всех слоев шва до конца планок 1 и 2. После сварки выводные планки полностью удаляют, при этом часть, находящуюся на более широком листе, сдувают воздушно-дуговым или газовым резаком, после чего производят тщательную зачистку мест приварки абразивным инструментом. Все остальные технологические приемы, а также режимы сварки - такие же, как при сварке, однолистовых поясов. 11.3.4. Сварку «раздельными» швами выполняют со вставкой в верхнем листе двухлистового пояса (рис. 36). Выводные планка приваривают к каждому листу пояса раздельно. Сварку нижнего листа выполняют технологическими приемами и на режимах, применяемых для сварки однолистовых стыковых соединений. Сварку верхнего листа можно выполнять двумя способами: а) теми же технологическими приемами, что при сборке и сварке стыковых соединений однолистовых поясов. При этом первые проходы при автоматической сварке стыков верхних листов (вставок) рекомендуется выполнять вручную (рис. 36, а); б) для предотвращения концентрации напряжений стыковое соединение рекомендуется выполнять с предварительными деформациями верхних листов пакета (рис. 36, б; а; с; № 729011). Для этого предусматривают роспуски соединительных швов между нижним и верхним листами. Перед установкой вставки верхние листы отжимают клиньями или домкратами от ранее сваренных нижних на величину зазора, которую назначают из условия ликвидации его при усадке металла полностью заваренных стыковых швов. Под место стыка подводят подкладки, убирают клинья или домкраты и устанавливают вставки, после чего осуществляют сборку и подготовку стыков под сварку, как и для однолистовых соединений. После выполнения автоматом первых слоев обоих швов убирают подкладки и продолжают сварку до окончательного заполнения разделки. В последнюю очередь заваривают роспуски между листами.

Рис. 36. Сборка и сварка двухлистовых поясов с предварительными деформациями: 1 - стеклоткань; 2 - медная подкладка; 3 - стальная подкладка Подкладки должны обеспечивать получение плавного очертания усиления шва с высотой не более 0,5 мм, со стороны корня и легко удаляться. Для облегчения изъятия из зазора между листами подкладки целесообразно выполнять состоящими из двух клиньев, нижний из которых удаляется в первую очередь.