Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

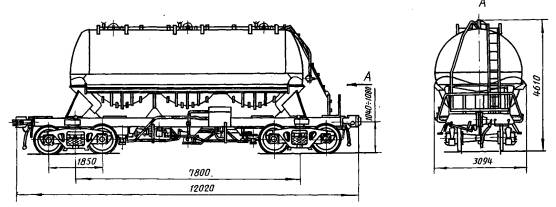

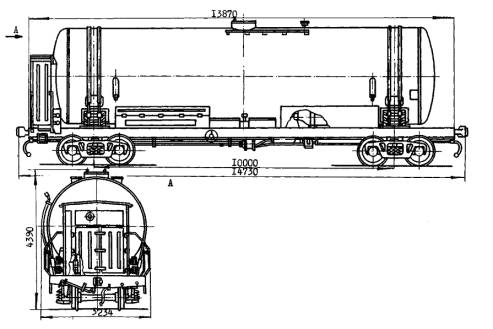

Вернуться в "Каталог СНиП"Пособие Специализированные цистерны для перевозки опасных грузов. Справочное пособие.МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РФ Главное управление вагонного хозяйства Специализированные СПРАВОЧНОЕ ПОСОБИЕ

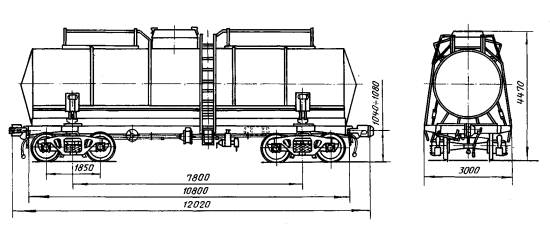

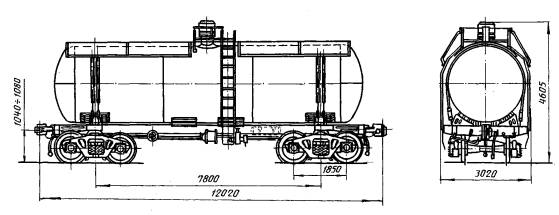

МОСКВА ИЗДАТЕЛЬСТВО СТАНДАРТОВ 1993 Содержатся сведения об устройстве цистерн для опасных грузов, о процессах загрузки-выгрузки и мерах безопасности при обслуживании этих вагонов. Для работников, связанных с эксплуатацией и. обслуживанием цистерн для опасных грузов. ВВЕДЕНИЕК опасным грузам относятся вещества и предметы; которые при транспортировании, погрузочно-разгрузочных работах и хранении могут послужить причиной взрыва, пожара или повреждения транспортных средств, складов, устройств, зданий и сооружений, а также гибели, травмирования, отравления, ожогов, облучения или заболевания людей и животных. ГОСТ 19433-88 "Грузы опасные. Классификация и маркировка" устанавливает принципы классификации опасных грузов для транспортных целей. Согласно этому документу опасные грузы разделены на девять классов: 1 - взрывчатые материалы (ВМ); 2 - газы сжатые, сжиженные и растворенные под давлением; 3 - легковоспламеняющиеся жидкости (ЛВЖ); 4 - легковоспламеняющиеся твердые вещества (ЛВТ); самовозгорающиеся вещества (СВ); вещества, выделяющие воспламеняющиеся газы при взаимодействии с водой; 5 - окисляющие вещества (ОК) и органические пероксиды (ОП); 6 - ядовитые вещества (ЯВ) и инфекционные вещества (ИВ); 7 - радиоактивные материалы (РМ); 8 - едкие и (или) коррозионные вещества (ЕК); 9 - прочие опасные грузы. В свою очередь, классы подразделяются на подклассы. Подклассы грузов, перевозимых в цистернах, приводятся в табл. 1.1. Опасные грузы по железным дорогам транспортируются в универсальном или специальном подвижном составе. Допускаемые типы вагонов и контейнеров для перевозок конкретных видов опасных грузов устанавливаются техническими условиями, стандартами для конкретной продукции, и правилами перевозок грузов. Жидкие, сжиженные и газообразные опасные грузы (а также некоторые виды твердых веществ) в случаях, предусмотренных правилами перевозок, транспортируются в вагонах-цистернах1 и контейнерах-цистернах. ___________ 1Далее цистерны. Вагоны-цистерны и контейнеры-цистерны проектируются с учетом свойств опасных грузов, для перевозок которых они предназначены, и соответственно оснащаются специальными устройствами для выполнения сливоналивных операций и обеспечения безопасности перевозок. Вагоны-цистерны проектируются по техническим требованиям, которые разрабатываются в соответствии со следующими документами: ГОСТ 15.001-88 "Система разработки и постановки продукции на производство. Продукция производственно-технического назначения"; ГОСТ 10674-82 "Вагоны-цистерны магистральных дорог колеи 1520 мм. Общие технические условия"; ГОСТ 14249-89 "Сосуды и аппараты. Нормы и методы расчета на прочность"; Правила устройства и безопасной эксплуатации сосудов, работающих под давлением; Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных). - М., МПС, МТТМ, 1983. При разработке технических требований на проектирование и при проектировании цистерн принимаются во внимание руководящие и нормативные документы по их эксплуатации и обслуживанию. Важнейшими документами, регламентирующими правила перевозки опасных грузов, их маркировку и меры предотвращения аварийных ситуаций и способы устранения последствий таких ситуаций, являются: ГОСТ 19433-88 "Грузы опасные. Классификация и маркировка". - М.: Изд-во стандартов, 1988; ГОСТ 22235-76 "Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ". - М.: Изд-во стандартов, 1976; Правила перевозок грузов. Ч. 2. - М.: Транспорт, 1976; Правила безопасности и порядок ликвидации аварийных ситуаций с опасными грузами при перевозке их по железным дорогам. - М: Транспорт, 1984; Правила перевозок опасных грузов. - М.: Транспорт, 1987; Обеспечение сохранности грузов при железнодорожных перевозках: Справочник. - М.: Транспорт, 1982; Сборник правил перевозок и тарифов железнодорожного транспорта Союза ССР № 370. - М.: Транспорт, 1990; Соглашение о международном грузовом сообщении. - М.: Транспорт, 1974. В зависимости от вида перевозимых грузов вагоны-цистерны подразделяются на цистерны общего назначения и специальные. К цистернам общего назначения относятся цистерны для перевозки широкой номенклатуры жидких нефтепродуктов, не требующих подогрева при наливе и сливе в диапазоне климатических изменений температуры груза. Цистерны общего назначения составляют основную часть парка вагонов-цистерн. Большая часть их принадлежит Министерству путей сообщения. Специальные цистерны предназначаются для перевозки грузов, требующих специальных условий транспортировки или выгрузки. Владельцами специальных цистерн являются преимущественно организации, учреждения или предприятия, производящие или использующие в производстве транспортируемые в цистернах продукты. Для каждого типа цистерны заводом-изготовителем в составе технической документации разрабатывается инструкция по эксплуатации, сливу и наливу перевозимого продукта, учитывающая конструктивные особенности конкретной модели. Кроме того, в отраслях промышленности разрабатываются свои типовые инструкции по обслуживанию специальных цистерн в эксплуатации и выполнению мер безопасности, в которых учитываются свойства конкретного перевозимого продукта и принятая в отрасли технология его погрузки и выгрузки. Документами такого рода, например, являются: Правила безопасности для производства, хранения и транспортирования хлора. ПБХ-83. - М., Минхимпром, 1983; Инструкция по наливу, сливу и перевозке сжиженных углеводородных газов в железнодорожных вагонах-цистернах. - М.: Недра, 1980; Типовая инструкция по наливу, сливу и транспортировке жидкого аммиака в железнодорожных цистернах. - М., Министерство по производству минеральных удобрений, 1980. Отраслевые нормативные документы находят отражение в технических требованиях на проектирование каждой модели цистерны и являются основанием для разработки заводами-изготовителями конкретных конструктивных решений, направленных на повышение безопасности перевозок опасных грузов, которые затем реализуются в конструкции серийных вагонов-цистерн. В данном справочном пособии приводятся основные технические характеристики, описания конструкции вагонов в целом и типичных модификаций унифицированных узлов и элементов, определяющих условия безопасной транспортировки грузов и безопасного обслуживания вагонов в пути следования и в пунктах погрузки и выгрузки, а также общие виды серийно изготавливаемых вагонов-цистерн, используемых для перевозки опасных грузов. Представленный в настоящем издании материал распределяется следующим образом: в разд. 1 рассматриваются внешние признаки цистерн, их окраска, система маркировки и нанесения знаков опасности; в разд. 2 дается описание и основные технические характеристики типовых узлов и конструктивных решений, используемых на всех вагонах-цистернах; в разд. 3-8 приводятся описания конструкций, параметры и общие виды цистерн, описываются группы вагонов, имеющих общие (унифицированные) или близкие по конструкции и характеристикам узлы и элементы. Следует также отметить, что справочное пособие включает описание цистерн, не предназначенных для перевозки опасных грузов, которые могут использоваться для этого в отдельных случаях. Трафареты и знаки опасности при этом должны соответствовать фактически перевозимому грузу. Данное справочное пособие является не нормативным, а информационным изданием и не заменяет действующих нормативно-технических и инструктивных документов. В подборе необходимых материалов для подготовки и написания книги принимали участие сотрудники МИИТа: Р.С. Глазкова, Р.Ф. Канивец, В.Н. Котуранов, К.В. Мотовилов, А.В. Смольянинов, И.Б. Феоктистов, В.Н. Филиппов, Г.Ф. Чугунов, сотрудник ПО „Азовмаш" В.М. Бубнов. Научное редактирование было проведено д-ром техн. наук, проф. В.Н. Котурановым и д-ром техн. наук, проф. В.Н. Филипповым. Все критические замечания, отзывы и предложения по улучшению справочного пособия просим направлять по адресу: 103055 Москва, А-55, ул. Образцова, 15 - МИИТ, кафедра "Вагоны и вагонное хозяйство" 1. ОКРАСКА И МАРКИРОВКА ЦИСТЕРН ДЛЯ ПЕРЕВОЗКИ ОПАСНЫХ ГРУЗОВВ настоящее время отсутствует строгая система, определяющая правила окраски цистерн для перевозки опасных грузов, которая отражала бы степень и вид опасности груза, поэтому предусмотренная правилами окраска цистерн носит случайный характер. В соответствии с действующими правилами цистерны для перевозки опасных грузов имеют отличительную окраску цилиндрической части и днища котла и цветную горизонтальную полосу на среднем диаметре цилиндрической части по всей длине котла шириной 300 мм на цистернах для сжиженных газов и 500 мм - для остальных опасных грузов (кроме цистерн для бензина и нефтепродуктов, пека, кальцинированной соды, которые не имеют полос). Цистерны, принадлежащие предприятиям, имеют торцовые днища и рамы, окрашенные в зеленый цвет. У края днищ по кругу наносится белая полоса шириной 300 мм. На цистерне должен быть трафарет о роде перевозимого продукта и знаки опасности груза. Котлы цистерн, предназначенных для грузов второго класса, окрашиваются в светло-серый (серебристый) цвет. Цвет полосы зависит от вида груза: для аммиака - желтый, для кислорода - голубой, для хлора - защитный, для пропан-бутановых фракций (в том числе для этилена) - красный, для негорючих газов - черный. Алюминиевой краской окрашиваются котлы цистерн для перевозки этиловой жидкости. Нижняя часть котла на высоту 250 мм окрашена черной краской. Полосы зеленого цвета. Желтый цвет котла с полосами черного цвета и нижнюю часть котла (броневой лист) тоже черного цвета имеют цистерны для перевозки метанола - высокотоксичной легковоспламеняющейся жидкости третьего класса. Котел цистерны для перевозки желтого фосфора (четвертый класс) имеет желтый цвет и полосы красного цвета. Котлы цистерн для перевозки кислот и жидких химических грузов имеют полосы желтого цвета. На днища котлов этих цистерн той же краской, что и полосы, наносятся квадраты размером 1×1 м. На квадратах черной краской наносится наименование кислоты, для которой предназначена цистерна ("Серная кислота", "Меланж", "Олеум", "Соляная кислота"), и трафарет о приписке цистерны. На цистернах, предназначенных для перевозки одного вида груза, приводится его наименование. На котлах цистерн для опасных грузов наносятся (устанавливаются) знаки опасности по ГОСТ 19433-88 (приложение 1) , которые располагаются в правой нижней части котла с обеих сторон между днищем и хомутом. На знак опасности наносят класс опасности груза, серийный номер ООН и номер аварийной карточки. Знаки опасности бывают: основные, характеризующие основной вид опасности и соответствующие классу (подклассу), к которому отнесен груз; дополнительные, характеризующие вид дополнительной опасности. Знаки опасности имеют форму квадрата, повернутого на угол 45° со стороной не менее 250 мм, который условно разделен горизонтальной линией на два равных треугольника. В верхнем треугольнике основных и дополнительных знаков опасности изображается символ опасности соответствующего класса (подкласса) (кроме грузов подклассов 1.4 и 1.5) . В нижнем углу основных знаков указывается номер класса (для грузов класса 5 - номер подкласса), к которому отнесен груз. На основных знаках опасности, выполняемых в соответствии с черт. 1-9 ГОСТ 19433-88 (см. приложение 1) (кроме знаков опасности для класса 7) и наносимых на вагоны-цистерны, в нижней части черными цифрами высотой не менее 65 мм на белом фоне указывается также серийный номер ООН в соответствии с черт. 12. Допускается указывать серийный номер ООН не на знаке опасности, а под ним на оранжевой прямоугольной табличке размерами не менее 120×300 мм с черной рамкой шириной 10 мм по краям в соответствии с черт. 13. Высота цифр на табличке должна быть не менее 25 мм. Знак опасности для грузов класса 7, наносимый на вагон-цистерну, должен быть выполнен в соответствии с черт. 11. Верхняя часть знака - желтая, нижняя - белая. В верхней части знака опасности указывается символ - черный трилистник, а в нижней части записывается серийный номер ООН или слово "радиоактивно". Серийный номер ООН перевозимого груза можно установить по источнику "Правила безопасности и порядок ликвидации аварийных ситуаций с опасными грузами при перевозке их по железным дорогам", а также по Сборнику правил перевозок № 370 (см. выше). На дополнительных знаках опасности номер класса (подкласса) и серийный номер ООН груза не указывается. Цистерны, предназначенные для перевозки одного наименования груза, должны иметь постоянный знак опасности, нанесенный краской по трафарету. При совпадении цвета знака с цветом полосы знак опасности наносится на контрастный цвет. При перевозках в цистерне многих наименований опасных грузов знак опасности должен быть сменным. В каждом случае устанавливается знак опасности, соответствующий перевозимому грузу. Знаки опасности наносятся (устанавливаются) грузоотправителем. Символ опасности, содержание надписи на знаке опасности, а также цвет символа, надписи, фона знака опасности для вагонов-цистерн приведены в табл. 1.1. Описание знаков опасности*

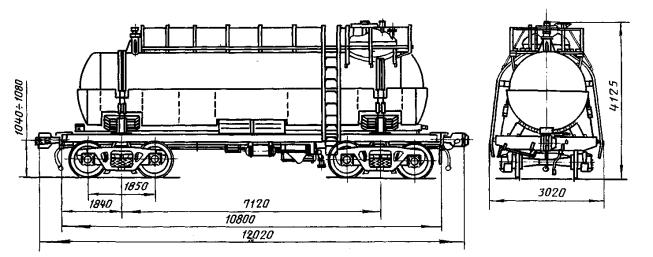

__________ *Изображение знаков опасности приводится в приложении 1. 2. ТИПОВЫЕ УЗЛЫ И ЭЛЕМЕНТЫ КОНСТРУКЦИИ ЦИСТЕРНОсновным изготовителем цистерн является ПО "Азовмаш" (бывшее ПО "Ждановтяжмаш", г. Мариуполь) Министерства тяжелого и транспортного машиностроения. Отдельные модели узкоспециализированных цистерн особой конструкции, часть которых включена в данное справочное пособие, в небольшом количестве выпускаются специализированными предприятиями других министерств. В частности, цистерны для перевозки криогенных грузов изготавливаются ПО "Уралвагонзавод" (г. Нижний Тагил). Цистерны для пропана моделей 901P, 902P, 903Р, 908Р и котлы цистерн моделей 15-1519, 15-1602 изготавливаются в Польше, котлы цистерн моделей 15-1569 - в Японии, котлы восьмиосных цистерн для суперфосфорной кислоты модели 15-889 - в ФРГ, а модели 15-1578 - во Франции. В конструкции цистерн используются типовые узлы автосцепного устройства, автотормозного оборудования и ходовые части. Четырехосные цистерны оборудуются серийной автосцепкой СА-3 с поглощающим аппаратом Ш-1-ТМ с ходом 70 мм или аппаратом Ш-2-В с ходом 90 мм. Восьмиосные цистерны оборудуются усиленной полужесткой автосцепкой СА-3М с ограничителем вертикальных перемещений и поглощающим аппаратом Ш-2-Т с ходом 105 мм. С 1988 г. на восьмиосные цистерны устанавливается поглощающий аппарат ПМК-110 с ходом 110 мм (пластинчатый с металлокерамическими фрикционными элементами). Автосцепка снабжена торсионным отклоняющим устройством для обеспечения автоматической сцепляемости на кривых участках пути малого радиуса. Установка автосцепного устройства выполняется в соответствии с ГОСТ 3475-81. В автотормозном оборудовании используются воздухораспределители № 270-005-1 или № 483-000, регуляторы рычажной передачи типа 574Б или 536М и авторежимы типов 265-002 или 265 А. В ходовых частях четырехосных цистерн используются двухосные тележки типа ЦНИИ-ХЗ моделей 18-100 (на подшипниках качения) и 18-109 (на подшипниках скольжения). Все вагоны постройки после 1978 г. оборудованы тележками на подшипниках качения. Восьмиосные цистерны оборудуются четырехосными тележками моделей 18-101. Основные характеристики тележек приведены в табл. 2.1. Таблица 2.1 Основные характеристики тележек грузовых вагонов

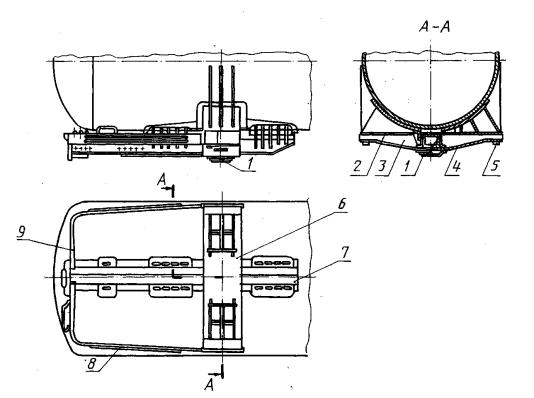

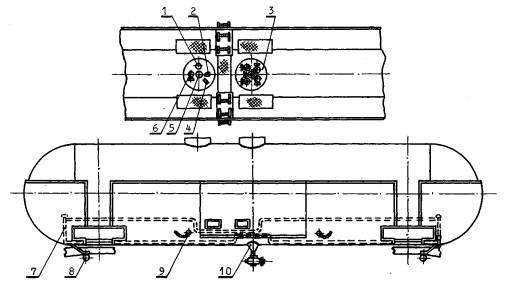

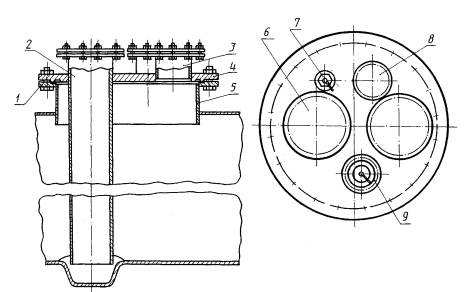

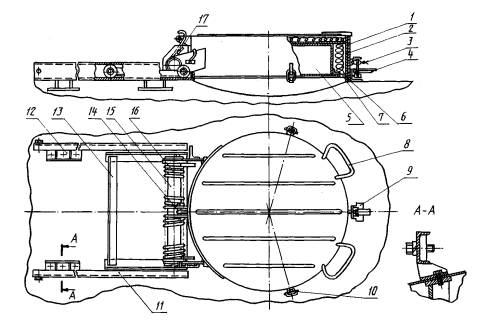

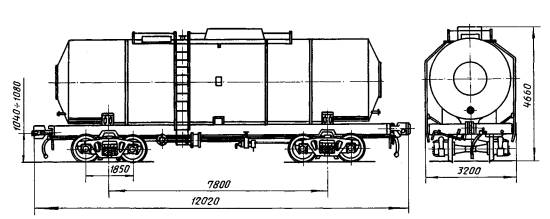

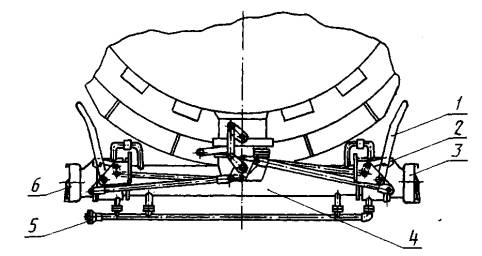

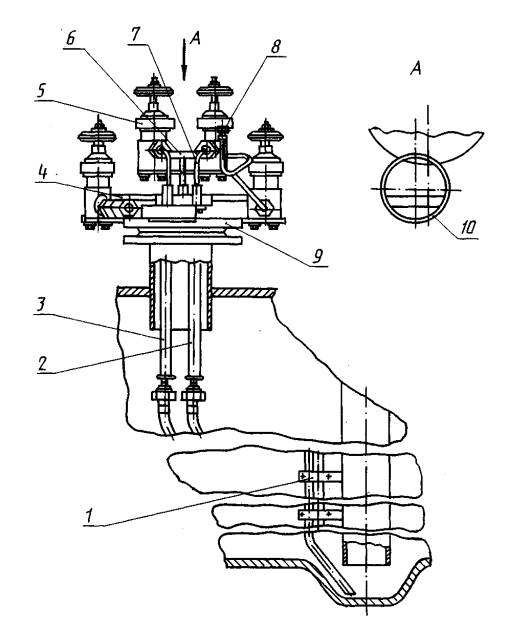

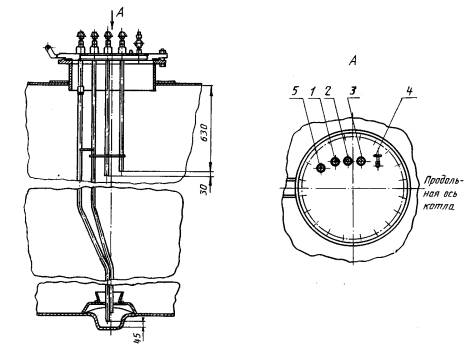

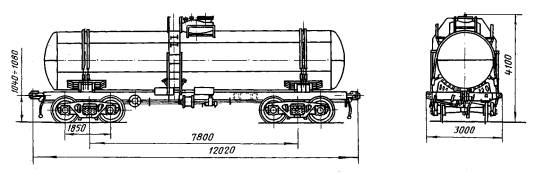

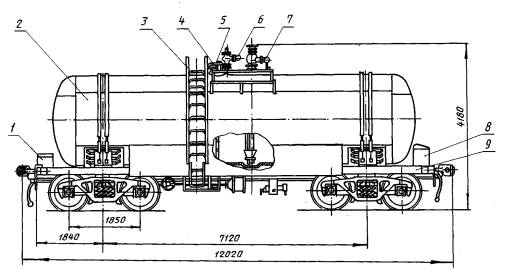

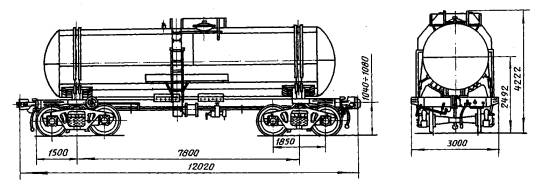

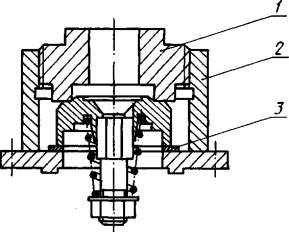

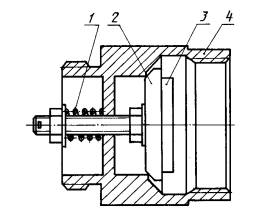

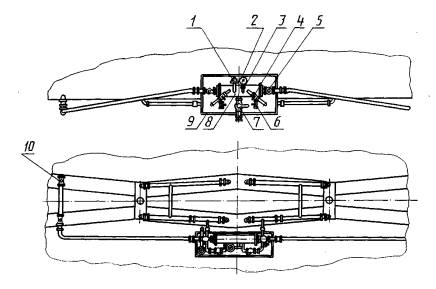

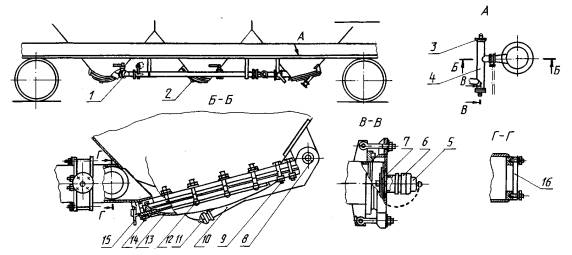

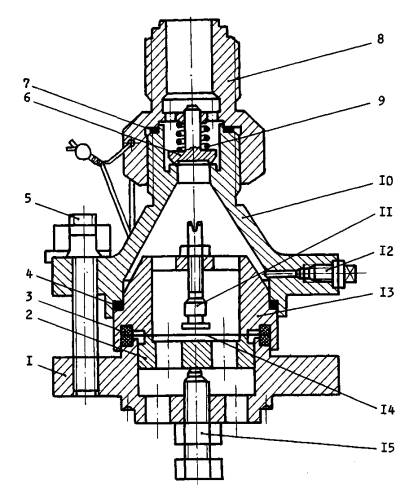

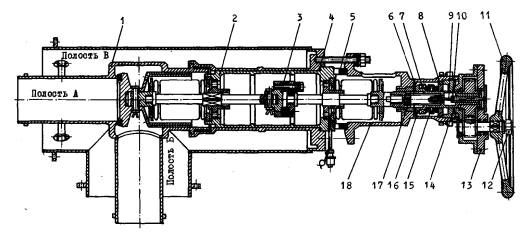

* Модели 18-100 и 18-109 различаются типом буксы и оси. Остальные параметры для обеих моделей идентичны. Все серийные четырехосные цистерны имеют рамную конструкцию и типовую схему крепления котла к раме. ПО "Азовмаш" изготавливает цистерны на базе нескольких модификаций типовых платформ, состоящих из рамы сварной конструкции и двух тележек ЦНИИ-ХЗ. Эти цистерны имеют унифицированные основные размеры - длину по осям сцепления автосцепок 12020 мм, длину рамы по концевым балкам 10800 мм и базу 7800 мм. На раме смонтировано автотормозное и автосцепное оборудование. Типовая рама состоит из хребтовой, двух шкворневых и двух концевых балок. Облегченная рама имеет облегченные концевые балки, соединенные в консольной части со шкворневыми балками боковыми обвязками, выполненными из штампованного Г -образного профиля толщиной 4 мм. Полная рама включает усиленные концевые и боковые балки. Хребтовая балка выполняется из двух Z-образных профилей № 31 или швеллеров № 30 ГОСТ 5267.1-90, перекрытых сверху и снизу накладками толщиной 7 мм. На хребтовой балке крепятся кронштейны для установки тормозного оборудования, упоры автосцепного устройства и пятники, посредством которых рама опирается на надрессорные балки тележек. В средней части хребтовой балки расположены фасонные лапы для крепления котла цистерны. Шкворневые балки изготавливаются сварными коробчатого сечения с диафрагмами жесткости. Сверху на шкворневых балках расположены сварные металлические опоры котла, в желобах которых крепятся болтами деревянные опорные бруски. Материал основных несущих элементов рамы - сталь 09Г2Д-12 по ГОСТ 19281-89. Котел цистерны опирается концевыми частями на, деревянные бруски опор и фиксируется на них от вертикальных и поперечных перемещений стяжными хомутами при помощи винтовых муфт. В нижней средней части котла расположены фасонные лапы, которые соединены призонными болтами с лапами хребтовой балки и предотвращают продольные перемещения котла. Восьмиосные цистерны изготавливаются безрамной конструкции и котел в них является несущим элементом, воспринимающим все действующие на вагон нагрузки, как от веса груза и внутреннего давления, так и передаваемые через автосцепку продольные силы, возникающие при движении в поезде и маневровых работах, а также вертикальные и боковые динамические силы, передаваемые через пятник, возникающие в результате движения по неровностям пути. Котел представляет собой цилиндрическую емкость сварной конструкции, состоящую из обечаек и эллиптических днищ, подкрепленную шпангоутами для повышения несущей способности и жесткости цилиндрической оболочки. В концевых частях котла размещаются опоры (рис. 2.1), представляющие собой элемент рамной конструкции, включающий хребтовую 7, шкворневую 6, состоящую из листов 2, 4 и облегченную концевую балку 9 и боковую обвязку 8, а также систему ребер и диафрагм жесткости 3. К хребтовой балке крепится пятник и упоры автосцепного устройства. Пятник опоры котла 1 соединяется с центральным подпятником соединительной балки четырехосной тележки. Котлы четырехосных цистерн принципиально не отличаются по конструкции от описанной выше, т.е. также представляют собой сварную емкость из обечаек и эллиптических днищ. При толщине листов 8-12 мм обечайки свариваются из продольных листов, нижний из которых имеет обычно большую толщину. Котлы цистерн, рассчитанные на высокое рабочее давление, свариваются из цилиндрических царг и имеют постоянную толщину.

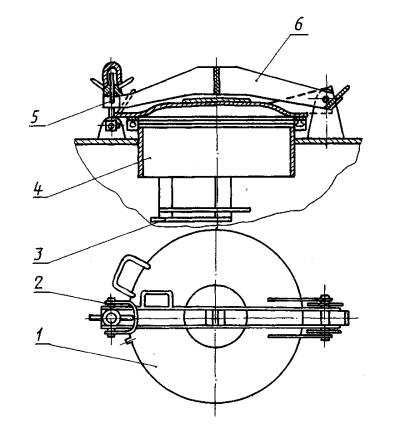

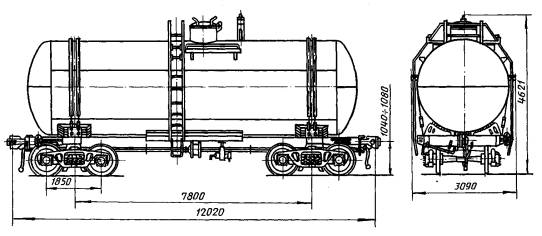

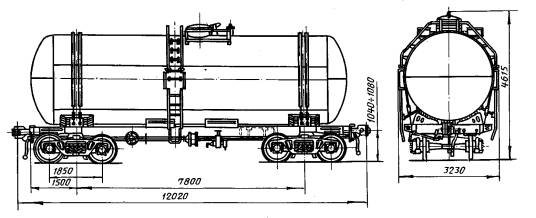

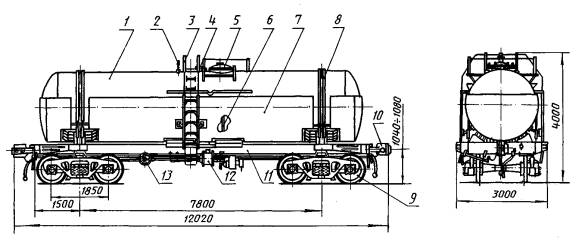

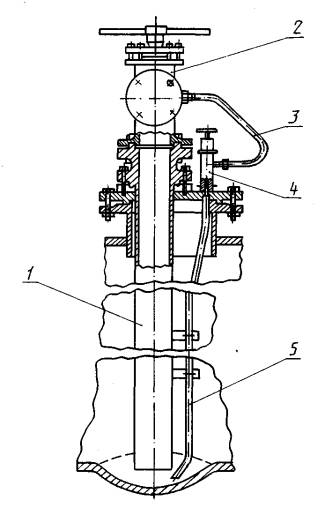

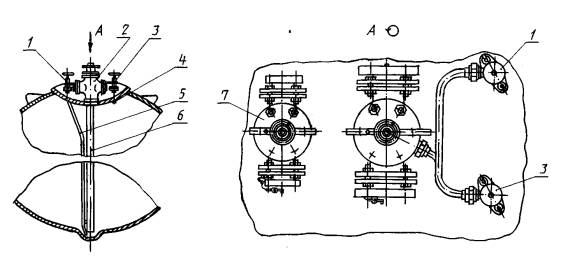

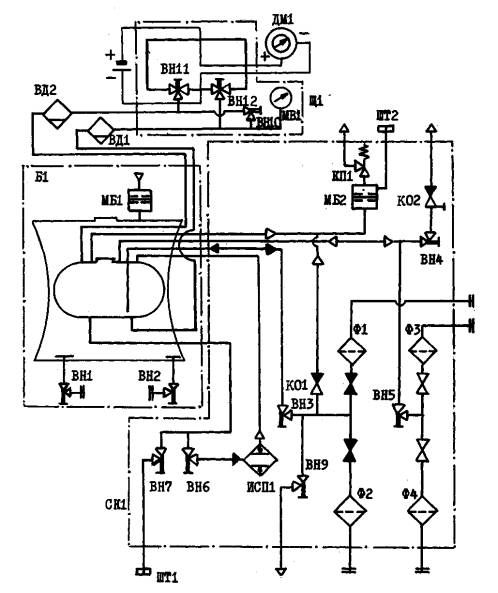

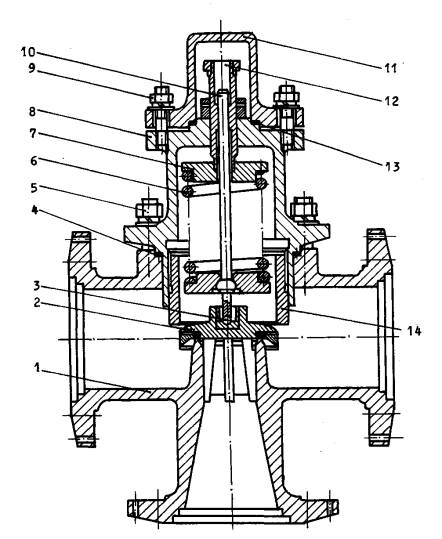

Рис. 2.1. Опора котла восьмиосной цистерны: 1 - пятник; 2, 4 - листы; 3 - диафрагма; 5 - скользун; 6 - шкворневая балка; 7 - хребтовая балка; 8 - боковая обвязка; 9 - концевая балка 3. НЕФТЕБЕНЗИНОВЫЕ И СПИРТОВЫЕ ЦИСТЕРНЫУнифицированные узлы и элементы нефтебензиновых и спиртовых цистерн включают люк-лаз для загрузки продукта и технического обслуживания и доступа внутрь котла, сливной прибор для слива груза, предохранительный клапан для ограничения избыточного давления в котле при повышении температуры груза и предохранительно-впускной клапан для защиты котла от вакуума при охлаждении груза и конденсации его паров. В настоящее время цистерны выпускаются с предохранительно-впускным клапаном, в конструкции которого объединены предохранительный клапан избыточного давления и предохранительно-впускной (вакуумный) клапан. Нижний лист котла цистерны имеет уклон к сливному прибору для обеспечения полного слива продукта. Восьмиосные цистерны имеют по два люка-лаза, сливных прибора и предохранительно-впускных клапана. Люк-лаз 4 (рис. 3.1) диаметром 570 мм герметично закрывается крышкой 1. В новых конструкциях применяется крышка с ригельным запором, включающим ригель 6, откидной болт 5 и предохранительную скобу 2. Эта конструкция обеспечивает надежность уплотнения, удобство и безопасность обслуживания. В горловине люка приварены сегменты 3 для контроля уровня наполнения и прикреплена внутренняя лестница для доступа обслуживающего персонала внутрь котла. При нахождении цистерны в эксплуатации на путях МПС люк-лаз всегда должен быть опломбирован. Пломбирование крышки люка производится перед каждым выходом цистерны на пути МПС как в груженом, так и в порожнем состояниях. Все цистерны данной группы (кроме цистерн для спирта) оборудуются универсальным сливным прибором (рис. 3.2). Вороток 1, шарнирно соединенный с винтовой штангой 2 управления сливным прибором, расположен в горловине люка-лаза. На нижнем конце штанги закреплен клапан 3 с уплотнительным кольцом 9, который при вращении воротка поднимается или опускается на седло 10, обеспечивая таким образом открытие и закрытие сливного прибора. Труба сливного прибора 5 снаружи закрывается откидной крышкой 6, прижимаемой к торцу трубы нажимным винтом 7. Кольцевой наконечник 8 сливной трубы обеспечивает возможность герметичного присоединения сливного рукава. Корпус сливного прибора оборудован кожухом 4, который может при сливе продукта заполняться паром для обогрева в зимнее время. Цистерна для спирта модели 15-1454 с 1986 г. поставляется без нижнего сливного прибора. Разгрузка цистерны на пунктах слива производится сифонированием сверху через специально оборудованный для ввода сливной трубы люк. Внизу котел имеет поддон. У остальных цистерн для спирта сливной прибор демонтирован, а отверстие внизу заварено. На горловине люка приварены проушины для двух замков. На крышке люка наварено дополнительное лабиринтное кольцо. Предохранительно-впускной клапан зафиксирован двумя скобками. Предохранительно-впускной клапан (рис. 3.3) имеет раздельную регулировку усилия затяжки пружины 1 клапана максимального давления 2 и пружины 3 вакуумного клапана 4. Регулировка клапанов производится на избыточное давление 0,15 МПа (1,5 кгс/см2) и на разряжение 0,01 - 0,02 МПа (0,1 - 0,2 кгс/см2) . Для предотвращения нарушения регулировки на предохранительно-впускной клапан устанавливаются две пломбы. Котлы цистерны данной группы подвергаются испытаниям на прочность гидравлическим давлением 0,4 МПа (4 кгс/см2). Уплотнительные прокладки и кольца крышки люка, сливного прибора и предохранительно-впускного клапана изготавливаются из маслобензиностойкой резины. Предохранительно-впускной клапан не обеспечивает защиты котла от возникновения недопустимого вакуума после разогрева груза паром, пропарки котла или при сливе продукта при закрытых крышках люков. Категорически запрещается транспортирование цистерны с течью котла или сливного прибора, с неисправностями ходового, автосцепного и тормозного оборудования, угрожающими безопасности движения, а также с незакрытыми наружными крышками сливных приборов. Все цистерны данной группы имеют конструкционную скорость 120 км/ч. Нефтебензиновые цистерны приведены на рис. 3.4 - 3.12, спиртовые - на рис. 3.13, 3.14, а их технические характеристики - в табл. 3.1. Для обеспечения безопасности обслуживающего персонала при эксплуатации и ремонте цистерн: 1) доступ людей внутрь порожнего котла при осмотре или ремонте допускается только с разрешения ответственного лица, подтвердившего отсутствие вредных и взрывоопасных паров внутри котла; 2) доступ внутрь котла при наличии в нем паров перевозимого продукта должен производиться с разрешения ответственного лица с использованием шлангового противогаза и спасательного пояса под постоянным наблюдением за работающим в котле; 3) любые сварочные работы на цистерне должны производиться только после очистки, промывки и пропарки котла; 4) курить и применять открытый огонь вблизи цистерны категорически запрещается.

Рис. 3.1. Люк-лаз цистерны модели 15-1500 с крышкой и ригельным запором

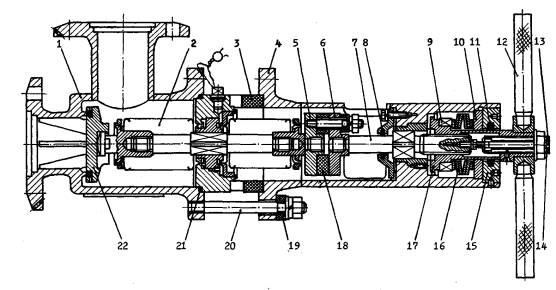

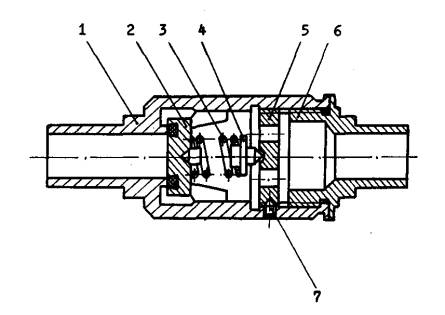

Рис. 3.2. Универсальный сливной прибор

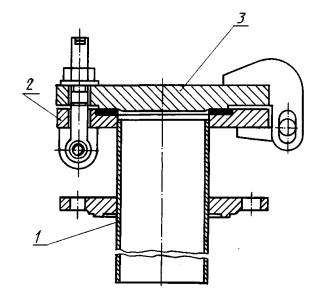

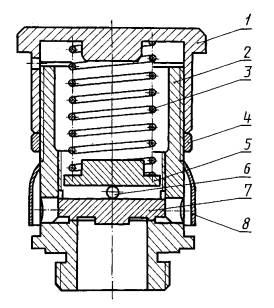

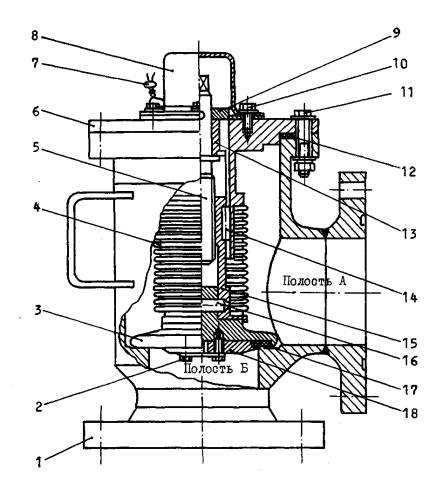

Рис. 3.3. Предохранительно-впускной клапан

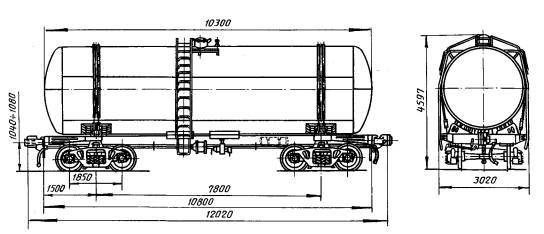

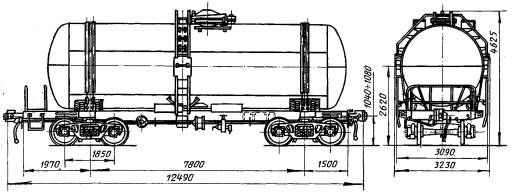

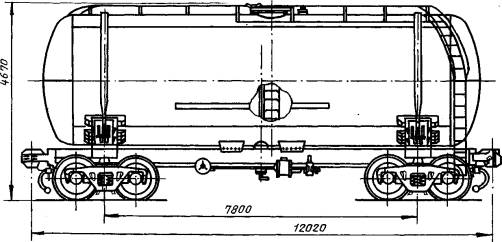

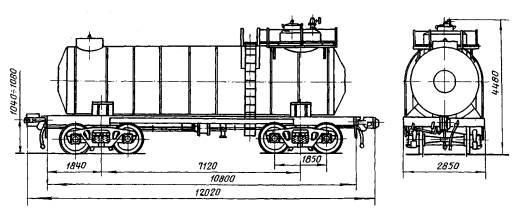

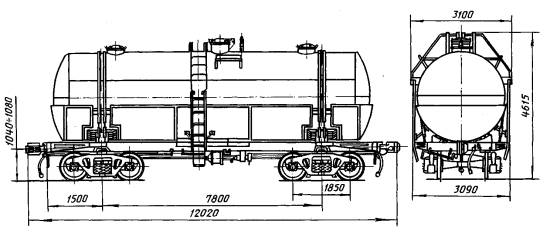

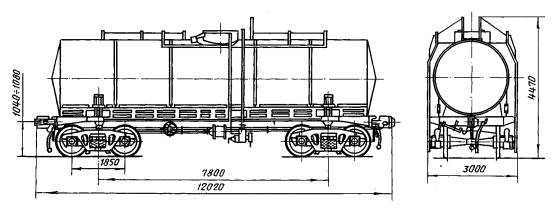

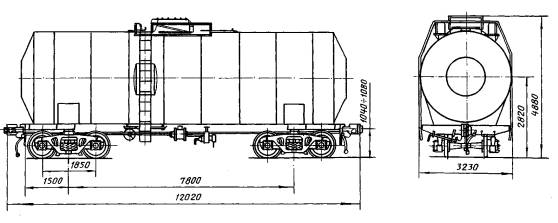

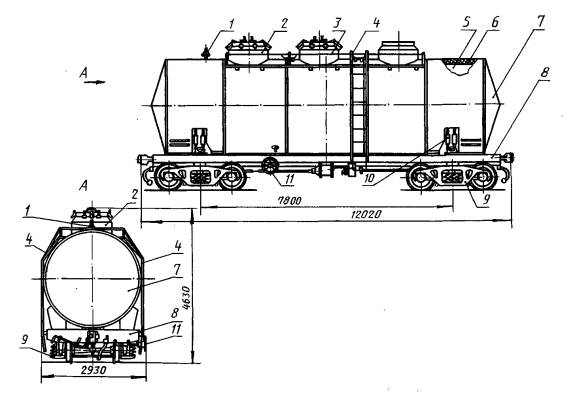

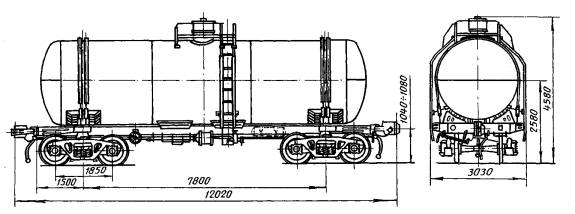

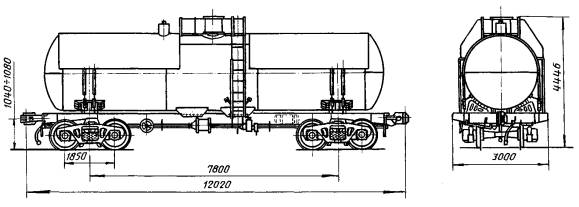

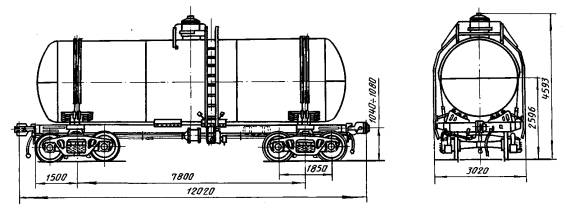

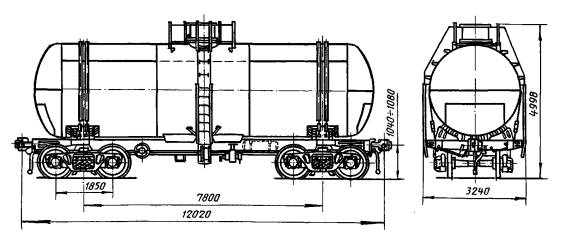

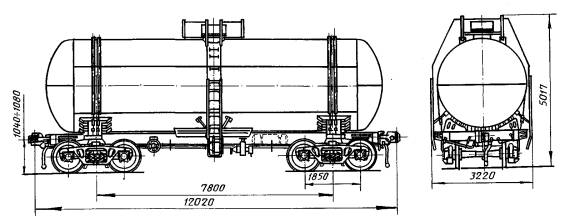

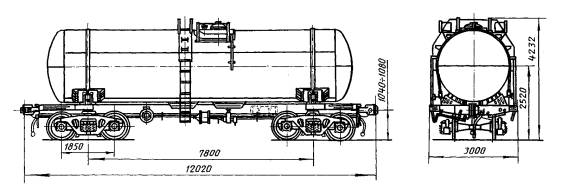

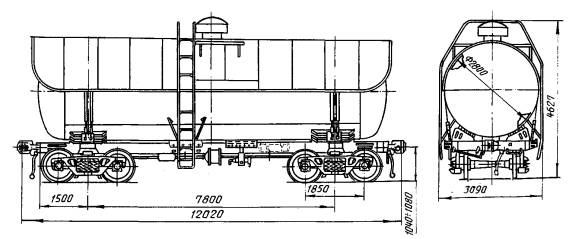

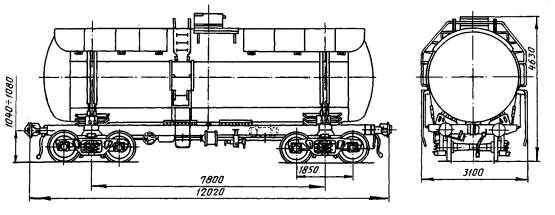

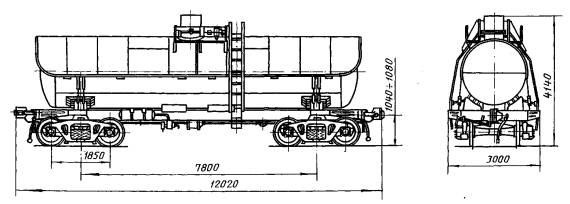

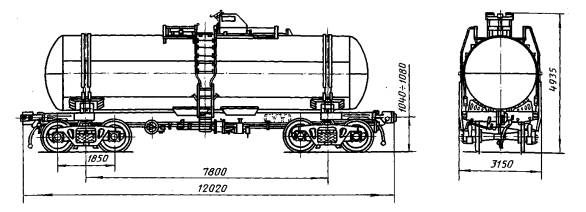

Рис. 3.4. Четырехосная цистерна для бензина и нефти модели 15-Ц863

Рис. 3.5. Четырехосная цистерна для бензина и нефти с тормозной площадкой модели 15-Ц864

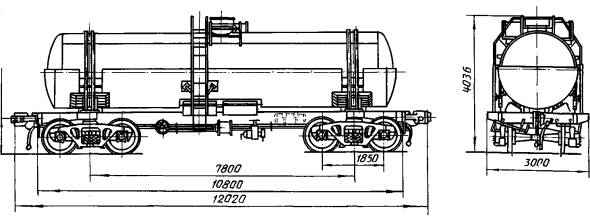

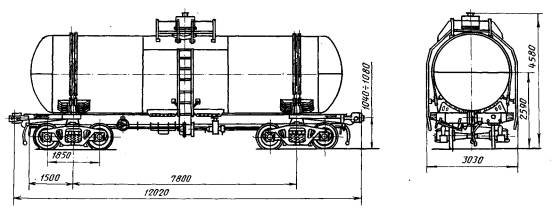

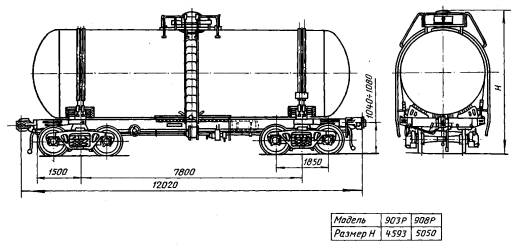

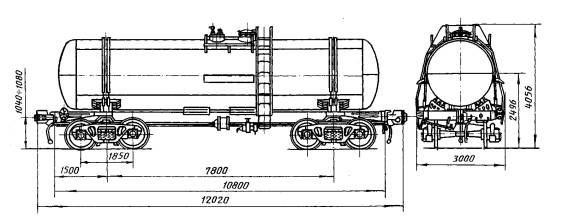

Рис. 3.6. Четырехосная цистерна для бензина и светлых нефтепродуктов модели 15-869

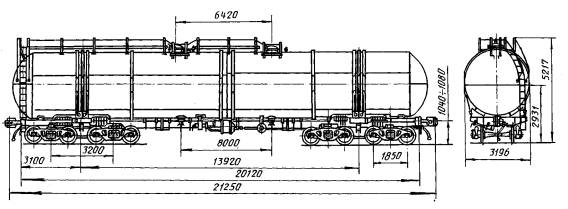

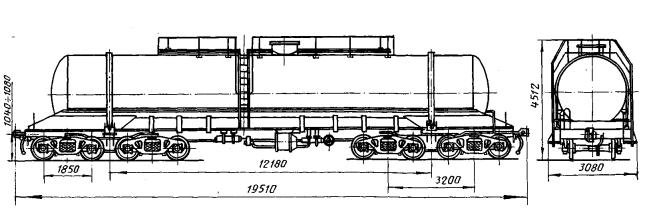

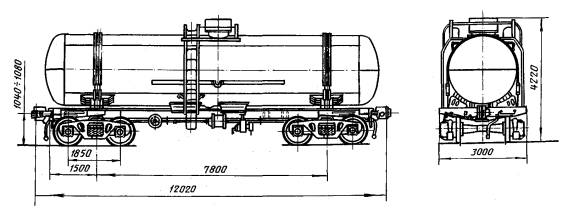

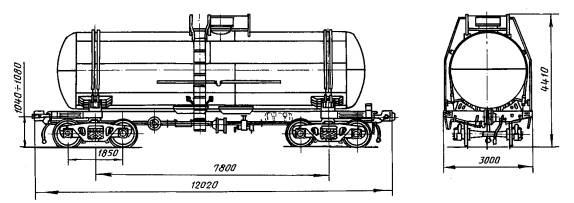

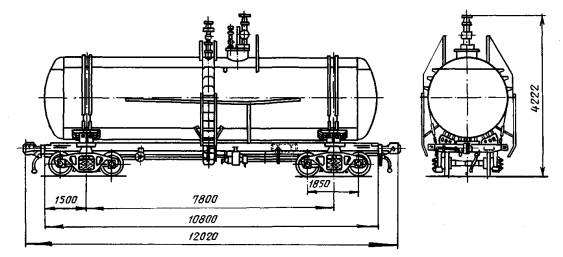

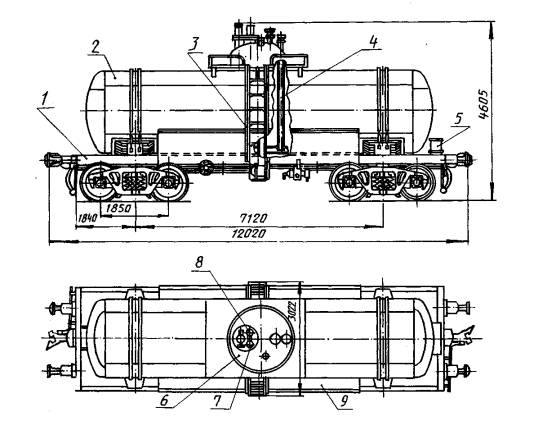

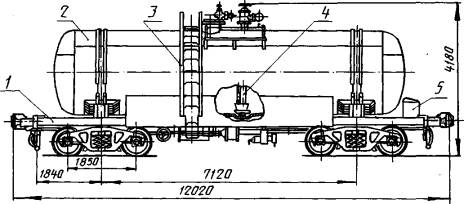

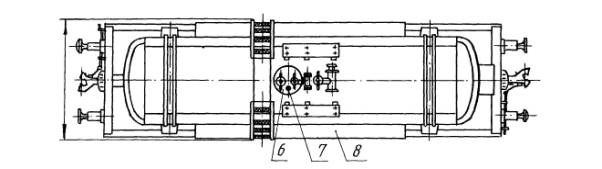

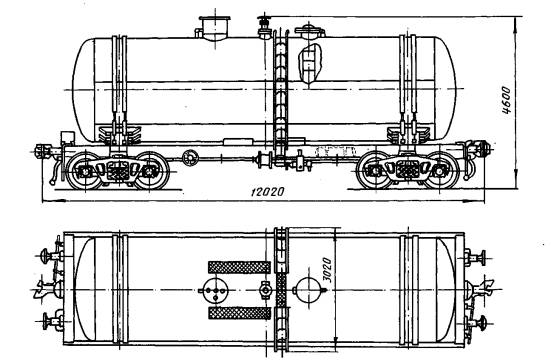

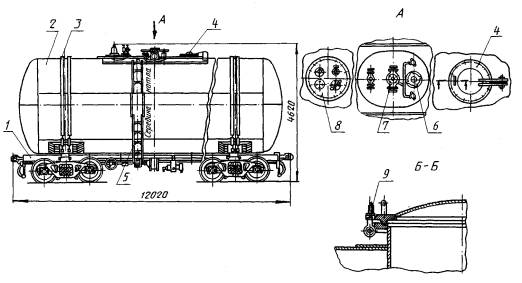

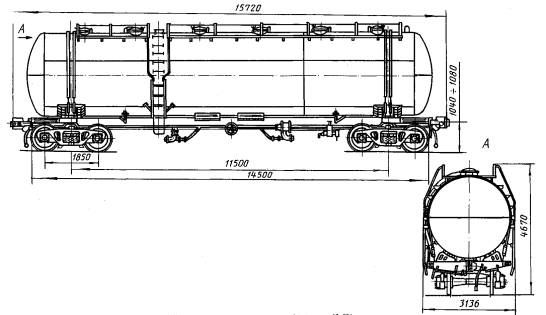

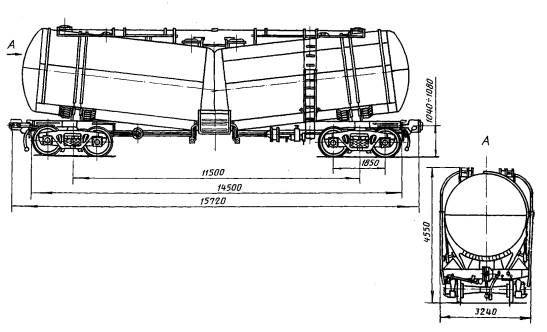

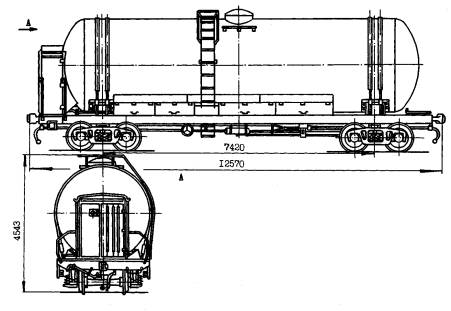

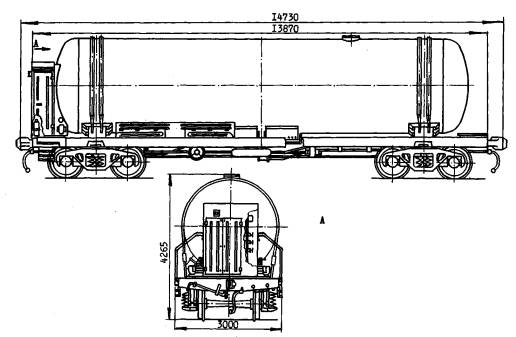

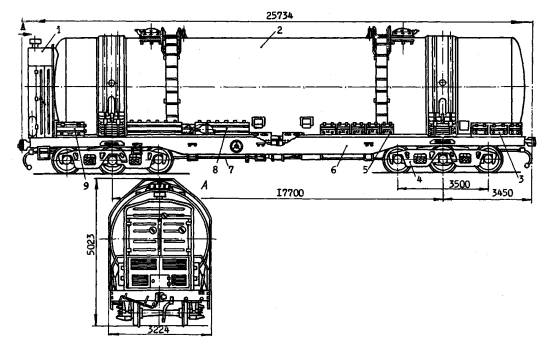

Рис. 3.7. Восьмиосная цистерна для бензина и светлых нефтепродуктов модели 15 -871

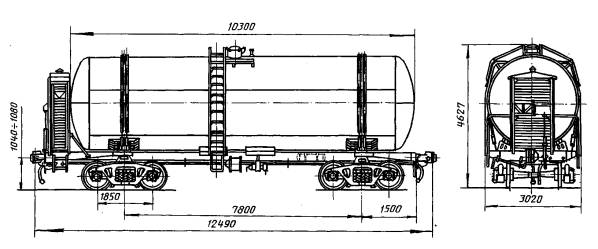

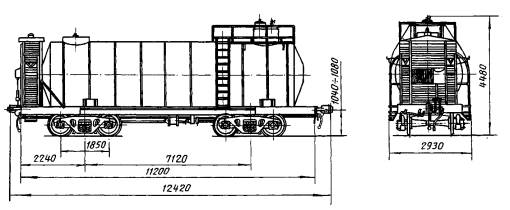

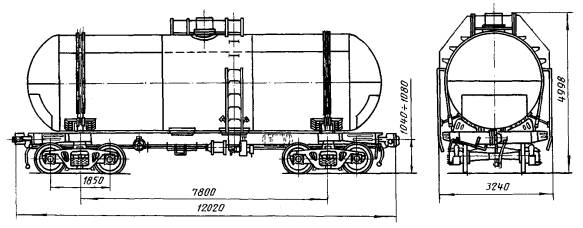

Рис. 3.8. Четырехосная цистерна для бензина с переходной площадкой модели 15-1427

Рис. 3.9. Четырехосная цистерна для бензина и других светлых нефтепродуктов модели 15-1428

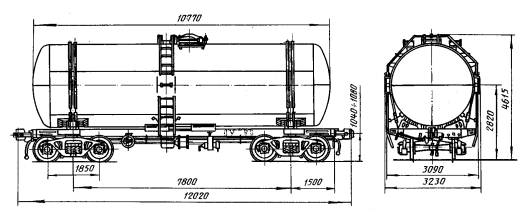

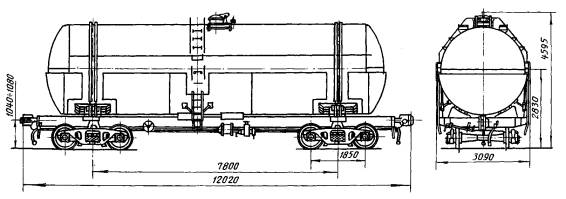

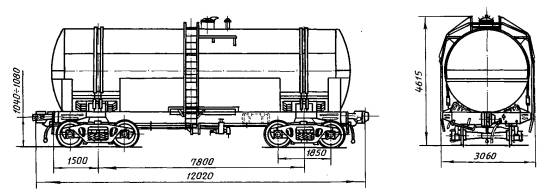

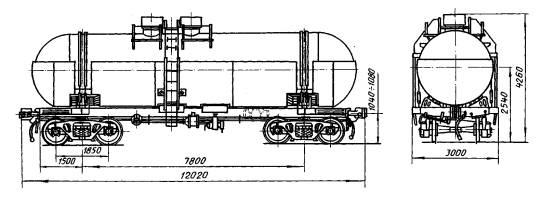

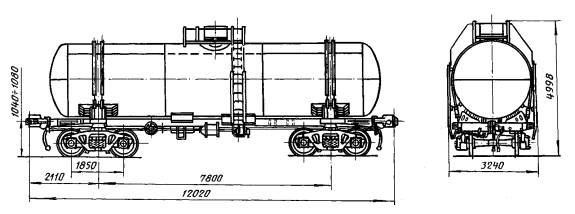

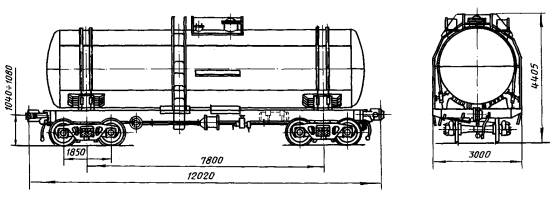

Рис. 3.10. Четырехосная цистерна для бензина и светлых нефтепродуктов модели 15-1443

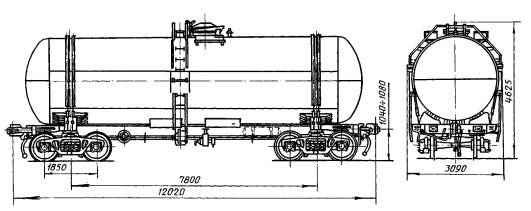

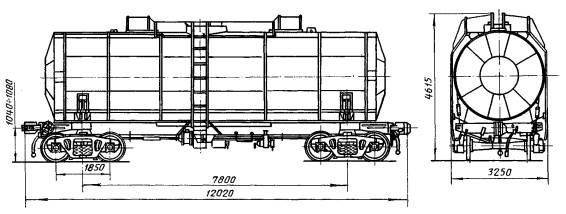

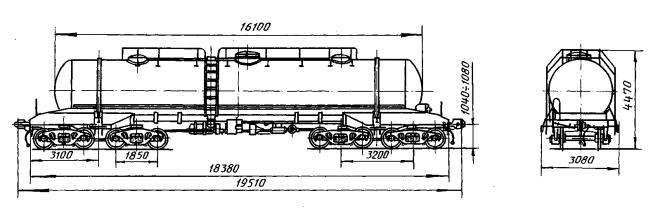

Рис. 3.11. Восьмиосная цистерна для светлых нефтепродуктов модели 15-1500

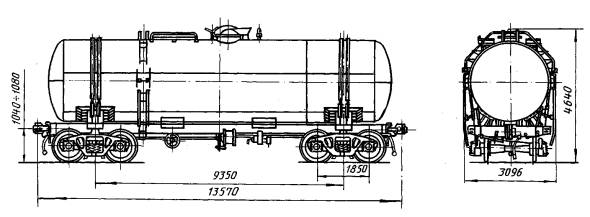

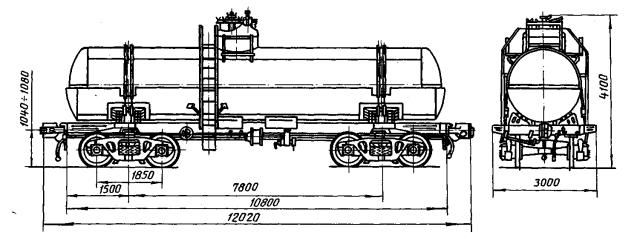

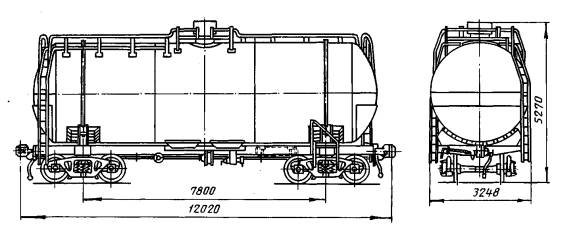

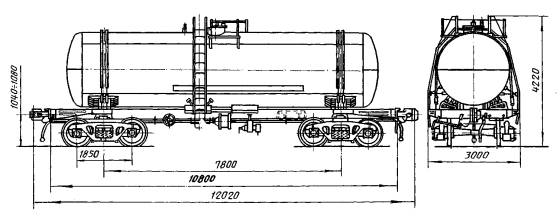

Рис. 3.12. Четырехосная цистерна для бензина и светлых нефтепродуктов модели 15-1547

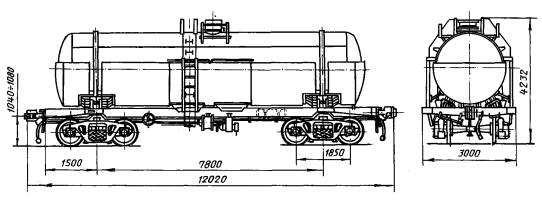

Рис. 3.13. Четырехосная цистерна для спирта модели 15-Ц859 Таблица 3.1Параметры нефтебензиновых и спиртовых цистерн

Продолжение таблицы 3.1

Под налив продукта должны использоваться только технически исправные цистерны. Цистерны с неисправными сливными приборами, внутренними лестницами, крышками люков, с течью в котлах, без проушин для пломбирования на крышках люков, а также без резиновых уплотнительных прокладок подавать и использовать под налив не допускается. Налив и слив продукта производят открытым способом: налив - сверху через люк-лаз при помощи наливного рукава, слив - внизу через сливной прибор при открытой крышке люка на протяжении всего процесса слива (во избежание образования вакуума и повреждения котла). При необходимости промывки и пропарки цистерны производить эти операции следует в строгом соответствии с "Типовым технологическим процессом подготовки цистерн и вагонов для перевозки нефтепродуктов к наливу и ремонту на промывочно-пропарочных предприятиях железных дорог". После промывки и пропарки крышку люка необходимо оставлять открытой до полного выравнивания температуры внутри котла с температурой окружающего воздуха.

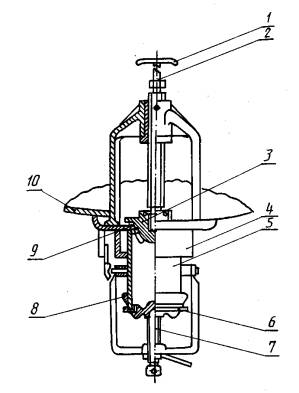

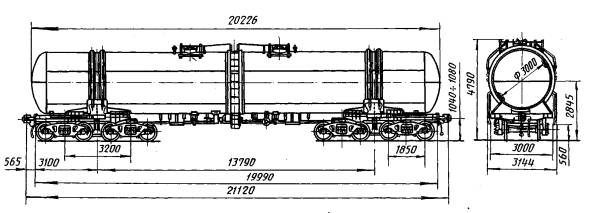

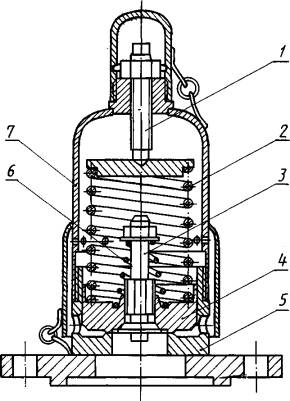

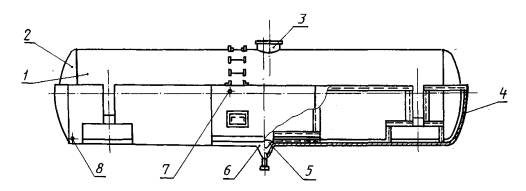

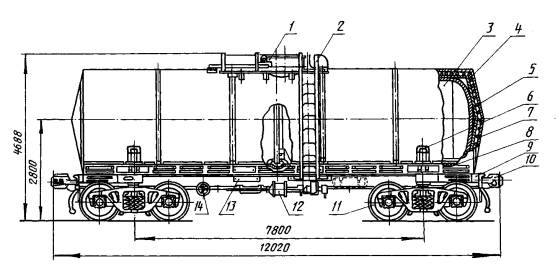

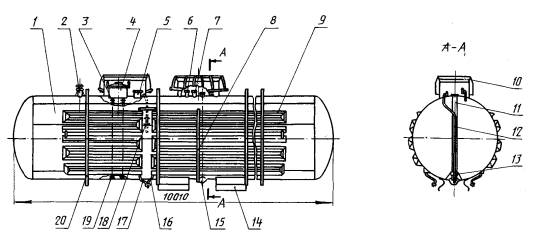

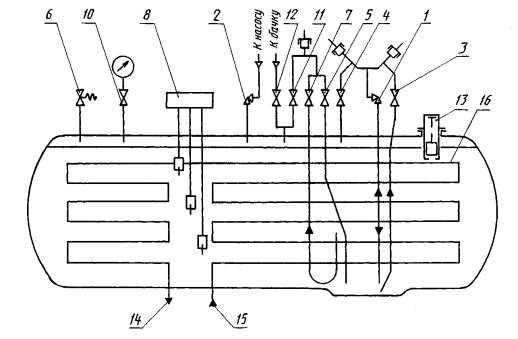

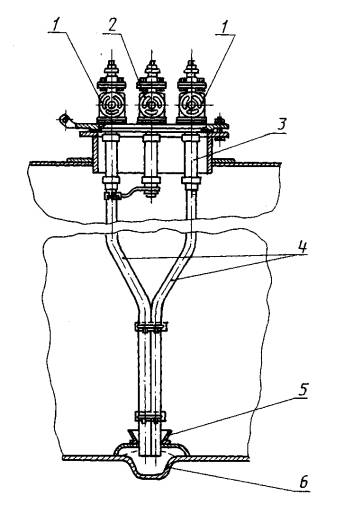

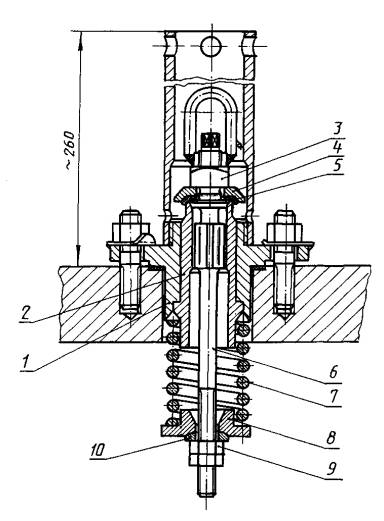

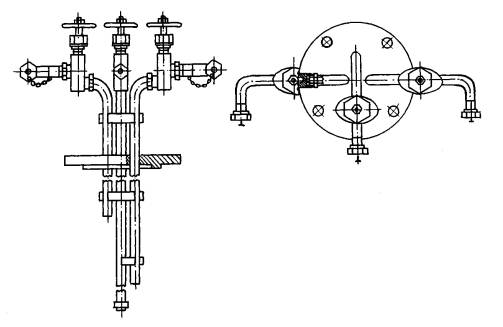

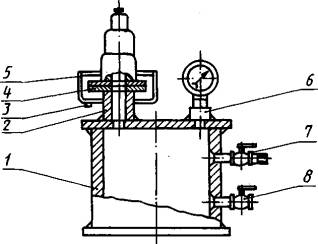

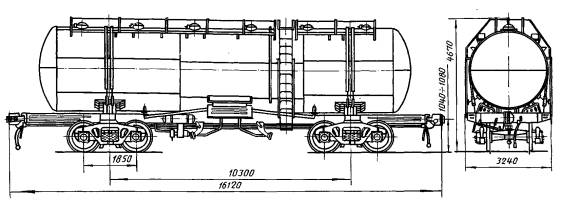

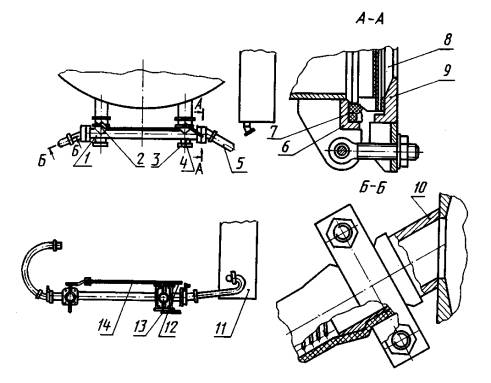

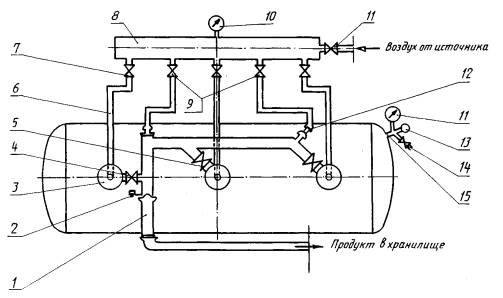

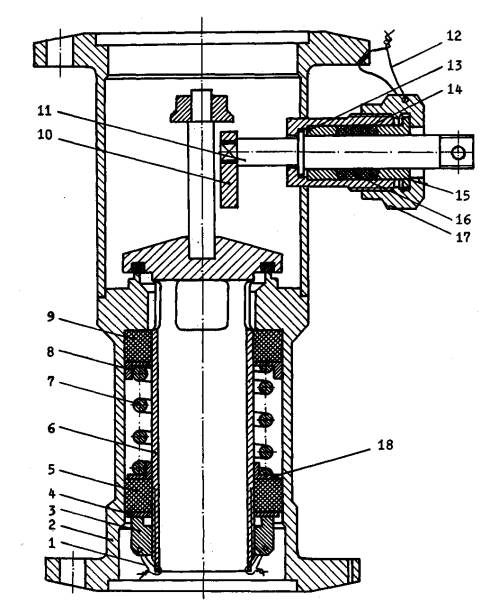

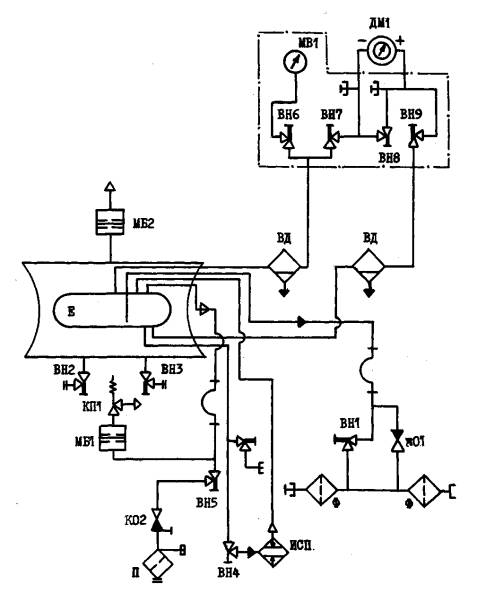

Рис. 3.14. Четырехосная цистерна для спирта модели 15-1454 4. ЦИСТЕРНЫ ДЛЯ ЗАСТЫВАЮЩИХ И ВЯЗКИХ ГРУЗОВВагоны-цистерны для перевозки застывающих продуктов по конструктивным особенностям могут быть разделены на две группы: цистерны с парообогревательным кожухом (рубашкой) без термоизоляции, цистерны с термоизоляцией. 4.1. ЦИСТЕРНЫ С ПАРООБОГРЕВАТЕЛЬНОЙ РУБАШКОЙЦистерны с парообогревательной рубашкой предназначены для перевозки олеума, уксусной кислоты, вязких нефтепродуктов, фенола, желтого фосфора, патоки (используется также для транспортировки опасных грузов). Основные технические характеристики этих цистерн приведены в табл. 4.1. 4.1.1. Цистерны для олеума и уксусной кислотыЦистерна для олеума модели 15-1424 показана на рис. 4.1. Цистерна состоит из следующих основных узлов: котла 1, предохранительно-впускного клапана 2, лестницы наружной 3, сливоналивного устройства 4, крышки люка 5, внутренней лестницы 6, подогревательного кожуха 7, крепления котла на раме 8, платформы 9 из рамы 11 и двух тележек, ударно-тяговых приборов 10, автотормоза 12 и стояночного тормоза 13. Котел этой цистерны представлен на рис. 4.2. Он состоит из цилиндрической обечайки и двух днищ. Толщина нижнего листа - 11 мм, средних и верхних - 8 мм. Материал - сталь марки 09Г2С. Налив и слив продукта верхний. В средней части котла расположен люк диаметром 570 мм, закрываемый крышкой. Здесь же размещены сливоналивное устройство, штуцер под манометр и предохранительно-впускной клапан. Предохранительно-впускной клапан (рис. 4.3) состоит из корпуса 5, предохранительного 4 и впускного (вакуумного) 3 клапанов, пружины 2 и регулировочного винта 1 предохранительного клапана, колпака 7 и пружины 6 впускного клапана. Предохранительно-впускной клапан регулируется на избыточное давление 0,2-0,35 МПа (2,0 - 3,5 кгс/см2) (в зависимости от назначения цистерны) и на вакуум 0,03 МПа (0,3 кгс/см2). На цистернах для олеума клапан регулируется на избыточное давление 0,25 МПа (2,5 кгс/см2). На крышке люка имеется патрубок, который служит для отбора проб и может быть использован для подачи воздуха в котел при сливе продукта передавливанием. Для разогрева продукта котел оборудован парообогревательным кожухом, который изготовлен из стали толщиной 3 мм и охватывает нижнюю часть котла. Пар подается в пространство между кожухом и котлом через штуцер воронки в средней части кожуха, а выход пара или конденсата происходит через два патрубка, расположенных по концам котла в нижней части кожуха. Сливоналивное устройство показано на рис. 4.4. Оно состоит из трубы 2, воронки 1, люка 3, откидного болта 4, заглушки 5 и фторопластовой прокладки 6. Налив продукта в цистерну производится закрытым способом. Для этого необходимо: а) открыть крышку сливоналивного устройства и подсоединить к его фланцу наливную коммуникацию; б) открыть крышку патрубка люка и подсоединить к его фланцу коммуникацию для отвода газов. Количество заливаемого продукта контролируется методом, принятым на предприятии-наполнителе. После наполнения цистерны продуктом: а) отключить и отсоединить наливную и газовую коммуникации; б) закрыть и опломбировать фланцы сливоналивного устройства и патрубка крышки люка; в) проверить наличие пломб предохранительно-впускного клапана и люка-лаза). Слив продукта из цистерны производится двумя способами: а) откачиванием насосом; б) передавливанием. При сливе продукта откачиванием насосом необходимо: а) открыть крышку сливоналивного устройства и подсоединить к фланцу сливную коммуникацию с насосом; б) открыть крышку патрубка люка и подсоединить к фланцу коммуникацию сжатого воздуха давлением не более 0,7 кгс/см2, для осуществления первоначального подпора продукта (залив насоса); в) отсоединить коммуникацию сжатого воздуха после начала работы насоса; г) произвести слив продукта из цистерны, при этом патрубок крышки люка-лаза сообщить с атмосферой или закольцевать с приемной емкостью. При сливе продукта передавливанием необходимо: а) открыть крышку сливоналивного устройства и подсоединить к фланцу сливную коммуникацию; б) подсоединить коммуникацию сжатого воздуха и при давлении не более 2 кгс/см2 производить слив. Давление поддерживать до полного слива продукта. Другие цистерны для перевозки олеума, более ранних выпусков - модели 15-Ц855 (рис. 4.5), 15-Ц856 (рис. 4.6), 15-Ц857 (рис. 4.7), 15-1402 (рис. 4.8) - отличаются конструкцией и параметрами котла, выполненного с расширительным колпаком, на котором и расположены люк, предохранительный клапан и присоединительный фланец сливоналивного устройства. Параметры цистерны с парообогревательным кожухом (рубашкой)

Продолжение таблицы 4.1

Конструкция цистерны для уксусной кислоты модели 15-1608 (рис. 4.9) аналогична описанной выше цистерне для олеума модели 15-1424, отличается большим удельным объемом котла и наличием ограждающего желоба в зоне расположения люка, сливоналивной арматуры и дренажных трубок для отвода разливающегося при сливоналивных операциях продукта. Дренажная система обеспечивает защиту автотормозного оборудования и рамы вагона от воздействия разлившейся кислоты. 4.1.2. Цистерны для вязких нефтепродуктовНа рис. 4.10 показана цистерна модели 15-1566 для перевозки вязких нефтепродуктов. Котел цистерны состоит из цилиндрической обечайки, сваренной из продольных листов (нижнего толщиной 11 мм, боковых и верхних - 9 мм) и двух днищ эллиптической формы толщиной 10 мм. Материал - сталь марки 09Г2С. Котел имеет нижний слив и оборудован универсальным сливным прибором. Парообогревательный кожух, изготовленный из углеродистой стали толщиной 3 мм и охватывающий нижнюю часть котла, служит для разогрева продукта. Пар через штуцер на кожухе сливного прибора подается в пространство между кожухом и котлом и через два патрубка, расположенных по концам котла в нижней части кожуха, выходит наружу. Для налива продукта используют люк диаметром 570 мм, закрываемый крышкой. В нем размещается устройство для определения предельного уровня заполнения котла и привод затвора универсального сливного прибора. Рядом с люком устанавливают предохранительно-впускной клапан, отрегулированный на избыточное давление 0,15 МПа (1,5 кгс/см2). Конструкция котла и предохранительно-впускного клапана аналогична показанным на рис. 4.2 и 4.3. Цистерна модели 15-897 (рис. 4.11) отличается от цистерны модели 15-1566 меньшим диаметром котла и соответственно меньшим объемом. Параметры этой цистерны приведены в табл. 4.1.

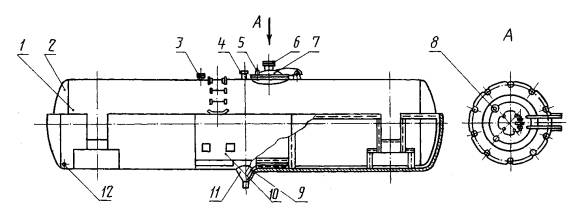

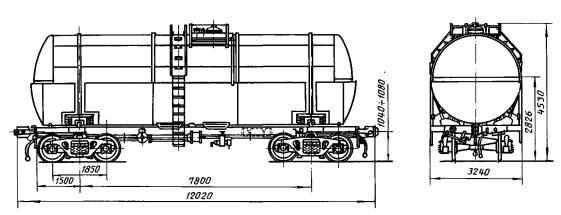

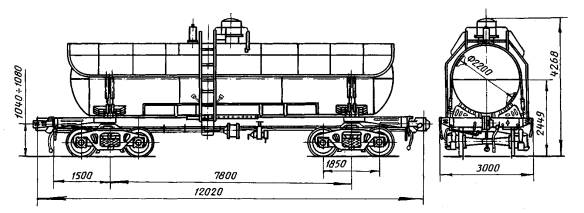

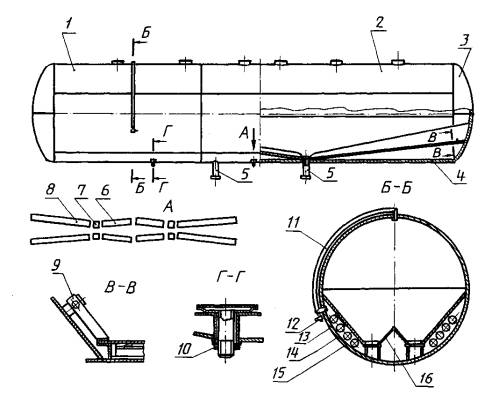

Рис. 4.1. Четырехосная цистерна для олеума модели 15-1424

Рис. 4.2. Котел цистерны для олеума модели 15-1424: 1 - обечайка; 2 - днище; 3 - патрубок для предохранительно-впускного клапана; 4 - сливоналивной патрубок; 5 - штуцер под манометродержатель; 6 - патрубок для отвода газа при наливе; 7 - крышка люка-лаза; 8 - патрубок для подвода воздуха при сливе; 9 - поддон; 10 - подогревательный кожух; 11 - воронка для подвода пара; 12 - трубка для отвода конденсата

Рис. 4.3. - Предохранительно-впускной клапан

Рис. 4.4. Сливоналивное устройство цистерны модели 15-1424

Рис. 4.5. Четырехосная цистерна для олеума модели 15-Ц855

Рис. 4.6. Четырехосная цистерна для олеума модели 15-Ц856

Рис. 4.7. Четырехосная цистерна для олеума с тормозной площадкой модели 15-Ц857

Рис. 4.8. Четырехосная цистерна для олеума модели 15-1402

Рис. 4.9. Четырехосная цистерна для уксусной кислоты модели 15-1608

Рис. 4.10. Четырехосная цистерна для вязких нефтепродуктов модели 15-1566

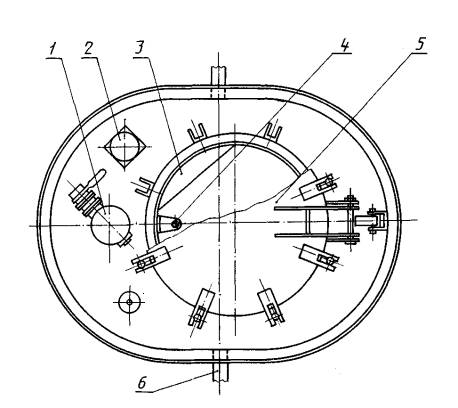

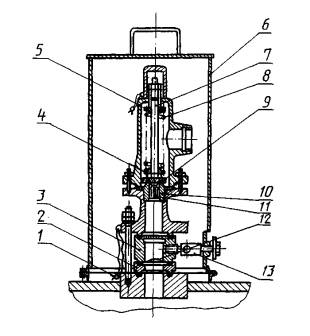

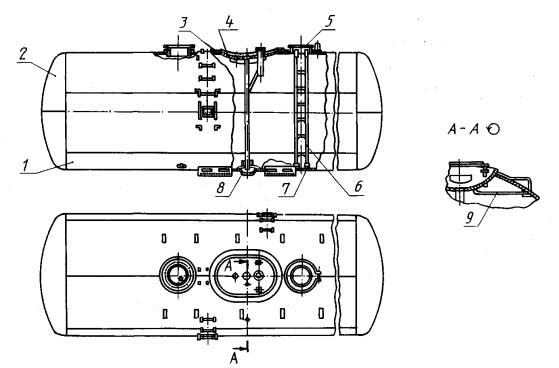

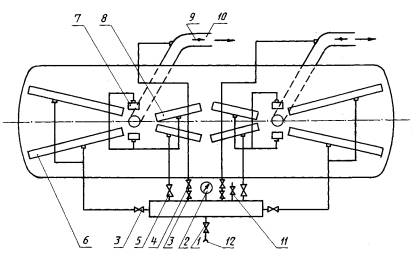

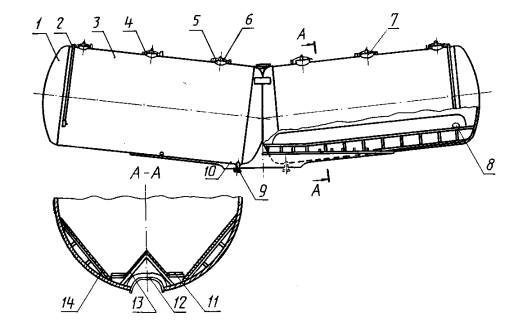

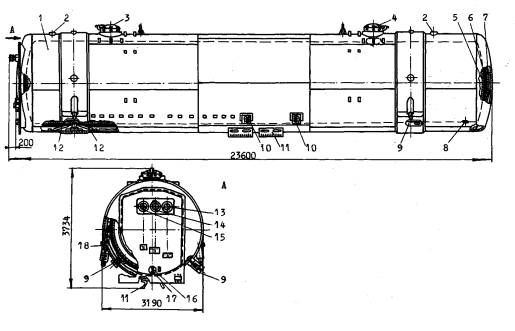

Рис. 4.11. Четырехосная цистерна для вязких нефтепродуктов модели 15-897 4.1.3. Цистерны для ядохимикатовОсновные параметры цистерн для ядохимикатов модели 15-1432 приведены в табл. 4.1. Общий вид цистерны модели 15-1432 показан на рис. 4.12. Отличительной особенностью цистерн для перевозки ядохимикатов является наличие на котле двух горловин люка-лаза. Общий вид котла с парообогревательным кожухом показан на рис. 4.13. Котлы цистерн для ядохимикатов изготавливаются из двухслойной стали. На котле, имеющем парообогревательный кожух, установлены сливоналивные вентили 3 (см. рис. 4.13), пробоотборник 2, газовый вентиль 6, предохранительный клапан 1, установка под манометр 4, установка под термометр 5. На второй крышке люка устанавливают сливоналивные трубы с вентилями в количестве пяти штук. Каждый вентиль пронумерован цифрами 1, 2, 3, 4, 5. Такая нумерация дает возможность производить слив продукта отдельными равными порциями, начиная с номера 1. Сливоналивная труба номер 5 устанавливается в центральной части котла цистерны, где имеется поддон, и служит для окончательного и полного слива продукта. Налив продукта в цистерну производится закрытым способом. Перед наливом необходимо: а) цистерну затормозить стояночным тормозом, а в случае его отсутствия или неисправности - тормозными башмаками; б) снять колпаки арматуры, отвернуть пробку из манометродержателя, подключить проверенный манометр, открыть вентиль манометродержателя, проверить наличие давления в котле цистерны, которое должно контролироваться до окончания наполнения; в) подсоединить наливную коммуникацию (рукав) к одному из вентилей сливоналивного устройства; г) подсоединить шланг к газовому вентилю, закольцевав с магистралью или другой емкостью для перехода избыточного давления азота из котла цистерны при ее наполнении. Наполнение цистерны производить с недоливом на 300 мм от верхней образующей котла. После наполнения необходимо: а) перекрыть вентиль наполнения цистерны; б) отсоединить наливную коммуникацию; в) поднять давление азота в котле через газовый вентиль до 0,5 кгс/см2 и перекрыть его; г) отсоединить газопроводную коммуникацию; д) закрыть заглушкой вентиль наливного устройства и газовый вентиль. Закрыть вентиль манометродержателя, снять манометр и в отверстие манометродержателя завернуть пробку; е) закрыть арматуру колпаками и опломбировать их. Слив продукта. Поданную к месту слива цистерну необходимо затормозить. Перед началом слива производится разогрев цистерны паром. Для этого к одному из штуцеров коллектора 7 на рис. 4.13 подключается шланг от паропровода. При этом второй штуцер должен быть заглушён. Пар давлением 2-4 кгс/см2 подается в коллектор, который расположен под кожухом и служит для равномерного распределения пара по всей поверхности котла. Патрубки 8 должны быть открыты и служат для стока образующегося конденсата под кожухом. Штуцер с вентилем 10 служат для периодического спуска конденсата. Через 4 - 6 ч после подачи пара, а также по показаниям термометра необходимо через трубку отбора проб проверить состояние продукта. Убедившись, что продукт расплавлен - приступить к сливу. Слив производится передавливанием сухим азотом давлением до 1,5 кгс/см2. Для этого необходимо: а) открыть колпаки арматуры; б) подсоединить сливную коммуникацию к вентилю сливного устройства; в) соединить газовый вентиль цистерны с напорной линией азота. По окончании слива необходимо: а) перекрыть вентиль подачи давления азота и вентиль, через который сливается продукт, и отсоединить трубопроводы; б) закрыть вентили заглушками, арматуру на люках - колпаками и опломбировать их. 4.1.4. Цистерны для фенолаЦистерна для перевозки фенола модели 15-898 показана на рис. 4.14. Котел с парообогревательным кожухом в основном по конструктивным параметрам аналогичен котлу, показанному на рис. 4.2 с толщиной нижнего листа - 11 мм, средних и верхних - 8 мм. Однако для защиты от воздействия продукта котел из стали 09Г2С покрыт с внутренней стороны слоем цинка толщиной 0,08 - 0,1 мм. Для обеспечения технологических операций при покрытии цинком внутренней поверхности котел имеет два дополнительных технологических люка. Цистерна для фенола оборудована универсальным сливным прибором и предохранительно-впускным клапаном, отрегулированным на внутреннее давление в котле 1,5 кгс/см2 и вакуум - 0,2 кгс/см2. Операции слива и налива продукта аналогичны операциям, применяемым у всех цистерн, имеющих универсальный сливной прибор, после проведения разогрева котла паром.

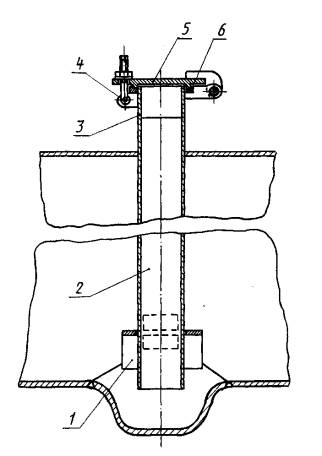

Рис. 4.12. Четырехосная цистерна для ядохимикатов модели 15-1432

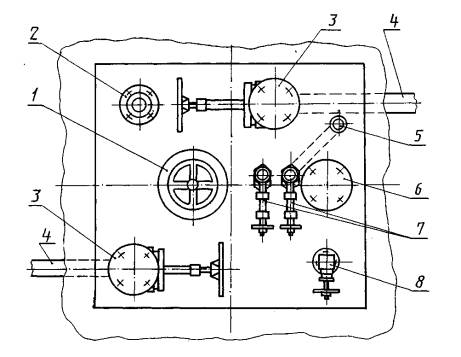

Рис. 4.13. Котел с парообогревательным кожухом цистерны модели 15-1432: 1 - клапан; 2 - пробоотборное устройство; 3 - устройство слива-налива; 4 - манометродержатель; 5 - устройство для установки термометра; 6 - газовый вентиль; 7 - коллектор; 8 - патрубок для стока конденсата; 9 - дополнительный штуцер для подвода пара; 10 - воронка для слива конденсата

Рис. 4.14. Четырехосная цистерна для фенола модели 15-898 4.1.5. Цистерны для желтого фосфораЦистерны модели 15-1412 (рис. 4.15) и 15-1525 (рис. 4.16) предназначены для перевозки желтого фосфора в кристаллизованном виде. Котел цистерны изготовлен из продольных листов двухслойной стали марки ВСт3сп2 (09Г2С) + 12Х18Н10Т толщиной 8 мм верхнего и средних и 10 мм - нижнего. Котел имеет подогревательно-охлаждающий кожух. В верхней части котла располагается люк 5 с крышкой 4, показанные на рис. 4.17. На крышке люка устанавливаются патрубки: 2 - для слива-налива продукта, 3 для воды и 8 - для отбора проб; штуцер под манометр 7 и предохранительно-впускной клапан 9. Герметичность крышки обеспечивается постановкой паронитовых прокладок 1 и затяжкой болтами, а также заглушками 6. Для полного слива продукта в нижней части котла вварен поддон, в который опущена сливоналивная труба. Крышка люка с арматурой закрыта кожухом. Продукт перевозится в кристаллизованном виде под слоем незамерзающего раствора толщиной не менее 300 мм. Предохранительно-впускной клапан отрегулирован на давление в котле 2,5 кгс/см2 и вакуум - 0,3 кгс/см2. Котел цистерны, показанный на рис. 4.18, имеет подогревательно-охлаждающий кожух, используемый как при наливе, так и при сливе продукта. Залив воды при охлаждении фосфора производится через один из патрубков 7, расположенных с двух сторон в средней части кожуха. Стекание конденсата при подогреве котла во время слива продукта осуществляется через воронку 6. Налив продукта в цистерну производится закрытым способом. Для этого необходимо: а) открыть предохранительный кожух и снять заглушки с патрубков слива-налива фосфора и воды согласно надписям на фланцах; б) открыть заглушки на патрубке 8 (см. рис. 4.17) и установить уровнемер или другой прибор для контроля наполнения; в) подсоединить материальную линию подачи фосфора к патрубку слива-налива и закрепить фланец болтами. Материальная линия, подающая фосфор в котел, должна быть снабжена паровой рубашкой или паровым спутником, при этом в рубашку или спутник подается пар, а через материальную линию - горячая вода температурой 65 - 70 °С. Подача воды производится до образования слоя воды в цистерне не менее 50 см; г) после подогрева трубопровода в котел подается фосфор и производится налив цистерны. По окончании налива необходимо, чтобы в зимних условиях над фосфором был залит слой незамерзающего раствора (хлористого кальция или хлористого натрия) высотой 30 см, а в условиях жаркого климата и летом слой воды должен быть не менее 40 - 60 см; д) для ускорения охлаждения фосфора в котле, в подогревательно-охлаждающий кожух через один из патрубков в верхней части кожуха подается холодная вода. Выпуск воды - через второй патрубок. Давление воды в кожухе допускается не более 0,05 МПа (0,5 кгс/см2). Цистерну можно транспортировать только после полного застывания фосфора в котле. После наполнения цистерны продуктом: а) отключить и отсоединить наливную коммуникацию; б) установить заглушки на патрубки слива-налива продукта и воды; в) проверить наличие пломб на предохранительно-впускном клапане; г) закрыть на замок предохранительный кожух. Для слива продукта из цистерны необходимо: а) цистерну затормозить стояночным тормозом; б) открыть предохранительный кожух люка 3; в) подсоединить паропровод к подогревательно-охлаждающему кожуху цистерны и произвести разогрев фосфора в котле. Пар подается под давлением 0,02-0,03 МПа (0,2-0,3 кгс/см2). Слив продукта из цистерны может производиться, двумя способами: передавливанием продукта водой; откачиванием насосом. При сливе продукта передавливанием: г) снять заглушки с патрубков слива-налива фосфора и воды; д) подсоединить материальную линию подачи фосфора к патрубку слива-налива; е) подсоединить к водяному патрубку шланг для подачи воды в котел (температура воды должна быть не ниже 60-65° С); ж) произвести подачу воды в котел, создавая давление в нем до 0,2 МПа (2 кгс/см2) до полного слива продукта. При сливе продукта откачиванием насосом: после разогрева фосфора в котле снять с люка кожух и заглушку с патрубка слива-налива и подсоединить материальную линию с насосом; продолжая подогрев фосфора в котле, произвести перекачивание продукта.

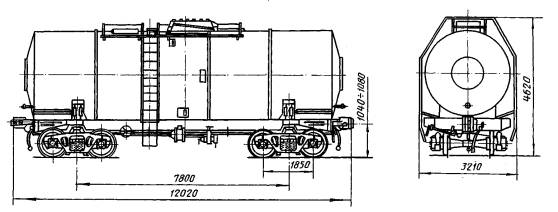

Рис. 4.15. Четырехосная цистерна для желтого фосфора модели 15-1412

Рис. 4.16. Четырехосная цистерна для желтого фосфора модели 15-1525

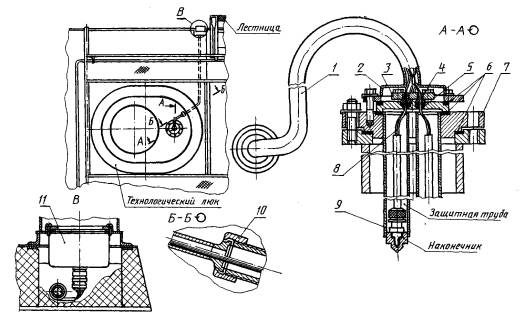

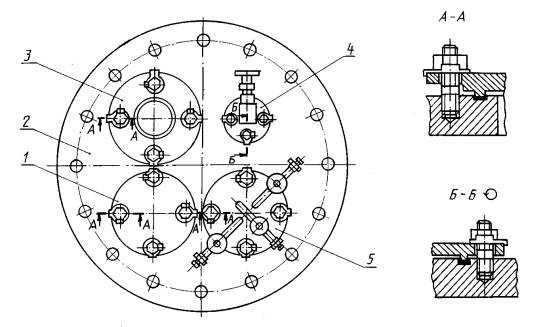

Рис. 4.17. Установка сливоналивной и контрольно-измерительной арматуры на цистерне модели 15-1525: 1 - прокладка; 2, 3 - патрубки; 4 - крышка люка; 5 - люк; 6 - заглушка; 7 - штуцер под манометр; 8 - патрубок; 9 - предохранительно-впускной клапан

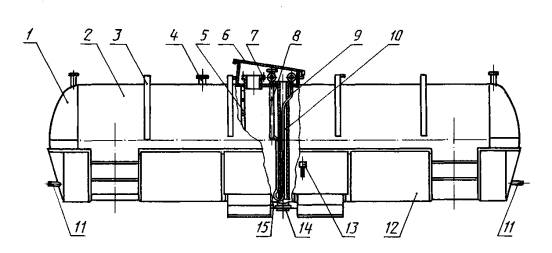

Рис. 4.18. Котел цистерны для желтого фосфора модели 15-1525: 1 - обечайка; 2 - днище; 3 - люк; 4 - кожух; 5 - поддон; 6 - воронка; 7, 8 - патрубки 4.2. ЦИСТЕРНЫ С ТЕРМОИЗОЛЯЦИЕЙК этой группе относятся цистерны, которые имеют наружную термоизоляцию. Внутри группы различаются цистерны с электроподогревом (для жидкого пека и расплавленной серы), с пароподогревом или водонагревом (для пасты сульфонола, сульфонола, капролактама, бензола, суперфосфорной кислоты, амила), а также цистерны-термосы, не, требующие подогрева (для молока, виноматериалов). Ниже приводится довольно подробное описание перечисленных выше цистерн, имеющих термоизоляцию. Основные параметры этих цистерн приведены в табл. 4.2.

Параметры цистерн с термоизоляцией

Продолжение таблицы 4.2

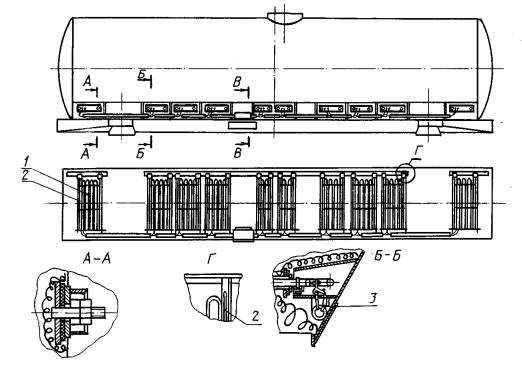

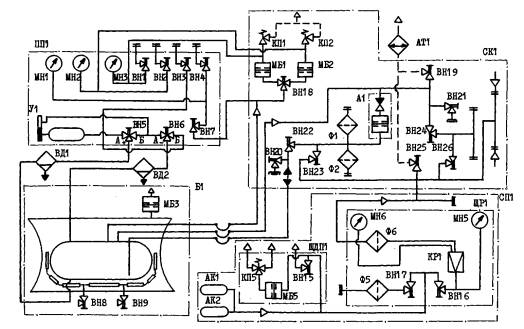

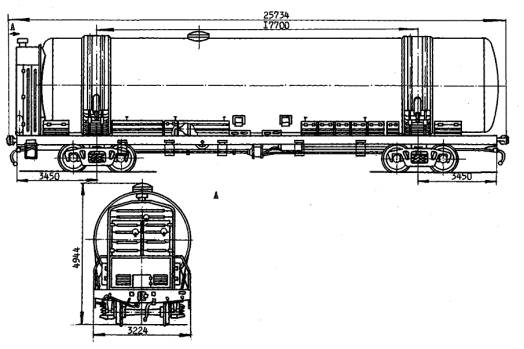

4.2.1. Цистерны для жидкого пекаПоказанная на рис. 4.19 четырехосная железнодорожная цистерна модели 15-1532 предназначена для перевозки жидкого каменноугольного пека при температуре окружающего воздуха до -50°С. Пек должен сохраняться в жидком состоянии при температуре налива 250°С и окружающей среды -30°С не менее пяти суток. Разогрев груза производится электроподогревателями, мощность которых составляет 90 кВт. Слив осуществляется при температуре 140-180° С при скорости разогрева около 2,4 °С в час.

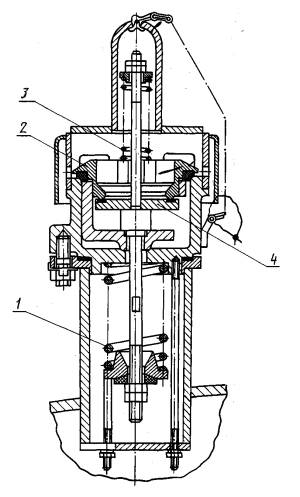

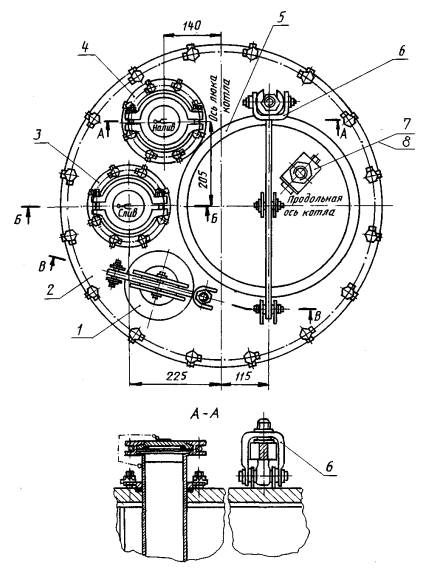

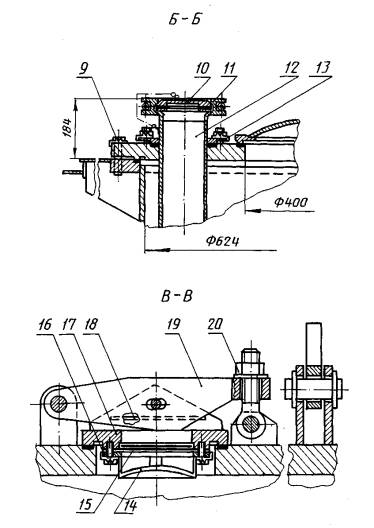

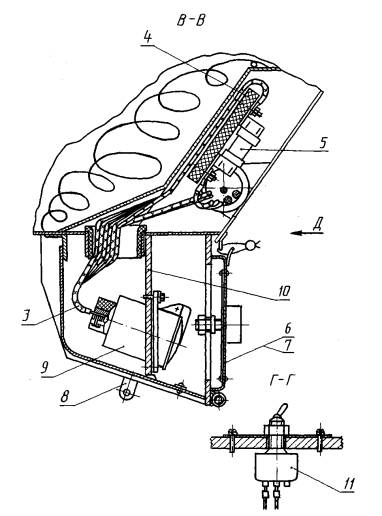

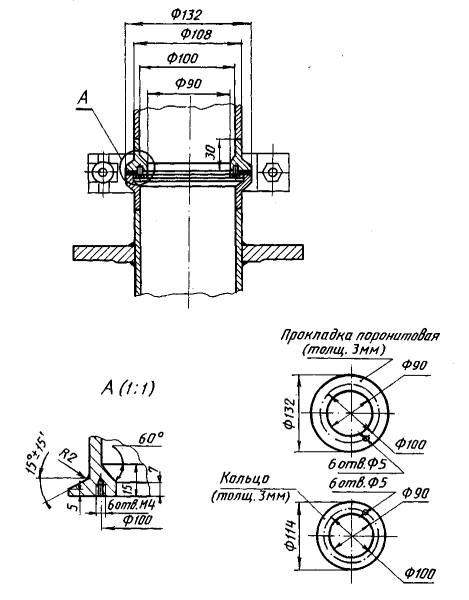

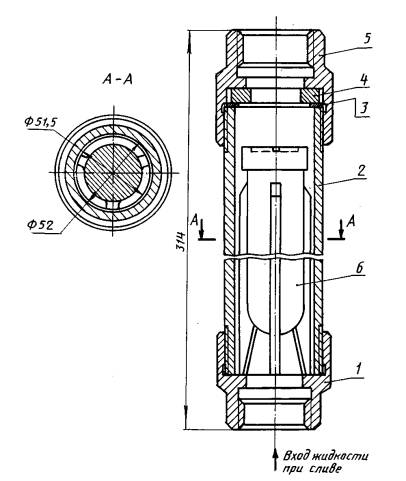

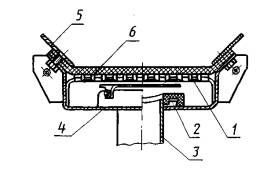

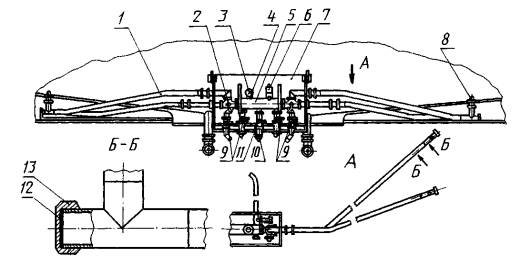

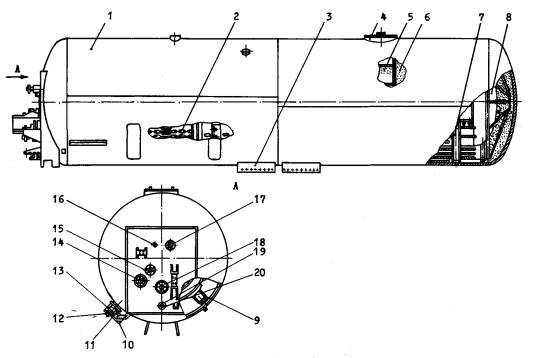

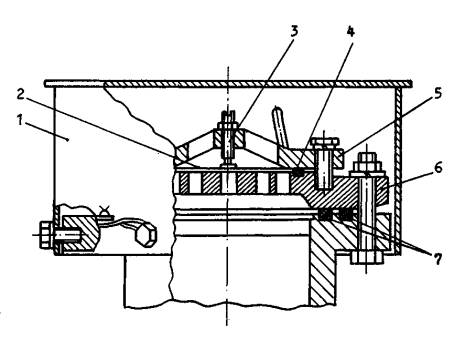

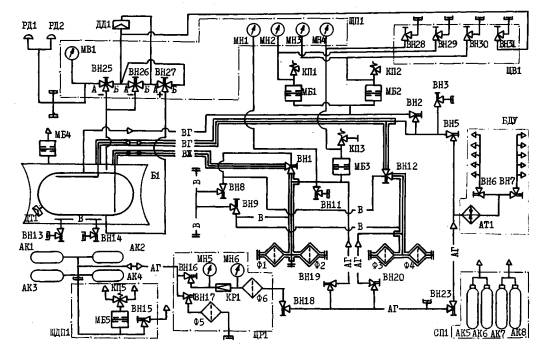

Рис. 4.19. Четырехосная цистерна для жидкого пека модели 15 -15 32 Основные параметры цистерны для пека приведены в табл. 4.2. Жидкий пек выделяет пары, которые, соединяясь с воздухом, образуют горючие смеси, могущие легко воспламеняться от любой искры, нагретых поверхностей и др. Кроме того, пары пека могут вызвать отравление. Попадая на кожу человека, жидкий пек может вызвать ожоги. Отравления и ожоги может вызвать и пыль пека. При солнечном свете токсичные действия пека проявляются сильнее, чем в темноте. Каменноугольный пек - токсичное вещество, поэтому при техническом обслуживании и эксплуатации цистерн для пека должны строжайше соблюдаться правила техники безопасности. Цистерна для перевозки пека (см. рис. 4.19) имеет следующие узлы: котел 3, раму с настилом 9, автотормоз 12, тележки 11, автосцепное оборудование 10, изоляцию котла 4, крепление котла на раме 6, наружную лестницу с помостами 2, кожух электронагревателей 5, каркас и (кожух изоляции 7, электрооборудование 8, теплоизоляционную крышку горловины 1, стояночный тормоз 14, панельный ящик 13. Котел состоит из цилиндрической обечайки и двух эллиптических днищ и выполнен из низколегированной стали марки 09Г2С-12. Для более полного слива продукта нижний лист котла имеет с двух сторон уклон к поддону, в котором опущена сливная труба. Налив и слив продукта - верхние. Для этого в середине верхней части котла приварена горловина люка-лаза диаметром 624 мм с крышкой 2 (рис. 4.20), на которой установлены сливная 3, наливная 4 трубы. На крышке также устанавливаются смотровой люк 1 и быстрооткрывающаяся крышка ригельного типа 5 вспомогательного люка-лаза диаметром 400 мм, на которой в свою очередь находятся штуцер 7 и муфтовый кран 8. Сливная труба Dy 100 (см. рис. 4.20, Б-Б) служит для слива продукта. Ее устанавливают по центру котла над поддоном на расстоянии 90 мм от него. Сливная труба 12 при помощи фланца 13 крепится шпильками 9 к крышке 2 (см. рис. 4.20) основного люка-лаза, сверху она плотно закрывается заглушкой 10 с хомутами 11. Наливная труба (см. рис. 4.20, А-А) служит для налива продукта в котел, по конструкции она аналогична сливной трубе. Смотровой люк предназначен для определения уровня налива продукта в котел, которое производится либо визуально, либо с помощью деревянной рейки с делениями. В случае необходимости замера температуры продукта в котле термопара устанавливается в смотровой люк. Смотровой люк закрывается крышкой с предохранительной мембраной 15 (см. рис. 4.20, В-В), которая защищает котел от избыточного свыше 0,2 МПа (2кгс/см2) давления в нем. Предохранительная мембрана со стороны продукта защищена фторопластовой пленкой толщиной 0,15 мм и отражателем 14, а сверху экраном 18. Мембрана с пленкой зажаты между фланцами 16 и 17. Крышка люка закрывается ригелем 19 и откидным болтом 20. Защитная пленка мембраны должна разрушаться от вакуума свыше 0,04-0,06 МПа (0,4-0,6 кгс/см2) и температуры среды 100° С в цистерне. Вспомогательный люк-лаз служит для наполнения котла продуктом с помощью иглы заливного устройства установок автоматического налива, имеющихся на некоторых заводах, а .также для доступа в котел в случае необходимости (техническое освидетельствование, осмотр, определение качества слива, пропарки, наличия осадков и др.). Крышка вспомогательного люка-лаза имеет предохранительную скобу 6 (см. рис. 4.20), которая исключает открытие крышки под действием давления в котле. Муфтовый кран Dy 32 служит при разгрузке котла передавливанием для подачи пара в котел, для проверки и сброса давления или вакуума в котле, а также и для продувки котла. На котле, помимо вышеперечисленного, устанавливают кронштейны для крепления направляющих реек сдвижной теплоизоляционной крышки. На нижней части к котлу приварены фасонные лапы крепления котла на раме. Вагон оборудован типовой (за исключением хребтовой балки) рамой с ходовыми частями, автосцепным и автотормозным оборудованиями и ручным стояночным тормозом. Подробнее об этом изложено в разд. 2. Нетиповой является хребтовая балка рамы, которая состоит из двух усиленных зетов № 31, связанных сверху сваркой, а также поперечными диафрагмами. По бокам хребтовой балки установлен настил. Котел цистерны для пека, как у всех рамных цистерн, крепится к раме в средней части с помощью лап, а в концевых частях - четырьмя хомутами. Поскольку груз имеет высокую температуру, в конструкции опор деревянные бруски не используются. Между котлом и металлической опорой устанавливаются многослойные прокладки, выполненные из паронита, асбестовой ткани и алюминиевого листа. Для улучшения теплоизоляции под опорами размещаются текстолитовые листы. Вокруг котла создан воздушный зазор, составляющий 30 мм, чтобы обеспечить равномерный разогрев котла горячим воздухом, который поступает от электрических трубчатых нагревателей, расположенных в нижней части между котлом и рамой вагона. Указанный выше зазор создается кожухом электронагревателей, который крепится при помощи каркаса кожуха изоляции. Каркас кожуха изоляции состоит из приваренных к котлу кронштейнов, на которых крепятся четыре кольцевых опорных пояса, а также поясов днищ. Между опорными поясами, расположенными в середине котла, вверху крепятся два продольных уголка, а на них помосты и лестницы.

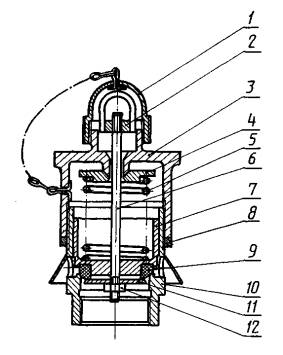

Рис. 4.20. Крышка горловины люка-лаза цистерны для пека модели 15-1532

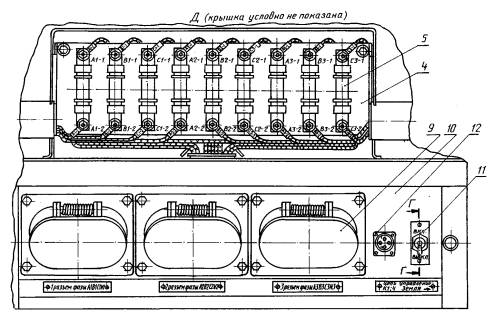

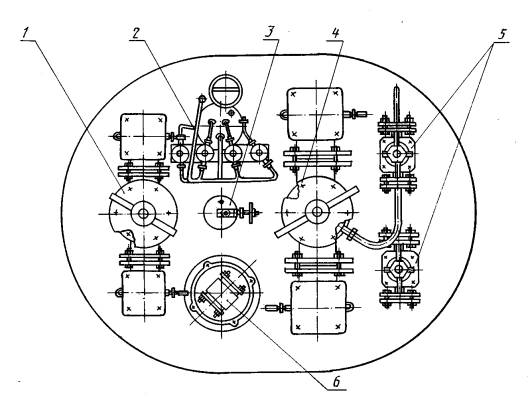

Продолжение рис. 4.20 Кожух электронагревателей и кожух изоляции представляют собой выполненные из углеродистой стали листы толщиной 1,5 мм, которые соединяются с каркасом изоляции. Во избежание попадания влаги под кожух изоляции поперечные стыки листов кожуха закрыты штампованными хомутами. Между кожухом электронагревателей и кожухом изоляции размещается тепловая изоляция котла, которая служит для предотвращения охлаждения продукта в котле. Изоляция состоит из отдельных, матов, каждый из которых обернут стеклотканью и прошит стеклянной нитью. Мат имеет толщину 190 мм, в том числе 50 мм - из термостойкого холста СТВ и 140 мм - из стеклянного штапельного волокна ЦФД. Изоляционные маты укладывают таким образом, чтобы термостойкий холст был обращен к кожуху электронагревателей и чтобы концы (напуски) стеклоткани матов перекрывали друг друга. Напуски прошиваются. После этого, чтобы избежать насыщения влагой изоляции, наружную поверхность матов покрывают стеклотканью и утягивают шнуром по окружности котла с шагом 200-250 мм, затем покрывают бесцветным лаком ХВ-784 с добавлением 10 % желтой эмали ХВ-785 для подкраски. Для предохранения горловины котла от охлаждения служит сдвижная теплоизоляционная крышка горловины (рис. 4.21). Она представляет собой два вставленных друг в друга колпака, пространство между которыми заполнено теплоизоляционным материалом. Наружный колпак 1 имеет каркас 2, сваренный из уголков и обшитый стальным листом толщиной 1,5 мм. Внутренний колпак 5 сварен из алюминиевых листов толщиной 2 мм. Колпаки соединяются опорным кольцом 6. Герметичность крышки по опорной поверхности обеспечивается уплотнительным кольцом 7 и замками 10. Перед сдвигом в крайнее заднее положение крышка приподнимается на угол 18-20°С, затем с помощью подвижной каретки 13 устанавливается на направляющих рейках 11, которые крепятся к котлу через кронштейны 12, С помощью установленных на общей оси 15 пружин кручения 16, одним концом опирающихся на полки каретки 13, а другим зацепленных за приваренный к крышке валик кронштейна 14, облегчается подъем крышки. Этой же цели служат две ручки 8. Упор 17 ограничивает высоту подъема крышки. Сдвиг крышки производится в следующей последовательности: 1) с помощью ручки 4 крышка снимается с защелки 9; 2) крышка поднимается до упора 17; 3) крышка сдвигается на каретке по направляющим рейкам 11, открывая при этом доступ к арматуре котла. Закрывание изоляционной крышки горловины производят в обратном порядке. Во время транспортировки продукта изоляционная крышка горловины должна быть опломбирована (пломбой 3). Разогрев продукта осуществляется трубчатыми электронагревателями. Питание нагревателей осуществляется от силовой сети напряжением 220 В, подключаемым через штепсельные разъемы которые устанавливаются в смонтированном на раме вагона панельном ящике 13 (см. рис. 4.19). Электрические нагреватели 1 (рис. 4.22) типа ТЭН-200 Д-13 2,5 Т 220 для удобства монтажа и демонтажа объединяют в съемные секции 2, Кроме этого, в электрооборудование цистерны входят соединительные провода 3 марки ПАЛ 2,5 и ПАЛ 10 или РКГМ 1×2,5 и 1×10; рычажный переключатель 11 типа П2Т-3 или ТВ2-1 для разрыва цепи управления в случае окончания разогрева цистерны; три штепсельных вилки 9 типа ШЩ 4×60 А (6ДК266-019) для подключения цистерны к пунктам энергопитания; штепсельную колодку 12 типа ШР20П4ЭГ8 для подключения цепи управления. Ответные три штепсельных гнезда ШК4×60 А-400 В (5ДК 573.011), вставка ШР20П4ЭГ8, три предохранителя ПР-2У4 на 60 А 220 В, девять плавких вставок на 60 А к предохранителям укладывают и хранят в горловине цистерны на крышке люка-лаза. Секции электронагревателей, устанавливаемые под котлом в нижней части воздушного зазора между котлом и кожухом электронагревателей в специальных нишах, легко снимаются. Выводы электронагревателей удалены из зоны высоких температур и размещены под быстрооткрывающимися крышками с винтовыми замками под торцовый ключ S = 22, хранящийся в горловине люка-лаза. Секций крепятся к фланцам на каркас кожуха изоляции с помощью торцового ключа S = 24, который также хранится в горловине люка-лаза котла. Провода от каждой секции электронагревателей идут на панель предохранителей 4 (см. рис. 4.22, В-В и вид Д), на которой из расчета один предохранитель на секцию из четырех нагревателей размещено девять предохранителей 5 типа ПР-2У4 с плавкой вставкой на 60 А. В панельном ящике 13 (см. рис. 4.19) расположена панель управления 10 (см. рис. 4.22, В-В и вид Д), куда провода подводятся с панели предохранителей. На панели управления монтируются все штепсельные разъемы и выключатель обогрева. На крышке панельного ящика (см. рис. 4.22, В-В) с внутренней стороны размещены принципиальная электрическая схема 6 разогрева цистерны и инструкция 7 по ее разогреву. На панельном ящике с нижней стороны установлено специальное ушко 8 с отверстием под болт с гайкой M12, которое предназначено для заземления цистерны. На рис. 4.23 приведена электрическая схема соединения электрооборудования цистерны. Из этой схемы видно, что все электронагреватели цистерны разделены на три группы, каждая из которых тоже разделена на три подгруппы, которые соединены между собой по схеме "звезда". Нагреватели каждой подгруппы соединены параллельно. Подключение электронагревателей цистерны по схеме "звезда" к сети промышленного переменного тока напряжением 380 В обеспечивает на фазе напряжение 720 В.

Рис. 4.21. Теплоизоляционная крышка горловины котла цистерны для пека модели 15-1532

Рис. 4.22. Оборудование для электроподогрева цистерны для пека модели 15-1532

Продолжение рис. 4.22

Продолжение рис. 4.22

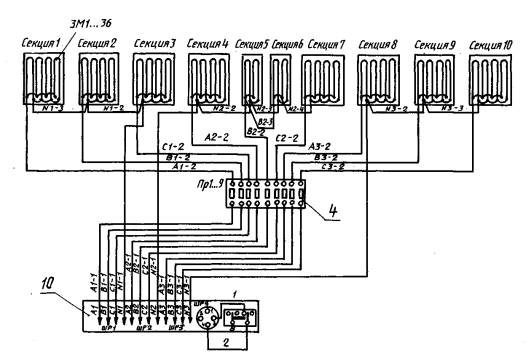

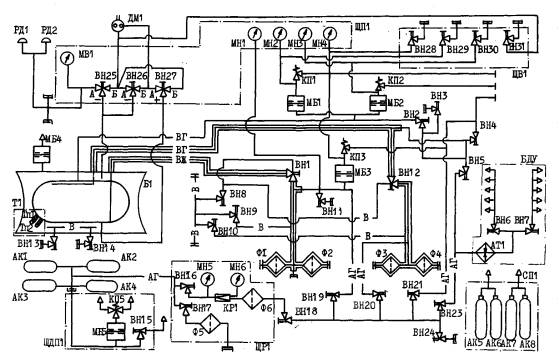

Рис. 4.23. Электрическая схема соединения электрооборудования цистерны для пека модели 15-1532 Каждая группа электронагревателей имеет номинальную мощность 30 кВт. Суммарная мощность всех нагревателей составляет 90 кВт. С помощью этих нагревателей воздух между котлом и термоизоляцией разогревается до 300 - 350 °С. На электрической схеме (см. рис. 4.23) приняты следующие обозначения: А1-1 - первая буква и цифра А1 - фаза цепи; вторая цифра "1" - номер участка цепи; отдельные номера 1, 2, 3 и 4 - проводники цепи управления. В соответствии с этими обозначениями имеют маркировку все проводники на цистерне. Напив продукта в цистерну производится в следующей последовательности: 1) цистерна затормаживается стояночным тормозом и тщательно осматривается; дается письменное заключение об исправности узлов и готовности цистерны к наливу; 2) вагон заземляется путем подсоединения к ушку заземления гибкого проводника с наконечником под болт M12; 3) для налива через наливную трубу необходимо: а) открыть теплоизоляционную крышку горловины; б) снять заглушку с наливной трубы; в) подсоединить к наливной трубе загрузочный трубопровод, оборудованный подсоединительным фланцем (рис. 4.24); 4) с помощью сигнализатора уровня СУУЭ-ЖЦ-2 (рис. 4.25), где 1 - ультразвуковой сигнализатор, стационарно установленный на пункте налива; 2 - гибкий шланг; 3 - датчик, устанавливаемый на котле перед наливом продукта; 4 - колокол, устанавливаемый в котле на глубине 652 мм (от верхней кромки фланца сливной трубы) или деревянного метрштока длиной не менее 3 мм (через смотровой люк) контролируется уровень наполнения котла. Выходящий из котла воздух и пары продукта должны отводиться по трубопроводу от крана Dy 32 в установленное место. Недолив до верхней образующей котла при заполнении жидким пеком с удельным весом 1,16 т/м3 и температурой 250°С составляет 220 мм; 5) после наполнения котла цистерны жидким пеком отсоединяется загрузочный трубопровод, воздушные шланги (или выводится игла заливочного устройства установки автоматического налива), закрываются крышки наливной трубы и смотрового люка, а также кран Dy 32 на крышке вспомогательного люка-лаза и изоляционная крышка горловины, отсоединяется заземление цистерны; 6) опломбируется теплоизоляционная крышка горловины и панельный ящик; 7) цистерна сдается представителю транспорта и отправляется в путь. Слив продукта из цистерны производится в следующей последовательности: 1) цистерна затормаживается стояночным тормозом и тщательно осматривается, проверяется отсутствие повреждений на раме, кожухе изоляции, устройстве слива продукта, целостность пломб, отсутствие давления внутри котла (открывается кран Dy 32), производится замер температуры продукта в котле и определяется необходимость разогрева пека; 2) вагон заземляется; 3) производится слив передавливанием или перекачиванием. Слив передавливанием осуществляется следующим образом: к сливной трубе подсоединяется магистральный трубопровод, а к крану Dy 32 - шланг от паропровода. Остальные патрубки и люки должны быть закрыты герметично. Через кран Dy 32 под давлением не более 0,065 МПа (0,65 кгс/см2) подается пар. Контроль за величиной давления осуществляется манометром, который устанавливается на пункте слива в цепь паропровода. Окончив слив, перекрывают подачу пара в котел цистерны, убедившись по манометру в отсутствии давления в котле. Затем отсоединяется магистральный трубопровод, закрывается кран Dy 32. Слив жидкого пека сифонированием (откачкой с помощью насосов) производится через сливную трубу при открытых смотровом люке или кране Dy 32. Чтобы избежать охлаждения пека внутри котла рекомендуется соединить (закольцевать) котел с газовым пространством емкости, в которую производится слив пека, с помощью крана Dy 32 и гибкого шланга. Независимо от способа слива во избежание образования вакуума в котле необходимо охладить цистерну перед закрытием смотрового люка. В случае необходимости разогрева пека принят следующий порядок подключения электронагрева цистерны: 1) проверить исправность средств подключения цистерны (штепсельных разъемов, выключателя на цистерне и средств автоматической защиты на пунктах разогрева); 2) заземлить цистерну; 3) поставить выключатель "Разогрев цистерны" на панели управления в положение "Выключено"; 4) соединить 4-й штепсельный разъем; 5) соединить силовые разъемы (1, 2 и 3); 6) поставить в положение "Включено" выключатель "Разогрев цистерны". С этого момента электрическое оборудование вагона готово для включения разогрева цистерны. По окончании разогрева продукта выключатель "Разогрев цистерны" переводится в положение "Выключено", разъединяются штепсельные разъемы, крышка панельного ящика закрывается и опломбируется. Контроль температуры в котле осуществляется термопарой типа ТХК-0806, l = 3,0 м, которая хранится в пункте разогрева.

Рис. 4.24. Подсоединительный фланец к наливной трубе

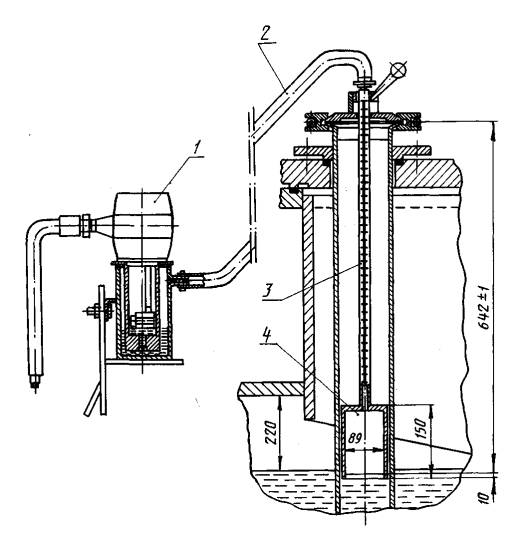

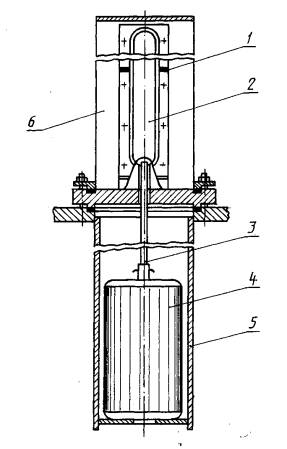

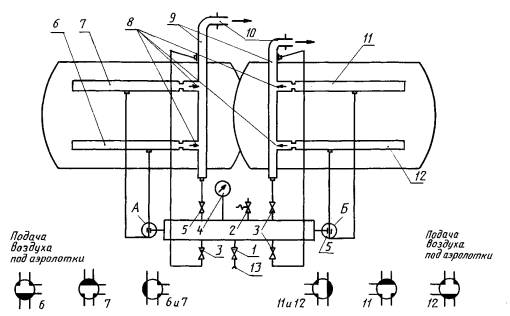

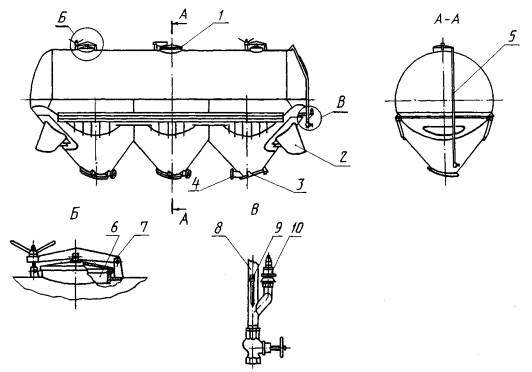

Рис. 4.25. Сигнализатор уровня СУУЗ-ЖЦ-2 4.2.2. Цистерны для серыДля перевозки жидкой серы служат четырехосные цистерны моделей 15-1480 (рис. 4.26) и 15-1482 (рис. 4.27). Они рассчитаны для работы при температуре окружающего воздуха до минус 50 ° С. Сера должна сохраняться в жидком состоянии при температуре налива, равной 150 ° С, и окружаюшей среды - минус 25 ° С не менее четырех суток, летом - не менее шести суток. Разогрев груза производится электроподогревателями, мощность которых составляет 90 кВт. Слив осуществляется при температуре 120-125 С при скорости разогрева около 3,2 °С в час. Жидкая сера растворяет в себе разные углеводороды и сероводород, которые образуются при получении серы. Слив, налив, хранение жидкой серы приводят к выделению паров серы, органических веществ, керосина, сероводорода и т.д., способных образовать с воздухом горючие смеси, которые могут воспламеняться от открытого пламени, нагретых поверхностей, от любой искры, а также при возгорании пирофорных соединений. Кроме того, выделяющиеся из жидкой серы пары могут вызывать отравление, а сама жидкая сера может, попадая на кожу человека, вызвать термические ожоги. Поэтому, как видно из вышеизложенного, при техническом обслуживании и эксплуатации цистерн для серы должны строго соблюдаться правила техники безопасности. Конструкция цистерны для серы модели 15-1482 аналогична конструкции цистерны для пека модели 15-1532, т.е. имеет те же узлы, что цистерна для пека, аналогично выполняются и операции по наливу и сливу. Остановимся несколько подробнее на некоторых конструктивных различиях вагонов, обусловленных спецификаций перевозимого груза. Котел цистерны для серы изготавливается из двухслойной стали марки 09Г2+12Х18Н10Т или ВСт3сп2 + 12Х18Н10Т, к грузу котел обращен нержавеющей сталью 12Х18Н10Т. Ближе к концам котла в зоне верхней образующей ввариваются продувочные патрубки, с помощью которых производится удаление вредных газов из котла цистерны. Продувочный патрубок состоит из трубы Dy 50, ушек в верхней ее части, предназначенных для крепления крышки с помощью двух откидных болтов. С внутренней стороны между крышкой и трубой располагается фторопластовая прокладка. Перед наливом цистерны после ее заземления производится продувка верхней полости котла воздухом или азотом (1-2 м3/с) давлением не более 0,2 МПа (2 кгс/см2). Для продувки к одному из продувочных патрубков подсоединяется рукав от источника, подающего азот или воздух. При этом другой патрубок (с противоположной стороны) должен быть открыт. Воздух допускается выпускать в атмосферу или отводить с помощью рукава в установленное место. Продувка цистерны от скопившегося в котле газа производится 5-10 мин. По окончании наполнения цистерны крышки продувочных патрубков закрываются и опломбируются. Перед операцией слива передавливанием одновременно с подсоединением магистрального трубопровода к сливной трубе производится соединение одного их продувочных патрубков со шлангом от воздухопровода, через который в котел подается воздух под давлением не выше 0,2 МПа (2 кгс/см2). При сливе сифонированием (перекачивающими средствами) рекомендуется во избежание охлаждения серы внутри котла соединить продувочный патрубок гибким шлангом с газовым пространством емкости, в которую производится слив серы. На крышке вспомогательного люка-лаза цистерны для серы вместо штуцера с муфтовым краном (позиции 7 и 8 на рис. 4.21) приварен штуцер для установки манометра. Манометр устанавливается в пунктах слива и налива, а в остальное время штуцер закрывается заглушкой (пробкой). Температура между котлом и кожухом электронагревателей автоматически регулируется в пределах 160-180 °С с помощью термореле ТР-200 М, которое располагается в нижней части цистерны у левого ближнего к середине штамповочного хомута кожуха изоляции. Для установки термореле к котлу приваривают кронштейн. В кожухе изоляции имеется окно с крышкой для доступа к термореле. Между лапами котла и лапами рамы устанавливают текстолитовую прокладку. Кожухи электронагревателей и изоляции выполнены из листов нержавеющей стали толщиной 1 мм и 1,5 мм, соответственно. Толщина изоляционных матов составляет 200 мм, в том числе 50 мм - из термостойкого теплоизоляционного холста СТВ и 150 мм - из материала ЦФД. Аналогична конструкция и цистерны для серы модели 15-1480. 4.2.3. Цистерны для пасты сульфонолаОбщий вид цистерны для перевозки пасты сульфонола (модель 15-1417) показан на рис. 4.28. Основные параметры этого вида цистерн приведены в табл. 4.2. Цистерны имеют котлы с термоизоляцией. Для разогрева продукта используется пар, пропускаемый по змеевику из нержавеющих труб, расположенному в нижней части котла. Налив продукта - верхний, слив - нижний. Котел изготовлен из стали марки ВСт3сп5 по ГОСТ 380-88. Наружная поверхность котла покрыта изоляционным материалом МРТ-35 по ГОСТ 10499-78 толщиной 100 мм и металлического кожуха из листовой стали толщиной 1,5 мм. Подогрев продукта (в случае его охлаждения до температуры от +15 до +20 °С) производится паром при давлении до 0,6 МПа (6 кгс/см2). Котел цистерны оборудован люком-лазом с откидной крышкой, показанными на рис. 4.29. В люке размещается устройство для установления предельного уровня заполнения котла и основной привод затвора универсального сливного прибора. Рядом с люком находится предохранительно-впускной клапан, отрегулированный на внутреннее давление в котле 0,06 МПа (0,6 кгс/см2) и вакуум 0,005 - 0,015 МПа (0,05-0,15 кгс/см2).

Рис. 4.26. Четырехосная цистерна для расплавленной серы модели 15-1480

Рис. 4.27. Четырехосная цистерна для расплавленной серы модели 15-1482

Рис. 4.28. Четырехосная цистерна для пасты сульфонола модели 15-1417

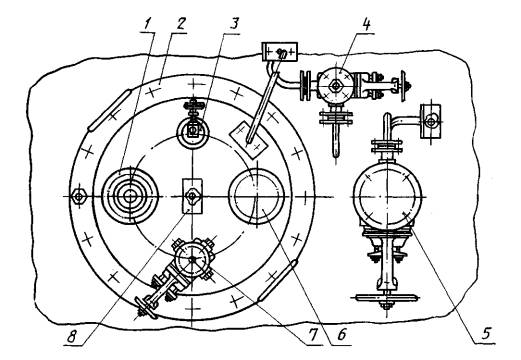

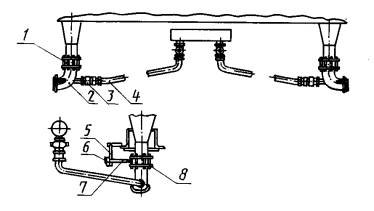

Рис. 4.29. Люк-лаз цистерны модели 15-1417: 1 - кран Dу 50 для подвода воздуха; 2 - предохранительно-впускной клапан; 3 - указатель уровня наполнения; 4 - привод сливного прибора; 5 - крышка люка; 6 - сливные трубки для удаления остатков промывающей жидкости На котле, в верхней его части, имеются два патрубка, закрытые крышками. К этим патрубкам подключается напорный трубопровод для перемешивания продукта до однородного состава при разогреве его перед сливом. Подключение пароподводящей магистрали для разогрева продукта осуществляется с помощью фланца на патрубке змеевика, размещенного вблизи горловины сливного прибора. Налив продукта осуществляется в следующей последовательности: а) цистерну затормозить стояночным тормозом; б) поднять створки изоляционных крышек и открыть крышку лазового люка; в) закрыть сливной прибор с помощью верхнего привода и закрыть нижнюю крышку сливного прибора; г) через люк произвести наполнение цистерны продуктом до уровня указателя недолива; д) закрыть крышку люка-лаза, створки изоляционных крышек люка-лаза, крышки патрубков перемешивания продукта и крышку сливного прибора. Изоляционные крышки (верхние) опломбировать. Слив продукта осуществляется в следующей последовательности: а) открыть крышки изоляции сливного прибора, крышки изоляции патрубков для перемешивания и крышки изоляции люка-лаза; б) произвести подключение сливного прибора к всасывающей магистрали с насосом; в) произвести подключение напорного трубопровода к патрубкам для перемешивания продукта и открыть через горловину люка-лаза сливной прибор; г) при необходимости произвести подключение паропроводящей магистрали и произвести разогрев продукта. Допускается перед сливом первоначальное поддавливание продукта сжатым воздухом давлением 0,06 МПа (0,6 кгс/см2) при закрытом люке-лазе через кран Dy 50, находящийся рядом с люком-лазом. Слив продукта из котла цистерны должен производиться в дальнейшем при открытой крышке люка-лаза. 4.2.4. Цистерны для сульфонолаОбщий вид цистерны для перевозки сульфонола (модель 15-1565) представлен на рис. 4.30. Котел цистерны изготовлен из стали марки 08Х22Н6Т по ГОСТ 7350-77 с толщиной нижнего листа 10 мм, боковых и верхнего - 8 мм. Котел цистерны имеет термоизоляцию и стальной кожух, аналогичные изоляции и кожуху цистерны для пасты сульфонола. Для разогрева продукта котел имеет подогревательный кожух, охватывающий нижнюю поверхность котла. Конструктивное исполнение подогревательного кожуха аналогично вариантам цистерн с обогревательным кожухом без термоизоляции, приведенным выше в разд. 4.1. На подогревательном кожухе установлен предохранительно-впускной клапан, отрегулированный на избыточное давление 0,06 МПа (0,6 кгс/см2) и вакуум 0,03 МПа (0,3 кгс/см2).Трубы для подвода и отвода теплоносителя выведены за пределы кожуха теплоизоляции цистерны. Теплоносителем может быть пар или вода. Вверху котел имеет две горловины, в одной из которых находится люк-лаз с крышкой, в другой - арматуры и приборы для проведения необходимых операций по сливу и наливу продукта, отбору проб, замеру температуры и давления в котле. Схема расположения сливоналивной арматуры показана на рис. 4.31. Горловины закрыты теплоизолирующими крышками. Налив продукта верхний, слив - нижний. Трубопровод при наливе подключается к одному из расположенных в горловине вентилей Dy 80, которые установлены на вваренных в котел трубах. Эти вентили и трубы используются также для перемешивания продукта. При сливе продукта трубопровод подключается к патрубкам внизу котла в средней его части, которые выведены на обе стороны цистерны. Открытие и закрытие клапана сливного устройства осуществляется с помощью маховика, расположенного в горловине вверху котла. Для отбора проб продукта с двух уровней (верхнего и нижнего) предусмотрены два вентиля Dy 20 с вваренными в котел трубами. Температура в котле (в среднем уровне) измеряется с помощью термопары. Манометр в период слива и налива продукта устанавливают в манометродержатель с вентилем Dy 6. На котле установлен предохранительно-впускной клапан, отрегулированный на избыточное давление 0,2 МПа (2 кгс/см2) и вакуум 0,03 МПа (0,3 кгс/см2). Теплоноситель (горячая вода или пар) к системе разогрева подводится снизу через воронку, установленную в районе сливного устройства, а отвод теплоносителя производится через трубы Dy 50, размещенные на торцах кожуха. Подвод теплоносителя возможен с двух сторон. На этих трубах имеются соединительные головки ГМ-50 с заглушками. Трубы слива продукта закрыты теплоизоляционными колпаками. На котле имеется смотровой люк Dy 80 с заглушкой, предназначенной для осмотра котла, а также для замера уровня продукта метрштоком или другим устройством. Для налива продукта необходимо: а) затормозить цистерну стояночным тормозом и заземлить; б) открыть теплоизолирующие крышки арматурного люка, люка-лаза и труб слива продукта; в) ввернуть в манометродержатель кислотостойкий манометр типа МТИ (р = 0-1,0 МПа (10 кгс/см2)) и открыть вентиль манометродержателя для проверки давления в котле. Давление сбросить через пароотборник снятием заглушки и открытием вентиля;

Рис. 4.30. Четырехосная цистерна для сульфонола модели 15-1565

Рис. 4.31. Расположение сливоналивной арматуры цистерны модели 15-1565: 1 - привод сливного устройства; 2 - предохранительно-впускной клапан; 3 - вентиль Dy 80 для налива продукта; 4 -наливная труба; 5 - термопара; 6 - смотровой люк; 7 - вентили Dy 20 для отбора проб; 8 - манометродержатель г) снять заглушки с вентиля Dy 80 смотрового люка и труб слива продукта. Вращением маховика привода сливного устройства проверить плотность закрытия сливного отверстия котла; д) соединить вентиль Dy 80 с напорной коммуникацией перекачивающего средства, после чего открыть вентиль и наполнить котел продуктом. Наполнение котла контролировать через смотровой люк метрштоком. Допускается налив продукта производить через трубу слива продукта, при этом сливное отверстие открывается вращением маховика против часовой стрелки; ё) после наполнения котла продуктом необходимо закрыть вентиль Dy 80 и поставить заглушку на вентиль, смотровой люк и трубы слива продукта. Закрыть манометродержатель, снять манометр, поставить заглушку манометродержателя, отсоединить заземляющий кабель. Для слива продукта необходимо: а) затормозить цистерну стояночным тормозом и заземлить; б) открыть термоизолирующие крышки арматурного люка, люка-лаза, труб слива продукта; в) ввернуть в манометродержатель манометр и проверить наличие давления в котле. Сброс давления осуществить через пробоотборник после снятия его крышки и открытия вентиля; г) для определения необходимости обогрева котла измерить температуру с помощью термопары, расположенной в арматурном люке, и магнитно-электрического прибора; д) снять заглушку с вентилей Dy 80, Dy 20, смотрового люка, труб слива продукта, с труб системы обогрева (при температуре продукта ниже +50°С) и присоединить к трубе распределительной воронки напорный трубопровод с теплоносителем, а к патрубкам в торцевых частях цистерны - трубопроводы для отвода теплоносителя. Температура продукта в котле после разогрева не должна быть выше 60°С. После окончания разогрева закрыть вентили на трубопроводах подачи и отвода теплоносителя, слить теплоноситель и продуть теплообменник, после чего установить заглушки; е) для перемешивания и слива продукта из котла необходимо трубы слива продукта при помощи рукавов всасывающей коммуникации закольцевать с вентилем Dy 80. Открыть вентили Dy 80, вращением штурвала привода сливного устройства открыть выходное отверстие и включить перекачивающие средства пункта слива; ж) открытием вентилей пробоотборного устройства взять пробы для определения степени однородности продукта в различных слоях котла; з) переключить систему перемешивания на слив продукта, отключив вентили Dy 80. Допускается при сливе продукта в котел подавать через вентиль Dy 80 избыточное давление до 0,2 МПа (2 кгс/см2). При этом смотровой люк и вентили отбора проб должны быть закрыты. После слива продукта закрыть вентили Dy 80 и Dy 20, закрыть маховиком сливное отверстие, отсоединить трубопроводы и заглушить все отверстия. Закрыть манометродержатель, снять манометр и установить заглушку на манометродержатель. Закрыть термоизолирующие крышки. 4.2.5. Цистерны для капролактамаЦистерна для перевозки капролактама (модель 15-1552) показана на рис. 4.32, а его котел - на рис. 4.33. По конструктивному исполнению котла, системы разогрева перевозимого груза и термоизоляции эта цистерна аналогична цистерне для перевозки сульфонола, описанной выше. Котел цистерны (см. рис. 4.33) изготовлен из стали марки 08Х22Н6Т по ГОСТ 7350-77 с толщиной листов: нижнего - 10 мм, средних и верхних - 8 мм. Налив и слив продукта - верхние. Теплоносителем служит горячая вода или пар. На подогревательном кожухе, охватывающем нижнюю часть котла, установлен предохранительно-впускной клапан, отрегулированный на избыточное давление 0,06 МПа (0,6 кгс/см2) и вакуум 0,03 МПа (0,3 кгс/см2). Схема расположения вентилей и других элементов сливоналивной коммуникации цистерн показан на рис. 4.34. В комплект сливоналивных коммуникаций цистерн входят: сливоналивная труба с вентилем Dy 80, газовый вентиль Dy 25, пробоотборный вентиль Dy 25, вентиль для установки манометра, смотровой люк Dy 65, предохранительно-впускной клапан, отрегулированный на избыточное давление 0,2 МПа (2 кгс/см2) и вакуум - 0,03 МПа (0,3 кгс/см2), термопары для замера температуры в верхнем, среднем и нижнем уровнях котла. Все вентили имеют заглушки. Для налива продукта в цистерну необходимо выполнить следующие операции: цистерну затормозить, отключить контактную сеть и заземлить цистерну. Распломбировать, открыть и зафиксировать крышки. Снять пробку с манометродержателя и установить манометр. Перед наливом капролактама котел цистерны надо наполнить газообразным азотом, для чего необходимо: а) подсоединить к патрубку сливоналивного вентиля трубопровод от внешней емкости с газообразным азотом; б) открыть вентиль манометродержателя; в) отсоединить заглушку с патрубка газового вентиля и открыть вентиль; г) открыть вентиль на трубопроводе с азотом; д) проверить содержание кислорода в котле (содержание кислорода в азоте должно быть не более 0,005 %); е) закрыть газовый вентиль; ж) поднять давление азота в котле до 0,05 МПа (0,5 кгс/см2); з) закрыть вентили на напорной магистрали с азотом; и) отсоединить трубопровод с азотом. Все остальные операции по наливу и сливу продукта аналогичны операциям с цистернами, имеющими верхний слив и налив. Максимально допустимая температура продукта в котле равна + 95 С. Рис. 4.32. Четырехосная цистерна для капролактама модели 15-1552 Рис. 4.33. Котел цистерны для капролактама модели 15-1552: 1 - днище; 2 - обечайка; 3 - пояс; 4 - люк для термопар; 5 - внутренняя лестница; 6 - арматурная горловина; 7 - люк-лаз; 8 - труба пробоотборника; 9 - труба для обогрева; 10 - сливоналивная труба; 11 - патрубки для вывода теплоносителя; 12 - подогревательный кожух (рубашка); 13 - предохранительно-впускной клапан; 14 - патрубок для ввода теплоносителя; 15 - поддон