Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по производству бетонных работ с применением суперпластификаторов и других эффективных добавок.ГОССТРОЙ СССР центральный научно-исследовательский И проектно-экспериментальный институт организации, механизации и технической помощи строительству (цнииомтп) МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ МОСКВА - 1985 СОДЕРЖАНИЕ Рекомендовано к изданию решением Научно-технического совета ЦНИИОМТП Госстроя СССР. Методические рекомендации по производству бетонных работ с применением суперпластификаторов и других эффективных добавок. М., 1980, 60 с. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. цнииомтП.) В рекомендациях приведен весь комплекс вопросов по технологии приготовления, транспортировки и укладки высокоподвижных и литых бетонных смесей с эффективными добавками при применении современных высокопроизводительных машин и оборудования. Методические рекомендации предназначены научно-исследовательским, проектно-технологическим и производственным организациям строительных министерств и ведомств. Рекомендации разработаны отделом бетонных работ ЦНИИОМТП Госстроя СССР (к.т.н. В.Б. Чирков, Т.М. Гайдукова, к.т.н. К.П. Мазов, В.П. Чураков, М.Н. Марчуков, к.т.н. В.Д. Козлов, Т.А. Пастухова, А.А Комиссаров) при участии Главсочиспецстроя Минпромстроя СССР (В.П. Гордеев), ВСМО "Союзспецстрой" Минстроя СССР (Б.М. Борисов, В.П. Козлов) и ВНИПИТеплопроекта Минмонтажспецстроя СССР (Г.Г. Демина). Одним из перспективных направлений в области дальнейшего совершенствования технологии бетонных работ является применение для бетонирования монолитных конструкций бетонных смесей с добавками, а также высокоподвижных и литых бетонных смесей, получаемых путем введения специальных добавок разжижителей: суперпластификаторов и комплексных добавок на их основе. Применение бетонных смесей с добавками позволяет: сократить на 10 - 25 % энергоемкость приготовления, транспортировки и укладки бетонной смеси; снизить на 15 - 40 % трудоемкость укладки и обработки бетона за счет частичного или полного исключения операции по разравниванию и вибрированию укладываемой бетонной смеси, а также по затирке и заглаживанию бетонной поверхности; сократить расход цемента на 10 - 15 % и повысить качество бетонных работ*. * Подробные технико-экономические показатели даны в приложении 1. Наиболее целесообразным в монолитном бетоне является применение суперпластификаторов на основе нафталиноформальдегидных смол и модифицированных лигносульфонатов, а также комплексных добавок на их основе. Применение бетонных смесей с добавками, высокоподвижных и литых смесей в строительстве из монолитного бетона требует по-новому рассматривать все вопросы технологии бетонных работ. Особые требования предъявляются к высокоподвижным и литым бетонным смесям, предназначенным для укладки в монолитные конструкции. Они должны обладать повышенной способностью сохранять заданные свойства (подвижность, однородность, вязкость, воздухосодержание) в процессе транспортировки и укладки под действием динамических и вибрационных нагрузок, а также при повышенной температуре окружающего воздуха. Проведенные ЦНИИОМТП совместно с рядом научно-исследовательских и строительных организаций комплексные исследования позволили установить основные технологические принципы производства бетонных работ с использованием бетонных смесей с добавками, высокоподвижных и литых бетонных смесей и разработать специализированное оборудование и средства механизации. 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. В настоящих рекомендациях освещены особенности производства бетонных работ с использованием суперпластификаторов и других эффективных добавок при возведении монолитных конструкций, зданий и сооружений из тяжелого и легкого бетона, а также специальных видов бетона. 1.2. Рекомендации предусматривают использование для производства бетонных работ наиболее эффективного современного оборудования и оснастки, автоматизированных и механизированных установок для приготовления и дозирования добавок, современных бетоносмесительных установок и бетонных заводов, автобетоносмесителей, специализированных перегружателей, усовершенствованных бункеров, пневмоустановок, бетононасосов, распределительных стрел и механических манипуляторов, торкрет-установок, унифицированных инвентарных опалубок, стандартных приборов контроля качества бетона. 1.3. Приведенные в рекомендациях положения могут быть использованы для определения целесообразности применения и выбора типа суперпластификаторов, подбора и назначения состава бетона, при выборе рациональных способов режимов приготовления, транспортировки, укладки и обработки бетонной смеси и бетона, в том числе в условиях отрицательных температур и сухого жаркого климата, а также при проектировании опалубки и разработке технологических карт, ППР и ПОС на возведение монолитных конструкций, зданий и сооружений. 2. ДОБАВКИ2.1. Применение в монолитном бетоне суперпластификаторов и других эффективных добавок должно преследовать прежде всего цель - повышение технологичности бетонных работ и получение бетона с заданными свойствами. Повышение технологичности бетонных работ достигается улучшением удобоукладываемости, удобоперекачиваеиости бетонных смесей, стабильности их свойств в различных условиях, снижением трения и сцепления бетона с поверхностью опалубки. 2.2. Выбор типа добавок необходимо производить из условия получения максимального экономического эффекта от их применения с учетом требований, предъявляемых к бетону монолитных конструкций. 2.3. Применение пластификаторов типа СДБ (КДЖ) целесообразно для улучшения технологических свойств бетонных смесей с невысоким расходом цемента (менее 340 кг/м3), а также для сохранения их удобоукладываемости и замедления сроков схватывания цемента при производстве бетонных работ в жаркую погоду. Введение этих добавок в оптимальных количествах без снижения расхода цемента увеличивает себестоимость бетонных смесей на 0,03 - 0,06 руб./м3. 2.4. Пластифицирующе-воздухововлекаюшие добавки типа омыленной растворимой смолы (ВЛХК), этилсиликоната натрия (ГКЖ-10) и других рационально использовать для получения однородных подвижных бетонных смесей (заданная подвижность смеси ОК = 8 - 15 см), преимущественно легкобетонных, с недостаточным суммарным содержанием в них мелких частиц (0,14 мм) и невысоким расходом цемента (менее 350 кг/м3) а также для получения бетона повышенной морозостойкости. 2.5. Применение пластифицирующе-воздухововлекающих добавок увеличивает себестоимость бетона на 0,08 - 0,15 руб./м3. 2.6. Суперпластификаторы на основе нафталиноформальдегидных смол (С-3, 40-03) и меламинов (10-03), учитывая достаточно высокое удорожание бетонных смесей при их введении (0,8 - 1,8 руб./м3), целесообразно применять для получения литых бетонных смесей, укладываемых в монолитные конструкции, к бетону которых предъявляются повышенные требования по прочности (марка 400 и выше), однородности, долговечности, а также если в этом случае будет достигнута экономия за счет снижения расхода цемента или дефицитных заполнителей. 2.7. При использовании высокоподвижных и литых смесей для монолитных конструкций из бетонов марок 800 и ниже, к которым не предъявляются специальные требования, рекомендуется применять суперпластификаторы на основе модифицированных лигносульфонатов (МЛС), увеличение себестоимости бетона при возведении которых составляет 0,12 - 0,2 руб./м3. Лигносульфонаты, модифицированные в присутствии хлористого натрия (продолжительность пластифицирующего действия 40 - 50 мин), рекомендуется применять в тех случаях, когда кроме пластифицирующего эффекта преследуется цель ускорить набор прочности бетона в монолитных конструкциях. Ввиду наличия в этой добавке хлоридов (не более 1 %), применение ее для бетонирования высокоармированных конструкций должно допускаться только в комплексе с ингибиторами коррозии стали - нитрита натрия. Лигносульфонаты, полученные с использованием сернокислого натрия, целесообразно применять в качестве суперпластификатора, сохраняющего пластифицирующий эффект в течение 60 - 80 мин. и не влияющего на физико-механические свойства бетона. Лигносульфонаты, обработанные цементом, наиболее эффективно использовать, чтобы сохранить заданную подвижность высокоподвижных и литых бетонных смесей при необходимости их транспортировки в течение 1,5 - 2 ч и при производстве бетонных работ в жаркую погоду. Для улучшения технологических свойств бетонной смеси (подвижности, однородности, нерасслаиваемости, жизнеспособности), а также повышения плотности, прочности, морозостойкости готового бетона можно применять лигносульфонаты, модифицированные высшими жирными спиртами фракции от С10 до C12 (ТУ 38.30287-79) или кубовыми остатками от производства высших жирных спиртов (ТУ 38.302111-81). 2.8. Аналогичными технико-экономическими соображениями следует руководствоваться при выборе специальных (противоморозных добавок, замедлителей и ускорителей твердения), а также комплексных добавок. Рациональные концентрации добавок необходимо определять при подборе состава бетонной смеси из условия обеспечения наиболее благоприятных режимов приготовления, транспортировки, укладки и твердения бетона с заданными свойствами в зависимости от принятой технологии бетонных работ и условий их производства. 2.9. Тип суперпластификатора и его дозировку рекомендуется назначать в зависимости от вида монолитных конструкций из условия возможности получения наибольшего технико-экономического эффекта за счет улучшения технологических свойств бетонной смеси и физико-механических характеристик бетона. Рациональная область применения суперпластификаторов приведена в табл. 1. Таблица 1 Рациональная область применения суперпластификаторов

2.10. При выборе добавок рекомендуется пользоваться "Руководством по применению химических добавок в бетоне" (М.: Стройиздат, 1980), а также данными по суперпластификаторам (табл. 2). Таблица 2 Основные суперпластификаторы, применяемые в монолитном бетоне.

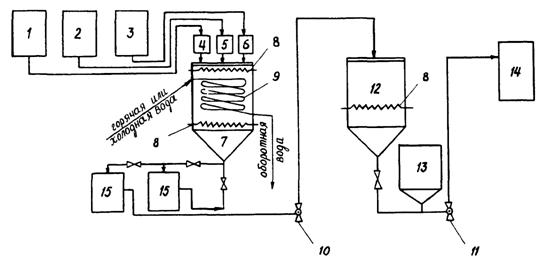

2.11. Приготовление модифицированных лигносульфонатов рекомендуется осуществлять по технологической схеме, представленной на рис. 1. Модифицирование осуществляется путем тепловой обработки раствора сульфитно-дрожжевой бражки (КДЖ) в присутствии сильных электролитов (Na2SO4, NaCl и др.) или его очистки от редуцирующих веществ портландцементом марки 400-500. В таблице 3 приведены плотности растворов лигносульфонатов в зависимости от концентрации и способов модификации. Таблица 3 Концентрация и плотность водных растворов модифицированных лигносульфонатов

3. ОСОБЕННОСТИ ПОДБОРА И НАЗНАЧЕНИЯ СОСТАВА БЕТОННЫХ СМЕСЕЙ3.1. Применяемые при возведении монолитных конструкций бетонные смеси с суперпластификаторами должны обладать свойствами, обеспечивающими требуемые режимы их транспортировки, укладки, уплотнения и обработки по заданной технологии. При назначении состава бетонных смесей с суперпластификаторами необходимо учитывать изменение их свойств в зависимости от технологических параметров и температурно-влажностных условий производства бетонных работ.

Рис. 1. Принципиальная схема приготовления модифицированных лигносульфонатов (МЛС): 1, 2, 3 - емкости для транспортировки СДБ и активаторов со склада; 4 - мерник СДБ; 5 - мерник электролита; 6 - мерник нейтрализатора; 7 - реактор; 8 - смесители; 9 - змеевик; 10 - 11 - насосы; 12 - емкость-смеситель модифицированной СДБ; 13 - емкость готовой добавки; 14 - дозатор в бетоносмеситель; 15 - отстойники 3.2. Бетонные смеси с суперпластификаторами на месте укладки должны отвечать следующим требованиям: обеспечивать в указанные в проекте организации работ сроки требуемые физико-механические свойства бетона, (прочность, плотность, водонепроницаемость, морозостойкость и т.п.): иметь степень расслоения не более 5 %, водоотделения - 2 % и отклонение от заданной подвижности ±2 см; содержать в единице объема уплотненного бетона заданное объемное или весовое количество исходных материалов. Настоящие требования обеспечиваются: правильным расходом исходных материалов с учетом лабораторного подбора состава бетонной смеси; проверкой выбранного состава бетонной смеси в производственных условиях; систематическим контролем качества составляющих и точности их дозировки при приготовлении бетонной смеси; лабораторной корректировкой состава бетонной смеси в зависимости от изменения ее составляющих и условий производства бетонных работ; систематическим испытанием проб доставляемой бетонной смеси и изготавливаемых из нее контрольных образцов. 3.3. Подвижность бетонных смесей с суперпластификаторами должна назначаться в зависимости от типа конструкций и условий производства бетонных работ. Требуемая подвижность смеси после приготовления (O.K.исх.) устанавливается с учетом ее изменения в процессе транспортировки и подачи к месту укладки:

где O.K.О - заданная подвижность смеси при ее укладке в монолитные конструкции, см; КТР, КП - коэффициенты, учитывающие соответственно влияние параметров транспортировки и подачи смеси на ее подвижность (табл. 4). За оптимальную принимается подвижность, обеспечивающая наименьшую трудоемкость бетонирования монолитных конструкций при минимально возможном расходе цемента и добавки в бетонной смеси. Для безвибрационной укладки подвижность смесей рекомендуется принимать не менее 18 см.

Коэффициенты, учитывающие влияние параметров транспортировки и подачи бетонной смеси к месту укладки на ее подвижность (О.К.О)

Примечание. В числителе указаны значения коэффициентов для портландцемента М 400 с содержанием Са3Аl до 5 %, в знаменателе - М 400 - 500 с Са3Аl - 6 - 8 %. 3.4. Водоцементное отношение в бетонных смесях с суперпластификаторами, определяемое с учетом водопотребности заполнителей и тонкомолотых добавок, не должно превышать: для тяжелых бетонов марок 200 - 500 - 0,45 для легких бетонов марок 150 - 400 - 0,5 для высокопрочных бетонов - 0,35. Водопотребность заполнителей и тонкомолотых добавок определяется экспериментально, например, по методике Б.Г. Скрамтаева и Ю.М. Баженова. 3.5. Материалы, применяемые для приготовления бетонных смесей с суперпластификаторами, должны отвечать требованиям соответствующих стандартов, технических условий, а также специальным требованиям, приведенным в настоящих рекомендациях. 3.6. Для приготовления бетонных смесей с суперпластификаторами рекомендуется применять портланд-, шлакопортланд- и пуццолановые цементы с нормальным или замедленным сроком схватывания, отвечающие требованиям ГОСТа 10178-76 "Портландцемент и шлакопортландцемент. Технические условия" с содержанием трехкальциевого алюмината (Са3Аl) не более 8 %, а для высокомарочных бетонов -портландцемент марок не ниже 500 без минеральных добавок, 3.7. В качестве мелкого заполнителя рекомендуется применять: а) для тяжелых бетонов марок 200 - 500 - плотные пески с модулем крупности 1,6 - 2,6 и содержанием пылевидных частиц 3 - 8 %; б) для легких бетонов марок 150 - 400 - пористые пески насыпной плотностью не менее 700 кг/м3 и плотные пески или их смеси с модулем крупности 1,6 - 2,8 и содержанием пылевидных частиц 4 - 10 %; в) для высокопрочных - плотные пески с модулем крупности 2,4 - 3,2 и содержанием пылевидных частиц не более 1,5 %. 3.8. В качестве крупного заполнителя рекомендуется применять: а) для тяжелых бетонов марок 200 - 500 - щебень с содержанием лещадных зерен не более 10 % по массе; б) для легких бетонов марок 150 - 400 - пористый гравий и щебень насыпной плотностью не менее 500 кг/м3 с содержанием лещадных зерен в щебне и зерен с коэффициентом формы 2,5 и более в гравии - не более 10 % по объему. в) для высокопрочных бетонов - обогащенный щебень марок не ниже 1200 с содержанием лещадных зерен не более 5 % по массе. 3.9. Максимальные размеры зерен крупного заполнителя не должны превышать в бетонах на плотных заполнителях - 40 мм, а на пористых - 20 мм. Максимальное содержание крупного заполнителя (частиц размером 5 мм) в бетонной смеси не должно превышать 0,85 м3/м3, а при использовании трубопроводного транспорта не более значения, указанного в табл. 5. Таблица 5 Объем крупных заполнителей в зависимости от максимального размера зерен крупного заполнителя и модуля крупности мелкого заполнителя

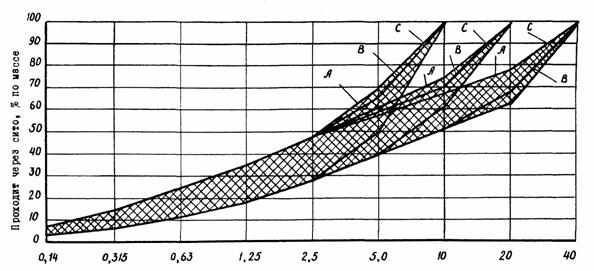

Рекомендуемый гранулометрический состав заполнителей в зависимости от подвижности бетонной смеси, обеспечивающий минимальный расход цемента приведен на рис. 2. 3.10. При использовании плотных и обработанных пористых заполнителей минимальное содержание тонкодисперсной фазы (цемент + пылевидные частицы) в бетонных смесях должно быть не менее 400 кг/м3, а расход цемента при этом не менее 300 кг/м3. В бетонных смесях на необработанных пористых заполнителях эти расходы рекомендуется увеличить на 20 - 30 кг/м3. 3.11. Для повышения однородности легкобетонной смеси, а также при недостаточном содержании в ней пылевидных частиц рекомендуется вводить тонкомолотые минеральные добавки типа зола-унос, бентонит, гидравлическая известь. Назначение и дозирование тонкомолотых добавок должно осуществляться строительными лабораториями на основании экспериментальной проверки свойств получаемых бетонной смеси и бетона. 3.12. Суперпластификаторы выбирают с учетом применяемой технологии бетонирования и особенностей возводимых конструкций. Рекомендуемые количества добавок в пересчете на сухое вещество в процентах от массы цемента при различных методах производства бетонных работ приведены в соответствующих разделах настоящих рекомендаций.

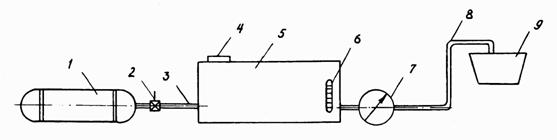

Размеры отверстий контрольных сит, мм Рис. 2. Рекомендуемый гранулометрический состав заполнителей для бетонных смесей с суперпластификаторами: А, В, С - граничные значения максимального содержания крупных частиц в смеси заполнителей при подвижности бетонной смеси: А - 18-24 см; В - 12-16 см; С - 6-10 см 3.13. Для приготовления удобоукладываемых легкобетонных смесей, предназначенных для получения конструктивно-теплоизоляционных бетонов марок 100 - 200, рекомендуется применять комплексную добавку - суперпластификатор и воздухововлекающие добавки типа смолы древесной омыленной (СДО) или смолы нейтрализованной воздухововлекающей (СНВ) в следующем соотношении: (МЛС) + (СДО или СНВ) = (0,3 - 0,4) % + (0,005 - 0,01) % (С-3) + (СДО или СНВ) = (0,2 - 0,3) % + (0,005 - 0,01) % 3.14.Для дорожных бетонов рекомендуемое количество комплексных добавок на основе суперпластификаторов составляет: С-3 + СНВ = (0,6-1,0) % + (0,01-0,03) % 40-03 + СНВ = (0,7-0,9) % + (0,01-0,025) % С-3 + СДБ + СНВ = (0,4-0,8) % + (0,1-0,15) % + (0,005-0,02) %. 3.15. Если бетонные работы выполняются при отрицательных температурах, в комплексе с суперпластификаторами целесообразно применять: для конструкционных бетонов - противоморозные добавки нитрит натрия (НН) и нитрит-нитрат хлорид кальция (ННХК) в количестве 3 - 5 %, а для конструкционно-теплоизоляционных бетонов - газообразующие добавки типа полигидросилоксан (ГКЖ-94) в количестве 0,04 - 0,05 % от массы цемента. В этом случае расход суперпластификатора для получения равно подвижных бетонных смесей может быть снижен на 15 - 30 %. 3.16. В условиях сухого жаркого климата и при повышенных температурах окружающего воздуха (более 25°С) в комплексе с суперпластификаторами рекомендуется применять добавки замедлители схватывания (СДБ, НТФ, ГКЖ-10 и метилсиликонат натрия ГКЖ-11) в следующем соотношении: СП + СДБ (0,2 - 0,5) % + (0,2 - 0,3) %. СП + НТФ (0,5 - 0,7) % + (0,06 - 0,15) % СП + (ГКЖ-10, 11) (0,3 - 0,6) % + (0,1 - 0,2) % 3.17. Подбор состава бетонной смеси с суперпластификаторами для монолитных конструкций может осуществляться в соответствии с нормативной литературой и учетом настоящих рекомендаций. При этом рекомендуется следующий порядок подбора и назначения состава бетонной смеси: предварительная оценка и выбор исходных материалов; расчет и назначение исходного состава для опытных замесов с учетом принятой технологии бетонных работ, а также температуры и влажности воздуха; приготовление опытных замесов, испытание контрольных образцов, обработка полученных результатов и назначение рабочего состава; проверка рабочего состава в производственных условиях и его корректировка в зависимости от условий бетонирования и применяемых материалов; составление таблиц дозировок материалов и режимов приготовления бетонной смеси. 4. ПРИГОТОВЛЕНИЕ И ДОЗИРОВАНИЕ ДОБАВОК4.1. Для приготовления и дозирования химических добавок на заводах товарного бетона или бетоносмесительных установках целесообразно применять специализированное оборудование, обеспечивающее необходимую точность дозирования и равномерную подачу добавок в бетонную смесь (технические характеристики см. приложение 2). 4.2. Для работы в комплексе с мобильными или стационарными бетоносмесительными установками производительностью до 35 м3/ч применяется специализированная установка СБ-147 конструкции ВНИИстройдормаша и ЦНИИОМТП, обеспечивающая приготовление, дозирование и подачу водных растворов химических добавок. Приготовление растворов химических добавок осуществляется путем растворения химических веществ до заданной концентрации. Полученный водный раствор добавок с помощью насоса-дозатора плунжерного типа подается в бетоносмеситель или дозатор воды. Дозирование осуществляется обычным способом с точностью ±2,5 %. 4.3. На бетонных заводах производительностью до 1000 м3 в сутки для приготовления и дозирования водных растворов добавок целесообразно применять унифицированный ряд технологического оборудования: приготовительные, расходные и буферные баки, дозаторы, центробежный насос и системы управления и контроля. Приготовление растворов химических добавок с использованием такого оборудования осуществляется путем растворения химических веществ (как сухих, так и жидких). 4.4. С целью улучшения процесса растворения концентратов добавок и повышения однородности их водных растворов следует нагревать воду и растворы до 40 - 60°С и интенсивно перемешивать компоненты. При этом эффективно применять смесители турбинного типа. 4.5. Для повышения точности дозирования добавок необходимо создать постоянное давление их растворов на входе в дозатор, для чего готовый продукт из приготовительного бака закачивается в буферный бак. Перед подачей раствора в буферный бак производят его активацию с помощью перекачивания по рециркуляционной схеме. Из буферного бака раствор при постоянном давлении (0,02 - 0,04 МПа) через фильтр поступает в дозатор. 4.6. В качестве дозаторов рекомендуется использовать автоматические объемные дозаторы типа ДОП-6 (ДОП-25 или 45) - 12У4, обеспечивающие дозирование растворов добавок с точностью ±2 % (технические характеристики см. приложение 2). При приготовлении бетонной смеси расчетная доза рабочего раствора добавок поступает в дозатор воды бетоносмесительной установки и вместе с водой вводится в смеситель. 4.7. При необходимости расчетную дозу рабочего раствора добавок рекомендуется заливать в специальные емкости автобетоносмесителей для последующего введения в смесительный барабан бетонотранспортных машин (рис. 3). 4.8. Для приготовления и дозирования суперпластификаторов и комплексных добавок на их основе рекомендуется применять автоматизированную установку конструкции ЦНИИОМТП. Установку рекомендуется использовать как в составе технологической линии на бетонном заводе, так и в комплекте с бетоносмесительными установками. 4.9. Для повышения эффекта введения добавок в легкобетонные смеси рекомендуется производить предварительную пропитку пористых заполнителей водой или водными растворами добавок в специальных вакуум-установках конструкции ЦНИИОМТП. Это позволяет устранить расслоение и потерю подвижности легкобетонных смесей в процессе их транспортировки и укладки, а также обеспечивает их удобоперекачиваемость бетононасосами. Рекомендуемые добавки и концентрации их водных растворов для пропитки пористых заполнителей представлены в табл. 6.

Рис. 3. Принципиальная схема установки оборудования для дозирования и подачи добавок: 1 - воздушный ресивер тормозной системы шасси базового автомобиля; 2 - пробковый кран; 3 - воздухопровод (резиновый шланг); 4 - заливная горловина с сетчатым фильтром; 5 - емкость для хранения добавок; 6 - указатель уровня; 7 - расходомер с краном управления; 8 - трубопровод; 9 - заливная горловина смесителя Таблица 6 Рекомендуемые добавки и концентрации их водных растворов для пропитки пористых заполнителей

4.10. Пропитку пористых заполнителей рекомендуется осуществлять в соответствии с указаниями "Методических рекомендаций по транспортированию и укладке легкобетонных смесей с помощью бетононасосных установок" (М.; ЦНИИОМТП, 1983). 4.11. При введении добавок путем пропитки пористых заполнителей, количество вводимого в легкобетонную смесь суперпластификатора может быть уменьшено в 1,5 - 2 раза. 5. ПРИГОТОВЛЕНИЕ БЕТОННЫХ СМЕСЕЙ5.1. Приготовление бетонных смесей с добавками может осуществляться в смесителях гравитационного и принудительного типа (технические характеристики см. приложение 2). При этом пластифицирующие, пластифицирующе-воздухововлекающие, воздухововлекающие, противоморозные добавки, ускорители твердения и замедлители схватывания вводят вместе с водой затворения, а суперпластификаторы - вместе с 0,2 - 0,25 частями воды в конце процесса перемешивания. 5.2. Приготовление бетонных смесей на плотных и пористых заполнителях плотностью в насыпном состоянии более 600 кг/м3 осуществляется в смесителях гравитационного типа. В смеситель подается цемент, песок и крупный заполнитель, после чего сухие составляющие перемешиваются в течение 30 - 60 с, а затем вводится вода затворения с раствором добавок и производится окончательное перемешивание. 5.3. Приготовление бетонных смесей с использованием предварительно насыщенных водой или растворами добавок пористых заполнителей необходимо осуществлять в следующем порядке: обработанный заполнитель вводится вместе с плотным песком, после чего смесь перемешивается в течение 45 - 60 с., а затем подаются цемент и вода затворения с раствором добавок. Для уменьшения налипания цементно-песчаного слоя при приготовлении первых порций легкобетонной смеси на пористом песке рекомендуется до начала замесов смазать стенки бетоносмесителя цементным молоком. 5.4. Для получения однородных бетонных смесей в гравитационных смесителях рекомендуется продолжительность перемешивания, приведенная в табл. 7. 5.5. Приготовление бетонных смесей на заполнителях плотностью в насыпном состоянии менее 600 кг/м3 должно осуществляться в смесителях принудительного типа, которые наиболее эффективны и для получения однородных смесей невысокой подвижности (до 8 см) и смесей с расходом цемента более 350 кг/м3, а также легкобетонных смесей. Оптимальная продолжительность цикла перемешивания в смесителях принудительного типа 100 - 150 с. 5.6. При приготовлении легкобетонных смесей на низкопрочных пористых заполнителях П25 - П75 порядок загрузки компонентов и режим приготовления смеси назначают с учетом самоизмельчения зерен в процессе перемешивания. В этом случае сначала производится подача в смеситель цемента и 2/3 расчетного количества воды. При использовании плотного песка, последний загружается в смеситель вместе с цементом. Указанные компоненты перемешиваются в течение 60 с, а затем после подачи пористых заполнителей и остатка воды с раствором добавок производится перемешивание еще в течение 4 - 5 мин для бетонов на сухих и 3 мин - на насыщенных пористых материалах. Для высокоподвижных бетонных смесей с осадкой конуса более 12 см продолжительность перемешивания может быть уменьшена на 20 - 25 %. 5.7. При использовании прочных (П125 и более) пористых и плотных заполнителей в смеситель подаются все компоненты и перемешиваются с 2/3 воды затворения в течение 1,5 - 2 мин, а затем вводится остальное количество воды с раствором добавки и производится повторное перемешивание в течение 2 - 3 мин. Таблица 7 Рекомендуемая продолжительность перемешивания бетонных смесей в гравитационных смесителях

Примечание. В графах 4 - 7 в числителе приведена продолжительность перемешивания бетонных смесей на сухих пористых заполнителях, в знаменателе - на пористых заполнителях, предварительно пропитанных водой или растворами химических добавок. 5.8. Приготовление легкобетонных смесей в турбулентном смесителе наиболее эффективно для получения бетона марок 50 - 100 на низкопрочных пористых заполнителях при отсутствии выпуска в данном регионе пористого песка. Первоначально в смеситель заливается вода с раствором добавок, затем подается цемент и производится перемешивание в течение 5 - 10 с. После этого загружается пористый заполнитель. Время перемешивания после введения пористого материала устанавливается путем проведения опытных замесов, в которых устанавливаются соответствие получаемого гранулометрического состава заполнителей заданному, требуемые свойства бетонной смеси и бетона. Ориентировочно время перемешивания может быть принято от 40 до 80 с, но не менее 30 с, при этом плотность в насыпном состоянии применяемого пористого заполнителя должна быть не выше 600 кг/м3. 5.9. При доставке на объект сухих и частично затворенных бетонных смесей введение добавок и окончательное приготовление смеси рекомендуется осуществлять в автобетоносмесителях или смесителях-перегружателях, оборудованных емкостью для дозирования и введения добавок. 5.10. В автобетоносмесителях осуществляется затворение сухой смеси и ее перемешивание, а также окончательное приготовление частично затворенной на заводе товарного бетона смеси. Затворение сухой бетонной смеси производится при вращающемся барабане автобетоносмесителя за 20 - 30 мин до выгрузки готовой смеси. Перемешивание бетонной смеси после ее затворения осуществляется в течение 15 - 20 мин при скорости вращения барабана автобетоносмесителя 6 - 12 об/мин. При загрузке в автобетоносмеситель частично затворенной (смоченной) смеси на заводе товарного бетона вводится 60 - 75 % воды, а оставшееся количество вместе с добавкой - за 10 - 20 мин. до выгрузки из автобетоносмесителя. Продолжительность перемешивания смеси при окончательном ее приготовлении - 8 - 10 мин. при скорости вращения барабана автобетоносмесителя 10 - 18 об/мин, 5.11. Для окончательного приготовления частично затворенных смесей, доставляемых на строительную площадку автобетоновозами или автомобилями-самосвалами, используются смесители-перегружатели типа СБ-158. Технология приготовления бетонной смеси в смесителе-перегружателе барабанного типа аналогична технологии приготовления смеси в автобетоносмесителях (см. п. 5.10 настоящих рекомендаций). При использовании смесителя-перегружателя конвейерного типа продолжительность перемешивания смеси после введения оставшейся воды затворения с добавками принимается 8 - 12 мин при скорости вращения винтовых конвейеров 30 - 40 об/мин. 6. ДОСТАВКА БЕТОННЫХ СМЕСЕЙ6.1. В зависимости от условий производства работ бетонные смеси с суперпластификаторами рекомендуется доставлять в виде: готовой смеси; частично приготовленной смеси с последующим введением суперпластификаторов; сухой смеси с приготовлением в процессе доставки или на объекте. 6.2. Транспортировка готовых смесей должна осуществляться в автобетоносмесителях и автобетоновозах. Для уменьшения испарения влаги и исключения воздействия на смесь атмосферных осадков и прямых солнечных лучей открытые части кузова автобетоновоза и барабана автобетоносмесителя рекомендуется укрывать брезентом и т.п. материалами. Данный способ доставки целесообразно использовать при продолжительности транспортировки готовой смеси не более значений, приведенных в табл. 4. При транспортировке высокоподвижных литых бетонных смесей не допускается остановка вращения барабана смесителя до полной выгрузки бетонной смеси. 6.3. Для увеличения допустимого времени транспортировки готовых смесей, а также снижения их расслаиваемости в процессе доставки рекомендуется в бетонную смесь в комплексе с суперпластификаторами вводить воздухововлекающие добавки типа СНВ и СДО в количестве 0,005 - 0,015 % или газообразующие типа ГКЖ-94 в количестве 0,05 - 0,07 % от массы цемента. Для восстановления подвижности готовой бетонной смеси может быть использовано также повторное введение суперпластификатора в количестве 0,2 - 0,4 % от массы цемента, которое целесообразно осуществлять непосредственно перед разгрузкой автобетоносмесителя. Дальность перевозки и время транспортировки бетонных смесей с пластифицирующими добавками уточняются опытным путем в зависимости от вида цемента, требуемой подвижности на месте укладки, темпа, условий бетонирования, сохранения однородности смеси, обеспечения физико-механических характеристик бетона в конструкции и других факторов. На месте укладки бетонной смеси запрещается добавлять воду для компенсации потери подвижности в процессе транспортировки. 6.4. При продолжительности транспортировки более указанной в табл. 4 рекомендуется доставлять на объект сухую или частично приготовленную смесь. В случае загрузки в автобетоносмеситель или автобетоновоз частично приготовленной смеси на заводе товарного бетона вводится 2/3 воды затворения, а 1/3 - на строительной площадке вместе с суперпластификатором. Для удлинения срока схватывания цементного теста в частично приготовленную смесь рекомендуется вводить добавки замедлителя схватывания типа НТФ в количестве 0,04 - 0,06 % от массы цемента. 6.5. Окончательное приготовление бетонной смеси рекомендуется осуществлять в автобетоносмесителях или смесителях-перегружателях, оборудованных емкостью для дозирования и введения добавок. Режимы приготовления (скорость вращения барабана и время перемешивания) бетонных смесей с суперпластификатором в автобетоносмесителе рекомендуется назначать в следующих пределах: при загрузке частично приготовленной смеси - 10 - 12 об/мин в течение 10 - 15 мин; при загрузке сухой смеси – 6 - 10 об/мин в течение 15 - 20 мин. 6.6. Для транспортировки готовых и частично приготовленных смесей при отрицательных температурах ниже -15°С целесообразно использовать автобетоносмесители и автобетоновозы в зимнем исполнении. С целью предохранения бетонной смеси от замерзания в процессе ее доставки рекомендуется в комплексе с суперпластификаторами использовать противоморозные добавки типа НН в количестве, указанном в "Руководстве по применению добавок в бетонах и растворах" (М.: Стройиздат, 1981). При этом количество суперпластификатора для получения равноподвижной смеси может быть уменьшено на 15 - 25 %. 6.7. В условиях сухого жаркого климата при доставке бетонных смесей с суперпластификаторами для увеличения времени их сохраняемости рекомендуется применять добавки замедлители схватывания цементного теста (табл. 8). Таблица 8 Количество вводимой в бетонную смесь добавки замедлителя в зависимости от времени доставки при температуре окружающего воздуха до +40°С

Добавки замедлители (типа НТФ, 113-63 и др.) можно вводить в бетонную смесь как в комплексе с суперпластификаторами, так и отдельно от них. 6.8. Выбор технологической схемы доставки высокоподвижных и литых бетонных смесей (ЛБС) должен производиться с учетом дальности транспортировки, наличия транспортных средств по видам, температурно-климатическим условиям и т.д. (табл. 9). Таблица 9 Рекомендуемые схемы доставки ЛБС в зависимости от времени ее доставки к месту укладки и температуры окружающего воздуха

6.9. Оптимальное количество добавок для каждого состава бетонной смеси определяется в следующей порядке: а) определяют расчетное время транспортирования жесткой бетонной смеси; б) приготавливают три замеса жесткой бетонной смеси расчетного состава с введением добавки замедлителя сроков схватывания цементного теста с расходом 0,05 и 0,1 % от веса цемента, в том числе контрольный замес без добавки; в) смесь выдерживают под полиэтиленовой пленкой в течение расчетного времени транспортирования; г) после выдержки жестокую бетонную смесь домешивают в бетоносмесителе гравитационного действия с суперпластификатором при последовательном увеличении его дозировки на 0,2 % в пределах от 0,6 % до 1,2 % от массы цемента до достижения литой консистенции; д) изготавливают по 6 образцов-кубов из бетонной смеси каждого замеса (образцы хранят в нормальных условиях, испытывают сериями по 3 шт. в 7- и 28-суточном возрасте); е) методом интерполяции определяют оптимальное количество добавки замедлителя сроков схватывания цементного теста, при котором достигается максимальная прочность бетона; ж) подобранный расход добавок замедлителей сроков схватывания цементного теста и суперпластификатора проверяют путем приготовления контрольного замеса и испытания образцов-кубов. 6.10. При отсутствии специализированного транспорта для доставки бетонной смеси на расстояния до 5 км могут быть использованы автомобили-самосвалы или бункера (бадьи), установленные на автомобилях. Для уменьшения потерь бетонной смеси во время транспортировки борта автосамосвалов наращивают на 20 - 40 см, кузов и бункера (бадьи) должны быть герметичны, а бетонная смесь укрыта. Для загрузки приемного бункера бетононасоса используется смеситель-перегружатель типа СБ-158 (приложение 2) или СМ-340 конструкции Киевского КБ Главтяжстроймеханизации. 6.11. При использовании традиционного метода укладки бетонной смеси "кран-бадья" выгрузка смеси из автобетоновозов и автосамосвалов производится непосредственно в бункер-бадью. Транспортные средства и емкости, в которых перевозится бетонная смесь после длительных перерывов в бетонировании и в конце рабочей сиены следует очищать и проливать. 6.12. Спецавтотранспорт для перевозки бетонной смеси должен быть оборудован средствами для радиосвязи с центральным диспетчерским пунктом и со строительными объектами. 6.13. Загрузка приемного бункера бетононасоса из автобетоносмесителя или смесителя-перегружателя должна осуществляться равномерно с интенсивностью, равной производительности работающего насоса. 6.14. Необходимое количество автотранспортных средств для транспортировки бетонных смесей (N) может быть определено из выражения:

где T1 - продолжительность загрузки автотранспортных средств, мин.; Т2 - время нахождения автотранспортных средств в пути от завода товарного бетона до стройплощадки и обратно, мин.; Т3 - время маневрирования автотранспорта, мин.; Т4I- время выгрузки бетонной смеси из автотранспортных средств, мин.; Т5 - время перемешивания бетонной смеси в барабане автобетоносмесителя после введения добавки на объекте, мин.; T6 - интервал доставки бетонной смеси на строительный объект,

где V - полезный объем смесительного барабана автобетоносмесителя или ковшеобразного кузова автобетоновоза, м3; J - интенсивность бетонирования, м3/ч. 7. ПОДАЧА И УКЛАДКА БЕТОННОЙ СМЕСИ7.1. Для подачи и укладки бетонных смесей с суперпластификаторами рекомендуется применять бетононасосные установки (техническая характеристика см. приложение 2), а в отдельных случаях крановое оборудование с герметичными поворотными бункерами (техническая характеристика см. приложение 2). При подаче бетонной смеси с помощью крана бункера-бадьи рекомендуется оснащать гибким рукавом для распределения смеси непосредственно в бетонируемые конструкции. Длина и диаметр гибкого рукава принимаются в зависимости от типа монолитных конструкций и находятся в пределах соответственно 0,8 - 3 м и 150 - 300 мм. 7.2. При бетонировании протяженных конструкций (дороги, площадки, конструкции нулевого цикла) рекомендуется укладывать бетонную смесь подвижностью до 20 см различными бетоноукладчиками, в т.ч. секционными и с помощью лотков автобетоносмесителей. Использование ленточных транспортеров рекомендуется для подачи смесей подвижностью не выше 12 см. Угол наклона ленточных транспортеров определяется опытным путем из условий, исключающих расслаиваемость бетонной смеси, и не должен превышать 18°. 7.3. Возможна подача ЛБС к месту укладки в герметичных емкостях, бункерах-бадьях, устанавливаемых на строительных подъемниках (типа ТП-17). 7.4. Укладку смесей с помощью бетононасосов следует рассматривать как комплексный процесс, включающий монтаж и демонтаж бетоновода, установку средств для распределения бетонной смеси, подготовку к эксплуатации бетононасоса, приемку смеси в бункер насоса, подачу и ее распределение с помощью трубопроводного транспорта, а также уплотнение и уход за свежеуложенным бетоном. 7.5. Монтаж и демонтаж бетоновода необходимо осуществлять в соответствии с инструкцией по эксплуатации бетононасоса и положениями "Руководства по укладке бетонных смесей бетононасосными установками" (М.: Стройиздат, 1978). Схема укладки бетоновода от бетононасоса до места укладки бетонной смеси должна содержать минимальное количество поворотных участков и иметь минимально допустимую для конкретных условий строительства протяженность. 7.6. В качестве специализированного оборудования для распределения бетонной смеси на расстояние вне радиуса действия распределительной стрелы автобетононасоса рекомендуется использовать автономные стрелы или механический распределитель. 7.7. Укладку высокоподвижных ЛБС с суперпластификаторами рекомендуется производить двумя способами: наливным и напорным. Суть наливного способа состоит в том, что ЛБС, уложенная в конструкцию, под действием гравитационных сил и вследствие своей высокой подвижности растекается в пределах бетонируемой захватки, полностью заполняет объем и уплотняется под действием собственного веса. При напорном способе укладки ЛБС подается в конструкцию бетононасосом. Растекание и уплотнение ЛБС происходит не только за счет гравитационных сил, но и за счет гидродинамического напора, развиваемого бетононасосом (см. п.п. 9.7 - 9.11). Бетонирование производится захватками, которые определяются исходя из темпа бетонирования. Для образования захваток блоки армокаркасов перед их монтажом обрамляются с 2-х сторон металлической сеткой с размером ячеек 5×5 мм. 7.9. Укладку литых бетонных смесей при бетонировании стен наиболее целесообразно осуществлять комбинированным (наливно-напорным) способом с применением бетононасосных установок. Бетонирование стен ведется слоями. Высота слоя зависит от объема бетонируемой захватки, темпа бетонирования и времени перекрытия слоев. 7.10. Бетонирование перекрытий осуществляется захватками наливным методом. Захватки выгораживаются проволочной сеткой в местах, где проектом разрешается устройство рабочих швов. Учитывая незначительную толщину перекрытий, бетонирование их целесообразно проводить в один слой. Бетонирование перекрытий производится до начала бетонирования стен следующего этажа. 7.11. Укладку бетонных смесей с суперпластификаторами при бетонировании надземной части высотных сооружений целесообразно производить с помощью стационарных или прицепных бетононасосов в комплексе с автономными распределительными стрелами. При этом распределительная стрела устанавливается (закрепляется) на бетонируемой захватке или участке. 7.12. Для обеспечения удобоперекачиваемости бетонных смесей с суперпластификаторами необходимо соблюдение требований, приведенных в "Руководстве по укладке бетонных смесей бетононасосными установками". максимальный объем крупного заполнителя на 1 м3 бетонной смеси в зависимости от модуля крупности песка и максимального размера зерен крупного заполнителя приведен в табл. 10. Таблица 10

7.13. Для расчета технологических параметров трубопроводной подачи высокоподвижной и литой бетонной смеси с суперпластификатором могут быть использованы следующие зависимости

где РПР, PКОЛ(ПК) - потери давления на прямых участках трубопровода и коленах (переходном конусе), МПа; lПР, lКОЛ(ПК) - соответственно длина прямых участков трубопровода и колен (переходного конуса), м; d - диаметр трубопровода, м; ρб.с. - плотность бетонной смеси, кг/м3; КМ - безразмерный коэффициент, учитывающий влияние местных сопротивлений; ИСР - средняя скорость движения бетонной смеси по трубопроводу, м/с

где Q - производительность бетононасоса м3/ч;

7.14. Минимальный темп бетонирования (QT) при укладке бетонных смесей с суперпластификаторами, обеспечивающий отсутствие горизонтальных швов, может быть определен по формуле:

где К - количество одновременно бетонируемых захваток, шт.; F - площадь захваток, м2; hmin - минимальная высота слоя бетонирования, м; tНС - время начала схватывания цементного теста, ч; tТР - время транспортирования, ч; tПЕР - время перемещения распределительной стрелы на другую захватку (в случае одновременного бетонирования двух или более захваток), ч. При этом минимальный темп бетонирования справедлив при условии:

где 7.15. Темп бетонирования (QЭФ), обеспечивающий наилучшие технико-экономические показатели, достигается благодаря взаимоувязке в работе всего технологического оборудования при условии:

где Qб - максимальная производительность бетоноукладочного оборудования, м3/ч; QТР - темп доставки бетонной смеси, м3/ч; Qб.з. - производительность бетонного завода, м3/ч. Общим условием определения оптимального темпа бетонирования (при условии соблюдения сроков строительства) является:

где QПР - производственные возможности строительного треста по приготовлению, транспортированию и укладке бетонных смесей. 7.16. Укладку бетонной смеси с суперпластификаторами при отрицательной температуре наружного воздуха рекомендуется производить после выполнения специальных мероприятий по теплоизоляции оборудования, которое используется для перевозки подачи бетонной смеси, чтобы ее теплопотери были минимальными. 7.17. При бетонировании монолитных конструкций в скользящей опалубке следует учитывать, что средняя величина трения-сцепления бетонной смеси с суперпластификаторами по сравнению с бетонными смесями без добавок несколько меньше. Ориентировочные значения трения-сцепления для тяжелого бетона М 200 - 300 и легкого М 150 - 200 с расходом цемента М 400 340 - 380 кг/м3 приведены в табл. 11. Таблица 11 Ориентировочные значения трения-сцепления металлической поверхности опалубки с тяжелым в легким бетоном

7.18. При назначении оптимальной скорости подъема скользящей опалубки следует учитывать более интенсивный набор минимальной распалубочной прочности бетоном с суперпластификаторами по сравнению с бетоном без добавок. Оптимальная скорость подъема опалубки (VОП) и интенсивность бетонирования устанавливаются в зависимости от принятой технологии и условий бетонных работ на основании результатов испытаний бетонных образцов в начальные сроки твердения из следующего выражения

где НОП - высота опалубки, см; а - расстояние от слоя уложенной бетонной смеси до верха опалубки, см; hCЛ - высота укладываемого слоя, см; tР - время набора распалубочной прочности, ч. 7.19. При бетонировании монолитных конструкций в переставных типах опалубки следует учитывать большее боковое давление литой бетонной смеси с суперпластификатором. Ориентировочные расчетные значения коэффициента бокового давления литой смеси на опалубку для тяжелого М 200 - 300 и легкого М 150 - 200 бетонов с расходом цемента М 400 340 - 380 кг/м3 приведены в табл. 12. Таблица 12

7.20. В качестве нагнетательного оборудования при отрицательной температуре воздуха до -15°С можно использовать бетононасос в обычном (летнем) исполнении. При этом в бетонную смесь рекомендуется вводить противоморозные добавки (НН, НКМ и ННХК, концентрация которых назначается в соответствии с указаниями "Руководства по применению бетонов с противоморозными добавками" (М.: Стройиздат, 1978). Транспортировка по трубам бетонных смесей с противоморозными добавками хлористых солей не допускается во избежание коррозии деталей цилиндро-поршневой группы бетононасоса и стенок бетонопровода. Не рекомендуется также перекачивать бетонные смеси с добавкой поташа, в связи с их быстрым загустеванием в процессе транспортирования по трубам. При температуре окружающего воздуха ниже -15°С рекомендуется применять специализированное бетононасосное оборудование в зимнем исполнении. 7.21. При температуре воздуха ниже -15°С необходимо обеспечить приготовление горячей бетонной смеси (+35°С - +40°С) и ее транспортирование на объект в автобетоносмесителях, предназначенных для работы при отрицательных температурах. В этом случае введение добавок необходимо осуществлять на объекте непосредственно перед разгрузкой автобетоносмесителей. 7.22. На строительной площадке необходимо предусмотреть возможность получения горячей воды для промывки автобетоносмесителей и бетононасоса, а также для затворения приготавливаемой в автобетоносмесителях горячей бетонной смеси. 7.23. Температура бетонной смеси, поступающей в бункер насоса в обычном исполнении, должна быть не ниже +20°С, но не выше +35°С. Во время ожидания разгрузки автобетоносмесителя бункер бетононасоса необходимо закрыть утепленной крышкой. 7.24. При транспортировке бетонной смеси допускается не более одной перегрузки - из автобетоносмесителя в бетононасос. Участок над приемным бункером бетононасоса следует защитить от атмосферных осадков и солнечных лучей. 7.25. Не допускаются в работе перерывы продолжительностью более чем 30 мин. При вынужденных остановках бетонирования бетонная смесь, находящаяся внутри бетонопровода и бункера, должна поддерживаться в движении. Для этого может быть применен рециркулярный режим перекачивания, то есть переменное нагнетание и отсасывание бетонной смеси. При этом необходимо постоянно контролировать в приемном бункере температуру бетонной смеси, которая не должна опускаться ниже +10°С. При достижении этого критического значения бетонную смесь удаляют из бетонопровода, а бетононасос промывают и очищают. Для промывки бетонопровода, бункера и транспортных цилиндров необходимо использовать горячую воду с температурой не менее +30°С. После завершения промывки остаточную влагу необходимо удалить с помощью продувки компрессорами, а бетонопровод насухо прочистить путем прогонки сжатым воздухом пыжа из губчатой резины. После завершения промывки необходимо слить оставшуюся в промывочном и водяном баках воду. 8. ТОРКРЕТИРОВАНИЕ И ЗАМОНОЛИЧИВАНИЕ СТЫКОВ8.1. При производстве работ методом торкретирования рекомендуется применять следующее оборудование (технические характеристики см. приложение 2): при "мокром" способе с низкой концентрацией материала в трубопроводе - установки Пневмобетон конструкции ЦНИИОМТП; при "мокром" способе с высокой концентрацией материала в трубопроводе - бетононасосы различных типов, оснащенные специальным оборудованием; при "сухом" способе - установки для торкретирования и цемент-пушки. 8.2. Суперпластификаторы следует применять при использовании "мокрых" способов с целью снижения водоцементного отношения в бетонной смеси, обеспечивая ее подвижность в пределах 6 - 10 см. Процентное содержание добавок назначается в соответствии с табл. 13. Приготовление и транспортирование смесей в этом случае осуществляется согласно положениям п.п. 5 и 6 настоящих рекомендаций. При использовании установок Пневмобетон объем привезенной бетонной смеси не должен превышать 2,7 м3. 8.3. Для улучшения смачивания сухой смеси в сопле при "сухом" способе торкретирования, снижения отскока и запыления рабочего пространства в воду затворения следует вводить поверхностно-активные и пластифицирующие добавки, такие как мылонафт (M1), пластификатор адипиновый (ПАЩ-1) в количестве 0,1 - 0,2 % от массы цемента. 8.4. С целью сохранения сроков схватывания бетонной смеси, повышения физико-механических характеристик торкрет-бетона в ранние сроки твердения, уменьшения потерь составляющих смеси на отскок, а также увеличения толщины единовременно наносимого слоя совместно с суперпластификаторами и поверхностно-активными добавками, при "сухом" способе следует вводить в бетонную смесь порошкообразные и жидкостные ускорители схватывания и твердения бетона. Рекомендуемое количество добавок ускорителей приведено в табл. 13. При "мокром" способе торкретирования наиболее целесообразно вводить порошкообразные добавки, домолотые при необходимости в вибромельницах до удельной поверхности 4000 - 5000 см2/г. Таблица 13 Рекомендуемые добавки ускорителей схватывания и твердения бетона при "сухом" способе торкретирования

8.5. Для повышения трещиностойкости, прочности сцепления и плотности при устройстве гидроизоляционных покрытий следует вводить водную дисперсию полимера на основе стабилизированного латекса СКС-65ГП марки "В" в количестве 6 - 8 % от массы цемента. 8.6. Введение порошкообразных и жидкостных добавок ускорителей схватывания и твердения бетонной смеси при "мокром" способе возможно только через специальную смесительную камеру непосредственно перед поступлением бетонной смеси в распылительное сопло на конце трубопровода, причем жидкостные добавки вводятся в концентрированном виде. При "сухом" способе жидкостные и порошкообразные добавки вводятся вместе с водой затворения в сопло, порошкообразные можно вводить также при перемешивании сухой смеси непосредственно перед загрузкой в питатель установки. Противоморозные добавки при "мокром" способе вводятся при приготовлении смеси, при "сухом" - вместе с водой затворения. Поверхностно-активные и пластифицирующие добавки также вводятся вместе с водой затворения. 8.7. Для введения добавок в сопло установок следует применять специальные дозировочные устройства, обеспечивающие плавное регулирование поступающей добавки. 8.8. Область применения добавок, подбор состава бетонной смеси и приготовление водных растворов добавок следует выполнять в соответствии с требованиями "Руководства по применению химических добавок в бетоне" (М.: Стройиздат, 1980). 8.9. Проверка эффективности действия добавок с конкретными видами цемента, выбор оптимального их количества, совместимость действия добавок различного назначения необходимо проверять лабораторным путем до начала работ по торкретированию. 8.10. Для замоноличивания стыков рекомендуется применять литые цементно-песчаные растворы с суперпластификаторами С-3 и 40-03. 8.11. Заполнять стыки раствором с суперпластификаторами следует механизированным способом с подачей раствора под давлением растворонасосами поршневого и шнекового типа. При этом должна применяться герметичная инвентарная опалубка, рассчитанная на восприятие гидродинамического давления до 0,5 МПа. 8.12. Для работы при отрицательных температурах наружного воздуха в комплексе с суперпластификатором в смесь необходимо вводить противоморозную добавку НН в количестве, указанном в п. 3.15 настоящих рекомендаций. 9. СПЕЦИАЛЬНЫЕ СПОСОБЫ БЕТОНИРОВАНИЯ9.1. Суперпластификаторы целесообразно использовать для получения литых и высокоподвижных бетонных смесей и цементно-песчаных растворов при производстве бетонных работ следующими способами: инъекционным, восходящего раствора (ВР), вертикально перемещающейся трубы (ВПТ), напорным. 9.2. С целью получения литых (16 см и более по конусу СтройЦНИЛа) инъекционных цементно-песчаных растворов и обеспечения их связности (водоотделение не более 3 %) и однородности (расслаиваемость не более 20 мм) рекомендуется применять суперпластификаторы (СП) типа МЛС и 40-03 в комплексе с добавками стабилизаторами (СТ) типа КМЦ в соотношении: СП:СТ = 0,4 - 0,5:0,9 - 1,2 % от массы цемента. 9.3. Расстояние между инъекционными трубами для подачи литых растворов с добавками принимают в пределах 2,0 - 2,4h (h - высота нагнетания раствора от низа инъекционной трубы, которая устанавливается проектом производства работ. При нагнетании раствора через штуцера в опалубке расстояние между ними принимается 1,2 - 1,6 м. 9.4. Применяемая при инъекционном методе опалубка должна быть герметичной и обеспечивать восприятие боковых динамических нагрузок при нагнетании литого раствора, которые на 10 - 15 % выше, чем при использовании высокоподвижных (12 - 15 см) растворов. 9.5. Для цементных растворов (без песка), как с тонкомолотыми добавками, так и без них, применяемых при бетонировании методом ВР рекомендуется использовать суперпластификаторы типа С-3 и 40-03 в количестве 0,6 - 1,0 % от массы цемента. 9.6. При выполнении бетонных работ методом ВПТ для снижения водоцементного отношения в высокоподвижной бетонной смеси и одновременного повышения ее однородности целесообразно использовать суперпластификаторы типа МЛС (0,6 - 0,7 %) и С-3 (0,6 - 0,8 %). Для метода ВПТ с вибрацией суперпластификаторы типа С-3 и 40-03 (0,7 - 0,9 %) применяют с целью получения подвижных (О.К. = 6 - 10 см) бетонных смесей с низким водоцементным отношением и меньшим (на 12 - 15 %) расходом цемента. 9.7. При напорном бетонировании, заключающемся в непрерывном нагнетании бетонной смеси в конструкции, суперпластификаторы применяют для получения литых однородных смесей, обладающих высокой растекаемостью и минимальным сопротивлением при нагнетании. 9.8. Для бетонирования напорным методом набивных свай, конструкций "стена в грунте" и других подземных сооружений рекомендуется в бетонную смесь вводить суперпластификаторы типа МЛС (0,5 % - 0,7 %) или 10-03 (0,6 % - 0,8 %), а при возведении высокоармированных и подводных конструкций - С-3 (0,6 % - 0,8 %) или 40-03 (0,6 % - 1,0 %). 9.9. Режим бетонирования монолитных конструкций напорным методом определяется условием обеспечения непрерывности процесса укладки бетонной смеси. Перерывы в подаче бетонной смеси в бетонируемую конструкцию не допускаются. В аварийных случаях бетонирование должно быть возобновлено не позже чем через 15 - 20 мин. При этом заглубление напорного бетонопровода в ранее уложенную смесь должно составлять не менее 1,0 м. 9.10. Максимальная высота (Н) бетонирования набивных свай без перестановки бетонопровода в случае применения литых бетонных смесей может быть установлена из выражения:

где РБ.Н. - давление, развиваемое бетононасосом, МПа; РГИД. - гидравлическое сопротивление, перекачиванию бетонных смесей по трубам, определяемое согласно п. 7.13 настоящих рекомендации, МПа. 9.11. При бетонировании конструкций, разбиваемых на захватки, высота последних назначается из условия укладки бетонной смеси смежной секции до начала схватывания цемента с учетом действия применяемой добавки. С целью лучшего сцепления бетона смежных захваток рекомендуется в качестве внутренних перегородок использовать мелкую (5×5 мм) металлическую сетку. Размеры захваток определяются с учетом радиуса действия напорных бетонопроводов Rб который может быть рассчитан по следующей формуле:

где ρб.с. - плотность бетонной смеси, кг/м3; d - диаметр напорного бетонопровода, м. 9.12. Бетонирование железобетонных изделий осуществляется непрерывно путем нагнетания бетонной смеси в форму под давлением. Для удаления воздуха и контроля над процессом бетонирования в формах необходимо предусматривать воздуховыпускные клапаны. После заполнения формы бетонной смесью допускается кратковременное 2 - 3-кратное спрессовывание уложенного бетона. При этом давление на бетонную смесь должно быть не более 4,0 МПа, что достигается регулированием контрольного клапана в гидросистеме насоса. 9.13. Опалубка, применяемая для напорного бетонирования, должна быть герметичной и рассчитанной на восприятие повышенного бокового давления и динамических нагрузок. Ориентировочно коэффициент запаса жесткости опалубки принимается 1,3 - 1,5. 9.14. Формы для формования железобетонных изделий напорным методом должны быть герметичными и воспринимать гидродинамические нагрузки до 4,0 МПа. 10. УПЛОТНЕНИЕ И ОБРАБОТКА БЕТОНА10.1. При укладке литых бетонных смесей с суперпластификаторами уплотнение смеси осуществляется под действием гравитационных сил. Кратковременная вибрация глубинными вибраторами в течение 3 - 5 с рекомендуется при бетонировании густоармированных конструкций, сооружений со сложной конфигурацией, а также в местах угловых соединений конструкций. 10.2. При укладке подвижных и малоподвижных бетонных смесей с суперпластификаторами продолжительность виброобработки по сравнению с аналогичными смесями без добавок может быть сокращена на 15 - 20 %. 10.3. Для глубинного уплотнения легкобетонных смесей с суперпластификаторами рекомендуется применять высокочастотные вибраторы типа ИВ-66, ИВ-67 и ИВ-75 (технические характеристики см. приложение 2). Продолжительность вибрирования рекомендуется назначать в пределах 10 - 15 с для смесей подвижностью 10 - 13 см и 20 - 30 с подвижностью 4 - 6 см. Виброуплотнение легкобетонных смесей в течение 5 - 10 с целесообразно применять при литьевом способе укладки смеси в углах, стыках, а также густоармированных местах монолитных конструкций. 10.4. При укладке бетонных смесей с суперпластификаторами напорным методом бетонирования виброобработка бетона не требуется. 10.5. Время выдерживания уложенного бетона до начала заглаживания и затирки поверхностей следует сократить, учитывая более интенсивный набор критической прочности бетона с суперпластификатором по сравнению с бетоном без добавки, полученным из равноподвижной смеси. 10.6. Затирка бетонных поверхностей допускается после набора легким бетоном прочности, равной, в зависимости от требований, предъявляемым к монолитным конструкциям, 0,5 - 0,8 МПа. В случае необходимости более быстрой обработки бетона рекомендуется в комплексе с суперпластификаторами применять ускорители твердения типа ННХК в количестве 1 - 2 % от массы цемента. 10.7. Для ускорения процесса твердения высокоподвижных бетонных смесей с пластифицирующими добавками может быть использован метод вакуумирования. Наиболее рациональным является применение этого метода в конструкциях толщиной до 20 см при разрежении 0,08 МПа. 10.8. Время вакуумирования зависит от толщины конструкции и для исходных расчетов можно принимать зависимость 1 мин. - на 1 см толщины слоя уложенного бетона. 10.9. По достижении бетоном распалубочной прочности 0,1 - 0,12 МПа при полном цикле вакуумирования рекомендуется удалять до 20 - 25 % избыточной воды затворения с пластификатором. 11. ПРИМЕНЕНИЕ ДОБАВОК В СПЕЦИАЛЬНЫХ БЕТОНАХЖаростойкие бетоны 11.1. С целью улучшения удобоукладываемости при одновременном снижении водоцементного омовения в состав смеси для жаростойких бетонов на портландцементе, быстротвердеющем портландцементе и шлакопортландцементе рекомендуется вводить суперпластификатор С-3 в количестве 0,3 - 0,6 % от массы вяжущего. 11.2. Для получения пластифицированных жаростойких растворов в комплексе с суперпластификатором С-3 применяют СДБ в количестве (0,2 - 0,4 %) + 0,1 %. 11.3. Суперпластификатор следует вводить в конце цикла приготовления вместе с 10 - 20 % воды затворения. При этом продолжительность перемешивания смеси с суперпластификатором должна составлять не менее 120 с. 11.4. Продолжительность транспортировки готовых жаростойких бетонных смесей с суперпластификатором рекомендуется ограничить 30 мин. При необходимости доставки смеси на большие расстояния транспортируют сухие смеси с последующим их затворением и введением суперпластификатора на объекте. Возможны следующие режимы приготовления жаростойких бетонов в автобетоносмесителях: частота вращения барабана смесителя - 10 - 12 об/мин; продолжительность перемешивания сухих составляющих с 70 - 80 % воды затворения - 10 - 15 мин; продолжительность перемешивания частично готовой смеси с 20 - 30 % воды затворения и добавкой - 5-10 мин. 11.5. Подачу к месту укладки жаростойких бетонных смесей с суперпластификаторами рекомендуется осуществлять средствами трубопроводного транспорта или в герметичных бункерах. Продолжительность подачи не должна превышать 10 мин. Особо тяжелые бетоны 11.6. Суперпластификаторы при изготовлении особо тяжелых бетонов рекомендуется применять для получения удобоперекачиваемых смесей с минимальный содержанием воды. Рекомендуемые дозировки суперпластификаторов для бетонной смеси с расходом портландцемента 440 - 500 кг/м3 подвижностью 6 - 8 см: С-3 - 0,8 - 1,2 %; 10-03 - 0,7 - 1 %. 11.7. Приготовление особо тяжелых бетонных смесей с суперпластификаторами может осуществляться в смесителях гравитационного и принудительного типа. При этом расход составляющих на один замес не должен превышать допустимых для данных смесителей весовых нагрузок. С этой целью рекомендуется объем замеса или перевозимой автобетоносмесителем порции уменьшить пропорционально отношению плотности особо тяжелого бетона и обычного. Суперпластификаторы рекомендуется вводить в смеси вместе с 20 - 25 % воды затворения на строительной площадке. 11.8. Подачу особо тяжелых бетонных смесей с суперпластификаторами рекомендуется осуществлять в герметичных бункерах вместимостью 0,5 м3, рассчитанных на соответствующую весовую нагрузку. Шлакощелочные бетоны 11.9. Использование добавок суперпластификаторов в шлакощелочном бетоне (ШЩБ) дает возможность улучшить удобоперекачиваемости и удлинить сроки схватывания шлакощелочных бетонных смесей. 11.10. В зависимости от вида шлака и активизатора в ШЩБ количество суперпластификатора типа С-3 должно быть в пределах 0,6 - 1,5 % от массы шлакощелочного вяжущего. 11.11. Целесообразно в сочетании с суперпластификатором использовать комплексные добавки, например, СДБ в количестве 0,15 - 0,25 % и перекись водорода 0,5 - 1 л/м3. 11.12. Приготовление ШЩБ с введением суперпластификаторов рекомендуется осуществлять непосредственно на строительной площадке в бетоносмесителях гравитационного действия при подвижности смеси более 12 см и бетоносмесителях принудительного действия при подвижности менее 12 см. 11.13. Для снижения воздухововлечения рекомендуется повышать водовяжущее отношение и использовать добавки, снижающие воздухововлечение. 11.14. Укладку шлакощелочных бетонных смесей с суперпластификаторами рекомендуется производить с помощью пневмоустановок, при этом перерывы в подаче не должны превышать 10 мин. 12. МЕХАНИЧЕСКАЯ ОБРАБОТКА БЕТОНА И ЖЕЛЕЗОБЕТОНА АЛМАЗНЫМ ИНСТРУМЕНТОМ С ИСПОЛЬЗОВАНИЕМ ДОБАВОК В ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ12.1. При производстве работ по механической обработке бетона необходимо соблюдать требования, указанные в работе "Механическая обработка алмазным инструментом неметаллических материалов и железобетона в строительстве" СМ.: ЦНИИОМТП, Бюро внедрения. 1983). 12.2. Растворы добавок необходимой концентрации для охлаждения алмазных инструментов приготавливаются непосредственно на строительной площадке. 12.3. В качестве добавок в охлаждающей жидкости следует применять: хлорид натрия (NаСl) "Соль поваренная пищевая", (ГОСТ 13830-68; сульфат натрия (Na2S04) "Натрий сернокислый технический. ТУ", (ГОСТ 6318-77); хлорид кальция (CaCl2) "Кальций хлористый технический. ТУ", (ГОСТ 450-77): ССБ - кальциевые соли лигносульфановых кислот с примесью редуцирующих и минеральных веществ; СДБ - продукт переработки ССБ, ТУ 81-04-225-73 Министерства целлюлозно-бумажной промышленности СССР; смола нейтрализованная воздухововлекающая (СНВ), ТУ 81-05-75 Министерства целлюлозно-бумажной промышленности СССР. 12.4. Использование добавок в охлаждающей жидкости при резании бетона и железобетона алмазным инструментом приводит к снижению энергоемкости процесса резания на 10 - 15 % и износа алмазного инструмента на 20 - 25 %. 12.5. Концентрация растворов добавок выбирается в зависимости от параметров режима резания и вида добавок и не должна превышать 1,0 % (табл. 14). Таблица 14 Рекомендуемые основные параметры режима резания с использованием добавок в охлаждающей жидкости

13. КОНТРОЛЬ КАЧЕСТВА РАБОТ13.1. Контроль качества на всех этапах технологического процесса бетонирования от бетонного завода и до места укладки осуществляется по маршрутным паспортам в соответствии с табл. 15. Таблица 15 Схема контроля качества на всех этапах технологического процесса бетонирования

13.2. Для контроля качества литой бетонной смеси после укладки (от каждой партии бетонной смеси примерно 50 м3) отбираются по одной пробе для определения методом "мокрого рассева" соответствия состава бетонной смеси заданному. 14. ТЕХНИКА БЕЗОПАСНОСТИ14.1. При производстве бетонных работ с применением суперпластификаторов и других добавок необходимо соблюдать правила техники безопасности, согласно требованиям главы СНиП III-4-80 "Техника безопасности в строительстве", а также указания данного раздела. 14.2. При хранении добавок необходимо соблюдать требования норм санитарной, взрывной и пожарной безопасности. 14.3. При применении бетонов с добавками необходимо соблюдать требования по технике безопасности и охране труда, указанные в "Руководстве по применению химических добавок в бетоне" (М.: Стройиздат, 1981). Должны также учитываться требования ТУ и ГОСТов на соответствующие виды добавок. 14.4. Применение добавок при бетонировании конструкций, используемых для хранения и переработки питьевой воды, должно быть согласовано с органами санитарного надзора. 14.5. Рабочих, занятых приготовлением растворов добавок и работами по торкретированию, необходимо специально проинструктировать и обеспечить спецодеждой из водоотталкивающей ткани, защитными очками, резиновыми сапогами и перчатками, респираторами. 14.6. Открытые поверхности лица и рук необходимо покрывать защитными мазями типа "ХИОТ" и другими жирными кремами. 14.7. К работам по приготовлению водных растворов добавок не допускаются лица, моложе 18 лет. Работы запрещено проводить при наличии повреждений кожи рук и лица. 14.8. В местах приготовления и дозирования добавок, а также приготовления бетонной смеси необходимо предусматривать приточно-вытяжную вентиляцию, а при необходимости - местные отсосы. 14.9. При укладке бетонных смесей с добавками рабочие должны быть обеспечены защитными очками, особенно в том случае, когда имеются компоненты, выделяющие при затворении с цементом едкие щелочи. 14.10. В связи с повышенной электропроводностью бетонных смесей с суперпластификаторами необходимо постоянно следить за исправностью электрической изоляции и заземления используемого электроинструмента и электрооборудования. 14.11. При производстве бетонных работ с применением литых и высокоподвижных бетонных смесей необходимо учитывать их повышенную пластичность и текучесть в течение 2 - 6 ч с момента приготовления. Опалубка и транспортные средства должны быть герметичными. Забетонированные участки (особенно крупные конструкции) должны быть ограждены, на ограждения следует вывешивать предупредительные знаки. 14.12. При использовании растворов поверхностно-активных веществ для охлаждения алмазного инструмента необходимо следить за тем, чтобы эти вещества не попали на слизистую глаз, рта, носа. Рабочие должны работать в спецодежде, защитных очках, резиновых сапогах, перчатках. Приложение

1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Процессы производства бетонных работ |

Технико-экономические показатели, % по сравнению с бетоном без добавок |

||||

|

Трудоемкость |

Энергоемкость |

Расход цемента |

Срок выполнения работ |

Срок службы оборудования и оснастки |

|

|

Приготовление бетонной смеси |

103-105 |

108-112 |

- |

- |

- |

|

Доставка смеси (с учетом очистки и промывки оборудования) |

90-96 |

95-100 |

- |

- |

- |

|

Подача бетонной смеси к месту укладки |

|

|

|

|

|

|

с помощью спецавтотранспорта |

85-90 |

- |

80-90 |

90 |

- |

|

кранами |

93-96 |

- |

- |

97 |

- |

|

бетононасосами |

90-93 |

85-90 |

85-90 |

95 |

110-115 |

|

Укладка бетонной смеси в конструкции (включая распределение и уплотнение смеси): |

|

|

|

|

|

|

вибрационная |

92-97 |

85-88 |

75-85 |

93 |

- |

|

безвибрационная |

80-65 |

30-40 |

- |

85 |

- |

|

напорным методом |

83-86 |

85-90 |

80-65 |

90 |

115-120 |

|

торкретированием |

80-85 |

90-95 |

85-90 |

90 |

110-115 |

|

Обработка бетона: |

|

|

|

|

|

|

заглаживание бетонной поверхности |

70-75 |

75-80 |

- |

80 |

115 |

|

затирка бетонной поверхности |

60-70 |

70-75 |

40-50 |

60 |

120 |

|

Опалубочные работы (включая очистку и текущий ремонт) |

90-95 |

85-90 |

- |

96 |

110 |

Приложение

2

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЯЕМОГО ОБОРУДОВАНИЯ

Технические характеристика установок для приготовления и дозирования добавок

|

Показатели |

СБ-147 |

МТБ Стройиндустрия Минпромстроя СССР |

ЩИИОМТП Госстроя СССР |

|

Вместимость приготовительного бака, л |

1000 |

630 (1250; 2500) |

4000 |

|

Количество приготовительных баков, шт. |

6 |

1-3 |

1 |

|

Вместимость расходного бака, л |

- |

1250 (2500; 5000) |

6000 |

|

Количество расходных баков, шт. |

- |

1-3 |

1 - 2 |

|

Вместимость буферного бака, л |

- |

400 |

- |

|

Дозирование |

Объемное |

||

|

Тип дозатора |

Агрегаты электронасосные дозировочные одноплунжерные типа НД 2,5 |

Д0П6-12У4 (ДОП25-12У4; ДОП45-12Х4) |

ДОП25-12У4 (ДОП45-12У4) |

|

Пределы дозирования, л |

10 - 45 |

0.8 - 6 (6 - 25; 16 - 45) |

6 25 (16 - 45) |

|

Точность дозирования, % |

±2,5 |

±2 |

±2 |

|

Максимальная производительность дозаторов, л/ч |

2500 |

500 (2000; 3500) |

500 (1000; 2000; 3500) |

|

Температура водного раствора, °С |

40 - 60 |

40 - 60 |

До 80 |

|

Установленная мощность, кВт |

57 |

- |

69 |

|

Назначение |

Приготовление водных растворов готовых добавок и их дозирование |

Приготовление добавок на основе отходов производств, получение их водных растворов и дозирование |

|

Техническая характеристика дозаторов для растворов добавок

|

Показатели |

ДОП6-12У4 |

ДОП25-12У4 |

ДОП45-12У4 |

|

Пределы дозирования, л |

0,8 - 6 |

6 - 25 |

16 - 45 |

|

Цена деления, л |

0,05 |

0,2 |

0,5 |

|

Предел основной допускаемой относительной погрешности дозирования, %, не более |

±2 |

||

|

Давление рабочего раствора на входе в дозатор, МПа |

0,7 - 1,0 |

||

|

Давление воздуха в сети, МПа |

- |

5 - 6 |

|

|

Количество датчиков, шт. |

12 |

||

|

Цикл дозирования, с |

40 ±5 |

||

|

Напряжение, В |

220 |

||

|

Частота тока, Гц |

50 ±1 |

||

|

Потребляемая мощность, Вт |

80 |

||

|

Масса, кг, не более |

120 |

180 |

195 |

Техническая характеристика бетоносмесителей

|

Показатели |

СБ-91 |

CB-153 |

СБ-138 |

СБ-146 |

СБ-141 |

СБ-108А |

СБ-148 |

|

|

Тип бетоносмесителя |

Гравитационные цикличного действия |

Принудительные цикличного действия |

Турбулентные |

|||||

|

Объем по загрузке, л |

750 |

1500 |

750 |

375 |

1000 |

1200 |

||

|

Объем готового замеса, л |

500 |

1000 |

500 |

250 |

500 |

600 |

||

|

Число циклов, цикл/ч |

30 |

22 |

45 |

40 |

50 |

30 |

||

|

Мощность электродвигателя, кВт |

5,1 |

15 |

40 |

22 |

15 |

55 |

||

|

Частота вращения, об/мин |

18 |

15 |

20 |

31 |

320 |

|||

|

Производительность, м3/ч |

15 |

22 |

45 |

20 |

10 |

15 |

20 |

|

|

Масса, кг |

1250 |

2900 |

4700 |

3000 |

1920 |

2500 |

||

|

Завод-изготовитель |

Славянский завод строительных машин Минстройдормаша СССР |

Новосибирский завод строительных машин Минстройдормаша СССР |

||||||

Техническая характеристика бетононасосных установок

|

Показатели |

СБ-126A |

БН-80-20 |

CБ-161 |

СБ-165 |

|

Тип |

Автобетононасос с распределительной стрелой |

Стационарный |

Прицепной |

|

|

Регулируемая производительность, м3/ч |

5 - 65 |

5-20 |

||

|

Вылет распределительной стрелы, м |

18 |

17 |

- |

- |

|

Угол поворота стрелы, град |

360 |

- |

- |

|

|

Давление, развиваемое бетоно-транспортным поршнем, МПа |

6 |

|||

|

Дальность подачи бетонной смеси, м |

|

|||

|

по горизонтали |

350 |

200 |

350 |

300 |

|

по вертикали |

80 |

|||

|

Наибольшая крупность заполнителя, мм |

40 |

|||

|

Внутренний диаметр бетоновода, мм |

125 |

|||

|

Объем приемного бункера, м3 |

0,7 |

0,4 |

0,7 |

0,5 |

|

Высота загрузки бетонной смеси, мм |

1400 |

1350 |

1400 |

|

|

Диаметр транспортного цилиндра, мм |

180 |

|||

|

Количество транспортных цилиндров, шт. |

2 |

|||

|

Ход поршня, мм |

1400 |

|||

|

Наибольшее давление в приводном гидроцилиндре, МПа |

16 |

|||

|

Тип привода |

Маслогидравлический |

|||

|

Габаритные размеры, мм |

|

|||

|

длина |

10000 |

11000 |

6000 |

5000 |

|

ширина |

2500 |

1900 |

||

|

высота |

|

3500 |

1950 |

1750 |

|

Масса бетононасоса (технологическое оборудование), т |

8 |