Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по контролю качества и испытанию стыков наружных стеновых панелей крупнопанельных домов.НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СТРОИТЕЛЬНЫХ КОНСТРУКЦИИ ГОССТРОЯ СССР НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА ГОССТРОЯ УССР

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ Одобрены секцией № 2 Научно-технического совета НИИСК Госстроя СССР. Протокол № 10 от 30 октября 1980 г. НИИСК КИЕВ 1981 СОДЕРЖАНИЕ

Даны основные положения операционного контроля при устройстве стыков, приведены данные по их испытанию и технике безопасности. При составлении Методических рекомендаций использованы действующие нормативные документы и результаты исследований, проводимых в НИИСК Госстроя СССР, НИИСП Госстроя УССР в других организациях. Методические рекомендации разработали канд. техн. наук В.П. Хоменко, инж. М.Д. Полтавцев (НИИСК), инж. А.П. Баглай, канд. техн. наук Л.И. Покрасс, канд. техн. наук В.И. Ростовиков (НИИСП). Предназначены для работников ДСК и ремонтно-строительных организаций. Изд. № 32-80 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Порядок приемки в эксплуатацию законченных строительством крупнопанельных жилых домов должен соответствовать общим требованиям главы СНиП III-3-76. Работы по устройству стыков наружных стыковых панелей проверяются в ходе операционного контроля. 1.2. Приемка работ по устройству стыков осуществляется в целях проверки: правильности установки конструкций; качества сварки, противокоррозийной защиты металлических частей, а также качества заделки стыков (замоноличивания, герметизации и теплоизоляции); сохранности конструкций и качества их отделки; возможности приступать к последующим видам работ, 1.3. При устройстве стыков подлежат проверке следующие скрытые работы: сварка выпусков арматуры и закладных деталей; защита металлических деталей от коррозии; замоноличивание и герметизация стыков; теплоизоляция. 1.4. Качество строительных материалов, полуфабрикатов, деталей, готовых конструкций должно подтверждаться паспортами, сертификатами и другими документами, а при необходимости - актами испытаний материалов и конструкций. 1.5. При приемке работ предъявляются следующие документы: рабочие чертежи смонтированных конструкций; паспорта на сборные конструкции; сертификаты на применяемые материалы; сертификаты на электроды, используемые при сварке; исполнительные схемы инструментальной (геодезической) проверки положения конструкций; журналы на все виды работ по устройству стыков; акты на скрытые работы; документы по результатам испытаний качества сварки и замоноличивания стыков; опись дипломов (удостоверений) сварщиков, работающих при монтаже конструкций. 2. ОРГАНИЗАЦИЯ КОНТРОЛЯ2.1. Операционный контроль качества стыков является неотъемлемой частью технологического процесса монтажа сборных конструкций крупнопанельных жилых домов. Он заключается в систематическом наблюдении за производством отдельных операций и проверке качества их выполнения после окончания каждой операции. Проверка качества готовых стыков должна определять соответствие их техническим (прочностным, водо-, воздухо- и теплозащитным) и архитектурным требованиям (внешний вид). 2.2. Контроль качества выполнения стыков на объектах домостроительных комбинатов, осуществляется последовательно рабочими, звеньевыми и бригадиром, линейными инженерно-техническими работниками монтажных участков или потоков, главными строителями ДСК, главными инженерами СМУ и ДСК, а также отделом технического контроля, геодезической службой и строительными лабораториями домостроительного комбината. 2.3. При контроле качества стыков производятся: систематическая проверка качества выполнения каждой операции на каждом стыке; периодическая проверка качества выполнения каждой операции или готового стыка на ограниченном количестве стыков в пределах каждого этажа; выборочная проверка качества выполнения отдельных операций на ограниченном количестве стыков в пределах всего дома; выборочная проверка качества выполнения, отдельных операций или готового стыка не более чем на двух стыках на всем доме. 2.4. Рабочие, звеньевые и бригадиры, производящие монтаж панелей и устройство стыков, систематически контролируют свою работу по ходу выполнения каждой операции до предъявления ее мастеру или прорабу (самоконтроль). 2.5. Мастер и производитель работ осуществляют систематический контроль устройства стыков с фиксированием результатов осмотра и приемки операций в специальных журналах. Производитель работ принимает участие в выборочной проверке готового стыка. 2.6. Главный инженер строительно-монтажного управления или главный строитель домостроительного комбината производят периодическую и выборочную проверку качества отдельных операций, выполняемых при устройстве стыков, но не менее двух раз на двухсекционном доме и четырех раз - на домах с большим количеством секций. 2.7. Главный инженер домостроительного комбината производит проверку качества выполнения стыков один раз на двухсекционном доме и не менее двух раз - на домах с большим количеством секций. 2.8. Работники геодезической службы осуществляют проверку с поэтажным составлением исполнительных схем (в пределах секции или всего дома). 2.9. Отдел технического контроля и строительная лаборатория домостроительного комбината осуществляют периодический и выборочный контроль качества выполнения отдельных операций при устройстве стыков, но не менее одного раза на каждом этаже двухсекционного дома и двух раз - на каждом этаже дома с большим количеством секций. Кроме того, они совместно с производителем работ и представителем технического надзора заказчика или по требованию представителя государственного архитектурно-строительного контроля производят проверку качества готовых стыков с помощью специальных инструментов и приспособлений. На двухсекционном доме проверяется не менее 3 стыков, на доме с большим количеством секций - не менее 6 стыков. 2.10. Представитель технического надзора заказчика (в случае необходимости с участием представителей проектных организаций, осуществляющих авторский надзор) принимает все скрытые работы и совместно с производителем работ, ОТК и строительной лабораторией домостроительного комбината выборочно проверяет качество готовых стыков. 2.11. Представители государственного архитектурно-строительного контроля осуществляют выборочную проверку качества стыков. 3. ПРИЕМКА КОНСТРУКЦИЙ3.1. Конструкции, кроме объемных блоков, при приемке их на заводе проверяются в выборочном порядке в соответствии с требованиями стандарта или технических условий. При контрольной проверке от каждой партии (не более 200 шт.) отбирают образцы (5 %, не менее 5 шт.). Отбор производится в последовательности, заранее установленной приемщиком панелей. Если при проверке окажется хотя бы один образец, не соответствующий техническим условиям, производится повторная проверка с удвоенным количеством образцов. Если при повторной проверке окажется хотя бы один образец, не соответствующий требованиям стандартов или технических условий, приемка панелей производится поштучно. 3.2. При приемке необходимо проверять: размеры панелей; внешний вид и качество отделки панелей; наличие и положение закладных деталей, арматурных выпусков монтажных петель и противокоррозийного покрытия; толщину фактурного и защитного слоев и заведение их на торцовые грани панелей; качество выполнения противодождевого барьера; наличие на торцовой части панели ограничителей (фиксаторов); объемную массу, плотность и влажность. 3.3. Допускаемые отклонения от заданных геометрических размеров принимать по ГОСТ 11024-72*. 3.4. Внешний вид панелей должен соответствовать утвержденным в установленном порядке эталонным образцам. На поверхности стеновых панелей не допускаются раковины, открытые воздушные поры, местные наплывы бетона и впадины, размеры которых превышают указанные в табл. 1. 3.5. Толщина фактурного слоя панелей должна соответствовать проектной. Недопустимо применение наружных стеновых панелей с толщиной фактурного слоя менее 10 мм из тяжелого бетона и 20 мм - из легкого. 3.6. Фактурный слой должен быть плотным и заведен на торцовые грани панелей на 8 - 10 см. Таблица 1 Допускаемые отклонения, мм

3.7. На торцовых поверхностях трехслойных панелей в зоне уплотнения герметиками не допускаются оголение утеплителя, раковины, открытые поры диаметром и глубиной более 2 мм, отколы ребер и профилировка (фиксаторы, декомпрессионные полости) глубиной более 10 мм и общей длиной более 1 мм. 3.8. Наружные стеновые панели должны быть изготовлены из бетона однородной структуры, особенно в зонах устьев горизонтального и вертикального стыков, а также противодождевого барьера. Пустоты в заполнителе должны быть полностью покрыты раствором. 3.9. Наружные стеновые панели в торцовой части здания долины иметь хорошо видимые шпонки бетонируемого колодца и ограничители (фиксаторы), исключающие возможность плотного смыкания герметизируемых участков. Открытые поверхности стальных закладных деталей, монтажные петли, строповочные отверстия должны быть очищены от наплывов бетона или раствора. 3.10. При погрузке и разгрузке конструкций необходимо соблюдать указанную в проекте строповку и расположение на транспортных средствах. 3.11. При приемке конструкций крупнопанельных жилых домов, поступавших на строительную площадку, следует проверять наличие паспорта и основные размеры конструкций, а также их состояние после транспортирования. 4. МОНТАЖ СТЕНОВЫХ ПАНЕЛЕЙ4.1. Монтаж стеновых панелей должен осуществляться в соответствии с проектом производства работ и с постоянным геодезическим контролем. 4.2. Марка и подвижность растворов, применяемых при монтаже конструкций, устанавливается проектом. Не разрешается применение раствора, процесс схватывания которого начался. 4.3. Панели стен при однорядной разрезке должны устанавливаться с совмещением грани элемента или риски на нем с рисками, вынесенными с разбивочных осей. Положение стен по высоте должно определяться маяками или рисками высотных отметок. Контроль стен в вертикальном положении следует осуществлять по двум граням: продольной и торцовой. 4.4. Допускаемые отклонения при монтаже стеновых панелей следует принимать по СНиП III-16-73. Допускаемые отклонения в размерах площадок опирания и зазоров между элементами конструкций определяются проектом. 4.5. Грани и ребра панелей должны занимать проектное положение. Относительное смещение вертикальных и горизонтальных граней торцов панелей наружных стен, образующих на фасаде крестообразный шов, допускается не более 10 мм. Относительное смещение лицевых граней панелей, сопрягаемых в одной плоскости, допускается при фасадной поверхности не более 10 мм. Натурные размеры зазоров между сопрягаемыми панелями должны соответствовать проекту, но быть не менее 10 мм. При этом зазоры между наружными стеновыми панелями в местах, уплотняемых герметиками (устье стыка), не должны превышать 20 мм. 4.6. Операционный контроль монтажа стеновых панелей должен обеспечить проверку: установки панелей с совмещением их граней или рисок с рисками, вынесенными с разбивочных осей; вертикальности установки панелей; установки маяков на цементном растворе; мест примыканий панелей к опорным поверхностям и сопряжения с соседними стеновыми панелями. Перед подъемом сборных элементов следует проверить тщательность очистки их от грязи, мусора, снега, наледи, а металлические детали - от наплывов бетона и ржавчины, проверить также надежность закрепления монтажных петель и закладных деталей. 4.7. Внешний вид панелей наружных стен и качество выполнения швов на фасадной поверхности здания проверяются путем осмотра фасада здания. 4.8. Размеры зазоров между сопрягаемыми панелями наружных стен должны измеряться до выполнения работ по герметизации стыков. Измерения следует производить штангенциркулем в двух точках в пределах сопряжения двух панелей по краям сопряжения. Всего замерам подлежат 20 горизонтальных и 20 вертикальных рядовых стыков, выбранных произвольно на разных этажах и в разных секциях здания. 4.9. Относительное смещение торцовых граней панелей наружных стен в крестообразном шве должно измеряться до выполнения работ по герметизации стыков с помощью целлулоидного шаблона. Измерениям подлежат 30 видимых относительных смещений вертикальных торцовых панелей и 30 относительных смещений верхних горизонтальных торцовых граней панелей в крестообразных швах, выбранных произвольно на разных этажах и в разных секциях здания. 4.10. Относительное смещение лицевых граней стеновых панелей, сопрягаемых в одной плоскости, а также относительное смещение верхних граней панелей перекрытия, сопрягаемых в одном платформенном стыке, должны измеряться с помощью штангенциркуля и калиброванного деревянного или металлического бруска с точностью до 1 мм. Относительное смещение лицевых граней стеновых панелей измеряется в верхней части вертикальных стыков. Контролируются 30 видимых относительных смещений. 4.11. Отклонение стен от вертикального положения определяется с помощью теодолита с оптической насадкой и рейки со светящейся шкалой. Теодолит устанавливается на расстоянии 1 - 1,5 м от стены. Труба теодолита располагается параллельно стене и при закрепленном горизонтальном лимбе берется отсчет по рейке, которая располагается перпендикулярно к плоскости стены в верхнем и нижнем углах комнаты. Отклонение стены от вертикального положения определяется как полусумма отклонений двух верхних углов одной панели. Следует определять отклонения от вертикали для 30 несущих стеновых панелей, выбранных произвольно в пределах каждого этажа в разных секциях здания, до выполнения отделочных работ. 4.12. На основании результатов измерений по пп. 4.7 - 4.11 оценивается точность геометрических параметров конструкций здания. Точность каждого геометрического параметра считается удовлетворяющей требованиям СНиП III-16-78, если ни одно из отклонений этого параметра не превышает соответствующих предельных отклонений. 4.13. При отклонении фактических размеров от проектных, превышающем допускаемые СНиП III-16-73, необходимо перемонтировать соответствующие панели. Соблюдение геометрических размеров в пределах допусков является обязательным условием перехода к последующим работам по сварке и замоноличиванию стыков. 4.14. Окончательная приемка монтажных работ производится после закрепления всех узлов конструкций. 5. СВАРОЧНЫЕ РАБОТЫ5.1. При сварке закладных и соединительных деталей, а также выпусков арматуры должны применяться типы и марки электродов и режимы сварки, обеспечивающие нормальный провар, хорошее формирование швов и отсутствие в них пор и трещин. До начала сварки следует проверить соответствие применяемых электродов предусмотренным проектом. 5.2. Свариваемые элементы должны быть предварительно очищены от раствора, ржавчины, краски, жировых пятен и других загрязнений и высушены. 5.3. Запрещается применение изогнутых монтажных накладок для соединения деталей, находящихся на разных уровнях или наращивание этих деталей. 5.4. Закладные детали, арматурные или петлевые выпуски стыкуемых наружных стеновых панелей должны совпадать по уровню или иметь отклонения, не превышающие установленные допуски по ГОСТ 10922-75. 5.5. Отклонения размеров элементов соединений от проектных, а также допускаемые отклонения сварных соединений следует принимать по ГОСТ 10322-75. 5.6. Сварные швы по внешнему виду должны удовлетворять следующим требованиям: иметь гладкую поверхность без наплывов, пережогов, сужений и перерывов, а также плавный переход к основному металлу; наплавленный металл должен быть плотным по всей длине шва; не допускаются трещины, цепочки поверхностных пор всех видов, направлений и размеров; не должно быть незаваренных кратеров. 5.7. Входной, операционный и приемочный контроль качества сварки осуществляется в такой последовательности: контроль качества исходных материалов; контроль оборудования и оснащения сварщиков; контроль процесса сварки; контроль качества сварочных швов и соединений. 5.8. Исходные материалы, используемые для сварки, контролируются в соответствии с требованиями соответствующих стандартов. При наличии сертификатов на электроды контроль сводится к сравнению данных сертификатов с требованиями проекта. При их отсутствии внешний вид электродов, химический состав и механические свойства наплавленного металла проверяются путем изготовления и испытания образцов, сваренных электродами, взятыми от каждой партии (методы испытания и требования, предъявляемые к электродам и результатам испытаний, приведены в ГОСТ 9466-75). Технические свойства электродов со временем изменяются, особенно при хранении в сыром месте, поэтому их необходимо проверять не реже 1 раза в 6 месяцев. 5.9. Контроль оборудования и оснащения сварщика заключается в определении технической исправности, возможности применения его для сварки по заданной технологий и соответствия состояния оборудования и оснащения условиям техники безопасности и охраны труда. 5.10. Контроль процесса сварки заключается в систематической проверке оборудования и режима сварки в соответствии с технологическими картами на сварочные работы. 5.11. Контроль качества выполнения сварных соединений в процессе сварки осуществляется следующим образом. Сварной шов и прилегающий к нему основной металл на участке шириной не менее 5 мм от края шва с каждой стороны должен быть тщательно очищен от шлака, брызг и других загрязнений. Поверхность швов и свариваемых элементов рассматривается с помощью лупы при 2,5-кратном увеличении, размеры швов контролируются с помощью специальных шаблонов или универсального измерительного инструмента. 5.12. Контроль качества сварных швов и соединений после их выполнения осуществляется визуальным осмотром. Проверяется форма чешуек на внешней поверхности швов, их размеры, наличие внешних дефектов - подрезов, прожогов, наружных раковин, наплывов. Контроль производится теми же инструментами и приспособлениями, что и для контроля качества в процессе сварки. 5.13. Один процент соединений каждого типа (по конструкции соединений и положению швов в пространстве, а также сваренных различными сварщиками) может быть проверен по требованию представителя проектной организации, заказчика или инспекции Госархстройконтроля путем засверливания. Места засверловки устанавливаются проверяющим в зависимости от результатов визуального контроля. Этим способом могут быть выявлены непровары, крупные поры, шлаковые включения и внутренние микротрещины в соединениях. Засверловка швов производится ручной пневматической или электрической дрелью с углом заточки сверла 90°. Диаметр сверла должен быть на 2 - 3 мм больше ширины шва. Сверление производится до вскрытия вершины шва и вглубь основного металла на 1,5 мм. Стенки засверленного отверстия должны быть гладкими. Для выявления границ наплавления засверленное место протравляют химическим раствором. При обнаружении дефектов производят дополнительно засверловку. Количество повторных проб удваивают, если количество и размеры дефектов превышают допустимые. 5.14. В сварных соединениях, подлежащих проверке, ранее наплавленные швы должны быть удалены. Удаление сварных швов механическим путем не допускается. Количество и порядок удаления ранее наплавленных сварных швов должны быть согласованы с проектной организацией. 5.15. Засверленные места после травления должны быть нейтрализованы с помощью известкового раствора и последующего промывания водой, а затем высушены и тщательно заварены. 5.16. Дефекты в сварных швах должны быть устранены. Перерывы швов и кратеры завариваются, швы с трещинами, непроварами и другими дефектами вырубаются и завариваются вновь, подрезы основного металла, превышающие допускаемые, зачищаются и завариваются тонким швом. Для исправления неплотных сварных швов запрещается применять зачеканку. 5.17. Контрольная приемка сварочных работ наружным осмотром и простукиванием молотком осуществляется производителем работ или инженером по сварке ежедневно в конце смены. Результаты контрольной приемки заносятся в журнал сварочных работ (СНиП III-16-73). 5.18. Законченная поэтапно или посекционно сварка предъявляется техническому надзору заказчика и оформляется в установленном порядке, как скрытая работа. 5.19. При окончательной защите сварных соединений после монтажа панелей необходимо проверить: тщательность зачистки всех сварных швов до нанесения на них противокоррозийного покрытия; поврежденные при сварке участки цинкового покрытия стальных накладок и пластинок закладных деталей; качество защитного противокоррозийного покрытия сварных швов. 6. ПРОТИВОКОРРОЗИЙНЫЕ РАБОТЫ6.1. Противокоррозийное покрытие сварных швов, а также участков закладных деталей и связей должно выполняться во всех местах, где при монтаже и сварке нарушено заводское покрытие, а также там, где выполнена новая сварка. 6.2. Непосредственно перед нанесением противокоррозийного покрытия защищаемые поверхности должны быть очищены от остатков сварочного шлака и копоти. 6.3. В процессе нанесения противокоррозийного покрытия необходимо особо следить за тем, чтобы защитным слоем были покрыты углы и острые грани деталей. 6.4. Стальные части, входящие в состав сварных соединений панелей (соединительные накладки, скобы, а также стальные пластинки закладных деталей и арматурные выпуски) должны быть покрыты на заводе цинком одним из следующих способов: электрометаллизацией, горячим цинкованием или гальванизацией. 6.5. Согласно нормам* сварной шов и поврежденные места цинкового покрытия должны быть очищены от шлаковых образований до блеска в течение одного часа. Перерыв между заменой соединений и началом нанесения покрытия - 1 ч. Толщина цинкового покрытия до сварки должна быть не более 0,05 мм, после сварки - не менее 0,2 мм. * ГОСТ 9.302-79 (СТ СЭВ 990-78). 6.6. Требования, предъявляемые к противокоррозийному покрытию: покрытие должно быть ровным, гладким и достаточно прочным; структура напыленного покрытия должна быть мелкозернистой; покрытие должно иметь матовую металлическую поверхность, не иметь вспучиваний, трещин или других дефектов; должна быть обеспечена прочность сцепления напыленного слоя с основанием. 6.7. Операционный контроль качества противокоррозийных покрытий включает проверку: тщательности зачистки сварных швов и покрываемой поверхности; качества защитного противокоррозийного покрытия (структуры и сплошности, прочности сцепления, толщины покрытия). 6.8. Контроль состояния противокоррозийной защиты до начала сварочных работ осуществляется наружным осмотром всех стальных элементов, входящих в состав сварочных соединений. До проверки стальных накладок к закладным деталям проверяется наличие противокоррозийного покрытия как на пластинах закладных деталей панелей наружных стен, так и на всех соединяемых стальных накладках. Оцинкованные стальные накладки должны привариваться к оцинкованным закладным деталям без предварительной зачистки цинковой поверхности. 6.9. Качество подготовки поверхности перед противокоррозийным покрытием проверяется внешним осмотром. 6.10. Качество противокоррозийных покрытий должно проверяться внешним осмотром (структура и сплошность), методом решетчатого надреза (прочность сцепления) и магнитным толщиномером (толщина покрытия). 6.11. Толщина защитного противокоррозийного покрытая проверяется в отдельных местах замером при помощи переносного магнитного толщиномера ИТП-1, МТА-2 или бесконтактного переносного прибора ППМ. 6.12. Адгезия защитного слоя проверяется нанесением на его поверхность сетки. Глубина штрихов должна быть такой, чтобы покрытие было прорезано полностью. Расстояние между штрихами должно равняться десятикратной толщине покрытия или 8 мм для покрытия из цинка и алюминия независимо от их толщины. Сетку наносят при помощи граверного штрихтеля. Отслаивание в квадратах сетки не допускается. 6.13. Данные о противокоррозийных работах заносится в специальный журнал (СНиП III-16-78). 7. ТЕПЛОИЗОЛЯЦИОННЫЕ РАБОТЫ7.1. Контроль качества теплоизоляционных работ при устройстве стыков элементов зданий включает проверку качества: поверхности, подлежащей утеплению; теплоизоляционных материалов; утепления стыков. 7.2. Поверхности, подлежащие утеплению, должны быть предварительно очищены от грязи, наплывов раствора и бетона. 7.3. Материалы для утепления стыков (вкладыши из пенополистирола или полужестких минераловатных плит на синтетическом связующем, обернутые карбамидной пленной, пергамином, битумоперлит, легкий бетон) должны быть заранее подготовлены к установке или наклейке. 7.4. Контроль утепления стыков заключается в проверке качества приклейки утеплителя (пенополистирола, дифенилкетоновыми и минераловатных плит - битумными мастиками) или заполнения стыка (битумоперлитом или легким бетоном). 7.5. Плиты из пенополистирола разрезаются на бруски с размерами согласно проекту. Ширина брусков не должна превышать ширину утепляемой части более чем на 5 - 8 %. 7.6. При утеплении стыков битумоперлитом необходимо контролировать качество битумоперлитной смеси. Плотность битумо-бензиновой эмульсии должна быть в пределах 0,85 - 0,88 г/см3. При перемешивании перлитового песка с эмульсией следует обращать внимание на равномерность распределения компонентов. Битумоперлитная смесь должна быть однородной, без комков и иметь характерный для асфальтобетонной массы цвет. Из битумоперлитной смеси должны быть изготовлены шесть контрольных кубиков размером 10×10×10 см. Три кубика испытываются на прочность при сжатии и три на водопоглощение. Объемная масса определяется для свежеотформованных и сухих образцов и не должна превышать 350 кг/м3, водопоглощение - 5 %. Контрольные кубики из битумоперлита готовятся на каждую новую партию исходного материала и испытываются при достижении постоянной массы. 7.7. Теплозащитные качества стыков наружных стен должны быть такими, чтобы расчетные удельные теплопотери через стыки не превышали расчетных удельных теплопотерь по поверхности стены. В любых случаях разность температуры воздуха внутри помещения и температуры внутренней поверхности стены в зоне стыка не должна превышать 8°С. 8. ЗАМОНОЛИЧИВАНИЕ СТЫКОВ8.1. При заделке стыков должна быть обеспечена предусмотренная проектом прочность, монолитность и морозостойкость бетона (раствора). 8.2. Заделка стыков бетонной смесью или раствором должна производиться после приемки сварных соединений и выполнения противокоррозийных работ. 8.3. Стыки должны быть заполнены бетонной смесью или раствором без разрывов по всей длине. 8.4. До замоноличивания стыков необходимо проверить состояние полости стыка и подготовку всей поверхности контакта со старым бетоном. Полость должна быть очищена от грязи, мусора, а зимой от снега и наледи. Запрещается снимать наледь с помощью пара и горячей воды. 8.5. Перед заполнением стыков бетонной смесью необходимо проверить их армирование вертикальными каркасами (если это предусмотрено проектом). 8.6. Материалы, применяемые в соответствии с проектом для замоноличивания стыков, должны удовлетворять требованиям соответствующих ГОСТов. 8.7. Операционный контроль качества заделки стыков включает: систематическое наблюдение за очисткой стыкуемых поверхностей и правильностью установки опалубки; проверку подвижности бетонной смеси (раствора) на месте ее укладки и плотности заполнения смесью полости стыка; соответствие нормам количества введенных противоморозных добавок в бетон; наблюдение за правильностью зачеканки и заделки стыков; измерение в зимнее время температуры в зоне стыка при обогреве бетона (раствора), а также бетона (раствора) замоноличивания во время его укладки и твердения; проверку прочности бетона (раствора). 8.8. Плотность бетона (раствора) при замоноличивании стыков проверяется простукиванием, а в отдельных случаях вскрытием и отбором проб с последующим их испытанием. Кроме того, испытываются бетонные кубики размером 15×15×15 см, хранящиеся в таких же условиях, как и бетон в стыках. На объекте ведется журнал бетонирования стыков. 8.9. При замоноличивании в зимних условиях для измерения температуры каждого стыка устраивают одну - две скважины. Для этого во время бетонирования в полость стыка устанавливают трубки диаметром 8 - 10 мм и длиной 150 - 200 мм из кровельной стали с запаянным дном, оставляемые или удаляемые из бетона (трубки смазывают маслом или время от времени проворачивают, чтобы не произошло их схватывания с бетоном). Количество контрольных скважин для измерения температуры бетона в стыке и их расположение должны устанавливаться строительной лабораторией. Все скважины должны быть нанесены на схемы стыков и пронумерованы. 8.10. Наблюдение и контроль в зимних условиях за электропрогревом должен вестись в соответствии со следующими указаниями: наблюдение за термообработкой должно быть круглосуточное и осуществляться дежурными электромонтерами, а также лаборантами, наблюдающими за температурным режимом прогрева бетона; контроль за температурой бетона должен осуществляться при помощи термометров. В первые три часа температура измеряется через каждые 1,5 ч.; замеры температуры должны доводиться в зоне электропрогрева и в самой удаленной от него точке. В случае, электропрогрева армированных стыков термометр должен ставиться между электродами на расстоянии 5 см от стыкуемой поверхности; термометр, установленный в зоне электрода или у источника тепла, показывает наивысшую температуру, по которой следует регулировать процесс электропрогрева, а термометр, установленный в наиболее удаленной точке, показывает наименьшую температуру. По его показаниям следует устанавливать продолжительность термообработки; снятие показания термометра после его установки в бетонную смесь следует производить через 5 мин.; температуру должны записывать в специальных листах, которые необходимо вести отдельно для каждой группы стыков, питаемых от единого источника. В листе руководитель работ должен фиксировать время отключения, напряжения и теоретическую прочность бетона к этому времени; дежурный электромонтер должен вести журнал нагрузки сети. 8.11. При применении бетона с противоморозными добавками контроль должен предусматривать: проверку соответствия нормам концентрации применяемых водных растворов солей, удельной массы водного раствора добавки, отсутствия в расходных емкостях раствора кристаллического осадка добавки; проверку уплотнения бетонной смеси и ухода за бетоном, измерение температуры бетона не менее трех раз в сутки. 8.12. Контроль за нарастанием прочности подвергнутого термообработке бетона следует осуществлять путем испытания 9 контрольных кубиков, из которых 3 предназначаются для определения марки бетона (их хранят в нормальных условиях), 6 подвергают термообработке и испытанию после окончания прогрева, когда температура бетона достигнет 5°С. Если результаты испытаний первых трех из шести кубиков покажут неудовлетворительную прочность, то необходима дополнительная термообработка бетона в стыке. При этом для проверки прочности бетона служат 3 запасных кубика. 8.13. Контроль за нарастанием прочности бетона (раствора) в стыках, замоноличенных без обогрева, следует осуществлять путем испытания 9 контрольных кубиков размером 7×7×7 см для растворов и 15×15×15 см - для бетонов, хранившихся в аналогичных температурно-влажностных условиях с бетоном для заделки стыка: 3 - через 28 суток твердения на морозе; 3 - сразу после наступления устойчивых положительных температур наружного воздуха и 3 - через 28 срок твердения бетона при положительных температурах после оттаивания. 8.14. Если бетон не удовлетворяет предъявленным требованиям, то порядок исправления дефектов должен быть установлен проектной организацией. 9. ГЕРМЕТИЗАЦИЯ СТЫКОВ9.1. Работы по герметизации стыков наружных стеновых панелей необходимо производить после окончания монтажа конструкций здания, в период внутренних отделочных работ. 9.2. Работы по герметизаций стыков, выполняемые в период монтажа, следует вести после укладки панелей перекрытия. 9.3. Перед герметизацией стык продувают струей сжатого воздуха. После дождя и особенно в зимних условиях, бетонные кромки необходимо высушить. 9.4. Работы по герметизации стыков ведутся в строгом соответствии с проектом. Замена вида герметизирующих и уплотнительных материалов допускается лишь при согласовании с проектной организацией. 9.5. Во время нагнетания в стык герметизирующей мастики необходимо следить за тем, чтобы она выдавливалась в шов равномерно, без разрывов, плотно прилипала к бетонным кромкам стыкуемых панелей Неровности на поверхности уложенной мастики следует исправлять с помощью стальной расшивки либо наконечника шприца. 9.6. Упругие прокладки должны быть обжаты в рабочем состоянии не менее чем на 10 % и не более, чем на 50% от первоначальной толщины (диаметра). Не допускается применять прокладки при наличии в них большого количества трещин. Герметизацию стыков как в процессе монтажа, так и после окончания монтажа следует выполнять с соблюдением следующих общих требований: при нанесении мастики изол следует предохранять фасадные края панели от загрязнения; упругие прокладки устанавливать без разрывов, обрезая концы жгутов на ус и склеивая их соединения в процессе заделки стыков мастикой изол; места пересечения горизонтальных и вертикальных стыков выполнять в строгом соответствии с проектом, обеспечивая надежное приклеивание прокладок; прокладки долины быть равномерно обжаты по всей длине. 9.7. При герметизаций стыков тиоколовыми мастиками необходимо выборочно проверять влажность поверхности бетонных кромок панелей с помощью портативного электровлагомера. Следует проверять также качество заделки стыков раствором. В случае применения в качестве подосновы конопатки из пакли и каболки необходимо проверить их плотность и глубину оставленного зазора для герметика, которая должна соответствовать проектной. Толщина слоя тиоколовой мастики должна быть 2 - 3 мм, а ширина полосы контакта с бетонной поверхностью устьев стыкуемых панелей - не менее 20 мм. При герметизации стыков тиоколовой мастикой необходимо вести выборочный контроль величины адгезии прибором АД-1. Одновременно в этих местах следует проверить соответствие толщины пленки проекту. 9.8. Уплотнительно-герметизирующие нетвердеющие мастики типа бутэпрол должны иметь глубину слоя в стыке не менее 20 и не более 30 мм. При герметизации стыков нетвердеющей мастикой бутэпрол проектная толщина слоя уложенной мастики контролируется тонким металлическим щупом, адгезия приклеенной мастики к бетонным кромкам стыка - адгезиметром АД-1. Слой мастики должен располагаться равномерно, без разрывов и наплывов, что проверяется визуально. 9.9. Упругие прокладки (типа гернита и пороизола) должны быть обжаты на 30 - 50 % от первоначальной толщины по всей длине стыка. При герметизации стыков изолом с прокладками из пороизола проверяется по всей длине степень заполнения полости стыка непосредственно при производстве работ, а также при последующем выборочном вскрытии стыков. Толщина слоя мастики проверяется тонким металлическим щупом с мерными делениям, прочность приклеивания прокладок к бетонным кромкам панелей - адгезиметром АД-1. 9.10. Контроль качества герметизации стыков осуществляется по мере выполнения отдельных технологических операций. Входной контроль компонентов для приготовления праймера и мастики осуществляют строительные лаборатории ДСК. При изготовлении рабочего состава мастик проверке подлежат объемная дозировка исходных компонентов; соблюдение заданной технологии; внешний вид после перемешивания (мастика должна быть однородной, пастообразной). При заполнении ампул мастикой следует проверять визуально полноту их заполнения. При изготовлении рабочего состава праймера проверке подлежат точность дозирования компонентов, соблюдение заданной технологии перемешивания и фактические показатели. При подготовке бетонной поверхности стыка для нанесения праймера с помощью электровлагомера определяется влажность поверхности (она не должна превышать 15 - 20 %), проверяется очистка поверхности от пыли, грязи, жировых пятен, а зимой - от снега или наледи. В процессе праймирования контролируется технология нанесения и толщина слоя праймера. При заполнении стыка мастикой проверяется время реализации мастики (не позже 2 - 6 ч. после ее приготовления в зависимости от температуры наружного воздуха); соответствие выполнения заданной технологии заполнения стыка мастикой; своевременность заполнения стыка мастикой после нанесения праймера; заполнение стыка мастикой (проверяется по расходу мастики); равномерность расположения слоя мастики в стыке. 9.11. При герметизации стыков упругими прокладками гернит в обмазке KH-2 проверяется визуально по всей длине степень обжатия прокладок в стыках. 9.12. После окончания всех работ по герметизации и замоноличиванию стыков в пределах каждой секции на этаже проверяется их воздухо- и водопроницаемость с помощью дефектоскопов и химических, методов. 9.13. Результаты проверки качества герметизации стыков заносятся в журнал герметизации стыков. 9.14. При устройстве стыков открытого типа необходимо проверять: состояние стыкуемых панелей, отсутствие околов, наплывов раствора, наледи, разрушений, наличие противодождевого барьера и устройств для водозащиты стыкуемых граней панелей; качество наклейки воздухозащитной ленты. 10. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КОНТРОЛЕ КАЧЕСТВА СТЫКОВ10.1. Лица, осуществляющие контроль качества стыков, панелей, должны знать правила техники безопасности и пожарной безопасности производства работ по устройству стыков сборных зданий. 10.2. Лица, осуществляющие контрольные испытания материалов и их составляющих для устройства стыков, должны руководствоваться соответствующими инструкциями, ГОСТами или техническими условиями и выполнять правила техники безопасности при проведении испытаний. 10.3. Лица, осуществляющие контроль качества мастичных герметиков и производства работ с их применением, должны проходить медицинский осмотр не реже одного раза в три месяца. Лица, страдающие кожными заболеваниями и хроническими заболеваниями верхних дыхательных путей, а также обладающие повышенной чувствительностью к данному виду химических веществ, к работам по контрольным испытаниям мастичных герметиков не допускаются. 10.4. Запрещается производить проверку качества стыков в зоне действия монтажного крана и под захваткой, где идет монтаж. 10.5. Проверка качества замоноличивания стыков, сварки и противокоррозийной защиты, выполняемой до укладки перекрытий, производится со специальных инвентарных стремянок. 10.6. Проверка качества стыков с перекрытий до установки стеновых панелей вышележащего этажа на перекрытии должна производиться при наличии предохранительного или сигнального ограждения. Отверстия в перекрытии должны быть закрыты специальными инвентарными щитами. 10.7. Качество заделки стыков на краю перекрытия должно проверяться с предохранительными поясами, крепежные веревки которых должны быть закреплены за петли панелей перекрытий. Без поясов разрешается работать лишь при наличии предохранительных выносных сеток. 10.8. Контроль качества герметизации наружных стыков производится в процессе выполнения работ с навесных площадок, после окончания монтажа здания - с подвесных люлек или телескопических подъемников. 10.9. Лица, осуществляющие контроль качества выполнения работ по устройству стыков, должны проходить инструктаж по технике безопасности не реже одного раза в год. 10.10. Лица, осуществляющие контроль за состоянием оборудования, машин, механизмов, приспособлений и инструментов, должны знать безопасные методы их эксплуатации. 11. ОЦЕНКА СТОЙКОСТИ СТЫКОВ НА СТАРЕНИЕ В ПРОЦЕССЕ ИСПЫТАНИЯ ИХ НА ФРАГМЕНТАХ11.1. Оценку стойкости стыков на старение в процессе испытания на атмосферостойкость производят в климатической камере на фрагментах размером 2,3×1 м и толщиной в натуральную величину. 11.2. Для предварительного определения прочностных (деформационных) изменений материалов испытывают два контрольных образца без предварительного старения и определяют кривую деформации напряжения со скоростью деформирования 10 мм/мин. Затем испытывают такое же количество образцов аналогичным способом после завершения 1-го цикла ускоренного старения в климатической камере. Материал удовлетворяет требованиям стойкости на старение, если для образцов после одного цикла испытаний кривая деформации-напряжения не показывает изменения по сравнению с аналогичной кривой для материала, не подвергнутого искусственному старению (контрольный образец). 11.3. Для установления пригодности герметизирующих материалов в продолжение 5 - 6 лет их эксплуатации необходимо после завершения 5 циклов ускоренного старения три образца охладить до температуры -20°С. Охлажденные образцы в течение 1 мин. растягивают так, чтобы ширина щели увеличилась в 1,5 раза от первоначальной ширины, т.е. достигла 30 мм. В таком состоянии образцы оставляют на 1 ч. Затем снимают нагрузку, нагревают образцы до 50°С и подвергают сжатию до получения половины первоначальной ширины, т.е. 10 мм. Образцы оставляют в таком положении на 1 ч., а затем освобождают их от нагрузки. Герметики удовлетворяют требованиям стойкости, если после проведения 5 циклов испытаний не обнаружено трещин, нарушения герметичности стыка или отставания герметика от стенок щели. 11.4. Для установления пригодности герметизирующих материалов в продолжение более 10 лет их эксплуатации необходимо после завершения 11 циклов ускоренного старения в течение 24 ч. выдерживать их при температуре 20 ±2°С и 65 % относительной влажности воздуха. Затем образцы закладывают в аппарат для переменных деформаций и в течение 2 ч. подвергают 1000-кратному переменному растяжению и сжатию, при котором размер щели должен меняться на 20 % по отношению к первоначальному размеру, т.е. 20 ±4 мм (растяжение до 24 мм, сжатие до 16 мм). Герметики удовлетворяют требованиям стойкости на старение, если после проведения 11 циклов испытаний не наступает разрыв образца, не образуются трещины и раковины, а герметик не отстает от бетонного основания. 11.5. Для аттестации вновь создаваемых герметиков, после 20 циклов ускоренного старения, необходимо испытывать по шесть дополнительных образцов. 11.6. Воздухопроницаемость стыков следует определять в соответствии с указаниями ОСТ 20-2-74 "Методы проверки теплозащитных качеств и воздухопроницаемости ограждающих конструкций в крупнопанельных зданиях". 11.7. Перед инструментальными испытаниями стыков на воздухопроницаемость необходимо выполнить визуальное обследование состояния всех стыков. По данным этого обследования на участках стыков с наибольшим количеством дефектов назначают места для установки испытательной камеры. 11.8. Для испытания на воздухопроницаемость выбирают не менее 20 стыков, расположенных по стенам всех ориентации, из них для стены, расположенной со стороны преобладающих ветров, - 10 стыков. Из всего количества испытываемых стыков принимают: 10 вертикальных рядовых, 5 горизонтальных, 3 в местах пересечения вертикального и горизонтального, 2 вертикальных угловых. 11.9. Каждый испытываемый стык должен проверяться на воздухопроницаемость в трех местах по его длине. За окончательную оценку берется худший результат трех измерений. Схема установки для испытания стыков на воздухопроницаемость показана на рис. 1. 11.10. Для ориентировочной оценки воздухопроницаемости стыков применяется прибор ИВС-2М или ДСК-3. 11.11. Замеренные коэффициенты воздухопроницаемости стыков не должны превышать величин, указанных в табл. 2. Таблица 2 Значения коэффициентов воздухопроницаемости, кг/м·ч·мм вод. ст.

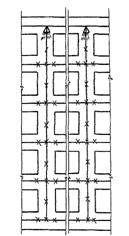

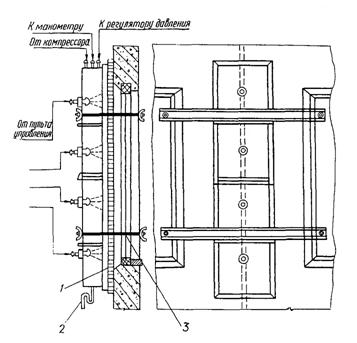

Рис 1. Схема установки для испытания стыков на воздухопроницаемость с применением газового счетчика: 1 - испытуемый стык; 2 - металлическая обойма; М - микроманометр для определения остаточного давления под обоймой; ГС -газовый счетчик для определения расхода воздуха; К - кран для регулирования количества воздуха; П -пылесос. 11.12. Если более 20 % сделанных измерений дадут отрицательные результаты, тогда проводится второй этап испытаний, в котором число измерений удваивается. Если при повторном испытании количество отрицательных результатов измерений составит более 20 %, необходимо произвести ремонт всех стыков в соответствии с их проектным решением. Если же при повторных испытаниях процент отрицательных результатов снизился, необходимо произвести ремонт стыков, в которых обнаружены дефекты. 11.13. Испытания на водопроницаемость стыков должны проводиться при положительной температуре наружного воздуха в два этапа. 11.14. Первый этап включает испытания стыков путем дождевания одиночными форсунками, подвешенными на верхнем этаже здания (рис. 2). Места протечек стыков и пути перемещения воды в стыках определяют с помощью влагоэлектродатчиков, устанавливаемых в стыках на каждом этаже здания. Влагоэлектродатчики подключаются к регистрирующей аппаратуре) световому табло или самопишущему потенциометру).

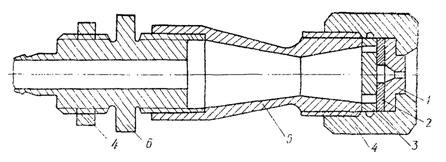

Рис. 2. Схема испытания стыков дождевальными одиночными форсунками: Х - место установки влагоэлектродатчиков. 11.15. Форсунки должны располагаться, на расстоянии 300 мм от вертикальных стыков под углом 45° к плоскости стены. Давление воды, подаваемой к форсункам, поддерживается в пределах 2 атм. Расход воды - 2 - 8 л/мин на одну форсунку. Схема форсунки приведена на рис. 3.

Рис. 3. Форсунка для испытания стыков и окон на водопроницаемость: 1 - сопло; 2 - завихритель; 3 - распределитель; 4 - гайка; 5 - наконечник; 6 - штуцер. 11.16. Количество стыков, испытываемых дождеванием одиночными форсунками, следует принимать: 1 стык на торце дома, 1 угловой стык и по 2 стыка на продольных наружных стенах. Испытанию подлежат стыки с наибольшими дефектами, обнаруженными визуально. Продолжительность испытания с применением одиночных форсунок - 3 ч. если во время этих испытаний и в течение 6 ч. после их завершения в квартирах с испытываемыми стыками не появятся течи и увлажнения стен, первый этап считается законченным. 11.17. Второй этап испытания следует проводить с применением дождевальной камеры НИКТИ ГХ МКХ УССР (рис. 4). Испытанию подлежат места пересечения горизонтального и вертикального стыков между 1 и 2-м этажами из расчета по одному испытанию на наружных продольных стенах. Испытания проводят при следующих параметрах (применительно к атмосферным воздействиям в условиях УССР): интенсивность дождевания 2,5 мм/мин; давление воздуха в камере 100 мм вод. ст., что соответствует скорости ветра 40 м/с; продолжительность испытания 1 ч. Стык считается герметичным, если за указанный период дождевания не отмечено сквозных протеканий или отсыреваний поверхностей стен помещений в местах испытываемых стыков, а также во всех нижерасположенных помещениях под испытываемым стыком.

Рис. 4. Схема испытания стыков на водопроницаемость с применением дождевальной камеры НИКТИ ГХ МКХ УССР: 1 - уплотнительная прокладка ;2 - гидравлический затвор; 3 - затяжные винты. Водозащитные свойства стыков, загерметизированных тиоколовыми и другими вулканизующимися мастиками, следует также определять косвенным путем по величине адгезии герметика к фаскам панелей и относительному удлинению герметика при разрыве. Этот вид испытания обязателен в зимних условиях. Испытываются стыки обследуемых квартир (по одному вертикальному и одному горизонтальному стыку в каждой квартире), а также выборочно другие стыки с наибольшим количеством дефектов, обнаруженных визуально. 11.18. Предварительный визуальный осмотр стыков производится с балконов или телескопической вышки. Для замера величины раскрытия трещин рекомендуется пользоваться микроскопом от пресса Брюннеля. При визуальном осмотре следует обращать внимание на отслоение пленки тиоколового герметика и наличие трещин. Оценка герметичности стыков по адгезии герметиков к стыкуемым бетонным поверхностям панелей производится при помощи адгезиметра АГ (для тиоколовых герметиков). Обязательной проверке подлежат герметики угловых стыков торцовых стен, в местах пересечения вертикальных и горизонтальных стыков, в местах заделки балконных плит. 11.19. Проверка должна производиться в таком порядке: на герметик устанавливают штампы по периметру здания на нижнем, среднем и верхнем этажах. 11.20. Штампы приклеиваются к герметику синтетическим клеем № 88Н. В местах приклейки штампов не должно быть трещин и наплывов. Адгезия герметика определяется после затвердения клея, но не раньше чем через сутки, после приклейки штампов при температуре наружного воздуха не ниже - 5°С. 11.21. Относительное удлинение определяется при разрыве тиоколовых герметиков путем испытаний проб на разрывной машине типа РМИ-5 (в соответствии с ГОСТ 270-75). Пробы тиоколового герметика (до 20 шт.) в виде полосок 110×20 мм отбирают вблизи участков стыков, где определяется адгезия. 11.22. Адгезия герметика должна превышать прочность при разрыве. Среднее значение относительного удлинения герметика должно быть не менее 100 %. 11.23. В зимний период герметичность закрытых стыков оценивается путем определения коэффициента воздухопроницаемости. 11.24. Все участки стыков, с которых был проведен отрыв и отбор проб, герметизируются вновь тем же герметикой с соблюдением всех правил технологии герметизации. 11.25. Теплозащитные качества стыков в наружных стенах определяются в лабораторных условиях на фрагментах стеновых панелей в серийно выпускаемых отечественных и зарубежных климатических камерах с размером проема не менее 1×1 м в натуральную толщину или в специально сконструированных климатических камерах, позволяющих испытывать конструкцию в целом. 11.26. При проверке теплозащитных качеств стыков в наружных стенах в лабораторных условиях измеряются: температура внутренней и наружной поверхности ограждения; тепловые потоки, проходящие через ограждение; влажность материала ограждения; температура внутреннего и наружного воздуха; влажность внутреннего воздуха. 11.27. Температуры и тепловые потоки измеряется дистанционно. Для измерения температур в качестве датчиков применяются термопары хромель-копель и медь-константан или малогабаритные плоские термометры сопротивления. При автоматической записи термопары присоединяются к многоточечному самопишущему потенциометру, а при отсутствии ее - через переключатель к неавтоматическому потенциометру (типа КП-59). Термометры сопротивления при автоматической записи присоединяются к многоточечному электронному самопишущему мосту, а при отсутствии ее - через переключатель к прибору, выполненному по схеме неравновесного или равновесного моста. 11.28. Для измерения тепловых потоков применяются тепломеры. При автоматической записи тепломеры присоединяются к самопишущему электронному потенциометру, а при отсутствии ее - к потенциометру. Тепломеры для защиты от влияния лучистого тепла следует экранировать. 11.29. В период испытаний в теплой части климатической камеры температуру воздуха рекомендуется поддерживать постоянной, равной расчетной (18, 20 или 22°С), 11.30. Влажность воздуха в теплой части климатической камеры измеряется аспирационным психрометром. 11.31. Влажность материалов стыка определяется после испытаний. Отбор проб производится шлямбуром с внутренним диаметром 10 - 20 мм. Пробы собираются в бюксы и взвешиваются на аналитических весах. Затем высушиваются в сушильных шкафах до постоянной массы и снова взвешиваются. Навеска должна быть не менее 2 г. Сушка осуществляется при температуре 100 - 105°С. Массовая влажность определяется как отношение разности массы влажного и сухого материалов к массе сухого материала в процентах. 11.32. Температура внутренней поверхности ограждающей конструкции по теплопроводному включению (диафрагма, сквозной шов из раствора, стык панелей, жесткие связи стен облегченной кладки, элементы фахверка и др.), именуемая в дальнейшем температурой внутренней поверхности стыка, согласно п. 2.10 главы СНиП II-3-79, если не допускается выпадения конденсата по стыку, должна быть не ниже температуры точки росы внутреннего воздуха при расчетной зимней температуре наружного воздуха (согласно п. 2.3 главы СНиП II-3-79) или, если допускается кратковременное (не более 5 сут.) образование конденсата по стыку, - при средней температуре наиболее холодной пятидневки наружного воздуха. 11.33. Относительную влажность внутреннего воздуха для определения температуры точки росы в местах теплопроводных включений (стыков) ограждающих конструкций жилых и общественных зданий следует принимать согласно примечанию к п. 2.10 главы СНиП II-3-79: зданий жилых, больничных учреждений, диспансеров, амбулаторно-поликлинических учреждений, родильных домов, домов-интернатов для престарелых и инвалидов, общеобразовательных детских школ, детских яслей, садов-яслей (комбинатов) и детских домов - 55 %; общественных зданий, кроме указанных ранее - 50 %. 11.34. Низшую температуру внутренней поверхности τ'B,°С, стыков, конструктивные схемы которых аналогичны приведенным в прил. 5 СНиП II-3-79 схемам теплопроводных включений, допускается определять согласно п. 2.11 главы СНиП II-3-79 по формуле:

где tВ - расчетная температура внутреннего воздуха, принимаемая по ГОСТ 12.1.005-76 и нормам проектирования соответствующих зданий и сооружений, °С; tН - расчетная зимняя температура наружного воздуха, принимаемая в соответствии с п. 2.3 главы СНиП II-3-79, °С; αВ - коэффициент теплоотдачи внутренней поверхности ограждающих конструкций, принимаемый по табл. 4 п. 2.5 главы СНиП II-3-79, ккал/м2·ч°·С;

η - коэффициент, принимаемый по табл. 7 и 8 п. 2.11 главы СНиП II-3-79. Низшую температуру внутренней поверхности стыков, конструктивные схемы которых отличны от приведенных в приложении 5 СНиП II-3-79, следует определять на основании расчета температурного поля фрагмента конструкции.

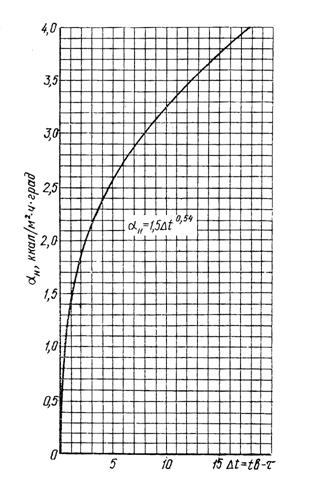

Рис. 5. График для определения αК у вертикальных поверхностей

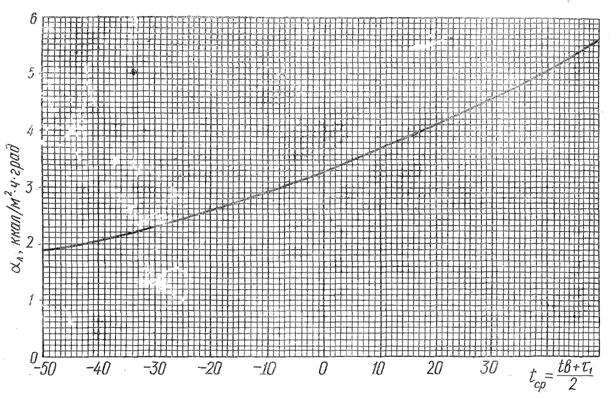

Рис.

6. График для определения αЛ у вертикальных поверхностей 11.35. Температуры

внутренней поверхности стыка, полученные в результате лабораторных испытаний,

могут быть пересчитаны на расчетные температурные условия (п. 2.2 главы СНиП II-3-79). При этом температура внутренней

поверхности стыка при расчетных условиях

где tВ - расчетная температура внутреннего воздуха, принимаемая согласно п. 11.34 настоящей главы, °С; αВ = αК + αЛ - коэффициент тепловосприятия

внутренней поверхности стыка при α'В = α'К + α'Л - то же, при tВ и τ"В ккал/м2·ч·°С; t"В - температура внутренней поверхности стыка при tВ и tH без учета изменения коэффициента тепловосприятия, °С;

αК и α'К -

коэффициенты конвективного теплообмена у внутренней поверхности при ( αЛ и α'Л -

коэффициенты лучистого теплообмена у внутренней поверхности соответственно при

(

tH - расчетная зимняя температура наружного воздуха, принимаемая в соответствии с п.11.34 настоящей главы, °С;

Температура внутренней поверхности стыка, найденная по формуле (2), должна быть не ниже температуры точки росы внутреннего воздуха согласно п. 11.32 настоящей главы. ЛитератураГОСТ 11024-72*. Панели из легких бетонов для наружных стен жилых и общественных зданий. Технические условия: Взамен ГОСТ 11024-64. - Введ. 01.01.73. ГОСТ 10922-75. Арматурные изделия и закладные детали сварные для железобетонных конструкций. Технические требования и методы испытаний: Взамен ГОСТ 11922-64. - Введ. 01.01.76. ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования: Взамен ГОСТ-9466-60. - Введ. 01.01.76. Срок действия до 01.01.81. ГОСТ 9.302-79 (СТ СЭВ 990-78). ЕСЗКС. Покрытия металлические и неметаллические неорганические. Правила приемки и методы контроля: Взамен ГОСТ 16875-71. - Введ. 01.01.80.- Срок действия до 01.01,85. ГОСТ 270-75. Резина. Метод определения упруго-прочностных свойств при растяжении: Взамен ГОСТ 270-64. - Введ. 01.01.78.- Срок действия до 01.01.83. ГОСТ 12.1.005-76. ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования. - Введ. 01.01.77. СНиП III-3-76. Приемка в эксплуатацию законченных строительством предприятий, зданий и сооружений. Основные положения. Взамен СНиП III-А.10-70*. - Введ. 01.01.76. СНиП III-16-73. Бетонные и железобетонные конструкции сборные: Взамен СНиП III-В.3-62*. - Введ. 01.01.76. СНиП II-3-79. Строительная теплотехника. Нормы проектирования: Взамен СНиП II-А.7-71. - Введ. 01.06.79. ОСТ 20-2-74. Методы проверки теплозащитных качеств и воздухопроницаемости ограждающих конструкций в крупнопанельных зданиях: Взамен МРТУ 20-8-66. - Введ. 01.03.75.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/50608

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|

,

,