Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Рекомендации Рекомендации по проектированию, изготовлению и монтажу пролетных строений автодорожных мостов из деревянных клееных элементов.МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ ГИПРОДОРНИИ РЕКОМЕНДАЦИИ Утверждено Минавтодором РСФСР Протокол № 13 от 21.05.75 г. МОСКВА 1976 Министерство строительства и эксплуатации ПРЕДИСЛОВИЕКлееные пролетные строения имеют ряд преимуществ перед другими конструкциями пролетных строение автодорожных мостов из древесины. Изготовление их может быть организовано на заводах, а на объекте осуществляется только сборка. Производство их менее трудоемко ввиду возможности механизации и автоматизации процессов. Изготовленные из сухой древесины с применением биостойких синтетических клеев и антисептирования клееные конструкции служат до 50 лет. В настоящее время основным документом для проектирования, изготовления и монтажа пролетных строений автодорожных мостов из клееных элементов являются "Предложения по проектированию, изготовлению и монтажу пролетных строение автодорожных мостов из клееных и клеефанерных элементов" выпущенные Союздорнии и ЦНИИС в 1969 году. Данные "Рекомендации" составлены в развитие глав СНиП III-В.7-69 и II-В.4-71, а также "Технических условий проектирования железнодорожных и городских мостов и труб" (СН-200-62). "Рекомендации по проектированию, изготовлению и монтажу пролетных строений автодорожных мостов из деревянных клееных элементов" разработаны в Гипродорнии кандидатом технических наук К.Д. Поспеловым (главы I, II, III и V), главы IV и VI составлены им же, совместно с кандидатом технических наук Ю.Н. Никифоровым (ЦНИИС). Общее научное редактирование выполнено Н.Д. Поспеловым. Все замечания и предложения по дальнейшему улучшению "Рекомендаций" просьба направлять в Государственный дорожный проектно-изыскательский и научно-исследовательский институт (Гнпродорнии) по адресу: Москва, Ж-89, наб. Мориса Тореза, 34. Заместитель директора по научнойработе доцент, канд. техн. наук А.П. Васильев I. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящие "Рекомендации" распространяются на проектирование, изготовление и монтаж пролетных строений автодорожных мостов с клееными главными балками прямоугольного и двутаврового (со сплошной и перекрестной для опытного строительства) сечения. 1.2. Мосты с клееными пролетными строениями, защищенные от гниения, относятся к сооружениям постоянного типа. Нормативную нагрузку для них принимают в соответствии с категорией дороги. 1.3. Клееные пролетные строения могут применяться в любом районе страны на автомобильных дорогах IV и V категорий без ограничения, а на дорогах III категории по согласованию с заинтересованными организациями. 1.4. Опоры мостов под клееные пролетные строения следует применять капитального типа. 1.5. Конструкции пролетных строений из клееных элементов должны быть сборными и отвечать современным требованиям индустриального изготовления и строительства. 1.6. Клееные конструкции мостов необходимо изготавливать, как правило, в специально оборудованных цехах деревообрабатывающих предприятий или на специализированных заводах, расположенных в лесных районах страны, с учетом комплексного использования древесины. Не допускается изготовление конструкций, если отсутствует: а) оборудование для осуществления всех технологических операций, обеспечивающее требуемое качество выполнения работ; б) квалифицированный технический персонал, хорошо знающий процесс производства клееных конструкций; в) техническая документация на выпускаемую конструкцию (чертежи, технические условия); г) систематический контроль за качеством выполнения основных операций технологического процесса и контроль готовой продукции. 1.7. При проектировании предприятий необходимо предусмотреть современное оборудование и установки, обеспечивающие высокое качество выпускаемой продукции. 1.8. К работам по изготовлению и антисептированию клееных конструкций допускаются рабочие и инженерно-технический персонал, прошедшие специальное обучение и получившие соответствующее удостоверение. 1.9. Серийное изготовление клееных конструкций пролетных строений автодорожных мостов на предприятии может быть начато только после получения соответствующего разрешения вышестоящей организации (главное управление, министерство), при документально зафиксированном наличии на предприятии всех условий, необходимых для получения клееных конструкций высокого качества. По истечении годичного срока разрешение на дальнейшее производство конструкций должно систематически возобновляться. Обследования производятся в обязательном порядке после окончания периода освоения производства, а также после каждого получения рекламации на качество выпускаемой продукции. 1.10. Необходимое качество и долговечность клееных конструкций пролетных строений могут быть обеспечены только при строгом выполнении настоящих "Рекомендаций", действующих ГОСТов, норм и правил производства соответствующих видов работ. 1.11. Контроль за соблюдением требований "Рекомендаций» по всему технологическому циклу изготовления клееных конструкций осуществляет лаборатория и ОТК завода. 2. МАТЕРИАЛЫпиломатериалы2.1. Для элементов несущих конструкций пролетных строений, в том числе и клееных, применяют пиломатериалы хвойных пород, в соответствии со СНиП II-В.4-71 "Деревянные конструкции. Нормы проектирования", кроме пихты. Основным материалом для клееных конструкций является сосна. Пиломатериалы должны удовлетворять требованиям ГОСТ 8486-66 "Пиломатериалы хвойных пород". Толщина пиломатериала до строжки должна быть не более 40 мм - для элементов главных балок (клееных) и не более 50 мм - для остальных элементов. Ширина досок не нормируется. 2.2. Качество древесины для несущих конструкций в зависимости от категории элемента, приведенной в табл. 1, должно удовлетворять требованиям табл. 2 в отношении допустимых пороков. Элементы I, II и III категории клееных конструкций, как правило, могут быть получены из низких сортов досок, в которых вырезаются недопустимые пороки. Отрезки досок, длиной не менее 1,0 м, склеивается по длине (п.п. 4.38). Таблица 1Категории элементов пролетного строения моста

Требования к пиломатериалам в элементах неклееных конструкций и для изготовления клееных конструкций

Примечания: 1. Размер сучка определяется в поперечном направлении элемента. 2. Допускается вырезка сучков и других пороков, выходящих за указанные нормы, с последующим склеиванием досок по длине на зубчатое соединение согласно требованиям п.п. 4.21. 3. Пороки, не указанные в данной таблице, но оказывающие существенное влияние на прочность элементов конструкции, не допускаются. клей2.3. Для склеивания элементов конструкций из пиломатериалов применяет фенолформальдегидный клей КБ-3. Допускается также применение при изготовлении опытных конструкций резорцинформальдегидных клеев ФР-12 и ФР-100, обладающих высокой прочностью, водо- и биостойкостью и долговечностью. 2.4. Клей КБ-3 приготавливают перемешиванием в строго определенной пропорции двух основных компонентов: фенолформальдегидной смолы "Б" и отвердителя - керосинового контакта Петрова 1-го сорта. Применение керосинового контакта 2-го сорта, а также контактов других видов запрещается. 2.5. Клей ФР-12 приготавливают перемешиванием резорцинформальдегидной смолы ФР-12 и отвердителя - параформальдегида. 2.6 Клей ФР-100 приготавливают перемешиванием алкилрезорциновой смолы ФР-100 и отвердителя-параформальдегида. 2.7. Смолы "Б", ФР-12 и ФР-100 хранят при температуре не ниже 0°С и не выше 20°С в помещении, в герметически закрытых стальных бочках на расстоянии не менее 1,0 м от отопительных приборов по ГОСТ 6247-72 или по ГОСТ 13950-68. Срок хранения 6 месяцев. По истечении указанного срока производят повторные определения показателей смолы. При получении удовлетворительных результатов испытаний смолу считают годной для дальнейшего употребления. 2.8. На каждую партию смолы завод-изготовитель представляет паспорт. Вязкость смолы полученной с завода, должна быть в пределах: 10-35° смолы "Б", 15-30° ФР-12 и 8-30° смолы ФР-100. Вязкость измеряют вискозиметром ВЗ-А (ГОСТ 9070-59). Требования к составу смолы "Б" в соответствии с ТУ МХП 4158-54 указаны в п. 1 приложения 1, к смолам ФР-12 и ФР-100 соответственно в МРТУ 6-05-1202-69 и ТУ 6-05-1638-73. 2.9. Загустевшую в период хранения смолу "Б" с вязкостью более 110° ВЗ-4 (1500 сантипуаз) можно применять для приготовления клея, разбавив ее ацетоном (ГОСТ 2768-67, ТУ МХП 014-263-54) или спиртом-сырцом (ГОСТ 131-67) до вязкости. 110° ВЗ-4. Добавка этих растворителей разрешается в количестве не более 10% от веса смолы. 2.10. Керосиновый контакт Петрова должен удовлетворять требования ГОСТ 463-53, приведенным в п. 4 приложения 1. Контакт, поступивший с завода в железных бочках, разрешается хранить в них не более 6 месяцев. При более длительном хранении его переливают в плотно закрывающуюся стеклянную или деревянную тару. Контакт необходимо зализать от солнечных лучей. Перед его использованием определяют кислотное число (п. 4 приложения 2). 2.11. Параформальдегид - пылеватый порошок серовато-белого цвета упаковывается в мешках из крафт-бумаги или другого материала, предохраняющего от механических повреждений. 2.12. Поступающие партии смол и отвердителей должны быть проверены на жизнеспособность и клеяющую способность приготовленного клеевого состава в соответствии с п. 1 и п. 4 приложения 2. Жизнеспособность клея должна быть не менее двух часов при температуре +20°С. Клеящая способность, определенная по предел прочности на скалывание, должна быть не менее 60 кг/см2 для стандартных образцов из сосны. антисептик2.13. Клееные конструкции пропитывают маслянистым антисептиком - каменноугольным маслом (ГОСТ 2770-59), которое хранят в плотно закрытых емкостях. Поступивший антисептик должен иметь паспорт и отвечать требованиям ГОСТ (п. 6 приложения 1). 3. ПРОЕКТИРОВАНИЕ КЛЕЕНЫХ ПРОЛЕТНЫХ СТРОЕНИЙРасчетные характеристики материалов и нормы проектирования3.1. Расчетные сопротивления клееной древесины из сосны приведены в табл. 3. 3.2. Расчетные сопротивления клееной древесины из других пород следует принимать по табл. 3 "а" с умножением на коэффициенты перехода по табл. 4. 3.3. Модуль упругости Е клееной древесины на сжатие и растяжение вдоль волокон, а также на изгиб принимается равным для сосны, ели и лиственницы 100 000 кг/см2, а для кедра сибирского - 80 000 кг/см2. Таблица 3Расчетные сопротивления клееной древесины (сосны)

Примечания. 1. Расчетное сопротивление древесины смятию или скалыванию под углом к направлению волокон, в том числе скалыванию в клеевом шве, определяется по формуле

где Ro, R90° сопротивление смятию или скалыванию при α = 0° и α = 90°. 2. Расчетное сопротивление древесины смятию поперек волокон, за исключением смятия поперек волокон на части длины при длине незагруженных участков не менее (в см) длины площади смятия вдоль волоков lсм и толщины элемента, определяют по формуле

Таблица 4 Коэффициенты перехода к древесине других пород

3.4. Расчетные сопротивления древесины скалыванию по клеевому шву Rш в клеештыревых соединениях при выдергивании, выдавливании, в зависимости от глубины заделки штыря, вклееного вдоль волокон древесины, принимает:

Примечания. 1. Расчетные сопротивления проведены для древесины сосны и ели, для элементов из лиственницы и сибирского кедра расчетные сопротивления получают умножением на 0,9. 2. Расчетные сопротивления скалыванию при вклеивании стержня под углом к направлению волокон вычисляют по формуле

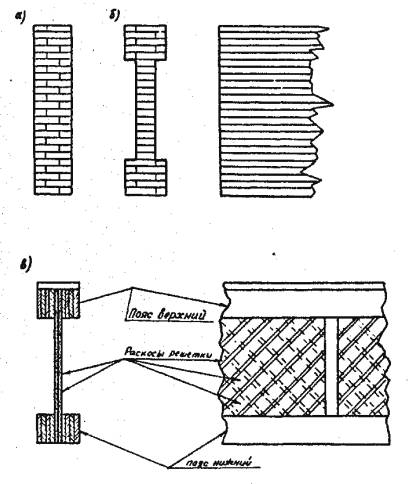

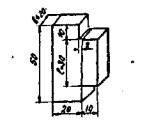

3.5. Расчетные характеристики стальных штырей принимают согласно СН 365-67. 3.6. Коэффициент перегрузки "n" веса частей из клееной древесины при расчете на прочность принимают равным 1,1 и 0,9 (n = 0,9 принимают в случаях, когда нагрузка от веса частей уменьшает суммарное воздействие). 3.7. При определения собственного веса пролетных строений, объемный вес клееной древесины, пропитанной антисептическими материалами, принимают равным: из сосны, ели и кедра - 0,6, лиственницы - 0,8. 3.8. Вертикальные прогибы клееных пролетных строений мостов, а также элементов проезжей части, вычислимые при проектировании от расчетной нагрузки, не должны превышать: от автомобильной нагрузки - 1/180l, от гусеничной и колесной нагрузки - 1/150l. 3.9. Главным балкам разрезных пролетных строений следует придавать строительный подъем, величину которого принимают равной прогибу от постоянной и половины нормативной временной нагрузок. Расчет элементов пролетного строения3.10. Усилия, напряжения и деформации в элементах определяют в упругой стадии работы материалов. 3.11. Многослойные элементы клеевых конструкций рассчитывают как монолитные, без учета податливости клеевых швов. 3.12. Клеевые или дощато-гвоздевые плиты проезжей части и поперечные балки пролетных строений рассчитывают как неразрезные (при условии их фактической неразрезности). 3.13. При определении давления на поперечные и главные балки необходимо учитывать упругое распределение нагрузки плитой проезжей части и поперечными балками. 3.14. Расчет изгибаемых клееных элементов конструкции прямоугольного и двутаврового сечений со сплошной стенкой на прочность (рис. 1 а и б) производят по формуле

где мр - расчетный изгибающий момент; Wнт - момент сопротивления нетто рассматриваемого сечения; mв - коэффициент условий работы элемента на изгиб в зависимости от размеров сечения, принимаемый по табл. 5; mф - коэффициент условий работы элемента на изгиб в зависимости от формы сечения, принимаемый в балках прямоугольного сечения - 1,0, в балках двутаврового сечения со сплошной стенкой, в зависимости от отношения толщины стенки к ширине полки, соответственно равен: отношение толщины стенки к ширине полки - 1/2 1/3 1/4 mф - 0,90 0,80 0,75 Промежуточные значения mф определяют интерполяцией. Таблица 5Коэффициент условия работы mв в зависимости от размеров сечения элемента

Промежуточное значение коэффициента mв определяют интерполяцией. 3.15. Прочность клееных балок прямоугольного и двутаврового со сплошной стенкой сечений должна быть проверена на скалывание по нейтральной оси. 3.16. Прогиб клееных балок прямоугольного сечения определяют без учета влияния перерезывающих сил. Прогиб двутавровых клееных со сплошной стенкой балок, определенный от изгибающего момента, принимают с увеличением на 20%. 3.17. Усилия в элементах клееных балок двутаврового сечения с перекрестной стенкой допускается определять, исходя из предположения, что изгибающие моменты воспринимаются поясами, поперечные силы - раскосами решетки (рис. 1 в)

3.18. Расчет поясов изгибаемых клееных балок двутаврового сечения с перекрестной стенкой на прочность производят по формуле

где J - момент инерции сечения, М - расчетный изгибающий момент, Rи - расчетное сопротивление клееной древесины на изгиб (табл. 3). 3.19. При определении момента инерции сечение площади поясов принимает без учета ослаблении (при фактическом отсутствии ослаблений) и без понижающих коэффициентов, ввиду отсутствия податливости соединений. 3.20. Сжатый пояс клееной двутавровой балки с перекрестной стенкой проверяется на общую устойчивость из плоскости фермы по формуле

где О

- усилие в верхнем поясе Мр - расчетный изгибающий момент, h - расстояние между осями поясов, Rс - расчетное сопротивление древесины сжатию вдоль волокон, Fp - площадь поперечного сечения пояса, φ - коэффициент продольного изгиба,

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Влажность древесины |

Толщина пиломатериала, мм |

|||||

|

40 |

50 |

|||||

|

tc "сухой" |

tв "влажный" |

Δt |

tc "сухой" |

tв "влажный" |

Δt |

|

|

> 30 |

75 |

70 |

5 |

69 |

64 |

5 |

|

30 - 20 |

80 |

71 |

9 |

73 |

64 |

9 |

|

< 20 |

100 |

71 |

29 |

91 |

65 |

26 |

Для определения первоначальной влажности контрольных образцов от тех же досок отрезает "секции влажности", участки размером 10 - 12 см (по длине доски). Влажность контрольных образцов "по секциям влажности" определяют весовым методом (приложение 3).

4.15. Режим работы сушильных камер с периодическим определением влажности древесины по образцам контролируется круглосуточно сменными лаборантами с регистрацией полученных данных в соответствующих журналах.

4.16. Для уменьшения остаточных внутренних напряжений производят конечную влаготермообработку пиломатериала при достижении влажности 10±2%. Во время обработки температура в камере должна быть увеличена до 100°C по tс и 100 пo tв. Продолжительность влаготермообработки для пиломатериала толщиной 400 м - 3 часа, а 50 мм - 6 часов.

После окончания влаготермообработки пиломатериалы для выравнивания влажности по всему объему в штабеле выдерживают в камере при параметрах последней ступени режима сушки 2 - 3 часа для подсушивания верхних слоев, затем прекращают подачу пара и охлаждают материал до 30 - 40° при полуоткрытых дверях. Продолжительность охлаждения 1 час на каждый сантиметр толщины пиломатериала.

4.17. Штабель выкатывают из камеры в помещение с влажностью воздуха 65-75%, где он (выдерживается в течение трех суток до полного остывания и выравнивания внутренних напряжений. После выдержки на штабеля отбирают доски и проверяют их на отсутствие внутренних напряжений в соответствии с приложением 3.

Если в этом случае будут обнаружены внутренние напряжения, штабель возвращают в сушильную камеру для термообработки; через пропарочные камеры подают острый пар и осуществляют пропаривание штабеля пиломатериалов в течение 6-ти часов.

4.18. Для регулировки работы камеры при ее освоении и в дальнейшем - не реже одного раза в два месяца - проверяют однородность фактической влажности пиломатериала на девяти контрольных образцах, уложенных в верхнем, среднем и нижнем рядах в середине ряда и по одной доске с каждого края.

Влажность определяет весовым способом (приложение 3).

4.19. Если разница между минимальной и максимальной влажностью превышает 2,5%, необходимо отрегулировать положение штор и экранов, а также силу движения воздуха через штабель.

предварительная cтpoжкa

4.20. Пиломатериалы перед склеиванием обрабатываются для получения заготовок необходимых размеров и форм, устранения недопустимых пороков и дефектов и придания склеиваемым поверхностям необходимой равности.

Поступивший из сумки пиломатериал проходит предварительную строжку толщиной на 1 - 2 мм. Предварительную строжку производят на четырехсторонних строгальных станках, обеспечивающих получение досок равной толщины и ширины с прямыми углами между пластями и кромками.

4.21. После предварительной строжки, бракер выборочно электровлагометром определяет влажность досок. Доски с влажностью, превышающей 12 и до 14%,выдерживаются в цехе дополнительно несколько суток, после чего влажность их определяется вторично. В этом случае при влажности болея 12% доски подсушиваются в камере. Данную операцию желательно автоматизировать путем размещения контрольного устройства на строгальном станке.

4.22. Поверхность досок после строжки допускает отдельные непростроганные участки глубиной не более 1 мм, площадь которых не должна превышать 30% поверхности соответствующей пласти или кромки. На кромках, предназначенных для склеивания по ширине, непростроганные участки не допускаются.

сортировка, вырезка недопустимых пороков и приготовление клея

4.23. Все строганые доски, независимо от их назначения, подают на стол, оборудованный поперечной пилой, где опытный бракер вырезает недопустимее пороки, сортируя получение доски по категориям в соответствии с требованиями, изложенными в таблицах 1 и 2.

При оторцовке досок место поперечного пропила должно быть не ближе 10 см от допускаемого нормами порока.

4.24. В процессе сортировки бракер ставит на досках краской метку, показывающую категорию досок, метку ставят постоянно на поверхности пласти, к которой годовые слои обращены выпуклостью.

4.25. Цех по изготовлению клееных конструкций должен состоять из двух частей, изолированных друг от друга капитальной стеной. В первой части располагается сушильное отделение, остывочное помещение и отделение раскроя и первичной машинной обработки. В этой же части помещаются лаборатории, пилоножеточка, склад материалов, красный уголок и контора. Во второй части располагаются клеильное отделение и отделение повторной машинной обработки, а также склад смол, отделение антисептирования и склад готовой продукция. Склад смол, отделение антисептирования и склад готовой продукции должны быть изолированы от клеильного отделения и отделения повторной машинной обработки.

4.26. Смолы и контакт Петрова из склада смол по трубопроводам поступает к клеемашинам при температуре не ниже 16°С и не выше 20°С. Дозировка составляющих производятся по весу или при помощи мерной посуды. Скорость вращения месильных лопаток в клеемешалке должна быть не более 60 об/мин. В клеемешалки загружают отвешенное количество смолы, включают смеситель, после чего вводят отвердитель. Через 10 - 15 мин готовый клей разливают в бочки, в которых содержат его до набора требуемой вязкости.

4.27. При приготовления клея КБ-3 соотношение смолы и керосинового контакта в клее зависят от температуры в цехе и значения кислотного числа "а" контакта Петрова. Количество весовых частей контакта при а = 80, вводимое на 100 весовых частей смолы в зависимости от температуры принимается:

|

Температура в цехе, °С |

Количество весовых частей контакта на 100 весовых частей смолы |

|

16 - 17 |

25 |

|

18 - 20 |

20 |

|

21 - 25 при дополнительном прогреве |

15 |

Если величина "а" меньше или больше 80 (в пределах 75-85), то количество контакта изменяют пропорционально отношению 80/а, где "а" - фактическое значение кислотного числа.

Если кислотное число контакта превышает 85, то контакт перед употреблением должен быть разбавлен водой до значения "а" (пункт 4 приложения 2).

4.28. Температура клея КБ-3 как в процессе приготовления, так и при выдерживании его до набора требуемой вязкости, не должна превышать 20°С. При температуре воздуха в помещении цеха выше 20°С клеемешалка должна быть оборудована водяной охлаждающей рубашкой, а бочки с клеем и клеевые вальцы охлаждаться проточной водой.

4.29. При приготовлении клея ФР-12 соотношение смолы ФР-12 и отвердителя параформальдегида не зависит от температуры в цехе и составляет:

смола ФР-12 - 100 вес. частей,

отвердитель - 13,5 вес. частей,

4.30. При приготовлении клея ФР-100 соотношение смолы ФР-100 и отвердителя параформальдегида также не зависит от температуры в цехе и составляет:

смолы ФР-100 - 100 вес. частей,

отвердитель - 13,5 вес. частей,

4.31. Каждой партии клея, приготовленного в течение одной смены из одних и тех же компонентов и одного состава присваивают порядковый номер. Из партии берут пробу клея, определяют его клеющую способность и результаты записывают в журнал (п. 3 приложения 2).

Если в течение смены состав клея или используемые компоненты изменяются, то каждой новой партии клея присваивают порядковый номер и испытывают ее клеющую способность.

4.32. Оптимальную вязкость клея устанавливают практически с учетом конкретных условий оклеивания: при температуре в цехе 16-20° применяют густой клей, а при более высокой - жидкий.

Свежеприготовленный клей обычно имеет вязкость 15-30° ВЗ-4. Примерно через 20 минут после приготовления вязкость клея увеличивается до 40° ВЗ-4, а через 30-40 минут - до 60° ВЗ-4 при температуре воздуха в цехе 20-25° и 70-80° ВЗ-4 - при температуре 16-20°С.

Для склеивания досок по ширине и длине различных мелких элементов начальная вязкость клея должна быть 80-90° ВЗ-4.

Конечная вязкость клея во всех случаях не должна превышать 120° ВЗ-4.

склеивание заготовок по ширине и длине

4.33. Склеивание досок по ширине и длине дает возможность получить из узких и коротких досок элемент конструкции, равный ее ширине и длине. От того, как налажено склеивание досок по ширине и длине определяется стоимость готового изделия.

4.34. Для склеивания по ширине подбирают доски одной длины и категории. Короткие доски, полученные после сортировки пиломатериала и вырезки недопустимых пороков предварительно склеивают по длине в доски-заготовки и прострагивают у них кромки.

Ориентация годовых слоев, стыкуемых по ширине досок должна быть противоположной. Клей на кромки досок наносят на клеевальцах из расчета 450-500 г/м2 площади кромки.

4.35. Склеивание по ширине может производиться двумя способами. Склеивание щитов с последующим раскроем на заготовки и склеивание сразу заготовок. Давление при запрессовке должно быть 5-7 кг/см2 площади клеевого шва и не менее 0,25 кг/см2 площади щита во избежание выпучивания элемента в процессе запрессовки.

4.36. Склеивание щитов целесообразно производить на заводах с большим объемом выпускаемой продукции. В этом случае данная операция автоматизируется, а процесс полимеризации клея должен быть ускорен путем прогрева клеевого шва токами высокой частоты.

4.37. Щитовые заготовки без прогрева токами высокой частоты выдерживаются в прессе не менее 8 часов при температуре воздуха в цехе 16-20°С, не менее 6 часов - при температуре 20-25°С, а до последующей обработки - не менее суток.

4.38. Для оклеивания по длине в зубчатое соединение подбирают заготовки одной категории и одного сечения. Стыкуемые элементы должны иметь одинаковую ориентацию годовых слоев. При изготовлении зубчатых соединений следует руководствоваться положением ГОСТ 19414-74.

4.39. На торцах стыкуемых элементов по пласти зарезают зубчатые шипы по второму классу точности ГОСТ 6449-53 "Допуски и посадки в деревообработке". В зарезанных зубчатых шипах не должно быть сколов, отщепов и заусенец. Заточку резцов проводят регулярно. Не реже одного раза в смену проводят проверку плотности прилегания зубчатого шипа в стыке и качество оклеиваемых поверхностей. Для улучшения условий работы фрезы рекомендуется производить выборку части древесины в пазах до зарезки зубчатого шипа.

4.40. Склеивание на зубчатый шип производится следующим образом; с поверхности зубчатых шипов удаляется сжатым воздухом древесная пыль, на обе склеиваемые поверхности наносится клей в количестве 2-2,3 г на каждый сантиметр ширины склеиваемых заготовок и обжимается осевым давлением 20-25 кг/см2 площади торца. При склеивании на зубчатый шип необходимо соблюдать прямолинейность полученного элемента.

4.41. На заводах с большим объемом выпускаемой продукции все операции склеивания по длине должны быть совмещены и автоматизированы. Полимеризация клея должна быть ускорена путем прогрева в токах высокой частоты. Агрегатная установка должна выпускать элемент бесконечной длины.

4.42. Па заводах с небольшим объемом выпускаемой продукция (3 тыс. м3 изделий в год) зарезку зубчатого шипа выполняют на двух фрезерных станках, оборудованных специальной фрезерной головкой, или на шипорезных станках. Нанесение клея производят специальными клеенаносителями. Обжатие шипа осевым усилием осуществляется гидравлическим или механическим устройством в течение 0,5-1,0 минуты не позднее, чем через 5-10 минут после нанесения клея на первый шип.

4.43. Качество стыков на зубчатый шип определяется прочностью трех образцов, вырезанных из элементов, склеенных за пять смен.

Конструкция образцов и методика их испытания приведены в приложении 2, пункт 5. Предел прочности образцов должен быть не менее 500 кг/см2.

4.44. После склеивания по ширине и длине элементы, а при разрезке щитков каждый из элементов должны удовлетворять следующим требованиям:

наибольшая толщина элементов 3,3 см,

отклонение ширины элемента 0,0+0,5 см,

отклонение любой кромки

склеенного по длине элемента

от прямой, соединяющей концы этой кромки +0,5 см,

наименьшая длина зубчатых шипов 2,0 см.

Непроклеи в зубчатых шипах, расколы в пазах зубчатых шипов не допускаются.

склеивание конструкции

4.45. Основным условием получения прочного клеевого соединения в балках сплошного сечения является минимальная толщина клеевого шва, соответствующая 0,1 - 0,3 мм. Поэтому необходима строжка склеиваемых поверхностей, которая проводится не позже, чем за два часа до склеивания.

4.46. Кромки всех элементов и пластин крайних после чистой строжки накалываются глубиной 10 мм, если конструкция, подлежит пропитке в горяче-холодных ваннах маслянистым антисептиком.

Требования к качеству обработки элементов (п.4.45)

|

Наименование дефектов |

Норма |

|

Трещины (после сушки) продольные на пласти и кромках, в том числе с выходом на торец: |

|

|

а) глубиной не более |

8 мм |

|

б) суммарной длиной не более |

1/4 длины элемента пиломатериала |

|

Трещины торцевые, в тон числе сквозные общей длиной на обоих торцах: |

|

|

а) после сушки |

150 мм |

|

б) после оторцовки |

Не допускается |

|

Обзол после строжки |

Допускается не более 3 мм |

|

Кривизна, покоробленность продольная и винтовая |

Стрела прогиба не более 2% длины дефектного участка |

|

Поперечная покоробленность |

Стрела прогиба не более 1% ширины пиломатериала |

|

Чистота пропила |

Максимальная неровность 0,8-1,25 мм (не ниже II класса по ГОСТ 7016-54) |

|

Чистота строжки (окончательная перед склеиванием) |

Максимальная неровность 0,1-0,2 мм (не ниже VI класса по ГОСТ 7016-54) |

|

Опиловка торцов |

Оба торца должны быть опилены. Отклонение плоскости пропила не должно быть более 0,50% |

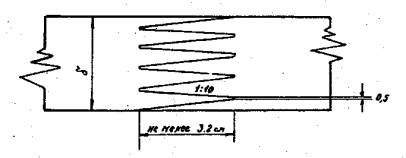

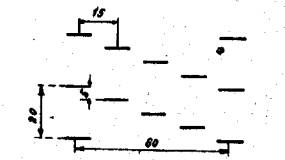

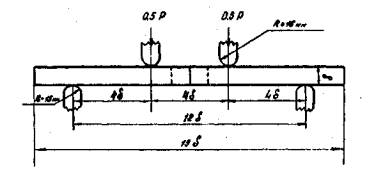

Зубья имеют клиновидную форму толщиной 2,5-3 мм, шириной у основания 10 мм и длиной 15 мм. Расположение наколок показано на рис. 4.

Рис. 4

4.47. Перед склеиванием, выборочно электровлагомером проверяют влажность элементов. Клей наносится клеевыми вальцами на обе склеиваемые поверхности в количестве 350-450 г/м2 площади клеевого шва.

4.48. От начала нанесения клея на первый элемент до запрессовки конструкции должно быть затрачено не более 30-40 минут. Давление в клеевых швах при полимеризации клея 3 - 5 кг/см2.

Время открытой выдержки не должно превышать 10 минут, а закрытой - 15-30 минут.

Пресса должны обеспечивать постоянность заданного давления в течение всего периода запрессовки и с помощью боковых прижимов ровность боковой поверхности конструкции.

4.49. При укладке элементов в пресс необходимо соблюдать требования пункта 2.2. табл. 1, т.е. элементы первой категории должны находиться в растянутой зоне с максимальными напряжениями.

4.50. При склеивании без прогрева время выдержки конструкции в прессе зависит от температуры воздуха в цехе:

температура в цехе 16-20°С 21-25°С

время выдержки конструкции

в прессе 8 час. 6 час.

4.51. При склеивании с прогревом продолжительность выдержки конструкции в прессе сокращается и в зависимости от температуры равна:

при 50-60°С - 3-3,5 часа,

при. 80-90°С - 1,2-1,5 часа.

изготовление двутавровой балки с перекрестной стенкой

4.52. Двутавровые балки с перекрестной стенкой изготавливают, как правило, в цехах по изготовлению клееных деревянных конструкций при небольшом объеме производства.

4.53. При изготовлении двутавровых балок с перекрестной стенкой выполняются следующие операции:

а) сушка пиломатериалов,

б) предварительная строжка,

в) оторцовка, сортировка и вырезка недоступных пороков,

г) склеивание заготовок по длине на зубчатый шип,

д) окончательная строжка,

е) склеивание конструкции,

ж) антисептирование.

4.54. Требования к сушке пиломатериалов, предварительной строжке, сортировке, вырезке недопустимых пороков и склеиванию по длине предъявляются такие же, как и при изготовлении конструкций сплошного сечения.

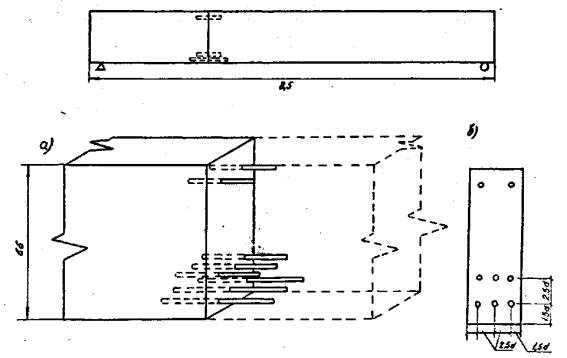

4.55. Элементы для поясов представляют собой чисто простроганные плети после стыковки по длине, а в некоторых случаях и по ширине, длина и ширина которых равна длине и ширине пояса.

4.56. Элементы стенки представляют собой чисто простроганные доски одной толщины.

4.57. Перед склеиванием элементы двутавровой балки с перекрестной стенкой укладываются в стопы:

а) элементы, предназначенные для растянутого пояса (согласно табл. 1);

б) элементы, предназначенные для сжатого пояса (табл. 1);

в) элементы стенки и ребер жесткости.

4.58. Склеивание элементов балок допускается производить запрессовкой гвоздевым прижимом. В этом случае на плазу выкладываются элементы поясов и ребер жесткости, обмазываются клеем обе склеиваемые поверхности и пробивается гвоздями вышележащий элемент к нижележащему. Таким образом процесс склеивания и запрессовки конструкции сводится к последовательной сборке ее на гвоздях из элементов, предварительно смазанных клеем.

Длина гвоздей, их диаметр, количество и размещение указываются в проекте.

4.59. В клей, приготовленный по пункту 4.25 в зависимости от его марки, перед нанесением на склеиваемые поверхности добавляется древесная мука в количестве 10-15% и перемешивается. Древесная мука увеличивает вязкость клея, а следовательно, и толщину клеевого шва.

При склеивании двутавровых балок с перекрестной стенкой толщина клеевого шва может быть увеличена до 1,5 мм.

4.60. По окончании склеивания все оборудование - клеемешалки, клеевые вальцы и другие клеенаносители и прочий производственный и лабораторный инвентарь, запачканный клеем, - должно быть очищено и вымыто теплым (40-50°) водным 10-15 - процентным раствором кальцинированной соды ГОСТ 10689-70, а затем водой. Посуду и мелкий инвентарь можно очистить от клея прогревом в термостате при t = 60-100 °С до отслоения затвердевшего клея.

4.61. Механическую обработку клееной конструкции допускается производить не раньше, чем через сутки после распрессовки.

Из обрезков, полученных при опиловке торцов конструкции изготавливают стандартные образцы для испытания прочности клеевого шва на склеивание (приложение 1, п. 3).

антисептирование конструкций

4.62. Обеспечение проектного срока службы клееных пролетных строений автодорожных постов достигается антисептированием клееных элементов не раньше, чем через трое суток после склеивания каменноугольным маслом по методу горяче-холодных ванн (ГОСТ 10803-69).

4.63. Элементы погружают в ванну, закрепляют от всплывания и заполняют антисептиком с температурой 95-98°С. Прогрев конструкции производится в течение четырех часов. "Холодный" антисептик с температурой 40-50°С заполняя ванну, вытесняет горячий антисептик таким образом, чтобы конструкция находилась все время в антисептическом составе.

В "холодном" антисептике элемент выдерживается в течение трех часов.

4.64. Качество пропитки определяется количеством поглощенного антисептика, глубиной проникания и равномерностью распределения по поверхности. Поглощение антисептика на 1 м3 древесины должно быть 75-80 кг; его определяют по объему антисептика до и после пропитки за 5-10 циклов. Пропитка считается удовлетворительной, если антисептик проник на 2 мм глубже накола. Глубина проникания определяется по четырем образцам - столбикам, вырезанным из элемента. Отверстия заделываются деревянными пробками, смазанными клеем.

Конструкции, в которых поглощение, равномерность и глубина проникания антисептика менее указанных выше норм, поступают на повторную пропитку.

4.65. Могут быть использованы и другие виды антисептиков и способы антисептирования, обеспечивающие долговечность клееных конструкций в условиях эксплуатации. Запрещается применение водорастворимых антисептиков.

приемка готовых конструкций

4.66. Клееные конструкции принимаются ОТК. На боковой поверхности клееных балок устанавливается знак завода-изготовителя и заводской номер, исключающий порчу древесины.

4.67. Готовые элементы должны отвечать требованиям проекта и техническим условиям. Отклонения в размерах и качество склеивания должны удовлетворять требованиям, указанным в табл. 7.

4.68. Не менее 1% изготовленных клееных главных балок должно быть испытано на заводе до разрушения статической нагрузкой.

В период освоения технологии изготовления каждая клееная балка подвергается испытанию расчетной нагрузкой.

Таблица 7

Требования к качеству конструкций

|

Показатель |

Величина отклонения |

|

Отклонение размеров балок от проектных, см: |

|

|

по длине |

+0,0 |

|

|

-3,0 |

|

высоте |

+2,0 |

|

|

-0,5 |

|

ширине |

+0,5 |

|

|

-0,0 |

|

Отклонение размеров тротуарных блоков, см: |

|

|

по длине |

±1,0 |

|

высоте |

+2,0 |

|

|

-1,0 |

|

ширине |

±1,0 |

|

Отклонения кромки любого слоя (досок) от отвесной линии, касающейся кромки наиболее выступающего слоя, не более, см |

0,5 |

|

Толщина клеевого шва, мм: |

|

|

не более |

0,5* |

|

не менее |

0,1 |

|

Непроклеенные участки** клеевых швов, мм не более: |

|

|

длиной |

100 |

|

глубиной |

1/4 ширины |

|

Глубина проникания маслянистого антисептика, мм, не менее |

8 |

Примечание к табл. 7

*1. Допускаемая толщина клеевого шва до 1,0 мм на отдельных участках длиной до 100 мм каждый при расстоянии между участками не менее 1,0 м и количестве таких участков не более двух по длине клеевого шва элемента.

2. Толщина клеевого шва в двутавровых балках с перекрестной стенкой допускается 1,5 мм.

**Количество непроклееных участков должно быть не более одного на 6,0 м длины клеевого шва. Непроклеи не допускаются в местах τ мах и в стыках на зубчатый шип.

4.69. На каждую балку ОТК завода составляет паспорт, в котором указывается наименование завода, заводской номер балки, дата изготовления и фамилия бригадира, порода древесины и ее влажность, номера партий клея, прочность клеевых швов и результаты испытания до разрушения контрольной балки.

контроль за изготовлением готовой продукции

4.70. Гарантией получения клееных конструкций высокого качества является строгое соблюдение технологического режима и обеспечение пооперационного контроля всего технологического цикла.

4.71. Лаборатория контролирует:

а) соответствие качества применяемых пиломатериалов;

б) соблюдение режима сушки и влажности высушенных досок;

в) соответствие качества (по паспортам) смолы, отвердителя, каменноугольного масла и правил их хранения;

г) дозировку клея;

д) температурно-влажностный режим в цехе;

ж) сортировку пиломатериала;

з) качество обработки и склеивания;

и) качество антисептирования;

к) качество и прочность клеевых швов;

л) выдержку досок и конструкции после сушки, обработки и склеивания.

4.72. Лаборатория ведет записи в журнале, примерная форма которых приведена в приложении 5

4.73. Отдел технического контроля осуществляет периодический надзор за соблюдением технологии изготовления, проверяет соответствие готовых изделий требованиям ТУ, проводит испытание конструкций и оформляет паспорта.

4.74. Клееные балки сплошного сечения с обеих торцов обшивают антисептированными досками толщиной 2 см.

На складе балки устанавливают в вертикальное положение и предохраняют от падения, а более мелкие элементы укладывают в штабеля; все элементы должны быть уложены на лежни толщиной не менее 20 см и разделены прокладками.

5. ПЕРЕВО3КА, ХРАНЕНИЕ И МОНТАЖ КЛЕЕНЫХ КОНСТРУКЦИЙ

5.1. Клееные главные балки являются самыми крупными монтажными элементами пролетных строений мостов. Изготавливаются на заводе и имеют наибольшую длину монтажного элемента 18,0 м.

5.2. Перевозка клееных элементов с завода-изготовителя к месту постройки моста осуществляется автомобильным, либо железнодорожным транспортом с соблюдением при этом обычных требовании к перевозкам.

5.3. Строповка и подъем элементов должны производиться, как правило, с помощью приспособлении, исключающих повреждение поднимаемых элементов. Захват главных балок рекомендуется производить в двух точках в третях длины с помощью траверс. В случав, если перевозка главных балок осуществляется блоками, то блоки можно захватывать за поперечные диафрагмы, предварительно проверив их прочность расчетом.

5.4. Перевозке клееных элементов автомобильным транспортом, как правило, осуществляется на грузовых автомобилях с прицепами. Балки прямоугольного и двутаврового сечения со сплошной стенкой можно располагать плашмя или вертикально. Балки двутаврового сечения с перекрестной стенкой - только вертикально. Положение, способы опирания и закрепления элементов не должны вызывать в них перенапряжений и повреждений.

5.5. При перевозке клееных элементов железнодорожным транспортом их необходимо защищать от увлажнения атмосферными осадками.

5.6. При любом способе перевозки необходимо оберегать торцы балок от повреждений и загрязнения, особенно если балки на монтаже подлежат объединению клеештыревым соединением.

5.7. Готовые клееные элементы хранятся под навесом для обеспечения защиты их от увлажнения атмосферными осадками и нагрева прямыми солнечными лучами. Клееные главные балки устанавливаются только в вертикальном положении, соответствующем рабочему положению конструкции и должны опираться на деревянные прокладки таким образом, чтобы между грунтом и кромкой балки имелся зазор не менее 20 см.

5.8. Перевозка и хранение неклееных элементов производится, как и лесоматериала, по действующим нормам.

5.9. Монтаж клееных пролетных строений может производиться в любое время года пространственными или плоскими блоками. Монтажный блок следует выбирать, исходя из наличия грузоподъемности подъемных средств и транспортных возможностей.

5.10. Монтаж главных балок в проектное положение разрезного пролетного строения может осуществляться продольной надвижной, установкой кранами с готового пролетного строения или поймы реки и другими способами. Допускается продольная надвижка по тросам.

5.11. Монтаж главных балок в проектное положение неразрезного пролетного строения должен осуществляться продольной надвижкой.

5.12. Укрупненную сборку блоков и объединение балок клеештыревыми соединениями следует проводить на выровненных стеллажах или подкладках. При работах должны применяться инструменты и приспособления, обеспечивающие быстроту и точность сборочных операций.

5.13. Устройство клеештыревого соединения разрешается проводить при устойчивой температуре окружающего воздуха не низке 5°С бригадой рабочих, прошедших специальное обучение под руководством мастера.

5.14. Клей готовят небольшими порциями непосредственно перед употреблением и заполняют отверстия не менее чем 2/3 объема с помощью специального приспособления типа шприц. Отверстия до момента введения в них штырей закрывают деревянными пробками во избежание вытекания клея.

5.15. Оба торца стыкуемых элементов также намазываются клеем с толщиной шва в пределах 0,5 - 1,0 мм металлическим или деревянным шпателем.

5.16. Штыри перед склеиванием обязательно очищаются от ржавчины и обезжириваются ацетоном.

5.17. Работы по стыкованию элементов главных балок выполняют в такой последовательности:

а) заполняют клеем отверстия одного из стыкуемых элементов и в них вставляют штыри, предусмотренные проектом;

б) подводят второй стыкуемый элемент, отверстия которого заполнены клеем и последовательно, начиная с самых длинных, вводят ранее вставленные штыри путем незначительного извлечениям из первого элемента; одновременно производят сдвижку стыкуемых элементов;

в) окончательно сдвигают и обжимают стыкуемые элементы домкратами.

До набора клеем необходимой прочности состыкованные элементы должны быть обжаты неизменяющимся усилием не менее 2 кг/см2.

5.18. Приготовление эпоксидного клея заключается в перемешивании эпоксидной смолы ЭД-5 с пластификатором (дибутилфталатом), отвердителем (полиэтиленполиамином) и наполнителем (цементом) в соотношении:

смола ЭД-5 - 100 весовых частей,

пластификатор - 20 весовых частей,

отвердитель - 8-12 весовых частей,

цемент - до 400 весовых частей.

Количество отвердителя зависит от температуры, при которой готовится смесь: более высокой температуре соответствует меньшее количество отвердителя. Оно уточняется на основании пробных замесов с таким расчетом, чтобы получить удобную по технологическим соображениям жизнеспособность состава.

5.19. Более подробные указания по хранению составляющих эпоксидного клея, рецептуре его и нанесению на торцевые поверхности приведены в "Технических указаниях" ВСН-98-74. Уточнять рецептуру клея следует на стандартных образцах (рис. 1 приложения 2).

5.20. Контроль качества клеевых швов клеештыревого соединения осуществляет лаборатория. На каждую порцию клея изготавливают 9 образцов; порода древесины и влажность ее должны быть одинаковы со склеиваемыми элементами и храниться в одинаковых условиях с конструкцией. В процессе хранения образцы должны быть обжаты давлением 2-3 кг/см2 площади клеевого шва.

Из девяти контрольных три образца испытывают в момент, когда клей должен набрать проектную прочность. Удовлетворительным считается результат, когда разрушение образцов произошло по древесине. В этом случае может быть снято давление со склеиваемой конструкции.

Если же образцы разрушились по клеевому шву, то результаты считают неудовлетворительными и состыкованные элементы оставляют под обжатием.

Следующие две партии по 3 образца в данном случае испытывают через сутки и трое суток.

5.21. Собранные блоки должны представлять собой неизменяемые конструкции, допускающие подъемку перевозку и установку их без нарушения соединении и геометрических размеров. Для этого блоки должны быть проверены расчетом на производственные условия и в случае необходимости усилены.

5.22. Перед монтажом необходимо проверить геометрические размеры блоков и устранить все дефекты, возникшие в них во время перевозки.

Дополнительная обработка клееных антисептированных элементов при монтаже пролетного строения, кроме сверления отверстии, не допускается. Просверленные отверстия перед установкой скрепляющих деталей заполняют каменноугольным маслом.

Отверстия для установки болтов связей делают без припуска.

5.23. Стальные крепления элементов должны соответствовать спецификации рабочих чертежей. Применять какие-либо подкладки под шайбы не рекомендуется. Стальные элементы должны быть окрашены масляной краской либо антикоррозийным лаком.

5.24. При строительстве моста необходимо выполнять все предусмотренные проектом конструктивные мероприятия, обеспечивающие просыхание и проветривание конструкции и защиту их от увлажнения, в том числе соблюдение зазоров между торцами балок смежных пролетов и устоев.

5.25 Принятый метод монтажа сборных клееных, конструкций должен обеспечивать:

а) высокое качество сооружения;

б) устойчивость и неизменяемость смонтированной части сооружения на всех стадиях монтажных работ;

в) комплектность установки элементов конструкций на каждом монтажном участке сооружения, позволяющую производить на смонтированной части последующие работы;

г) безопасность монтажных и прочих работ на объекте.

5.26. Приемка работ при строительстве мостов из клееных элементов производится в соответствии со СНиП.

5.27. При приемке должны предъявляться:

а) документация ОТК завода-изготовителя по проверке качества клееных элементов (паспорт);

б) журнал производства работ;

в) исполнительные чертежи сооружения с указанием заводских номеров установленных элементов и отклонения от проекта;

г) акты промежуточной приемки.

5.28. При приемке проверяют:

а) соответствие выполненных конструкций проекту и настоящему документу;

б) точность выполнения отдельных деталей и сооружений;

в) правильность сборки конструкций и установки их в сооружении;

г) наличие трещин в клеевых швах и других дефектов в древесине.

О результатах приемки составляется акт.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. При выполнении работ по сушке пиломатериалов и обработке заготовок и элементов необходимо соблюдать требования "Инструкции по технике безопасности для работающих в цехе сращивания и склеивания досок и панелей» (М., "Лесная промышленность", 1965) и "Правил техники безопасности и промышленной санитарии для деревообрабатывающей промышленности" (М., "Лесная промышленность", 1971).

6.2. Смолы ФР-100 и ФР-12 горючи, взрывоопасны и токсичны. В состав смол входит этиловый спирт. Нижние предел взрывоопасной концентрации паров этилового спирта с воздухом 3,3%, верхний - 19,0%. При возникновении пожара тушить местными средствами пожаротушения (кошма, песок, пенная установка системы Иванова, пожарные рукава, гидрант, огнетушители ОП-5).

6.3. Неотвержденная смола ФР-12 содержит свободный резорцин, который при длительном соприкасании с кожным покровом может оказать воздействие на нервную систему, поэтому все работы со смолой ФР-12 следует проводить в резиновых перчатках.

6.4. Смолы Б, ФР-100 и ФР-12 выделяют пары формальдегида. Формальдегид вызывает раздражающее действие на дыхательные пути и слизистые оболочки. Кроме того, пары формальдегида могут вызывать заболевание кожи. Содержание вредных веществ в воздухе на рабочих местах, определяемое Госсанэпидстанцией не должно быть более: фенола - 0,005 мг/л; формалина - 0,001 мг/л, ацетона - 0,2 мг/л. Необходимо, чтобы на каждого рабочего, постоянно занятого в цехе, приходилось не менее 40 м объема помещения.

6.5. Рабочие, занятые приготовлением клея и склеиванием конструкций, должны быть обеспечены спецодеждой: комбинизонами из плотной ткани, фартуками из прорезиненной материи и резиновыми перчатками.

6.6. Для защиты кожи от раздражения при попадании смолы или клея открытые участки тела смазывают тонким слоем пасты ХИОТ-6 Харьковского института охраны труда ВЦСПС.

В случае попадания на незащищенные участки тела смолу или клей немедленно смывают теплой водой с мылом или слабым раствором питьевой соды, после чего кожу смазывают вазелином. При сильном покраснении кожи следует обратиться к врачу.

6.7. Пролитые на пол смола и клей или брызги этих веществ, попавшие на стены или оборудование, должны быть удалены с помощью 5 - 10-процентного раствора едкого натра технического (соды каустической).

6.8. Высокочастотные установки обслуживают в соответствии с требованиями "Правил техники безопасности и промышленной санитарии на электрических установках повышенной и высокой частоты" (Справочник по технике безопасности и промышленной санитарии, т. II. М., Судпромгиз, 1962).

После окончания монтажа установок высокой частоты разрешение на их включение и эксплуатацию должно быть получено от местных органов радиоинстанции.

6.9. К работе на высокочастотных установках допускают лиц, сдавших экзамены по технике безопасности.

На высокочастотных установках запрещается производить работы;

а) при отключенной автоблокировке;

в) снятых экранах;

в) с открытыми неогражденными электродами и токопроводами.

6.10. При антисептировании элементов и конструкций маслянистыми антисептиками необходимо соблюдать требований "Инструкции по защите от гниения, поражения дереворазрушающими насекомыми и возгорания деревянных элементов зданий и сооружений" II-119-58 (М., Госстройиздат, 1957).

6.11. При антисептировании конструкций методом горяче-холодных ванн маслянистые антисептики должны подаваться только по трубопроводам.

Случайно попавший на землю антисептик должен быть немедленно засыпан песком, после чего загрязненный слой песка удаляют и закапывают.

6.12. Ванны и емкости для пропитки должны быть постоянно закрыты. Крышки с ванн снимают только во время загрузки и выгрузки элементов и конструкций. При открытых крышках рабочим запрещается находиться на краях ванн.

6.13. Рабочие при антисептировании маслянистыми антисептиками должны пользоваться спецодеждой: комбинезоном, кирзовыми сапогами, фартуками из прорезиненной ткани и резиновыми перчатками. Для защиты кожи от раздражения антисептиками открытие участки тела смазывают тонким слоем пасты ХИОТ-6 Харьковского института охраны труда ВЦСПС.

6.14. На территории работ с маслянистыми антисептиками, а также в местах их хранения запрещается курить или пользоваться открытым огнем.

6.15. Периодические осмотры, ремонты и очистки от грязи и осадков ванн, баков и трубопроводов с маслянистыми антисептиками проводят с соблюдением требований "Правил промышленной санитарии и техники безопасности при очистке цистерн" (М., Трансжелдориздат, 1950).

Рабочие внутрь баков и ванн допускаются только после удаления антисептика, их остывания и проветривания, при этом рабочие должны пользоваться респираторами или противогазами.

При производстве работ запрещается пользоваться стальным инструментом: железными лопатами, скребками, щетками, ведрами и т.п. (во избежание новообразования); может быть использован деревянный или алюминиевый инструмент и брезентовые или резиновые ведра.

Для освещения могут быть применены электролампы низкого напряжения или аккумуляторные фонари. Включать или выключать осветительные приборы следует вне баков или ванн.

Очистку баков и ванн выполняет группа рабочих в составе не менее трех человек, из которых один находится в баке или ванне, производя очистку и собирая в ведро грязь и осадки антисептика; второй рабочий, находящийся наверху, принимает наполненное ведро, наблюдает, за действиями и состоянием рабочего, находящегося в баке. Третий, стоящий на земле, освобождает ведра.

6.16. Конструкции и элементы, пропитанные маслянистым антисептиком по железным дорогам перевозят только в открытых полувагонах или платформах.

6.17. К выполнению работ по склеиванию и антисептированию конструкций допускают лиц, прошедших медицинский осмотр. В дальнейшем медицинский осмотр рабочие должны проходить в сроки, установленные Приказом Министерства здравоохранения СССР № 443 от 17/VI, 1949 г.

6.18. По окончании смены рабочие должны принять душ или вымыть руки и открытые части тела теплой водой с мылом.

Спецодежду и личную одежду хранят раздельно в индивидуальных шкафах. Стирку спецодежды производят в организованном порядке.

6.19. Хранить пищевые продукты и принимать пищу в рабочих помещениях запрещается.

6.20. Постройку мостов осуществляют с обязательным соблюдением "Правил техники безопасности при строительстве мостов и труб" (М., Оргтрансстрой, 1961).

Приложение 1

ТРЕБОВАНИЯ К СОСТАВУ ПОСТУПАЮЩИХ НА ПРОИЗВОДСТВО МАТЕРИАЛОВ

(сравниваются с данными паспорта)

1. Фенолформальдегидная смола "Б".

Фенолформальдегидную смолу "Б" изготовляют на заводах химической промышленности. Свежая смола представляет собой однородную сиропообразную жидкость, почти прозрачную, коричневатого цвета с зеленоватым или серым оттенком, с характерным запахом фенола (запах карболки).

Смола "Б" не огнеопасна. Заводы поставляют смолу обычно в металлических бочках, весом 200-250 кг, в соответствии с ТУ 6-05-1440-71.

2. Резорцинформальдегидная смола ФР-12.

Резорцинформальдегидная смола ФР-12 представляет собой продукт конденсации резорцина, формальдегида и этиленгликоля в присутствии этилового спирта с последующим введением щелочи и выпускается химической промышленностью двух марок - "А" и "Б". Смола ФР-12 марки "Б" предназначается для приготовления клея ФР-12.

Смолу марки ФР-12 используют совместно с отвердителем-параформальдегидом, поставляемым заводом-изготовителем в комплексе со смолой.

Поставляют смолу обычно в металлических бочках весом 200-250 кг (ГОСТ 5799-51). В соответствии с МРТУ 6-05-1202-69 смола должна иметь следующие показатели:

|

внешний вид |

- однородная жидкость темно-коричневого цвета с красноватым оттенком; |

|

содержание сухого остатка в смоле не менее |

- 60%; |

|

вязкость смолы по вискозиметру в пределах |

- 15 - 30 сек; |

|

показатель содержания ионов водорода (Ри) в пределах |

- 7,5 - 8,5; |

|

жизнеспособность клея в пределах |

- 2-4 часа. |

3. Алкилрезорционовая смола ФР-100.

Алкилрезорционовая смола ФР-100 представляет собой продукт алкилрезорционовой фракции с формальдегидом в среде этилового спирта, этиленгликоля и водного раствора щелочи.

Смолу ФР-100 используют совместно с отвердителем-параформальдегидом, поставляемым заводом-изготовителем в комплексе со смолой.

Поставляют смолу обычно в металлических бочках весом 200-250 кг в соответствии с ТУ-6-05-1638-73. Смола должна иметь следующие показатели:

|

внешний вид |

- однородная жидкость темно-коричневого цвета с красноватым оттенком; |

|

содержание сухого остатка в смоле не менее |

- 55%; |

|

вязкость сколы |

- 8 - 30 сек; |

|

содержание свободного формальдегида в смоле не более |

-1%; |

|

водородный показатель (РН - среды) |

- 7,9 - 8,5; |

|

жизнеспособность клея не менее |

- 1 часа. |

4. Керосиновый контакт Петра 1-го сорта.

Керосиновый контакт Петрова изготавливают на заводах нефтяной промышленности и транспортируют в металлических бочках весом 200-250 кг в соответствии с ГОСТ 463-53. Контакт Петрова неогнеопасен.

Не допускается применять контакт, имеющий кислотное число ниже 75, загрязненный, содержащий взвешенные или выпавшие в осадок посторонние примеси.

5. Отвердетель параформальдегид.

Параформальдегид изготавливается на заводах химической промышленности и поставляется совместно со смолами ФР-12 и ФР-100 в полиэтиленовых мешках, которые завязываются и упаковываются в мешки из крафт-бумаги или другого материала, предохраняющего от механических повреждений.

В соответствии с МРТУ-6-05-1202-69 параформальдегид должен иметь следующие показатели:

|

внешний вид |

- пылевой порошок серовато-белого цвета; |

|

тонина помола (остаток на сетке с сеткой № 014 не более) |

- 7%; |

|

температура плавления полимерного составляющего отвердителя в пределах |

- 105 - 130° |

Каменноугольное масло является продуктом перегонки каменноугольной смолы. Оно представляет собой темно-коричневую жидкость с резким запахом, обладает высокой токсичностью, может гореть.

В соответствии с ГОСТ 2770-59 каменноугольное масло должно иметь следующие показатели:

|

количество веществ, нерастворимых в бензоле, % |

- не более 0,3; |

|

вода, % от объема |

- не более 1,5; |

|

объем фракций, %, отгоняемой до температуры: |

|

|

210°С |

- не более 5; |

|

275°С |

- не менее 10; |

|

360°С |

- не менее 70; |

|

вязкость кинематическая при температуре 80°С, сантитоксы |

- не более 3,5; |

|

остаток, % при нагреве до 35°С |

- 0. |

Приложение 2

ПРОВЕРКА РАСЧЕТОВ КОМПОНЕНТОВ КЛЕЯ И ПРОЧНОСТИ КЛЕЕВЫХ ШВОВ

Для определения качества смолы и керосинового контакта, поступающих с завода, берут средние пробы от 5% общего числа бочек, но не менее трех, в количестве 500 г.

1. Определение вязкости смолы. Вязкость смолы определяют в градусах с помощью вискозиметра В-34 по ГОСТ 9070-59. Смолу наливают в промытый и высушенный резервуар. В пространство между резервуаром и рубашкой наливают воду с температурой 20°С.

Условная вязкость представляет собой величину, равную времени истечения 50 м3 смолы из вискозиметра, умноженному на константу вискозиметра.

2. Определение вязкости и жизнеспособности клея. Вязкость клея определяют аналогично вязкости смолы.

Пробу клея отбирают из середины (по высоте) бака в количестве 200 г, куда сливают приготовленный в клеемешалке клей для набора рабочей вязкости.

Жизнеспособность клея определяется временем, в течение которого клей меняет вязкость от 60 до 400° В-34. Для определения жизнеспособности измеряют вязкость клея непосредственно после приготовления и далее через каждые 10 мин до набора им вязкости 400° В-34. На основании замеров составляют таблицу нарастания вязкости клея во времени. По этим данным определяют за сколько времени до использования клей должен быть приготовлен, чтобы к началу нанесения вязкость его соответствовала требуемой, и устанавливают время, в течение которого приготовленный клей должен быть израсходован.

3. Проверка клеящей способности по ГОСТ 15613-70. Для определения клеящей способности клей составляют и берут пробы для испытания в соответствии с п.2 настоящего приложения.

Клеящую способность определяют путем испытания восьми стандартных образцов (рис. 1, 2) из древесины сосны с влажностью в пределах 10 ± 2% и направлением годовых слоев на торцевом срезе под углом от 45 до 90° к плоскости склеивания, а направление волокон - параллельно кромкам.

Не более чем за два часа до склеивания образцы плотно прифуговывают чистой обработкой не ниже 6 класса по ГОСТ 7016-68. Перед склеиванием поверхность очищают от пыли. Клеем смазывают обе склеиваемые поверхности и запрессовывают давлением 3 кг/см2 площади клеевого шва в помещении с температурой не ниже 18°С.

Через 24 часа образцы вынимают из пресса и испытывают не ранее, чем через 5 суток.

Результаты испытаний заносят в журнал (форма). При наличии хотя бы одного образца, показавшего прочность ниже нормальной, испытания повторяют на удвоенном количестве образцов. Образцы, разрушившиеся на 75 - 100% по древесине, при напряжениях меньших, чем приведенные выше, не учитывают.

Если при повторном испытании хотя бы один образец покажет прочность ниже нормальной при разрушении по клеевому шву, то клей не может быть допущен в производство.

Рис. 2

Форма

Журнал испытания стандартных образцов на скалывание для определения клеящей способности компонентов клея и проверки прочности клеевых швов конструкции

Смола "__________", Паспорт № _____________, дата получения_______________

"Отвердитель" _______ ", Паспорт № ___________, дата получения______________

|

Номер партии смолы и контакта |

состав клея, весовые части |

Температура в помещении при склеивании, °С |

Дата склеивания образцов (конструкции) |

дата испытания образцов |

Набор образцов |

Размеры склеиваемой площади, мм |

Площадь скалывания, F см2 |

Разрушающая нагрузка Рмакс. кг |

Предел прочности при скалывании, σмакс. кг/см2 |

скалывание по древесине, % |

Заключение о пригодности клея |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Проверка кислотного числа керосинового контакта Петрова.

Для определения кислотного числа контакта Петрова в колбу Эрленмейера наливают 4-5 г контакта, приливают 25 мл дистиллированной воды, 26 мл этилового 96-процентного спирта, 2-3 капли фенолфталеина и титруют нормальным раствором NаОН до розового окрашивания.

Кислотное число "а" контакта, выраженное в миллилитрах на один грамм контакта, вычисляют по формуле

![]()

где с - количество миллилитров нормального раствора, израсходованного на титрование;

в - навеска контакта.

Если величина "а" превышает среднее (80) значение более чем на 10%, то контакт может быть разбавлен водой. Количество добавляемой воды в контакт в литрах определяют по формуле

![]()

где в - количество разбавляемого контакта, л;

а - кислотное число разбавленного контакта.

5. Проверка прочности стыков, склеенных в течение смены и выдержанных в цехе не менее суток проводится следующим образом: вырезают три отрезка со стыком в середине, из каждого отрезка изготавливают по два-три образца в виде бруска квадратного сечения и длиной, равной 15 толщинам. Образцы должны быть вырезаны из участков, не имеющих косослоя и сучков (ГОСТ 14349-69).

Испытывают образцы на статический изгиб через 5 суток после склеивания. Схема загружения приведена на рис. 3.

При испытании скорость загружения должна быть равномерной и составлять 700 кг ± 20% в минуту. Предел прочности определяют по формуле

![]()

где Рмакс - разрушающая нагрузка, кг;

lo - расстояние между опорами;

δ - размер стороны квадрата поперечного сечения образца, см (с точностью до 0,1).

Предел прочности при изгибе σизг. должен быть не менее 400 кг/см2.

6. Проверка прочности клеевых швов готовой продукции. Прочность клеевых швов проверяют путем испытания на скалывание стандартных образцов (см. рис. 1, Приложение 2) изготовленных из обрезков, полученных при опиловке торцов склеенных конструкций.

Всего изготавливают 12 образцов по 4 образца из каждой зоны поперечного сечения: средней и двух крайних. Образцы вырезают из древесины, прилегающей к плоскости опиловки включающей клеевые швы.

Методика испытания образцов дана в п. 3 настоящего приложения. Результаты испытания образцов заносят в журнал.

Предел прочности на скалывание клеевых швов образцов, вырезанных из конструкций, должен быть не ниже 45 кг/см2, при разрушении их по древесине не менее чем на 70%.

Рис. 3

Приложение 3

ОПРЕДЕЛЕНИЕ ВЛАЖНОСТИ ДРЕВЕСИНЫ КОНТРОЛЬНЫХ ОБРАЗЦОВ И ВНУТРЕННИХ НАПРЯЖЕНИЙ В ДОСКАХ

1. Определение первоначальной влажности древесины контрольного образца по "секции влажности".

"Секцию влажности", отрезанную от доски одновременно с вырезкой контрольного образца, немедленно завертывают в целлофан и не позже чей через 10 минут взвешивают о точностью до 1 г для получения величины Рсыр.. Затеи "секцию" сушат в шкафу при температуре 100-105° до постоянного веса или до веса в абсолютно сухом состоянии Рсух., который фиксирует, когда два взвешивания, проверенные через час, покажут одинаковые результаты.

Влажность "секции" и, соответственно, первоначальную влажность контрольного образца Wпер. вычисляют по формуле

![]()

2. Определение теоретического веса контрольного образца в абсолютно сухом состоянии.

Перед закладкой в штабель контрольный образец взвешивают с точностью до 1 г, определяя первоначальный вес во влажном состоянии Pпер.. Вес контрольного образца в абсолютно сухой состояния Pо вычисляют по формуле

3. Определение влажности контрольного образца в разные моменты сушки.

Образец вынимают из штабеля и определяют его вес Рф. Влажность образца в момент определения вычисляют по формуле

![]()

4. Определение внутренних напряжений в высушенных досках.

Для определения внутренних напряжений из двух досок, взятых с верхней части штабеля, вырезают, отступая 1,5 м от торца, по два отрезка длиной 2 см (аналогично вырезке "секций влажности") и каждый раскалывают на две части вдоль волокон. Сразу же после раскалывания части складывают по плоскости раскола.

Наличие просвета между плоскостями раскалывания показывает, что в древесине досок имеются внутренние напряжения.

Приложение 4

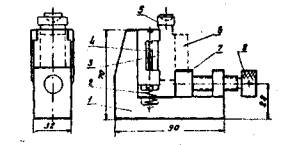

МЕТОДИКА ЗАВОДСКИХ ИСПЫТАНИЙ КЛЕЕНЫХ ГЛАВНЫХ БАЛОК СТАТИЧЕСКОЙ НАГРУЗКОЙ

В период налаживания производства впредь до полного освоения технологии изготовления и получения стабильных результатов несущей способности, предусмотренной проектом, все главные балки испытываются на заводе статической расчетной нагрузкой (нормативная нагрузка, умноженная на коэффициент перегрузки). Помимо этого, по мере необходимости, некоторые балка испытываются до разрушения.

При налаженной технологии изготовления испытанию до разрушения подвергают каждую сотую балку.

Испытывают балки не раньше чем через 7 суток после склеивания и 3 суток после окончания антисептирования. Испытательная нагрузка прикладывается домкратами грузоподъемностью 30-50 т в четвертях пролета.

Размеры площадок опирания, через которые передается нагрузка от домкратов и на опорах должна быть не менее 800 см2.

Домкраты должны иметь единую систему подачи масла в цилиндры, чтобы обеспечить одновременное, плавное и одинаковое возрастание нагрузки.

1 Испытание балок расчетной нагрузкой.

Загружение производят в две ступени: а) нормативной нагрузкой; б) расчетной нагрузкой.

При достижении нормативной и расчетной нагрузок балку выдерживают под нагрузкой в течение 15 минут. Разгружать балку следует по возможности медленно и равномерно. Спад нагрузки до нуля должен быть в течение одной минуты. Каких-либо замеров не производят. По окончании составляют акт, что балка (указать ее номер) выдержала испытания расчетной нагрузкой. Экземпляр акта направляется строителям вместе с балкой.

2. Испытания балки до разрушения. Загружение производят в четыре ступени: а) нормативная нагрузка; б) расчетная нагрузка; в) 1,3 расчетной нагрузки; г) до разрушения.

В процессе загружения замеряются прогибы балки в середине пролета. По окончании испытания составляется акт, в котором указывается, что в соответствии с действующими нормативами для определения действительной несущей способности и неизменности технологического процесса, испытана главная балка (указать ее номер). Балка разрушилась при нагрузке (указать нагрузку), которая составляет соответствующую долю от расчетной нагрузки, что отвечает или не отвечает расчетным предпосылкам. Разрушающая нагрузка должна быть не менее 1,5 от расчетной.

В акте приводится форма замеренных и расчетных прогибов на каждой ступени загружения, а также констатируется причина разрушения.

3. Испытание балки до разрушения в процессе освоения технологии изготовления производится по специально составленной методике.

Форма

ЖУРНАЛ изготовления и испытания клееных конструкций

Смола " ________ ", Партия №________ Дата изготовления_________

Отвердитель " __________ ", Партия №________ Дата изготовления_________

Каменноугольное масло " _________ ", Партия №________ Дата изготовления_________

|

Заводской номер конструкции |

Дата изготовления, бригадир |

Характеристики клея |

Режим склеивания |

Режим антисептирования |

Прочность испытанных образцов |

Результаты испытания конструкции |

Дата отправки конструкции |

Подписи |

|||||||||||||||

|

Влажность древесины |

Наименование и партия клея |

Кол-во отвердителя и частях от смолы |

Расход клея г/см2 |

Вязкость |

Температура в цехе |

Влажность воздуха в цехе, % |

Время сборки и запреcсовки, мин |

Время выдержки в прессе, час |

Способ и ускорение склеивания |

Температура горячего антисептика |

Время выдержки в горячем антисептике |

Температура холодного антисептика |

Время выдержки в холодном антисептике |

На зубчатый шип |

На склеивание |

Замечание ОТК |

Зав. лаборатории |

Нач. ОТК |

|||||

|

Начальная (В-36) |

Конечная (В-36) |

||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/50835

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|