Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Предложения по проектированию, изготовлению и монтажу пролетных строений автодорожных мостов из клееных и клеефанерных элементов.Министерство транспортного строительства СССР ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ ПРЕДЛОЖЕНИЯ БалашихаМосковской области 1969 Излагаются требования к материалам, применяемым для клееных и клеефанерных конструкций пролетных строений автодорожных мостов, расчетные характеристики материалов, основные требования к конструированию и расчету. Предложения содержат также указания по технологии изготовления клееных и клеефанерных элементов пролетных строений, включая требования к сушке, подготовке материалов для склеивания, приготовлению клея, приемы стыкования деталей и склеивания крупных элементов, антисептирования, приемки и контроля готовой продукции. Освещены вопросы хранения, перевозки и монтажа конструкций; техника безопасности при изготовлении элементов и при монтаже пролетных строений. ПРЕДИСЛОВИЕКлееные пролетные строения имеют ряд преимуществ перед другими конструкциями пролетных строений автодорожных мостов из древесины: изготовление их может быть организовано на заводах, а на объекте только сборка, производство их менее трудоемко ввиду возможности механизации и автоматизации процессов. Изготовленные из сухой древесины с применением биостойких синтетических клеев и антисептированные клееные конструкции могут служить 30-50 лет. Действующая в настоящее время "Инструкция по проектированию и изготовлению деревянных конструкций и строительных деталей" (СН 11-57) Госстроя СССР регламентирует в основном производство строительных деталей и конструкций небольших размеров. В ней не учитывается, ряд специфических условий проектирования и изготовления таких длинномерных и крупногабаритных конструкций, как клееные балки пролетных строений автодорожных мостов. Это потребовало проведения специальных исследований, выполненных Союздорнии совместно с ЦНИИСом, в которых учтен опыт проектирования пролетных строений Киевским филиалом Союздорпроекта и Ленинградским филиалом Гипроавтотранса и изготовления клееных конструкций на Хотьковском заводе МЖБК, а также опыт постройки, эксплуатации и испытания мостов с пролетными строениями из клееной древесины. При составлении настоящих Предложений использованы: "Предложения по проектированию и изготовлению конструкций пролетных строений автодорожных мостов из клееных и клеефанерных элементов", разработанные в 1962 г. Союздорнии, Военно-инженерной академией им В.В. Куйбышева и ЦНИИС Минтрансстроя СССР, "Технологические карты изготовления клееных пролетных строений из клееной древесины по результатам работы Хотьковского завода МЖБК", разработанные в 1864 г. ЦНИИС совместно с институтом "Оргтрансстрой" Минтрансстроя СССР, "Инструкция по проектированию и изготовлению клееных деревянных конструкций и строительных деталей" (СН 11-57) и "Временные технические условия на проектирование опытных переправочно-мостовых клеефанерных конструкций", изданные в 1964 г., а также материалы, опубликованные в отечественной и зарубежной литературе. Предложения составлены в развитие глав СНиП: II-Д.7-62, III-Д.2-62, II-В.4-62, II-А.10-62, I-В.28-62, III-В.8-62, а также "Технических условий проектирования железнодорожных, автодорожных и городских мостов и труб" (СН 200-62). Настоящие Предложения одобрены Технико-экономическим Советом Министерства автомобильного транспорта и шоссейных дорог РСФСР. В составлении "Предложений" участвовали: - канд. техн. наук Е.В. Тумас и инж. Н.Д. Поспелов - конструирование и расчетные характеристики; инж. Н.Д. Поспелов - расчеты и монтаж конструкций; канд. техн. наук Е.В. Тумас - общее руководство и редактирование (Союздорнии); - кандидаты технических наук Ю.Н. Никифоров и О.Л. Милькевич - технология склеивания конструкций; канд. техн. наук Ю.Н. Никифоров и инж. О.Г. Тимофеева - технология сушки лесоматериалов и антисептирования конструкций; инж. Е.А. Антонов - редактирование технологической части (ЦНИИС). Все замечания и предложения просьба направлять по адресу: Московская область, Балашиха-6, Союздорнии. Директор Союздорнии доктор технических наук В.В. МИХАЙЛОВ I ОБЩИЕ ПОЛОЖЕНИЯ1. Настоящие "Предложения" распространяются на проектирование, изготовление и монтаж клееных пролетных строений автодорожных мостов с главными балками прямоугольного или двутаврового сечения. Конструкции, склеенных из досок синтетическим клеем, названы клееными конструкциями, а из бакелизированной фанеры и досок или брусков - клеефанерными. 2. Мосты с клееными и клеефанерными пролетными строениями, защищенными от гниения, относятся к сооружениям постоянного типа. Расчетную нагрузку для них принимают в соответствии с категорией дороги. 3. Клееные и клеефанерные пролетные строения могут применяться в любом районе страны на автомобильных дорогах III-V категорий, без ограничений. 4. Опоры мостов под клееные и клеефанерные пролетные строения следует применять капитального типа. 5. Конструкции пролетных строений из клееных и клеефанерных элементов должны быть сборными и отвечать современным требованиям индустриального изготовления и строительства. 6 .Клееные и клеефанерные конструкции мостов необходимо изготовлять в специально оборудованных цехах деревообрабатывающих предприятий или на специализированных заводах, располагаемых в лесных районах или на реках, по которым лес может быть доставлен сплавом. 7. При проектировании новых предприятий необходимо предусматривать поточное производство клееных и клеефанерных конструкций на высокомеханизированных агрегатных установках. 8. К работам по изготовлению и антисептированию клееных и клеефанерных конструкций следует допускать только тех рабочих и инженерно-технический персонал, которые прошли специальное обучение и получили соответствующие удостоверения. 9. Серийное изготовление клееных и клеефанерных конструкций пролетных строений автодорожных мостов на предприятии может быть начато только после получения соответствующего разрешения вышестоящей организации (главное управление, министерство), выданного на ограниченный срок (6 - 12 месяцев), при документально зафиксированном наличии на предприятии всех условий, необходимых для получения клееных конструкций высокого качества. По истечении срока действия разрешение на дальнейшее производство конструкций должно систематически возобновляется. 10. Необходимое качество и долговечность клееных пролетных строений могут быть обеспечены только при строгом выполнении требований настоящих "Предложений", действующих ГОСТов, норм и правил производства соответствующих видов работ. 11. Контроль за соблюдением требований "Предложений" по всему технологическому циклу изготовления клееных конструкций осуществляет лаборатория и ОТК завода. II. МАТЕРИАЛЫПиломатериалы12. Для элементов клееных и клеефанерных конструкций пролетных строений применяют пиломатериалы хвойных пород, в соответствии со СНиП II-Д.7-62, кроме пихты. Основным материалом для клееных конструкций является сосна. Пиломатериал должен удовлетворять требованиям ГОСТ 8486-66 "Пиломатериалы хвойных пород". Толщина пиломатериала до строжки должна быть не более 40 мм - для элементов главных балок и не более 50 мм - для остальных элементов. Ширина досок не регламентируется. 13. Для изготовления клееных и клеефанерных конструкций применяют пиломатериал I и II категории, который может быть отобран из досок соответствующих сортов. Могут быть использованы доски более низкого сорта. В этом случае из низкосортных досок вырезают участки длиной не менее 1 м, качество древесины которых удовлетворяет требованиям к пиломатериалам I и II категории. Отрезки склеивают по длине (пп. 112-128). Оставшийся после вырезки пиломатериал должен быть использован для изготовления другой продукции. 14. Пороки древесины в пиломатериалах I и II категории не должны превышать норм, приведенных в табл. 1. Качество обработки пиломатериала должно соответствовать требованиям, приведенным в табл. 2. Табл. 1 и 2 составлены на основании СНиП 1-В.13-62 и ГОСТ 8486-66 с учетом дополнительных требований к элементам пиломатериалов клееных конструкций. Таблица 1Предельно допустимые нормы пороков древесины элементов пиломатериалов для клееных и клеефанерных конструкций

Примечания: 1. Наименование пороков принято по ГОСТ 2140-61. 2. Размер сучка определяется расстоянием между двумя касательными к контуру сучка, проведенными параллельно продольной оси доски. Требования к качеству обработки элементов пиломатериала

Примечание. Чистота пропила и строжки должна измеряться индикатором-волномером типа ВИ-2. Бакелизированная фанера15. Для клеефанерных конструкций применяют бакелизированную фанеру марок ФБС и ФБСВ по ГОСТ 11539-65 При выборе бакелизированной фанеры предпочтение следует отдавать фанере марки ФБС - наиболее прочной и водостойкой. Фанеру марки ФБСВ допускается применять в конструкциях, где не требуется ее склеивание по длине "на ус". 16. Бакелизированная фанера представляет собой водостойкий и биостойкий листовой материал, склеенный из березового лущеного шпона фенол- или крезолформальдегидными смолами. Бакелизированная фанера состоит из нечетного числа шпона с взаимно перпендикулярным расположением волокон. Волокна наружных шпонов - рубашек расположены вдоль длинной стороны. 17. Бакелизированная фанера выпускается в виде листов размером: 5600×1200 мм, 5000×1200 мм, 4400×1200 мм и толщиной 5, 7, 10, 12, 14, 16 и 18 мм. Отклонения от установленных размеров фанеры не должны превышать по длине . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ±40 мм по ширине . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ±20 мм по толщине для 5-мм фанеры . . . . . . . . . . . . . . . . . ±0,5 мм 7-мм . . . . . . . . . . . . . . . . . . . . . . . ±0,8 мм 10, 12-и 14-мм . . . . . . . . . . . . . . . . ±0,9 мм 16-мм . . . . . . . . . . . . . . . . . . . . . . . .+1,0;-0,9 мм 18-мм . . . . . . . . . . . . . . . . . . . . . . . +2,0;-0,9мм Для клеефанерных конструкций следует применять фанеру толщиной не более 12 мм, как наиболее прочную и имеющую приемлемые отклонения размеров. Клей18. Для склеивания элементов конструкций из пиломатериалов, а также из пиломатериалов и фанеры применяют фенолформальдегидный клей КБ-3, обладающий высокой прочностью, водо- и биостойкостью и долговечностью. Могут быть применены после соответствующей проверки и другие клеи, обладающие этими свойствами. 19. Клей КБ-3 приготовляют перемешиванием в строго определенной пропорции двух основных компонентов: фенолформальдегидной смолы "Б" и отвердителя-керосинового контакта Петрова 1-го сорта (кислотное число в пределах 76-85), применение керосинового контакта 2-го сорта, а также контакта других видов запрещается. 20. На каждую партию смолы "Б" завод-изготовитель должен представить паспорт. Вязкость смолы, полученной с завода, должна быть в пределах 10-35° В-36 (150-450 сантипуаз). Требования к составу смолы в соответствии с ТУ МХП 4158-54 указаны в п. 1 приложения 1. 21. Смолу хранят в плотно закрытой таре ( во избежание улетучивания растворителя) при температуре не ниже 0°С и не выше 20°С в помещении, защищая от непосредственного воздействия солнечных лучей. Срок хранения 3-4 месяца. Длительность хранения может быть увеличена до 6 месяцев, если в хранилище будет обеспечена температура от 0 до 5 С. Хранение смолы при температуре выше 20°С вызывает быстрое увеличение ее вязкости; при замораживании смола теряет свои свойства и снижается качество приготовленного из нее клея. Перед использованием необходимо проверять вязкость смолы способом, указанным в п. 1 приложения 2. Смола считается пригодной, если ее вязкость находится в пределах 10-110° В-36. 22. Загустевшую в период хранения смолу с вязкостью более 110° В-36 (1500 сантипуаз) можно применять для приготовления клея, разбавив ее ацетоном (ГОСТ 2768-67, ТУ МХП ОШ-263-54) или спиртом-сырцом (ГОСТ 131-67) до вязкости 110° В-36. Добавка этих растворителей разрешается в количестве не более 10% от веса смолы. 23. Керосиновый контакт Петрова должен удовлетворять требованиям ГОСТ 463-53, приведенным в п. 2 приложения 1. Контакт, поступивший с завода в железных бочкаx, разрешается хранить в них не более 6 месяцев. При более длительном хранении его переливают в плотно закрывающуюся стеклянную или деревянную тару. Контакт необходимо защищать от солнечных лучей. Перед использованием контакта определяют его кислотное число (п. 4 приложения 2). 24. Новые поступившие партии смолы и контакта должны быть проверены на жизнеспособность* и клеящую способность приготовленного клеевого состава в соответствии с пп. 2 и 3 приложения 2. С этой целью приготовляют клей из средней пробы поступившего компонента (например, смолы) и ранее проверенного компонента (например, контакта) или из средних проб поступивших партий смолы и контакта и оценивают его жизнеспособность, которая при температуре +20° должна быть не менее 2 часов. Клеящая способность, определенная по пределу прочности на скалывание, должна быть не менее 60 кг/см2 для стандартных образцов из сосны. ____________ *Жизнеспособность - время, в течение которого клей может быть использован для склеивания. Антисептики25. Клееные конструкции пропитывают маслянистым антисептиком - каменноугольным маслом (ГОСТ 2770-59), который хранят в плотно закрываемых емкостях. Поступивший антисептик должен иметь паспорт и отвечать требованиям указанного ГОСТ (п. 3 приложения 1). 26. Клеефанерные конструкции антисептируют покрытием открытых поверхностей элементов из пиломатериалов пастой "Вагонка" или "ЦНИИ-1" (табл. 3). Таблица 3 Состав в % антисептических паст-концентратов

Антисептические пасты - концентраты доставляют в деревянных бочках весом 80-150 кг и хранят в закрытом помещении. При хранении паст более месяца в теплое время года во избежание их высыхания в каждую бочку наливают 3-5 л воды. III. ПРОЕКТИРОВАНИЕ КЛЕЕНЫХ И КЛЕЕФАНЕРНЫX ПРОЛЕТНЫХ СТРОЕНИЙРасчетные характеристики материалов и нормы проектирования27. Нормативные сопротивления чистой (без пороков) древесины сосны с влажностью 15% и бакелизированной фанеры должны соответствовать величинам, указанным в табл. 4. 28. Коэффициенты однородности древесины и бакелизированной фанеры следует принимать по табл. 5. Нормативные сопротивления R чистой древесины сосны и бакелизированной фанеры

Таблица 5 Коэффициенты однородности древесины и бакелизированной фанеры

29. Коэффициенты условий работы склеенных из древесины элементов при назначении величин расчетных сопротивлений приняты по табл. 6. 30. Расчетные сопротивления клееной Древесины сосны и бакелизированной фанеры приведены в табл. 7. Расчетные сопротивления определены путем умножения нормативных длительных сопротивлений древесины и бакелизированной фанеры (табл. 4) на соответствующие коэффициенты однородности (табл. 5) условий работы (табл. 6), а для древесины, кроме того, на коэффициент 1,10, учитывающий заводское изготовление, и коэффициент, учитывающий влияние изменения влажности в период эксплуатации, равный 0,85 - для клееной древесины и 0,90 - для бакелизированной фанеры. Таблица 6Коэффициенты условий работы склеенных из древесины элементов, принятые при назначении расчетных сопротивлений

Расчетные сопротивления клееной древесины (сосны) и бакелизированной фанеры

Примечания: 1. Расчетное сопротивление древесины смятию или скалыванию под углом к направлению волокон, в том числе скалыванию в клеевом шве, определяют по формуле

где Rо, R90° - сопротивление смятию или скалыванию при α = 0° и α = 90° 2. Расчетное сопротивление древесины смятию поперек волокон, за исключением смятия поперек волокон, на части длины при длине незагруженных участков не менее ( в см ) длины площади смятия вдоль волокон lсм и толщины элемента определяют по формуле

31. Нормативные или расчетные сопротивления других пород древесины следует принимать по табл. 4 и 7 с умножением на коэффициенты перехода по табл. 8. Таблица 8 Коэффициенты перехода к древесине других пород

32. Модуль упругости Е клееной древесины на сжатие и растяжение вдоль волокон, а также на изгиб принимают равным для сосны и лиственницы 100000 кг/см2 а для ели и кедра - 80000 кг/см2. Модуль упругости бакелизированной фанеры на сжатие и растяжение вдоль волокон наружных шпонов, а также на изгиб принимают равным 160000 кг/см2 Модуль упругости бакелизированной фанеры поперек волокон наружных шпонов на изгиб принимают равным 100000 кг/см2, а на растяжение и сжатие - 120000 кг/см2. Модуль сдвига G бакелизировнной фанеры принимают равным 15000 кг/см2. 33. Коэффициент перегрузки n веса частей из клееной древесины и бакелизированной фанеры при расчете на прочность и устойчивость принимают равным 1,1 и 0,9 (n = 0,9 принимают в случаях, когда нагрузка от веса частей уменьшает суммарное воздействие). 34. При определении собственного веса пролетных строений объемный вес клееной пропитанной древесины принимают равным для сосны, ели и кедра 0,6, лиственницы- 0,8 и бакелизированной фанеры - 1,1 т/м3. 35. Вертикальные прогибы клееных и клеефанерных пролетных строений мостов, а также элементов проезжей части, вычиcленные при проектировании от расчетной временной нагрузки, не должны превышать: от автомобильной нагрузки 1/180 l; от гусеничной и колесной нагрузки 1/150 l. 36. Главным балкам разрезных пролетных строений следует придавать строительный подъем, величину которого принимают равной прогибу от постоянной и половины нормативной временной нагрузок. Расчет элементов пролетного строения37. Усилия, напряжения и деформации в элементах конструкций определяют в упругой стадии работы материала. 38. Многослойные элементы клееных и клеефанерных конструкций рассчитывают, как монолитные, без учета податливости клееных швов. 39. Клееная или дощато-гвоздевая плиты проезжей части и поперечные балки пролетных строений рассчитывают, как неразрезные (при условии их фактической неразрезности). 40. При определении давления на поперечные и главные балки необходимо учитывать упругое распределение нагрузки плитой проезжей части и поперечными балками. 41. Расчет изгибаемых клееных элементов конструкции на прочность производят по формуле

где Мр - расчетный изгибающий момент; Wнт - момент сопротивления нетто рассматриваемого сечения; mв - коэффициент условий работы элемента на изгиб в зависимости от размеров сечения, принимаемый по табл. 9; mф - коэффициент условий работы элемента на изгиб в зависимости от формы сечения, принимаемый в балках прямоугольного сечения - 1,0; в балках двутаврового сечения в зависимости от отношения толщины стенки к ширине полки: отношение толщины стенки к ширине полки . . . . . . . . . . . . . . . . . . . . .1/2 1/3 1/4 mф . . . . . . . . . . . . . . . . . . . . . . . .0,90 0,80 0,75 Промежуточные значения mф определяют интерполяцией. Таблица 9 Коэффициент условий работы mв в зависимости от размеров сечения элемента

Промежуточные значения коэффициентов mв определяют интерполяцией 42. Прочность клееных балок прямоугольного и двутаврового сечений должна быть проверена на скалывание. 43. Прогиб клееных балок прямоугольного сечения определяют без учета влияния перерезывающих сил. Прогиб двутавровых клееных балок, определенный от изгибающего момента, принимают с увеличением на 20%. 44. При расчете клеефанерных конструкций на прочность и жесткость геометрические характеристики древесины и фанеры, имеющие различные модули упругости, приводятся к древесине либо фанере в зависимости от определяемых напряжений. 45. Расчет изгибаемых двутавровых клеефанерных балок на прочность производят по формуле

Wпр - приведенный момент сопротивления сечения; mи - коэффициент условий работы, принимаемый для двутавровых балок, стенки которых состоят из бакелизированной фанеры, а полки из клееной древесины mи = 1; для двутавровых балок, полки которых склеены из древесины и бакелизированной фанеры: при проверке прочности фанеры, пояса - mи = 0,9, остальных элементов - mи = 1,0. 46. Проверку на скалывание двутавровых клеефанерных балок производят по формулам в стенках по нейтральной оси балки

по клеевым швам между стенкой и полкой

где δ - толщина фанерной стенки; Sфпр - приведенный к фанере статический момент отсеченной части балки; q - расчетная поперечная сила; в - высота пояса; Sgпр - приведенный к древесине статический момент отсеченной части пояса; Jфпр - момент инерции балки, приведенный к фанере; Jgпр - момент инерции балки, приведенный к древесине. 47. Прогиб двутавровых клеефанерных балок определяют только от изгибающего момента, но с увеличением его на 20%. 48. Стенки клеефанерных балок необходимо проверять на местную устойчивость. При толщине стенки изгибаемой балки, равной или более 1/30 высоты стенки в свету (между поясами балки), такая проверка не требуется. В этом случае ребра жесткости устанавливают конструктивно. В местах передачи сосредоточенных сил (опорные сечения, места опирания поперечных балок и пр.) установка ребер жесткости обязательна. 49. Толщину фанеры стенок балок из условия местной устойчивости следует принимать не менее 1/120 - полной высоты балки. 50. Расстояния между поперечными ребрами жесткости в изгибаемых элементах назначают из условия:

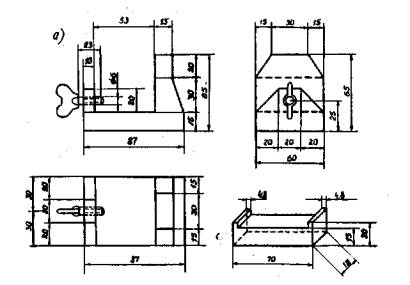

где m - коэффициент условий работы, принимаемый равным 0,85; σ - краевое нормальное сжимающее напряжение от расчетной нагрузки проверяемой пластинки, определяемое по среднему значению изгибающего момента в пределах данного отсека, если его длина не превосходит высоты, или по среднему значению момента для наиболее напряженного участка с длиной, равной высоте отсека, если длина последнего превосходит его высоту; τ - среднее касательное напряжение от расчет -ной нагрузки в проверяемой пластинке, определяемое по среднему значению поперечной силы в пределах отсека и равное при отсутствии продольных ребер жесткости 2/3 максимальных касательных напряжений, а при наличии их - полусумме касательных напряжений для верхней и нижней границ проверяемого отсека стенки; σкр - нормальное критическое сжимающее напряжение:

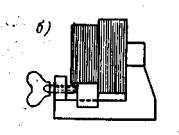

где К1 - определяется по табл. 10; τкр - касательное критическое напряжение:

где К2 - определяется по табл. 11; вmin - меньшая из сторон пластинки; а - длина пластинки, равная расстоянию между внутренними гранями поперечных ребер жесткости; в - высота пластинки, равная расстоянию между внутренними гранями поясов; δ - толщина пластинки, равная толщине фанеры стенки балки. Таблица 10 Значения коэффициента К1

Таблица 11 Значения коэффициента К2

51. Ребра жесткости в одностенчатых балках устанавливаются с двух сторон стенки, а в двухстенчатых между стенками. Моменты инерции сечений ребер жесткости могут быть приняты по формуле J = 3 h δ3 где h - полная высота балки; δ - толщина фанеры стенки. 52. Расчет сжатых и растянутых клееных и клеефанерных элементов производят по формулам, приведенным в СН 200-62. 53. В сжатых элементах клеефанерных конструкций, имеющих коробчатую или двутавровую форму при ширине стенки более 30 ее толщин, необходима проверка местной устойчивости стенки по формуле:

где δ - толщина стенки; в - ширина стенки (расстояние между ребрами в свету); К3 - коэффициент, принимаемый для бакелизированной фанеры по табл. 12. Таблица 12 Значения коэффициента К3

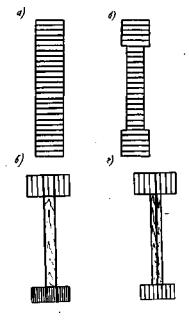

Конструирование пролетных строений с клееными и клеефанерными балками54. Клееные и клеефанерные пролетные строения автодорожных мостов длиной от 9 до 24 м рекомендуется выполнять в виде разрезных или неразрезных балок со сплошными стенками. 55. Оптимальную форму поперечного сечения клееных главных балок определяют расчетом на прочность и жесткость (при предельном использовании всех видов сопротивлений). Клееные балки пролетных строений мостов на автомобильных дорогах могут иметь как прямоугольное, так и двутавровое сечение. Главные балки, стенки которых выполнены из бакелизированной фанеры, как правило, должны иметь двутавровое сечение (рис. 1).

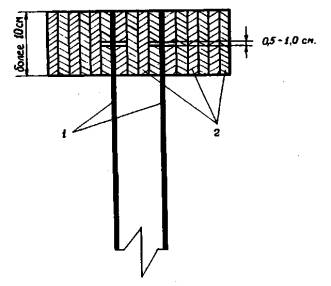

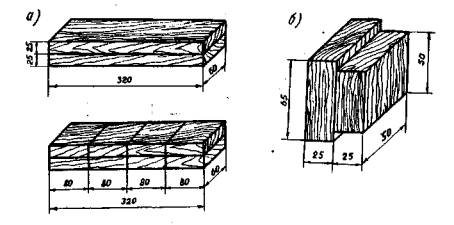

Рис. 1. Типы поперечного сечения клееных и клеефанерных главных балок: а - клееная прямоугольная; б - клееная двутавровая; в - клеефанерная двустенчатая; г - клеефанерная одностенчатая 56. Конструирование элементов должно производиться с учетом технологии изготовления и основных требований, предъявляемых к склеиванию. Конструкции элементов и соединений должны обеспечивать четкую статическую схему их работы. 57. В конструкции должны быть предусмотрены меры предохранения древесины от непосредственного увлажнения атмосферными осадками и по возможности - от прямого попадания солнечных лучей. Все элементы и конструкции в целом должны быть открытыми, хорошо проветриваемыми и доступными для осмотра. Конструкция опорных частей должна исключать возможность проникания влаги от опоры в элементы пролетного строения. 58. Клееные элементы изготовляют из строганых досок и брусков*. Длина склеиваемых досок не нормируется. При необходимости приклеивать к фанере широкие элементы (или доски) их составляют из отдельных досок, шириной не более 10 см, а между досками оставляют зазор 0,5-1 см (рис. 2). Ширина досок, склеиваемых под углом 90 , также не должна превышать 10 см, а склеиваемых под углом 45° - 15 см. _____________ * В дальнейшем тексте термин "доски" употребляется в собирательном понятии, включая бруски.

Рис. 2. Прием приклеивания широких поясов к фанерной стенке: 1 - фанера; 2 - доски 59. Стыкование досок по длине для всех элементов клееных конструкций осуществляют на зубчатый шип, а стыкование бакелизированной фанеры - "на ус" Уклон поверхностей зубьев в зубчатом шипе 1:10 (рис. 3), уклон скоса в соединении "на ус" - не более 1:12 (рис. 4).

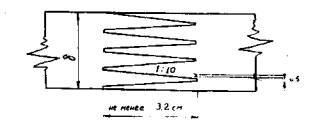

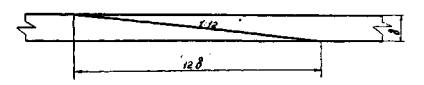

Рис. 3. Стыкование досок по длине на зубчатый шип

Рис. 4. Стыкование бакелизированной фанеры "на ус" 60. В растянутых элементах, склеенных из бакелизированной фанеры и древесины, в одном сечении допускается стыковать не более 20% всех листов бакелизированной фанеры. Расстояние между осями соседних стыков должно быть не менее 100 см. 61. Конструкция клееных элементов должна обеспечивать возможность антисептирования древесины пропиткой в горяче-холодных ваннах, а клеефанерных - обмазкой антисептическими пастами. После антисептирования не допускается какая-либо обработка элементов конструкции, кроме сверления отверстий для установки скрепляющих деталей. Просверленные отверстия перед установкой скрепляющих деталей обильно смазывают каменноугольным маслом (ГОСТ 2770-69). 62. Высоту главных балок прямоугольного и двутаврового сечений рекомендуется назначать в пределах 1/10 - 1/15 пролета. 63. Ширину прямоугольных балок и толщину стенок двутавровых балок назначают, как правило, по расчету на скалывание по нейтральной оси. Ширину прямоугольных балок из условий общей устойчивости рекомендуется принимать не менее 1/6 высоты балки; ширину сжатого пояса двутавровых балок - не менее 1/5 высоты балки, а толщину стенки - не менее 1/2 ширины меньшей полки. 64. В крайних зонах балок прямоугольного сечения (на 0,15 высоты от кромки балки, но не менее двух досок), в поясах балок двутаврового сечения и во всех растянутых элементах следует применять пиломатериал I категории, во всех остальных зонах и элементах разрешается применять пиломатериал II категории. 65. Для обеспечения поперечной жесткости пролетного строения с клееными и клеефанерными главными балками необходимо устанавливать на торцах и в пролете через 4 - 6 м поперечные связи, а в плоскости верхнего пояса - продольные связи. В случаях, когда проезжая часть надежно объединена с главными балками, продольные связи в плоскости верхнего пояса не обязательны. 66. При конструировании клеефанерных элементов бакелизированную фанеру целесообразно располагать в местах, испытывающих наибольшие скалывающие и растягивающие усилия (стенки балок, растянутые пояса и пр.). 67. Толщину фанерной стенки назначают из условия прочности на скалывание по нейтральной оси сечения, но она должна быть не меньше величины, указанной в п. 49. Сечение ребер жесткости и расстояние между ними назначают расчетом из условия обеспечения местной устойчивости фанерной стенки - по пп. 50 и 51. В местах стыкования листов бакелизированной фанеры установка ребер жесткости обязательна. 68. Ребра жесткости приклеивают к стенкам балки. Прикрепление ребер жесткости другими способами не допускается. 69. Волокна рубашек бакелизированной фанеры в стенке балки следует располагать в направлении продольной оси балки. 70. В качестве опорных частей для пролетных строений длиной до 24 м рекомендуется применять резиновые прокладки в соответствии с "Техническими указаниями" ВСН 86-63; допускается применять взамен опорных частей общий мауэрлатный брус из антисептированной древесины с прокладками (по плоскостям соприкасания с главными балками) из рубероида. 71. Проезжая часть может быть выполнена как в виде деревоплиты, склеенной или сбитой из досок, так и железобетонной. Железобетонная проезжая часть проектируется и изготовляется по специальным нормам. 72. Проезжую часть в виде деревоплиты не следует включать в совместную работу с главными балками. Железобетонную проезжую часть в совместную работу включать необходимо. 73. Крепление плиты проезжей части к главным балкам должно обеспечивать передачу балкам поперечных горизонтальных ударов, ветровой нагрузки, а также продольной нагрузки от торможения и сил тяги. Крепления должны препятствовать отставанию плиты проезжей части от главных балок при одностороннем загружении временной нагрузкой. 74. При конструировании проезжей части клееных и клеефанерных пролетных строений автодорожных мостов наряду с устройством надежной гидроизоляции необходимо предусматривать продольные или поперечные уклоны, обеспечивающие быстрый сток воды с проезжей части. При длине моста до 50 м и одностороннем уклоне не менее 1%, а также длине моста 100 м и двухстороннем уклоне водоотвод обеспечивается за счет продольного стока воды. В других случаях воду следует отводить с помощью водоотводных лотков за тротуар. Применять водоотводные трубки, расположенные в плите проезжей части, не следует. 75. В качестве покрытия на мостах применяют тройную поверхностную обработку по методу Союздорнии или асфальтобетон в соответствии с "Рекомендациями по устройству асфальтобетонных покрытий повышенной водонепроницаемости на мостах" (Союздорнии, 1967). Предпочтение следует отдавать тройной поверхностной обработке. 76. Проезжая часть клееных и клеефанерных пролетных строений должна защищать нижележащие конструкции от попадания атмосферных осадков и не препятствовать свободному проветриванию. 77. Для улучшения условий проветривания пролетного строения и особенно торцов главных балок рекомендуется длину главных балок принимать на 8-10 см короче, чем расстояние между осями опор, а высоту опорных частей - не менее 5 см. Между главными балками и плитой проезжей части должны быть устроены "продухи"'. 78. Проекты клееных и клеефанерных пролетных строений должны содержать указания о способах закрепления элементов при перевозке и монтаже, а также конструкции инвентарных приспособлений. IV. ИЗГОТОВЛЕНИЕ КОНСТРУКЦИЙОбщие указания79. При изготовлении клееных конструкций в специализированных цехах выполняются следующие основные работы: а) сушка пиломатериала; б) предварительная строжка; в) оторцовка, сортировка и вырезка недопустимых пороков древесины с последующим склеиванием полученных отрезков по длине в доски заготовки; г) склеивание досок по ширине (если в этом имеется необходимость) в щитовые заготовки; д) склеивание щитовых заготовок или досок - заготовок на зубчатый шип по длине в элементы; е) окончательная строжка и накалывание элементов; ж) нанесение клея на элементы; з) склеивание конструкций из готовых элементов; и) антисептирование склеенных конструкций. 80. При изготовлении клеефанерных конструкций в специализированных цехах выполняются следующие основные работы: а) поперечный и продольный раскрой листов фанеры на заготовки; б) склеивание заготовок по длине с соединением "на ус" в элементы; в) зачистка поверхности фанерных элементов в местах приклеивания элементов из пиломатериала; г) подготовка дощатых элементов по технологии, указанной в п. 79; д) нанесение клея на склеиваемые поверхности; е) сборка и запрессовка конструкции из фанерных и дощатых элементов; ж) антисептирование конструкций. 81. При массовом производстве конструкций следует применять агрегатные автоматизированные установки, совмещающие технологические и транспортные операции. При небольшом объеме производства (до 3000 м3 клееных и клеефанерных конструкций в год) допускается использовать отдельные деревообрабатывающие и другие станки и прессовое оборудование с обязательной механизацией межстаночных транспортных операций. 82. Деревообрабатывающие станки должны иметь систему пневмоудаления стружки, опилок и мелких кусковых отходов. 83. На всех стадиях изготовления клееных конструкций, начиная от выдерживания досок и фанеры перед обработкой и кончая выдерживанием склеенных конструкций после распрессовки, в помещениях должен соблюдаться температурно-влажностный режим, соответствующий равновесной влажности древесины. Влажность и температуру воздуха контролируют по психрометрам, установленным на высоте 0,7 м от уровня пола, в двух-трех характерных местах цеха. Температура воздуха должна быть не ниже 16°С и не выше 25°С. В интервале этих температур разность температур в психрометре должна составлять 2,5-3°. При необходимости влажность воздуха регулируют режимом работы вытяжной вентиляции или увлажнением пола цеха. 84. Увеличить производительность труда и сократить сроки полимеризации клея можно путем: а) прогрева склеиваемых конструкций под чехлами или в сборных напольных камерах, где циркулирует воздух, нагретый до 50 - 60°; б) прогрева стыков досок при изготовлении заготовок и элементов конструкций в поле токов высокой частоты (ТВЧ) или контактными электронагревательными плитами. При интенсивном прогреве под чехлами или в напольных камерах горячий воздух, подаваемый под чехлы или в камеры, должен быть предварительно увлажнен до 81-84%, что соответствует равновесной влажности древесины 15%. Подготовка пиломатериала и фанеры85. Пиломатериал, предназначенный для склеивания и отвечающий требованиям п. 14, должен быть высушен до влажности 13±2% в паровых камерах периодического действия с интенсивным реверсивным движением воздуха, обеспечивающим равномерную влажность досок в штабеле при сушке. 86. Перед загрузкой в камеру пиломатериал равной толщины и одной породы выкладывают на трековых тележках штабелем правильной формы. Доски укладывают горизонтальными рядами, разделенными инвентарными чистострогаными прокладками сечением 25×40 мм. Длина прокладок равна ширине штабеля. Доски в рядах укладывают вплотную друг к другу (без образования вертикальных шпаций). Крайние ряды прокладок располагают заподлицо с торцами досок, которые выравнивают как в рядах, так и по вертикали. Расстояние между прокладками 120-140 см. 87. Для контроля влажности досок в процессе сушки при укладке штабеля в него закладывают два контрольных образца, которые располагают в пятом ряду от низа штабеля на расстоянии двух - трех рядов от его краев (против соответствующих дверец в воротах камеры). Для удобства извлечения образцов в инвентарных прокладках делают вырезы на 2-3 мм. Контрольные образцы длиной по 1,3 м вырезают из двух наиболее влажных досок, отступив на 0,5 м от торца доски. Торцы образцов покрывают клеем КБ-3 вязкостью 120-150° В-36 или масляной краской, после чего образцы взвешивают и укладывают в штабель вплотную к торцам оставшихся частей досок. Для определения первоначальной влажности контрольных образцов от тех же досок отрезают "секции влажности", участки размером 10-12 мм (по длине доски). Влажность контрольных образцов по "секциям влажности" определяют весовым методом (приложение 3). Измерять влажность контрольных образцов и "секции влажности" электровлагомером запрещается. 88. Камеры должны иметь централизованный пульт с психрографами, термографами и аппаратами дистанционного управления и регулирования. При отсутствии централизованного пульта для контроля и регулирования режима сушки в камерах устанавливают психрометры, нижняя часть которых должна хорошо обдуваться воздухом, циркулирующим в камере. Показания "сухого" и "влажного" термометров снимают через застекленный проем, не открывая камеры. 89. Сушку пиломатериала ведут путем создания определенного режима в камере: постепенного повышения температуры и уменьшения влажности воздуха в зависимости от фактической влажности пиломатериала в данный момент сушки. Влажность пиломатериала определяют периодическим взвешиванием (два-три раза в сутки) контрольных образцов в соответствии с приложением 3. По табл. 13 в зависимости от средней влажности образцов устанавливают соответствующий режим работы камеры, характеризуемый температурой по "сухому" термометру и психрометрической, разностью температур Δtв, определяемой по показаниям "сухого" tc и "влажного" tв термометров: Δtв = tc - tв. Таблица 13 Режим работы камеры в зависимости от влажности древесины

90. Температура воздуха в камере, показываемая "сухим" термометром, регулируется вентилем, подающим пар в нагревательные устройства. Температура, показываемая "влажным" термометром, уменьшается при увеличении подачи в камеру острого пара через увлажнительные (пропарочные) трубы и увеличивается при сбросе в атмосферу через вытяжные устройства излишне увлажненного воздуха. 91. Режим работы сушильных камер с периодическим определением влажности древесины по образцам контролируется круглосуточно сменными лаборантами с регистрацией полученных данных в соответствующих журналах. 92. Сушку пиломатериала прекращают при достижения контрольными образцами средней влажности 10% (при этом средняя влажность досок в штабеле обычно бывает на 2-3% выше, т.е. составляет 12-13%), после чего штабель охлаждают в камере, до 30-40°при выключенном отоплении, открытых воротах и включенном вентиляторе. 93. Охлажденный штабель досок выкатывают из камеры на площадку цеха склейки, где он выдерживается до разборки при температуре цеха и в условиях равновесной влажности в течение 1-2 суток. После выдерживания из штабеля отбирают доски и проверяют их на отсутствие внутренних напряжений в соответствии с п. 4 приложения 3. При наличии внутренних напряжений штабель выдерживают в цехе еще 1-2 суток, после чего проводят повторную проверку. Если и в этом случае будут обнаружены внутренние напряжения, штабель возвращают в сушильную камеру для термообработки: через пропарочные трубы подают острый пар и осуществляют пропаривание штабеля пиломатериалов в течение 6-8 час. Наличие внутренних напряжений в досках свидетельствует о нарушении режима сушки. 94. Штабель досок разбирают непосредственно перед строжкой, оценивая возможность использования каждой доски для изготовления клееных конструкций в соответствии с пп. 13, 14. 95. Для регулировки работы камеры при ее освоении и в дальнейшем - не реже 1 раза в два месяца - проверяют однородность фактической влажности досок после сушки в различных местах штабеля и устанавливают соответствие средней влажности досок в штабеле влажности контрольных образцов (п. 87), для чего используют девять контрольных досок с примерно одинаковой влажностью. Эти доски отбирают до укладки их в штабель с помощью электровлагомера. Разница во влажности контрольных досок не должна превышать ±5% от средней величины. Отобранные доски нумеруют и укладывают в штабель: в верхний, средний и нижний ряды - по одной доске с каждого края (но не ближе чем через две доски от края) и по одной доске - в середину ряда. Для возможности извлечения контрольных досок при укладке среднего и нижнего рядов используют прокладки с вырезами на глубину 2-3 мм. Сразу после выкатки штабеля на площадку выдержки из него вынимают контрольные доски. Из каждой доски вырезают три "секции влажности": одну из средней части и две с концов, отступая от торца на 0,5 м. Влажность вырезанных секций определяют весовым способом (приложение 3). 96. Если наибольшая влажность секции отличается от наименьшей более чем на 5%, необходимо изменить положение штор и экранов; соответственно усилив или уменьшив скорость движения воздуха через штабель в нужных местах. Неоднородность влажности досок в штабеле может быть также вызвана нарушением режима сушки. Для выравнивания влажности досок в крайнем случае может быть проведена термообработка штабеля в камере после сушки (по аналогии с п. 93). При отставании сушки в нижних рядах штабеля инвентарные прокладки располагают "на ребро" увеличивая тем самым расстояние между рядами досок до 40 мм. После изменения положения штор и экранов проверку по п. 95 повторяют. 97. При достижении требуемой однородности влажности досок в штабеле после сушки среднюю арифметическую величину влажности всех вырезанных секций сравнивают со средним показателем влажности контрольных образцов, которые закладывались в штабель (п. 87). 98. Если средняя влажность контрольных образцов отличается более чем на 2-3% от средней влажности вырезанных секций, то показатели влажности контрольных образцов, при которых прекращается сушка, соответственно корректируют. Например, при средней влажности контрольных образцов 10% средняя влажность секций составляет 14%; в этом случае сушку надо прекращать при влажности контрольных образцов 9%, чтобы влажность досок в штабеле в момент прекращения сушки была равна 13%. 99. Предварительную строжку производят на строгальных станках, обеспечивающих получение досок равной толщины и ширины с прямыми углами между пластями и кромками. 100. Строгальные станки должны быть оборудованы автоматическими приборами для определения влажности досок, работающими по принципу электровлагомера. При влажности более 15% на доски автоматически ставится метка, подается световой или звуковой сигнал. При отсутствии на станках автоматических приборов влажность досок после предварительной строжки определяет выборочно бракер с помощью электровлагомера. 101. Дальнейшая обработка досок, имеющих влажность более 15%, не допускается. При влажности в пределах 15-18% доски выдерживают в цехе дополнительно несколько суток, после чего повторно контролируют их влажность. В этом случае при влажности более 15% доски должны быть досушены в камере. 102. После предварительной строжки на поверхности досок допускают отдельные непростроганные участки глубиной не более 1 мм, площадь которых не должна превышать 30% поверхности соответствующей пласти или кромки. При строжке кромок досок, предназначенных для склеивания по ширине, непростроганные участки не допускаются. 103. Все остроганные доски, независимо от их последующего назначения, подают на стол, оборудованный необходимыми шаблонами и поперечной пилой, где опытный бракер тщательно сортирует их в соответствии с требованиями, наложенными в табл. 1 и 2. При оторцовке досок и вырезке годных участков - отрезков (по п. 13) - место поперечного пропила должно быть выбрано таким образом, чтобы ближайший допускаемый нормами порок древесины (сучки и т.п.) был не ближе 10 см от торца. 104. В процессе сортировки на досках или на вырезанных из них участках бракер краской ставит метку, показывающую категорию досок и ориентацию годовых слоев. Метку ставят постоянно на поверхности пласти, к которой годовые слои обращены выпуклостью. 105. Бакелизированная фанера перед склеиванием должна быть выдержана в цехе не менее суток. Выдержанные листы фанеры размечают с помощью инвентарных шаблонов и обрезают по длине и ширине в соответствии с размерами требуемых заготовок. Приготовление клея106. Клей приготовляют в отдельном помещении, обеспеченном необходимым оборудованием и инвентарем. Небольшое количество клея для лабораторных целей приготовляют в ручной (лабораторной) клеемешалке. Внутренняя поверхность барабана клеемешалки и другие поверхности, соприкасающиеся со смолой и клеем, должны быть изготовлены из нержавеющей стали, дюралюминия или покрыты эмалью. Вращение месильных лопаток может быть одностороннее или более сложное (например, планетарное); для предотвращения вспенивания клея число оборотов месильных лопаток должно быть не более 60 в минуту. 107. Температура компонентов, поступающих для изготовления клея, должна быть не ниже 16°С и не выше 20°С. Дозировку составляющих производят по весу. Допускается дозировка по объему. 108. Соотношение смолы и керосинового контакта в клее зависит от температуры в цехе склеивания и значения кислотного числа а контакта Петрова. Количество весовых частей контакта при а = 80, вводимое на 100 весовых частей смолы в зависимости от температуры, принимается:

Если величина а меньше или больше 80 (в пределах 75-86), то количество контакта изменяют пропорционально отношению 80/а, где а1 - фактическое значение кислотного числа. Если кислотное число контакта превышает 85, то контакт перед употреблением должен быть разбавлен водой до значения а = 80 (п. 4 приложения 2). 109. Количество клея и время для его приготовления назначают исходя из потребности цеха склейки и жизнеспособности клея, чтобы во время нанесения его вязкость строго соответствовала нормам, установленным для различных видов склеивания с учетом температуры воздуха в цехе (п. 111). В клеемешалку загружают отвешенное количество смолы, включают смеситель, после чего вливают керосиновый контакт. Через 10-15 мин. готовый клей разливают в бочки, в которых выдерживают его до набора требуемой вязкости. Каждой партии клея, приготовленного в течение одной смены из одних и тех же компонентов и одного состава, присваивают порядковый номер. Из партии берут пробу клея, определяют его клеящую способность и результаты записывают в журнал (п. 3 приложения 2). Если в течение смены состав клея или используемые компоненты изменяются, то каждой новой партии клея присваивают порядковый номер и испытывают ее клеящую способность. 110. Температура клея как в процессе приготовления, так и при выдерживании его до набора требуемой вязкости не должна превышать 20°С. При температуре воздуха в помещении и цехе выше 20 °С клеемешалка должна быть оборудована водяной охлаждающей рубашкой, а бачки с клеем и клеевые вальцы - охлаждаться проточной водой. 111. Оптимальную вязкость клея устанавливают практически с учетом конкретных условий склеивания: при температуре в цехе 16-20° применяют густой клей, а при более высокой - жидкий. Свежеприготовленный клей обычно имеет вязкость 15-30° В-36. Примерно через 20 мин после приготовления вязкость клея увеличивается до 40° В-36, а через 30-40 мин - до 60° В-36, что уточняется при проверке клея (п. 2 приложения 2). Для склеивания балок пролетных строений начальная вязкость клея (т.е. вязкость в начале склеивания) должна быть 60-70° В-36 при температуре воздуха в цехе 20-25°С и 70-80° В-36 - при температуре 16-20°С Для склеивания досок по ширине и длине и различных мелких элементов начальная вязкость клея должна быть 80-90° В-36, для склеивания по длине заготовок бакелизированной фанеры - 100-110° В-36. Конечная вязкость клея во всех случаях не должна превышать 120° В-36. Склеивание досок по ширине и длине112. Склеивают доски по ширине и длине в тех случаях, когда нельзя получить заготовки требуемых размеров из имеющихся пиломатериалов. Для склеивания по ширине подбирают доски одной длины и одной категории в соответствии с метками бракера (п. 104). Короткие отрезки досок, полученные после сортировки пиломатериала (п. 103), предварительно склеивают по длине в доски-заготовки с последующей прострожкой кромок. При склеивании по ширине ориентация годовых слоев стыкуемых досок должна быть противоположной: одна доска меткой вверх, другая - вниз. Клей на кромки досок наносят из расчета 450-500 г/м2 площади кромки. 113. При применении автоматизированных агрегатных станков доски склеивают по ширине в щиты с последующим раскроем их на щитовые заготовки; при склеивании в отдельном прессе ширина склеиваемых щитов должна соответствовать ширине заготовок. В обоих случаях склеивание должно быть обеспечено запрессовкой давлением 5-7 кг/см2 площади кромки щита, а среднее по пласти, исключающее выпучивание щита, - не менее 0,25 кг/см2 площади щита. Давление по пласти прикладывается постепенно для того, чтобы не препятствовать основной запрессовке по кромке. 114. На автоматизированном агрегатном станке могут быть совмещены такие последовательно выполняемые операции: а) нанесение клея на кромки досок; б) формирование щита; в) подача сформированного щита в пресс; г) запрессовка щита; д) прогрев токами высокой частоты; е) раскрой склеенного щита на щитовые заготовки и подача их на транспортер. 115. В отдельном прессе одновременно склеивают несколько горизонтальных рядов досок, собранных в виде щитов. При этом для обеспечения надежной запрессовки и высококачественного склеивания сумма ширины досок в каждом ряду должна быть одинаковой. 116. При склеивании щитовых заготовок в отдельном прессе клей наносят на одну кромку доски с помощью вальцов, оборудованных механическим приводом. Время от нанесения клея на кромку первой доски до окончания запрессовки всей партии должно быть не более 25 мин. 117. Склеенные щитовые заготовки выдерживают в прессе не менее 8 час. при температуре воздуха в цехе 16-20°С, не менее 6 час. - при температуре 20-25°С, а до последующей обработки - не менее суток. 118. На автоматизированном агрегатном станке заготовки (щитовые заготовки, доски или отрезки досок) склеивают по длине в непрерывную ленту с последующей разрезкой на элементы или доски - заготовки нужной длины. При склеивании в отдельном прессе для продольного обжатия общая длина склеиваемых заготовок должна соответствовать требуемой длине элемента. 119. Для склеивания по длине подбирают заготовки из щитов, досок или отрезков досок одной категории и одного сечения. При подборе соблюдают однообразную ориентацию годовых слоев: метками вверх (п. 104). 120. На торцах заготовок зарезают зубчатые шипы по второму классу точности ГОСТ 6449-53 "Допуски и посадки в деревообработке" в соответствии с размерами стыка на зубчатый шип, приведенными на рис. 3. зарезанных зубчатых шипах не должно быть сколов, отщепов и заусенцев. Резцы для фрез изготовляют из инструментальной стали марки Р-9 или Р-18. Заточку резцов фрез регулярно, не реже одного раза в смену, проверяют по качеству и плотности взаимного прилегания зубчатых шипов в стыке. Зарезку зубчатых шипов рекомендуется производить с предварительной (черновой) выборкой части древесины (пазов) для улучшения условий работы фрезы. 121. Перед склеиванием поверхности зубчатых шипов продувают сжатым воздухом. Клей наносят на обе склеиваемые поверхности зубчатых шипов; расход клея на каждый сантиметр ширины склеиваемых заготовок составляет 2-2,3 г. 122. При склеивании стыков на зубчатый шип собранные заготовки обжимают давлением 10-15 кг/см2 площади торца. Склейку по длине ведут с обязательным соблюдением общей прямолинейности собранных заготовок. 123. На автоматизированном агрегатном станке для склеивания по длине могут быть совмещены такие последовательно выполняемые операции: а) чистая опиловка торцов и зарезка зубчатых шипов на двух концах щитовых заготовок, досок или отрезков досок; б) нанесение клея на шипы; в) сборка шиповых соединений и обжим их в продольном направлении; г) прогрев токами высокой частоты; д) разрезка непрерывной ленты склеенных заготовок на элементы или доски - заготовки требуемой длины и подача их на транспортер. 124. При использовании отдельного пресса для продольного обжатия, чистую опиловку торцов щитовых заготовок производят на круглопильных станках для поперечной распиловки; зарезку зубчатых шипов выполняют на установке из двух фрезерных или шипорезных станков с оснасткой для передвижения заготовок. 125. Для нанесения клея на зубчатые шипы используют специальные клеенаносители. Эту операцию можно выполнять небольшим отрезком доски с зарезанными зубчатыми шипами, периодически прочищая его, а через каждые 3-4 часа работы заменяя новым. Наносить клей на зубчатые шипы опусканием концов досок в бачок с клеем не следует. Необходимо предохранять прилегающие к шипу поверхности доски от загрязнения клеем, так как это может впоследствии вызвать взаимное склеивание досок и ускорить затупление ножей строгальных станков. 126. При склеивании по длине в отдельном прессе заготовки соединяют в зубчатый шип; укладывают вплотную к торцовому упору, затем на верхний ряд устанавливают прижимы, препятствующие выпучиванию заготовок и смещению их в горизонтальной плоскости, и обжимают в продольном направлении гидравлическим или механическим устройством в течение 0,5-1,0 мин. Обжатие должно быть произведено не позднее, чем через 5-10 мин после нанесения клея на первый шип. 127. Для контроля качества стыков, склеенных в зубчатый шип, периодически, не реже одного раза за пять рабочих смен, из склеенных элементов вырезают три отрезка, включающих стыки. Изготовленные из них образцы испытывают на статический изгиб. Форма образцов, их размеры и методика испытания указаны в п. 5 приложения 2. Предел прочности каждого из испытанных образцов должен быть не менее 500 кг/см2. 128. Отклонения в размерах и качество склеивания элементов, предназначенных для изготовления конструкций, должны отвечать требованиям, указанным в табл. 14. Таблица 14 Требования к качеству элементов. подготовленных для склеивания конструкций

Склеивание элементов из бакелизированной фанеры129. Листы бакелизированной фанеры раскраивают по длине и ширине в соответствии с требуемыми размерами заготовок; в местах склеивания по длине поверхности заготовок обрабатывают "на ус" с уклоном 1:12 (рис. 4). 130. Перед склеиванием на обе обработанные "на ус" поверхности наносят клей из расчета 450-500 г/м2 поверхности стыка. При склеивании соединения поверхности стыка запрессовывают давлением 10-15 кг/см2 и прогревают. 131. Склеивать бакелизированную фанеру по ширине и толщине листов не разрешается. 132. В местах последующего приклеивания элементов из пиломатериалов с бакелизированной фанеры удаляют глянцевитый поверхностный слой. 133. На автоматизированном агрегатном станке из заготовок бакелизированной фанеры склеивают непрерывную ленту и раскраивают ее на элементы требуемой длины. При склеивании в отдельном прессе общая длина заготовок должна соответствовать длине элемента. 134. На автоматизированном агрегатном станке могут быть совмещены такие последовательно выполняемые операции: а) поперечный и продольный раскрой фанеры на заготовки; б) зарезка "уса" в местах склеивания по длине; в) нанесение клея на поверхность усовых соединений; г) сборка заготовок и запрессовка в местах склеивания стыков; д) прогрев токами высокой частоты; е) разрезка непрерывной ленты склеенных заготовок на элементы нужной длины; ж) удаление в местах приклеивания элементов из пиломатериалов глянцевитого поверхностного слоя. 135. При склеивании в отдельном прессе раскрой фанеры на заготовки производят на круглопильных станках; "усы" на заготовках обрабатывают электрофуганком или фрезами; клей наносят кистью или роликом с бачком. Усовые соединения первых двух заготовок совмещают в прессе с обжатием и прогревом стыка электронагревательными плитами. После окончания полимеризации клея в стыке склеенные заготовки продвигают и последовательно склеивают остальные стыки элемента; температура нагрева стыка при склеивании должна быть 70-80°С; при такой температуре стык выдерживают под давлением в течение 30-40 мин. Склеивание конструкций136. Элементы укладывают в стопы у строгальных станков с учетом расположения этих элементов в склеиваемой конструкции и ориентации годовых слоев. 137. Не ранее чем за 2 часа до склеивания все элементы для изготовления клееных конструкций, а также деревянные элементы для клеефанерных конструкций должны быть чисто простроганы. Чистота строганых поверхностей должна удовлетворять требованиям табл. 2. Для увеличения глубины проникания антисептика одновременно с чистой строжкой элементов накалывают кромки и пласти, которые в конструкциях, подлежащих пропитке, образуют наружные поверхности. Станок для накола (или приставка к строгальному станку) имеет валы или набор дисков с клиновидными зубьями толщиной 2,5-3 мм, шириной у основания 10 мм и длиной 15 мм. Зубья должны образовать наколы глубиной 8-10 мм, расположенные согласно рис. 5.

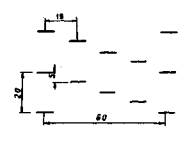

Рис. 5. Схема расположения наколов плоскостей, подлежащих пропитке При чистой строжке повторно контролируют влажность элементов автоматическим прибором или выборочно - электровлагомером. 138. После чистой строжки на обе поверхности склеиваемых элементов наносят клей в количестве 350-450 г на 1 м2 клеевого шва (175-225 г/м2 площади пласт и склеиваемого элемента) с таким расчетом, чтобы получить нёпрерывный клеевой шов толщиной 0,1-0,3 мм после запрессовки с небольшим выжимом клея. 139. Время сборки пакета от начала нанесения клея на первый элемент до конца запрессовки не должно превышать 25-30 мин. Давление запрессовки для клееных конструкций 3-5 кг/см2 площади клеевого шва, в клеефанерных - 5-7 кг/см2. Прессы должны обеспечивать неизменность заданного давления в течение всего периода запрессовки. Перед основной запрессовкой выравнивают кромки элементов в пакете, используя боковые прижимы или другие способы. 140. При изготовлении клееных конструкций на автоматизированной агрегатной установке с гидравлическими или пневматическими прессами могут быть совмещены такие последовательно выполняемые операции: а) нанесение клея на пласти элементов; б) сборка из элементов пакета; в) выравнивание кромок элементов в вертикальной плоскости; г) запрессовка пакета; л) обогрев склеиваемых конструкций. При изготовлении клееных конструкций в отдельных прессах клей на пласти элементов наносят механизированными клеевыми вальцами. Сборку пакета в прессе выполняют вручную. 141. При изготовлении клеефанерных конструкций на агрегатной установке могут быть совмещены такие последовательно выполняемые операции: а) нанесение клея на зачищенные поверхности элементов стенки конструкции из бакелизированной фанеры в местах соединения их с элементами из пиломатериала; б) нанесение клея на элементы из пиломатериала и элементы из бакелизированной фанеры, предназначенные для склеивания поясов конструкции; в) сборка конструкции из элементов; г) запрессовка конструкции; д) обогрев склеиваемых конструкций. При изготовлении клеефанерных конструкций в отдельных прессах клей на участки элементов стенки, соединяемые с элементами из пиломатериала, наносят роликом с бачком или кистью; на элементы из пиломатериала и бакелизированной фанеры, предназначенные для поясов, клей наносят с помощью механизированных клеевых вальцов. Сборку конструкции выполняют вручную. 142. При склеивании без обогрева клееный или клеефанерный запрессованный пакет элементов должен быть выдержан в прессе при постоянном давлении в течение определенного срока в зависимости от температуры в цехе:

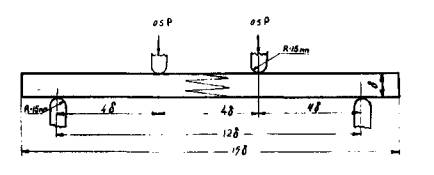

143. Опиловку торцов в соответствии с проектной длиной, сверление отверстий под болты и другие виды обработки следует производить не ранее чем через сутки после распрессовки конструкций. Из отрезков, получаемых при опиловке торцов конструкции, изготовляют стандартные образцы для испытания прочности клеевых швов на скалывание (п. 3 приложения 2). 144. Плиты проезжей части, элементы тротуарных блоков, диафрагм, связей и т.д. изготовляют аналогичными технологическими приемами. 145. Проектом может быть предусмотрена для некоторых элементов запрессовка гвоздевым прижимом. В этом случае каждую доску после обмазки клеем прибивают гвоздями к нижележащей доске. Таким образом, процесс склейки и запрессовки конструкции сводится к последовательной сборке ее на гвоздях из элементов, предварительно смазанных клеем. Длина гвоздей, их диаметр, количество и размещение должны быть указаны в проекте. 146. По окончании склеивания все оборудование: клеемешалки, клеевые вальцы и другие клеенаносители, ведра, бачки и прочий производственный и лабораторный инвентарь, запачканный клеем, - должно быть очищено и вымыто 5-10%-ным раствором едкого натра технического (соды каустической) (ГОСТ 2263-59), а затем водой. Посуду и мелкий инвентарь можно очистить от клея прогревом в термостате при 60-100°С до отслоения затвердевшего клея. Антисептирование конструкций147. Антисептирование клееных конструкций производят пропиткой каменноугольным маслом по методу горяче-холодных ванн (ГОСТ 10803-64). Могут быть применены и другие способы антисептирования, обеспечивающие долговечность клееных конструкций в условиях эксплуатации. Конструкции антисептируют не ранее чем через трое суток после их распрессовки. В течение этого срока конструкции должны быть выдержаны: в летнее время под навесом, а в зимнее - в помещении при температуре не ниже 16°С. 148. Пропитку конструкций каменноугольным маслом осуществляют в установке, для антисептирования, состоящей из хранилища антисептика, двух баков (для горячего и "холодного"), ванны, насосов и крана для загрузки и выгрузки элементов. Установку для антисептирования размещают на открытом воздухе. Ванну обогревают паровыми регистрами, уложенными по дну. Она должна быть оборудована: подставками, препятствующими соприкасанию конструкций с нагретыми регистрами, устройством, исключающим всплывание погруженных в антисептик конструкций, термометрами и уровнемером, а также съемными крышками. Баки для "холодного" и горячего антисептика располагают под землей. Ванна и баки должны периодически очищаться от грязи и осадков. 149. На конструкции, предназначенные для антисептирования, прибивают металлические жетоны с номерами. По окончании антисептирования по этим жетонам конструкции маркируют. При отрицательной температуре наружного воздуха элементы загружают в ванну сразу же после вывозки из цеха, не допуская их охлаждения. 150. Элементы в ванне закрепляют от всплывания, ванну закрывают и снизу подают в нее антисептик до тех пор, пока уровень его не поднимется на 15-20 см выше поверхности элементов. Антисептик в течение 3 час нагревают до 95-98°С и поддерживают ату температуру 4 часа; после чего снизу в ванну подают "холодный" антисептик, температура которого должна быть 40-50°С. "Холодный" антисептик, наполняя ванну, вытесняет горячий антисептик через сливные отверстия и лоток в бак. В "холодном" антисептике элементы выдерживают 3 часа. После этого весь антисептик насосом откачивают из ванны в бак для холодного антисептика; для стекания антисептика элементы оставляют в закрытой ванне на 20-30 мин, а в холодное время на 1-1,5 час для постепенного охлаждения. 151. Качество пропитки определяется количеством поглощенного антисептика, глубиной проникания и равномерностью распределения его в древесине. Поглощение (расход) антисептика на 1 м3 древесины должно быть в пределах 75-80 кг; его определяют путем измерения объема антисептика, израсходованного на 5-10 циклов работы ванны, по разности объемов антисептика до и после пропитки. Объемный вес каменноугольного масла принимают равным 1,0 т/м3. Пропитка считается удовлетворительной, если антисептик проник равномерно в древесину на 2 мм глубже накола. Глубину проникания антисептика и равномерность его распределения определяют по четырем образцам-столбикам древесины, вырезанным из сжатой зоны конструкции пустотелым буром на расстоянии не менее 1 м от торцов. Отверстия после взятия проб заделывают предварительно смазанными клеем деревянными пробками из пропитанной древесины. Конструкции, в которых поглощение, равномерность и глубина проникания антисептика менее указанных выше норм, поступают на повторную пропитку. 152. В клеефанерных конструкциях на открытые простроганные поверхности элементов, склеенных из пиломатериалов, наносят антисептическую пасту. Перед употреблением пасту разбавляют водой и перемешивают в специальной установке до получения однородной массы. Температура воды должна быть в летнее время 18°С, в зимнее время 40°С. На 100 кг пасты-концентрата добавляют 20 л воды. 153. Пасты наносят на элементы механизированным шпателем или краскопультом. Норма расхода пасты 750±50 г/м2 площади антисептирования. Свеженанесенный слой антисептической пасты немедленно покрывают мешковиной или миткалем, обеспечивая плотное прилегание к покрытию (например, приглаживание вальцом). Конструкции, покрытые пастой, выдерживают в помещении не менее двух суток. 154. Поверхности, покрытые антисептической пастой, должны предохраняться от повреждений при перевозке и монтаже конструкций. 155. Для предохранения от растрескивания, вызываемого солнечным нагревом и колебаниями влажности древесины, торцы клееных и клеефанериых балок немедленно после антисептирования должны быть обшиты сухими строгаными антисептированными досками толщиной 2 см. 156. Антисептированные элементы хранят на складе готовой продукции, расположенном на расстоянии не менее 10 м от пропиточной ванны и емкостей с антисептиками, при этом они должны быть предохранены от атмосферных осадков и нагрева солнцем. На складе балки устанавливают в вертикальное положение и предохраняют от падения, а более мелкие элементы конструкций укладывают в штабеля; все элементы должны быть уложены на лежни толщиной не менее 20 см и разделены прокладками. Приемка готовых конструкций157. Готовые клееные и клеефанерные конструкции принимаются ОТК; на них в установленном месте закреплены пластинки, на которых несмываемой краской указаны: завод-изготовитель, марка элемента конструкции, заводской номер балки или партии (для мелких элементов), время изготовления, штамп ОТК. 158. Готовые конструкции должны соответствовать проекту и техническим условиям. Отклонения в размерах и качество склеивания должны отвечать требованиям, указанным в табл. 15. Таблица 15 Требования к качеству готовых конструкций