Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические указания Методические указания по испытанию ингибиторов коррозии для газовой промышленности.РАО "ГАЗПРОМ" ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПРИРОДНЫХ ГАЗОВ И ГАЗОВЫХ ТЕХНОЛОГИЙ (ВНИИГАЗ) МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ИСПЫТАНИЮ ИНГИБИТОРОВ КОРРОЗИИ ДЛЯ ГАЗОВОЙ ПРОМЫШЛЕННОСТИ (второе издание)

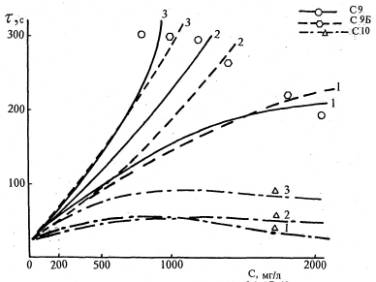

Москва 1996 Методические указания представляют собой руководство по методам испытаний ингибиторов коррозии, применяемых в газовой промышленности при добыче и переработке газа, содержащего сероводород, углекислый газ и другие коррозионно агрессивные компоненты. В указаниях предусмотрено определение необходимых для практики физико-химических свойств, технологических параметров и противокоррозионной эффективности ингибиторов на различных стадиях испытаний, включая лабораторные, автоклавные, опытно-промышленные и промышленные. Указания связывают разработку и подбор ингибитора для каждого конкретного условия с применением комплексного методического подхода, позволяющего всесторонне оценить его свойства и осуществить исследования с большой степенью эффективности. Методические указания рассчитаны на применение в научно-исследовательских институтах газовой промышленности и производственных объединениях, занимающихся разработкой и испытанием новых ингибиторов коррозии, вводятся в действие вместо аналогичных указаний, изданных в 1979г., и являются их более современной редакцией. Указания разработаны сотрудниками ВНИИГАЗа к.т.н. Куделиным Ю.И. и к.т.н. Легезиным Н.Е. Авторы благодарны за помощь в работе над рукописью Румянцевой Е.Л., Мельситдиновой Р.А., Валяевой А.М., Скворцовой Н.В., Цениной Г.В. Замечания и предложения просьба направлять по адресу: 142717 Московская область, Ленинский район, пос. Развилка, ВНИИГАЗ. ВВЕДЕНИЕПрименение ингибиторов в газовой промышленности является эффективным средством снижения коррозионных разрушений. Особенно остро проблема разработки ингибиторов коррозии встала с открытием Оренбургского месторождения, месторождений Средней Азии, а впоследствии и Астраханского, в газе которых содержится сероводород. Эксплуатация сероводородсодержащих месторождений выдвинула целый ряд вопросов, касающихся эффективности применения ингибиторов коррозии. Новые аспекты технологии использования ингибиторов коррозии, новые требования к ингибиторам, которые учитывают необходимость защиты от коррозии всей технологической цепочки: скважина - шлейф - УКПГ - газопровод - ГПЗ, не могли не отразиться на подходе к их подбору и испытаниям. Принимая во внимание то, что созданием ингибиторов для газовой промышленности занимается целый ряд научно-исследовательских институтов отрасли, Академии наук и других ведомств, многие зарубежные фирмы, а проверкой их параметров - подразделения промышленных предприятий, ВНИИГАЗом, как головным институтом отрасли, с целью унификации указанного подхода, в 1979 г. были разработаны методические указания по испытанию ингибиторов коррозии для газовой промышленности. Настоящая редакция, в целом оставляя основные положения предыдущей, как прошедшие проверку опытом эксплуатации оборудования в средах, характерных для газовой промышленности, и оправдавшие себя в течение длительного времени, является ее переработанным и обновленным вариантом с некоторыми дополнениями. Использование этих методических указаний не исключает применения других методов испытаний ингибиторов, традиционно сложившихся в каждом научном учреждении. В данном случае преследуется цель, позволяющая облегчить сопоставление результатов эксперимента, выработать единую объективную точку зрения на эффективность действия предлагаемых ингибиторов коррозии и сертифицировать их при необходимости. При разработке методических указаний проанализирован и обобщен опыт проведения лабораторных и промысловых испытаний ингибиторов, накопленный в лаборатории ингибиторов коррозии ВНИИГАЗа и других специализированных научных подразделениях. Практика эксплуатации месторождений природного газа, содержащего агрессивные компоненты, такие как сероводород, двуокись углерода, низкомолекулярные органические кислоты, показала, что применение ингибиторов коррозии действительно является одним из наиболее технически оправданных и экономически эффективных средств защиты от коррозии газопромыслового оборудования, если ингибитор удовлетворяет определенным требованиям. Главным требованием, предъявляемым к ингибиторам коррозии, является достижение эффективной защиты от коррозии. Однако на окончательный выбор ингибитора для различных случаев применения зависит от его технологических свойств. В этом смысле требования к ингибитору определяются рядом условий, которые формулируются отдельно для каждого процесса, и в общем определяются: - составом и физико-химическими свойствами среды, а также параметрами технологических потоков; - технологией добычи и подготовки газа и конденсата; - технологией последующей переработки продуктов добычи; - конструктивными особенностями оборудования. То есть, ингибиторы коррозии должны обладать такими физико-химическими и технологическими свойствами, чтобы не влиять отрицательно на технологию добычи и переработки газа, а в ряде случаев даже интенсифицировать эти процессы. Разделы методических указаний, касающиеся определения защитных и технологических свойств в лабораторных условиях, методов стендовых и опытно-промышленных испытаний, призваны всесторонне исследовать ингибиторы коррозии и сводить к минимуму неудачи при промышленном их внедрении. Исходя из сказанного, стадия лабораторных испытаний ингибиторов коррозии включает в себя два направления: - определение физико-химических и технологических характеристик ингибитора; - определение защитных свойств ингибитора коррозии. Последовательность испытания ингибиторов предусматривает отбраковку нетехнологичных и малоэффективных ингибиторов уже на этапах предварительного исследования их технологических свойств лабораторным путем и позволяет выявить участок наиболее эффективного применения ингибитора в технологической цепочке: скважина - шлейф - УКПГ - газопровод - ГПЗ. 1. ИССЛЕДОВАНИЕ ФИЗИКО-ХИМИЧЕСКИХ И ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ИНГИБИТОРОВ КОРРОЗИИ1.1. Измерение плотности ингибиторов коррозииПлотность является важным параметром ингибитора, используемым для количественных расчетов как при покупке, так при составлении рабочих растворов. Как правило, плотность жидкостей, в частности нефтепродуктов, считается для практических измерений аддитивной величиной, т.е. средняя плотность смеси нескольких жидкостей может быть вычислена по правилу смешения. На этом может быть основан один из способов контроля правильности приготовления растворов ингибиторов. При использовании этого показателя всегда важно помнить, что он зависит от температуры. Данное обстоятельство требует при измерениях и оценках параллельного определения температуры, а для сравнения измеренного значения с другими - приведения их к одной и той же температуре, например, 20 °С. Учитывая близость значений плотности большинства ингибиторов и нефтепродуктов, а также ввиду того, что при растворении ингибиторов часто используют нефтепродукты, для определения плотности ингибиторов могут быть рекомендованы методики, основанные на ГОСТ 3900. "Нефть и нефтепродукты. Методы определения плотности." 1.2. Измерение вязкости ингибиторов коррозииВязкость характеризует свойство данной жидкости оказывать сопротивление при перемещении одной части жидкости относительно другой. Различают вязкость кинематическую и динамическую. Обе представляют определенные характеристики, связанные между собой. Кинематическая вязкость (v) - отношение динамической вязкости жидкости к плотности при той же температуре. Это мера сопротивления жидкости течению под влиянием гравитационных сил. Единицей кинематической вязкости, используемой на практике, является мм2/с или сантистокс (сСт = мм2/с). Динамическая вязкость (η) - отношение действующего касательного напряжения к градиенту скорости. Она является мерой сопротивления жидкости течению. Единицей динамической вязкости на практике является миллипаскаль-секунда (мПа·с) или сантипуаз (сП = мП·с). Динамическую вязкость вычисляют как произведение кинематической вязкости и ее плотности при той же температуре. Исходя из общей близости физико-химических параметров ингибиторов и нефтепродуктов и предположения, что ингибиторы так же, как и нефтепродукты, являются ньютоновскими жидкостями, кинематическую вязкость можно определять по методике, основанной на ГОСТ 33 "Нефтепродукты. Методы определения кинематической вязкости." В этом случае вязкость ингибиторов определяется с помощью простых стеклянных вискозиметров (ГОСТ 10028). ГОСТ 33 дает определение, когда жидкость можно считать ньютоновской. Однако ингибиторы могут не соответствовать определению ньютоновская жидкость. К таковым, в частности, относятся ингибиторы коллоидного типа, а также разного рода рабочие коллоидальные растворы, в которые введены ингибиторы и особенно при пониженных температурах. Для коллоидных систем внутреннее трение является аномальным, и его называют структурной вязкостью. В этом случае частицами, которые перемещаются относительно друг друга в потоке, являются не молекулы, как в нормальных жидкостях, а коллоидные мицеллы, способные дробиться и деформироваться при увеличении скорости или изменении условий потока, в результате чего измеряемое с помощью проточных вискозиметров внутреннее трение либо уменьшается, либо увеличивается. Вязкость жидкостей, имеющих признаки коллоидной структуры, можно измерять с помощью ротационных вискозиметров, например, по ГОСТ 1929. Так же, как и плотность, вязкость зависит от температуры. Поэтому вязкость без указания температуры, при которой она измерена - это ничего не говорящая цифра. Важно помнить, что вязкость не является аддитивным свойством, и вязкость смеси нельзя вычислить как среднее арифметическое. Это следует учитывать при составлении смесей (комбинаций) ингибиторов, и их рабочих растворов. Величина вязкости ингибитора может быть различной в зависимости от объекта и условий использования и должна быть определена соответствующими требованиями. Так, ингибиторы коррозии должны быть достаточно подвижными жидкостями при введении их в рабочую среду для обеспечения эффективного доступа к защищаемой поверхности. В других случаях, например, при защите трубопроводов большого диаметра или емкостей методом нанесения ингибиторной пленки желательна повышенная вязкость с тем, чтобы ингибитор (или рабочий раствор) не стекал с поверхности. 1.3. Определение температуры застывания ингибиторовТемпература застывания является параметром, имеющим важное практическое значение особенно в районах с низкой температурой окружающего воздуха и оказывающим непосредственное влияние на энергетические затраты при приготовлении рабочих растворов и удобство ввода ингибитора в защищаемые объекты. Исходя из непрерывности эксплуатации оборудования в круглогодичном периоде, требования к температуре застывания ингибитора могут основываться на наиболее низкой годовой температуре, характерной для региона, в котором ингибитор будет использоваться. Однако требование очень низкой температуры застывания может оказаться не всегда практичным. Часто температуру застывания снижают путем введения в рецептуру низкозамерзающих растворителей. В этом случае снижается количество эффективной составляющей ингибитора, и перевозить приходится не столько ингибитор, сколько растворитель. Оптимальный вариант в решении данного вопроса должен учитывать возможность использования имеющихся на промыслах растворителей в том числе природных в виде углеводородного конденсата или нефти. Застывание различных жидкостей может происходить разным путем. Например, вода или глицерин могут переходить из жидкого состояния в твердое. Этот переход характеризуется определенной температурной точкой. Такое поведение характерно для индивидуальных химических соединений. Ингибиторы, как и нефтепродукты, чаще являются смесями разнообразных соединений и их застывание, как правило, происходит в некотором температурном диапазоне постепенно. Они лишаются подвижности главным образом из-за резкого увеличения вязкости при понижении температуры. Следовательно, термин "температура застывания" в данном случае условен. Условность этого параметра усугубляется относительностью способов его определения. Поэтому важна унификация метода определения температуры застывания. Исходя из перечисленного, температуру застывания следует определять по ГОСТ 20287 "Нефтепродукты. Методы определения температур текучести и застывания." Сущность метода заключается в предварительном нагревании образца ингибитора с последующим охлаждением его с заданной скоростью до максимальной температуры, при которой образец остается неподвижным. В практической работе всегда приходится хранить некоторое количество ингибитора (или рабочего раствора ингибитора). А так как должна быть уверенность в сохранении свойств продукта на определенном уровне, то следует периодически контролировать этот параметр, обращая внимание на его постоянство в течение гарантийного срока (один - два года). 1.4. Определение температуры вспышкиТемпературой вспышки называется минимальная температура, при которой продукт, нагреваемый в строго определенных условиях, выделяет такое количество паров, которое образует с окружающим воздухом смесь, вспыхивающую при поднесении к ней пламени. Многие ингибиторы относятся к легко воспламеняющимся и горючим веществам. Поэтому температура вспышки ингибитора определяет во многом отношение к нему с противопожарной точки зрения. Ее необходимо учитывать при хранении и эксплуатации ингибиторов и их рабочих растворов. Температура вспышки непосредственно связана с другими термическими характеристиками продукта такими, например, как температура кипения, давление паров и испаряемость. Чем выше температура кипения, тем выше и температура вспышки. Из внешних факторов на температуру вспышки оказывает влияние величина атмосферного давления (Р). В практических целях для вычисления температурной поправки на атмосферное давление (Δt) можно пользоваться следующей формулой: Δt = 0,0362 (760 - Р), (1) где 0,0362 - изменение температуры вспышки при изменении атмосферного давления на 1 мм рт. ст. Температура вспышки, как и вязкость, не подчиняется закону аддитивности. Поэтому для ингибиторов и ингибирующих рабочих растворов, являющихся, как правило, смесями, температуру вспышки нельзя определить по температурам вспышки индивидуальных компонентов. Различие между экспериментально определенной и вычисленной величинами при этом будет тем больше, чем значительнее различаются температуры вспышки смешиваемых веществ. Это связано с тем, что температура вспышки смеси будет в основном зависеть от упругости пара более легкой примеси. Из практики определений температуры вспышки также известно, что она зависит от устройства аппарата и метода работы. Существуют два основных типа приборов для этих определений: открытого типа и закрытого типа. Разница значений температуры вспышки, полученная на этих типах, может составлять от 3 до 50° С для различных веществ. При этом в закрытом тигле она меньше, т.к. в нем испарение испытуемого вещества происходит быстрее. Поэтому для ингибиторов рекомендуется определять температуру вспышки в закрытом тигле в аппарате ТВЗ, используя ГОСТ 6356 "Нефтепродукты. Продукты химические органические. Метод определения температуры вспышки в закрытом тигле". 1.5. Исследование растворимости (диспергируемости) ингибиторовВ целях эффективной защиты оборудования ингибитор должен равномерно доставляться ко всей его поверхности. Основным подводящим агентом при непрерывном ингибировании объектов является сама среда (добываемый продукт). Это подразумевает, что ингибитор должен быть растворим или хорошо диспергируем в ней.1 Важно это и с точки зрения механизма защиты. Часто из-за относительно небольших требуемых количеств ввод ингибитора в виде чистого продукта затруднен, и в этом случае используются растворы ингибитора той или иной концентрации. В качестве растворителей применяют вещества совместимые с добываемой (обрабатываемой) продукцией либо продукты, специально добавляемые в соответствии с технологическим процессом (например, метанол при борьбе с гидратообразованием). _________________ 1 Имеются в виду жидкие фазы. При введении в газ ингибитор может быть легко диспергирован, например, с помощью форсунок и т.п.. Требования по растворимости в этом случае должны основываться на механизме действия ингибитора. Исходя из сказанного, видно, что растворимость (диспергируемость) является одним из наиболее важных свойств ингибитора. Т.к. растворимость может быть полной или частичной, то для практики имеют значение как качественные, так и количественные показатели. Перечень сред, в которых устанавливается это свойство, зависит от объекта использования, условий эксплуатации, экономических факторов, предполагаемой технологии ингибирования. В наиболее распространенный перечень растворителей входят: вода (включая реальные водные растворы и их иммитанты), углеводороды (керосин, бензин, очищенные конденсат или нефть), спирты (метанол, этанол), гликоли и т.д. Испытания для определения и растворимости, и диспергируемости проводят в стеклянной прозрачной химической посуде с пробкой при комнатной температуре. В них готовятся смеси ингибитора в исследуемом растворителе различных концентраций (от 0 до 50%). Смеси интенсивно перемешиваются встряхиванием. При этом ингибитор либо растворяется, либо, диспергируясь, образует эмульсию. Для практики имеет значение устойчивость возникшего состояния. Оба показателя оцениваются визуально на фоне листа белой бумаги в проходящем свете периодически в течение интервала времени от 1 ч до 7 сут. Признаком растворимости испытуемого количества ингибитора в выбранном растворителе является отсутствие после тщательного перемешивания расслоения или осадкообразования и сохранение раствора прозрачным в течение 7 сут. В случае частичного растворения растворимость может быть предварительно оценена по положению линии раздела фаз с учетом исходных объемов компонентов. Признаком хорошей диспергируемости испытуемого количества ингибитора является отсутствие расслоения образованной эмульсии в течение 7 сут. Для вариантов периодического ингибирования трубопроводов и емкостного оборудования возможно использование эмульсий с меньшей устойчивостью во времени. При этом время устойчивости таких эмульсий для необходимых концентраций ингибитора должно не менее, чем в два раза превышать суммарное время, реально используемое на подготовку раствора и проведение операции ингибирования. Устойчивость ингибиторов ингибиторных растворов и эмульсий в процессе их приготовления, хранения и использования определяется визуально в интервале температур -30 ÷ +30°С (в зависимости от необходимости). 1.6. Исследование влияния ингибиторов на эмульсеобразование в системе жидкие углеводороды - водаНа установках комплексной подготовки газа происходит сепарационное разделение смеси углеводород - вода и отделение углеводородной части. Ингибиторы коррозии, используемые для защиты скважин, технологического оборудования и трубопроводов не должны замедлять процесс сепарационного разделения смеси углеводородный конденсат - вода. В противном случае неполное или длительное разделение эмульсии приведет к нарушению технологического режима работы сепарационных установок и может вызвать потери углеводородного конденсата. Испытания влияния ингибиторов на эмульсеобразование проводятся в прозрачном сосуде (цилиндр диаметром 50 мм) с мешалкой (типа "миксер"), обеспечивающей постоянное количество оборотов. Для измерений при температуре кроме комнатной сосуд может быть термостатирован. Метод состоит в сравнении времени разделения модельной эмульсии, не содержащей и содержащей рекомендованную защитную концентрацию ингибитора. В качестве составляющих эмульсии в соотношении 1:1 (например, по 50 мл для указанного диаметра цилиндра) используется углеводородный конденсат (или нефть) и пластовая вода соответствующего месторождения. В лабораторных испытаниях углеводородная составляющая может быть заменена керосином, а водная - водным раствором NaCl (3%), подкисленным уксусной кислотой (250 мг/л). Если ингибитор добавляется в виде раствора, то предварительно испытывается влияние используемого растворителя в соответствующих количествах. В течение 10 мин смесь углеводород - вода интенсивно перемешивается, после чего фиксируется время до полного расслаивания смеси. Измеренный параметр не должен превышать время, требуемое для разделения смеси в разделителе. Отечественная и зарубежная практика проектирования аппаратов разделения исходит из времени отстоя в них в интервале 10-30 мин. Соответственно желательное время расслаивания смеси в присутствии ингибитора на первом этапе испытаний не должно быть более 10 мин. В качестве примера на рис. 1 показаны результаты испытания на склонность ингибиторов СЕКАНГАЗ 9, 9Б, и 10 способствовать эмульсеобразованию в различных средах. Видно, что рекомендуемая среда (подкисленный солевой раствор - углеводород) действительно обладает лучшей способностью образовывать эмульсию и в лабораторных испытаниях наиболее целесообразна. Все три ингибитора удовлетворяют указанному выше требованию в представленном диапазоне концентраций, а СЕКАНГАЗ 10 сохраняет свойство не способствовать эмульсеобразованию даже при высоких концентрациях. 1.7. Исследование влияния ингибиторов на вспенивание абсорбентовДля очистки природных газов от Н2S и СО2 используются растворы диэтаноламина (ДЭА) или метилдиэтаноламина (МДЭА). Ингибитор коррозии, как и любой другой ПАВ, попадая в рабочие растворы установки сероочистки, может вызвать их вспенивание, что нарушает режим работы установки и снижает ее производительность по газу. Оценку вспенивающих свойств ингибиторов осуществляют в соответствии с методическим руководством ВНИИГАЗ Р51-00158623-11-95 "Абсорбенты для очистки природных газов от Н2S и СО2. Определение пенных характеристик". Испытание проводится на колонке барботажного типа, в которую заливается рабочий раствор и продувается азот или очищенный воздух с различной линейной скоростью. К пенным характеристикам относят высоту пены и стабильность пены (время жизни пены). Для моделирования процессов сероочистки при испытаниях применяются растворы ДЭА (20% об.) или МДЭА (10% об.) в воде.

Рис. 1.Влияние ингибиторов СЕКАНГАЗ 9, 9Б, 10 на время разделения эмульсии в смесях (1:1) керосина с водным раствором состава: 1-0.1 г/л NaCl, рН 7; 2 - 30 г/л NaCl, pH 7; 3 - 30 г/л NaCl + 250 мг/л СН3СООН, рН 7 На рис. 2 показано влияние скорости потока азота на высоту столба пены для различных ингибиторов коррозии в водном растворе ДЭА (20% об.). Сравнение с параметрами для чистого раствора хорошо иллюстрирует, что ингибиторы могут быть как пеногасителями, так и действительно способствовать пенообразованию. Склонность к пенообразованию имеет существенное значение при выборе ингибитора для защиты трубопроводов, подводящих газ к перерабатывающему заводу, с которым ингибитор может попасть на установки очистки. И хотя ингибитор, обладающий повышенными пенными характеристиками не следует рекомендовать для защиты указанных газопроводов, однако повышенные пенные характеристики не являются поводом для отбраковки всех ингибиторов по данному показателю. Такие ингибиторы весьма успешно могут быть использованы, в частности, для защиты скважинного и другого добывающего оборудования. В то же время при оценке пенных свойств большое значение имеет концентрация ингибитора. Для пенообразующих ингибиторов с увеличением концентрации ПАВ вероятность пенообразования возрастает. И так как на практике ингибитор может накапливаться в системах подготовки газа, то исследование вспенивающих свойств ингибиторов допускается проводить при концентрациях, превышающих защитную в 2 раза. Испытания более высокой концентрации ингибитора являются неоправданными, так как это может приводить к отбраковке высокоэффективных ингибиторов коррозии. В практических условиях необходимо обоснованно подходить к возможной величине концентрации ингибитора, накапливаемой в аппаратах подготовки газа; постоянно контролировать содержание ингибитора и не допускать его превышения более двукратной защитной концентрации из соображений повышенного пенообразования, используя необходимые технологические приемы.

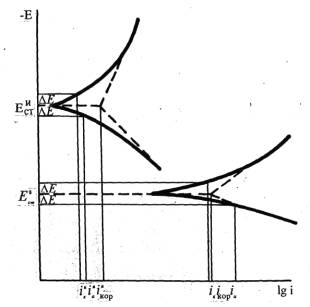

Расход азота, V, л/ч Рис. 2. Влияние добавки ингибиторов на вспенивание абсорбента: 1 - Исходный раствор; 2 - ИКТ; 3 - ИК-36-90; 4 - И-55-Д; 5 - ИФХАНГАЗ; 6 - Виско 904; 7 - Виказол 2. ИССЛЕДОВАНИЕ ЗАЩИТНЫХ СВОЙСТВ ИНГИБИТОРОВ КОРРОЗИИ В ЛАБОРАТОРНЫХ УСЛОВИЯХКоррозия в средах, характерных для газовой промышленности, является сложным и окончательно не изученным до настоящего времени процессом. Коррозионные проявления в присутствии сероводорода, углекислого газа и других агрессивных агентов не ограничиваются просто растворением металла, вызывающим утоньшение стенок оборудования и зависящим от большого числа факторов. Кроме того, что коррозия носит более опасный неравномерный, местный характер в виде питтингов и язв, она вызывает наводороживание и приводит к сероводородному и карбонатному растрескиванию стали, находящейся под напряжением. Наиболее подвержены последнему виду разрушения высокопрочные углеродистые стали. Опасность растрескивания состоит в том, что от него не спасает обычный припуск на коррозию, и визуально кажущееся неповрежденным оборудование может мгновенно разрушиться. Ингибиторная защита значительно снижает скорость коррозионных процессов, однако не сводит их к нулю. К сожалению, снижение скорости растворения стали не всегда адекватно снижению вероятности ее растрескивания - это одно из проявлений сложности рассматриваемых коррозионных процессов, к которым дополнительно следует отнести и то, что коррозионные проявления носят накопительный характер. Если учесть еще и вероятность производственных сбоев даже при хорошо налаженной противокоррозионной службе на производстве, то становится понятным, что следствием перечисленного является невозможность считать ингибиторы средством, способным обеспечить защиту оборудования от растрескивания. Именно поэтому при всей ее эффективности ингибиторная защита в случае вероятности коррозионного растрескивания должна сочетаться с правильным выбором сталей для оборудования и трубопроводов. Сложность и многофакторность коррозионных процессов определяет и сложность всего цикла исследований и испытаний, связанных с разработкой и внедрением ингибиторов. Перечисленное объясняет также и то, что не может существовать одного или нескольких ингибиторов, пригодных для всех случаев. Наоборот каждый конкретный случай практически всегда требует применения специального ингибитора, разработанного для данных специфических условий. Целью лабораторных исследований является всестороннее изучение свойств ингибиторов коррозии применительно к заданным условиям и выявление с помощью экспресс-методов наиболее эффективных из них для последующих автоклавных и опытно-промышленных испытаний. Стадия лабораторных исследований включает ряд последовательных этапов, включающих в частности: - определение эффективности защитного действия электрохимическими методами; - измерение скорости коррозии и эффективности действия ингибиторов гравиметрическим или аналитическим методами; - определение влияния ингибиторов на водородопроницаемость стали; - оценку влияния ингибиторов коррозии на снижение агрессивности коррозионной среды, вызывающей охрупчивание. Любой из этапов может включать один или несколько методов. Рассмотрим в отдельности каждый из методов испытаний ингибиторов. 2.1. Электрохимические методыЭлектрохимические методы определения скорости коррозии основаны на результатах поляризационных измерений, получаемых чаще всего с помощью потенциостатов или различного рода коррозиметров. Преимущество этих методов проявляется в возможности для ряда случаев оценить механизм процессов. Их недостатком является не полная адекватность получаемых результатов и теоретических представлений, используемых при их интерпретации, которые не всегда могут учесть всю сложность явлений, происходящих на поверхности. До настоящего времени большинство методов оценки параметров коррозионного процесса построено на анализе кинетического уравнения: I = Iкор(e π/b'a - e -π/b'k) (2) где ba = ba' ln10 и bk = bk', ln10 соответственно анодная и катодная постоянные Тафеля, a π = E - Eкор - поляризация электрода, измеряемая от потенциала коррозии (Екор). 2.1.1. Метод экстраполяцииКлассическим методом анализа поляризационных кривых является метод экстраполяции. На рис. 3 схематически показаны анодные и катодные поляризационные кривые в среде с ингибитором коррозии и без него. В полулогарифмических координатах эти кривые при достаточном удалении от потенциала коррозии превращаются в прямые. Экстраполяция прямолинейных участков анодной либо катодной поляризационной кривой на стационарный потенциал позволяют определить плотность тока коррозии (iкор), А/м2) и рассчитать ее скорость (К, г/м2ч):

Рис. 3. Схема. Анодные и катодные поляризационные кривые с ингибитором и без ингибитора коррозии где А - атомная масса металла (55,85 для железа); n - валентность ионов металла (2 для железа); F - постоянная Фарадея, А·ч/г-экв. Сравнение величин тока коррозии в присутствии ингибитора (iикор) и без него ( iкор) дает возможность рассчитать защитный эффект (Z, %) и коэффициент защиты (γ):

Наклон прямолинейных участков поляризационных кривых связан со степенью поляризуемости соответственно анодной или катодной составляющих коррозионного процесса, позволяет рассчитать константы Тафеля и выяснить характер тормозящего действия ингибитора по виду контроля (катодный, анодный, смешанный) и определить его степень. Испытания, связанные с получением поляризационных кривых, проводят в соответствии с инструкцией к используемому потенциостату и ГОСТ 9.506 "Ингибиторы коррозии металлов в водно-нефтяных средах. Методы определения защитной способности". В качестве среды для испытаний используются электролит (например, пластовая вода или 3% раствор NaCl + 250 мг/л СН3СООН) с растворенными в них исследуемыми агрессивными газами или смеси электролит - жидкий углеводород (углеводородный конденсат, керосин). Последовательное испытание образца в растворе с ингибитором и без него (после выдержки в ингибированном растворе) позволяет оценить эффект последействия ингибитора. Недостатком метода экстраполяции является необходимость значительной поляризации электрода (~ ±0,5 ÷ 1,5 В) с тем, чтобы могли отчетливо выявиться Тафелевы участки на кривых. Это же определяет и ограничения метода, которые связаны с возможными необратимыми изменениями электродной системы, приводящими к невоспроизводимости и гистерезису кривых потенциал - ток. Для оценки влияния ингибитора отдельно на катодный или анодный процесс можно использовать поляризацию электрода в соответствующем направлении на некоторую постоянную величину, например, в диапазоне 5÷30 мв. При выбранном смещении потенциала от стационарного значения определяют значение тока. Такие определения выполняются для чистого и ингибированного растворов либо из обеих пар поляризационных кривых, либо (что предпочтительнее из-за меньшего воздействия на электрод) непосредственно измерением значения тока при соответствующем смещении потенциала. В результате таких определений будут найдены две пары значений тока (см. рис. 3): ik, ikи и ia, iaи - связанные в основном со скоростью катодного и анодного процессов в исходной и ингибированной среде. Сопоставление значений ia и iaи характеризует действие ингибитора на анодную, a ik и ikи на катодную составляющие процесса. 2.1.2. Метод поляризационного сопротивленияЭтот метод часто соотносят с именами Стэрна Гири, внесших наибольший вклад в его развитие. Он основан на предположении о том, что связь между потенциалом и наложенным током при потенциале, близком к потенциалу коррозии не соответствует уравнению (2), а является линейной. Указанное предположение приводит к простому соотношению между током коррозии и поляризационным сопротивлением Rp:

Метод поляризационного сопротивления исключает большинство проблем, связанных с интенсивной поляризацией электрода. В практических измерениях величина поляризации электрода редко превышает ±20 мВ и чаше всего ограничивается значением ±10 мВ. Метод предусматривает использование обычной лабораторной техники для поляризационных измерений. Кроме того простота метода стимулировала разработку многими фирмами коррозиметров, основанных на измерении поляризационного сопротивления. При работе с ними следует руководствоваться прилагаемыми к ним инструкциями, учитывая недостатки метода. Одним из недостатков метода являются заложенные в нем предположением о линейности основного кинетического уравнения систематические ошибки. Эти ошибки тем больше, чем больше величина поляризации, и могут достигать нескольких десятков процентов. Другой недостаток метода связан с неопределенностью константы В, величина которой не может быть получена непосредственно при измерении Rp и задается априори либо определяется в отдельном эксперименте, и использование того или иного ее количественного значения должно быть аргументировано в каждом конкретном случае. Теоретически величина В может изменяться от 6,5 до 51,11. Дополнительные затруднения в интерпретации полученных результатов имеют место в низкоэлектропроводных средах, а так же при отложении продуктов коррозии на коррозирующей поверхности, как это имеет место и в случае сероводородной коррозии. Применение коррозиметров, основанных на измерении поляризационного сопротивления, с учетом сделанных оговорок может быть рекомендовано при необходимости получения большого числа измерений за короткий промежуток времени, например, при выборе ингибитора из большой серии проб, для получения зависимости изменения скорости коррозии во времени, для контроля за эффективностью ингибирования при неизменном характере коррозионного процесса и т.п. 2.1.3. Смежные методыСмежные методы анализа поляризационных кривых в большой мере сочетают преимущества обоих предыдущих методов, практически не имея их недостатков. Они также, как и метод поляризационного сопротивления предусматривают относительно небольшую по величине поляризацию, но в отличие от него, будучи основаны на нелинейности уравнения (2), позволяют в одном эксперименте определить все три параметра коррозионного процесса (bа, bk, Iкор). Для этого требуется лишь определить несколько значений тока при незначительной поляризации электрода вблизи патенциала коррозии. Отличительной чертой этих методов, разработанных различными авторами, между собой является характер необходимой поляризации и ее направление. По определениям она может быть либо катодной, либо анодной, либо катодно-анодной. Наиболее удобными являются смежные методы Белеевского-Куделина, позволяющие ограничиться либо катодными, либо анодными измерениями по выбору экспериментатора или, использовать поляризацию обеих знаков, исходя из целесообразной необходимости. В частности, катодные измерения предпочтительны для систем, где анодные токи вызывают протравливание поверхности. Анодная поляризация имеет преимущество, когда катодный сдвиг потенциала приводит к осаждению на электроде продуктов коррозии или к восстановлению окиси, образовавшейся при потенциале коррозии, а также при наложении другого электродного процесса (например, катодного выделения водорода при исследовании коррозии с кислородной деполяризацией). Для анализа экспериментальных данных, соответствующих соотношению (2), могут быть использованы два варианта, основанные на точном аналитическом решении системы исходных уравнений при определенном выборе переменных I и π. В частности, для точек какой-либо ветви поляризационной кривой, выбранных с равным шагом (π, 2π, 3π) или (-π, -2π, -3π) искомые значения определяются по следующим формулам:

При другом выборе переменных, а именно при шаге π, кратном двум: (π, 2π, 4π) и (-π, -2π, -4π) ток коррозии и константы Тафеля находятся из:

где знаки "+" и "-" в (8), (9), (11), (12) относятся к анодным токам, а "-" и "+" к катодным, a I1, I2, I3, I4 - токи соответственно при поляризации π, 2π, 3π, 4π. В условиях применимости уравнения (13), являющегося частным случаем общего уравнения (2) при условии bk → ∞ (диффузионный контроль катодной реакции, например, в случае коррозии с кислородной деполяризацией) или bа → ∞ (пассивность металла):

или

расчет ba, bk, Iкор в принципе возможен по (7) - (12). Целесообразней однако, определение параметров таких электродных систем по двум значениям токов I1 и I2, соответствующим анодной (катодной) поляризации электрода π и 2π (т.е. поляризации одного знака). В этом случае:

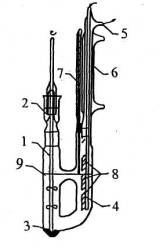

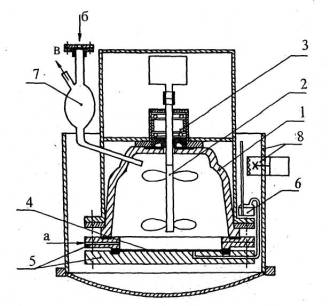

2.2. Гравиметрический методЭтот метод используется для определения скорости коррозии с целью коррозионного контроля и оценки защитного действия ингибиторов коррозии. Гравиметрический метод основан на измерении разности массы контрольных металлических образцов до и после экспозиции в коррозионной среде. Ограничением, связанным с использованием этого метода, является то, что он характеризует усредненную скорость коррозии без учета неравномерности коррозии. В общем при работе следует руководствоваться действующим ГОСТ 9.506 "Ингибиторы коррозии металлов в водно-нефтяных средах. Методы определения защитной способности". Для моделирования реальных условий эксплуатации промыслового оборудования в двухфазных системах испытания ингибиторов проводят на лабораторных установках с интенсивным перемешиванием среды. На рис. 4 приведен типичный для таких экспериментов лабораторный прибор. В двухкамерном сосуде 9 создают с помощью мешалки 1, приводимой в движение через гидрозатвор 2, поток исследуемой среды. Камера, в которой устанавливаются образцы-свидетели 8, снабжена термометром 7 и обратным холодильником 6. Исследуемая среда насыщается сероводородом, который барботирует через трубку 4. Скорость потока жидкости, омывающей образцы-свидетели коррозии, определяют с помощью изогнутой трубки, опущенной в поток жидкости. Для этого сначала определяют скорость потока жидкости, вытекающей из сифона при неподвижной среде. Жидкость из сифона отбирается в течение определенного времени (10 с) в бюкс и взвешивается на аналитических весах. Затем включается мешалка и вновь измеряется расход жидкости из сифонной трубки. Расчет скорости (W, м/c) производится по уравнению:

где Н - глубина погружения сифонной трубки в статических условиях, см; Q1 ,Q2 - скорость истечения жидкости через сифон соответственно в статических и динамических условиях, г/с; g - ускорение силы тяжести, см/с2 Если из сифонной трубки отбирается постоянный объем жидкости (например, 1 см3), формула примет вид:

где τ1 и τ2 - время, в течение которого отводится из сифона калиброванный объем жидкости соответственно в статических и динамических условиях.

Рис. 4. Сосуд для лабораторных гравиметрических исследований: 1 - мешалка; 2 - гидравлический затвор; 3 - гнездо; 4 - подача агрессивного газа; 5 - выход агрессивного газа; 6 - холодильник; 7 - термометр; 8 - исследуемые образцы; 9 - U-образный сосуд Методика позволяет измерять скорость потока жидкой среды практически в любом диапазоне скоростей, а отобранные при измерении скорости потока пробы жидкости могут быть использованы при коррозионных исследованиях для количественного определения рН и состава агрессивных компонентов среды. Для испытаний могут быть использованы и другие варианты установок, в необходимой мере моделирующие требуемые условия. Контрольные образцы вырезаются в виде пластин из листовой стали 20. При необходимости образцы могут быть из той же стали, из которой изготовлено оборудование. Размеры образцов выбираются минимальными для компактности, но достаточными для получения величин скорости коррозии, значительно превышающих предел чувствительности данного метода. В лабораторной практике наиболее часто используются образцы размером 40×20×2 мм или 50×20×2 мм. Скорость коррозии К (г/м2·ч) вычисляют по формуле:

где g1 - масса образца до испытания, г; g2 - масса образца после испытания, г; s - поверхность образца, м2; τ - время испытания, ч. Защитное действие ингибиторов коррозии (Z, %) определяется по потере масса контрольных образцов в отсутствии и в присутствии ингибиторов коррозии и рассчитывается по формуле:

где K - скорость коррозии образцов в отсутствии ингибитора, г/м2·ч; Kи - скорость коррозии образцов в присутствии ингибитора, г/м2·ч. Защитный эффект (γ) определяется как отношение:

2.3. Аналитический методНаиболее достоверные результаты метод дает для чистых металлов. Он может быть использован и при измерении коррозии железа и сталей с высоким содержанием железа в том числе углеродистых сталей и основан на расчете скорости коррозии по содержанию железа в продуктах коррозии, определяемому с помощью стандартных методов аналитической химии (титрования, фотоколориметрии). Метод является в определенном смысле противоположностью гравиметрического метода. Так, если в гравиметрическом методе удаляют продукты коррозии с поверхности образца и оценивают потери массы, то в данном методе их необходимо тщательно собрать для определения содержащегося в них металла. Оба метода предназначены для определения скорости общей коррозии, исходя из предположения о ее равномерности. Особенностями аналитического метода являются различная валентность ионов железа, которые могут присутствовать в анализируемой среде (Fe2+, Fe3+), а соответственно и различные свойства, присущие этим формам, различная растворимость их соединений. Соединения двухвалентного железа в воде в обычных условиях не устойчивы, т.к. оно легко окисляется кислородом воздуха. Все это, как правило, учитывают стандартные методы. Нерастворимые в исследуемом растворе продукты коррозии растворяются в растворах с низким рН. В растворенную форму переводятся продукты, находящиеся в виде взвеси и осадков в среде, а также в виде отложений на образцах, подвесках, мешалках и стенках испытательного сосуда. Растворение продуктов коррозии с образцов необходимо проводить в растворах, не вызывающих растворения металла, так, как это делается в гравиметрическом методе. Растворенные продукты объединяются в исследуемой среде. Двухвалентное железо переводится в трехвалентное и анализируется. При определении содержания общего железа в водных прозрачных растворах можно использовать ГОСТ 4011-72 (Вода питьевая. Методы определения общего железа). При применении в качестве испытательной среды различного рода смесей, включающих углеводороды, ПАВ и проч., среда может быть непрозрачной. В этих случаях должен быть использован или специально разработан метод анализа, учитывающий особенности среды, включая возможность различного распределения продуктов коррозии по фазам смеси. 2.4. Определение влияния ингибиторов на водородопроницаемость сталиВодородное охрупчивание металлов при сероводородной коррозии связано с его наводороживанием, происходящим при проникновении внутрь металла немолизованной части водорода, образующегося в процессе катодной реакции. Ингибиторы, снижая скорость коррозии в целом, оказывают свое влияние и на ее катодную составляющую. При этом они могут не только уменьшить скорость катодного выделения водорода, но и изменить соотношение между молизованной (выделившейся в окружающую среду) и немолизованной (проникшей в металл) частями водорода. Оценить это соотношение и влияние на него ингибиторов коррозии можно в экспериментах при одновременном определении водородопроницаемости стали и скорости общей коррозии. Обычно водородопроницаемость измеряют волюмометрическим, масспектрометрическим, радиографическим или потенциостатическим методами. На рис. 5 показана схема простой установки, позволяющей с достаточно высокой точностью определять водородопроницаемость стальной мембраны, одна из сторон которой подвергается коррозии. Скорость последней измеряется гравиметрическим или аналитическим методом.

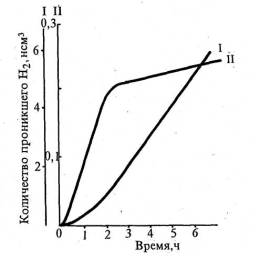

Рис. 5. Схема установки: 1 - стеклянная ячейка; 2 - мешалка с электроприводом; 3 - центрирующее устройство с самоуплотняющимся сальником; 4 - образец (мембрана); 5 - фланцы для уплотнения образца; 6 - устройство для замера проникшего через образец водорода; 7 - узел ввода добавок и выхода продуваемого сероводорода; 8 - термостат; а - заливка раствора и продувка сероводорода; б - ввод добавок; в - выход сероводорода Образец из исследуемого материала с помощью фланцев и прокладок из вакуумной резины снизу герметично подсоединяется к ячейке, создавая замкнутый объем. Такая конструкция позволяет легко производить смену образцов, не нарушая герметичности остальных уплотнений установки. Ячейка в сборе помещается в воздушный термостат. Проникший через мембрану водород накапливается в полости под мембраной и его количество может быть измерено одним из указанных выше способов. В рассматриваемом варианте (рис. 5) проницаемость водорода измеряется волюмометрически. В нижнем объемном фланце сделан проход для вывода диффузионного водорода к манометру. Рабочий раствор в установке интенсивно перемешивается мешалкой. Постоянство концентрации сероводорода поддерживается с помощью непрерывной продувки его через раствор при атмосферном давлении. В работе используются плоские образцы, вырезанные из листовой стали Ø 125 мм и толщиной 0,5 мм. На рис. 6 иллюстрируется зависимость количества проникшего через мембрану водорода в процессе коррозии от времени, а также влияние ингибитора на его снижение. Суммарное количество проникшего водорода в присутствии ингибитора более, чем на порядок ниже eго количества для случая коррозии без ингибитора. Из рисунка видно, что действие ингибитора начинается примерно через 1,5 ч после введения его в раствор.

Рис. 6. Количество проникшего водорода в зависимости от времени: I - без ингибитора; II - с ингибитором То есть в течение короткого времени метод достаточно эффективно позволяет судить о влиянии ингибитора. Водородопроницаемость

где S - поверхность мембраны, см2; δ - толщина мембраны, мм. Оценка эффективности ингибитора коррозии производится путем сравнения количества проникшего через металлический образец водорода без ингибитора и с ингибитором. Расчет производится по формуле:

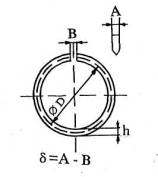

где Z - степень защиты от наводороживания, %; П и Пи - водородопроницаемость при коррозии в среде без ингибитора и с ингибитором соответственно. Сравнение общего количества проникшего водорода с рассчитанным, исходя из потерь массы образца при коррозии, в предположении, что коррозия полностью протекает с водородной деполяризацией, может ориентировочно дать долю немолизованного на корродирующей поверхности водорода. Более точный результат даст учет того количества водорода, которое осталось растворенным в металле. Для этого следует использовать существующие методы анализа на водород (например, вакуумного нагрева, плавления или анодного растворения). 2.5. Применение колец ОдингаОпыт исследований показывает как существенно корректное сопоставление агрессивности коррозионной среды в лабораторных, автоклавных и промышленных условиях. Эта сопоставимость позволяет охарактеризовать степень моделирования данной агрессивной среды в лаборатории и оценить возможность переноса лабораторных и автоклавных результатов в промышленные условия. При оценке агрессивности среды всегда важна кратковременность испытаний. Особенно остро этот вопрос встает для сред с относительно малой агрессивностью при определении их склонности охрупчивать металл. Характерно это и для сред, включающих в свой состав ингибиторы коррозии, т.к. агрессивность такой среды резко снижается. В этих случаях удобно использование колец Одинга, тем более, что кроме незначительных затрат, связанных с их изготовлением, не требуется применения никакого другого дополнительного оборудования за исключением секундомера. Некоторым неудобством их использования является необходимость часто вскрывать оборудование, либо размещать образцы за прозрачной перегородкой. При использовании указанных образцов определяется время до их разрушения при заданном уровне нагрузки. Образцы (рис. 7) нагружаются путем введения клина в разрез. Размеры кольца, выреза в нем и клина фиксированы. Максимальные приложенные напряжения (в точке, противоположной клину) определяются по соотношению:

где σ - величина приложенных напряжений, кг/мм2; δ - величина заданной деформации, определяемая разностью размеров клина (А) и выреза в кольце (В), δ =А-В, мм; Е - модуль нормальной упругости материала кольца, кг/мм2; R2ср - средний радиус кольца, мм; h - высота сечения кольца, выполняемого квадратным, мм. Для оценки склонности выбранного металла к растрескиванию образцы могут быть изготовлены из эксплуатационных труб. Для оценки степени агрессивности коррозионной среды и эффективности ингибиторной защиты кольца Одинга изготавливаются из высокопрочной стали, подверженной растрескиванию, например, закаленной и отпущенной стали У8 или У10. Закалка образцов должна проводиться таким образом, чтобы механические свойства (например, твердость), были одинаковы во всех образцах.

Рис. 7. Кольцо Одинга 1 - образец; 2 - клин; Ø D - средний диаметр кольца; А - ширина клина; h - высота сечения кольца; В - размер выреза в кольце Характеристикой чувствительности метода может служить следующий пример. В сероводороде 100% относительной влажности время до разрушения при температуре 40° С напряженных колец из стали У10А(σ = 55 кг/мм2, HRС61±1) составляет в среднем 24 мин (при этом скорость коррозии образцов стали 2 равна ~0,3 г/м2ч), в то время как в сероводороде 90% влажности кольца не разрушились в течение семи часов (скорость коррозии стали 2 ~0,06 г/м2ч). Оценка эффективности ингибиторной защиты осуществляется путем сравнения времени до растрескивания колец в коррозионной среде в отсутствии и в присутствии ингибитора по формуле:

где γ - защитное действие; τ - время до разрушения образцов в агрессивной среде без ингибитора, ч; τи - время до разрушения образцов в присутствии ингибитора, ч. При использовании данного метода следует учитывать, что для полученных с его помощью результатов характерен значительный разброс. В связи с этим рекомендуемое количество образцов на каждую точку должно составлять 5-7 или более. 2.6. Определение влияния ингибиторов на снижение степени охрупчивания методом перегибаМетод основан на сравнении числа перегибов на 180°, которые выдерживают металлические образцы в исходном состоянии и после испытаний в коррозионной среде без ингибитора и с ингибитором коррозии. Количество перегибов образца определяют по ГОСТ 1579. Для испытаний на перегиб используется прибор ИХ5111 или машина ИХ5128. Контрольные образцы изготавливаются в виде проволоки или ленты. Рекомендуется использование проволоки из стали СВ-08А диаметром 2-4 мм, длиной 90-150 мм. Обезжиренные образцы в количестве 3-7 штук подвергают коррозионным испытаниям, аналогичным изложенному в описании гравиметрического метода. После окончания коррозионных испытаний образцы вынимают из коррозионной среды, ополаскивают дистиллированной водой, просушивают фильтровальной бумагой и испытывают на перегиб, пользуясь инструкциями на средства испытания и указанным ГОСТом. Недостатком метода, как и в предыдущем случае, является заметный разброс данных. Одной из основных его причин является высокая диффузионная подвижность внедряющегося в металл водорода. Поэтому метод имеет ограничение, связанное с промежутком времени от окончания коррозионных испытаний до начала испытаний на перегиб. Длительность этого промежутка должна быть по возможности минимальной, а его величина должна фиксироваться, быть одинаковой в каждой серии испытаний и указываться вместе с результатом испытаний на перегиб с целью сопоставимости с другими. Степень охрупчивания (N, %) образцов рассчитывается по формулам:

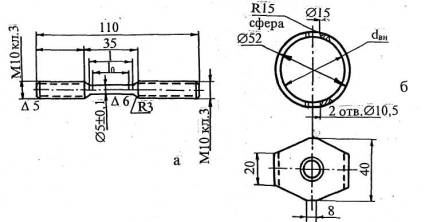

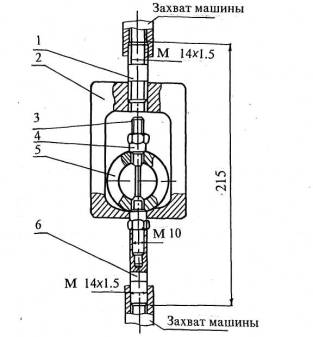

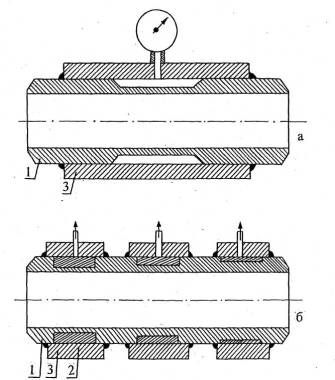

Степень защиты (Z, %) от охрупчивания металла испытуемым ингибитором рассчитывается по формуле: где nо - среднеарифметическое число перегибов до разрушения исходных образцов; n - среднеарифметическое число перегибов до разрушения образцов, испытанных в агрессивной среде без ингибитора; nи - среднеарифметическое число перегибов до разрушения образцов, испытанных в агрессивной среде в присутствии ингибитора. 3. АВТОКЛАВНЫЕ ИСПЫТАНИЯПреимуществом автоклавных испытаний является возможность создать реальные условия эксплуатации оборудования по температуре и давлению и варьировать их значения в зависимости от поставленной задачи. Испытания проводят в специальных автоклавах, предназначенных для коррозионных испытаний в сероводородсодержащей среде. Так как сероводородная коррозия сопровождается наводороживанием металла, то определяют не только скорость коррозии, но и изменение его механических характеристик в зависимости от температуры, давления сероводорода и других газов, величины растягивающих напряжений, общего состава коррозионной среды, вида и концентрации ингибитора, а также местонахождения образца - в жидкой или газовой фазе. Поскольку для обустройства сероводородсодержащих месторождений используются мягкие стали с Rс ≤ 22 единиц (стали типа стали 20), то испытания проводят на образцах, изготовленных из этой стали. Измерения скорости коррозии проводятся, как правило, гравиметрическим методом аналогично описанному в разделе 2.2. При оценке воздействия на сталь коррозионных испытаний целесообразно определить изменение ее пластических свойств, так как именно пластические свойства мягких углеродистых сталей убывают практически линейно при увеличении содержания водорода в металле (по крайней мере до 5 нсм3/100 г). Прочностные свойства не меняются адекватно в той же мере. Для указанной цели удобны стандартные образцы по ГОСТ 1497 Ø 5 мм с длиной рабочей части 25 мм. Образцы могут быть как в напряженном, так и в ненапряженном состоянии. С точки зрения создания напряжений в металле, моделирующих условия работы оборудования, наиболее подходящими являются образцы с одноосным напряжением. Для испытаний в напряженном состоянии используются аналогичные образцы с удлиненной резьбовой частью с одной из сторон. Для создания и поддержания напряжений в образце в процессе коррозионных испытаний применяют специальные нагружающие кольца. На рис. 8 показаны образцы и нагружающие кольца отдельно, а на рис. 9 вместе с со вспомогательным устройством, позволяющим производить нагружение образцов с применением разрывной машины. Материалом для колец служит сталь Х17Н13М2Т, которая практически не корродирует в сероводородсодержащих средах и не меняет своих характеристик. Нагружение образцов производят до желаемой величины и образцы проходят коррозионные испытания в сборе совместно с кольцом. Предельное допустимое напряжение, при котором кольцо еще работает в области упругих деформаций, зависит от толщины стенок кольца. Для толщин стенок 5, 6 и 7 мм оно составляет 750, 1200 и 2000 кгс соответственно.

Рис. 8. Образец (а), нагружаемый с помощью кольца (б)

Рис. 9. Образец с нагружающим кольцом в реверсоре: 1 - шпилька; 2 - реверсор; 3 - образец; 4 - гайка; 5 - кольцо; 6 - переходник Исходя из того, что наводороживание в процессе коррозии стабилизируется в течение 2-3 суток, время экспозиции металлических образцов в коррозионной среде при сравнительных экспериментах принято равным 72 часам. После выдержки в автоклавах, если образцы не разрушились в результате сульфидного растрескивания, они разрываются на разрывной машине с целью определения изменения механических свойств стали. Испытания проводят по ГОСТ 1497. За критерии оценки коррозионно-механической стойкости приняты относительное удлинение (δ, %), относительное сужение (ψ, %) и работа разрушения образца (А). Работа разрушения является величиной, включающей в себя прочностные характеристики и характеристики пластичности материала, и может служить более универсальным показателем. Количественно величина работы разрушения образца оценивается площадью диаграммы разрушения, ограниченной кривой разрушения в координатах Р - Δl, где Р - нагрузка, Δl - удлинение. Оценка степени охрупчивания образцов осуществляется путем сравнения свойств до и после коррозионных испытаний образцов по формуле:

где ΔС - относительное изменение изучаемого свойства, % , С0 и С - величина свойства (δ, ψ, А) до и после коррозионных испытаний. Определение степени защиты с помощью ингибитора (Z, %) от снижения величины того или иного пластического свойства стали производится по формулам, аналогичным формуле (27):

где Си - величина свойства (δ, ψ, А) после коррозионных испытаний в среде с ингибитором коррозии. В зависимости от поставленной задачи в автоклавах могут быть использованы образцы для испытаний на перегиб и типа колец Одинга (см. разделы 2.5. и 2.6.), а также другие виды образцов под напряжением. 4. ИСПЫТАНИЯ ИНГИБИТОРОВ И КОНТРОЛЬ ЗА ЭФФЕКТИВНОСТЬЮ ИХ ПРИМЕНЕНИЯ В ПРОМЫШЛЕННЫХ УСЛОВИЯХИспытания в промышленных условиях могут быть частичными или полномасштабными. Полномасштабное испытание - испытание, проводимое во всей цепочке технологического цикла, может предоставить максимум информации, однако из-за своей дороговизны проводится крайне редко. С практической точки зрения более целесообразным является частичное испытание. Частичным испытание является тогда, когда проводится ингибирование какой-либо части оборудования (например, сважины или емкости). Условия данных испытаний достаточно полно соответствуют реальным. Разновидностью частичного испытания являются стендовые испытания, проводящиеся на специально построенном стенде, подключенном к технологической нити. Условия стендовых испытаний в той или иной мере приближаются к реальным. Целью испытаний в промышленных условиях является уточнение и окончательная отработка всех параметров процесса ингибирования, рекомендованных в результате предварительных испытаний. При исследовании эффективности защитного действия ингибиторов коррозии в промышленных условиях определяются: - механические (пластические) свойства металла; - водородопроницаемость металла; - вид и скорость коррозии оборудования; - концентрация ингибитора коррозии; - параметры, оказывающие влияние на технологический процесс (при необходимости). В испытаниях отрабатывается также технология использования ингибитора. 4.1. Влияние ингибиторов на механические свойства металла определяются с использованием предварительно напряженных образцов- свидетелей (см. раздел 3), которые через специальные лубрикаторы вводятся в работающее оборудование или заранее устанавливаются и снимаются в периоды осмотра или ревизии оборудования. Для сравнительных испытаний могут быть использованы ненапряженные образцы, а также образцы по методам, изложенным в разделах 2.5., 2.6. 4.2. Определение вероятности наводороживания металла производится с помощью устройств, называемых водородными зондами, и имеющих различную конструкцию и средства измерения проникающего через стенки устройства водорода. Водородный зонд может быть выполнен в виде заполненной с целью уменьшения внутреннего объема трубки, заглушённой с одного конца, конструкции "труба в трубе" или в виде образующей герметичную полость накладки на стенке действующего оборудования. Количество водорода, проникающего во внутреннюю полость зонда, фиксируется измерительными устройствами. Оценку водородопроницаемости и эффективности ингибиторной защиты производят также, как это описано в разделе 2.4. 4.3. Вид и скорость коррозии оборудования. Характер коррозии определяется с помощью визуального осмотра поверхности оборудования и/или образцов. Оценивается степень неравномерности коррозионных проявлений по площади и глубине проникновения. Наличие язв и питтингов даже при небольшой величине скорости общей коррозии говорит о недостаточности противокоррозионной защиты. Для определения скорости общей коррозии используется несколько методов (поврозь или одновременно, последнее предпочтительнее). Гравиметрический метод. Гравиметрический метод (см. раздел 2.2.) наиболее распространен. Для его реализации используются образцы-свидетели коррозии, которые вводятся в рабочую среду также, как и образцы для коррозионно-механических испытаний (см. п. 4.1.). Метод дает усредненную скорость коррозии образцов за время испытаний в предположении, что она является равномерной. При использовании метода следует учитывать, что условия протекания коррозионных процессов на оборудовании и на образцах в него помещенных, даже в случае изготовления из одного и того же материала, не являются идентичными из-за различного состояния поверхности и гидродинамических условий. Метод поляризационного сопротивления (см. раздел 2.1.2). Метод дает значения мгновенной скорости коррозии. При условии установления адекватности показаний прибора характеру коррозионных процессов может характеризовать изменение степени агрессивности среды в разные периоды эксплуатации. Соответственно при сопоставлении показаний во времени может позволить быстро оценивать эффективность ингибирования. Абсолютные значения скорости коррозии, полученные этим методом, для оценки их достоверности следует сравнивать с результатами других методов (например, гравиметрического, ультразвукового). Определение скорости коррозии методом измерения электросопротивления образца. Метод позволяет прослеживать непрерывно изменение скорости коррозии, не вынимая образец (зонд). Другим его преимуществом является возможность измерений в слабо или в неэлектропроводной среде, например, в газе, в отличие от метода поляризационного сопротивления. К недостаткам метода относятся невозможность его использования в сильно электропроводных электролитах и трудности, связанные с переносом полученных результатов на коррозию непосредственно оборудования, учитывая различия в форме и материале зонда и контролируемого объекта. Анализ содержания железа. Скорость общей коррозии и эффективность ингибирования определяется также с помощью контроля за содержанием железа в жидкой фазе. Использование метода химического анализа на железо для контроля за коррозией и оценки эффективности защиты от нее основано на определении количества образовавшихся продуктов коррозии, которые в той или иной форме переходят в коррозионную среду и выносятся с потоком жидкости. В промышленных условиях (в отличие от лабораторных см. разд.2.3.) этот метод является приближенным, т.к. значительное количество продуктов коррозии сохраняется на поверхности металла и в застойных зонах и не может быть учтено. Однако практика показала, что применение метода химического анализа на железо весьма полезно при сравнении скорости коррозии в одном и том же месте в различное время для оценки эффективности защиты от коррозии. В случае, если другими методами дополнительно установлено, что коррозия носит равномерный характер, то возможна оценка и абсолютных коррозионных потерь. Для этого обычно определяют допустимую "норму" содержания железа в жидкости, исходя из величины допуска на общую коррозию поверхности и проектного времени эксплуатации контролируемого оборудования. Сравнением полученных величин с содержанием железа в отобранной пробе жидкости определяют степень допустимости коррозионных потерь. Следует всегда помнить, что получаемый этим методом результат является интегральным и относится ко всей площади оборудования, находящейся по пути потока продукции до места отбора пробы. Место отбора пробы перед моментом отбора следует тщательно продувать от скопившихся осадков. Для химического анализа на железо можно использовать существующие методы (например, фотометрический или трилонометрический) с учетом мешающего фактора жидких углеводородов. Ультразвуковая толщинометрия. Метод эффективен в случае большой чувствительности применяемого прибора, а также при относительно длительном периоде испытаний (эксплуатации). Измерения толщины стенок оборудования следует производить в наиболее опасных местах (наибольшие скорости потока, высокие температуры, изгибы трубопроводов и т.п.) до и после испытаний по заранее подготовленной карте. Эффективность метода возрастает при систематическом его использовании непосредственно в процессе эксплуатации оборудования и накоплении банка данных в результате коррозионного контроля. Зонды предупреждения. Применение зондов предупреждения также, как ультразвуковой толщинометрии, наиболее эффективно при коррозионном контроле за состоянием оборудования в процессе эксплуатации. Но при больших скоростях коррозии их использование может быть полезным уже на подготовительных и испытательных этапах, учитывая накопительный характер коррозионных проявлений. К зондам предупреждения относятся такие устройства, стенка которых разрушается в результате воздействия коррозионной среды раньше, чем стенка оборудования. Момент разрушения фиксируется показывающим прибором, а при соединении его с системой сигнализации соответствующие сведения могут подаваться на диспетчерский пульт. Зонды предупреждения могут конструироваться в расчете как на общую коррозию, так и на коррозию под напряжением. Зондами предупреждения могут быть и те из водородных зондов, которые изготовлены с пониженной толщиной стенки. Такие зонды могут быть вставлены в оборудование любого вида. Примером зондов, имитирующих работу трубопроводов, являются зонды, схема которых показана на рис. 10. Вариант 10а позволяет создать более напряженное состояние металла в реально используемой трубе, не нарушая надежности трубопровода в целом. В варианте 10б напряженное состояние металла практически неизменно. Используя набор зондов с разлличной толщиной стенки, можно эффективно прогнозировать продолжительность безаварийной эксплуатации трубопроводов в том случае, когда вероятны разрушения за счет коррозионных процессов. Совместное использование перечисленных методов позволяет получить обобщенную картину коррозионного процесса и в большой мере достоверно интерпретировать полученные результаты.

Рис. 10. Схема. Зоны предупреждения разрушения: а - от коррозионного растрескивания; б - от общей коррозии (1 - отрезок трубы, 2 - вставка, 3 - накладка) 4.4. Аналитический контроль рабочей концентрации ингибитора в жидкой фазе является важным методом определения действительной эффективности ингибирования. Он не только позволяет сравнивать действие реально имеющейся в среде концентрации ингибитора с рекомендованной защитной, но и производить необходимые корректировки по количеству вводимого ингибитора, позволяя поддерживать рабочую концентрацию на заданном уровне или своевременно изменять его при возможных изменениях количества жидкой фазы и агрессивности среды. Для анализов следует использовать методы, рекомендованные в технических условиях на ингибитор, либо специально разработанные. Проба для анализа должна отбираться таким образом и из таких мест, чтобы она была представительной по существу технологического процесса. Применение комплекса различных методов контроля позволяет надежно следить за эффективностью ингибирования при испытаниях, а на стадии промышленного использования оперативно вносить коррективы в технологию ингибиторной защиты, в том числе и в случаях изменения технологического режима или условий работы оборудования на всей производственной цепочке от скважины до газоперерабатывающего завода. Содержание

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/50839

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|