Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"1.08-08 Инструкция по проектированию и монтажу контактных соединений шин между собой и с выводами электротехнических устройств.Ассоциация «Росэлектромонтаж» Инструкция по проектированию и

монтажу контактных соединений шин № И 1.08-08 Москва Содержание РАЗРАБОТАНА: OOP «Инженерный электротехнический центр - Контакт» РАЗРАБОТЧИКИ: В.А. Книгель, Г.Ю. Авраменко, М.В. Пономарев, О.В. Пономарева ВЗАМЕН: ВСН 164-82 АННОТАЦИЯ Настоящая инструкция разработана в развитие основных положений ГОСТ 10434, ГОСТ 17441, Правил устройства электроустановок (ПУЭ) и строительных норм и правил. Инструкция распространяется на разборные и неразборные контактные соединения шин толщиной до 15 мм, гибких шин и профилей (швеллерного, корветного, двутаврового и др.) из алюминия, твердого алюминиевого сплава АД31Т и меди, а также на соединение шин с выводами электротехнических устройств. Для контактных соединений стальных проводников требования Инструкции являются рекомендуемыми. Инструкция предназначена для научно-исследовательских, проектных и монтажных организаций. Утверждена 1. ОБЛАСТЬ И ПОРЯДОК ПРИМЕНЕНИЯ ИНСТРУКЦИИ1.1. Требования Инструкция распространяется на разборные и неразборные контактные соединения шин толщиной до 15 мм, гибких шин и профилей (швеллерного, корветного, двутаврового и др.) из алюминия, твердого алюминиевого сплава АД31Т и меди, а также на соединение шин с выводами электротехнических устройств. Для контактных соединений стальных проводников требования Инструкции являются рекомендуемыми. Инструкция устанавливает требования к персоналу, выполняющему проектирование и монтажные работы, определяют организационные и технические мероприятия, обеспечивающие качество электромонтажных работ и их безопасность. 1.2. Настоящая инструкция вводится приказом организации и является обязательной к применению в организациях Ассоциации «Росэлектромонтаж». 2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯТаблица 2.1 Термины, упомянутые в Инструкции

3. ОБЩИЕ ТРЕБОВАНИЯ3.1. Виды контактных соединений3.1.1. Соединение между собой шин из однородных металлов, ответвления от этих шин и соединения алюминиевых шин и шин из алюминиевого сплава с выводами из алюминия и из алюминиевых сплавов выполняются разборными или неразборными. Соединения шин из разнородных материалов и в тех случаях, когда по условиям эксплуатации необходима периодическая разборка соединений, должны выполняться, как правило, разборными. 3.1.2. Контактные соединения в зависимости от технических требований, предъявляемых к ним ГОСТ 10434, подразделяются на классы 1, 2 и 3. Класс контактных соединений в зависимости от области их применения приведен в табл. 3.1. Класс контактных соединений в зависимости от области применения

Линейные контактные соединения силовых цепей следует относить к первому классу. 3.1.3. В зависимости от климатического исполнения и категории размещения электротехнических устройств по ГОСТ 15150 контактные соединения в соответствии с ГОСТ 10434 подразделяются на группы А и Б:

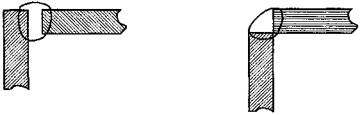

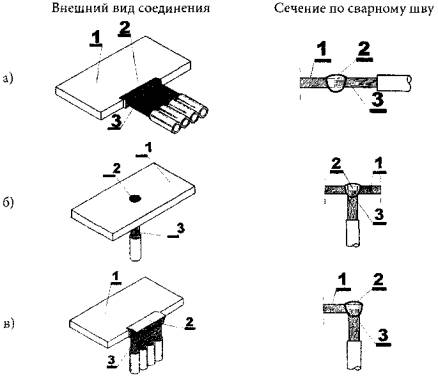

Примечание: в таблице приведены категории размещений изделий I - для эксплуатации на открытом воздухе; II - для эксплуатации под навесом или в помещениях, где отсутствует прямое воздействие солнечного излучения и атмосферных осадков; III - для эксплуатации в закрытых помещениях с естественной вентиляцией без искусственно регулируемых климатических условий; IV - для эксплуатации в помещениях с искусственно регулируемыми климатическими условиями. 3.1.4. Контактные соединения должны выполняться в соответствии с требованиями ГОСТ 10434, ГОСТ 17441, стандартов, технических условий на конкретные виды электротехнических устройств, СНиП 3.05.06-85, настоящей инструкции по рабочим чертежам, утвержденным в установленном порядке. 3.2. Требования к неразборным контактным соединениям3.2.1. Неразборные контактные соединения выполняются сваркой, пайкой, опрессовкой1 или другими методами, указанными в действующих НТД. 1 Неразборные соединения, выполненные методами опрессовки или обжатия, описаны в главе 7. 3.2.2. Конструктивные элементы и размеры сварных контактных соединений шин следует выбирать в соответствии с рекомендациями ГОСТ 23792. 3.2.3. Основными типами сварных соединений ошиновок являются: стыковые, угловые, нахлесточные, тавровые и торцовые (табл. 3.2). Определение типов сварных соединений - по ГОСТ 2601. Основные типы сварных соединений и шин

Способы сварки шин из различных материалов указаны в табл. 3.3. Способы сварки шин

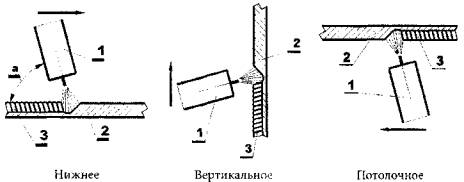

1) Сварка сплава АД31 угольным электродом не рекомендуется 2) В качестве защитного газа применяются: CO2 или его смеси При выборе способа сварки следует иметь в виду: 1) Для сварки угольным электродом не требуется специального сварочного оборудования, в то время как для сварки в среде защитного газа (аргона) плавящимся электродом необходимо приобретение специального сварочного полуавтомата, либо установка для ручной аргонодуговой сварки. В силу своих особенностей сварка угольным электродом возможна только в нижнем положении; сварка в аргоне (ручная, и полуавтоматическая) может выполняться во всех пространственных положениях. При сварке угольным электродом основными факторами, оказывающими вредное воздействие на организм сварщика и окружающую среду, являются ультрафиолетовое излучение и выделение большого количества сварочного аэрозоля и пыли, состоящей из паров металла, его окислов и продуктов сгорания флюса. Эти выделения необходимо удалять непосредственно от места сварки и отфильтровывать перед выбросом в окружающую среду. 2) Ручная аргонодуговая сварка вольфрамовым электродом эффективна при толщине шин до 6 мм. При больших толщинах производительность этого способа резко снижается, особенно при низкой температуре воздуха, что приводит к резкому увеличению энергозатрат на сварку. Сварка в аргоне (ручная дуговая неплавящимся и плавящимся электродом) обеспечивает более высокое качество сварных соединений по сравнению со сваркой угольным электродом. При сварке в аргоне основу вредных выделений составляет озон, который также необходимо удалять от места выполнения сварки. 3) Этот вид сварки рекомендуется для шин толщиной от 3 до 6 мм и следует применять для соединения шин из алюминия и его сплавов толщиной 6 мм и более. Основным преимуществом полуавтоматической сварки плавящимся электродом в инертном газе - аргоне является хорошее качество, высокая производительность и возможность выполнения сварки в любом пространственном положении. 4) Ручная дуговая сварка покрытыми электродами допускается к применению для соединения шин из алюминия при нижнем положении шва после согласования с Заказчиком или разработчиком проекта. Примечание: более подробно о выборе процесса сварки, техники сварки, оборудования можно узнать из «Инструкции по сварке цветных металлов в электромонтажном производстве». 3.2.4. Поверхность швов сварных соединений должна быть равномерно-чешуйчатой без наплывов. Швы не должны иметь трещин, прожогов, непроваров длиной более 10 % длины шва (но не более 30 мм), незаплавленных кратеров и подрезов глубиной 0,1 толщины шины (но не более 3 мм). Сварные соединения компенсаторов не должны иметь подрезов и непроваров на лентах основного пакета. 3.2.5. Соединения, выполненные опрессовкой, не должны иметь трещин хвостовика наконечника, гильзы, зажимов в месте опрессовки; лунки должны быть расположены симметрично и соосно, геометрические размеры спрессованной части соединения должны соответствовать требованиям стандартов, ТУ, технологических документов. 3.2.6. Сварные и опрессованные соединения, не работающие на растяжение, должны выдерживать напряжения, возникающие от воздействия статических осевых нагрузок, не менее 30 % временного сопротивления разрыву целой гибкой шины; работающие на растяжение - не менее 90 % временного сопротивления разрыву целой гибкой шины. 3.2.7. Отношение начального (после сварки) сопротивления контактных соединений к сопротивлению контрольного участка шины длиной, равной длине контактного соединения, должно быть: для класса 1 - не более 1 (если иное не указано в стандартах и ТУ на конкретные виды электротехнических устройств); для класса 2 - не более 2; для класса 3 - не более 6. В контактных соединениях шин различной проводимости сравнение следует производить с шиной меньшей проводимости. 3.2.8. Электрическое сопротивление сварных соединений, прошедших испытания или находящихся в эксплуатации, должно оставаться неизменным; для соединений, выполненных опрессовкой, электрическое сопротивление после испытаний не должно превышать начальное значение более, чем в 1,5 раза. 3.2.9. При протекании номинального тока температура нагрева неразборных контактных соединений (классов 1 и 2) не должна превышать значений, указанных в табл. 3.4. Температура нагрева контактных соединений класса 3 устанавливается стандартами и ТУ на конкретные виды электротехнических устройств. Температура нагрева контактных соединений

3.2.10. Температура неразборных контактных соединений при испытании на стойкость при сквозных токах должна быть не более 200°C у соединений шин из алюминия и его сплавов, а также у соединений этих шин с медными, и 300°C у соединений медных шин. После испытаний на стойкость при сквозных токах контактные неразборные соединения не должны иметь механических повреждений, препятствующих их дальнейшей эксплуатации. 3.2.11. Контактные соединения в соответствии с их исполнением и категорией размещения согласно ГОСТ 15150 должны выдерживать воздействие климатических факторов внешней среды, указанных в этом стандарте, а также ГОСТ 15543.1, ГОСТ 16350, ГОСТ 17412 или в стандартах и ТУ на конкретные виды электротехнических устройств. 3.3. Требования к разборным контактным соединениям3.3.1. Разборные контактные соединения выполняются болтами, винтами, специальными зажимами со средствами и без средств стабилизации электрического сопротивления (см. разделы 5, 6). 3.3.2. Разборные контактные соединения, работающие на растяжение, должны выдерживать напряжения, возникающие от воздействия статических осевых нагрузок, не менее 90 % временного сопротивления разрыву целой гибкой шины. 3.3.3. Отношение начального (после сборки) сопротивления разборных контактных соединений (кроме соединений со штыревыми выводами) к сопротивлению контрольного участка шины длиной, равной длине контактного соединения, должно соответствовать требованиям п. 3.2.4. 3.3.4. Начальное сопротивление контактных соединений класса 1 со штыревыми выводами должно быть не выше значений, указанных в табл. 3.3. Сопротивление контактных соединений классов 2 и 3 указывают в стандартах и ТУ на конкретные виды электротехнических устройств. 3.3.5. Электрическое сопротивление контактных разборных соединений, прошедших испытания или находящихся в эксплуатации, не должно превышать начальное сопротивление более, чем в 1,5 раза. Таблица 3.5 Начальное сопротивление контактных соединений шин со штыревыми выводами

3.3.6. При протекании номинального тока температура нагрева разборных контактных соединений классов 1 и 2 не должна превышать значений, указанных в табл. 3.4. Температуру нагрева контактных соединений класса 3 устанавливают в стандартах и ТУ на конкретные виды электротехнических устройств. 3.3.7. Температура разборных контактных соединений и механическая прочность при испытании на стойкость при сквозных токах должна соответствовать требованиям п. 3.2.7. 3.3.8. В разборных контактных соединениях следует применять крепежные детали прочностью не ниже указанной в табл. 3.6. Класс и группа прочности крепежных деталей

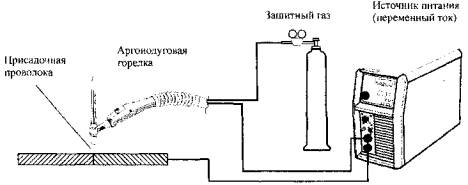

Крепежные детали должны иметь защитное металлическое покрытие по ГОСТ 9.303. Для контактных соединений группы А допускается применение вороненых стальных болтов, гаек (Приложение 1), шайб (Приложение 2). 3.3.9. Разборные контактные соединения шин с выводами, а также разборные линейные контактные соединения, подверженные воздействию сквозных токов короткого замыкания, вибрации, а также находящиеся во взрывоопасных и пожароопасных помещениях, должны быть предохранены от самоотвинчивания контргайками, пружинными шайбами, тарельчатыми пружинами или другими способами. Пружинные шайбы следует использовать в соединениях с болтами до М8 включительно. 3.3.10. Разборные контактные соединения должны выдерживать воздействие климатических факторов внешней среды в соответствии с п. 3.2.9. 3.4. Требования к проектной документацииВ электрической части проектной документации или в проектах производства электромонтажных работ должны быть указаны: - класс контактных соединений; - материал шин; - конструкция контактных соединений при соединении шин между собой и с выводами (разборные, неразборные, комплектность и т.п.); - класс или группа прочности крепежных деталей, вид их покрытия по ГОСТ 9.303 и толщина покрытия по ГОСТ 21.484; - исполнение и категория размещения электротехнических устройств по ГОСТ 15150, 16350 и 17412; - наименование и толщина антикоррозионных металлических покрытий контактных соединений по ГОСТ 21.484. 4. НЕРАЗБОРНЫЕ КОНТАКТНЫЕ СОЕДИНЕНИЯ4.1. Сварка алюминиевых шинРучная аргонодуговая сварка вольфрамовым электродом. 4.1.1. Для ручной аргонодуговой сварки вольфрамовым электродом следует применять сертифицированные специализированные установки, выпускаемые отечественной или зарубежной промышленностью (список рекомендованного оборудования можно найти в инструкции И 1.10-07, см. Приложение 11).

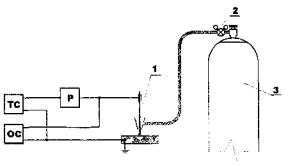

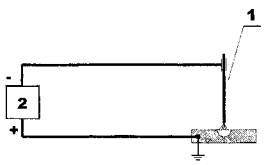

Рис. 4.1. Схема поста для ручной аргонодуговой сварки неплавящимся электродом на «переменном токе» 4.1.2. Как исключение при отсутствии специализированных установок сварочный пост может быть собран по схеме, приведенной на рис. 4.2., из оборудования, указанного в табл. 4.3

Рис. 4.2. Принципиальная схема поста для

ручной сварки неплавящимся (вольфрамовым) электродом в среде аргона Оборудование для ручной аргонодуговой сварки алюминия

*) сварочный источник питания переменного тока 4.1.3. Перечень материалов, необходимых для выполнения ручной аргонодуговой сварки вольфрамовым электродом, приведен в табл. 4.4., расходы материалов - в Приложении 3. Материалы для ручной аргонодуговой сварки алюминия неплавящимся электродом

1) при использовании импортной сварочной проволоки должно быть четкое указание о пригодности ее для сварки алюминия, предназначенного для электротехнических целей 2) Допускается изготовление из отходов графитированных электродов дуговых печей или блоков электролизеров 4.1.4. Подготовка шин к сварке, кроме правки и резки по размеру, должна включать: а) обработку свариваемых кромок в зависимости от толщины материала для обеспечения необходимых размеров разделки по ГОСТ 23792; б) просушку свариваемых кромок, если они покрыты влагой; в) зачистку свариваемых кромок после сборки стальной проволочной щеткой и обезжиривание их растворителем, бензином или ацетоном; г) подогрев, в случае необходимости свариваемых кромок до 200 - 250°С, если сварка выполняется при температуре окружающей среды ниже 0°С. Для просушки, а также для подогрева кромок шин и профилей могут быть использованы газовые горелки или гибкие электронагреватели (ГЭН) выпускаемые по ТУ 36-1837-75. 4.1.5. Подготовка сварочной проволоки должна включать: а) обезжиривание и очистку (механическую или химическую) поверхности (Приложение 4); б) нарезку на прутки требуемой длины. 4.1.6. При выполнении сварки необходимо соблюдать следующие технологические рекомендации: а) вольфрамовый электрод выставить из сопла горелки не более, чем на 5 мм; б) начиная сварку, дугу возбудить на графитовой пластине, разогреть вольфрамовый электрод и затем перенести дугу на кромки шин, не касаясь их электродом: в) во время выполнения сварки стараться не касаться вольфрамовым электродом металла изделия, так как это приводит к нарушению стабильности процесса сварки, загрязнению шва и быстрому расходу электрода; г) поддерживать дугу длиной не более 10 мм; д) заканчивая сварку, после обрыва дуги несколько секунд не отводить горелку от конца шва, защищая струей аргона остывающий металл; е) при сварке на открытом воздухе защищать место сварки от ветра и осадков ширмами, тентами и т.п., а также, при необходимости, увеличивать расход аргона настолько, чтобы обеспечить эффективную защиту расплавленного металла. 4.1.7. В начале сварки необходимо производить разогрев свариваемых кромок шин путем перемещения сварочной дуги вдоль них, затем сосредоточить дугу в начале шва, расплавить кромки до образования сварочной ванны, ввести в нее присадочный пруток и начать равномерное перемещение дуги вдоль стыка со скоростью плавления кромок. Схема сварки показана на рис. 4.3.

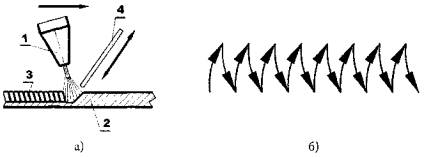

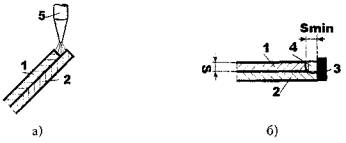

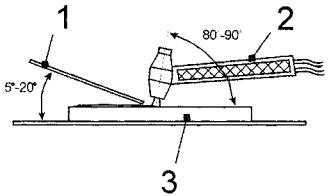

Рис. 4.3. Ручная аргонодуговая сварка

вольфрамовым электродом Режимы и ориентировочный расход материалов при сварке приведены в табл. 4.5. Режимы ручной аргонодуговой сварки алюминия

4.1.8. При сварке в вертикальном, горизонтальном и потолочном положениях для предотвращения стекания металла и лучшего формирования шва следует: а) уменьшать силу сварочного тока (на 10 - 20 %); б) увеличивать расход аргона против значений, указанных в табл. 4.5, чтобы обеспечить эффективную защиту шва; в) сварку выполнять валиками небольшого сечения, короткой дугой; г) сварочную горелку при сварке в вертикальном и горизонтальном положениях располагать ниже сварочной ванны. Полуавтоматическая аргонодуговая сварка плавящимся электродом 4.1.9. Для полуавтоматической сварки плавящимся электродом в аргоне следует применять сертифицированное специализированное оборудование, выпускаемое отечественной или зарубежной промышленностью (Список рекомендованного оборудования можно найти в инструкции И 1.10-07, см. Приложение 11). В качестве источников питания могут применяться источники со ступенчатым, тиристорным или инверторным управлением. Большинство производителей оборудования для сварки алюминия и его сплавов рекомендуют использовать инверторные источники с микропроцессорным управлением, из-за большей точности в управлении процессом сварки (импульсный режим) и меньшим весом, что особенно важно при сварке в монтажных условиях. 4.1.10. При отсутствии специализированного оборудования, в исключительных случаях, сварочный пост может быть собран но схеме, приведенной на рис. 4.4, из сертифицированного оборудования, указанного в табл. 4.6.

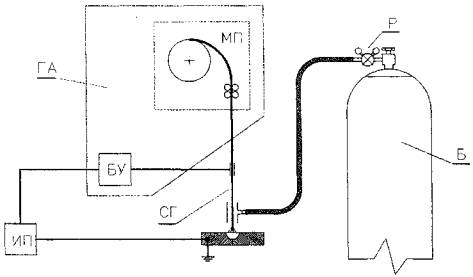

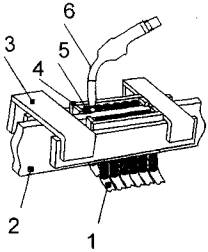

Рис. 4.4 Принципиальная схема поста для

полуавтоматической сварки плавящимся электродом Примечания: 1. Полуавтоматы (ПУ) могут иметь различное конструктивное исполнение, например: а - модульные, совмещающие в едином комплексе СГ, МП и БУ с отдельным ИП (как показано на рисунке); б - компактные, совмещающие в едином комплексе СГ, МП, БУ и ИП. 2. В случае использования сварочной горелки (СГ) с водяным охлаждением полуавтомат следует укомплектовать блоком автономного охлаждения. Оборудование для сварки алюминия плавящимся электродом в среде инертного газа

*) сварочный источник питания постоянного тока 4.1.11. Материалы, необходимые при полуавтоматической аргонодуговой сварке, приведены в табл. 4.7., расходы материалов - в Приложении 3 Подготовка шин к сварке в соответствии с п. 4.1.4. Материалы для ручной аргонодуговой сварки алюминия неплавящимся электродом

*) при использовании импортной сварочной проволоки должно быть четкое указание о пригодности ее для сварки алюминия, предназначенного для электротехнических целей. Сварочная проволока фирмы ESAB (Швеция) OK Autroad 4304 поставляется готовой к применению: поверхность проволоки химически обработана и отполирована, катушки находятся в герметичной упаковке. При использовании качественной проволоки рекомендуется использовать установки типа Kemppi. 4.1.12. Для сварки плавящимся электродом рекомендуется использовать проволоку с рядной намоткой, поставляемую на катушках, очищенную и готовую к применению, отечественного или импортного производства. В случае использования иной проволоки, перед применением ее следует химически очистить (Приложение 4) и в зависимости от конструкции полуавтомата ровно, послойно намотать на катушку, либо прямо в бухте укладывать на вертушку механизма подачи. 4.1.13. На время сварки соединяемые швы необходимо жестко закрепить прижимами либо короткими (≈ 30 мм) сварными швами - прихватками. 4.1.14. При сварке горелку следует вести с равномерной скоростью углом вперед, чтобы струя аргона направлялась вперед, обеспечивая надежную защиту сварочной ванны от воздуха. Если необходимо получить большую ширину шва, необходимо выполнять горелкой еще и поперечные колебания. Схема сварки показана на рис. 4.5. Основные режимы сварки приведены в табл. 4.8.

Рис. 4.5 Схема выполнения

полуавтоматической сварки в различных пространственных положениях. Режимы полуавтоматической аргонодуговой сварки алюминия плавящимся электродом

4.1.15. При сварке многослойных швов в случае появления на поверхности шва темного налета, последний следует удалить ветошью, увлажненной бензином, или зачистить металлической щеткой. Только после этого можно накладывать последующие слои швов. 4.1.16. При сварке в вертикальном, горизонтальном и потолочном положениях для предотвращения стекания расплавленного металла необходимо: - уменьшить величину сварочного тока (на 10 - 20 %); - сварку вести короткой дугой, накладывая валики небольшого сечения; - при перегреве металла, что визуально выражается в его оплывании, делать кратковременные перерывы в работе (для охлаждения металла). Ручная дуговая сварка угольным электродом 4.1.17. Сварку следует выполнять открытой дугой на постоянном токе прямой полярности (минус источника питания - на угольном электроде). Для защиты металла шва от окисления необходимо применять флюсы. Способ характеризуется большим объемом расплавленного металла, поэтому сварку следует выполнять только в нижнем положении шва с тщательной формовкой соединения, препятствующей вытеканию расплавленного металла. После сварки остатки флюса необходимо удалить. 4.1.18. Для ручной дуговой сварки угольным электродом следует собрать сварочный пост по схеме рис. 4.6. из оборудования, указанного в табл. 4.9.

Рис. 4.6. Схема поста для ручной сварки

угольным электродом на постоянном токе Оборудование для ручной сварки алюминия угольным электродом

*) - для сварки на токах, превышающих номинальный, источники соединяются параллельно по инструкции завода-изготовителя Для подвода сварочного тока к угольному электроду требуется электрододержатель (Конструкцию электрододержателя можно найти в инструкции И 1.10-07). 4.1.19. Материалы, необходимые при сварке, указаны в табл. 4.10. расходы материалов - в Приложении 3. Материалы для ручной сварки алюминия угольным электродом

*) - допускается изготовление прутков рубкой из листа или шины, либо отливкой из металла шин. **) - допускается изготовление из электродов (отходов) дуговых электропечей). 4.1.20. Подготовка шин к сварке заключается в обрезке свариваемых кромок под прямым углом. Скоса кромок при этом не делают, однако необходимо применять приспособления с формирующими подкладками из графита, препятствующими вытеканию расплавленного металла. 4.1.21. В случае применения прутков не заводского производства (специально изготовленные, в упаковке производителя, мерной длины) перед сваркой их следует очищать и обезжиривать. Перед сваркой на кромки шин и на присадочные прутки необходимо нанести флюс ВАМИ, разведенный водой до «сметанообразной» массы, либо насыпать его на кромки в виде порошка. 4.1.22. В начале сварки следует производить подогрев свариваемых кромок путем перемещения растянутой сварочной дуги вдоль них, затем сконцентрировать дугу в начале шва, расплавить кромки шин до образования сварочной ванны ii начать перемещение дуги вдоль соединяемых кромок со скоростью их плавления. В задний край сварочной ванны необходимо ввести присадочный пруток, которым плавно и равномерно перемешивать сварочную ванну для удаления окислов и шлаков. 4.1.23. Заканчивая выполнение шва, следует дать металлу затвердеть, и в случае образования усадочной раковины возбудить дугу вновь и заплавить кратер. 4.1.24. По окончании сварки швы необходимо тщательно очистить от шлака, остатков флюса, застывших капель металла. Схема выполнения сварки показана на рис. 4.7.

Рис. 4.7. Схема ручной дуговой сварки угольным

электродом Рекомендуемые режимы и ориентировочный расход материалов при сварке приведены в табл. 4.11. более полная информация о расходе материалов - в Приложении 3. Режимы ручной сварки алюминия угольным электродом

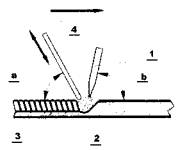

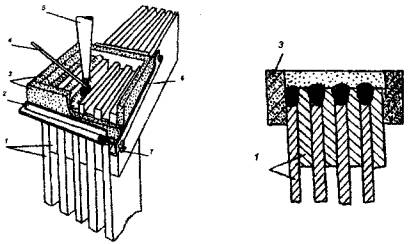

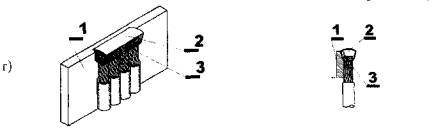

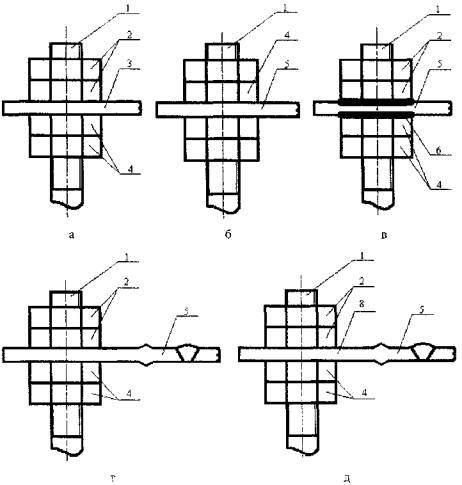

1) ток постоянный, полярность прямая. 2) прутки, нарезанные из шин или листов, должны иметь квадратное сечение со стороной квадрата, равной диаметру круглого прутка, указанному в таблице. Особенности технологии сварки алюминиевых токопроводов различных профилей Прямоугольные шины Основные виды сварных соединений прямоугольных шин представлены на рис. 4.8.

Рис. 4.8. Основные сварные соединения

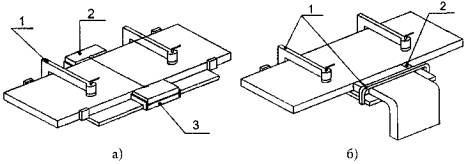

прямоугольных шин 4.1.25. При сварке в монтажной зоне для формирования швов следует применять переносные сборочные приспособления, закрепляемые непосредственно на свариваемых шинах (рис. 4.9.).

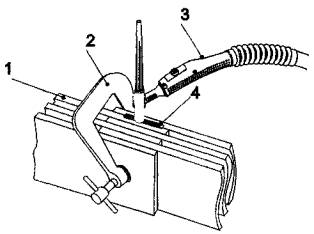

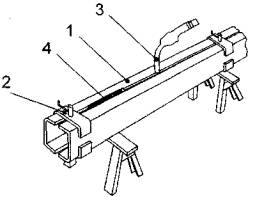

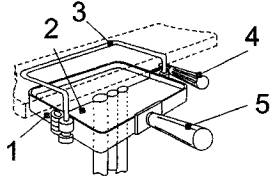

Рис. 4.9. Переносные приспособления для

сварки шин на монтаже 4.1.26. При прокладке шин поодиночно должны, как правило, выполняться стыковые соединения, а при монтаже пакетов шин - нахлесточные, торцовые и угловые. При сварке необходимо использовать специальные приспособления, исключающие вытекание алюминия и обеспечивающие возможность получения сварного шва необходимого размера (рис. 4.9, 4.10).

Рис. 4.10. Сварка шин по верхним

Рис. 4.11. Сварка пакетов шин по верхним кромкам (угольным

электродом) 4.1.28. При монтаже комплектных шинопроводов (типа ШMA, например) основной объем работ, связанный с изготовлением укрупненных секций, следует выполнять в мастерских электромонтажных заготовок, где собираемые внахлест шины секций стандартной длины должны соединяться сваркой по верхним и нижним кромкам с кантовкой собранного узла (см. табл. 4.1, торцевое соединение) для повышения его прочности при транспортировке и монтаже. Собранные на проектной отметке соединения шин следует сваривать только с одной стороны, доступной для выполнения сварки. Профили и трубы 4.1.29. Для изготовления токопроводов различного специального назначения, кроме прямоугольных шин (Приложение), должны применяться прессованные алюминиевые профили и трубы по ГОСТ 15176 следующих типов: швеллер, двутавр, утолок косоугольный, труба круглая и др. Примеры сварных соединений шин из профилей и труб показаны на рис. 4.12 и 4.13.

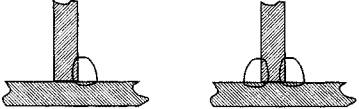

Рис. 4.12. Сварные соединения

токопроводов из алюминиевых швеллеров и двутавров

Рис. 4.13 Сварные соединения шин из

профиля «труба круглая» 4.1.30. Коробчатые шины следует изготавливать сваркой двух швеллеров, собираемых полками внутрь, при помощи сжимов и фиксаторов зазора - отрезков алюминиевых пластин (рис. 4.14); длина сварных швов равна примерно 100 мм, расстояние между швами (шаг) 1 - 2 м; швы должны выполняться с двух сторон полуавтоматической аргонодуговой сваркой.

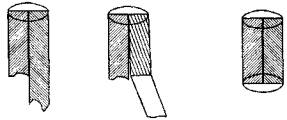

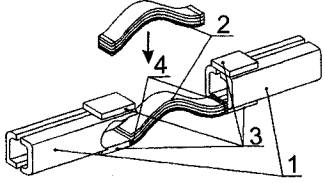

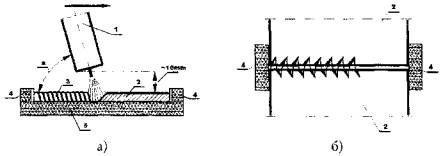

Рис. 4.14. Сварка коробчатой шины из

алюминиевого швеллера 4.1.31. Технологический процесс изготовления токопроводов из профилей и труб необходимо строить по принципу сварки отрезков профиля в непрерывную нить, от которой отрезают участки требуемой длины, поступающие на сборку трехфазных секций токопровода. Длину секций токопровода следует определять условиями транспортировки и монтажа, и, как правило, выбирать кратной расстоянию между опорами или температурными компенсаторами. 4.1.32. Участки изготовления токопроводов должны оборудоваться роликовыми стендами облегчающими передвижение и центровку профилей; механическими вращателями (кантователями), обеспечивающими выполнение сварки в удобном для работы положении; поворотными пилами, позволяющими производить резку профиля под заданным углом, другими необходимыми механизмами. 4.1.33. Для облегчения сборки, центровки и сварки шин стыкуемых секций токопроводов следует применять вкладыши или подкладные кольца, изготавливаемые из алюминиевой полосы толщиной 3 - 5 мм и шириной 50 - 80 мм. Вкладыш (кольцо) должен крепиться на прихватках к одному из концов профиля и при последующей сварке состыкованных профилей служить формующей подкладкой, предотвращающей прожоги и протекания расплавленного металла. 4.1.34. При сварке профиля «отбортованный двутавр» сварной шов следует накладывать только по внешнему периметру профиля. Стык внутренних стенок профиля допускается не сваривать. 4.1.35. В токопроводах из швеллера и двутавра для компенсации температурных изменений длины должны применяться, как правило, шинные компенсаторы К52 - К56 по ТУ 36-14-82. Конструкции сварных соединений компенсаторов с профилями показаны на рис. 4.15.

Рис. 4.15. Приварка компенсаторов к

токопроводу Сечение компенсатора должно быть равным сечению профиля. Поскольку толщина компенсатора, привариваемого только к двум полкам профиля, больше толщины его полок, к ним с наружной стороны следует предварительно приваривать алюминиевые пластины соответствующей толщины (рис. 4.15). При сварке тавровых соединений труб торец примыкающей (ответвительной) трубы должен обрабатываться так, чтобы он сопрягался с поверхностью основной трубы, или в основной трубе следует высверливать отверстие, равное внешнему диаметру ответвительной трубы. Собранный узел необходимо сваривать по периметру сопряжения труб. Режимы сварки должны соответствовать режимам сварки труб с меньшей толщиной стенки. При приварке ответвлений следует применять специальные приспособления, фиксирующие положение труб при сварке (рис. 4.16), либо сборку производить на прихватках. Прямоугольные шины достаточно прижать на время сварки струбциной (рис. 4.17).

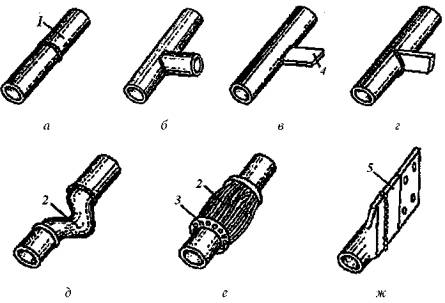

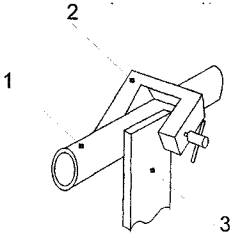

Рис. 4.16 Приспособление для сборки под

сварку таврового соединении труб

Рис. 4.17. Сборка под сварку

прямоугольной шины с трубой 4.1.36. Компенсаторы для трубчатых токопроводов необходимо изготавливать, как правило, из алюминиевого неизолированного провода марки А по ГОСТ 839. Для этого в зависимости от диаметра трубы следует нарезать куски проводов длиной 300 - 600 мм. Конструктивно компенсаторы должны выполняться путем сплавления концов проводов в кольцевой монолит (рис. 4.13 д) либо путем приварки проводов к фланцам (рис. 4.13 е) заклепочными швами. Для этого во фланцах следует делать отверстия, в которые вставляются привариваемые провода. Фланцы с приваренными проводами необходимо приваривать к трубам угловыми швами. Возможно также фланцы приваривать к трубам заблаговременно, а затем уже вставлять и приваривать провода. При изготовлении компенсаторов без фланцев обработанные провода следует собирать в приспособление (рис. 4.18), состоящее из внутренней графитовой оправки и наружного зажимного кольца, в котором производится сварка проводов в кольцевой монолит, предназначенный для последующей приварки к трубам.

Рис. 4.18. Приспособление для сплавления

алюминиевых проводов в монолит После сварки компенсатор изгибается в требуемую форму. На трубчатых шинах могут быть установлены также шинные компенсаторы из алюминиевых лент. При этом концы труб, к которым приваривается плоский компенсатор, сплющиваются. Сварку следует вести на режимах, соответствующих режимам сварки прямоугольных шин. Приварка пакетов лент и жил проводов 4.1.37. Шинные компенсаторы следует изготавливать сплавлением концов пакетов лент в монолит при помощи аргонодуговой сварки плавящимся или неплавящимся электродом; возможна также сварка угольным электродом. 4.1.38. Сварка компенсатора в специальном приспособлении показана на рис. 4.19.

Рис. 4.19. Сварка компенсатора Режимы и техника сварки компенсатора и их приварки к шинам аналогичны режимам сварки шин соответствующей толщины (см. табл. 4.5, 4.8, 4.11). В процессе сварки форму необходимо доверху заплавить расплавленным металлом. Перед сваркой ленты пакета следует очистить, обезжирить и просушить. 4.1.39. Провода к шинам должны, как правило, привариваться аргонодуговой или полуавтоматической сваркой. В качестве исключения допускается также сварка угольным электродом. Примеры сварных соединений проводов с шинами показаны на рис. 4.20.

Рис. 4.20 Сварные соединения проводов с

шинами Сварку провода с алюминиевыми шинами следует выполнять в следующем порядке; а) с проводов удалить изоляцию на длине не менее 60 мм; б) при необходимости концы проводов обезжирить ацетоном или бензином; в) шину и жилы проводов зачистить стальной проволочной щеткой; г) с помощью приспособлений (рис. 4.21, 4.22) собрать свариваемый узел таким образом, чтобы провода выступали над шиной примерно на 5 мм; д) произвести сварку: при сечении жил проводов от 16 до 95 мм2 током 100 - 160 А, при сечении проводов от 120 до 240 мм2 - 150 - 220 А; технология сварки та же, что и при сварке шин; е) после сварки угольным электродом сварное соединение тщательно зачистить от шпака и остатков флюса.

Рис. 4.21. Приспособление для сварки

проводов с шиной, установленной на плоскость

Рис. 4.22. Сварка проводов с шиной,

установленной на ребро Оконцевание алюминиевых шин медно-алюминиевыми пластинами 4.1.40. Режимы и техника сварки медно-алюминиевых пластин (Приложение 6) с шинами толщиной до 12 мм аналогичны приведенным в табл. 4.5, 4.8, 4.11. Охлаждения шва, выполненного контактной сваркой, при этом не требуется. 4.2. Сварка медных шинРучная дуговая сварка угольным электродом 4.2.1. Для ручной дуговой сварки меди угольным электродом следует использовать то же оборудование, что и для сварки алюминия (см. табл. 4.9,). 4.2.2. Для сварки необходимы материалы, указанные в табл. 4.12. Материалы для ручной дуговой сварки меди угольным электродом

1) Допускается применение прутков, нарубленных из медных шин или листов. 2) Допускается изготовление из электродов (отходов) дуговых электропечей. 4.2.3. При сварке шин из меди следует использовать такие же приспособления и инструменты, как при сварке шин из алюминия. Вследствие высокой жидкотекучести расплавленной меди необходимо очень тщательно и надежно заформовывать сварные соединения, чтобы исключить протечки металла при сварке. Сварку медных шин и компенсаторов необходимо производить на угольных подкладках с канавкой под стыком; торцы швов уплотнить угольными брусками. 4.2.4. Подготовка шин к сварке (кроме правки и резки по размеру) включает обработку свариваемых кромок в зависимости от толщины материалов в соответствии с ГОСТ 23792, зачистку свариваемых кромок на участке не менее 30 мм от их торцов. 4.2.5. Перед сваркой присадочные прутки следует очистить от жира и грязи. При необходимости несколько присадочных прутков складывают (скручивают) вместе. 4.2.6. Подготовленные к сварке шины необходимо уложить и закрепить в приспособлении, на свариваемые кромки насыпать тонкий слой флюса. 4.2.7. Начиная сварку, следует свариваемые кромки разогреть дугой, перемещая ее вдоль стыка до появления отдельных капель расплавленной меди в зоне дуги; после подогрева кромок дугу сосредоточить в начале шва до расплавления кромок и появления сварочной ванны; присадочный пруток ввести в задний край сварочной ванны (он должен плавиться от ее тепла). Сплавлять присадку каплями, внося ее в дугу, не рекомендуется, так как это ведет к интенсивному окислению металла и образованию трещин в шве. Погружая время от времени разогретый конец прутка во флюс, внести флюс в сварочную ванну. Сразу после сварки необходимо шов резко охладить водой. Сварку медных шин по возможности следует выполнять за один проход. Режимы сварки и расход материалов приведены в табл. 4.13. Режимы ручной сварки меди угольным электродом

1) Прямая полярность (минус источника питания - на угольном электроде). 4.2.8. Нахлесточные и угловые соединения медных шин следует выполнять так же, как алюминиевых. При сварке угловых швов этих соединений шины необходимо по возможности расположить «лодочкой», т.к. при этом ввиду высокой жидкотекучести расплавленной меди, создаются наиболее благоприятные условия для обеспечения хорошего качества сварных соединений (рис. 4.23 а). При невозможности выполнения сварки в «лодочку» следует применять принудительное формирование шва угольными брусками (рис. 4.23 б). В этом случае во избежание непровара кромки шины ответвления должны расплавляться только после расплавления сборной шины.

Рис. 4.23. Сварка медных шин внахлестку Режимы сварки шин внахлестку соответствуют приведенным в табл. 4.13. Полуавтоматическая сварка плавящимся электродом в защитном газе 4.2.9. Этот способ сварки эффективен при соединении шин толщиной до 10 мм. При сварке больших толщин необходим предварительный и сопутствующий подогрев. 4.2.10. Для полуавтоматической сварки меди в защитном газе как и при сварке алюминия следует применять оборудование, указанное в п.п. 4.1.9, 4.1.10. 4.2.11. При сварке необходимы материалы, приведенные в табл. 4.14. 4.2.12. При подготовке шин к сварке их кромки следует обрабатывать в соответствии с требованиями ГОСТ 23792, очистить и обезжирить на ширине не менее 30 мм. Материалы для полуавтоматической аргонодуговой сварки меди

1) Допускается изготовление из отходов графитированных анодов и катодных блоков электролизеров, а также электродов дуговых печей. 4.2.13. Для сварки плавящимся электродом рекомендуется использовать проволоку с рядной намоткой, поставляемую на катушках, очищенную и готовую к применению, отечественного или импортного производства. В случае использования иной проволоки, перед применением ее необходимо очистить от жира и грязи и в зависимости от конструкции полуавтомата ровно, послойно намотать на катушку либо прямо в бухте укладывать на вертушку механизма подачи. 4.2.14. После укладки и закрепления шин в приспособлении следует выполнить их сварку по технологии, аналогичной сварке алюминиевых шин (см. рис. 4.24).

Рис. 4.24 Полуавтоматическая сварка

медных шин в защитном газе Перед сваркой шин толщиной более 10 мм необходимо произвести предварительный подогрев кромок до температуры 600 - 800°С. Для подогрева следует использовать пропано-кислородное или ацетиленокислородное пламя. Немедленно после окончания сварки соединение необходимо охладить водой. Режимы сварки и ориентировочный расход материалов приведены в табл. 4.15. Режимы полуавтоматической аргонодуговой сварки меди

1) Постоянный ток, полярность обратная. 4.2.15. Сварку одиночных шин в вертикальном и горизонтальном положениях следует выполнять при использовании электродной проволоки диаметром 1,2 мм. В этом случае необходимо применять приспособление для фиксации и подогрева шин. Шины толщиной до 4 мм должны собираться под сварку без разделки кромок; при толщине 5 мм и более необходим односторонний скос кромок под углом 30°C притуплением около 2 мм. Зазор между кромками не должен превышать 3 мм. Шины перед сваркой следует подогреть до температуры 600°С. Первый проход должен выполняться «ниточным» швом; последующие проходы - с поперечными колебаниями горелки. Режимы сварки приведены в табл. 4.16. После сварки шов следует охладить водой. Режимы вертикальной полуавтоматической сварки медных шин

1) Постоянный ток, полярность обратная. Плазменная сварка 4.2.16. сертифицированные специализированные установки, выпускаемые отечественной или зарубежной промышленностью. 4.2.17. При сварке должны использоваться материалы, указанные в табл. 4.12. 4.2.18. Перед плазменной сваркой свариваемые шины и присадочные прутки следует подготавливать как при полуавтоматической сварке. 4.2.19. Сварку шин необходимо выполнять в приспособлениях, исключающих протечки расплавленного металла, как при сварке угольным электродом. 4.2.20. Приступая к сварке, сначала следует зажечь вспомогательную дугу, которая необходима для ионизации межэлектродного пространства, и, тем самым, облегчения возбуждения основной дуги. При поднесении горелки с зажженной вспомогательной дугой к свариваемым шинам на расстояние около 10 мм возникает основная дуга, используемая для расплавления металла. При плазменной сварке аналогичной технике ручной аргонодуговой сварки вольфрамовым электродом необходимо: подогреть шины, расплавить кромки, ввести присадку и перемещать сварочную ванну вдоль кромок. Схема сварки показана на рис. 4.25.

Рис. 4.25. Схема ручной плазменной

сварки Режимы плазменной сварки приведены в табл. 4.17. Режимы плазменной сварки меди

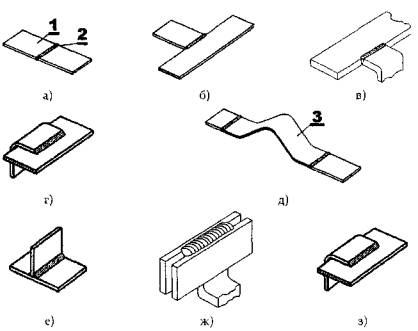

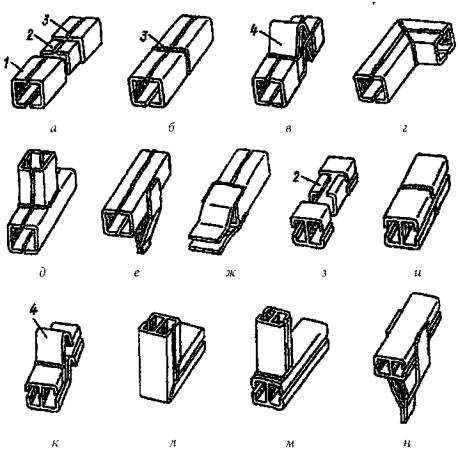

Примечания: 1. Расстояние от сопла до изделия ≈ 10 мм. 2. Расход плазмообразующего газа (аргона) 3 - 6 л/мин. Особенности сварки медных компенсаторов 4.2.21. Для обеспечения полного провара пакета на всю толщину, ленты компенсатора следует укладывать ступенчато. Под нижнюю и на верхнюю ленты необходимо укладывать медные полоски шириной - 50 мм из той же ленты для защиты от подплавления крайних лент. 4.2.22. Для защиты лент от перегрева на их верхнюю поверхность на расстоянии 10 мм от кромки следует накладывать медные теплоотводящие пластины толщиной 8 - 10 мм. 4.2.23. Режимы сварки пакетов лент аналогичны режимам сварки медных шин соответствующей толщины. Сварку необходимо выполнять аналогично сварке шин встык с той разницей, что дугу направляют преимущественно на шину. 4.3. Сварка электромонтажных изделий из разнородных металлов4.3.1. Медь с алюминием следует сваривать при изготовлении переходных медно-алюминиевых пластин и наконечников стыковой контактной сваркой оплавлением с ударной осадкой на специальных контактных стыковых машинах. Сварка должна выполняться на заводах электромонтажных изделий в соответствии с производственными инструкциями. Переходные медно-алюминиевые пластины (МА) предназначены для приварки к алюминиевым шинам в местах их присоединения к медным плоским или стержневым выводам электрооборудования. В этих же случаях могут применяться переходные пластины из алюминиевого сплава АД31Т1 типа АП. 4.3.2. Алюминий следует сваривать со сталью дуговой сваркой, например, при изготовлении сталеалюминиевых троллейных планок и компенсаторов; аргонодуговой полуавтоматической или ручной сваркой вольфрамовым электродом (а также ручной сваркой угольным электродом) с предварительным горячим алитированием или оцинковкой стальной детали. Сталеалюминиевые детали (планки У1040 и троллейные компенсаторы У1008 и др.) предназначены для сварного соединения алюминиевых проводников со стальными, а также стальных проводников (троллеев) между собой. При этом стальная часть планок должна привариваться к стальному проводнику обычными электродами для сварки стали, а алюминиевая - к алюминиевому проводнику - в соответствии с требованиями настоящей инструкции. 5. РАЗБОРНЫЕ КОНТАКТНЫЕ СОЕДИНЕНИЯ5.1. Технология выполнения соединений5.1.1. Разборные (болтовые) контактные соединения в зависимости от материала соединяемых шин и климатических факторов внешней среды подразделяются на соединения: а) без средств стабилизации электротехнического сопротивления; б) со средствами стабилизации электрического сопротивления. 5.1.2. Контактные соединения шин из материалов медь-медь, алюминиевый сплав алюминиевый сплав, медь-сталь, сталь-сталь для групп А и Б, а также из материалов алюминиевый сплав-медь и алюминиевый сплав-сталь для группы А не требуют применения средств стабилизации электрического сопротивления. Соединения выполняются непосредственно с помощью стальных крепежных деталей (рис. 5.1 а).

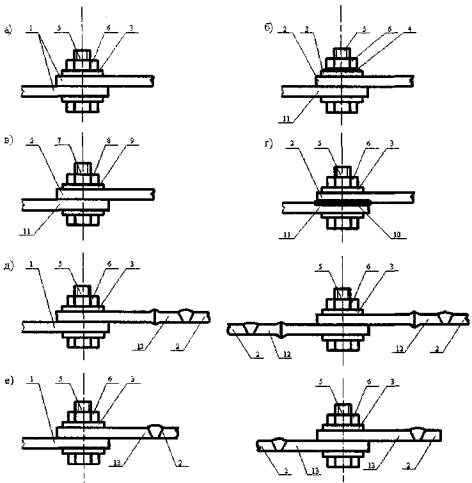

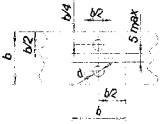

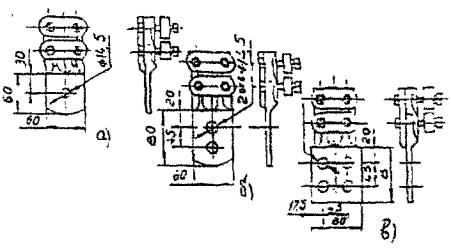

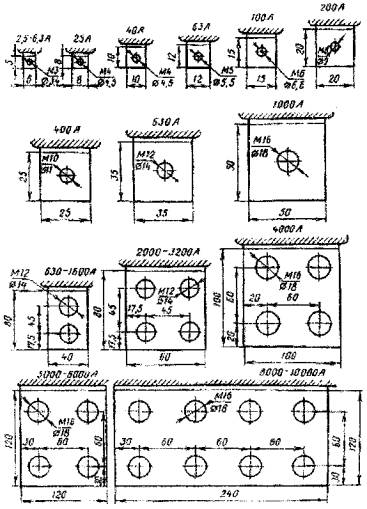

Рис. 5.1. Разборные контактные соединения 5.1.3. Контактные соединения шин из материалов алюминий-алюминий, алюминиевый сплав-алюминий для групп А и Б, а также из материалов алюминий-медь и алюминий-сталь для группы А следует выполнять с помощью одного из средств стабилизации сопротивления: а) тарельчатых пружин по ГОСТ 3057 (рис. 5.1 б); б) крепежных изделий из меди или ее сплава (рис. 5.1 в); в) защитных металлических покрытий по ГОСТ 21.484, наносимых на рабочие поверхности шин или электропроводящей смазкой типа ЭПС-98 (рис 5.1 г), - Приложение 7; г) переходных медно-алюминиевых пластин по ГОСТ 19357 (рис. 5.1 д); д) переходных пластин из алюминиевого сплава (рис. 5.1 е). 5.1.4. Для группы Б контактные соединения шин из материалов алюминиевый сплав-медь, алюминиевый сплав-сталь, следует выполнять как показано на рис. 5.1 д, е; из материалов алюминий-медь, алюминий-сталь - как показано на рис. 5.1 б, в, д, е. Рабочие поверхности шин и пластин из алюминия и алюминиевого сплава должны иметь защитные металлопокрытия (Приложение 8). 5.1.5. Пластины из алюминиевого сплава и алюминиевые части медно-алюминиевых пластин следует соединять с алюминиевыми шинами сваркой. Разборные соединения переходных пластин с медными шинами необходимо выполнять с помощью стальных крепежных деталей. 5.1.6. Расположение и диаметр отверстий для соединения шин шириной до 120 мм приведены в табл. 5.1. Зависимость диаметра отверстия в шинах от диаметра стягивающих болтов следующая:

Размеры, мм

* Примечание только при соединении пакетов шин 5.1.7. Контактные участки шин шириной 60 мм и более, имеющие два отверстия в поперечном ряду, рекомендуется выполнять с продольными разрезами. Ширина разреза зависит от способа его выполнения и должна быть не более 5 мм. 5.2. Подготовка к сборке разборных соединений5.2.1. Подготовка шин для разборного соединения состоит из следующих операций: выполнение отверстий под болты, обработка контактных поверхностей и, при необходимости, нанесение металлопокрытия. 5.2.2. Расположение и размеры отверстий под болты должны соответствовать указанным в п. 5.1.6. 5.2.3. При массовой заготовке шин рекомендуется вырубку отверстий производить на прессах. Одновременная вырубка нескольких отверстий может быть осуществлена с помощью специальных приспособлений. При вырубке отверстий с применением упора и кондукторов разметку производить не следует. 5.2.4. Длину болтов для соединения пакета шин необходимо выбирать по табл. 5.2. На болтах после сборки и затяжки соединений должно оставаться не менее двух ниток свободной резьбы. Длина болтов для соединения пакетов шин

5.2.5. Контактные поверхности шин необходимо обрабатывать в следующем порядке: удалить бензином, ацетоном или уайт-спиритом грязь и консервирующую смазку, у сильно загрязненных шин гибкой ошиновки кроме очистки внешних повивов после расплетки очистить внутренние повивы; выправить и обработать под линейку на шинофрезерном станке (при наличии вмятин, раковин и неровностей); удалить посторонние пленки ручным электроинструментом со специальным зачистным кругом, или другими насадками и приспособлениями для механизированных инструментов. Зачистку шин в мастерских электромонтажных заготовок рекомендуется производить на станке 3Ш-120. При зачистке алюминия применять шлифовальные круги не допускается. Не следует применять напильники и стальные щетки для одновременной обработки шин из различных материалов. 5.2.6. Для удаления окисных пленок рабочие поверхности следует зачищать. По окончании зачистки шин из алюминия или алюминиевого сплава на их поверхность необходимо нанести нейтральную смазку (вазелин КВЗ, ГОСТ 15975; ЦИАТИМ-221, ГОСТ 9433; ЦИАТИМ-201, ГОСТ 6267; электропроводящую смазку ЭПС-98 ТУ 0254-002-47926093-2001 или другие смазки с аналогичными свойствами). Рекомендуемое время между зачисткой и смазкой - не более 1 ч. 5.2.7. Способы и технология нанесения металлопокрытий на контактные поверхности шин даны в Приложении 8. 5.2.8. Поверхности, имеющие защитные металлические покрытия, в случае загрязнения перед сборкой следует промыть органическими растворителями (бензином, уайт-спиритом и т.д.). Луженые медные желобки, предназначенные для закрепления медных шин в петлевых зажимах, необходимо промывать растворителем и покрывать слоем нейтральной смазки (вазелин КВЗ, ГОСТ 15975; ЦИАТИМ-201, ГОСТ 6267; ЦИАТИМ-221, ГОСТ 9433; электропроводящую смазку ЭПС-98 ТУ 0254-002-47926093-2001 или другими смазками с аналогичными свойствами). Зачищать такие желобки наждачной бумагой не следует. 5.2.9. Допускается наносить металлопокрытия на отрезки шин (пластин), которые затем приваривают к шинам на монтаже. Длина покрываемого отрезка шины (пластины) в зависимости от длины этого отрезка должна быть:

5.2.10. Затягивать болты контактных соединений рекомендуется динамометрическими ключами с крутящим моментом по табл. 5.3. Крутящий момент динамометрических ключей

5.2.11. При отсутствии динамометрических ключей болты контактных соединений медных, стальных шин и шин из алюминиевого сплава следует затягивать гаечными ключами нормальным усилием руки (150 - 200 Н). Соединения алюминиевых шин необходимо предварительно обжать путем затяжки болтов диаметром M12 и выше полным усилием руки (около 400 Н), затем соединения ослабить и вторично затянуть болты нормальным усилием. Для диаметров болтов 6 10 мм делать обжатие не следует. Соединения с тарельчатыми пружинами следует затягивать в два приема. Вначале болт затягивают до полного сжатия тарельчатой пружины, затем соединение ослабляют поворотом ключа в обратную сторону на 1/4 оборота (на угол 90°) для болтов М6 - М12 и на 1/6 оборота (угол 60°) - для остальных болтов. 6. СОЕДИНЕНИЯ ШИН С ВЫВОДАМИ6.1. Выводы электротехнических устройств согласно ГОСТ 21242 могут быть плоскими и штыревыми. Размеры выводов приведены в Приложении 9. 6.2. Сварные соединения шин с выводами из однородных металлов должны выполняться согласно указаниям, приведенным в разделе 3. Сварное соединение шин из алюминия и его сплавов с медным выводом следует выполнять с помощью переходной медно-алюминиевой пластины. 6.3. Разборные соединения шин с плоскими выводами в зависимости от материала выводов, шин и от климатических факторов внешней среды должны выполняться одним из способов, указанных в п.п. 5.1.2 - 5.1.7. 6.4. Для группы А контактные соединения шин со штыревыми выводами в зависимости от материала шины и значения номинального тока вывода следует выполнять: а) для шин из меди, стали и алюминиевого сплава - непосредственно стальными гайками1 (рис. 6.1 а); 1Во всех случаях должны применяться упорные гайки из меди или латуни б) для шин из алюминия с выводом на номинальный ток до 630 А - непосредственно гайками из меди и ее сплавов по ГОСТ 5916 (рис. 6.1 б); на номинальный ток выше 630 А * непосредственно стальными или медными гайками с защитным металлопокрытием рабочей поверхности шины (рис. 6.1 в) или с помощью переходных медно-алюминиевых пластин по ГОСТ 19357 (рис. 6.1 г), или переходных пластин из алюминиевого сплава (рис. 6.1 д).

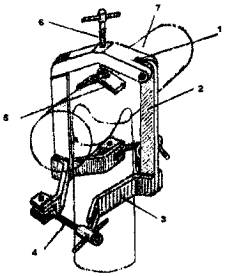

Рис. 6.1. Соединение со штыревыми

выводами 6.5. Для группы Б контактные соединения шин со штыревыми выводами в зависимости от материала шин следует выполнять: а) шин из меди - непосредственно стальными гайками (рис. 6.1 а); б) шин из алюминия и алюминиевого сплава - с помощью переходных медно-алюминиевых пластин по ГОСТ 19357 (рис. 6.1 г) или переходных пластин из алюминиевого сплава (рис. 6.1 д), при этом переходные пластины из алюминиевого сплава должны иметь защитное металлопокрытие или должна быть нанесена смазка ЭПС-98. 6.6. Размеры отверстий в шинах должны соответствовать диаметру штыревого вывода:

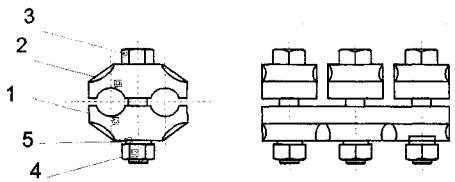

7. СОЕДИНЕНИЯ ГИБКИХ ШИН МЕЖДУ СОБОЙ И С ВЫВОДАМИ В ОТКРЫТЫХ РАСПРЕДЕЛИТЕЛЬНЫХ УСТРОЙСТВАХ7.1. Соединения и ответвления на медных, стальных, алюминиевых и сталеалюминиевых гибких шинах открытых распределительных устройств следует выполнять обжатием, опрессованием, с помощью петлевых или ответвительных болтовых зажимов. Ответвления алюминиевых и сталеалюминиевых шин должны преимущественно выполняться пропано-кислородной сваркой. Оконцевания следует выполнять аппаратными зажимами1, соединяемыми с гибкой шиной опрессованием2, болтами или сваркой. 1 См. каталог Технопромэкспорта «Арматура воздушных линий электропередачи и открытых распределительных устройств», Москва, 1975 2 Способы опрессовки зажимов гидравлическим инструментом (пресса ПГЭ-20, ПГР-20М1, Технос и др.) приведены в «Инструкции по соединению жил проводов и кабелей», опрессовка пороховым прессом - в Приложении 10. 7.2. Болтовые петлевые и ответвительные зажимы для алюминиевых и сталеалюминиевых шин должны изготавливаться из алюминиевых сплавов, для медных - из латуни, для стальных - из стали (рис. 7.1, 7.2).

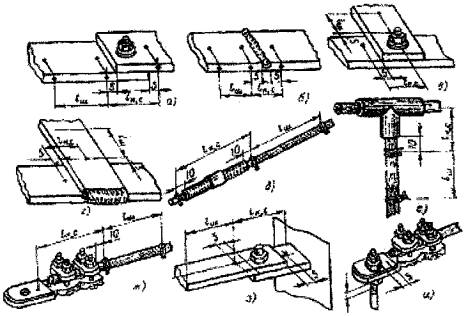

Рис. 7.1. Зажим петлевой

Рис. 7.2. Зажим ответвительный В болтовые петлевые зажимы, предназначенные для соединения медных шин с алюминиевыми, на заводе-изготовителе необходимо впаивать луженые медные желобки. 7.3. Болтовые аппаратные зажимы рассчитаны на затяжку шин с помощью плашек (рис. 7.3). Для медных шин их следует изготавливать из латуни, для алюминиевых - из алюминиевых сплавов.

Рис. 7.3. Зажимы аппаратные болтовые В конструкции аппаратных зажимов, предназначенных для алюминиевых шин, предусмотрены переходные медные пластины, соединенные с корпусом зажима пайкой или сваркой. Эти пластины обеспечивают лучший контакт при соединении алюминиевого аппаратного зажима с медным выводом аппарата или с алюминиевым выводом, плакированным или армированным медью. Если алюминиевый аппаратный зажим соединяется с алюминиевым выводом болтами или сваркой, медные пластины следует удалить. Аппаратные зажимы имеют одно, два или четыре отверстия для присоединения к выводам аппаратов или шинам. 7.4. Аппаратные зажимы, имеющие в лапке одно отверстие диаметром 14,5 мм, допускается рассверливать по диаметру штыревого вывода, но не свыше 30 мм. 7.5. Шины в зажиме следует закреплять в следующем порядке: - заложить шину в соответствующие желобки зажима (при монтаже переходных зажимов с меди на алюминий медная шина должна соприкасаться с луженым медным желобком, а алюминиевая - с алюминиевым); - установить плашки; - покрыть нарезанную часть болтов смазкой марки АМС-1, не допуская попаданий ее на контактную поверхность; - затянуть болты. Затяжку болтов гайками необходимо производить так, чтобы все части зажима испытывали одинаковое давление по длине контакта. После полной затяжки болтов между плашками должен оставаться зазор 3 - 4 мм. Сближение плашек вплотную указывает на то, что размеры желобков не соответствуют данной шине и требуемое давление в контакте не обеспечено. Такие зажимы подлежат замене. 7.6. Оконцевания гибких шин аппаратными зажимами для соединения с плоскими выводами аппаратов следует производить в соответствии с конструкцией вывода. 7.7. Гибкие шины, околдованные аппаратными зажимами, соединяются с плоскими выводами аппаратов непосредственно. 7.8. Соединения гибких шин со штыревыми выводами аппаратов следует выполнять: а) медных, оконцованных аппаратным зажимом с одним отверстием, при диаметре вывода до 28 мм - непосредственно; при диаметре вывода свыше 28 мм - через медные пластины; с двумя и четырьмя отверстиями - через медные пластины; б) алюминиевых и сталеалюминиевых, оконцованных аппаратными зажимами, - через медные пластины. 8. КОНТРОЛЬ КАЧЕСТВА КОНТАКТНЫХ СОЕДИНЕНИЙ8.1. Правила приемки8.1.1. Проверку соединений следует производить при квалификационных, типовых, периодических и приемо-сдаточных испытаниях электротехнических устройств в соответствии с требованиями ГОСТ 17441. 8.1.2. Все виды проверок и объем выборки при квалификационных испытаниях приведены в табл. 8.1. Виды проверок и объем выборки при испытаниях

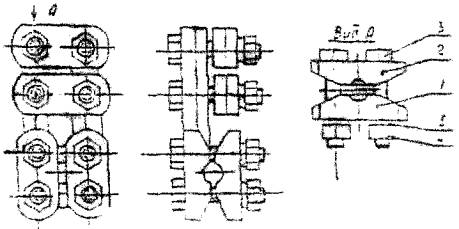

8.1.3. Соединения, не выдержавшие испытания по одному из п.п. 1 - 7 табл. 8.1., необходимо подвергать повторным испытаниям по этому пункту на удвоенном количестве образцов, при этом результаты повторных испытаний являются окончательными. 8.1.4. Виды проверок и объем выборки при типовых испытаниях должны быть достаточными для проверки тех характеристик соединений, которые могут измениться вследствие изменения конструкции, материала или технологии изготовления. 8.1.5. При периодических испытаниях следует выполнять проверки по п.п. 1, 4, 5 табл. 8.1. Периодические испытания должны проводиться, как правило, один раз в два года. 8.1.6. При приемосдаточных испытаниях следует выполнять проверки по п.п. 1 и 4 табл. 8.1. Объем выборки должен быть установлен в стандартах или технических условиях на конкретные виды электротехнических устройств; при отсутствии таких указаний объем выборки должен составлять 0,5 % (но не менее 3 шт.) соединений одного типоразмера, предъявляемых одновременно по одному документу. Отбор соединений в выборку должен осуществляться по ГОСТ 18321. 8.2. Методы контроля и испытаний8.2.1. При монтаже контактных соединений следует контролировать их соответствие требованиям ГОСТ 10434, ТУ на конкретные виды электротехнических устройств или требованиям настоящей инструкции. 8.2.2. У плоских разборных соединений необходимо контролировать плотность прилегания контактных поверхностей. Соединения можно считать выдержавшими испытания, если щуп толщиной 0,03 мм не входит в паз сопряжения токоведущих деталей далее зоны, ограниченной периметром шайбы или гайки. При наличии шайб разного диаметра эту зону следует определять диаметром меньшей шайбы. Для сжимных соединений суммарная длина участков вхождения щупа толщиной 0,03 мм в стык между сопрягаемыми плоскостями проводников не должна превышать 25 % периметра нахлеста. 8.2.3. При осмотре неразборных соединений, выполненных опрессовкой, необходимо контролировать их соответствие требованиям, приведенным в п. 3.2.4, при этом визуально нужно проверить соосность лунок и отсутствие в них трещин. Размеры, подлежащие измерению, приведены на рис. 8.1.

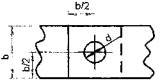

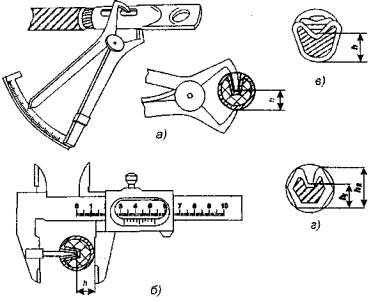

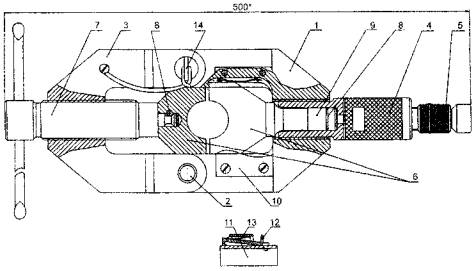

Рис. 8.1 Контролируемые элементы впрессованных соединений Контроль производится у двух-трех соединений с помощью штангенциркуля или специальным измерительным инструментом (рис. 8.2). Остаточная толщина зависит от инструмента, которым проводилась опрессовка, и должна соответствовать значениям, указанным в табл. 8.2, 8.3.

Рис. 8.2 Измерение остаточной толщины h в месте опрессовки

способом местного вдавливания Остаточная толщина в месте опрессовки медных жил

Остаточная толщина в месте опрессовки алюминиевых жил

* Остаточная толщина h ± 0,2 мм 8.2.4. У сварных соединений следует контролировать отсутствие трещин, подрезов, незаплавленных кратеров и соответствие сварных швов требованиям п. 3.2.3. 8.2.5. Испытание на воздействие климатических факторов внешней среды необходимо проводить на соответствие требованиям п.п. 3.2.10. Соединения можно считать выдержавшими испытание, если при визуальном осмотре на их контактных поверхностях не будет обнаружено очагов коррозии, препятствующих эксплуатации, и если рост электрического сопротивления после испытания не превышает значений, установленных в п.п. 3.2.7., 3.3.4. 8.2.6. Испытание на воздействие осевой нагрузки для сварных соединений следует проводить по ГОСТ 6996 на стандартных образцах или соединениях; испытания паяных, спрессованных и разборных соединений - по ГОСТ 1497. Прочность соединения следует оценивать путем сравнения статических осевых нагрузок, разрушающих соединение и целую шину. Соединения можно считать выдержавшими испытание, если они выдерживают статические осевые нагрузки, указанные в п.п. 3.2.5, 3.3.1. 8.2.7. Электрическое сопротивление соединения следует измерять на участке между точками, указанными на рис. 8.3.

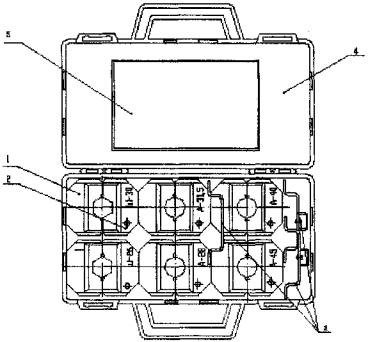

Рис.

8.3. Точки измерения сопротивлений Сопротивление проводника1 необходимо измерять на контрольном сопротивлении (целый участок проводника, равный условной длине L соединения). 1 Сопротивление проводника допускается определять расчетным путем. При присоединении к штыревому выводу сопротивление проводника можно не измерять; в этом случае сопротивление контактного соединения должно соответствовать значениям, установленным в ГОСТ 10434. Для соединений, не указанных на рис. 8.3, точки измерения устанавливают на расстоянии 2 - 10 мм. от контактного стыка по ходу тока. Сопротивление соединений пакета шин измеряют отдельно для каждой пары элементов соединения (измерение можно производить на ребрах шин так, как это показано на рис. 8.3. а и 8.3. б). На многопроволочных жилах в местах измерения сопротивления впрессовывают гильзы или накладывают бандаж из двух трех витков медной луженой проволоки диаметром 0,4 - 1,5 мм. Измерение следует вести с помощью щупов с острыми иглами, разрушающими окисную пленку. Сопротивление (падение напряжения) соединений должно измеряться методом вольтметра-амперметра на постоянном токе, микроомметром или двойным мостом с использованием электроизмерительных приборов класса точности не ниже 0,5. Сопротивление соединений гибких шин следует измерять только методом вольтметра-амперметра. При определении сопротивления методом вольтметра-амперметра измерительный ток рекомендуется принимать не более 0,3 номинального тока проводника. Соединения можно считать выдержавшими испытание, если среднее значение сопротивления выборки удовлетворяет требованиям п.п. 3.5.6, 3.3.2 и 3.3.3. 8.2.8. Испытанию на нагревание номинальным током следует подвергать соединения, прошедшие проверку по п. 8.2.7. Нагревание производят постоянным или переменным током. При отсутствии в стандартах и технических условиях на конкретные виды электротехнических устройств значения номинального тока, следует проводить испытания на испытательном токе, значения которого приведены в ГОСТ 17441. Методы испытаний - по ГОСТ 2933. Линейные контактные соединения собирают в последовательную цепь. Длина шин, соединяющих контактные соединения, должна быть не менее: при площади сечения до 120 мм2 включительно - 2 м, при площади сечения свыше 120 мм2 - 3 м. Соединения можно считать выдержавшими испытания, если их температура с учетом верхнего рабочего значения температуры окружающего воздуха по ГОСТ 15543 (измеренное превышение температуры над температурой воздуха при испытаниях плюс верхнее рабочее значение температуры окружающего воздуха) не выше значений, указанных в п.п. 3.5.8, 3.3.5. 8.2.9. Ускоренному испытанию в режиме циклического нагревания следует подвергать макеты контактных соединений, прошедшие проверку по п. 8.2.8. Длина отрезков шин макетов должна быть 250 - 300 мм. Ускоренное испытание состоит в попеременном (циклическом) нагревании соединений током до 120 ± 5°С с последующим их охлаждением до температуры 25 ± 10°С. Значение тока испытания необходимо устанавливать опытным путем из расчета времени нагревания соединений 3 - 10 мин. Для ускорения испытания допускается охлаждение соединений обдувом. Количество циклов «нагревание-охлаждение» должно быть не менее 500. В процессе испытания периодически через каждые 100 циклов следует измерять электрическое сопротивление соединений в соответствии с п. 8.2.7. и определять среднее значение сопротивления выборки. Соединения можно считать выдержавшими испытание, если среднее значение сопротивления выборки после каждого опыта из 100 циклов в сравнении со средним значением сопротивления выборки, полученным до начала испытаний соответствует требованиям п.п. 3.5.5, 3.6.4. 8.2.10. Испытанию на стойкость при сквозных токах следует подвергать соединения, прошедшие испытания по п. 8.2.8. Методы испытаний соединений - по ГОСТ 2933 и ГОСТ Р 52565. Соединения можно считать выдержавшими испытание, если они соответствуют требованиям п.п. 3.5.7, 3.3.4. 3.5.9, и 3.3.6 по электрическому сопротивлению соединения и температуре нагрева при сквозном токе. 8.2.11. Эффективным методом диагностики состояния контактных соединений является контроль их нагрева с применением тепловизоров, а также визуальный контроль температуры, выполняемый с помощью различных индикаторов или термокрасок (Приложение 11). 9. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ9.1. Общие требования охраны труда 9.1.1. При выполнении контактных соединений следует выполнять требования СНиП 12-04-2002, Межотраслевых правил по охране труда (правил безопасности) при эксплуатации электроустановок (ПОТ РМ-016-2001), Контактные соединения в части требований безопасности должны соответствовать ГОСТ 12.2.007.0 и обеспечивать условия эксплуатации, установленные «Правилами технической эксплуатации установок потребителей», утвержденными Минэнерго России 13 января 2003 года. 9.1.2. Весь персонал, занимающийся монтажом электрооборудования, должен знать и выполнять «Правила техники безопасности при электромонтажных и наладочных работах». К работам допускаются только специально обученные лица, сдавшие экзамен по технике безопасности и проинструктированные перед началом работы. 9.2. Основные требования по технике безопасности при выполнении болтовых контактных соединений 9.2.1. При выполнении болтовых соединений особое внимание должно быть обращено на состояние инструмента, которым производятся работы. Категорически запрещается работать неисправным инструментом. Гаечные и динамометрические ключи должны соответствовать размерам болтов и гаек. Рабочие поверхности ключей не должны иметь сбитых и смятых граней, а рукоятки - заусенцев. Запрещается отвертывать и завертывать болты и гайки ключом с подкладкой металлических пластинок между гранями головки болта, гайки и ключа, а также удлинять ключи присоединением другого ключа, трубы и т.п. 9.2.2. Работы по обезжириванию, окраске и консервации выполняются в спецодежде, рукавицах и защитных очках с соблюдением правил яичной гигиены. Необходимо помнить, что большая часть эмалей, растворителей, грунтов и шпаклевок токсичны. При попадании их на незащищенный участок кожи ее следует промыть теплой водой с мылом. Запрещается применять этилированный бензин и растворители, содержащие бензол, для обезжиривания и мытья рук, а также проводить работы с грунтовками, эмалями и растворителями вблизи открытых источников огня. 9.3. Основные требования по технике безопасности при выполнении сварочных работ 9.3.1. Сварочные работы при изготовлении и монтаже ошиновки, проводов и кабельных линий должны производиться с соблюдением требований СНиП 12-03-99, ГОСТ 12.3.002, ГОСТ 12.3.003, ППБ-01-03, «Правил техники безопасности при электромонтажных и наладочных работах», «Правил пожарной безопасности при производстве строительно-монтажных работ». При выполнении газовой сварки необходимо соблюдать требования «Правил безопасности в газовом хозяйстве» и «Правил техники безопасности и гигиены труда при сварочных работах и термической резке металлов в строительстве». Согласно этим документам должны соблюдаться следующие требования: 9.3.2. При выполнении сварки на монтаже должны применяться приспособления по обеспечению безопасного производства работ (лестницы, подмостки, мостки и др.), удовлетворяющие требованиям ГОСТ 24258. 9.3.3. К электросварочным, газосварочным и другим огневым работам допускаются лица не моложе 18 лет, прошедшие специальную подготовку и проверку знаний по безопасности труда и имеющие "Удостоверение сварщика" с записью в квалификационном удостоверении о допуске к выполнению специальных работ и специальный талон по пожарной безопасности и имеющие группу по электробезопасности не ниже второй. Талон действителен при наличии квалификационного удостоверения и дает право на проведение огневых работ. В талоне отмечаются допущенные рабочим нарушения правил пожарной безопасности, а при грубых нарушениях талон изымается, что влечет за собой внеочередную проверку знаний с выдачей нового талона. Все сварщики цветных металлов при поступлении на работу и в дальнейшем ежегодно должны проходить медицинский осмотр. 9.3.4. Сварочные установки следует располагать и устанавливать в соответствии с «Правилами устройства электроустановок» гл. 7 - 6. При обслуживании электросварочных установок помимо настоящих требований следует выполнять указания по эксплуатации и безопасному обслуживанию, изложенные в инструкции завода-изготовителя. 9.3.5. Все виды постоянных работ по электросварке в зданиях должны производиться в специально для этого отведенных вентилируемых помещениях, площадь и кубатура которых удовлетворяют требованиям СНиП с учетом габаритов сварочного оборудования и свариваемых изделий. Ручная дуговая сварка или сварка в защитном газе, выполняемые систематически, должны производиться в специальных хорошо вентилируемых кабинах со светонепроницаемыми стенками из несгораемого материала. Те же виды сварки, выполняемые несистематически, а также на крупногабаритных изделиях должны производиться при ограждении мест работы светонепроницаемыми щитами или занавесами из несгораемого материала. 9.3.6. В помещениях для сварки запрещается хранить легковоспламеняющиеся вещества и материалы. В помещениях для электросварочных установок должны быть предусмотрены достаточные по ширине проходы (не менее 0,8 м), обеспечивающие удобство и безопасность при сварочных работах и доставке изделий к месту сварки. 9.3.7. Многопостовые агрегаты и установки из нескольких сварочных агрегатов должны располагаться в отдельном помещении или в части общего производственного помещения, отделенной постоянными перегородками, решетками, сетками и т.п., высотой не менее 1,7 м. 9.3.8. В сварочной цепи для подвода тока к электроду следует применять гибкий кабель (провод). Изоляция проводов должна быть защищена от механических повреждений. Запрещается применять сварочные провода с нарушенной изоляцией и оплеткой. При повреждении оплетки сварочные провода необходимо заключать в резиновый шланг. 9.3.9. В качестве обратного провода, соединяющего свариваемое изделие с источником сварочного тока, могут служить гибкие кабели (провода). Использование в качестве обратного провода сети заземления металлических строительных конструкций зданий, коммуникаций и технологического оборудования запрещается. Следует тщательно соединять между собой отдельные элементы, используемые в качестве обратного провода (сваркой или с помощью болтов, струбцин или зажимов). 9.3.10. Сварочные установки должны быть защищены со стороны питающей сети предохранителями или автоматами. Многопостовые сварочные агрегаты, кроме того, должны иметь автомат с максимальной защитой в общем проводе сварочной цепи и предохранители на каждом проводе к сварочному посту. 9.3.11. Подсоединять сварочные посты к многопостовому агрегату можно только при отключенном от сети агрегате. Передвижные сварочные установки на время их передвижения необходимо отсоединять от сети. 9.3.12. Подсоединять к сети и отключать электросварочные установки на монтажном объекте, а также наблюдать за их состоянием в процессе эксплуатации должен обученный персонал. 9.3.13. Корпуса сварочных агрегатов, сварочные столы, плиты и т.п., а также обратные провода источников питания следует заземлять. 9.3.14. При одновременной работе сварщиков на различных высотах на одной вертикали должны быть предусмотрены надежные средства для защиты работающих от брызг металла и возможного падения огарков электродов и других предметов. 9.3.15. Спецодежда электросварщика (ГОСТ 12.4.045) должна состоять из брезентовых или суконных брюк и куртки, ботинок (ГОСТ 28507) с глухим верхом, рукавиц (ГОСТ 12.4.010), фартука с нагрудником (ГОСТ 12.4.029) и головного убора. При потолочной сварке необходимо пользоваться асбестовыми или брезентовыми нарукавниками. При сварке цветных металлов и сплавов, содержащих цинк, медь, свинец, необходимо пользоваться фильтрующим респиратором (ГОСТ 12.4.028). 9.3.16. При ручной сварке угольным электродом тяжелых алюминиевых и медных шин должен быть предусмотрен отсос газов непосредственно из зоны сварки. При ручном сварке рекомендуется кроме того, подача воздуха непосредственно под щиток электросварщика. 9.3.17. Для защиты рук сварщика от ожогов излучением дуги на электрододержателе следует укрепить металлический экран. Электрододержатель должен прочно удерживать электрод. Рукоятку электрододержателя рекомендуется изготавливать из диэлектрического и теплоизолирующего материала. Металлическая рукоятка должна быть надежно изолирована. 9.3.18. Для защиты глаз и лица от лучей дуги и брызг металла сварщик должен пользоваться маской (ГОСТ 12.4.035), снабженной темными светозащитными и предохранительными стеклами (ГОСТ 12.4.080). 9.3.19. При сварке в защитных газах баллоны с газом должны быть установлены в стойках в вертикальном положении и прочно прикреплены хомутами или цепями. Баллоны должны находиться от места сварки на расстоянии не менее 5 м, а от отопительных батарей и электропроводки - не менее 1 м. Газопламенные процессы с применением сжиженных газов должны выполняться с соблюдением следующих требований:

Во избежание появления искр и возможности взрыва удары металлическими предметами по баллонам категорически запрещаются.

- пользоваться горючим газом от баллонов вместимостью 5 л и более и кислородом от баллонов любой вместимости без редуктора; - использование редукторов без манометров, с неисправными манометрами или срок поверки которых истек; - применять рукава для подачи газа длиной более 30 м или имеющие более двух стыков; - использовать рукава не по назначению или дефектные, или соединять их отрезками гладких труб.

До начала работ с пропан-бутановой горелкой в кабельных туннелях последние необходимо предварительно проветривать. Приточная и вытяжная вентиляция во время работы должны быть постоянно включены. Работать с пропан-бутановыми горелками в кабельных колодцах и котлованах нужно с перерывами по 10 мин. через каждый час работы (работающие должны выходить на свежий воздух).

9.3.20. При выполнении работ с химикатами должны соблюдаться следующие требования:

При приготовлении растворов кислоту добавляют в холодную воду, а не наоборот. Кислоту добавляют небольшими порциями при постоянном перемешивании.

Если на руки или лицо работающего попал щелочной раствор, то пораженное место сначала промывают водой, а затем 1 % раствором уксусной кислоты. Приложение 1Болты и гайки

Примечание Для определения массы болтов и гаек из алюминиевого сплава и латуни массу, указанную в таблице, следует умножить на 0,359 для алюминиевых сплавов и на 1,083 - для латуни. Приложение 2Шайбы (ГОСТ 11371)

Шайбы (ГОСТ 6958)

Примечание Для определения массы шайб из алюминиевого сплава и латуни массу, указанную в таблице, следует умножить на: 0,356 - для алюминиевого сплава, 1,083 - для латуни. Приложение 3Расход материаловТаблица П3.1 Расход материалов на одно сварное соединение шин между собой или с выводами электротехнического устройства на 100 мм шва

Таблица П3.2 Расход вспомогательных материалов на 100 болтовых соединений шин

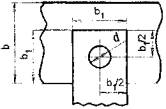

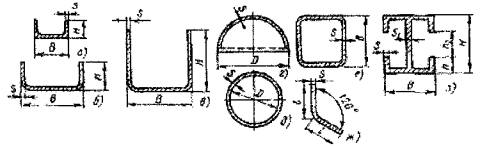

Приложение 4Химическая обработка сварочной проволоки из алюминия и его сплавовДля обезжиривания и удаления окисной пленки проволоку следует помещать на 0,5 - 1 мин. для травления в ванну с 5 %-ным раствором едкого натра технического марки А по ГОСТ 2263. Температура раствора 60 - 70°С. После травления проволоку необходимо промыть в горячей проточной воде в течение 30 - 40 с. Промытую проволоку осветляют погружением на 30 - 40 с в 15 %-ный раствор азотной кислоты по ГОСТ 701 при комнатной температуре (16 - 25°С). Осветленную проволоку следует промыть в проточной воде в течение 30 - 40 с и просушить в шкафу при температуре 100 - 150°С. Обработанную проволоку необходимо хранить в герметически закрытой таре в сухом месте. Проволоку с химически обработанной поверхностью наматывают на катушки механическим способом рядами без перегибов и зазоров. Катушки с проволокой следует помещать в полиэтиленовый мешок вместе с контрольным пакетом порошка обезвоженного силикагеля-индикатора (ГОСТ 8984), который герметизируется при относительной влажности окружающего воздуха менее 20 % в течение 30 мин. после обработки. Помещения, в которых регулярно производится химическая обработка сварочной проволоки, должны соответствовать требованиям «Общесоюзных норм технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Цеха металлопокрытий.». ОНТП 05-86, утвержденных Минавтопромом 05.03.86 по согласованию с ГКНТ СССР и Госстроем СССР от 30.12.85 г.. 45-1246. Приложение 5Шины (размеры, масса)Шины изготавливаются из меди (прямоугольные из материала по ГОСТ 193, трубчатые из материала по ГОСТ 859); из алюминия (материал по ГОСТ 11069); из алюминиевых сплавов (материал по ГОСТ 4784) из стали (материал по ГОСТ 11036). Виды профилей из алюминия и его сплавов приведены на рис. П5.1. Размеры и масса шин из алюминия, алюминиевых сплавов, стали и меди, а также профилей из алюминия и его сплавов приведены в таблице.

Рис. П5.1 Профили из алюминия и его сплава При заказе шин указывают наименование и порядковый номер профиля, номер ГОСТ на профили и шины, наименование материала, из которого изготавливается профиль и номер ГОСТ на этот материал. Пример обозначения корытного профиля № 7 из алюминия марки А5.

Таблица П5.1 Прямоугольные шины из меди по ГОСТ 434, алюминия и его сплава по ГОСТ 15176

Таблица П5.2 Стальные прямоугольные шины (ГОСТ 4405)

Таблица П5.3 Трубчатые медные шины по ГОСТ 617

Таблица П5.4 Профили из алюминия и его сплава (ГОСТ 15176)

Приложение 6Переходные пластины

Приложение 7Смазка электропроводящая ЭПС-98Смазка предназначена для снижения и стабилизации электрического сопротивления разборных контактных соединений в соответствии с требованиями ГОСТ 10434 и обеспечивает: - снижение переходного контактного сопротивления в 2...10 раз и стабилизацию его на низком уровне на весь срок службы контактов при температурах до 150°С (кратковременно до 250°С); - защиту контактов при многократных и длительных токовых перегрузках и перегревах до 150°С без заметного изменения исходных электрических показателей; - снижение потерь электроэнергии (1 кг смазки обеспечивает экономию электроэнергии в общепромышленных сетях - 10000 кВт·час в год, на металлургических предприятиях - до 100000 кВт·час в год); - защиту электрических контактов от коррозии. Расход смазки: 0,3 кг на 1 м2 контактной поверхности. При использовании смазки ЭПС-98 отпадает необходимость в применении других способов стабилизации электрического сопротивления: медно-алюминиевых наконечников и пластин, тарельчатых пружин, металлопокрытий контактирующих поверхностей и т.д. Смазка ЭПС-98 предназначена для применения в: - распределительных сетях электроустановок (воздушных, кабельных линиях, электростанциях, подстанциях); - химических, металлургических, машиностроительных производствах; - атомной промышленности; - военной технике; - железнодорожном, морском, авиационном транспорте, метрополитене; - городском коммунальном хозяйстве. Приложение 8МеталлопокрытияТаблица П8.1 Металлопокрытия контактных участков шин (по ГОСТ 21.484)

Примечание. Допускается гальваническое покрытие шин из алюминия и алюминиевого сплава никелевое - 6 мкм (Н6). Таблица П8.2 Технология нанесения металлопокрытия горячим способом на медные, алюминиевые и стальные шины

1) температура лужения меди и стали 330°С, алюминия и его сплавов 400 - 425°С. 2) Состав паяльного жира: канифоль (ГОСТ 19113) - 10-15 массовых частей, животный жир или стеарин (ГОСТ 6484) - 5 - 6 массовых частей, нашатырный спирт (ГОСТ 2210) - 2 массовые части, хлористый цинк (ГОСТ 7345) - 1 массовая часть, дистиллированная вода (ГОСТ 6709) - 1 массовая часть. Приложение 9Выводы контактных электротехнических устройств плоские и штыревые (ГОСТ 21242)1. Размеры плоских выводов

Таблица П9.1 Размеры (резьба) штыревых выводов