Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по оценке однородности дорожного асфальтобетона.МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ВИЛЬНЮССКИЙ ИНЖЕНЕРНО-СТРОИТЕЛЬНЫЙ ИНСТИТУТ МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ВИЛЬНЮС, 1980Одобрены секцией дорогнаучно-технического совета Министерства автомобильного транспорта и шоссейных дорог (протокол № 5 от 3 сентября 1980 г.). Подготовил С. РокасПРЕДИСЛОВИЕ"Методические рекомендации по оценке однородности дорожного асфальтобетона" разработаны на основе и в развитие ГОСТ 12801-77 "Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон: Методы испытаний". В "Методических рекомендациях" изложена методика оценки однородности асфальтобетонных смесей и покрытий дорожных одежд на основе вероятностно-статистических методов, рассмотрены пути использования результатов статистической оценки с целью регулирования однородности асфальтобетона. "Методические рекомендации" составлены на основе пятнадцатилетнего опыта сбора и обработки результатов испытаний качества асфальтобетонных смесей и готовых покрытий. Кроме того, использовались данные испытаний дорожных лабораторий Минавтодоров и Минавтошосдоров Литовской ССР, Эстонской ССР, Грузинской ССР Украинской ССР и других республик. Внедрение статистических методов оценки однородности дорожного асфальтобетона способствует повышению качества строительства покрытий, увеличению их долговечности, получению экономии битума. Методические рекомендации разработал кандидат технических наук С.Ю. РОКАС (Вильнюсский инженерно-строительный институт). Все отзывы и замечания просьба направлять по адресу: 232661, Вильнюс, ул. Саулетякио, 11, Вильнюсский инженерно-строительный институт, кафедра дорог. СОДЕРЖАНИЕ

1. ОБШИБ ПОЛОЖЕНИЯ1.1. В настоящих "Методических указаниях" разработаны правила статистического контроля асфальтобетонных смесей и покрытий с целью: а) получения достоверных данных об их фактическом уровне качества; б) оценки их однородности; в) учета вариации качестве при регулировании технологических процессов и приемке готовой продукции после завершения строительства. 1.2. Учет однородности асфальтобетонных смесей и покрытий позволяет оценить уровень совершенства технологических процессов строительства асфальтобетонных покрытий и эффективности нового технологического оборудования, разработать технологические условия, наиболее приближенные к реальным условиям строительства. При учете однородности асфальтобетонных смесей и покрытий могут быть разработаны научно обоснованные допуски как на их показатели качества, так и на параметры технологических операций изготовления, укладки и уплотнения асфальтобетонных смесей. 1.3. Качество асфальтобетонной смеси, изготовленной на заводе, характеризуется рядом показателей: степенью соответствия фактических содержаний компонентов их проектным значениям, температурой нагрева, однородностью перемешивания компонентов (щебня, песка, минерального порошка, битума, различных добавок). Их определяют путем испытания проб смеси, отобранных из отдельных замесов, из кузова автомобиля, из слоя на месте устройства покрытия. 1.4. Качество асфальтобетона, представляющего собой уплотненную асфальтобетонную смесь, характеризуется по ГОСТ 12801-77 физико-механическими показателями: объемной массой γ водонасыщением W набуханием H, прочностью при сжатии при температурах 0, 20, 50°С и после водонасыщения, т.е. Ro, R20, R50 и Rв коэффициентом водостойкости Кв. С целью оценки погодо- и морозостойкости асфальтобетона определяют коэффициент длительной водоустойчивости Квд и коэффициент морозостойкости Кмрз, Физико-механические показатели определяют путем испытания стандартных образцов, сформованных из готовой асфальтобетонной смеси или кернов (вырубок), высверленных из готового покрытия. 1.5. Качество асфальтобетонного покрытия как конструктивного элемента дорожной одежды характеризуется кроме упомянутых показателей материала еще и другими показателями: упругостью, ровностью, шероховатостью, светоотражательной способностью, внешней однородностью, шириной и толщиной слоя. Всех их можно измерить, т.е. получить их количественные характеристики. 1.6. Показатели качества асфальтобетонной смеси - это статистические величины. Под влиянием большого количества производственных факторов происходят колебания состава, температуры, однородности асфальтобетонных смесей. Эти колебания наблюдаются от замеса к замесу, от массы к массе, находящейся в кузовах автомобилей. Различия в составе смеси имеются также в каждой элементарной площадке, например в одном квадратном дециметре участка дорожного покрытия. 1.7. Показатели качества асфальтобетонного покрытия варьируют от участка к участку. Различия, к примеру, в плотности, толщине слоя, прочности при сжатии материала покрытия соблюдаются от керна к керну, от вырубки к вырубке. Они неизбежно появляются при устройстве участков дорожной одежды в различные дни и разные часы рабочего дня. Варьируют также на протяжении готового участка показатели ровности, шероховатости, светоотражательности, толщины и ширины покрытия, его прочности и упругости. 1.8. Вариация качества асфальтобетонных смесей и покрытий - объективный признак. Она неизбежна даже при налаженном и стабильном производственном процессе. 1.9. Степень вариации показателей качества асфальтобетонного покрытия зависит от стабильности характеристик исходных материалов, совершенства технологического оборудования, налаженности технологического процесса, стабильности производственных условий, в частности организации ритмичного производства. 1.10. Снижение вариации качества асфальтобетонных смесей и покрытий является одной из важнейших задач дорожно-строительного производства. Чем меньше вариация качества, тем выше однородность покрытия и больше его долговечность. Так, при снижении вариации содержаний битума и минерального порошка усталостная долговечность асфальтобетонного покрытия повышается на 30%, а долговечность относительно коррозионной стойкости - до 40%. 2. ПОКАЗАТЕЛИ ОДНОРОДНОСТИ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И ПОКРЫТИЙ И ИХ ВЫЧИСЛЕНИЕ2.1. Однородность оценивают, как правило, на основе выборочных испытаний. Объем выборки, место отбора и величину пробы устанавливают заранее до отбора. Результаты испытаний проб, кернов, вырубок получают чаще всего в лабораториях. Геометрические параметры слоя - толщину, ширину, плотность покрытия определяют на готовом участке дороги также путем выборочных испытаний. 2.2. Однородность асфальтобетонной смеси или покрытия оценивается по степени рассеяния физико-механического или геометрического показателя асфальтобетона. Каждому из них свойствен свой размах рассеяния, поэтому однородность смеси или покрытия по различным показателям качества получит различную оценку. 2.3. Степень рассеяния физико-механического, геометрического или другого показателя качества внутри партии или участка (объекта) характеризуется дисперсией, несмещенная оценка которой определяется по формуле: где хij - i-e измеренное значение физико-механического или другого показателя в выборке на j-м участке (объекте);

nj - число испытаний (кернов, проб) на j-м участке или в партии (объем выборки). 2.4. Однородность асфальтобетонного покрытия или смеси характеризуют коэффициентом однородности вычисляемым по формуле или

где S - среднеквадратическое (стандартное) отклонение измеренных величин рассматриваемого показателя качества (свойства) смеси или покрытия, вычисляемое по формуле: Размерность

стандартного отклонения S та же,

что и среднего значения Чем

больше рассеяние, тем больше стандартное отклонение рассматриваемого признака

смеси или покрытия и тем меньше коэффициент однородности Kog. Чем больше оценка среднего

значения Коэффициент однородности Kog изменяется от 0 до 1 или от 0 до 100%. При коэффициенте однородности Kog, равном 1 или 100%; смесь или покрытие обладает по рассматриваемому свойству абсолютной однородностью, а при Kog = 0 - абсолютной неоднородностью. 2.5. Второй член в формуле (2.2) - это коэффициент вариации характеризующий относительную степень рассеяния измеренных величин свойства покрытия, т.е. рассеяние по отношению к величине среднего значения. Коэффициент вариации - это критерий стабильности показателей качества дорожного покрытия, асфальтобетонной смеси и ее компонентов (щебня, песка, минерального порошка, битума). Он используется при оценке уровня качества асфальтобетонных смесей [1] и минеральных порошков [2]. На коэффициент вариации оказывает непосредственное влияние изменение свойств применяемых материалов и параметров технологического процесса изготовления асфальтобетона. Коэффициент вариации может изменяться от 0 до 1, а иногда и больше. Чем меньше коэффициент вариации V, тем больше однородность смеси или покрытия. 2.6. Оценку среднего значения рассматриваемого свойства асфальтобетона получают по формуле: Если однородность асфальтобетонного покрытия оценивается по данным измерений, выполненных на нескольких законченных участках одной и той же автомобильной дороги, то среднее значение по рассматриваемому свойству определяют по формуле: где n1, n2, …,пm - число испытаний (кернов, вырубок) на отдельных участках; т - число участков дороги; j - порядковый номер участка. 2.7. В выборке, составленной из элементов одного участка или в объеме одной партии асфальтобетонной смеси, могут появиться такие керны или пробы, результаты испытаний которых резко выделяются из общей совокупности остальных данных. Такие данные принадлежат к так называемым анормальным результатам испытаний и подлежат исключению из общей выборки. Причинами появления резко выделяющихся данных испытаний могут быть неправильный отбор проб или кернов, грубые ошибки, допущенные при выполнении испытаний или при обработке полученных результатов, наличие в некоторой части дорожного покрытия (или смеси) другого типа или состава асфальтобетона, чем в остальной их части. Решение об исключении анормальных данных может оказаться ошибочным с определенной малой вероятностью. При этом предполагают, что измеряемая величина показателя качества распределяется по закону Гаусса. Чем больше имеется результатов испытаний, тем точнее решение об анормальности резко выделяющихся величин. 2.8.

При неизвестном генеральном стандартном отклонении σ и неизвестном

генеральном среднем μ для упорядоченной выборки результатов испытаний х1 ≤ х2 ≤ ... ≤ хп подсчитывают выборочное

среднее

Полученный результат сопоставляют с табличным значением zm;α, принятым для уровня, значимости α с т = п - 2 степенями свободы. Если |ti| > zm;α, то подозреваемый в анормальности результат испытания может быть исключен. Если |ti| < zm;α, то результат считают нормальным и не исключают. Табличные значения zm;α находят в работах [3, 4]. При

известном генеральном стандартном отклонении σ и неизвестном генеральном

среднем μ для упорядоченной выборки xi

≤ x2 ≤ ...xn рассчитывают выборочное среднее

Если |ti| > vn;α, то результат хi следует считать анормальным, в противном случае его не исключают из группы результатов. Табличные значения vn;α приведены в работах [3, 4]. Оценка анормальности результата х1 или хп при известном генеральном стандартном отклонении σ и известном генеральном среднем значении μ производится путем подсчета критерия

и сопоставления его с табличным значением un;α, принятым при вероятности ρ. Если |ti| > un;α то xi следует считать анормальным и исключить из выборки, в противном случае его оставляют. 2.9. При расчетах показателей однородности асфальтобетона важное значение имеет определение несмещенной оценки генерального стандартного отклонения σ. Рассчитанное по формуле (2.4) значение стандартного отклонения S не является несмещенной оценкой стандартного отклонения σ показателя качества генеральной совокупности, представляющей всю партию смеси или весь участок дороги. Надежность оценки стандартного отклонения σ генеральной совокупности рассматриваемого свойства дорожного покрытия или партии смеси зависит от объема выборки п. Чем меньше число испытаний п, тем больше вероятность появления смещения в оценке генерального стандартного отклонения σ. 2.10. Несмещенную оценку параметра σ генеральной совокупности получают несколькими способами. Согласно первому методу при весьма малом числе испытаний по измеренным значениям x1, x2, ... хn определяют размах R = Xmax - Xmin (2.11) где Xmax, Xmin - наибольшее и наименьшее значения измерений в данной выборке. На участке или в пределах партии получают k групп измерений и определяют среднее арифметическое размахов

Тогда стандартное отклонение определяют по формуле:

Коэффициент d1 зависит от объема выборки п и принимается по табл. 2.1, составленной Э. Пирсоном. Таблица 2.1Значения коэффициентов d1, c1 и с2

2.9. Если из k участков дороги отбирают пробы с одинаковой повторностью п, то имеем k групп по п индивидуальных значений. Для каждой группы по формуле (2.4) рассчитывают внутригрупповое стандартное отклонение Sj а по всем k группам - его среднее значение:

Как известно, выборочное стандартное отклонение Sj имеет тенденцию быть меньше стандартного отклонения σ генеральной совокупности, поэтому несмещенную оценку σ получают по формуле:

Значения коэффициента с1, приведены в табл. 2.1. 2.10. Если из j-го участка или партии отбирают, n проб и рассчитывают смешенное отклонение то из k участков (партий) можно получить их среднее значение

Тогда несмещенную оценку σ физико-механического или другого показателя качества покрытия определяют по формуле:

Коэффициент с2 зависит от объема выборки и вычисляется на основе гамма-функции по формуле

Значения коэффициента с2 приведены в табл. 2.1. Объем выборки п определяют заранее исходя из требуемой точности испытаний и технико-экономических соображений. 2.11. Часто из различных участков покрытия или партии смеси асфальтобетона отбирают различное количество кернов (вырубок) или проб. Тогда выборочные стандартные отклонения на каждом из них определяют по формуле (2.4), а среднее значение стандартного отклонения по всем участкам находят по формуле где S21, S22,…,S2m - дисперсии рассматриваемого свойства асфальтобетонных смесей или покрытий на первом, втором, ...., и т-м участках; n1, n2,..., пт - число испытаний (кернов) на каждом участке дороги. 2.12. Правомерность объединения стандартных отклонений всех участков по формуле (2.20) обосновывается путем проверки статистической гипотезы об однородности выборочных дисперсий. На каждом участке или объекте дороги дисперсия вычисляется по формуле (2.1). Проверка однородности выполняется по двум различным критериям в зависимости от того, одинаково или неодинаково число измерений на каждом участке (в партии). 2.13. При одинаковом числе испытаний на каждом участке (объекте) однородность дисперсий проверяется по критерию Кокрена

где S2max - максимальное значение среди всех измеренных дисперсий; S21, S22,...,S2m - дисперсии на различных участках (в партиях). Если рассчитанное, значение критерия G меньше табличного значения Gkp, то гипотеза об однородности принимается, а если G > Gkp, то гипотеза отвергается и, следовательно, объединение дисперсии по формуле (2.20) недопустимо. Значения Gkp приведены в таблицах работы [5]. 2.14. Если число испытаний на различных участках не совпадает, то однородность дисперсий проверяется по критерию Бартлета

где т - число участков (объектов);

fj - число степеней свободы на j-м объекте, равное пj - 1; f - суммарное число степеней свободы

С - поправочный коэффициент, вычисляемый по формуле:

Если рассчитанное значение критерия В меньше табличного значения χ2табл (хu-квадрат) при выбранном уровне значимости и т - 1 степенях свободы, то гипотеза об однородности ряда дисперсий принимается, а если В > χ2табл то гипотеза отвергается. 2.15.

Расчет оценок стандартного отклонения 3. ОЦЕНКА ОДНОРОДНОСТИ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ3.1. В рамках общей теории неоднородности систем асфальтобетонные смеси представляют собой грубые битумо-минеральные смеси, принадлежащие к искусственно созданным системам, в частности к искусственным строительным конгломератам. Асфальтобетонные смеси - многокомпонентные системы. При уплотнении асфальтобетонной смеси она превращается в асфальтобетон и переносит в него некоторую часть неоднородности минеральной смеси. Характерным элементом неоднородности асфальтобетона является его пористость. 3.2. На однородность асфальтобетонной смеси оказывает влияние вариация гранулометрического состава минеральной части и содержания битума. Характеристики гранулометрического состава минеральных сыпучих материалов, а также другие свойства носят стохастический характер. Распределение мелких зерен внутри крупных определяется двумя крайними состояниями - от идеально равномерного распределения до полной сегрегации одной фракции в другой. В реальных асфальтобетонных смесях часто наблюдается состояние так называемой естественной неоднородности, отличающейся от идеального распределения зерен. 3.3. Стохастический характер и вероятностное распределение имеют также природные сыпучие материалы, залегающие в пределах одного месторождения. С учетом однородности песчаных и гравийных материалов появляется возможность их классификации и более эффективного использования в строительстве дорожных одежд. 3.4. Однородность гранулометрического состава минеральной части асфальтобетона можно оценить количественно путем определения фактической дисперсии суммарного количества частиц, прошедших через рассматриваемое сито. При оценке однородности сыпучих минеральных материалов дисперсия гранулометрического состава и других свойств состоит из следующих компонентов:

где σ2м - дисперсия, обусловливаемая внутренней (собственной) неоднородностью сыпучего материала; σ2р - дисперсия, вызываемая погрешностями отбора проб; σ2l - дисперсия, зависящая от погрешностей лабораторных испытаний. Минеральный сыпучий материал сам по себе более однороден, чем показывает это суммарная дисперсия σ2. Доля дисперсии, обусловленной методикой отбора проб, составляет 0-5%, методикой испытаний - 3-20%, неоднородностью самого материала 60-95%, 3.5. Для каждого вида сыпучего минерального материала имеется характерное для него критическое сито, дисперсия суммарного прохода на котором достигает наибольших величин. Для щебня размером 5-15 мм критическим ситом является сито с ячейками 10 мм, для песка размером 0-10 мм - сито с ячейками 1,25 мм, для минерального порошка - сито с ячейками 0,071 мм. Среди трех минеральных компонентов асфальтобетонной смеси наиболее однородным является минеральный порошок. Даже наибольшие значения коэффициента вариации минерального порошка значительно меньше коэффициентов вариации песка и щебня. Песок по степени вариации занимает промежуточное положение, а щебень относится к наиболее неоднородному сыпучему материалу. 3.6. При изготовлении асфальтобетонной смеси на однородность конечного продукта наибольшее влияние оказывает технологический процесс. Суммарная дисперсия σ2 массовой доли содержаний компонентов состоит из доли σ2т обусловливаемой технологическим процессом, доли, σ2р, обусловливаемой отбором проб, и доли σ2l, зависящей от методики испытания:

Относительно содержания битума дисперсия σ2т достигает 60-80%, дисперсия σ2м - 6-22%, дисперсия σ2l - 15-18%. Для минеральной части асфальтобетона дисперсия σ2т составляет 65-73%, дисперсия σ2p - 1-5% и дисперсия σ2l - 25-30%. 3.7. Большие резервы в сокращении вариации состава асфальтобетонной смеси кроются в повышении точности технологических операций, в частности колебаний температуры нагрева, продолжительности перемешивания смеси, чистоты просеивания минеральных материалов, точности дозирования компонентов и др. Фактические колебания температуры нагрева выпускаемой асфальтобетонной смеси характеризуются коэффициентом вариации V = 5-11% и продолжительности перемешивания компонентов после введения битума - V = 11-24% (для смесителей с ручным управлением). 3.8. При существующем уровне точности технологического оборудования и контроля качества на асфальтобетонных заводах СССР вероятность изготовления смеси точно по проектному составу составляет ρ = 30-40%. Результаты обследования многих асфальтобетонных заводов показывают, что чаще всего на состав выпускаемых смесей влияют систематические погрешности. Существенные отклонения от проектных наблюдаются в содержаниях минерального порошка вследствие недостаточной точности его дозировки. Дозировка порошка в одном весовом бункере в месте с песком и щебнем приводит к погрешностям, достигающим 30%. Погрешности появляются также в результате образования сводов в бункерах минерального порошка, недоучета собственного порошка, содержащегося в песке или уходящего в пылеулавливатели. Существенные погрешности в гранулометрическом составе асфальтобетонной смеси появляются из-за недостаточной точности просеивания горячих минеральных материалов. В сортированных минеральных материалах, как правило, содержатся; а) по фракции 5-15 мм - зерна крупнее 15 мм в количестве 1-13% и зерна мельче 5 мм - в количестве 4-32%; б) во фракции 0-5 мм - зерна крупнее 5 мм - 2-13%. Точность грохочения в смесительных установках с вибрационным грохотом по сравнению с барабанными грохотами выше, однако не находится под контролем. Часто стремление к увеличению выпуска смесей приводит к снижению качества грохочения. 3.9. Однородность изготовленных асфальтобетонных смесей в значительной степени зависит от стабильности технологических операций. Автоматизированное управление смесителей порционного типа Д-508-2А и Д-597, а также смесителя непрерывного действия Д-645-3 способствует выпуску смесей более стабильного состава, чем смесителя Д-325 или того же Д-597 с ручным управлением, однако возможности еще далеко не исчерпаны. Усредненные стандартные отклонения содержаний компонентов мелкозернистого асфальтобетона колеблются в пределах: по битуму - σ = 0,25-0,82 %, по минеральному порошку - σ = 1,0-1,7%, по песку σ = 3,5-6,6%, по щебню σ = 3,7-6,4% (массовой доли). Коэффициенты вариации в процентах соответственно составляют V = 5,2-13,9, V = 9,8-15,5, V = 6,5-11,0 и V = 8,8-22,6. 3.10. С повышением крупности минеральной части асфальтобетона стандартные отклонения и коэффициенты вариации содержаний компонентов возрастают. При увеличении наибольшего диаметра зерен щебня от d = 12 мм до d = 35 мм стандартные отклонения повышаются для битума в 1,8 раза, минерального порошка в 1,3 раза, для песка - в 1,4 раза и щебня - в 1,5 раза. По данным обследований асфальтосмесительных установок Д-597 и Д-508-2А, при увеличении наибольшего диаметра зерен щебня от 15 до 35 мм коэффициент вариации содержаний компонентов возрастает: для битума - в 2,1 раза, минерального порошка - в 1,25 раза, песка - в 1,5 раза и щебня в 1,3 раза (см. рис. 3.1).

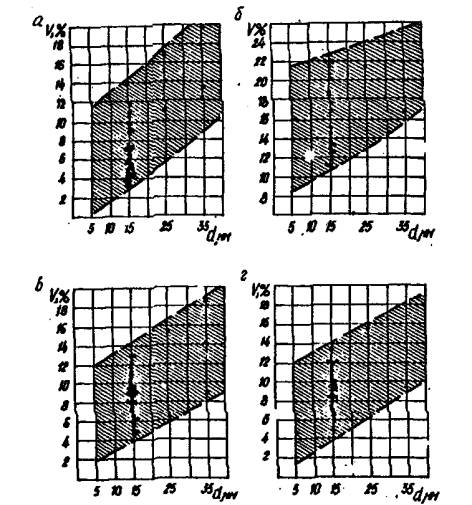

Рис. 3.1. Зависимости коэффициентов вариации от наибольшего диаметра зерен минеральной части для содержания компонентов: а - битума, б - минерального порошка, в - песка, г - щебня 3.11. Между суммарными количествами Q частиц, прошедших через рассматриваемое сито (так называемыми суммарными проходами) и их стандартными отклонениями σ установлена зависимость: по мере увеличения суммарного прохода стандартные отклонения повышаются и при значениях Q = 50% достигают наибольших величин, а далее они постепенно понижаются до 0 (см. рис. 3.2).

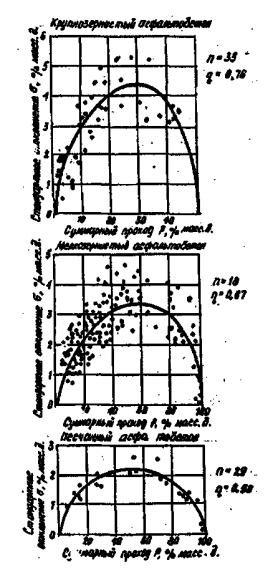

Рис. 3.2. Взаимосвязь между стандартными отклонениями и средними значениями суммарных проходов частиц асфальтобетонных смесей По данным обследований асфальтосмесительных установок, наибольшие стандартные отклонения составляют для видов асфальтобетона: песчаного σmах = 2,1%, мелкозернистого - σmах = 3,3%, крупнозернистого - σmах = 4,3% (массовой доли). Экспериментальные данные аппроксимируются экспоненциальными уравнениями: для крупнозернистого асфальтобетона

для мелкозернистого асфальтобетона

для песчаного асфальтобетона

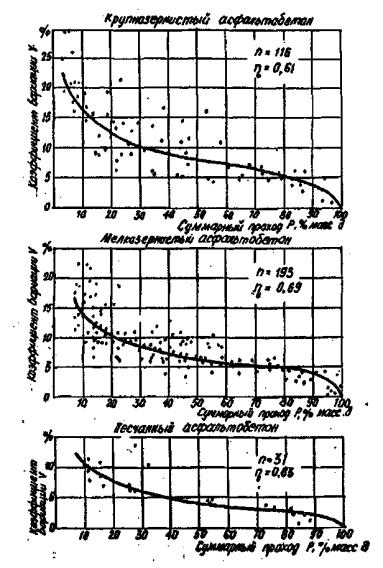

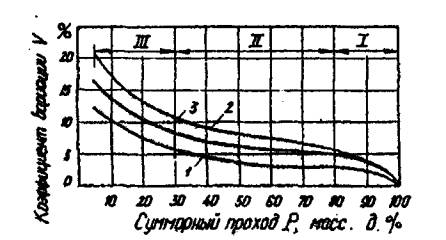

На рис. 3.2 показано число экспериментальных данных n и коэффициенты корреляционного отношения η. 3.12. Между суммарными проходами Q и их коэффициентами вариации V установлены зависимости: увеличение суммарного прохода смеси приводит к уменьшению коэффициента вариации (см. рис. 3.3). При коэффициентах корреляционного отношения η = 0,61-0,83 получены следующие аппроксимирующие экспоненциальные уравнения для крупнозернистого асфальтобетона:

для мелкозернистого асфальтобетона

для песчаного асфальтобетона

Чем больше крупность минеральной части асфальтобетонной смеси тем больше стандартные отклонения к коэффициенты вариации суммарных проходов (см. рис. 3.4 и 3.5). Изменчивость гранулометрического состава минеральной части асфальтобетона в первую очередь обусловливается вариацией суммарного прохода мелких фракций, в частности минерального порошка (до 46-60% общей вариации). Доля коэффициента вариации, обусловливаемого изменчивостью крупной фракции, составляет 17-23%, а изменчивостью фракций средней крупности - 23-33%. В поисках путей обеспечения стабильности гранулометрического состава асфальтобетонных смесей наибольшие возможности кроются в повышении точности дозировки наиболее мелких и наиболее крупных фракций.

Рис. 3.3. Уменьшение коэффициента вариации с увеличением суммарного прохода зерен через рассматриваемое сито.

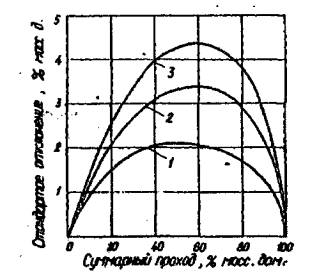

Рис. 3.4. Зависимость стандартных отклонений суммарных проходов минеральной смеси асфальтобетона от ее крупности: 1 - песчаная, 2 - мелкозернистая, 3 - крупнозернистая смесь

Рис. 3.5. Влияние крупности минеральной смеси на коэффициент вариации суммарного прохода через рассматриваемое сито: 1 - песчаная, 2 - мелкозернистая, 3 - крупнозернистая смесь 3.14. Одной из причин снижения стабильности зернового состава горячих материалов после их грохочения является сегрегация зерен в отсеках горячих бункеров. В поперечном сечении бункера наибольшие модули крупности зерен характерны для углов и наименьшие - для середины бункера. Сегрегацию горячих материалов в горячих бункерах необходимо учитывать при конструировании новых асфальтосмесительных установок и при отборе проб сухой смеси во время контроля качества изготовления смеси. На неоднородность асфальтобетонной смеси оказывает влияние неравномерность подачи исходных материалов в течение рабочей смены, приводящая к недогрузке или перегрузке грохотов материалом, переполнению одного из бункеров, пересыпанию отсортированного материала одного размера в смежный отсек и т.п. 3.15. Стабильность температуры готовой смеси зависит от режима работы сушильного барабана. Теплообменные свойства сушильного барабана меняются при смене состава высушиваемой минеральной смеси. Режим высушивания зависит от ряда неуправляемых факторов - гранулометрического состава песка и щебня, их влажности, температуры, равномерности подачи. При модернизации сушильных барабанов необходимо обеспечить регулирование длины и излучательной способности факела топочного агрегата, увеличить длину радиационной зоны сушильного барабана до 0,4 от его длины, оснастить барабаны лопастями полузакрытой конструкции. 3.16. Совершенствование асфальтосмесительных установок должно идти по пути сокращения коэффициентов вариации мелкозернистых асфальтобетонных смесей, изготавливаемых в серийных смесителях, примерно в 2 раза, содержаний битума до 2,8-3,2%, минерального порошка - до 5,5-7,0%, щебня - до 5-6%. При этом стандартные отклонения содержаний компонентов (в % массовой доли) целесообразно довести до величин: для битума σ = 0,16-0,20, минерального порошка - σ = 0,60-0,80, щебня σ = 2-3. 4. ОПРЕДЕЛЕНИЕ ДОПУСКОВ ДЛЯ КОМПОНЕНТОВ АСФАЛЬТОБЕТОННОЙ СМЕСИ4.1. Допуск - это интервал (поле) разрешенных отклонений измеримых признаков, характеризующих технологический процесс или непосредственно асфальтобетон. Допуск - это разница между наибольшим и наименьшим предельными значениями параметра технологического процесса или показателя качества асфальтобетона. Технические пределы допуска - это значения переменной, выбранные в качестве верхней и нижней границ разрешенных отклонений. Статистические пределы допусков - это пределы, полученные на основе испытаний, между которыми при данных предположениях с некоторой вероятностью лежит заданная часть генеральной совокупности. Размах допуска - разность между его верхним и нижним пределами. 4.2. Установление допусков - вопрос технический и экономический. Издержки на достижение требуемой точности должны сопоставляться со значением точности изготовления асфальтобетона. Наиболее объективно допуски для компонентов и показателей качества асфальтобетона могут быть установлены с помощью методов математической статистики. Построение кривых распределения позволяет выявить наличие слишком жестких допусков, приводящих к завышенным издержкам. При слишком широких допусках выпускается значительная доля недоброкачественного асфальтобетона. Статистически обоснованные допуски имеют разрешенные границы отклонений измеряемой переменной, называемые верхним и нижним контрольными пределами - ВКП и НКП (см. рис. 4.1).

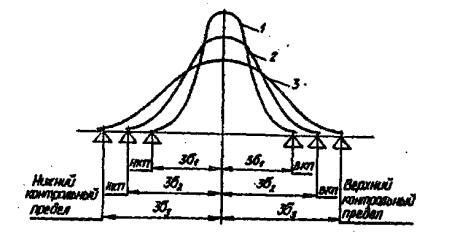

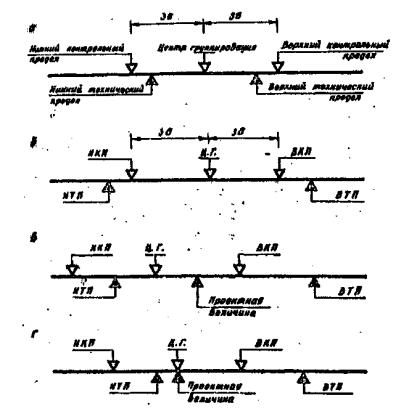

Рис. 4.1. Определение статистического допуска в зависимости от выбора стандартного отклонения В зависимости от статистически установленного стандартного отклонения σ допуск может быть жестким (±3σ1), нормальным (±3σ2) или широким (±3σ3). Необходимо также знать пределы технических допусков - нижний (НТП) и верхний (ВТП). Как видно из рис. 4.2 технические допуски могут быть слишком жесткие (а) и приемлемые (б).

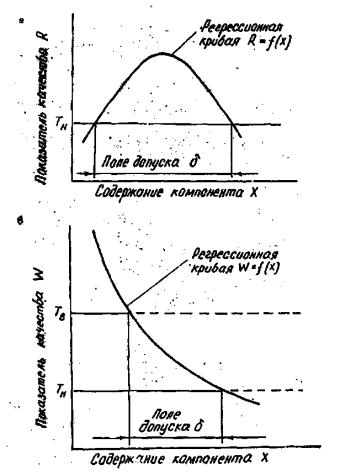

Рис. 4.2. Основные варианты возможной взаимосвязи технического и статистического допусков, проектной величины и центра группирования Смещение проектной величины относительно середины поля допуска или центра группирования измеряемого параметра относительно проектной величины и центра группирования приводит к появлению недоброкачественной продукции (в, г). 4.3. Изучение фактических отклонений в готовых асфальтобетонных смесях и покрытиях показало, что наряду с критическими отклонениями, приводящими к преждевременным разрушениям, наблюдаются небольшие по величине отклонения: повышенная или пониженная пористость, недостаточный или избыточный коэффициент уплотнения, избыток или недостаток в содержании некоторого компонента смеси и т.д. В реальном асфальтобетонном покрытии небольшие отклонения распределены неравномерно и некоторые из них могут быть допустимы как с технической, так и с экономической точки зрения. При обосновании допусков необходимо найти границу между критическими и малозначительными отклонениями. При этом учитывается: а) степень влияния отклонений на прочность и долговечность асфальтобетонного покрытия; б) вероятность появления критических отклонений преданном уровне технологии производства асфальтобетонных смесей и устройства из них покрытий. 4.4. Среди различных факторов решающее влияние на сокращение долговечности асфальтобетонного покрытия оказывают отклонения содержаний компонентов смеси, плотности и остаточной пористости асфальтобетона. Граница между допустимыми и критическими отклонениями содержаний компонентов может быть установлена на основе определения регрессионных зависимостей показателей качества асфальтобетона от компонентов смеси. Принципиальная схема определения допуска содержания компонента показана на рис. 4.3. Сущность определения допуска содержания компонента асфальтобетона - разделение отклонений на критические, приводящие к переходу рассматриваемого показателя качества через нормативный предел в недопустимую зону, и допустимые, уровень качества асфальтобетона при которых остается приемлемым. Точки пересечения регрессионной кривой, представляющей данный тип асфальтобетона, с прямой нормативного предела (или двумя нормативными пределами) выделяют зону на оси абсцисс (компонента), которая является полем допуска δ. Если содержание компонента X не будет выходить за пределы поля допуска, показатель качества асфальтобетона будет удовлетворять установленным требованиям. При этом центр группирования X компонента должен быть настроен на проектную величину, а последняя должна находиться в центре поля допуска.

Рис. 4.3. Схема определения поля допуска при установленной нижней норме (а) и при установленных верхней и нижней нормах (б). 4.5. Колебания содержания компонента X будут ограничены пределами допуска, если будет обеспечено условие: δ = tσ, (4.1) где t - квантиль распределений, численное значение которого зависит от закона распределения переменной X. В

общем случае наибольшие и наименьшие отклонения содержаний компонента

определяются пределами - Если известно допустимое смещение центра группирования Δ, обусловливаемое систематическими погрешностями, то можно установить также технологический допуск δт = δ + Δ. (4.3) 4.6. Получены регрессионные зависимости физико-механических показателей от содержаний компонентов для типов А, Б и В мелкозернистого и типов Г и Д песчаного асфальтобетона. Наиболее чувствительными физико-механическими показателями асфальтобетона следует считать водонасыщение W и прочность при сжатии R50. Их типовые регрессионные кривые при заданных отклонениях содержаний компонентов чаще всего пересекают нормативные кривые и могут быть использованы для установления допусков. 4.7. Из построенных контурных кривых и поверхностей откликов на симплексе водонасыщения асфальтобетона при постоянном содержании битума установлено, что изменение содержания минерального порошка на 1% в заданных ГОСТом пределах оказывает на водонасыщение асфальтобетона влияние в 7,2-7,5 раза больше, чем такое же изменение содержания песка или щебня. Отклонение на 1% содержания минерального порошка влияет на прочность, при сжатии R50 в 20 раз сильнее, чем изменение содержания песка, и в 3,5 раза сильнее, чем изменение содержания щебня. 4.8. Из анализа кривых чистой регрессии получены следующие выводы: а) изменение содержания битума в пределах рассматриваемого типа асфальтобетона приводит к изменению плотности γ прочности при сжатии R20, R50, Rо и Rв по параболической зависимости с четко выраженным максимумом. По мере увеличения содержания битума водонасыщение W и набухание Н уменьшаются по вогнутым криволинейным зависимостям; б) увеличение содержания минерального порошка (активированного) при постоянном среднем уровне других компонентов приводит к повышению плотности γ прочности R20, Rо, R50 и Rв асфальтобетона, понижению водонасыщения W и набухания Н, росту коэффициента водостойкости Кв; в) повышение содержания щебня от наименьшей до наибольшей величины в пределах рассматриваемого типа приводит к возрастанию плотности γ и прочности R20, R50, Rо и Rв асфальтобетона типа В и некоторому понижению этих показателей для типов А и Б. Водонасыщение W подвышается для типов А и Б и понижается для типа В; г) увеличение содержания песка при постоянных средних значениях других компонентов приводит к незначительным изменениям плотности, прочности и водонасыщения. Влияние изменений содержания песка чаще всего перекрывается погрешностями испытаний. 4.9. Сводные графики регрессионных зависимостей водонасыщения W и прочности при сжатии R50 различных типов асфальтобетона показаны на рис. 4.4 и 4.5.

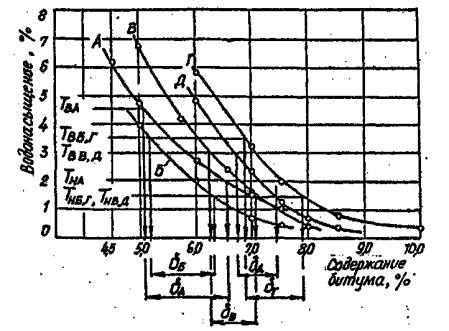

Рис. 4.4. Сводный график типовых регрессионных зависимостей водонасыщения асфальтобетона от содержания битума

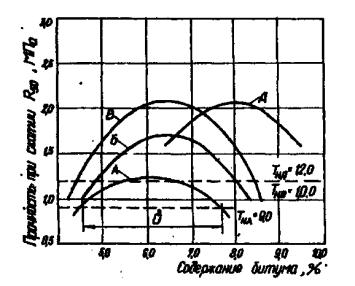

Рис. 4.5. Типовые регрессионные кривые зависимостей прочности при сжатии 50 от содержания битума Для каждого типа асфальтобетона по формуле (4.2) определены допустимые стандартные отклонения содержаний компонентов (см. табл. 4.1). Предельные допустимые отклонения индивидуальных величин содержаний компонентов установлены с учетом влияния избытка и недостатка компонента. В основном при определении допустимых стандартных и предельных отклонений решающим фактором оказалось водонасыщение асфальтобетона. Установлены допустимые отклонения для средних значений содержаний компонентов. Фактическая технологическая точность существующих асфальтосмесительных установок отстает от рекомендуемых в табл. 4.1 в среднем в 1,5 раза. 4.10. Для технологического контроля и регулирования гранулометрического состава минеральной части асфальтобетона, изготавливаемого на существующих асфальтосмесительных установках моделей Д-597, Д-508-2А, Д-645-3, Д-590 и др., предлагается использовать стандартные отклонения, приведенные в табл. 4.2. Таблица 4.1Допустимые стандартные отклонения для компонентов мелкозернистого и песчаного асфальтобетона (массовая доля в %)

Таблица 4.2Предлагаемые стандартные отклонения суммарного количества частиц, прошедших через сито минеральной смеси асфальтобетона

4.11. Показатели

однородности асфальтобетона применялись для оценки качестве продукции

асфальтобетонных заводов Литовской ССР, выпускаемой в течение 1965-1970 гг. По

формулам (2.6), (2.1)

и (2.5) для каждого дорожно-строительного

объекта были определены соответственно средние значения, стандартные отклонения

и коэффициенты вариации. Далее по всем объектам рассматриваемого года

рассчитывали по формуле (2.7) средние годовые

значения

Литература1. Методика оценки уровня качества смесей асфальтобетонных дорожных и аэродромных. - М., 1978. 20 с. 2. Методика оценки уровня качества минеральных порошков, используемых для приготовления асфальтобетонных смесей. - М., 1978. 18 с. 3. Рокас С. Статистические методы обработки результатов испытаний. Учебное пособие. Редакционно-издательский совет Минвуза Литовской ССР, Вильнюс, 1977. 92 с. 4. Müller Р. Н., Neumann P., Storm R. Tafeln der malhematischen Slatistik. VEB Fachbuchverlag, Leipzig, 1973. 275 p. 5. Большев Л.Н., Смирнов Н.В. Таблицы математической статистики. - М.: Наука, 1965. 263 с.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/52256

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|