Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Обзорная информация Обзорная информация о передовых отечественных и зарубежных технологиях и дорожно-строительных материалах.ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО МИНИСТЕРСТВА ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ РОСАВТОДОР Обзорная информация о передовых отечественных и зарубежных технологиях и дорожно-строительных материалах

Москва Содержание ВведениеВ разработанном специалистами МАДИ (ГТУ) сборнике представлен анализ передовых технологий, новых материалов, параметры технологии их приготовления. Представленная в данном сборнике оценка эффективности новых технологий, машин и механизмов, позволит добиться повышения качества и долговечности материалов, изделий и сооружений в целом. В данном материале сформирован большой объем объективной технической информации, анализ которой дает возможность принимать управленческие решения, направленные на повышение качества строительства. 1. Устройство цементобетонных покрытий1.1 Устройство покрытий методом смешения на месте1.1.1 ВведениеВ настоящее время на одном из

крупнейших объектов строительства в России - автомобильной дороге

Чита-Хабаровск более интенсивное пылеобразование при движении транспорта в сухую погоду; выброс частиц щебня из-под колес транспортных средств, что с одной стороны приводит к постепенному снижению толщины покрытия, а с другой создает угрозу повреждения лобовых стекол автомобиля. Таким образом, необходимое повышение капитальности дорожной одежды диктуется не только повышением интенсивности движения на автомобильной дороге, но и эксплуатационными недостатками щебеночного покрытия. Существующее щебеночное покрытие обрабатывается органическим или комплексным (органическое совместно с минеральным) вяжущим методом смешения на месте. Полученный слой будет являться верхним слоем основания дорожной одежды. По данному слою обязательно должен быть устроен слой износа. В качестве слоя износа, в зависимости от интенсивности движения и физико-механических свойств верхнего слоя основания, могут рассматриваться различные варианты: от двойной поверхностной обработки до традиционного асфальтобетона. С целью отработки составов смесей с технологий устройства верхнего слоя основания (по которому в настоящее время осуществляется движение транспорта) методом смешения на месте было принято решение о строительстве опытных участков. В качестве базовой машины был использован ресайклер немецкой фирмы WIRTGEN - WR 2500. 1.1.2 Опыт применения данной технологииОколо 12-13 лет назад появилась привлекательная и перспективная технология холодного ресайклинга дорожных одежд на месте или прямо на дороге (cold deep in-place recycling). Она получила мировое признание за свой возврат к главным идеям терморегенерации, но на более высоком качественном уровне конечного результата, и в первую очередь относительно долговечности или сроков службы восстанавливаемых по этой технологии дорожных одежд с асфальтобетонными покрытиями. Невзирая на свою относительную молодость, география и объемы практического использования холодного ресайклинга стали постепенно расширяться, особенно после появления и насыщения рынка специальными машинами фирм Wirtgen (Германия), Caterpillar (США), Bomag (Германия) и других. Есть основания полагать, что пик популярности и производственных успехов, в том числе в России, у холодного ресайклинга еще впереди. Долгое время в СССР, а затем в

России наиболее распространенным способом восстановления и повышения

прочностных и эксплуатационных показателей дефектных и изношенных дорожных

одежд было устройство дополнительного слоя усиления (4- Технология горячей регенерации продолжительное время также была на вооружении некоторых крупных российских подрядчиков, прежде всего в больших городах и на магистральных дорогах. Из-за дороговизны комплекта машин для технологии, к примеру, "remix" - дорожные организации с малым объемом работ и малыми мощностями были лишены возможности приобретать этот комплект и загружать его надлежащим объемом работ. Поэтому необходимый ремонт и реконструкция покрытий производились в основном по первому способу. Правда, с появлением и более широкой доступностью средних и крупных менее дорогих, чем ремиксеры, холодных фрез, фактически все подрядчики, в том числе выполняющие ямочный ремонт, перешли на повсеместно и широко теперь применяемый в России метод замещения изношенного асфальтобетона, удаляемого этими холодными фрезами, на новый из свежей смеси. Такой затратный способ преобладает сейчас на капитальном ремонте покрытий большинства федеральных и территориальных дорог. Технология холодного ресайклинга находит применение в ряде регионов Российской Федерации, но в целом ее внедрение идет медленными темпами. Это обусловлено рядом причин, в том числе малым количеством имеющихся в наличии комплектов этих машин для реализации данной технологии. Имеющиеся единичные экземпляры холодных ресайклеров в Архангельской, Самарской, Свердловской, Кемеровской областях, Подмосковье и Западной Сибири не могут пока влиять на общую ситуацию. Данная технология применялась на одном из крупнейших объектов строительства в нашей стране - автомобильной дороге Чита-Хабаровск. Также использование ресайклера в качестве ведущей машины при выполнении смешения на дороге, происходило на дорогах в Оренбургской области. 1.1.3 Технология производства работРаботы по холодному ресайклированию проводятся по ранее устроенному слою из щебеночно-песчаной смеси, которая должна соответствовать требованиям ГОСТ 25607-94. Подготовительные работы Данные работы включают в себя: - Проверка соответствия устроенного ранее слоя требованиям ГОСТ 25607-94 и СНиП 3.06.03-85; - Расчет длины сменной захватки и производство геодезическо-разбивочных работ непосредственно на участке; - Размещение группы машин для ресайклинга в соответствии с технологической картой; - Подключение всех необходимых трубопроводов к ресайклеру WR 2500. Распределение портландцемента ПЦ 400 d 20 (при применении комплексного вяжущего) Перед началом работы ресайклера WR 2500 необходимо произвести распределение

Фото 1. Распределение портландцемента Данная технологическая операция осуществляется: Распределение мешков портландцемента ПЦ 400 d 20 с автомобиля с рассчитанным расстоянием между мешками, исходя из утвержденного состава смеси; Высыпание портландцемента ПЦ 400 d 20 из мешков и удаление мешков с дорожного покрытия; Равномерное распределение портландцемента ПЦ 400 d 20 по поверхности автогрейдером и доработка вручную на всю расчетную ширину слоя. Расчет количества необходимого для производства работ портландцемента ПЦ 400 d 20 производится исходя из утвержденного состава смеси. При укреплении существующего слоя только органическими вяжущими данная операция не производится. При наличии в составе автопоезда прицепной установки WM 1000 для производства и добавления в материал уложенного слоя цементной суспензией, добавление неорганического вяжущего осуществляется автоматически и технологическая операция ручного распределения цемента исключается. Устройство ресайклированного слоя. Устройство ресайклированного слоя

осуществляется на ширину Ресайклер WR 2500 в процессе фрезерования за один проход смешивает распределенный по существующему слою портландцемент с измельченным материалом и (или) органическим вяжущим и водой (Фото 2).

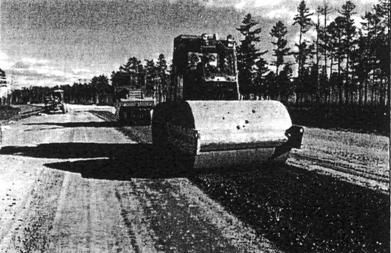

Фото 2. Автопоезд, состоящий из ресайклера, битумовоза и поливомоечной машины По прохождению расчетной длины полосы происходит расцепление машин из автопоезда, которые своим ходом возвращаются в начало захватки. Для выполнения работ на завершающей крайней полосе ресайклер WR 2500 смещается в начало захватки по обочине. Профилирование автогрейдором Для устранения таких дефектов как, следы от прохода ресайклера (автопоезда) и некачественное сопряжение смежных полос после прохода ресайклера возможно применение автогрейдера для профилировки устроенного слоя. Уплотнение слоя Уплотнение устроенного слоя производится виброкатком массой 12 тонн (Фото 3). При отсутствии профилировки автогрейдером необходимо уделить особое внимание уплотнению сопряжению смежных полос.

Фото 3. Уплотнение ресайклированного слоя 1.1.4 Требования к материалам и контроль качества.Требования к грунту, укрепленному комплексным вяжущим приведены в таблице 1.

Контроль качества работ Контроль качества работ по укреплению слоя смешением на месте состоит из: - Входного контроля; - Операционного контроля; - Приемочного контроля. Входной контроль распространяется на все материалы, используемые при производстве работ по холодному ресайклированию. На все поступающие материалы должны быть представлены паспорта качества и соответствующие сертификаты. Результаты контроля фиксируются в лабораторном журнале. Операционный контроль В ходе производства работ по смешению на месте необходимо контролировать: - влажность минеральных материалов; - температуру органического вяжущего; - геометрические параметры уложенного слоя; - физико-механические показатели устроенного слоя согласно ГОСТ 30491-97 или иного, указанного в Проекте документа. (Формовку образцов необходимо осуществлять в день укладки при температуре смеси, соответствующей температуре слоя после прохода ресайклера. Образцы отформовываются ежедневно, но не реже чем на каждые устроенные 1000 погонных метров); - качество сопряжения смежных полос. Приемочный контроль При проведении приемки выполненных работ необходимо контролировать: - геометрические параметры уложенного слоя; - физико-механические показатели устроенного слоя согласно ГОСТ 30491-97 или иного, указанного в Проекте документа; - исполнительную производственно-техническую документацию; 1.1.5 Технологическая карта устройства покрытий методом смешения на местеОперация 1. Ограждение участка производства работ (схема ограждения должна быть согласована и утверждена органами ГИБДД)

Операция 2. Распределение портландцемента (При использовании прицепной установки WM 1000, технологическая операция ручного распределения цемента исключается)

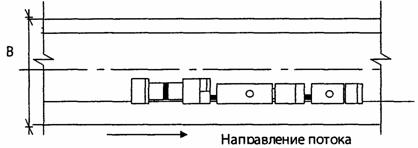

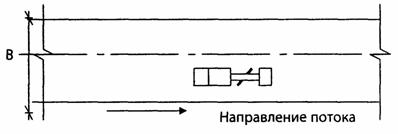

Операция 3. Устройство ресайклированного слоя

Операция 4. Профилирование автогрейдором

Операция 5. Уплотнение слоя

Условные обозначения: В - ширина проезжей части (с учетом обочин)

1.1.6 ЗаключениеИспользование технологии смешения на месте с использованием ресайклера позволяет повысить транспортно-эксплуатационные характеристики нежестких покрытий, снизить аварийность на данных участках и в кратчайшие сроки повысить капитальность существующей дорожной одежды и сохранить ее до устройства вышележащих слоев из асфальтобетона. Необходимо отметить и такое преимущество данной технологии, как использование местных материалов уже уложенных в покрытие. Высокая производительность и использование ранее уложенных материалов позволяет широко использовать данную технологию. 2. Ремонт цементобетонных покрытий2.1 Ремонт цементобетонных покрытий с применением технологии виброрезонансного разрушения2.1.1 ВведениеДорожные одежды являются конструкциями, технико-эксплуатационные характеристики которых сводятся к следующим трем: - сопротивление транспортным нагрузкам, распределяя их и сокращая напряжения до показателей, совместимых с прочностными характеристиками грунта основания; - обеспечение безопасного и комфортного движения транспорта; - сопротивление атмосферным воздействиям для поддержания во времени показателей эксплуатационной надежности, выражающейся в несущей способности и целостности конструкции с начала эксплуатации. Все эти функции должны поддерживаться выше минимального уровня в течение промежутка времени, установленного как "межремонтный срок службы" дорожной одежды, несмотря на ухудшающее (разрушающее) состояние под влиянием транспортных нагрузок и климатических воздействий. Требуется определение критериев границ "межремонтного срока службы" дорожной одежды для объективного вмешательства с целью поддержания (восстановления) утрачиваемых проектных свойств конструктивных слоев дорожной одежды. Принципиальным отличием работы жестких дорожных одежд от нежестких в том, что зона влияния временной (транспортной) нагрузки при цементобетонных покрытиях шире, а разрушающее воздействие на подстилающие слои более интенсивное. К характерным разрушениям цементобетонных покрытий относятся: трещинообразование; разрушение швов; дефекты покрытия (сетка трещин; отслаивание; оголение заполнителя, точечное выкрашивание); другие разрушения (движение плит в зоне поперечного шва, продавливание на участке ограниченном двумя поперечными трещинами, фильтрация с выбросом материала подстилающего слоя через швы или трещин; образование выбоин). Существует, как в отечественной практике, так и в мировой несколько основных категорий возможных мероприятий, направленных на реабилитацию эксплуатируемых цементобетонных покрытий: - восстановление цементобетонного покрытия: - устройство слоев усиления поверх эксплуатируемого цементобетонного покрытия с применением горячей асфальтобетонной смеси или с применением бетонной смеси; - реконструкция. Как правило, данный перечень используется в приоритетном порядке в зависимости от текущего состояния эксплуатируемого цементобетонного покрытия. Однако, следует иметь ввиду, что некоторые стратегии действий с цементобетонным покрытием существенно зависят от текущего состояния покрытия и анализа затрат, рассчитанных на весь перспективный срок эксплуатации ремонтируемого покрытия. Так, например, при отсутствии необходимых средств для капитального ремонта покрытия со значительными дефектами в виде трещин может быть принято решение не выполнять на данный момент никаких ремонтных работ с тем, чтобы в перспективе произвести реконструкцию с разрушением бетонной плиты и перекрытием ее асфальтобетоном. И, наоборот - при определенных условиях оптимальной альтернативой восстановления может быть технология устройства слоев усиления поверх цементобетонного покрытия для предотвращения начавшегося разрушения асфальтобетонного слоя усиления с последующей нарезкой швов. Бесспорно, что существует много других факторов, от которых в конечном итоге зависит выбор технологии восстановления цементобетонного покрытия, однако определяющими являются конструкция покрытия и его текущее состояние. Виброразрушение - это система восстановления, а не просто процесс дробления бетона. Она включает в себя три основных элемента: - эффективную систему краевого дренажа; - бетонное покрытие, разрушенное низкоамплитудным высокочастотным резонансным вибромолотом; - надлежащее качество асфальтобетонного покрытия. В дорожной отрасли должны быть нормативно определены следующие категории состояния цементобетонного покрытия, определяющие выбор той или иной стратегии восстановления утраченных проектных свойств: - показатель текущего технико-эксплуатационного состояния; - показатель состояния покрытия; - остаточный срок службы покрытия. В той или иной мере изложенное выше учитывается в пашей практике при ремонтных мероприятиях на автомобильных дорогах с цементобетонными покрытиями. 2.1.2 Опыт применения данной технологииВ Белоруссии на магистрали М1/Е30

Брест (Козловичи) - Минск - гр. России применялись разные стратегии по

восстановлению цементобетонного покрытия: поверхностные обработки, ремонты швов,

слои усиления из асфальтобетона без и с нарезкой швов. Для предотвращения

отраженных трещин применены разнообразные конструктивные решения. Вместе с тем

требуемый результат не достигнут. Этот вывод можно сделать на основании

проводимых ежегодно ремонтных мероприятий взятых в качестве примера на участке

км 329+430 - км 403+520 протяженностью Развитие отраженных трещин, ямочность и ремонт швов, образованных в асфальтобетонном слое усиления и, как следствие, снижение технико-эксплуатационного состояния покрытия можно отнести к существенным недостаткам применяемых ранее и в настоящее время технических и технологических действий по восстановлению цементобетонных покрытий. Пятнадцатилетний опыт Западной Европы и США технологии ремонта/реконструкции цементобетонных покрытий, предусматривающий предварительное разрушение плит до укладки асфальтобетонного слоя усиления, является наиболее экономичным и успешным методом борьбы с отраженными трещинами. Базовый принцип такого подхода заключается в том, чтобы значительно уменьшить эффективную длину цементобетонных плит путем дробления на мелкие фрагменты и как следствие заметное снижение растягивающих и сдвиговых напряжений в фибре слоя усиления, а при виброрезонансной технологии вообще исключение таких усилий. Виброрезонансная технология

заключается в предотвращении отраженных трещин в слоях усиления за счет полной

деструктуризации бетонных плит. При этом плита разрушается на фрагменты,

аналогичные по своему размеру, гранулометрическому составу традиционного

щебеночного основания. Максимальный размер фрагментов не превышает Для уплотнения после виброрезонансной деструктуризации требуется только несколько проходов 10-тонного виброкатка. В США повсеместно отдается

предпочтение виброрезонансной технологии. С этим можно согласиться по следующим

причинам: гарантия предсказуемости результата разрушения бетонных плит, высокая

производительность применяемых механизмов - Распространение виброразрушения началось в 1986 году. Инженер-технолог Транспортного управления штата Нью-Йорк Джон Бризелл увидел резонансный бетонолом РВ-4 в работе в штате Нью-Джерси. У него возникла мысль, что такой процесс разрушения может решить проблему отраженного трещинообразования на автострадах штата Нью-Йорк. Он порекомендовал испытать низкоамплитудный высокочастотный резонансный бетонолом, назвав сам процесс "виброразрушением". Проблемы, присущие раскалыванию и осадке и другим методам разрушения и утилизации, теперь перешли в разряд чисто теоретических. С 1986 года более чем в тридцати штатах США осуществлено "виброразрушение" более тридцати восьми миллионов кв. м бетона, или приблизительно десяти тысяч километров проезжей части, и ежегодно этот метод внедряют у себя все новые штаты. В 2000 году "виброразрушению" подверглось приблизительно четыре миллиона двести тысяч кв. м бетонных автострад. Этот процесс также позволил восстановить многие километры проезжей части в условиях чрезвычайно напряженного городского движения, предоставив населению возможность самым эффективным образом использовать дороги во время строительства. В нашей стране данная технологи использовалась на объекте капитального ремонта покрытия автодороги М-6 "Каспий" км 357+500 - км 378+500 в Тамбовской области и на участке автомобильной дороги М-5 "Урал" км 101 - 112. 2.1.3 Технология производства работТехнология виброразрушения бетонных дорог включает: устройство дренажной системы; дробление бетонных плит бетоноломом; укатку разрушенного бетона низкоамплитудным высокочастотным гладковальцевым виброкатком; укладку выравнивающего и верхнего слоя асфальтобетонного покрытия традиционным способом. Обнаруженные в процессе виброразрушения и укатки участки со слабым основанием должны быть отремонтированы с обеспечением требуемого модуля упругости. Подготовительные работы Организация движения, установка дорожных знаков и ограждений в зоне ремонтных работ должна выполняться в соответствии с требованиями нормативных документов и согласованной в органах ГИБДД схемой перекрытия движения с организацией объезда с выставлением направляющих знаков. Перед началом работ по виброразрушению цементобетона с его поверхности должны быть удалены устроенные слои асфальтобетона. Удаление слоев асфальтобетона производится фрезерованием до их толщины, не превышающей 3-5мм, чтобы избежать гашения энергии вибрационного воздействия. За одну-две недели до начала работ по виброразрушению цементобетонного покрытия должны быть созданы условия по отводу воды из нижележащих слоев. С этой целью производится полная разборка существующей обочины со снятием слоев покрытия и основания и устройство основания новой обочины вровень с краем покрытия из цементобетона. Устройство обочины до начала работ по виброразрушению позволит предотвратить оползание края покрытия при первом проходе бетонолома у обочины. До начала работ по виброразрушению должны быть прорезаны на полную глубину пазы (ширина пазов 3-5 см) в цементобетоне в тех местах, где стыкуются участки покрытия подвергаемые и не подвергаемые деструктуризации. Участки цементобетонного покрытия с выбоинами, отремонтированные асфальтобетоном, должны быть освобождены от асфальтобетона на всю его толщину. Толщина остаточного слоя асфальтобетона на поверхности цементобетона не должна превышать 3-5 мм. Отработка технологии виброразрушения и настройка оборудования Отработка технологии виброразрушения и настройка оборудования (бетонолома) производится на полосе покрытия шириной 3,5 м и длиной 120 - 150 м. Для оценки эффективности дробления цементобетона, на глубину, равную толщине бетонной плиты, должен быть осуществлен отбор пробы. Оцениваемые параметры: - Размеры дробленых фрагментов

цементобетона, зерновой состав получившегося после виброразрушения слоя

материала. При этом размеры отдельных фрагментов могут варьироваться от размера

песка до фрагментов со средним размером не более 150 мм, однако большая часть

фрагментов разрушенного бетона должна иметь размер 25-100 мм. Максимальный

размер фрагментов в любом измерении не должен превышать - Плита должна быть разрушена на всю толщину при этом разрушения в нижней части цементобетонной плиты толщиной 10-15 см происходят в плоскостях сдвига, расположенных под углом 30-50 градусов к вертикали. В случае несоответствия полученных результатов задаваемым критериям деструктуризации назначается второй участок, проводится наладка машин и снова выполняется проверка путем повторного контрольного отбора проб. Непосредственно технология виброразрушения Виброразрушение покрытия должно начинаться со свободного края от обочины и продвигаться к разделительной полосе. Должен быть обеспечен непрерывный охват всей поверхности покрытия из цементобетона, а если это требуется для обеспечения необходимого качества разрушения, то с перекрытием полос движения виброударного башмака. Если проезжая часть дробится на всю ширину, то с противоположной стороны работы начинаются также от обочины. У обочин необходимо перекрывать ход вибробашмака, т.к. бетонная плита не дробится, а откалывается крупными кусками и уходит в разуплотненную обочину. Работы по виброразрушению должны быть произведены с сохранением существующего поперечного профиля поверхности цементобетонного покрытия. При виброрезонансном разрушении бетона не должно происходить значительного увеличения объема разрушенной плиты, фрагменты которой при этом не должны превышать 350 мм в любом измерении. При виброразрушении недопустимо повреждение основания, нижележащих конструкций и коммуникаций, дренажных сооружений, плит на подходах к мостам, пролётных строений, мостов и других сооружений на ремонтном участке. Технология ремонта цементобетонного покрытия с применением бетонолома представлена на Фото 4 - 7.

Фото 4. Бетонолом американский компании Resonant Machines, Inc типа RB-500

Фото 5. Рабочий орган бетонолома.

Фото 6. Для укатки разрушенного покрытия из цементобетона используется гладковальцовый виброкаток ДУ-84.

Замена мест потери несущей способности, выявленных в процессе работ Выявленные в процессе виброразрушения места с недостаточной несущей способностью должны быть отремонтированы. Признаком недостаточной несущей

способности разрушенного цементобетона и необходимости его замены является

колея глубиной На таких участках должны быть удалены: разрушенное бетонное покрытие и нижележащие слои с их заменой. Замена нижележащих слоев и принимаемые конструктивные решения по ремонтным мероприятиям осуществляются в соответствии с указаниями представителя технического надзора заказчика и согласовываются с проектной организацией. Удаленный материал должен быть заменен и уплотнен послойно в соответствии с действующими нормативными документами. Заделка широких продольных и поперечных трещин После виброразрушения из продольных и поперечных трещин шириной более 8 см и глубиной более 4 см, должен быть удален весь материал заполнения, после чего производится их заполнение засыпана щебнем с последующим уплотнением. Заделка широких швов и трещин должна производиться так, чтобы уровень материала засыпки после уплотнения был на уровне поверхности раздробленного бетона. Прикатка верхнего слоя виброразрушенного бетона При виброразрушении (деструктуризации) плиты покрытия нарушается монолитность ее структуры. Исходя из этого, уплотнение слоя цементобетона в обычном смысле не требуется. Следует обеспечить 2-4 прохода по всей ширине покрытия тяжелого гладковальцового виброкатка для выравнивания поверхности и заполнения возможных пустот. Достаточное количество проходов катка для выравнивания поверхности 4 - для одновальцового, 2 - для двухвальцового. Каток должен работать на максимальной частоте и малой амплитуде. При такой работе проход определяется как движение вперед и назад по всей площади поверхности. Полив водой в сочетании с укаткой будет способствовать получению гладкой поверхности, готовой для укладки покрытия из асфальтобетона. Каток должен работать со скоростью не более 1,8 м/сек. После прикатки должна оставаться ровная поверхность без бугров и впадин в местах заделки трещин и местах ремонта разрушений. Описание технологии: Конфигурация разрушения в виде "складной картинки" Бетон необходимо разрушить таким образом, чтобы разрушенная плита не слишком расширилась, не повредила основание и не внедрялась в него, а ее части, во-первых, не были слишком крупными и. во-вторых, не смещались относительно друг друга. Слишком крупные куски образуют твердые участки, которые не прогибаются под нагрузкой и со временем наклоняются, что приводит к образованию на поверхности отраженных трещин. Структура разрушения должна быть похожа на "пазл", в которой все кусочки ложатся на место, сцепляясь между собой и не двигаясь. Это приводит к значительно более широкому распространению нагрузок от движения транспорта; куски "работают или прогибаются" вместе, распределяя нагрузки по гораздо большей поверхности. Такая картина может быть получена только при разрушении бетона низкоамплитудным (13 мм) высокочастотным резонансным вибромолотом. Падающий молот дробит бетон, ударяя по плите и вызывая растяжение ее нижней части, в результате которого часть разбитой плиты внедряется в основание. Это нарушает взаимное расположение (сопряжение) кусков разбитой плиты, приводя к их относительному перемещению и повреждению основания внедренными в него обломками. В результате снижается способность основания воспринимать и распределять нагрузки от движущегося транспорта. Весьма важно и то обстоятельство, что характер разрушения бетона падающими молотами практически не создает структуры "складной картинки", т.е. сопряжения отдельных кусков, обеспечивающего распределение нагрузок. Размеры кусков бетона, разбитого сильными ударами, неодинаковы, что создает участки высокой и низкой прочности. Поэтому в бетоне, разбитом падающим молотом с высокой энергией удара, распределения нагрузки почти не происходит, т.е. кривая распределения падает прямо вниз. Это может привести к образованию выбоин на поверхности из-за деформации основания кусками бетона, неспособными обеспечить должное распределение нагрузки, или к большему расходу асфальта для получения тех же ожидаемых результатов. Падающие молоты не разрушают сцепление между арматурной сталью и разбитым бетоном. Тепловое расширение и присутствие арматуры, не отделенной от бетона, в конечном счете, приводит к отраженному растрескиванию покрытия. Упругое распределение нагрузки История виброразрушения - это история значительного увеличения срока службы восстановленных бетонных покрытий. В значительной мере это обусловлено упругим распределением нагрузки, которое обеспечивает бетон, разрушенный низкоамплитудным высокочастотным резонансным ударным воздействием, приводящим к растрескиванию. Все данные, демонстрирующие преимущества виброразрушения и успех методики его применения, получены на бетоне, разбитом резонансными вибромолотами. "Трещины" в бетонной плите, разбитой низкоамплитудным высокочастотным резонансным методом, нарушают монолитность плиты и препятствуют отраженному трещинообразованию. Поскольку при разрушении эти трещины сохраняет структуру "складной картинки", сцепленные между собой куски бетона обеспечивают хорошее распределение нагрузки по основанию - каждый кусок передает соседнему некоторую часть нагрузки. Благодаря такому распределению нагрузки измерение деформации готового дорожного полотна при помощи прогибомера с падающим грузом (ППГ) дает значения в интервале 0,1-0,23 мм. Это оптимальный диапазон деформаций; немного меньше - и прогиб может оказаться недостаточным, чтобы предотвратить отраженное трещинообразование; немного больше - и для восприятия нагрузки потребуется увеличивать толщину асфальтового покрытия. Разрушение плиты на куски аналогичных размеров важно для обеспечения однородного прогиба, благодаря которому нагрузки равномерно распределяются по основанию. Монолитность основания При низкоамплитудном высокочастотном резонансном ударном разрушении плиты внедрения обломков бетона в материал основания не происходит. Основание плиты, разрушенной резонансным методом, остается таким же гладким, как и до разрушения. Вся энергия низкоамплитудного высокочастотного резонансного ударного воздействия рассеивается по мере распространения разрушения по плите, низ плиты остается гладким, и внедрения в материал основания или его разрушения не наблюдается. Благодаря низкой амплитуде вибромолота разрушенный материал не внедряется в основание и не причиняет вреда обработанному цементом основанию или подземным коммуникациям. Регулировка ударов Разрушение бетона "резонансным" методом приводит к максимально возможной однородности картины разрушения. "Резонансный" рабочий орган управляется микропроцессором. Он измеряет изменения скорости вибратора во время каждого цикла (44 раза в секунду) и, если удары становятся жестче или мягче, практически мгновенно производит регулировку. Эта мгновенная автоматическая регулировка ударов вибромолота, выполняемая во время каждого цикла, обеспечивает максимальную равномерность разрушения. Многоударные падающие молоты с высокой энергией удара позволяют изменять высоту падения ударников, однако, они не способны распознавать изменения твердости бетона или материала основания во время каждого цикла. Оператор не может увидеть результат разрушения, пока не пройдет текущий участок разрушения, а если бы и мог, то у него нет средств регулировки для каждого цикла. Многоударный молот с высокой энергией удара был использован для дробления автострады в штате Мичиган в 1997 году. На половине дороги основание было мягким, и в результате молот оставил на этой мягкой части дороги значительные неразбитые участки. Куски еще больших размеров оказались под поверхностью. Резонансные вибромолоты с автоматическим микропроцессорным управлением обеспечивают максимальную однородность дробления. Ограничения виброразрушения Очень редко в процессе виброразрушения встречаются ограниченные участки, на которых материал основания потерял свои первоначальные свойства до такой степени, что он не в состоянии выдерживать значительные нагрузки на разрушенную плиту. Такие условия чаще всего встречаются в низинах, в местах, где задерживается значительное количество воды, в местах, где высокий уровень подземных вод способствует скоплению воды под плитой, а также в местах, где основание сложено из влажной глины с илистыми включениями. Признаком того, что участок

основания может быть непригодным или требует удаления и замены, является

"всасывание" плиты резонансным бетоноломом, когда за машиной остаются

колеи от шин глубиной Тяжелый "контрольный" каток на резиновых шинах может повредить основание и структуру виброразрушенного бетона. Двух-трех проходов десятитонного виброкатка с гладким барабаном достаточно, чтобы согнать мелкие осколки, находящиеся на поверхности, в поверхностные трещины, тем самым еще больше увеличив модуль разрушенного бетона, осадить разбитую плиту в пустоты, которые могут иметься в основании, и подготовить равномерно гладкую поверхность под покрытие. Как показывает практика, подготовке поверхности под покрытие также способствует один проход поливальной автоцистерны перед последним "вибрационным" проходом. В технических условиях некоторых штатов указывается, что виброразрушенный бетон требует "уплотнения". Однако нужно иметь в виду, что плита раскалывается, а не измельчается, и хотя поверхность может быть заглажена и "осажена", уплотнение в обычном смысле этого слова невозможно. Дренаж Вторая часть системы

виброразрушения - это осушение разбитой плиты и материала подстилающего

основания и поддержание их в сухом состоянии. Это осуществляется посредством

установки "краевого дренажа". Используются различные системы краевого

дренажа, но чаще всего они имеют глубину сорок пять - шестьдесят сантиметров и

обкладываются войлоком или фильтром из геоткани. На дно траншеи укладывается

перфорированная труба из ПВХ диаметром После того, как дренаж уложен, вода, которая годами задерживалась в основании и постели, получает выход. Благодаря "разности потенциалов" краевого дренажа и земляного полотна вода получает возможность вытекать из-под плиты. В результате основание осушается и становится прочнее. Слабая вибрация, вызываемая движением транспорта, облегчает выход воды, которая прежде задерживалась. Важно, чтобы не произошло внедрение обломков бетона в материал основания. Каждое место внедрения обломка - это потенциальная водяная ловушка, сток из которой в систему краевого дренажа затруднен. "Работа" разбитой плиты на этих водяных карманах приводит к ухудшению качества не только основания, но и покрытия. 2.1.4 Требования к материалам и контроль качества.Контроль качества работ Контроль качества работ при выполнении высокочастотного низкоамплитудного резонансного виброразрушения (деструктуризации) существующего цементобетонного покрытия состоит из: - Входного контроля; - Операционного контроля; - Приемочного контроля. При входном контроле оценивают качество ремонтных материалов по паспортам и результатам собственных и независимых испытаний на соответствие материалов требованиям Проекта. Особое внимание уделяют показателям прочности, морозостойкости, зернового состава, лещадности и загрязненности ремонтного материала. Результаты контроля фиксируются в лабораторном журнале. Операционный контроль В ходе производства работ по виброрезонансному разрушению необходимо контролировать: - Соответствие требованиям Проекта зернового состава ремонтного материала, а также содержание пылеватых и глинистых частиц. Поверхность щебня после уплотнения должна быть вровень с прилегающей поверхностью раздробленного материала; - Толщину остаточного слоя асфальтобетона на поверхности покрытия после его удаления фрезерованием, который не должен превышать 3-5 мм; - Качество удаления асфальтобетона из ремонтных заплат. На поверхности бетона остаточный слой асфальтобетона не должен быть более 3-5 мм; - Размеры дробленых фрагментов

цементобетона, зерновой состав материала после виброразрушения слоя.

Максимальный размер фрагментов. Периодичность контроля: через Приемочный контроль При проведении приемки выполненных работ необходимо контролировать: - Однородность поверхности разрушенного слоя цементобетона после уплотнения (визуально); - Размеры дробленых фрагментов цементобетона, зерновой состав материала после виброразрушения слоя. Максимальный размер фрагментов; - Сохранение поперечного профиля после виброразрушения слоя покрытия. 90 % результатов определения поперечного уклона должны иметь отклонения от проектных значений неразрушенного слоя цементобетона в пределах до ±100/00, а 10 % в пределах от -15 до +200/00; - Высотные отметки. Разница значений высотных отметок, измеренных по бровке и оси бетонного слоя до разрушения и после прикатки деструктуризированного слоя не должна отличаться более чем на 5 см; - Ровность. После прикатки не

более 5 % результатов определений могут иметь значения просветов под 3-х

метровой рейкой в пределах до - Эквивалентный модуль упругости на поверхности после виброразрушения бетонного покрытия и прикатки слоя катком. Модуль упругости должен быть не менее указанного в Проекте. Методика определения модуля упругости изложена в ОДН 218.1.052-2002 г. "Оценка прочности нежестких дорожных одежд"; - исполнительную производственно-техническую документацию; 2.1.5 Технологическая карта виброразрушения дорожного покрытия из цементобетонаОперация 1. Ограждение участка производства работ (схема ограждения должна быть согласованна и утверждена органами ГИБДД).

Операция 2. Удаление существующего асфальтобетонного покрытия и ремонтных участков (допустимая толщина асфальтобетонного слоя после фрезирования ≤ 5 мм).

Операция 3. Разборка обочин.

Операция 4. Устройство пробной полосы (отработка технологии и настройка оборудования. Размер участка 120×7 м)

Операция 5. Контрольный отбор пробы (данная операция выполняется на каждом погонном километре. Размер контрольного участка 1.0×1.0 м)

Операция 6. Деструктуризация существующего покрытия из цементобетона.

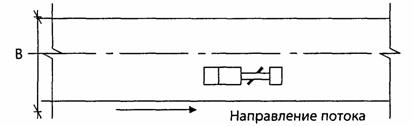

Операция 7. Прикатка разрушенного цементобетона (Виброкаток ДУ-84. Каток должен осуществлять 4 прохода по одному следу).

Условные обозначения:

2.1.6 ЗаключениеК преимуществам данной технологии можно отнести: Долговечность дорог, восстановленных методом виброразрушения, по сравнению с другими методами Применение виброразрушения для правильно выбранного проекта и по правильно разработанной методике может дать восстановленную дорогу с ожидаемым межремонтным сроком службы, что примерно соответствует сроку службы некоторых реконструированных дорог. При этом затраты времени и средств сокращаются в несколько раз. Другие методы, от раскалывания с осадкой до ямочного ремонта, дают кратковременные коррективные решения, требующие регулярных работ по содержанию. Дорожные покрытия, изготовленные с применением виброразрушения, прошли испытания при помощи прогибомера с падающим грузом. Измерения показали, что поверхностные осколки, образовавшиеся при разрушении низкоамплитудным высокочастотным резонансным вибромолотом, под действием вибрации и нагрузок от транспорта постепенно все глубже внедряются в трещины, расклинивая их. При таком расклинивании сохраняется гибкость, достаточная для предотвращения отраженного трещинообразования, но в то же время повышается модуль упругости, и уменьшаются деформации дорожного покрытия, т.е. снижается вероятность образования выбоин и увеличивается возможный срок службы. Преимущества метода при производстве работ на участках с напряженным движением Во многих городских районах имеются дороги, которые интенсивно эксплуатируются как местным, так и транзитным транспортом. Нарушение движения по этим артериям весьма чувствительно сказывается как на населении, так и на перспективах компаний, затрагиваемых строительными работами. Виброразрушение - самый эффективный способ восстановления указанных дорог, причиняющий минимальный ущерб водителям и местным коммерческим операциям. Работы могут проводиться в ночное время. 3. Укладка асфальтобетонных смесей при пониженных температурах воздуха3.1 Укладка асфальтобетонных смесей по технологии "Компакт-асфальт"3.1.1 ВведениеПовышение срока службы нежестких дорожных одежд остается одной из наиболее актуальных задач в дорожном хозяйстве нашей страны. Продолжается поиск и апробация новых материалов и технологий, которые могут повысить устойчивость покрытия и дорожной конструкции в целом к воздействию климатических факторов и транспортных нагрузок. Одной из актуальных конкретных задач в этой области является повышение качества уплотнения асфальтобетона, особенно при пониженных температурах воздуха. Одним из путей более эффективного использования тепловой энергии горячих асфальтобетонных смесей может быть использование технологии "Компакт-асфальт", разработанной в Германии. При этом "Компакт-асфальт" называют двухслойное покрытие, устроенное по способу "горячее по горячему". Особенностью этой технологи является тот факт, что два слоя покрытия (верхний и нижний) укладываются и уплотняются одновременно. При традиционной технологии устройства асфальтобетонных покрытий каждый последующий слой укладывается на ранее уложенный и уже остывший слой. В результате остывание укладываемого слоя происходит в двух направлениях: с верхней поверхности слоя происходит теплоотдача в атмосферу, а через нижнюю поверхность слоя происходит передача тепла в подстилающий слой. Скорость остывания укладываемого слоя является одним из ключевых факторов, определяющим возможность его качественного уплотнения. Как известно, при понижении температуры асфальтобетонных смесей их уплотняемость снижается и существуют некоторые пороговые значения температуры асфальтобетонных смесей, ниже которых их эффективное уплотнение практически невозможно. Скорость падения температуры смесей после укладки в основном определяются двумя факторами: - Температурой воздуха: - Толщиной укладываемого слоя. Укладка одновременно двух слоев асфальтобетона приводит к существенному снижению скорости остывания верхнего слоя покрытия за счет практического отсутствия теплопередачи в подстилающие слои. Это дает возможность повысить качество уплотнения за счет двух факторов: - Увеличение температуры смеси в период уплотнения; - Продление периода эффективного уплотнения. Таким образом удается снизить зависимость конечного результата уплотнения от внешних атмосферных факторов. Помимо этого, несущая способность дорожных одежд зависит от сцепления уложенных слоев. Сцепление зависит от природы компонентов, состояния, условий контакта и природы внешней среды. Сцепление слоев по данной технологии обеспечивается сцепными свойствами вяжущего, а также возможностью расклинивания материала нижнего слоя частицами верхнего. Сцепление осуществляется за счет термосклеивания битумной пленки двух слоев в зоне контакта. По технологии "Компакт-асфальт" можно добиться повышенного сцепления между нижним и верхним слоем, так как они близки между собой по температурным значениям. В виду того, что оба слоя находятся в горячем состоянии и смеси достаточно подвижны, в ходе уплотнения может происходить не только "склеивание" слоев, но и их частичное объединение за счет взаимопроникновения материалов двух слоев. В этом случае сцепление между слоями достигает максимальной величины, и отпадает необходимость в предварительной подгрунтовке нижнего слоя перед устройством верхнего слоя (Фото 8). Этот факт позволяет сократить затраты на устройство асфальтобетонного покрытия. Достигнутое сцепление позволяет добиться высоких показателей несущей способности асфальтобетонного покрытия. 3.1.2 Опыт применения технологии "Компакт-асфальт"Данная технология нашла свое

применение в Германии. Первый опытный участок был построен летом 1995 года на

магистрали А 4 в районе г. Штадтрода. Затем в 1997 году еще два участка были

построены на автомагистралях А4 и А5 вблизи г. Веймара и г. Альсфельда

соответственно. Протяженность этих участков составила по Для верхнего слоя был применен

щебнемастичный асфальт 0/11S и 0/8S толщиной Укладка осуществлялась двумя широкозахватными укладчиками и двумя идущими впереди перегрузчиками смеси (Фото 9). Таким образом, подвозящие смесь автомобили приходили в соприкосновение только с перегрузчиками. В результате достигаемая постоянная рабочая скорость укладчика препятствовала осадке трамбующей плиты и расслоению смеси. По данной технологии потребность смеси при укладке значительно возрастает, и обеспечить непрерывность работ возможно только при использовании минимум двух заводов-поставщиков.

Фото 8. Керн из покрытия, устроенного по технологии "Компакт-асфальт".

В процессе производства работ, а также и в последствии, осуществлялись контрольные замеры продольной и поперечной ровности, колейности, шероховатости, а также на А4 были установлены весы для измерения осевых нагрузок. Общая протяженность участков,

построенных за последние два года по технологии "Компакт-асфальт"

составила около 3.1.3 Технология производства работ.Вследствие анализа результатов производственных работ был разработан комплекс для укладки асфальтобетонной смеси по технологии "Компакт-асфальт" (Фото 10, 11), включающий в себя модульный асфальтоукладчик и комбинированный перегрузчик. Комбинированный перегрузчик имеет совершенно новый приемный бункер, который обладает возможностью полной очистки, а, следовательно, позволяет обеспечить попеременную подачу смеси для нижнего и верхнего слоев из одного и того же бункера.

Фото 10. Комплекс для укладки асфальтобетонной смеси по технологии "Компакт-асфальт".

Фото 11. Производство работ по технологии "Компакт-асфальт". Модульный асфальтоукладчик представляет собой базовый асфальтоукладчик, дополненный двумя модулями. Первый модуль представляет собой увеличенный до 45 тонн бункер. Данный бункер может быть подсоединен к базовой машине путем заезда укладчика под модуль, т.е. этот бункер является самонесущей конструкцией. Второй модуль более сложен по конструкции. Он включает в себя всю конструктивную и техническую части укладчика верхнего слоя (также и автономное энергоснабжение). Кроме этого, он имеет шнековый транспортер, по которому смесь из приемного бункера укладчика верхнего слоя поступает к плите укладчика. Присоединение второго модуля осуществляется тем же способом, что и первого. Модульный асфальтоукладчик позволяет укладывать нижний и верхний слой непосредственно один за другим, не требуя отдельного уплотнения нижнего слоя. Переустройство самой базовой машины не ведет к большим затратам и в любой момент может быть использована как обычный укладчик (Фото 12). Этот укладочный комплекс был впервые опробован в декабре 1998 года на А7 Вюрцбург-Ганновер в районе Кирххаймер Драйек. На технологию "Компакт-асфальт" оформлено несколько патентов, права на которые переданы производителю оборудования. Таким образом, организации, закупившей необходимое оборудование не нужно решать вопросы, связанные с правами на применение данной технологии.

Фото 12. Монтаж модульного асфальтоукладчика. 3.1.4 Требования к материалам и контроль качества.Особое внимание при устройстве асфальтобетонного покрытия по технологии "Компакт-асфальт" необходимо обратить на состав применяемых смесей. При использовании данной технологии необходимо корректировать содержание вяжущего. Вследствие уплотнения более толстого слоя смеси технология "Компакт-асфальт" предусматривает увеличение энергии уплотнения. Естественно, что верхний слой подвергается при этом более интенсивному уплотнению. Исходя из этого содержание вяжущего в смеси рекомендуется сокращать на 0,3 %. Для асфальтобетонных дорог высших категорий, а так же для других высоконагруженных покрытий подбор состава асфальтобетонных смесей должен производиться по расширенной программе испытаний в соответствии с "Методическими указаниями по подбору составов асфальтобетонных смесей". Особенное значение для высоких категорий дорог имеют испытания на устойчивость к деформациям. Влияние низких температур может быть исследовано путем испытаний цилиндрических образцов смеси или кернов, содержащих оба слоя покрытия на растяжение при расколе. С учетом высоких требований по степени уплотнения могут быть установлены следующие значения пористости (при испытаниях образцов по методу Машалла): ВЕРХНИЙ СЛОЙ щебнемастичный асфальт 3,5-5,0 % объема, асфальтобетон 3,0-5,0 % объема: При этом толщина слоя 1,5-2,0 см

для смесей с максимальным размером частиц минеральной части 5мм и 2,0-2,5 см

для смесей с максимальным размером частиц минеральной части 8 или НИЖНИЙ СЛОЙ нижний слой покрытия 6,5-8,0 % объема; верхний слой основания 7,0-10,0 % объема; При этом толщина слоя 5,0-8,0см

для смесей с максимальным размером частиц минеральной части Контроль качества работ Контроль качества работ при устройстве асфальтобетонного покрытия по технологии "Компакт-асфальт" состоит из: - Входного контроля; - Операционного контроля; - Приемочного контроля. Входной контроль распространяется на все материалы используемые при производстве работ по устройству асфальтобетонного покрытия по технологии "Компакт-асфальт". На все поступающие материалы должны быть представлены паспорта качества и соответствующие сертификаты. Результаты контроля фиксируются в лабораторном журнале. Операционный контроль В ходе производства работ необходимо контролировать: - температуру асфальтобетонной смеси; - геометрические параметры уложенного слоя; - физико-механические показатели устроенного слоя согласно ГОСТ 9128-97 или иного, указанного в Проекте документа; - качество сопряжения смежных полос. Приемочный контроль При проведении приемки выполненных работ необходимо контролировать: - геометрические параметры уложенного слоя; - физико-механические показатели устроенного слоя согласно ГОСТ 9128-97, ГОСТ 31015-2002 или иного, указанного в Проекте документа: - исполнительную производственно-техническую документацию; 3.1.5 Технологическая карта устройства асфальтобетонных покрытий по технологии "Компакт-асфальт".Операция 1. Ограждение участка производства работ (схема ограждения должна быть согласована и утверждена органами ГИБДД)

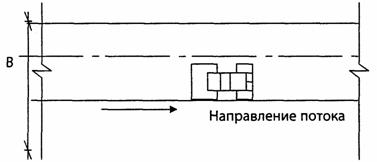

Операция 2. Укладка асфальтобетонной смеси по технологии "Компакт-асфальт"

Операция 3. Уплотнение слоя

Условные обозначения: В - ширина проезжей части (с учетом обочин)

3.1.6 ЗаключениеВ заключение необходимо отметить следующие основные преимущества технологии "Компакт-асфальт": исключение из технологического процесса нанесение подгрунтовки, что позволяет снизить общий расход вяжущих материалов; - практическое устранение негативного влияния загрязнения нижнего слоя покрытия на сцепление с верхним: - уменьшение толщины верхнего слоя покрытия на 1,5-2,0 см за счет увеличения несущей способности дорожной одежды; - обеспечение более эффективного уплотнения слоев за счет сохранения запаса тепла нижнего слоя, что особенно важно при низких температурах воздуха. Фактически это позволяет продлить строительный сезон; - использование традиционных асфальтобетонных смесей, выпускаемых на серийных асфальтобетонных заводах. Это позволяет в целом охарактеризовать рассмотренную технологию, как один из вариантов решения проблемы продления строительного сезона и повышения качества уплотнения асфальтобетонных покрытий. 3.2 Укладка асфальтобетонных смесей с применением перегружателей "Шаттл-Багги"3.2.1 ВведениеОдним из важнейших параметров асфальтобетонной смеси, обуславливающих его качество, является однородность. Это свойство нормировано в ГОСТ 9128-97, однако на практике этому вопросу по прежнему уделяется недостаточное внимание. Неоднородность асфальтобетонного покрытия на начальном этапе эксплуатации может проявляться лишь визуально в различной структуре поверхности. Однако постепенно начинается шелушение в местах недоуплотнения. Потенциальные очаги шелушения хорошо видны после дождя, они проявляются более темными пятнами, которые сохнут дольше остальной поверхности покрытия, так как материал в этих местах впитывает в себя больше воды. Коррозионная устойчивость материала в этих зонах понижена и именно здесь отмечается шелушение, выкрашивание и ямочность. Основные причины возникновения неоднородности состава и прочности, асфальтобетонных покрытий связаны с сегрегацией (расслоением) смеси входе технологических переделов и неоднородностью температуры смеси в момент уплотнения (особенно при устройстве асфальтобетонных покрытий при пониженных температурах воздуха). При выгрузке смеси из смесителя в автосамосвал может произойти сегрегация, то есть расслоение смеси. Вероятность этого процесса зависит от типа смеси, высоты разгрузки, объема выгружаемой смеси. При транспортировке асфальтобетонной смеси на объект происходит остывание смеси. Степень охлаждения асфальтобетонной смеси при транспортировке зависит от следующих факторов: температуры смеси при ее загрузке, массы смеси в кузове самосвала, температуры воздуха, скорости ветрового потока, теплофизических свойств смеси, эффективности теплоизоляции смеси, времени транспортировки смеси. Второй вид неоднородности асфальтобетонной смеси связан с температурным режимом, который возникает в результате транспортировки асфальтобетонной смеси от АБЗ к объекту. При транспортировании асфальтобетона смесь активно охлаждается, покрываясь коркой. Под коркой температура смеси меняется мало. При выгрузке смеси в асфальтоукладчик и последующем ее распределении остывшая смесь полностью не перемешивается с основной массой материала и на уложенном покрытии после плиты асфальтоукладчика возникает температурная неоднородность, которая отражается на качестве уплотнения асфальтобетона. Таким образом, выгружаемая в асфальтоукладчик смесь может иметь различную температуру по объему. Укладка и уплотнение асфальтобетонных смесей является завершающими в формировании структуры асфальтобетона. Качество их выполнения в значительной степени определяет эксплуатационную надежность и долговечность асфальтобетонного покрытия. Отмеченная выше возможная неоднородность температуры асфальтобетонной смеси сохраняется и на этапе уплотнения. В крайней форме неоднородность температуры смеси может проявляться в виде комков смеси, сохраняющихся не только в асфальтоукладчике, но и в распределенном после плиты материале. Если комки смеси заметны в покрытии за выглаживающей плитой, то необходимо отрегулировать температурный режим смеси: повысить температурную однородность приготовления смеси, укрыть смесь в кузове пологом или теплоизолировать, снизить простой автосамосвала перед выгрузкой смеси. При этом необходимо чтобы температура перед началом укладки находилась на допустимом уровне. Однако отсутствие комков смеси не является гарантией качества уплотнения. Наличие участков покрытия с разной температурой означает, что степень их уплотнения будет различной, то есть возникает неоднородность покрытия. Сама по себе эта проблема известна давно и различные шаги по ее решению осуществлялись неоднократно. В настоящее время появилась возможность применения новых машин, осуществляющих дополнительное перемешивание смеси после транспортировки перед выгрузкой в асфальтоукладчик. 3.2.2 Опыт примененияВследствие чрезвычайно высокой интенсивности движения в Соединенных Штатах возросла необходимость создавать более качественные дорожные покрытия с большим сроком службы. Такие покрытия должны служить дольше, выдерживать более высокие нагрузки и требовать меньшего ремонта. Создать более качественные дорожные покрытия получилось в результате совершенствования технологий и механизмов, используемых при устройстве дорожных покрытий и ужесточения требований, предъявляемых к материалам и смесям. В течение последних четырех десятилетий асфальтобетон остается самым распространенным типом дорожного покрытия, и исследователи продолжают улучшать его долговечность, устойчивость к разрушению и усталостному образованию трещин. В США в 27 штатах запрещена укладка асфальтобетонной смеси без применения перегружателя смеси. С недавнего времени работники Астек Индастриз начали использовать высокоточную инфракрасную камеру, чтобы оценить возможность ее применения для обнаружения сегрегации компонентов. Когда инфракрасную камеру начали применять для наблюдения за смесью, выгружаемой из кузова самосвала, стало очевидным, что разница температур по поверхности кузова значительно больше, чем считалось раньше. Разница температур до 27°С имела место в смесях, которые при температуре в 143°С перевозились всего на 16-24 км. Некоторые участки кузова имели температуру менее 99 °С. Впервые данный факт был описан в дипломной работе студента последнего курса Университета Вашингтона летом 1996 года, когда проводилось изучение вопросов проблемы сегрегации при укладке асфальтобетона. Данные исследования проводились по поручению департамента транспорта штата Вашингтон. Целью данного исследования было определение причины и потенциального решения проблемы циклической сегрегации асфальтовых покрытий штата Вашингтон. Проблема, которая была названа "циклической сегрегацией", оказалась связанной с разницей температур внутри массы асфальтобетона в грузовиках, которая возникала при перевозке смеси от завода до рабочей площадки. Данное явление было соответственно названо "повреждение вследствие разницы температур". Процесс возникновения повреждения вследствие разницы температур начинается, когда порция асфальтобетонной смеси выгружается в бункер укладчика из кузова грузовика. Если в смеси имеется разница температур, очень холодный материал вдоль краев загрузки вытесняется к краям бункера укладчика. Когда самосвал опустошался, и масса в бункере движется вниз, этот холодный материал осыпается вниз, чтобы оказаться поверх материала на конвейерах. Когда прибывает следующий грузовик и разгружается в укладчик, эта холодная смесь попадает в секцию шнеков и укладывается в полотно. Плита укладчика не может уплотнить более холодную смесь, и на полотне появляются явные участки, похожие на области с разделенными компонентами (повреждения вследствие разницы температур). Поскольку данный процесс может повторяться для каждой укладываемой порции асфальтобетона, циклическая природа данного явления становится очевидной. Это приводит к выводу, что необходимо производить какое-то дополнительное перемешивание непосредственно перед укладкой, чтобы получить однородную температуру. Были изучены различные транспортные средства, чтобы определить их влияние на повреждение вследствие разницы температур. Сравнение проводилось на примере машины для подбора смеси из гряд (транспортер Blaw-Knox) и машина для перегрузки материала Shuttle Buggy компании Roadtec. Машина для подбора смеси из гряд уменьшает степень сегрегации вследствие разницы температур, однако поддержание точного постоянного количества смеси в гряде довольно сложно выполнить практически. Также было очевидно, что избыток или недостаток материала в гряде приводит к тому, что смесь в бункере укладчика задерживается на большее или меньшее время, что увеличивает температурную сегрегацию. Кроме того, большие прицепы с разгрузкой через нижний люк обычно выгружают сначала материал, находящийся в центре, а затем с краев, что приводит к концентрации холодного материала на краях каждой порции. Хотя качество покрытия улучшалось, температурная сегрегация полностью не устранялась. Машина для подбора смеси из гряд Blaw-Knox в сущности является ленточным конвейером с минимальным дополнительным перемешиванием. Машина для перевозки материала Shuttle Buggy компании Roadtec имеет в нижней части накопительный бункер с шнеками повторного перемешивания, который повторно перемешивает материал при выгрузке из машины. Расстояние между нарезами шнековых устройств называется шагом. Если шнек покрыт материалом и шаг шнека постоянен, весь материал будет попадать в пространство между нарезами на входе шнека и перемещаться сквозь массу материала. Это приведет к тому, что весь материал будет выгружаться сначала с внешних сторон бункера, а затем из центра. При изменении шага шнека новый материал может попадать в пространство между нарезами по мере его увеличения. Поскольку на каждом крае бункера шаг нарезов изменяется дважды, происходит перемешивание смеси из шести разных точек бункера, причем холодный и грубый материал с краев перемешивается с горячим и мелким из центральной части. Это явление впервые было обнаружено примерно три года назад, когда подрядчик из Арканзаса, который укладывал тонкий слой асфальта в феврале, заметил, что при использовании Shuttle Buggy компании Roadtec у него значительно повышалась гладкость покрытия. По его наблюдениям, перемешивание в машине приводило к выравниванию температуры и, по его мнению, это имело большее значение, чем устранение сегрегации. В начале 1997 года подрядчик в

Австралии перевозил смесь на расстояние в Температура смеси после повторного перемешивания в Shuttle Buggy была однородна. При производстве смеси на заводе, правильном хранении в силосах и разгрузки в грузовик, дорожное покрытие не обеспечивает должного уровня качества из-за температурной сегрегации. Это приводит к тому, что некоторые виды смешивания должны производиться непосредственно перед укладкой асфальтобетона для достижения однородной температуры. Машина для перегрузки материала Shuttle Buggy производства Roadtec оказалась единственной из тестируемых машин, которая действительно устраняла эффект сегрегации. Трехшаговые шнеки на дне бункера перемешивают материал перед разгрузкой в асфальтоукладчик. В шнековом агрегате, расстояние между пластинами называется шаг. Когда шнек погружен в материал и шаг на шнеке одинаков, весь материал заполняет пластины и туннель своей массой. Путем изменения шага на шнеке новый материал может попадать на пластины, пока они развертываются. В Shuttle Buggy шаг шнека меняется дважды на каждой стороне бункера, позволяя крупнозернистым холодным, и мелкозернистым горячим материалам смеси из трех различных областей бункера тщательно смешиваться. Отмечая отечественный опыт применения перегружателей по данной технологии можно выделить следующие объекты, приведенные в таблице 2.

3.2.3 Технология производства работУкладка асфальтобетонной смеси производится в следующем порядке: Оператор перегружателя, подает сигнал на подход автомобиля-самосвала с асфальтобетонной смесью. Автомобиль-самосвал задним ходом подают к отвальному бункеру перегружателя до касания колесами упорных валиков. При работе одного перегружателя, смесь из автомобиля-самосвала выгружают в отвальный бункер перегружателя. В процессе выгрузки автомобиль-самосвал либо разгружается в неподвижный перегружатель, если приемный бункер асфальтоукладчика полон, либо перемещается вместе с перегружателем, если одновременно происходит выгрузка смеси из перегружателя в асфальтоукладчик. При работе двумя перегружателями,

один из перегружателей разгружается в приемный бункер асфальтоукладчика, в то

время как второй находится под загрузкой и автомобили-самосвалы разгружаются в

него без движения. В результате работы двумя перегружателями достигается

сокращение сроков разгрузки и увеличение скорости укладки смеси. Особенно

данный способ эффективен при укладке асфальтобетонной смеси одним

асфальтоукладчиком шириной 9 - Смесь из отвального бункера при помощи расположенных в нем вибраторов, поступает на сходящийся трехшаговый шнек, который, перемешивая асфальтобетонную смесь, перемещает материал прямо на задний конвейер и тем самым, устраняет фракционную сегрегацию и температурную неоднородность. Асфальтобетонная смесь с заднего конвейера поступает непосредственно в приемный бункер асфальтоукладчика, оснащенный специальным устройством (вставкой) для массовой подачи материала прямо на пластинчатый конвейер укладчика. Принцип действия перегружателей асфальтобетонной смеси. Одним из факторов, влияющих на срок службы дорожного покрытия, является нарушение температурного режима смеси при ее укладке. При традиционном способе укладки, как бы не закрывался кузов самосвала и не обеспечивался его подогрев, у металлических бортов идут большие теплопотери. И, как показали многочисленные замеры у бортов температура асфальтобетона ниже 100-90 градусов (это при соблюдении всех условий по сохранению тепла и температурах окружающего воздуха около 20 градусов). Особенно необходимо обратить внимание на тот момент, когда в бункер асфальтоукладчика выгружается остывшая смесь самосвала. В ряде случаев смесь укладывается остывающей до 90-85 градусов за трамбующей плитой укладчика и уплотнение асфальтобетонной смеси недостаточно. Эти места хорошо видны на готовом покрытии. Соответственно, при эксплуатации дороги и воздействия на нее различных факторов, в частности циклов замерзания-оттаивания, происходит разрушение этих участков дороги. В настоящее время применяется технология для перегрузки горячей асфальтобетонной смеси из самосвала в асфальтоукладчик. Принцип нововведения заключается в применении в технологической цепочке дополнительной машины (перегружателя), которая является промежуточным звеном между автосамосвалом и асфальтоукладчиком. Выгрузка смеси осуществляется в бункер перегружателя, оттуда она по транспортеру подается в асфальтоукладчик. Для выполнения этой задачи в разных перегружателях применяются разные методы. Большинство перегружателей повторно перемешивают асфальтобетонная смесь в процессе передачи смеси в асфальтоукладчик. Считается, что процесс повторного смешивания должен обеспечить то, что асфальтобетон, который мог сегрегировать на заводе и/или при транспортировке, становится однородной смесью крупного и мелкого наполнителя. Повторное смешивание также обеспечивает, что температура смеси однородна во время разгрузки в бункер укладчика. При однородных температурах получается относительно однородная плотность. Потенциально перегружатели могут предоставить двойное преимущество: уменьшение сегрегации частиц наполнителя и выход смеси с однородной температурой. Впервые перегружатели появились около 15 лет назад. Они были созданы для повышения ровности дорожного покрытия за счет устранения контакта грузовика и укладчика при выгрузке асфальтобетонной смеси из кузова автомобиля. Также при выгрузке смеси в асфальтоукладчик нарушается центр тяжести и происходит подъем плиты асфальтоукладчика. Для устранения этой проблемы была создана вставка в бункер асфальтоукладчика. Вставка сделана таким образом, что смесь поступает самотеком на ленточный конвейер за счет углов наклона стенок вставки в бункер. При использовании перегружателей асфальтоукладчик работает более производительно, так как оператору не нужно следить за подачей смеси в бункер асфальтоукладчика. При транспортировке смеси с асфальтобетонного завода происходит ее остывание по периметру и сверху кузова, так как смесь отдает тепло кузову. Смесь может расслаиваться не только по температуре, но и по фракционному составу. Остывшая смесь попадает в укладчик первой, а горячая - последней. Так как укладчик не перемешивает смесь и не выравнивает температуру, она попадает на покрытие с различной температурой. Участки, которые имеют различную температуру, уплотняются по-разному. Перегружатели первого поколения позволяли добиться, только частичного перемешивания смеси, но не как не влияли на температуру смеси. Они имели одношаговый шнек (Фото 13) и были созданы в основном для повышения ровности покрытия, исключая контакт асфальтоукладчика и автомобиля. Однако при обследовании температуры покрытия после укладки (Фото 14), но перед уплотнением катками, наблюдается значительный разброс температур в одном створе. Это свидетельствует о том, что при использовании перегружателя с одношаговым шнеком, не достигается необходимое перемешивание смеси. Этот факт послужил основой для модернизации одношагового шнека. Таким образом, был создан новый тип перегружателя с трехшаговым шнеком (Фото 15).

Фото 13. Схема одношагового шнека. 1 - одношаговый шнек, 2 - ленточный скребковый конвейер, 3 - асфальтобетонная смесь, 4 - стенка бункера перегружателя Примечание: желтыми стрелками показана подача асфальтобетонной смеси на шнек, красными перемещение асфальтобетонной смеси по шнекам к ленточному конвейеру.

Фото 14. Съемка дорожного покрытия инфракрасной камерой с применением одношагового шнека. Анализируя данные, полученные при помощи инфракрасной камеры, можно сделать следующий вывод, что в покрытии в одном створе температура уложенной смеси различна и разброс температур составляет 69,5°С что свидетельствует о недостаточном перемешивании смеси. Двенадцать лет назад компания Roadtec предложила новый тип перегружателя Shuttle Buggy, который перемешивает асфальтобетонную смесь и выравнивает температуру за счет трехшагового шнека. Перегружатель Shuttle Buggy обеспечивает хранение до 25 тонн асфальтобетонной смеси, а также может перевозить ее и перегружать в укладчик, что позволяет грузовикам разгружаться со скоростью до 1000 тонн в час.

Фото 15. Схема трехшагового шнека. 1 - трехшаговый шнек, 2 - ленточный скребковый конвейер, 3 - асфальтобетонная смесь, 4 - стенка бункера перегружателя Примечание: оранжевыми стрелками показана подача асфальтобетонной смеси на шнек, желтыми перемешивание асфальтобетонной смеси на трехшаговом шнеке, красными перемещение асфальтобетонной смеси к скребковому конвейеру. Смесь берется из трех точек с обеих сторон и подается на скребковый конвейер. Шнеки толкают смесь в центральный разгрузочный конвейер, который перемещает смесь в заднюю часть машины на третий качающейся конвейер. Когда на каждом шнеке шаг увеличивается, он действует в качестве ворот, принимая дополнительную смесь. Таким образом, шнеки на дне емкости для асфальтобетонной смеси действуют в качестве перемешивающих шнеков, собирая смесь с шести точек и устраняя разделение которое может возникать при погрузке и разгрузке грузовика. Семь лет назад пытались доказать, что применение Shuttle Buggy не устраняет явление температурной неоднородности, однако был получен обратный результат - однородность температур была достигнута. В данной работе была использована инфракрасная камера, с помощью которой удалось наблюдать стабильность температур смеси в различных точках (Фото 16).

Фото 16. Съемка дорожного покрытия инфракрасной камерой с применением трехшагового шнека. Анализируя данные, полученные при

помощи инфракрасной камеры, можно сделать следующий вывод, что в покрытии в

одном створе температура уложенной смеси достаточно стабильна и незначительный

разброс температур составляет Следовательно, применяя перегружатель с трехшаговым шнеком можно добиться стабилизации температур смеси в покрытии, что в значительной степени повысит качество дорожной одежды. Виды перегружателей Перегружатель BG 650 (компания BARBER-GREEN).

Фото 17. Перегружатель компании BARBER-GREEN модель BG 650 Модель BG-650 Windrow Elevator- используется для перегрузки в асфальтоукладчик асфальтобетонной смеси, уложенной в валик на проезжую часть. Технология выгрузки смеси из большегрузных самосвалов на покрытие через специальное устройство широко применяется в США. Эта машина обладает способностью укладывать смещенные или широкие дорожные валики без потерь в производительности. Она может перегружать дорожные валики, уложенные как обычными самосвалами с задней разгрузкой, так и самосвалами с донной разгрузкой. Управление и следование по контуру точное, подъемник можно легко и быстро переставлять на рабочей площадке. Следует отметить преимущества данной модели: - Шнеки для смешивания, монтируемые на нижний вал, создают широкую горловину для подборки смещенных от центра и слишком широких валиков. - Высокопроизводительный пластинчатый конвейер с пластинами, установленными на роликовой скребкой цепи, обеспечивает долгую эксплуатацию и низкие эксплуатационные расходы. - Опора на три точки позволяет машине тщательно следовать контуру дороги. - Быстросъемные скребки защищают машину от случайных поломок из-за препятствий на проезжей части. - Конструкция переднего направляющего ролика обеспечивает высокий, направленный назад вход перекладины в валик на дороге, чтобы способствовать входу установки в валик и свести к минимуму вибрацию. - Двойные работающие станции обеспечивают полный контроль, на уровне земли и с любой стороны машины. Недостатки данной модели: Так как, эта модель не имеет приемочного бункера, она не может обеспечивать непосредственную выгрузку смеси из самосвала. Для ее работы необходима перегрузка смеси в дорожные валики, что в свою очередь ведет к потерям температур. Этот факт следует отнести к существенным недостаткам данной модели. Перегружатель МС-30 (компания BLAW-KNOX).

Фото 18. Перегружатель компании BLAW-KNOX модель МС-30. Перегружатель МС-30 является самоходным, на колесном ходу, система переработки/доставки сыпучего материала. Следует отметить преимущества данной модели: - Встроенный расходный бункер емкостью примерно 30 тонн. - МС-30 показало снижение стоимости перевозки материала и увеличение производительности по укладке дорожного покрытия, улучшая качество и гладкость нового асфальтового покрытия. - Модель имеет ленточный конвейер с высокомощным нижним приводом для разгрузки в соответствии с требованиями и для ровной непрерывной работы машины по укладке дорожного покрытия. - Применяя МС-30, возможна поточная или автономная укладка дорожного покрытия. Недостатки данной модели: Так как, эта модель имеет не изолированный конвейер для перегрузки асфальтобетонной смеси, это приводит к потерям температур. Так же большие размеры машины делают эту модель менее маневренной, что приводит к потерям производительности. Это также следует отнести к существенным недостаткам данной модели. Перегружатель CR 461 (компания CEDARAPIDS).

Фото 19. Перегружатель компании CEDARAPIDS модель CR 461 (MS-2) Машина для подборки дорожных валиков с двигателем John Deere 4039Т Следует отметить преимущества данной модели: - Двойные роликовые цепи подъемника с накладными скребками. - Облицовочные плиты основания из высоколегированного сплава. - Подъемник с обратным ходом для очистки от засорений. - Двойное уплотнение на коробке передач главного вала. - Регулируемый отвал переднего скребка. - Ширина задних колес обеспечивает возможность погрузки на прицеп переднего скрепера. - Подвеска на трех опорных точках с гидравлическим фронтальным выравниванием. - Крышка устройства задней разгрузки элеватора съемная, для простоты технического обслуживания. Недостатки данной модели: Так как, эта модель не имеет приемочного бункера она не может обеспечивать непосредственную выгрузку смеси из самосвала. Для ее работы необходима перегрузка смеси в дорожные валики, что в свою очередь ведет к потерям температур. Этот факт следует отнести к существенным недостаткам данной модели. Перегружатель Shuttle Buggy 2500В (компания Roadtec).

Фото 20. Перегружатель компании Roadtec Shuttle Buggy 2500В. Данная модель характеризуется: Место оператора: Места операторов с обеих сторон.

Панель управления поворачивается для использования с каждого положения,

позволяя управлять работой на той же или смежной полосе. Гидравлически

поднимаемый люк обеспечивает легкий доступ к основным механизмам. Внутренний

радиус разворота Пластинчатые конвейеры: Разгрузки грузовика: Высокопроизводительная система

разгрузки самосвала низкой высоты, отверстие шириной Бункеры: Перегружает из бункера с помощью

многошагового нихардового шнека внешним диаметром Разгрузки укладчика: Конвейер отклоняется от центра на

55 градусов в обе стороны. Максимальная высота подъема конвейера составляет 3.2.4 Требования к материалам и контроль качества. Контроль качества работКонтроль качества работ при устройстве асфальтобетонного покрытия с применением перегружателя асфальтобетонной смеси состоит из: - Входного контроля; - Операционного контроля; - Приемочного контроля. Входной контроль распространяется на все материалы используемые при производстве работ по устройству асфальтобетонного покрытия с применением перегружателя асфальтобетонной смеси. На все поступающие материалы должны быть представлены паспорта качества и соответствующие сертификаты. Результаты контроля фиксируются в лабораторном журнале. Операционный контроль В ходе производства работ по смешению на месте необходимо контролировать: - температуру асфальтобетонной смеси; - геометрические параметры уложенного слоя; - физико-механические показатели устроенного слоя согласно ГОСТ 9128-97 или иного, указанного в Проекте документа; - качество сопряжения смежных полос. Приемочный контроль При проведении приемки выполненных работ необходимо контролировать: - геометрические параметры уложенного слоя; - физико-механические показатели устроенного слоя согласно ГОСТ 9128-97 или иного, указанного в Проекте документа; - исполнительную производственно-техническую документацию. 3.2.5 Технологическая карта устройства асфальтобетонных покрытий с применением перегружателейОперация 1. Ограждение участка производства работ (схема ограждения должна быть согласована и утверждена органами ГИБДД)

Операция 2. Подготовка основания

Операция 3. Укладка асфальтобетонной смеси

Операция 4. Уплотнение асфальтобетонной смеси

Условные обозначения: В - ширина проезжей части (с учетом обочин)