Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Рекомендации Рекомендации по применению утилизаторов теплоты воздуха, удаляемого местной и общеобменной вентиляцией, и теплоты дымовых газов на промышленных предприятиях отрасли строительного и дорожного машиностроения.ПроектНИИстройдормаш Ростовская государственная академия архитектуры и искусства РЕКОМЕНДАЦИИ по применению утилизаторов теплоты воздуха, удаляемого местной и общеобменной вентиляцией, и теплоты дымовых газов на промышленных предприятиях отрасли строительного и дорожного машиностроения Ростов-на-Дону, 2000 Содержание

Рекомендации предназначены для специалистов в области проектирования предприятий строительного и дорожного машиностроения, а также работников энергетических служб предприятий. В составлении рекомендаций участвовали: ПроектНИИстройдормаш: Главный специалист отдела Ткаченко Л.А. (раздел 1) Ростовский государственный строительный университет: профессор, д.т.н. Новгородский Е.Е. (разделы 1, 2, 3) Московский государственный университет нефти и газа им. И.М. Губкина: доцент, к.х.н. В.А. Широков (разделы 1, 2) Ростовская государственная академия архитектуры и искусств: доцент, к.т.н. Василенко А.И. (разделы 1, 4, 5). 1. ОБЩИЕ ДАННЫЕ1.1. Настоящие Рекомендации

разработаны в развитие «Рекомендаций по применению утилизаторов тепла воздуха,

удаляемого местной и общеобменной вентиляцией, и тепла дымовых газов на

промышленных предприятиях отрасли» (вторая редакция), 1.2. Утилизация теплоты вентиляционного воздуха. 1.2.1. Целесообразность установки и выбор типа теплоутилизационных устройств и систем должен определяться на основании технико-экономического расчета с учетом требований государственных стандартов, а также строительных норм и правил. 1.2.2. Для нагрева (охлаждения) приточного воздуха в воздуховоздушных теплоутилизаторах (без промежуточного теплоносителя) не допускается использовать воздух общеобменной и местной вентиляции: удаляемый из помещений с производствами категорий А, Б или Е, а также в местных отсосах, удаляющих взрывоопасные и легковоспламеняющиеся вещества, горючие газы или пары; содержащие осаждающиеся (конденсирующиеся) на поверхностях теплообмена теплоутилизаторов вредные вещества 1, 2 и 3 класса опасности; содержащие болезнетворные бактерии, вирусы и т.п. или имеющие резко выраженные неприятные запахи. 1.2.3. Теплоутилизаторы с промежуточным теплоносителем допускается применять для нагревания приточного воздуха без ограничения. 1.2.4. Конструкции устройств для утилизации теплоты вентиляционного воздуха представлены в [1]. 1.3. Утилизация теплоты дымовых газов. 1.3.1. Источниками дымовых газов для утилизации теплоты на предприятиях отрасли являются нагревательные печи кузнечных цехов с температурой дымовых газов 1000-1100 °С, термические печи термических и термообрубных цехов и участков с температурой дымовых газов 600-800 °С, плавильные агрегаты в литейном производстве с температурой дымовых газов 800-900 °С, различные сушила и стенды для сушки ковшей в литейных цехах с температурой дымовых газов 300-400 °С, промышленные котельные с температурой дымовых газов 150-200 °С. 1.3.2. Схемы использования теплоты продуктов сгорания условно делятся на два типа: замкнутые, для нагрева воздуха, подаваемого для сжигания газа в тепловых агрегатах (котел, печь); разомкнутые, с использованием теплоты продуктов сгорания вне топливопотребляющего агрегата (в низкотемпературном агрегате или для получения пара, горячей воды, нагретого воздуха и пр.). 1.3.3. При использовании разомкнутой схемы рекомендуется: подача продуктов сгорания в котел-утилизатор, вырабатывающий насыщенный пар; подача дымовых газов в наружный рекуперативный или трубчатый воздухонагреватель для подогрева наружного воздуха для целей отопления, вентиляции или кондиционирования воздуха; установка последовательно по ходу продуктов сгорания воздухоподогревателя и контактного водоподогревателя (ступенчатое использование теплоты). Воздух, нагретый в воздухоподогревателе, рекомендуется использовать для воздушного отопления производственных помещений, вода, нагретая в контактном водоподогревателе может накапливаться в баках аккумуляторах и использоваться для нужд горячего водоснабжения; подача продуктов сгорания с температурой не выше 200 °С (от котельных агрегатов) в контактный экономайзер с активной насадкой для получения горячей воды для нужд горячего водоснабжения; подача продуктов сгорания в водоподогреватель для получения горячей воды, используемой в системах отопления бытовых или небольших производственных помещений. 1.3.4. Принципиальные схемы теплоутилизирующих установок для предприятий отрасли представлены в [2]. 1.3.5. При проектировании установок утилизации теплоты продуктов сгорания подлежат разработке следующие вопросы: эффективность и качественное сжигание газа в головных агрегатах; отвод продуктов сгорания газа из головного агрегата и транспортировка их в последующие теплоиспользующие агрегаты; удаление продуктов сгорания из хвостового агрегата; применение систем автоматики безопасности и регулирования, обеспечивающих эффективную и безопасную работу установок в случаях отключения одного или нескольких агрегатов, а также при работе головного агрегата в нестационарных режимах эксплуатации; организация контроля основных параметров работы агрегатов при осуществлении технологических процессов; согласование режимов работы дымососов и вентиляторов теплоутилизирующих установок с технологическими требованиями к режимам работы теплоиспользующего оборудования; экономия электроэнергии на привод дымососов и вентиляторов теплоутилизирующих установок; оптимизация линий связи установок; мероприятия по охране труда и техники безопасности. 1.4. Для экономии электроэнергии на привод дымососов и вентиляторов теплоутилизирующих установок рекомендуется: устанавливать нагнетатели на участках установок с максимальной плотностью транспортируемой среды; в целях сокращения подсосов воздуха в газоходы и воздуховоды установок в необходимых случаях предусматривать последовательную установку нагнетателей; при проектировании систем воздушного отопления, сопряженных с трактом продуктов сгорания газа, предусматривать установку вентилятора до воздухонагревателя, и проектировать систему так, чтобы аэродинамическое сопротивление ее участка, расположенного после воздухонагревателя, было минимальным. 1.5. Утилизация теплоты систем оборотного водоснабжения. 1.5.1. Используемые на заводах отрасли системы оборотного водоснабжения нуждаются в совершенствовании из-за значительных потерь теплоты при охлаждении нагретой воды в градирнях. Поэтому рекомендуется использовать в системах оборотного водоснабжения тепловых насосов на основе бромисто-литиевых абсорбционных холодильных машин, что даст возможность использовать сбрасываемую теплоту для нагрева воды до температуры 50-55 °С для нужд горячего водоснабжения. 1.5.2. Выбор типа теплонасосной установки необходимо производить на основе технико-экономического анализа с учетом потребности предприятия в горячем водоснабжении. 1.5.3 При необходимости выработки на предприятии одновременно теплоты и холода рекомендуется применять тепловые насосы. В большинстве случаев одновременная выработка теплоты и холода тепловыми насосами более эффективна в энергетическом отношении, чем их раздельное получение на традиционных установках, так как в этом случае необратимые потери энергии в холодильном цикле используются для получения теплоты, отдаваемой потребителю. 2. ТЕПЛОУТИЛИЗАТОРЫ ДЛЯ УСТАНОВОК УТИЛИЗАЦИИ ТЕПЛОТЫ ПРОДУКТОВ СГОРАНИЯ ПРИРОДНОГО ГАЗА2.1. Разработанные ведущими организациями страны Теплопроектом и Гипромезом установки для утилизации теплоты дымовых газов предназначены для использования с технологическим оборудованием большой производительности (доменные печи, коксовые батареи, мартеновские печи и т.д.), что затрудняет их применение в условиях отрасли, поэтому, в принципиальных схемах утилизации теплоты на предприятиях отрасли рекомендуется применять следующее оборудование: котлы-утилизаторы газотрубные типа «Г» Белгородского завода энергетического машиностроения; воздухоподогреватели ВР-1 чугунные секционные рекуперативные с игольчатыми поверхностями нагрева по газовой и воздушной сторонам; воздухоподогреватели ВР-2 чугунные секционные рекуперативные с поверхностями нагрева волнистой по газовой и игольчатой по воздушной сторонам; воздухоподогреватели трубчатые (ВТ); контактные аппараты с активной насадкой (КТАН); водоподогреватели трубчатые системы РИСИ; поверхностные теплообменники типа КСК. 2.2. Котлы-утилизаторы газотрубные типа «Г» предназначены для выработки насыщенного пара, который направляется в сеть предприятия или используется для приготовления горячей воды. 2.2.1. Котлы-утилизаторы могут применяться при температуре продуктов сгорания 1000-1200 °С и количестве их 8000-15000 нм3/ч. 2.2.2. Для обеспечения нормальной работы котлов утилизаторов необходима стабильная подача продуктов сгорания в течение суток, расположение их как можно ближе к источнику тепловых ресурсов, обеспечение минимальных подсосов холодного воздуха в печах и газоходах. 2.2.3. При проектировании установок котлов-утилизаторов необходимо пользоваться требованиями, изложенными в «Указания и нормы технологического проектирования и технико-экономические показатели энергохозяйства предприятий черной металлургии, т. 6». 2.3. Воздухоподогреватель ВР-1. 2.3.1. Воздухонагреватель предназначен для подогрева наружного воздуха, предназначенного для систем воздушного отопления и вентиляции производственных помещений. 2.3.2. Воздухоподогреватель предназначен для использования при температуре продуктов сгорания 600-900 °С и их незначительной запыленности. 2.3.3. Технические характеристики воздухоподогревателя приведены в [2], теплотехнический расчет воздухонагревателя следует выполнять на основе методики, изложенной в [3]. 2.4. Воздухоподогреватель ВР-2. 2.4.1. Назначение воздухоподогревателя аналогично назначению воздухоподогревателя ВР-1. 2.4.2 Волнистая поверхность нагрева воздухоподогревателя по газовой стороне допускает его применение для охлаждения запыленных продуктов сгорания. 2.4.3. Конструкция воздухоподогревателя представлена в [2], теплотехнический расчет следует выполнять на основе методики, приведенной в [3]. 2.5. Воздухоподогреватель ВТ. 2.5.1 Назначение воздухоподогревателя аналогично назначению воздухоподогревателей ВР-1 и ВР-2. 2.5.2 Воздухонагреватель может использоваться при температуре продуктов сгорания до 400 °С при их незначительной запыленности. 2.5.3. Теплотехнический расчет воздухонагревателя выполняется на основе методики, изложенной в [3]. 2.6. Контактный аппарат с активной насадкой (КТАН). 2.6.1. Контактный аппарат является устройством рекуперативно-смесительного типа и предназначен для подогрева воды продуктами сгорания газа. Вода, подогретая до температуры 50-55 °С, накапливается в баках- аккумуляторах и используется для нужд горячего водоснабжения предприятия. 2.6.2. Контактный аппарат может использоваться при температуре продуктов сгорания до 200 °С (продукты сгорания после котельного агрегата или воздухоподогревателя). 2.6.3. Номенклатурный ряд контактных аппаратов и методика их расчета приведены во «Временных технических условиях на проектирование котельных с использованием вторичных энергоресурсов». 2.7. Теплоутилизаторы АЭ. 2.7.1. Назначение теплоутилизаторов аналогично назначению контактных аппаратов КТАН. 2.7.2. Технические характеристики теплоутилизаторов приведены в [2]. 2.8. Водоподогреватель системы РИСИ. 2.8.1. Водоподогреватель является аппаратом рекуперативного типа и предназначен для подогрева воды продуктами сгорания газа с температурой 700-900 °С. 2.8.2. Максимальная температура нагрева воды в водоподогревателе 150 ОС. 2.8.3. Конструкция водоподогревателя и его технические характеристики приведены в [2], методика теплотехнического расчета представлена ниже. 3. МЕТОДИКА РАСЧЕТА ВОДОПОДОГРЕВАТЕЛЕЙ СИСТЕМЫ РИСИИсходные данные: 1. Параметры нагреваемой воды 150-70 °С; 2. Параметры продуктов сгорания 900-250 °С; Количество продуктов сгорания: а) для теплообменника № 1 - 900 нм3/ч.; б) для теплообменника № 2 расчет ведется на две производительности - 1500 и 3000 нм3/ч. Расчеты производятся параллельно для всех указанных случаев. Количество теплоты, отдаваемого продуктами сгорания, Qр, определяется по формуле: Qр = Gг(I'-II''); где Gr - массовый расход продуктов сгорания; I', II" - энтальпия продуктов сгорания на входе и выходе из воздухоподогревателя соответственно. Часть теплоты теряется при прохождении продуктов сгорания через теплообменник. Теплота теряется также при подходе газов к теплообменнику, через его обмуровку. Эти потери составляют до 10 % расчетной теплоты продуктов сгорания. Поэтому фактическая теплоотдача продуктов сгорания составляет 90 % от расчетной: Q = 0,9Qp. Количество нагреваемой воды определяется по формуле:

где cw - теплоемкость воды, кДж/ кг °С; t', t" - соответственно начальная и конечная температуры нагреваемой воды, °С. Живое сечение для прохода воды в пакете труб теплообменника f м2, составляет: для подогревателя № 1 - 1,06·103 м2, для подогревателя № 2 - 1,59·103 м2. Скорость движения воды по трубам

где Vb - объемный расход воды, м3/с. Рекомендуемая минимальная скорость воды в трубах 0,35 м/с. Определение средней логарифмической разности температур производится по формуле:

В схеме принят противоток. В этом случае: Δts,= 900-70 = 830°С; Δtн = 250-150 = 100 °С.

Полученное значение одинаково для всех рассматриваемых случаев. Определение коэффициента тепловосприятия для воды, aw. Расчетные данные: Средняя температура воды (150+70):2 = 110 °С. Коэффициент теплопроводности λw = 0,685 Вт/( м ч). Коэффициент кинематической вязкости vw = 0,272·106 м2/ч. Внутренний диаметр трубы dw = Температура стенки трубы 140 °С (принимается). Критерий Прандля по температуре жидкости Prw = 1,6. Критерий Прандля по температуре стенки Prcт = 1,26. Величина аw определяется критерием Нуссельта: NUw=αwdw/λw Характер движения воды определяется критерием Рейнольдса. Так как для всех рассматриваемых случаев режим движения турбулентный, то

Для получения точного значения величины NUW необходимо ввести к полученным значениям коэффициент εr, учитывающий змеевиковый характер поверхности тепловосприятия. εR=1,71 Действительные значения критерия Нуссельта: NUw=εRNU’ Коэффициент теплоотдачи жидкости определяется по формуле: αw=NU’λw/dw Расчетные значения коэффициента aw приведены в табл. 3.1. Табл.3.1 Расчетные значения коэффициента aw

Определение коэффициента теплоотдачи для продуктов сгорания, аГ. Расчетные данные: Средняя температура продуктов сгорания (900+250): 2 = 575 °С. Коэффициент теплопроводности λw = 0,072 Вт/( м ч). Коэффициент кинематической вязкости vw = 89,3·106 м2/ч. Наружный диаметр трубы dr = Приведенная степень черноты системы ε =0,55. Коэффициент лучеиспускания абсолютно черного тела Со = 5,7Вт/м2°С. Живое сечение для прохода продуктов

сгорания fг составляет для подогревателя № 1 Скорость продуктов сгорания: W=Vг/fг Скорость продуктов сгорания, соответствующая их средней температуре:

Величина коэффициента аГ определяется как сумма коэффициентов теплоотдачи конвекцией, ак, и лучеиспусканием, аΔ. Величина ак определяется по критерию Нуссельта NUr

Значение NUГ определяется по формуле:

где εа - поправка на порядковый номер ряда. Для первого ряда εа = 0,6, для второго ряда εа =0,7, для последующих рядов εа = 1,0. Режимы движения продуктов сгорания в первых двух случаях ламинарные, в третьем - турбулентный. Средний коэффициент теплоотдачи всего пучка определяется по формуле:

где FK - соответствующие поверхности труб, м2. Для подогревателя № 1 для первого и

второго рядов FK = Для подогревателя №2 для первого и

второго рядов FK = Коэффициент теплопередачи лучеиспусканием определяется по формуле: αΔ=εС0θ где θ - температурный коэффициент, принятый при средней температуре продуктов сгорания 575 °С и температуре поверхности трубы 140 °С равным θ = 12,0. Данные по расчету коэффициента аГ приведены в табл. 3.2. Табл. 3.2 Данные по расчету коэффициента аГ

Определяется коэффициент теплопередачи (термическим сопротивлением металлических стенок можно пренебречь):

Расчетная поверхность нагрева

Для обеспечения требуемой поверхности нагрева

водоподогреватели компонуются по два в каждом месте установки. При этом для

подогревателя № 1 действительную активную поверхность имеют Результаты теплового расчета теплообменников представлены в табл.3.3. Расчет гидравлического сопротивления подогревателя по воде. Общее сопротивление по воде определяется по формуле:

Общая длина прямых участков в одном ходу: а) для теплообменника № 1

равна б) для теплообменника № 2 - Местные сопротивления: а) для теплообменника № 1 внезапное расширение - 1(ξ = 1,0) внезапное сужение - 1 (ξ = 0,6) колено - 54 (ξ = 0,6) отвод - 10(ξ = 0,3) б) для теплообменника № 2: внезапное расширение - 1 (ξ = 1,0) внезапное сужение - 1 (ξ = 0,6) колено - 36 (ξ = 0,6) отвод - 6 (ξ = 0,3) Плотность воды при средней температуре равна ρ = 951 кг/м3 Результаты расчета гидравлического сопротивления теплообменников по воде приведены в табл. 3.3. Расчет аэродинамического сопротивления теплообменников по продуктам сгорания производится по формуле

Величина ξ определяется формулой ξ = (4 + 6,6m)Re-28Г где т - число рядов труб по ходу продуктов сгорания, т = 20. Плотность продуктов сгорания при их средней температуре равной 575 °С составляет р = 0,418 кг/м3. Результаты расчетов по определению аэродинамического сопротивления теплообменников приведены в табл. 3.3. Таблица 3.3 Основные результаты расчета теплообменников

4. МЕТОДИКА ТЕПЛО-АЭРОДИНАМИЧЕСКОГО РАСЧЕТА ЛИНИЙ СВЯЗИ УСТАНОВОК КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ ПРОДУКТОВ СГОРАНИЯ ПРИРОДНОГО ГАЗАЦелью расчета является определение оптимальных размеров поперечного сечения линии связи и толщины слоя теплоизоляции. При этом обязательным условием является индустриальность конструкции линии связи и стандартность ее элементов. Оптимизация линии связи, состоящей из последовательных участков с различными параметрами транспортируемой среды, сводится к оптимизации каждого из участков линии связи, которая выполняется в следующей последовательности. Условие оптимальности тепло-аэродинамического расчета линии связи соответствует минимуму приведенных затрат, П, руб., на ее устройство и эксплуатацию [2, 4]:

где Kv - стоимость газоходов, руб; То - срок окупаемости капитальных вложений, год;

m1 - коэффициент, определяющий величину отчислений на восстановление основных фондов от капитальных затрат; m2 - коэффициент, определяющий величину отчислений на текущий и капитальный ремонты от капитальных затрат; m3- коэффициент, определяющий величину отчислений на управление, технику безопасности, охрану труда от величины эксплуатационных расходов. Минимуму приведенных затрат, определяемых формулой (4.1), соответствует зависимость:

где ΔР - потери давления транспортируемой среды на участке, Па; ΔPtr - потери давления на трение на участке, Па; V - средний объемный расход транспортируемой среды на участке, м3/с; d, l, δГ, pm - диаметр, длина, толщина стенки и плотность материала коммуникации соответственно, м; piz - плотность теплоизоляционного материала, м; Т’, Т" - температуры транспортируемой среды в начале и конце участка, °С; to - температура окружающей среды, °С. Комплексы θ, θ', θ'', θ"' определяются зависимостями:

где Сэ - стоимость 1 кВт ч электроэнергии, руб./кВт ч; Cv- удельные затраты на устройство газоходов, руб./кг; Ciz - удельные затраты на устройство тепловой изоляции, руб./кг; Ct - удельная стоимость топлива, руб./нм3; nv - число часов работы установки, ч./год; ηv - КПД дымососа; λiz - коэффициент теплопроводности теплоизоляции, Вт/м °К; Qpn - низшая теплота сгорания топлива, кДж/кг. На первом этапе расчета определяются исходные данные. Их можно условно разделить на экономические, аэродинамические, теплотехнические и эксплуатационные. К параметрам, составляющим экономическую группу исходных данных относятся: - затраты на сооружение - затраты на устройство - стоимость 1 кВтч электроэнергии; - стоимость 1н/м3 топлива; - срок окупаемости капитальных вложений; - коэффициенты m1, m2, m3. К аэродинамическим, теплотехническим и эксплуатационным параметрам относятся: - длина газохода; - толщина стенки газохода; - средний объемный расход транспортируемой среды на участке; - температуры транспортируемой среды в начале и конце расчетного участка; - температура окружающей среды: - температура транспортируемой среды во входном патрубке дымососа; - вид и количество местных сопротивлений на расчетном участке; - коэффициент теплопроводности изоляции; - плотность тепловой изоляции; - теплотворная способность топлива; - коэффициент полезного действия дымососа; - число часов работы установки в год. На втором этапе определяются значения коэффициентов N', N" по формулам (4.2), (4.3). На третьем этапе определяются значения коэффициентов θ, θ', θ'', θ"' по формулам (4.5) - (4.8). На четвертом этапе определяется оптимальная толщина слоя тепловой изоляции по формуле:

На пятом этапе определяются численные значения комплекса

На шестом этапе, задаваясь рекомендуемыми значениями скорости потока, определяют диаметр газохода, а также потери давления на трение, потери давления в местных сопротивлениях, общие потери давления транспортируемой среды и материалоемкость участка. На седьмом этапе вычисляется значение комплекса

При соблюдении условия оптимизации:

значение принятого размера поперечного сечения линии связи является оптимальным в технико-экономическом отношении. При:

необходимо увеличить размер поперечного сечения, а при

размер поперечного сечения необходимо уменьшить. Когда условие оптимизации при стандартных размерах поперечного сечения линии связи не соблюдается, в качестве оптимального принимается вариант соответствующий ближайшему стандартному размеру поперечного сечения. Пример оптимизации линии связи установки комплексного использования теплоты. Исходные данные: Сэ = 0,478 руб./кВтч; Ct = 0.371 руб./нм3; Cv = 10 руб./кг: Ciz = 3, 00 руб./кг. Тн = 8,33; l = 17,8м Lv = 2,7м3/c; T’ = 100oC; T" = to = 20oC; Qpn = 34150 кДж/нм3; λiz = 0,076 Вт/м°С; piz = 300 кг/м3; рm = 7874 кг/м3; δm= ηv = 0,75 m1 = 8,7; m2 = 0,054 при односменной работе установки nv = 2400 часов в год; m2 = 0,09 при двухсменной работе установки nv = 4800 часов в год; m2 = 0,124 при трехсменной работе установки nv = 7200 часов в год; mз = 0,0162 при односменной работе установки: mз = 0,0270 при двухсменной работе установки: тз = 0,0372 при трехсменной работе установки; 2. Значения коэффициентов N' и N", рассчитанные по формулам (4.2) - (4.3) приведены в табл. 4.1. Таблица 4.1

3. Значения коэффициентов θ, θ', θ'', θ"', рассчитанные на основе исходных данных по формулам (4.5) - (4.8), приведены в табл. 4. 2. Таблица 4.2 Расчетные значения θ, θ', θ'', θ"'

4. Значения оптимальных толщин слоев теплоизоляции, рассчитанные по формуле (4.9), представлены в табл. 4.3. Таблица 4.3 Оптимальные значения толщин слоев теплоизоляции

5. Оптимальные значения комплекса

рассчитанные для одно-, двух - и трехсменного режимов работы установки приведены в табл. 4.4. Таблица 4.4 Оптимальные значения

комплекса

6. Аэродинамические характеристики линии связи и ее материалоемкость, рассчитанные для одно -, двух - и трехсменного режимов работы установки, приведены в табл. 4.5, Таблица 4.5

Из сопоставления данных,

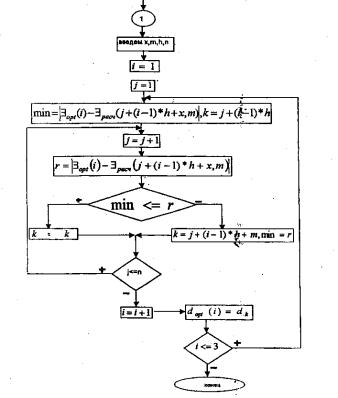

представленных в графе 9 табл. 4.5 с оптимальными значениями комплекса Так как диаметры - - Описанный выше расчет может быть выполнен на компьютере. Блок-схема соответствующей программы представлена ниже.

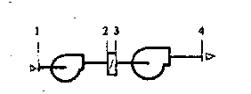

5. МЕТОДИКА ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СОВМЕСТНОЙ ПОСЛЕДОВАТЕЛЬНОЙ РАБОТЫ ДЫМОСОСОВ ПРИ РАЗЛИЧНОЙ ПЛОТНОСТИ ТРАНСПОРТИРУЕМОЙ СРЕДЫ В ИХ ВХОДНЫХ ПАТРУБКАХДля уменьшения подсосов воздуха в трактах теплоутилизационных установок в необходимых случаях рекомендуется последовательное размещение дымососов. В том случае, если между дымососами располагается теплообменник, рис. 5.1, плотности транспортируемой среды в их входных патрубках могут не совпадают.

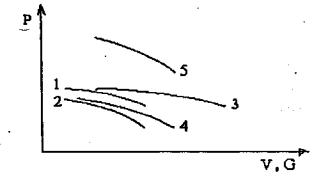

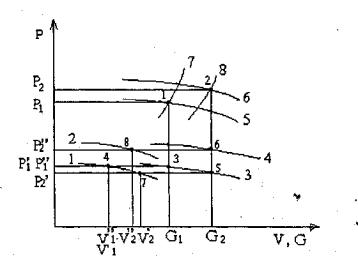

Рис. 5.1. Схема участков аэродинамической системы, содержащей два последовательно соединенных нагнетателя и теплообменник, установленный между ними. Эта особенность данной системы не позволяет построить суммарную P-V характеристику двух последовательно соединенных нагнетателей и, как следствие, делает невозможным использование для определения параметров их работы в системе метода наложения P-V характеристик. Для определения параметров совместной работы нагнетателей в данных системах предлагается использовать графо-аналитический метод, основанный на нахождении точки пересечения в координатных осях P-G характеристики P-G сети и суммарной характеристики P-G двух последовательно работающих нагнетателей. Координаты точки пересечения линий, I отображающих указанные выше характеристики, определят массовый расход и потери давления транспортируемой среды в системе. По аналогии с методом наложения Р-V характеристик, предлагаемый метод определения параметров аэродинамических систем назван методом наложения P-G характеристик. Для определения параметров совместной работы нагнетателей по предлагаемому методу необходимо построить суммарную P-G характеристику двух последовательно работающих нагнетателей при различных плотностях транспортируемой среды в их входных патрубках. Пример построения суммарной P-G характеристики двух последовательно работающих нагнетателей при различных плотностях транспортируемой среды в их входных патрубках приведен на рис. 5.2.

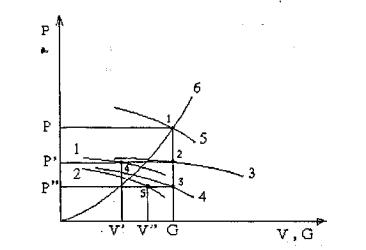

Рис. 5.2. Построение суммарной P-G характеристики двух нагнетателей, установленных в системе, схема которой представлена на рис. 5.1. 1 - P-V характеристика первого нагнетателя при рv1 =р1-2; 2 – тоже второго нагнетателя при рv2 =р3-4 3 - P-G характеристика первого нагнетателя при рv1 =р1-2, 4 - то же второго нагнетателя при рv2 =р3-4, 5 - суммарная характеристика двух последовательно установленных нагнетателей при разной плотности транспортируемой среды в их входных патрубках. Исходными при построении суммарной P-G характеристики являются P-V характеристики первого, линия 1, и второго, линия 2, нагнетателей, при плотностях транспортируемой среды соответственно равных р1-2 и р3-4. Умножая абсциссы точек указанных линий на величину плотности транспортируемой среды получим P-G характеристики первого, линия 3, и второго, линия 4, нагнетателей, отображающие зависимости величин полного давления транспортируемой среды, создаваемых соответственно первым и вторым нагнетателем, от массовой производительности нагнетателей. Суммарная P-G характеристика двух последовательно работающих нагнетателей, линия 5, строится путем сложения ординат точек, имеющих равные абсциссы и принадлежащих P-G характеристикам нагнетателей. Аналогичным образом может быть построена суммарная P-G характеристика совместной работы и последовательно установленных нагнетателей. Определение аэродинамических параметров системы по методу наложения P-G характеристик производится на основе построений, приведенных на рис. 5.3. Массовый расход и потери давления транспортируемой среды в системе определяются координатами точки 1 пересечения суммарной P-G характеристики нагнетателей и характеристики P-G сети. Полные давления транспортируемой среды, создаваемые первым и вторым нагнетателями определяются ординатами точек 2 и 3 пересечения линии G=const с P-G характеристиками нагнетателей. Объемные производительности нагнетателей характеризуются абсциссами точек 4 и 5 пересечения линий P'=const и P"=const с характеристиками Р-V нагнетателей. Значения КПД и мощностей, потребляемых нагнетателями, производится во их каталожным Р-V характеристикам, исходя из плотности транспортируемой среды, а также найденных значений объемных производительностей и создаваемых давлений.

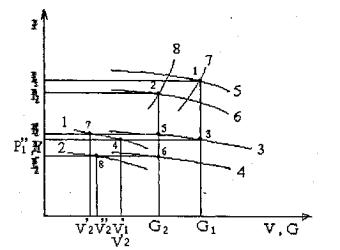

Рис. 5.3. Определение параметров работы нагнетателей в неизотермичной аэродинамической сети, представленной на рис. 1. 1 - характеристика P-G первого нагнетателя при рv1 =р1-2, 2 – тоже второго нагнетателя при рv2 =р3-4 3 - характеристика P-G первого нагнетателя при рv1 =р1-2; 4 - то же второго нагнетателя при рv2 =р3-4 5 - суммарная характеристика P-G двух последовательно работающих нагнетателей при рv1 =р1-2 и рv2 =р3-4. 6 - характеристика P-G сети. При работе системы в нестационарном тепловом режиме параметры работы нагнетателей, имеющих идентичные аэродинамические характеристики определяются в соответствии с построениями, приведенными на рис. 5.4 и 5.5.

Рис. 5.4. Параметры работы двух нагнетателей с идентичными P-V характеристиками в неизотермичной аэродинамической сети (рис. 1) при отсутствии и при наличии теплообмена в теплообменнике, при р1-2 < р3-4 1 - характеристики P-V первого и второго нагнетателя при рv1 =р1-2; 2 - характеристика P-V второго нагнетателя при рv2 =р3-4 3 - характеристики P-G первого и второго нагнетателя при рv1 =р1-2; 4 - то же второго нагнетателя при рv2 =р3-4 5 - суммарная характеристика P-G двух последовательно работающих нагнетателей при рv1 = рv1 = р1-2; 6 – тоже при рv1 =р1-2 и рv2 =р3-4; 7 - характеристика P-G сети при отключенном теплообменнике; 8 - тоже при включенном теплообменнике.

Рис. 5.5. Параметры работы двух нагнетателей с идентичными P-V характеристиками в неизотермичной аэродинамической сети (рис. 1) при отсутствии и при наличии теплообмена в теплообменнике, при р1-2 < р3-4 1 - характеристики P-V первого и второго нагнетателя при рv1 =р1-2; 2 - характеристика P-V второго нагнетателя при рv2 =р3-4 3 - характеристики P-G первого и второго нагнетателя при рv1 =р1-2; 4 - то же второго нагнетателя при рv2 =р3-4 5 - суммарная характеристика P-G двух последовательно работающих нагнетателей при рv1 = рv1 = р1-2; 6 - тоже при рv1 =р1-2 и рv2 =р3-4; 7 - характеристика P-G сети при отключенном теплообменнике; 8 - тоже при включенном теплообменнике. При отсутствии теплообмена в теплообменнике массовый расход, G1, и потери давления транспортируемой среды, Р1 в системе определяются координатами точки 1 пересечения суммарной P-G характеристики совместно работающих нагнетателей и P-G характеристики сети, соответствующей режиму работы системы с отключенным теплообменником. При этом величины полных давлений транспортируемой среды, создаваемых первым, Р'1, и вторым, Р'2, нагнетателями равны и определяются ординатой точки 3 пересечения линии G1 =const с P-G характеристикой нагнетателя, линия 3. Так как нагнетатели имеют идентичные характеристики, данная линия отображает P-G характеристику первого и второго нагнетателя. Объемные производительности первого, V’1, и второго, V’’2 нагнетателей равны и определяются абсциссой точки 4 пересечения линии Р'1 =const с Р-V характеристикой нагнетателя, линия 1. При включенном теплообменнике массовый расход транспортируемой среды, G2, и ее потери давления в системе, Р2, определяются координатами точки 2 пересечения суммарной P-G характеристики совместно работающих нагнетателей и P-G характеристики сети, соответствующей режиму работы системы с включенным теплообменником. Полные давления транспортируемой среды, создаваемые первым, Р'1 и вторым, Р2", нагнетателями, определяются ординатами точек 5 и 6 пересечения линии G2 = const с P-G характеристикой первого нагнетателя, линия 3, соответствующей рv1 =р1-2, и с P-G характеристикой второго нагнетателя, линия 4, соответствующей рv2 =р3-4. Объемные производительности первого, V‘'2, и второго, V2", нагнетателей определяются абсциссами точек 7 и 8 пересечения линий P‘2=const и P2"=const с P-G характеристиками первого нагнетателя при рv1 =р1-2, и второго нагнетателя, при рv2 =р3-4. ЛИТЕРАТУРА1 Строительный каталог. Часть 10. Санитарно-техническое оборудование, приборы и автоматические устройства. Раздел 1. Отопительно-вентиляционное оборудование, Подраздел 73. Теплоутилизационное оборудование. - М.: ГП И «Сантехпроект», 1984. 2 Новгородский Е.Е., Широков В.А., Шанин Б.В., Дятлов В.А. Комплексное энерготехнологическое использование газа и охрана воздушного бассейна. - М.: Дело, 1997. 3 Тебеньков Б.П. Рекуператоры для промышленных печей. - М.: Металлургия, 1975. 4 Василенко А.И.. Новгородский Е.Е. Исследование и оптимизация аэродинамических систем установок комплексного использования теплоты на промышленных предприятиях. - Ростов н/Д: РГСУ, 1999.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/52863

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|