Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ Р ЕН 826-2008 Изделия теплоизоляционные, применяемые в строительстве. Методы определения характеристик сжатия.

ИЗДЕЛИЯ ТЕПЛОИЗОЛЯЦИОННЫЕ, ПРИМЕНЯЕМЫЕ В СТРОИТЕЛЬСТВЕ Методы определения характеристик сжатия EN 826:1996

Предисловие Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря Сведения о стандарте 1 ПОДГОТОВЛЕН Некоммерческим партнерством «Производители современной минеральной изоляции «Росизол»» на основе выполненного Открытым акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (ОАО «ЦНС») аутентичного перевода европейского стандарта, указанного в пункте 4 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство» 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от

11 марта 4 Настоящий стандарт идентичен европейскому стандарту ЕН 826:1996 «Теплоизоляционные изделия, применяемые в строительстве - Определение характеристик сжатия» (EN 826:1996 «Thermal insulating products for building applications - Determination of compression behaviour»). Наименование настоящего стандарта изменено по отношению к европейскому стандарту для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5). При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении В 5 ВВЕДЕН ВПЕРВЫЕ Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет Введение Применение настоящего стандарта, устанавливающего методы определения характеристик сжатия, позволяет получить адекватную оценку качества теплоизоляционных материалов, производимых в Российской Федерации и странах ЕС, обеспечить конкурентоспособность российской продукции на международном рынке, активизировать участие Российской Федерации в работе по международной стандартизации. Настоящий стандарт не отменяет методы определения характеристик сжатия, установленные ГОСТ 17177-94, которые применяют, когда это технически и экономически целесообразно и обосновано. Содержание НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

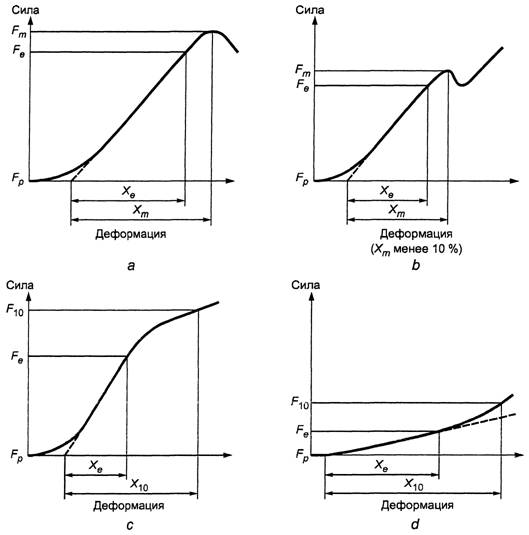

Дата введения - 2009-01-01 1 Область примененияНастоящий стандарт распространяется на теплоизоляционные изделия, применяемые в строительстве (далее - изделия), и устанавливает требования к средствам испытания и методике определения характеристик сжатия. Методы, приведенные в настоящем стандарте, могут быть использованы для определения напряжения сжатия при испытаниях на ползучесть при сжатии; в случаях, когда теплоизоляционные изделия подвергаются только кратковременным нагрузкам; при контроле качества изделий, а также для получения исходных значений, на основе которых могут быть вычислены расчетные значения характеристик сжатия с помощью коэффициентов запаса. 2 Нормативные ссылкиВ настоящем стандарте использованы ссылки на следующие стандарты. ИСО 5725:1994 Точность методов испытания - Определение повторяемости и воспроизводимости результатов стандартного метода испытания путем проведения межлабораторных испытаний ЕН 12085:1997 Теплоизоляционные изделия, применяемые в строительстве - Определение линейных размеров образцов для испытаний 3 Термины и определенияВ настоящем стандарте применены следующие термины с соответствующими определениями: 3.1 относительная деформация (relative deformation) ε: Отношение значения уменьшения толщины образца, измеренной по направлению действия сжимающей силы, к его первоначальной толщине d0, выраженное в процентах. 3.2 предел прочности при сжатии (compressive strength) σm: Отношение максимального значения сжимающей силы Fm к первоначальной площади поперечного сечения образца, когда относительная деформация ε образца в состоянии текучести (см. рисунок 1b) или при его разрушении (см. рисунок 1a) составляет менее 10 %. 3.3 прочность на сжатие при 10 %-ной относительной деформации (compressive stress at 10 % relative deformation) σ10: Отношение значения сжимающей силы F10 к первоначальной площади поперечного сечения образца [см. рисунки 1с и 1d] при его 10 %-ной относительной деформации ε10 при условии, что 10 %-ная относительная деформация достигнута до начала возможной пластической деформации или разрушения образца. 3.4 модуль упругости при сжатии (compression modulus of elasticity) E: Отношение напряжения сжатия к соответствующей относительной деформации образца при условии, что зависимость между этими характеристиками является прямо пропорциональной (см. рисунок 1). 4 Сущность методаК образцу перпендикулярно к его лицевым граням прикладывают при заданной скорости сжимающую силу и вычисляют максимальное значение напряжения сжатия, которое выдерживает образец. Если значение максимального напряжения сжатия достигается при относительной деформации образца менее 10 %, то это напряжение сжатия определяют как предел прочности при сжатии, при этом регистрируют соответствующую относительную деформацию испытуемого образца. Если при достижении относительной деформации образца, равной 10 %, не произошло разрушение образца, то вычисляют прочность на сжатие при 10 %-ной относительной деформации. 5 Средства испытания5.1 Испытательная машинаИспытательная машина, обеспечивающая создание сжимающей силы и деформации сжатия, снабженная двумя жесткими полированными квадратными или круглыми, параллельно расположенными опорными плитами, длина стороны (или диаметр) которых равна длине стороны (или диагонали) испытуемого образца. Одна из плит испытательной машины должна быть неподвижной, а вторая - подвижной с центрально расположенным шаровым шарниром, который обеспечивает строго осевое направление приложенной силы. Скорость движения подвижной плиты должна быть постоянной в соответствии с разделом 7. 5.2 Измерение деформации образцаПрибор для измерения деформации, обеспечивающий непрерывное измерение смещения подвижной плиты и позволяющий снимать показания с погрешностью ±5 % или ± 5.3 Измерение силыДатчик для измерения силы, действующей на образец, укрепленный на одной из опорных плит испытательной машины. Датчик должен быть устроен так, чтобы его собственная деформация, возникающая в процессе измерения, была бы пренебрежимо мала по сравнению с деформацией, измеряемой при испытании; в противном случае деформацию датчика следует учитывать при обработке результатов испытания. Датчик должен обеспечивать непрерывное измерение силы с погрешностью ±1 %. Fp - сила, соответствующая предварительной нагрузке; Fm - максимальная сила; Хm - деформация при максимальной силе; F10 - сила при относительной деформации, равной 10 %; Х10 - относительная деформация, равная 10 %; Fe - сила, соответствующая деформации Хе (условный прямо пропорциональный предел); Хе - деформация в условно упругой зоне (верхняя граница условно упругих деформаций) Рисунок 1 - Примеры графиков зависимости деформации образца от прилагаемой силы 5.4 Записывающее устройствоУстройство, обеспечивающее одновременную запись значений силы F, деформации Х и построение графика F(X) (см. 7.2). Примечание - График F(X) дает дополнительную информацию о характеристиках изделия и позволяет определять модуль упругости при сжатии. 6 Образцы для испытания6.1 Размеры образцовТолщина образцов, предназначенных для испытания, должна соответствовать толщине изделия, из которого вырезаны эти образцы. Линейный размер лицевых граней образцов должен быть не менее их толщины. Образцы изделий, имеющих покрытия, которые сохраняются в процессе эксплуатации, должны подвергаться испытанию с этими покрытиями. Не допускается проводить испытания образцов, составленных из нескольких слоев с целью увеличения их толщины. Поперечное сечение образцов должно быть в форме квадрата со следующими рекомендуемыми размерами сторон: 50 100 150 200 300 Размеры образцов должны быть указаны в стандарте на конкретное изделие. Примечание - При отсутствии стандарта на конкретное изделие размеры образцов могут быть согласованы между заинтересованными сторонами. Линейные размеры образцов определяют в соответствии с ЕН 12085 с погрешностью не более 0,5 %. Допускаемые отклонения лицевых граней образцов от параллельности и плоскостности не должны превышать 0,5 % длины стороны лицевой грани образца и не должны быть более Если допускаемые отклонения от плоскостности и параллельности лицевых граней образцов превышают указанные значения, то перед испытанием поверхности лицевых граней образцов шлифуют или наносят на них соответствующее покрытие. В процессе испытания покрытие не должно подвергаться значительной деформации. Примечание - Точность результатов испытания уменьшается при испытании образцов толщиной менее 6.2 Подготовка образцов к испытаниюОбразцы вырезают из изделия так, чтобы их лицевые грани были перпендикулярны к направлению сжатия, которому подвергаются изделия в процессе эксплуатации. Образцы следует вырезать так, чтобы не нарушилась структура изделия, из которого вырезаны эти образцы. Образцы отбирают в соответствии со стандартом на конкретное изделие. Для изделий клинообразной формы параллельность лицевых граней образцов должна соответствовать требованиям 6.1. Примечания 1 При отсутствии стандарта на конкретное изделие порядок отбора образцов может быть согласован между заинтересованными сторонами. 2 Если необходимы специальные методы подготовки образцов к испытанию, то об этом указывают в стандарте на конкретное изделие. 3 При испытании образцов изделий с анизотропной структурой, если требуется более полное описание характеристик или неизвестно основное направление анизотропии, допускается изготовление дополнительных образцов. 6.3 Число образцовЧисло образцов должно быть указано в стандарте на конкретное изделие. Если число образцов не установлено, испытывают не менее пяти образцов. Примечание - При отсутствии стандарта на конкретное изделие число образцов может быть согласовано между заинтересованными сторонами. 6.4 Кондиционирование образцовОбразцы перед испытанием выдерживают в течение не менее 6 ч при температуре (23+5)°С. В случае разногласий образцы выдерживают при температуре (23±2)°С и относительной влажности воздуха (50±5) % в течение времени, указанного в стандарте на конкретное изделие. 7 Методика проведения испытания7.1 Условия испытанияИспытание проводят при температуре (23±5)°С. В случае разногласий испытание проводят при температуре (23±2)°С и относительной влажности воздуха (50±5) %. 7.2 Проведение испытанияИзмеряют длину, ширину и толщину образца в соответствии с ЕН 12085. Образец помещают строго по центру между двумя параллельными опорными плитами испытательной машины. Образец подвергают действию предварительного сжимающего давления, равного (250±10) Па. Примечание - Если под действием предварительного сжимающего давления, равного 250 Па, возникает значительная деформация образца, предварительное сжимающее давление принимают равным 50 Па, что должно быть указано в стандарте на конкретное изделие. В этом случае первоначальную толщину образцов d0 определяют под действием предварительного сжимающего давления, равного 50 Па. Образец сжимают при постоянной скорости движения подвижной плиты испытательной машины, равной d/10 в минуту ±25 %, где d - толщина образца в миллиметрах. Сжатие продолжают до момента наступления состояния пластической деформации или разрушения образца, определяя при этом предел прочности при сжатии, или до момента достижения относительной деформации, равной 10 %, определяя при этом прочность на сжатие при 10 %-ной относительной деформации. Записывают график зависимости деформации образца от силы F(X). 8 Обработка и представление результатов испытанияЗа результат испытания принимают среднеарифметическое значение результатов отдельных испытаний, округленное до третьей значащей цифры. Примечание - Результаты испытания не могут быть распространены на изделия другой толщины. В зависимости от характера зависимости деформации испытуемого образца от прилагаемой силы (см. 7.2) вычисляют значения σm и εm или σ10 (см. раздел 3). 8.1 Предел прочности при сжатии и соответствующая относительная деформация8.1.1 Предел прочности при сжатии Предел прочности при сжатии σm, кПа, вычисляют по формуле

где Fm - максимальная сила, Н; А0 - первоначальная площадь поперечного сечения образца, мм2. 8.1.2 Относительная деформация Определяют положение точки «нулевой деформации». Продлевают до линии «нулевой силы» Fp наиболее прямолинейный участок графика зависимости деформации образца от сжимающей силы, угол наклона которого максимален (см. 5.4). От точки «нулевой деформации», соответствующей предварительному сжимающему давлению Fp = (250 ±10) Па, определяют все значения деформации образца. Примечание - Примеры определения положения точки «нулевой деформации» приведены на рисунке 1. Относительную деформацию εm, %, вычисляют по формуле

где Хm - деформация образца, соответствующая максимальной сжимающей силе, мм; d0 - измеренное значение первоначальной толщины образца, мм. 8.2 Прочность на сжатие при 10 %-ной относительной деформацииПрочность на сжатие при 10 %-ной относительной деформации σ10, кПа, вычисляют по формуле

где F10 - сила, соответствующая относительной деформации образца, равной 10 %, Н; A10 - первоначальная площадь поперечного сечения образца, мм2. Примечание - При необходимости вычисляют прочность на сжатие при относительной деформации образца менее 10 %. 8.3 Модуль упругости при сжатииПри необходимости вычисляют модуль упругости при сжатии Е, кПа, по формуле

где

Fe - значение сжимающей силы в конце условно упругой зоны (четко выраженный прямолинейный участок графика зависимости деформации от сжимающей силы), Н; Хe - деформация, соответствующая сжимающей силе Fe, мм. Если на графике зависимости деформации образца от сжимающей силы отсутствует четко выраженный прямолинейный участок или координата точки «нулевой деформации», полученная в соответствии с 8.1.2, имеет отрицательное значение, описанную процедуру определения модуля упругости при сжатии не применяют. В этих случаях за точку «нулевой деформации» принимают деформацию образца, соответствующую предварительному сжимающему давлению (250 ±10) Па. 9 Точность методаПриведенные ниже характеристики точности метода получены на основании результатов межлабораторных испытаний. Испытанию подвергались четыре изделия с различными характеристиками сжатия, три из которых были использованы для статистической оценки воспроизводимости результатов (два результата испытания для каждого изделия) и одно изделие - для статистической оценки повторяемости результатов (пять результатов испытания). Результаты, полученные в соответствии с ИСО 5725, приведены в таблицах 1 и 2. Приведенные ниже термины соответствуют ИСО 5725. Таблица 1 - Предел прочности при сжатии σm или прочность на сжатие при 10 %-ной относительной деформации σ10

Таблица 2 - Модуль упругости при сжатии Е

10 Отчет об испытанииОтчет об испытании должен содержать: a) ссылку на настоящий стандарт; b) идентификацию изделия: 1) наименование изделия, наименование предприятия-изготовителя или поставщика, 2) код маркировки, 3) вид изделия, 4) вид упаковки, 5) форму поставки изделия в лабораторию, 6) дополнительную информацию, например номинальную толщину, номинальную плотность; c) методику проведения испытания: 1) подготовку к испытанию, порядок отбора образцов, например, кто проводил отбор образцов и место отбора, 2) условия кондиционирования образцов, 3) любые отклонения от требований, приведенных в разделах 6 и 7, если они имели место, 4) дату проведения испытания, 5) размеры и число образцов для испытания, 6) вид обработки поверхности лицевых граней образцов (шлифовка или вид покрытия), 7) общую информацию о процедуре испытания, 8) обстоятельства, которые могут повлиять на результаты испытания. Примечание - Сведения о средствах испытания и лаборанте, проводившем испытание, должны находиться в лаборатории, однако в отчете их не указывают; d) результаты испытания: результаты каждого отдельного испытания по определению предела прочности при сжатии и соответствующие ей значения относительной деформации или результаты каждого отдельного испытания по определению прочности на сжатие при 10 %-ной относительной деформации; среднее значение предела прочности при сжатии или прочности на сжатие при 10 %-ной относительной деформации и модуль упругости при сжатии (если необходимо). Приложение А

|

|||||||||||||||||||||||||||||||||

|

Обозначение ссылочного международного и европейского стандартов |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 5725:1994 |

ГОСТ Р ИСО 5725-2-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений |

|

ЕН 12085:1997 |

ГОСТ Р ЕН 12085-2008 Изделия теплоизоляционные, применяемые в строительстве. Метод измерения линейных размеров образцов, предназначенных для испытания |

Ключевые слова: здания, теплоизоляция, теплоизоляционные материалы, испытания на сжатие, определение, прочность при сжатии

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/53280

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|