Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

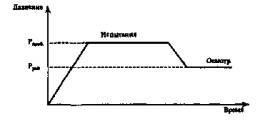

Вернуться в "Каталог СНиП"СТО Газпром 2-1.9-089-2006 Прогнозирование технического состояния для возможного продления срока службы теплоэнергетического оборудования.Библиотека справочной

литературы ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ» Общество с ограниченной ответственностью «Газпромэнергодиагностика» Общество с ограниченной ответственностью «Информационно- СТАНДАРТ ОРГАНИЗАЦИИ СИСТЕМА СТАНДАРТИЗАЦИИ ОАО «ГАЗПРОМ» ПРОГНОЗИРОВАНИЕ

ТЕХНИЧЕСКОГО СТО Газпром 2-1.9-089-2006 Дата введения - 2007-06-15

г. Челябинск Предисловие1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпромэнергодиагностика» 2 ВНЕСЕН Управлением энергетики Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 21 ноября 2006 г. № 345 4 ВВЕДЕН ВПЕРВЫЕ ВведениеНастоящий стандарт разработан в развитие Федерального закона «О промышленной безопасности опасных производственных объектов» [1] с учетом требований «Положения о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах» [2], «Правил проведения экспертизы промышленной безопасности» [3] и опыта научно-практических работ на теплоэнергетических объектах, проведенных ООО «Газпромэнергодиагностика» и другими специализированными организациями в 2002-2006 гг. Разработка настоящего стандарта продиктована необходимостью установления общих требований к порядку продления срока службы теплоэнергетического оборудования в рамках проведения технического диагностирования и экспертизы промышленной безопасности на основе имеющихся в ОАО «Газпром» нормативных документов, расчетно-экспериментальных и диагностических исследований в области надежности и ресурса теплоэнергетического оборудования. 1 Область применения1.1 Настоящий стандарт устанавливает порядок продления срока безопасной эксплуатации теплоэнергетического оборудования ОАО «Газпром». Действие настоящего стандарта распространяется на паровые и водогрейные котлы, утилизационные теплообменники газоперекачивающих агрегатов, трубопроводы пара и горячей воды II, III и IV категорий, трубопроводы тепловых сетей, вспомогательное котельное оборудование. 1.2 Настоящий стандарт может быть использован при оценке технического состояния и работоспособности действующих теплоэнергетических объектов в пределах срока службы, установленного в нормативной, конструкторской и эксплуатационной документации. 1.3 Требования и положения настоящего стандарта обязательны для применения структурными подразделениями, дочерними обществами и организациями ОАО «Газпром», осуществляющими эксплуатацию и обслуживание теплоэнергетического оборудования, а также организациями, занимающимися технической диагностикой данного оборудования. 2 Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования ГОСТ 18661-73 Сталь. Измерение твердости методом ударного отпечатка ГОСТ 21105-87* Контроль неразрушающий. Магнитопорошковый метод ГОСТ 21563-93 Котлы водогрейные. Основные параметры и технические требования ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара ГОСТ 24005-80 Котлы паровые стационарные с естественной циркуляцией. Общие технические требования ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю стандартов, составленному на 1 января текущего года, и по соответствующим им информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Термины и определенияВ настоящем стандарте применены следующие термины с соответствующими определениями: 3.1 котел паровой: Устройство, в топке которого сжигается топливо, а теплота сгорания используется для производства водяного пара с давлением выше атмосферного, используемого вне этого устройства. 3.2 котел водогрейный: Устройство, в топке которого сжигается топливо, а теплота сгорания используется для нагрева воды, находящейся под давлением выше атмосферного и используемой в качестве теплоносителя вне этого устройства. 3.3 утилизационный теплообменник газоперекачивающего агрегата: Устройство, служащее для нагревания воды продуктами сгорания топлива, отработавшими в газоперекачивающем агрегате. 3.4 техническое диагностирование: Определение технического состояния объекта. 3.5 вспомогательное котельное оборудование: оборудование, обеспечивающее работу котла и тепловой сети (деаэраторы, питательные баки, конденсатные баки, баки-аккумуляторы и т.п.) 3.6 назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния. Примечание - По истечении назначенного срока службы объект должен быть изъят из эксплуатации и должно быть принято решение о целесообразности проведения работ по продлению срока службы. 3.7 авария: Разрушение или повреждение (разрыв) теплового энергооборудования (его элементов), неконтролируемый взрыв и (или) выброс газа или пара. 3.8 экспертиза промышленной безопасности: Оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, результатом которой является заключение, 3.9 объекты диагностирования: Технические объекты (технические устройства, оборудование или их составные части), подлежащие диагностированию. 3.10 прогнозирование технического состояния: Определение технического состояния объекта диагностирования с заданной вероятностью на предстоящий интервал времени. 3.11 продление срока безопасной эксплуатации: Решение, принимаемое по комплексу работ, выполняемых в рамках экспертизы промышленной безопасности, целью которых является определение возможности эксплуатации технических объектов за пределами установленных в нормативной, конструкторской и эксплуатационной документации сроков эксплуатации, разработки и реализации мероприятий по обеспечению эксплуатации технических объектов на продлеваемый период в соответствии с требованиями промышленной безопасности. 3.12 лицензия: Специальное разрешение на осуществление конкретного вида деятельности при обязательном соблюдении лицензионных требований и условий, выданное лицензирующим органом юридическому лицу или индивидуальному предпринимателю. 3.13 заключение экспертизы промышленной безопасности: Документ, содержащий обоснованные выводы о соответствии или несоответствии объекта экспертизы требованиям промышленной безопасности. 3.14 эксперт: Специалист, осуществляющий проведение экспертизы промышленной безопасности и техническое диагностирование теплоэнергетического оборудования энергохозяйства ОАО «Газпром». 3.15 специалист по техническому диагностированию: Технический специалист экспертной организации, имеющий необходимые полномочия, квалификацию и технические средства для выполнения работ по экспертизе промышленной безопасности и техническому диагностированию теплоэнергетического оборудования. 3.16 пробное давление: Давление, при котором стационарный котел подвергается гидравлическому испытанию на прочность и плотность. 3.17 рабочее давление: Максимальное внутреннее избыточное давление, возникающее при нормальном протекании рабочего процесса. 3.18 дефект: Каждое отдельное несоответствие продукции установленным требованиям. 3.19 скорость коррозии: Коррозионные потери единицы поверхности металла в единицу времени. 3.20 средство технического диагностирования: Аппаратура и программы, с помощью которых осуществляется диагностирование. 3.21 элемент трубопровода: Сборочная единица трубопровода, предназначенная для выполнения одной из основных функций трубопровода (например, прямолинейный участок, колено, тройник, конусный переход, фланец и др.). 3.22 колено: Фасонная часть, обеспечивающая изменение направления потока рабочей среды на угол от 15° до 180°. 3.23 гиб: Колено, изготовленное из трубы методом изгиба. 4 Общие требования к порядку продления срока службы теплоэнергетического оборудования4.1 Порядок экспертного технического диагностирования для принятия решения по продлению срока службы теплоэнергетического оборудования ОАО «Газпром» предусматривает комплекс организационных и инженерно-технических мероприятий по следующим основным направлениям: - изучение документации на теплоэнергетический объект с целью определения наиболее нагруженных узлов и установления реальных условий его эксплуатации; сбор диагностической информации средствами и методами неразрушающего и разрушающего контроля; - анализ результатов неразрушающего и разрушающего контроля и измерений с целью определения технического состояния объекта диагностирования; - определение остаточного ресурса теплоэнергетического оборудования с принятием решений о режимах дальнейшей эксплуатации, необходимости и объемах мониторинга объекта диагностирования. 4.2 Обследования и анализ технического состояния теплоэнергетических объектов, отработавших срок службы, проводят экспертные организации, имеющие лицензию Ростехнадзора на соответствующий вид деятельности и прошедшие отбор в соответствии с требованиями «Положения о порядке размещения заказов на поставку товаров, выполнение работ, оказание услуг для нужд ОАО «Газпром» и его дочерних обществ преимущественно на конкурсной основе» [4]. 4.3 Техническое диагностирование и экспертизу промышленной безопасности проводят в рамках договора между организацией, эксплуатирующей теплоэнергетическое оборудование (далее - заказчик), и экспертной организацией. 4.4 Заказчик: - обеспечивает допуск представителей экспертной организации на свои объекты; - предоставляет запрашиваемую представителями экспертной организации техническую и эксплуатационную документацию; - производит подготовку объекта к диагностированию; - оформляет и выдает персоналу экспертной организации все необходимые разрешения и допуски для выполнения работ и передвижения по своей территории. 4.5 Экспертная организация: - проводит работы по экспертизе промышленной безопасности и техническому диагностированию теплоэнергетического оборудования; - оформляет техническую документацию, заключения экспертизы промышленной безопасности и заключения о техническом диагностировании; - подготавливает предложения и рекомендации по обеспечению безопасности и повышению эффективности эксплуатации, продлению ресурса и снижению затрат на техническое обслуживание и ремонт прошедшего экспертизу промышленной безопасности и техническое диагностирование теплоэнергетического оборудования. 4.6 Продленный срок безопасной эксплуатации теплоэнергетического оборудования устанавливается в качестве дополнительного нормативного срока, по окончании которого должно проводиться очередное экспертное техническое диагностирование. 4.7 По истечении продленного срока службы теплоэнергетического оборудования срок службы может продлеваться повторно при условии проведения работ по экспертному техническому диагностированию. 5 Методические указания по экспертизе промышленной безопасности и техническому диагностированию паровых и водогрейных котлов5.1 Сроки службы и условия проведения технического диагностирования5.1.1 Техническое диагностирование паровых и водогрейных котлов (далее - котлов) следует проводить в период эксплуатации котла в пределах назначенного срока службы. Экспертное техническое диагностирование обязательно проводится после истечения назначенного срока службы, после аварии, после изменения режима работы, после переустановки действующего котла на новое место, а также в иных случаях, предусмотренных положениями и инструкциями, действующими на предприятии. 5.1.2 Назначенный срок службы для каждого типа котлов устанавливают предприятия-изготовители и указывают его в паспорте котла. При отсутствии такого указания длительность назначенного срока службы устанавливается в соответствии с ГОСТ 21563, ГОСТ 24005: для стационарных котлов: паровых котлов паропроизводительностью до 35 тонн/час - 20 лет; паровых котлов паропроизводительностью свыше 35 тонн/час - 30 лет; водогрейных котлов теплопроизводительностью до 4,65 МВт - 10 лет; водогрейных котлов теплопроизводительностью до 35 МВт - 15 лет; водогрейных котлов теплопроизводительностью свыше 35 МВт - 20 лет; для передвижных котлов паровых и водогрейных - 10 лет. Для котлов, у которых конструкция ограничивает доступ для осмотра и контроля основных элементов, определяющих долговечность котла, назначенный срок службы может быть уменьшен по решению специализированного экспертно-диагностического центра ОАО «Газпром» - ООО «Газпромэнергодиагностика» в соответствии с «Положением о системе обеспечения промышленной безопасности теплового энергетического оборудования и сооружений энергохозяйства ОАО «Газпром» [5]. 5.1.3 В пределах назначенного срока службы техническое диагностирование котлов следует проводить не реже одного раза в четыре года, с целью выявления изменений фактических параметров котла, вызванных возможными отклонениями от нормальных условий эксплуатации (периодическое техническое диагностирование). Техническое диагностирование следует проводить до начала технического освидетельствования, которое включает: - наружный и внутренний осмотры; - контрольные измерения толщины стенки основных элементов неразрушающими методами; - гидравлическое испытание котла. Техническое диагностирование не заменяет проводящихся в установленном порядке технических освидетельствований котла. Периодичность, методы, зоны и объем технического диагностирования в пределах назначенного срока определяются в соответствии с требованиями ПБ 10-574-03 [6] и инструкциями по техническому диагностированию предприятий-изготовителей. По результатам технического диагностирования и расчетам на прочность определяют необходимость и объем ремонта, частичной или полной замены изношенных элементов, возможность и рабочие параметры (расчетные или сниженные) дальнейшей эксплуатации котла до следующего технического диагностирования. 5.1.4 Техническое диагностирование котла, отработавшего назначенный срок службы, включает; - наружный и внутренний осмотры; - измерение геометрических размеров (овальности и прогиба барабанов и коллекторов, наружного диаметра труб поверхностей нагрева, колокольчиков); - измерение выявленных дефектов (коррозионных язв, трещин, деформаций и других); - контроль сплошности сварных соединений и основного металла неразрушающими методами контроля; - ультразвуковой контроль толщины стенки; - определение твердости с помощью переносных приборов; - лабораторные исследования (при необходимости) свойств и структуры материала основных элементов; - прогнозирование возможности, предельных рабочих параметров, условий и сроков дальнейшей эксплуатации котла на основании анализа результатов технического диагностирования и расчетов на прочность. 5.1.5 После аварии, консервации, изменения режима работы, переустановки действующего котла на новое место следует проводить внеочередное техническое диагностирование, которое должно включать методы, перечисленные в 5.1.3 и 5.1.4, и может быть частичным (по решению ведущего эксперта). 5.1.6 Зоны, методы и объемы работ по техническому диагностированию котла, отработавшего назначенный срок службы, а также после аварии, определяются индивидуальной программой диагностирования, разработанной на основе типовой программы (приложение А). 5.2 Организация технического диагностирования котлов5.2.1 Организация работ по подготовке к проведению технического диагностирования и экспертизы промышленной безопасности котлов возлагается на их владельца. 5.2.2 Экспертное техническое диагностирование котлов после аварии, импортных котлов и оформление заключений по его результатам должен выполнять специализированный экспертно-диагностический центр ОАО «Газпром» - ООО «Газпромэнергодиагностика» - в соответствии с «Положением о системе обеспечения промышленной безопасности теплового энергетического оборудования и сооружений энергохозяйства ОАО «Газпром» [5]. 5.2.3 Специалисты, проводящие техническое диагностирование и экспертизу промышленной безопасности, должны быть аттестованы в установленном порядке и иметь необходимый квалификационный уровень в соответствии с СДА-12 [7]. Специалисты, проводящие работы по неразрушающему контролю, должны быть аттестованы по соответствующим видам неразрушающего контроля на уровень не ниже второго в соответствии с ПБ 03-440-02 [8]. 5.2.4 Аппаратура, ее чувствительность, методики и эталоны для настройки, применяемые для контроля диагностических параметров, должны соответствовать требованиям нормативных документов на конкретные виды контроля и пройти поверку в установленные сроки. 5.2.5 Неразрушающий контроль, измерения, определения механических свойств, исследования микроструктуры металла, расчеты на прочность должны выполняться в соответствии с требованиями действующих нормативных документов. 5.3 Подготовка к техническому диагностированию котлов5.3.1 Подготовку к техническому диагностированию должен проводить владелец котла. 5.3.2 Котлы, подлежащие техническому диагностированию, должны быть остановлены, охлаждены, освобождены от рабочей среды и отключены заглушками от соседних котлов, действующих трубопроводов и других коммуникаций (пар, вода, газоходы, топливо); обмуровка и изоляция, препятствующие контролю, должны быть частично или полностью удалены; при необходимости должны быть сооружены леса. 5.3.3 Для обеспечения доступа к элементам котла внутренние устройства в барабанах, сухопарниках и других подобных им элементах должны быть частично или полностью удалены. 5.3.4 Наружные и внутренние поверхности основных элементов котлов следует очистить от накипи и загрязнений, зачистить участки поверхности, подлежащие контролю неразрушающими методами. Зоны, объем и качество зачистки поверхности должен определять после изучения документации котла и выполнения визуального контроля ведущий эксперт экспертной организации с учетом требований нормативных документов на применяемые методы контроля. 5.3.5 Владелец котла должен представить экспертной организации паспорт котла, ремонтный журнал, журнал по водоподготовке, акты и предписания Ростехнадзора, заключения по предыдущим диагностическим обследованиям, прочие материалы, в которых содержатся данные по конструкции котла, условиям эксплуатации, ремонтам и реконструкциям основных элементов. 5.3.6 Экспертная организация при проведении работ по экспертизе промышленной безопасности должна также в соответствии с ПБ 03-246-98 [3] ознакомиться с документацией владельца по вопросам эксплуатации опасного производственного объекта и системы производственного контроля. 5.4 Порядок проведения технического диагностирования котлов5.4.1 Анализ технической и эксплуатационной документации. 5.4.1.1 Анализ технической и эксплуатационной документации проводится экспертной организацией в процессе проведения работ по экспертизе промышленной безопасности. 5.4.1.2 Анализ технической и эксплуатационной документации включает: - проверку соответствия фактических режимов эксплуатации проектным по температуре, давлению, числу остановов, качеству питательной воды; - анализ сертификатных данных для выявления случаев отклонения исходных механических свойств металла или его химического состава; - анализ данных о повреждениях, ремонтах, заменах, реконструкциях, осмотрах, очистках, промывках основных элементов котлов, результатах технических освидетельствований и гидравлических испытаний; - выявление отечественных аналогов импортных марок сталей при диагностике металла котлов импортной поставки; - определение длительности эксплуатации оборудования в условиях, не предусмотренных эксплуатационной или конструкторской документацией, анализ обстоятельств и причин аварийных остановок и определение зон основных элементов, которые могли подвергаться негативному воздействию; получение информации о наличии дефектов, интенсивности их развития, а также о возможных изменениях механических характеристик и структуры металла элементов в процессе эксплуатации. 5.4.1.3 Результаты анализа технической и эксплуатационной документации используют для составления и корректировки индивидуальной программы технического диагностирования котла. 5.4.2 Разработка индивидуальной программы технического диагностирования 5.4.2.1 Типовая программа технического диагностирования паровых и водогрейных котлов приведена в приложении А. 5.4.2.2 В типовой программе определены: - основные элементы котлов, работающие в режимах, под воздействием которых могут возникать и развиваться процессы окалинообразования, усталости, эрозии, коррозии, а также процессы, вызывающие изменение геометрических размеров, структуры и механических свойств металла; - наиболее напряженные зоны (участки) основных элементов котла, которые в результате особенностей конструктивного исполнения или условий эксплуатации наиболее предрасположены к образованию различных дефектов; - объемы и методы контроля или исследования механических свойств и микроструктуры металла основных элементов. 5.4.2.3 Типовой программой предусмотрены следующие методы контроля: - наружный и внутренний осмотр; - визуальный и измерительный контроль; - капиллярная дефектоскопия; - магнитопорошковая дефектоскопия; - метод магнитной памяти металла; - ультразвуковая толщинометрия стенки; - ультразвуковой контроль сварных соединений и основного металла; - измерение твердости переносными приборами; - исследования микроструктуры металла по репликам и сколам; - исследование химического состава, механических свойств и микроструктуры металла элементов на контрольных образцах (в случае необходимости); - испытания на прочность и плотность. 5.4.2.4 На основе типовой программы на каждый конкретный тип котла или группу котлов, работающих в одинаковых условиях, организация, выполняющая техническое диагностирование, разрабатывает индивидуальную программу диагностирования. Она учитывает конструктивные особенности, конкретные условия эксплуатации, наличие или отсутствие аварий за период эксплуатации, выполненные ранее работы по ремонту или реконструкции и другие данные, полученные при анализе технической и эксплуатационной документации. В индивидуальной программе должны быть определены основные элементы, зоны, подлежащие контролю, а также объемы, методы неразрушающего контроля; обоснование необходимости и объемы лабораторных исследований структуры и свойств металла по контрольным образцам, вырезанным из конкретного диагностируемого котла. Индивидуальная программа может быть откорректирована в процессе проведения технического диагностирования в сторону расширения, при обнаружении скрытых (неявных) дефектов. Количество применяемых в этом случае методов контроля и объем производимых измерений определяет ведущий эксперт. 5.4.3 Наружный и внутренний осмотр. 5.4.3.1 Наружный и внутренний осмотр котлов проводится с целью проверки соответствия их конструктивных элементов технической документации. Одновременно выявляются места и технологические методы произведенных ремонтов. 5.4.3.2 Особенное внимание следует обращать на изменение формы и геометрических размеров (вмятины, выпучины, отклонения образующих элементов котлов от прямолинейности) основных элементов котлов, произошедших в процессе эксплуатации. 5.4.3.3 Результаты наружного и внутреннего осмотра конструкций котлов являются основанием для корректировки индивидуальной программы технического диагностирования. 5.4.4 Визуальный и измерительный контроль. 5.4.4.1 Визуальный и измерительный контроль проводят для выявления и измерения обнаруженных дефектов (поверхностных трещин всех видов и направлений, коррозионных повреждений, эрозионного износа, расслоений, вмятин, выпучин, механических повреждений), образовавшихся в процессе эксплуатации или на стадии монтажа, или ремонта, развитие которых может привести к разрушению поврежденных элементов котла. По результатам визуального и измерительного контроля следует откорректировать индивидуальную программу технического диагностирования в части применения методов неразрушающего контроля и их объемов. 5.4.4.2 Визуальному и измерительному контролю подлежат: основной металл, сварные, вальцовочные, клепаные соединения с наружной и внутренней стороны элементов. 5.4.4.3 При проведении визуального контроля особое внимание следует обращать на следующие факторы: а) наличие трещин: - в стыковых сварных соединениях, по линии сплавления, в зоне термического влияния и в наплавленном металле поперек (и реже вдоль) сварного шва; - на кромках трубных отверстий и на поверхности вокруг них или внутри опускных и перепускных труб, ввода питательной воды и химических реагентов, нижней трубы к водоуказательной колонке и т.д.; б) наличие коррозионных повреждений в следующих зонах: - на внутренних поверхностях нижней части барабанов, коллекторов, выносных циклонов; - на трубах поверхностей нагрева, работающих на сернистых топливах (кислотная коррозия), особенно в случаях работы котла на параметрах значительно ниже номинальных; - в местах нарушения тепловой изоляции и возможного попадания воды на наружные поверхности барабанов, сухопарников, коллекторов; в) наличие эрозионного износа поверхностей нагрева при работе на твердом топливе, при работе на жидком и газообразном топливе - при нарушении работы горелочных устройств; г) отклонения по геометрическим размерам и взаимному расположению элементов; д) наличие дефектов на поверхности основного металла и сварных соединений (вмятин, расслоений, раковин, наплывов, подрезов, прожогов, свищей, незаверенных кратеров, непроваров, пор, включений и т.д.). 5.4.4.4 Выявленные в результате визуального и инструментального контроля дефекты следует нанести на схемы с подробным описанием их формы, линейных размеров, месторасположения. 5.4.5 Контроль наружной и внутренней поверхностей основных элементов методами капиллярной и магнитопорошковой дефектоскопии. 5.4.5.1 Контроль следует осуществлять в соответствии с требованиями действующих нормативных документов: ГОСТ 18442, ГОСТ 21105 с целью выявления и определения размеров и конфигурации поверхностных и подповерхностных трещин, а также дефектов коррозионного происхождения. 5.4.5.2 Контроль проводят по результатам осмотров участков поверхности, где потенциально возможно образование трещины, или в местах выборок коррозионных язв, трещин и других дефектов или в местах ремонтных заварок, а также на контрольных участках элементов, указанных в индивидуальной программе. 5.4.5.3 Выявленные дефекты с подробным описанием их формы, линейных размеров, месторасположения должны быть нанесены на схемы или зафиксированы на фотографиях. 5.4.6 Контроль методом магнитной памяти металла. 5.4.6.1 Метод магнитной памяти металла применяется с целью обнаружения и локализации внутренних дефектов сварных соединений и основного металла элементов котлов, подвергнутых воздействию максимальных нагрузок по конструктивным и эксплуатационным параметрам. 5.4.6.2 Обнаруженные дефекты в обязательном порядке должны быть подтверждены другим методом контроля и обозначены на схемах. 5.4.7 Ультразвуковая толщинометрия. 5.4.7.1 Ультразвуковой контроль толщины стенки проводят с целью определения количественных характеристик изменения толщины стенки элементов котла в процессе его эксплуатации. По результатам ультразвукового контроля толщины стенок определяют скорость коррозионного износа стенок и устанавливают сроки замены изношенных элементов или уровни снижения рабочих параметров, а также сроки проведения восстановительного ремонта. 5.4.7.2 Ультразвуковой контроль толщины стенки барабанов, сухопарников, грязевиков следует проводить по окружности не менее чем в трех точках в сечениях, отстоящих друг от друга на расстоянии не более 1 м. Обязательному контролю подлежат: места по нижней образующей барабанов, места коррозионно-эрозионного износа металла и места выборок дефектов. 5.4.7.3 Ультразвуковой контроль толщины стенки труб поверхностей нагрева проводят в наиболее теплонапряженных местах и местах наибольшего коррозионного или эрозионного износа. 5.4.7.4 Измерения толщины стенки гибов труб следует выполнять в растянутой и нейтральной зонах гибов. 5.4.7.5 Контроль толщины стенки коллекторов проводят в точках, расположенных вдоль нижней образующей, а также на участках вблизи зон радиальных отверстий. 5.4.7.6 Результаты измерений толщины стенок элементов должны быть оформлены в протоколах. Расположение точек замера толщины стенок элементов с привязкой к основным размерам элементов котла следует наносить на схемы. 5.4.8 Ультразвуковой контроль сварных соединений и металла гибов труб. 5.4.8.1 Ультразвуковой контроль следует проводить в соответствии с ГОСТ 14782 и РД 34.17.302-97 [9] с целью выявления внутренних дефектов в сварных, заклепочных соединениях (трещин, непроваров, пор, шлаковых включений и др.). Также контролируется основной металл на прямолинейных участках и гибах. 5.4.8.2 Результаты ультразвукового контроля должны быть оформлены протоколами. Расположение мест контроля с привязкой к основным размерам элементов котла следует нанести на схему. 5.4.9 Определение химического состава, механических свойств и структуры металла методами неразрушающего контроля или лабораторными исследованиями. 5.4.9.1 Исследования химического состава, механических свойств и микроструктуры металла выполняются для установления их соответствия требованиям действующих нормативных документов и выявления изменений, возникших в результате нарушения нормальных условий работы или в результате длительной эксплуатации котла. 5.4.9.2 Предпочтение следует отдавать неразрушающим методам контроля, и только в необходимых случаях исследования проводят на образцах, вырезанных из металла основных элементов котла. 5.4.9.3 Лабораторные исследования на контрольных образцах, изготовленных из основных элементов котла, следует проводить в следующих случаях: - при неудовлетворительных результатах измерения твердости металла переносным прибором; - обнаружении аномальных изменений в микроструктуре металла по данным металлографического анализа на сколах или репликах; - необходимости установления причин возникновения дефектов металла, влияющих на работоспособность изделия; - нарушении режимов эксплуатации (глубокий упуск воды, отклонения от нормы качества питательной воды и др.), в результате которых возможны изменения в структуре и свойствах металла, деформации и разрушения основных элементов или появление других недопустимых дефектов; - использовании в процессе ремонта материалов или полуфабрикатов, на которые отсутствуют данные сертификатов. 5.4.9.4 Химический состав металла определяют методами аналитического или спектрального анализа. Для этого отбирают стружку из основного металла или сварного шва с последующим определением химического состава методом аналитического анализа либо используют метод спектрального анализа. 5.4.9.5 Измерение твердости производится в соответствии с требованиями ГОСТ 22761, ГОСТ 22762, ГОСТ 18661 с использованием переносных твердомеров статического или динамического действия. Для ориентировочной оценки временного сопротивления допускается перевод этих значений твердости в прочностные характеристики в соответствии с ГОСТ 22761. 5.4.9.6 Механические свойства основного металла и сварных соединений в лабораторных условиях оценивают по результатам испытаний образцов на статическое растяжение и динамический изгиб. 5.4.9.7 Исследования микроструктуры основного металла и сварных соединений неразрушающими методами следует выполнять на репликах или сколах. Рекомендуется исследовать микроструктуру при 100- и 500-кратном увеличении. 5.4.9.8 Результаты определения химического состава, механических свойств должны быть оформлены таблицами, протоколами. Микроструктуру металла необходимо зафиксировать на фотографиях с описанием структурно-фазового состава, дисперсности и наличия неметаллических включений. 5.4.10 Испытания на прочность и плотность котла. 5.4.10.1 Испытания на прочность и плотность котлов проводятся в виде гидравлических испытаний. 5.4.10.2 Гидравлическое испытание является завершающей операцией технического диагностирования котла, осуществляемой с целью проверки плотности и прочности всех его элементов, работающих под давлением. 5.4.10.3 Гидравлическое испытание следует проводить при положительных результатах технического диагностирования и после устранения обнаруженных дефектов в соответствии с требованиями ПБ 10-574-03 [6] с учетом следующих дополнительных требований: - температура воды должна быть не менее 5 °С и не более 40 °С; - время выдержки под пробным давлением должно быть не менее 10 мин; - значение пробного давления следует устанавливать в зависимости от разрешенного рабочего давления. Использование сжатого воздуха или газа для подъема давления не допускается. 5.4.10.4 Вместе с котлом подвергается испытанию его арматура: предохранительные клапаны, указатели уровня воды, запорная арматура. При необходимости заглушки устанавливаются за запорной арматурой. При наполнении котла водой для удаления воздуха предохранительный клапан или воздушный вентиль должны быть открыты до появления из них воды. Если в результате заполнения котла водой на его стенках появится влага, то испытание следует приостановить и продолжить после высыхания стенок. 5.4.10.5 Во время испытания давление в котле должно измеряться двумя манометрами, один из которых должен иметь класс точности не ниже 1,5. 5.4.10.6 Подъем давления до пробного должен быть медленным и плавным, без толчков. Время подъема давления должно быть не менее 10 мин. Если обеспечить это при помощи насоса с машинным приводом не представляется возможным, подъем давления должен осуществляться ручным насосом. По истечении 10 мин пробное давление снижается до рабочего и проводится осмотр котла. При появлении в период испытания шума, стуков или резкого падения давления следует немедленно прекратить гидравлическое испытание, выяснить и устранить их причину. График нагружения приведен на рисунке 1.