Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методическое руководство Методическое руководство по организации и порядку эксплуатации пожарных рукавов.МИНИСТЕРСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ДЕЛАМ ГРАЖДАНСКОЙ ОБОРОНЫ, ЧРЕЗВЫЧАЙНЫМ СИТУАЦИЯМ И ЛИКВИДАЦИИ ПОСЛЕДСТВИЙ СТИХИЙНЫХ БЕДСТВИЙ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ «ВСЕРОССИЙСКИЙ ОРДЕНА "ЗНАК ПОЧЕТА" НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПРОТИВОПОЖАРНОЙ ОБОРОНЫ» МЕТОДИЧЕСКОЕ РУКОВОДСТВО ПО ОРГАНИЗАЦИИ И ПОРЯДКУ ЭКСПЛУАТАЦИИ ПОЖАРНЫХ РУКАВОВ МОСКВА 2008 Содержание Настоящее Методическое руководство предназначено для специалистов, ответственных за эксплуатацию пожарных рукавов, а также для производителей и потребителей. Утверждено МЧС России 14 ноября 2007 г. 1. ОБЩИЕ ПОЛОЖЕНИЯНастоящее Методическое руководство определяет организацию и порядок эксплуатации пожарных рукавов, включающие правила технического обслуживания, хранения, ремонта и списания пожарных рукавов, а также меры по обеспечению безопасности работы с ними. Находящиеся в эксплуатации пожарные рукава должны быть в исправном состоянии. Исправное состояние пожарных рукавов обеспечивается соблюдением правил эксплуатации и хранения, своевременным проведением технического обслуживания и качественным выполнением ремонта. Ответственность за поддержание в исправном состоянии и сохранность пожарных рукавов возлагается на руководителя подразделения (организации). 2. НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИПожарный рукав представляет собой гибкий трубопровод, предназначенный для транспортирования огнетушащих веществ и оборудованный пожарными соединительными головками при эксплуатации на пожарной машине, а также в комплекте пожарного крана. Пожарные рукава (далее - рукава) подразделяются: на всасывающие, напорно-всасывающие и напорные. 2.1. ВСАСЫВАЮЩИЕ И НАПОРНО-ВСАСЫВАЮЩИЕ РУКАВАВсасывающий рукав предназначен для забора воды из водоисточника с помощью пожарного насоса и ее транспортирования. Напорно-всасывающий рукав предназначен для забора воды из водоисточника с помощью пожарного насоса или из системы противопожарного водоснабжения и ее транспортирования. Всасывающие и напорно-всасывающие рукава эксплуатируются в комплекте пожарного оборудования пожарных машин. Пожарные машины комплектуют всасывающими и напорно-всасывающими рукавами по ГОСТ 5398-76 «Рукава резиновые напорно-всасывающие с текстильным каркасом неармированные. Технические условия». Для пожаротушения применяют всасывающие и напорно-всасывающие рукава классов В и КГЦ. Всасывающие и напорно-всасывающие рукава по ГОСТ 5398-76 поставляют без пожарных соединительных головок. Технические характеристики всасывающих и напорно-всасывающих рукавов, оборудованных пожарными соединительными головками, представлены в табл. 1. Таблица 1

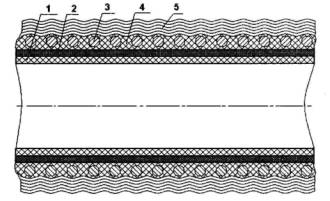

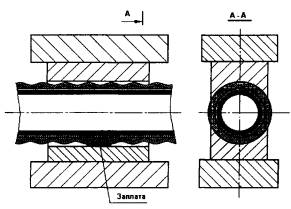

Общая схема расположения конструктивных элементов всасывающих и напорно-всасывающих рукавов приведена на рис. 1.

Рис. 1. Схема расположения конструктивных элементов всасывающих и

напорно-всасывающих рукавов: Пример условного обозначения при поставках напорно-всасывающего рукава без пожарных соединительных головок: класса В, группы 2, внутренним диаметром 75 мм, с рабочим давлением 0,5 МПа (5 кгс/см2), предназначенного для работы в районах с умеренным климатом: «Рукав В-2-75-5У ГОСТ 5398-76». 2.2. НАПОРНЫЕ РУКАВАНапорный рукав предназначен для транспортирования огнетушащих веществ под избыточным давлением. Напорный рукав должен соответствовать ГОСТ 51049-97 «Техника пожарная. Рукава пожарные напорные. Общие технические требования. Методы испытаний» и НПБ 152-2000 «Техника пожарная. Рукава пожарные напорные. Технические требования пожарной безопасности. Методы испытаний». Напорные рукава состоят из тканого или ткановязаного каркаса и внутреннего гидроизоляционного покрытия. При изготовлении каркаса напорного рукава используют нити из химических и натуральных волокон. Внутреннее гидроизоляционное покрытие изготавливается из различных видов резин, латекса, полиуретанов и других полимерных материалов. Напорные рукава с каркасом из натуральных волокон могут не иметь внутреннего гидроизоляционного покрытия. В зависимости от назначения напорного рукава его каркас может иметь наружное защитное покрытие или пропитку. По назначению напорные рукава подразделяются на следующие виды: для комплектации пожарных машин (РПМ); для оборудования наружных (РПК-Н) и внутренних пожарных кранов зданий и сооружений (РПК-В). В зависимости от величины условного прохода (DN) и рабочего давления (Рр) напорные рукава классифицируются в соответствии с табл. 2. Таблица 2

РПК - эксплуатируются в пожарных кранах зданий и сооружений, где установлены пожарные насосы на рабочее давление 1,0 МПа. РПМ-1,2 - эксплуатируются при прокладке магистральных линий от пожарных насосных станций ПНС-110. РПМ-1,6 - эксплуатируются на пожарных автомобилях и других пожарных машинах, оборудованных пожарными насосами на рабочее давление 1,6 МПа. РПМ-3,0 - эксплуатируются на пожарных автомобилях и других пожарных машинах, оборудованных пожарными насосами высокого давления до 3,0 МПа. По стойкости к внешним воздействиям напорные рукава подразделяются на следующие виды: общего исполнения; специального исполнения: износостойкие (И), маслостойкие (М), термостойкие (Т). Напорные рукава специального исполнения обладают повышенной стойкостью: износостойкие - к абразивному износу (истиранию); маслостойкие - к воздействию масел и различных нефтепродуктов; термостойкие - к воздействию нагретых твердых предметов. Особую подгруппу термостойких напорных рукавов составляют перколированные напорные рукава. Перколированные напорные рукава - напорные рукава, конструкция которых обеспечивает термостойкость за счет увлажнения их наружной поверхности по всей длине транспортируемыми огнетушащими веществами (водой, водными растворами пенообразователей и т.п.) под давлением. Перколированные напорные рукава предназначены в основном для тушения пожаров, где необходима прокладка напорных рукавов по нагретым до значительной температуры поверхностям (тлеющим торфяникам, углям и т.п.). Основные технические характеристики напорных рукавов при поставке предприятием-изготовителем приведены в табл. 3. Таблица 3

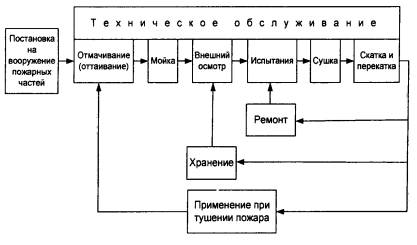

Примеры условного обозначения: напорного рукава с условным проходом 50, на рабочее давление 1,6 МПа, общего исполнения, климатического исполнения ТУ1 по ГОСТ 15150, для оборудования пожарных машин: РПМ-50-1,6-ТУ; напорного рукава с условным проходом 65, на рабочее давление 3,0 МПа, износостойкого, маслостойкого, термостойкого, климатического исполнения У1 по ГОСТ 15150, для оборудования пожарных машин: РПМ-65-3,0-ИМТ-У. 3. ЭКСПЛУАТАЦИЯ РУКАВОВЭксплуатация рукавов включает в себя: постановку на вооружение пожарных частей и комплектацию пожарных кранов; применение при тушении пожаров; техническое обслуживание; ремонт; хранение. Технологическая схема эксплуатации рукавов приведена на рис. 2.

Рис. 2 3.1. ПОСТАНОВКА РУКАВОВ НА ВООРУЖЕНИЕ ПОЖАРНЫХ ЧАСТЕЙ И КОМПЛЕКТАЦИЯ ПОЖАРНЫХ КРАНОВРукава, поступающие в пожарную часть, на рукавную базу, охраняемый объект, подвергаются входному контролю, который должен включать в себя: проверку сопроводительной документации; внешний осмотр; проверку маркировки; испытания; нанесение дополнительной маркировки. Поступившие рукава должны иметь сопроводительную документацию - формуляр (прил. 1), подготовленный в установленном порядке предприятием-изготовителем. Ответственные за эксплуатацию рукавов должны ознакомиться с сопроводительной документацией. Рукава подвергаются осмотру на наличие возможных внешних повреждений или дефектов. Внешняя поверхность рукава не должна иметь местных изменений цвета, масляных пятен и следов плесени. При этом по возможности осмотром на просвет необходимо проверить отсутствие отслоения резинового слоя на внутренней поверхности всасывающих и напорно-всасывающих рукавов. Рукава, не имеющие рукавных пожарных соединительных головок, должны быть оснащены ими в соответствии с п. 3.6 настоящего Руководства. Пожарные соединительные головки должны соответствовать ГОСТ 28352-89 «Головки соединительные для пожарного оборудования. Типы, основные параметры и размеры», НПБ 153-2000* «Техника пожарная. Головки соединительные пожарные. Технические требования пожарной безопасности. Методы испытаний». Заводская маркировка рукавов должна соответствовать сопроводительной документации. Заводская маркировка всасывающих и напорно-всасывающих рукавов должна содержать: товарный знак или наименование предприятия-изготовителя; класс всасывающего (напорно-всасывающего) рукава; группу всасывающего (напорно-всасывающего) рукава; внутренний диаметр; рабочее давление; длину; дату изготовления: месяц (квартал) и год; обозначение стандарта; штамп технического контроля. Пример заводской маркировки напорно-всасывающего рукава: K-B-2-125-10-4000-VI-1995 ГОСТ 5398-76 «...», где К - товарный знак или наименование предприятия-изготовителя; В - класс (рабочая среда - вода техническая); 2 - группа (напорно-всасывающий); 125 - внутренний диаметр, мм; 10 - рабочее давление, кгс/см2; 4000 - длина, мм; VI-1995 - дата изготовления: месяц и год; ГОСТ 5398-76 - обозначение стандарта; «...» - штамп технического контроля. Заводская маркировка напорного рукава должна находиться на расстоянии не более 0,5 м от обоих концов и содержать: наименование или товарный знак предприятия-изготовителя; тип напорного рукава; условный проход; рабочее давление; длину напорного рукава, м (для напорных рукавов РПК); специальное исполнение (при его наличии); климатическое исполнение по ГОСТ 15150; дату изготовления (месяц, год). Для напорных рукавов РПМ на расстоянии не менее 4 м от любого конца должна быть дополнительная маркировка следующего содержания: наименование или товарный знак предприятия-изготовителя; дата изготовления (месяц, год). Пример заводской маркировки напорного рукава: К-РПМ-65-1,6-ИМТ-У-12.03, где К - товарный знак или наименование предприятия-изготовителя; РПМ - тип напорного рукава (для оборудования пожарных машин); 65 - условный проход; 1,6 - рабочее давление, МПа; ИМТ - специальное исполнение (износостойкий, маслостойкий, термостойкий); У - исполнение для условий эксплуатации, транспортирования и хранения в условиях умеренного климата; 12.03 - дата изготовления: месяц и год. В качестве дополнительной маркировки напорных рукавов без наружного защитного покрытия каркаса могут быть «просновки» нитей основы, отличающиеся по цвету от нитей каркаса: РПМ - две «просновки»; РПК - одна «просновка». Заводская маркировка пожарных соединительных головок должна содержать: наименование или товарный знак предприятия-изготовителя; год выпуска; условный проход; рабочее давление. Заводская маркировка на резиновых кольцах пожарных соединительных головок должна содержать: наименование или товарный знак предприятия-изготовителя; год изготовления; тип кольца; климатическое исполнение. Резиновые напорные кольца КН-25 - КН-50 могут не иметь маркировку типа кольца. Рукава должны подвергнуться испытаниям для проверки качества по следующим параметрам: возможность быстрого соединения с пожарным оборудованием; герметичность при испытательном давлении для напорных и напорно-всасывающих рукавов (табл. 1,2 прил. 2); возможность забора воды из водоисточника (для всасывающих и напорно-всасывающих рукавов). На рукава, поступившие в пожарную часть или на рукавную базу, кроме заводской, наносят дополнительную маркировку их принадлежности к пожарной части или рукавной базе. На рукавах, являющихся принадлежностью пожарной части, маркировка состоит из дроби, где в числителе указывается номер пожарной части, в знаменателе - порядковый номер рукава (рис. 3).

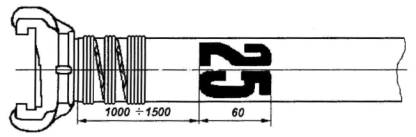

Рис. 3. Дополнительная маркировка рукава в пожарной части На рукавах, являющихся принадлежностью рукавных баз, проставляется их порядковый номер (рис. 4).

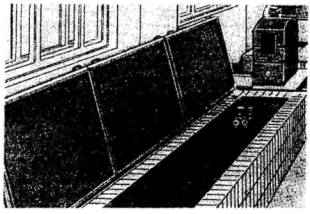

Рис. 4. Дополнительная маркировка рукава на рукавной базе Маркировка наносится на расстоянии 1000¸1500 мм от каждой пожарной соединительной головки краской по трафарету. Для маркировки рукавов допускается использовать краску любого цвета, контрастно отличающуюся от цвета рукава. По окончании входного контроля в пожарной части или на рукавной базе оформляется приложение к формуляру, в который вносят все данные входного контроля. Формуляр должен постоянно находиться у ответственного за эксплуатацию рукава. Ответственный за рукава должен регулярно и своевременно вносить записи в формуляр. 3.2. ОСНОВНЫЕ ПРИНЦИПЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯТехническое обслуживание (далее - ТО) - это комплекс профилактических мероприятий, проводимых в целях поддержания рукавов в исправном состоянии. ТО и ремонт рукавов, находящихся на вооружении пожарных частей, осуществляется на линиях обслуживания пожарных рукавов (ЛОПР) в пожарных частях или на рукавных базах, обслуживающих несколько пожарных частей. ЛОПР - это комплекс технических средств (сооружений, машин, оборудования, инструментов и оснастки), размещенных в порядке, обеспечивающем соблюдение технологии обслуживания рукавов. ТО, испытания и ремонт рукавов должны производиться только с использованием технических средств, изготовленных в промышленных условиях по конструкторской документации, утвержденной в установленном порядке. Примерный перечень оборудования, необходимого для оснащения рукавных баз и постов пожарных частей, приведен в прил. 3. 3.3. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ВСАСЫВАЮЩИХ И НАПОРНО-ВСАСЫВАЮЩИХ РУКАВОВ3.3.1. Применение при тушении пожараВсасывающие и напорно-всасывающие рукава размещаются на пожарных автомобилях в пеналах, а на мотопомпах - в специально отведенных местах. Запрещается устанавливать на пожарную машину неисправные и грязные всасывающие и напорно-всасывающие рукава. Для удобства извлечения всасывающих и напорно-всасывающих рукавов из пеналов и предохранения от истирания под них подкладывают прокладочные ленты. При извлечении всасывающих и напорно-всасывающих рукавов из пеналов не допускается их сбрасывание на землю во избежание механических повреждений. При заборе воды с пирса или крутого берега водоема рекомендуется использовать дополнительную (разгрузочную) веревку, привязывая ее за горловину сетки. Разгрузочная веревка воспринимает вес воды, находящейся во всасывающей линии, и помогает избежать повреждения всасывающих рукавов. Для предотвращения замерзания воды во всасывающих рукавах всасывающей линии при длительной работе пожарного насоса с небольшим расходом часть воды следует сбрасывать обратно в водоем через напорный рукав, присоединенный к свободному патрубку насоса. При работе на пожарах и учениях не допускается попадание на всасывающие и напорно-всасывающие рукава нефтепродуктов и едких химических веществ. При использовании всасывающих и напорно-всасывающих рукавов на пожарах в книге службы указывают их диаметр и номера, в случае выхода их из строя или получения повреждения - дополнительно характер повреждения. Дата и характер повреждения в четырехдневный срок заносятся ответственным за эксплуатацию рукавов в формуляр всасывающего или напорно-всасывающего рукава. 3.3.2. Особенности технического обслуживания3.3.2.1. Отмачивание (оттаивание) Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении всасывающие и напорно-всасывающие рукава в зимнее время должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой (рис. 5).

Рис. 5. Ванна для отмачивания (оттаивания) Чтобы ускорить процесс оттаивания, ванна закрывается сверху крышками и в нее подается горячая вода. Эта же ванна используется для отмачивания загрязненных всасывающих и напорно-всасывающих рукавов. 3.3.2.2. Мойка После оттаивания или отмачивания всасывающие и напорно-всасывающие рукава подаются на мойку. Их моют вручную щеткой или с использованием специализированного оборудования. 3.3.2.3. Внешний осмотр Внешний осмотр всасывающих и напорно-всасывающих рукавов, находящихся в эксплуатации, проводят после каждого применения, но не реже одного раза в месяц, а при хранении на складе и рукавных базах -не реже одного раза в год. Их подвергают осмотру на наличие маркировки, возможных внешних и внутренних повреждений или дефектов. Наружную поверхность всасывающих и напорно-всасывающих рукавов, включая головки и места их соединения с данными рукавами, проверяют визуально: изменение цвета, наличие пятен, порезов, проколов, деформаций, изломов, трещин и т.д. Деформации и отслаивания на внутренней поверхности проверяют визуально, на свет. При ослаблении натяжения хомутов, крепящих всасывающие и напорно-всасывающие рукава к всасывающим пожарным соединительным головкам, хомуты подтягивают с помощью ключа и контрят гайкой. По результатам осмотра принимают решение о дальнейшей эксплуатации всасывающих и напорно-всасывающих рукавов или необходимости их испытания и ремонта. Всасывающие и напорно-всасывающие рукава, находящиеся в эксплуатации, испытывают не менее одного раза в 6 месяцев при плановых проверках, а также в случае, если они не выдержали проверку внешним осмотром, и после ремонта. В условиях хранения на складе или рукавной базе всасывающие и напорно-всасывающие рукава испытывают по истечении гарантийного срока хранения на герметичность рабочим давлением (табл. 1 прил. 2). При испытании всасывающего и напорно-всасывающего рукава на герметичность при избыточном давлении один конец его подсоединяют к источнику давления, другой закрывают заглушкой, имеющей кран для выпуска воздуха. При открытом кране испытываемый рукав медленно заполняют водой до полного удаления из него воздуха. Кран закрывают и постепенно повышают давление в испытываемом рукаве до значения испытательного давления согласно табл. 1 прил. 2. Выдерживают его при этом давлении в течение 10 мин. На испытываемом рукаве и в местах соединений с пожарными соединительными головками не должно быть разрывов и местных вздутий, просачивания воды, а также деформации металлической спирали. Для испытания всасывающих и напорно-всасывающих рукавов на герметичность при разрежении один конец испытываемого рукава подсоединяют к вакуум-линии с мановакуумметром (вакуумметром), другой заглушают. В испытываемом рукаве создают разрежение, равное (0,08±0,01) МПа, затем перекрывают вакуум-линию и выдерживают при этом разрежении в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющивания и изломов. После испытания внутреннюю полость испытываемого рукава просматривают на свет. Всасывающий или напорно-всасывающий рукав, выдержавший испытание, не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоения. Отслоение внутреннего слоя резины при визуальным осмотре обнаружить сложно, так как слой резины при снятии разрежения занимает первоначальное положение. Поэтому всасывающий или напорно-всасывающий рукав проверяют на возможность забора воды из водоисточника с помощью насоса. При наличии отслоения и перекрытии проходного сечения испытываемого рукава вакуумметр показывает высокое разрежение, но вода в насос не поступает. 3.3.2.5. Сушка Сушить всасывающие и напорно-всасывающие рукава следует зимой в рукавных сушилках, летом - на открытом воздухе в тени. Температура сушки не должна превышать плюс 50 °С. Запрещается сушить их на отопительных батареях, котлах, крышах зданий и на солнце. После испарения влаги всасывающие и напорно-всасывающие рукава удаляют из сушилки. 3.3.3. РемонтВсасывающие и напорно-всасывающие рукава следует ремонтировать, если они не выдержали испытаний, а также при наличии видимых механических повреждений (проколы, абразивный износ, смятие спирали и т.п.) и других неисправностей. При потере герметичности и внешних повреждениях на самих всасывающих и напорно-всасывающих рукавах, в зависимости от характера повреждения, их ремонтируют одним из следующих способов: а) наложением заплат на наружную поверхность ремонтируемого рукава с помощью клеевых составов; б) вулканизацией сырой резиной. При повреждении пожарных соединительных головок на всасывающих и напорно-всасывающих рукавах необходимо заменить пожарные соединительные головки и присоединить их методом навязки в соответствии с п. 3.6 настоящего Руководства или при помощи хомутов. 3.3.3.1. Ремонт с помощью наложения заплат Наружная поверхность всасывающего и напорно-всасывающего рукава, изношенная на глубину до проволочной спирали, ремонтируется путем наложения кольцевых или ленточных заплат из прорезиненного полотна с помощью клеев. Клей подбирается в соответствии с рекомендациями, приведенными в сопроводительной документации на всасывающие и напорно-всасывающие рукава, или используется обыкновенный резиновый клей. Ремонт всасывающих и напорно-всасывающих рукавов, получивших повреждение в виде сквозных проколов и порезов длиной до 10 мм, производится путем наложения заплат на наружную поверхность. Места вокруг прокола на поверхности ремонтируемого рукава зачищают и обезжиривают бензином или другим растворителем. Вырезают заплаты из прорезиненного полотна или вулканизованной резины толщиной от 1,5 до 2,0 мм диаметром от 50 до 60 мм или прямоугольной формы размером 60´60 мм со скругленными углами, зачищают и обезжиривают. На зачищенное место поверхности ремонтируемого рукава и заплату наносят клей. Приклеивание осуществляется в соответствии с указаниями по применению для используемого клея. Несквозные проколы (порезы) заполняют клеем. Наносят слой клея вокруг прокола и на заплату из резины или прорезиненного полотна, и заплату приклеивают аналогично. Ремонт сквозных разрывов требует вскрытия стенки ремонтируемого рукава в месте разрыва с наружной стороны путем последовательного вырезания и удаления слоев, составляющих стенку. При этом последующие слои вырезают ступеньками, соблюдая следующий порядок: каждый нижележащий слой должен быть больше вырезанной части вышележащего слоя (ширина и длина). Для удобства работы верхние слои ремонтируемого рукава по мере вырезки негодных участков отгибают вверх. После этого поврежденный участок сушат и подготавливают к ремонту. Зачищают и промывают с обеих сторон подготовленную для ремонта заплату из листовой резины. По размерам заплата должна перекрывать поврежденный участок ремонтируемого рукава на длину 30¸35 мм во всех направлениях. После просушки на заплату и ремонтируемый участок наносят тонкий слой клея, подсушивают и заплату приклеивают. Резиновая заплата второго слоя должна быть на длину 12¸20 мм больше вырезанного слоя ремонтируемого участка. Это обеспечивает возможность выполнения шва внахлестку. Процесс подготовки и наложения этой заплаты тот же, что и первого слоя. Раскрой заплаты и обклейка всасывающего и напорно-всасывающего рукава прорезиненной тканью и наружной обкладкой проводятся так, чтобы обкладка два-три раза обернула отремонтированный участок и перекрыла место разрыва на ремонтируемом рукаве на длину 200¸250 мм с каждого конца. Для улучшения прилипания наружной обкладки к поверхности ремонтируемого рукава рекомендуется на время сушки поверх обкладки намотать веревку, воспроизводя спиральную форму поверхности ремонтируемого рукава. Деформация металлической спирали всасывающего и напорно-всасывающего рукава устраняется деревянным или резиновым молотком на круглой оправке. 3.3.3.2. Ремонт посредством вулканизации Для ремонта с помощью вулканизации необходимо иметь специальные приспособления, позволяющие зажимать ремонтируемый участок всасывающего и напорно-всасывающего рукава в аппарате без изменения его формы, с усилием до 100 кг на 10 см длины ремонтируемого рукава (рис. 6).

Рис. 6. Приспособление для ремонта посредством вулканизации Технология ремонта конкретных типов и модификаций всасывающих и напорно-всасывающих рукавов должна быть приведена в формуляре, составленном предприятием-изготовителем. По окончании ремонта в формуляр вносят сведения о ремонте (вид ремонта, характер повреждения). Отремонтированные всасывающие и напорно-всасывающие рукава подвергают испытаниям в соответствии с п. 3.3.2.4 данного Руководства не ранее чем через 24 ч после окончания ремонта. 3.3.4. ХранениеХранению подлежат только чистые всасывающие и напорно-всасывающие рукава. Не допускается хранение всасывающих и напорно-всасывающих рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи. Всасывающие и напорно-всасывающие рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину. Всасывающие и напорно-всасывающие рукава должны храниться в помещении на стеллажах параллельными рядами высотой не более 1 м при температуре от минус 25 до плюс 30 °С и размещаться на расстоянии не менее 1 м от отопительных приборов. Всасывающие и напорно-всасывающие рукава большого диаметра размещаются на нижних полках стеллажей. Новые всасывающие и напорно-всасывающие рукава хранятся в отдельном складском помещении или на специально выделенных стеллажах. Срок хранения должен быть не более 10 лет. Конкретный срок хранения указывается в эксплуатационной документации предприятия-изготовителя. Один раз в год проводится их внешний осмотр. По истечении срока хранения, указанного в эксплуатационной документации, комиссионно проверяется качество всасывающих и напорно-всасывающих рукавов внешним осмотром и путем испытаний в соответствии с п. 3.3.2.4 настоящего Руководства. При положительных результатах испытаний они либо поступают в эксплуатацию, либо на дальнейшее хранение с последующей проверкой 1 раз в год. При постановке на эксплуатацию всасывающие и напорно-всасывающие рукава испытывают в соответствии с п. 3.1 данного Руководства. 3.4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ НАПОРНЫХ РУКАВОВ3.4.1. Применение при тушении пожараНапорные рукава укладывают в отсеки кузова пожарного автомобиля в соответствии с инструкцией по эксплуатации автомобиля. Во избежание интенсивного износа напорных рукавов необходимо строго выполнять требования по их размещению и креплению в отсеках пожарного автомобиля. Напорные рукава, расположенные на катушках, закрывают специальным чехлом из плотной водонепроницаемой ткани. Запрещается устанавливать на пожарную машину неисправные и грязные напорные рукава. При прокладке рукавных линий необходимо следить, чтобы напорные рукава не имели резких перегибов. Стараться не допускать их прокладку по острым или горящим (тлеющим) предметам, поверхностям, залитым горючесмазочными материалами или химикатами. В лестничных клетках следует прокладывать рукавные линии между маршами, не загромождая при этом проходы и лестницы. Прокладка рукавных линий по улице, дороге, двору, должна производиться по возможности на непроезжей части, а в местах движения автотранспорта напорные рукава должны быть защищены рукавными мостиками. При прокладке рукавных линий через заборы, окна и другие препятствия, где возможны резкие перегибы напорных рукавов, следует использовать рукавное колено (седло) (рис. 7).

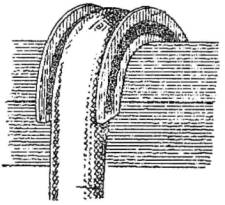

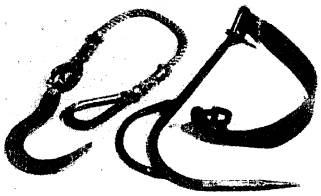

Рис. 7. Использование рукавного колена Для закрепления рукавной линии, прокладываемой в вертикальном направлении по стене, внутри здания или по пожарной лестнице, необходимо применять рукавные задержки из расчета не менее одной задержки на напорный рукав (рис. 8).

Рис. 8. Рукавные задержки Запрещается сбрасывать на рукавные линии части разбираемых конструкций, а также сбрасывать напорные рукава с крыш и верхних этажей зданий. Рукава должны переносить пожарные, а спускать с высоты их следует при помощи веревок или других приспособлений. Во избежание гидравлических ударов и разрывов напорных рукавов подачу воды в рукавную линию осуществляют путем постепенного открытия клапанов напорных патрубков насоса и разветвлений. Запрещается резко повышать давление в насосе, а также резко перекрывать пожарный ствол. При возникновении течи в напорном рукаве она должна быть немедленно устранена путем установки рукавных зажимов. В зависимости от размера повреждения напорного рукава могут использоваться следующие рукавные зажимы: а) ленточный зажим (рис. 9) для ликвидации течи из отверстий диаметром до 2 см или разрывов длиной до 3 см;

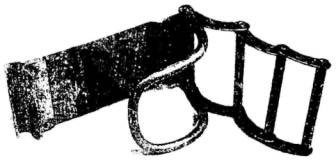

Рис. 9. Ленточный зажим б) корсетный зажим (рис. 10) для ликвидации течи из продольных разрывов длиной до 10 см.

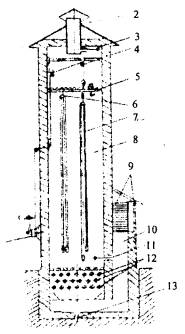

Рис. 10. Корсетный зажим В качестве зажима может быть использован также отрезок напорного рукава того же диаметра длиной 25¸30 см, который до навязки пожарных соединительных головок надевается на напорный рукав. При появлении течи во время работы на пожаре давление в напорном рукаве сбрасывается и отрезок (зажим) перемещается на место повреждения. Рукавные колена, задержки, зажимы, мостики и другие приспособления относятся к пожарно-технической продукции и должны изготавливаться по технической документации, утвержденной в установленном порядке. При использовании напорных рукавов на пожарах в книге службы указывают их диаметр и номера, в случае выхода напорных рукавов из строя или получения повреждения - дополнительно характер повреждения. Дата и характер повреждения в четырехдневный срок заносятся ответственным за эксплуатацию рукавов в формуляр напорного рукава. После окончания тушения пожара при сборке напорных рукавов зажимы снимают, а место течи отмечают. При эксплуатации напорных рукавов в зимнее время необходимо: забирать воду для подачи в напорные рукава из открытых водоисточников на больших глубинах, где ее температура несколько выше, чем у поверхности; подачу воды производить по одной магистральной линии, при этом насос должен работать на повышенных оборотах с не полностью открытым напорным патрубком, что позволяет несколько повысить температуру воды в напорных рукавах от трения ее о рабочее колесо и стенки корпуса насоса; во избежание замерзания воды в напорном рукаве необходимо убедиться в устойчивой работе центробежного насоса, сливая воду через второй напорный патрубок, к которому не присоединена напорная линия. Через 15-20 с нужно увеличить число оборотов вала насоса и плавно подавать воду в магистральную линию, одновременно закрывая запорную арматуру (клапан, задвижка) второго патрубка; во избежание замерзания воды в рукавных линиях при температуре минус 20 °С и ниже к разветвлению присоединяется максимум рабочих линий, увеличивается скорость подачи воды, при этом не прекращается полностью подача воды из пожарных стволов, а когда по условиям работы бывает нужно на непродолжительное время перекрыть пожарные стволы, то часть воды сбрасывается через свободный патрубок разветвления; после окончания тушения пожара необходимо воду немедленно слить из напорных рукавов. Вмерзшие в лед напорные рукава следует отогреть паром, горячим воздухом или применять компресс из кошмы, смачиваемой горячей водой. Перед складированием напорных рукавов места сгибов необходимо оттаять. В случае сплошного промерзания напорных рукавов сборку их следует проводить без сгибов и переломов, при этом перевозить их надо на грузовых автомобилях с прицепами или другим способом, не допуская механических повреждений, укладывая напорные рукава во всю длину. При тушении пожаров в условиях низких температур необходимо использовать рекомендации заводов-изготовителей напорных рукавов. По истечении срока службы, указанного в формуляре, напорные рукава должны быть заменены новыми. В случае, если после окончания срока службы напорные рукава сохранили свои качества и не подверглись старению (определяется при внешнем осмотре), их допускают к эксплуатации только после испытания на герметичность под давлением, указанным в табл. 3 прил. 2. 3.4.2. Особенности технического обслуживания3.4.2.1. Отмачивание (оттаивание) Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении напорные рукава должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой (рис. 5). Чтобы ускорить процесс оттаивания, ванну закрывают сверху крышками и в нее подают горячую воду. Эта же ванна используется для отмачивания загрязненных напорных рукавов. 3.4.2.2. Мойка После оттаивания или отмачивания напорные рукава подают на мойку. Загрязненные напорные рукава очищают от грязи при помощи специальных рукавомоечных машин, а при их отсутствии - щетками с использованием воды. 3.4.2.3. Внешний осмотр Внешний осмотр напорных рукавов, находящихся в эксплуатации, проводят после каждого применения, но не реже одного раза в месяц, а при хранении на складе и рукавных базах - не реже одного раза в год. Рукава подвергают осмотру на наличие маркировки, возможных внешних повреждений или дефектов. Наружную поверхность напорного рукава, включая пожарные соединительные головки и места их соединения с напорным рукавом, проверяют внешним осмотром на изменение цвета, наличие пятен, порезы, проколы, смятие, трещины и т.д. По результатам осмотра принимают решение об их испытании или ремонте. 3.4.2.4. Испытания Испытания напорных рукавов, находящихся в эксплуатации, проводятся после каждого применения, но не реже одного раза в 6 месяцев. Напорные рукава испытывают на герметичность под давлением, указанным в табл. 2 прил. 2. После ремонта или по истечении гарантийного срока хранения, указанного в эксплуатационной документации, их испытывают на герметичность под давлением, указанным в табл. 3 прил. 2. Напорные рукава из натуральных волокон (льняные и льноджутовые) перед испытаниями заполняют водой под давлением от 0,2 (2) до 0,4 (4) МПа (кг/см2) и выдерживают в течение 5 мин. Данные напорные рукава под испытательным давлением после намокания льняных нитей каркаса не должны иметь свищей, кроме пылевидных. Напорные рукава допускается испытывать в виде линии до пяти штук, одного условного прохода. При гидравлическом испытании напорный рукав или линия из напорных рукавов присоединяется к насосу с манометром. К другому концу напорного рукава или линии присоединяется перекрывной пожарный ствол или трехходовое разветвление. В соединениях между испытываемыми рукавами и применяемой арматурой должна быть обеспечена герметичность. После удаления воздуха и заполнения линии водой постепенно поднимают давление воды в напорном рукаве до испытательного. Под этим давлением держат линию в течение времени, необходимого для осмотра напорного рукава (линии из напорных рукавов) по всей длине и соединений в месте навязки их на пожарные соединительные головки. Появление свищей и капель воды не допускается (исключение составляют перколированные напорные рукава). Результаты испытания заносятся в формуляр напорного рукава. 3.4.2.5. Сушка Сушить напорные рукава можно в башенных, камерных и других сушилках. Башенная сушилка (рис. 11) должна иметь калорифер или другие приборы для подогрева воздуха.

Рис. 11. Схема башенной сушилки: Развешивать напорные рукава для сушки нужно равномерно по всему сечению шахты. Плотность заполнения должна быть от 10 до 15 напорных рукавов на 1 м2. Подъем их производится лебедкой. В камерных сушилках напорные рукава сушат свернутыми в свободную скатку с зазорами 20¸25 мм между витками. При отсутствии рукавных сушилок напорные рукава следует сушить: вне помещения при температуре воздуха плюс 20 °С и выше при относительной влажности не выше 80 %. Их развешивают или раскладывают на решетчатом наклонном стеллаже. При этом они должны быть защищены от прямого действия солнечных лучей и осадков; в помещении с достаточно нагретым воздухом или с теплоизлучающими приборами напорные рукава располагают так же, как и в сушилках или на решетчатых стеллажах, на расстоянии не менее 1 м от теплоизлучающих приборов. В обоих случаях продолжительность сушки не должна превышать 24 ч. Сушить напорные рукава следует согласно инструкции по эксплуатации для каждого типа напорного рукава. Запрещается сушить их непосредственно на отопительных батареях и котлах. Не допускается подвешивать их для сушки на металлических неокрашенных предметах. 3.4.2.6. Скатка и перекатка После сушки напорные рукава скатывают. Скатка может быть одинарной или двойной. Для скатывания может быть использовано специальное приспособление. Во избежание преждевременного износа скатанных рукавов при длительном хранении может производиться их перекатка на другое ребро. Периодичность перекатки напорных рукавов должна соответствовать эксплуатационной документации на конкретный напорный рукав. 3.4.3. РемонтВ процессе эксплуатации напорные рукава получают повреждения, которые могут быть устранены при ремонте. Ремонту подвергают вымытые и высушенные напорные рукава. Напорные рукава, получившие повреждения каркаса, ремонтируют следующими способами: а) вулканизацией; б) с применением клеев. Напорные рукава, получившие повреждения пожарных соединительных головок и мест соединений с ними, оборудуются пожарными соединительными головками заново в соответствии с п. 3.6 настоящего Руководства. Технология ремонта конкретного типа напорного рукава должна быть изложена в формуляре, составленном заводом-изготовителем. 3.4.3.1. Ремонт посредством вулканизации Для проведения ремонта путем вулканизации необходимо иметь: вулканизационный аппарат со струбцинами; волосяную жесткую щетку; ножницы, нож сапожный, молоток деревянный или резиновый; от трех до пяти деревянных подкладок; кисть для клея; клей, бензин. Ремонт путем вулканизации осуществляется двумя способами. Первый способ Вулканизированный резиновый клей приготовляют из сырой клеевой резины, которую растворяют в авиационном бензине. Сырую клеевую резину нарезают мелкими кусками, помещают в плотно закрывающуюся банку и заливают авиационным бензином в соотношении: 3 кг бензина на 1 кг резины. Полученная смесь отстаивается в течение суток. По истечении этого срока набухшую резину тщательно перемешивают и в смесь еще заливают такое же количество бензина. После этого смесь в течение 2-3 ч снова тщательно перемешивают до получения однородной массы. Ремонтируемое место напорного рукава и заплату обезжиривают путем тщательной протирки ветошью, смоченной в бензине, ацетоне или другом растворителе. На ремонтируемое место и заплату наносят от пяти до семи слоев клея общей толщиной не более 1 мм, причем каждый следует просушивать до такого состояния, когда к клеевой поверхности не будут прилипать волоски сухой щетки. После просушки последних слоев клея на заплате и напорном рукаве заплата накладывается на ремонтируемое место и равномерно прижимается к нему легкими ударами резинового молотка. Участок напорного рукава с наложенной заплатой кладут на плиту вулканизационного аппарата заплатой вниз и плотно прижимают к плите струбциной, под которую подкладывают деревянную доску (подкладку) размером, превышающим заплату. Напорный рукав с заплатой выдерживают при температуре от плюс 130 до плюс 140 °С в течение 35¸40 мин. Второй способ Заплату изготавливают из сырой резины и прорезиненного полотна, применяемого для ремонта автомобильных шин. После подготовки ремонтируемого места на напорный рукав кладут сырую резину толщиной 2 мм, а на нее - прорезиненное полотно. Размер заплаты из сырой резины должен быть на величину 20¸25 мм больше размеров поврежденного участка по всем направлениям, а заплата из прорезиненного полотна должна .перекрывать заплату из сырой резины - на величину 15¸20 мм по всем сторонам. Наложенную заплату из сырой резины и прорезиненного полотна тщательно прикатывают к напорному рукаву, после чего вулканизируют в течение 25 мин при температуре плюс 130¸140 °С. 3.4.3.2. Ремонт с применением клеев При ремонте сквозных проколов или порезов применяются наружные и внутренние заплаты одновременно. Повреждения напорных рукавов без нарушения целостности внутреннего гидроизоляционного слоя ремонтируются при помощи наружных заплат. При использовании любого из клеев подготовка заплат и мест ремонта осуществляется в следующем порядке: место на напорном рукаве и заплата зачищаются, у латексированных напорных рукавов в месте повреждения, кроме того, удаляется латексная пленка и поверхности склеивания обезжириваются; на ремонтируемое место и заплату кистью наносят от одного до трех слоев клея в зависимости от склеиваемых поверхностей, причем каждый слой просушивается в течение 15¸20 мин при комнатной температуре; после просушки последних слоев клея заплата накладывается на ремонтируемое место и прижимается к нему руками или легкими ударами резинового молотка; участок напорного рукава с наложенной заплатой целесообразно поместить в пресс или между зажимами струбцины, плотно зажать и выдержать в течение 10¸15 мин при комнатной температуре. На наружную поверхность заплаты накладывается пергамент или полиэтилен для предотвращения случайного приклеивания ее к поверхности в прессе или струбцине. Пергамент или полиэтилен вводится также в напорный рукав под ремонтируемое место во избежание склеивания внутренней поверхности гидроизоляционного слоя. Давление, с которым заплата должна быть прижата к напорному рукаву, устанавливается из расчета 5 кг на 1 см2 поверхности заплаты и выдерживается при комнатной температуре в течение одного часа. После этого напорный рукав извлекают из пресса и выдерживают без деформации отремонтированного места в течение 10¸13 ч. Установка заплат внутрь напорного рукава производится с помощью приспособления, схема которого показана на рис. 12. Обработка внутренней поверхности напорного рукава в месте установки заплаты осуществляется через разрыв в напорном рукаве.

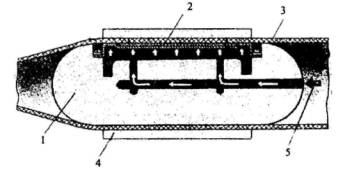

Рис. 12. Приспособление для прижима заплаты: Воздух, подаваемый в камеру под давлением 0,3¸0,5 МПа, расправляет заплату и прижимает ее к ремонтируемому участку напорного рукава. В таком положении их выдерживают в течение одного часа, затем давление воздуха снижают до нуля, а приспособление извлекают из напорного рукава. Заплаты изготавливают из кусков напорного рукава того же типа. Размеры заплат определяются величиной разрыва напорного рукава. При этом дается припуск от краев разрыва во все стороны на величину 35¸40 мм. При ремонте проколов установка заплат внутрь напорного рукава на предварительно подготовленное место производится с помощью специального держателя заплат (рис. 13).

Рис. 13. Держатель заплат Держатель заплат вводится внутрь напорного рукава и перемещается к месту ремонта под действием собственной силы тяжести («протряхивается» в напорный рукав). Заплату устанавливают на мембрану приспособления обращенной наружу клеевой стороной. Для того чтобы заплата в процессе установки держателя к ремонтируемому месту не смещалась, ее в двух или трех точках приклеивают к мембране, после высыхания клея и деформации мембраны заплата отклеивается, позволяя свободно извлекать приспособление из напорного рукава. Технология ремонта конкретных типов и модификаций напорных рукавов должна быть приведена в формуляре, составленном предприятием-изготовителем. По окончании ремонта ответственным за эксплуатацию напорных рукавов в формуляр вносятся сведения о ремонте (вид ремонта, характер повреждения). Отремонтированные напорные рукава испытывают гидравлическим давлением (табл. 3 прил. 2) не ранее чем через 24 ч после ремонта. 3.4.4. ХранениеХранению подлежат только чистые напорные рукава. Не допускается хранение напорных рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи. Рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину. Напорные рукава должны храниться разделенными по их условным проходам, на пронумерованных стеллажах на расстоянии не менее 1 м от отопительных приборов. Хранить их следует в помещениях с условиями (температура, влажность), отвечающими требованиям эксплуатационной документации на них. Помещения для хранения напорных рукавов должны иметь естественную вентиляцию. Эти помещения могут иметь как искусственное, так и естественное освещение, в последнем случае стекла окон нужно зашторивать. Напорные рукава хранятся на стеллажах в скатках в вертикальном положении. Стеллажи обеспечиваются поддонами, на которые укладываются скатки напорных рукавов. Поддоны должны исключать контакт скатки с острыми кромками каркасов стеллажей. Хранение других веществ и материалов совместно с напорными рукавами не допускается. Напорные рукава больших диаметров размещаются на нижних полках стеллажей. Новые напорные рукава хранятся в отдельном складском помещении или на специально выделенных стеллажах. ТО напорных рукавов, находящихся на хранении, заключается в периодическом осмотре: полное раскатывание напорного рукава и скатывание его. Периодичность и особенности этой процедуры должны быть указаны в эксплуатационной документации на конкретный напорный рукав. 3.5. ЭКСПЛУАТАЦИЯ НАПОРНЫХ РУКАВОВ В ПОЖАРНЫХ КРАНАХПрименение напорных рукавов, находящихся в пожарных кранах, при тушении пожаров осуществляется караулами пожарных частей, а также лицами, обладающими навыками в обращении и применении оборудования пожарного крана. Напорные рукава перед началом эксплуатации, после применения на пожарах или учениях, а также при ТО должны подвергаться внешнему осмотру на наличие возможных повреждений или дефектов и испытаниям на герметичность давлением сети противопожарного водопровода через пожарный кран. ТО и ремонт напорных рукавов в пожарных кранах осуществляются в соответствии с правилами настоящего Руководства. ТО проводится не реже одного раза в 6 месяцев. 3.6. ОБОРУДОВАНИЕ РУКАВОВ ПОЖАРНЫМИ СОЕДИНИТЕЛЬНЫМИ ГОЛОВКАМИРукава навязывают на рукавные пожарные соединительные головки мягкой оцинкованной проволокой ГОСТ 792 диаметром 1,6¸1,8 мм или другой с аналогичными показателями. Для навязки рукавов с условным проходом 150 следует применять проволоку диаметром 2,0 мм. Навязка рукавов на соединительные головки должна производиться на специальном оборудовании, изготовленном по технической документации, утвержденной в установленном порядке, позволяющем регулировать усилие натяжения проволоки на величину (40±2) кгс. Операцию по навязке рукавов на головки следует производить строго в соответствии с инструкцией по эксплуатации оборудования. Наносить клей или краску на штуцер рукавной головки или на внутреннюю поверхность рукава в месте навязки запрещается, так как они оказывают разрушающее действие на материал гидроизоляционного покрытия рукава. Места изгиба у сочленения рукава и рукавной пожарной соединительной головки наиболее повреждаемые, поэтому допускается при навязке рукавных пожарных соединительных головок на концы рукава под проволоку надевать дополнительно отрезки рукава того же диаметра длиной 10¸15 см, что позволяет увеличить срок службы рукава до ремонта. Рукава могут оборудоваться рукавными пожарными соединительными головками другими способами, например, с помощью разжимных колец, хомутов, изготовленных и принятых на вооружение в установленном порядке. Рукава с рукавными пожарными соединительными головками испытывают гидравлическим давлением, указанным в табл. 1, 3 прил. 2. Всасывающие и напорно-всасывающие рукава также испытывают на герметичность при разрежении в соответствии с п. 3.3.2.4 данного Руководства. 4. СПИСАНИЕ, УТИЛИЗАЦИЯ И ПОРЯДОК ПОДАЧИ РЕКЛАМАЦИЙДокументами для учета рукавов, их состояния и списания являются: - формуляр рукава; - акт на списание рукава. Списанию подлежат рукава, непригодные для эксплуатации и ремонта, отобранные в ходе испытаний или вышедшие из строя на пожаре. Основанием для списания рукава является неудовлетворительный результат гидравлических испытаний (испытаний на разрежение) после двукратного ремонта (рукав после ремонта не выдержал испытаний, вновь отремонтирован и испытан). Списанию также подлежат рукава длиной менее 17 м. эксплуатирующиеся в пожарных частях на пожарных автомобилях. Списание рукавов осуществляется комиссией, назначенной приказом (распоряжением) руководителя подразделения (организации) в соответствии с существующими нормативными правовыми актами. При списании рукавов составляется акт, который утверждается руководителем подразделения (организации). В акте следует указать: наименование рукава, условный проход, номер рукава, длину, дату изготовления и дату начала эксплуатации, стоимость, причину выхода из строя. Для рукавов, вышедших из строя на пожаре и признанных неремонтопригодными, дополнительно указывается дата пожара и обстоятельства повреждения. К акту прилагаются формуляры на списываемые рукава. Списанные рукава вывозятся в специальные места -промышленные свалки. В случаях, если новые напорные рукава при постановке на вооружение не выдерживают испытаний, их бракуют. На забракованные новые напорные рукава и вышедшие из строя ранее гарантийного срока эксплуатации и хранения (указанных изготовителем в формуляре) составляют акт и направляют рекламацию изготовителю. На забракованные новые всасывающие и напорно-всасывающие рукава и вышедшие из строя ранее 2 лет с момента их ввода в эксплуатацию в пределах гарантийного срока хранения, равного 3,5 года с момента изготовления, составляют акт и направляют рекламацию изготовителю. Приложение 1ФОРМУЛЯРРукав пожарный напорный ФО______________________ 1. Общие указания Перед эксплуатацией необходимо внимательно ознакомиться с настоящим формуляром. Формуляр должен сохраняться в подразделении (организации) на протяжении всего срока службы рукава. В формуляре не допускаются записи карандашом, смывающимися чернилами и подчистки. Неправильная запись должна быть аккуратно зачеркнута и рядом сделана новая, которую заверяет ответственное лицо. 2. Основные сведения об изделии Назначение изделия (с указанием климатических условий эксплуатации)_______________ Тип (условное обозначение)_____________________________________________________ ТУ __________________________________________________________________________ Завод-изготовитель ____________________________________________________________ Адрес предприятия-изготовителя ________________________________________________ Сведения о сертификации_______________________________________________________ 3. Основные технические данные Таблица 1

4. Свидетельство о приемке Пожарный рукав с условным проходом ___________________________________________ ТУ___________________________________________________________________________ Партия №_____________________________________________________________________ Изготовлены и приняты в соответствии с обязательными требованиями действующей технической документации и признаны годными к эксплуатации. Начальник ОТК ______________ ______________________ (подпись) (расшифровка подписи) М.п. __________ (число, месяц, год) 5. Свидетельство об упаковывании 6. Комплектность 7. Маркировка 8. Индивидуальные особенности изделия Указываются конструктивные особенности, определяющие назначение изделия в эксплуатации, рекомендации по эксплуатации. 9. Особенности технического обслуживания Указывается технология и условия технического обслуживания (характеристики моющих средств, время и температура сушки). 10. Особенности ремонта Указывается технология ремонта рукава (рекомендации по выбору режимов вулканизации, клея, способов наложения заплат) и т.д. 11. Гарантии изготовителя, срок службы 12. Транспортирование и хранение (с указанием климатических условий транспортирования и хранения) 13. Сведения о рекламациях 14. Сведения об утилизации Приложение к формуляру Движение изделия в эксплуатации Пожарная часть (рукавная база, объект, эксплуатирующий рукава)____________________ Дополнительная маркировка ____________________________________________________ Дата постановки на вооружение _________________________________________________ Дата окончания срока службы ___________________________________________________ Таблица 1 Постановка изделия на вооружение

Таблица 2 Испытания

Таблица 3 Ремонт

Приложение 2Значения испытательного давления при проверке рукавов на герметичностьИспытательное давление для всасывающих и напорно-всасывающих рукавов, МПа (кг/см2)

Испытательное (эксплуатационное) давление при проверке напорных рукавов на герметичность при техническом обслуживании и постановке на вооружение, МПа (кг/см2)

Испытательное давление при проверке напорных рукавов на герметичность после ремонта или хранения, МПа (кг/см2)

Приложение 3Примерный перечень оборудования, необходимого для оснащения рукавных баз и постов1. Ванна для отмачивания (оттаивания) рукавов. 2. Оборудование для мойки рукавов. 3. Оборудование для испытания рукавов на герметичность при избыточном давлении и разрежении. 4. Оборудование для сушки и талькирования рукавов. 5. Оборудование для скатки и перекатки напорных рукавов. 6. Установка для оборудования рукавов пожарными соединительными головками (например, методом «навязки проволокой»). 7. Оборудование для ремонта рукавов.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/53974

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|