Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ Р ИСО 580-2008 Трубопроводы из пластмасс. Детали соединительные литьевые из термопластов. Методы определения изменения внешнего вида после прогрева.

Трубопроводы из пластмасс ДЕТАЛИ СОЕДИНИТЕЛЬНЫЕ ЛИТЬЕВЫЕ ИЗ ТЕРМОПЛАСТОВ Методы определения изменения внешнего вида после прогрева ISO 580:2005

Предисловие Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря Сведения о стандарте 1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс» на основе аутентичного перевода стандарта, указанного в пункте 4, который выполнен ЗАО «Завод АНД Газтрубпласт» 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс» 3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому

регулированию и метрологии от 31 июля 4 Настоящий стандарт идентичен международному стандарту ИСО 580:2005 «Трубопроводы и каналы из пластмасс. Детали соединительные литьевые из термопластов. Методы визуальной оценки воздействия нагревания» (ISO 580:2005 «Plastics piping and ducting systems - Injection-moulded thermoplastics fittings - Methods for visually assessing the effects of heating»). Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5) 5 ВВЕДЕН ВПЕРВЫЕ Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет Содержание Введение Испытание по определению стойкости к нагреванию в соответствии с двумя методами, установленными в настоящем стандарте, применяется для определения пригодности и непригодности литьевых соединительных деталей для труб из термопластов. Стандарт применяется для: - определения наличия холодных спаев (участки материала, отформованные при температуре более низкой, чем остальная масса) или непроплавленных зон; - обнаружения вздутий и пористости; - оценки остаточных напряжений, возникающих в процессе литья; - обнаружения посторонних включений; - доказательства целостности линии спая потоков. Части деталей без внутреннего остаточного напряжения, как правило, обладают лучшими свойствами, более высокой прочностью и химической стойкостью, чем части деталей с остаточным напряжением. Помещая литьевые соединительные детали в среду (воздушную или жидкую) при повышенной температуре на период времени, длительность которого зависит от толщины стенки, можно установить влияние внутреннего напряжения. Так как остаточные напряжения проявляются при переходе материала в высокоэластическое состояние, литьевые изделия достаточно выдержать при повышенной температуре в течение определенного периода времени. Примечание - Соединительные детали, полученные литьем под давлением, могут быть изготовлены несколькими способами, в зависимости от того, каким образом материал впрыскивается в литьевую форму: через центральный канал или через несколько литниковых каналов, дисковый канал или кольцевой. Способ оценки литьевых изделий зависит от применяемой системы впрыска материала.

Дата введения - 2009-03-01 1 Область примененияНастоящий стандарт устанавливает два метода определения изменения внешнего вида после прогрева соединительных деталей из термопластов, изготовленных методом литья под давлением: метод А - в воздушной среде, метод Б - в жидкой среде. В случае разногласий метод А является арбитражным. Настоящий стандарт распространяется на следующие виды соединительных деталей: клеевые, фланцевые, с уплотнением из эластомера и сборные, состоящие из нескольких элементов литьевых деталей (например, разъемные соединения), предназначенные как для напорных, так и для безнапорных трубопроводов. 2 Сущность методовГотовое изделие подвергают воздействию, заданной повышенной температуры в термошкафу, с принудительной циркуляцией воздуха или в ванне с жидкостью, в течение заданного периода времени, зависящего от толщины стенки соединительной детали и материала, из которого она изготовлена. Поверхности изделия осматривают до и после прогрева и любые трещины, вздутия, расслоения или раскрытие линий спая потоков измеряют и выражают в процентах от толщины стенки. 3 Параметры испытанияВ стандарте на изделие или другом документе, если не указано иное, устанавливают: - температуру испытания Т (4.1.1 и 4.3); - количество испытуемых образцов (4.2.2); - время прогревав t (4.3.3); - применяемый метод испытания, при этом для метода Б указывают жидкость для испытания; - допустимые пределы повреждений или размеры трещин и других обнаруженных изменений (4.3.6). Если не установлено иное в стандарте на изделие или другом документе, параметры испытания в зависимости от материала соединительных деталей должны соответствовать приведенным в таблице 1. Таблица 1 - Параметры испытания

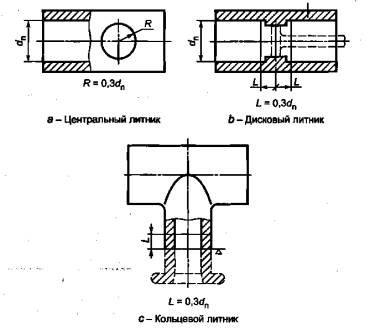

4 Метод А4.1 Аппаратура 4.1.1 Термошкаф с принудительной циркуляцией воздуха, снабженный термостатирующим устройством, обеспечивающим поддержание в рабочей зоне заданной температуры в течение испытания и позволяющим восстанавливать температуру испытания в течение 15 мин после размещения испытуемых образцов. 4.1.2 Термометр с ценой деления 0,5 °С. Или термопара типа Т с разрешением 0,1 °С погрешностью не ниже ± 0,8 °С. 4.2 Испытуемые образцы 4.2.1 Подготовка Испытуемым образцом является готовое изделие после удаления литников. Если соединительная деталь укомплектована уплотнительным кольцом из эластомера, его необходимо удалить до начала испытания. Если соединительная деталь собрана из нескольких элементов, их разделяют и испытывают каждый отдельно. 4.2.2 Количество Количество испытуемых образцов должно быть указано в стандарте на изделие или другом документе. В случае отсутствия таких указаний испытанию подвергают не менее трех образцов. 4.3 Проведение испытания 4.3.1 Устанавливают в термошкафу (4.1.1) температуру испытания (Т± 2) °С в соответствии со стандартом на изделие или другим документом или таблицей 1. 4.3.2 Помещают испытуемые образцы в термошкаф, устанавливая по возможности на один из торцов, исключая соприкосновение друге другом и со стенками термошкафа. 4.3.3 Выдерживают испытуемые образцы в термошкафу, пока не установится температура испытания (Т± 2) °С и в течение последующего периода времени t, зависящего от средней толщины стенки еm в наиболее толстостенной части испытуемого образца(ов), соответствующего указанному в стандарте на изделие или другом документе или в таблице 1. 4.3.4 Вынимают испытуемые образцы из термошкафа, не деформируя и не повреждая их. 4.3.5 Разрезают образцы острым инструментом, пока они находятся в нагретом состоянии, чтобы иметь возможность измерить размеры трещин, вздутий, расслоений и раскрытий линий спая потоков, при наличии. Оставляют испытуемые образцы и/или их части остывать на воздухе до тех пор, пока их можно будет взять руками без деформирования. Если нет других указаний в стандарте на изделие или другом документе, образцы разрезают: - для цилиндрических элементов номинальным диаметром dn ≤ - для цилиндрических элементов номинальным диаметром dn > Для dn - см. рисунок 1.

Рисунок 1 - Литниковые системы 4.3.6 Осматривают каждый испытуемый образец и регистрируют любые изменения поверхности, такие как трещины, расслоения и раскрытие линии спая потоков, изменения внутри стенки, например вздутия, а также изменения в зоне литника. Определяют степень таких дефектов в процентах от толщины стенки следующим образом: a) для изделий с центральным литником (рисунок 1) - в месте(ах) впрыска в пределах радиуса, указанного в стандарте на изделие или другом документе, при отсутствии указаний - R = 0,3dn, но не

более b) для изделий с кольцевым или дисковым литником (рисунок 1) - в пределах длины L в цилиндрической части зоны литника, указанной в стандарте на изделие или другом документе, при отсутствии указаний - на расстоянии L = 0,3dn. В случае трещин, проходящих по всей толщине стенки в зоне литника, определяют также длину трещины; c) для изделий, имеющих линии спая потоков, определяют самую широкую и глубокую открытую часть(и) линии спая потоков в любом месте; d) для остальных частей изделия за пределами зоны литника осматривают поверхность на наличие любых изменений, таких как трещины, вздутия и расслоение стенки. Оценку испытуемого образца, если нет других указаний в стандарте на изделие или другом документе, проводят в соответствии с требованиями, приведенными в приложении А. 5 Метод Б5.1 Аппаратура 5.1.1 Ванна для нагревания, снабженная термостатирующим устройством, способным обеспечить заданную температуру (Т+2)°С. Вместимость ванны и перемешивание должны быть достаточными для того, чтобы температура в ней поддерживалась в заданных пределах, пока образцы погружены в ванну. Используемая жидкость должна быть стабильной при заданной температуре и не оказывать какого-либо воздействия на испытуемый образец. Необходимо обеспечить, чтобы используемая жидкость не являлась источником опасности и риска для здоровья человека. Примечания 1 Глицерин, гликоли, минеральные масла, не содержащие ароматических углеводородов, или водный раствор хлорида кальция могут быть применены в зависимости от материала, подвергаемого испытанию. Например, все перечисленные жидкости подходят для НПВХ, но для соединительных деталей, изготовленных из АБС, гликоли не подходят, предпочтительнее использовать минеральное масло. 2 Необходимо принимать во внимание законодательные акты, требующие применения жидкостей, не представляющих опасности и риска для здоровья человека. 5.1.2 Приспособление для размещения образца(ов) внутри ванны для нагревания. Расположение деталей не должно вызывать дополнительной деформации. 5.1.3 Термометр с ценой деления 0,5 °С. Или термопара типа Т с разрешением 0,1 °С и погрешностью не ниже ± 0,8 °С. 5.2 Испытуемые образцы - см. 4.2. 5.3 Проведение испытания 5.3.1 Устанавливают в ванне с жидкостью (5.1.1) заданную температуру испытания (Т± 2) °С. 5.3.2 Помещают испытуемые образцы в ванну с жидкостью так, чтобы они не касались друг друга и стенок ванны. 5.3.3 Выдерживают испытуемые образцы в ванне в течение времени t, установленного в стандарте на изделие или другом документе для средней толщины стенки ет в наиболее толстостенной части образца. При отсутствии указаний в стандарте на изделие или другом документе время испытания t выбирают в соответствии с таблицей 1. 5.3.4 Вынимают испытуемые образцы из ванны, не деформируя и не повреждая их. 5.3.5 Разрезают испытуемые образцы в соответствии с 4.3.5. 5.3.6 Оценку испытуемых образцов проводят в соответствии с 4.3.6. 5.3.7 Записывают состав применяемой жидкости и полученные результаты [раздел 6, перечисление с)]. 6 Протокол испытанияПротокол испытания должен содержать следующие данные: a) ссылку на настоящий стандарт и/или на соответствующий стандарт на изделие или другой документ; b) идентификационные данные испытуемой соединительной детали (диаметр, толщина стенки, тип и т.д.); c) метод определения - А или Б (если метод Б, то указывают состав используемой жидкости); d) температуру испытания; e) продолжительность испытания; f) количество испытанных изделий; g) подробное описание видимых изменений поверхности, таких как вздутия, расслоения, трещины или раскрытие линий спая потоков; h) максимальные размеры трещин, вздутий и т.д., выраженные в процентах от толщины стенки; i) другие факторы, которые могли повлиять на результаты, такие как непредвиденные ситуации или условия работы, не указанные в настоящем стандарте; j) дату проведения испытания. Приложение А

|

||||||||||||||||||||||||||||

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/54169

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|