Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ Р 41.13-2007 Единообразные предписания, касающиеся транспортных средств категории М, N и О в отношении торможения.ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ЕДИНООБРАЗНЫЕ

ПРЕДПИСАНИЯ, Regulation № 13

Предисловие Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» Сведения о стандарте 1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) на основе русской версии Правил ЕЭК ООН № 13, указанных в пункте 4 2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 октября 2007 г. № 275-ст 4 Настоящий стандарт является модифицированным по отношению к Правилам ЕЭК ООН № 13 (включая поправки серии 10) «Единообразные предписания, касающиеся официального утверждения транспортных средств категорий М, N и О в отношении торможения» (Regulation № 13 «Uniform provisions concerning the approval of vehicles of categories M, N and О with regard to braking») путем изменения его структуры. Сопоставление структуры настоящего стандарта со структурой Правил ЕЭК ООН № 13 приведено в дополнительном приложении Ш. При этом из наименования стандарта исключены слова «официальное утверждение», относящиеся к процедуре подтверждения соответствия (сертификации). Термины и положения, касающиеся процедур сертификации, не предусмотрены ГОСТ Р 1.5-2004 и, в соответствии с Федеральным законом № 184-ФЗ «О техническом регулировании», могут быть применены только в технических регламентах. По той же причине отдельные фразы и слова, относящиеся к процедуре сертификации, заменены на фразы и слова, относящиеся к испытаниям. Такие фразы и слова выделены курсивом. В стандарт введен раздел «Нормативные ссылки», предусмотренный ГОСТ Р 1.5-2004 и выделенный курсивом. В стандарт не включены разделы и приложения, относящиеся к процедуре сертификации или международному порядку применения Правил ЕЭК ООН 5 ВЗАМЕН ГОСТ Р 41.13-99 (Правила ЕЭК ООН № 13) Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет Содержание ГОСТ Р 41.13-2007 НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ ЕДИНООБРАЗНЫЕ

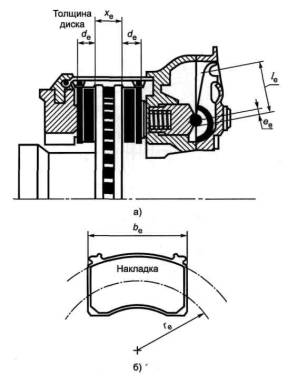

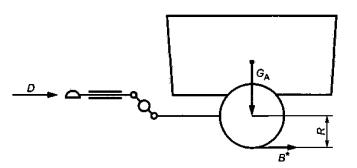

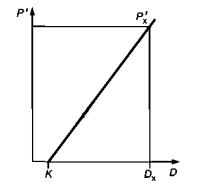

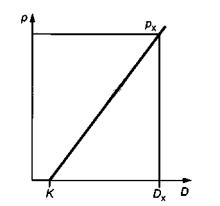

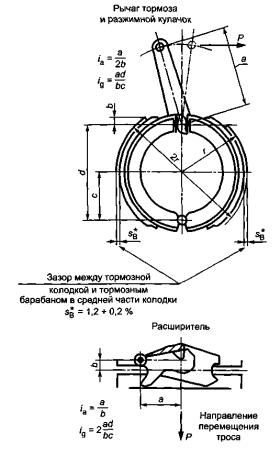

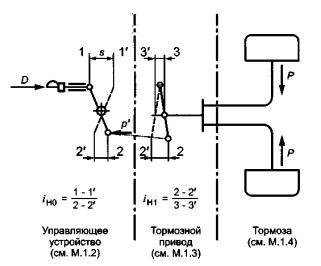

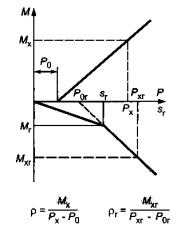

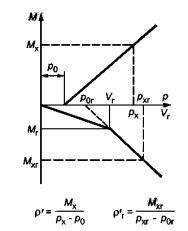

ПРЕДПИСАНИЯ, КАСАЮЩИЕСЯ Uniform provisions concerning the vehicles of categories M, N and О with regard to braking Дата введения - 2009-01-01 Настоящий стандарт вводит в действие Правила ЕЭК ООН № 13 с поправками серии 10. 1 Область применения1.1 Настоящий стандарт устанавливает требования к торможению одиночных транспортных средств (далее - ТС), относящихся к категориям 1) М, N и О. __________ 1) Категории ТС - по ГОСТ Р 52051. 1.2 Настоящий стандарт не распространяется: 1.2.1 на ТС, конструктивная скорость которых не превышает 25 км/ч; 1.2.2 на прицепы, которые запрещается соединять с механическими ТС, конструктивная скорость которых превышает 25 км/ч; 1.2.3 на ТС, оборудованные для их управления людьми с ограниченными возможностями (инвалидами); 1.2.4 на оборудование, устройства и методы, указанные в приложении А. 1а Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ Р 41.10-99 (Правила ЕЭК ООН № 10) Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении электромагнитной совместимости ГОСТ Р 41.54-99 (Правила ЕЭК ООН № 54) Единообразные предписания, касающиеся официального утверждения шин для грузовых транспортных средств и их прицепов ГОСТ Р 41.64-99 (Правила ЕЭК ООН № 64) Единообразные предписания, касающиеся официального утверждения транспортных средств, оборудованных запасными колесами/шинами для временного пользования ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения ГОСТ 29200-91 (ИСО 9128-87) Транспорт дорожный. Графические символы, обозначающие типы тормозных жидкостей Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 2 Термины и определенияВ настоящем стандарте применены следующие термины с соответствующими определениями: 2.1 транспортное средство (vehicle) 2.1.1 механическое транспортное средство (mechanical vehicle, power-driven vehicle): Любое самоходное транспортное средство категорий M u N в соответствии с классификацией, установленной ГОСТ Р 52051. 2.1.2 прицеп (trailer): Несамоходное транспортное средство категории О в соответствии с классификацией, установленной ГОСТ Р 52051, сконструированное и предназначенное для буксирования механическим транспортным средством. 2.1.2.1 полный прицеп (full trailer): Прицеп, имеющий не менее двух осей и оборудованный буксирным устройством, которое может перемещаться вертикально по отношению к прицепу и служит для поворота передней(их) оси(ей), но не передает какой-либо значительной нагрузки на буксирующее транспортное средство. 2.1.2.2 полуприцеп (semi-trailer): Прицеп, ось(и) которого расположены) позади центра масс прицепа (при равномерной загрузке) и который оборудован сцепным устройством, позволяющим передавать горизонтальную и вертикальную нагрузки на буксирующее транспортное средство. 2.1.2.3 прицеп с центральной осью (center-axle trailer): Прицеп, оборудованный буксирным устройством, которое не может перемещаться вертикально (по отношению к прицепу), и ось(и) которого расположена(ы) вблизи центра масс прицепа (при равномерной загрузке) так, что на буксирующее транспортное средство передается только незначительная статическая вертикальная нагрузка, не превышающая либо 10% соответствующей максимальной массы прицепа, либо 10 кН (в зависимости от того, какая из этих величин меньше). 2.2 тип транспортного средства (vehicle type): Транспортные средства, не имеющие между собой существенных различий в отношении следующих характеристик: 2.2.1 в случае механических транспортных средств: 2.2.1.1 категории транспортного средства (см. 1.1); 2.2.1.2 максимальной массы (в соответствии с определением, содержащимся в 2.17); 2.2.1.3 распределения массы по осям; 2.2.1.4 максимальной конструктивной скорости; 2.2.1.5 тормозных устройств различного типа, в частности наличия или отсутствия устройств для торможения прицепа, наличия системы электрического рекуперативного торможения; 2.2.1.6 числа, расположения и конструкции осей; 2.2.1.7 типа двигателя; 2.2.1.8 числа передач и значений передаточных чисел; 2.2.1.9 передаточных чисел ведущих мостов; 2.2.1.10 размеров шин; 2.2.2 в случае прицепов: 2.2.2.1 категории транспортного средства (см. 1.1); 2.2.2.2 максимальной массы (в соответствии с определением, содержащимся в 2.17); 2.2.2.3 распределения массы по осям; 2.2.2.4 типа тормозных устройств; 2.2.2.5 числа и расположения и конструкции осей; 2.2.2.6 размеров шин. 2.3 тормозная система (braking system): Совокупность частей - органа управления, тормозного привода и собственно тормоза, предназначенных для постепенного замедления движущегося транспортного средства или его остановки, или для удерживания его в неподвижном состоянии после остановки. Примечание - Перечисленные функции тормозной системы определены в 5.1.2. 2.4 орган управления (control): Часть тормозной системы, на которую непосредственно воздействует водитель (или в случае прицепа соответствующей конструкции - сопровождающее лицо), обеспечивая подачу в тормозной привод энергии, необходимой для торможения, или управляя такой подачей. Примечание - Этой энергией может быть или мускульная энергия водителя, или энергия из другого источника, управляемого водителем, или кинетическая энергия прицепа, или сочетание этих видов энергии. 2.4.1 активизация (actuation): Воздействие на орган управления или прекращение воздействия. 2.5 тормозной привод (transmission): Совокупность элементов, расположенных между органом управления и тормозом и обеспечивающих функциональную связь между ними. Примечания 1 Тормозной привод может быть механическим, гидравлическим, электрическим и гибридным. Если торможение осуществляется полностью или частично с помощью источника энергии, не зависящего от водителя, аккумулятор энергии в системе также является частью тормозного привода. 2 Тормозной привод состоит из двух частей - управляющего привода и передатчика энергии. В тех случаях, когда в настоящем стандарте термин «тормозной привод» применяют без уточнения, подразумевают как управляющий привод, так и передатчик энергии. Управляющую и питающую магистрали между тягачом и прицепом не следует рассматривать как части тормозного привода. 2.5.1 управляющий привод (control transmission): Совокупность элементов тормозного привода, контролирующих работу тормозов, в том числе исполнение управляющей функции, включая необходимый(е) аккумулятор(ы) энергии. 2.5.2 энергетический привод (energy transmission): Совокупность элементов, обеспечивающих снабжение тормозов энергией, необходимой для их функционирования, включая аккумулятор(ы) энергии, необходимый(е) для работы тормозов. 2.6 тормоз (brake): Устройство, в котором возникают силы, препятствующие движению транспортного средства. Примечание - Таким устройством может быть фрикционный тормоз (когда силы возникают благодаря трению между двумя элементами транспортного средства, перемещающимися один относительно другого), электрический тормоз (когда силы возникают благодаря электромагнитному взаимодействию между двумя элементами транспортного средства, перемещающимися один относительно другого, но не соприкасающимися друг с другом), гидравлический тормоз (когда силы возникают под воздействием жидкости, находящейся между двумя элементами транспортного средства, перемещающимися один относительно другого) или двигательный тормоз (когда силы возникают в результате искусственного увеличения тормозящего воздействия, передающегося от двигателя на колеса). 2.7 тормозные системы различных типов (different types of braking system): Системы, различающиеся между собой по таким существенным признакам, как: 2.7.1 характеристики элементов тормозной системы; 2.7.2 характеристики материалов, из которых изготовлен хотя бы один элемент, или форма или размеры такого элемента; 2.7.3 комбинации элементов в тормозных системах в сборе. 2.8 элемент тормозной системы (component of braking system): Одна из частей, совокупность которых после сборки образует тормозную систему. 2.9 неразделенное торможение (continuous braking): Торможение комбинации транспортных средств (автопоезда), осуществляемое тормозной системой, имеющей следующие особенности: 2.9.1 единый орган управления, который водитель постепенно активизирует одним плавным движением со своего рабочего места; 2.9.2 один источник, из которого поступает энергия, предназначенная для торможения транспортных средств, образующих комбинацию, причем такой энергией может быть мускульная энергия водителя; 2.9.3 одновременное торможение всех транспортных средств, образующих комбинацию, или же торможение с определенным смещением по фазе одного транспортного средства относительно другого вне зависимости от их взаимного положения. 2.10 полуразделенное торможение (semi-continuous braking): Торможение комбинации транспортных средств (автопоезда), осуществляемое тормозной системой, имеющей следующие особенности: 2.10.1 единый орган управления, который водитель постепенно активизирует одним плавным движением со своего рабочего места; 2.10.2 два отдельных источника энергии (одним из которых может быть мускульная энергия водителя), предназначенной для торможения транспортных средств, образующих комбинацию; 2.10.3 одновременное торможение всех транспортных средств, образующих комбинацию, или же торможение с определенным смещением по фазе одного транспортного средства относительно другого вне зависимости от их взаимного положения. 2.11 автоматическое торможение (automatic braking): Торможение прицепа или прицепов, осуществляемое автоматически в случае разъединения транспортных средств, образующих комбинацию, включая разрыв сцепного устройства, при этом эффективность торможения остальных транспортных средств, входивших в комбинацию до разъединения, не должна ухудшаться. 2.12 инерционное торможение (inertia or overrun braking): Торможение, использующее силу, возникающую при приближении прицепа к тягачу. 2.13 регулируемое торможение (progressive and graduated braking): Торможение, при котором в пределах нормального диапазона условий работы оборудования в процессе активизации тормозов (см. 2.4.1): 2.13.1 водитель может в любой момент увеличить или уменьшить тормозную силу соответствующим воздействием на орган управления; 2.13.2 тормозная сила изменяется пропорционально воздействию на орган управления таким образом, что при увеличении воздействия на орган управления тормозная сила увеличивается, а при уменьшении - уменьшается (монотонная функция); 2.13.3 тормозную силу можно легко регулировать с достаточной точностью. 2.14 поэтапное торможение (phased braking): Способ торможения, который может быть применен, когда два или более источника торможения активизируются одним органом управления, причем эти источники активизируются один за другим по мере перемещения органа управления. 2.15 тормозная система длительного действия (endurance braking system): Дополнительная тормозная система, способная осуществлять и поддерживать в течение длительного времени торможение без существенного уменьшения его эффективности. Примечание - Термин «тормозная система длительного действия» охватывает такую систему целиком, включая управляющий привод. 2.15.1 Тормозная система длительного действия может представлять собой единое устройство или совокупность нескольких устройств. Каждое такое устройство может иметь собственный орган управления. 2.15.2 Разновидности тормозных систем длительного действия в зависимости от особенностей их органов управления: 2.15.2.1 независимая тормозная система длительного действия (independent endurance braking system): Тормозная система длительного действия, имеющая отдельный орган управления, не связанный с органами управления других тормозных систем. 2.15.2.2 встроенная тормозная система длительного действия (integrated endurance braking system): Тормозная система длительного действия, орган управления которой совмещен с органом управления рабочей тормозной системы таким образом, что обе тормозные системы приводятся в действие одновременно или поэтапно по мере перемещения общего органа управления. 2.15.2.3 комбинированная тормозная система длительного действия (combined endurance braking system): Встроенная тормозная система длительного действия, характеризующаяся тем, что общий орган управления, воздействующий на эту тормозную систему, дополнительно оборудован отключающим устройством, позволяющим органу управления воздействовать только на рабочую тормозную систему. 2.16 груженое транспортное средство (laden vehicle): Транспортное средство, нагруженное до состояния максимальной массы (см. 2.17). 2.17 максимальная масса (maximum mass): Технически допустимая максимальная масса, заявленная изготовителем транспортного средства и могущая превышать максимально допустимую массу, установленную национальным законодательством. 2.18 распределение массы по осям (the distribution of mass among the axles): Распределение воздействия силы тяжести на массу транспортного средства по осям транспортного средства и/или распределение составляющих этой массы по осям транспортного средства. 2.19 нагрузка на колесо/ось (wheel/axle load): Вертикальная статическая реакция (сила воздействия) дорожной поверхности на колесо транспортного средства/колеса оси транспортного средства в зоне контакта. 2.20 максимальная статическая нагрузка на колесо/ось (maximum stationary wheel/axle load): Статическая нагрузка на колесо/ось груженого транспортного средства. 2.21 электрическая рекуперативная тормозная система (electric regenerative braking): Тормозная система, которая в процессе замедления осуществляет преобразование кинетической энергии транспортного средства в электрическую. 2.21.1 орган управления электрической рекуперативной тормозной системы (electric regenerative braking control): Устройство, модулирующее действие электрической рекуперативной тормозной системы. 2.21.2 электрическая рекуперативная тормозная система категории A (electric regenerative braking system of category А): Электрическая рекуперативная тормозная система, не являющаяся частью рабочей тормозной системы. 2.21.3 электрическая рекуперативная тормозная система категории В (electric regenerative braking system of category В): Электрическая рекуперативная тормозная система, являющаяся частью рабочей тормозной системы. 2.21.4 уровень электрического заряда (electric state of charge): Текущее значение отношения реального количества электрической энергии, аккумулированного в тяговой батарее, к максимальному количеству электрической энергии, которое может быть в ней аккумулировано. 2.21.5 тяговая батарея (traction battery): Комплект аккумуляторов, накапливающих электрическую энергию, предназначенную для питания тягового двигателя (двигателей) транспортного средства. 2.22 гидравлическая тормозная система с аккумулятором энергии (hydraulic braking system with stored energy): Тормозная система, в которой энергия передается жидкостью, находящейся под давлением в одном или нескольких аккумуляторах, куда она подается одним или несколькими нагнетательными насосами, каждый из которых оснащен устройствами, ограничивающими давление таким образом, чтобы не было превышено его установленное максимальное значение, определяемое изготовителем. 2.23 одновременная блокировка передних и задних колес (simultaneous lockup of the front and rear wheels): Ситуация, когда временной интервал между начальным моментом блокировки последнего (второго) колеса задней оси и начальным моментом блокировки последнего (второго) колеса передней оси составляет менее 0,1 с. 2.24 электрическая управляющая магистраль (electric control line): Электрическая цепь, соединяющая тягач и прицеп, управляющая торможением прицепа и включающая в себя электрический кабель, электрический разъем, а также элементы, служащие для передачи информации и для электропитания управляющего привода тормозов прицепа. 2.25 передача информации (data communication): Передача оцифрованной информации в соответствии с протоколом. 2.26 двухточечная связь (point-to-point): Топология электрической сети, предусматривающая попарное соединение объектов, каждый из которых имеет встроенный согласующий резистор, подключенный к линии связи. 2.27 регулятор усилия в сцепном устройстве (coupling force control): Система/функция, автоматически уравнивающая удельные тормозные силы тягача и прицепа. 2.28 номинальное значение (nominal value): Значение из совокупности номинальных значений, требуемых для описания эффективности торможения и необходимых для установления передаточной функции тормозной системы путем сопоставления параметров на выходе и на входе одиночных транспортных средств и их комбинации. 2.28.1 Для механического транспортного средства номинальное значение - характеристика, которая соотносит удельную тормозную силу этого транспортного средства с уровнем входного воздействия на тормозную систему и может быть подтверждена испытанием. 2.28.2 Для прицепа номинальное значение - характеристика, которая соотносит удельную тормозную силу с сигналом, поступающим от сцепного устройства, и может быть подтверждена испытанием. 2.28.3 номинальное требуемое значение (nominal demand value): Для регулятора усилия в сцепном устройстве - характеристика, которая соотносит сигнал, поступающий от сцепного устройства, с удельной тормозной силой и которая должна находиться в пределах совместимости (см. приложение К) и может быть подтверждена испытанием. 2.29 торможение, управляемое автоматически (automatically commanded braking): Одна из функций комплексной электронной системы управления, заключающаяся в активизации тормозной системы (тормозных систем) отдельных осей транспортного средства для замедления его движения. Примечание - Активизация происходит в результате автоматической обработки первичной бортовой информации транспортного средства при наличии или отсутствии непосредственного воздействия со стороны водителя. 2.30 выборочное торможение (selective braking): Одна из функций комплексной электронной системы управления, заключающаяся в активизации отдельных тормозов с помощью автоматических устройств, при этом замедление движения является частью общего изменения характера движения транспортного средства. 2.31 исходные тормозные силы (reference braking forces): Тормозные силы, возникающие на поверхностях шин одной оси на роликовом испытательном стенде, сопоставленные с давлением в тормозной камере (камерах) или тормозном цилиндре (цилиндрах), значения которых должны быть декларированы изготовителем к моменту начала испытаний на соответствие настоящему стандарту. 2.32 сигнал торможения (braking signal): Логический сигнал, информирующий об активизации тормоза в соответствии с 5.2.1.30. 2.33 сигнал аварийного торможения (emergency braking signal): Логический сигнал, информирующий об активизации аварийного тормоза в соответствии с 5.2.1.31. 3 Заявка на проведение испытаний3.1 Заявку на проведение испытаний ТС в отношении торможения представляет предприятие-изготовитель или его полномочный представитель. 3.2 К заявке прилагают нижеперечисленные документы в трех экземплярах и следующие данные: 3.2.1 описание типа ТС в соответствии с 2.2. Необходимо указать цифры и символы, идентифицирующие тип ТС и, в случае механического ТС, - тип двигателя; 3.2.2 перечень надлежащим образом идентифицированных элементов, составляющих тормозную систему; 3.2.3 схему тормозной системы в сборе и идентификацию расположения на ТС элементов, ее составляющих; 3.2.4 детальные чертежи всех элементов тормозной системы, позволяющие легко определить их местонахождение и идентифицировать. 3.3 ТС, представляющее тип ТС, подлежащий испытаниям, должно быть представлено испытательной лаборатории, уполномоченной проводить такие испытания. 4 Оформление протокола испытаний4.1 Если ТС, представленное на испытания в соответствии с настоящим стандартом, удовлетворяет требованиям разделов 5 и 6, то на данный тип ТС оформляют соответствующий протокол испытаний. 4.2 Протокол испытаний должен включать в себя (в качестве приложения) краткое изложение содержания документов, перечисленных в 3.2.1 - 3.2.4, по форме, приведенной в приложении Б, представляемое предприятием, подавшим заявку на проведение испытаний. Если к заявке прилагают чертежи, то их формат должен быть А4 (210×297 мм) или кратный ему. 4.3 Один и тот же протокол испытаний не может быть выдан на тот же тип ТС, но оборудованный тормозной системой другого типа, или на другой тип ТС. 5 Технические требованияВ качестве альтернативы требованиям, изложенным в настоящем разделе, предприятия - изготовители ТС, выпускающие в обращение на рынок Российской Федерации более 20 000 ТС в год, могут получать протокол испытаний на соответствие техническим требованиям, указанным в Директиве ЕС 71/320 «Тормозные системы механических транспортных средств и их прицепов некоторых категорий» 1), последнее изменение которой принято директивой ЕС 2002/78 2). _______________ 1) Опубликовано в Official Journal № L202 от 06.09.71 и № L73 от 27.03.72. 2) Опубликовано в Official Journal № L267/23 от 04.10.2002. 5.1 Общие положения 5.1.1 Тормозная система 5.1.1.1 Тормозная система должна быть спроектирована, изготовлена и установлена таким образом, чтобы при нормальной эксплуатации, несмотря на вибрации, которым она может быть при этом подвергнута, соответствовать требованиям настоящего стандарта. 5.1.1.2 В частности, тормозная система должна быть спроектирована, изготовлена и установлена таким образом, чтобы быть способной противостоять коррозии и старению. 5.1.1.3 Тормозные колодки не должны содержать асбест. 5.1.1.4 Эффективность тормозных систем, включающих в себя электрические управляющие магистрали, не должна снижаться под воздействием магнитных или электрических полей. Это требование должно быть подтверждено демонстрацией соответствия требованиям ГОСТ Р 41.10. 5.1.1.5 Сигнал о наличии неисправности может на короткое время (менее 10 мс) прервать сигнал запроса в управляющем приводе при условии, что это не снизит эффективность торможения. 5.1.2 Функции тормозной системы 5.1.2.1 Рабочая тормозная система должна обеспечивать: - управление движением ТС и его быструю, безопасную и эффективную остановку вне зависимости от скорости и массы ТС при любом угле уклона или подъема; - плавное изменение действия тормозов. Водитель должен иметь возможность осуществлять такое торможение со своего рабочего места, не снимая рук с органа рулевого управления. При выполнении вышеперечисленных требований в рабочей тормозной системе не должно возникать одновременно более одного отказа. 5.1.2.2 Запасная тормозная система Запасная тормозная система должна обеспечивать: - остановку ТС на достаточно коротком расстоянии в случае отказа рабочей тормозной системы; - плавное изменение действия тормозов. Водитель должен иметь возможность осуществлять такое торможение со своего рабочего места, удерживая по крайней мере одну руку на органе рулевого управления. При выполнении вышеперечисленных требований в запасной тормозной системе не должно возникать одновременно более одного отказа. 5.1.2.3 Стояночная тормозная система Стояночная тормозная система должна удерживать ТС в неподвижном состоянии на подъеме и уклоне даже в отсутствие водителя. При этом положение рабочих частей должно быть зафиксировано с помощью чисто механического устройства. Водитель должен иметь возможность активизировать стояночную тормозную систему со своего рабочего места. В случае прицепа должны быть выполнены требования 5.2.2.10. Допускается одновременная активизация пневматической тормозной системы прицепа и стояночной тормозной системы тягача при условии, что водитель имеет возможность в любой момент времени убедиться в достаточной эффективности стояночного торможения комбинации ТС (автопоезда) благодаря чисто механическому действию стояночной тормозной системы. 5.1.3 Соединения между пневматическими тормозными системами механических транспортных средств и прицепов 5.1.3.1 Между пневматическими тормозными системами механических ТС и прицепов должны быть следующие соединения: 5.1.3.1.1 одна пневматическая питающая магистраль и одна пневматическая управляющая магистраль или 5.1.3.1.2 одна пневматическая питающая магистраль, одна пневматическая управляющая магистраль и одна управляющая электрическая магистраль, или 5.1.3.1.3 одна пневматическая питающая магистраль и одна управляющая электрическая магистраль 1). _____________ 1) До принятия соответствующих нормативных документов, обеспечивающих совместимость и безопасность, использование соединений между тягачом и прицепом, описанных в 5.1.3.1.3, не допускается. 5.1.3.2 Электрическая управляющая магистраль механического ТС должна выдавать информацию о том, способна ли она выполнять требования 5.2.1.18.2 без поддержки со стороны пневматической управляющей магистрали. Она должна также выдавать информацию о том, оборудовано ли механическое ТС в соответствии с 5.1.3.1.2 двумя управляющими магистралями или, в соответствии с 5.1.3.1.3, только электрической управляющей магистралью. 5.1.3.3 Механическое ТС, оборудованное в соответствии с 5.1.3.1.3, должно распознавать несовместимость с ним соединительного устройства прицепа, оборудованного в соответствии с 5.1.3.1.1. Когда происходит электрическое соединение таких ТС с подключением электрической управляющей магистрали тягача, красный предупреждающий оптический сигнал, соответствующий требованиям 5.2.1.29.1.1, должен информировать водителя об этом, и, когда в систему начинается подача питания, тормоза тягача должны автоматически приводиться в действие. Такое действие тормозов должно быть не менее эффективным, чем действие стояночной тормозной системы, требуемое в соответствии с В.2.3.1 (приложение В). 5.1.3.4 При осуществлении электрического соединения механического ТС, оборудованного двумя управляющими магистралями в соответствии с 5.1.3.1.2, с прицепом, также оборудованным двумя управляющими магистралями, должны быть выполнены следующие требования: 5.1.3.4.1 Оба управляющих сигнала должны быть выведены на соединительную головку, и прицеп должен использовать электрический управляющий сигнал, если только этот сигнал не воспринимается как ошибочный. В последнем случае прицеп должен автоматически переключиться на пневматическую управляющую магистраль. 5.1.3.4.2 Каждое ТС должно соответствовать требованиям приложения К, относящимся к электрическим и пневматическим управляющим магистралям. 5.1.3.4.3 Если электрический управляющий сигнал в течение более чем 1 с превышает сигнал, эквивалентный давлению 1 бар, прицеп должен проверить наличие пневматического управляющего сигнала, и, если такой сигнал отсутствует, водитель должен получить предупреждение от прицепа в виде включающегося отдельного желтого предупреждающего сигнала, соответствующего требованиям 5.2.1.29.2. 5.1.3.5 Допускается оборудовать прицеп в соответствии с 5.1.3.1.3 при условии, что он используется только совместно с механическим ТС, оборудованным электрической управляющей магистралью, соответствующей требованиям 5.2.1.18.2. Во всех других случаях на прицепе при электрическом соединении с тягачом должны автоматически активизироваться тормоза, или же ранее активизированные тормоза должны оставаться в этом состоянии. Водитель должен быть предупрежден о затормаживании прицепа отдельным желтым предупреждающим сигналом, соответствующим требованиям 5.2.1.29.2. 5.1.3.6 Электрическая управляющая магистраль должна удовлетворять требованиям международных стандартов ИСО 11992-1 [1] и ИСО 11992-2 [2] и представлять собой двухточечное соединение через 7-штырьковый соединитель, соответствующий международному стандарту ИСО 7638-1 [3] или ИСО 7638-2 [4]. Контакты, предназначенные для передачи данных в соединителе, соответствующем [3] или [4], должны быть использованы для информации, касающейся только функционирования тормозной системы, включая антиблокировочную систему (далее - АБС), и ходовой части (рулевого управления, шин и подвески) в соответствии с [2]. Обеспечение функционирования тормозной системы имеет приоритет как в нормальном режиме, так и при наличии неисправностей. Передача информации о работе ходовой части не должна приводить к задержкам функционирования тормозной системы. Передача энергии, обеспечиваемая соединителем, соответствующим [3] или [4], должна осуществляться исключительно для функционирования тормозной системы и ходовой части и для передачи информации, касающейся прицепа, которая не передается по электрической управляющей магистрали. Во всех случаях должны быть выполнены требования 5.2.2.18. Подача энергии для выполнения других функций должна быть обеспечена иными средствами. 5.1.3.6.1 Функциональная совместимость буксируемого и буксирующего ТС, оборудованных электрическими управляющими магистралями, описанными выше, должна быть подтверждена в процессе испытаний путем проверки выполнения соответствующих требований [1] и [2]. В приложении Т приведен пример такого испытания. 5.1.3.6.2 Если механическое ТС оборудовано электрической управляющей магистралью, соединяемой с электрической управляющей магистралью прицепа, то при соединении этих ТС между собой посредством такой магистрали неисправность в указанной магистрали, продолжающаяся более 40 мс, должна быть выявлена оборудованием механического ТС, и водитель должен быть проинформирован об этом желтым предупреждающим сигналом, соответствующим требованиям 5.2.1.29.1.2. 5.1.3.7 Если тормозная система прицепа приводится в действие стояночной тормозной системой механического ТС, что допускает 5.1.2.3, должны быть выполнены следующие дополнительные требования: 5.1.3.7.1 Если механическое ТС оборудовано в соответствии с 5.1.3.1.1, активизация стояночной тормозной системы механического ТС должна через пневматическую управляющую магистраль активизировать тормозную систему прицепа. 5.1.3.7.2 Если механическое ТС оборудовано в соответствии с 5.1.3.1.2, активизация стояночной тормозной системы механического ТС должна активизировать тормозную систему прицепа в соответствии с 5.1.3.7.1. Дополнительно допускается также активизация стояночной тормозной системы прицепа через электрическую управляющую магистраль. 5.1.3.7.3 Если механическое ТС оборудовано в соответствии с 5.1.3.1.3 или если оно удовлетворяет требованиям 5.2.1.18.2 без участия пневматической управляющей магистрали (см. 5.1.3.1.2), активизация стояночной тормозной системы механического ТС должна вызвать активизацию тормозной системы прицепа через электрическую управляющую магистраль. Отключение электропитания тормозной системы механического ТС должно вызывать торможение прицепа. Такое торможение осуществляется перекрытием питающей магистрали (при этом пневматическая управляющая магистраль может оставаться под давлением). Питающая магистраль может оставаться в отключенном состоянии только до момента восстановления электропитания пневматической тормозной системы механического ТС, и одновременно с этим должно восстановиться торможение прицепа, вызванное электрической управляющей магистралью. 5.1.3.8 Запорные (перекрывающие) устройства, которые не могут быть активизированы автоматически, не допускаются. В случае сочлененного ТС эластичные шланги и кабели должны быть составными частями тягача. В других случаях эластичные шланги и кабели должны быть составными частями прицепа. 5.1.4 Требования к периодическому техническому обслуживанию тормозных систем 5.1.4.1 Необходимо обеспечить доступ к элементам рабочих тормозов, подверженным износу, а именно фрикционным колодкам и барабанам/дискам для непосредственного определения степени и характера износа (в случае барабанов и дисков такой доступ следует осуществлять не только в процессе периодических технических осмотров). Методы, которыми этот доступ может быть осуществлен, описаны в 5.2.1.11.2 и 5.2.2.8.2. 5.1.4.2 Для определения реально действующих тормозных сил на каждой оси ТС, имеющего пневматическую тормозную систему, необходимо предусмотреть наличие в тормозной системе контрольных штуцеров, которые должны полностью соответствовать требованиям раздела 4 международного стандарта ИСО 3583 [5] и быть размещены: 5.1.4.2.1 в каждом независимом контуре в доступном месте, наиболее близком к тому тормозному цилиндру, который смонтирован в наименее благоприятном месте в отношении выполнения требований к времени реакции, установленных в приложении Д; 5.1.4.2.2 в тормозной системе, включающей в себя устройство для изменения давления, описанное в К.7.2 (приложение К), а именно в пневматической магистрали перед этим устройством и за ним в наиболее близких к этому устройству и доступных местах. Если это устройство имеет пневматическое управление, необходим дополнительный контрольный штуцер для моделирования условий нагружения. Если такое устройство не предусмотрено, должен быть установлен один контрольный штуцер, аналогичный упомянутому выше штуцеру, расположенному за устройством для изменения давления. Контрольные штуцеры должны быть установлены так, чтобы быть легко доступными со стороны дорожного полотна или из ТС; 5.1.4.2.3 в доступном месте, наиболее близком к аккумулятору энергии, наименее благоприятно расположенному в отношении выполнения требований Е.1.2.4 (приложение Е); 5.1.4.2.4 в каждом независимом контуре тормозной системы, так чтобы была возможность проконтролировать давление на входе в магистраль тормозного привода и на выходе из нее. 5.1.4.2.5 Контрольные штуцеры должны удовлетворять требованиям раздела 4 международного стандарта [5]. 5.1.4.3 Доступ к контрольным штуцерам не должен быть прегражден в результате модификации и изменения конструкции комплектующих элементов или кузова (кабины) ТС. 5.1.4.4 Необходимо обеспечить генерирование максимальных тормозных сил в статических условиях на барабанном или роликовом тормозном стенде. 5.1.4.5 Сведения о тормозных системах 5.1.4.5.1 Сведения о пневматической тормозной системе, необходимые для испытаний ее функционирования и эффективности, должны быть нанесены на видном месте ТС и быть нестираемыми, или же свободный доступ к ним должен быть обеспечен другим способом (например, размещением соответствующей информации в руководстве по эксплуатации, на электронном носителе и т.п.). 5.1.4.5.1 Для ТС, оборудованных пневматическими тормозными системами, требуются, как минимум, следующие сведения: Характеристики элементов пневматической системы

Характеристики колесных тормозных цилиндров 1) __________ 1) Только для прицепов.