Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ПНАЭ Г-7-030-91 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов, атомных энергетических установок. Ультразвуковой контроль. Часть II. Контроль сварных соединений и наплавки.Правила

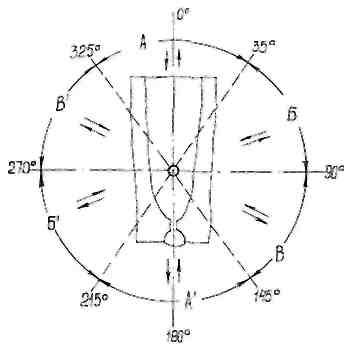

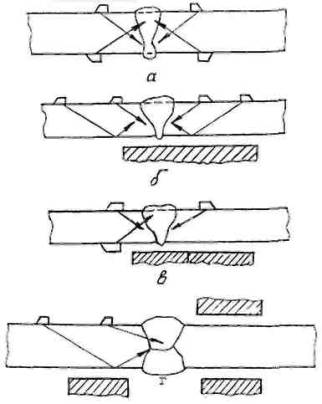

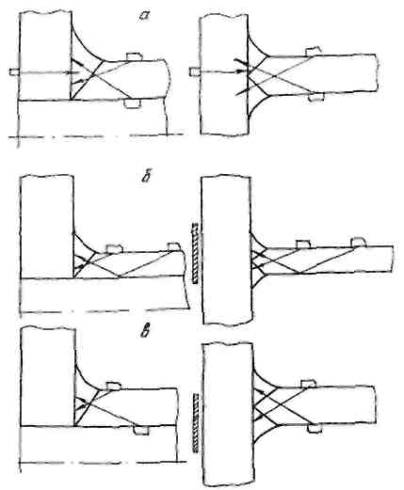

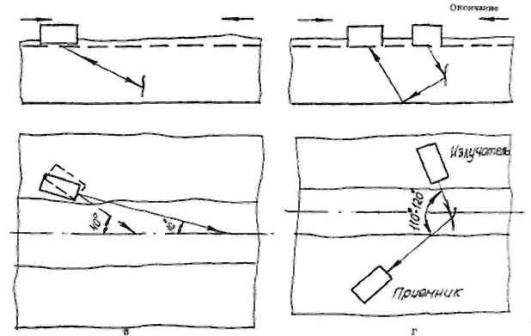

и нормы в атомной энергетике ПНАЭ Г-7-030-91 Дата введения 1 октября 1992 г. Настоящий нормативно-технический документ устанавливает технологию ультразвукового контроля качества сварных соединений и наплавок, оборудования и трубопроводов, на которые распространяется действие документа "Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля" (ПНАЭ Г-7-010-89) и обязателен для всех министерств, ведомств, объединений, организаций и предприятий, осуществляющих проектирование, конструирование, изготовление, монтаж, эксплуатацию и ремонт оборудования и трубопроводов, на которые распространяются "Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок" (ПНАЭ Г-7-008-89). Содержание Список сокращенийАРД - диаграмма-график зависимости (амплитуда эхо-сигнала, расстояние до несплошности, эквивалентный диаметр несплошности) АРДТ - диаграмма-график зависимости (амплитуда эхо-сигнала, расстояние до несплошности, эквивалентный диаметр несплошности, тандем) АСД - автоматический сигнализатор дефекта ВРЧ - временная регулировка чувствительности ДШ - датчик шероховатости ДШВ - датчик шероховатости волнистости КД - конструкторская документация МИС - Международный институт сварки НП - наклонный преобразователь НТД - нормативно-технический документ ПГВ - преобразователь головных волн ПК - правила контроля ПКД - производственно-конструкторская документация ПНП - прямой наклонный преобразователь ПС - прямой совмещенный ПТД - производственно-техническая документация ПЭП - пьезоэлектрический преобразователь PC - раздельно-совмещенный СО - стандартный образец СОП - стандартный образец предприятия УЗ - ультразвук УЗК - ультразвуковой контроль УЗД - ультразвуковая дефектоскопия 1. Общие положенияНастоящий НТД распространяется на сварные соединения и наплавки, выполненные в соответствии с требованиями ПНАЭ Г-010-90 "Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положениями контролируемые в соответствии с требованиями ПНАЭ Г-010-89 "Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля". 1.1. Область применения1.1.1. Настоящий НТД устанавливает технологию УЗК: сварных соединений деталей из сталей перлитного класса и высокохромистых сталей марок 08X13, 05Х12Н2М, 06Х12Н3Д, 06Х12Н3ДЛ, 08Х14МФ, 1Х12В2МФ, 07Х16Н4Б, выполненных дуговой и электрошлаковой сваркой низколегированными сварочными материалами с полным проплавлением; сварных соединений деталей из сталей перлитного класса, выполненных электронно-лучевой сваркой с полным проплавлением при наличии экспериментального обоснования достоверности контроля и разрешения головной отраслевой материаловедческой организации; предварительных наплавок и кромок деталей из сталей перлитного класса и зоны сплавления наплавок аустенитного класса; зоны сплавления антикоррозионных аустенитных наплавок на деталях и изделиях из сталей перлитного класса. 1.1.2. Настоящий НТД включает методики контроля: 1.1.2.1. Стыковых, угловых и тавровых сварных соединений с толщиной свариваемых элементов от 5,5 до 400 мм. 1.1.2.2. Предварительных (переходных) наплавок из перлитной и аустенитной сталей на деталях и кромках сварных соединений при толщине наплавки от 4 до 40 мм и толщине основного металла ≥ 10 мм. 1.1.2.3. Зоны сплавления наплавленных аустенитных антикоррозионных покрытий толщиной 4 мм и более. 1.1.2.4. Радиус кривизны околошовной наружной поверхности должен быть ≥ 150 мм для продольных швов, 100 мм для наплавок, 12,5 мм для кольцевых швов. Внутренний радиус кривизны сварной детали при контроле угловых швов должен быть ≥ 50 мм. 1.1.3. Контроль по методикам, данным в настоящем НТД, обеспечивает обнаружение несплошностей эквивалентной площадью не менее величин, указанных в действующих ПК. Характер и действительные размеры несплошности не определяются, кроме случаев, предусмотренных в п. 5.6. 1.1.4. Контроль не гарантирует выявления несплошностей на фоне мешающих отражателей в виде неровностей усиления и корневой части шва, конструктивных элементов свариваемых деталей и структурных неоднородностей, если не предусмотрены специальные способы их идентификации. Не гарантируется выявление несплошностей в пределах ''мертвой" зоны преобразователя, а также непосредственно под усилением шва. 1.1.5. Оценку качества сварного соединения, наплавки проводят по действующим нормам ПК. 1.2. Общие требования1.2.1. В сварных соединениях подлежат контролю металл шва, зоны сплавления и термического влияния. При этом ширина контролируемой зоны основного металла определяется требованиями ПНАЭ Г-7-010-89. 1.2.1.1. В сварных соединениях деталей различной номинальной толщины ширина указанной зоны определяется отдельно для каждой из сварных деталей. 1.2.1.2. Ширина контролируемых участков основного металла определяется от поверхности его разделки, указанной в КД. 1.2.2. Ультразвуковой контроль проводят после исправления дефектов, обнаруженных при визуальном контроле, контроле измерением, капиллярной и магнитопорошковой дефектоскопии, если последние предусмотрены ПТД. 1.2.3. Сдаточный контроль проводят после окончательной термообработки cварного соединения и восстановления плакировки (наплавки), если таковые предусмотрены технологическим процессом. Рекомендуется проведение технологического пооперационного контроля на промежуточных стадиях изготовления изделия. При этом следует учитывать, что результаты технологического и сдаточного контроля могут не совпадать. 1.2.4. Требования представителей служб контроля по созданию необходимых условий для выполнения работ по контролю являются обязательными для администрации организации (предприятия), представляющей изделие на контроль. 1.2.5. Документация по контролю, содержащая отступления от требований настоящего НТД или включающая новые методические решения, должна быть согласована с головной материаловедческой организацией. 1.3. Требования к сварному соединению1.3.1. Объем контроля определяется ПК как протяженность для сварных соединений или площадь для наплавок. При наличии неконтролируемых из-за недоступности участков шва, наплавки контроль считают выполненным в неполном объеме, а недоступные участки отмечают в отчетной документации по контролю. 1.3.2. Степень контроледоступности сечения сварного соединения, наплавки определяется при проектировании (конструировании) оборудования и должна быть зафиксирована в КД. Степень контроледоступности определяется представителем службы неразрушающего контроля в зависимости от ограничений, налагаемых конструкцией контролируемого изделия на возможность установки и пределы перемещения ПЭП. 1.3.3. Для сварных соединений, контролируемых по настоящему НТД, устанавливаются следующие степени контроледоступности в порядке ее снижения (рис. 1): а) 1С - центральный луч УЗ-пучка пересекает каждый элемент металла контролируемого сечения сварного соединения в двух или более направлениях (с точностью до половины шага сканирования), проходящих через секторы Б или Б', и В или В', и А или А'. Примеры схем контроля приведены на рис. 2, а, б, 3, а, в; б) 2С - центральный луч УЗ-пучка пересекает каждый элемент металла хотя бы в одном направлении, проходящем через секторы Б или Б', В или В'. Примеры схем контроля приведены на рис. 2, в, 3, б; в) 3С - частично или полностью не выполняется прозвучивание по каждому из направлений, предусмотренных для степени 1С. Центральный луч УЗ-пучка пересекает каждый элемент металла в направлении, проходящем через секторы А или А'; г) сварное соединение считают неконтроледоступным, если центральный луч УЗ-пучка ни по одному из направлений не проходит через все элементы металла контролируемого сечения; д) возможность контроля на выявление поперечных дефектов не изменяет степень контроледоступности сварного соединения, определенную по подп. а - г. 1.3.3.1. При проектировании (конструировании) оборудования должна быть обеспечена максимально возможная контроледоступность сварного соединения по всей его протяженности, наплавки по всей ее площади, например путем удаления или уменьшения ширины усиления шва, изменением конструкции контролируемого узла. 1.3.3.2. Если прозвучивание в одном направлении обеспечивает обнаружение несплошностей, указанных в КД, то такие сварные соединения могут быть отнесены к первой степени контроледоступности. В этом случае необходимо согласование с головной материаловедческой организацией. Рис. 1. Схема определения степени контроледоступности сварного соединения: О - контролируемый элемент сварного соединения; D - направления прозвучивания (цифрами обозначены углы озвучивания, буквами - секторы обзора) Рис. 2. Схемы контроля стыковых сварных соединений наклонными преобразователями: а - при толщине 60 ми и более не зависимо от наличия усиления шва; б - при толщине < 60 мм не зависимо от наличия усиления шва; в - при толщине до 100 мм с ограниченным доступом; г - при ограничении доступа не зависимо от толщины Рис. 3. Схемы контроля угловых и тавровых сварных соединений: а - контроль прямым лучом; б - контроль однократно отраженным лучом. в - контроль с двух поверхностей прямым лучом 1.3.3.3. Наличие непрозвученных центральным лучом из-за отсутствия доступа участков площадью ≤ 3 % контролируемой площади по данному направлению. 1.3.3.4. Контроль мест пересечений швов с усилением стыковых соединений и стыковых соединений с тавровыми технически не выполним. Контроль мест пересечения стыковых швов возможен при снятом и зачищенном заподлицо усилении шва в пределах зон перемещения преобразователей. 1.3.4. Для антикоррозионной наплавки устанавливаются следующие степени контроледоступности в порядке ее снижения: а) 1Н - непараллельность поверхности основного металла границе "основной металл-наплавка" в зоне сплавления не превышает

где f - частота, МГц; а - радиус пьезоэлемента, мм; б) 2НА - непараллельность поверхности основного металла границе "основной металл-наплавка" превышает φ, но контроль со стороны основного металла проводят специальными преобразователями, обеспечивающими нормальное падение УЗ-луча на поверхность зоны сплавления, или по схеме приема зеркально отраженного от наплавки луча; в) 2НБ - контроль со стороны основного металла невозможен, его проводят со стороны наплавки. Непараллельность наплавки границе "основной металл-наплавка" не превышает значений φ; г) наплавку считают неконтроледоступной, если не выполняются условия по подп. а - в. Для наплавок определяется объем контроля в процентах как отношение площади контроледоступной части наплавки к площади всей контролируемой наплавки. Объем контроля определяется с точностью 5% и фиксируется в КД. 1.3.5. Сварные соединения и наплавки или их участки, признанные неконтроледоступными, УЗ не подлежат, что должно быть отражено в КД. 1.3.6. При контроле кромки (края) сварного соединения, наплавки (со стороны основного металла) существует зона с пониженной достоверностью контроля. Ширина этой зоны l определяется большей из величин:

где Н - толщина сварного соединения или основного металла при контроле наплавки; λ - длина волны; D - диаметр ПЭП. При контроле наплавки эту зону необходимо проверить со стороны наплавки. В этом случае зона с пониженной достоверностью равна D/2. Наличие такой зоны не учитывается при оценке контроледоступности. 1.3.7. Контроль сварных соединений труб с внутренней расточкой однажды отраженным лучом возможен, если длина lp цилиндрической части расточки не менее lp=Htga+в/2+В+5 мм, где Н - номинальная толщина трубы; а - угол ввода; в - полуширина усиления шва; В - ширина околошовной зоны, подлежащей контролю по п. 1.2.1. При меньших размерах расточки контроль проводят только прямым лучом при удаленном усилении, что должно быть отражено в карте контроля, техпроцессе. 1.3.8. Поверхности сварных соединений в зоне перемещения ПЭП с обеих сторон сварного шва должны быть очищены от пыли, грязи, окалины. С них должны быть удалены забоины и неровности по всей длине контролируемого участка. 1.3.9. Ширина подготовленной под контроль зоны с каждой стороны шва должна быть не менее Htga+A+B при контроле совмещенными ПЭП прямым лучом и не менее 2Htga+A+B при контроле однажды отраженным лучом и по схеме "тандем", где Н - толщина сварного соединения; a - угол ввода; А - длина контактной поверхности преобразователя; В - ширина околошовной зоны, подлежащей контролю по п. 1.2.1. 1.3.10. При подготовке зоны контроля с помощью механической обработки шероховатость поверхности должна быть не хуже Rz 40 (Ra 6,3 мкм). Шероховатость механообработанной донной поверхности при контроле отраженным лучом и по схеме "тандем" должна быть не хуже Rz 80 (Ra 20 мкм). Волнистость поверхности (отношение максимальной стрелы прогиба к периоду волнистости) не должна превышать 0,015. Оценка шероховатости и волнистости проводится в соответствии с методикой, изложенной в приложении 13, или другими методами и средствами измерения (определения) шероховатости и волнистости, согласованными с головной материаловедческой организацией отрасли. 1.3.11. Усиление шва должно быть удалено заподлицо с поверхностью основного металла в следующих случаях: при контроле стыковых сварных соединений категории 1 толщиной 40 мм и более на разностенных сварных соединениях усиление шва допускается не удалять; при наличии антикоррозионной наплавки на донной поверхности; при контроле сварных соединений сосудов, если одна из сторон соединения недоступна для контроля и контроль отраженным лучом невозможен; при контроле стыковых сварных соединений, если ширина усиления не позволяет озвучивать корень шва прямым центральным лучом или все сечение центральным лучом. 1.4. Организация работ1.4.1. Для выполнения штатного УЗК, осуществления технологической подготовки контроля, проведения подготовительных, проверочных, учебно-методических работ, а также для хранения аппаратуры, преобразователей, образцов, вспомогательных приспособлений и другого инвентаря должны быть организованы подразделения (лаборатории, участки, группы) УЗК. Администрация предприятия обязана выделить соответствующие площади и помещения. При эксплуатации > 10 дефектоскопов следует организовать подразделение по ремонту аппаратуры. В монтажных подразделениях допускается организация такого подразделения при лаборатории контроля в монтажном тресте или использование услуг других ремонтных организаций. 1.4.2. Подразделение УЗК организуется и действует на основании Положения о лаборатории, группе, участке, утвержденного руководителем предприятия. 1.4.3. Подразделение УЗК должно быть оснащено УЗ-дефектоскопами, серийными и специализированными ПЭП, соединительными высокочастотными кабелями; комплектами СО или МИС; СОП, технической документацией, электроизмерительной и радиотехнической аппаратурой для проведения проверочных и ремонтных работ (при наличии подразделения по ремонту); вспомогательными устройствами (шаблонами, линейками, шкалами и др.); подводкой сети переменного тока частотой 50 Гц, подводкой горячей и холодной воды, шкафами для одежды и обуви, лабораторными и канцелярскими столами, стеллажами, шкафами для хранения аппаратуры, образцов, запасных частей, документации, электротельфером, стабилизатором питающего напряжения, слесарными и измерительными инструментами; емкостями с контактной жидкостью (смазкой), тележками для установки и транспортировки дефектоскопов и другим оборудованием и материалами, необходимыми для выполнения контроля в конкретных условиях. 1.4.4. Участки контроля в цехе, на монтажной площадке рекомендуется оснащать роликоопорами, кантователями, розетками сети переменного тока 50 Гц. 1.4.5. При проведении контроля крупногабаритных изделий, а также в условиях монтажа и ремонта должны быть обеспечены следующие условия: леса и подмостки должны обеспечивать безопасное и удобное расположение дефектоскописта, аппаратуры и контролируемого изделия; яркие источники света (посты электросварки, резки и т.п.), расположенные на расстоянии < 15 м от места проведения контроля, должны быть экранированы; не допускается проведение работ, вызывающих вибрацию и загрязнение абразивной пылью контролируемого изделия, ближе чем в 10 м от него; при ярком дневном свете или сильном искусственном освещении, затрудняющем наблюдение изображения на экране дефектоскопа, должны быть приняты меры к затемнению экрана дефектоскопа или мест контроля. 1.4.6. Колебания напряжения в электрической сети, к которой подключают дефектоскопы, не должны превышать значений, указанных в техническом описании дефектоскопа. При больших колебаниях напряжения дефектоскопы следует подключать через стабилизаторы. 1.4.7. Контроль проводят при температурах окружающего воздуха и контролируемой поверхности от 5 до 40 °С. Допускаются применение тепляков и подогрев металла. 1.4.8. Для изделий, допускающих кантовку, проведение контроля в потолочном положении не допускается. 1.4.9. Приведение контроля с 0 до 6 ч местного времени не допускается. 1.4.10. Рекомендуется проводить контроль звеном из двух дефектоскопистов. При этом один из них должен иметь право выдачи заключения. 1.4.11. Дефектоскописты и специалисты служб контроля должны быть обеспечены спецодеждой (костюмами, комбинезонами, халатами), обтирочными материалами (обрезками ткани с хорошей смачиваемостью), кремом для рук, мылом, полотенцами, блокнотами и пишущими инструментами. Нормы расхода спецодежды и материалов устанавливаются предприятием (организацией) в зависимости от объемов и условий работы. 1.4.12. Подготовленные для работы поверхности необходимо проверить на соответствие требованиям п. 1.3.10 и непосредственно перед ручным контролем тщательно протереть ветошью и покрыть слоем контактной смазки. 1.4.12.1. Контактная смазка должна обладать достаточной смачиваемостью, вязкостью и однородностью, быть прозрачной для ультразвука в рабочем диапазоне частот, легко удаляться с поверхности, быть безвредной для дефектоскописта и пожаробезопасной. 1.4.12.2. В качестве смазки применяют жидкие технические масла, глицерин, эмульсии или контактные смазки, составы которых приведены в приложении 1. Допускается применение ферромагнитной жидкости. При большой кривизне поверхности контролируемого изделия следует использовать смазку более густой консистенции. 1.4.12.3. Вещества, входящие в состав контактной смазки, и сама смазка не являются дефектоскопическими материалами и входному контролю не подлежат. 1.4.13. Подготовка сварного соединения, наплавки к контролю и удаление контактной смазки после окончания контроля в обязанности дефектоскописта не входят. 1.5. Подготовка персонала1.5.1. Аттестацию и квалификационные испытания специалистов и дефектоскопистов по УЗК проводят в соответствии с требованиями ПНАЭ Г-7-010-89. 1.5.2. Подготовка дефектоскопистов должна проводиться в соответствии со Сборником типовых программ для подготовки на производстве дефектоскопистов по ультразвуковому контролю и "Учебными планами и программами для подготовки и повышения квалификации на производстве" (М.: Госкомпрофобр, 1985). 1.5.3. При подготовке дефектоскопистов и повышении их квалификации следует использовать программы, согласованные с головной материаловедческой организацией. 1.5.4. Аттестованные дефектоскописты получают удостоверения по форме, данной в приложении 3 ПНАЭ Г-7-010-89. 1.5.5. Программы подготовки дефектоскопистов и специалистов подлежат пересмотру или корректировке по мере поступления новых методик и рекомендаций по контролю от соответствующих головных институтов, но не реже чем через каждые 5 лет. 2. Средства контроля2.1. При проведении УЗК используют: импульсные ультразвуковые дефектоскопы с преобразователями и соединительными кабелями; СО и СОП; вспомогательные устройства, приспособления и материалы. Указания по аттестации дефектоскопов, преобразователей и образцов изложены в ПНАЭ Г-7-014-89 "Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть 1. Контроль основного материала (полуфабрикатов)" разд. 4. Необходимо также учитывать следующие дополнения: 2.1.1. Дефектоскоп проверяют на точность измерения расстояний глубиномером с погрешностью ≤ 2,5% при расстоянии 50 мм и более и на точность измерения амплитуд эхо-сигналов с погрешностью ≤ ± 1 дБ. 2.1.2. Дефектоскоп совместно с преобразователем и кабелем проверяют на частоту ультразвуковых колебаний; погрешность измерения должна быть ≤ 10 % для частот в диапазоне 1,0-10 МГц. Проверку дефектоскопа и преобразователей выполняют по ГОСТ 23667-85 и 23702-90 или по методике, согласованной с органами Госстандарта. 2.2. Допускается изготавливать СОП из материала того же класса и подвергнутого той же термообработке, что и контролируемое изделие. 2.3. Стандартный образец предприятия с плоской поверхностью применяют при контроле швов плоских изделий и швов (продольных и кольцевых) изделий цилиндрической формы для ПН - и PC-преобразователей, если их наружный диаметр DH ≥ 150 мм или внутренний DEH ≥ 300 мм, а также для прямых совмещенных преобразователей при DH > 500 мм. 2.4. На линейные размеры и ориентацию отражателей в образцах устанавливаются следующие допуски: ± 0°30' для угла между плоским дном отверстия и акустической осью преобразователя; ± Т 14 по ГОСТ

25347-82 для диаметра и ± 2,00° для угла между отражающей плоскостью углового отражателя и поверхностью образца. 2.5. При проверке СОП проводят измерение и вычисление среднего из десяти значений амплитуды эхо-сигнала от каждого отражателя в образце при постоянной чувствительности дефектоскопа, а также расчет среднеквадратичной погрешности измерения амплитуды эхо-сигнала от контрольного отражателя. 2.6. При контроле изделий с DH ≤ 300 мм следует применять преобразователь с притертой поверхностью. 3. Подготовка к контролю3.1. Общие требования3.1.1. Контроль проводится по картам контроля или технологическим процессам. 3.1.1.1. Карты контроля, технологические процессы должны соответствовать требованиям настоящего НТД (иметь номер и отражать рабочую технологию прозвучивания конкретного сварного соединения, наплавки). Карта, технологический процесс должны содержать информацию о конструкции и категории объекта контроля, степени контроледоступности, схеме и направлениям прозвучивания, ширине зоны зачистки, конкретных номинальных параметрах контроля, параметрах сканирования, аппаратуре и преобразователе, способах настройки скорости развертки и чувствительности, оценку качества сварного соединения, разрядности работ. 3.1.1.2. Документация разрабатывается специалистами - работниками предприятия, ocyществляющего контроль. Каждая карта контроля, порядок технологического процесса должны быть подписаны разработчиком технологии, проверяющим руководителем службы контроля с указанием даты и иметь учетный номер. При укрупнении (в том числе и на заводах-изготовителях) и на монтаже допускается использовать типовые технологические карты, разработанные головной отраслевой материаловедческий организацией. 3.1.1.3. Для серии однотипных соединений составляют одну карту контроля или технологический процесс. 3.1.1.4. Выбор схем прозвучивания, параметров контроля проводят в соответствии с требованиями соответствующих разделов настоящего НТД. 3.2. Выбор параметров контроля сварных соединений3.2.1. Схемы контроля, направление прозвучивания, характеристики преобразователей при контроле стыковых, угловых и тавровых соединений трубопроводов, сосудов и листовых конструкций выбирают по табл. 1, 2 и рис. 2 - 4 исходя из необходимости обеспечения прозвучивания центральным лучом всего сечения сварного соединения с учетом его толщины и конструкции. 3.2.2. Стыковые сварные соединения 3.2.2.1. Стыковые сварные соединения с толщиной < 60 мм, кольцевые швы трубопроводов и сосудов с внутренним диаметром < 800 мм контролируют с одной поверхности прямым и однажды отраженным лучами (см. рис. 2, б). 3.2.2.2. Стыковые сварные соединения с толщиной > 60 мм при наличии доступа контролируют прямым лучом с двух поверхностей с обеих сторон шва по схемам, приведенным на рис. 2, а. 3.2.2.3. Стыковые сварные соединения с удаленным усилением шва контролируют дополнительно прямым или РС-преобразователем, выбираемым по табл. 2. 3.2.2.4. Проведение контроля с одной стороны с одной поверхности однажды отраженным лучом допускается в случаях, когда конструкция сварного соединения или основной металл одного из элементов не позволяют провести контроль с обеих сторон (поверхностей) соединения, например, соединение труб с литыми деталями или наличие несплошностей в основном металле. Наличие несплошностей должно быть зафиксировано в отчетной документации. 3.2.2.5. Стыковые сварные соединения, выполненные электронно-лучевой сваркой, контролируют по совмещенной схеме рис. 2 а, б и по методу "тандем" преобразователями с углом ввода 45-50° на частоте 1,8-2,5 МГц. Таблица 1 Выбор НП (номинальные значения)

Примечания: 1. Сварные соединения толщиной > 60 мм контролируют преобразователем с углом ввода 60-65° и более только прямым лучом на глубину до 60 мм. 2. Для плакированных сварных соединений толщиной от 20 до 60 мм дополнительно применяются ПЭП с углом ввода 45+5°. 3. В карте контроля или технологического процесса УЗК параметры контроля должны быть указаны однозначно. Указание диапазонов значений параметров не допускается. 4. Допускается для повыше

Рис. 4. Схемы контроля на поперечные трещины сварных соединений с удаленным (а, б) и неудаленным (в, г) усилениями: а, в - контроль совмещенным ПЭП; б - контроль по схеме "тандем"; г - контроль по стредл-схеме Таблица 2 Выбор прямого и PC-преобразователей (номинальные значения)

3.2.2.6. Продольные стыковые сварные соединения цилиндрических конструкций контролируют с учетом указаний, данных в приложении 2. 3.2.3. Сварные соединения секторных отводов контролируют так же, как и стыковые сварные соединения труб. 3.2.4. Стыковые сварные соединения с антикоррозионной наплавкой 3.2.4.1. Контроль проводят в целях оценки сплошности перлитного металла шва и зоны сплавления антикоррозионной наплавки с металлом шва и околошовной зоны до и после выполнения (восстановления) антикоррозионной наплавки. 3.2.4.2. Контроль проводят двумя НП только прямым лучом с углами ввода 45+5 и 65+5°, а также прямым преобразователем. 3.2.4.3. Корневую зону сварных соединений трубопроводов ГЦК Ду-850 рекомендуется контролировать методом "тандем" в соответствии с приложением 14. 3.2.4.4. Качество зоны сплавления контролируют согласно методическим указаниям разд. 3.4 настоящего НТД. 3.2.5. Угловые и тавровые сварные соединения 3.2.5.1. Угловые и тавровые соединения контролируют по схемам, приведенным на рис. 3. 3.2.5.2. Угловые и тавровые сварные соединения с толщиной привариваемого элемента до 60 мм контролируют со стороны привариваемого элемента прямым и отраженным лучами (см. рис. 3, б). 3.2.5.3. Угловые и тавровые сварные соединения с толщиной стенки привариваемого элемента свыше 60 мм контролируют прямым лучом по схеме, приведенной на рис. 3, в. 3.2.5.4. Угловые и тавровые соединения сосудов и листовых конструкций с толщиной стенки > 16 мм, а также швы приварки штуцеров с толщиной > 60 мм при отношении толщин основного и привариваемого элементов, обеспечивающем заданную чувствительность, контролируют ПС- или РС-преобразователями со стороны основного элемента (см. рис. 3, а). Реализуемая чувствительность определяется по приложению 12 и должна удовлетворять требованиям ПНАЭ Г-7-010-89. 3.2.5.5. Тавровые сварные соединения сосудов со штуцерами (патрубками) с внутренним диаметром 100 мм и более с толщиной стенки 10 мм и более контролируют с наружной поверхности сосуда по схеме, приведенной на рис. 3, б. 3.2.6. Контроль сварных соединений на поперечные несплошности 3.2.6.1. Контролю на поперечные несплошности подлежат сварные соединения, указанные в табл. 3. 3.2.6.2. Контроль стыковых сварных соединений со снятым усилением и швов угловых и тавровых соединений (со стороны основного элемента) проводят ПЭП, ориентированным вдоль шва в двух встречных направлениях на всю ширину контролируемой зоны. В процессе контроля ПЭП поворачивают в секторе от 0 до 10° в обе стороны от продольной оси шва. При этом шаг сканирования во всех направлениях не должен превышать половины диаметра пьезоэлемента ПЭП. Таблица 3 Указания по контролю на поперечные трещины

_____________ *(1) Для швов с Х-образной разделкой предпочтительна схема, приведенная на рис. 4, г. *(2) При отсутствии доступа со стороны основного элемента контроль проводят со стороны привариваемого элемента при его диаметре 800 мм и более. *(3) При диаметре привариваемого элемента < 800 мм контроль на поперечные дефекты не проводят. 3.2.6.3. Контроль стыковых сварных соединений, выполненных с усилением шва, а также угловых и тавровых сварных соединений (со стороны привариваемого элемента) проводят сплошным сканированием НП в секторе от 10 до 40° относительно продольной оси шва в околошовной поверхности основного металла в двух встречных направлениях. При этом шаг сканирования вдоль шва не должен превышать половины диаметра пьезоэлемента ПЭП. 3.3. Выбор параметров контроля наплавок на деталях и кромках3.3.1. При контроле перлитных наплавок проверяют сплошность наплавки, включая прилегающий слой основного металла толщиной 2 мм. 3.3.2. Перлитную наплавку на кромках контролируют на частоте 2-5 МГц: PC-преобразователем со стороны наплавки и НП с углами ввода 65-70° со стороны основного металла толщиной < 20 мм; НП с углом ввода 66-70° и PC-преобразователем со стороны наплавки при толщине основного металла 20 мм и более. 3.3.3. Допускается совмещать контроль перлитных наплавок и готовых сварных соединений. 3.3.4. При контроле аустенитных наплавок оценивают сплошность зоны сплавления наплавки с основным металлом. 3.3.5. Аустенитную наплавку на кромках контролируют PC-преобразователем на частоте 2-5 МГц со стороны наплавки. Если такой контроль не возможен, наплавку контролируют со стороны основного металла НП с углами ввода, обеспечивающими нормальное (± 2,5°) падение УЗ-луча на линию сплавления. 3.3.6. Усиливающие наплавки контролируют РС-преобразователем на частоте 2-5 МГц со стороны рабочей поверхности наплавки. 3.3.7. В случае обнаружения при выборке трещин глубиной >4 мм рекомендуется проконтролировать наплавку ПГВ по методике, данной в приложении 3. 3.4. Выбор параметров контроля антикоррозионной аустенитной наплавки3.4.1. Наплавку контролируют на частоте 2 - 5 МГц: при толщине основного металла < 40 мм РС-преобразователем со стороны основного металла, а в случае невозможности контроля - со стороны наплавки; при толщине основного металла 40 мм и более - прямым преобразователем со стороны основного металла, а в случае отсутствия доступа - РС-преобразователем со стороны наплавки. 3.4.2. Если суммарная площадь участков, доступных контролю со стороны основного металла, меньше 1/3 общей площади наплавки, то контроль указанных участков допускается проводить со стороны наплавки. 3.4.3. Если параллельность поверхности основного металла в зоне сплавления превышает φ, то по п. 1.3.4 могут быть применены специальные ПЭП, обеспечивающие нормальное падение УЗ-луча на поверхность зоны сплавления. Допускается контроль через наплавку на поверхности изделия. 4. Проведение контроля4.1. Ознакомление с объектом контроля4.1.1. Перед началом контроля дефектоскопист обязан: получить задание (заявку) на контроль с указанием типа и номера сварного соединения и его расположения на контролируемом объекте (узле, трубопроводе), объема контроля, толщины и диаметра сварных элементов, номеров чертежа и перечня конструктивных отклонений, влияющих на контроледоступность соединения; ознакомиться с картой контроля, технологическим процессом, конструкцией и особенностями технологии выполнения сварных соединений, а также с документацией, в которой указаны допущенные отклонения от установленной технологии и результаты предшествующего контроля; убедиться в отсутствии недопустимых наружных дефектов; убедиться, что ширина усиления шва соответствует требованиям ПНАЭ Г-009-89, а ширина подготовленной под контроль зоны - требованиям п. 1.3.9. 4.2. Разметка изделия4.2.1. Контролируемое соединение должно быть размечено. 4.2.2. Разметка включает отметку границ шва и наплавки, разбиение на участки длиной ≤ 500 мм и их маркировку. Разметка должна соответствовать разметке для радиографического контроля, если таковой предусмотрен ПТД. 4.2.3. Кольцевые сварные соединения трубопроводов рекомендуется разбивать на участки по аналогии с часовым циферблатом. 4.2.4. Антикоррозионную наплавку рекомендуется разметить на участки площадью ≤ 0,25 м2 и большей стороной ≤ 1 м. 4.2.5. Разметка должна быть предусмотрена технологическим процессом изготовления, должно быть обеспечено ее воспроизведение на всех стадиях проведения УЗК данного изделия. Начало и направление отсчета участков должно быть замаркировано постоянным клеймом на изделии и отмечено в карте контроля. 4.3. Последовательность методических операций контроляКонтроль сварных соединений и наплавки проводят в следующей последовательности: настраивают скорость развертки дефектоскопа; устанавливают поисковый, контрольный и браковочный уровни чувствительности; проводят сканирование; при появлении эхо-сигнала от несплошности определяют его максимум. Если высота эхо-сигнала ниже контрольного уровня, то продолжают сканирование. Если высота эхо-сигнала равна или превышает контрольный уровень, то измеряют и записывают характеристики несплошностей; оценивают допустимость несплошностей и качество сварного соединения путем сравнения измеренных значений характеристик с нормативными; фиксируют результаты контроля. 4.4. Настройка аппаратуры4.4.1. Настройка скорости развертки и глубиномера 4.4.1.1 Настройку скорости развертки следует проводить таким образом, чтобы сигналы от несплошностей в любом участке сварного соединения находились в пределах экрана дефектоскопа. 4.4.1.2. Настройку скорости развертки при контроле сварных соединений толщиной < 12 мм рекомендуется проводить по угловому отражателю в образце согласно схеме, данной на рис. 5. 4.4.1.3. Настройку скорости развертки при контроле сварных соединений толщиной 12 мм и более проводят по глубиномеру дефектоскопа. При этом границы рабочей зоны экрана (контроля) устанавливаются по значениям минимально и максимально возможной глубины залегания несплошностей. Примечание. При контроле прямым лучом глубину залегания несплошности измеряют как расстояние от наружной поверхности, а при контроле однажды отраженным лучом - как сумму толщины стенки и расстояния от внутренней поверхности соединения до несплошности. Рис. 5. Схема настройки развертки по угловым отражателям 4.4.1.4. Настройку глубиномера проводят в соответствии с инструкцией по эксплуатации дефектоскопа по донным эхо-сигналам, эхо-сигналам от двугранных углов или вогнутой поверхности СО или образца МИС, или по СОП с отверстиями на различной глубине. 4.4.1.5. При контроле сварных соединений толщиной < 12 мм допускается настройку глубиномера не проводить, а глубину залегания несплошности определять по месту расположения эхо-сигнала на развертке дефектоскопа. Рис. 6. СОП для контроля РС – преобразователем перлитной (а) и аустенитной (б) наплавки кромок и смеха настройки дефектоскопа (в): Нн – толщина наплавки; Ø – диаметр плоскодонного отверстия; S – площадь дна плоскодонного отверстия (Ø и S – маркировать) Рис. 7. Схема настройки дефектоскопа (а) и СОП для контроля НП перлитной и аустенитной наплавки (б): S – площадь плоскодонного отверстия; Н – толщина образца; Нн – глубина плоскодонного отверстия, равная толщине наплавки. Рис. 8. СОП для антикоррозийной наплавки: а – схема настройки дефектоскопа; б – контроль со стороны основного металла; в – контроль со стороны наплавки; г – контроль через наплавку; Ø – диаметр плоскодонного отверстия; S – площадь плоскодонного отверстия; Н – толщина основного металла; Нн – толщина наплавки. 4.4.1.6. Допускается настраивать глубиномер и скорость развертки по эхо-сигналу от двугранного угла шлифованного прямоугольного бруска, например плитки Иогансона, связанной со шлифованным торцом, СО-2 через слой контактной жидкости посредством постоянного магнита (или воздушной присоски). 4.4.1.7. Скорость развертки при контроле наплавки настраивают по плоскодонным отверстиям в СОП согласно схемам, приведенным на рис. 6 - 8, или по донному сигналу. 4.4.1.8. При контроле сварных соединений толщиной 150 мм и более настройку глубиномера следует проводить с учетом затухания УЗ. 4.4.1.9. Для преобразователей с углом ввода 60-80° настройку дефектоскопа и измерение фактического угла ввода рекомендуется проводить при температуре, равной той, при которой проводится контроль. При различии этих температур следует учитывать изменение угла ввода. Температурные поправки угла ввода для преобразователей с призмой из оргстекла определяют по графику рис. 9. Для преобразователей из комплекта ПРИЗ Д5 учет температурных поправок не требуется. 4.4.2. Настройка чувствительности4.4.2.1. Настройка чувствительности проводится в целях обеспечения выявления несплошностей, подлежащих фиксации в данном сварном соединении: 4.4.2.2. При настройке устанавливают следующие уровни чувствительности: а) браковочный, при котором проводится оценка допустимости обнаруженной несплошности по амплитуде эхо-сигнала. Браковочный уровень (максимально допустимая эквивалентная площадь) определяется ПК сварных соединений и наплавки; б) контрольный, при котором проводятся измерение характеристик обнаруженных несплошностей и оценка их допустимости по предельным значениям характеристик (условной протяженности, высоте и др.) Рис. 9. Зависимость угла ввода (а) от температуры для преобразователя с номинальными углами ввода а = 51° (β = 40°) (1); 60° (2); 65° (β = 50°) (3) и 70° (4) Контрольный уровень (наименьшая фиксируемая эквивалентная площадь) ниже браковочного на 6 дБ; в) поисковый, при котором проводится поиск несплошностей. Поисковый уровень ниже контрольного не менее чем на 6 дБ; г) опорный, при котором эхо-сигнал от отражателя в СО имеет заданную высоту на экране дефектоскопа. 4.4.2.3. Браковочный, контрольный и поисковый уровни устанавливаются отдельно для каждой обнаруженной несплошности в зависимости от глубины ее залегания. Допускается устанавливать одно значение поискового уровня для контролируемого сварного соединения по максимально возможной глубине залегания несплошности. 4.4.2.4. Настройку чувствительности при контроле сварных соединений толщиной < 12 мм проводят по угловым отражателям (рис. 10). Допускается настраивать чувствительность по вертикальному или горизонтальному цилиндрическому отверстию, сегменту при условии воспроизведения нормативного уровня чувствительности контроля с погрешностью ± 1 дБ. Кроме того, допускается настраивать чувствительность по двугранному углу. При этом разница между сигналом от угла и нормативным уровнем чувствительности должна быть указана в ПКД. 4.4.2.5. Настройку чувствительности при контроле сварных соединений толщиной 12 мм и более проводят по приложению 4. 4.4.2.5.1. Допускается проводить настройку чувствительности и определение эквивалентной площади (диаметра) обнаруженных несплошностей по СОП с плоскодонными отверстиями. 4.4.2.5.2. Допускается использование СОП с плоскодонными отверстиями, площади которых отличаются от регламентируемых ПК значений, при условии корректировки чувствительности на величину

где Sнорм и Sобр - площадь плоскодонного отверстия по нормативам ПК и фактически выполненного отверстия в образце соответственно. При этом величина ΔA не должна превышать 12 дБ. 4.4.2.5.3. Для сварных соединений толщиной до 20 мм допускается проводить настройку чувствительности по угловым отражателям в соответствии с п. 1 приложения 4. 4.4.2.5.4. Для получения опорных сигналов допускается использовать отражатели в виде поверхностей, углов изделия. При этом разница между опорным сигналом и настраиваемым уровнем чувствительности должна быть указана в ПКД. Рис. 10. Схема получения опорных сигналов при настройке чувствительности: а – при контроле сварных соединений толщиной < 12 мм; б – то же толщиной 12 мм и более. 4.4.2.5.5. При настройке чувствительности по двугранному углу образца вместо плоскости, перпендикулярной к УЗ-лучу, следует учитывать, что при работе преобразователями с углами ввода 37-52° эхо-сигналы от угла и плоскости одинаковы с точностью ± 0,5 дБ, а при работе преобразователем с углом ввода 65° эхо-сигнал от угла меньше эхо-сигнала от плоскости на 10 ± 1 дБ. Сглаживание вершины угла путем снятия фаски (под углом 45°) допускается в пределах, регламентируемых табл. 4. При этом искажение эхо-сигнала не превышает ± 1 дБ. Таблица 4 Максимально допустимая ширина фаски Вф в вершине двугранного угла образца

4.4.2.6. При контроле на продольные несплошности кольцевых сварных соединений трубных элементов отраженным лучом с настройкой по плоскопараллельным образцам или по опорным сигналам, полученным прямым лучом, следует учитывать потери энергии на внутренней цилиндрической поверхности околошовной зоны контролируемого сварного соединения. Для этого вводят поправки ∆A, определяемые экспериментально или из графика, данного на рис. 11. Значение поправки округляется до ближайшего целого значения. 4.4.2.7. При контроле наплавки на кромках сварного соединения чувствительность настраивают по плоскодонным отверстиям в СОП или АРД-диаграммам. Примеры конструкций СОП для контроля наплавки на кромках показаны на рис. 6, а, б и 7, а, а схема настройки скорости развертки и браковочной чувствительности - на рис. 6, в и 7, б, где S и d - нормативные значений эквивалентных площади и диаметра.

Рис. 11. Поправка на потери чувствительности при отражении от донной поверхности кольцевых сварных соединений трубных элементов для совмещенных преобразователей на частоту 1,25 – 5,0 МГц. 4.4.2.8. При контроле антикоррозионной аустенитной наплавки чувствительность настраивают по СОП, показанным на рис. 8, или АРД-диаграммам. 4.4.2.9. Глубина залегания дна отверстия в СОП по рис. 8, б не должна отличаться от номинальной толщины наплавки более чем на 1 мм при толщине наплавки до 12 мм и 2 мм при большей толщине. Толщина наплавки и высота отверстия в образце, показанном на рис. 8, а, в, должны быть равными минимальной толщине наплавки контролируемого изделия.

Рис. 12. Ослабление ΔА донного сигнала за счет затухания в наплавке из аустенитной стали различной толщины при контроле нормальным преобразователем: f = 1,8 – 2,5 МГц (для f = 2,0 МГц затухание равно 0,35 дБ/м). Образцы изготавливаются из тех же материалов и по той же технологии, что и контролируемое изделие. Образцы, данные на рис. 8, а, допускается изготавливать из основного металла толщиной (Н+Нн) без наплавки. Образцы могут быть изготовлены в виде фрагментов образцов, приведенных на рис. 6. 4.4.2.10. Рекомендуется проводить настройку чувствительности по СОП в случаях контроля: в ближней зоне преобразователя; РС-преобразователем изделий толщиной 3 - 10 мм; притертыми преобразователями. 4.4.2.11. При работе с дефектоскопами, обеспечивающими выравнивание эхо-сигналов от равновеликих несплошностей в зоне контроля с точностью ± 1,5 дБ, настройку чувствительности проводят согласно приложению 4, п. 2.3. 4.4.2.12. Если переключатель рабочей частоты дефектоскопа не имеет положения "1,8", то при подключении преобразователя на частоту 1,8 МГц указанный переключатель устанавливают в положение "1,25" для отечественных и в положение "2" для зарубежных дефектоскопов. 4.4.2.13. При настройке и контроле прямым совмещенным ПЭП изделий, имеющих аустенитную наплавку на контактной поверхности стыкуемых элементов, следует учитывать потери чувствительности в наплавке (рис. 12). 4.4.3. Допускается при контроле НП в качестве опорных использовать донные сигналы, полученные прямым преобразователем на изделии или образце. При этом рекомендуется применять преобразователи двустороннего излучения, а настройку скорости развертки и чувствительности проводить по методике, изложенной в приложении 5. 4.4.4. При контроле сварных соединений по схеме "тандем" установление браковочного уровня по п. 4.4.2.2 а) и оценку эквивалентного диаметра (площади) обнаруженной несплошности проводят с помощью АРДТ-диаграммы (рис. 13) относительно опорного сигнала A∞, получаемого непосредственно на изделии развернутыми навстречу друг другу преобразователями (см. схему измерений на рис. 13). Рабочую зону развертки устанавливают путем стробирования опорного сигнала. 4.4.5. Настройку аппаратуры и оценку несплошностей при контроле сварных соединений сферических корпусов задвижек трубопроводов Ду-100 - Ду-200 проводят в соответствии с приложением 6.

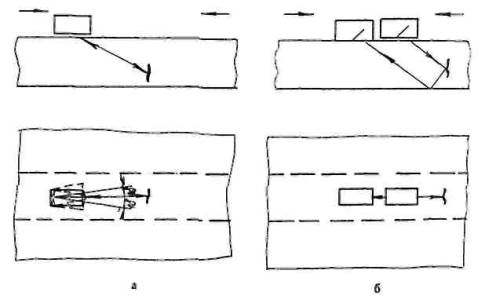

4.5. Сканирование4.5.1. Контроль проводят контактным способом, перемещая преобразователь по поверхности изделия вручную. 4.5.2. Контроль сварных соединений при продольном (вдоль шва) сканировании НП проводят путем перемещения ПЭП по поверхности сварных элементов параллельно оси сварного шва с одновременным возвратно-поступательным перемещением перпендикулярно к оси (рис. 14).

Рис. 14. Схемы сканирования сварного соединения: а – при контроле сварных соединений толщиной < 60 мм; б – то же толщиной 60 мм и более; в – траектория сканирования; хmax – максимальное удаление ПЭП от шва. Контроль прямым ПЭП проводят путем его перемещения по поверхности сварного соединения или сварного элемента вдоль или поперек шва. 4.5.3. Величина продольного (вдоль шва) шага сканирования не должна превышать половины максимально допустимой условной протяженности одиночной несплошности, расположенной на половине толщины сварного соединения. 4.5.4. Для сварных соединений толщиной >100 мм допускается устанавливать шаг сканирования равным половине диаметра пьезоэлемента. 4.5.5. Контроль антикоррозионной наплавки проводят путем построчного сканирования перпендикулярно к наплавленным валикам с шагом не более половины диаметра (ширины) ПЭП при контроле со стороны основного металла и не более половины условной протяженности предельно допустимого отражателя при контроле со стороны наплавки. 4.5.5.1. При сканировании РС-преобразователем направления электроакустического экрана и наплавки должны совпадать. 4.5.5.2. При контроле по размеченным участкам перекрытие у границ участков должно быть не менее шага сканирования преобразователя. 4.5.5.3. В процессе сканирования необходимо обеспечивать постоянный акустический контакт преобразователя с поверхностью наплавки. 4.5.6. При контроле изделий цилиндрической формы рекомендуется применение насадок на преобразователи и других вспомогательных средств, стабилизирующих его положение. 4.5.7. Скорость сканирования не должна превышать 150 мм/с. 4.5.8. Ширину зоны сканирования (см. х на рис. 14) определяют по соответствующим СОП в зависимости от толщины сварных элементов или геометрическим расчетом и указывают в карте контроля, технологическом процессе. 4.5.9. В процессе перемещения преобразователя проводят его повороты относительно собственной вертикальной оси на 10-15°. 4.5.10. В процессе сканирования необходимо обеспечивать постоянный акустический контакт преобразователя с поверхностью сварных элементов. 4.6. Измерение характеристик несплошностей4.6.1. При обнаружении несплошностей с амплитудой эхо-сигнала, равной или большей контрольного уровня, определяют: координаты; максимальную амплитуду эхо-сигнала (максимальную эквивалентную площадь); условную протяженность или класс идентификации по протяженности (протяженный - непротяженный); условную высоту; характеристики формы и ориентации несплошностей. 4.6.2. Условную высоту, характеристики формы и ориентации несплошностей определяют в случаях, предусмотренных разд. 14 ПНАЭ Г-7-010-89, или других особых случаях в целях получения дополнительной информации о несплошности. 4.6.3. Координаты h, х и L (рис. 15) измеряют при появлении в рабочей зоне экрана дефектоскопа эхо-сигнала следующим образом: координата h (глубина залегания) определяется для сварных соединений толщиной > 8 мм прямым отсчетом по глубиномеру, или по шкале развертки, или расчетом; координата х определяется по известному значению угла ввода расчетом, или по индикатору дефектоскопа, или отсчетом по градуированной шкале развертки, или по координатным линейкам; координата L определяется как место расположения несплошности вдоль продольной оси шва. 4.6.3.1. Координаты измеряют при положении преобразователя, соответствующем максимальной амплитуде эхо-сигнала от несплошности. Последнюю устанавливают равной половине высоты экрана дефектоскопа.

Рис. 15. Схема измерения координат несплошности (а) и амплитуды эхо-сигнала (б)

Рис. 16. Схемы измерения условий протяженности (а) и условной высоты (б) несплошности: ΔL – условная протяженность; Δh – условная высота. 4.6.3.2. Если настройка глубиномера проводилась по СО-2, то при глубине залегания несплошностей >150 мм измеренные по глубиномеру координаты несплошностей следует корректировать в целях учета квазиискривления луча в результате влияния затухания УЗ. Для этого можно использовать координатную линейку УКЛ N 1 из комплекта КОУ-2, таблицы поправок, натурные образцы. 4.6.4. Амплитуду эхо-сигнала измеряют по показаниям аттенюатора при заданной высоте на экране дефектоскопа. 4.6.4.1. Измерение максимальной эквивалентной площади несплошности проводят по максимальному сигналу независимо от направления прозвучивания, при котором он получен. 4.6.5. Условную протяженность (рис. 16, а) измеряют как расстояние между крайними положениями преобразователя при перемещении его вдоль несплошности. При этом крайними положениями преобразователя считают те, при которых амплитуда эхо-сигнала уменьшается до контрольного уровня чувствительности. 4.6.5.1. При контроле кольцевых сварных соединений трубных элементов условную протяженность ∆L определяют по измеренному значению ∆Lизм условной протяженности из формулы

где D - наружный диаметр трубных элементов; h - глубина залегания несплошности. 4.6.6. Условную высоту (рис. 16, б) измеряют как разность значений глубины залегания несплошности в крайних положениях преобразователя, при которых амплитуда эхо-сигнала уменьшается до контрольного уровня чувствительности. 4.6.6.1. Условную высоту протяженной несплошности измеряют в том месте, где эхо-сигнал имеет наибольшую амплитуду. Она определяется только для несплошностей, отстоящих от внутренней или наружной поверхности сварного соединения более чем на 5 мм. 4.6.7. Несплошности в количестве двух или более учитываются раздельно (разрешаются), если эхо-сигналы от них, наблюдаемые на экране одновременно или последовательно при перемещении преобразователя по поверхности изделия, разделены интервалом (на линии развертки или вдоль линии сканирования), где амплитуда уменьшается на 6 дБ или более относительно меньшего эхо-сигнала. Если это условие не выполняется, то несплошности рассматриваются как одна. 4.6.8. Средняя квадратическая погрешность измерения амплитуд эхо-сигналов при соблюдении требований настоящего НТД не превышает ± 2 дБ. Относительная средняя квадратическая погрешность измерения эквивалентной площади не превышает ± 50%. Средняя квадратическая погрешность измерения условной протяженности при соблюдении требований настоящего НТД ≤ ± 5 мм для толщины до 200 мм и ≤ ± 10 мм для толщин свыше 200 мм. Средняя квадратическая погрешность измерения условной высоты определяется по формуле

где ∆h0 - погрешность глубиномера дефектоскопа по его паспортным данным. 4.6.9. Число одиночных несплошностей или их суммарную эквивалентную площадь определяют по длине сварного шва или площади антикоррозионной наплавки соответственно. При этом расстояние между двумя отдельными несплошностями определяют как расстояние между двумя ближайшими положениями преобразователя, при которых сигнал от одной несплошности уменьшается до контрольного уровня, а сигнал от другой достигает контрольного уровня. 4.6.10. Для оценки формы и ориентации несплошностей следует использовать отдельные характеристики по п. 4.1.7 ГОСТ 14782-86 или их совокупность. Измерения характеристик проводят согласно п. 4.6.2 настоящего НТД и приложений 7 и 8. 4.6.11. При интерпретации результатов контроля следует учитывать особенности контроля сварных соединений различных конструкций, изложенные в приложении 9. 5. Оценка допустимости несплошностей5.1. Допустимость зафиксированных несплошностей оценивают в соответствии с требованиями действующих ПК. 5.2. При оценке допустимости несплошностей по протяженности их классифицируют на протяженные и непротяженные (точечные) по приложению 10. 5.3. Несплошность считают поперечным дефектом (типа "Т" по ГОСТ 14782-86), если при прозвучивании в направлении продольной оси шва ее эквивалентная площадь Sпоп независимо от условной протяженности равна 50% или более величины наименьшей фиксируемой эквивалентной площади, а при расположении преобразователя под углом 90 ± 15° к продольной оси шва его эквивалентная площадь < 50% Sпоп. 5.4. Браковочный уровень при пооперационном контроле сварных соединений и наплавок, подвергаемых окончательной термообработке, рекомендуется снижать (повышать чувствительность) на 3 дБ, учитывая вероятность увеличения эхо-сигнала от несплошности после термообработки. 5.5. Рекламации предприятия-заказчика должны быть основаны на данных контроля с учетом погрешностей по п. 4.6.8, выполненного в соответствии с настоящим НТД и картой контроля изготовителя. При этом окончательная оценка эквивалентной площади несплошности, проводится по АРД-диаграммам (шкалам). 5.6. При обосновании допускаемых ПК изменений браковочного уровня (например, по разд. 14 ПНАЭ Г-7-10-89) для получения дополнительной информации о конфигурации и ориентации несплошности следует использовать указания п. 4.6.10. 5.7. Если обнаруженная несплошность залегает в пределах мой эквивалентной площади, выполненным на глубине залегания несплошности. 6. Оформление отчетной документации6.1. Результаты контроля каждого сварного соединения должны быть зафиксированы в рабочих журналах и заключениях (протоколах). 6.2. Журнал является первичным документом, в котором регистрируют результаты контроля. Сведения в журнал заносятся дефектоскопистом. Заключение является сдаточным документом. Его можно составлять как на одно, так и на группу сварных соединений или наплавок контролируемого объекта. 6.3. Правильность оформления журналов и заключений контролирует лицо, ответственное за оформление документации. 6.4. Журнал должен иметь сквозную нумерацию страниц, быть прошнурованным и скрепленным подписью лица, ответственного за оформление документации. Исправления должны быть завизированы лицом, внесшим исправления. 6.5. Формы заключений и журналов устанавливает предприятие, проводящее контроль. 6.6. В журналах и заключениях должны быть отражены следующие обязательные сведения: индекс (номер) шва, наплавки по чертежу; диаметр и толщина сварного соединения; категория сварного соединения по ПНАЭ Г-7-010-89; тип дефектоскопа и его номер; тип преобразователя, частота и угол ввода, учетный номер; максимально допустимая эквивалентная площадь; описание несплошности; число несплошностей на любых 100 мм длины шва; оценка качества; подпись дефектоскописта; номер и дата заключения. Если на контролируемое сварное соединение или наплавку имеется карта контроля, то вместо сведений о сварном соединении, наплавке и параметрах контроля допускается указывать номер карты контроля. 6.7. Журналы должны храниться на предприятии в архиве службы контроля 5 лет. 6.8. Для сокращенной записи следует использовать буквенно-цифровую форму записи результатов контроля по приложению 11. 7. Требования безопасности7.1. Ультразвуковые дефектоскопы являются переносными электроприемниками, поэтому при их эксплуатации должны выполняться требования безопасности и производственной санитарии в соответствии с Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей, утвержденными Госгортехнадзором СССР в 1984 г. 7.2. Организация участка контроля должна соответствовать требованиям "Санитарных норм проектирования промышленных предприятий СН 245-71", утвержденных Госстроем СССР в 1971 г. 7.3. При использовании на участке контроля подъемных механизмов необходимо выполнять требования Правил устройства и безопасной эксплуатации грузоподъемных кранов, утвержденных Госгортехнадзором СССР в 1965 г. См. Правила устройства и безопасной эксплуатации грузоподъемных кранов ПБ 10-382-00, утвержденные постановлением Госгортехнадзора России от 31 декабря 1999 г. N 98 7.4. Работы с применением эпоксидных смол должны выполняться в соответствии с "Санитарными правилами при работе с эпоксидными смолами N 348-60", утвержденными Минздравом СССР. См. Санитарные правила при производстве и применении эпоксидных смол и материалов на их основе, утвержденные Главным государственным санитарным врачом СССР 28 ноября 1989 г. N 5159-89 7.5. Перед допуском к проведению контроля все лица, участвующие в его выполнении, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале. 7.6. Инструктаж по п. 7.5 следует проводить периодически в сроки, установленные приказом по предприятию (организации) . 7.7. Контроль должен, как правило, выполняться звеном из двух дефектоскопистов. 7.8. В случае выполнения контроля на высоте, в стесненных условиях, а также внутри сосудов дефектоскописты и обслуживающий персонал должны пройти дополнительный инструктаж по технике безопасности согласно положению, действующему на предприятии (организации). 7.9. Лица, участвующие в выполнении контроля, должны знать и выполнять общие правила техники безопасности, установленные для работников цехов и участков, в которых проводят контроль. 7.10. Мероприятия по пожарной безопасности осуществляются в соответствии с требованиями "Типовых правил пожарной безопасности для промышленных предприятий", утвержденных ГУПО МВД СССР в 1975 г. 7.11. Дефектоскописты должны быть обеспечены головными уборами и спецодеждой, не стесняющей движения. 7.12. При отсутствии на рабочем месте розеток подключение и отключение дефектоскопа от электрической сети должны проводить дежурные электрики. 7.13. Перед включением дефектоскопа в электрическую сеть он должен быть заземлен голым гибким медным проводом сечением ≥ 2,5 мм2. 7.14. При выполнении дефектоскопии внутри сосудов напряжение источника питания, к которому подключают дефектоскоп, не должно превышать 12 В. 7.15. При проведении контроля вблизи мест выполнения сварочных работ рабочее место дефектоскописта должно быть ограждено светозащитными экранами. Приложение

1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Угол ввода луча, град |

А |

Б |

В |

|

От 0 до при УЗК продольных сварных соединений |

Свыше n до m при УЗК продольных сварных соединений |

Свыше m |

|

|

40 |

0-0,188 |

0,188-0,375 |

Более 0,375 |

|

0,-0,526 |

0,526 и более |

||

|

45 |

0-0,140 |

Свыше 0,140 до 0,293 |

Свыше 0,293 |

|

0-0,322 |

Свыше 0,322 до 1,0 |

||

|

50 |

0-0,104 |

0,104-0,234 |

Более 0,234 |

|

0-0,208 |

0,208 и более |

||

|

60 |

0-0,052 |

Свыше 0,052 до 0,134 |

Свыше 0,134 |

|

0-0,089 |

Свыше 0,089 до 1,0 |

||

|

65 |

0-0,035 |

0,036-0,094 |

Более 0,094 |

|

0-0,057 |

0,057 и более |

||

|

68 |

0-0,026 |

0,026-0,073 |

Более 0,073 |

|

0-0,042 |

0,042 и более |

||

|

70 |

0-0,021 |

0,021-0,060 |

Более 0,060 |

|

0-0,034 |

0,034 и более |

||

|

72 |

0-0,017 |

0,017-0,049 |

Более 0,049 |

|

0-0,027 |

0,027 и более |

Примечаниe. Числитель - с наружной стороны, знаменатель - с внутренней

Рис. П2.3. Эквивалентная толщина плоского сварного соединения при контроле продольных швов с внутренней стороны: для ПЭП с углом ввода 40° (1); 50° (2); 65° (3); 68° (4); 70° (5); 72° (6).

Рис. П2.4. График для определения эквивалентной толщины плоского сварного соединения при УЗК продольных швов с внутренней стороны: для преобразователя с углом ввода 60° (I); 45° (II).

Рис. П2.5. График для определения эквивалентной толщины плоского сварного соединения при УЗК продольных швов с наружной стороны: для преобразователя с углом ввода 60° (I); 45° (II)

Рис. П2.6. Эквивалентная толщина плоского сварного соединения изделий цилиндрической формы.

Рис. П2.7. Опора для преобразователя.

Нумерация пунктов приводится в соответствии с источником

5.1. Возможность контроля всего сечения шва (при наличии усиления шва) и зоны перемещения преобразователей определяют расчетно-графическим способом.

5.2. При УЗК с наружной стороны чувствительность контроля определяют исходя из требований НТД (ПК) и эквивалентной толщины сварного соединения Нпл, для этого:

5.2.1. Исходя из величины Нпл (см. п. 2) устанавливают диапазон толщин сварных соединений, к которому относится данное соединение.

5.2.2. Если Нпл сварного соединения входит в тот же диапазон толщин, что и истинная толщина Н, то контроль следует проводить с чувствительностью, предусмотренной НТД для этого диапазона.

Если Нпл попадает в следующий диапазон толщин, то контроль с наружной стороны следует проводить с чувствительностью, предусмотренной НТД для этого диапазона толщин, что должно быть отмечено в карте УЗК и результатах контроля.

5.3. При контроле с внутренней стороны выбранными преобразователями чувствительность определяют исходя из истинной толщины соединений Н, но настраивают ее для глубины, соответствующей эквивалентной толщине изделия Нпл, определяемой по рис. П2.3.

6. Если отношение H/R находится в области В, то при определении контроледоступности следует учесть, что контроль всего сечения шва с наружной стороны невозможен (степень контроледоступности не выше 2С или 3 С). В этом случае контроль всего сечения шва может быть обеспечен при отсутствии усиления шва и его прозвучивания с наружной и внутренней сторон соединения, что должно быть проверено расчетно-графическим способом. Если контроль возможен, то при выборе его параметров следует учесть указания п. 5 настоящего приложения.

7. Для определения координат дефектов в сечении шва глубиномер дефектоскопа следует настраивать в расстояниях по лучу.

8. Контроль на отсутствие поперечных трещин проводится в соответствии с требованиями п. 3.2.6 основного текста настоящего НТД.

9. При выполнении УЗК сварных соединений цилиндрических конструкций рекомендуется использовать опору или проточку (сопряжение поверхностей) (рис. П2.7, 2.8).

Рис. П.2.8. Схема проточки (сопряжения) контактной поверхности преобразователя: О и О' – точки выхода луча преобразователя с плоской контактной (до проточки) и обработанной поверхностями.

Приложение

3

(справочное)

Методика контроля аустенитной наплавки головными волнами

1. Настоящая методика регламентирует порядок контроля зоны сплавления антикоррозионной аустенитной наплавки толщиной ≤ 12 мм с основным металлом в целях выявления трещин, перпендикулярных к зоне сплавления.

2. Поверхность наплавки не должна иметь углублений между валиками и неровностей размером > 0,8 мм. Поверхность должна быть зачищена от брызг металла, грязи и флюса. Шероховатость поверхности Rz должна быть не грубее 40 мкм.

3. Наплавку контролируют любым дефектоскопом с ПГВ типа ИЦ-70 на частоте 1,8 МГц. Схема контроля показана на рис. П3.1. Допускается проводить контроль ПГВ типа ИЦ-61, если они обеспечивают выявление эталонного дефекта на уровне, превышающем уровень шумов на 6 дБ*.

4. Перед началом контроля поверхность наплавки рекомендуется разметить на участки размером приблизительно 200×200 мм2. Поверхность перед контролем покрывается контактной смазкой.

5. Рис. П3.1. Схема контроля наплавки ПГВ: 1 - излучатель; 2 - наплавка; 3, 4 - продольно-поверхностные волны; 5 - трещина; 6 - боковая волна; 7 - приемник; 8 - основной металл

Настройку скорости развертки дефектоскопа проводят по отражению продольно-поверхностных волн от свободного прямого двугранного угла изделия или СОП. Настройку чувствительности проводят по плоскодонному отверстию в СОП.

Рис. П3.1. Схема контроля наплавки ПГВ: 1- излучатель; 2 – наплавка; 3, 4 – продольно-поверхностные волны; 5 – трещина; 6 – боковая волна; 7 – приемник; 8 – основной металл.

6. СОП по рис. П3.2,а изготавливают из тех же сталей (основной металл) и по той же технологии, что и контролируемое изделие. Толщина наплавки образца не должна отличаться от наплавки изделия более чем на 0,5 мм. Шероховатость контактной поверхности испытательного образца должна соответствовать шероховатости контактной поверхности Rz изделия, но не должна быть грубее 40 мкм.

7. Настройку скорости развертки проводят в следующей последовательности:

7.1. Устанавливают ПГВ на образец так, чтобы передняя грань ПГВ совпадала с плоскостью торца образца. Поднимают чувствительность дефектоскопа до появления на экране эхо-сигнала, соответствующего отражению от торца образца. При этом эхо-сигнал должен прощупываться пальцем, смоченным контактной жидкостью, на глубине 5-10 мм от контактной поверхности.

7.2. Стробируют эхо-сигнал, как показано на рис. П3.2, б.

8. Настройку чувствительности проводят в следующей последовательности:

8.1. Устанавливают ПГВ на образец так, чтобы его передняя грань и дно отверстия находились в одной плоскости.

8.2. Увеличивают чувствительность дефектоскопа до появления эхо-сигнала от дна отверстия в строб-импульсе и, перемещая ПГВ, находят его максимум.

8.3. Устанавливают браковочный уровень чувствительности. Для этого доводят высоту эхо-сигнала на экране до 20 мм над линией развертки (рис. П3.2, б).

8.4. Устанавливают поисковый уровень чувствительности поворотом аттенюатора на 6 дБ выше браковочного уровня.

8.5. Контроль проводят на поисковом уровне чувствительности путем плавного перемещения ПГВ по поверхности наплавки.

9. Поиск несплошностей проводят путем плавного построчного сканирования с шагом не более половины диаметра пьезоэлемента ПГВ (9 мм) со скоростью 30-50 мм/с.

10. Сканирование проводят по поверхности наплавки в направлении, перпендикулярном и параллельном ходу наплавочной ленты или наплавочного электрода. При этом прозвучивание осуществляют в двух взаимно противоположных направлениях с поворотом ПГВ вокруг вертикальной оси на 30°, как показано на рис. П3.3.

11. При контроле по размеченным участкам перекрытие границ участков должно быть не менее шага сканирования ПГВ.

12. В процессе сканирования необходимо обеспечивать постоянный акустический контакт ПГВ с поверхностью наплавки.

Для наблюдения за акустическим контактом ПГВ рекомендуется следить за сигналами, проходящими от излучателя на приемник через наплавку по кратчайшему расстоянию. Эти сигналы образуют шумовой фон, уровень которого на 16-20 дБ отстоит от браковочного уровня чувствительности. Поэтому рекомендуется использовать дефектоскопы с большим динамическим диапазоном по экрану электронно-лучевой трубки.

13. Для облегчения обнаружения несплошностей рекомендуется использовать систему АСД-дефектоскопа со звуковой и световой сигнализацией.

14. Оценку несплошностей проводят по нормам ПК, программ контроля качества или чертежно-конструкторской документации.

Рис. П3.3. Траектория сканирования поверхности наплавки (стрелками показаны направления перемещения ПЭП)

_________________

* ПГВ ИЦ-70 и ИЦ-61 изготавливают на Опытном заводе ЦНИИТМАШ.

Приложение

4

(обязательное)

Методика настройки чувствительности дефектоскопа

1. Настройка чувствительности при контроле сварных соединений толщиной < 12 мм

1.1. Браковочный уровень

1.1.1. Устанавливают чувствительность, достаточную для обнаружения углового отражателя в СОП.

1.1.2. Находят максимальный эхо-сигнал от соответствующего углового отражателя, перемещая преобразователь по образцу.

1.1.3. Уменьшают эхо-сигнал до принятого уровня на экране дефектоскопа. При этом запас чувствительности должен быть ≥ 15 дБ.

1.2. Контрольный уровень

Повышают чувствительность дефектоскопа относительно браковочного уровня по п. 1.1 на 6 дБ.

1.3. Поисковый уровень

Повышают чувствительность относительно браковочного уровня по п. 1.1 на 12 дБ.

2. Настройка чувствительности при контроле сварных соединений толщиной > 12 мм

2.1. Настройка чувствительности при проведении УЗК с использованием АРД-диаграмм (рис. П4.1 - П4.16)

2.1.1. Опорный уровень

2.1.1.1. Опорный уровень устанавливают по эхо-сигналу от отверстия диаметром 6 мм на глубине 44 мм в СО-2. Допускается определять опорный уровень по эхо-сигналу от вогнутой поверхности СО-3 или V1 (МИС).

При установлении опорного уровня по СО-3 или VI повышают чувствительность дефектоскопа на величину ∆А, определяемую по табл. П4.1 для применяемого преобразователя.

2.1.1.2. Находят максимум эхо-сигнала от отражателя, перемещая преобразователь по поверхности образца.

2.1.1.3. Регуляторами чувствительности дефектоскопа подводят вершину эхо-сигнала под принятый уровень на экране дефектоскопа.

2.1.2. Браковочный уровень

2.1.2.1. Устанавливают опорный уровень по п. 2.1.1.

2.1.2.2. Для сварных соединений с толщиной стенки > 150 м измеряют коэффициент затухания ультразвука. Для этого преобразователем с углами ввода 40 или 50° и частотой 1,8 МГц измеряют амплитуды А1 и А2 двух сигналов, последовательно отраженных от донной поверхности изделия или двугранного угла, как показано на рис. П4.17, б. По измеренной разности сигналов А1-А2 с помощью номограммы рассчитывают искомое значение коэффициента затухания (см. рис. П4.17).

2.1.2.3. По номограмме (рис. П4.18) определяют поправку на затухание для применяемого преобразователя, измеренного коэффициента затухания и глубины залегания дефекта.

Таблица П4.1

Типы применяемых ПЭП

|

Параметры преобразователя |

А для СО, дБ |

||||

|

Тип |

Угол ввода, град |

Частота, МГц |

СО-2 |

СО-3 |

VI |

|

Отечественные преобразователи |

|||||

|

ИЦ |

40 |

1,8 |

- |

14 |

|

|

ИЦ |

50 |

1,8 |

- |

14 |

|

|

ИЦ |

65 |

1,8 |

- |

22 |

|

|

ИЦ |

50 |

2,5 |

- |

16 |

|

|

ИЦ |

65 |

2,5 |

- |

24 |

|

|

ПНЦ |

40 |

1,8 |

- |

12 |

|

|

ПНЦ |

50 |

1,8 |

- |

14 |

|

|

РНЦ |

65 |

1,8 |

- |

20 |

|

|

РНЦ |

50 |

2,5 |

- |

15 |

|

|

РНЦ |

65 |

2,5 |

- |

22 |

|

|

ПРИЗ-5 |

40 |

1,8 |

- |

14 |

|

|

ПРИЗ-5 |

50 |

1,8 |

- |

16 |

|

|

ПРИЗ-5 |

65 |

1,8 |

- |

24 |

|

|

ПРИЗ-5 |

50 |

2,5 |

- |

12 |

|

|

ПРИЗ-5 |

65 |

2,5 |

- |

25 |

|

|

ПРИЗ-Д-6 |

50 |

2,5 |

20 |

|

|

|

ПРИЗ-Д-6 |

65 |

2,5 |

20 |

|

|

|

ПРИЗ-Д6-М |

65 |

5,0 |

34 |

|

|

|

ПРИЗ-Д6-М |

65 |

5,0 |

37 |

|

|

|

Преобразователи фирмы "Крауткремер" |

|||||

|

WB45-2 |

2 |

45 |

- |

16 |

16 |

|

WB60-2 |

2 |

60 |

- |

15 |

14 |

|

WB70-2 |

2 |

70 |

- |

20 |

19 |

|

MWB45-2 |

2 |

45 |

- |

21 |

20 |

|

MWB45-4 |

4 |

45 |

- |

18 |

17 |

|

MWB60-4 |

4 |

60 |

- |

23 |

23 |

|

MWB70-4 |

4 |

70 |

- |

32 |

32 |

2.1.2.4. По шкалам рис. П4.1 - П4.16 определяют значение разности между опорным и браковочным уровнями в зависимости от предельно допустимой эквивалентной площади и глубины залегания несплошности. На рис. П4.1 - П4.16 верхний знак относится к отечественным дефектоскопам, нижний - к зарубежным.

2.1.2.5. Изменяют чувствительность дефектоскопа относительно опорного уровня по п. 2.1.2.3 на величину, равную сумме значений, определенных в пп. 2.1.2.4 и 2.1.2.5.

2.1.2.6. Допускается использовать АРД-диаграммы, отличающиеся по форме от приведенной на рис. П4.1 - П4.16.

2.1.3. Контрольный уровень

Повышают чувствительность дефектоскопа относительно браковочного уровня по п. 2.1.2 на 6 дБ.

2.1.4. Поисковый уровень

2.1.4.1. Устанавливают браковочный уровень по п. 2.1.2 для максимально возможной глубины залегания несплошности.

2.1.4.2. Повышают чувствительность дефектоскопа относительно браковочного уровня по п. 2.1.4.1 на 12 дБ.

2.2. Допускается настройку чувствительности проводить по накладываемым на экран АРД-диаграммам, построенным по данным рис. П4.1 - П4.16.

2.3. Настройка чувствительности при использовании ВРЧ

2.3.1. Установку уровней чувствительности после настройки ВРЧ без использования образцов с отражателями, эквивалентная площадь которых равна максимально допустимой для контролируемого изделия, проводят на СО-2.

2.3.2. Устанавливают преобразователь на СО-2 и находят максимум эхо-сигнала от отверстия на глубине 44 мм.

2.3.3. Устанавливают вершину эхо-сигнала на стандартный уровень.

2.3.4. Увеличивают чувствительность дефектоскопа на величину ∆А, указанную в табл. П4.2, для выбранного преобразователя и максимально допустимой эквивалентной площади S дефекта.

2.4. При контроле продольных швов цилиндрических изделий чувствительность настраивают в соответствии с приложением 2.

Таблица П4.2

Увеличение чувствительности ΔA относительно опорного эхо-сигнала при контроле с использованием ВРЧ

|

Параметры ПЭП |

Дельта А, дБ, при S, мм2 |

||||||

|

Тип |

Частота, МГц |

Угол: ввода, град |

4 |

5 |

7 |

10 |

14 |

|

ПРИЗ-5 |

1,8 |

40 |

- |

14 |

11 |

8 |

5 |

|

1,8 |

50 |

- |

16 |

13 |

10 |

7 |

|

|

1,8 |

65 |

- |

17 |

14 |

11 |

8 |

|

|

2,5 |

50 |

13 |

11 |

8 |

5 |

- |

|

|

2,5 |

65 |

14 |

12 |

9 |

6 |

- |

|

|

ИЦ, ПНЦ |

1,8 |

40 |

- |

17 |

14 |

10 |

8 |

|

1,8 |

50 |

- |

16 |

13 |

10 |

7 |

|

|

1,8 |

65 |

- |

14 |

10 |

7 |

4 |

|

|

2,5 |

50 |

14 |

12 |

9 |

7 |

- |

|

|

2,5 |

65 |

15 |

13 |

10 |

8 |

- |

|

Рис. П4.1. Разность между опорными (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователями ИЦ, ПНЦ-1,0 - 40° (D пьезоэлемента 18 мм, коэффициент затухания 0,001 мм-1)

Рис. П4.2. Разность между опорным (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователями ИЦ, ПНЦ-1,8-50° (D пьезоэлемента 18 мм, коэффициент затухания 0,001 мм-1)

Рис. П4.3. Разность между опорным (по СО-2) и браковочным ровнями чувствительности при контроле сварных соединений преобразователями ИЦ, ПНЦ-1,8-65° (D пьезоэлемента 18 мм, коэффициент затухания 0,001 мм-1)

Рис. П4.4. Разность между опорным (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователями ИЦ, ПНЦ-1,8-50° (коэффициент затухания 0,001 мм-1)

Рис.П4.6 Разность между опорным (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователем ПРИЗ-Д5-1,8-40° (размер пьезоэлемента 12×16 мм2, коэффициент затухания 0,001 мм-1)

Рис. П4.7. Разность между опорным (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователем ПРИЗ-Д5-1,8-50° (коэффициент затухания 0,001 мм-1)

Рис. П.4.8. Разность между опорным (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователем ПРИЗ-Д5-1,8-65° (коэффициент затухания 0,001 мм-1)

Рис. П.4.9. Разность между опорным (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователями ИЦ, ПНЦ-2,5-50° (D пьезоэлемента 12 мм, коэффициент затухания 0,001 мм-1)

Рис. П4.10. Разность между опорными (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователями ИЦ, ПНЦ-2,5-65° (D 12 мм, коэффициент затухания 0,001 мм-1)

Рис. П4.11. Разность между опорным (по СО-2) и браковочным уровнями чувствительности при контроле сварных соединений преобразователем ПРИЗ-Д5-2,5-50° (размер пьезоэлемента 12×16 мм2, коэффициент затухания 0,001 мм-1)